Анализ организации и технологии отрасли Волгоградского филиала ООО 'Омсктехуглерод'

Содержание

Введение

. История развития предприятия

. Продукция, выпускаемая на

предприятии

. Сырье, используемое в производстве

продукции

. Технология производства

. Управление качеством

. Перспективы развития

Список использованной литературы

Введение

Химические производства являются серьёзными

источниками загрязнения окружающей среды. Основными формами загрязнения

являются сброс промышленных сточных вод в природные водоёмы; выпуск отходящих

газов в атмосферу, что приводит к загрязнению атмосферного воздуха; нарушение

земельной поверхности для захоронения твёрдых отходов; создания

шламоотстойников и накопителей отходов.

С такой экологической проблемой непосредственно

связана проблема безаварийной работы оборудования химических предприятий. В

связи с этим, в современной быстро меняющейся экономической ситуации необходимо

постоянно проводить анализ технического состояния оборудования, а также

использования производственной мощности на предприятии. Этот показатель

является одним из наиболее важных. Главными задачами развития экономики на

современном этапе является всемерное повышение эффективности производства, а

также занятие устойчивых позиций предприятий на внутреннем и международном

рынках. Чтобы выдержать острую конкуренцию и завоевать доверие покупателей

предприятие должно выгодно выделятся на фоне предприятий того же типа.

Целью моей работы является анализ организации и

технологии отрасли Волгоградского филиала ООО "Омсктехуглерод", его

технических характеристик, а также предприятия в целом.

Для достижения данной цели необходимо решить

следующие задачи:

изучить историю выбранного предприятия;

исследовать один из видов продукции;

описать используемое на производстве сырье;

рассмотреть технологический процесс на

предприятии;

изучить систему управления качеством;

выявить перспективы развития Волгоградского

филиала ООО "Омсктехуглерод".

1. История развития предприятия

Пуск Омского сажевого завода состоялся 1 мая

1944 года. За рекордно короткие сроки в голой степи, вдали от жилых районов

выросло крупное промышленное предприятие. Строительство завода велось "с

колёс". Сборные элементы конструкций, получаемые по железной дороге, сразу

направлялись на строительную площадку. Значительная часть оборудования была

изготовлена и смонтирована на месте собственными силами. Производственная

мощность завода составляла 10 тыс. тонн в год, а количество работников - 130

человек, из которых только 4 имели высшее образование. Продукцией завода должны

были являться активные и полуактивные марки саж.

Технический углерод в то время получался одним

из самых старых способов - ламповым. Продукция Омского сажевого завода

использовалась для нужд фронта при производстве шин военной и гражданской

техники.

Но технология сажевого производства того времени

была далека от совершенства. Плохая герметизация процесса создавала невыносимые

антисанитарные условия и в цехах, и на прилегающей территории. Качество

выпускаемой сажи не удовлетворяло в полной мере требования шинной

промышленности.

Ситуация коренным образом изменилась в начале

70-х годов прошлого века, когда государством были выделены значительные

средства на реконструкцию предприятия. Мощности завода возросли на 40 тыс. тонн

в год, а способ производства техуглерода стал современным - печным.

В 1991 году наш завод первым в отрасли, освоив

выпуск техуглерода марок "N" согласно стандартам ASTM, начал поставки

на экспорт в Японию марки N220 для компании "Bridgestone".

С 1998 по 2000 годы завод освоил выпуск и

акцептовал у ведущих зарубежных компаний марки N234, N299, N339, N347, N550,

N650, N660.

В 2002 году был запущен первый собственный

турбогенератор мощностью 6 МВт. К 2004 году мощность мини-ТЭС составила 18 МВт.

Утилизируя отходящий газ с производственного процесса, завод получает выгоду,

почти полностью снабжая себя электроэнергией.

Сегодня Омский завод производит 260 тыс. тонн в

год высококачественного технического углерода, из которых более 65% отгружается

на экспорт всемирно известным производителям шин, РТИ, пластиков и красок.

Проектирование и строительство сажевого завода,

тогда ещё в составе Волгоградского химкомбината, было начато в соответствии с

Постановлением ЦК КПСС и Совета министров СССР от 7 октября 1961 года.

декабря 1964 года была пущена первая очередь

завода. Осуществить пуск предприятия в рекордно короткие сроки (менее чем за

полтора года) стало возможным благодаря чёткому соблюдению графика

строительно-монтажных работ. Монтаж корпусов и оборудования производился

напрямую с железнодорожных платформ, минуя склады.

При строительстве Волгоградского сажевого завода

были решены многие проблемы, существовавшие на других сажевых заводах: низкая

огнестойкость футеровки печей, плохое качество фильтровальных материалов,

герметизация производственного процесса. Впервые в СССР, сажевое производство

соответствовало санитарным нормам.

В 1970 году объём вырабатываемой продукции

составил 65 тыс. тонн/год.

К концу 80-х годов номинальная производственная

мощность завода составляла 200 тыс. тонн в год. Таким образом, Волгоградский

завод являлся самым крупным в стране.

В 2005 году Волгоградский завод технического

углерода был приобретён собственниками ООО "Омсктехуглерод" у группы

компаний Amtel, крупного российского химического концерна.

На сегодняшний день Волгоградский завод входит в

состав группы ООО "Омсктехуглерод" и является ценным стратегическим

активом. Это наиболее динамично развивающееся предприятие по производству

техуглерода во всём Европейском регионе. Производственная площадка претерпевает

кардинальную модернизацию производства, направленную на улучшение качества

продукции, увеличение объёмов производства и расширение ассортимента. С

реконструкцией и модернизацией предприятия связано временное снижение объёмов

производства. Однако задачей всего коллектива компании является вывод

предприятия на производственную мощность 200 000 тонн в год к 2016 г.

. Продукция, выпускаемая на

предприятии

Продукция Волгоградского филиала ООО

"Омсктехуглерод" представлена широким ассортиментом, включающим 18

стандартных марок:

высокодисперсные марки: N115, N121, N134, N220,

N234, N299, N326, N330, N339, N347, N375

среднедисперсные марки: N550, N650, N660

низкодисперсные марки: N762, N772, N774, N787

И 13 марок специального назначения OMCARB™:

специальные шинные марки: H80, H100

электропроводные марки: C40, C140, CH200, CH210,

CH220, CHS230

пигментные марки: P110, P140

высокочистые марки для РТИ: S500, S500A, S800

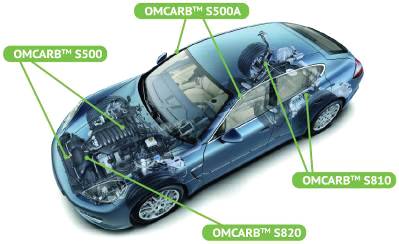

Рисунок 1 - Высокочистые марки для РТИ

™ S500 и OMCARB™ S500A - высокочистый

усиливающий технический углерод. Низкий уровень остатка на сите позволяет

получать высококачественные шприцованные изделия с очень низким уровнем

недиспергированных частиц на поверхности. Применяется при производстве РТИ,

профилируемых экструдированием в автомобильной промышленности, оконных

профилей, уплотнительных соединений, гидравлических шлангов.™ S700 -

высококачественная марка технического углерода с низкой усиливающей

способностью. Обеспечивает высокую упругость резиновым смесям, улучшенные

динамические свойства и низкое значение гистерезиса. Идеально подходит для

производства изделий литьём под давлением и экструдированием (уплотнительные

кольца, прокладки, профили, гидравлические шланги). Использование данной марки

позволяет повысить текучесть резиновых смесей и снизить загрязнение

пресс-форм.™ S800 - полуусиливающая марка техуглерода, отличающаяся чистотой и

отличным диспергированием в резиновых смесях в сравнении со стандартными

полуактивными марками. Придаёт резиновым изделиям высокое электрическое

сопротивление в сочетании с отличной гладкостью поверхности.™ S810 -

высокочистая марка технического углерода, отличающаяся высокими значениями

удлинения и упругости, низкой остаточной деформацией при сжатии. При добавлении

придает резиновым изделиям упругость и гладкость поверхности, идеально подходит

для изготовления низковязких пористых резиновых профилей. Данная марка

рекомендована при производстве радиаторных шлангов с целью исключения их

электрического разрушения, при изготовлении РТИ, обуви, камер, изолирующих

слоев шин, амортизирующих подушек.™ S820 имеет низкое значение поверхности и

высокое значение структурности. Изделия, изготовленные с применением данной

марки, обладают высокой эластичностью и улучшенными динамическими свойствами.

Использование OMCARB™ S820 улучшает технологические характеристики смесей,

снижается усадка. OMCARB™ S820 легко диспергируется в полимерных смесях,

идеально подходит в производстве изделий, получаемых экструдированием, придавая

им гладкую поверхность и высокую эластичность.

. Сырье, используемое в производстве

продукции

углерод химический сырье управление

Технический углерод (Carbon black - англ.) -

углеродный продукт, по структуре сходный с графитом, но отличающийся от него

несколько большим (0.350-0.365нм.) расстоянием между графеновыми слоями (у

графита точно 0.335нм.) и их горизонтальным сдвигом друг относительно друга.

Дисперсность (диаметр первичных частиц) и

структурность (величина и разветвлённость агрегатов) технического углерода

определяют в дальнейшем области его применения.

Технический углерод широко используется во

многих отраслях народного хозяйства:

70% техуглерода потребляется производителями

автомобильных шин;

20% - в производстве резинотехнических изделий

различного назначения: прокладки и уплотнители, конвейерные ленты, трансмиссионные

ремни, антивибрационные продукты и другие изделия;

10% техуглерода специального назначения находят

применение в лакокрасочной, полимерной и оборонной промышленности, производстве

труб и кабелей, клеев, герметиков, аккумуляторных батарей.

Производство технического углерода - непрерывный

процесс, отдельные звенья которого связаны единым материальным потоком.

Комплекс аппаратов и оборудования, в которых последовательно реализуется

законченный цикл производства технического углерода, называют технологическим

потоком или технологической линией.

Как правило, производство технического углерода

имеет в своем составе несколько технологических потоков, объединенных едиными

источниками сырья и энергии. Законченный цикл производства включает в себя

следующие основные стадии:

подготовка сырья;

получение технического углерода в реакторе путем

термоокислительного разложения углеводородов под воздействием высокой

температуры;

выделение технического углерода из аэрозоля

(улавливание технического углерода);

гранулирование (сухим или мокрым способом);

сушка гранул при мокром гранулировании;

складирование и упаковка готовой продукции.

Указанные процессы присущи любой современной

технологической схеме производства технического углерода, однако

технологические приемы и режимы их осуществления, а также аппараты, в которых

они происходят, могут иметь существенные отличия и постоянно совершенствуются.

В зависимости от требований потребителя

продукция может отгружаться насыпью в специализированные вагоны-хопперы (65% от

всей отгруженной продукции) или в упакованном виде: биг-беги (25%),

полиэтиленовые мешки навалом (2%), мешки на паллетах (8%).

4. Технология производства

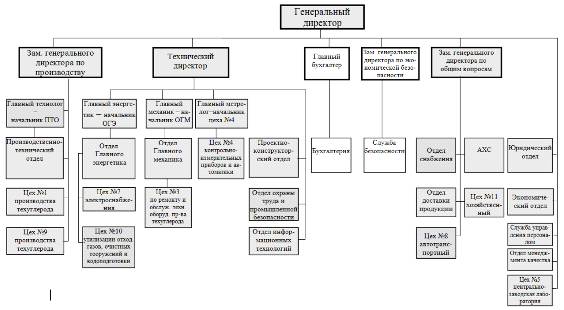

Важный элемент, без которого не может

существовать ни одно предприятие, - его структура, отражающая вертикали

управления, подчиненность отделов, служб, цехов (Рисунок 4).

Структура управления предприятием - линейная. Её

преимущества заключаются в том, что существует четкая система взаимных связей

функций и подразделений, ясно выраженная ответственность, быстрая реакция

исполнительных подразделений на прямые указания вышестоящих, а также четкая

система единоначалия - один руководитель сосредотачивает в своих руках

руководство всей совокупностью процессов, имеющих общую цель.

Одним из основных недостатков такой структуры

является большое число "этажей управления" между работниками,

выпускающими продукцию, и лицом, принимающим решение.

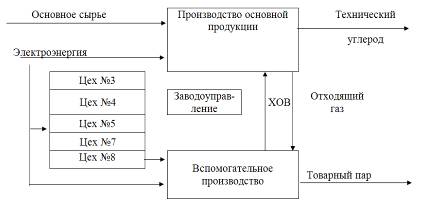

Немаловажную роль в деятельности предприятия

играет и его инфраструктура предприятия (совокупность цехов, участков, хозяйств

и служб предприятия, имеющих подчиненный вспомогательный характер и

обеспечивающих необходимые условия для деятельности предприятия в целом

(Рисунок 5).

Совершенствование производственной

инфраструктуры является одним из факторов улучшения деятельности предприятия.

Работы по обслуживанию основного производства выполняются вспомогательными

подразделениями и обслуживающими хозяйствами. Организация производственной

инфраструктуры определяется её ролью в производственном процессе и влиянием на

конечные результаты работы предприятия.

Рисунок 3 - Инфраструктура Волгоградского

филиала ООО "Омсктехуглерод"

В данную инфраструктуру входит:

·

заводоуправление

(цех № 2)

·

производство

техуглерода (цеха № 1, 9)

·

утилизация

остаточного газа, водоподготовка (цех № 10)

·

ремонтные

службы (цех № 3, 7)

·

центральная

заводская лаборатория (цех № 5)

·

обслуживающее

подразделение (цех № 4)

Представленная инфраструктура предприятия в

полной мере позволяет решать текущие задачи производственного характера.

5. Управление качеством

Подтверждением высокого качества продукции

Волгоградского филиала ООО "Омский завод технического углерода"

является сертификат соответствия системы менеджмента требованиям стандарта EN

ISO 9001:2008.

В Волгоградском филиале ООО

"Омсктехуглерод" успешно внедрены и действуют современные методы

управления качеством: SPC - статистическое управление процессами, MSA - анализ

измерительных систем, APQP - планирование качества перспективной продукции и

программа качества, FMEA - анализ видов и последствий потенциальных отказов,

PPAP - процесс согласования производства части.

Важным аспектом как для потребителя, так и для

производства технического углерода являются однородность и воспроизводимость

продукции, которые зависят от способа производства и его контроля. Поэтому на

предприятии внедрен статистический контроль процесса на основе требований

методики SPC.

Стандартами ASTM определены важные целевые

значения характеристик техуглерода, таких как абсорбция дибутилфталата,

удельная внешняя поверхность, массовая доля пыли и др., которые служат для

контроля процесса производства. С помощью индекса пригодности Рр производится

оценка процесса получения техуглерода.

На предприятии проводится статистический анализ

измерительных систем контроля показателей качества техуглерода в процессе

производства и в готовой продукции в соответствии с требованиями методики MSA.

Планирование качества и освоение новых марок

технического углерода осуществляется в соответствии с требованиями методики

APQP.

Так же на предприятии проводится анализ видов и

последствий потенциальных отказов процесса в соответствии с требованиями

методики FMEA - систематизированная группа действий, направленная на

распознавание и оценку потенциальных отказов процессов и их последствий,

определение действий, направленных на устранение или снижение вероятности

возникновения отказов и их приоритетность, и документирование этого процесса. В

основе FMEA процесса - межфункциональный подход.

При поставках техуглерода и закупках сырья

производится согласование продукции с потребителями и поставщиками в

соответствии с требованиями методики PPAP.

В настоящее время Высшим руководством компании

принято стратегическое решение о построении и внедрении Системы экологического

менеджмента на основе требований Международного стандарта ISO 14001:2004

Анализ качества готовой продукции, а также и в

процессе производства осуществляется лабораторией контроля качества,

аккредитованной ГОССТАНДАРТом России в 1998 году, что подтверждается аттестатом

аккредитации. Метрологическая служба аккредитована на проведение калибровочных

работ Омским ЦСМиС в 1997 году.

Главная стратегическая цель Политики в области

качества ОМСК КАРБОН ГРУПП - взаимовыгодное сотрудничество с потребителями,

поставщиками, другими деловыми партнерами с учетом потребностей и ожиданий всех

заинтересованных сторон: потребителей, поставщиков, предприятия, персонала и общества

успешно претворяется в жизнь. Опыт работы омского предприятия в области

качества может быть полезен для предприятий, работающих в различных отраслях

экономики.

. Перспективы развития

В Омск Карбон Групп по инициативе руководства

создан собственный Инжиниринговый центр, в структуру которого вошли проектные

группы и строительные отделы производственных площадок в Омске и Волгограде. В

состав проектных групп включили специалистов из внутреннего кадрового резерва.

Центр был создан для реализации следующих целей:

унификация процессов и технологии внутри

холдинга;

применение современных передовых технологий,

направленных на снижение энергопотребления и эффективности производства;

организация строительства новых производств и

техническое перевооружение существующих;

поиск оптимальных технических и технологических

решений при замене, строительстве и модернизации производств.

Под руководством Центра были реализованы такие

проекты, как техпоток № 9 и второй турбопривод на Волгоградском заводе,

произведена переоценка и техническая корректировка конструкции построенной

градирни на Омском заводе.

Сегодня специалисты Центра заняты на важнейших

объектах, работая на реконструкции сливной эстакады и установке первого

турбопривода на Омском заводе, в Волгограде - проектируют и готовят площадки

для строительства технологического потока № 4, ведут строительство

энергоагрегата для выработки собственной электроэнергии.

Список использованной литературы

1. Мешкова Л.Л., Белоус И.И.,

Фролов Н.М. Организация и технология отрасли: Лекции к курсу. - Тамбов: Изд-во

Тамб. гос. техн. ун-та, 2006

2. Мурадьян С.В., Паничев М.Г.

Организация и технология отрасли. - Ростов н/Д: "Феникс", 2001

3. http://www.omskcarbongroup.com/business/share/

- официальный сайт Волгоградского филиала ООО "Омсктехуглерод"