Анализ безотказной работы агрегатов печного отделения ЭСПЦ ОАО 'ЕВРАЗ ЗСМК'

Анализ безотказной работы агрегатов

печного отделения ЭСПЦ ОАО «ЕВРАЗ ЗСМК»

Аннотация

Тема дипломного проекта: «Анализ безотказной работы агрегатов печного

отделения ЭСПЦ ОАО «ЕВРАЗ ЗСМК».

В работе изложены и проанализированы статистические данные по безотказной

работе оборудования агрегатов печного отделения ЭСПЦ. Проведение данного

анализа позволяет иметь более полное представление о способности агрегатов

выполнять, возложенный на них объем работы с определенной вероятностью. Такой

анализ позволяет установить рациональный межремонтный период в работе

оборудования, а также пронаблюдать за возможными отклонениями в работе

оборудования по истечению срока их «доводки», соответственно позволяет

своевременно принять меры по устранению спрогнозированных заранее отклонений в

работе оборудования.

гидропривод нагрузка сопротивление плунжер

Abstract

graduation project: "Analysis of failure-free operation

of the units EAF furnace branch of JSC" Evraz ZSMK. "paper describes

and analyzes statistical data on failure-free operation of the equipment units

EAF furnace department. Conducting this analysis allows a better understanding

of the ability of units to perform assigned to them by the amount of work with

a certain probability. Such an analysis allows us to establish a rational

turnaround time of equipment, as well as observe the possible deviations in the

equipment at the expiration of their term of "tuning", respectively,

allows time to take remedial action in advance of predicted deviations of

equipment.

Введение

Особое внимание уделяется повышению надежности продукции машиностроения,

как основному показателю ее качества.

Важность проблемы повышения надежности оборудования непрерывно возрастает

в связи с его усложнением, повышением производительности, увеличением

воздействующих на оборудование нагрузок, а также все возрастающей

интенсификации технологических процессов.

Повышение надежности агрегатов печного отделения ЭСПЦ позволяет

осуществить модернизацию оборудования и совершенствование его узлов и деталей,

улучшить условия эксплуатации оборудования; удлинить межремонтные периоды и

снизить численность ремонтного и эксплуатационного персонала, в результате чего

уменьшаются стоимость ремонтов и эксплуатации оборудования, а также загрузка

механических и ремонтных цехов; упростить планирование и организацию ремонтов.

Основными свойствами надежности оборудования являются его долговечность,

безотказность в работе, сохраняемость, исправность, ремонтопригодность при

работе в соответствии с техническими условиями эксплуатации. Каждое из этих

свойств оценивается определенными показателями, обычно несколькими. Для оценки

показателей надежности используются методы математической статистики и теории

вероятностей.

При использовании в практических целях теории надежности необходимо

выбрать для деталей и систем целесообразные, практически оправданные

количественные показатели эксплуатационной надежности и долговечности. Однако

при выборе этих показателей необходимо учитывать, что повышение надежности

связано с увеличением затрат.

1. Общая часть

1.1 Краткая характеристика предприятия

июля 2011 г. - ЕВРАЗ объединил ОАО «Западно-Сибирский металлургический

комбинат « и ОАО «Новокузнецкий металлургический комбинат». Объединенное

предприятие получило название : Открытое акционерное общество «ЕВРАЗ

Объединенный Западно - Сибирский металлургический комбинат».

Совокупные мощности объединенного предприятия составляют 6,5 млн т

чугуна, 9,5 млн т стали, более 7,4 млн т проката в год.

В настоящее время предприятие состоит из 2-х производственных площадок -

ЗСМК (площадка строительного проката) и НКМК ( площадка рельсового проката).

Кузнецкий металлургический комбинат (НКМК) еще недавно был полноценным

предприятием с полным металлургическим циклом, входил в число ведущих

производителей стали и проката в стране. В настоящее время на предприятии

ликвидировано доменное производство, остановлены мартеновские печи, а сталь

выплавляется только в электропечах. Также были остановлены некоторые прокатные

мощности, и было принято решение о специализации комбината на выпуске

железнодорожного проката.

НКМК - крупнейший в России производитель рельсов разного типа и совместно

с «Евраз НТМК» является основным поставщиком рельсов для ОАО «Российские

железные дороги». На долю комбината приходится около 2/3 всего производства

рельсов в России. НКМК производит высококачественные рельсы повышенной

прямолинейности. На комбинате используется уникальная технология обнаружения

дефектов, включающая три этапа тестирования, что обеспечивает максимальное

соответствие производимых рельсов международным стандартам качества.

Железорудные активы предприятия: Таштагольский и Казский рудники - добыча

железной руды и производство концентрата; Темиртауский рудник - добыча

доломита, Абагурская и Мундыбашская обогатительно-агломерационные фабрики - в

2003 г. Переданы управляющей компании «ЕвразХолдинг»,и в дальнейшем вошли в

состав ОАО «Евразруда».

Руководство текущей деятельностью объединенного комбината осуществляет

управляющая организация - ООО «ЕвразХолдинг».

Объединение ОАО «Евраз ЗСМК» и ОАО «НКМК» - закономерный и необходимый

шаг в рамках действующей стратегии развития металлургических активов ЕВРАЗа.

В перспективах развития «ЕВРАЗ Объединенный Западно - Сибирский

металлургический комбинат» - завершение модернизации рельсобалочного

производства и выпуск конкурентноспособных на мировом рынке 100-метровыхрельсов

(на площадке НКМК). Помимо этого, в ближайших планах ОАО «ЕВРАЗ Объединенный

Западно-Сибирский металлургический комбинат» - реализовать ряд крупных проектов

по внедрению новых технологий в сталеплавильном производстве, расширить линейку

выпуска строительного проката и обеспечить перевод доменных печей на

пылеугольное топливо (на площадке ЗСМК).

1.2 Состав предприятия

Предприятие состоит из двух промышленных площадок: промышленная площадка

№1 (площадка строительного проката) и промышленная площадка №2 (площадка

рельсового проката).

На промышленной площадке №1 расположены:

Аглоизвесткое производство - цех обжига извести и построенная по проекту

института «Механобр» аглофабрика, состоящая из трех цехов:

дробильно-сортировочной фабрики, агломерационного и насосно-шламового цехов.

Цех обжига извести - (12 шахтных известковых печей) мощностью 700 тыс.т в

год был введен в эксплуатацию в 1968 г.

Дробильно-сортировочная фабрика вступила в действие в 1964 г., а насосно

шламовый цех - в 1967 г.

Мощность агломерационного производства ХХХ млн т в год ( офлюсованный

агломерат производится на 3 - х агломашинах ленточного типа с площадью

спекания: №1-336 м2, №2 и №3 - по 300 м2).

Агломерационное производство обеспечивает доменный цех агломератом

постоянного химического состава и необходимой прочности, спекаемого

тонкоизмельченного концентрата с применением в качестве интенсификатора молотой

извести. Именно в агломерационном производстве ЗСМК, впервые в отечественной

металлургии, была внедрена технология спекания шихты в высоком слое.

На комбинате производят высококачественный агломерат, который по своим

параметрам (содержание мелочи и механическая прочность) является одним из

лучших на металлургических предприятиях СНГ.

Коксохимическое производство - «ООО «ЕвразКокс-Сибирь» филиал «ОАО «ЕВРАЗ

ЗСМК». - 7 технологических и 3 ремонтных цеха: углеподготовительный,

углеобогатительный (мощностью 6,4 млн т в год), 1 коксовый, 1 химического

улавливания, бензольно-ректификационный, смолоперерабатывающий, фталиевого

ангидрида, энергоремонтный (специализированный) и специализированные цехи по

сервисному обслуживанию и ремонту механического и электрооборудования.

В состав коксового цеха входят 6 коксовых батарей (с объемом камер от 30

м3 до 41,6 м3).

В состав коксохимического производства промышленной площадки №2 (площадка

рельсового производства) входят 2 коксовые батареи №№ 3 и 4 (введены в действие

в 1933 и 1934 гг.).

КХП выпускает высококачественный кокс для нужд ЗСМК, а также для других

предприятий. Кроме того, в рамках КХП осуществляется выпуск: промпродукта,

фталевого ангидрида, нафталина, бензола, толуола и др. продукции. На КХП

проведена аттестация по Международному стандарту ИСО 9002-2000, работа в

области улучшения качества кокса и химических продуктов коксования была высоко

оценена международными аудиторами.

Доменный цех включает 3 доменные печи общей мощностью 6,5 млн т в год (№1

- полезным объемом 3000 м3и мощностью ХХХ млн т в год, №2 - 2000 м3, №3 -

полезным объемом 3000). Каждая доменная печь оборудована четырьмя

воздухонагревателями. Производимый в доменном цехе чугун в основном

предназначен для нужд сталеплавильного производства.

В структуру цеха также входят: шихтоподача, разливочные машины, депо

ремонта ковшей.

Доменная печь №1 задута 27 июля 1964 г. Эта дата считается днем рождения

Западно-Сибирского металлургического завода.

В доменном цехе освоена технология плавки на комбинированном дутье

«природный газ - кислород», внедрена безотходная технология доменного

производства с переработкой всех доменных шлаков в граншлак и щебень.

Сталеплавильное производство - самое крупное металлургическое

подразделение комбината, которое включает 5 самостоятельных цехов: кислородно-конвертерный

№1, кислородно-конвертерный №2, цех подготовки составов, копровый, а также ЭСПЦ

(площадка рельсового проката).

Сталь выплавляют два кислородно-конвертерных цеха и один электро-

сталеплавильный.

Кроме того, на ЗСМК выплавляется электросталь для литья (в рамках

литейного производства).

Конвертерный цех №1 включает 3 конвертера номинальной емкостью по 145 т,

введенных в строй в 1969 г. и реконструированных в 1980 г., 3 установки доводки

стали в ковше. В 2001 г. проведена масштабная реконструкция третьего конвертера

- практическиустановлен новый конвертер с новым приводом и котлом утилизатором.

Конвертерный цех №2 включает 2 конвертера номинальной емкостью по 300 т;

8-ручьевую заготовочную МНЛЗ проектной мощностью ХХХ млн т в год (введена в 1995

г., реконструирована в 2002 г.), 2-х ручьевую слябовую МНЛЗ (введена в 2005

г.), 2 установки доводки стали в ковше и установку «печь-ковш».

В конвертерных цехах внедрен ряд ресурсосберегающих технологий, достигнут

самый низкий расход чугуна при производстве стали, освоена технология выплавки

стали с повышенным (до 100%) расходом лома. Впервые в мировой практике было

осуществлено факельное торкретирование футеровки конвертеров, позволившее

достигнуть средней стойкости футеровки более 1200 плавок.

Электросталеплавильный цех, мощностью 1,5 млн т в год, был введен в

эксплуатацию в 1981 г., в него входят 2 электропечи с трансформаторами

мощностью по 83 и 95 МВА. Реконструкция электропечей была проведена в 2002 г.

(№ 2) и 2003 г. (№ 1). В цехе имеются 2 четырехручьевые блюмовые МНЛЗ, общей

мощностью 1,5 млн т в год (МНЛЗ № 1 была введена в эксплуатацию в 1989 г., а

вакууматор (введен в 2008 г.), 2 установки АКОС (введены в2003-2006 гг.). Таким

образом, вся сталь ЭСПЦ разливается на МНЛЗ. В цехе осуществляется выплавка

углеродистых и легированных сталей.

Прокатное производство включает в себя:

блюминг 1250 с непрерывным заготовочным станом (введен в эксплуатацию в

1969 г., реконструирован в 1990 г.);

-клетьевой непрерывный среднесортный стан 450 (1976 г.);

-клетьевой мелкосортный стан 250-1 (1972 г.);

-клетьевой мелкосортный стан 250-2 (1965 г.);

-клетьевой проволочный стан 250-1 (включает машины для увязки бунтов,

введен в 1966 г.).

В состав промышленной площадки №1 комбината в настоящее время входят 4

цеха: обжимной, сортопрокатный (мелкосортные станы «250-1», «250-2»,

проволочный стан «250-1»), среднесортный (стан «450») и вальцетокарный.

В вальцетокарном цехе осуществляется подготовка клетей, валков и

привалковой арматуры для прокатных станов.

В состав промышленной площадки №2 комбината в настоящее время входят два

цеха:

рельсобалочный цех (РБЦ) - рельсобалочный стан 750, (введен в

эксплуатацию в 1932 году, реконструирован в 2013 г.);

цех сортового проката (ЦСП) - среднесортный стан 450 (1943 г.).

Кроме того, в сортопрокатном цехе имеются 2 шаропрокатных участка:

шаропрокатный стан «40-80» (введен в эксплуатацию в 1977 г.) и шаропрокатный

стан «40-100» (введен в 1983 г.). В марте 2008 г. на шаропрокатном стане №2

цеха сортового проката была введена в эксплуатацию новая установка для

дозировки шаров в мягкие контейнеры.

1.3 Электросталеплавильный цех

ЭСПЦ введен в эксплуатацию в 1980 - 1981 г.г., имеет в своем составе две

электропечи емкостью 100 т с отворотом свода и загрузкой металлошихты сверху.

За электропечами установлены газоочистки. Разливка стали производится на двух

блюмовых МНЛЗ и частично - в изложницы.

Цех состоит из следующих производственных отделений:

- электропечного;

- отделения непрерывной разливки стали;

- шлакового;

- сборки шиберных затворов;

- административно-бытового корпуса с

информационно-вычислительным центром и химической экспресс лаборатории.

- наземный бункер, 2 - площадка, 3 - рельсовые пути, 4

- поперечный путь, 5 - бункер, 6 - вибропитатель, 7 - электровесовая тележка, 8

- печь, 9 - бункер, 10 - печь, 11 - печные подстанции, 12 - саморазгружающийся

контейнер, 13 - ленточные загрузочные машины, 14 - завалочные машины, 15 -

передаточная тележка, 15 - передаточная тележка, 16 - установка для механизированного

выполнения футеровки ковшей, 17- поперечный рельсовый путь, 18 - участок

наборки сводов, 19 - установка продувки аргоном, 20 - , 21 - бункерное

устройство для ввода электродов в ковш, 22 - стенд, 23 - продольные пути, 24 -

вакууматор, 25 - сталевоз, 26 - стенд, 27 - шлаковоз, 28 - стенд для сушки

ковшей, 29 - поворотный стенд, 30 - шлаковый ковш, 31 - корзина, 32 -

контейнеры; I - кран, II - кран, III -

мостовой кран, IV - кран.

Рисунок 1 - План и поперечный разрез

электросталеплавильного цеха

1.4 Электропечное отделение

Электропечное отделение размещено в здании площадью

314 x 99,5 м (по осям колонн) и состоит из следующих пролетов: шихтового,

бункерного, печного, разливочного.

Шихтовый пролёт предназначен для перегрузки в

завалочные бадьи объёмом 75 м3 поступающего в цех металлолома (скрап, обрезь

прокатных цехов, обрезь с МНЛЗ) и чугуна; приёма и передачи в бункерный и

печной пролёты поступающих железнодорожным транспортом ферросплавов и

шлакообразующих материалов; выгрузки, складирования и передачи к печам

графитированных электродов.

Металлический лом доставляется в шихтовый пролёт из

копрового цеха в коробах ёмкостью 14м3, установленных по три штуки на

железнодорожных платформах. Из коробов металлолом перекантовывается в

завалочную бадью.

Разгрузка шихтовых материалов и дальнейшая их передача

в электропечное отделение производится тремя мульдомагнитными кранами

грузоподъемностью 30\50 т. Непосредственная их передача на электропечи

производится тремя скраповозами. Грейферные корзины, как порожние, так и

груженые, установленные на скраповозах, взвешиваются на платформенных весах

грузоподъемностью 125т.

Бункерный пролёт расположен между шихтовым и печным и

предназначен для обеспечения печей сыпучими материалами и имеет в своём составе

автовъезд, систему расходных бункеров с весовыми дозаторами, систему продольных

и поперечных ленточных конвейеров.

Все легирующие и шлакообразующие материалы

доставляются в цех в специальных контейнерах грейферного типа либо

автотранспортом через автовъезд с западного торца пролёта, либо на

железнодорожных платформах через шихтовый пролёт. Далее контейнеры подаются на

отметку +21,7 м для перегрузки материалов в расходные бункеры. При

необходимости, нужный материал из расходного бункера через весовой дозатор и

систему конвейеров подаётся либо в печь через отверстие в своде, либо в мульду

для раскантовки в совок и дальнейшей присадки в ковш.

В печном пролёте расположены две электропечи ДСП-100И7

ДСП-100Н10 с печными трансформаторами. На рабочей площадке расположены: сушило

для ферросплавов, весы для взвешивания ферросплавов (нефракционный феррохром,

ферросиликокальций, феррованадий и т.д.), две площадки для подготовки

заправочной массы, мульдозавалочная машина с электрическим приводом, два стенда

для свинчивания электродов, центробежная заправочная машина, площадка для

складирования электродов, контейнеров, совков, стеллажи для мульд. Загрузка

электропечи осуществляется бадьей грейферного типа в два приема. Из-под печей в

разливочный пролёт проложены пути сталевозов, до разливочного пролета продлены

пути скраповоза для передачи на печи чугуновозных ковшей.

Разливочный пролёт, первоначально предназначенный для

разливки всего выплавляемого металла в слитки, с пуском МНЛЗ всё больше

выполняет функции подготовки стальковшей и эвакуации шлака.

В изложницы металл разливается на двух совместно

расположенных разливочных площадках, стоящих на слитковозной эстакаде.

Для подготовки сталеразливочных ковшей в пролёте

имеются: яма для наборки ковшей, стенд с манипулятором для установки на ковш

шиберных затворов, поворотный стенд для разворота ковшей на 180°, два стенда

для сушки ковшей, площадки для складирования ковшевых огнеупоров, растворный

узел.

1.5 Конструктивные особенности агрегата ковш-печь

1-ковш; 2- сталевоз; 3- тележка; 4-

металлоконструкция; 5-газоход; 6- пост управления; 7 - распределительный конус

для утепляющей смеси; 8 - трубопровод для подачи утепляющей смеси; 9-

трубопровод для подачи утепляющей смеси; 10- ленточный конвейер; 11- весы-воронка;

12- вибропитатель; 13 - бункеры для ферросплавов; 14-бункер для утепляющей

смеси; 15-контейнер с фурмами; 16- машина замера параметров плавки; 17-

пневмонасос; 18- бунт алюминиевой проволоки; 19 -бунтоприемник; 20-

переключатель потока; 21 - подающее устройство; 22- гибкий провод для подачи

газопорошковой смеси; 23 - машина ввода продувочной фурмы в металл; механизм

подъема крышки ковша; 24- держатель; 25-продувочная фурма;26-крышка ковша.

Рисунок 2 - Общий вид агрегата ковш-печь

Агрегат для обработки жидкого металла включает в себя

емкости для хранения и дозирования порошка, тракт для его транспортировки в

струе несущего газа, механизмы перемещения и замены продувочных фурм, введения

в металл алюминиевой проволоки и кусковых материалов, устройство для засыпки на

поверхность металла газопорошковой смеси, устройство охлаждения металла,

газоотводящий тракт, а также средства контроля технологического процесса.

В состав агрегата также могут входить газоочистные

устройства. Сменные фурмы хранятся в поворотном контейнере, где происходит их

текущий ремонт. Сталеразливочный ковш устанавливается стационарно или на

сталевозе и накрывается крышкой с помощью механизма вертикального перемещения.

Тракт подачи порошка. Наиболее ответственный узел

агрегата, состоящий из бункеров для хранения реагента, дозаторов, продувочной

фурмы и трубопроводов. Основное требование, предъявляемое к этому узлу,

постоянство расхода порошка, точность его дозирования, обеспечивание

долговечности дутьевых фурм.

Пневмокамерные насосы и пневмоконтейнеры. Важным узлом

агрегата являются дозаторы, обеспечивающие регулировку выдачи порошка.

Применяют два типа дозаторов - с пневматической и механической регулировкой

выдачи. Дозатор представляет собой пневмонасос с пневмоконтейнером.

- пневмонасос; 2- датчик массы; 3- загрузочная

воронка; 4-саморазгружающийся контейнер

Рисунок 3 - Схема загрузки пневмонасоса самотеком из

контейнера

- пневмонасос; 2- датчик массы; 3- загрузочная

воронка; 4-саморазгружающийся контейнер; 5,6- трубопровод подачи газа на

аэрацию; 7- пневмоконтейнер; 8 - трубопровод подачи газа на пневмотранспорт;

10- вибросито; 11- загрузочный клапан пневмонасоса; 12 - смотровой люк; 13-

делитель потока; 14,15 - трубопроводы подачи газа на аэрацию порошка в

пневмонасосе и на пневмотранспорт; 16- трубопровод сброса крупной фракции;

17,18- трубопроводы подачи газа на повышение давления и снижение давления в

пневмонасосе

Рисунок 4 - Схема загрузки пневмонасоса пневмотранспортом

Пневмокамерные насосы подразделяют на выталкивающие и

псевдоожижающие. Самым простым и безопасным в эксплуатации является питатель

выталкивающего типа; однако, при использовании порошков , содержащих более 15%

фракции крупностью 0,075 мм, он работает неудовлетворительно. Чаще используют

питатель псевдоожижающего типа, который применяют для подачи порошков

различного химического и фракционного составов.

Рисунок 5-Питатель выталкивающего типа

- псевдоожижжение открытого типа; 2-то же,закрытого;

3- перекрывающий клапан

Рисунок 6- Питатель псевдоожижающего типа

К простым и надежным в работе относятся механические

дозаторы, они обладают свойствами самоподачи, применяют при вдувании «текучих»

порошков.Если необходимо обеспечить высокоточную подачу порошка,то используют

дозаторы вибрационного типа, которые работают как с «текучими» так и с

«нетекучими» порошками при низких массовых соотношениях порошка к газу.

Рисунок 7- Дозатор с механическим регулированием

выдачи порошка

Из пневмонасосов порошок в струе газа поступает в

фурму для вдувания смеси в металл. Фурма представляет собой футерованную

огнеупорными трубками или обмазкой металлическую трубу, к верхнему торцу

которой крепится отводящий трубопровод,а на нижнем выполнены отверстия в виде

сопел для выхода реагента. Центральный канал стержня имеет элемент, верхний

торец которого выполнен коническим, что способствует равномерному распределению

струи газа и порошка по соплам. Для защиты стержня от воздействия жидкого

металла он футерван огнеупорными трубками.

- пружина; 2- центрирующая огнеупорная втулка; 3-

огнеупорные втулки; 4-изолирующий воздушный затвор; 5- полый стальной стержень;

6-головка.

Рисунок 8- Общий вид фурмы для вдувания порошков в

сталь

Машины ввода продувочной фурмы в металл устанавливают

на металлоконструкцию агрегата стационарно или на поворотной платформе.

Рисунок 9- Машина для ввода фурмы в металл.

Устройство для подачи кусковых

материалов-автоматизированная система подачи сыпучих материалов в виде кусков

размерами до 80 мм. Тракт подачи ферросплавов в ковш включает бункер для

хранения ферросплавов, весовые воронки с вибропитателями, транспортирующие

устройства.

АКП-130 выполнен по конструктивной схеме однопозиционного агрегата

ковш-печь с подачей сталеразливочного ковша под свод на сталевозе .

Сталеразливочный ковш с металлом устанавливается на сталевоз , являющийся

опорным стендом под ковш в процессе обработки металла на агрегате.

Водоохлаждаемый свод с газоотсосом подвешен в двух точках к траверсе, кареткой

которая опирается на гидроплунжер . Каретка перемещается на четырех роликах по

направляющим, установленным внутри шахты. В средней части шахты расположены три

пары блоков роликов направляющих, в которых перемещаются стойки с закрепленными

на них электрододержателями. Внутри каждой стойки расположен гидроплунжер,

который вверху упирается в диафрагму стойки, а внизу опирается на опору. Шахта

установлена на железобетонном фундаменте агрегата и крепится к нему анкерными

болтами.

Схема процесса внепечной обработки металла в ковше:

. Ковш устанавливается на сталевоз, сталевоз по рельсовому пути

перемещает ковш с металлом под свод агрегата до включения контрольной лампы на

пульте и подключатся аргонопровод для продувки металла через донную фурму

ковша.

. Свод опускается в нижнее положение, охватывая при этом кольцевым

зазором верхний фланец ковша. С пульта ,расположенного на рабочей площадке

агрегата, включается подача аргона на продувку металла.

. По вторичному токопроводу подается напряжение на электроды,

которые при опускании электрододержателей входят в электродные отверстия свода,

и при контакте с жидким металлом загораются дуги - начинается процесс

обработки.

. Шлакообразующие материалы подаются из бункеров через систему

весодозирования, транспортный конвейер, труботечку, загрузочную воронку,

закрепленную на своде, в ковш с металлом дозированными порциями.

Для корректировки химического состава металла в ковш трайб-аппаратом

подается алюминиевая или порошковая проволока.

1.6 Обоснование использования гидропривода

Гидропривод по сравнению с механическим приводом обладает следующими

преимуществами:

) малый вес, приходящейся на единицу передаваемой мощности, так масса

современного гидромотора составляет от 10 до 12 процентов от электродвигателя

той же мощности;

2)

высокая компактность передачи: сила с которой магнитное поле действует на якорь

электродвигателя составляет Н/м2, в гидромашинах же используется давление  Н/м2;

Н/м2;

)

простота преобразования вращательного движения в поступательное (насос -

гидроцилиндр);

)

независимость расположения узлов возможность ветвления мощности;

)

возможность бесступенчатого регулирования скоростей и усилий;

)

реверсирование движения исполнительного механизма не представляет затруднений;

)

предохранение гидропривода от перегрузок осуществляется очень надежно и просто

(предохранительные клапаны);

)

большинство элементов и схем гидропривода стандартны;

)

гидропривод имеет высокую надежность работы;

)

простота управления и обслуживания.

Также

гидропривод имеет ряд недостатков:

)

утечки рабочей жидкости через уплотнения и зазоры, приводят к снижению КПД и

загрязнению рабочего места;

)

нагрев рабочей жидкости в ряде случаев требует применение охладителей;

)

необходимость постоянной очистки рабочей жидкости;

)

у гидропривода КПД несколько ниже, чем у механических передач.

Однако

большинство недостатков гидропривода можно значительно снизить, уменьшить и

тогда его преимущества становятся столь существенны, что в большинстве случаев

гидроприводу отдается предпочтение.

1.7 Определение технологических условий работы рассматриваемой машины

В период прохождения преддипломной практики был собран необходимый

материал о работе машины, ее основных энергосиловых характеристиках, циклах

движения и скоростях передвижения силовых частей привода. На основе этих данных

построим диаграмму перемещения (циклограмму), диаграмму скоростей (тахограмму)

и силовую диаграмму.

Рисунок 10 - Циклограмма, тахограмма и силовая диаграмма механизма

подъема свода АКП

1.8 Особенности работы гидравлической схемы привода

Опираясь на циклограмму, тахограмму и силовую диаграмму, сформируем

гидросхему (рисунок 11) управления гидроцилиндром подъема свода агрегата

ковш-печь.

Вентиль ВН 7 гидравлической цепи нормально открыт, в напорную гидролинию

рабочая жидкость подается насосом НА 3, проходит очистку в фильтре Ф 3 и, минуя

обратный клапан КО, подается в распределитель Р7 . Распределитель Р 7

трехходовой четырехпозиционный с электромагнитным управлением. В нейтральной

позиции распределителя, в позиции № 1, совершается перепуск рабочей жидкости

для выведения излишнего воздуха из системы при помощи МБ 3, а также для сброса

излишнего давления системы через КП 3. При переключении электромагнита YA 14 в позицию распределителя № 2 (при

переключении вправо), плунжерный гидроцилиндр Ц5 под весом агрегата, опускается,

то есть жидкость идет на слив. При переключении электромагнита YA 15 в позицию распределителя № 3 (при

переключении влево), рабочая жидкость, минуя гидравлический замок ЗМ 1,

дроссель ДР 1 через вентиль ВН 20, заполняет плунжерную полость гидроцилинда Ц

5, после чего и совершается ход цилинда Ц 5. Пока идёт загрузка АКП, плунжер

остается в выдвинутом положении, масло в системе удерживает гидрозамок ЗМ 1.

Сброс излишнего давления системы производится при помощи переливных

клапанов.

Рисунок 11- Принципиальная гидравлическая схема механизма подъема крышки

АКП

1.9 Разработка электрической схемы и схемы

Рисунок 12- Принципиальная электрическая схема

Принципиальная электрическая схема автоматического управления построена

на базе двухпозиционных регуляторов (реле). К ней, как и к каждой системе

автоматического регулирования предъявляются следующие основные технические

требования:

Система должна быть устойчивой при всех режимах работы данного объекта;

при всех возможных производственных условиях колебаниях нагрузки система должна

автоматически приходить в равновесие, сохраняя заданное знание параметра.

1.10 Определение технологической нагрузки

Рисунок 13- Кинематическая схема подъема свода

Определение статических характеристик привода

Находим горизонтальные реакции в радиальных подшипников

(1)

(1)

Где

х0 - расстояние от центра тяжести системы до оси вращения, мм,

х0

=3940 мм;

h - расстояние

между опорами, мм, h = 2365 мм ;

G - вес свода

АКП, кН, G = 110 кН ;

.

.

Находим

силы трения, возникающие в опорах толкателя:

(2)

(2)

,

,

,

,

где

f - коэффициент трения 0,1.

Находим

усилие в момент отрыва крышки:

(3)

(3)

где

- усилие

на разрыв шлаковой перемычки, МПа,

- усилие

на разрыв шлаковой перемычки, МПа,

;

;

Sk - площадь

кольца свода,

;

;

с-

будем считать, что сварке подвергается 10 % площади.

Sk =

,

,

где

D-большой диаметр крышки свода, м;

d- малый диаметр

крышки свода, м.

Полная

нагрузка на гидроцилиндр при подъеме свода:

, (4)

, (4)

434,6 кН≈435

кН

434,6 кН≈435

кН

Полная

нагрузка на гидроцилиндр при опускании свода:

(5)

(5)

1.11Определение параметров гидропривода

1.11.1 Выбор рабочей жидкости

Рабочая жидкость - масло МГЕ

Основные характеристики рабочей жидкости:

Плотность 900

кг/м3

Коэффициент кинематической вязкости 10-14 мм2/с.

Температура застывания/вспышки -15/165˚С.

Пределы

рабочих температур

1.11.2 Определение расхода гидросистемы

Теоретический расход рабочей жидкости гидроцилиндра:

Qц=fп

v (6)

v (6)

fп- площадь

плунжера,

;

;

v - скорость

плунжера, м/с, vпз=0,2 м/с;

fп=

(7)

(7)

fп=

=

=

;

;

Qц=0,08

=0,016

м3/с.

=0,016

м3/с.

Расход

гидросистемы [4]:

Qc=1,02

Qц (8)

Qц (8)

Qc=1,02

Qц=1,02·0,016=0,01632м3/с.

Qц=1,02·0,016=0,01632м3/с.

1.11.3 Расчет давления в гидроцилиндре

Рабочее давление в цилиндре [4]:

рц=

; (9)

; (9)

рц=

;

;

-предварительный

коэффициент полезного действия гидросистемы. 0,7.

-предварительный

коэффициент полезного действия гидросистемы. 0,7.

1.11.4 Расчет трубопроводов

Для расчета трубопровода предварительно выбираем [4]:

=3,2 м/с

- для напорной линии,

=3,2 м/с

- для напорной линии,

=2 м/с -

для сливной,

=2 м/с -

для сливной,

=1.6 м/с

- для всасывающей.

=1.6 м/с

- для всасывающей.

Диаметр

трубопровода для всасывающей магистрали [4]:

d=

(10)

(10)

d=

0,113м,принимаем

Dу=0,1м;

0,113м,принимаем

Dу=0,1м;

Диаметр

трубопровода для напорной магистрали:

для

цилиндра d=

0,08м,

принимаем Dу=0,08м;

0,08м,

принимаем Dу=0,08м;

Диаметр

трубопровода для сливной магистрали:

для

цилиндра d=

0,1м,

принимаем Dу=0,1м.

0,1м,

принимаем Dу=0,1м.

Скорости

движения жидкости определится [4]:

V=

(11)

(11)

VВ=

2,07м/с;

2,07м/с;

Vн=

3,23м/с;

3,23м/с;

Vс=

=2,07м/с.

=2,07м/с.

Потери

давления по длине трубопровода

Напорный

трубопровод:

Dу=0,08м, l=75м,

vн=3,23 м/с.

Потери

давления по длине напорного или сливного трубопровода:

Δрl=

; (12)

; (12)

где

-

плотность жидкости;

-

плотность жидкости;

-

коэффициент гидравлического трения;

-

коэффициент гидравлического трения;

lтр - длина

рассчитываемого трубопровода.

Δрl.н=

=0,137

МПа ;

=0,137

МПа ;

Δрl.с=

Режим

движения жидкости определяется по числу Рейнольдса:

Re=

(13)

(13)

Re=

=8613;

=8613;

=0,3164/

=0,3164/

=0,3164/9,63=0,032

при 2320 < Re < 10

=0,3164/9,63=0,032

при 2320 < Re < 10

,

,

где

kэ - эквивалентная шероховатость труб, принимаем kэ=0,03

мм;

режим

движения жидкости турбулентный, так как Re

2320

2320

1.11.5 Потери давления в местных гидравлических сопротивлениях в напорном

и сливном трубопроводе:

Δрм=

; (14)

; (14)

- сумма

коэффициентов местных сопротивлений, расположенных на рассчитываемом участке;

- сумма

коэффициентов местных сопротивлений, расположенных на рассчитываемом участке;

- сумма

потерь давления в гидроаппаратах, расположенных на рассчитываемом участке

трубопровода, МПа;

- сумма

потерь давления в гидроаппаратах, расположенных на рассчитываемом участке

трубопровода, МПа;

Напорная

линия:

=

=

(15)

(15)

=0,15+0,25+0,3+0,2+0,26+0,15=1,3МПа;

=0,15+0,25+0,3+0,2+0,26+0,15=1,3МПа;

Δрм

.

.

Сливная

линия:

=

=

=0,15+0,2+0,15+0,15+0,2+0,25=1,1

МПа;

=0,15+0,2+0,15+0,15+0,2+0,25=1,1

МПа;

Δрм

1,101

МПа .

1,101

МПа .

Гидравлические

потери в трубопроводе:

=

=

=0,137 +

1,302=1,4 МПа;

=0,137 +

1,302=1,4 МПа;

=

=

.

.

1.11.6 Определение давления в гидроцилиндре

=Р/fп; (16)

=Р/fп; (16)

=435000/0.08=5,5МПа

=435000/0.08=5,5МПа

Р

- технологическая нагрузка, Н;

fп - площадь

плунжера, м2;

КПД

гидроцилиндра найдем, определив:

а)

Потери на трение в гидроцилиндре, МПа [4]:

Δртр=

(17)

(17)

bp- сила трения

в гидроцилиндре;

b =0,04 при Dц

> 0,125 м;

Δртр=

=0,00005

МПа.

=0,00005

МПа.

б)

Механические потери (давление, затраченное на преодоление сил трения в

гидроцилиндре и силы противодавления), МПа [4]:

Δрмех=Δртр+

(18)

(18)

Рпр

- давление в штоковой полости, которое определяется гидравлическим

сопротивлением в трубопроводе от гидроцилиндра до бака, МПа, рпр=0,2 МПа;

Δрмех= 0,00005+

0.00005

МПа.

0.00005

МПа.

в)

Давление, подведенное к гидроцилиндру[4]:

рц=

+Δрмех; (19)

+Δрмех; (19)

рц

=

+Δрмех=5,43+0.00005=5,43МПа;

+Δрмех=5,43+0.00005=5,43МПа;

Тогда

КПД гидроцилиндра определится [4]:

ηц=1-

; (20)

; (20)

ηц=1-

=1-

=1-

=0,9

=0,9

1.11.7 Выбор насоса

рнас=рц+

рг; (21)

рг; (21)

рц

- давление в цилиндре, МПа;

рг -

суммма гидравлических потерь;

рг -

суммма гидравлических потерь;

рнас=5,43+2,4=7,83

МПа;

Давление

настройки предохранительного клапана [4]:

рн.к=(1,1-1,3)рнас; (22)

рн.к=(1,1-1,3)рнас=1,2

7,83=9,4МПа;

7,83=9,4МПа;

Выбираем

регулируемый аксиальный роторно-поршневой насос типа IIД50:

Qн=12,9 л/с; Qнт=13,35

л/с рн=10 МПа; рmax=16 МПа; nн=1750 об/мин; N=29

кВт; ηн=0,9; ηоб=0,97; ηмн=0,94; Тн=1500час.

1.11.8 Расчет КПД и мощность гидропривода

Определяем КПД гидросети. В случае применения в гидроприводе

регулируемого насоса [4]:

ηс=рц/рнас; (23)

ηс=рц/рнас=5,5/10=0,55;

Находим КПД гидропривода [4]:

ηг.п=ηс·ηн·ηоб (24)

ηг.п=ηс·ηн·ηоб=0,55

=0,55

=0,55

Подсчитываем

полезную мощность гидропривода [4]:

Nе=

Рvпз (25)

Рvпз (25)

Nе=

Рvпз=345000·0,2=69

кВт;

Рvпз=345000·0,2=69

кВт;

Затраченная

N=Nе/ηг.п (26)

N=Nе/ηг.п=232/0,6=125кВт.

1.11.9 Выбор гидроаппаратуры

) В качестве дросселя выбираем дроссель КВМК 25G11 с диаметром условного прохода 25 мм, номинальное давление

32 МПа. Дроссель предназначен для регулирования скорости поршня (плунжера) в

цилиндре, приводимого в движение насосом постоянной производительности. Эти

цели достигаются отводом части (сбросом) жидкости в сливную магистраль или

созданием перепада давлений.

Рисунок 14- Дроссель КВМК 25G11

) В качестве предохранительного (разгрузочного) клапана выбираем

перепускной предохранительный клапан с электромагнитным управлением типа DS3.Предназначен для автоматической

защиты оборудования и трубопроводов от превышения давления свыше заранее

установленной величины посредством сброса избытка рабочей среды.

Рисунок 15- Перепускной предохранительный клапан типа DS3

) В качестве обратного клапана выбираем обратный клапан 1МК032/20,

условный проход 32 мм, номинальное давление 20 МПа, номинальный расход 400

л/мин. Предназначен для недопущения изменения направления потока среды в

технологической системе.

Рисунок 16 -Обратный клапан 1МК032/20

) В качестве гидрозамка используем гидрозамок ГЗМ-20/3М, условный проход

20мм, номинальное давление 32 МПа, номинальный расход жидкости 200 л/мин.

Предназначен для удержания гидравлических двигателей в статическом положении

под нагрузкой.

Рисунок 17 - Гидрозамок ГЗМ -20/3М

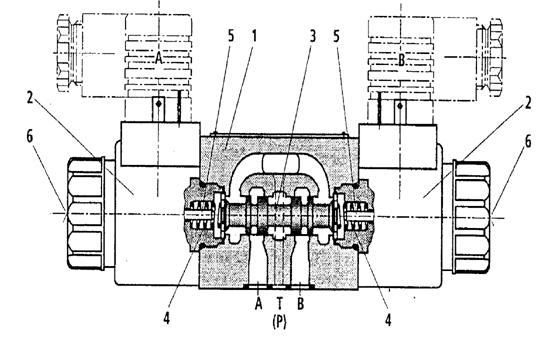

) В качестве распределителя выбираем золотниковый распределитель с

электромагнитным управлением 1Р202, условный проход 20мм. Применяется в

гидросистеме для изменения направления потока рабочей жидкости на отдельных ее

участках с тем, чтобы изменить направления движения исполнительных механизмов

агрегатов.

Рисунок 18 - Гидрораспределитель золотниковый 1Р202

6)

В качестве фильтра используем фильтр 3ФГМ32-10М, тонкость очистки 10 мкм,

номинальный расход 200 л/мин. Предназначен для удаления загрязнений из

гидравлической жидкости.

<#"867762.files/image086.gif">

Рисунок

19-Фильтр 3ФГМ32-10М

1.11.10 Построение механических характеристик

vп=

; (27)

аг.п.=

; (27)

аг.п.=

=

=

; (28)

; (28)

аг.п.=

=

=

=

=

=0,00004

=0,00004

-6 м4

-6 м4

/кг

/кг

Тогда

при Uн=1, р =рнк;

vп=

=0,164м/с;

=0,164м/с;

при

Uн=1, р =0, vп= vmax;

vп=

=0,166

м/с;

=0,166

м/с;

при

Uн=0.9, р =

;

;

vп=

=0,147

м/с;

=0,147

м/с;

при

Uн=0,8, р =4,6 МПа;

vп=

=0,131

м/с;

=0,131

м/с;

при

Uн=0,7, р =4,2 МПа;

vп=

0,114

м/с;

0,114

м/с;

при

Uн=0,6, р=

МПа;

МПа;

vп

0,098

м/с;

0,098

м/с;

при

Uн=0,5, р =3,4МПа;

vп=

м/с;

м/с;

при

Uн=0,4, р =3,0МПа;

vп=

м/с.

м/с.

Рисунок 20- График механических характеристик

гидропривода

1.11.11 Расчет гидробака для рабочей жидкости

Вместимость бака обычно выбирают равной трехминутной подаче насоса[4]:

Vм=3

60

60

Qн; (29)

Qн; (29)

Qн- подача

насоса, м3/с;

Vм=3

60

60

12,9

12,9

10-3=2,32м3;

10-3=2,32м3;

Значение

Vм округляем до ближайшего большего значения из ряда

номинальных вместимостей по ГОСТ 12448-806 Vм = 2500 дм3

Наиболее

рациональной формой бака считают параллелепипед. Уровень рабочей жидкости не

должен превышать 0,8 высоты бака Н.

Задавшись

произвольными a=1,4м и b=2,2м, находим высоту бака;

Н=Vм/(0,8ab); (30)

Н=Vм/(0,8ab)=2,5/(0,8

1,4

1,4

2,2)=1м;

2,2)=1м;

a - длина бака,

м;

b - ширина бака,

м.

1.11.12 Тепловой расчет гидропривода

Температура рабочей жидкости не должна превышать 60-700С и определяется

по формуле:

tм= tв+

(31)

(31)

tв- температура

воздуха, 0С , tв=300С;

Vм- вместимость

бака, м3;

-

мощность, теряемая в гидроцилиндре, кВт;

-

мощность, теряемая в гидроцилиндре, кВт;

(32)

(32)

-приводная

мощность насосы, кВт;

-приводная

мощность насосы, кВт;

-КПД

гидропривода;

-КПД

гидропривода;

, (33)

, (33)

;

;

tм=30+

=310С;

=310С;

К-

коэффициент теплоотдачи от бака в воздух, К=17,5 вт/(м2*0С).

1.11 Прочностной расчет

1.11.1 Проверка стенок гидроцилиндра на прочность

На цилиндр действует внутреннее давление, поэтому в его стенках возникают

напряжения:

– Радиальные

, (34)

, (34)

– Тангенсальные

, (35)

, (35)

– осевые от влияния дна

(36)

(36)

где p - давление в цилиндре, МПа;

- радиус внутренней стенки, м;

- радиус внутренней стенки, м;

- радиус наружной стенки, м.

- радиус наружной стенки, м.

По энергетической теории прочности эквивалентное напряжение определяется

по уравнению, Па:

(37)

(37)

Величина допускаемого напряжения для кованных цилиндров из стали [ ] = 110 - 150 МПа.

] = 110 - 150 МПа.

Гидроцилиндр механизма подъема крышки АКП:

Радиальные

напряжения

Тангенсальные

напряжения

Осевые

от влияния дна

Эквивалентные

напряжения

-

следовательно, условие прочности выполняется.

-

следовательно, условие прочности выполняется.

1.11.2 Расчет резьбовых шпилек, соединяющих крышку с корпусом цилиндра

Определим внешнюю силу, действующую на шпильки

, (38)

, (38)

Внешняя

нагрузка на одну шпильку (количество шпилек n=6) определится по формуле

(39)

(39)

;

;

Найдем

осевую растягивающую силу

,где (40)

,где (40)

-

коэффициент затяжки (k = 2);

x - коэффициент внешней нагрузки (x = 0,25);

;

;

Определить

проектный размер шпильки

, где (41)

, где (41)

-

допускаемое напряжение при растяжении, Па.

-

допускаемое напряжение при растяжении, Па.

, где

, где

-

допускаемый коэффициент запаса прочности

-

допускаемый коэффициент запаса прочности

для стали

4ОХ равен 1120 ∙ 106 Па;

для стали

4ОХ равен 1120 ∙ 106 Па;

[

] =

] =

=

=

Па,

тогда= 1,3

Па,

тогда= 1,3

= 0,0239

м

= 0,0239

м

Примем шпильки М24 в

количестве 6 штук.

1.12 Сборка гидроцилиндра

Гидроцилиндр собирать горизонтально на специальном стенде.

1. Установить гильзу гидроцилиндра на стенд и закрепить.

2. Установить уплотнение (грязесъемник) в крышку гидроцилиндра.

. Установить уплотнения в гильзу гидроцилиндра (втулка, кольцо,

грундбукса, манжета, кольцо нажимное)

. С помощью затравки опустить плунжер в гильзу гидроцилиндрв до

упора в дно цилиндра.

. Установить фланец с уплотнением, притянуть шпильками М24×6

шт.

. Гидроцилиндр снять со стенда.

Рисунок 21 -Сборка гидроцилиндра

1.13Технология изготовления плунжера

Рисунок 22 - Плунжер цилиндра

В таблице 1 представлено поэтапное изготовление плунжера.

Таблица - 1. Технология изготовления плунжера

|

Эскиз

|

Операция

|

Рабочий инструмент

|

Измерительный инструмент

|

|

Торцевание и зацентровка паковки Ø 580Отрезной резец Торцевание и зацентровка паковки Ø 580Отрезной резец

|

|

|

|

|

|

Точить поверхность 1, 2 до Ø 320 мм

|

Резец проходной, отрезной

|

Резьбо- Мер

|

|

|

Изготовление фаски

|

Резец отрезной

|

Резьбо-мер, штангенциркуль,

скоба микрометрическая

|

|

|

Хромирование поверхности

|

Электролиз

|

|

|

|

Полировка поверхности

|

Круг шлифовальный

|

|

2.

Специальная часть

Анализ эксплуатационной надежности оборудования печного отделения ЭСПЦ

ОАО «ЕВРАЗ Объединенный Западно - Сибирский металлургический комбинат»

В процессе эксплуатации печного отделения происходит совместная доработка

всех его агрегатов, машин и механизмов, в результате которой характеристики их

надежности приближаются к рациональным. Оценка надежности некоторых элементов

отделения после их доработки, то есть в период близкий устойчивому её

функционированию, дает возможность определить параметры этих машин, к которым

должен стремиться конструктор при их проектировании. Стабилизировавшиеся к

моменту рассмотрения внешние показатели отделения позволяют предположить, что

достигнут устойчивый момент процесса функционирования их оборудования, что

является основанием для применения при оценке надежности оборудования,

статистического подхода. В проблеме надежности задача организации сбора

статистических данных об отказах машин в условиях эксплуатации является

довольно трудной. Однако решение этой задачи, а также обобщение и анализ

собранных данных имеют важное значение для повышения надежности

эксплуатируемого и вновь проектируемого оборудования, а также установления для

него оптимальных межремонтных периодов. Для выявления особенностей

функционирования доведенного до стабильного состояния оборудования печного

отделения.

.1 Декомпозиция

Рассмотрим структурные особенности цеха как техноценоза. Под ценозом

понимается пространство сосуществования совокупности систем разного типа.

Системы, располагаясь в ценозе согласно своим свойствам, образуют

взаимосвязанную и взаиморегулируемую среду. В этой среде основной мерой ее

стабильности является количественно-качественный баланс заполняющих е единиц,

выявление этого баланса ключевое звено в решении поставленной задачи.

Опираясь на теорию формирования сложных технических систем, будем

исходить из того, что любая сложная техническая система состоит из различных

вплоть до деалектически противоположных по качеству элементов и может быть

разложена на три подгруппы элементов, которые по своим признакам не могут

считаться как сложные образования. С этих позиций печное отделение (линия

производства стали(, путем выделения уровней структурирования и формирования из

элементов каждого уровня трех разноплановых групп, может быть разложена на

менее сложные составляющие.

Согласно принятой в теории формирования сложных технических систем

классификации, электросталеплавильный цех является техноценозом. Линия

производства стали - к уровню технородов. ЭСПЦ как техноценоз может быть

разложен на техновиды. Разложение технорода на техновиды выполняется путем

формирования трех разноплановых групп элементов уровня. Первая и третья группы

такого разложения содержат диалектически противоположные по свойствам элементы,

а вторая группа включает в себя элементы, индифферентные по своим свойствам как

первой так и третьей групп. С точки зрения теории формирования сложных

технических систем технологическая линия производства стали как элемент уровня

технорода может быть подразделена на три техновида. Каждый из техновидов

содержит агрегаты, приспособленные выполнять свои функции в различных

технологических условиях. Во-первых, можно выделить группу агрегатов, подающих

материалы в печь, во-вторых, можно выделить группу агрегатов, перерабатывающих

материалы в печи, в-третьих, выделим группу, в которой агрегаты работают с

продуктами. Элементы, которые вошли в техновид, аналогичным образом делятся на

три разные группы, в каждую из которых входят близкие по условиям

функционирования и по свойствам агрегаты. Выполненная вышеописанным образом

классификация позволяет определить необходимую надежность количества агрегатов

каждой группы, что позволяет обеспечить надежность всей технологической линии.

-установка для сушки и разогрева стальковшей; 2-ДСП №2; 3-ДСП №1;4-ЭМК

г/п 20/5; 5-мульдозавалочная машина; 6- кран мульдо-магнитный; 7-кран мостовой

№4; 8-кран мостовой №2; 9-кран литейный г/п 210-63/20т; 10-скраповоз №1;

11-скраповоз №2; 12-кран литейный г/п 180-63/20т; 13-стенд для сушки и

разогрева стальковшей; 14-стенд поворотный; 15- кран мульдо-магнитный; 16- кран

мульдо-магнитный; 17-сталевоз №5; 18- кран литейный г/п 180-63/20т; 19-скраповоз

№3; 20 - ЭМК 20/5т; 21 - дымовая труба; 22 - газоочистка печей; 23 - АКП №1; 24

- АКП № 2.

Рисунок 23 - План электропечного отделения

При уточнении процесса декомпозиции линии производства стали, как

технической единицы, является технородом и ее декомпозиция является техновидом.

Для того, чтобы рассмотреть процесс формирования устойчиво функционирующих

агрегатов линии производства стали, будет достаточно выполнить декомпозицию ее

элементов, начиная с уровня техновидов и ниже.

Процесс разделения линии на ее составляющие на основе теории формирования

сложных технических систем может быть выполнен следующим образом: разбиваем

линию производства стали на три группы агрегатов; первая группа агрегатов,

подающих материалы в печь: скраповоз, литейный кран, конвейер шихтоподачи;

вторая группа агрегатов, перерабатывающих материалы в печи: НАС, кислородные

технологии BSЕ, механиз подъема свода печи,

электрододержатели с трансформатором; третья группа агрегатов, работающих с

продуктами: АКП, газоочистка, сталевоз, газоотводящий тракт,

подъемно-поворотный стенд, литейный кран, шлаковоз.

Рисунок 24 - Декомпозиция ЭСПЦ

.2 Подбор статистического материала

Для определения количественных характеристик надежности агрегатов печного

отделения ЭСПЦ были собраны статистические данные об отказах и времени ремонта

оборудования. Информация собрана на базе ЭСПЦ ОАО «ЕВРАЗ ЗСМК» за период с 2008

год по 2012 год. Данные обработаны программой «STATISTICA 6». Результатом обработки являются

гистограммы времени работы агрегатов и гистограммы времени ремонта агрегатов,

входящих в рассматриваемый участок цеха.

Данные об отказах и времени ремонта были собраны на следующие агрегаты

печного отделения ЭСПЦ:

Группа агрегатов, подающих материалы в печь:

скраповоз;

литейный кран;

конвейер шихтоподачи.

Группа агрегатов, перерабатывающих материалы в печи:

НАС;

кислородные технологии BSЕ;

печь, механизм подъема портала;

электрододержатели с трансформатором.

Группа агрегатов, работающих с продуктами:

АКП;

газоочистка;

сталевоз;

газоотводящий тракт;

подъемно-поворотный стенд;

литейный кран;

шлаковоз.

Пример статистических данных об отказах и времени ремонта АКП представлен

ниже в таблице

Таблица -2. Статистика работоспособности АКП

|

Срок службы

|

Работоспособность,ч

|

Срок службы

|

Работоспособность,ч

|

|

04.01-10.01.2008

|

115

|

26.02-08.03.2010

|

217

|

|

10.01-29.01.2008

|

450

|

08.03-24.03.2010

|

370

|

|

29.01-07.02.2008

|

176

|

24.03-15.04.2010

|

498

|

|

07.02-14.02.2008

|

161

|

15.04-19.04.2010

|

92

|

|

14.02-15.02.2008

|

18

|

19.04-30.04.2010

|

258

|

|

15.02-21.02.2008

|

140

|

30.04-12.05.2010

|

287

|

|

21.02-28.02.2008

|

160

|

12.05-01.06.2010

|

450

|

|

28.02-07.03.2008

|

163

|

01.06-13.06.2010

|

278

|

|

07.03-14.03.2008

|

158

|

13.06-28.06.2010

|

354

|

|

14.03-21.03.2008

|

163

|

28.06-05.07.2010

|

188

|

|

21.03-28.03.2008

|

162

|

05.07-29.07.2010

|

561

|

|

28.03-04.04.2008

|

164

|

29.07-07.08.2010

|

186

|

|

04.04-11.04.2008

|

160

|

07.08-24.08.2010

|

396

|

|

11.04-20.04.2008

|

213

|

24.08-05.09.2010

|

285

|

|

20.04-25.04.2008

|

112

|

05.09-13.09.2010

|

187

|

|

25.04-03.05.2008

|

190

|

13.09-25.09.2010

|

264

|

|

03.05-08.05.2008

|

115

|

25.09-14.10.2010

|

451

|

|

08.05-16.05.2008

|

190

|

14.10-30.10.2010

|

380

|

|

16.05-23.05.2008

|

161

|

30.10-12.11.2010

|

310

|

|

23.05-01.06.2008

|

187

|

12.11-22.11.2010

|

231

|

|

01.06-14.06.2008

|

330

|

22.11-09.12.2010

|

419

|

|

14.06-01.07.2008

|

351

|

09.12-29.12.2010

|

471

|

|

01.07-18.07.2008

|

392

|

29.12.2010-07.01.2011

|

210

|

|

18.07-31.07.2008

|

318

|

07.01-19.01.2011

|

276

|

|

31.07-08.08.2008

|

174

|

19.01-01.02.2011

|

308

|

|

08.08-14.08.2008

|

139

|

01.02-13.02.2011

|

264

|

|

14.08-28.08.2008

|

328

|

13.02-26.02.2011

|

301

|

|

28.08-29.08.2008

|

19

|

26.02-15.03.2011

|

396

|

|

29.08-09.09.2008

|

256

|

15.03-02.04.2011

|

430

|

|

09.09-12.09.2008

|

70

|

02.04-19.04.2011

|

405

|

|

12.09-25.09.2008

|

308

|

19.04-28.04.2011

|

213

|

|

25.09-03.10.2008

|

190

|

28.04-14.05.2011

|

380

|

|

03.10-16.10.2008

|

286

|

14.05-01.06.2011

|

397

|

|

16.10-24.10.2008

|

164

|

01.06-17.06.2011

|

393

|

|

24.10-31.10.2008

|

158

|

17.06-05.07.2011

|

430

|

|

31.10-14.11.2008

|

328

|

25.07-16.08.2011

|

493

|

|

14.11-21.11.2008

|

160

|

16.08-31.08.2011

|

350

|

|

21.11-04.12.2008

|

310

|

31.08-10.09.2011

|

234

|

|

04.12-13.12.2008

|

213

|

10.09-21.09.2011

|

257

|

|

13.12-18.12.2008

|

112

|

21.09-03.10.2011

|

287

|

|

18.12-24.12.2008

|

139

|

03.10-17.10.2011

|

329

|

|

24.12.2008-04.01.2009

|

257

|

17.10-04.11.2011

|

413

|

|

04.01-07.02.2009

|

603

|

04.11-30.11.2011

|

602

|

|

01.02-14.02.2009

|

325

|

30.11-01.12.2011

|

19

|

|

14.02-17.02.2009

|

70

|

01.12-10.12.2011

|

204

|

|

17.02-28.02.2009

|

258

|

10.12.2011-02.01.2012

|

534

|

|

28.02-14.03.2009

|

330

|

02.01-06.01.2012

|

75

|

|

14.03-20.04.2009

|

144

|

06.01-19.01.2012

|

305

|

|

20.04-07.04.2009

|

408

|

19.01-31.01.2012

|

287

|

|

07.04-25.04.2009

|

432

|

31.01-15.02.2012

|

352

|

|

25.04-08.05.2009

|

312

|

15.02-03.03.2012

|

348

|

|

08.05-25.05.2009

|

408

|

03.03-19.03.2012

|

368

|

|

25.05-19.06.2009

|

569

|

19.03-07.04.2012

|

419

|

|

19.06-07.07.2009

|

392

|

07.04-20.04.2012

|

309

|

456

|

20.04-06.05.2012

|

357

|

|

26.07-06.08.2009

|

240

|

06.05-18.05.2012

|

274

|

|

06.08-04.09.2009

|

639

|

18.05-06.06.2012

|

448

|

|

04.09-25.09.2009

|

499

|

06.06-21.06.2012

|

357

|

|

25.09-03.10.2009

|

187

|

21.06-05.07.2012

|

333

|

|

03.10-17.10.2009

|

332

|

05.07-21.07.2012

|

362

|

|

17.10-31.10.2009

|

330

|

21.07-04.08.2012

|

310

|

|

31.10-14.11.2009

|

328

|

04.08-22.08.2012

|

430

|

|

14.11-23.11.2009

|

209

|

22.08-18.09.2012

|

618

|

|

23.11-28.11.2009

|

119

|

02.10-11.10.2012

|

176

|

|

28.11-12.12.2009

|

328

|

11.10-13.10.2012

|

42

|

|

12.12-26.12.2009

|

330

|

13.10-19.10.2012

|

130

|

|

26.12.2009-09.01.2010

|

332

|

19.10-03.11.2012

|

347

|

|

09.01-15.01.2010

|

140

|

03.11-24.11.2012

|

492

|

|

15.01-27.01.2010

|

298

|

24.11-05.12.2012

|

264

|

|

27.01-14.02.2010

|

418

|

05.12-23.12.2012

|

419

|

|

14.02-26.02.2010

|

273

|

|

|

Рисунок 25 - Распределение времени работы АКП

Таблица -3.Статистика отказов и простоев АКП

|

Дата простоя

|

Продолжительность,ч

|

Дата простоя

|

Продолжительность,ч

|

|

04.01.2008

|

29

|

08.03. 2010

|

15

|

|

10.01.2008

|

6

|

24.03. 2010

|

6

|

|

29.01.2008

|

16

|

15.04.2010

|

4

|

|

07.02.2008

|

7

|

19.04.2010

|

6

|

|

14.02.2008

|

6

|

30.04. 2010

|

25

|

|

15.02.2008

|

4

|

12.05. 2010

|

7

|

|

21.02.2008

|

8

|

01.06. 2010

|

10

|

|

28.02.2008

|

5

|

13.06. 2010

|

6

|

|

07.03.2008

|

10

|

28.06. 2010

|

4

|

|

14.03.2008

|

5

|

05.07. 2010

|

15

|

|

21.03.2008

|

6

|

29.07. 2010

|

6

|

|

28.03.2008

|

4

|

07.08. 2010

|

12

|

|

04.04.2008

|

8

|

24.08. 2010

|

3

|

|

11.04.2008

|

3

|

05.09. 2010

|

5

|

|

20.04.2008

|

8

|

13.09.2010

|

24

|

|

25.04.2008

|

2

|

25.09. 2010

|

5

|

|

03.05.2008

|

5

|

14.10. 2010

|

4

|

|

08.05.2008

|

2

|

30.10. 2010

|

2

|

|

16.05.2008

|

7

|

12.11. 2010

|

13

|

|

23.05.2008

|

5

|

21.11. 2010

|

13

|

|

01.06.2008

|

6

|

09.12. 2010

|

9

|

|

14.06.2008

|

33

|

29.12. 2010

|

6

|

|

01.07.2008

|

16

|

07.01.2011

|

12

|

|

18.07.2008

|

4

|

19.01.2011

|

4

|

|

31.07.2008

|

18

|

01.02.2011

|

24

|

|

08.08.2008

|

5

|

13.02.2011

|

11

|

|

14.08.2008

|

8

|

26.02. 2011

|

12

|

|

28.08.2008

|

5

|

15.03.2011

|

2

|

|

29.08.2008

|

8

|

02.04. 2011

|

3

|

|

09.09.2008

|

2

|

19.04.2011

|

3

|

|

12.09.2008

|

4

|

28.04.2011

|

4

|

|

25.09.2008

|

2

|

14.05. 2011

|

11

|

|

03.10.2008

|

26

|

01.06. 2011

|

15

|

|

16.10.2008

|

28

|

17.06. 2011

|

2

|

|

24.10.2008

|

10

|

25.07. 2011

|

11

|

|

31.10.2008

|

8

|

16.08. 2011

|

10

|

|

14.11.2008

|

9

|

31.08. 2011

|

6

|

|

21.11.2008

|

2

|

10.09. 2011

|

7

|

|

04.12.2008

|

3

|

21.09. 2011

|

25

|

|

13.12.2008

|

32

|

03.10. 2011

|

7

|

|

18.12.2008

|

5

|

17.10.2011

|

19

|

|

24.12.2008

|

7

|

04.11. 2011

|

22

|

|

04.01. 2009

|

21

|

30.11. 2011

|

5

|

|

01.02. 2009

|

11

|

01.12. 2011

|

12

|

|

14.02. 2009

|

2

|

10.12. 2011

|

18

|

|

17.02.2009

|

6

|

02.01.2012

|

21

|

|

28.02. 2009

|

6

|

06.01. 2012

|

7

|

|

14.03. 2009

|

0

|

19.01. 2012

|

1

|

|

20.04. 2009

|

1

|

31.01. 2012

|

8

|

|

07.04. 2009

|

3

|

15.02. 2012

|

36

|

|

25.04. 2009

|

10

|

03.03. 2012

|

16

|

|

08.05. 2009

|

8

|

19.03.2012

|

13

|

|

25.05. 2009

|

7

|

07.04.2012

|

3

|

|

19.06. 2009

|

40

|

20.04.2012

|

27

|

|

07.07. 2009

|

8

|

06.05.2012

|

14

|

|

26.07. 2009

|

24

|

18.05.2012

|

20

|

|

06.08. 2009

|

33

|

06.06.2012

|

3

|

|

04.09. 2009

|

5

|

21.06. 2012

|

27

|

|

25.09.2009

|

5

|

05.07. 2012

|

22

|

|

03.10. 2009

|

9

|

21.07.2012

|

26

|

|

17.10. 2009

|

6

|

04.08.2012

|

2

|

|

31.10. 2009

|

8

|

22.08. 2012

|

6

|

|

14.11. 2009

|

7

|

18.09. 2012

|

30

|

|

23.11. 2009

|

1

|

02.10.2012

|

40

|

|

28.11.2009

|

8

|

11.10. 2012

|

6

|

|

12.12. 2009

|

4

|

13.10. 2012

|

14

|

|

09.01.2010

|

4

|

19.10. 2012

|

13

|

|

15.01. 2010

|

14

|

03.11. 2012

|

12

|

|

27.01. 2010

|

14

|

24.11. 2012

|

0

|

|

14.02. 2010

|

15

|

13

|

|

26.02. 2010

|

13

|

|

|

Рисунок 26 - Распределение продолжительности простоев АКП

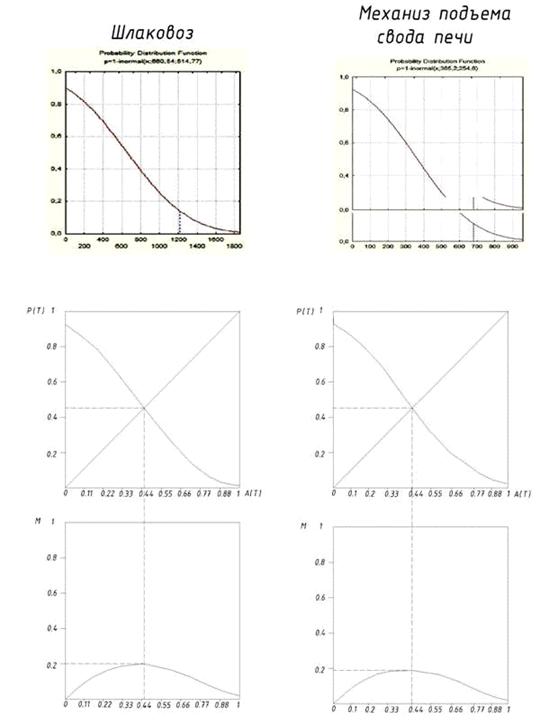

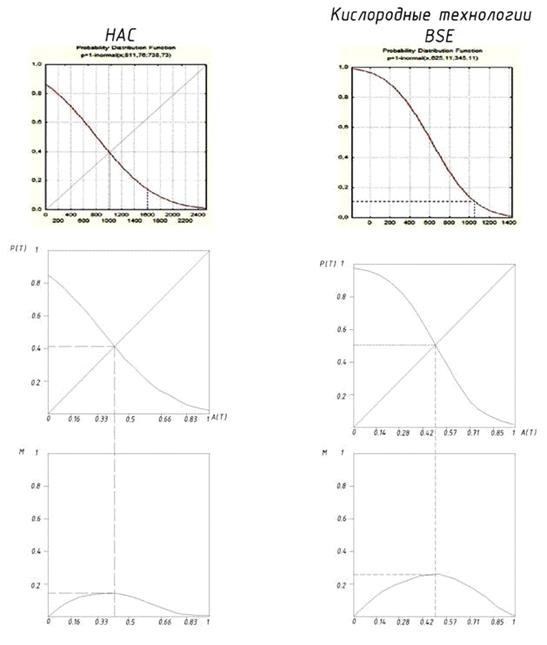

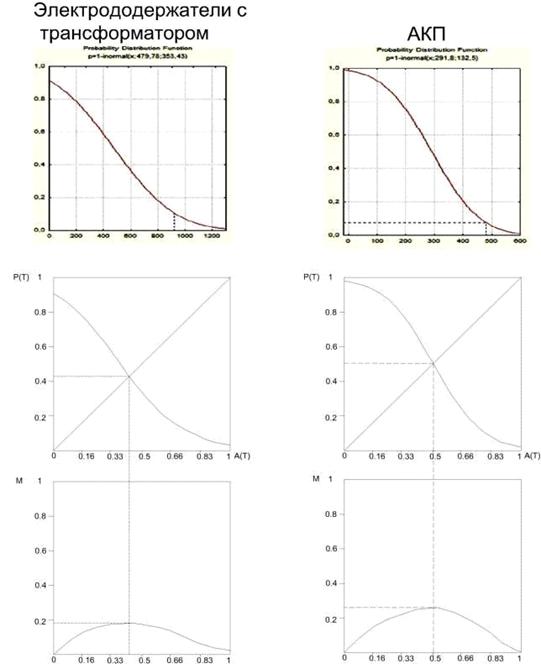

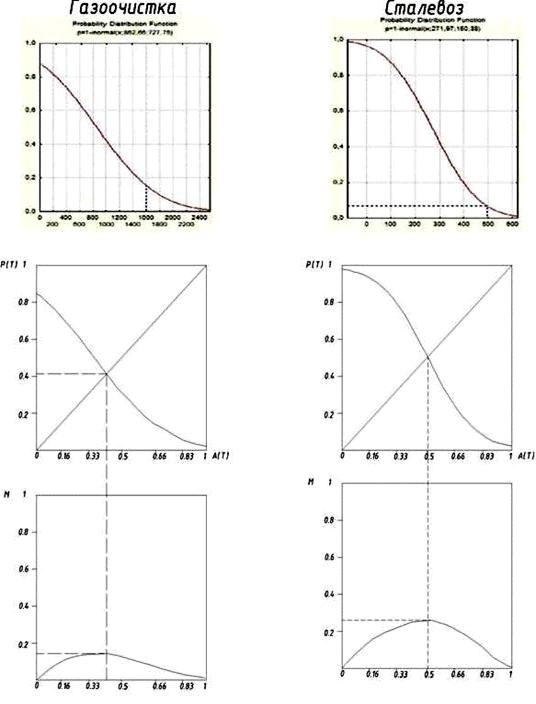

При анализе и расчетах надежности одной из необходимых операций является

установление на основании статистических данных закона распределения

вероятностей наработки объекта до отказа или других случайных величин - времени

восстановления, числа отказов за некоторый период эксплуатации, срока службы и

других. При расчетах надежности металлургического оборудования в основном

используются следующие законы распределения: экспоненциальный, Вейбулла,

нормальный и гамма. При установлении закона распределения учитывают в основном

два фактора: форму теоретической кривой плотности распределения и природу

отказов.

Из выше сказанного с учетом критерия

Колмогорова-Смирнова выбираем нормальный закон распределения (чем меньше

критерий Колмогорова-Смирнова тем более подходит закон), все данные сведены в

таблицу.

Таблица 4 - Критерий Колмогорова-Смирнова и распределение статистики

|

Агрегат

|

Наименьший показатель

критерия Колмогорова-Смирнова

|

Распределение

|

|

1

|

Скраповоз

|

0,13

|

norm

|

|

2

|

Литейный кран

|

0,093

|

norm

|

|

3

|

Конвейер шихтоподачи

|

|

norm

|

|

4

|

НАС

|

0,141

|

norm

|

|

5

|

Кислородные технологии BSE

|

0.107

|

norm

|

|

6

|

Печь.Механизм подъема

портала

|

0,108

|

norm

|

|

7

|

Электрододержатели с

трансформатором

|

0,104

|

norm

|

|

8

|

АКП

|

0,076

|

norm

|

|

9

|

Газоочистка

|

0,157

|

norm

|

|

10

|

Сталевоз

|

0,07

|

norm

|

|

11

|

Газоотводящий тракт

|

0,115

|

norm

|

|

12

|

Поворотный стенд

|

0,137

|

norm

|

|

13

|

Литейный кран

|

0,172

|

norm

|

|

14

|

Шлаковоз

|

0,141

|

norm

|

Определив закон распределения, необходимо перейти от представления

статистических данных к теории вероятности формирования сложных технических

систем, из чего получаем математическое ожидание и дисперсию сроков службы

каждой машины, данные сведены в таблицу.

Таблица - 5.Математическое ожидание и дисперсия

|

Агрегат

|

Математическое ожидание

|

Дисперсия

|

|

1

|

Скраповоз

|

566,93

|

361,13

|

|

2

|

Литейный кран

|

361,04

|

258,82

|

|

3

|

Конвейер шихтоподачи

|

|

|

|

4

|

НАС

|

811,76

|

738,73

|

|

5

|

Кислородные технологии BSE

|

625,11

|

345,11

|

|

6

|

Печь.Механизм подъема

портала

|

365,2

|

254,6

|

|

7

|

Электрододержатели с трансформатором

|

479,78

|

353,43

|

|

8

|

АКП

|

291,8

|

132,5

|

|

9

|

Газоочистка

|

862,66

|

727,75

|

|

10

|

Сталевоз

|

271,97

|

150,38

|

|

11

|

Газоотводящий тракт

|

508,67

|

374,16

|

|

12

|

Поворотный стенд

|

513,84

|

472,2

|

|

13

|

Литейный кран

|

677,18

|

714,75

|

|

14

|

Шлаковоз

|

660,54

|

516,77

|

Основываясь на данных таблицы, строим графики математического ожидания и

дисперсии.

Рисунок 27 - Математическое ожидание каждого агрегата Δµ

=591 -величина разброса

математического ожидания

Рисунок 28 - Дисперсия каждого агрегата Δσ=606 - величина разброса дисперсии

2.3 Оценка работоспособности агрегатов

Все качественные различия объектов в природе, основываются или на

различном химическом составе, или на различных количествах и формах движения,

или на том и другом вместе взятом. Невозможно изменить качество какого-нибудь

объекта без прибавления или убавления материи и движения. Поэтому качественные

изменения в оборудовании могут происходить лишь путем количественного

прибавления или количественного убавления материи или движения. В механических

системах масса материала остается неизменной, что касается движения, то оно

является неотъемлемым атрибутом существования машины, при этом постоянно

меняющимся во времени. Движение, которое связано с возможностью поломки

оборудования, осуществляется и, следовательно, накапливается на структурном

уровне материала. Это позволяет утверждать, что под категорией количества нужно

понимать количество накопленного в оборудовании движения.

Процесс накопления движения протекает следующим образом. Начиная с

момента функционирования машины она совершает определенную работу, выраженную в

перемещении чего-либо с определенной силой. Все элементы системы передают это

движение друг другу в направлении от двигателя к исполнительному органу. Во

время передачи движения каждый элемент сам деформируется, накапливая в своем

материале внутренние смещения в виде смещения дислокаций, появления дилатонов,

движения трещин и т. д. Перемещаясь и скапливаясь на препятствиях, внутренние

неоднородности формируют повреждения. Таким образом, количество накопленного

движения - это и есть количество повреждений, возникших в процессе работы в

материале машины. Величина повреждения, или количество накопленного в материале

движения, является частью от общего перемещения машины, определяется работой

действия на элемент машины при передаче через него движения или, в конечном

итоге, количеством выполненной машиной работы аi. При этом относительный объем накопленного повреждения Vi. при законе накопления, близком к

линейному, равен относительному объему выполненной работы Аi = а/а*, где а*- максимальная работа

элемента машины до разрушения. В этом случае можно утверждать, что

относительное количество накопленного в элементе машины движения или, что одно

и то же, накопленного повреждения V определяется объемом выполненной машиной

работы. В связи с этим величину совершенной машиной работы А будем называть

количественным параметром системы, оценивающим объем возникших в элементе

машины внутренних движений повреждений.

Наличие количественного и качественного параметров машины дает

возможность сформировать меру процесса потери ее работоспособности. Под мерой в

данном случае подразумевается единство количества и качества. Это значит, что

качественная мера как таковая и количественная мера как мера количественного

изменения процесса связаны между собой и образуют меру процесса или

количественно-качественную меру. В таком случае количественно-качественная мера

может быть представлена как количественная, охарактеризованная качественной

мерой. Способность выполнять работу или вероятность того, что данная работа

будет выполнена, характеризует качество машины. Объем накопленных в машине

перемещений (повреждений), или, как это показано выше, объем выполненной работы

- это количественный показатель протекающих в машине процессов. Тогда

способность выполнить определенный объем работы или работоспособность М

проявляется в вероятности F

того, что при данном объеме накопленных движений или повреждений Vi. машина остается работающей, или,

что равнозначно, вероятность того, что данный объем работы А будет выполнен.

Тогда работоспособность определится как М=FA, а понятие работоспособности с позиции оценки ее величины

может быть сформулировано следующим образом: работоспособность машины - это

способность выполнить возложенный на нее объем работы А с вполне определенной

вероятностью F.

Зависимость работоспособности от времени, определяемая безразмерными

величинами F и A, также является безразмерной величиной. В этом случае удобно

и время представить в виде безразмерного отношения Т = t/t*, где t*-среднее значение максимального

времени непрерывного функционирования агрегата. Построение кривой

работоспособности начинается с нахождения зависимостей Q = Q(t) и А = A(t). Эти кривые

пересчитываются в зависимости с относительной временной координатой Т, т. е. в

зависимости Q = Q(T) и А = А(Т),

затем находится Р(Т) = 1-Q(T) и определяется мера

работоспособности М = Р(Т) А(Т). Характер изменения работоспособности имеет

параболическую форму с максимумом, ограничивающим степень рационального

использования машины. Во время эксплуатации агрегата мера его работоспособности