Автоматизированный лазерный технологический комплекс для термоупрочнения на базе шести осевого промышленного робота и двухосевого наклонно-поворотного стола

Содержание

ВВЕДЕНИЕ

. Актуальность темы

. ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ.

.1 Патентно-информационный поиск и

анализ

.2 Предлагаемый способ решения

поставленной задачи

. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ.

.1 Параметры системы для реализации

технологического процесса

. РАСЧЕТНО-КОНСТРУКТОРСКАЯ

ЧАСТЬ.

.1 Расчет поворотного привода

.2 Расчет редуктора поворотного

привода

.3 Расчет наклонного привода

.4 Расчет редуктора наклонного

привода

.5 Разработка, описание и

принцип работы АЛТК

.6 Разработка циклограммы

работы АЛТК

.7 Структура системы управления

лазерным комплексом и её разработка

.8 Разработка и описание

кинематической функциональной схемы

.9 Разработка и описание схемы

электрических соединений

. БЕЗОПАСНОСТИ ЖИЗНЕДЕЯТЕЛЬНОСТИ И

ЭКОЛОГИЧНОСТИ.

.1 Анализ вредных и опасных производственных

факторов при лазерной обработке

.2 Санитарно-гигиеническая

оценка

.3 Определение

предельно-допустимого уровня облучения, границы лазерно-опасной зоны и средств

защиты для лазерного технологического комплекса

.3.1 Предельно-допустимый уровень

моноимпульсного и непрерывного лазерного излучения с длиной волны 0,4 - 1,4 мкм

для роговицы глаза

.3.2 Предельно-допустимый уровень

для импульсно-периодического лазера с длиной волны от 0,4 до 1,4 мкм для

роговицы глаза

.3.3 Предельно-допустимый уровень

импульсно-периодического излучения для кожи

. ЭКОНОМИКО-ОРГАНИЗАЦИОННАЯ ЧАСТЬ.

.1 Введение

.2 Технико-экономический расчет

Заключение

Список литературы

ВВЕДЕНИЕ

Главная черта современного научно-технического

прогресса - применение в народном хозяйстве принципиально новых технологий,

основанных на самых последних научных достижениях.

Возникновение и развитие новых отраслей техники,

таких как аэрокосмическая техника, ядерная энергетика, современная биомедицина,

а также дальнейшее развитие традиционных отраслей машиностроения часто просто

невозможно без применения принципиально новых технологий обработки материалов и

изготовления изделий.

Основные требования к новым технологиям в

настоящее время, в условиях рыночной экономики заключаются, прежде всего, в их

экологической чистоте, энергетической и ресурсной экономичности, полной

автоматизации при сохранении и увеличении требований высокой производительности

и максимального эффекта, как экономического, так и технического.

Цель автоматизации - повышение производительности

и эффективности труда, улучшение качества продукции, оптимизации планирования и

управления, устранения человека от работы в условиях, опасных для здоровья.

Автоматизация - одно из основных направлений научно-технического прогресса.[6]

Автоматизация является результатом осознанного и

целенаправленного использования всех накопленных научно-технических знаний для

достижения следующих целей: повышения производительности труда; дальнейшего

устранения ручного и монотонного физического, а также формализованного

умственного труда; получение хорошего качества продукции; низкой

материалоемкости; оптимальной загрузки производственных машин; сокращение

рабочей силы; улучшение производственной культуры и жизненных условий

трудящихся.

Для современного производства характерна высокая

его концентрация, разнообразие видов готовой продукции в сочетании с

разветвленной сетью заказчика и поставщиков сырья, наличие в технологических

процессах звеньев с трудно контролируемыми параметрами, высокая

неопределенность в оценке различных процессов протекающих по ходу изготовления

той или иной продукции. Таким образом, можно сделать вывод, что автоматизация -

это важнейшее направление повышения производительности труда, качества

продукции, рационального использования ресурсов защиты экологии и здоровья.

Одной из важнейших задач автоматизации

производства является разработка, создание и эффективность использования

автоматических линий, участков и цехов. Автоматизированные производства

получили широкое применение при массовом и крупносерийном изготовлении изделий,

конструкция которых является устойчивой и в течение длительного времени не

претерпевает существенных изменений. Они также начинают применяться в серийном

производстве, при котором реализуется гибкая технология и используется

перестраиваемое и переналаживаемое оборудование, а также ГАП.[12]

С внедрением таких изобретений как лазер многие

направления человеческой деятельности делают громадные шаги к улучшению своих

результатов. Сейчас трудно найти отрасль, где бы лазерная техника не нашла

своего применения. Медицина, коммуникации, приборостроение, космическая и

оборонная отрасли, и, конечно, производственные процессы. Собственно, лазер -

это продукт высоких технологий, который сам стал таковым.

Лазерная технология относится, несомненно, к

новым технологиям, что видно, как из фактов ее расширяющихся применений, так и

из ее очевидных преимуществ: экологической чистоты, возможности осуществления

процессов, недоступных или труднодоступных большинству других технологий,

возможностью полной автоматизации и высокой фондоотдачей от применения.

Преимущества лазеров очевидны: они менее

энергоемки, более производительны и высокоточны. Для этих целей более

предпочтительно использование твердотельных лазеров, преимуществом лазерной

технологии является легкость программирования автоматического управления и

оперативность перехода с одного рисунка на другой.

Лазерная обработка обладает следующими

преимуществами процесса (перед другими технологическими процессами):

·

высокая

концентрация энергии лазерного луча на поверхности заготовки и в объеме ее

материала

·

легкость

и высокая скорость транспортировки этой энергии

·

бесконтактность

воздействия

·

отсутствие

механического и локальность термического воздействия луча на материал

·

«

гибкость» лазерного луча как обрабатывающего инструмента

·

простота

стыковки лазерного генератора с системой ЧПУ перемещения луча или детали.

Наличие в комплексе наклонно-поворотного стола

существенно облегчает работу обслуживающего персонала. Теперь она заключается лишь

в установке заготовки на стол.

. АКТУАЛЬНОСТЬ ТЕМЫ

Лазерная технология за последние годы получила

большое развитие, сейчас уже никого не удивляет наличие лазерных установок и

комплексов в самых различных отраслях, на предприятиях не только крупных и

широкоизвестных, но даже и на малоизвестных малых предприятиях.

Отечественная лазерная наука и индустрия создали

широчайший спектр лазерной техники различного назначения, с различными длинами

волн излучения, различных уровней мощности.

И, несмотря на то, что лазерное оборудование

достаточно дорогостоящее, при правильном выборе области внедрения, грамотной

организации работы и благодаря уникальным технологическим возможностям

лазерного луча, это оборудование вполне окупается.

Особенно эффективно применение лазерной

технологии в тех случаях, когда невозможно применение других технологий (

например, при обработке хрупких и очень твердых материалов) или когда лазерная

обработка позволяет получить уникальные результаты, не достижимые при других

видах обработки ( например, при нанесении синтетического алмазного покрытия на

поверхность детали без использования вакуумного оборудования). Наиболее

рационально использовать лазерное оборудование с ЧПУ в мелкосерийном

производстве, когда более дорогое и производительное оборудование не

окупается.[19]

Лазер открывает возможность развития

технологических процессов обработки в ряде областей производства, во многом

благодаря тому, что лазерное излучение обеспечивает громадную концентрацию

энергии на относительно малых участках обработки. Именно этим обусловлено

повышенный интерес к лазерной технике на тех предприятиях, где в больших

объемах используются сварка материалов, их резка, маркировка, гравировка,

термоупрочнение и т.д.

С внедрением автоматизированного технологического

комплекса существенно снижаются многие виды затрат. Так, например,

освобождаются около половины производственных площадей, что, в свою очередь,

ведет к удешевлению использования единицы площади. Кроме этого, процесс

маркировки более не будет нуждаться в таком количестве работников, а

ограничится лишь двумя людьми за смену, что на порядок ниже числа ранее

задействованных. При этом персонал, при условии соблюдения техники

безопасности, не подвергается никакой опасности, ибо комплекс обладает всеми

способами защиты для данного класса оборудования.

Одной из актуальных проблем в современном

машиностроении является качество и регламентированная стойкость готовых

изделий. Исходя из этих условий, научно-технический прогресс постоянно ищет

новые технологические приемы упрочнения с целью существенного улучшения

основных технологических свойств конструкционных и инструментальных материалов.

К таким технологическим приёмам относится и

упрочнение поверхностного слоя детали за счёт изменения его химического

состояния или структуры, и одним из наиболее инновационных и эффективных

методов упрочнения поверхностного слоя материала является метод лазерного

термоупрочнения.

Он применяется в отношении металлических

материалов, поддающихся закалке. Это стали и чугуны с содержанием углерода

более 0,2 процентов.

Термическое упрочнение материалов и сплавов

лазерным излучением основано на локальном нагреве участка поверхности под

воздействием излучения и последующем охлаждении этого поверхностного участка со

сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои

металла. При этом время нагрева и охлаждения незначительны. Эти условия

обеспечивают высокие скорости нагрева и охлаждения обрабатываемых поверхностных

участков. В результате специфических тепловых процессов на поверхности

обрабатываемых сталей фиксируется закаленная зона, обладающая высокодисперсным

кристаллическим строением и пониженной травимостью. Глубина этой зоны зависит

от мощности и радиуса пятна лазерного излучения, длительности его воздействия, теплофизических

характеристик материала. Образуется слой, который обладает повышенными

прочностными характеристиками.

Лазерное поверхностное термоупрочнение создает

широкие реальные технические и технологические возможности эффективного

повышения износостойкости и срока службы деталей.

Преимущества лазерного упрочнения заключаются в

уменьшении объема дополнительной обработки и возможность обработки неоднородных

трехмерных заготовок. Благодаря незначительному тепловому воздействию

деформация остается на ограниченном уровне, издержки на дополнительную

обработку уменьшаются или не возникают вовсе.

Конкуренция всегда была движущей силой в

развитии производства. По мере ужесточения конкурентной борьбы на внутреннем и

внешнем рынках важным фактором в минимизации общих затрат и повышении

конкурентоспособности организации становится внедрение целевых механизмов,

обеспечивающих формообразующие траектории движения обрабатываемой детали, их

базирование, фиксацию, загрузку, разгрузку и организацию в реальном времени и пространстве

процесса металлообработки. Время вспомогательных движений достигает 30%

оперативного времени, что является важным резервом повышения производительности

автоматизированного технологического оборудования. Поэтому повышение

эффективности металлообработки неразрывно связано с совершенствованием

действующих и созданием новых целевых механизмов повышенного быстродействия и

точности, обеспечивающих требуемые производительность и качество обработки с

меньшими затратами времени и средств.

Из выше сказанного следует, что для повышения

производительность процесса автоматизированного лазерного термоупрочнения,

можно сократить вспомогательное время, связанное с перебазировкой, фиксацией и

организацией непрерывного процесса металлообработки деталей сложной формы или с

труднодоступными зонами.

В данном проекте представлен автоматизированный

технологический комплекс, включающий волоконный лазер, шестиосевой робот и

головку для лазерного термоупрочнения, а также разработан двухосевой

наклонно-поворотного стола.

. ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ

2.1

Патентно-информационный поиск и анализ

Справка о результатах патентных исследований по

теме дипломного проектирования.

Патентно-информационный поиск служит для

выявления источников информации (патенты, авторские свидетельства, описание

рационализаторских предложений и другой технической информации).

Патентные исследования были проведены на сайте

«Российских патентов и товарных знаков»: #"867665.files/image001.jpg">

Рис. 3.1.Направления Рис. 3.2. KUKA KR 30 HA.

вращения осей KUKA KR 30 HA.

поворотный лазерный привод

электрический

4. Система управления KUKA KR C4:

Более производительная, надежная, гибкая и,

прежде всего, более интеллектуальная. Революционная концепция KR C4 создает

надежный фундамент для систем автоматизации завтрашнего дня. Чтобы снизить

расходы на интеграцию автоматизации, а также на техническое обслуживание и

уход. И при этом постоянно повышать эффективность и гибкость систем. Для этого

компания KUKA разработала принципиально новую, четко структурированную

архитектуру системы, сфокусированную на открытых и эффективных стандартах

данных. Архитектуру, в которой все интегрированные системы управления -

SafetyControl, RobotControl, MotionControl, LogicControl и ProcessControl -

имеют общую базу данных и инфраструктуру, которые они рационально используют и

распределяют. Для достижения максимальной мощности, масштабируемости и гибкости.

Обзор основных характеристик:

· Простота планирования, управления и

обслуживания;

· Продолжение развития

зарекомендовавших себя технологий управления на базе ПК;

· Быстрое и легкое обслуживание за

счет совершенствования апробированных стандартов;

· Расширение набора команд для более

комфортного программирования траекторий движения;

· Высокая совместимость с

существующими программами;

· Системы RobotControl, MotionControl,

LogicControl, ProcessControl и SafetyControl, объединенные в единой системе

управления;

· Взаимодействие и обмен данными между

специализированными системами управления в режиме реального времени;

· Максимальная целостность и

согласованность данных благодаря центральным базовым сетевым службам;

· Органично интегрированная техника

безопасности для совершенно новых областей применения;

· Интегрированный программный

брандмауэр для повышения безопасности работы в сети;

· Инновационные программные функции

для оптимизированной энергоэффективности;

· Технологическая платформа,

соответствующая требованиям завтрашнего дня, без использования запатентованного

оборудования;

· Поддержка многоядерного процессора

для масштабируемой мощности;

· Быстрый обмен данными по сети

Gigabit Ethernet;

· Интегрированные карты памяти для

сохранения важных системных данных;

· Рассчитана на напряжение 400-480 В

переменного тока;

· Новая концепция вентилятора для

максимальной энергоэффективности;

· Не требующая техобслуживания система

охлаждения без фильтрующих матов;

· Максимальная мощность в минимальном

пространстве;

· Максимальная эксплуатационная

готовность.

. Оптическая головка Scansonic RLH:

Особенности:

· Позволяет упрочнение сложных

составляющих;

· Переменные параметры регулируемого

процесса: диаметр пятна, температура закалки, расфокусировка, мощность

излучения, параметры могут регулироваться в процессе обработки;

· Обеспечение глубокого и

качественного упрочнения благодаря высокодинамичному контролю температуры путем

изменения скорости сканирования зеркала и плавно регулируемой мощности лазера;

· Простота настройки; регулировка

процесса выполняется легко, дополнительный модуль автофокусировки позволяет

изменение диаметра пятна , не изменяя рабочего расстояния;

· Благодаря scapacs® - элементы

оптической системы оптимально согласованы с параметрами процесса лазерного излучения(диаметр

волокна, источника лазерного излучения, требуемое распределение мощности);

· Возможность интеграции со камерой

наблюдения.

Таблица 3.5.

Технические характеристики оптической головки

Scansonic RLH

|

Рабочее

напряжение

|

±24

В/ max.10А

|

|

Вес

|

Ок.15

кг

|

|

класс

защиты

|

IP64

|

|

Масса

охлаждающей жидкости

|

2

л / мин (приблизительно) при 6 бар

|

|

Вид

охлаждающей жидкости

|

Дистиллированная

вода

|

|

Температура

окружающей среды

|

Хранения:

-25°C ... 70°C, при смене охлаждающей жидкости; Рабочая температура: 10°C ...

45°C, без конденсации

|

|

Рабочая

длина волн

|

1030

... 1080 нм, для волоконных лазеров

|

|

Допустимая

мощность лазера

|

Макс.

4 кВт

|

|

Полные

углы расхождения

|

250

мрад

|

. Датчик положения RAS

- TX - 4:

Лазерные датчики RAS покрывают диапазон

измерения от 1 до 13000 мм. Встроенный микроконтроллер предоставляет точный

выходной сигнал, пропорциональный обнаруженному расстоянию. Внешний анализатор

для расчета сигнала не требуется. Надежное функционирование, независимо от

цвета или других характеристик поверхности, обеспечено сложными электронными

элементами интегрированными в систему. Маленькое видимое пятно лазера

обеспечивает простую и точную работу датчика. Расстояния до шероховатых

поверхностей могут быть измерены, путем использования узкой линии лазера вместо

пятна.

Принцип измерения:

Лазерный луч в форме маленького пятна появляется

на поверхности цели, в это время детектор системы захватывает его позицию.

Расстояние вычисляется исходя из изменения угла. Возможные разрешение и

точность в основном зависят от расстояния: вблизи датчика может быть получено

большое изменение угла, тогда как большие значения приводят к меньшему углу,

что уменьшает точность. Приемное устройство датчика представляет собой

фотодиодную матрицу, высокоскоростные версии используют PSD-элемент. Приемное

устройство напрямую взаимодействует с микроконтроллером, являясь частью

системы. Этот микроконтроллер анализирует распределение света на элементе,

вычисляет точный угол и из него расстояние до объекта.

Вычисленное расстояние либо предается на

серийный порт или конвертируется в пропорциональный выходной ток.

Микроконтроллер гарантирует очень высокую линейность и точность. Комбинация

фотодиодной матрицы и микроконтроллера позволяет уменьшить нежелательные

отражения и обеспечивает надежный результат даже на самых критичных

поверхностях. Датчик автоматически адаптируется к цвету поверхности путем

изменения внутренней чувствительности. Таким образом, влияния связанные с

цветом цели почти исключены.

Интегрированный цифровой выход активизируется

каждый раз, когда датчик не получает достаточно света (загрязнение сигнала),

или в измеряемом диапазоне нет объекта.

. Пирометр IGA 5/23 Advanced:

Стационарный цифровой пирометр для

бесконтактного измерения температуры.

Рис. 3.7. Пирометр IGA 5/23 Advanced.

Особенности:

• Широкий диапазон температур для простой

адаптации к различным процессам;

• Лучшие показатели точности и

повторяемости в своем классе;

• Цифровая оболочка для определения

диапазонов с адаптированным аналоговым выходом;

• Время отклика 0,5 мс для применения в

быстрых динамичных процессах;

• Оптика high-end с ручной фокусировкой;

• Светодиодный дисплей с 4 цифрами;

• Надежный датчик из нержавеющей стали

для работы в агрессивной среде (IP65/NEMA4).

Пирометры IGA 5/23 - это цифровые компактные

инфракрасные инструменты с высоким быстродействием для бесконтактного измерения

температуры на металлических, керамических и графитовых поверхностях. Для

оптимального соответствия рабочим приложениям, устройство оборудовано оптикой

класса high-end с ручной фокусировкой.

Малое время отклика, всего 0,5 мс, обеспечивает

работу в быстрых динамичных процессах и измерение коротких температурных пиков.

Встроенный дисплей LED с 4 цифрами отображает

текущую измеряемую температуру или настоящее расстояние до объекта.

Для точного выравнивания пирометр оснащается на

выбор лазерным наведением или видоискателем.

Пирометр может быть подключен к компьютеру через

соединение RS485-USB, давая возможность изменения параметров с использованием

программного обеспечения InfraWin. Данное программное обеспечение используется

для отображения значений температуры, записи данных, последующего анализа

завершенных измерений.

Таблица 3.6.

Технические характеристики пирометра IGA 5/23

Advanced

|

Температурный

диапазонОт 150 до 1800ºС

|

|

|

Вспомогательный

диапазон

|

Любой

диапазон в пределах температурного диапазона, минимальный интервал 50ºС

|

|

Ширина

спектра

|

От

2 до 2,6 пм (основная длина волны 2,3 пм)

|

|

Разрешение

измерений

|

От

0,1ºС или 0,2ºF

на поверхности контакта; <0,0015% от выбранного вспомогательного диапазона

на аналоговом выходе, 16 бит; 1ºС или 1ºF

на дисплее

|

|

Излучательная

способность

|

От

0,050 до 1,000 с шагом 1/1000

|

|

Коэффициент

пропускания

|

От

0,050 до 1,000 с шагом 1/1000

|

|

Время

выдержки

|

0,5

мс; (с динамической настройкой при низких уровнях сигнала) регулируется на: 1

мс; 3 мс; 5 мс; 10 мс; 50 мс; 250 мс; 1 с; 3 с; 10 с

|

|

Погрешность

измерения

|

<1500ºС:

0,3% от показаний в ºС +2 ºС;

>1500

ºС:

0,6% от показаний в ºС

|

|

Повторяемость

|

0,15%

от показаний в ºС+1ºС

|

. Видеокамера JTR-160DN-B1.8 Jetek

Pro:DN-B1.8 Jetek Pro - Цветная цилиндрическая видеокамера высокого разрешения

с очень широким углом обзора 170. Камера JTR-160DN-B1.8 построена на цветной

1/3” матрице Sony Super HAD CCD и формирует видеоизображение с разрешением 600

ТВЛ.. В камере JTR-160DN-B1.8 есть электронный режим день/ночь, а минимально

необходимый уровень светочувствительности составляет Цвет - 0.1 Лк. Ч/б 0.02

Лк.

Таблица 3.7.

Технические характеристики видеокамеры

JTR-160DN-B1.8 Jetek Pro

|

Система

сканирования2:1 чересстрочная

|

|

|

Частота

горизонтальной развертки

|

PAL=15,625КГц(Г) и

50,00Гц(В)

|

|

Матрица

|

1/3'' Sony Super HAD-II

|

|

Синхронизация

|

Внутренняя

|

|

Эффективное

число пикселей

|

PAL=752(Г)*582(В)

|

|

Горизонтальное

разрешение

|

600

|

|

Выходной

сигнал

|

Композитный:

1.0В/75Ω

|

|

Отношение

сигнал/шум

|

Более

52дБ

|

|

Объектив

|

Фиксированный

объектив f=1.8 мм

|

|

Минимальная

освещенность

|

0.1lux

0.02lux

|

|

Система

день/ночь

|

On/Auto Iris Selectable(Electrical)

|

|

Баланс

белого

|

ATW/ABW/Manual/AWC→SET

|

|

Компенсация

задней подсветки (BLC)

|

Low/Middle/High/Off Selectable

|

|

Скорость

элект. затвора

|

Авто(1/50с~1/120,000

с)

|

|

Диапазон

рабочих температур

|

-10

~

+50 ºС. RH 95%

max

|

|

Питание

|

dc 12v

|

|

Размеры

|

21*62

мм

|

|

Вес

|

60г

|

. Двухосевой наклонно-поворотный стол.

В состав разрабатываемого автоматизированного

лазерного технологического комплекса входит двухосевой наклонно-поворотный

стол, который будет спроектирован в ходе работы. Создание данного устройства

направлено на повышение производительности, точности позиционирования и

расширения возможности термоупрочнения деталей сложной формы.

Данный стол должен соответствовать требованиям,

предложенные в проекте, то есть возможность работы со скоростями в диапазоне

1-80 мм/с и нагрузкой не менее 40 кг.

4. РАСЧЕТНО - КОНСТРУКТОРСКАЯ ЧАСТЬ

4.1 Расчет поворотного

привода

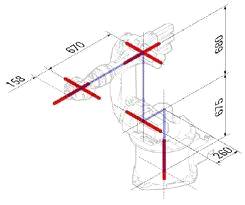

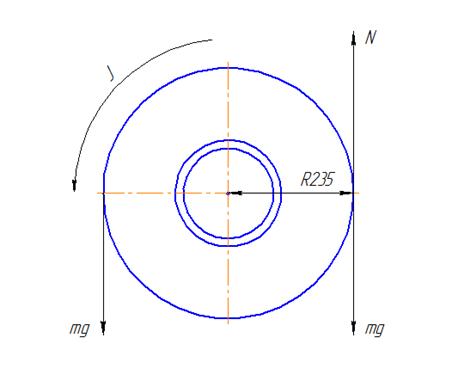

Рассчитаем привод по следующим исходным данным:

Масса детали(вал карданный) составляет 40 кг -

берем с запасом для увеличения прочностных и др. характеристик привода, диаметр

вала 84,5 мм, а длинна вала 850 мм согласно конструкторской документации.

Коэффициент трения качения m=0,1. Задаем линейную скорость

вращения вала u=80 мм/с=0,08 м/с. Максимальное ускорение

недолжно превышать 0,5 м/с2. Масса вращающего диска равна 50 кг,

диаметр диска 235 мм, а его толщена 110 мм. Масса патрона 5 кг, диаметр патрона

100 мм, а его толщена 40 мм. Допустимое отклонение положения составляет ±2мм.

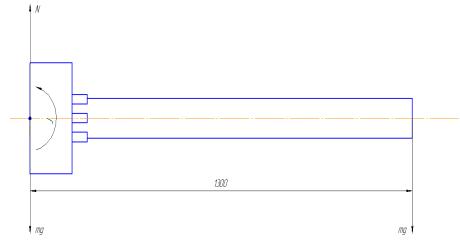

Упрощенная схема вращения вала, для расчета, представлена на рис.4.1.

Рис.4.1. Схема вращения вала

.Определение необходимых величин для выбора

двигателя:

.1. Определение вращающего момента.

Как видно из схемы(Рис.4.1) вращающий момент М

будет равен:

М=∑m∙g∙r,где

∑m

- сумма масс диска, патрона и заготовки, кг

∑m=mд+mп+mз=50кг+5кг+40кг=95кг,

g=9,81 м/с2

- ускорение свободного падения,

r - плечо момента, r=235

мм=0,235 м.

Отсюда получаем, что вращающий момент равен

М=95кг∙9,81м/с2∙0,235м=219

Н∙м.

1.2.Определение частоты вращения и угловой

скорости.

Угловая скорость определится, как

,

,

где n - требуемая

частота вращения, об/мин.

,

,

где  - линейная скорость обработки;

- линейная скорость обработки;  = 0,08 м/с.

= 0,08 м/с.

- длина обрабатываемой зоны детали.

- длина обрабатываемой зоны детали.

В нашем случае она будет

определяться, как

,

,

где  - диаметр обрабатываемой детали,

- диаметр обрабатываемой детали,  =0,0845 м.

=0,0845 м.

Но регулируемая частота должна быть

больше:

об/мин;

об/мин;

Отсюда

рад/с.

рад/с.

1.3.Определение времени разгона и ускорения

нагрузки.

Ускорение нагрузки находится по формуле

, где

, где

- угловое ускорение,

- угловое ускорение,

- время разгона двигателя.

- время разгона двигателя.

Время разгона tразг

определяется, как

, где

, где

- линейная скорость обработки;

- линейная скорость обработки;  = 0,08 м/с.

= 0,08 м/с.

а - заданное ускорение; а=0,5 м/с2.

Тогда

с.

с.

Получаем

рад/с2.

рад/с2.

.4.Определение момента инерции

нагрузки.

Вычислим момент инерции нагрузки по

формуле

, где

, где

М - вращающий момент; М=219 Н∙м,

tразг

- время разгона двигателя,

ω - угловое ускорение.

Значит

кг∙м2.

кг∙м2.

.5.Определение мощности двигателя.

Мощность двигателя определяется как

Р=Рдин+Рст,

где

Рдин - динамическая

мощность,

Рст - статическая

мощность.

Динамическая мощность находится по

формуле

кВт.

кВт.

Статическая мощность находится по

формуле

,где

,где

∑m - сумма

масс диска, патрона и заготовки, ∑m=95кг,

g=9,81 м/с2

- ускорение свободного падения,

m=0,1

- коэффициент трения качения,

r - плечо

момента, r=0,235м,

n - требуемая

частота вращения, 18,1 об/мин.

Получаем,

кВт.

кВт.

Значит, что мощность двигателя

должна превышать

Р=0,414+0,042=0,456кВт.

. Выбор двигателя.

.1. Выбираем двигатель

соответствующий рассчитанным параметрам.

Технические характеристики

асинхронного трехфазного электродвигателя типа АИР80B16:

Мощность - 0,55 кВт;

Максимальная частота вращения - 350

об/мин;

Ток - 17,6А;

Момент инерции двигателя - 0,09 кг∙м2;

Пусковой вращающий момент - 36 Н м.

.2. Расчет дополнительных

характеристик двигателя.

Внешний момент инерции JВ вычислим по

формуле:

, где

, где

-

момент инерции нагрузки;

n - частота вращения нагрузки;

nМ - максимальная частота вращения.

Рассчитаем

статический вращающий момент:

Динамический

момент находится по формуле:

, где

, где

д - момент

инерции двигателя, Jд=0,09 кг∙м2;

JВ - внешний

момент инерции;

nМ - максимальная частота вращения;

tразг - время

разгона двигателя;

Мст

- статический вращающий момент.

Получаем,

что динамический момент равен:

Номинальный

вращающий момент МN, определяется как:

И

равен:

При

этом обеспечивается надежный разгон.

.

Проверка точности остановки.

Двигатель

останавливается механическим тормозом, а время торможения вычисляется по

формуле:

, где

, где

д - момент

инерции двигателя, Jд=0,09 кг∙м2;

JВ - внешний

момент инерции;

nМ - максимальная частота вращения;

Мп - пусковой вращающий

момент, Мп=36 Н м

Мст

- статический вращающий момент.

Отсюда

При

этом замедление при торможении равно:

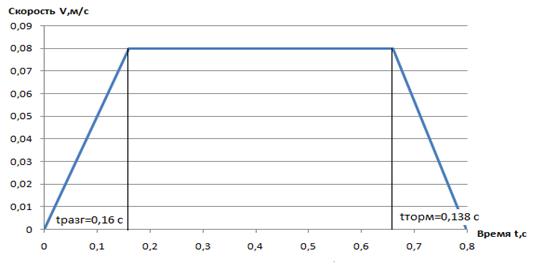

График

разгона и торможения представлен на рис. 4.2.

Рис.

4.2. График разгона и торможения двигателя поворотного привода.

Длина

тормозного пути находится как:

,

,

где V - линейная

скорость обработки;

tторм - время торможения;

tх - время торможения обеспечиваемое двигателем на холостом

ходу, tх=0,003с.

Значит

А

точность остановки равна:

Стоит

отметить, что в данном значении учитывается время наложения тормоза, но не

учитываются внешние причины возможной задержки.

4.2 Расчет

редуктора поворотного привода

Редуктор необходим для понижения

частоты вращения и увеличения момента в приводе. Для этой цели выберем

червячный редуктор.

Для выбора подходящего редуктора необходимо

определить передаточное число. Сделать это можно применяя следующее выражение:

где Jд- момент инерции

двигателя, Jд=0,09 кг∙м2;

МД=33,22 Н·м;н=18,44

кг·м2;

Ен=11,9 рад/с2.

Значит передаточное число i

редуктора равно:

Так как такое значение передаточного

числа не корректное принимаем его равным 16.

Выбираем редуктор червячный NMRV030-16-0,55.

Мощность - 0,55 кВт;

Передаточное число - 16;

Вес - 1,2 кг.

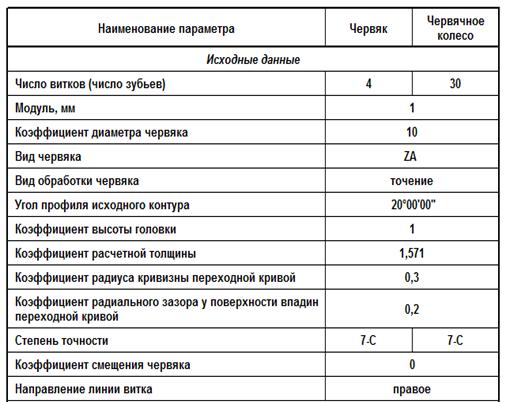

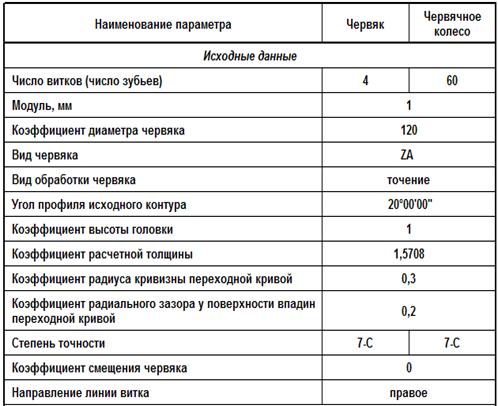

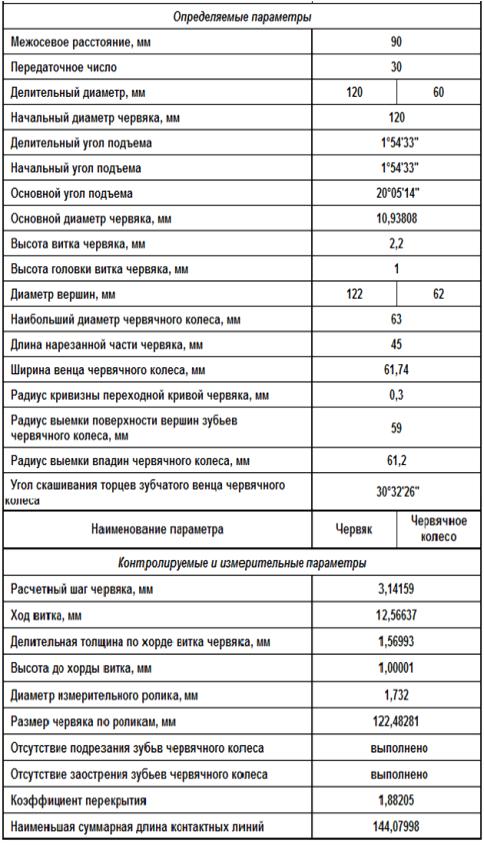

Проектный расчет червячной передачи произведен в

компьютерной программе КОМПАС V13,

библиотека КОМПАС - Shaft

2D для расчета

механических передач. Результаты расчета приведены в табл. 4.1

Таблица 4.1.

Проектный расчет цилиндрической червячной

передачи.

4.3 Расчет наклонного

привода

Расчет наклонного привода осуществляется по тем

же исходным данным, за исключением линейной скорости вращения вала, которая в

данном случае принимается равной u=150 мм/с=0,15 м/с,

и с учетом стола, масса которого равна 250 кг, а длинна 300 мм.

Упрощенная схема наклона вала, для расчета,

представлена на рис.4.3.

Рис.4.3. Схема наклона вала

.Определение необходимых величин для выбора

двигателя:

.1. Определение вращающего момента.

Как видно из схемы(Рис.4.2) вращающий момент М

будет равен:

М=∑m∙g∙d,где

∑m

- сумма масс стола, диска, патрона и заготовки, кг

∑m=mc+mд+mп+mз=250кг+50кг+5кг+40кг=345кг,

=9,81 м/с2 - ускорение свободного

падения,

d - плечо момента,

равный

d=300мм+110мм+40мм+850мм=1300мм=1,3м,

Отсюда получаем, что вращающий момент равен

М=345кг∙9,81м/с2∙1,3м=4458,8

Н∙м.

1.2.Определение частоты вращения и угловой

скорости.

Угловая скорость определится, как

,

,

где n - требуемая

частота вращения, об/мин.

,

,

где  - линейная скорость обработки;

- линейная скорость обработки;  = 0,15 м/с.

= 0,15 м/с.

- длина обрабатываемой зоны детали.

- длина обрабатываемой зоны детали.

В нашем случае она будет

определяться, как

,

,

где  - длинна обрабатываемой детали,

- длинна обрабатываемой детали,  =0,850 м.

=0,850 м.

Но регулируемая частота должна быть

больше:

об/мин;

об/мин;

Отсюда

рад/с.

рад/с.

1.3.Определение времени разгона и ускорения

нагрузки.

Ускорение нагрузки находится по формуле

, где

, где

- угловое ускорение,

- угловое ускорение,

- время разгона двигателя.

- время разгона двигателя.

Время разгона tразг

определяется, как

, где

, где

- линейная скорость обработки;

- линейная скорость обработки;  = 0,15 м/с.

= 0,15 м/с.

а - заданное ускорение; а=0,5 м/с2.

Тогда

с.

с.

Получаем

рад/с2.

рад/с2.

.4.Определение момента инерции

нагрузки.

Вычислим момент инерции нагрузки по

формуле

, где

, где

М - вращающий момент; М=4458,8 Н∙м,

tразг

- время разгона двигателя,

ω - угловое ускорение.

Значит

кг∙м2.

кг∙м2.

.5.Определение мощности двигателя.

Мощность двигателя определяется как

Р=Рдин+Рст,

где

Рдин - динамическая

мощность,

Рст - статическая

мощность.

Динамическая мощность находится по

формуле

кВт.

кВт.

Статическая мощность находится по

формуле

,где

,где

∑m - сумма

масс диска, патрона и заготовки, ∑m=345кг,

g=9,81 м/с2

- ускорение свободного падения,

m=0,1

- коэффициент трения качения,

d - плечо

момента, d=1,3м,

n - требуемая

частота вращения, 3,7 об/мин.

Получаем,

кВт.

кВт.

Значит, что мощность двигателя

должна превышать

Р=1,9124+0,1705=2,1кВт.

. Выбор двигателя.

.1. Выбираем двигатель

соответствующий рассчитанным параметрам.

Технические характеристики

асинхронного трехфазного электродвигателя типа АИР90M16:

Мощность - 2,2 кВт;

Максимальная частота вращения - 350

об/мин;

Ток - 18,3А;

Момент инерции двигателя - 0,1 кг∙м2;

Пусковой вращающий момент - 150 Н м.

.2. Расчет дополнительных

характеристик двигателя.

Внешний момент инерции JВ вычислим по

формуле:

, где

, где

-

момент инерции нагрузки;

n - частота вращения нагрузки;

nМ - максимальная частота вращения.

Рассчитаем

статический вращающий момент:

Динамический

момент находится по формуле:

, где

, где

д - момент

инерции двигателя, Jд=0,1 кг∙м2;

JВ - внешний

момент инерции;

nМ - максимальная частота вращения;

tразг - время

разгона двигателя;

Мст

- статический вращающий момент.

Получаем,

что динамический момент равен:

Номинальный

вращающий момент МN, определяется как:

При

этом обеспечивается надежный разгон.

.

Проверка точности остановки.

Двигатель

останавливается механическим тормозом, а время торможения вычисляется по

формуле:

, где

, где

д - момент

инерции двигателя, Jд=0,1 кг∙м2;

JВ - внешний

момент инерции;

nМ - максимальная частота вращения;

Мп - пусковой вращающий

момент, Мп=130 Н м

Мст

- статический вращающий момент.

Отсюда

При

этом замедление при торможении равно:

График

разгона и торможения представлен на рис. 4.4.

Рис.

4.4. График разгона и торможения двигателя наклонного привода.

Длина

тормозного пути находится как:

,

,

где V - линейная

скорость обработки;

tторм - время торможения;

tх - время торможения обеспечиваемое двигателем на холостом

ходу, tх=0,003с.

А

точность остановки равна:

Стоит

отметить, что в данном значении учитывается время наложения тормоза, но не

учитываются внешние причины возможной задержки.

4.4 Расчет

редуктора наклонного привода

Редуктор необходим для понижения

частоты вращения и увеличения момента в приводе. Для этой цели выберем

червячный редуктор, так как у него есть такие несомненные преимущества как:

большое передаточное число, обеспечение плавности хода, он более экономичный и

менее габаритный, по сравнению, например, с цилиндрическим редуктором.

Для выбора подходящего редуктора необходимо

определить передаточное число. Сделать это можно применяя следующее выражение:

где Jд- момент инерции

двигателя, Jд=0,1 кг∙м2;

МД=58,64 Н·м;н=3822

кг·м2;

Ен=1,67 рад/с2.

Значит передаточное число i

редуктора равно:

Так как такое значение передаточного

числа не корректное принимаем его равным 30.

Выбираем редуктор червячный NMRV090-30-2,2.

Мощность - 2,2 кВт;

Передаточное число - 30;

Диаметр выходного вала - 35 мм;

Вес - 13 кг.

Проектный расчет червячной передачи произведен в

компьютерной программе КОМПАС V13,

библиотека КОМПАС - Shaft

2D для расчета

механических передач. Результаты расчета приведены в табл. 4.2.

Таблица 4.2.

Проектный расчет цилиндрической червячной

передачи.

4.5 Разработка,

описание и принцип работы АЛТК

Автоматизированный лазерный технологический

комплекс для термоупрочнения на базе шести осевого робота и двух осевого

наклонно-поворотного стола (см. ВлГУ.220301.02.1.02.ВО) состоит из:

. Двух осевого наклонно-поворотного стола;

. Трехкулачкового патрона;

. Лазерной головки для термоупрочнения Scansonic

RLH;

. Защитного кожуха;

. Промышленного шести осевого робота KUKA

KR30 HA;

. Чиллера GSP150;

. Системы управления KUKA

KR C4;

. Волоконного лазера ЛС-4.

Конструктивной особенностью проектируемого

лазерного комплекса является применение современнейшего промышленного

оборудования и наличие в нем шести осевого промышленного робота(4) и разработанного

двух осевого наклонно-поворотного стола(1), что создает возможности обработки

деталей различной, в том числе сложной специфической формы, в результате

увеличения степеней свободы. Применение специализированной головки для

термоупрочнения(2) и волоконного лазера(6) повышает качество выполнения работ

по обработке деталей.

Волоконный лазер - лазер, активная среда и

резонатор которого являются элементами оптического волокна.

Волоконный лазер состоит из модуля

накачки (широкополосные светодиоды <#"867665.files/image065.jpg">

Рис. 4.5. Деталь "Вал карданный"

Во время запуска лазера(6) и вывода его на

рабочий режим происходит установка вала на стол. Далее происходит подвод

лазерной головки(2) в зону обработки, на поверхность требуемого термоупрочнения

вала. Происходит термоупрочнение поверхности первой сферической канавки вала по

выбранной схеме термоупрочнения, по определенной программе ЭВМ. По окончанию

обработки первой канавки происходит отвод лазерной головки(2) и поворот вала.

Далее по аналогичному алгоритму и в соответствии с программой упрочняются

остальные канавки. После упрочнения последней из них головка(2) подводится к центральной

сфере и за счет одновременного поворота вала столом(1) и движения робота(4)(а

как результат и головки(2)) упрочняется поверхность сферы. По окончанию

упрочнения одной стороны вал перебазируется другим концом и алгоритм

повторяется. Все передвижения (и контроль за термоупрочнением) в АЛТК

осуществляются системой автоматизированного управления. Использование шести

осевого робота(4) и двух осевого наклонно-поворотного стола(1) позволяет

сократить вспомогательное время, связанное с дополнительной перебазировкой

детали, а так же ограничить обслуживающий персонал от поражающего воздействия

излучения.

4.6 Разработка

циклограммы работы АЛТК

Циклограмма представлена на чертеже

ВлГУ.220301.02.1.04.ДИ.

В начале рабочего дня происходит запуск лазера

(включение всех систем лазера и вспомогательных систем). В первую очередь в

начале включается входной трансформатор (5 с.), подается питание на лазер.

Далее включается система охлаждения лазера (10 с.) и местная механическая

вытяжная вентиляция (10 с.).

После этого включают высокое напряжение, чтобы

началась генерация лазерного излучения, и выводят его на рабочий режим

упрочнения (90 с.), включая систему управления (20 с.).

Во время запуска лазера происходит установка

вала на стол (10 с). Оператор запускает созданную ранее программу, и она

приводиться в исполнение. Начинается процесс подвода лазерной головки к зоне

обработки, осуществляемый манипулятором, который составляет 5 с. За подачу

излучения в зоне обработки отвечает оптический затвор. Открытие и закрытие его составляет

0,5 с. Таким образом, процесс упрочнения начинается включением затвора, а

заканчивается его выключением.

Обработка поверхности вала начинается с

упрочнения первой сферической канавки время ее обработки составляет

приблизительно 18 секунд. По окончанию обработки первой канавки происходит

поворот вала столом(5 с) для упрочнения следующей сферической канавки. Далее по

аналогичному алгоритму и в соответствии с программой упрочняются остальные пять

канавок. После упрочнения последней из них головка подводится к центральной

сфере(5 с) и за счет одновременного поворота вала столом и движения робота (а

как результат и головки) упрочняется поверхность сферы(21 с). По окончанию

упрочнения одной стороны происходит отвод лазерной головки(5 с) и вал перебазируется(10

с) другим концом и алгоритм повторяется. После обработки второй стороны вал

снимается со стола(10 с).

Таким образом полное время обработки одной

стороны вала, без учета времени запуска лазера составляет 176 с, а всего вала

362 секунды.

Общее время обработки вала, включая время

запуска лазера и снятие вала со стола, из всего выше рассчитанного получилось

равным 477 секунд.

4.7 Структура системы

управления лазерным комплексом и её разработка

Важной составляющей современных

автоматизированных лазерных технологических комплексов является

микропроцессорная система управления. С точки зрения управления представляет

собой сложное электрофизическое устройство.

Система управления лазерным технологическим

комплексом представляет собой взаимосвязанную совокупность объекта обработки

(детали типа вал карданный), объектов управления (система подачи лазерного

излучения, шестиосевой робот и двух осевой стол для вращения и

позиционирования), приводов вращения и позиционирования, информационной системы

(датчики положения и т. п.), узла связи с оператором и конечно лазера.

Структурная схема системы управления приведена на чертеже

ВлГУ.220301.02.1.05.Э1, и имеет два уровня управления:

• Первый уровень

управления реализует исполнение команд по отдельным степеням подвижности

манипуляционного устройства(шести осевого робота) и двух осевого

наклонно-поворотного стола. Характеристики этих устройств определяют динамику и

точность их механизмов. Первый уровень управления обеспечивает выполнение

элементарных законченных операций манипулятора и стола(вращение вокруг

определенной оси робота или стола и др.). На первом уровне корректируется

движение исполнительных механизмов в соответствии с изменением информации о

внешней среде.

• Второй уровень

управления - это уровень синтеза законченных сложных операций. Обеспечивает

достижение конкретной цели управления (обработка поверхности требуемой

упрочнения). Результатом действия второго уровня управления является выдача

управляющих сигналов на первый уровень управления. На втором уровне используется

информация от информационной системы для коррекции программы управления.

Второй уровень управления обеспечивает

функционирование комплекса как единой системы включая её алгоритмическое

самоусовершенствование. Обеспечивает выполнение как непосредственно задач

управления, так и сложных общесистемных задач функционирования комплекса.[23]

Человек - оператор АЛТК, через узел связи, может

взаимодействовать с системой на любом уровне управления. Осуществляется три

режима управления:

. Ручное управление

(РУ). Человек - оператор выдает задание непосредственно на первый уровень

управления, на каждый исполнительный механизм отдельно; выдает задание на

первый уровень с использованием органов управления, задающих перемещение и

вектор скорости исполнительного механизма; взаимодействует на втором уровне в

режиме активного обмена информацией.

. Автоматическое

управление (АУ). Человек - оператор взаимодействует со вторым уровнем

управления - супервизорный режим. Взаимодействие с комплексом происходит на

проблемно - ориентированном языке. Взаимодействие со вторым уровнем в

супервизорном режиме происходит в виде определения целей и контроля поведения

работы комплекса.

. Автоматизированное

управление (Ат.-У). Происходит взаимодействие со всеми уровнями управления без вмешательства

человека.

Система управления включает в себя несколько

элементов:

. Система управления

лазером.

. Система управления

приводами.

. ЭВМ высшего уровня,

которая осуществляет контроль за работой АЛТК в целом.

Система управления с учетом информации,

полученной от узла связи с механизмом (который включает в себя различные

датчики), должна вырабатывать управляющий сигнал на каждый привод

(наклонно-поворотного стола, робота и устройств манипулирования лучом), в

соответствии с заданной программой обработки.

Комплекс имеет 8 степеней подвижности, 6 у

манипулятора(робота), и 2 у наклонно-поворотного стола, каждая из которых

является вращательной. Привода A1, A2,

A3, A4,

A5 и A6

являются приводами робота-манипулятора и обеспечивают его работу, то есть подвод

головки для термоупрочнения(а, соответственно и лазерного излучения) в зону

обработки детали.

Привода B

и C у

наклонно-поворотного стола состоят из устройства управления, усилителя

мощности, исполнительного асинхронного двигателя, датчика положения и двух

концевых выключателей (служат для остановки привода при каком либо сбое в СУ) и

репера (нулевая точка - начало отсчета координаты).

Разработанная СУ обеспечивает простоту в

обслуживании и эксплуатации АЛТК. Для освоения работы на лазере обслуживающему

персоналу достаточно обладать простейшими навыками работы на ЭВМ.

То есть управлять АЛТК может рабочий средне -

специального образования, прошедший обучение и аттестованный на знание правил

работы с электроустановками напряжением свыше 1000 В и правил противопожарной

безопасности.[17]

4.8 Разработка и

описание кинематической функциональной схемы

Схема представлена на чертеже

ВлГУ.220301.02.1.06.К2.

В АЛТК используются асинхронные двигатели

АИР80B16 и АИР90M16.

Асинхронный двигатель -

электрический двигатель

<#"867665.files/image066.jpg">

Рис 4.6. KUKA KR C4

В ее состав входят:

• Центральный ПК;

• Низковольтный блок питания;

• Система управления питанием KUKA Power Pack

(KPP);

• Система управления контроллера KUKA Servo Pack

(KSP);

• Пульт управления KUKA smartPAD;

• Панель состояния;

• Вентилятор.Power Pack (KPP) - система для

управления питанием и генерации выпрямленного напряжения промежуточной цепи от

источника питания переменного тока. Это напряжение промежуточной цепи

используется для питания внутренних контроллеров и внешних накопителей. В

функции KPP входит подключение и отключение от напряжения питания, включение

усилителей осей от цепи постоянного тока, контроль перегрузок. Выходная

мощность при напряжении 400 В питания: 14 кВт. Номинальный ток: 25 A. На KPP

есть индикаторы указывающие рабочее состояние.Servo Pack (КSP) - система

управления контроллера для осей манипулятора. В KUKA KR C4 входит 2 KSP: одна

для первой, второй и третей оси, вторая для четвертой, пятой и шестой. Диапазон

мощности: 11 кВт до 14 кВт на каждый усилитель оси. В функции KSP входит:

прямая подача напряжения промежуточной цепи постоянного тока и

пространственно-ориентированное управление сервоприводов(управление моментом).

На КSP есть светодиоды, которые указывают рабочее состояние.- семейство

технологий пакетной передачи данных для компьютерных сетей. Industrial Ethernet

(промышленный Ethernet) - стандартизованный (IEEE 802.3 и 802.11) вариант

Ethernet для применения в промышленности. Сеть с процедурой доступа CSMA/CD.

Industrial Ethernet используется для обмена данными между программируемыми

контроллерами и системами человеко-машинного интерфейса, реже для обмена данных

между контроллерами и, незначительно, для подключения к контроллерам удаленного

оборудования (датчиков и исполнительных устройств).- открытая промышленная сеть

(сеть передачи данных, связывающая различные датчики, исполнительные механизмы,

промышленные контроллеры и т.д.).объединяет технологические и функциональные

особенности последовательной связи полевого уровня. Она позволяет объединять

разрозненные устройства автоматизации в единую систему на уровне датчиков и

приводов.использует обмен данными между ведущим и ведомыми устройствами

(протоколы DP и PA) или между несколькими ведущими устройствами (протоколы FDL

и FMS). Требования пользователей к получению открытой, независимой от

производителя системе связи, базируется на использовании стандартных протоколов

Profibus.

Сеть Profibus построена в соответствии с

многоуровневой сетевой моделью ISO 7498 ( сетевая модель стека сетевых

протоколов OSI/ISO). Profibus определяет следующие уровни:

• физический уровень - отвечает за

характеристики физической передачи;

• канальный уровень - определяет протокол

доступа к шине;

• уровень приложений - отвечает за прикладные

функции.

Интерфейсный модуль PN - позволяет выполнять

предварительную обработку информации на уровне станции, поддерживать обмен

данными с системой управления более высокого уровня, существенно снижать

нагрузку на сеть за счет передачи только запрашиваемых данных.

Преимущества:

• Снижение нагрузки на центральный блок

управления;

• Малое время реакции на появление критичных

сигналов;

• Снижение объемов данных, передаваемых через

сеть;

• Малые времена настройки и ввода в

эксплуатацию;

• Обеспечение автономного функционирования

машин, повышающего гибкость использования имеющегося оборудования;

• Простое и удобное конфигурирование.

Функции:

• Конфигурирование входов и выходов: определение

типов и состава используемых модулей;

• Запуск и последующее выполнение программы:

определение максимального времени цикла, нагрузки и объема функций

самодиагностики;

• Определение количества энергонезависимых битов

памяти, счетчиков, таймеров и блоков данных, сохраняющих свои состояния при

перебоях в питании;

• Тактовые биты: установка адресов;

• Уровень защиты: определение прав доступа к

программе и данным;

• Определение порядка обработки диагностических

сообщений;

• Сторожевой таймер: установка периода

срабатывания;

•Прерывания по дате и времени: установка

стартовой даты и времени, а также периодичности повторения прерываний.

. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ

5.1 Анализ

вредных и опасных производственных факторов при лазерной обработке

Основным требованием, предъявляемым к разделу

дипломного проекта «Безопасность и экологичность», является вопрос, связанный с

тематикой раздела безопасности. Главной задачей безопасности жизнедеятельности

является обеспечение необходимого комфорта на рабочем месте человека и сведение

к минимуму вероятности поражения, заболевания работника. Сейчас, во время

интенсивного развития промышленности, полностью безопасных и безвредных

производств практически нет. Поэтому охране труда уделяют особое внимание.

Для начала нужно дать основные определения

вредных и опасных факторов и указать те нормативные документы, в соответствии с

которыми проводится их оценка.

Опасные факторы - это такое воздействие, которое

привело или может привести к резкому изменению состояния здоровья человека (все

движущиеся и вращающиеся части машин и механизмов).

Вредные факторы - это воздействия, которые могут

привести к заболеванию человека (повышенная запыленность воздуха,

загазованность, ионизированное излучение).

Все опасные и вредные факторы по своей природе

возникновения делятся на:

) физические факторы (шум и т.д.);

) химические факторы (загрязнения и

т.д.);

) биологическое воздействие

(микроорганизмы);

) психофизиологические воздействия

(переутомление, напряженность работы человека).[4]

Согласно СанПин 5804-91 «Санитарные нормы и

правила устройства и эксплуатации лазеров» и ГОСТ 12.1.040-83 «ССБТ. Лазерная

безопасность. Общие положения» лазеры по степени опасности генерируемого

излучения делятся на четыре класса:

. класс - нет опасности для глаз и кожи;

. класс - опасность облучения глаз прямым

и отраженным излучением;

. класс - опасность при облучении глаз

прямым, отраженным, а также диффузно отраженным излучением на расстоянии 10 см

поверхности и при облучении прямым и отраженным излучением;

. класс - опасность при облучении кожи

диффузно отраженным излучением на расстоянии 10 см от диффузно отражающей

поверхности.

Классификация технологических лазерных установок

проводится измерением уровней лазерного излучения в рабочей зоне и сравнением

их с предельно-допустимым уровнем (ПДУ).

Кроме прямого лазерного излучения на организм

человека при эксплуатации лазеров различных классов могут воздействовать

сопутствующие опасные и вредные производственные факторы (табл.6.1).

Класс лазеров I II III IV

Электрическое напряжение - (+) + + +

-Световое излучение импульсных

ламп или газового разряда - - -(+) +

Шум, вибрация - - -(+) +

Аэрозоль - - - +

Газы - - - +

Электромагнитное излучение - - - -(+)

(ВЧ,СВЧ) - - - -(+)

Ионизирующее излучение

• При разработке Знак "+" означает

наличие вредного фактора, знак "-" - его отсутствие.

На ПДУ влияют следующие параметры:

• длина волны лазерного излучения;

• длительность импульса Т;

• частота повторения импульса f;

• длительность воздействия t;

• угол расхождения луча;

• диаметр зрачка глаза: при работе в дневных

условиях принимается равным четырем миллиметрам, а в ночных - восьми

миллиметрам.

Для лазеров с моноимпульсным и непрерывным

режимом излучения нормируется энергетическая освещенность Е (облученность -

отношения потока излучения, падающего на рассматриваемый участок поверхности, к

площади этого участка, иначе: произведение энергетической освещенности

(облученности) на длительность облучения (ГОСТ 7601-78)).

При одновременном воздействии лазерного излучения

с различными параметрами на один и тот же участок тела и при условии

суммирования биологических эффектов сумма отношений уровней лазерного излучения

Нп к величине ПДУ Нпду не должна превышать единицы.

Коллективные средства защиты от лазерного излучения

включают:

· защитные экраны (или кожухи),

препятствующие попаданию лазерного излучения на рабочие места; экраны по

возможности должны поглощать излучение основной длины волны и оставаться

прозрачными на остальном участке спектра;

· размещение пульта управления

лазерной установкой в отдельном помещении с телевизионной или другой системой

наблюдения за ходом процесса;

· экранирование света импульсных ламп

накачки и ультрафиолетового излучения газового разряда;

· системы блокировок и сигнализации,

предотвращающие доступ персонала во время работы лазера в пределы

лазерно-опасной зоны;

· окраску внутренних поверхностей

помещений, а также находящихся в них предметов (за исключением специальной

аппаратуры) в матовый цвет с минимальным коэффициентом отражения, обеспечивающий

максимальное рассеяние света на длине волны излучения; стены следует окрашивать

до потолка; двери окрашиваются под цвет стен; перегородки из непроницаемого для

лазерного излучения материала.

При использовании лазеров открытого типа для

предотвращения облучения персонала и других лиц должны использоваться следующие

средства защиты: ограждение (маркировка) лазерно-опасной зоны; экранирование

открытого лазерного луча; вынесение пульта из лазерно-опасной зоны. Экраны и

ограждения должны быть огнестойкими и при повышении температуры не выделять

токсических веществ.

На рабочем месте необходимо иметь схему с

указанием лазерно-опасной зоны. Средства индивидуальной защиты (СИЗ) от

лазерного излучения специальные противолазерные очки, щитки, маски, технологические

халаты и перчатки.

При совмещении системы наблюдения с оптической

системой лазера необходимо применять автоматически затворы или светофильтры,

защищающие глаза оператора в момент генерации излучения. Запрещается в момент

генерации излучения осуществлять визуальный контроль попадания луча в мишень

без применения соответствующих средств защиты, а также направлять луч лазера на

глаза и другие части тела человека.

Защита глаз от лазерного излучения

осуществляется использованием специальных противолазерных светофильтров

(очков).

По степени опасности генерируемого излучения

иттербиевый волоконный лазер ЛС-4 относится к 4 классу по ГОСТ 12.1.040-83

«ССБТ. Лазерная безопасность. Общие положения».

1. Работа

лазерного комплекса сопровождается образованием и выделением пыли,

загазованностью рабочего места. Содержание пыли и вредных испарений в воздухе

не должно превышать установленную норму по ГОСТ 12.1.005-88 «ССБТ. Общие

санитарно - гигиенические требования к воздуху в рабочей зоне».

2. По пожаробезопасности помещение, где

находится лазерный комплекс, согласно ГОСТ 12.1.004-91 «ССБТ. Пожарная

безопасность. Общие требования» относится к категории D

(непожароопасно). Имеющиеся углекислотные огнетушители, песок и т.п.

обеспечивают выполнение требований по ГОСТ 12.1.004-91.

. В проектируемом лазерном комплексе

предполагается наличие электродвигателей и компрессоров, являющихся источниками

шумов. Параметры шума нормируются по ГОСТ 12.1.003-83 «ССБТ. Шум. Общие

требования безопасности».

. Одним из важных факторов, который

позволяет создать комфортные условия на рабочем месте, является микроклимат

помещения. Он характеризуется следующими параметрами:

·

Температура

воздуха;

·

Относительная

влажность;

·

Скорость

движения воздуха.

Эти параметры согласно ГОСТ 12.1.005-88 «ССБТ.

Общие санитарно - гигиенические требования к воздуху в рабочей зоне» должны

быть равны:

·

температура

воздуха 17 - 23°С;

·

влажность

воздуха 75%;

·

скорость

движения воздуха до 0,3 м/с.

5. Поражение электрическим током является

одним из самых распространенных опасных факторов. Анализ несчастных случаев

показывает, что число поражений электрическим током невелико и составляет 0,5 -

3% от общего количества несчастных случаев на производстве. Но при рассмотрении

несчастных случаев со смертельным исходом оказывается, что 20 - 40% их

происходит в результате поражения электрическим током. Согласно данным 75 - 80%

смертельных поражений электрическим током наблюдается при эксплуатации

электроустановок напряжением до 1000 В и в первую очередь установок 220 В.

В нашем случае имеется оборудование, работающее

на напряжении 220 и 380 В, следовательно, вопросам электробезопасности

необходимо уделить большое внимание.

Электробезопасность - система организационных и

технических мероприятий и средств, обеспечивающих защиту людей от вредных и

опасных воздействий электрического поля, электрической дуги, электромагнитного

тока и статического электричества.

Организационные мероприятия по

электробезопасности - это правильная организация и внедрение безопасных методов

работ; обучение и инструктаж электротехнического персонала; контроль и надзор

за выполнением правил техники безопасности; механизация и автоматизация

технологических процессов.

Технические мероприятия по электробезопасности -

это обеспечение нормальных метеорологических условий в рабочей зоне,

нормированной освещенности, применение ограждений, блокировок коммутационных

электроаппаратов, спецодежды и спецобуви, а также необходимых мер и средств.

Для обеспечения электробезопасности необходимо

защитить от поражения электрическим током при прикосновении к частям и узлам

электроустановок, оказавшихся под напряжением вследствие пробоя изоляции.

Параметры электроизоляции нормируются по ГОСТ 12.1.030-81(2001) «ССБТ.

Электробезопасность. Защитное заземление, зануление»

Защита от поражения при прикосновении к частям и

узлам электроустановок, оказавшихся под напряжением вследствие пробоя изоляции

в трехфазных сетях до 1000В и изолированной нейтралью достигается защитным

заземлением.

К обслуживанию электроустановок должны

допускаться лица, имеющие квалификационную группу не меньше III

по «Правилам технической эксплуатации электроустановок потребителями и

правилами технической безопасности электроустановок потребителей».

Обслуживающий персонал должен соблюдать следующие

правила по технике безопасности:

Ремонт производить при отключенном напряжении

сети;

При эксплуатации электрооборудования соблюдать

правила по технике безопасности, предусмотренные для работ с напряжением до

1кВ.

Установку необходимо оборудовать защитным

заземлением. Защитному заземлению подлежат металлические нетоковедущие части

оборудования, которые из-за неисправности изоляции могут оказаться под

напряжением.

К мерам по технике безопасности при работе с

электрооборудованием также относятся: установка аварийных выключателей

ярко-красного цвета; установка рубильников в доступных местах. Эти места не

должны загромождаться.

. Для безопасной работы необходима защита

персонала от лазерного излучения.

Излучение волоконных лазеров передается к месту

обработки по гибкому волоконному кабелю нужной длины, имеющему прочную защитную

оболочку.

Необходимо экранировать технологические зоны от

рассеянного лазерного излучения, ограничить доступ рабочих в зону действия

лазерного оборудования во время технологических процессов.

Волоконный лазер ЛС-4 является источником

физически опасных и вредных факторов:

лазерное излучение (прямое, рассеянное,

зеркально отраженное, диффузионное);

Высокое напряжение источника

питания (свыше 1000 Вольт до 15000 вольт);

повышенный уровень шума;

повышенная температура поверхности лазера.

Обслуживание лазера должно производится в

строгом соответствии с (ПЭУ) правилом технической эксплуатации электроустановок

с напряжением свыше 1000В.

Лазер должен быть заземлен в соответствии с ПЭУ.

К работе на лазере допускаются лица:

достигшие возраста 18 лет

аттестованные на знание техники безопасности при

работе с установками напряжением свыше 1000 В и правил пожарной безопасности;

изучившие техническое описание и руководство по

эксплуатации.

Монтаж, наладка и ремонт лазера, должен

производится с соблюдением правил техники безопасности, принятых на данном

предприятии.

Помещение в котором расположен лазер, должно

быть оборудовано огнетушителями типа ОУ-5 или ОУ-8, диэлектрическими

перчатками, указателями высокого напряжения, предупредительными плакатами и

медицинской аптечкой.

Запрещается:

·

включать

лазер при открытых дверцах блока питания;

·

находится

в расположении лазера лицам, не связанным с его работой;

·

оператору

оставлять свое рабочее место во время работы лазера;

·

осуществлять

визуальный контроль за действием на обрабатываемую деталь лазерного излучения

без специальных средств защиты глаз в виде козырьков, очков, экранов;

·

вносить

в зону действия луча предметы, не предусмотренные производственным заданием;

·

открывать

двери отсеков блока питания в течение 10 мин после выключения лазера.

7. Так

как управление данным комплексом осуществляется с помощью компьютерной системы,

необходимо создать нормальные условия эксплуатации компьютера.

Значение температуры воздуха при эксплуатации:

верхнее +25°С, нижнее +10°С, среднее +20°С.

При периодических изменениях температуры в

пределах указанного диапазона скорость изменения температуры должна быть не

более 4°С

в час.

·

Относительная

влажность при 20°С: от 55 до 75%; среднее значение

65%; верхнее значение 80% (при 25°С).

·

В

помещениях, где используются, складируются, хранятся компьютеры, не должно

возникать условий для конденсации влаги (выпадения росы).

·

Атмосферное

давление от 81 до 107кПа (от 630 до 800 мм рт.ст.).

·

Массовая

концентрация пыли в воздухе при эксплуатации компьютера должна быть не более

0,75мг/м3.

·

Содержание

в атмосфере коррозийно-активных агентов, не более: сернистый газ - 20 мг/м2/сут.,

(0,025 мг/м3); хлориды - 0,3 мг/м2/сут.(условно-чистая

атмосфера).

Защита от статического электричества. При

техническом обслуживании и эксплуатации компьютера должны приниматься меры,

предупреждающие скопление статических электрических зарядов на системном блоке

и соединенных с ним устройствах, а также на персонале и сервисном оборудовании.

7.

Персональная

ЭВМ является источником целого комплекса неблагоприятных и вредных факторов для

человека: низкочастотные электромагнитные поля, статическое электричество,

рентгеновское излучение, перенапряжение зрения, костно-мышечного аппарата,

психоэмоциональные перегрузки и т.д. Основным документом Российской Федерации,

регламентирующим безопасные условия труда на компьютерах, является документ

«Гигиенические требования к персональным ЭВМ и организации работ» (СанПиН

2.2.2/2.4.1340-03).

.2

Санитарно-гигиеническая оценка

Воздействие лазерного излучения на человека

отличается рядом особенностей. Вследствие того, что биологические ткани имеют

разные спектральные характеристики поглощения, лазерное излучение действует избирательно

на разные органы и системы и внутриклеточные структуры (в зависимости от

наличия в них пигментных образований, способных поглощать излучение

определенной длины волны). Воздействие лазерного излучения может вызвать в

биологической ткани целый ряд эффектов: тепловой, ударный, фотохимический,

светового давления, электрострикции, образования на уровне клетки

микроволнового электромагнитного поля.

Важнейшим эффектом взаимодействия лазерного

излучения с биологическими тканями является тепловой эффект. Специфика

теплового действия лазерного излучения состоит в том, что в сложных структурах

тканей могут нагреваться до высоких температур лишь некоторые слои, а при

воздействии коротких импульсов - лишь некоторые элементы клеток, в то время как

по всей клетке приращение температуры мало. При достаточно высокой плотности

мощности излучения выделяющееся в ткани тепло вызывает коагуляцию белков и

других органических молекул, что клинически выявляется в виде ожогов тканей.

Излучение ряда лазеров имеет высокую удельную мощность, достаточную не только

для нагрева, но и для испарения любой биологической ткани.

При высокой мощности излучения наблюдается

ударное действие лазерного излучения. Механизм возникновения ударного эффекта

может быть различен: изменение агрегатного состояния тканевой воды, тепловое

расширение без изменения агрегатного состояния, явление отдачи при испарении

вещества с поверхности облучаемой ткани. В результате этих процессов в ткани

возникает резкое повышение давления, которое распространяется сначала со

сверхзвуковой скоростью, имея характер ударной волны, затем постепенно

замедляется. При лазерном облучении кожи ударная волна, распространяясь во

внутренних тканях, может вызвать их повреждение без каких-либо внешних

проявлений.

Лазерное излучение также может инициировать в

облучаемых тканях фотохимические реакции, являющиеся результатом активации

биомолекул при поглощении кванта энергии излучения. Необходимо отметить и

возможность образования в тканях свободных радикалов, которые, вступая в реакцию

с биомолекулами, нарушают нормальные метаболические процессы в клетке.

Образование накопления большого количества свободных радикалов в тканях

человека, подвергшегося лазерному облучению, ведет к общему ухудшению состояния

его здоровья.

5.3 Определение

предельно - допустимого уровня облучения, границы лазерно-опасной зоны и

средств защиты для лазерного технологического комплекса

Основной особенностью применения лазеров в

производственных процессах является значительное превышение безопасного уровня

энергии (мощности) лазерного излучения. Это требует специальных мер по

обеспечению безопасных условий труда, так как персонал, обслуживающий лазерные

установки, находится в непосредственной близости от них.

Предельно допустимые уровни исключают появление

первичных биологических эффектов ( органические изменения) для всего

спектрального диапазона и вторичных биологических эффектов ( неспецифические

изменения в облучаемой ткани) для видимой области спектра.

Предельно допустимые уровни зависят от следующих

параметров: длин волн излучения l, мкм; длительности

импульса i ; частоты

повторения импульсов f

,Гц; длительности воздействия серией импульсов.

В диапазоне 0,14-1,4 мкм ПДУ дополнительно

зависят от углового размера источника излучения a, рад, или

от диаметра пятна засветки на сетчатке dc

,

см; диметр зрачка глаза dз

,

см.

Определим ПДУ облучения, границу лазерно-опасных

зон и средства защиты для лазерной установки с l = 1,07 мкм.

Длительность импульса t = 1мсек. Частота 2000 Гц.

Расстояние от точки наблюдения до поверхности R

= 1,5 м, угол между нормалью поверхности и направлением наблюдения Q

= 5 … 60°.

Фоновая освещенность 100 лк. Время воздействия 8 часов. Энергия лазерного

импульса - 4 Дж. Диаметр зрачка оператора 0,5 см.

Иттербиевый волоконный лазер является

квазинепрерывным, поэтому ПДУ для роговицы глаза и для кожи будет

рассчитываться и для импульсно-периодического, и для моноимпульсного режимов.

5.3.1 ПДУ

моноимпульсного и непрерывного лазерного излучения с длиной волны 0,4 - 1,4 мкм

для роговицы глаза

ПДУ энергетической экспозиции роговицы глаза от

излучения с длиной волны от 0,4 до 1,4 мкм, не вызывающего первичных HП

и вторичных HВ биологических эффектов, определяется по формулам:

П

= H1× K1,

(5.1)В = 0,1× H2

× EФ. (5.2)

1

- энергетическая экспозиция на роговице глаза, Дж/см2 (Н1

= 7,1×10-5);1

- поправочный коэффициент на длину волны лазерного излучения λи

диаметр зрачка глаза dЗ (К1 = 2,6);2 -

суммарная энергетическая экспозиция на роговице глаза за рабочий день (Н2

= 6,8);

ЕФ - фоновая освещенность, лк (ЕФ

= 100 лк).П = 7,1∙10-5 ×

2,6 = 18,46 Дж/см2В =

0,1 × 6,8 × 100 = 68 Дж/см2

При определении ПДУ по формулам (1) и (2) в

качестве ПДУ выбирается наименьшее значение, т.е. 18,46 Дж/см2.

ПДУ энергетической экспозиции сетчатки, не

вызывающей биологических эффектов НС = 10.

Граница зоны, внутри которой отраженное

излучение представляет опасность для глаз оператора, определяется по формуле:

LЛОЗ. Г.

=  ,

(5.3)

,

(5.3)

Q - значение ПДУ

энергии (Q - 4ДЖ);

ρ - коэффициент отражения

в зависимости от материала поверхности (ρ = 0,9);

Q - угол между направлением на расчетную точку и

нормалью к поверхности (Q = 5 0).

LЛОЗ. Г.

=  =

784 см = 7,84 м.

=

784 см = 7,84 м.

5.3.2 ПДУ для

импульсно-периодического лазера с длиной волны от 0,4 до 1,4 мкм для роговицы

глаза

Предельно допустимые уровни энергетической

экспозиции роговицы глаза от каждого импульса, не вызывающие первичных

биологических эффектов, определяются по формуле:

Н = НП × К2

, (5.4)

где К2 - поправочный коэффициент на

частоту повторения импульсов и длительность серии импульсов (К2= 1,3

∙ 10 -3);

НП = Н1

× К1

, (5.5)

где Н1 - энергетическая экспозиция на

роговице глаза, Дж/ см2 (Н1 = 7,1∙10-5);

К1 - поправочный коэффициент на длину

волны лазерного излучения и диаметр зрачка dЗ

( К1=2,6);

НП = 7,1 ∙10-5 ×

2,6 = 18,46 ∙ 10-5 Дж/

см2;

Н = 18,46 ∙ 10-5 ×

1,3 ∙10-3 =

23,9 ∙ 10-8 Дж/ см2.

Предельно допустимые уровни энергетической

экспозиции роговицы глаза от каждого импульса, не вызывающие вторичных

биологических эффектов, определяются по формуле:

НВ =  ,

(5.6)

,

(5.6)

Н2 - суммарная энергетическая

экспозиция на роговице глаза за рабочий день ( Н2 = 6,8);

ФP

- фоновая освещенность (ФP

= 100 лк);

НВ =  =

6,3∙10-3 Дж/см2.

=

6,3∙10-3 Дж/см2.

В качестве ПДУ для глаз принимаем величину 23,9 ∙

10-8 Дж/ см2.

5.3.3 ПДУ

импульсно-периодического излучения для кожи

ПДУ энергетической экспозиции кожи от каждого

импульса лазерного излучения с длиной волны 0,4…..1,4 мкм определяется по

формуле

НИМП = Н ∙ К2 (5.7)

НИМП = 2 ×1,3∙10-4

= 2,6·10-4 Дж/см2.

Граница зоны, внутри которой отраженное

излучение представляет опасность для глаз оператора, определяется по формуле:

ЛОЗ. Г.

=  ,

(5.8)

,

(5.8)

Q - значение ПДУ

энергии (Q - 4Дж);

ρ - коэффициент отражения

в зависимости от материала поверхности (ρ = 0,9);

Q - угол между направлением на расчетную точку и

нормалью к поверхности (Q = 5 0).

LЛОЗ. Г.

=  =

218 см = 2,18 м.

=

218 см = 2,18 м.