Микропроцессорное устройство управления скоростью и нагружением обкаточного испытательного стенда

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. ОСНОВНЫЕ ПРИНЦИПЫ И МЕТОДЫ

УПРАВЛЕНИЯ УСТРОЙСТВАМИ СИЛОВОЙ ЭЛЕКТРОНИКИ

.1 Проблема ускоренных испытаний

пневматических шин

.2 Обзор современных стендов для

динамических испытаний пневматических шин

.3 Микропроцессорное управление устройствами

силовой электроники

.3.1 Современное состояние и

перспективы развития

.3.2 Основные алгоритмы цифрового

автоматического управления

.3.3 Применение микроконтроллеров и

DSP-процессоров ведущих производителей для управления устройствами силовой электроники

.4 Методы управления электроприводом

.4.1 Структурная схема скалярного

управления

.4.2 Структурная схема векторного

управления

.5 Выводы и постановка задачи

. МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ

СИСТЕМ УПРАВЛЕНИЯ АСИНХРОННЫМ ЭЛЕКТРОПРИВОДОМ

.1 Математическое описание

обобщенной асинхронной машины

.2 Асинхронная машина с

короткозамкнутым ротором

.3 Анализ асинхронной машины с

короткозамкнутым ротором

.3.1 Анализ АКЗ в неподвижной

системе координат

.3.2 Анализ АКЗ во вращающейся

системе координат

.4 Частотная асинхронная система с

векторным управлением

.5 Выводы по главе

. ФУНКЦИОНАЛЬНЫЕ И ПРИНЦИПИАЛЬНЫЕ

СХЕМЫ УСТРОЙСТВ УПРАВЛЕНИЯ СКОРОСТЬЮ И НАГРУЖЕНИЕМ

.1 Структурная схема системы

управления стендом

.2 Функциональная схема управления

скоростью

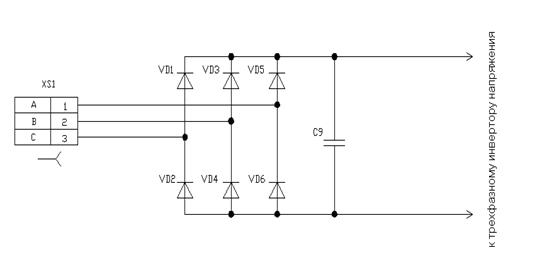

.3 Принципиальная схема устройства

управления скоростью

.3.1 Выбор измерительных датчиков

для управления скоростью

.3.2 Выбор микроконтроллера для

реализации векторного управления АД

.3.3 Разработка блока

последовательного канала связи

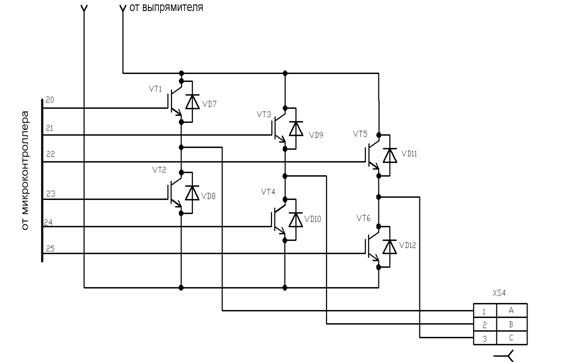

.3.4 Схема управления трехфазным асинхронным

двигателем

.5 Принципиальная схема устройства

управления нагружением

.5.1 Схема управления драйвером

шагового двигателя

.5.2 Выбор измерительных датчиков

для управления нагружением

.6 Выводы по главе

. ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ СИСТЕМЫ

УПРАВЛЕНИЯ СТЕНДОМ

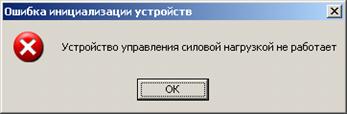

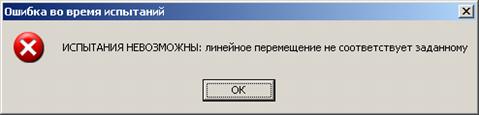

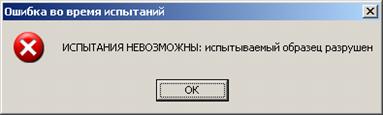

.1 Программное обеспечение пульта

управления стендом

.2 Программное обеспечение

микроконтроллера, управляющего скоростью

.3 Программное обеспечение

микроконтроллера, управляющего нагружением

.4 Выводы по главе

. ОЦЕНКА СТОИМОСТИ РАЗРАБОТКИ СИСТЕМЫ

УПРАВЛЕНИЯ ИСПЫТАТЕЛЬНЫМ СТЕНДОМ

. АНАЛИЗ УСЛОВИЙ ТРУДА ПРИ РАБОТЕ НА

ИСПЫТАТЕЛЬНОМ СТЕНДЕ

.1 Классификация опасных и вредных

производственных факторов

.2 Опасные и вредные

производственные факторы возникающие при работе на испытательном стенде

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

ПРИЛОЖЕНИЯ

АННОТАЦИЯ

В данном дипломном проекте разработана

микропроцессорная система управления стендом для динамических испытаний

пневматических шин. Данная система получает входные данные от пульта управления

(персональный компьютер), которые обрабатываются управляющими

микроконтроллерами и воздействуют на асинхронный электропривод и шаговый

электропривод.

Разработанное устройство обрабатывает

поступающую входную информацию в импульсном (дискретном) виде, характеризуется

достаточно большой стандартностью составляющих компонентов, гибкостью

реализации программных алгоритмов, надежностью, реализуемую как программными

методами, так и аппаратными, малыми габаритами и невысокими расходами на

обслуживание.

Внедрение данной системы позволит повысить

производительность ускоренных испытаний, снизить трудоёмкость и улучшить

условия труда оператора за счёт автоматизации процесса испытаний, повысить

точность воспроизведения задаваемых режимов испытаний.

В экономической части дипломного проекта

произведен расчет затрат на проектирование и разработку как аппаратной, так и

программной части устройства.

В разделе охраны труда произведен анализ опасных

и вредных производственных факторов при работе на испытательном стенде,

разработаны меры по снижению их воздействия на оператора.

ВВЕДЕНИЕ

Безопасность движения многих видов наземного

транспорта (автомобилей, тракторов, комбайнов, дорожностроительных машин и др.)

и самолётов в значительной степени определяется совершенством и прочностью применяемых

в них пневматических шин, являющихся одним из основных элементов ходовой части.

В процессе эксплуатации шины обеспечивают сцепление колёс с дорогой, передачу

тяговых и тормозных сил, смягчение возникающих при движении толчков, ударов и

вибраций, плавность хода, управляемость и безопасность движения.

Большое внимание, уделяемое повышению надежности

и качества пневматических шин, продиктовано постоянно возрастающими

требованиями к безопасности движения транспортных средств, важным элементом

ходовой части которых они являются. Поэтому шины постоянно совершенствуются в

направлении применения современных материалов, увеличения прочности корда и

улучшения его связи с резиной, что, в свою очередь, способствует повышению

стойкости шин к повреждениям, улучшению их тягово-сцепных свойств, снижению

теплообразования и сопротивления шины качению и, как следствие, повышению

безопасности эксплуатации транспортных средств.

Актуальная задача обеспечения требуемой

надежности пневматических шин может быть решена при использовании эффективных

средств для проведения стендовых натурных испытаний шин, в том числе

статических и динамических испытаний, обеспечивающих определение таких

характеристик шины, как динамический радиус, срок службы при работе в различных

скоростных режимах с максимально допустимой нагрузкой на шину, сопротивление

шины качению, влияние нагрева на эксплуатационные характеристики шины и др. При

проведении статических испытаний определяются геометрические параметры и

весовые характеристики, деформация шины при её обжатии нормальной силой,

реакция шины на воздействие крутящего и поворотного моментов и др.

Динамические испытания шин в режиме ведомого

колеса проводятся на специальных обкаточных стендах, основной составной частью

которых является беговой барабан, приводимый в движение электроприводом.

В стендах устаревшей конструкции,

эксплуатируемых и сегодня на предприятиях шинной промышленности, вращение

бегового барабана осуществляется электроприводом постоянного тока.

Однако в настоящее время существует тенденция

массового перехода от использования приводов постоянного тока к

частотно-управляемому приводу переменного тока. Это связано с бурным развитием

силовой электроники и микропроцессорной техники и резким снижением стоимости

электронных компонент. Данное направление весьма перспективно, благодаря

отработанной технологии изготовления машин переменного тока, их невысокой

стоимости, меньшим массогабаритным показателям, по сравнению с двигателями

постоянного тока (ДПТ), отсутствию щеточного узла, экономичности, возможности

эксплуатации во взрывоопасных средах и пр.[11]

За последние двадцать лет произошли качественные

изменения в структуре электропривода, связанные в первую очередь с переходом на

новую элементную базу построения силового канала (IGBT-

транзисторы, интеллектуальные силовые модули IPM)

и новую элементную базу канала управления - высокопроизводительные

микроконтроллерные системы прямого цифрового управления оборудованием. Речь

идет не только о прямом управлении ключами силовых преобразователей, но и о

прямом сопряжении с широкой номенклатурой датчиков обратных связей (положения,

скорости, ускорения), а также с элементами дискретной автоматики

(релейно-контакторной аппаратурой, дискретными датчиками и дискретными

исполнительными устройствами). Область управления двигателями и силовыми

преобразователями стала ярким примером быстрой адаптации процессорной техники к

задачам предметной области. Функции прямого цифрового управления в современных

приводах реализуются за счет использования специализированных периферийных

устройств, интегрированных непосредственно на кристалл микроконтроллера и не

требующих дополнительных развитых средств сопряжения, а также за счет

высокопроизводительной архитектуры и системы команд центрального процессора,

позволяющей решать большинство типовых задач управления двигателями программным

способом (регуляторы, наблюдатели, преобразователи координат и т.п.). [13]

Целью дипломного проекта является разработка

микропроцессорного устройства осуществляющего управление обкаточным стендом для

динамических испытаний пневматических шин. В данном стенде для управления

скоростью вращения бегового барабана использован асинхронный

частотно-управляемый электропривод, а для управления нагружением испытываемой

шины применен шаговый электродвигатель, что в совокупности обеспечивает высокую

точность регулирования заданной скорости вращения бегового барабана и нагрузки

на испытываемую шину.

Исходным стендом для автоматизации является

реально существующий стенд для исследования динамических параметров

пневматических шин, принадлежащий институту механики металлополимерных систем

им. В.А. Белого НАН Беларуси.

1. ОСНОВНЫЕ ПРИНЦИПЫ И МЕТОДЫ УПРАВЛЕНИЯ

УСТРОЙСТВАМИ СИЛОВОЙ ЭЛЕКТРОНИКИ

1.1 Проблема ускоренных

испытаний пневматических шин

процессор асинхронный

микроконтроллер силовой

Пневматическая шина является одним из важнейших

элементов динамической системы, которую представляет собой автомобиль, и во

многом определяет ее качество. Шина является тем передаточным звеном, которое

связывает несущую раму автомобиля с дорогой и передает на нее кинематическое

воздействие неровностей дорожного полотна.

В тормозном режиме пневматическая шина

нагружается не только радиальной силой, но одновременно с радиальной на нее

воздействуют продольные силы, что существенно сказывается на проявлении

преобразующих свойств шины и их влиянии на колебания автомобиля.

Поэтому, большое внимание уделяется повышению

надежности и качества пневматических шин. Задача обеспечения требуемой

надежности пневматических шин может быть решена при использовании эффективных

средств для проведения стендовых натурных испытаний шин. Так статические и

динамические испытания, обеспечивают определение таких характеристик шины, как

динамический радиус, срок службы при работе в различных скоростных режимах с

максимально допустимой нагрузкой на шину, сопротивление шины качению, влияние

нагрева на эксплуатационные характеристики шины и др.

Динамические испытания шин в режиме ведомого

колеса проводятся на специальных обкаточных стендах, основной составной частью

которых является беговой барабан, приводимый в движение электроприводом.

Одним из таких стендов является стенд

принадлежащий институту механики металлополимерных систем им. В.А. Белого НАН

Беларуси представленный на рисунке 1.1.

Рисунок 1.1 - Исходный стенд динамических

испытаний автомобильных пневматических шин

Стенд состоит из бегового барабана, приводимого

в движение через зубчатую передачу асинхронным электроприводом. Нагружение шины

осуществляется с помощью механических грузов, подвешенных на тросе через рычаг

и воздействующих на ось обода, на котором смонтирована испытываемая шина.

Реализованный таким образом способ нагружения

шины не позволяет изменять величину воздействующей на шину нагрузки в процессе

испытания (доступ к стенду во время испытаний воспрещен) и осуществлять отвод

обода, на котором смонтирована шина, от поверхности барабана после ее

разрушения. К недостатком данного стенда относится недостаточная надежность

устройств передачи момента от двигателя на ось бегового барабана и отсутствие

системы измерения нагрузки на шину, которая определяется количеством

задействованных при испытании грузов.

Все силовые механизмы и узлы крепятся на

станине, при этом барабан и система нагружения изолированы от внешней среды

герметичной камерой.

1.2 Обзор современных

стендов для динамических испытаний пневматических шин

Динамические испытания шин в режиме ведомого

колеса проводятся на специальных обкаточных стендах, основной составной частью

которых является беговой барабан, приводимый в движение электроприводом.

В стендах устаревшей конструкции,

эксплуатируемых и сегодня на предприятиях шинной промышленности, вращение

бегового барабана осуществляется электроприводом постоянного тока.

Однако в настоящее время существует тенденция

массового перехода от использования приводов постоянного тока к

частотно-управляемому приводу переменного тока. Это связано с бурным развитием

силовой электроники и микропроцессорной техники и резким снижением стоимости

электронных компонентов. Данное направление весьма перспективно, благодаря

отработанной технологии изготовления машин переменного тока, их невысокой

стоимости, меньшим массогабаритным показателям, по сравнению с двигателями

постоянного тока (ДПТ), отсутствию щеточного узла, экономичности, возможности

эксплуатации во взрывоопасных средах и пр.

Для передачи момента от двигателя на ось

бегового барабана в стендах устаревшей конструкции используется ременная или

зубчатая (редуктор) передача, а нагружение шины осуществляется с помощью

механических грузов, подвешенных на тросе через рычаг и воздействующих на ось

обода, на котором смонтирована испытываемая шина. Реализованный на таких

стендах способ нагружения шины не позволяет изменять величину воздействующей на

шину нагрузки в процессе испытания (доступ к стенду во время испытаний

воспрещен) и осуществлять отвод обода, на котором смонтирована шина, от

поверхности барабана после ее разрушения. К недостатком используемых стендов,

кроме того, следует отнести недостаточную надежность устройств передачи

момента, от двигателя на ось бегового барабана и отсутствие системы измерения

нагрузки на шину, которая определяется количеством задействованных при

испытании грузов.

Современные стенды для создания радиальной

нагрузки на шину используют силовой гидроцилиндр, управляемый сервоклапаном, а

измерение нагрузки на шину - датчиком силы с электрическим выходом.

Сервогидравлический следящий привод таких

стендов, с одной стороны, обладает высокой точностью воспроизведения и

поддержания заданного значения нагрузки на шину, но с другой стороны, его

отличают определённая сложность и значительная стоимость, жёсткие требования к

чистоте рабочей жидкости и необходимость её охлаждения и, как следствие,

высокие требования к квалификации обслуживающего персонала. Кроме того, стенды

с гидравлическим или сервогидравлическим приводом имеют значительные габаритные

размеры, определяемые наличием силового гидроцилиндра и насосной станции.

Одним из таких современных стендов является

стенд СО2-100 разработанный в 2007 г. В ОАО «СКИБМ» (г. Армавир) представленный

на рисунке 1.2.

Рисунок 1.2 - внешний вид СО2-100

Данный стенд обеспечивает:

· программное изменение скорости

вращения бегового барабана и нагрузок, воздействующих на испытываемые шины;

· измерение линейной скорости вращения

бегового барабана;

· измерение динамических радиусов

испытываемых шин;

· измерение пройденного шинами пути;

Система управления и измерения выполняет:

· вывод на экран монитора заданных

параметров испытаний;

· организацию протокола испытаний и

его распечатку;

· сохранение результатов испытаний;

Управление двигателем, вращающим барабан,

обеспечивает частотный регулятор и пускорегулирующая аппаратура, расположенные

в шкафу управления, а для управления нагружением шины и измерения ее

характеристик служат управляющий компьютер и измерительно-регулирующая

аппаратура, размещенные в пульте управления. Система управления стендом

структурно состоит из четырех основных частей: системы управления беговым

барабаном, двух попарно идентичных систем управления нагружением шин и

фиксацией траверс нагружающих устройств стенда и двухканальной системы

измерения динамических характеристик испытываемых шин. Все эти системы

управления построены с использованием асинхронного частотно-управляемого

привода.

Система управления беговым барабаном

предназначена для автоматического управления приводом двигателя, вращающего

беговой барабан, путем изменения скорости его вращения и обеспечивает плавный

пуск, останов и работу двигателя с заданной скоростью вращения.

Система управления нагружением шины представляет

собой замкнутую систему автоматического регулирования, обеспечивающую

приложенную к шинам нагрузки.

Система управления фиксацией траверс

обеспечивает надежную фиксацию траверс нагружающих устройств на колоннах в

процессе испытания шин.

Двухканальная система измерения осуществляет

измерение действующих на шины нагрузок, пройденного ими пути и динамических

радиусов шин.

1.3 Микропроцессорное

управление устройствами силовой электроники

.3.1 Современное

состояние и перспективы развития

С момента появления первого микропроцессора в

1971г. бурно развивается область цифровой управляющей электроники, относящаяся

к встраиваемым микропроцессорным системам управления реального времени.

Основные направления развития встроенной

периферии для управления двигателями на современном этапе следующие:

Переход от обычных счетчиков к наборам

универсальных счетчиков/таймеров со встроенными каналами сравнения/захвата и

далее к многоканальным процессорам событий. Прецизионное формирование

многоканальных последовательностей управляющих импульсов (в том числе для

управления силовыми ключами в режиме ШИМ) - функция высокоскоростного вывода на

частотах до 20-50 кГц. Прецизионная временная обработка входных многоканальных

последовательностей импульсов для сопряжения с широким классом датчиков

обратных связей (импульсных, индуктивных, на элементах Холла и т.д.) - функция

высокоскоростного ввода на частотах до 100 кГц и выше;

создание специализированных периферийных устройств

типа «квадратурных декодеров» для обработки сигналов наиболее распространенных

датчиков обратных связей (в частности, оптических датчиков положения) - функция

идентификации положения и скорости;

создание унифицированных

многоканальных ШИМ-генераторов со встроенными возможностями прямого цифрового

управления ключами инверторов, активных выпрямителей и преобразователей

постоянного напряжения в постоянное в режимах фронтовой, центрированной и

векторной ШИМ-модуляции - функция прямого управления силовыми ключами.

интеграция процессора событий и многоканального

ШИМ-генератара в одном универсальном устройстве - менеджере событий;

создание микроконтроллеров со сдвоенными

менеджерами событий для прямого цифрового управления приводами по системе:

«Активный выпрямитель-Инвертор-Двигатель» и «Преобразователь постоянного

напряжения в постоянное - Инвертор - Двигатель», а также для управления

двухдвигательными приводами.

значительное повышение быстродействия

аналого-цифровых преобразователей (время преобразования до 100 нс на канал),

автосинхронизация процессов запуска АЦП с работой других периферийных

устройств, в частности, ШИМ-генераторов, автоконвейеризация процессов

преобразования в АЦП по нескольким каналам (до 16)

поддержка функций прямого токового управления и

прямого управления моментом.

Переход к цифровым системам управления приводами

на базе специализированных микроконтроллеров позволил обеспечить новый,

недостижимый в налоговых системах, уровень показателей качества:

· на порядок меньшие габариты и вес

управляющей электроники;

· резкое повышение надежности

(фактическое время наработки на отказ достигает 100000 час и выше) и срока

службы привода (до 10 лет и более);

· быструю и качественную интеграцию

привода в систему комплексной автоматизации производства с помощью

унифицированных интерфейсов сопряжения с системами управления более высокого

уровня и соответствующих средств программной поддержки (RS-232,

RS-485, CAN);

· местное и дистанционное управление;

· интерактивный дружественный

интерфейс с человеком-оператором на языке страны использования привода:

отображение на встроенном дисплее информации о текущем состоянии привода и

значениях наблюдаемых переменных; ввод команд оперативного управления со

встроенной клавиатуры; настройка параметров привода и системы управления в

процессе пуско-наладочных работ с сохранением значений в энергонезависимой

памяти; интерактивная справочная система и система подсказок стратегии

управления в реальном времени;

· встроенный и удаленный (по сети)

мониторинг состояния привода и раннее предупреждение аварийных ситуаций в

технологическом оборудовании, возникающих вследствие срабатывания защит или

идентификации отказов в приводе;

· конфигурирование структуры системы

управления самим пользователем в процессе запуска привода в эксплуатацию для

адаптации к конкретной технологии или специфике применения привода; встроенное

управление средствами привода сопутствующей дискретной автоматикой без

использования дополнительных промышленных программируемых контроллеров и

управляющих ЭВМ;

· распределенное

мультимикропроцессорное управление многоосевыми приводами роботов,

манипуляторов, кабельных линий и т.п. с использованием локальных промышленных

сетей, например, CAN,

с широкими возможностями синхронизации, вплоть до систем электрического вала,

распределенного позиционного и контурного управления;

· унификацию встроенных средств

управления приводами (контроллеров, модулей ввода-вывода, пультов оперативного

управления) независимо от типа исполнительного двигателя, структуры силового

канала, типов используемых датчиков обратных связей;

· простую систему наращивания мощности

комплектного электропривода за счет использования секционируемых исполнительных

двигателей (например, вентильно-индукторных), каждая секция которых управляется

от отдельного типового преобразователя с объединением систем управления всеми

преобразователями в локальную промышленную сеть;

· возможность использования самых

современных структур и алгоритмов управления приводами, которые трудно, а порой

и невозможно реализовать на аналоговой элементной базе: векторного управления

двигателями переменного тока; прямого управления моментом; прямого

частотно-токового управления; управления с элементами фаззи-логики; прямой

программной реализации по графам переходов дискретных управляющих автоматов

любой сложности и т.п.[6]

1.3.2 Основные

алгоритмы цифрового автоматического управления

Среди алгоритмов управления силовыми

устройствами наибольшее распространение получили алгоритмы на основе

конечно-автоматных моделей, алгоритмы релейного управления, алгоритмы

квазилинейного цифрового управления и алгоритмы на основе нечеткой логики.

Конечно-автоматные модели применяются для

описания поведения системы в процессе ее функционирования. Работа

энергетического процессора может быть задана описанием режимов (состояний) и

определенных условий перехода из одного режима в другой, что может быть

представлено конечно-автоматной моделью. Переход от конечно-автоматной модели к

схеме алгоритма является формальным и помогает сократить количество ошибок проектирования.

Наиболее простой моделью является модель автомата Мура, которая может быть

реализована современными МК в виде главной программы, выполняющей переходы

автомата, и подпрограммы обработки прерывания таймера синхронизации автомата,

вычисляющей значения входных сигналов-условий переходов. Алгоритмизация

процесса управления с помощью конечно-автоматных моделей предусматривает

использование принципа иерархии - т.е. каждое состояние главного автомата

представляется моделью автомата более низкого уровня - подавтомата и т.д.

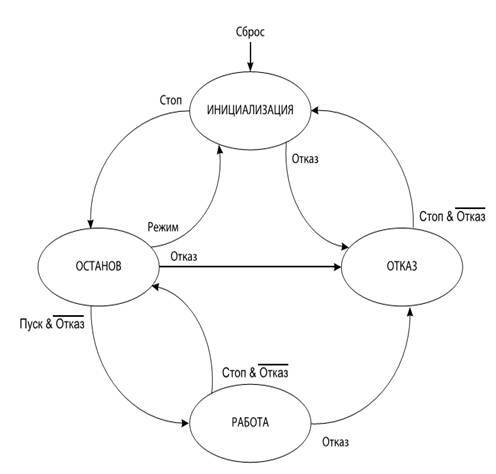

Примером применения этого метода алгоритмизации

является проект управления трехфазным электродвигателем фирмы Freescale

Semiconductor, диаграмма состояний главного алгоритма которого представлена на

рисунке 1.3.

Рисунок 1.3 - Диаграмма состояний главного

алгоритма управления 3-фазным электродвигателем

Наиболее общим случаем линейного автоматического

управления является пропорционально-интегрально-дифференциальное (ПИД)

регулирование. При цифровой реализации ПИД-регулятора вместо интеграла сигнала

ошибки системы используется сумма выборок этого сигнала, а вместо дифференциала

- разность выборок.

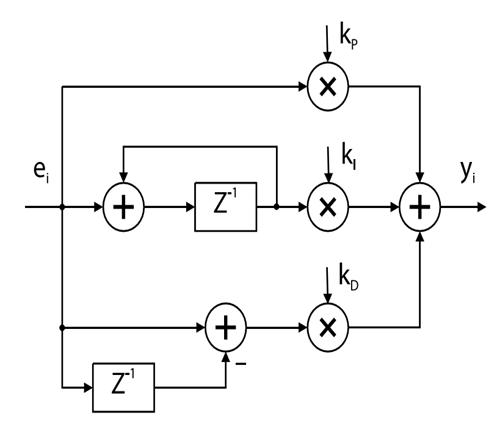

Фирма Microchip Technology рекомендует такой

алгоритм для следящего управления коллекторным электродвигателем постоянного

тока с использованием выходного сигнала ПИД-регулятора для управления

ШИМ-генератором. Структурная схема такого регулятора приведена на рисунке 1.4.

Оператор Z1 означает задержку на один временной интервал квантования. Значение

выходной выборки yi для такого регулятора описывается следующей зависимостью от

выборки входного сигнала ошибки ei:

(1.1)

(1.1)

где kP, ki и kd -

коэффициенты соответственно пропорциональной, интегральной и дифференциальной

составляющих выходной выборки.

Рисунок 1.4 - Структурная схема цифрового

ПИД-регулятора

Серьезной альтернативой классическим алгоритмам

цифрового управления являются алгоритмы замкнутого автоматического управления

на основе нечеткой логики (fuzzy logic), позволяющие снизить сложность

алгоритмов управления, сократить время проектирования и внедрения в

производство. Особенно рекомендуется применение регуляторов на основе нечеткой

логики для сложных процессов, где практически невозможно построить адекватную

модель для нелинейных процессов высокого порядка. В этом плане устройства

силовой электроники на базе ключевых, т.е. сугубо нелинейных элементов,

являются весьма подходящим объектом управления для таких регуляторов, что подтверждается

рекомендациями ведущих производителей МК и DSP-процессоров.

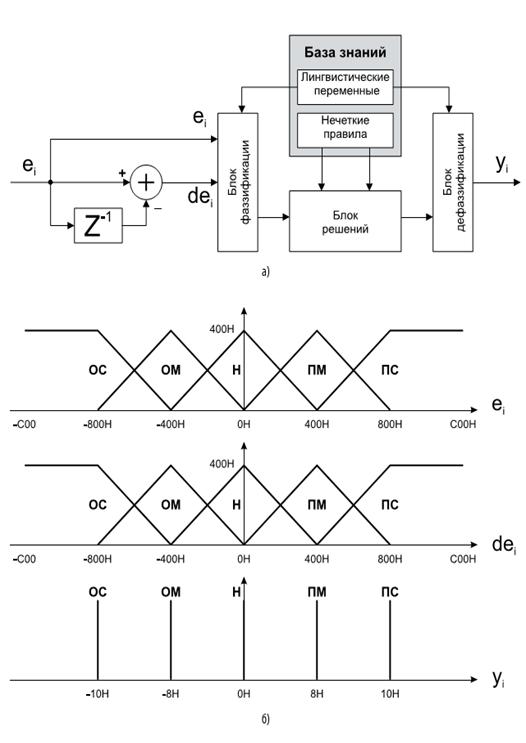

Компания Texas Instruments

предлагает управлять скоростью вращения электродвигателя с использованием двух

входных переменных: сигнала ошибки скорости ei и приращения сигнала ошибки  . В

соответствии с общими принципами построения регуляторов на основе нечеткой

логики структурная схема регулятора скорости вращения может быть представлена в

виде, показанном на рисунке 1.5(а). Регулятор содержит блок фаззификации, блок

решений и блок дефаззификации. Блок фаззификации определяет степень

принадлежности значений входных переменных ei и dei к нечетким множествам

(лингвистическим переменным) в соответствии с функциями принадлежности,

приведенными на рисунке 1.5(б). Каждое из этих нечетких множеств содержат пять

значений: Н - нулевое, ПМ - положительное малое, ПС - положительное среднее, ОМ

- отрицательное малое и ОС - отрицательное среднее. Блок решений преобразует

нечеткие входные переменные в нечеткую выходную переменную в соответствии с

нечеткими правилами. Блок дефаззификации преобразует нечеткую выходную

переменную в выходное значение yi в соответствии с функцией принадлежности.

Регулятор на основе нечеткой логики требует хранения в памяти системы базы знаний

(в виде программного кода), содержащей информацию о лингвистических переменных

и нечетких правилах.

. В

соответствии с общими принципами построения регуляторов на основе нечеткой

логики структурная схема регулятора скорости вращения может быть представлена в

виде, показанном на рисунке 1.5(а). Регулятор содержит блок фаззификации, блок

решений и блок дефаззификации. Блок фаззификации определяет степень

принадлежности значений входных переменных ei и dei к нечетким множествам

(лингвистическим переменным) в соответствии с функциями принадлежности,

приведенными на рисунке 1.5(б). Каждое из этих нечетких множеств содержат пять

значений: Н - нулевое, ПМ - положительное малое, ПС - положительное среднее, ОМ

- отрицательное малое и ОС - отрицательное среднее. Блок решений преобразует

нечеткие входные переменные в нечеткую выходную переменную в соответствии с

нечеткими правилами. Блок дефаззификации преобразует нечеткую выходную

переменную в выходное значение yi в соответствии с функцией принадлежности.

Регулятор на основе нечеткой логики требует хранения в памяти системы базы знаний

(в виде программного кода), содержащей информацию о лингвистических переменных

и нечетких правилах.

Использование алгоритмов на основе

нечеткой логики позволяет достигнуть высоких значений показателей качества

регулирования для нелинейных объектов, что делает их весьма перспективными для

управления устройствами силовой электроники.[6]

Рисунок 1.5 - Регулятор на основе нечеткой

логики: а) структурная схема; б) функции принадлежности

1.3.3 Применение

микроконтроллеров и DSP-процессоров ведущих производителей для управления

устройствами силовой электроники

Обзор технических решений для управления

устройствами силовой электроники, предлагаемых ведущими производителями МК и

DSP-процессоров, приведен в таблице 1.1.

Компания Freescale Semiconductor предлагает

базовый проект устройства управления однофазным электродвигателем переменного

тока (напряжение до 230 В и ток до 4 А) с помощью 8-разрядного МК M68HC08 по

технологии ШИМ, которая обеспечивает существенное снижение амплитуды высоких

гармоник и уменьшение тем самым электромагнитного излучения по сравнению с

фазовым управлением. Другой базовый проект на основе микросхемы DSP56F805,

сочетающей функции 16-разрядного МК и DSP-процессора, демонстрирует возможности

управления вентильно-реактивным 3-фазным электродвигателем с датчиками Холла. В

зависимости от подключаемого силового каскада средство разработки позволяет

управлять высоковольтным (230 В, 3 × 1,2 А)

или низковольтным электродвигателем (10 В, 3 × 28,5 А).

Компания выпускает также специализированный 16-разрядный МК M68HC12, имеющий в

составе системы команд, наряду с традиционными арифметическими и логическими

командами, четыре специальные команды для поддержки операций нечеткой логики.

Соответствующее программное обеспечение fuzzyTECH® позволяет проектировать

нечеткие системы автоматического управления.

Компания Microсhip Technology предлагает плату

для разработки систем управления бесколлекторными электродвигателями

постоянного тока (как с датчиками угла поворота, так и без них) на основе МК

PIC18F2331/2431 или DSP-процессора dsPIC30F2010/3010. Другая плата разработки,

предлагаемая этой же фирмой, демонстрирует возможности цифрового управления

импульсным источником питания с помощью 16-разрядного DSP-процессора dsPIC30F2020.

Характерным для процессоров этой фирмы является наличие на кристалле нескольких

многоканальных ШИМ-генераторов, а также квадратурных декодеров, весьма полезных

в задачах управления электродвигателями. Для применения в автомобилях

предназначен базовый проект системы управления электродвигателем механизма

поднимания оконного стекла, в котором 8-разрядный МК, выполненный по технологии

nanoWatt, управляет драйвером электродвигателя как по командам от механического

переключателя, так и по командам от однопроводной сети автомобиля.

Компания Silicon Laboratories предлагает два

базовых проекта: систему управления шаговым электродвигателем и систему

управления бесколлекторным электродвигателем постоянного тока. Оба проекта

выполнены на основе миниатюрных МК семейства C8051F3xx и допускают управление

как непосредственно с платы разработки, так и через последовательный порт

персонального компьютера с помощью программы HyperTerminal. Кроме этого,

компания Silicon Laboratories предоставляет разработчику примеры программ

управления различными типами электродвигателей в различных режимах для того же

семейства МК. Следует отметить, что эта фирма производит также

«интеллектуальные» цифровые силовые контроллеры семейства Si825x, содержащие на

одном кристалле МК и DSP-процессор, а также сопровождает эти изделия

расширенными средствами разработки и специальным программным обеспечением.

Компания STMicroelectronics предлагает

использовать «сверхлегкий» 8-выводной 8-разрядный МК ST7ULTRALITE для фазового

управления симистором, переключающим силовую нагрузку (обмотку

электродвигателя, лампу накаливания и т.п.). Другое средство проектирования -

оценочный комплект позволяет проверить возможности МК ST7FMC2S4T6 по управлению

силовым модулем с электронными ключами на базе биполярных транзисторов с

изолированным затвором. Плата проектирования подключается к компьютеру через

порт USB и дополнена удобным графическим интерфейсом пользователя, позволяющим

выбрать различные типы управляемых 3-фазных электродвигателей и их параметры.

Силовой модуль рассчитан на напряжение до 220 В переменного тока и ток до 10 А.

В качестве еще одного примера использования 8-разрядного МК для управления

мощными нагрузками переменного тока, такими как электродвигатели различных

бытовых приборов (холодильников, стиральных машин и т.п.), можно привести

базовый проект понижающего AC/AC-преобразователя этой же фирмы, использующий

16-выводной 8-разрядный МК ST7LITES5. Силовой инвертор работает от напряжения

230 В и обеспечивает ток нагрузки 1,5 А. Также, как и решение фирмы Freescale

Semiconductor, этот базовый проект обеспечивает повышение эффективности

использования энергии и подавление высоких гармоник за счет уменьшения сдвига

фаз между входным напряжением и током нагрузки.

Компания Texas Instruments рекомендует использовать

для управления силовыми устройствами DSP-процессоры. Специализированные пакеты

программ, предлагаемые компанией Texas Instruments для бесплатной загрузки

через Интернет, поддерживают разработку контроллеров силовых устройств на базе

DSP семейства TMS320C2000. С помощью этого программного обеспечения достаточно

просто можно спроектировать системы управления всеми типами электродвигателей,

силовые преобразователи всех типов, устройства коррекции коэффициента мощности

и т.п.

1.4 Методы управления

электроприводом

.4.1 Структурная схема

скалярного управления

Асинхронный двигатель (АД) питается от сети

переменного тока, как правило, трехфазной.

Трехфазная система обмоток создает вращающееся

магнитное поле с угловой скоростью вращения:

Где f - частота питающей сети, pn -

число пар полюсов.

Вращающееся магнитное поле

пересекает витки обмоток ротора. Если скорость вращения ротора отличается от

скорости вращения поля, то в роторной обмотке начинает индуцироваться ток,

который, взаимодействуя с полем статора, создает момент. В результате двигатель

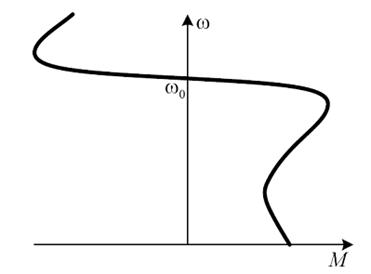

обладает механической характеристикой, изображенной на рисунке 1.6.

Рисунок 1.6 -механическая характеристика АД

Как видно из характеристики, скорость на рабочем

участке не сильно отличается от скорости холостого хода, и становится ясно, что

эффективно регулировать скорость вращения двигателя можно, изменяя частоту

вращения поля статора или частоту питающей сети.

Уравнение электрического равновесия для одной

фазы можно записать следующим образом:

(1.1)

(1.1)

Если пренебречь падением напряжения

на активном сопротивлении фазы статора, то уравнение упростится:

(1.2)

(1.2)

Фазное напряжение изменяется по

закону:

(1.3)

(1.3)

После интегрирования закон (2.4)

примет вид:

или

или  (1.4)

(1.4)

Из полученного выражения видно, что

амплитуда потока фазы прямо пропорциональна напряжению и обратно

пропорциональна частоте, поэтому для поддержания постоянства потока требуется

изменение напряжения пропорциональное изменению частоты. Такой закон

регулирования напряжения в функции частоты называется U/f = const (рисунок

1.7).

Рисунок 1.7 - Закон регулирования U/f = const в

преобразователях частоты.

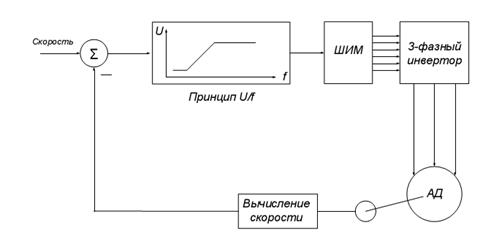

Структурная схема скалярного управления

изображена на рисунке 1.3

Рисунок 1.8 - Структурная схема скалярного

управления (U/f):

ШИМ - широтно-импульсный модулятор, АД - асинхронный двигатель.

Достоинства схемы скалярного управления:

· Простота реализации;

· Регулирование скорости в полном

диапазоне.

Недостатки:

· Нельзя добиться хорошей динамики;

· Нельзя добиться постоянства момента

при разных значениях частоты вращения.

1.4.2 Структурная схема

векторного управления

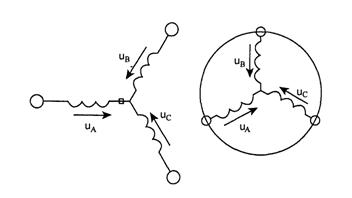

Структурная схема векторного управления (рисунок

1.8) может применяться для управления асинхронным двигателем, синхронным

двигателем с активным магнитоэлектрическим ротором либо синхронным реактивным

двигателем. Возможно использование этой структуры и для управления трехфазными

вентильно-индукторными двигателями с разнополярным питанием, а также шаговыми

двигателями в режиме бесколлекторных двигателей постоянного тока.[13]

Рисунок 1.8 - Структурная схема привода

переменного тока с векторным управлением: ШИМ - широтно-импульсный модулятор,

АД - асинхронный двигатель, ПИ - пропорционально-интегральный закон

регулирования, QEI

- квадратурный анализатор.

Структура на рисунке 1.8 предполагает

использование импульсного датчика положения ротора двигателя. Сигналы с датчика

вводятся непосредственно в контроллер и обрабатываются в блоке оценки

положения, который реализован на основе специального периферийного устройства

таймера с «квадратурным» режимом работы. Код механического положения ротора

программно преобразуется в код электрического положения ротора внутри полюсного

деления машины θ.

На основе полученной информации о токах фаз ia и

ib (рисунок 1.9), восстанавливается значение тока в фазе С (ic) и выполняется преобразование

токов к неподвижной системе координат, связанной со статором.

Рисунок 1.9 - Прямое преобразование Кларка

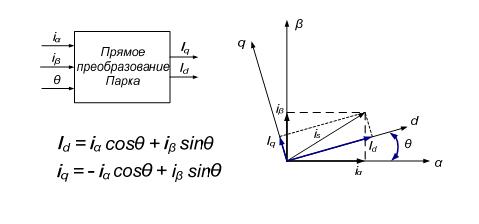

Переход от неподвижной системы координат к

подвижной (рисунок 1.10), связанной с текущим положением ротора, позволяет

рассчитать компоненты результирующего вектора тока статора по осям d и q

соответственно.

Рисунок 1.10 - Прямое преобразование Парка

Рисунок 1.11 - Обратное преобразование Кларка

Рисунок 1.11 - Обратное преобразование Парка

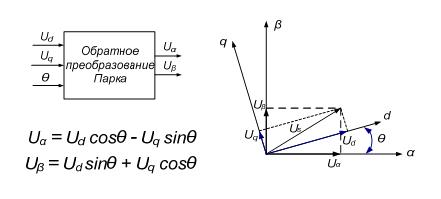

Выходные сигналы регуляторов тока

пропорциональны компонентам результирующего вектора напряжения статора по осям

d и q соответственно. В блоке векторной ШИМ-модуляции выполняется сначала

преобразование компонента вектора напряжения к полярной системе координат,

связанной с продольной осью ротора, а затем, с учетом текущего положения ротора

q, определяется рабочий сектор, внутрисекторный угол и рассчитываются компоненты

базовых векторов в абсолютной системе координат, связанной со статором.

Формируются напряжения, прикладываемые к обмоткам двигателя Ua, Ub, Uc.

Все перечисленные выше преобразования координат

(прямые и обратные преобразования Парка и Кларка) должны выполняться в реальном

времени. Желательно, чтобы используемый для реализации системы векторного

управления микроконтроллер имел встроенную библиотеку функций, адаптированных

для эффективного управления двигателями, в том числе функций преобразования координат.

Время реализации каждой из этих функций не должно превышать нескольких

микросекунд.

Отличительной особенностью системы векторного

управления асинхронными двигателями является необходимость использования

дополнительного вычислительного блока, в котором производится оценка текущего

углового положения вектора потокосцепления ротора. Это делается на основе

решения в реальном времени системы дифференциальных уравнений, составленных в

соответствии с математической моделью двигателя, что требует дополнительных

вычислительных ресурсов центрального процессора.

В реальном АД ток статора формируется в

неподвижной системе координат αβ

в виде синусоидальный функций времени, а ток в синхронной системе dq, связанной

с положением ротора, получается в результате преобразования:

(1.5)

(1.5)

где  - текущий угол системы координат,

определяющийся как результат интегрирования угловой частоты статора.

- текущий угол системы координат,

определяющийся как результат интегрирования угловой частоты статора.

(1.6)

(1.6)

где  - частота вращения ротора,

- частота вращения ротора,  - частота

скольжения.

- частота

скольжения.

Определим скольжение:

(1.7)

(1.7)

При использовании векторного

управления достигаются следующие преимущества:

высокая точность регулирования

скорости даже при отсутствии датчика скорости;

плавное, без рывков, вращение

двигателя в области малых частот;

возможность обеспечения номинального

момента на валу при нулевой скорости (при наличии датчика скорости);

быстрая реакция на изменение

нагрузки: при резких скачках нагрузки практически не происходит скачков

скорости;

обеспечение такого режима работы

двигателя, при котором снижаются потери на нагрев и намагничивание, а

следовательно, повышается КПД двигателя.

Наряду с очевидными преимуществами,

методу векторного управления присущи и некоторые недостатки, такие, как большая

вычислительная сложность и необходимость знания параметров двигателя. Кроме

того, при векторном управлении колебания скорости на постоянной нагрузке

больше, чем при скалярном управлении. Следует отметить, что существуют области,

в которых возможно использование только скалярного управления, например в

групповом электроприводе, где от одного преобразователя питаются несколько

двигателей.[11]

Векторное управление может быть

реализовано в электроприводах, как на основе автономных инверторов тока, так и

на основе автономных инверторов напряжения с широтно-импульсным управлением

ШИМ. Электропривод на основе автономных инверторов напряжения с

широтно-импульсной модуляцией (ШИМ) являются более универсальным, чем на основе

автономных инверторов тока.

Достоинством системы с ШИМ является:

· практически неограниченный диапазон

регулирования частоты и скорости;

· не критичность к мощности (в

границах допустимой)

· возможность работы в режиме

холостого хода, при отключенных асинхронных двигателях;

· высокое, близкое к 1 значение

коэффициента мощности сети (cos φ) во

всех режимах работы;

· синусоидальность исходного тока,

плавное без скачковое вращение асинхронных двигателей на скоростях близких к

нулевого;

· высокие динамические показатели

электропривода, обусловленные высоким быстродействием ШИМ управления.

.5 Выводы и постановка

задачи

В данной главе были рассмотрены существующие

стенды для динамических испытаний пневматических шин, изучена элементная база и

техническая реализация современных систем управления испытательными стендами.

Так как основным звеном в испытательном стенде

является асинхронный двигатель с короткозамкнутым ротором, то был сделан обзор

современной технической базы для реализации методов частотного управления

электродвигателем, произведено сравнение методов частотного управления

электроприводами. Как результат векторное управление является наиболее

оптимальным для реализации требуемой системы управления электроприводом, так

как имеет ряд преимуществ над скалярным:

· высокая точность регулирования

скорости даже при отсутствии датчика скорости;

· плавное, без рывков, вращение

двигателя в области малых частот;

· возможность обеспечения номинального

момента на валу при нулевой скорости (при наличии датчика скорости);

· быстрая реакция на изменение

нагрузки: при резких скачках нагрузки практически не происходит скачков

скорости;

· обеспечение такого режима работы

двигателя, при котором снижаются потери на нагрев и намагничивание, а

следовательно, повышается КПД двигателя.

Таким образом, в данном дипломном проекте

необходимо выполнить следующее:

1. Разработать систему управления скоростью

вращения асинхронного электродвигателя.

2. Разработать систему управления

нагружением на испытываемую шину.

. Разработать программное обеспечение,

позволяющее автоматизировать процесс испытаний пневматических шин.

2. МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ СИСТЕМ

УПРАВЛЕНИЯ АСИНХРОННЫМ ЭЛЕКТРОПРИВОДОМ

2.1 Математическое

описание обобщенной асинхронной машины

Обобщенная асинхронная машина показана на

рисунке 2.1. Она содержит трехфазную обмотку на статоре и трехфазную обмотку на

роторе. Обмотки статора и ротора подключены к симметричным трехфазным источникам

напряжения.

Рисунок 2.1 - Обобщенная асинхронная машина

Математическое описание такой машины базируется

на известных законах:

Уравнения равновесия э.д.с. на обмотках статора

и ротора базируется на втором законе Кирхгофа.

для статора: для

ротора:

(2.1)

(2.1)

Обычно обмотки выполняются симметричными, и

поэтому RA = RB

= RC = RS

- активное сопротивление статорной обмотки, Ra

= Rb = Rc

= RR - активное

сопротивление роторной обмотки.

Вторым используемым законом является закон

Ампера, который связывает потокосцепления обмоток с токами, протекающими по

обмоткам:

Для статора:

(2.2)

(2.2)

Для ротора:

Симметричные уравнения для

определения потокосцепления показывают, что потокосцепление каждой обмотки

зависит от токов во всех обмотках; эти зависимости проявляются через

взаимоиндукцию. В уравнениях (2.2) LAA, LBB, LCC, Laa, Lbb, Lcc являются

собственными индуктивностями соответствующих обмоток, все остальные -

взаимоиндуктивностями между соответствующими обмотками.

Третьим законом, лежащим в основе

анализа, является второй закон Ньютона - закон равновесия моментов на валу

машины:

(2.3)

(2.3)

Где J(кгМ2) -

момент инерции на валу машины, учитывающий инерционность как самой машины, так

и приведенной к валу инерционности рабочего механизма и редуктора,  (1/рад) -

угловая скорость вала машины,

(1/рад) -

угловая скорость вала машины,  (Нм) - момент рабочего механизма,

приведенный к валу, в общем случае он может быть функцией скорости и угла

поворота.

(Нм) - момент рабочего механизма,

приведенный к валу, в общем случае он может быть функцией скорости и угла

поворота.

Четвертым и последним законом,

лежащим в основе анализа машины, является закон, сформулированный Ленцем, как

правило левой руки. Этот закон связывает векторные величины момента,

потокосцепления и тока:

(2.4)

(2.4)

На пути упрощения математического описания

асинхронной машины удобным является метод пространственного вектора, который

позволил существенно упростить и сократить вышеприведенную систему уравнений;

метод позволяет связать уравнения (2.1 - 2.4) в единую систему с векторными

переменными состояния.

Суть метода состоит в том, что мгновенные

значения симметричных трехфазных переменных состояния (напряжения, токи,

потокосцепления) можно математически преобразовать так, чтобы они были

представлены одним пространственным вектором. Это математическое преобразование

имеет вид (например, для тока статора):

(2.5)

(2.5)

Где  - векторы, учитывающие

пространственное смещение обмоток,

- векторы, учитывающие

пространственное смещение обмоток,  - трехфазная симметричная система

токов статора. Подставив в уравнения (2.5) значения мгновенных токов, найдем

математическое описание пространственного вектора статорного тока:

- трехфазная симметричная система

токов статора. Подставив в уравнения (2.5) значения мгновенных токов, найдем

математическое описание пространственного вектора статорного тока:

(2.6)

(2.6)

Чтобы упростить уравнения (2.1-2.4) нужно

сделать следующее:

Первые уравнения умножить на  , вторые -

на

, вторые -

на  , третьи -

на

, третьи -

на  , - сложить

раздельно для статора и ротора. Тогда получим:

, - сложить

раздельно для статора и ротора. Тогда получим:

(2.7)

(2.7)

где LS,

LR - собственные

индуктивности статора и ротора, Lm(Θ)

- взаимная

индуктивность между статором и ротором.

Переменные коэффициенты взаимной

индукции в уравнениях для потокосцеплений являются результатом того, что

уравнения равновесия эдс для статора записаны в неподвижной системе координат,

связанной со статором, а уравнения равновесия эдс для ротора записаны во

вращающейся системе координат, связанной с ротором. Метод пространственного

вектора позволяет записать эти уравнения в единой системе координат, вращающейся

с произвольной скоростью  . В этом

случае уравнения (2.7) преобразуются к виду:

. В этом

случае уравнения (2.7) преобразуются к виду:

(2.8)

(2.8)

где  , p - число

полюсов в машине.

, p - число

полюсов в машине.

В уравнениях (2.8) все коэффициенты

являются величинами постоянными, имеют четкий физический смысл и могут быть

определены по паспортным данным двигателя, либо экспериментально.

Момент в уравнении (2.4) является

векторным произведением любой пары векторов. Из уравнения (2.8) следует, что

таких пар может шесть  ;

;  ;

;  ;

;  ;

;  ;

;  . После

выбора той или иной пары уравнение момента приобретает определенность, а

количество уравнений в системе (2.8) сокращается до двух. Кроме того в

уравнениях (2.3) и (2.4) векторные величины момента и скорости могут быть

заменены их модульными значениями. Это является следствием того, что

пространственные векторы токов и потокосцеплений расположены в плоскости,

перпендикулярной оси вращения, а векторы момента и угловой скорости совпадают с

осью. В системах мехатроники для определения электромагнитного момента

асинхронной машины, как правило, в качестве переменных состояния выбираются:

. После

выбора той или иной пары уравнение момента приобретает определенность, а

количество уравнений в системе (2.8) сокращается до двух. Кроме того в

уравнениях (2.3) и (2.4) векторные величины момента и скорости могут быть

заменены их модульными значениями. Это является следствием того, что

пространственные векторы токов и потокосцеплений расположены в плоскости,

перпендикулярной оси вращения, а векторы момента и угловой скорости совпадают с

осью. В системах мехатроники для определения электромагнитного момента

асинхронной машины, как правило, в качестве переменных состояния выбираются:

(2.9)

(2.9)

Обобщенная система уравнений для описания

асинхронной машины принимает вид:

(2.10)

(2.10)

2.2 Асинхронная машина

с короткозамкнутым ротором

Схема асинхронной машины с

короткозамкнутым ротором (АКЗ) получается из обобщенной схемы (рисунок 2.1),

если обмотки ротора замкнуть накоротко. При этом в общих уравнениях (2.10)

следует положить  .

.

(2.11)

(2.11)

Для динамических систем необходимо

учитывать переходные электромагнитные процессы в машине. В этом случае в

качестве пары переменных, описывающих машину, оставим пространственные векторы

тока статора и потокосцепления ротора  , тогда уравнения (2.11) после

соответствующих преобразований примут вид:

, тогда уравнения (2.11) после

соответствующих преобразований примут вид:

(2.12)

(2.12)

где  - безразмерные коэффициенты.

- безразмерные коэффициенты.

2.3 Анализ асинхронной

машины с короткозамкнутым ротором

.3.1 Анализ АКЗ в

неподвижной системе координат

Для того чтобы лучше понять физические процессы,

происходящие в АКЗ исследуем машину в различных системах координат, сравним

результаты и сделаем некоторые выводы, необходимые при построении замкнутых

систем на базе этой машины. Заметим, что для представления пространственных

векторов используется комплексная плоскость.

В неподвижной системе комплексной

системе координат ( )

вещественная ось обозначается α, а мнимая β. Пространственные

вектора в этом случае раскладываются по осям:

)

вещественная ось обозначается α, а мнимая β. Пространственные

вектора в этом случае раскладываются по осям:

Подставив эти значения в уравнения

(2.12) и приравняв отдельно вещественные и мнимые части, получим:

(2.13)

(2.13)

Система уравнений (2.13) в

операторной форме принимает вид:

(2.14)

(2.14)

где

Структурная схема АКЗ, построенная по уравнениям

(2.14), показана на рисунке 2.2

Рисунок 2.2 - Структурная схема асинхронной

машины с короткозамкнутым ротором в неподвижной системе координат

Для моделирования выберем АКЗ 20HP (15kW) из

библиотеки SimPowerSystem со

следующими паспортными данными и параметрами:  Гц,

Гц,  Ом.,

Ом., Ом.,

Ом., Гн,

Гн,  Гн, J= 0.102 кгм

Гн, J= 0.102 кгм , p=2.

Коэффициенты необходимые для моделирования уравнений (2.14) помещены в таблицу

2.1.

, p=2.

Коэффициенты необходимые для моделирования уравнений (2.14) помещены в таблицу

2.1.

Таблица 2.1 - коэффициенты для моделирования

|

Коэффициенты

|

r

|

|

|

|

|

|

Единицы

измерения

|

Ом

|

c

|

c

|

|

Гн

|

|

Значение

|

0.4285

|

0.0046

|

0.2956

|

0.9848

|

0.00196

|

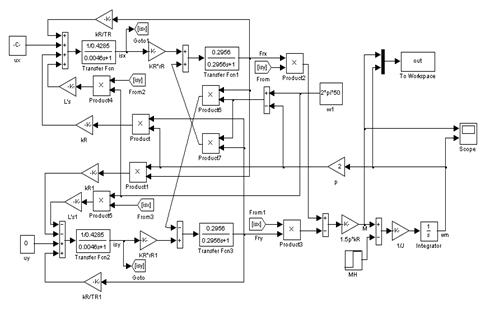

Модель АКЗ, построенная по уравнениям (2.14),

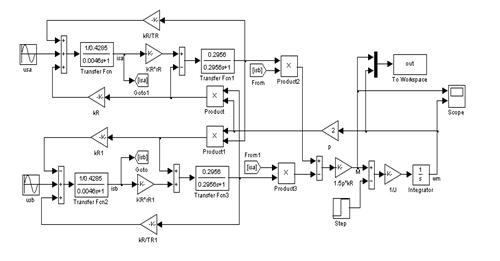

представлена на рисунке 2.3.

Рисунок 2.3 - Модель асинхронной машины с

короткозамкнутым ротором в неподвижной системе координат

На вход модели в момент времени  подаются

напряжения

подаются

напряжения  реализуя,

тем самым, прямой пуск.

реализуя,

тем самым, прямой пуск.

Рисунок 2.4 - Переходные процессы при пуске и

набросе нагрузки

2.3.2 Анализ АКЗ во

вращающейся системе координат

Во вращающейся с относительной

угловой скоростью  в системе

координат с вещественной осью «x» и мнимой осью «y» уравнения

(2.12) в операторной форме запишутся в виде:

в системе

координат с вещественной осью «x» и мнимой осью «y» уравнения

(2.12) в операторной форме запишутся в виде:

,

,

, (2.15)

, (2.15)

,

,

,

,

.

.

Структурная схема АКЗ и ее модель зависит от

выбора базового вектора, который определяет скорость вращения координат. За

базовый вектор принимается тот, который при анализе совмещается с одной из осей

системы координат.

Так если за базовый вектор принять

вектор  , то система

координат будет вращаться со скоростью

, то система

координат будет вращаться со скоростью  равной угловой частоте напряжения

питания. Кроме того, если совместить вектор

равной угловой частоте напряжения

питания. Кроме того, если совместить вектор  с осью x вращающейся

системы координат, то в уравнениях (2.15) следует принять

с осью x вращающейся

системы координат, то в уравнениях (2.15) следует принять  .

.

,

,

, (2.16)

, (2.16)

,

,

,

,

.

.

Модель, построенная по уравнениям (2.16)

представлена на рисунке 2.5, а переходные процессы в ней - на рисунке 2.6 В

этой модели напряжение питания и частота, являясь переменными режима, могут

изменяться независимо друг от друга.

Математическое описание АКЗ во вращающейся

системе координат, совмещенной с вектором напряжения - является основой для

синтеза асинхронных систем с частотными способами управления.

Рисунок 2.5 - Модель АКЗ во вращающейся системе

координат с базовым вектором напряжения

Рисунок 2.6 - Переходные процессы в АКЗ при

пуске и набросе нагрузки

Сравнивая результаты моделирования в неподвижной

и во вращающейся системе координат, можно сделать вывод об их полной

идентичности.

Это доказывает, что для анализа собственно

электрической машины выбор системы координат не играет роли. Однако, для

синтеза замкнутых систем выбор системы координат является решающим.

Это обстоятельство особенно проявляется при

синтезе параметров регуляторов и при моделировании всей системы в пакете SIMULINK,

т.к. при решении задач в этом пакете существуют ограничения, которые можно

обойти только при правильном выборе системы координат.

Математические описания АКЗ, рассмотренные выше,

справедливы для случая питания машины от источника напряжения. Таким источником

может быть сеть или автономный инвертор напряжения, который в замкнутых

системах выполняет функцию силового регулятора.

Также как в системах постоянного тока, силовой

регулятор в системах переменного тока может быть охвачен релейной обратной

связью. В этом случае силовой регулятор представляет из себя источник тока.

Рассмотрим свойства АКЗ при питании от источника тока.

При реализации в системе релейных токовых

контуров АКЗ управляется от источника тока, переменными режима в этом случае

становятся токи статора и уравнения (2.16) принимают вид:

,

,  ,(2.17)

,(2.17)

,

,

.

.

Если в качестве базового вектора

принять вектор тока статора  и совместить его с осью x системы

координат, то система уравнений (2.17) перепишется в виде:

и совместить его с осью x системы

координат, то система уравнений (2.17) перепишется в виде:

,

,

,

(2.18)

,

(2.18)

,

,

.

.

Структура АКЗ, построенная по уравнениям (2.18)

представлена на рисунке 2.7. В этой структуре ток статора и частота, являясь

переменными режима, могут изменяться независимо друг от друга.

Математическое описание АКЗ во вращающейся

системе координат, совмещенной с вектором тока - является основой для синтеза

асинхронных систем с частотно - токовыми способами управления.

Рисунок 2.7 - Структура асинхронной машины с

короткозамкнутым ротором при питании от источника тока с базовым вектором тока

статора

Если за базовый вектор принять

вектор потокосцепления ротора и совместить вектор  с осью x вращающейся

системы координат, то в уравнениях (2.15) следует принять

с осью x вращающейся

системы координат, то в уравнениях (2.15) следует принять  .

.

Тогда при питании статорных обмоток

от источника напряжения получим:

,

,

, (2.19)

, (2.19)

,

,

.

.

Существенной особенностью этой математической

модели является то обстоятельство, что угловая скорость вращения системы

координат зависит от значений переменных состояния машины и определяется из

четвертого уравнения системы (2.19).

(2.20)

(2.20)

Структура АКЗ во вращающейся системе координат

совмещенной с потокосцеплением ротора и управлением от источников напряжения

показана на рисунке 2.8.

Рисунок 2.8 - Структурная схема асинхронной

машины с короткозамкнутым ротором во вращающейся системе координат при питании

от источника напряжения с базовым вектором потокосцепления ротора

При питании статорных обмоток от источников тока

уравнения (2.19) преобразуются к виду:

,

,

,

(2.21)

,

(2.21)

,

,

.

.

Структура АКЗ во вращающейся системе координат

совмещенной с потокосцеплением ротора и управлением от источников тока показана

на рисунке 2.9.

Рисунок 2.9 - Структурная схема асинхронной

машины с короткозамкнутым ротором во вращающейся системе координат при питании

от источника тока с базовым вектором потокосцепления ротора

Можно заметить, что при постоянном

сигнале  электромагнитный

момент машины определится только составляющей тока статора

электромагнитный

момент машины определится только составляющей тока статора  . В этом

случае структура АКЗ повторяет структуру двигателя постоянного тока при

управлении по цепи якоря.

. В этом

случае структура АКЗ повторяет структуру двигателя постоянного тока при

управлении по цепи якоря.

Математическое описание АКЗ во

вращающейся системе координат совмещенной с потокосцеплением ротора, как при

питании АКЗ от источника напряжения, так и при питании АКЗ от источника тока,

является основой для синтеза асинхронных систем с векторным управлением.

2.4 Структурные модели

замкнутых асинхронных систем с векторным управлением

Математическое описание и

структурная схема АКЗ при его питании от источника напряжения для случая, когда

базовым вектором является вектор потокосцепления ротора, приведены выше

(уравнения 2.19, 2.20, рисунок 2.8). В этом случае, как это видно из

структурной схемы (рисунок 2.8), АКЗ, как объект управления, имеет два

взаимосвязанных канала. Канал по составляющей x, определяющий потокосцепление

ротора и канал по составляющей y, определяющий составляющую тока  . Если

организовать управление так, чтобы на выходе канала x поддерживать постоянный

сигнал, то потокосцепление ротора будет постоянным, а сигнал в канале y будет

определять момент. В этом случае структурная схема АКЗ повторяет структурную

схему ДПТ. Для такой реализации необходимо в канале x

синтезировать регулятор потокосцепления, на входе которого поддерживать

постоянный сигнал, а в канале y синтезировать регуляторы тока и

скорости.

. Если

организовать управление так, чтобы на выходе канала x поддерживать постоянный

сигнал, то потокосцепление ротора будет постоянным, а сигнал в канале y будет

определять момент. В этом случае структурная схема АКЗ повторяет структурную

схему ДПТ. Для такой реализации необходимо в канале x

синтезировать регулятор потокосцепления, на входе которого поддерживать

постоянный сигнал, а в канале y синтезировать регуляторы тока и

скорости.

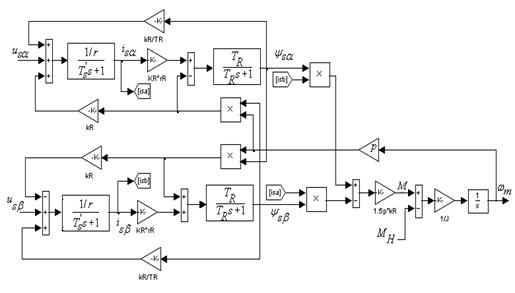

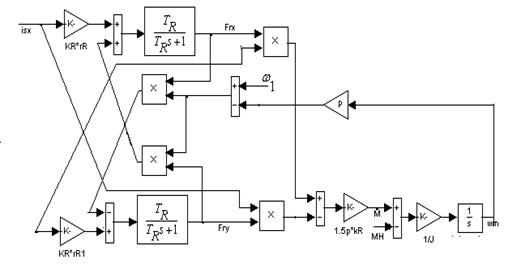

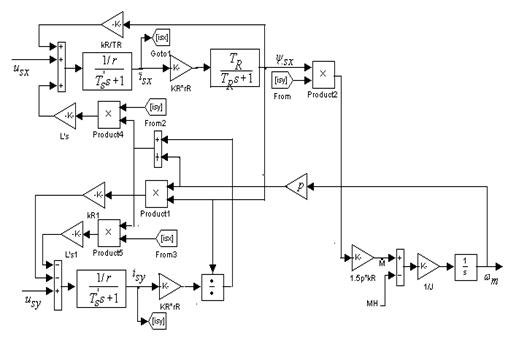

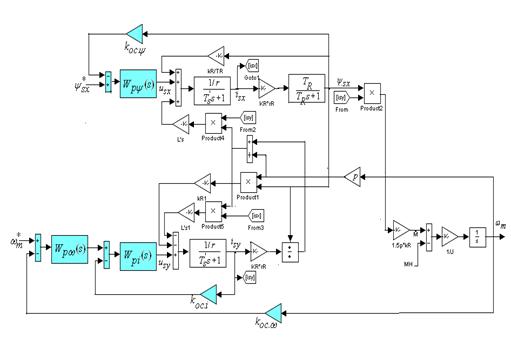

Структурная схема замкнутой

частотной системы с векторным управлением показана на рисунке 2.10.

Рисунок 2.10 - Структурная схема замкнутой

асинхронной системы с векторным управлением

В канале регулирования

потокосцепления ротора, как правило,  , поэтому в качестве регулятора

потокосцепления целесообразно выбрать ПИ - регулятор с передаточной функцией

, поэтому в качестве регулятора

потокосцепления целесообразно выбрать ПИ - регулятор с передаточной функцией  , тогда для

реализации в этом канале оптимума по модулю коэффициент усиления регулятора

рассчитывается из условия:

, тогда для

реализации в этом канале оптимума по модулю коэффициент усиления регулятора

рассчитывается из условия:

(2.22)

(2.22)

Рассчитанный таким образом ПИ - регулятор

компенсирует перекрестные связи в канале x.

Для компенсации влияния перекрестных

связей в канале y следует также выбрать ПИ -регулятор

с передаточной функцией  .

.

Тогда передаточная функция

замкнутого токового контура в канале y будет

равна:

при

при  . (2.23)

. (2.23)

При компенсированных перекрестных связях канал y,

отвечающий за момент, полностью аналогичен системе постоянного тока. Для

придания этой системе астатизма по скорости необходимо выбрать ПИ - регулятор

скорости с передаточной функцией

(2.24)

(2.24)

Тогда передаточная функция системы

по возмущению будет равна

при

при  (2.25)

(2.25)

Провал скорости при приложении

момента определится из выражения:

, (2.26)

, (2.26)

что может быть определяющим в выборе

коэффициента усиления регулятора скорости.

Модель асинхронной мехатронной системы вместе с

регуляторами скорости и потока, рассчитанными в соответствии с вышеизложенным

представлена на рисунке 2.11.

Рисунок 2.11- Модель асинхронной векторной

системы

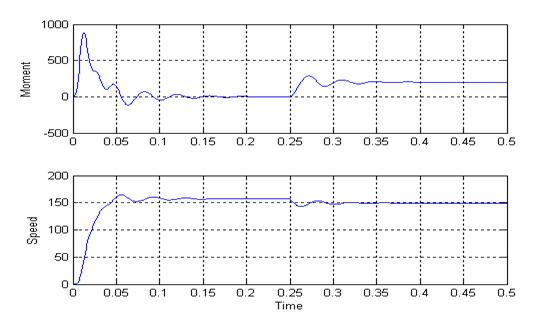

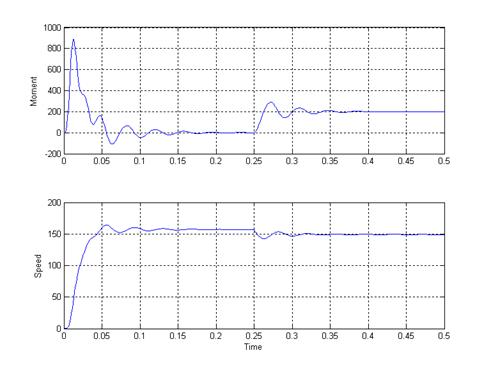

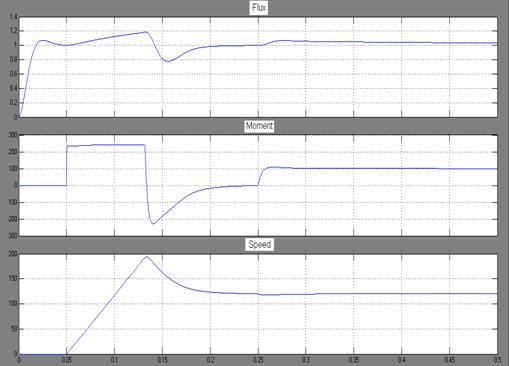

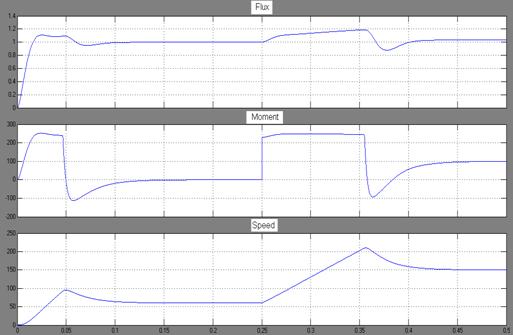

На рисунках 2.12, 2.13 показаны результаты

моделирования системы при различных сигналах управления.

Рисунок 2.12 - Переходные процессы при сигнале

управления w = 120 рад/с

Рисунок 2.13 - Переходные процессы при изменении

сигнала управления w = 60 рад/с

и w = 150 рад/с

2.5 Выводы по главе

В данной главе приведено математическое

обоснование асинхронного электродвигателя. Исследовано на моделях поведение АКЗ

при анализе в различных системах координат (неподвижная, вращающаяся), а так же

при питании от источников напряжения и тока.

Была построена и промоделирована математическая

модель замкнутой асинхронной системы с векторным управлением, при питании от

источника напряжения и различных управляющих сигналах. В математическую модель

изначально заложены все необходимые преобразования:

· преобразование системы координат;

· ориентация системы координат по оси

потокосцепления ротора;

Таким образом, рассмотрев модель векторного

управления, можно сделать вывод, что данный способ управления полностью

удовлетворяет требованиям системы регулирования асинхронного электродвигателя,

отвечающего за управление скоростью вращения пневматической шины: плавный пуск,

останов и высокую точность регулирования скорости вращения двигателя.

3. ФУНКЦИОНАЛЬНЫЕ И ПРИНЦИПИАЛЬНЫЕ СХЕМЫ

УСТРОЙСТВ УПРАВЛЕНИЯ СКОРОСТЬЮ И НАГРУЖЕНИЕМ

3.1 Структурная схема

системы управления стендом

Для данного стенда динамических испытаний

пневматических шин предлагается следующая структурная схема управления

скоростью и нагружением.

Структурная схема управления скоростью и

нагружением стенда ускоренных испытаний изображена на рисунке 3.1.

Рисунок 3.1 - Структурная схема

управления скоростью и нагружением стенда ускоренных испытаний

На рисунке 3.1 изображены следующие

функциональные блоки:

- блок силового воздействия на испытываемую

пневматическую шину, приводимый во вращательное движение, за счет силы трения.

Линейное перемещение осуществляется с помощью кривошипно-шатунного механизма

через редуктор шагового двигателя;

- барабан для испытываемой пневматической шины;

АД1 - Асинхронный двигатель, управляющий

скоростью вращения пневматической шины;

АД2 - Асинхронный двигатель, управляющий

скоростной ударной нагрузкой на исследуемую шину.

ШД - Шаговый двигатель, управляющий силовой

нагрузкой блока 1;

РД - Редуктор;

МК1, МК2 и МК3 - микроконтроллеры управляющие

АД1, АД2 и ШГ по выбранным законам управления.

ЭВМ - пульт задания режимов испытаний,

программно-реализованный на персональном компьютере.

3.2 Функциональная

схема управления скоростью

Следует отметить, что функциональные схемы

устройств управления скоростью вращения АД1 и АД2 идентичны. Поэтому в

дальнейшем будет рассмотрена схема управления асинхронным двигателем мощностью

15КВт (АД1), управляющим обкаточным барабаном 2. Для получения наилучших характеристик

скорости вместо зубчатой передачи предлагается прямое соединение вала двигателя

с обкаточным барабаном. Для управления скоростью вращения АД2 предлагается

принципиальная схема, разработанная для управления АД1. Мощность асинхронного

двигателя АД2 составляет 3КВт, поэтому в принципиальной схеме присутствует

запас по мощности, пусковым и рабочим токам. Это позволяет оставить запас на

дальнейшую модернизацию данного стенда, путем внедрения более мощного

двигателя, вплоть до 15КВт. Для этого достаточно просто изменить константы,

отвечающие за характеристики двигателя и параметры ПИД регуляторов в

управляющей программе микроконтроллера (МК2).

Для реализации поставленных задач управления

скоростью функциональная схема устройства выглядит следующим образом:

Рисунок 3.2 - Функциональная схема

системы управления скоростью вращения асинхронного двигателя с короткозамкнутым

ротором

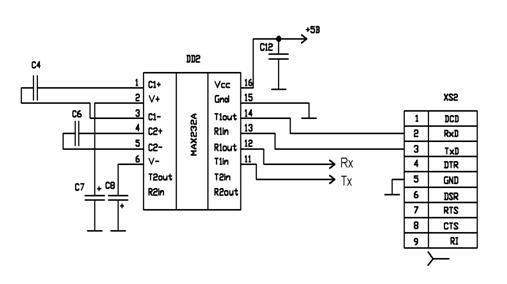

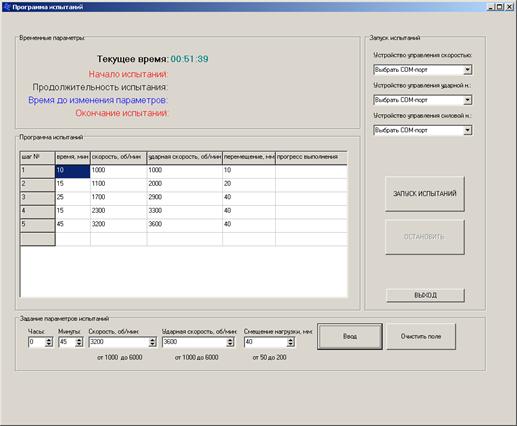

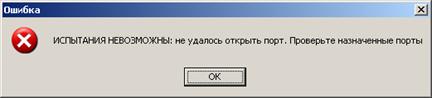

На рисунке 3.2 приведена функциональная схема

системы управления скоростью вращения АКЗ, где представлены следующие блоки: PC

- ЭВМ; RS232 -

драйвер протокола передачи данных RS232;

МК1(МК2) - специализированный микроконтроллер для управления двигателями; ГР -

гальваническая развязка; трехфазный инвертор напряжения, построенный на IGBT-транзисторах;

АКЗ - асинхронный двигатель с короткозамкнутым ротором; ДТ - датчики тока фазы

А и B; ДС - датчик

угловой скорости вращения (энкодер), установленный на валу двигателя.

Сигнал о требуемой скорости вращения через

интерфейс RS232

поступают в микроконтроллер, который выполняет все необходимые преобразования

для векторного управления. Частота вращения согласно техническому заданию

находится в пределах 1000 - 6000 об/мин. Сигнал об аварийном отключении

поступает от микроконтроллера управляющего нагружением.

У привода стенда с микроконтроллером есть

обратная связь, в виде датчиков угловой скорости и датчиков тока фаз A

и B.

3.3 Принципиальная

схема устройства управления скоростью

.3.1 Выбор

измерительных датчиков для системы управления скоростью

В данном дипломной проекте для получения

информации о значениях токов фаз используются датчики на эффекте Холла фирмы

Honeywell. Из множества существующих методов измерения тока, только три из них

объединяет низкая стоимость и массовое производство: резистивный, на основе

токового трансформатора и на основе эффекта Холла. Другие методы находят

применение лишь в дорогостоящем лабораторном оборудовании.

Резистивный метод с использованием токового

шунта является очень распространенным и недорогим. Однако ему свойственны два

недостатка: поглощение мощности и, соответственно, нагрев и отсутствие

электрической изоляции. Вместе с этим индуктивность большинства мощных

резисторов ограничивает частотный диапазон. Низко индуктивные мощные шунты для

ВЧ-приложений более дорогие, но и позволяют работать в диапазоне выше 500 кГц.

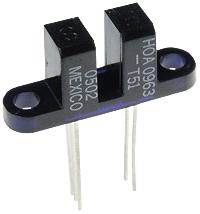

Датчики тока

<#"867647.files/image132.gif">

Рисунок 3.3 - Датчик тока фирмы Honewell

Рисунок 3.4 - Зависимость выходного напряжения

от измерения тока

В качестве датчика угловой скорости используется

инкрементальный энкодер E3

фирмы US

DIGITAL. Инкрементальные

энкодеры предназначены для определения скорости вращения различных валов. Оси

вала и энкодера соединяют механически либо при помощи гибкой переходной муфты,

либо при помощи жесткой втулки, либо энкодер сажают непосредственно на вал,

если ось энкодера полая. В первом случае корпус энкодера жестко соединяют с

корпусом механизма, а несоосность и биения компенсируются деформацией гибкой

втулки. В двух других случаях при помощи штифта корпуса энкодера и механизма

фиксируют от проворачивания друг относительно друга. Внутри энкодера жестко с

валом закреплен стеклянный диск с темными рисками. Источник света и

фотоприемник расположены по разные стороны от диска. Количество света,

приходящего на фотоприемник, меняется в зависимости от положения рисок.

Электронная плата преобразует сигнал с фотоприемника в дискретный выходной

сигнал. Количество импульсов сигнала на один оборот вала совпадает с

количеством рисок на диске инкрементального энкодера. Энкодеры с питанием 5В

имеют изолированные друг от друга выходы, а уровни сигналов совместимы с TTL.

Энкодер E3

имеет следующие свойства:

· Быстрота, легкость сборки и

разборки;

· малые габариты;

· 64 - 2500 тактов за оборот (CPR);

· 256 - 10.000 импульсов за оборот (PPR);

· 2 канала квадратурных

ТТЛ-совместимых выхода;

· дополнительный индекс (3-й канал,

единичный импульс за оборот);

· рабочая температура от -40 °С до

+100 °С.

Максимальное число оборотов в минуту при

различных значениях CPR:

CPR = 2500,

максимальные об/мин = 2400;

CPR = 1000,

максимальные об/мин = 6000;

CPR = 64,

максимальные об/мин = 60000.

Внешний вид данного энкодера представлен на

рисунке 3.5.

Данный энкодер имеет 5 выводов, представленных в

таблице 3.2.

Таблица 3.2 - Выводы энкодера E3

|

1

|

Ground

|

|

2

|

Index

|

|

3

|

A channel

|

|

4

|

+5 Vdc

|

|

5

|

B channel

|

Рисунок 3.5 - Внешний вид датчика угловой

скорости

Компания Microchip

рекомендует использовать со своими микроконтроллерами энкодеры фирмы U.S.

Digital. В данном

дипломном проекте выберем модель E3-1000-1000-IHT

(СPR = 1000).

3.3.2 Выбор

микроконтроллера для реализации векторного управления АД

Для создания гибкой системы управления

микроконтроллер (микропроцессор) должен содержать:

· модуль управления электроприводами

(3…6 каналов ШИМ) с блоком Dead-Band, защищающим силовые полупроводники путем

исключения протекания сквозных токов при переключении;

· таймер, работающий в «квадратурном»

режиме, для приема сигналов от датчика положения (энкодера);

Для реализации векторного управления необходимо,

чтобы АЦП имел как минимум два независимых (не мультиплексированных) канала для

измерения токов в фазах АД.

Таким образом, полноценные системы векторного

управления приводами переменного тока требуют для своей реализации

высокопроизводительный микроконтроллер с широким набором перечисленных выше

встроенных периферийных устройств, допускающих совместную работу и требующих от

центрального процессора минимальных ресурсов на свое обслуживание.[6]

Всем пунктам удовлетворяет микроконтроллер фирмы

Microchip - dsPIC30F2010.

Компания Microchip с 2004 года начала выпуск

нового семейства 16-ти разрядных Flash микроконтроллеров с поддержкой команд

цифровой обработки сигналов dsPIC30F. Высокое быстродействие в 30 MIPS

(миллионов операций в секунду) и эффективная система команд позволяет использовать

контроллеры в сложных системах реального времени.

Ядро dsPIC30F построено по 16-ти разрядной

модифицированной Гарвардской архитектуре с расширенной системой команд,

включающей специфические команды поддержки цифровой обработки сигналов (DSP).

Инструкции процессорного ядра являются 24-разрядными и выполняются за один

машинный цикл (4 периода тактовой частоты), за исключением команд деления,

переходов, команд пересылки данных из регистра в регистр и табличных команд.

Разрядность программного счетчика (24 бита) позволяет адресовать до 4М слов

программной памяти (4М*24бит).

В ядро включена аппаратная поддержка циклов типа

DO и REPEAT, выполнение которых не требует дополнительных издержек программной

памяти и времени на анализ условий окончания. В то же время эти циклы могут

быть прерваны событиями прерывания в любой момент.

Число рабочих регистров увеличено до 16

(W0…W15), каждый регистр массива может выступать как данные, адрес или смещение

адреса. Один из рабочих регистров (W15) выполняет функции программного

указателя стека для прерываний и вызовов подпрограмм.

В системе команд ядра dsPIC30F присутствуют два

класса команд: микроконтроллерные инструкции (MCU) и команды цифровой обработки

сигналов (DSP). Оба этих класса равноправно интегрированы в архитектуру

контроллера и обрабатываются одним ядром. В контроллерах dsPIC поддерживаются

различные типы адресации, а система команд оптимизирована для получения

максимальной эффективности при программировании на языке высокого уровня Си.

Помимо обычных модулей широтно-импульсной

модуляции (ШИМ) в контроллерах dsPIC существуют специализированные модули,

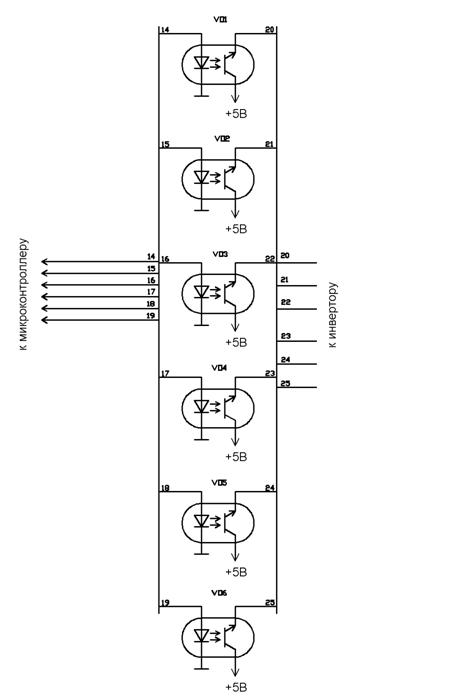

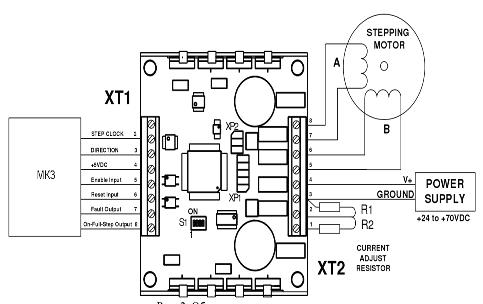

которые призваны облегчить формирование многоканальных синхронизированных