Точность ступенчато регулируемого привода металлорежущих станков. Бесступенчатое регулирование привода

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ДОНСКОЙ

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра «ИОАТК»

Реферат

На тему: «Точность ступенчато

регулируемого привода металлорежущих станков. Бесступенчатое регулирование

привода»

Выполнила:

Соловьева К.В.

Ростов-на-Дону

Введение

Изготовление большинства деталей машин, работающих в любой отрасли

промышленности невозможно без применения металлообрабатывающих станков.

История создания отечественных станков начинается с середины 17 - начала

18 века, когда совершенствовалось производство в Тульско-Каширской группе

оружейных заводов. Выдающийся русский механик А.К. Нартов, возглавляющий

токарную мастерскую Петра Первого, изобрел токарный станок с механическим

суппортом. В то время некоторые станки были направлены в качестве

дипломатического подарка в Париж и Берлин.

Развитие машиностроения непосредственно связано с совершенствованием технологических

машин и в первую очередь станков и станочного оборудования.

В условиях рыночной экономики развитие машиностроения должно

осуществляться интенсивными методами, в первую очередь за счёт автоматизации и

механизации, использования прогрессивных технологий. Постоянное обновление

ассортимента продукции при высокой производительности труда и снижения затрат

на производство предусматривается использование станков с ЧПУ, обрабатывающих

центров и автоматических линий на их основе.

Современное серийное производство подразумевает использование

оборудование, оснащённое системами ЧПУ. Применение числового программного

управления не только изменило характер организации производства, но и коренным

образом повлияло на конструкцию самих станков. Изменился принцип построения

кинематических схем и компоновок станков. Разветвлённые кинематические связи

уступили место элементарно простым связям с автономным приводом по каждой из

координат перемещения.

1. компоновочные

схемы станков

Технологические возможности оборудования с ЧПУ зависят от конструктивных

решений отдельных узлов данного оборудования, его компоновки и от совершенства

системы управления. Токарные многоцелевые станки разработаны, в основном, на

базе универсальных токарных станков с ЧПУ, поэтому включают в себя все типовые

узлы обычного токарного станка в сочетании с оригинальными узлами.

Рассмотрим наиболее общую классификацию токарных многоцелевых станков.

. По наличию возможности обработки заготовки с двух сторон ТМС

подразделяют на следующие группы:

для односторонней обработки с одного установа;

для двусторонней обработки с автоматическим перехватом заготовки во

вспомогательный шпиндель.

Первая группа станков в большинстве случаев имеет один крестовый суппорт

с револьверной головкой или однопозиционную инструментальную головку с

автоматической сменой оправок из магазина. После окончания обработки заготовки

с одной стороны она с помощью оператора она может быть вынута из патрона, и

выведена из рабочей зоны для продолжения обработки на другом рабочем месте.

Станки второй группы имеют вспомогательный шпиндель, закрепляемый или в

одной из позиций револьверной головки, или в подвижной бабке. При такой

компоновке после окончания обработки с одной стороны заготовки, закрепленной в

основном шпинделе, осуществляется выбор позиции револьверной головки, где

находится вспомогательный шпиндель. Суппорт с данной револьверной головкой

перемещается в нужную координату, где патрон вспомогательного шпинделя

перехватывает заготовку. Процедуру перехвата можно осуществлять как в

статическом состоянии, когда заготовка не вращается, так и в процессе вращения.

В последнем случае нужна точная синхронизация двух шпинделей.

. По числу суппортов ТМС подразделяют на:

односуппортные;

двухсуппортные;

двухсуппортные с дополнительным подвижным суппортом;

двухсуппортные с дополнительным неподвижным суппортом.

Станки первой группы просты по конструкции и оснащены трехкоординатными

системами управления с возможностью перемещения одновременно по двум или трем

координатам (прямоугольным или полярным).

Станки второй группы более совершенны и, как было показано выше, обладают

значительно большими технологическими возможностями и обеспечивают большую

производительность. Однако они сложнее по конструкции и оснащаются четырех или

пятикоординатными системами управления с возможностью одновременного

перемещения по четырем координатам.

Станки третьей группы имеют подвижный дополнительный суппорт, где крепят,

в большинстве случаев, один резец (например: отрезной), перемещающийся с

заданной скоростью вдоль одной из координатной осей.

Станки четвертой группы имеют дополнительный неподвижный суппорт с одним

или несколькими вращающимися или неподвижными инструментами. Их используют для

обработки второй стороны заготовки, закрепленной во вспомогательном шпинделе.

Заданная скорость подачи в этом случае обеспечивается перемещением револьверной

головки, в которой находится инструментальный шпиндель.

. По типу управления координатой С выделяют ТМС:

с фиксацией шпинделя в одном положении;

с дискретным позиционированием шпинделя;

с позиционированием шпинделя по управлению от систему ЧПУ по координате

С;

с непрерывным управлением по координате С и возможностью

интерполирования.

Первая группа станков позволяет изготавливать детали только с одним пазом

или отверстием, местоположение которых не завязано по углу с какими-либо

другими элементами детали (рис. 1).

Рисунок 1

Вторая группа станков может обеспечить дискретное позиционирование

шпинделя в определенных позициях аналогично использованию делительной головки

при сверлении или фрезеровании. Угол поворота и число повторений заранее

задается специальным механизмом. Такие станки позволяют выполнить обработку

фланцев с отверстиями под болты, фрезерование шлицев, многогранников и т.д.

Станки с таким конструктивным решением способа поворота шпинделя на заданный

угол встречаются крайне редко.

Третья группа станков обеспечивает позиционирование шпинделя по

управляемой от системы ЧПУ координате С с заданной дискретностью. Такие станки

позволяют получать детали, примеры которых показаны на рис.

Четвертая группа станков оснащается контурными (непрерывными) системами

ЧПУ, которые обеспечивают как угловое позицианирование шпинделя, так и

непрерывное его вращение в заданном направлении с заданной частотой. При этом

привод работает в следящем режиме с обратной связью по угловому положению

шпинделя. На таких станках можно выполнять операции по фрезерованию фигурных

пазов на внешней цилиндрической поверхности и на торце, обрабатывать

поверхности кулачков (рис. 2).

Рисунок 2

. По наличию возможности обработки пазов немерным инструментом или

наличию на станке физической координатной оси Y ТМС подразделяют на следующие

группы:

не имеющие специальных узлов или механизмов, обеспечивающих такой вид

обработки;

обеспечивающие такой вид обработки за счет перемещения по координатной

оси Y, перпендикулярной плоскости XZ, передней бабки с главным шпинделем;

обеспечивающие такой вид обработки за счет перемещения по координатной

оси Y инструментальной головки;

обеспечивающие такой вид обработки за счет круговой координаты А.

Рисунок 3

Данный классификационный признак требует некоторых пояснений. Возможность

обработки паза немерным инструментом или обработка «в разгонку» означает

образование профиля паза, канавки или другого аналогичного инструмента с

заданной шириной не за счет размера инструмента, а за счет нескольких рабочих

ходов инструментом меньшего размера, как показано на рис. 3. При втором способе

достигают большей точности об работки и

Следует отметить, что о наличие на станке физической координаты Y

необходимо при обработке заготовок больших диаметров, когда сформировать

боковую плоскость или обеспечить обработку паза за один ход мерным инструментом

не удается вследствие больших размеров данного элемента заготовки.

. По способу синхронизации вращения инструментального шпинделя с

вращением основного шпинделя различают ТМС:

без синхронизации;

с электрической синхронизацией;

с механической синхронизацией.

В станках первой группы вращение инструмента и вспомогательного шпинделя

осуществляется от индивидуального электродвигателя без какой-либо синхронизации

с приводом вращения основного шпинделя. В этом случае технологические

возможности станков несколько ограничены, так как исключается выполнения на них

целого ряда технологических переходов, требующих такой синхронизации.

Станки второй группы, к которой относиться большинство ТМС, оснащенных

вспомогательным шпинделем, имеют электрическую синхронизацию вращения основного

шпинделя с вращением инструментальных оправок и вспомогательного шпинделя. При

этом привод инструментальных оправок и вспомогательного шпинделя осуществляется

от индивидуального двигателя постоянного тока с бесступенчатым регулированием.

Станки третьей группы имеют механическую синхронизацию вращения

инструментальных оправок и вспомогательного шпинделя с вращением основного

шпинделя. В этом случае обеспечивается точность синхронного вращения, а

следовательно, наибольшая точность обработки.

. По способу передачи вращения на инструмент ТМС подразделяют на

следующие группы:

с разветвленным приводом вращающихся инструментов;

с вращением инструмента в одной индексируемой позиции.

Станки первой группы обеспечивают вращение инструмента во всех позициях

револьверной головки, где он установлен. Вращение может осуществляться по

следующим схемам: двигатель - ременная передача - разветвленный привод -

инструментальные оправки; двигатель - ременная передача центральное приводное

зубчатое колесо - разветвленный привод - инструментальные оправки. Недостатком

такого конструктивного решения является низкий КПД за счет потерь мощности на

холостое вращение инструмента в нерабочих позициях и ограниченное число

приводных позиций. Однако надежность разветвленного привода несколько выше, и

непрерывно вращающийся инструмент уменьшает возможность налипания стружки на

неработающий в данный момент инструмент.

Станки второй группы обеспечивают вращение инструмента только в одной

индексируемой позиции. Такая конструкция имеет более высокий КПД, не

ограничивает число приводных позиций, но имеет большие габаритные размеры и

требует специальных датчиков контроля для проверки состояния зацепления

инструментальной оправки в рабочей позиции с приводным механизмом.

. По способу смены инструмента различают ТМС:

с одной револьверной головкой;

с двумя револьверными головками на одном крестовом суппорте;

с двумя независимыми револьверными головками;

с инструментальной головкой на одну рабочую позицию с автооператором и

инструментальным магазином;

с одной револьверной головкой, автооператором и инструментальным

магазином;

Рисунок 4 - Различные варианты компоновок ТМС для обработки корпусных

деталей: а - горизонтальный с неподвижной стойкой и крестовым поворотным

столом; б - горизонтальный с подвижными по одной оси координат поворотным

столом и стойками; в - горизонтальный с неподвижным поворотным столом и

крестовой стойкой; г - горизонтальный с подвижным по одной линейной оси с

поворотно-наклонным столом; д - с поворотным вокруг горизонтальной оси

координат столом; е - вертикальный с неподвижной стойкой и крестовым столом; ж

- вертикальный двухстоечный с подвижным столом и поперечиной; з - вертикальный

двухстоечный с подвижным порталом

Приводом станка называется совокупность механизмов, обеспечивающих

получение одного элементарного (вращательного или поступательного) движения.

По своим функциям и конструктивному исполнению приводы подразделяются:

1. главного движения;

2. подач и вспомогательных перемещений;

3. вращательного и поступательного

движения;

4. ступенчатого и бесступенчатого

регулирования;

5. механические, гидравлические,

электрические.

Для чтения кинематических схем станков предусматриваются условные

обозначения их элементов по ГОСТ 2770-68.

. Привод главного движения

Источниками движения в этом приводе могут быть асинхронные

электродвигатели, в том числе и высокоскоростные, электродвигатели постоянного

тока, гидродвигатели в виде обратимых гидронасосов для вращательного и в виде

гидроцилиндров для поступательного движения. Настроечный орган привода,

позволяющий регулировать параметры главного движения, может состоять из

различных элементов, обеспечивающих ступенчатое и бесступенчатое регулирование,

т.е. регулирование, при котором дополнительное звено получает несколько

различных значений частот вращения или чисел двойных ходов в заданных пределах,

например, n1; n2;n3...nz, или любое

значение в пределах n1...nz.

Наиболее распространенные элементы привода для ступенчатого регулирования

показаны на рис. 5, 6 и 7. Регулирование может осуществляться сменными

зубчатыми колесами, как во многих моделях зубообрабатывающих станков. Основным

достоинством такого привода является простота. Однако его применение

целесообразно лишь в том случае, когда не требуется частых переключений, так

как время, потребное на настройку, сравнительно велико.

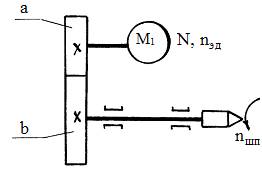

Рис. 5. Регулирование с помощью сменных зубчатых колес.

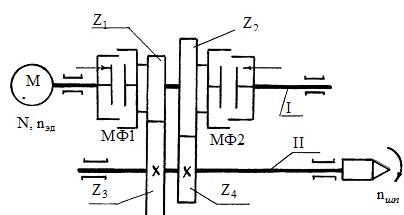

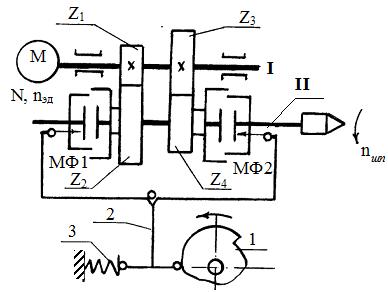

Ступенчатое регулирование можно осуществлять при помощи муфт и зубчатых

колес, находящихся в постоянном зацеплении (рис.17).

Рис. 6. Регулирование с помощью зубчатых колес и муфт.

При

включении муфты МФI влево крутящий момент на шпиндель передается через пару  , а при включении вправо - через пару

, а при включении вправо - через пару  . Здесь могут применяться как кулачковые, так и

фрикционные муфты, управляемые вручную, от электромагнита или от гидравлики.

Такой способ переключения позволяет его автоматизировать. На основе

переключения муфтами созданы автоматические коробки скоростей (АКС),

применяемые в станках с ЧПУ.

. Здесь могут применяться как кулачковые, так и

фрикционные муфты, управляемые вручную, от электромагнита или от гидравлики.

Такой способ переключения позволяет его автоматизировать. На основе

переключения муфтами созданы автоматические коробки скоростей (АКС),

применяемые в станках с ЧПУ.

В

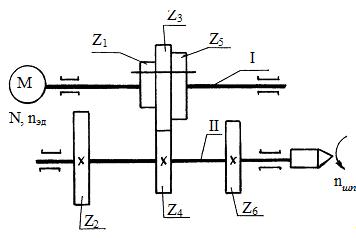

приводах главного движения станков широко применяется регулирование при помощи

передвижных блоков зубчатых колес (рис.7).

Рис.7. Регулирование с помощью передвижных блоков зубчатых колес.

Блок

колес z1; z3 и z5 может перемещаться на

скользящей шпонке или по шлицам вдоль оси вала I и обеспечить поочередное

зацепление  ;

; ;

; .

.

Переключение

подвижными блоками колес применяется в коробках скоростей токарных,

сверлильных, фрезерных и других станков.

В

ряде случаев в приводе главного движения применяется сочетание из перечисленных

устройств.

При

бесступенчатом регулировании частоты вращения в приводе главного движения

применяют электродвигатели постоянного тока, обладающие, однако, тем

недостатком, что при небольшом диапазоне регулирования, определяемом как

отношение

,

,

требуют

устройств для преобразования переменного тока, которым снабжаются промышленные

предприятия, в постоянный.

Для

бесступенчатого регулирования в станках широко применяют вариаторы, принцип

действия и устройство которых известны из курса "Детали машин".

Диапазоны

регулирования у вариаторов небольшие: Двар = 4...12, поэтому в

приводах станков вариаторы применяются в сочетании со ступенчатой коробкой

скоростей, что позволяет обеспечить заданный диапазон регулирования. Структура

такого привода представлена на рис.8.

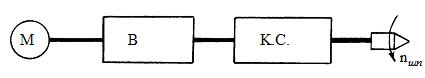

Рис. 8. Структура привода с вариатором (В) и коробкой скоростей (КС).

При включении понижающей передачи в коробке скоростей при помощи

вариатора можно изменить бесступенчато частоту вращения шпинделя от n1

до n2 = n1 Dвар.

При включении на другую, например, повышенную, передачу в коробке

скоростей, можно получить бесступенчатое регулирование в пределах от n2

до nz = n2 Dвар, обеспечив таким образом все

значения частот вращения в пределах от n1 до nz

бесступенчато и общий диапазон регулирования D = Dвар. В ряде

случаев бесступенчатое регулирование в приводе главного движения обеспечивается

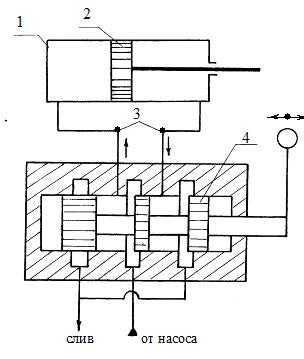

при помощи гидропривода. На рис.9 показана схема работы силового цилиндра,

который может быть использован в протяжных и строгальных станках.

Масло от насоса по трубопроводам через распределитель 4 поступает в левую

полость цилиндра 1, создавая давление, перемещает поршень 2 со штоком вправо.

Масло из правой полости сливается в бак. При изменении положения распределителя

перемещением влево (положение изображено штрихами) масло от насоса начинает

поступать в правую полость цилиндра, а из левой - сливаться в бак. Изменяя

объем жидкости, поступающей в рабочую полость цилиндра в единицу времени, можно

бесступенчато регулировать скорость движения поршня П1.

Рис. 9. Регулирование с помощью гидропривода.

Управление переключением в приводе главного движения осуществляется либо

вручную, либо автоматически. Для ручного переключения каждый переключаемый

элемент - передвижной блок, муфта, распределитель и др. - соединяется с

рукояткой управления, изменение положения которой ведет к перемещению

переключаемого элемента в нужную позицию.

При автоматическом управлении переключение осуществляется при помощи

пружин, электромагнитов или гидравлики, включаемых в работу по заданной

программе.

На рис.10 показана схема переключения фрикционной муфты от кулачка. При

вращении кулачок 1 воздействует на нижний конец рычага 2 и, сжимая пружину 3,

перемещает его влево. При дальнейшем вращении кулачка пружина 3 сначала вернет

рычаг в исходное положение, обеспечивая включение муфты МФ1 то вправо, то влево.

Рис. 10. Управление фрикционными муфтами с помощью кулачка.

. Привод подач

В качестве источника движения в приводах подач могут быть как отдельные

электродвигатели, асинхронные, регулируемые ступенчато, и нерегулируемые, и

постоянного тока, регулируемые бесступенчато, так и вращающиеся валы других

механизмов станков, чаще всего шпиндели. В приводе подач широко применяются

гидравлические двигатели.

Для ступенчатого регулирования в приводе подач применяют такие механизмы,

как гитары сменных колес (рис. 11), конус Нортона (рис. 12), обратный конус с

вытяжной шпонкой (рис. 13), передвижные блоки колес (рис. 14), зубчатые

передачи, переключаемые муфтами и другие.

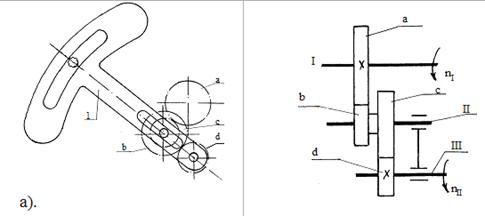

Гитары сменных колес в приводах подач чаще применяются двупарные, при

этом оси колес a и d фиксированы, а ось блока колес b и c может изменять свое

положение. Она размещается в пазу рычага 1, обеспечивая зацепление колес с и d.

Рис.11. Регулирование подачи с помощью гитары сменных зубчатых колес.

Для зацепления колес а и b рычаг 1 поворачивается вокруг оси вала Ш и

фиксируется в другом пазу. При подборе чисел зубьев сменных колес

руководствуются условием зацепляемости:

а + b ³ с +

(15...20);

с + d ³ b +

(15...20).

При наличии стандартных наборов сменных колес такой способ регулирования

обеспечивает практически любое потребное значение передаточного отношения

гитары ix. В этом заключается основное достоинство двухпарной гитары

сменных колес. К недостаткам можно отнести длительность настройки и пониженную

жесткость, вызванную наличием подвижных стыков.

Наиболее широко этот механизм применяется в приводе подач токарных и

зубообрабатывающих станков.

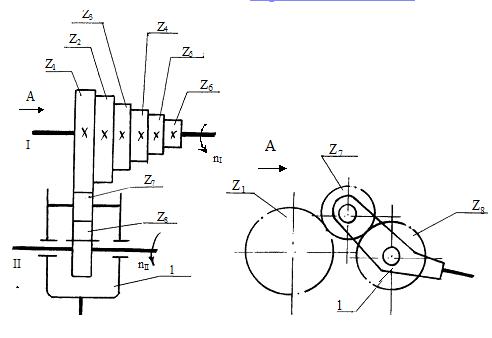

Регулирование при помощи конуса Нортона (рис. 12) чаще всего встречается

в коробках подач токарных станков. При повороте каретки по часовой стрелке

колес z7 выходит из зацепления с колесом z1. Перемещая

каретку 1 вдоль вала II, можно установить колесо z7 против любого

колеса конуса, а повернув каретку 1 против часовой стрелки, зацепить с ним колесо

z7.

Рис. 12. Регулирование с помощью конуса Нортона

токарный станок муфта гидропривод

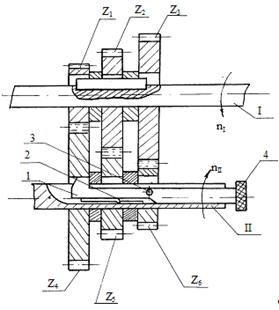

В обратном конусе с вытяжной шпонкой (рис.13) колеса z1; z2;

z3 соединены с валом 1. Колеса z4; z5; z6

сидят на валу II свободно. Шпонка 1 размещается в пазу вала II, постоянно

поджимается пружиной 2 и связана шарниром 3 с рукояткой 4, за которую ее можно

перемещать вдоль вала II, вводя последовательно в шпоночные пазы колес z4;

z5; z6, обеспечивая таким образом передачу крутящего

момента соответствующей парой колес.

Наиболее широкое применение этот механизм нашел в коробках подач

сверлильных станков.

Переключение передвижными блоками колес и муфтами в приводах подач и

главного движения аналогичны.

Бесступенчатое регулирование в приводе подач осуществляется теми же

устройствами, что и в приводе главного движения, однако наиболее широко

используются электродвигатели постоянного тока и гидравлический привод.

Рис. 13. Регулирование подачи с помощью обратного конуса с вытяжной

шпонки.

В современных станках все большее распространение получает привод подач,

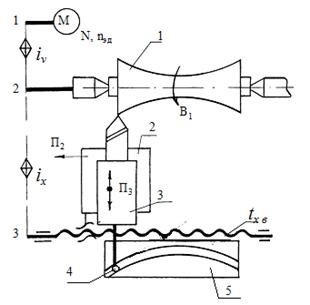

управляемый автоматически по разработанной заранее программе. На рис.14

показана схема точения фасонного тела вращения. Заготовка 1 получает главное

вращательное движение B1. Резец вместе с кареткой 2 получает

равномерное поступательное движение П2 от ходового винта t1,

а каретка 3, имеющая возможность перемещаться в поперечном направлении, связана

щупом 4 с копиром 5. При перемещении П3 вершина резца будет

повторять траекторию движения щупа, скользящего по копиру. Сменив копир, можно

изменить форму обрабатываемой поверхности.

Таким образом, здесь программоносителем является копир, форма которого

повторяется на обработанной поверхности. По такому методу работают все

копировальные станки, правда, не все из них имеют прямую механическую связь

щупа с резцом, как показано на схеме. Во многих копировальных станках для

уменьшения сил, действующих на щуп и копир, применяются так называемые следящие

гидравлические или электрические устройства.

Рис. 14. Обработка фасонной поверхности с помощью копира.

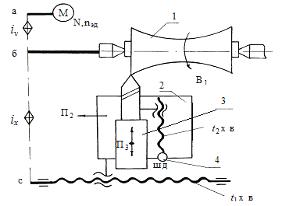

Аналогичную задачу точения фасонного тела вращения можно решить и по

схеме, представленной на рис. 15. Здесь поперечное перемещение П3

осуществляется от отдельного двигателя ШД, включение и изменение скорости

вращения которого производится по записанной, например, на перфорированной

ленте программе так, чтобы обеспечивалась необходимая зависимость П3

= f (П2). Эта запись может быть выполнена в виде отверстий,

соответствующих координатам положения вершины резца в каждый момент, т.е.

программа представляется последовательным рядом чисел).

Рис. 15. Схема привода подач управляемого от устройства ЧПУ.

Для бесступенчатого регулирования движений применяют

электрическое и гидравлическое регулирование, а также регулирование

механическими вариаторами. Бесступенчатые приводы удобны в эксплуатации, однако

они пока сложны, маломощны и имеют низкий КПД. Гидравлические приводы обеспечивают

бесступенчатое регулирование и прямолинейное движение в приводе главного

движения протяжных, строгальных и долбежных станков, в приводе подач и

вспомогательных перемещений. Гидроприводы вращения также обеспечивают

бесступенчатое регулирование и имеют малые габариты.

В приводах металлорежущих станков применяются ременные,

цепные, зубчатые, реечные, винтовые, червячные и другие передачи. Для анализа

движений различных органов станков применяют упрощенные и условные схемы

механизмов, дающие наглядное представление о кинематике станков. Кинематической

цепью называется совокупность звеньев или механизмов, предназначенных для

передачи движения. Кинематическая схема станка - условное изображение в одной

плоскости механизмов станка в их совокупности. Кинематические цепи могут иметь

как постоянные взаимодействующие звенья, так и сменные. Группа сменных

взаимодействующих элементов (зубчатые колеса, кулачки, шкивы) называется узлом

настройки.

Расчетные перемещения - такие перемещения конечных звеньев

кинематической цепи, из которых одно принято исходным, а другое - вычисляемым.

Подобное исчисление редко используется, когда речь касается такой

необходимости, как энергосбережение <http://www.pr52.ru/products/234>.

Зависимость, связывающая расчетные перемещения конечных звеньев кинематической

цепи, называется уравнением кинематического баланса или уравнением

кинематической цепи. В зависимости от характера выполняемых конечным звеном

движений кинематические цепи имеют соответствующие названия: цепь главного

движения, цепь подач, цепь деления (обкатки) и т.д. Валы нумеруют римскими

цифрами, остальные элементы - арабскими. Порядковый номер элемента проставляют

на полке линии-выноски. Под полкой линии-выноски указывают основные

характеристики и параметры кинематического элемента. Сменные кинематические

элементы групп настройки не нумеруются и их обозначают на схеме для цепей

главного движения заглавными буквами А, В, С, а цепей подач - строчными буквами

латинского алфавита а, в, с,.... Правила выполнения кинематических и пневмогидравлических

схем регламентируются ГОСТ 2.701-76 (СТ СЭВ 651-77), 2.703-68 (СТ СЭВ 1187-78),

2.704-76, а условные обозначения элементов кинематических и гидравлических схем

- ГОСТ 2.770-68, 2.780-68 - 2.782-68.

Заключение

Проанализировав

изложенные сведения, можно сделать вывод, что постоянное обновление

ассортимента продукции при высокой производительности труда и снижения затрат

на производство предусматривает использование станков с ЧПУ, обрабатывающих

центров и автоматических линий на их основе. Предъявляются высокие требования к

этому оборудованию, и рассмотренные станки полностью отвечают этим требованиям.

Это достигается благодаря непрерывному совершенствованию уже имеющихся и

внедрению новых прогрессивных технологий, которые широко используются в

представленных станках. Достигаются высокие скорости обработки, снижается время

наладки, применяются технологии защиты элементов станка и продления его срока

службы, максимально автоматизируются рабочие процессы. Все это приводит к

повышению производительности и в то же время к снижению себестоимости единицы

продукции.

Литература

1. Мущтаев А.Ф. Влияние зазоров в элементах привода на

плавность перемещения стола. - «Станки и инструмент», 1960, № 8, с. 9 - 12.

. Федотенок А.А. Кинематические связи в металлорежущих

станках. - М., Машгиз, 1960, 299 с.

. Лебедев А.М., Найдис В.А., Орлова Р.Т. Тиристорные

электроприводы подачи тяжелых токарных и карусельных станков. - «Станки и

инструмент», 1966, - № 2, - с. 13 - 15.

. Глубокий В.И. (1984) Металлорежущие станки и промышленные

роботы. Методическое пособие по курсовому проектированию. В 2-х ч.

. Минскер Э.И., Соколов Н.Г. Электрические проводки

металлорежущих станков.