Технология сварочно-наплавочных работ задней фермы автомобильной рамы

Введение

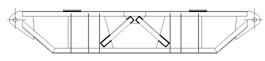

Задняя ферма является связующим звеном основной рамы автомашины,

предназначенной для перевозки грузов цилиндрической формы. Ферма состоит из

двух угольников: верхнего и нижнего; концы угольников связаны двумя щёками. В

середине угольники соединяются двумя раскосами посредствам косынок. К верхнему

угольнику привариваются две планки. К большим косынкам и щекам привариваются

кронштейны. При сборке фермы следует обеспечить правильное взаимное

расположение узлов и деталей.

При эксплуатации на автомобиле, данная конструкция претерпевает

многократные знакопеременные нагрузки. Поэтому для изготовления задней фермы

требуется подобрать сталь, не склонную к усталостным трещинам и имеющую высокий

предел текучести. Для этого хорошо подходят марганцевые стали. Марганец

наиболее дешёвый легирующий элемент. При введении в сталь до 1,8% повышает

предел текучести, однако делает сталь чувствительной к перегреву. Для

изготовления задней фермы выберем сталь 10Г2. Данная сталь обладает высокой

пластичностью и свариваемостью. Из неё изготавливают сварные и штампованные

детали небольшого сечения (подмоторные рамы, косынки и др.).

Так как данная сталь обладает хорошей свариваемостью, то для получения

неразъёмных соединений можно использовать сварку в среде защитных газов. Так

как в данной конструкции много прямолинейных длинных швов, то будем

использовать сварку автоматом в среде СО2.

. Современное состояние технологии

Благодаря известным технологическим и экономическим преимуществам

механизированная сварка в углекислом газе широко применяется во всех

промышленно развитых странах свыше 40 лет. Только в Украине за эти годы

потребление низколегированной сварочной проволоки, в основном марки Св-08Г2С,

достигло миллиона тонн. Вместе с тем, для данного процесса характерно повышенное

разбрызгивание, неблагоприятное формирование швов и относительно низкая

пластичность металла шва при отрицательных температурах, особенно при

использовании проволоки диаметром 1,6-2,0 мм. Один из известных приемов,

позволяющих устранить перечисленные недостатки, - применение проволоки

диаметром 1,0-1,4 мм. Существенное значение имеет выбор оптимальных параметров

режима для заданного диаметра проволоки и конкретных условий сварки. Повысить

эффективность использования механизированной сварки плавящимся электродом в

защитных газах возможно за счет постоянного совершенствования применяемых

технологий, создания нового и модернизации существующего сварочного

оборудования, разработки и применения прогрессивных сварочных материалов.

В последние годы в ИЭС им. Е. 0. Патона НАН Украины разработан ряд

технических решений, предусматривающих программирование параметров режима

сварки в углекислом газе по определенным, заранее заданным, законам при помощи:

источников питания с оптимальными динамическими характеристиками;

двухрежимных сварочных полуавтоматов;

оборудования с периодической, низкочастотной модуляцией тока и скорости

подачи электродной проволоки;

управляемых транзисторных источников питания.

Современные отечественные и зарубежные источники питания с пологопадающей

внешней характеристикой, как правило, обеспечивают необходимую скорость

нарастания тока короткого замыкания. В тех случаях, когда попеременно

выполняются швы, расположенные в нижнем, вертикальном и потолочном положениях,

целесообразно использовать двухрежимную сварку, предусматривающую изменение

силы тока, напряжения на дуге и скорости подачи электродной проволоки в двух

заранее установленных пределах, минуя средние режимы, где разбрызгивание

металла максимально, а формирование швов неблагоприятное. При сварке соединений

с переменным зазором, швов разного катета и при заварке кратера необходимо

дистанционное переключение режимов. Для двухрежимной сварки в углекислом газе

проволокой диаметром 1,0-2,0 мм был разработан полуавтомат А-929, в котором переключение

режимов производится кнопкой, расположенной на держателе. Для аналогичных целей

предназначен полуавтомат ВДГ-601 с источником питания ВДГ-601 (диаметр

проволоки 1,2-2,5 мм, сила сварочного тока 10С-700 А, скорость подачи проволоки

120-1200 м/ч). Известны достаточно простые и проверенные на производстве

технические схемы переоборудования обычных серийных полуавтоматов для

выполнения двухрежимной сварки.

Повышению эффективности и расширению объемов применения дуговой сварки в

аргоне и смесях на его основе способствовала разработка способа

импульсно-дуговой сварки (НДС), который позволяет управлять переносом

электродного металла и формированием швов в различных пространственных

положениях. Новый этап в, развитии дуговой сварки плавящимся электродом связан

с созданием синергетических* систем управления параметрами импульсов. По сути,

в данном случае применяется однокнопочный источник питания, в котором заранее

запрограммирован пакет оптимальных параметров импульсов для различных марок и

диаметров электродных проволок по принципу "один импульс - одна

капля". Синергетическое управление может быть реализовано только в аргоне

или смесях на его основе при использовании транзисторных источников питания,

производство которых освоено различными фирмами.

Преимущества процесса ИДС с синергетическим управлением параметрами

заключаются в простоте выбора оптимальных режимов сварки, повышении

равномерности плавления и переноса капель электродного металла, в том числе при

сварке на малых токах, улучшении формирования швов, расположенных в различных

пространственных положениях.

Сварка с импульсной подачей электродной проволоки, вероятно, является

одной из перспективных направлений совершенствования механизированной сварки в

углекислом газе. Сущность разработанного авторами процесса дуговой сварки с

управляемым переносом металла заключается в сообщении электроду импульса подачи

в направлении ванны, под действием которого капля расплавленного металла

приобретает дополнительную кинетическую энергию. Эта энергия способна при мгновенной

остановке электрода принудительно оторвать каплю и обеспечить обязательный ее

контакт со сварочной ванной. Основными характерными параметрами данного

процесса являются шаг и частота импульсов подачи, которые обычно находятся в

пределах соответственно 0,5-3,0 мм и 10-50 с-1. Процесс может быть

реализован в аргоне, углекислом газе и смесях газов при использовании

электромагнитных механизмов подачи с цанговыми захватами либо механических

квазиволновых редукторов, преобразующих равномерное вращение электродвигателя в

импульсно-вращательное движение подающего ролика и, соответственно, в

импульсно-поступательную подачу электродной проволоки. Полуавтоматы с такими

приводами (А-1770, ПШ-135К) разработаны в ОКТБ ИЭС им. Е. 0. Патона.

Источниками питания служат обычные сварочные выпрямители.

Процесс дуговой сварки с программированием скорости подачи электродной

проволоки обеспечивает существенное расширение диапазонов рабочих режимов

сварки, увеличение и стабилизацию частоты коротких замыканий дугового промежутка,

резкое снижение потерь металла от разбрызгивания, улучшение формирования швов,

в том числе при сварке металлов малых толщин и в различных пространственных

положениях, упрощение техники выполнения электрозаклепочных и коротких швов.

Предложены и реализованы металлургические приемы совершенствования сварки

в углекислом газе, основанные на использовании различных сварочных материалов.

Применение газозащитных порошковых проволок ПП-АН8, ПП-АН10 улучшило

формирование швов и повысило механические свойства сварных соединений.

Микролегирование кремнемарганцовистых проволок сплошного сечения

редкоземельными металлами (проволока Св-09Г2СЦ) повысило устойчивость горения

дуги на прямой полярности и снизило разбрызгивание.

Разработка активированных (профилированных) проволок позволила

практически полностью устранить разбрызгивание, улучшила внешний вид швов,

обеспечила возможность выполнения сварки в углекислом газе на форсированных

режимах в любых пространственных положениях. Активированная проволока марки

АП-АН10 аттестована страховым обществом Det Norske Veritas (Норвегия) для

сварки в С02 и смеси Ar + С02 ответственных судовых

конструкций, эксплуатируемых при низких температурах (до -60° С). Производство

такой проволоки освоено метизными предприятиями Украины.

Рассмотренными здесь примерами далеко не исчерпываются направления

совершенствования дуговой сварки в защитных газах.

. Вопросы теории

Теплотой дуги электродный и основной металл в зоне

сварки локально нагревается до жидкого состояния. Капли расплавленного металла

с торца электродной проволоки попадают в сварочную ванну. В ней металл капель

перемешивается и растворяется с расплавленным основным металлом. Жидкий металл

сварочной

ванны подвергается металлургической обработке, т. е. раскисляется и

легируется. При передвижении дуги вдоль свариваемых кромок перемещается и

сварочная ванна. В ее хвостовой части металл охлаждается, кристаллизуется и в

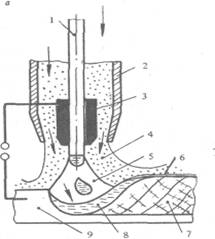

результате образуется сварное соединение. (рис.1).

Рисунок 1 - Схема сварки в среде углекислого газа:

1 - электродная проволока; 2 - сопло; 3 -

токоподводящий наконечник; 4 - газ; 5 - дуга; 6 - затвердевший шлак; 7 -

шов; 8 - сварочная ванна; 9 - основной металл

В углекислом газе и в его смесях с кислородом

сваривают низко- и среднеуглеродистые стали, низколегированные и некоторые легированные

конструкционные стали.

Если толщина свариваемого металла превышает глубину

проплавления, свариваемые кромки предварительно обрабатываются, а затем

выполняется многопроходная сварка, т.е. накладывается несколько швов.

Режим сварки выбирается по справочным данным в

зависимости от толщины и состава металла, типа сварного соединения, положения

шва в пространстве.

Сварка в защитных газах включает в себя группу

способов сварки, для которых защита расплавленного металла от атмосферы осуществляется

путем подачи в зону горения дуги через сварочную горелку газа,

вытесняющего из этой зоны воздух. Способы сварки в защитных газах

отличаются друг от друга родом применяемого газа, а также схемами процесса. Наиболее

распространены две схемы - сварка плавящимся и сварка неплавящимся электродом.

В качестве

защитного могут использоваться активные газы - СО2 и смесь СО2

+ О2, инертные газы Аг, Не, а также смеси инертных и активных газов

Аг + СО2; Аг + СО2 + О2; Аг + О2.

Сварка плавящимся электродом осуществляется во всех перечисленных защитных средах,

сварка неплавящимся электродом производится только в инертных газах. Это

объясняется быстрым окислением и низкой стойкостью неплавящегося электрода в

активных газах.

Важным параметром режима сварки является вылет

электрода - расстояние от токоподводящего мундштука горелки до торца электрода.

При малом вылете затруднено наблюдение за процессом и происходит частое

подгорание мундштука, забрызгивание сопла. При слишком большом вылете

ухудшается устойчивость дуги, наблюдается плохое формирование шва.

Технологический процесс дуговой сварки состоит из

следующих операций:

. обработка свариваемых кромок;

. очистка поверхностей свариваемых заготовок;

. сборка;

. прихватка;

. сварка;

. правка;

. очистка швов и рядом расположенных поверхностей от

закристаллизовавшихся брызг;

. контроль качества сварной конструкции.

Учитывая, что защитный газ активный и может

вступать во взаимодействие с расплавленным металлом, сварка в углекислом газе имеет ряд

особенностей.

В зоне дуги углекислый газ диссоциирует:

2СО2 2СО+О2.

2СО+О2.

Углекислый газ и образовавшийся кислород взаимодействуют

с расплавленным металлом сварочной ванны с образованием оксида железа:

Fe + СО2 = FeO + CO,

Fe + О2 = 2FeO.

Окисление сварочной ванны ухудшает механические свойства

шва и в первую

очередь его пластичность. Для предотвращения этого процесса в сварочную ванну вводят

элементы-раскислители, хорошо взаимодействующие с кислородом. Обычно это марганец и кремний. Раскислители выводят в

шлак избыток кислорода и на участках сварочной ванны, имеющих пониженную

температуру, восстанавливают

железо из оксидов:

2FeO + Si = 2Fe + SiO2,

FeO + Мn = Fe + MnO,

2Mn + O2 = 2MnO,+ O2 = SiO2.

Введение раскислителей в сварочную ванну обычно

осуществляется через проволоку. Поэтому при сварке в углекислом газе используется сварочная проволока,

легированная марганцем и кремнием. При сварке низкоуглеродистых сталей это обычно проволока марки Св08Г2С, содержащая 0,08 %

С; 2 % Мn и 1 % Si.

Однако, несмотря на введение раскислителей,

характеристики пластичности

шва получаются несколько ниже, чем при сварке под флюсом или ручной сварке

электродами с основным покрытием. Поэтому сварку в углекислом газе не рекомендуют

использовать для

ответственных конструкций, работающих при низких температурах в условиях переменных и

ударных нагрузок.

Свои особенности имеет и перенос электродного металла при

сварке в СО2, что связано со специфическими свойствами углекислого газа - высокой

теплопроводностью в области температур сварочной дуги и большими затратами теплоты на диссоциацию

многоатомного газа СО2.

Это приводит к интенсивному отбору тепла с поверхности дуги и ее сжатию. Вследствие сжатия равнодействующая сила,

приложенная к капле

электродного металла, направлена вверх, препятствует переносу капель в сварочную ванну (рисунок

2). При этом

создаются условия для ее роста и асимметричного расположения по отношению к оси электрода, что часто приводит к выносу капли из зоны дуги.

Рисунок 2 - формирование капли электродного металла при

сварке СО2.

В связи с этим при сварке в углекислом газе характерны

крупнокапельный перенос

и повышенное разбрызгивание.

Кроме выноса капли из зоны дуги существуют и другие

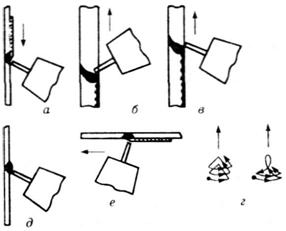

причины разбрызгивания, проиллюстрированные на рисунке 3.

Рисунок 3 - Основные виды разбрызгивания при сварке в СО2:

а - выдувание капли потоком газов; б - выплёскивание

ванны при падении капли; в - выброс мелких капель при взрыве перемычки жидкого

металла; г - образование брызг при наличии на проволоке ржавчины; д - выброс

нерасплавившейся проволоки

При выдувании капли потоками газов и паров, поднимающихся

со сварочной ванны на рисунке 3а, капля первоначально отклоняется от заданной

траектории, а затем отрывается и уносится в сторону от сварочной ванны. Этот

процесс происходит более интенсивно для капель крупных размеров, так как в этом

случае увеличивается их парусность, а также время зависания капли на конце

проволоки. Другой причиной разбрызгивания является падение капли в ванну

жидкого металла, вследствие чего она частично выплескивается на рисунке 3б.

Этот процесс также более интенсивно происходит при крупнокапельном переносе.

Образуются брызги и при разрыве перемычки жидкого металла, соединяющего каплю

со сварочной проволокой (рисунок 3в).

Возможно образование брызг и при нарушениях

технологического процесса сварки, например при наличии на проволоке ржавчины,

что приводит к частым взрывам крупных капель (рисунок 3г); при неправильном

соотношении между нерасплавившимися частями (рисунок 4д). Аналогичные выбросы

возможны и в начале сварке при плохих динамических характеристиках источника

питания дуги.

На рисунке 4 приведена зависимость потерь на разбрызгивание

от силы сварочного тока для разных диаметров сварочной проволоки. Для каждого

диаметра проволоки существует область токов, при которых разбрызгивание

максимально.

Эта область соответствует крупнокапельному переносу. При

малых токах, когда перенос происходит короткими замыканиями, разбрызгивание

ниже. Ниже разбрызгивание и при больших токах, для которых характерен меньший

размер капель.

Рисунок 4 - Зависимость потерь на разбрызгивание от силы

сварочного тока (обратная полярность) при различных диаметрах проволоки

(проволока Св08Г2С)

Повышенное разбрызгивание является недостатком сварки в

углекислом газе, так как требует дополнительных затрат на зачистку свариваемого

металла и сопла горелки полуавтомата. Причем брызги при сварке в углекислом

газе сильнее привариваются к металлу, чем при сварке покрытыми электродами,

поскольку практически не покрыты шлаковой пленкой.

Улучшить процесс переноса электродного металла и

уменьшить разбрызгивание позволяет введение в сварочную проволоку щелочных и

щелочноземельных металлов (цезия, рубидия и др.), а также использование

импульсных и программируемых источников питания, позволяющих управлять отрывом

капель.

Одним из способов снижения разбрызгивания и уменьшения

приваривания брызг к основному металлу является добавка к углекислому газу

кислорода. Кислород уменьшает силу поверхностного натяжения жидкого металла,

которая удерживает каплю на конце проволоки. Это приводит к лучшему отрыву

капель и переходу к более мелкокапельному переносу. Улучшается формирование

шва. Несколько увеличивается производительность сварки в результате выделения

дополнительного тепла при окислительных реакциях. Окисленные капли хуже

привариваются при падении на свариваемый металл.

Однако сварка в смеси СО2 + О2

имеет и недостатки, связанные с ухудшением механических свойств вследствие

интенсивного выгорания Мn и Si, и повышенного окисления сварочной

ванны. Несколько уменьшить отрицательное влияние кислорода на механические

свойства позволяет сварка с повышенным вылетом электродной проволоки. Это

уменьшает температуру капель и окисление расплавленного металла. Для сварки в

смеси СО2 + О2 рекомендуется использовать проволоку,

дополнительно легированную цирконием - Св08Г2СЦ.

Основными параметрами режима сварки в СО2

являются диаметр электродной проволоки - dэ; сила сварочного тока - Iсв; напряжение на дуге - Uд; скорость сварки - Vсв; скорость подачи сварочной

проволоки - Vпп; вылет электродной проволоки - l; расход защитного газа - Qг.

Диаметр электродной проволоки зависит от толщины

свариваемого металла. При механизированной сварке наиболее часто используются

проволоки диаметром dэ = 1,2 и 1,6 мм. Для тонкого

металла (δ < 2 мм) применяются проволоки диаметром dэ - 0,8 и 1,0 мм. Для

автоматической сварки могут применяться проволоки dэ - 2,0; 3,0; 4,0 мм.

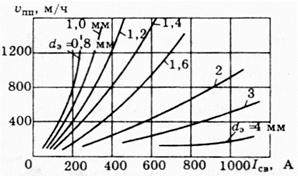

Силу сварочного тока устанавливают в зависимости от

диаметра проволоки и требуемой глубины проплавления. Регулировку силы тока

осуществляют путем изменения скорости подачи проволоки и напряжения на дуге.

Стабильный процесс сварки с хорошими технологическими свойствами можно получить

только при оптимальном соотношении этих трех параметров. Зависимости силы

сварочного тока от скорости подачи электродной проволоки приведены на рисунке

5.

Рисунок 5 - Зависимость силы сварочного тока от скорости

подачи электродной проволоки

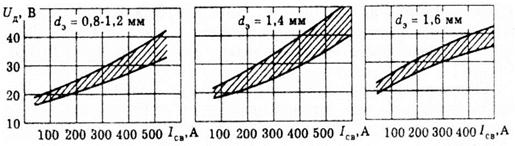

Диапазон оптимальных напряжений при сварке проволоками

различных диаметров приведен на рисунке 6.

Сила тока - основной параметр, определяющий глубину

проплавления металла. В общем случае глубина проплавления при сварке в СО2

больше, чем при ручной, что объясняется большим давлением дуги на сварочную

ванну. Это приводит к более интенсивному вытеснению расплавленного металла

из-под дуги и улучшению теплопередачи от дуги к нерасплавившимся кромкам.

Рисунок 6 - Диапазон оптимальных напряжений при сварке

С увеличением напряжения увеличиваются общая длина дуги и

ширина шва, уменьшается высота валика усиления.

Сварка в СО2 практически всегда выполняется на

постоянном токе обратной полярности. На прямой полярности процесс сварки

неустойчивый и его осуществление возможно только проволоками, легированными

щелочными и щелочноземельными металлами. Переменный ток для сварки в СО2

не используется.

Кроме основных параметров режима (dэ; Iсв; UД) для получения качественного шва

необходимо соблюдать и дополнительные параметры, к которым относятся вылет

электродном проволоки и расход защитного газа. Их приблизительные соотношения

приведены в таблице 1.

а б в г

Рисунок 7 - Влияние типа сварного соединения на качество

газовой защиты легированными

щелочными и щелочноземельными металлами

Таблица 1 - Дополнительные режимы сварки в СО2

|

Параметр

|

Диаметр сварочной проволоки, мм

|

|

0,5-0,8

|

1-1,4

|

1,6-2

|

2,5-3

|

|

Вылет электрода, мм

|

8-15

|

15-25

|

18-30

|

|

Расход газа, л/мин

|

5-8

|

8-16

|

15-20

|

20-30

|

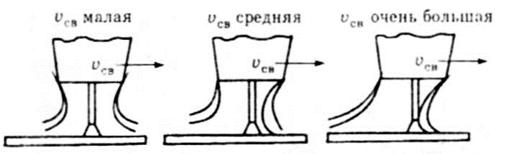

Кроме диаметра проволоки и вылета электрода расход

защитного газа зависит от скорости и условий сварки, а также от типа сварного

соединения. Хорошая защита обеспечивается при сварке стыковых соединений и

угловых с внутренней стороны (рисунок 7 а,б). Соединения, изображенные на

рисунке 7 в,г, требуют повышенного расхода защитного газа и применения

специальных экранов, удерживающих газ в зоне сварки. Ухудшение защиты может

произойти и при повышенных скоростях сварки вследствие смещения потока

защитного газа в сторону, противоположную направлению сварки рисунок 9. Поэтому

при сварке на повышенных скоростях также требуется повышенный расход газа.

Ухудшение защиты может происходить и при сварке на открытых площадках в

результате сдувания защитного газа.

Рисунок 8 - Влияние скорости сварки на качество

газовой защиты

Сварка в нижнем положении производится с наклоном

горелки вперед или назад. Предпочтительнее вести сварку углом назад, при этом

обеспечивается более надежная защита и лучшее формирование шва. Сварку угловых

швов производят петлеобразным перемещением горелки. Угол наклона горелки -

45-60°. Колебания угла сопла - 5-15° рисунок 9.

Рисунок 9 - Положение и перемещение горелки при сварке

угловых швов в среде СО2

Сварку вертикальных швов ведут сверху вниз, если толщина

металла не превышает 6 мм. Скорость сварки при этом в 2-2,5 раза выше, чем при

сварке снизу вверх. Сварку ведут углом назад, направляя дугу на переднюю часть

сварочной ванны, что обеспечивает хорошее проплавление кромок и исключает

прожоги (рисунок 10). В некоторых случаях для улучшения формирования шва

используют сложную технику колебания горелки (рисунок 10г). Металл толщиной до

3 мм сваривают без колебательных движений. Сварку горизонтальных швов на

вертикальной плоскости выполняют наклонной горелкой (рисунок 10д).

Сварка в СО2 в потолочном положении наиболее

сложна, однако в целом проще, чем ручная рисунок 10е. Напряжение на дуге

устанавливается минимальным, горелка располагается углом назад, рекомендуется

также увеличить расход защитного газа, что улучшает поддержание сварочной

ванны.

Рисунок 10 - Техника сварки вертикальных и потолочных

швов СО2:

а - сверху вниз; б, в - снизу вверх; г - траектории

колебания горелки; д - сварка горизонтальных швов на вертикальной плоскости; е

- сварка потолочных швов

3. Состав структура и свойства основного и

присадочного материала

.1 Основной материал

Задняя ферма автомобиля изготавливается из

марганцевой стали 10Г2 ГОСТ 4543-88.

Химический состав, механические, физические и

технологические свойства стали приведены в таблице 1-4.

Таблица 1 - Химический состав стали 10Г2 ГОСТ

4543-88

|

Содержание элементов, %

|

|

Сталь

|

С

|

Si

|

Mn

|

Cr

|

Ni

|

|

10Г2

|

0,07-0,15

|

0,17-0,37

|

1,20-1,60

|

-

|

-

|

Таблица 2. - Механические свойства стали 10Г2 ГОСТ

4543-88

|

σв, МПа

|

σт, МПа

|

δ5, %

|

ψ,

%

|

HВ

|

|

430

|

250

|

22

|

50

|

197

|

Таблица 3 - Физические свойства стали 10Г2 ГОСТ

4543-88

|

γ.10-3,

кг/м3

|

С, кДж/К при 293-473 К

|

α,.10-6,

при 293-473 К

|

λ,

Вт/(м.К)

при 293К

|

|

7,1

|

480

|

9,5

|

54

|

Таблица 4 - Технологические свойства стали 40ХН ГОСТ

4543-88

|

Свариваемость

|

Способ сварки

|

Флокено-чувствительность

|

Склонность к отпускной хрупкости

|

|

Неограниченная

|

РДС, АДС (под флюсом) КТС

|

Нечувствительная

|

Несклонна

|

.2 Присадочный материал

Для сварки низкоуглеродистых и низколегированных

сталей 09Г2, 10Г2, 10ХСНД, 15ХСНД, 14ХГС применяют электродные проволоки

сплошного сечения Св-08ГС, Св-08Г2С, Св-07ГС. При сварке на форсированных

режимах кремний и марганец выгорают более интенсивно, поэтому содержание их в

электродных проволоках, предназначенных для сварки на этих режимах, более

высокое. Для сварки применим проволоку Св-08Г2С.

Таблица 5 - Химический состав сварочной проволоки

Св-08Г2С

|

Содержание элементов, %

|

|

Сталь

|

С

|

Si

|

Mn

|

Cr

|

Ni

|

|

Св-08Г2С

|

0,08

|

1

|

2

|

-

|

-

|

4. Технологический процесс

Углерод и легирующие элементы, входящие в состав стали, оказывают

существенное влияние на свариваемость и делят последнюю на четыре группы:

хорошую, удовлетворительную, ограниченную и плохую свариваемость. Поэтому при

разработке технологического процесса, прежде всего, нужно оценить свариваемость

металла восстанавливаемого изделия и назначить (при необходимости) определенные

операции, уменьшающие или исключающие отрицательное воздействие тех или иных

компонентов на качество восстановленного слоя.

Свариваемостью называется сочетание технологических свойств металлов и

сплавов, дающих возможность образовывать в процессе сварки или наплавки

соединения и слои, которые по своим свойствам не уступают свойствам материала

восстанавливаемого изделия.

В связи с тем, что параметров, характеризующих основной и присадочный

(электродный) материалы, очень много, то свариваемость представляет комплексную

характеристику, включающую чувствительность металла к окислению и порообразованию,

соответствие свойств сварного соединения заданным эксплуатационным, реакцию на

термические циклы, сопротивляемость образованию холодных и горячих трещин и

т.д.

Из перечисленных параметров наиболее существенным при сварке и наплавке

углеродистых и низколегированных сталей является сопротивляемость образованию

трещин.

Горячие трещины чаще всего возникают при ослаблении деформационной

способности металла из-за появления в структуре легкоплавких хрупких эвтектик,

дефектов кристаллического строения, внутренних и внешних напряжений.

Вероятность появления при сварке или наплавке горячих трещин можно

определить по показателю Уилкинсона (H.C.S):

.

.

Условием

появления горячих трещин является Н.С.S. > 2.

Холодные

трещины чаще всего возникают из-за закаливаемости стали при быстром охлаждении

и насыщении металла шва и зоны термического влияния водородом. Они, как

правило, зарождаются по истечении некоторого времени после сварки и наплавки и

развиваются в течение нескольких часов или даже суток.

Для

оценки склонности металла к появлению холодных трещин чаще всего используется

углеродный эквивалент:

,

,

где

С, Сr, Mn, Ni - содержание соответствующего химического элемента,

%;

Если

Сэ < 0,8, сварку можно выполнять без предварительного подогрева

основного металла. Если же Сэ > 0,8, возможно возникновение

трещин в зоне термического влияния, необходим подогрев. Рассчитаем углеродный

эквивалент по формуле 1 для стали 10Г2 ГОСТ 4543-88 для того, чтобы определить,

нужен ли подогрев.

.

.

Сила

сварочного тока рассчитывается по формуле:

,

,

где

j - плотность тока, А/мм2;

Sэ - поперечного сечения металлического стержня

электрода, мм2.

Плотность

тока может быть в интервале 100 - 300 А/мм2. Принимаем j =

100 А/мм2. Сварку в углекислом газе выполняют электродными

проволоками диаметрами 0,5 - 2,5 мм.

Так

как свариваем детали толщиной до 10 мм, то принимаем электродную проволоку

диаметром 2,5 мм. Значение Sэ можно

рассчитать по формуле:

Напряжение

дуги может быть рассчитано по формуле:

,

,

Скорость

подачи электродной проволоки рассчитывается по формуле:

,

,

где

δэ -

плотность металла электродной проволоки, 7,8 г/см3;

αр -

коэффициент расплавления, который определяется по формуле:

,

,

Скорость

сварки рассчитывается по формуле:

,

,

где

Sн -

площадь поперечного сечения шва, см2;

δн -

плотность наплавленного металла, δн =7 - 7,2

г/см2, принимаем 7 г/см2;

αн -

коэффициент наплавки.

Коэффициент

наплавки определим по формуле:

где

ψ

- коэффициент потерь на угар и

разбрызгивание, %.

,

,

При

сварке в углекислом газе он может составлять 8 - 15 %. Принимаем значение ψ = 10 %.

Вылет

электрода L` при

сварке в СО2 устанавливается в интервале 10 - 25 мм. Принимаем L` = 15 мм.

Расход

углекислого газа зависит от мощности, вылета электрода, воздушных потоков в

помещении, где выполняется сварка.

Рисунок

4.1 - сварной шов

h - высота шва;

с - высота усиления; b - ширина шва; α - угол раскрытия.

При

сварке в СО2

α = 60-900. Принимаем α = 600, тогда β =

α/2 = 300.

Как

видно из рисунка площадь шва можно найти как сумму площадей треугольника и

сегмента. Они равны Sтр =h2·tg β; Sсег = 0,75·b·с. Ширину шва можно найти из треугольника: b =

2·tg·β·h, тогда

Sсег

=0.75·2·tg β·h·с

=1,5·tg β·h·c.

Тогда

н = Sтр

+ Sсег = h2·tgβ + 1,5tg β·h·c;н = h·tgβ·(h +

1.5·c).

Подставив

значение β

= 300, получим

н = 0,58·h·(h +

1.5·c).

Длина

шва L необходимая для расчёта массы наплавленного металла,

наплавленный металл рассчитывается по формуле 10.

mн = Sн·L·δн,

Таблица

4.1 - Технологическая инструкция.

|

1. Сварка нижнего угольника. 1) Очистка от загрязнений 2)

Сборка 3) Сварка: автомат А-489 dэ = 2; Iсв = 145,6 А; U = 21 В; vпр = 16,9 м/ч; vсв = 10,37 м/ч; расход CO2: 9 л/мин. 4) Отбивка шлака 5)

Правка 6) Контроль качества

|

|

|

2. Сварка косынок и щек с верхним и нижним угольником. 1)

Очистка от загрязнений 2) Сборка 3) Прихватка: длина шва: 7 - 10 мм,

расстояние между швами: 70 - 80 мм. 4) Отбивка шлака 5) Правка 6) Сварка:

автомат А-489 dэ = 2; Iсв = 345,4 А; U = 30 В; vпр = 23,7 м/ч; vсв = 17,2 м/ч; расход CO2: 17 л/мин. 7) Отбивка шлака 8)

Правка 9) Контроль качества

|

|

|

3. Сварка верхнего угольника и средней косынки. 1) Очистка

от загрязнений 2) Сборка 3) Прихватка: длина шва: 3 - 4 мм, расстояние между

швами: 30 - 40 мм 4) Отбивка шлака 5) Правка 6) Сварка: автомат А-489 dэ = 2; Iсв = 145,9 А; U = 21 В; vпр = 16,9 м/ч; vсв = 18,03 м/ч; расход CO2: 9 л/мин. 7) Отбивка шлака 8)

Правка 9) Контроль качества

|

|

|

4. Сварка стоек и косынки. 1) Очистка от загрязнений 2)

Сборка 3) Прихватка: длина шва: 5 - 10 мм, расстояние между швами: 60 - 70 мм

4) Отбивка шлака 5) Правка 6) Сварка: автомат А-489 dэ = 2; Iсв = 145,9 А; U = 21 В; vпр = 16,9 м/ч; vсв = 20,7 м/ч; расход CO2: 9 л/мин. 7) Отбивка шлака 8)

Правка 9) Контроль качества

|

|

|

5. Сварка раскосов и косынок. 1) Очистка от загрязнений 2)

Сборка 3) Прихватка: длина шва: 2 - 3 мм, расстояние между швами: 20 - 25 мм

4) Отбивка шлака 5) Правка 6) Сварка: автомат А-489 dэ = 2; Iсв = 145,9 А; U = 21 В; vпр = 16,9 м/ч; vсв = 13,3 м/ч; расход CO2: 9 л/мин. 7) Отбивка шлака 8)

Правка 9) Контроль качества

|

|

|

6. Сварка планки и верхнего угольника. 1) Очистка от

загрязнений 2) Сборка 3) Прихватка: длина шва: 3 - 4 мм, расстояние между

швами: 25 - 30 мм 4) Отбивка шлака 5) Правка 6) Сварка: автомат А-489 dэ = 2; Iсв = 145,9 А; U = 21 В; vпр = 16,9 м/ч; vсв = 13,3 м/ч; расход CO2: 9 л/мин. 7) Отбивка шлака 8)

Правка 9) Контроль качества

|

|

|

7. Сварка щек кронштейна и оснований кронштейна. 1) Очистка

от загрязнений 2) Сборка 3) Прихватка: длина шва: 3 - 4 мм, расстояние между

швами: 30 - 40 мм 4) Отбивка шлака 5) Правка 6) Сварка: автомат А-489 dэ = 2; Iсв = 345,4 А; U = 30 В; vпр = 23,7 м/ч; vсв = 44,3 м/ч; расход CO2: 17 л/мин. 7) Отбивка шлака 8)

Правка 9) Контроль качества

|

|

|

8. Сварка кронштейнов со щеками. 1) Очистка от загрязнений

2) Сборка 3) Прихватка: длина шва: 3 - 4 мм, расстояние между швами: 30 - 40

мм 4) Отбивка шлака 5) Правка 6) Сварка: автомат А-489 dэ = 2; Iсв = 345,4 А; U = 30 В; vпр = 23,7 м/ч; vсв = 22,5 м/ч; расход CO2: 17 л/мин. 4) Отбивка шлака 8)

Правка 9) Контроль качества

|

|

. Средства технологического оснащения

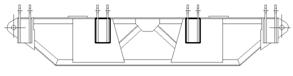

Описание и технологические параметры универсального подвесного автомата

А-489 для дуговой сварки в среде углекислого газа.

Автомат состоит из механизма подачи с мундштуком, который через подвеску

и суппорт крепитс к механизму вертикального перемещения. Головка крепится на

станке, обеспечивающим движение изделия относительно головки либо перемещение

головки относительно изделия.

Поднимается и опускается головка вместе с катушкой для электродной

проволоки электроприводом. Механизм подачи с мундштуком перемещается в

поперечном направлении суппортом с помощью электродвигателя. В мундштуке

головки предусмотрен подвод газа и воды для охлаждения.

Сварка ведется на постоянном токе.

|

Параметр

|

Значение

|

|

Напряжение питающей сети, В

|

220 или 380

|

|

Номинальный сварочный ток при ПВ = 60%, А

|

600

|

|

Диаметр электродной проволоки, мм

|

2 - 3

|

|

Скорость подачи электродной проволоки, м/ч

|

15 - 370

|

|

Вертикальный ход головки, мм

|

250

|

|

Скорость вертикального перемещения м/мин

|

0,5

|

|

Поперечный ход суппорта, мм

|

300

|

|

Скорость перемещения суппорта, м/мин

|

0,48

|

|

Расход воды для охлаждения, л/мин

|

10

|

|

Корректировка электрода поперек шва, мм

|

±50

|

|

Длина, мм

|

280

|

|

Ширина, мм

|

700

|

|

Высота, мм

|

1295

|

|

Вес, кг

|

150

|

Рисунок 5.1 - Универсальный подвесной автомат А-489 для дуговой сварки в

среде углекислого газа.

Плита.

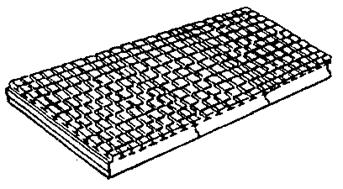

Сборочная плита предназначена для сборки под сварку, то есть для работ по

обеспечению удобного взаимного расположения подлежащих сварке деталей и

закреплению их друг с другом с помощью специальных приспособлений.

Сборочно-сварочная плита представляет собой опорное приспособление

горизонтального расположения. Металлическая сборочная плита имеет пазы,

позволяющие использовать это универсальное приспособление для сборки и

последующей сварки изделий самого широкого профиля и различных размеров.

Рисунок 5.2 - Плита

Плиты решают проблему сборки и сварки всевозможных деталей, какими бы сложными

по своей конфигурации они ни были.

Сборочные плиты позволяют с высокой точностью позиционировать детали

относительно друг друга при сборке. Сборочные плиты создают все условия для

необходимой доработки прямо в процессе сварочных работ.

. Контроль качества

.1 Возможные дефекты изделия

Дефектом называется каждое отдельное несоответствие продукции

требованиям, установленным нормативной документацией. Различают дефекты

подготовки (и сборки) изделий под сварку и сварочные дефекты.

Наиболее характерные дефекты подготовки (и сборки):

неправильный угол скоса кромок в швах при сварке плавлением с V-, U- и

Х-образной разделкой;

неравномерное притупление по длине кромок или непостоянство зазора между

ними;

несовпадение стыкуемых плоскостей;

расслоение и загрязнение на кромках и т.п.

Сварочные дефекты различают по их типам и видам. В сварных соединениях

могут иметь место несплошности, макро и микронеоднородности и другие

несовершенства структуры.

Анализ влияний дефектов на работоспособность соединений показывает, что

опасность дефектов зависит от их типа, определяемого геометрическими и

технологическими признаками их вида, а также внешних

конструктивно-эксплуатационных факторов (свойства материалов, виды нагрузок,

агрессивность среды и т.п.)

Таблица 6.1 Дефекты сварного шва

|

Дефекты

|

Причина

|

Дефекты

|

Причина

|

|

|

Кратеры

|

Обрыв дуги . Неправильное выполнение конечного участка шва

|

Подрезы

|

Большой сварочный ток. Длинная дуга, при сварке угловых

швов смещение электрода в сторону вертикальной стенки.

|

|

|

|

|

|

|

|

|

Поры

|

Быстрое охлаждение шва. Загрязнение кромок маслом ржавчиной

и.т.д. Непросушенные электроды. Высокая скорость сварки

|

Непровар

|

Малый угол скоса вертикальных кромок. Малый зазор между

ними. Загрязнение кромок. Недостаточный сварочный ток. Завышенная скорость

сварки

|

|

|

|

|

|

|

Включения шлака

|

Грязь на кромках. Малый сварочный ток. Большая скорость

сварки.

|

Прожог

|

Большой ток при малой скорости сварки. Большой зазор между

кромками. Под сварочный шов плохо поджата флюсовая подушка или медная

накладка.

|

|

|

|

|

Несплавления

|

Плохая зачистка кромок. Большая длинна дуги. Недостаточный

сварочный ток. Большая скорость сварки.

|

Неравномерная форма шва

|

Неустойчивый режим сварки. Неточное направление электрода.

|

|

|

|

|

|

|

Наплыв

|

Большой сварочный ток. Неправильный наклон электрода.

Изишне длинная дуга.

|

Трещины

|

Резкое охлаждение конструкции. Высокие напряжения в жестко

напряженных конструкциях. Повышенное содержание серы и фосфора

|

|

|

|

|

|

|

Свищи

|

Низкая пластичность металла шва. Образование закалочных

структур. Напряжения от неравномерного нагрева

|

Перегрев (пережог) металла

|

Черезмерный нагрев околошовной зоны. Неправильный выбор

тепловой мощности . Завышенное значение мощности пламени или сварочного тока.

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 6. 2. Основные дефекты сварки, их причины и способы определения.

|

№

|

Наименование дефектов

|

Причины появления

|

Методы определения

|

|

1 2 3 4 5 6

|

Не выдержана форма шва, не заварены кратеры Непровары

Пережоги (окисление металла) Прожоги Поры (свищи, газовые пузыри) Шлаковые

включения Трещины шва

|

Квалификация сварщика (КС), режимы наплавки (РН) КС, РН

Длинная дуга, сильная окислительная струя, КС КС, РН Вода в обмазке или

флюсе, ржавчина Тугоплавкие или повышенной вязкости шлаки ,неравномерное

плавление Повышенное содержание S,P и C в металле, излишне жесткое

закрепление детали

|

Визуально(В), шаблоны, измерительный инструмент В,

рентгеновское (РИ),ультразвуковое (УИ) и гаммо-излучение (ГИ), магнитография

(МГ), В В В, РИ, ГИ, УИ, МГ В, РИ, ГИ, УИ, МГ В, РИ, ГИ, УИ, МГ

|

Дефекты могут быть :

явными ( непровары, пережоги,…) и скрытыми ( внутренние трещины и поры, структурные

изменения ,…);

исправимыми и неисправимыми.

.2 Технология контроля

Несоблюдение технологического процесса сварки и наплавки может вызвать

ряд дефектов в сварном шве или наплавленном металле, таких как наплывы,

подрезы, прожоги, наружные трещины, непровары, поры и др. Поэтому после сварки,

детали обязательно подвергают контролю и, в первую очередь, внешнему осмотру.

Размеры швов должны соответствовать размерам, указанным на чертеже.

Ультразвуковой - метод контроля основан на способности ультразвуковых

колебаний распространятся в металле и отражаться от границ раздела сред.

Используется два метода : теневой и отражения .

Магнитно-графический метод контроля заключается в фиксации на магнитной

ленте полей рассеивания, возникающих на дефектных участках шва при его

намагничивании с последующим воспроизведением этих полей с помощью

магнитно-графической аппаратуры. Можно намагничивать с помощью импульсного

магнитного устройства протяженный участок шва (600…700 мм) или весь периметр

сварного шва.

При люминесцентной дефектоскопии готовится смесь (керосин, бензин,

смазочное масло и порошок дефектоля ), наносится смесь на поверхность детали,

смесь проникает в трещины и остается там, с поверхности детали смесь удаляется,

деталь облучается ультрафиолетовыми лучами, дефект высвечивается

зелено-золотистым цветом, т. к. в трещинах остается смесь .

При цветной дефектоскопии деталь аналогично обрабатывается специальным

составом краски, далее наносится на проверяемую поверхность аэрозоль белой

нитроэмали, при сушке которой адсорбируется краска из трещины, над дефектом

появляются соответствующие разводы яркой краски.

Степень информативности для определения различных внутренних дефектов

различными методами показана в табл. 6.3.

Таблица 6.3. Выявляемость дефектов в % от их общего количества различными

методами :

|

Метод контроля

|

Поверхностные трещины

|

Шлаковые включения

|

Раковины

|

Непровары

|

|

Рентгеновский Гаммо-лучами Ультразвуковой Магнитный Цветная

дефектоскопия

|

2 0 10 98 100

|

100 85 45 0 0

|

100 90 85 0 0

|

65 30 45…95 0 0

|

В соответствии с техническими требованиями выбираем наиболее приемлемый

вид диагностики: магнитно-графический.

.3 Описание и технические характеристики приборов

Для контроля сварных соединений будем использовать ультразвуковой

дефектоскоп У2-70. Он предназначен для контроля продукции на наличие дефектов

типа нарушения сплошности и однородности материалов, готовых изделий,

полуфабрикатов и сварных (паяных) соединений, измерения глубины и координат

залегания дефектов, измерения отношений амплитуд сигналов, отражённых от

дефектов. Основные технические характеристики в таблице 10.

Особенности дефектоскопа:

два независимых измерительных строба;

система автоматической сигнализации дефектов;

возможность запоминания: 100 программ настроек, 100 изображений

экрана, 2000 результатов измерения параметров сигналов;

режим "электронная лупа";

режим "стоп-кадр";

функция "замок";

режим связи с ПЭВМ;

протоколирование процедуры контроля с использованием

программного обеспечения "Ultra UD2-70".

Таблица 10 - Основные технические характеристики дефектоскопа У2-70

|

Показатель

|

Характеристика

|

|

Рабочие частоты, МГц

|

1,25; 1,8; 2,5; 5,0; 10,0

|

|

Диапазон контроля (по стали), мм

|

0...5000

|

100

|

|

Динамический диапазон временной регулировки

чувствительности (ВРЧ), дБ

|

60

|

|

Абсолютная погрешность при измерении глубины залегания

дефекта, мм

|

Hx±(0,5+0,02Hx)

|

|

Абсолютная погрешность при измерении отношения амплитуд

сигналов дБ

|

Hx±(0,2+0,03Nx)

|

|

Время непрерывной работы от батареи, ч

|

не менее 8

|

|

Масса дефектоскопа, кг

|

не более 3,5

|

|

Габаритные размеры (без ручки), мм

|

245x145x75

|

. Экономическая эффективность технологии

Для определения экономического эффекта от внедрения новой технологии и

средств технологического оснащения необходимо знать себестоимость продукции, производимой

с их применением.

При восстановлении деталей наплавкой затрачиваются средства на основные и

сварочные материалы, энергию, оплату труда, на возмещение стоимости, содержание

и эксплуатацию средств технологического оснащения, на подготовку и освоение

новых конструкций и технологий. Себестоимость отражает такие показатели

эффективности производства, как производительность труда, экономия ресурсов,

качество продукции, использование основных фондов и т. п..

В экономическом анализе сварочного производства используют три вида

себестоимости продукции: цеховую, производительную и полную.

Технологическая себестоимость наплавочных работ состоит из затрат на

сварочные материалы, зарплату, электроэнергию, эксплуатацию и содержания

оборудования и производственного помещения, определяется по формуле

;

;

где См - затраты на сварочные материалы, руб;

Сз - заработная плата, руб;

Сэ - затрата на электроэнергию и другие виды энергии для

технологических целей, руб;

Са - амортизационные отчисления по оборудованию, руб;

Затраты на электродную проволоку при автоматической дуговой сварке

рассчитывается по формуле:

,

,

где mн - масса наплавленного металла, кг;

k1 - коэффициент расхода электродной

проволоки;

Цэл - цена за 1 кг электродной проволоки, руб;

k2 - коэффициент, учитывающий

транспортно-заготовительные расходы на приобретение материалов.

Масса наплавленного металла при сварке:

,

,

где Sш - площадь поперечного сечения шва. Определяемая как

сумма площадей элементарных геометрических фигур, составляющих сечение шва, см2;

lш - длина шва, см;

ρш - плотность наплавленного металла, г/с3.

Суммарная масса наплавленного металла по всем швам:

k1 при сварке в защитных газах

принимаем равным 1,14;

Цэл = 19500 руб/кг;

k2 принимаем 1,05.

Тогда затраты на электродную проволоку:

.

.

Затраты на углекислый газ (руб):

,

,

где ЦСО2 - цена за 1кг двуокиси углерода;

t0 - длительность горения дуги, ч;

Qv - расход газа, л/мин;

При автоматической дуговой сварке основное время определяется по формуле:

,

,

где lш - длина шва, ч;

vc - скорость сварки, м/ч.

.

.

Заработную плату сварщика рассчитываем по формуле:

,

,

где r - часовая тарифная ставка;

Rз - коэффициент доплаты к тарифной

заработной плате;

R0 - коэффициент основного времени.

Тогда:

руб.

руб.

Амортизационные отчисления по оборудованию.

,

,

где С0 - стоимость единицы оборудования, С0=46531800руб;

А0 - норма годовых амортизационных отчислений по оборудованию,

%. А0 =10%;

ФД - действительный годовой фонд работы оборудования, ч. ФД

=1820 ч;

kз - коэффициент загрузки оборудования,

kз =0,8.

руб.

руб.

Затраты на электроэнергию составляют:

,

,

где W - расход технологической

электроэнергии, кВт·ч;

Цэ - цена 1 кВт·ч электроэнергии, руб.

Расход электроэнергии:

где η - КПД источника сварочного тока;

Тогда:  руб.

руб.

Тогда себестоимость задней фермы:

руб.

руб.

. Охрана труда и экология

.1 Техника безопасности

В сварочном производстве к опасным факторам относятся открытые

токоведущие части оборудования, нагретые до высоких температур детали и сварные

конструкции, движущиеся детали сварочных машин и средств механизации,

возможность падения с высоты самого работающего или свариваемых деталей и

других предметов.

Во избежание поражения электрическим током сварщик должен соблюдать

следующие основные правила:

не выполнять электромонтажных работ, связанных с подключением

оборудования к электрической сети высокого напряжения, и ремонт высоковольтной

части оборудования;

не включать в электрическую сеть оборудование, если его корпус не имеет

защитного заземления;

во время перерывов в работе отключать источник сварочного тока от

электрической сети высокого напряжения;

производить сварку только в сухой специальной одежде и обуви;

работать только на исправном оборудовании;

перед работой проверять изоляцию сварочных проводов, отсутствие внешних

повреждений оборудования и надёжность контактных соединений вторичной

(низковольтной) электрической цепи.

По государственным стандартам ширина проходов между оборудованием,

движущимися механизмами и перемещаемыми деталями не должна быть меньше 1,5 м, а

расстояние между автоматическими сварочными установками - не менее 2 м.

.2 Производственная санитария

В сварочном производстве примерами вредных факторов являются вредные

примеси в воздухе, ионизирующие, лазерные и другие вредные излучения, шум,

электромагнитные поля и т. д. К производственной санитарии относятся

гигиена труда и санитарная техника (вентиляция и кондиционирование воздуха,

освещение, защита от действия вредных излучений и полей и т. п.).

Вследствие высоких температур, развивающихся при сварке, наплавке,

напылении, пайке и термической резке, выделяются газы, пары и аэрозоли,

повышающие содержание вредных примесей в воздухе. Необходимо осуществлять

мероприятия, в результате которых содержание вредных веществ в зоне дыхания

работающего снижается до предельно допустимых концентраций. К основным из них

относятся:

) автоматизация сварочного производства с дистанционным управлением

технологическим оборудованием, применение роботизированных комплексов;

) внедрение прогрессивных технологий, герметизированного оборудования,

низкотоксичных материалов, исключающих или ограничивающих выделение вредных

веществ и попадание их в рабочую зону;

) применение приточно-вытяжной вентиляции и кондиционирования воздуха;

) использование средств индивидуальной защиты.

.3 Экология

В сварочном производстве происходит выделение различных газов, паров и

аэрозолей, которые оказывают отрицательное влияние не только на человека, но и

на окружающую среду. Поэтому должны осуществляться природоохранительные

мероприятия, к которым относятся: замена токсичных сварочных материалов на

менее токсичные или нетоксичные; сокращение применения сварочных материалов,

оказывающих отрицательное влияние на биосферу; локализация вредных выделений.

В производстве широкое применение имеет углекислый газ. Содержание

углекислоты в атмосфере в результате выделения ее различными

народнохозяйственными объектами непрерывно увеличивается. Сейчас оно на 17 %

больше, чем в начале века, а через пятьдесят лет - удвоится. Расчеты системы

моделей биосферы показали, что при таком повышении концентрации углекислоты

могут произойти значительные изменения циркуляции атмосферы, влагопереноса и

как следствие распределения продуктивности биоты. Поэтому необходимо снижать

расход углекислого газа в производственных процессах и тем самым уменьшать

выделение его в окружающую среду.

В Институте электросварки им. Е. О. Патона разработаны смеси защитных

газов для сварки конструкционных сталей, при использовании которых уменьшается

расход углекислого газа. Промышленностью выпускаются смесители газов УКП-1-71,

АКУП-1 (однопостовые) и УСГ-1 (многопостовой). Смеситель УКП-1-71 предназначен

для получения двухкомпонентных смесей (СО2 + О2 или Аг +

СО2), АКУП-1 - трехкомпонентных (Аг + С2 + СО2)

или двухкомпонентных (Аг + СО2, Аг + О2) смесей, УСГ-1

трехкомпонентных (Аг + СО2 + О2) или двухкомпонентных

смесей.

Для того чтобы предотвратить загрязнение воздушного бассейна парами и

аэрозолями, выбрасываемыми вентиляцией из сварочных помещений, загрязненный

воздух пропускается через очистные фильтрующие и обезвреживающие устройства.

Очистка воздуха от аэрозолей выполняется в пылеотделителях: пылеосадочных

камерах, циклонах, фильтрах (электрических, ультразвуковых, масляных).

Заключение

В процессе выполнения курсового проекта была спроектирована технология

изготовления детали: задняя ферма автомобиля. Для изготовления задней фермы был

подобран материал Сталь 10Г2. Далее, изучив конструкцию изделия, был выбран

способ сварки. Так как у задней фермы имелось большое количество прямых швов,

был выбран автоматический способ сварки в защитном газе. Были рассчитаны режимы

сварки и разработан технологический процесс изготовления детали. По режимам

сварки подобрано сварочное оборудование и рассмотрены его основные

характеристики.

Были рассмотрены основные дефекты, возможные при изготовлении данного

изделия. Для оценки качества сварного соединения был рассмотрен способ контроля

сварных швов и выбрано оборудование для контроля.

Также была проведена оценка экономической эффективности технологии.

В курсовом проекте рассмотрены вопросы техники безопасности,

производственной санитарии и экологии, свойственных данному способу сварки.

сварка проволока углекислый газ

Список литературы

1. Походня

И.К. - Сварка порошковой проволокой. 1972.-215с.

. Суптепь

А.М. - Механизированная сварка порошковой проволокой. 1976.-38с.

. Таубер Б.А.

- Сборочно-сварочные приспособления и механизмы. Москва, 1951.-420с.

. Шинкарев

Б.М. - Сварка строительных металлоконструкций порошковой проволокой Киев

«Будивельник» 1978.-172с.

. Макиенко

В.М. Бидненкко. В.Е. Клиндух. В.Ф. Технология сварочно-наплавочных работ

.Учебное пособие. Хабаровск 2006.-126с.

. Расчет

режимов электрической сварки и наплавки .Методическое пособие. Хабаровск

1999.-54с.

. Федин А.П.

Сварочное производство. Минск «Вышэйшая школа» 1992.-303с.

. Цырлин

М.И.Основные требования к оформлению пояснительных записок , курсовых и

дипломных проектов(работ).Учебно-методическое пособие .Министерство образования

Республики Беларусь. Государственный университет транспорта .2е издание , доп.

Гомель: БелГУТ, 2007.-31с.

. Думов С.И.

Оборудование и технология дуговой сварки.