Техническое перевооружение пунктов технического обслуживания грузовых вагонов ст. Калининград

Федеральное

агентство железнодорожного транспорта

Государственное

образовательное учреждение профессионального образования

Московский

государственный университет путей сообщения (МИИТ)

Дипломный проект

на тему:

Техническое

перевооружение пунктов технического обслуживания грузовых вагонов ст.

Калининград

Дипломник

Богдусевич С.А.

Руководитель:

Сидоров Е.С.

МОСКВА -

2011 г.

Реферат

В настоящем дипломном проекте произведено

технико-экономическое обследование и даны предложения по техническому

перевооружению ПТО Калининград эксплуатационного вагонного депо Калининград

структурного подразделения Калининградской Дирекции инфраструктуры структурного

подразделения Калининградской железной дороги - Филиала ОАО РЖД.

В общей части пояснительной записки описано ПТО

Калининград, специализирующееся на техническом обслуживании грузовых поездов.

Приведены расчеты нормативных показателей работы анализ неисправностей,

устраняемых на ПТО, разработка технологического процесса технического

обслуживания грузовых поездов, выбор потребного количества оборудования, расчет

потребного количества рабочих.

В исследовательской части проведен анализ

неисправностей устраняемых на ПТО.

В реальной части дипломного проекта по заданию

предприятия рассмотрено внедрение стационарной установки опробования тормозов

«УЗОТ-Радио».

В технологической части проекта произведен

расчет эффективности применения установки «УЗОТ Радио».

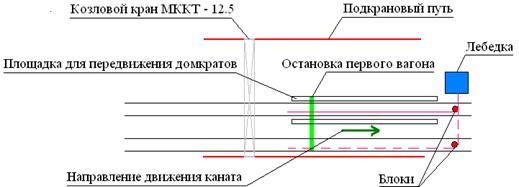

Охрана труда на ПТО Калининград затрагивает

вопрос технологии постановки вагонов на ремонтные пути ТОР Калининград, и

расстановку вагонов по ремонтным позициям с помощью электрической лебедки.

Экономическая часть дипломного проекта включает

в себя расчет экономического эффекта от технического внедрения стационарной

установки опробования тормозов «УЗОТ-Радио».

Содержание

Введение

.

Общая часть. Обследование депо и предложения по его техническому перевооружению

.1

Результаты обследование

.2

Расчет нормативных показателей работы парков ПТО

.3

Предложения по техническому перевооружению ПТО

.

Детальная разработка пункта технического обслуживания вагонов (ПТО)

.1

Анализ неисправностей, устраняемых на ПТО

.2

Разработка технологического процесса технического обслуживания грузовых вагонов

.3

Выбор потребного количества оборудования

.4

Расчет потребного количества рабочих

.

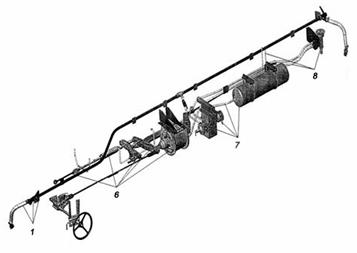

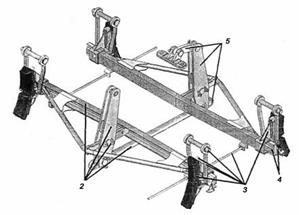

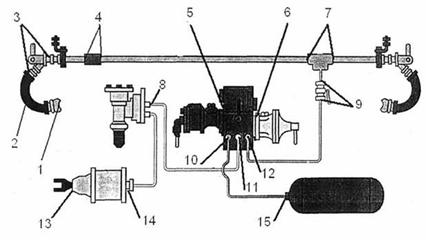

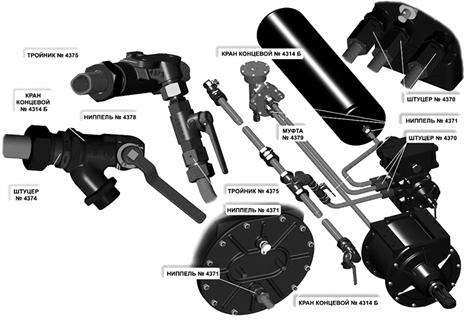

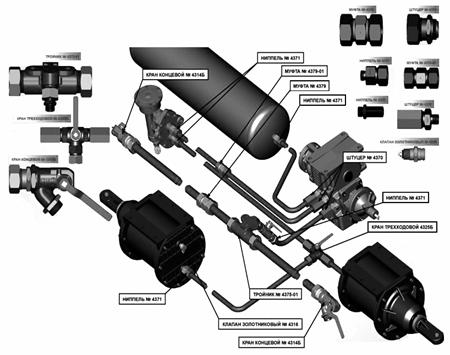

Разработка по заданию предприятия. Установка зарядки и опробования тормозов

УЗОТ-Радио

4.

Исследовательская часть

4.1

Анализ неисправностей устраняемых на ПТО

5.

Технологическая часть

5.1

Технология смены деталей на вагоне

.

Охрана труда

.1

Производство маневровых работ на путях ТОР

.2

Порядок производства маневровых работ электрической лебедкой на путях ТОР

Калининград

.

Экономическая часть

.1

Расчет капитальных вложений

.2

Расчет годового экономического эффекта

Заключение

Список

литературы

Введение

Промышленное развитие вагоностроения в нашей

стране связано с постройкой первой магистральной железной дороги между Москвой

и Петербургом. Постройка этой дороги выдвинула задачу создания отечественных

конструкций вагонов, организации их производства и ремонта. Первые грузовые и

пассажирские вагоны в нашей стране были разработаны и построены на

Александровском чугунолитейном заводе в Петербурге в 1846 году. Эту дату и

считают началом вагоностроения в нашей стране.

В царской России вагоны были примитивной

конструкции и малой грузоподъемности. Для изготовления деталей использовали

универсальное оборудование, принципы взаимозаменяемости ещё не были разработаны

и не соблюдались, поэтому сборка вагона осуществлялась кустарным способом с

применением подгоночных работ по месту.

Основоположником научных методов технологии

изготовления деталей и узлов вагонов был русский профессор А.И. Котельников. В

своих трудах по вагоностроению он впервые отразил вопросы качества (методы

приемки вагонов, влияние технологических процессов на качество продукции).

Наследием царской России, которые были двухосные вагоны грузоподъемностью 12…16

тс, для которых основным конструктивным материалом являлась древесина.

При восстановлении народного хозяйства после

гражданской войны и в годы первых пятилеток необходимо было сначала произвести

капитальный ремонт вагонов и лишь, затем ставить задачу коренной технической

реконструкции вагонного парка. Осуществление этой задачи вызвало потребность

широкой реконструкции действующих и постройки новых вагоностроительных заводов.

Уже в начале 30-х годов на железных дорогах страны появились четырехосные

вагоны повышенной грузоподъемности.

Более сложная конструкция грузовых и

пассажирских вагонов, увеличение объемов выпуска обусловили внедрение в вагоностроении

новой технологии, свойственной крупносерийному и массовому производству:

поточных методов, взаимозаменяемости узлов и деталей, стандартизации и

унификации.

В вагоноремонтном производстве главная задача

состоит в значительном повышении качества ремонта вагонов, повышении их

надежности и долговечности, увеличении послеремонтного ресурса вагонов всех

типов и их отдельных частей.

Железнодорожный транспорт, являясь основным

видом транспорта РФ, имеет важнейшее значение для нашей страны. Для нормальной

деятельности железнодорожного транспорта, необходимы соответствующее развитие и

взаимная слаженность в работе всех его звеньев - отраслей. Вагонное хозяйство с

его основой - вагонным парком - является одной из главных и сложных отраслей

железнодорожного транспорта.

Постоянное совершенствование вагонного парка

позволяет выполнять поставленные перед транспортом задачи, полное

удовлетворение грузовых и пассажирских перевозок, повышение скоростей движения

поездов, увеличение пропускной и провозной способности железных дорог,

повышение производительности труда, снижение себестоимости перевозок и

уменьшение удельных капитальных вложений.

Дальнейшее совершенствование технологии осмотра

и ремонта вагонов на основе широкого применения средств комплексной механизации

и автоматизации производства, прогрессивных технологических процессов,

внедрения поточно-конвейерного метода ремонта и системы управления качеством,

осуществления комплекса мер по улучшению качества подготовки грузовых вагонов к

перевозкам, организации текущего отцепочного ремонта. Усиление

ремонтно-технической базы вагонного хозяйства будет осуществляться за счет

технических перевооружений действующих депо, пунктов подготовки вагонов к

перевозкам, промывочно-пропарочных станций, пунктов экипировки пассажирских и

рефрижераторных вагонов.

Успешному осуществлению эксплуатации

способствуют надежность и совершенство конструкций вагонов, а также

своевременное их обслуживание и высококачественный ремонт.

Важнейшим участком в работе железнодорожного

транспорта является пункт технического обслуживания станции Калининград

эксплуатационного вагонного депо Калининград. В данном дипломном проекте

разработана организация работы пункта технического обслуживания поездов с

учетом внедрения установки УЗОТ-Радио для зарядки и опробования тормозов

подвижного состава.

Подвижной состав должен своевременно проходить

планово- предупредительные виды ремонта, техническое обслуживание и содержаться

в эксплуатации в исправном состоянии, обеспечивающем его бесперебойную работу,

безопасность движения и технику безопасности.

Предупреждение появления неисправностей и

обеспечение установленных сроков службы подвижного состава должно быть главным

в работе лиц, ответственных за его техническое обслуживание и ремонт.

Особое внимание уделяется оптимизации

межремонтных периодов и сроков службы вагонов, повышению качества ремонтных

работ, внедрению новых и совершенствованию существующих форм организации

производства.

Таким образом, вагонное хозяйство железных

дорог, развивая современную техническую базу для обслуживания и ремонта

вагонов, приобретает прочную индустриальную основу для обеспечения высокого

уровня работоспособности вагонного парка в современных и перспективных условиях

его эксплуатации.

1. Общая часть.

Технико-экономическое обследование ПТО и предложения по техническому

перевооружению

.1 Результаты обследования

Эксплуатационное вагонное депо Калининград

структурное подразделения Калининградской Дирекции инфраструктуры структурное

подразделения Калининградской железной дороги - Филиала ОАО РЖД.

Образовалось, в результате реформирования

вагонного комплекса путем выделения эксплуатационной составляющей из грузового

вагонного депо Черняховск, которое в свою очередь образовано в соответствии с

Приказом МПС №752-У от 23.09.1946 года на базе вагоно-ремонтных мастерских,

разрушенных во время Великой Отечественной войны в городе Инстенбурге,

расположенном на землях Восточной Пруссии и являлось обособленным

подразделением службы подвижного состава Калининградской железной дороги

филиала ОАО «РЖД».

Пункт технического обслуживания ст. Калининград

(в дальнейшем ПТО) входит в состав эксплуатационного вагонного депо

Калининград.

Пункт технического обслуживания вагонов ст.

Калининград предназначен для выявления и устранения технических неисправностей

вагонов перед погрузкой, в формируемых поездах для обеспечения сохранности

перевозимых грузов, безопасного и графикового проследования поездов по

гарантийным участкам и до места выгрузки. ПТО расположен на станции

Калининград.

ПТО Калининград включает в себя следующие

производственные подразделения согласно приказа №Н-136 от 19.05.08 года:

пункт текущего отцепочного ремонта вагонов;

пункт опробования тормозов по ст. Балтийский

Лес;

пункт опробования тормозов по ст. Мамоново;

пункт технической передачи в Морской торговый

порт;

пункт технической передачи терминала «Балтийск»;

пункт перестановки вагонов ст.

Дзержинская-Новая;

парк прибытия (Предгорочный);

парк «С» - сортировочно-отправочный;

парк «ПО» - приёмоотправочный;

Мамоновский парк;

портовской парк;

Передаточный парк «Порт» и Южный парк в

маневровом районе №3;

Западно-Европейский парк.

Парк прибытия (предгорочный).

Парк приёма - приёмоотправочный, пути №№101-108.

Пути предназначены для приёма нечётных поездов

со стороны Луговое Новое, чётных поездов со стороны Кутузово - Новое, Западный

- Новый, Голубево.

Парк «С».

Парк «С» - сортировочно-отправочный, имеет 25

путей, образованных 4 - мя пучками: №1 - пути №№9-14; №2 - пути №№21 - 26; №3 -

пути №№31-38; №4 - пути №№41,43-46.

Пути предназначены для накопления, формирования

и отправления грузовых и вывозных поездов на Советск, Черняховск, Балтийск,

Мамоново, Багратионовск, «Кольцо», формирования и отправления вывозных поездов

на станции Западный - Новый, Дзержинская - Новая, Кутузово - Новое, для

накопления групп вагонов на подъездные пути, грузовой двор, в Передаточный парк

«Порт».

В нечётной горловине парка «С» расположена

механизированная сортировочная горка.

Парк ПО-4

Парк ПО-4 - приёмоотправочный, имеет 3 пути

№№Iп, IIп, 4,

предназначенные для приёма, отправления поездов всех направлений, передач с

подъездных путей, грузового двора, Передаточного парка «Порт», пропуска

поездных локомотивов.

Парк западноевропейский (колея 1435 мм).

Пути 8зп, ΙII

зп Западно-Европейской колеи 1435мм - приёмоотправочный, предназначен для

приема и отправления грузовых поездов со (на) станции Дзержинская - Новая.

Мамоновский парк

Мамоновский парк - приемоотправочный, имеет пути

№№301-310, предназначенные для приёма и отправления поездов на станции: Луговое

- Новое, Дзержинская - Новая, Голубево, кроме того, пути №№304-308

предназначены для отстоя рефрижераторного подвижного состава.

Портовской парк.

Портовской парк - приёмоотправочный, имеет пути

№№401-410, пути №№401-405 предназначенные для приёма и отправления поездов на

Голубево, Западный - Новый, Кутузово - Новое по пути 3НСП, 4НСП, пути №№406-407

- для текущего ремонта вагонов, пути №№408-409 - для экипировки и технического

обслуживания рефрижераторного подвижного состава, путь №410 - стоянка

перекачивающей станции.

Маневровый район №3:

Передаточный парк «Порт» - приёма - отправочно -

сортировочный, имеет пути №№1-15, предназначенные для накопления, сортировки,

взвешивания вагонов, приёма и отправления маневровых передач с путей парка «С»,

Портовского парка.

Южный парк - имеет пути №№1, 2, 3, 4, 5, 7

предназначенные: путь №1, 3, 4 - для формирования передач в сортировочный парк,

путь №2 - ходовой, для вытяжки составов, путь №5 - ходовой, путь №7 -

соединительный.

Пункт текущего отцепочного ремонта грузовых

вагонов

Предназначен для выполнения ремонтных работ на

вагонах всех типов в объеме ТР-2, отцепленных от транзитных поездов, поездов

своего формирования с оформлением уведомления формы ВУ-23М. Работа ТОР

Калининград организована в соответствии с разработанным технологическим процессом

утвержденным 10.08.2010 г.

На участке ТОР производится замена неисправных

узлов и деталей новыми или заранее отремонтированными.

Пункт опробования тормозов по ст. Балтийский

лес.

Предназначен для контроля технического состояния

поездов и опробования тормозов.

Пункт опробования тормозов ст. Мамоново.

Предназначен для контроля технического состояния

поездов и опробования тормозов, приема и передачи вагонов в Польшу.

Пункт технической передачи в морской торговый

порт.

Предназначен для передачи и приема вагонов в

Морском торговом порту.

Пункт перестановки вагонов ст. Дзержинская -

новая.

Предназначен для перестановки на колею 1435 мм и

обратно.

Пункт технической передачи Морского терминала

«Балтийск».

Предназначен для передачи и приема вагонов на

морские железнодорожные паромы.

Для обеспечения качественного осмотра и ремонта,

грузовых вагонов трудоемкие процессы механизированы.

Для производства вышеуказанных работ ПТО

Калининград имеет следующие необходимые производственно - бытовые помещения,

обустройства и техническую оснастку:

производственно - бытовые помещения - 1шт;

- воздушную сеть с колонками - 1шт;

кладовые - 1 шт;

устройство для централизованного ограждения

обрабатываемых составов - 1 шт;

устройство для опробования тормозов с

автоматической регистрацией параметров УЗОТ - РМ - 1 шт;

переносные радиостанции;

линию высоковольтного освещения - 1 шт;

вагон-тренажер - 2 шт;

стационарные стеллажи для хранения запчастей -

16 шт.

Полная потребность пункта в запасных частях и

материалах должна определяться на основании норм расхода, анализа фактического

расхода и обеспечения трехсуточного неснижаемого запаса их на стеллажах.

Работники смены ПТО при вступлении на дежурство

получают из инструментальной кладовой комплект инструмента. В темное время

суток все работники обеспечиваются индивидуальными переносными электрическими

фонарями. Старший осмотрщик вагонов принимает от сдающей смены, подъемные

приспособления, механизмы и инвентарь общего пользования, проверяет через

осмотрщиков-ремонтников вагонов наличие запасных частей и материалов на

стеллажах и несет ответственность за их содержание, обеспечивает пополнение

неснижаемого запаса.

За поездами во время их движения осуществляется

постоянный визуальный контроль и контроль с помощью технических средств.

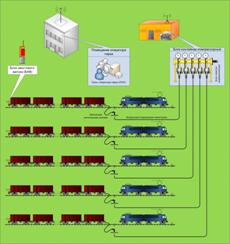

Схема размещения средств контроля показаны на

рисунке 1.1.

Контроль производится:

на постах безопасности (ПБ);

на пунктах опробования автотормозов (ПОТ);

на перегонах в пути следования с помощью средств

технического контроля.

Гарантийные участки оборудованы средствами

технического контроля, в состав которых входит: комплекс технических систем

модернизированный (КТСМ), устройство контроля схода подвижного состава (УКСПС).

Средства контроля включают в себя перегонное и

станционное оборудование, связанное между собой кабельной линией связи.

Перегонное оборудование подразделяется на напольное и постовое, а станционное -

на регистрирующее и сигнализирующее.

Рисунок 1.1 Схема размещение средств контроля

Средства контроля работают в автономном режиме.

Аппаратура Линейного Поста контроля (АРМ ЛПК), регистрирующие и сигнализирующие

устройства установлены в помещении ДСП с выводом в помещении оператора ПТО.

Визуальный контроль за поездами в пути

следования осуществляется работниками всех служб железнодорожного транспорта на

постах безопасности.

Начальник эксплуатационного вагонного депо

Калининград осуществляет руководство всей работой ПТО как лично, так и через

своих заместителей, начальника ПТО, мастера ПТО, старших осмотрщиков.

Общее руководство работой ПТО осуществляет

начальник ПТО, который контролирует выполнение технологического процесса, несет

полную ответственность за качество технического обслуживания и ремонта вагонов

в поездах. Начальник ПТО систематически следит за использованием технического

оборудования, проведением технических мероприятий, обеспечивает бесперебойную

работу подъемно-транспортных средств, коммуникаций, сварочных линий,

раздаточных устройств и другой технологической оснастки, соблюдением правил и

местных инструкций по технике безопасности и производственной санитарии.

Начальник ПТО не допускает отвлечения работников смен на другие работы и,

наряду со старшими осмотрщиками вагонов и мастером ПТО, несет личную

ответственность за безопасность движения в соответствии с должностными

обязанностями.

Кроме того, начальник ПТО Калининград руководит

работой:

ПОТ Мамоново;

ПОТ Балтийский лес;

ТОР ст. Калининград.

Оперативное руководство повседневной работой

смен по осмотру и ремонту вагонов и подготовке поездов в рейс осуществляют

старшие осмотрщики, которые непосредственно подчиняются начальнику ПТО и

заместителю начальника депо по эксплуатации.

Схема оперативного руководства работой пункта

технического обслуживания станции Калининград показана на рисунке 1.2

План работы ПТО определяется:

а) расписанием движения поездов,

б) настоящим технологическим процессом,

в) технико-распорядительным актом станции

Планирование работы в целом, расстановку рабочей

силы осуществляет начальник ПТО мастер ПТО, мастер ТОР а в сменах - старшие

осмотрщики вагонов.

Работники ПТО, связанные с обслуживанием поездов

работают по 4-х сменному графику с 12-часовой продолжительностью рабочего дня с

8.00 до 20.00 и с 20.00 до 8.00, с принятием пищи в технологические перерывы

между поездами.

Количественный состав смен установлен с учетом

выполняемого объема работы согласно “Норм оперативного времени и нормативы

численности работников на пунктах технического обслуживания грузовых вагонов»,

Москва 2009 год.

Расчет нормативной численности

работников ПТО Калининград на 2011 год

Исходные данные:

|

Наименование

парков

|

Кол-во

поездов, обрабатываемых в смену

|

Длина

поезда, физ. ед.

|

Коэффициент

от средней длины состава «К-1»

|

Коэффициент

от длины гарантийного участка «К-2»

|

|

Парк

прибытия

|

11

|

51

|

0,72

|

|

|

Парк

отправления

|

11

|

49

|

0,69

|

1

|

Коэффициент сменности на 2011 г.- 4.41;

коэффициент замещения - 1,15

|

Профессия

|

Численность

работников, явочная в смену

|

Среднесуточное

Rрасч.

|

|

Rя.

см

|

Rк1

= Rя.см.*К1

|

Rк2

= Rк1*К2

|

|

|

1

|

2

|

3

|

4

|

5

|

|

Парк

прибытия

|

|

Осмотрщик-ремонтник

|

3,15

|

2,27

|

2,27

|

10,00

|

|

Оператор

|

1,0

|

1,0

|

1,0

|

4,41

|

|

Парк

отправления

|

|

Осмотрщик-ремонтник

(боковик)

|

2,58

|

1,78

|

1,78

|

7,85

|

|

Осмотрщик-ремонтник(автоматчик)

|

3,82

|

2,64

|

2,64

|

11,62

|

|

Слесарь

по РПС

|

0,95

|

0,66

|

0,66

|

2,89

|

|

Оператор

|

1,00

|

1,00

|

1,00

|

4,41

|

|

Итого

по паркам

|

|

|

|

41,19

|

|

Дополнительные

работы:

|

|

Выезд

на линию

|

|

|

1,00

|

4,41

|

|

Осмотр

вагонов под погрузку

|

|

|

1,00

|

4,41

|

|

ПТП

Морской порт

|

|

|

1,00

|

4,41

|

|

ПОТ

Мамоново

|

|

|

1,00

|

4,41

|

|

ПОТ

Калининград-пасс.

|

|

|

1,00

|

4,41

|

|

ПТП

Балтийск

|

|

|

1,00

|

4,41

|

|

Итого

на доп. работы

|

|

|

|

26,46

|

|

Итого

|

|

|

явочная

|

67,65

|

|

С

учетом коэффициента замещения-1,15

|

|

|

списочная

|

78

|

Перед началом смены старший осмотрщик проводит

целевой инструктаж работникам смены по безопасным приемам работы и охране труда

при техническом обслуживании вагонов, проверяет наличие и исправность у

работников смены личного инструмента, состояние спецодежды, делает краткий

анализ работы за предыдущую смену, дает план работы на смену, знакомит с новыми

приказами, распоряжениями.

В каждой ремонтно-смотровой группе выделяется

старший группы, на которого возлагается организация работы групп, разметка

своей части вагонов, основная связь с оператором ПТО по радиосвязи.

При передаче смены сдающая смена даёт готовность

на состав с оформлением в журнале формы ВУ-14. Готовность на состав действует,

если он отправлен в течение времени, установленного на техническую обработку

состава. По истечении этого времени вступившая смена заново выдаёт готовность

составу и учитывает обработанные вагоны в показателях работы своей смены.

Если в момент передачи дежурства сдающая смена

не закончила техническое обслуживание предъявленных ей составов, то заступающая

смена заканчивает техническое обслуживание этих составов. При этом делаются

соответствующие записи в графиках работы принимающей и сдающей смены. Такой

состав учитывается за сменой, несущей гарантийную ответственность за

безотказное проследование поезда по гарантийному участку.

В течение рабочей смены мастер и оператор ПТО

постоянно поддерживают связь с работниками станции и, при необходимости,

оперативно вносят изменение в ранее намеченный план работы. Указания

осмотрщикам-ремонтникам вагонов мастер ПТО передает лично по радио или

оповестительной связи через оператора ПТО.

Начальник или мастер ПТО осуществляет общее

руководство его работой, контролирует выполнение технологического процесса.

Несет ответственность за качество технического обслуживания и ремонта вагонов в

поездах. Систематически контролирует состояние технических средств,

воздухопроводов и другой технической оснастки, соблюдение требований Инструкций

по технике безопасности и производственной санитарии.

Не допускает отвлечения работников смен от

обслуживания поездов на другие работы.

В обязанности руководителя смены (ст.

осмотрщика-ремонтника) входит:

общее руководство сменой;

опробование тормозов в грузовых поездах

совместно с осмотрщиками;

обслуживание тормозного оборудования в поездах

своего формирования;

осмотр и подача вагонов под погрузку;

осмотр вагонов, на которые срабатывали приборы

КТСМ;

подмена осмотрщиков-ремонтников вагонов;

В обязанности осмотрщиков-ремонтников вагонов

смены входит :

Полное опробование тормозов в связи со сменой

локомотива и поездам своего формирования:

встречу и осмотр поездов «сходу»;

устранение неисправностей выявленных сходу или

при опробовании тормозов;

техническое обслуживание с пролазкой поездов

своего формирования и прибывающих в разборку;

проверку вагонов, на которые были показания

КТСМ.

При предъявлении к техническому обслуживанию

поезда, ремонтно-смотровая бригада по маршрутам служебного прохода, выходит на

пути обработки поезда. По окончании технического обслуживания

ремонтно-смотровая бригада обязана возвратиться в свое дежурное помещение

обогрева.

Каждый поезд при следовании по станции должен

быть осмотрен «сходу» осмотрщиками-ремонтниками вагонов на предмет выявления

неисправностей подвижного состава, нарушения габарита погрузки и крепления

грузов на открытом подвижном составе, угрожающих безопасности движения.

Все выявленные замечания при встрече поезда

«сходу» передаются оператору ПТО и фиксируются в специальном журнале с

указанием фамилии, имя и отчества осмотрщика вагонов.

Перечень наиболее характерных неисправностей

подвижного состава и других нарушений, при обнаружении которых встречающие и

осматривающие поезд работники должны принять меры к немедленной остановке

поезда:

1. Горящие, дымящиеся, раскалённые, издающие

звук буксы подвижного состава.

2. Заклиненные и идущие юзом колёсные пары,

искрение, дым из-под них.

. Ползуны, выщербины, навары на колёсных

парах, определяемые по издаваемым посторонним звукам (стукам, дребезжанию и

др.), подпрыгиванию (вилянию) вагона или тележки.

. Падение деталей, груза на путь или их

волочение по пути.

. Сдвиг или нарушение крепления грузов.

. Сошедшие с рельсов колёсные пары.

. Нарушение габарита подвижного состава,

создающее угрозу безопасности движения поездов.

8. Опускание боковины тележки грузового вагона.

9. Излом токоприёмника локомотива, обрыв

контактного провода и несущего троса, создающие угрозу безопасности движения.

10. Возгорание подвижного состава или груза.

11. Отсутствие сигналов, применяемых для

обозначения хвоста поезда, локомотива или другой подвижной единицы.

. Провисание или обрыв дверей, крышек

люков полувагонов; провисание или обрыв дверей закрытых вагонов; открытие люков

у специализированных вагонов.

. Перекрытые концевые краны или

разъединённые тормозные рукава.

. Утечка жидких или сыпучих грузов,

которые могут вызвать возгорание, пожар в поезде или сход.

. Нахождение между вагонами или

локомотивом рычага расцепного привода автосцепки на полочке.

Отправляя поезд, осмотрщик-ремонтник вагонов

производит его осмотр, убедившись в его проследовании в полном составе и

исправном состоянии, возвращается к своей прежней работе.

При обнаружении неисправности в составе поезда,

а также в случаях, угрожающих безопасности движения или жизни людей

осмотрщик-ремонтник немедленно должен сообщить машинисту. При невосприятии

локомотивной бригадой сигнала остановки или переданной по радиосвязи

информации, работник, обнаруживший неисправность, сообщает об этом вышестоящему

руководству вагонного депо, которое оперативно информирует дежурного по

станции, поездного диспетчера.

В обязанности оператора ПТО по ограждению

входит:

при заступлении на смену, ознакомление с

наличием составов на путях и их готовностью;

получение информации от дежурного по станции о

плане работ на смену, на ближайший период, и по каждому поезду (о пути приема и

станции отправления);

прием информации о срабатывании приборов КТСМ в

прибывающих поездах (в том числе и в срытом режиме) и передача данных дежурному

по станции, встречающим осмотрщикам, старшему парка, в который принимается

поезд;

внесение в журнал ВУ-100 данных о вагоне, на

котором произошло срабатывание приборов КТСМ;

ограждение состава, прием от

осмотрщиков-ремонтников, данных о неисправностях, выявленных при встрече поезда

«сходу». При неисправности системы централизованного ограждения поездов подача

команды специально назначенным работникам смены на ограждение состава

переносными сигналами;

координация работы ремонтно-смотровой бригады и

групп, осуществление оперативного контроля за ходом обработки составов принятие

мер по предупреждению срывов поездов с графика отправления;

предъявление состава к техническому обслуживанию

и передача осмотрщикам-ремонтникам информации о неисправностях, выявленных при

встрече поезда «сходу» или переданных локомотивной бригадой, а также по

показания средств технического диагностирования;

получение от осмотрщиков-ремонтников информации

о результатах осмотра и об окончании технического обслуживания состава;

кодирование данных, полученных от осмотрщиков и

передача их в АСУ ПТО;

оформление уведомлений формы ВУ-23М и передача

сведений и уведомлений на отцепку вагонов в станционный технологический центр;

ведение графика эксплуатационной работы смены

ПТО, составление отчетного рапорта по работе за смену;

снятие ограждения состава или подача команды на

снятие ограждения;

передача дежурному по станции сведений о

готовности состава;

передача маневровому диспетчеру станции

полученную от осмотрщиков-ремонтников информацию о наличии в прибывающих

поездах вагонов с выключенными тормозами, пролетными трубами тормозной

магистрали, замазученными колесными парами высоту автосцепки головного

груженого вагона;

несет ответственность по кругу своих

обязанностей за ограждение составов и обеспечение безопасности движения

поездов;

осуществление связи с поездным диспетчером для

получения информации о случаях задержек отправленных поездов на гарантийных

участках, в том числе по показаниям средств автоматического контроля

технического состояния подвижного состава на ходу поезда и передача этой

информации руководству ПТО для последующего расследования;

при окончании смены, передача подробной

информации вступающему на дежурство оператору.

Техническое обслуживание грузовых поездов,

прибывающих на расформирование в «Предгорочный» парк

При техническом обслуживании

вагонов в парке прибытия выполняют следующие работы:

·

выявление

и разметка неисправных вагонов, требующих ремонта на механизированных путях, в

парке отправления, планового ремонта и подготовки к перевозкам;

·

ремонт

в объеме, необходимом для расформирования состава;

·

обеспечение

расцепки вагонов при роспуске с горок (разрядка тормозов вагонов, постановка

выпавшего валика подъемника, ремонт или замена неисправных, постановка

отсутствующих расцепных рычагов, устранение других неисправностей расцепного

привода), замена маятниковых подвесок, центрирующих балочек, снятие проволочных

закруток с расцепных устройств;

·

снятие

поездных сигнальных приборов, обозначающих хвост грузовых поездов;

Вагоны, неисправности которых

невозможно устранить за установленное ОАО «РЖД» время технического обслуживания

состава, направлять в ремонт с оформлением уведомления формы ВУ-23 М.

Дежурный по станции по прямой телефонной связи

(телефон 46-457) извещает оператора ПТО о прибытии поезда, указывая номер пути

приема поезда, откуда прибывает поезд и время предъявления. Оператор ПТО по

радиосвязи сообщает осмотрщикам парка приема номер пути приема поезда и время

предъявления поезда к техническому обслуживанию. Осмотрщики, получив информацию

от оператора ПТО о подходе поезда, подтверждают по радиосвязи, что информацию

приняли.

При одновременном прибытии нескольких поездов

дежурный по станции сообщает оператору ПТО об очередности их технического обслуживания.

Оперативное руководство работой по техническому

обслуживанию вагонов осуществляет старший осмотрщик через оператора ПТО.

Схема осмотра поезда 2 группами по 2

человека

группа 2 группа

Направление движения поезда

Путь осмотрщика-ремонтника;

Осмотрщики вагонов, получив от оператора ПТО

сообщение о подходе поезда, выходят на пути его приема. Одна ремонтно-смотровая

группа располагается на входных путях станции на площадке «островке

безопасности» у предельного столбика с двух сторон пути и контролирует

техническое состояние вагонов прибывающего поезда с хвоста.

Вторая группа располагается также с обоих

сторон, у места остановки головной части поезда, и получает информацию от

локомотивной бригады о работе тормозов и замеченных в пути следования

неисправностях вагонов.

Схема осмотра поезда 2 группами, 1

группа 2 человека, 1 группа 1 человек

1 группа 2 группа

Направление движения поезда

Путь осмотрщика-ремонтника;

В отдельных случаях встреча поезда «сходу» и

дальнейший контроль его технического состояния может производиться одной

группой с хвоста поезда.

Схема осмотра поезда одной группой

из 2 человек

1 группа Направление движения поезда

Путь осмотрщика-ремонтника;

Организация рабочего места осмотрщика вагонов,

принимающего грузовые поезда «сходу», производиться в соответствии с

Инструкцией «По организации рабочего места осмотрщика вагонов, принимающего

пассажирские и грузовые поезда «сходу»№647-09 ПКБ ЦВ.

Рабочее место («островок безопасности»)

размещается на входных путях станции и имеет систему освещения, радиосвязь с

оператором ПТО.

При встрече поезда «сходу» в ночное время

осмотрщик вагонов включает прожектор освещения, а при его неисправности

пользуется личным фонарем. На площадке «островке безопасности» должен

находиться осмотрщик вагонов, принимающий «сходу» или отправляющий поезд «на

ходу».

Осмотрщики, осматривающие поезд «сходу», при

обнаружении неисправностей или их признаков, сообщают по радиосвязи о них

оператору ПТО, называя последние четыре цифры номера вагона.

При встрече поезда «сходу»

осмотрщики вагонов, при контроле технического состояния движущихся вагонов,

выявляют незакрепленные, провисшие и болтающиеся детали вагонов, в том числе:

- воздухопроводы, рычажные передачи, изломанные

предохранительные устройства, открытые разгрузочные крышки люков и сливные

устройства, целостность тормозной магистрали, перекрытие концевых кранов и

разъединение рукавов;

биение колесной пары, издающее зрительный эффект

движения обода колеса «по восьмерке»;

частые колебания рессорного комплекта, вибрация

рамы тележки и кузова вагонов;

удары деталей рычажной передачи о другие детали

тележки.

- неисправности поверхностей

катания колес и буксового узла по характерным звукам, наличию пара, дыма;

неисправности поглощающих

аппаратов автосцепного устройства - по расстоянию между упором корпуса

автосцепки и ударной розеткой;

неисправности тормозной

рычажной передачи - по расположению рычагов в момент торможения и другим

признакам;

- видимые и по специфическим признакам

неисправности вагонов, их узлов и деталей;

- вибрация тележки, тряска люка

и её конца, частые вертикальные колебания буксы, резкий стук рычажной передачи;

характерное пощелкивание в

буксе, вертикальное перемещение буксового узла и боковины тележки.

Осмотрщик вагонов, получив от локомотивной

бригады информацию о работе тормозов и о замеченных в пути следования

неисправностях вагонов, информирует об этом оператора ПТО и осмотрщиков вагонов

хвостовой бригады.

После остановки поезда и отхода локомотива,

оператор ограждает состав с централизованного пульта сигналами остановки. Об

ограждении состава оператор ПТО уведомляет ремонтно - смотровые группы. При

неисправности централизованного ограждения допускается ограждение переносными

сигналами, при этом они устанавливаются по указанию старшего осмотрщика

специально назначенными работниками смены ПТО.

При контроле технического состояния вагонов

осмотрщики выявляют неисправности узлов и деталей вагонов и наносят в

установленных местах на вагоне (на боковых стенках кузовов между угловой и

боковой стойками, на бортах платформ и котлах цистерн) четкие меловые разметки

согласно классификатору. Осмотрщики сообщают оператору ПТО номера выявленных

неисправных вагонов, а также результаты проверки вагонов, у которых были

обнаружены неисправности средствами технического диагностирования или

осмотрщиками, встречавшими поезд «сходу». Перегретые буксы,

заторможенные колеса, зарегистрированные средствами контроля, осматривают не

позднее, чем через 20 мин после остановки поезда.

Если в результате осмотра в

зарегистрированных средствами контроля вагонах отсутствуют неисправные узлы, то

по показанным узлам должны быть проверены по два смежных вагона в каждую

сторону от зафиксированного.

При наличии в составе транспортеров осмотрщики

извещают об этом старшего осмотрщика, который лично осматривает транспортеры,

определяет их техническое состояние и возможность дальнейшего

следования.

Контроль за сохранностью

вагонов производят осмотрщики вагонов смен ПТО под руководством старшего

осмотрщика вагонов. При выявлении в составе неисправного вагона, угрожающего

безопасности движения, надвиг и роспуск такого вагона с горки недопустим.

Старший осмотрщик обязан осмотреть этот вагон и на оборотной стороне формы

ВУ-23М указать порядок и скорость его возможного передвижения в ремонт

и поставить об этом в известность оператора ПТО и дежурного по станции.

На вагоны, подлежащие ремонту с

отцепкой, осмотрщик сообщает оператору ПТО номера вагонов для оформления

уведомления формы ВУ-23М в двух экземплярах: первый вручается работнику станции

(дежурному по станции), второй передается оператору ПТО по учету вагонов.

Старший группы, убедившись в окончании

технического обслуживания состава и отсутствии людей у вагонов, сообщает

оператору ПТО номера вагонов, подлежащих отцепочному ремонту, виды требуемых

ремонтов у вагонов, зафиксированных техническими средствами диагностирования, номера

первого и последнего вагонов, осмотренных группой, а также о возможности снятия

сигналов ограждения. На концевой балке крайних вагонов, осмотренных каждой

группой, наносится условная меловая разметка для смежной ремонтно-смотровой

группы.

Так, на концевой балке вагона,

с которого начинается осмотр, наносят дату и букву "Н" (начало

осмотра), а на котором заканчивается осмотр - дату и букву "К" (конец

осмотра).

Оператор ПТО, получив сведения, от всех

ремонтно-смотровых групп об окончании технического обслуживания и возможности

снятия ограждения, оповещает об этом по радиосвязи всех работников бригады,

убеждается в правильности принятия сообщения и снимает или дает указание

ответственному за ограждение снять сигналы ограждения, докладывает дежурному по

станции о возможности надвига состава на горку для расформирования с указанием

времени окончания технического обслуживания поезда.

Время окончания технического обслуживания

состава фиксируется оператором в специальном журнале или графике исполненной

работы по техническому обслуживанию составов.

Осмотрщики парка прибытия несут

ответственность за пропуск неисправностей, требующих для их устранения отцепки

и подачи вагонов на механизированные пути ремонта вагонов и за пропуск в парк

отправления неисправных вагонов без меловой разметки имеющихся на них

неисправностей.

При проверке технического

состояния вагонов особое внимание должно обращаться на выявление так называемых

взаимосвязанных неисправностей. Так, при выпадении валика подвески, падении

деталей рычажной передачи, утерях, изломах деталей рессорного комплекта,

ослаблении крепления буксовой крышки должны быть проверены колесные пары данной

тележки в части наличия выбоин, неравномерного проката. Наоборот, при наличии выбоин,

неравномерного проката должны быть проверены исправность тормозного

оборудования (узел крепления валика подвески башмака) и пружинного комплекта,

наличие трещин в литых деталях тележек, элементах шкворневого узла.

В случае выявления изломов

корпуса просевших, потерявших упругость поглощающих аппаратов, должно быть

тщательно проверено отсутствие трещин корпуса автосцепки, тягового хомута,

упорных угольников, излома, трещин клина, повреждений рамы и торцевых стен

(дверей) кузова вагона.

При повышенном нагреве

буксового узла вагон следует подать на пути текущего отцепочного ремонта

вагонов с выдачей уведомления формы ВУ-23М. При отсутствии зазоров в скользунах

или несоответствии суммарного зазора установленным нормативам, при наличии

трещин, изломов в шкворневом узле и надрессорной балке, ползуна, неравномерного

проката поверхности катания колеса вагон отцепляется в текущий отцепочный

ремонт с выдачей уведомления формы ВУ-23М.

Осмотрщики вагонов должны

выявлять цистерны с колесными парами, у которых боковые грани ободов колес

покрыты слоем масла (так называемые «замазученные»), вагоны для перевозки

жидкого битума с неочищенными от битума колесами. Номера таких вагонов

необходимо сообщать оператору ПТО для информации оператора станции (дежурного

по горке) и исключения высоких скоростей скатывания и опасных соударений в

сортировочном парке вызывающих повреждения вагонов.

В соответствии с распоряжением

Управления Калининградской железной дороги №1132/Н-08 в целях ритмичной работы

станции Калининград - сорт и безусловного выполнения требований безопасности

движения разрешено производится отправление нечетных поездов с «Парка приема»

При предъявлении к техническому

обслуживанию поездов в «Парке приема» составы должны быть сжаты для проверки

действия механизма автосцепки на саморасцеп.

Техническое обслуживание

проездов производится осмотрщиками вагонов «Парка приема», при условии, что они

не задействованы на техническом обслуживании прибывших поездов и, что в течении

2 часов не будет прибытия поездов. Во всех других случаях техническое

обслуживание производят осмотрщики вагонов, работающие на отправлении поездов в

«Сортировочном» и «Мамоновском» парках, при предъявлении им поезда в «Парке

приема» учитывать время на подход осмотрщиков вагонов с основного ПТО до парка

«Прибытия» в количестве 20 минут. В случае одновременного предъявления 2-х и

более поездов и отвлечения осмотрщиков вагонов, задействованных на отправление

поездов в «Сортировочном» и «Мамоновском» парках, время на техническое

обслуживание поездов увеличивается.

Последовательность

контроля технического состояния грузовых вагонов в парке отправления

В парке отправления после

ограждения сформированных составов производят:

технический осмотр;

- устранение всех

неисправностей, выявленных при контрольно - техническом осмотре, устранение

всех неисправностей, обнаруженных и размеченных в парках прибытия,

сортировочном и выявленных при выставлении составов в парк отправления;

проверка действия механизмов

автосцепок сжатого состава на саморасцеп;

зарядку, осмотр и ремонт

механической и пневматической частей автотормозов, опробование автотормозов и

регулировка тормозной рычажной передачи согласно с «Руководством по регулировке

тормозной рычажной передачи грузовых вагонов на ПТО» №683-2005 ПКБ ЦВ.

Осмотрщики сортировочно-отправочного

парка в процессе роспуска с горки и накопления вагонов выявляют повреждения

вагонов, полученные в результате производства маневровой работы, и роспуска

вагонов с горки. Заблаговременно сообщают по радиосвязи номер пути парка, номер

вагона, вид неисправности, сторону вагона и другие данные оператору ПТО, а о

поврежденных вагонах и вагонах, требующих отцепки - также маневровому

диспетчеру или дежурному по горке. На вагоны, у которых выявлены неисправности,

осмотрщик наносит меловые пометки дополнительно к нанесенным в парке прибытия.

Особенно тщательно проверяют

наличие повреждений у вагонов с окрашенными или покрытыми слоем смазки

«замазученными» внутренними боковыми гранями колесных пар, так как такие вагоны

хуже затормаживаются на замедлителях и, соответственно, соударяются с более

высокими скоростями.

На каждый выявленный

поврежденный вагон осмотрщик вагонов составляет акты формы ГУ-23 и ВУ-25, а на

вагоны, требующие отцепочного ремонта, дополнительно выписывает уведомление

формы ВУ-23М для подачи его, в зависимости от вида неисправности для ремонта на

механизированные пункты ремонта вагонов, в вагонное депо или на завод.

Уведомление формы ВУ-23М вручается дежурному по станции, второй экземпляр

остается у оператора ПТО. Действия при контроле за сохранностью вагонов описаны

в пункте 15 настоящего технологического процесса.

Перед выставлением

сформированных составов в парк отправления маневровый диспетчер извещает об

этом оператора ПТО по телефону 47-457 с указанием номера пути, количества вагонов

в составе, номеров головного и хвостового вагонов и времени отправления поезда.

Эти данные оператор ПТО

записывает в графе исполненной работы (настольном журнале) с указанием времени

предъявления состава.

Если количество составов,

одновременно находящихся в парке отправления, больше числа бригад, то дежурный

по станции (парку) должен установить очередность отправления поездов.

При этом время предъявления к

техническому обслуживанию каждого последующего состава считается с момента

окончания обслуживания предыдущего, с учетом времени перехода

ремонтно-смотровых групп к месту осмотра следующего состава с одного пути на

другой по установленным маршрутам.

Об очередности отправления

поездов оператор ПТО ставит в известность старшего осмотрщика вагонов.

Оператор ПТО предъявляет состав

для подготовки к отправлению с указанием порядка его технического обслуживания

и убеждается в правильности принятия работниками бригады сообщения.

Оператор ПТО, после остановки состава, отцепки

маневрового локомотива и ограждения состава с централизованного пульта

сигналами остановки объявляет по двухсторонней парковой связи об ограждении

состава и начале его технического обслуживания.

Старшие групп в голове и хвосте

состава должны убедиться в том, что состав закреплен и огражден, и после этого

дать указание о начале работ.

Техническое обслуживание и

ремонт составов в сортировочно-отправочном парке производится 2 группами по 2

человека каждая и один осмотрщик пролазчик.

При отсутствии осмотрщика - пролазчика его

обязанности исполняют осмотрщики вагонов. Осмотр и ремонт вагонов выполняют

параллельно с двух сторон состава.

В «Мамоновском парке» техническое обслуживание и

ремонт коротко составных поездов производится комплексной бригадой из двух

осмотрщиков вагонов.

Схема осмотра поезда двумя группами

по 2 человека

группа 2 группа

Путь осмотрщика - ремонтника;

Осмотрщики-пролазчики

производят контрольно-технический осмотр вагонов с пролазкой, обращая внимание

на неисправности, которые могут возникнуть при роспуске вагонов с горки и

производстве маневровых работ (ударно-тяговых приборов, автосцепки, излом

шкворня, состояние узла пятник-подпятник и др.), и устраняют неисправности,

выявленные ими, а также размеченные в парках прибытия и сортировочно-отправочных

парках.

Осмотрщики - ремонтники производят

контроль технического состояния колесных пар, тележек, кузова, регулировку

тормозной рычажной передачи и производят полное и сокращенное опробование

автотормозов.

О неисправностях, которые не были выявлены в

парке прибытия, а были выявлены только в сортировочном парке осмотрщики вагонов

докладывают старшему осмотрщику для принятия мер, направленных на повышение

качества технического обслуживания вагонов.

При выявлении неисправности, требующей отцепки

вагона в текущий ремонт осмотрщик-ремонтник на борту вагона наносит четкую

меловую разметку, содержащую дату отцепки вагона, наименование неисправности и

сообщает оператору ПТО.

Оператор вводит в базу данных АСУ СПТО

информацию для формирования уведомления формы ВУ-23М на текущий отцепочный

ремонт. Документом для дежурного по станции, дающим право на отцепку вагона в

ремонт служит уведомление формы ВУ-23М. На каждый поврежденный вагон вагонного

парка составляются акт формы ГУ-23 и ВУ-25 работником, выявившим такой вагон.

При наличии в составе или у

отдельных ремонтных групп большого объема ремонта старший осмотрщик вагонов,

при его отсутствии оператор, дает указание другим ремонтно-смотровым группам об

оказании помощи в ремонте этого состава или группы вагонов.

Старший осмотрщик вагонов

обязан обеспечивать своевременное начало работ на предъявленном составе,

производить в случае необходимости перестановку осмотрщиков, указывать

очередность выполнения трудоемких работ, контролировать качество выполняемого

ремонта, а оператор ПТО периодически информировать бригады о времени,

оставшемся до отправления поезда.

Парк разделен на 2 зоны обслуживания, при

невозможности их установки равномерное разделение на зоны обслуживания

производит оператор ПТО по натурному листу поезда.

При производстве технического обслуживания

осмотрщики вагонов на сходных вагонах обязаны нанести следующую разметку:

Осмотрщики головной группы - Т1;

Осмотрщик хвостовой группы - Т2.

Номера сходных вагонов осмотрщики передают

оператору, оператор отмечает сходные вагоны в натурном листе и контролирует,

чтоб не допустить неосмотренных вагонов. Номера сходных вагонов оператор

записывает в график исполненной работы смены.

Каждый осмотрщик-ремонтник производит полный

комплекс работ по осмотру и ремонту ходовых частей, автосцепного устройства,

автотормозного оборудования, кузова в своих границах обслуживания (группы

вагонов).

Разделение по количеству и назначению проходов

при подготовке поезда своего формирования изображено на рисунке 2.3.

проход - соединение рукавов под давлением

продувки, осмотр с пролазкой, нанесение меловой разметки.

проход - осмотр с пролазкой, контроль наличия

утечек воздуха в тормозной магистрали вагона. Нанесение меловых надписей на

концевых балках вагона о выявленных и не устраненных неисправностях.

проход - проход по торможению.

проход - проход по отпуску.

проход - выполнение ремонта, регулировка

тормозной рычажной передачи.

- проход

осмотрщиков-ремонтников при соединении рукавов, осмотр, нанесение меловой

разметки.

- проход

осмотрщиков-ремонтников при соединении рукавов, осмотр, нанесение меловой

разметки.

- осмотр, выполнение ремонта, не

связанного с перекрытием концевых кранов.

- проход по

торможению

- проход по

торможению

- проход по отпуску

- проход по

ремонту

- проход по

ремонту

Старший осмотрщик ремонтно-смотровой группы,

убедившись в окончании работ и отсутствии людей у вагонов, сообщает о

готовности своей части состава оператору ПТО для снятия сигналов ограждения.

При этом указывается номер последнего осмотренного вагона в своей группе. О

технической готовности всего состава и снятия сигналов ограждения оператор ПТО

докладывает дежурному по станции с указанием времени окончания технического

обслуживания.

При подходе к составу поездного локомотива

оператор ПТО предупреждает об этом ремонтно-смотровые группы, напоминает о

снятии ограждения и прекращении работ по осмотру и ремонту вагонов.

После подсоединения поездного локомотива к

составу осмотрщики производят сокращенное опробование тормозов, если

предварительно уже было произведено полное опробование тормозов от стационарной

сети.

Осмотрщик головной ремонтно-смотровой группы

вручает машинисту локомотива справку о тормозах формы ВУ-45 об обеспеченности

поезда тормозами и исправном их действии. Справка формы ВУ-45 составляется под

копирку в двух экземплярах. Первый экземпляр вручается машинисту локомотива.

Копия справки сохраняется в книжке этих справок в течение семи суток у

должностного лица, производившего опробование тормозов.

Старший осмотрщик, оператор ПТО должны обеспечить

ремонт вагонов, опробование тормозов и контроль технического состояния поезда

при отправлении за установленное время в соответствии с графиком технического

обслуживания поезда в парке отправления.

Все этапы технического обслуживания составов по

выполненному объему работ отражаются в журнале эксплуатационной работы.

Старший осмотрщик вагонов в свободное от

технического обслуживания время подтверждает своей подписью в книге формы

ВУ-14, переданные оператором ПТО данные о готовности поездов.

После устранения неисправностей вагона старший

осмотрщик вагонов проверяет качество выполненного ремонта, осмотрщик вагонов

убирает на вагоне меловые разметки.

Старший осмотрщик вагонов

осуществляет постоянный контроль за техническим состоянием вагонов в

сформированных составах.

1.2 Расчет нормативных показателей

работы парков ПТО

Годовой фонд рабочего времени одного рабочего

рассчитывается по формуле:

Fр =

(Дг - Двых -Дпр)8 - Дпп,(2.1)

Где Fр

- годовой фонд рабочего времени одного рабочего, ч/год;

Дг - общее количество дней в году

(365 или 366);

Двых - количество выходных (субботы и

воскресения) дней в году;

Дпр - количество праздничных дней в

году, не попадающих на субботу и воскресенье;

Дпп - количество предпраздничных дней

в году, не попадающих на субботы и воскресенья.

Fр =

(365 - 105 -12)8 - 3=1981ч/год.

Определяем годовой фонд рабочего времени ПТО по

формуле:

F = Fр

* m, (2.2)

где Fр

- годовой фонд рабочего времени ПТО - 1981 часов в год.

m - количество смен.

F = 1981 * 4 = 7924

(ч).

Проверяем обеспеченность путевым развитием парка

«С» по формуле:

n = N

* T / F,

(2.3)

где n

- количество путей в парке.

N - годовое

количество составов, проследовавших через парк

составов в год.

F - годовой фонд

рабочего времени.

ПТО «С» - 7924 ч.

T - технический цикл

обработки составов 0,5 часа.

n = 11587*0,5 / 7924

= 0,73 ( пути ),

принимаем 1 путь.

Определяем фактическую трудоемкость работ по

профессиям в парке «С» по формуле:

Hi = Ki

* Fр / N,

(2.4)

где Hi - трудоемкость обслуживания состава

рабочими i- той

Профессии, чел*ч/сост;

Ki -

количество рабочих i- той

профессии рабочих в парке 5 человек.

Fр - годовой фонд

рабочего времени рабочего - 1981 ч.

N - годовое

количество составов прошедших обработку в парке «С» за 2010 год 11587 состава в

год.

Hi =

5*1981/11587 = 0,85 (чел.ч / сост.).

По расчетам у нас достаточно одного пути, а

фактически их 25, можно сделать вывод что парк «С» обеспечен путевым развитием,

при равномерном поступлении составов можем значительно увеличить пропускную

способность.

Проверяем обеспеченность путевым развитием

предгорочного парка по формуле (2.2):

n = 7920 * 0,66/

7924 = 0,65 (пути).

принимаем n

= 1 путь

Определяем фактическую трудоемкость работ по

профессиям в предгорочном парке по формуле (2.3) при данных:

Fр - годовой фонд

рабочего времени рабочего ч/год - 1981 ч.

N- годовое

количество составов прошедших обработку в парке за 2010 год 7920 состава /год;

Hi =

5*1981/7920 = 1,25 (чел.*ч / сост.).

По расчетам у нас достаточно одного пути, а

фактически их 8, можно сделать вывод что предгорочный парк обеспечен путевым

развитием, при равномерном поступлении составов можем значительно увеличить

пропускную способность.

Проверяем обеспеченность путевым развитием

Мамоновского парка

N - годовое

количество составов, проследовавших через парк

сост./год.

F - годовой фонд

рабочего времени парка - 7924 ч/год ;

T - технический цикл

обработки составов 0,95 ч;

n = 10080 * 0,95/

7924 = 1,2 (пути),

принимаем n=1

путь.

Определяем фактическую трудоемкость работ по

профессиям

по формуле (2.3), когда

N- годовое

количество составов прошедших обработку в парке

за 2010 год 10080 сост /год.

Hi =

2*1981/10080 = 0,39 (чел.*ч / сост.)

По расчетам у нас достаточно один путь, а

фактически их 10, то можно сделать вывод что Мамоновский парк обеспечен путевым

развитием, при равномерном поступлении составов можем значительно увеличить

пропускную способность.

1.3 Предложения по техническому

перевооружению ПТО ст. Калининград

По результатам технико-экономического

обследования ПТО ст. Калининград можно сделать следующие выводы, что показатели

ПТО в перспективе должны быть выше уже имеющихся, то необходимо повысить

производительность труда.

Для этого необходимо провести следующие

мероприятия:

) Ввести новую организацию производственных

процессов;

) Применить новое оборудование;

) Внедрить современную технологию ремонта

вагона;

) Улучшить условия труда и отдых рабочих;

) Установить ритмичный и беспрерывный поток

поездов

) Разработать новый технологический процесс.

В связи с увеличением потока поездов, необходимо

так же обеспечить больший объем ремонта вагонов без отцепки их в ремонт. Для

обеспечения выявления неисправностей тормозного оборудования вагонов в

прибывших в предгорочный парк поездах и для снижения простоя локомотивов при

отправлении с данного парка предлагаю внедрить установку УЗОТ-Радио,

предназначенную для зарядки и опробования тормозов поезда, с возможностью

выявления вагонов с замедленным отпуском тормозов.

2. Детальная разработка пункта

технического обслуживания вагонов (ПТО)

.1 Анализ неисправностей,

устраняемых в предгорочном парке

В предгорочном парке в основном устраняют мелкие

неисправности не требующие отцепки вагона от состава. Такие как замена

тормозной колодки, устранение утечки воздуха в местах соединения магистральной

трубы, концевых кранов, подводящих трубок. А также замену самого концевого

крана, деталей механизма автосцепного устройства таких как: замка автосцепного

устройства, замкодержателя, предохранителя от саморасцепа, подъемника, валика

подьемника, цепочки расцепного привода, клина тягового хомута. В тормозном

оборудовании: тормозного рукава, уплотнительных колец, валика подвески

тормозного башмака, разобщительного крана, магистральной и главной части

воздухораспределителя и других съемных деталей. Основными причинами

неисправностей деталей может послужить некачественный деповской и капитальный

ремонт вагонов, а также не соблюдение ГОСТА выплавки литых деталей вагона,

жесткость рельсового пути, что очень сильно сказывается на ресурсах деталей.

У вагонов, отцепляемых в текущий ремонт, одним

из основных дефектов в эксплуатации является неисправность колесных пар по

таким дефектам как: тонкий гребень, выщербины, ползуны, подрез гребня,

остроконечный накат гребня. Основными факторами возникновения этих дефектов

является ненормальная работа колесной пары, вызывающая ее перекос при движении,

вследствие: неправильной установки ее в тележке; значительной разницы диаметров

колес на одной оси; длительной работы на участках пути с крутыми кривыми;

изгиба оси; перекоса рамы тележки; неправильной посадки колес на ось. Очень

важно усилить контроль за правильностью сборки тележек для обеспечения заданной

параллельности осей колесных пар. Ограничение не параллельности колесных пар

тележки при постройке и ремонте вагонов позволит резко снизить отцепки вагонов

по подрезу гребня. Ползуны на поверхностях катания колес у колесных пар

встречаются также довольно часто. Ползун является дефектом тормозного

происхождения.

Основными причинами заклинивания колесных пар и

образование ползунов на колесах являются: неисправности тормозных приборов;

нарушение правил регулировки рычажной передачи; неправильное управление

тормозами; климатические особенности; времена года эксплуатации и другие.

Зачастую к юзовому движению колесной пары приводит не один, отдельно взятый, из

выше приведенных факторов, а действуют они в совокупности. Для уменьшения числа

отказов колесных пар по этому виду дефекта необходимо усиливать технологическую

дисциплину в части ремонта и эксплуатации тормозов подвижного состава. Для

уменьшения количеств причина возникновения которых прямым или косвенным образом

связана с технологией ремонта и эксплуатацией вагонов, необходимо повышать

уровень трудовой и технологической дисциплины, качество технологического

обучения работников, разрабатывать и внедрять в производство современное

оборудование и модернизировать подвижной состав, узлы и детали вагона. Все

неисправности указаны в таблице 3.1.

Таблица

3.1

Неисправности вагонов и методы их устранения

|

Неисправности

тормозного оборудования

|

|

неисправности

|

Методы

устранения

|

|

воздухораспределителя

|

Заменить

|

|

Концевого

крана

|

Заменить

|

|

Тормозного

рукава

|

Заменить

|

|

Уплотнительных

колец

|

Заменить

|

|

Тормозной

колодки

|

Заменить

|

|

Отсутствие

валика подвески тормозного башмака

|

поставить

|

|

Разобщительного

крана

|

Заменить

|

|

Утечки

воздуха в магистральной части

|

устранить

|

|

Утечки

воздуха в трубках ответвления

|

устранить

|

|

Завал

рычага мертвой точки

|

устранить

|

|

Отсутствие

крепления балочки авторежима

|

закрепить

|

|

Неисправность

автосцепного оборудования

|

|

Механизма

автосцепного устройства

|

Заменить

|

|

Излом

клина тягового хомута

|

Заменить

|

|

Крепления

валика подьемника

|

закрепить

|

|

Обрыв

цепочки расцепного привода

|

закрепить

|

|

Ослабление

крепления расцепного рычага

|

закрепить

|

|

Ослабление

крепления поддерживающей плиты фрикционного аппарата

|

закрепить

|

|

Излом

маятниковых болтов

|

Заменить

|

|

Излом

центрирующей балочки

|

Заменить

|

|

Ослабление

крепления клина тягового хомута

|

закрепить

|

|

Неисправности

кузова вагона

|

|

Открытые

двери

|

закрыть

|

|

Ослабление

пояса котла

|

закрепить

|

|

Открыто

запорное устройство люка

|

закрыть

|

|

Отсутствие

одного валика двери

|

поставить

|

|

|

|

2.2 Разработка технологического

процесса технического обслуживания грузовых вагонов в предгорочном парке

В соответствии с распоряжением

Управления Калининградской железной дороги №1132/Н-08 в целях ритмичной работы

станции Калининград - сорт и безусловного выполнения требований безопасности

движения разрешено производится отправление нечетных поездов с «Парка приема»

В настоящие время опробование тормозов в парке

прибытия производится от локомотива, что приводит к увеличению

непроизводственного простоя локомотивов, и увеличению накладного времени

локомотивных бригад. В данном Дипломном проекте предлагается внедрить в парке

приема установку опробования тормозов УЗОТ Радио.

Перед выставлением

сформированных составов в предгорочный парк маневровый диспетчер извещает об

этом оператора ПТО по телефону 47-457 с указанием номера пути, количества

вагонов в составе, номеров головного и хвостового вагонов и времени отправления

поезда.

Эти данные оператор ПТО

записывает в графе исполненной работы (настольном журнале) с указанием времени

предъявления состава.

Если количество составов,

одновременно находящихся в парке, больше числа бригад, то дежурный по станции

(парку) должен установить очередность отправления поездов.

При этом время предъявления к

техническому обслуживанию каждого последующего состава считается с момента

окончания обслуживания предыдущего, с учетом времени перехода

ремонтно-смотровых групп к месту осмотра следующего состава с одного пути на

другой по установленным маршрутам.

Об очередности отправления

поездов оператор ПТО ставит в известность старшего осмотрщика вагонов.

Оператор ПТО предъявляет состав

для подготовки к отправлению с указанием порядка его технического обслуживания

и убеждается в правильности принятия работниками бригады сообщения.

Оператор ПТО, после остановки состава, отцепки

маневрового локомотива и ограждения состава с централизованного пульта

сигналами остановки объявляет по двухсторонней парковой связи об ограждении

состава и начале его технического обслуживания.

Старшие групп в голове и хвосте

состава должны убедиться в том, что состав закреплен и огражден, и после этого

дать указание о начале работ.

Техническое обслуживание и

ремонт составов в сортировочно-отправочном парке производится 2 группами по 2

человека каждая.

Осмотр и ремонт вагонов выполняют параллельно с

двух сторон состава.

Схема осмотра поезда двумя группами

по 2 человека

1 группа 2 группа

Путь осмотрщика - ремонтника;

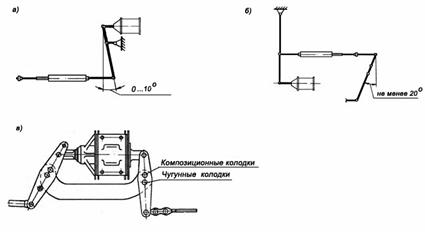

Осмотрщики - ремонтники производят

контроль технического состояния колесных пар, тележек, кузова, регулировку

тормозной рычажной передачи и производят полное и сокращенное опробование

автотормозов.

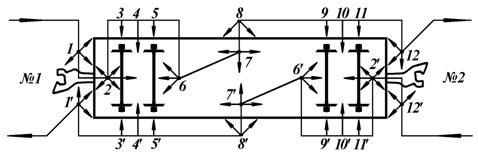

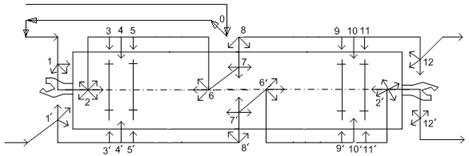

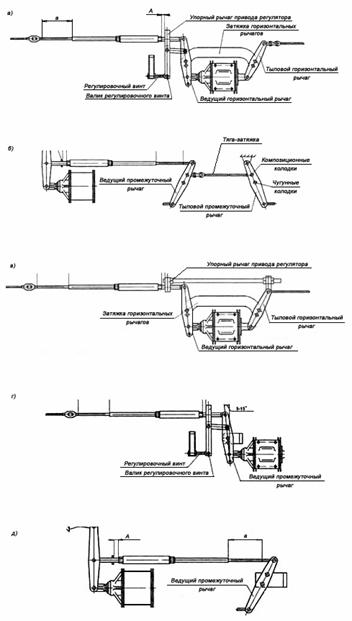

Рисунок 2.2.1 Схема последовательности контроля

технического состояния четырехосного вагона в парке отправления

Технология ТО по позициям

четырехосного грузового вагона

На 1-ой позиции

· Осмотреть:

Тормозной соединительный рукав с головкой,

хомут, концевой кран;

Крепление тормозной магистрали к концевой балке;

Детали стояночного тормоза;

Кронштейны расцепного привода, расцепной рычаг,

цепь расцепного привода валик подъёмника;

Автосцепку, розетку, маятниковую подвеску,

центрирующий прибор;

Концевую балку, и видимую часть тягового хомута;

Торцевую стену, а у вагонов с тормозными

площадками - стойку, обшивку, сигнальные скобы;

У крытых вагонов - карниз крыши, стойки,

раскосы, обшивку;

У полувагонов - торцевую стену или двери и их

запоры;

У платформ - торцевой борт и бортовой запор;

У цистерн - состояние деревянных прокладок, положение

котла.

· Проверить:

Действие механизма на саморасцеп;

Расстояние от упора корпуса до розетки;

Разницу по высоте между продольными осями

сцепленных автосцепок.

На 2-ой позиции

· Осмотреть под вагоном:

Концевую балку, балки рамы;

Хвостовик корпуса автосцепки, состояние клина

тягового хомута и его крепление, тяговый хомут;

Поглощающий аппарат, передний и задний упоры,

поддерживающую планку;

Видимые пружины с внутренней стороны тележки;

Шкворневую балку, надрессорную балку, узел

пятник - подпятник.

На 3-ей позиции

· Осмотреть:

Буксовый узел - корпус буксы, буксовые крышки,

лабиринтное кольцо;

Колесные пары на наличие повреждений поверхности

катания, следов схода возникших в результате роспуска с горки.

На 4-ой позиции

· Осмотреть:

Концевые опорные части балки;

Пружинный комплект;

Стену кузова, карниз крыши, стойки, раскосы,

обшивку, верхнюю и нижнюю обвязки, состояние крепления хомутов, котла цистерны;

Элементы тормозной рычажной передачи первой

тележки:

Триангели;

Рычаги;

Предохранительные устройства.

· Проверить:

Уровень загрузки вагона по положению фрикционных

клиньев;

Состояние тормозных колодок;

Наличие типовых валиков, шайб, шплинтов;

Состояние и крепление подвесок триангеля;

Состояние и крепление башмаков, подвесок и

наконечников;

Крепление авторежима на кронштейне;

Состояние поперечной опорной балки (отсутствие

изгиба) и её крепление на боковых рамах тележек (наличие болтов, гаек,

шплинтов, резинометаллических элементов под опорами балки).

На 5-ой позиции

· Осмотреть:

Буксовый узел - корпус буксы, буксовые крышки,

лабиринтное кольцо;

Колесные пары на наличие повреждений поверхности

катания, следов схода возникших в результате роспуска с горки.

На 6-ой позиции

· Осмотреть под вагоном:

Вторую сторону тележки, шкворневую балку,

надрессорную балку, узел пятник - подпятник, шкворень;

Видимые пружины с внутренней стороны тележки.

На 7-ой позиции

· Осмотреть крепление и проверить состояние:

Воздухопровода, предохранительных скоб;

Камеры воздухораспределителя, рукоятки режимного

переключателя, цепочки выпускного клапана;

Запасного резервуара;

Тормозного цилиндра;

Тройника, разобщительного крана;

Автоматического регулятора, горизонтальных

рычагов, распорных тяг.

На 8-ой позиции

· Осмотреть:

У крытых вагонов - боковую стену, карниз крыши и

наличие болтов крепления, дверной запор, направляющие двери;

У полувагонов - боковую стену, верхнюю и нижнюю

обвязки, крышки люков и их запорные механизмы;

У платформ - борта, бортовые запоры, скобы

лесных стоек;

У платформ для перевозки большегрузных

контейнеров - фитинговые упоры, узел их крепления и шарнирные соединения (у

платформ в порожнем состоянии - с их обязательным переворачиванием, в гружённом

- с осмотром их видимой части);

У вагонов-хопперов - боковую стену бункеров,

разгрузочные устройства;

У цистерн - котел, крепление лестницы.

Контроль технического состояния второй половины

вагона производят в обратной последовательности соответственно на 9 - 12

позициях.

позиция соответствует поз. 1’, а поз. 12’

соответствует поз.1. На позициях 1’ и 12, в отличие от 1 и 12’, не осматриваются

детали расцепного привода, валик подъёмника и его крепление.

Рисунок 2.2.2 Схема последовательности контроля

технического состояния восьмиосного вагона в парке отправления

Технология ТО по позициям восьмиосного

грузового вагона рисунок 2.2.2

На 1-ой позиции

· Осмотреть:

Тормозной соединительный рукав с головкой,

хомут;

Концевой кран, крепление тормозной магистрали к

концевой балке;

Детали стояночного тормоза;

Кронштейны расцепного привода, расцепной рычаг,

цепь расцепного привода валик подъёмника;

Автосцепку, розетку, маятниковую подвеску,

центрирующий прибор;

Концевую балку, и видимую часть тягового хомута;

Днище котла

· Проверить:

Действие механизма на саморасцеп;

Расстояние от упора корпуса до розетки;

Разницу по высоте между продольными осями

сцепленных автосцепок.

На 2-ой позиции

· Осмотреть:

Балки полурамы в консольной части и концевую

балку;

Хвостовик корпуса автосцепки, валик тягового

хомута и его крепление, тяговый хомут;

Поглощающий аппарат, передний и задний упоры,

поддерживающую планку и направляющий прибор автосцепки;

Видимые пружины с внутренней стороны тележки;

Надрессорную балку первой тележки, узел

пятник/подпятник, соединительную балку и её прилегающую часть.

На 3-ей позиции

· Осмотреть:

Буксовый узел - корпус буксы, буксовые крышки,

лабиринтное кольцо;

На 4-ой позиции

· Осмотреть:

Конец надрессорной балки;

Пружинный комплект;

Котел;

Элементы тормозной рычажной передачи первой

тележки:

Триангели;

Рычаги;

Предохранительные устройства.

· Проверить:

Наличие типовых валиков, шайб, шплинтов;

Состояние и крепление подвесок триангеля;

Состояние и крепление башмаков, подвесок и

наконечников.

На 5-ой позиции

· Осмотреть:

Буксовый узел - корпус буксы, буксовые крышки,

лабиринтное кольцо;

Состояние крепления хомутов котла цистерны;

Состояние крепления котла к полураме;

На 9-ой позиции

· Осмотреть:

Шкворневую балку;

Надрессорную балку первой тележки, узел

пятник/подпятник, соединительную балку и её прилегающую часть;

Видимые пружины с внутренней стороны тележки.

На 10-ой позиции

· Осмотреть крепление и проверить состояние:

Воздухопровода, предохранительных скоб;

Камеры воздухораспределителя, рукоятки режимного

переключателя, цепочки выпускного клапана;

Запасного резервуара;

Тормозного цилиндра;

Тройника, разобщительного крана;

Автоматического регулятора, горизонтальных

рычагов, распорных тяг.

На 11-ой позиции

· Осмотреть:

Котёл, крепление лестницы цистерны.

Контроль технического состояния второй двухосной

тележки на позициях с 6-ой по 9-ую производится в обратной последовательности,

соответственно 5-ой - 2-ой позициям.

Контроль технического состояния второй половины

вагона (позиции с 12-ой по 18-ую) производится в обратной последовательности

соответственно 8-ой - 3-ей и 1-ой позициям.

Не зависимо от позиции осмотра у вагона

контролируют:

у кузова и рамы целостность сварных швов,

наличие трещин, изломов, прогибов, состояние усиливающих накладок;

закрытие дверей, люков, бортов, переходных

мостиков, бункеров и сливных приборов порожних вагонов, приведение в закрытое

положение грузополучателями разгрузочных устройств вагонов и бункеров вагонов

бункерного типа для нефтебитума.

Курсивом выделены операции, выполняемые при

техническом обслуживании тормозного оборудования.

Старший осмотрщик ремонтно-смотровой группы,

убедившись в окончании работ и отсутствии людей у вагонов, сообщает о

готовности своей части состава оператору ПТО для снятия сигналов ограждения.

При этом указывается номер последнего осмотренного вагона в своей группе. О

технической готовности всего состава и снятия сигналов ограждения оператор ПТО

докладывает дежурному по станции с указанием времени окончания технического

обслуживания.

При подходе к составу поездного локомотива