|

Элементы газового тракта

|

∆α

|

|

Фестон

|

0

|

|

Камера догорания

(охлаждения)

|

0

|

|

Пароперегреватель

|

0,03

|

|

КП1

|

0,05

|

|

КП2+КП3

|

0,2

|

|

Экономайзер

|

0,2

|

Присосы воздуха в газоход фестона: Δαф = 0.

Присосы воздуха в газоход камеры догорания: Δαкам. дог = 0.

Присосы воздуха в газоход пароперегревателя: Δαпп = 0,03.

Присосы воздух в газоход первого котельного пучка: Δαкп1 =0,05.

Присосы воздуха в газоход второго и третьего котельного пучка:

Δαкп2+кп3=

Δαкп2+

Δαкп3=0,1+0,1=0,2.

Присосы воздух в газоход экономайзера: Δαэк =0,2.

Коэффициент избытка воздуха за каждой поверхностью нагрева в соответствии

с принятой компоновкой поверхностей нагрева:

где

i - номер поверхности нагрева по ходу дымовых газов.

Избыток

воздуха за фестоном:

.

.

Избыток

воздуха за камерой догорания:

Избыток

воздуха за пароперегревателем:

Избыток

воздуха за первым котельным пучком:

Избыток

воздуха за вторым и третьим котельным пучком:

Избыток

воздуха за водяным экономайзером:

Средний

коэффициент избытка воздуха в газоходе каждой поверхности нагрева в

соответствии с принятой их компоновкой:

.

.

В

газоходе топки и фестона:

В

газоходе камеры догорания:

В

газоходе пароперегревателя:

В

газоходе первого котельного пучка:

В

газоходе второго и третьего котельного пучка:

В

газоходе водяного экономайзера:

Объём

водяных паров в дымовых газах при избытке воздуха α>1:

.

.

Объём

дымовых газов, образующихся при избытке воздуха α>1:

.

.

Объёмная

доля сухих трёхатомных газов:

.

.

Объёмная

доля водяных паров:

.

.

Суммарная

объёмная доля трёхатомных газов:

.

.

Доля

золы топлива, уносимой дымовыми газами из топки в конвективные газоходы

парогенератора.

Выбирается

в зависимости от типа топлива и топки и является табличным данным αун = 15.

Масса

дымовых газов при сжигании твёрдого топлива:

.

.

Безразмерная

концентрация золы в дымовых газах:

.

.

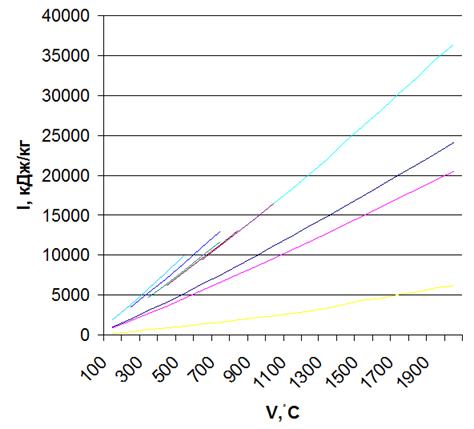

. Энтальпия воздуха и продуктов сгорания

Энтальпия теоретически необходимого количества воздуха

Энтальпия теоретического объема дымовых газов

Энтальпия

золы в дымовых газах

Энтальпия

дымовых газов

.

.

Рисунок

3.1 -  диаграмма воздуха и продуктов сгорания

диаграмма воздуха и продуктов сгорания

4. Тепловой баланс котельного агрегата

Составление теплового баланса котла заключается в

установлении равенства между поступившим в котел количеством тепла и суммой

полезно использованного тепла и тепловых потерь. На основании теплового баланса

вычисляются к.п.д. и необходимый расход топлива.

Тепловой

баланс составляется применительно к установившемуся тепловому состоянию котла

на  топлива при 101,3 кПа и 0

топлива при 101,3 кПа и 0 и имеет вид [1, п.5-01]:

и имеет вид [1, п.5-01]:

, кДж/кг,

, кДж/кг,

где Qр - располагаемое тепло топлива,

кДж/кг;

Q1 - полезно использованное тепло, кДж/кг;

Q2 - потери тепла с уходящими газами, кДж/кг;

Q3 - потери тепла химическим недожогом, кДж/кг;

Q4 - потери тепла механическим недожогом, кДж/кг;

Q5 - потери тепла от наружного охлаждения через ограждающие

стенки газоходов котла, кДж/кг;

Q6 - потери тепла с физическим теплом шлака, кДж/кг.

Потерю теплоты от

механической неполноты сгорания топлива q4

принимаем равной q4 = 4%

[1, табл. XXI, стр.176].

Потеря теплоты с

уходящими газами зависит от температуры уходящих газов и избытка воздуха

определяется по следующей формуле [2, стр.50, ф. (5.15)]:

,

,

где Нух.г - энтальпия уходящих

газов при избытке воздуха αух.г и температуре  , кДж/кг;

, кДж/кг;

Н0.х.в. -

энтальпия теоретически необходимого количества воздуха на входе в воздушный

тракт, кДж/кг.

Температуру уходящих газов принимаем  = 150ºC.

= 150ºC.

Энтальпию уходящих

газов определяем по таблице 2 при температуре уходящих газов: Нух.г

=2853,2 кДж/кг.

Коэффициент избытка

воздуха уходящих газов за экономайзером α = 1,78 определяем по таблице 1.

Энтальпия

теоретически необходимого количества воздуха на входе в воздушный тракт при

температуре холодного воздуха [1, стр. 49, ф. (5.12)]:

,

,

где  - температура холодного воздуха; принятая

согласно рекомендациям;

- температура холодного воздуха; принятая

согласно рекомендациям;

св = 1,32

кДж/м3∙К - теплоемкость влажного воздуха при tх.в..

Таким образом,

энтальпия теоретически необходимого количества

воздуха на входе в

воздушный тракт равна:

.

.

Располагаемое тепло рабочего топлива

составляет Qр = Qнr = 25330кДж/кг.

Таким образом, потеря

теплоты с уходящими газами равна:

.

.

Потеря теплоты от наружного охлаждения определяется по номограмме [1,

рис. 5.1, стр.30]:

Потеря тепла от наружного охлаждения q5 для стационарных

котлов принимается по рисунку.1  %,т.к. D=25

т\ч=5,5 кг/с

%,т.к. D=25

т\ч=5,5 кг/с

Потери теплоты с физическим теплом шлака q6.

Потеря с теплом шлака q6 вводится в расчет для всех твердых

топлив при слоевом сжигании:

,%

,%

Потерю тепла с химическим недожогом принимаем q3 = 0,09%

Суммарная потеря

тепла в котле [1,

п.5-12]:

.

.

Коэффициент полезного

действия котла брутто равен [1, п.5-12]:

ηК = 100 - Σq = 100 - 14,5 = 85,5 %.

Коэффициент

сохранения тепла определим по следующей формуле [1, п.5-09]:

.

.

Расход топлива, подаваемого в топочную камеру парового

котла, определяем из баланса между полезным тепловыделением при горении топлива

и тепловосприятием рабочей среды в паровом котле.

Полное количество тепла, полезно использованное в

котле, определим по следующему уравнению [1, п.5-13]:

QК = Dпп (hпп - hпв) + Dпр (hкип - hпв),

где Dпп - расчетная паропроизводительность

котла, кг/c;

Dпп = 20 т/ч = 5,5 кг/с;

hпп, hпв, hкип - энтальпии соответственно

перегретого пара, питательной воды и кипящей воды в барабане парового котла,

кДж/кг;

Энтальпии определяются по соответствующим температурам пара и воды с

учетом изменения давления в пароводяном тракте котла;

hпп

2872,87 кДж/кг,

при рпп = 1,3 МПа, tпп = 225°С по табл. XXV [1, стр. 184-195];

hпв = 432.83кДж/кг, при рпв=рб+0,1·

рб = 1,4+0,1·1,4 =1,54 МПа, tпв= 103°С по табл. XXIV [1, стр. 181-183];

hкип = 830.13 кДж/кг, при рб =

1,4МПа по табл. XXIII [1, стр.

179-180].

Расход воды на продувку котла составляет:

Dпр = 0,01·р·Dпе = 0,01·5·5,5 = 0,275 кг/с,

где р - процент непрерывной продувки котла: р = 5%.

Тогда,

QК = 5,5·(2872,87 - 432,83) +

0,275(830,13 - 432,83) = 13529,4775 кДж/кг.

Расход топлива, подаваемого в топку, определим по следующему уравнению

[1, п.5-14]:

кг/с.

кг/с.

Полный

объем газов, образующихся при сгорании топлива в топочной камере, определяется

как произведение количества сожженного топлива ВР, кг/с, на объем

газов, получающихся при сгорании 1 кг топлива. Сгоревшее топливо называют

расчетным расходом топлива ВР, его количество будет меньше, чем

полный расход топлива на котел В, если есть механический недожог q4 [1, п.5-15]:

кг/с.

кг/с.

В

дальнейшем во все формулы для определения объемов и количества теплоты будем

подставлять величину ВР.

. Характеристики и тепловой расчет топочной камеры

Тепловой расчет топочной камеры заключается в

определении температуры газов на выходе из топки и количества тепла,

воспринятого в ней.

Конструктивные характеристики топочной камеры.

Конструктивными

характеристиками топки являются: поверхность стен топочной камеры  , ее объем

, ее объем  и

эффективная толщина излучающего слоя

и

эффективная толщина излучающего слоя  . Для

более простого определения необходимо составить эскиз топки в границах

активного объема (по осям экранных труб). На эскизе следует указать

геометрические размеры топки.

. Для

более простого определения необходимо составить эскиз топки в границах

активного объема (по осям экранных труб). На эскизе следует указать

геометрические размеры топки.

Ширина топки: bт=4,875 м.

Глубина

топки:  .

.

Высота

топки:  =4,425

=4,425 .

.

Высота

расположения забрасывателя: hз=1,03м.

Высота

задней стены топки: hз=1,225+2,85+1,55=5,625м.

Высота

фронтовой стены: hф=4,425м.

Ширина

потолка: bп=2,575м.

Площадь

фронтовой стены:

.

.

Площадь

задней стены:

.

.

Площадь

потолка:

.

.

Площадь пода:

.

.

Площадь боковой стены вычисляем, разбив ее на 4 части:

Общая

поверхность стен топочной камеры определяется по геометрическим размерам топки

как суммам поверхностей фронтовой стены, задней стены, потолка, пода и двух

поверхностей боковых стен.

Общая

поверхность стен топочной камеры:

=Fф+Fз+Fп +Fпод +2Fб;

.

.

Объем

топочной камеры:

;

;

Эффективная

толщина излучающего слоя топки [1, п.6-03]:

.

.

Относительный

уровень расположения забрасывателей в топке определяем по [1, стр. 98, ф.

(6.58)]

;

;

Где hз -

уровень расположения оси забрасывателя в ярусе;

Нт - высота топочной камеры;

Нт = 4,425м.

Тогда  .

.

Коэффициент тепловой эффективности экранов равен произведению углового

коэффициента экрана χ на коэффициент ξ, учитывающий тепловое сопротивление

загрязнения или закрытие изоляцией

ψ = χ∙ξ,

где χ=0,98 [1, номограмме 1а, кривая 1];

ξ=0,45[1, табл. 6.3].

ψ =0,98∙0,45=0,441.

Основной радиационной характеристикой продуктов сгорания служит критерий

поглощательной способности (критерий Бугера) [1, п. 6-07]:

Bu = k∙p∙s,

Где k - коэффициент поглощения топочной

среды, 1/(м∙МПа), рассчитывается по температуре и составу газов на выходе

из топки. При его определении учитывается излучение трехатомных газов (RO2, H2O) и взвешенных в их потоке частиц

сажи, летучей золы и кокса.

р

- давление в топочной камере, МПа(для котлов без наддува  0,1 МПа); р =0,1 МПа;

0,1 МПа); р =0,1 МПа;

s - эффективная

толщина излучающего слоя, м; s = 2,02м.

Коэффициент

поглощения топочной среды.

Коэффициент

поглощения лучей газовой фазой продуктов сгорания (RO2, H2O) определяется по [1, п.6-08]:

, 1/(м∙МПа),

, 1/(м∙МПа),

Где

- суммарная объемная доля трехатомных газов в

продуктах сгорания;

- суммарная объемная доля трехатомных газов в

продуктах сгорания;  .

.

T"т

- температура газов на выходе из топки, К; принимаем  = 950ºC, (T"т = 1223 К).

= 950ºC, (T"т = 1223 К).

Коэффициент поглощения лучей частицами золы определяется по [1, п.6-10]:

, 1/(м∙МПа),

, 1/(м∙МПа),

Где μзл - концентрация золы в продуктах сгорания; μзл = 0,2029.

АЗЛ принимаем по [1, табл.6-1] для каменного угля АЗЛ

= 0,8

1/(м∙МПа).

1/(м∙МПа).

Коэффициент

поглощения лучей частицами кокса kкокс∙μкокс

принимаем по [1, табл.6-2] для каменного угля kкокс∙μкокс =

0,2.

При

расчете критерия Bu принимается, что при сжигании твердого топлива

основными излучающими компонентами являются газообразные продукты сгорания (RO2, H2O) и взвешенные в их потоке частицы золы и кокса.

При сжигании твердых топлив коэффициент поглощения топочной среды

определяется по [1, п. 6-12]:

= kг

+ kзл∙μзл + kкокс∙μкокс ;

= 1,44+ 9,5 + 0,2 = 11,14 1/(м∙МПа).

Тогда

Bu = 11,14∙0,1∙2,02= 2,25.

Методика расчета суммарного теплообмена в топке базируется на приложении

теории подобия к топочному процессу. Основными параметрами, определяющими

безразмерную температуру газов на выходе из топки Өт",

являются критерий радиационного теплообмена Больцмана (Во) и критерий

поглощательной способности Бугера (Bu).

Учет влияния на теплообмен неизотермичности температурного поля топки и

эффекта рассеяния излучения обеспечивается использованием эффективного значения

критерия Bữ.

Безразмерная температура газов на выходе из топочной камеры [1, стр.39,

ф. (6-23)]:

,

,

Где ТА - адиабатическая температура горения топлива, К;

М - параметр, учитывающий влияние на интенсивность теплообмена

относительно уровня расположения забрасывателей, степени забалластированности

топочных газов и других факторов.

Критерий Больцмана [1, стр.40, ф. (6-24)]:

,

,

Где ВР - расчетный расход топлива, кг/с;

FСТ - поверхность стен топки, м2;

(Vc)СР - средняя суммарная

теплоемкость продуктов сгорания 1 кг топлива в интервале температур (ТА

- Т"Т), кДж/(кг∙К);

ψср - среднее значение коэффициента

тепловой эффективности экранов;

φ - коэффициент сохранения тепла;

σ0 = 5,67∙10-11 кВт/(м2∙К4)

- коэффициент излучения абсолютно черного тела.

Эффективное значение критерия Бугера Вữ [1, п.

6-17]:

;

;

.

.

Параметр М для камерных топок рассчитывается по [1.п.6-18]:

,

,

Где при однофронтовом расположении забрасывателей принимаем согласно [1,

стр.40]: М0 = 0,46.

-

относительный уровень расположения забрасывателей в топке;

-

относительный уровень расположения забрасывателей в топке;  = 0,233;

= 0,233;

rv -

параметр забаластированности топочных газов [1, стр.41, ф.(6-27)]:

, м3/м3,

, м3/м3,

Где r - коэффициент рециркуляции;

r = 0;

Vгн - объем газов на выходе из топки без учета

рециркуляции, м3/кг.

м3/м3.

м3/м3.

Тогда

.

.

Средняя суммарная теплоемкость продуктов сгорания 1 кг топлива [1,

п.6-19]:

, кДж/(кг∙К),

, кДж/(кг∙К),

Где Н"т - энтальпия продуктов сгорания 1 кг топлива при

температуре t"т, избытке воздуха

на выходе из топки αт; Н"т = 15503,1 кДж/кг.

Адиабатическая температура горения tа определяется по полезному тепловыделению в топке Qт при избытке воздуха αт.

где

- располагаемое тепло топлива, кДж/м3;

- располагаемое тепло топлива, кДж/м3;

- потери

тепла от химической и механической неполноты сгорания топлива, с теплом шлака и

охлаждающей воды, %;

- потери

тепла от химической и механической неполноты сгорания топлива, с теплом шлака и

охлаждающей воды, %;

- тепло,

вносимое в топку паровым дутьем, кДж/кг;

- тепло,

вносимое в топку паровым дутьем, кДж/кг;

- тепло,

вносимое в топку воздухом, кДж/м3.

- тепло,

вносимое в топку воздухом, кДж/м3.

- тепло

рециркуляции газов кДж/кг, учитывается в случае возврата в топку части газов,

отобранных из газоходов котла, за котлом или из верхней части топки,т.к. нет

возврата в топку части газов, то

- тепло

рециркуляции газов кДж/кг, учитывается в случае возврата в топку части газов,

отобранных из газоходов котла, за котлом или из верхней части топки,т.к. нет

возврата в топку части газов, то

, кДж/м3.

, кДж/м3.

Средняя суммарная теплоемкость продуктов сгорания 1 кг

топлива

, кДж/(кг

К),

, кДж/(кг

К),

где

- полезное тепловыделение в топке, кДж/м3;

- полезное тепловыделение в топке, кДж/м3;

-

адиабатическая температура горения, °С, которая

определяется по

-

адиабатическая температура горения, °С, которая

определяется по  при избытке воздуха на выходе из топки

при избытке воздуха на выходе из топки  (табл.2),

(табл.2),

-

температура дымовых газов на выходе из топки, °С;

-

температура дымовых газов на выходе из топки, °С;

-

энтальпия продуктов сгорания топлива при температуре

-

энтальпия продуктов сгорания топлива при температуре , которая определяется при избытке воздуха перед

фестоном

, которая определяется при избытке воздуха перед

фестоном  (по табл.3.1), кДж/м3.

(по табл.3.1), кДж/м3.

Величина

температуры дымовых газов перед фестоном неизвестна, и ее определение является одной из основных задач теплового расчета

топки. В связи с этим, прежде чем определять величину

неизвестна, и ее определение является одной из основных задач теплового расчета

топки. В связи с этим, прежде чем определять величину  , необходимо задаться температурой газов перед

фестоном.

, необходимо задаться температурой газов перед

фестоном.

Задаемся

.

.

Тогда

кДж/кг.

кДж/кг.

, кДж/(кг

К).

, кДж/(кг

К).

Количество

тепла, воспринятого в топке на 1 кг топлива [1, ф.(6-30)]:

кДж/кг.

кДж/кг.

Температура

газов в конце топки [1, п.6-23]:

;

;

ºС.

ºС.

Задавались

ºС.

ºС.

Полученное

расхождение температур меньше 100ºС, поэтому нет необходимости делать второе приближение и расчетной

температурой на выходе из топки является  .

.

6. Расчет фестона

Задачей расчета фестона является определение температуры газов за ним,

его тепловосприятия и потока лучистого тепла, идущего на последующий

конвективный пакет.

Конструктивные характеристики фестона:

расположение труб - шахматное;

количество рядов z2=1;

количество труб в ряду z1 = 25;

диаметр труб d = 51мм;

глубина газохода а = 2,7 м;

поперечный шаг труб в фестоне S1=z2·S=100 мм;

относительный

поперечный шаг труб  ;

;

Конструктивные

характеристики принимаем по чертежу (ФЮРА.311232.003).

Температура

на входе в фестон равна температуре на выходе из топки  = 949ºC (T'ф

= 1222 K), при которой энтальпия газов на входе в фестон по

табл. 2 равна Н'ф = 15486,7 кДж/кг.

= 949ºC (T'ф

= 1222 K), при которой энтальпия газов на входе в фестон по

табл. 2 равна Н'ф = 15486,7 кДж/кг.

Температуру

на выходе из фестона принимаем равной  = 907ºC (T"ф

= 1180K), при которой энтальпия газов на выходе из фестона по

табл. 3.1 равна Н"ф = 14801,3 кДж/кг.

= 907ºC (T"ф

= 1180K), при которой энтальпия газов на выходе из фестона по

табл. 3.1 равна Н"ф = 14801,3 кДж/кг.

Средняя

температура газов в фестоне [1, п.7-17]:

ºС, (Тф = 1201 К).

ºС, (Тф = 1201 К).

Поверочный расчет фестона выполняется на основании

уравнений теплового баланса и теплообмена по известным температуре и энтальпии

газов перед фестоном, конструктивным характеристикам поверхности нагрева [1,

п.7-02]:

фб

= φ∙(H'ф - H"ф + Δα∙Н0.прс), кДж/кг ;

, кДж/кг,

, кДж/кг,

Где Нф - расчетная поверхность фестона, м2;

z -

число труб фестона;

d -

диаметр труб фестона, м;

ℓ - длина труб фестона, м.

k - коэффициент теплопередачи, Вт/(м2∙К);

Δt - температурный напор, ºС.

Тепло, отданное газами фестону:

фб = φ∙(H'ф - H"ф)

где

- коэффициент сохранения тепла равный 0,99

- коэффициент сохранения тепла равный 0,99

Qфб = 0,985∙(15486,7 - 14801,3) = 685,4

кДж/кг.

Определим тепловосприятие фестона по уравнению

теплопередачи.

Расчетную поверхность фестона определяем по [2,

стр.134, ф.(8.3)]:

Нф = z∙π∙d∙ℓ

ф = 3,14×0,051×2,1×25

= 16,4м2.

Для гладкотрубных испарительных поверхностей тепловым сопротивлением с

внутренней стороны труб пренебрегают, поэтому расчет коэффициента теплопередачи

ведем по [1, п.7-08]:

, Вт/(м2∙К).

, Вт/(м2∙К).

Коэффициент

тепловой эффективности ψ

определяется по [1, стр.71, рис.7.16]: ψ = 0,49.

Коэффициент

теплоотдачи от газов к стенке трубы [1, п.7-08]:

α1 = ξ∙(αк + αл), Вт/(м2∙К),

где ξ - коэффициент использования;

αк - коэффициент теплоотдачи конвекцией, Вт/(м2∙К);

αл - коэффициент теплоотдачи излучением, Вт/(м2∙К).

1)

Значение коэффициента использования поверхности нагрева  принимается в зависимости от полноты омывания ее газами.

Поскольку обеспечивается прохождение через поверхность всего газового потока,

коэффициент использования принимаем равным

принимается в зависимости от полноты омывания ее газами.

Поскольку обеспечивается прохождение через поверхность всего газового потока,

коэффициент использования принимаем равным  .

.

)

Коэффициент теплоотдачи конвекцией зависит от скорости и температуры потока,

диаметра и расположения труб в пучке, вида поверхности (гладкая или оребренная)

и характера ее омывания (поперечное, продольное или косое), физических свойств

омывающей среды.

Расчетная

скорость дымовых газов [1, п.7-15]:

, м/с,

, м/с,

где Vгн - объем продуктов сгорания 1 кг топлива; определяем

по табл. 1;

Вр - расчетный расход топлива, кг/с;

Fг - площадь живого сечения для прохода

газов, м2.

Площадь живого сечения для прохода газов [1, п. 7-16]:

Fф = a∙b - z1∙ℓ∙d;

ф =2,7×4,1

-2,1×0,051×25 = 5,84м2.

Тогда

м/с.

м/с.

Коэффициент

теплоотдачи конвекцией при поперечном омывании коридорных гладкотрубных пучков

определяется по [2, стр.178, ф. (11.28)]:

αк = αн∙Cz∙Cs∙Cф, Вт/(м2∙К),

где Cz - поправка на число рядов труб по

ходу газа, [1,стр.221, номограмма 7]; Cz =0,9;

Cs - поправка на геометрическую компоновку пучка, [1, стр.221, номограмма

7]; Cs = 1;

Cф - поправка, учитывающая влияние

изменения физических характеристик, [1, стр.221, номограмма 7]; Cф = 0,94;

αн - номограмный коэффициент теплоотдачи, [1, стр.220,

номограмма 7]; αн = 39 Вт/(м2∙К).

Тогда коэффициент теплоотдачи конвекцией равен:

αк = 39∙0,9∙0,94∙1 = 32,99 Вт/(м2∙К).

) Коэффициент теплоотдачи излучением запыленного потока [1,

стр.66,ф.(7-35)]:

, Вт/(м2∙К),

, Вт/(м2∙К),

где

aз - степень черноты загрязненных стенок лучевоспринимающих

поверхностей, для поверхностей нагрева котлов aз = 0,8;

a - степень

черноты потока газов при температуре T; определяется по формуле:

,

,

здесь

kps - суммарная оптическая толщина продуктов сгорания.

=

= , 1/(м

, 1/(м МПа),

МПа),

крs =

,1/(м∙МПа).

,1/(м∙МПа).

kps = 1,478∙0,1∙2,02=0,298

Тогда

степень черноты потока газов при температуре Т равна:

где

°C - для фестонов, расположенных на выходе из

горизонтального газохода [2cтр.198],

°C - для фестонов, расположенных на выходе из

горизонтального газохода [2cтр.198],

195,05+50=245,05оС,

195,05+50=245,05оС,

оС,

оС,

Тогда

коэффициент теплоотдачи от газов к стенке трубы равен:

Коэффициент

теплопередачи равен:

Вт/(м2∙К).

Вт/(м2∙К).

Температурный

напор Δt= - tн, где

- tн, где

tн=195,05 ºС; при Pбар=1,4

Мпа.

Δt=907-195,05=711,95ºС.

Таким

образом, величина тепловосприятия фестона, рассчитываемая по уравнению

теплообмена, будет равна:

кДж/кг.

кДж/кг.

Расхождение

между значением тепловосприятия  и

значением тепловосприятия

и

значением тепловосприятия  составляет [3, п.7.3]:

составляет [3, п.7.3]:

%.

%.

Полученное

расхождение тепловосприятий не превышает допустимое (2 %), поэтому нет

необходимости делать второе приближение и расчетной температурой после

прохождения фестона является  ºС.

ºС.

7.

Расчет камеры охлаждения

Площадь

камеры охлаждения:

Sк.о.= F=33.4 м2;

Живое

сечения для прохода дымовых газов:

Fк.о.=4,1×(2,7-2×0,051)=10,65

м2;

Температура

на входе в камеру охлаждения:  ˚С,

при которой энтальпия газов на выходе из фестона по табл. 2 равна Н"ф

=14801,3кДж/кг.

˚С,

при которой энтальпия газов на выходе из фестона по табл. 2 равна Н"ф

=14801,3кДж/кг.

Задаемся

температурой на выходе из камеры охлаждения:  ˚С,

˚С,  К, при которой энтальпия газов на выходе из камеры

охлаждения по табл. 3.1 равна Н"ко = 12882,2 кДж/кг.

К, при которой энтальпия газов на выходе из камеры

охлаждения по табл. 3.1 равна Н"ко = 12882,2 кДж/кг.

Средняя температура газов в камере охлаждения [1, п.7-17]:

ºС, (Тко = 1126 К).

ºС, (Тко = 1126 К).

Тепло, отданное газами камере охлаждения:

Qкоб = φ∙(H''ф - H"ко) = 0,985∙(14801,3

- 12882,2) = 1890,3 кДж/кг.

Расчетная скорость дымовых газов [1, п.7-15]:

, м/с,

, м/с,

где Vгн - объем продуктов сгорания 1 кг топлива; определяем

по табл. 1;

Вр - расчетный расход топлива, кг/с;

Fк.д. - площадь живого сечения для прохода

газов, м2.

Тогда

м/с.

м/с.

Коэффициент

теплоотдачи излучением запыленного потока [1, стр.66, ф.(7-35)]:

, Вт/(м2∙К),

, Вт/(м2∙К),

где

aз - степень черноты загрязненных стенок лучевоспринимающих

поверхностей, для поверхностей нагрева котлов aз = 0,8;

a - степень

черноты потока газов при температуре T; определяется по формуле:

,

,

здесь

kps - суммарная оптическая толщина продуктов сгорания.

=

=

,1/(м∙МПа).

,1/(м∙МПа).

-

эффективная толщина излучающего слоя, м.

-

эффективная толщина излучающего слоя, м.

, 1/(м∙МПа).

, 1/(м∙МПа).

Коэффициент

теплопередачи равен:

k = kг + kзл∙μзл + kкокс∙μкокс ;

k =

1,897+ 11,47 = 13,367 1/(м∙МПа).

kps =

1,44∙0,1∙13,367=1,92

Коэффициент

теплопередачи равен:

Вт/(м2∙К).

Вт/(м2∙К).

Температурный

напор Δt= - tн, где

- tн, где

tн=195,05 ºС; при

Pбар=1,4

Мпа.

Δt=799-195,05

=603,95ºС.

Таким

образом, величина тепловосприятия камеры охлаждения, рассчитываемая по

уравнению теплообмена, будет равна:

, кДж/ кг

[2.c.134].

, кДж/ кг

[2.c.134].

кДж/кг.

кДж/кг.

Расхождение

между значением тепловосприятия  и

значением тепловосприятия

и

значением тепловосприятия  составляет [3, п.7.3]:

составляет [3, п.7.3]:

%.

%.

Полученное

расхождение тепловосприятий не превышает допустимое (2%), поэтому нет

необходимости делать второе приближение и расчетной температурой после прохождения

камеры охлаждения является  ºС.

ºС.

8. Расчет пароперегревателя

Задачей расчета пароперегревателя является определение температуры газов

за ним, его тепловосприятие.

Конструктивные характеристики пароперегревателя:

расположение труб - коридорное;

количество рядов z2= 4;

количество труб в ряду z1=18

диаметр труб d = 32 мм;

толщина

стенки трубы  =3 мм;

=3 мм;

внутренний

диаметр трубы dвн= d-2d =32-6=24 мм;

глубина газохода а = 2350 мм;

поперечный шаг труб S1=52 мм;

продольный шаг труб S2=75 мм;

относительный

поперечный шаг труб  ;

;

относительный

продольный шаг труб  ;

;

средняя

длина труб lср=2150 мм,

высота

газохода h=1925 мм;

длина

змеевика  м;

м;

Температура

на входе в пароперегреватель равна температуре на выходе из камеры охлаждения  = 799ºC (T'пп = 1072 K), при которой

энтальпия газов на входе в пароперегреватель по табл. 3.2 равна Н'пп

= 12882,2 кДж/кг.

= 799ºC (T'пп = 1072 K), при которой

энтальпия газов на входе в пароперегреватель по табл. 3.2 равна Н'пп

= 12882,2 кДж/кг.

Температуру

на выходе из пароперегревателя принимаем равной  = 733ºC (T"ПП

= 1006 K), при которой энтальпия газов на выходе из

пароперегревателя по табл. 3.1 равна Н"пп =11884,1 кДж/кг.

= 733ºC (T"ПП

= 1006 K), при которой энтальпия газов на выходе из

пароперегревателя по табл. 3.1 равна Н"пп =11884,1 кДж/кг.

Средняя температура газов в пароперегревателе [1, п.7-17]:

ºС, (Тпп =1039 К).

ºС, (Тпп =1039 К).

Поверочный расчет пароперегревателя выполняется на

основании уравнений теплового баланса и теплообмена по известным температуре и

энтальпии газов перед пароперегревателем, конструктивным характеристикам

поверхности нагрева [1, п.7-02]:

бобщ = φ∙( H'пп - H"пп + Δα∙Н0.прс), кДж/кг ;

, кДж/кг,

, кДж/кг,

Где Нпп - расчетная поверхность пароперегревателя, м2;

z -

число труб пароперегревателя;

d -

диаметр труб пароперегревателя, м;

ℓ - длина труб пароперегревателя, м.

k - коэффициент теплопередачи, Вт/(м2∙К);

Δt - температурный напор, ºС.

Тепло, отданное газами пароперегревателю:

бобщ = φ∙( H'пп - H"пп) = 0,985∙(12882,2 - 11884,1) =983,1 кДж/кг.

Определим тепловосприятие паропегревателя по уравнению

теплопередачи.

Расчетную поверхность пароперегревателя определяем по

[3, стр.98]:

Нпп = n∙z∙π∙d∙ℓзм

Нпп

= 4∙18∙3,14∙0,032∙ =39,42 м2.

=39,42 м2.

Температурный напор:

Δt= - tпп,

- tпп,

пп=225 ºС;

Δt=733-225=508ºС.

Коэффициент теплопередачи в конвективных гладкотрубных

пучках, не получающих прямое излучение из топки [1, п.7-08]:

, Вт/(м2∙К).

, Вт/(м2∙К).

Коэффициент

тепловой эффективности ψ

определяется по [1, стр.71, рис.7.16]; ψ = 0,55.

Коэффициент теплоотдачи от стенки трубы к протекающему

в ней пару определяется по [1, стр. 230]:

α2 = αн∙Сd, Вт/(м2∙К),

где αн - номограммный коэффициент теплоотдачи, зависящий от

среднего давления, средней температуры и скорости пара, Вт/(м2∙К);

Сd

- поправка на диаметр.

Расчетную скорость пара определяем по [1, п.7-15]:

,

,

где

υ

- средний удельный объем пара, м3/кг;

fп - площадь живого сечения для прохода пара, м2.

Dпп=5,5 кг/с;

При

Pпп=1,3 МПа по таблице [1, табл. XXV],  м3/кг.

м3/кг.

Площадь

живого сечения при течении среды внутри труб определяется по следующему

уравнению [1, п. 7-16]:

м2.

м2.

Таким

образом, расчетная скорость пара равна:

м/с.

м/с.

Поправочный коэффициент Cd и номограммный

коэффициент αн

теплоотдачи определяем по [1, стр.230, номограмма 12]: Cd =

0,98; αн = 650 Вт/(м2∙К).

Тогда

коэффициент теплоотдачи от стенки трубы к пару равен:

α2 = 650∙0,98

= 637 Вт/(м2∙К).

Коэффициент теплоотдачи от газов к стенке трубы [1, п.7-08]:

α1 = αк, Вт/(м2∙К),

где αк - коэффициент теплоотдачи конвекцией, Вт/(м2∙К).

Коэффициент теплоотдачи конвекцией зависит от скорости и температуры

потока, диаметра и расположения труб в пучке, вида поверхности (гладкая или

оребренная) и характера ее омывания (поперечное, продольное или косое),

физических свойств омывающей среды.

Расчетная скорость дымовых газов [1, п. 7-15]:

, м/с,

, м/с,

где Vгн - объем продуктов сгорания 1 кг топлива; определяем

по табл. 1;

Вр - расчетный расход топлива, кг/с;

Fг - площадь живого сечения для прохода

газов, м2;

Fг=a∙h-l∙d∙z= 2350 ∙1925-2150∙32∙18=3,3 м

Тогда

м/с.

м/с.

Коэффициент

теплоотдачи конвекцией при поперечном омывании коридорных гладкотрубных пучков

определяется по [2, стр.178, ф.(11.28)]:

αк = αн∙Cz∙Cs∙Cф, Вт/(м2∙К),

где Cz - поправка на число рядов труб по

ходу газа, [1, стр.221, номограмма 7]; Cz = 0,94;

Cs - поправка на геометрическую компоновку пучка, [1, стр.221, номограмма

7]; Cs = 1;

Cф - поправка, учитывающая влияние

изменения физических характеристик, [1, стр.221, номограмма 7]; Cф = 0,87;

αн - номограммный коэффициент теплоотдачи, [1, стр.220,

номограмма 7];

αн = 73 Вт/(м2∙К).

αк = 73∙0,94∙1∙0,87 = 59,7 Вт/(м2∙К).

Коэффициент теплопередачи равен:

Вт/(м2∙К).

Вт/(м2∙К).

Таким

образом, величина тепловосприятия пароперегревателя, рассчитываемая по

уравнению теплообмена, будет равна:

кДж/кг.

кДж/кг.

кДж/кг.

кДж/кг.

Расхождение

между значением тепловосприятия 1) и

значением тепловосприятия 2)

и

значением тепловосприятия 2) составляет [3, п.7.3]:

составляет [3, п.7.3]:

%.

%.

Полученное

расхождение тепловосприятий не превышает допустимое (2 %), поэтому нет

необходимости делать второе приближение и расчетной температурой после

прохождения пароперегревателя является  = 733ºC.

= 733ºC.

9. Расчет первого котельного пучка

Задачей расчета первого котельного пучка является определение температуры

газов за ним, его тепловосприятия.

Конструктивные характеристики первого котельного

пучка:

расположение труб - коридорное;

количество рядов труб z2=16;

количество труб в ряду z1=18

диаметр труб d = 51 мм;

толщина

стенки трубы  =2,5 мм;

=2,5 мм;

глубина газохода a =2,350м;

высота газохода h=1,925 м;

поперечный шаг труб S1= 110 мм;

продольный шаг труб S2=150 мм;

относительный

поперечный шаг труб  ;

;

относительный

продольный шаг труб  ;

;

средняя

длина труб в пучке: lср=2,150м;

Площадь

живого сечения для прохода дымовых газов:

кп1=а·h-lср·d·z1=2,350·1,925-2,150·0,051·18=2,55 м2.

Температура на входе в первый котельный пучок равна температуре на

выходе из пароперегревателя  =733ºC (T'кп1 = 1006 K), при

которой энтальпия газов на входе в первый котельный пучок и пароперегреватель

по табл. 3.2 равна Н'кп1 = 11884,1

кДж/кг.

=733ºC (T'кп1 = 1006 K), при

которой энтальпия газов на входе в первый котельный пучок и пароперегреватель

по табл. 3.2 равна Н'кп1 = 11884,1

кДж/кг.

Температуру на выходе из первого котельного пучка принимаем равной

= 588ºC (T"кп1

= 861K), при которой энтальпия газов по табл.

3.1 равна Н"кп1 = 9682,7 кДж/кг.

= 588ºC (T"кп1

= 861K), при которой энтальпия газов по табл.

3.1 равна Н"кп1 = 9682,7 кДж/кг.

Средняя

температура газов в первом котельном пучке [1, п.7-17]:

ºС, (Ткп1 = 933,5 К).

ºС, (Ткп1 = 933,5 К).

Поверочный расчет первого котельного пучка выполняется

на основании уравнений теплового баланса и теплообмена по известным температуре

и энтальпии газов перед первым котельным пучком, конструктивным характеристикам

поверхности нагрева [1, п.7-02]:

бкп1

= φ∙( H'кп1 - H"кп1 + Δα∙Н0.прс), кДж/кг;

, кДж/кг,

, кДж/кг,

Где Н1кп - расчетная поверхность первого котельного пучка, м2;

z -

число труб первого котельного пучка;

d -

диаметр труб первого котельного пучка, м;

ℓ - длина труб первого котельного пучка, м;

k - коэффициент теплопередачи, Вт/(м2∙К);

Δt - температурный напор, ºС.

Тепло, отданное газами первому котельному пучку:

Qбкп1

= φ∙( H'кп1 -

H"кп1) = 0,985∙(11884,1

- 9682,7) = 2168,4 кДж/кг.

Определим тепловосприятие первого котельного пучка по

уравнению теплопередачи.

Расчетную поверхность первого котельного пучка

определяем по [3, стр.98]:

Нкп1 = z1∙z2∙π∙d∙ℓср;

Нкп1 = 16∙18∙3,14∙0,051∙2,150 = 99,2м2.

Температурный напор:

При Pб=1,4 МПа, tн=195,05

ºС;

Δt= - tн,

- tн,

Δt=588-195,05=392,95 ºС.

Коэффициент

теплоотдачи конвекцией зависит от скорости и температуры потока, диаметра и

расположения труб в пучке, вида поверхности (гладкая или оребренная) и

характера ее омывания (поперечное, продольное или косое), физических свойств

омывающей среды.

Расчетная

скорость дымовых газов [1, п. 7-15]:

, м/с,

, м/с,

где Vгн - объем продуктов сгорания 1 кг топлива; определяем

по табл. 1;

Вр - расчетный расход топлива, кг/с;

Fг - площадь живого сечения для прохода

газов, м2.

Тогда

м/с.

м/с.

Конвективное

излучение для второго котельного пучка:

Коэффициент

теплоотдачи конвекцией при поперечном омывании коридорных гладкотрубных пучков

определяется по [2, стр.178, ф. (11.28)]:

αк = αн∙Cz∙Cs∙Cф, Вт/(м2∙К),

где Cz - поправка на число рядов труб по

ходу газа, [1, стр.221, номограмма 7]; Cz = 1;

Cs - поправка на геометрическую компоновку пучка, [1, стр.221, номограмма

7]; Cs = 1;

Cф - поправка, учитывающая влияние

изменения физических характеристик, [1, стр.221, номограмма 7]; Cф = 0,96;

αн - номограммный коэффициент теплоотдачи, [1, стр.220,

номограмма 7]; αн = 58 Вт/(м2∙К).

αк = 58∙1∙1∙0,96 = 55,7 Вт/(м2∙К);

Коэффициент теплопередачи равен:

=ψ∙αк=0,6∙55,7=33,41 Вт/(м2∙К).

Таким образом, величина тепловосприятия первого котельного пучка,

рассчитываемая по уравнению теплообмена, будет равна:

кДж/кг.

кДж/кг.

Расхождение

между значением тепловосприятия  и

значением тепловосприятия

и

значением тепловосприятия  составляет [3, п.7.3]:

составляет [3, п.7.3]:

%.

%.

Полученное

расхождение тепловосприятий не превышает допустимое (2 %), поэтому нет

необходимости делать второе приближение и расчетной температурой после

прохождения первого котельного пучка является  = 588ºC.

= 588ºC.

10. Совместный расчет второго и третьего котельного

пучка

Задачей расчета второго и третьего котельного пучка является определение

температуры газов за ним, его тепловосприятия.

Конструктивные характеристики второго и третьего

котельного пучка:

расположение труб - коридорное;

количество рядов труб z2=27;

количество труб в ряду z1=18

диаметр труб d = 51 мм;

толщина

стенки трубы  =2,5 мм;

=2,5 мм;

глубина газохода a =2,350м;

высота газохода h=1,925 м;

поперечный шаг труб S1= 110 мм;

продольный шаг труб S2=95 мм;

относительный

поперечный шаг труб  ;

;

относительный

продольный шаг труб  ;

;

средняя

длина труб в пучке: lср=2,150м;

Площадь

живого сечения для прохода дымовых газов:

кп2+кп3=а·h-lср·d·z1=2,350·1,925-2,150·0,051·18=2,55 м2.

Температура на входе во второй и третий котельный пучок равна

температуре на выходе из первого котельного пучка  =588ºC (T'кп2+кп3

= 861 K), при которой энтальпия газов на входе во

второй и третий котельный пучок по табл. 3.1 равна Н' кп2+кп3 =

9682,7 кДж/кг.

=588ºC (T'кп2+кп3

= 861 K), при которой энтальпия газов на входе во

второй и третий котельный пучок по табл. 3.1 равна Н' кп2+кп3 =

9682,7 кДж/кг.

Температуру на выходе из второго и третьего котельного пучка

принимаем равной  = 401ºC (T"

кп2+кп3 = 674K), при которой энтальпия газов на выходе

из второго и третьего котельного пучка по табл. 3.1 равна Н" кп2+кп3

= 7149,9 кДж/кг.

= 401ºC (T"

кп2+кп3 = 674K), при которой энтальпия газов на выходе

из второго и третьего котельного пучка по табл. 3.1 равна Н" кп2+кп3

= 7149,9 кДж/кг.

Средняя

температура газов во втором и третьем котельном пучке [1, п.7-17]:

ºС, (Ткп2+кп3 = 767,5 К).

ºС, (Ткп2+кп3 = 767,5 К).

Поверочный расчет второго и третьего котельного пучка

выполняется на основании уравнений теплового баланса и теплообмена по известным

температуре и энтальпии газов перед вторым и третьим котельным пучком,

конструктивным характеристикам поверхности нагрева [1, п.7-02]:

Qбкп2+кп3 = φ∙(H' кп2+кп3 - H" кп2+кп3 + Δα∙Н0.прс), кДж/кг;

, кДж/кг,

, кДж/кг,

Где Н2кп+3кп - расчетная поверхность второго и третьего

котельного пучка, м2;

z -

число труб второго и третьего котельного пучка;

d -

диаметр труб второго и третьего котельного пучка, м;

ℓ - длина труб второго и третьего котельного пучка, м;

k - коэффициент теплопередачи, Вт/(м2∙К);

Δt - температурный напор, ºС.

Тепло, отданное газами второму и третьему котельному

пучку:

Qбкп2+кп3

= φ∙(H' кп2+кп3 - H" кп2+кп3) =

0,985∙(9682,7-7149,9) = 2104,7 кДж/кг.

Определим тепловосприятие второго и третьего

котельного пучка по уравнению теплопередачи.

Расчетную поверхность второго и третьего котельного

пучка определяем по [3, стр.98]:

Н кп2+кп3 = z1∙z2∙π∙d∙ℓср;

Н кп2+кп3 = 27∙18∙3,14∙0,051∙2,150

= 167,33 м2.

Температурный напор:

При Pб=1,4 МПа, tн=195,05 ºС;

Δt= - tн,

- tн,

Δt=401-195,05=205,95 ºС.

Коэффициент

теплоотдачи конвекцией зависит от скорости и температуры потока, диаметра и

расположения труб в пучке, вида поверхности (гладкая или оребренная) и

характера ее омывания (поперечное, продольное или косое), физических свойств

омывающей среды.

Расчетная

скорость дымовых газов [1, п. 7-15]:

, м/с,

, м/с,

где Vгн - объем продуктов сгорания 1 кг топлива; определяем

по табл. 1;

Вр - расчетный расход топлива, кг/с;

Fг - площадь живого сечения для прохода

газов, м2.

Тогда

м/с.

м/с.

Конвективное

излучение для второго и третьего котельного пучка:

Коэффициент

теплоотдачи конвекцией при поперечном омывании коридорных гладкотрубных пучков

определяется по [2, стр.178, ф. (11.28)]:

αк = αн∙Cz∙Cs∙Cф, Вт/(м2∙К),

где Cz - поправка на число рядов труб по

ходу газа, [1, стр.221, номограмма 7]; Cz = 1;

Cs - поправка на геометрическую компоновку пучка, [1, стр.221, номограмма

7]; Cs = 1;

Cф - поправка, учитывающая влияние

изменения физических характеристик, [1, стр.221, номограмма 7]; Cф = 1,01;

αн - номограммный коэффициент теплоотдачи, [1, стр.220,

номограмма 7]; αн = 53 Вт/(м2∙К).

αк = 53∙1∙1∙1,01 = 53,53 Вт/(м2∙К);

Коэффициент теплопередачи равен:

=ψ∙αк=0,68∙53,53=36,4 Вт/(м2∙К).

Таким образом, величина тепловосприятия второго и третьего котельного

пучка, рассчитываемая по уравнению теплообмена, будет равна:

кДж/кг.

кДж/кг.

Расхождение

между значением тепловосприятия  и

значением тепловосприятия

и

значением тепловосприятия  составляет [3, п.7.3]:

составляет [3, п.7.3]:

%.

%.

Полученное

расхождение тепловосприятий не превышает допустимое (2 %), поэтому нет

необходимости делать второе приближение и расчетной температурой после

прохождения второго и третьего котельного пучка является  = 401ºC.

= 401ºC.

11. Расчет экономайзера

Задачей расчета экономайзера является определение температуры газов за

ним, его тепловосприятия.

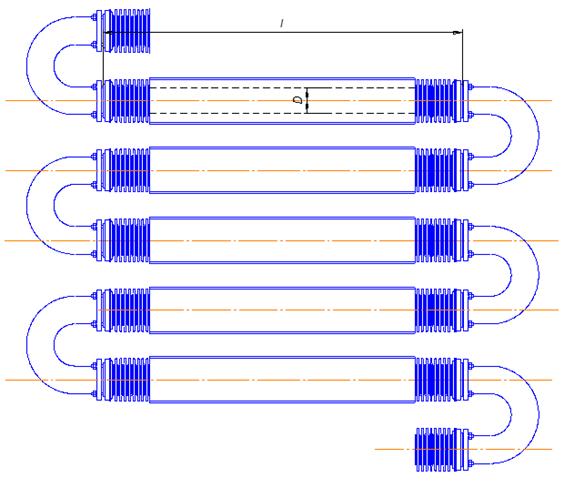

Конструктивные характеристики экономайзера:

расположение труб - шахматное;

диаметр труб d = 28 мм;

толщина труб δ = 2,5 мм;

количество труб в ряду z1 = 21;

глубина газохода а = 2,71 м;

ширина газохода b =1,5 м;

поперечный шаг - S1 = 70 мм;

продольный шаг - S2 = 50 мм;

относительный

поперечный шаг труб  ;

;

относительный

продольный шаг труб  ;

;

длина

труб: l=3 м.

Температура

на входе в экономайзер равна температуре на выходе из второго и третьего

котельного пучка  = 401ºC (T'эк

=674 K), при которой энтальпия газов на входе в экономайзер

по табл. 3.1 равна Н'эк = 7149,9 кДж/кг.

Температуру на выходе из экономайзера принимаем равной

= 401ºC (T'эк

=674 K), при которой энтальпия газов на входе в экономайзер

по табл. 3.1 равна Н'эк = 7149,9 кДж/кг.

Температуру на выходе из экономайзера принимаем равной  = 150ºC (T"эк

= 423K), при которой энтальпия газов на выходе из

экономайзера по табл. 3.1 равна Н"эк = 2846,4 кДж/кг.

= 150ºC (T"эк

= 423K), при которой энтальпия газов на выходе из

экономайзера по табл. 3.1 равна Н"эк = 2846,4 кДж/кг.

Средняя температура газов в экономайзере [1,

п.7-17]:

ºС (Тэк = 548,5 К)

ºС (Тэк = 548,5 К)

Поверочный расчет экономайзера выполняется на

основании уравнений теплового баланса и теплообмена по известным температуре и

энтальпии газов перед экономайзером, конструктивным характеристикам поверхности

нагрева [1, п.7-02]:

Qбэк

= φ∙(H'эк - H"эк

+ Δα∙Н0.прс),

кДж/кг;

, кДж/кг,

, кДж/кг,

Где Нэк - расчетная поверхность экономайзера, м2;

z -

число труб экономайзера;

d -

диаметр труб экономайзера, м;

ℓ - длина труб экономайзера, м.

k - коэффициент теплопередачи, Вт/(м2∙К);

Δt - температурный напор, ºС.

Тепло, отданное газами экономайзеру:

бэк

= φ∙(H'эк - H"эк) = 0,985∙( 7149,9 - 2846,4) =5027,13 кДж/кг.

Определим тепловосприятие экономайзера по уравнению

теплопередачи.

Расчетную поверхность экономайзера определяем по [2,

стр.134, ф.(8.3)]:

Нэк = z1∙ z2∙π∙d∙ℓ;

Нэк = 21∙66∙3,14∙0,028∙3 = 365 м2.

Температурный напор:

При Pб=1,4 МПа, tн=195,05 ºС;

Δt= - tн,

- tн,

Δt=275,5-195,05

=80,45ºС

Для

гладкотрубных экономайзеров тепловым сопротивлением с внутренней стороны можно

пренебречь и коэффициент теплопередачи определяется по [1, п.7-08]:

, Вт/(м2∙К).

, Вт/(м2∙К).

Коэффициент

тепловой эффективности ψ

определяется по [1,стр.71, рис.7.16]; ψ = 0,78.

Коэффициент

теплоотдачи конвекцией зависит от скорости и температуры потока, диаметра и

расположения труб в пучке, вида поверхности (гладкая или оребренная) и

характера ее омывания (поперечное, продольное или косое), физических свойств

омывающей среды.

Расчетная

скорость дымовых газов [1, п.7-15]:

, м/с,

, м/с,

где Vгн - объем продуктов сгорания 1 кг топлива; определяем

по табл. 1;

Вр - расчетный расход топлива, кг/с;

Fг - площадь живого сечения для прохода

газов, м2.

Расчет площади живого сечения для прохода газов ведем по [1, п. 7-16]:

Fг = a∙b - z1∙ℓ∙d = 2,71∙1,5 - 3∙0,028∙21 = 2,3 м2.

Тогда

м/с.

м/с.

Коэффициент

теплоотдачи конвекцией при поперечном омывании коридорных гладкотрубных пучков

определяется по [2, стр.178, ф. (11.28)]:

αк = αн∙Cz∙Cs∙Cф, Вт/(м2∙К),

где Cz - поправка на число рядов труб по

ходу газа, [1, стр.221, номограмма 7];

Cz = 1;

Cs - поправка на геометрическую компоновку пучка, [1, стр.221, номограмма

7]; Cs = 1;

Cф - поправка, учитывающая влияние

изменения физических характеристик, [1, стр.221, номограмма 7]; Cф = 1,04;

αн - номограммный коэффициент теплоотдачи, [1, стр.220,

номограмма 7];

αн = 54 Вт/(м2∙К).

αк = 54∙1∙1∙1,04 = 56,16 Вт/(м2∙К).

Коэффициент теплопередачи равен:

Вт/(м2∙К).

Вт/(м2∙К).

Таким

образом, величина тепловосприятия экономайзера, рассчитываемая по уравнению

теплообмена, будет равна:

кДж/кг.

кДж/кг.

Расхождение

между значением тепловосприятия  и

значением тепловосприятия

и

значением тепловосприятия  составляет [3, п.7.3]:

составляет [3, п.7.3]:

%.

%.

Полученное расхождение тепловосприятий превышает

допустимое (2%), поэтому необходимо изменить расчетную поверхность

экономайзера.

Определим достаточную поверхность нагрева:

Нр

= ∙

∙ /

/ ;

;

Нр

= ∙

∙ ∙

∙ /

/ =836 м2.

=836 м2.

Определим

число рядов, которые необходимо добавить для увеличения расчетной поверхности

экономайзера:

= (Нр

- Нэк)/ n∙π∙d∙ℓзм;

= (Нр

- Нэк)/ n∙π∙d∙ℓзм;

=(836 -

365)/ 21∙3,14∙0,028∙3=85.

=(836 -

365)/ 21∙3,14∙0,028∙3=85.

Тогда

расхождение между значением тепловосприятия  и

значением тепловосприятия

и

значением тепловосприятия  будет составлять:

будет составлять:

%.

%.

Температура

после прохождения экономайзера равна  = 150 ºC.

= 150 ºC.

На

основании данного расчета можно сделать вывод, что при заданном топливе и при

заданных параметрах котла расхождение между значением тепловосприятия  и значением тепловосприятия

и значением тепловосприятия  составляет больше 2%, поэтому было принято

конструктивное предложение - увеличили поверхность нагрева экономайзера с 365 м2

до 836 м2 (добавили 85 рядов). Тогда расчетная невязка теплового баланса котельного агрегата не

превышает 0,5 % от Qр, то есть

баланс сходится.

составляет больше 2%, поэтому было принято

конструктивное предложение - увеличили поверхность нагрева экономайзера с 365 м2

до 836 м2 (добавили 85 рядов). Тогда расчетная невязка теплового баланса котельного агрегата не

превышает 0,5 % от Qр, то есть

баланс сходится.

12. Расчетная невязка теплового баланса котельного

агрегата

Завершается поверочный тепловой расчет определением

невязки теплового баланса котла [1, п.9-05]:

ΔQ = Qp∙ηк - (Qл.т + Qф + Qко + Q1кп+Qпп+Q2кп+3кп + Qэк) (1 - 0,01∙q4),

где Qл.т, Qф, Q1кп, Qпп, Q2кп+3кп, Qэк - количество тепла, воспринятого соответственно в топке,

фестоном, первым котельным пучком, пароперегревателем, вторым и третьим

котельным пучком и экономайзером, кДж/кг, рассчитанные по уравнению теплового

баланса.

Величина невязки составляет

ΔQ =  ∙0,855 - (

∙0,855 - ( +

+  +

+  +

+  +

+  +

+ +

+ )(1 - 0,01∙4) = 120.

)(1 - 0,01∙4) = 120.

Баланс

сходится если величина невязки не превышает 0,5% от Qр.

δ = ΔQ/Qр = (120/25330)100 =0,47%.

Баланс

сходится, следовательно, поверочный расчет котла выполнен верно.

Заключение

Проведя поверочный расчет котельного агрегата типа КЕ-25-14-225С по

заданному топливу, паропроизводительности котла, параметрам пара и питательной

воды были определены температуры и тепловосприятия рабочего тела и газовой

среды в поверхностях нагрева котла.

Результаты расчета:

· температура

на выходе из топки  =

= =949 °С;

=949 °С;

· температура

на выходе из фестона  =

= =907 °С;

=907 °С;

· температура

на выходе из камеры догорания  =

= =799 °С;

=799 °С;

· температура

на выходе из пароперегревателя  =

= =733°С;

=733°С;

· температура

на выходе из первого котельного пучка:  =

= =588°С;

=588°С;

· температура

на выходе из второго и третьего котельного пучка  ;

;

· температура

на выходе из экономайзера  =

= =150 °С

=150 °С

На основании данного расчета можно сделать вывод, что

при заданном топливе и при заданных параметрах котла тепловой баланс котла не

сходится, поэтому было принято конструктивное предложение - увеличить

поверхность нагрева экономайзера с 365 м2 до 836 м2

(добавили 85 рядов). Тогда расчетная невязка

теплового баланса котельного агрегата не превышает 0,5 % от Qр, то есть баланс сходится.

Список используемой литературы

1. Тепловой расчет котлов

(Нормативный метод). Издание 3-е, переработанное и дополненное / Издательство

НПО ЦКТИ, СПб, 2012.

. Фурсов И.Д., Коновалов В.В.

Конструирование и тепловой расчет паровых котлов: Учеб. пособие для студентов

вузов. Издание второе, переработанное и дополненное / Алтайский государственный

технический университет им. И.И. Ползунова. - Барнаул: Изд-во АлтГТУ, 2011. -

266 с.

. Липов Ю.М. Компоновка и тепловой

расчет парового котла: Учеб. пособие для вузов. - М.: Энергоатомиздат, 2010. -

208 с.

4. Сидельковский Л.Н., Юренев В.Н. Котельные установки

промышленных предприятий / М.: Энергоатомиздат, 2008. - 528 с.

. «Котлы малой и средней мощности и топочные устройства»,

отраслевой каталог, Москва, 1987г.

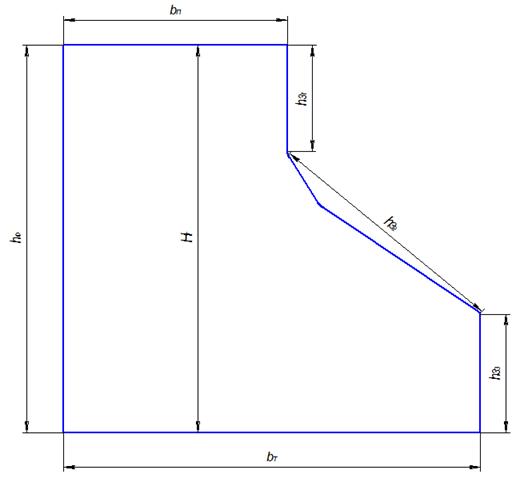

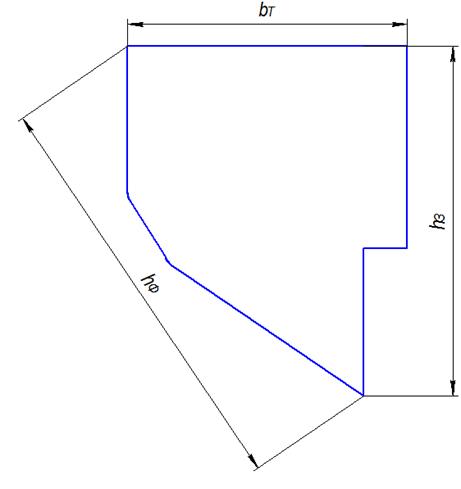

Приложение А

Эскиз топочной камеры

Приложение Б

Эскиз камеры догорания

Приложение В

Эскиз фестона

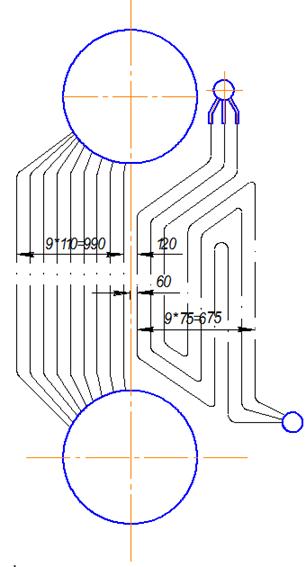

Приложение Г

Эскиз первого котельного пучка и пароперегревателя

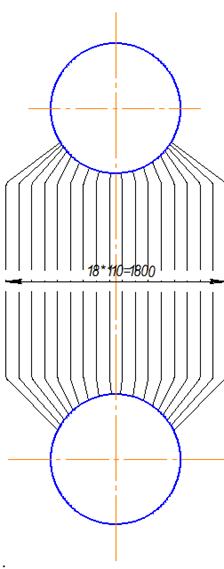

Приложение Д

Эскиз второго и третьего котельного пучка

Приложение Е

Эскиз экономайзера