Расчет поточно-технологической линии стрижки и купки овец

Реферат

Расчет

ПТЛ стрижки и купки овец

. Общие сведения

В течение года в овцеводстве проводят различные

технологические процессы: кормление, поение, стрижка, профилактическая

обработка против эктопаразитов, бонитировка, искусственное осеменение, окот,

выпас на пастбищах, доение овец и др.

Часть процессов (стрижка, профилактическая

обработка, бонитировка) проводится централизованно с подгоном отар овец к месту

обработки.

Основной формой организации труда в овцеводстве

- отарное содержание. Это затрудняет механизацию основных трудоёмких процессов

в рамках отдельной отары (размеры отары колеблется от 500 до 750 маток и 1200

валухов). При проведении совместной зимовки и ягнения нескольких отар в одном

месте создаются лучшие условия для комплексной механизации процессов

приготовления и раздачи кормов, поения, регулировка микроклимата и удаления

навоза. Традиционно для переработки и раздачи кормов используются те же машины

и оборудование, что и на фермах крупного рогатого скота.

Для организации процесса стрижки применяют

стригальные агрегаты на 6, 12 и 24 стригальные машины с комплектом

оборудования.

Комплект оборудования стригального пункта на 24

рабочих места размещается в укрытии, входящим в состав крупных овцеводческих

ферм или монтируется непосредственно в одном из помещений фермы. Рабочие места

стригалей располагаются в два ряда.

Технологический процесс включает в себя

следующие последовательно проводимые операции. Выпускают овец в групповые

очарки, откуда их подают на настил для стрижки. Остриженное животное направляют

в индивидуальный контрольный очарок, а затем выпускают в общий загон. Руно

шерсти аккуратно свертывается, укладывается на транспортёр и подаётся в

отделение классировки, где взвешивается, классируется, определяется процент выхода

и укладывается в боксы. По мере накопления шерсти её прессуют в кипы,

взвешивают, маркируют и направляют на временное хранение.

На отгонных участках пастбищ и на трассах

перегонки отар овец применяют выносной стригальный цех ВСЦ-24/200.

. Машинки для стрижки и вычёсывания пуха

Для стрижки овец применяют две разные модели

стригальных машинок: МСО-77Б с приводом от подвесного электродвигателя через

гибкий вал ВГ-10 и МСУ-200 со встроенным высокочастотным электродвигателем. Для

вычёсывания пуха применяют вибрационную высокочастотную машинку.

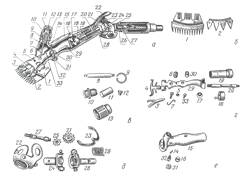

Стригальная машинка МСО-77Б (рис. 268) состоит

из режущего аппарата, эксцентрикового, нажимного и шарнирного механизмов и

привода.

Режущий аппарат (рис. 1, б) предназначен для

срезания шерсти и состоит из неподвижной противорежущей гребёнки и подвижного

режущего ножа 2. Гребёнка выполнена в виде стальной пластины с 13 зубьями с

шагом 6,4 мм, которые при стрижке входят в шерсть, расчёсывают и поддерживают

её при срезании. Нож пустотелый, коробчатой формы с толщиной стенок 1,1-1,2 мм,

что придаёт ему эластичность и сохраняет жёсткость конструкции. Нож в режущем

аппарате установлен поверх гребёнки и имеет отверстия: по два (конических) с

каждой стороны под усики нажимных лапок 3 (рис. 258, а) эксцентрикового

механизма и два отверстия для крепления ножа к державке точильного аппарата при

его заточке.

-гребёнка; 2-нож; 3-нажимная лапка; 4-пружина

нажимных лапок; 5-гайка; 6-подпятник стержня; 7,26-пружины; 8-упорный стержень;

9-стопорная пружина; 10-штуцер; 11-нажимной патрон; 12-упор патрона;

13-нажимная гайка; 14-предохранительный винт; 15-корпус; 16-заглушка; 17-ролик;

18-эксцентрик; 19-втулка; 20-валик; 21-большая шестерня; 22-защитный кожух;

23-замок-шарнир; 24-наружный кожух шарнира; 25-малая шестерня; 27-передаточный

валик; 28-внутренний кожух шарнира; 29-рычаг; 30-подпятник; 31-контргайка;

32-цетр вращения; 33-винт .

Рисунок 1 - Машинки МСО-77Б (а) для стрижки овец

и детали режущего аппарата (б), нажимного (в), эксцентрикового (г), шарнирного

(д) механизмов и корпуса (е):

Нажимной механизм (рис.1, в) обеспечивает

минимально необходимый зазор между рабочими плоскостями ножа и гребёнки. Он

стоит из штуцера 10, на верхнюю часть которого навинчена нажимная гайка 13.

Гайка 13 через упор 12 нажимного патрона 11 и стержень 8 давит на рычаг 29

машинки. В передней части рычага 29 вставлены двурогие нажимные лапки 3,

передающие давление на нож и обеспечивающие его прижим к гребёнке. Чтобы

стержень 8 не выпадал в период ослаблении нажимной гайки, на его головку

надевают пружину 7, прикреплённую винтом 33 к рычагу.

Эксцентриковый механизм (рис. 1, г) расположен в

корпусе машинки и преобразует вращательное движение эксцентрикового валика 20 в

колебательное движение рычага 29 привода ножа. При вращении валика 20 ролик 17,

размещённый в позу рычага 29, перемещается вдоль паза и отклоняет его хвостовик

вправо и влево от среднего положения, обеспечит колебательное движение ножа

через нажимные лапки 3. Лапки удерживаются на рычаге 29 пружиной 4, закреплённой

винтом с гайкой 5. Каждая лапка может свободно устанавливаться в требуемое

положение независимо одна от другой. В центре рычага 29 установлен подпятник

30, который регулируется по высоте. Регулировка центра вращения обеспечивает

равномерное распределение давления, передаваемого упорным стержнем 8 нажимного

механизма на зубья ножа. Центр вращения 32 фиксируется контргайкой 31.

Шарнирный механизм (рис. 1, д) передаёт вращение

от гибкого вала эксцентрикового механизма и обеспечивая удобство в работе независимо

от положения гибкого вала. Он состоит из наружного 24 и внутреннего 28 кожухов

шарнира, передаточного валика 27 и двух шестерён 25 и 21 (с числом зубьев

соответственно 10 и 12). Для предохранения шестерён от попадания в них шерсти

шарнирный механизм снабжён защищённым кожухом 22, который надёжно удерживается

на шарнирном механизме замковым устройством 23. На наружный кожух шарнирного

механизма надевают наконечник брони гибкого вала машинки. При этом палец кожуха

входит в фигурный паз наконечника брони и пружиной 26 удерживается от

произвольного размыкания.

Корпус (рис.1, е) машинки отлит из алюминиевого,

сплава и соединяет все её механизмы. Для крепления гребёнки передней части

корпуса предусмотрена площадка с двумя винтами. В средней части корпуса вверху

расположены смотровое окно с заглушкой 16 и отверстие с предохранительным

винтом 14. В задней части корпуса установлена втулка 19 с шарнирным механизмом

и отверстием для смазки. Корпус машинки обшивают чехлом из войлока или сукна.

Гибкий вал ВГ-10 предназначен для передачи

вращения электродвигателя к машинке для стрижки овец. Он состоит из сердечника

диаметром 10 мм и брони.

Привод машинки осуществляется от

электродвигателя АОЛ-012-С мощностью 0,12 кВт. Масса стригальной машинки 1,15

кг, ширина захвата 77 мм, число двойных ходов ножа в минуту 2300.

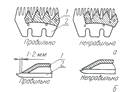

При обслуживании стригальных машинок МСО-77Б

проверяют исправность гибкого вала и крепление деталей, очищают от грязи и

шерсти, при необходимости регулируют положение ножа 1 относительно гребёнки 2

(рис. 2, а). При этом режущие кромки крайних зубьев ножа не должны выходить за

пределы гребёнки.

Для правильной установки необходимо ослабить

винты гребёнки и сместить её до положения, при котором нож не выходит за

пределы гребёнки, а затем прочно закрепить её винтами. Расстояние от конца

заходной части гребёнки ножа должно составлять 1-2 мм (рис.2, б). Заменяют

затупившиеся ножи и гребёнки и регулируют усилие нажатия ножа на гребёнку.

Промывают режущие пары в 1% -ном (10г/л) горячем растворе синтетических моющих

средств (например, типа МСЖ) и смазывают жидким маслом. Проверяют регулировку

рычага 29 (см. рис. 2 , а) в корпусе 15 машинки. Смазывают головку упорного

стержня 8, центр вращения 32, ролики 17, шестерни 21 и 25 шарнирного механизма,

валик 20 эксцентрика 18 и передаточный вал 19. Убеждаются в правильности

направления вращения и наличии смазки в полости брони и арматуры гибкого вала.

а- регулировка относительно хода ножа; б-

регулировка гребенки стригальной машинки относительно передней кромки ножа;

1-нож; 2-гребенка.

Рисунок 2 - Регулировки режущей пары стригальной

машинки:

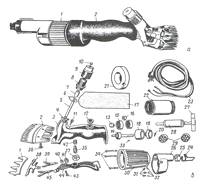

Высокочастотная стригальная машинка МСУ-200

(рис. 3, а) состоит из стригальной головки 2 и электродвигателя 1 со шнуром

питания и выключателем.

а- общий вид; 1-электродвигатель; 2-стригальная

головка; б-узлы и детали; 1-нож; 2-гребенка; 3,30-корпуса; 4-пружина; 5-упорный

стержень;

-стопорная пружина; 7-патрон; 8-штуцер;

9-нажимная гайка; 10-упор; 11-предохранительный винт; 12-заглушка; 13-ролик;

14-эксцентрик; 15-подшипники; 16-втулка; 17-чехол; 18-дистанционная втулка;

19-зубчатое колесо; 20-штифт; 21-щит подшипника; 22-статор; 23-шнур питания;

24-стопорная пружина; 25-панель; 26-крышка; 27-вентилятор; 28-вал ротора; 29-подшипники;

31, 34, 36 и 43-винты; 32-шайбы; 33-шпонки; 35-центр вращения; 37,40-гайка;

38-пружина; 39, 45-лапки; 41-подпятник; 42-подпятник рычага; 44-рама.

Рисунок 3 - Стригальная машинка МСУ-200:

Стригальная головка включает в себя: корпус,

передаточные механизмы, режущий аппарат, эксцентриковый и нажимной механизмы.

Режущий аппарат, эксцентриковый и нажимной механизмы аналогичны соответствующим

узлам машинки МСО-77Б.

На общем валу передаточного механизма

установлены эксцентрик 14 и зубчатое колесо 19 редуктора; колесо приводится в

действие от вала ротора 28 электродвигателя.

Трёхфазный асинхронный с короткозамкнутым

ротором электродвигатель машинки помещён в алюминиевый корпус цилиндрической

формы с рёбрами для охлаждения и фланцем для присоединения к стригальной

головке. На заднем конце вала ротора 28 электродвигателя установлен двух

лопастный вентилятор 27, закреплённый штифтом. Шнур 23 питания стригальной

машинки состоит из трёх проводов МГШВ сечением 0,75 мм2 и шёлкового шнура,

заключённых в резиновую трубку и неразъёмное соединение с электродвигателем.

Ширина захвата машинки МСУ-200 составляет 76,8

мм. Число двойных ходов ножа в минуту 2200; число зубьев-4; гребёнки-13; масса

1,55 кг; длина шнура 2500 мм; мощность электродвигателя 0,115 кВт. Стригальная

машинка МСУ-200 имеет ряд преимуществ по сравнению с машинкой МСО-77Б:

отсутствует реактивный момент, создаваемый гибким валом; электродвигатель

питается током пониженного напряжения (36 В); более высокая производительность

(на 20-40 %).

Вибрационная машинка для вычёсывания пуха (рис.

4) состоит из головки, корпуса и электродвигателя со шнуром питания. Рабочим

органом машинки являются гребёнки 1 и 2 с полированными зубьями, расположенными

в головке. Пять зубьев длиной 112 мм гребёнки 1 расположены между шестью

зубьями длиной 124 мм гребёнки 2. Зубья выполнены из пружинной проволоки

диаметром 3 мм с радиусом закругления 14 мм и заострённым концом. Шаг

расстановки зубьев в каждой гребёнке 17 мм. Максимальное смещение их концов в

продольном направлении 24 мм. Грёбёнки двумя винтами прикреплены к ползунам 3,

перемещающимися в продольном направлении. Электродвигатель 10 через

передаточный механизм преобразует вращение вала электродвигателя в

возвратно-поступательное движение гребёнки.

,2-гребёнки; 3-ползун; 4-корпус; 5-вал; 6-палец;

7-ролик; 8-фигурная втулка; 9,11-цилиндрические шестерни; 10-электродвигатель;

12,13-конические шестерни; 14-крышка; 15-направляющая; 16-винт крепления;

17-регулировочная прокладка.

Рисунок 4 - Схема вибрационной машинки для

вычёсывания пуха:

Электродвигатель трёхфазный, асинхронный с

короткозамкнутым ротором одновременно является ручкой машинки, выполнен в

алюминиевом корпусе с рёбрами охлаждения и наружным вентилятором, установленным

на конце вала ротора.

Рабочий процесс состоит в следующем. От

электродвигателя 10 через цилиндрические 9 ,11 и конические 12, 13 шестерни

вращения передаётся вертикально расположенному валу 5, на котором вверху и

внизу установлены пальцы 6, смещённые относительно центра вала на 6 и 12 мм

один относительно другого. На каждый палец установлен ролик, входящий в

продольный паз фигурной втулки 6, запрессованной в ползуне 3. Ползун расположен

в направляющих. В процессе вращения вала 5 верхняя и нижняя гребёнки с прикреплёнными

к ним зубьями перемещаются одна относительно другой в продольном направлении на

24 мм. Это приводит к вычёсыванию пуха.

3. Оборудование для заточки режущих пар и

первичной обработки шерсти

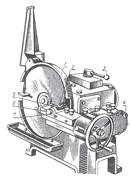

Точильный аппарат ТА-1 предназначен для заточки

(доводки) режущих пар машинок для стрижки овец. Точильный аппарат (рис. 5)

состоит из чугунной станины 1, на которой смонтированы электродвигатель 2,

заточный диск 7, стояка с крючком 5 для подвешивания тяги с держателем 6и

корыто 8. Чугунный заточный диск 7 надет на вал электродвигателя и ограждён

защитным кожухом 3.

-станина; 2-электродвигатель; 3-кожух; 4-стойка;

5-крючок; 6-тяга с держателем; 7-диск; 8-корыто.

Рисунок 5 - Точильный аппарат ТА-1:

На торцевой поверхности диска для удержания

шлифовальной пасты нанесены кольцевые риски. Нож или гребенку надевают на

штифты держателя и подвешивают с помощью тяги на стойку точильного аппарата.

Для нормальной заточки ножей и гребенок необходимо правильно отрегулировать

положение держателя относительно диска. Расстояние от штифта держателя до

центра диска должно быть 6 мм. В вертикальном положении держатель должен

находиться на одинаковом расстоянии от внутренней выточки диска и его наружного

края, а ось симметрии - на расстоянии 105 мм от вертикальной оси диска. Высоту

держателя регулируют с помощью крючка, закрепленного двумя гайками. При заточке

нож или гребенку легко прижимают к диску, перемещая державку медленно вправо и

влево по всей ширине диска.

Один точильный аппарат обеспечивает заточку

12-20 режущих пар. Диаметр заточного диска 350 мм, частота вращения диска 1440

мин-1, мощность электродвигателя 0,4 кВт.

Точильный аппарат ДАС-350 предназначен для

заточки ножей и гребенок машинок для стрижки овец, проточки и нарезки точильного

аппарата ТА-1.

Все сборочные единицы и детали аппарата ДАС-350

закреплены на чугунной станине (рис. 6). Внутри станины смонтирован

электродвигатель, который служит приводом рабочих органов (через редуктор и

клиноремённую передачу). Суппорт имеет ручной и механический приводы.

Механический обеспечивает две скорости вращения диска: одну для заточки режущих

пар машинок, другую для проточки и нарезки диска.

Скорости переключают вручную рукояткой.

Конструкция резцового суппорта позволяет протачивать и нарезать заточный диск

не снимая его с аппарата. Этим обеспечивается правильное положение рабочей

поверхности диска и качественная заточка режущих пар стригальных машинок.

Доводочный точильный аппарат ДАС-350, как и аппарат ТА-1, устанавливают на

столе или тумбе на высоте, удобной для работы на нем и закрепляют четырьмя

болтами.

-заточный диск; 2-болты крепления резца для

правки диска; 3-рычаг включения суппорта для правки диска; 4-рычаг изменения

скорости подачи резца; 5-фиксатор винта подачи резца; 6-винт подачи резца;

7-суппорт.

Рисунок 6 - Точильный аппарат ДАС-350:

Полуавтомат ПЗН-60 предназначен для заточки и

доводки ножей и гребенок (режущих пар) стригальных машинок. Полуавтомат имеет

редуктор с электродвигателем, смонтированным на раме. Он является основанием

для крепления сборочных единиц и деталей полуавтомата. Для обработки заточного

диска при его износе полуавтомат ПЗН-60 снабжен резцовым суппортом,

унифицированным с доводочным аппаратом ДАС-350. При подготовке полуавтомата к

работе по заточке режущих пар суппорт снимают, а на его место устанавливают и

крепят заточное устройство. Заточное устройство состоит из кронштейна с

горизонтальной и вертикальной полками. К верхней части вертикальной полки

крепится мотор-редуктор, к нижней - редуктор. Мотор-редуктор передает вращение

конической паре, от которой посредством вала-эксцентрика это движение

сообщается корпусу обоймы с установленными на нем магнитными державками.

Заточный диск полуавтомата насажен на вал редуктора и заключен в кожух,

закрепленный на корпусе редуктора. Державка предназначена для крепления режущей

пары и установки ее в обойму. Обойма представляет собой алюминиевый диск, в

котором для уменьшения его массы выполнены семь отверстий по кругу, а в центре

- одно отверстие для прохода вала эксцентрика.

Имеется расточка для подшипника с крышкой, с

помощью которого обойма фиксируется и удерживается на валу эксцентрика в

горизонтальной плоскости. Две державки обеспечивают крепление на них ножа и

гребенки режущей пары и последующую установку их в обойму. Конструктивно

державка представляет собой корпус с крюком, являющимся рукояткой, и цилиндром.

В днище цилиндра предусмотрены два сквозных

отверстия, в которые запрессованы штифты. Они служат для фиксации режущей дары

при их заточке. Штифты запрессованы в расточенной полости, в которой установлен

постоянный магнит, залитый для закрепления стиракрилом. Магниты удерживают

режущие пары от выпадения в вертикальном направлении в процессе установки съема

державки. При заточке на полуавтомате режущая пара, установленная в магнитные

державки, прижимается массой державок и усилием пружины к рабочей плоскости

вращающегося заточного диска и совершает колебательно-эллипсоидное движение.

После заточки режущие пары промывают в ванне в растворе моющее -

дезинфицирующего средства, например МСЖ-ЗС, при концентрации 5-10 г/л и

температуре 45-550 С. В нижней части ванны встроен электронагреватель. Для

экстренного торможения заточного диска во время работы имеется колодочный

тормоз, который используется при попадании ножа, гребенки или другого

постороннего предмета между обоймой и заточным диском или между заточным диском

и кожухом. Электрическое питание и управление полуавтоматом осуществляются с

пульта.

Для проточки диска при его износе вместо

заточного устройства устанавливают резцовый суппорт.

Полуавтомат ПЗН-60 обеспечивает за смену заточку

режущих пар от 24 машинок.

Транспортер шерсти ТШ-0,5БМ предназначен для

доставки рун от рабочих мест стригалей к месту первичной обработки. Основой

транспортера (рис. 7) является ферма, состоящая из отдельных секций 9 и

полусекций сварной конструкции, соединенных между собой болтами. К концам фермы

крепятся каркасы приводной 10 и натяжной 4 станций. Секции фермы опираются

настойки, подставку 8 и тумбу.

-кронштейн; 2-щиток; 3-лента; 4-натяжная

станция; 5-ванночка; 6-пускатель ПНВ-30; 7-планка; 8-подставка; 9-секции фермы

транспортера; 10-приводная станция; 11-распределительный ящик.

Рисунок 7 - Транспортёр шерсти ТШ-0,5БМ

Вдоль всего транспортера установлены с обеих

сторон щитки 2 ограждения и специальные кронштейны. На приводной станции

крепится электрораспределительный ящик 11, от которого выводятся на каждую

сторону транспортера электрическая сеть с пускателями и отводками к

электродвигателям машинок. Приводная станция транспортера состоит из сварной

рамы на которой смонтированы привод и приводной барабан, вращающийся в двух

подшипниках. На одном конце вала барабана установлена звездочка, соединенная

втулочно-роликовой цепью со звездочкой на валу червячного редуктора привода.

Основной рабочий орган транспортера -

прорезиненная лента 3, движущаяся по опорным и поддерживающим роликам. Пуск и

остановка ленты транспортера осуществляются пускателем ПНВ-30, установленным на

кронштейне 1 приводной станции. Производительность транспортера 200 рун за 1 ч

работы. Длина транспортера 24 м. Скорость движения ленты 0,13 м/с. Мощность

электропривода 0,6 кВт.

Классировочный стол СКШ-200А предназначен для

классировки шерсти на стригальных пунктах с одновременным отделением от рун.

сечки, сора и других примесей. Стол СКШ-200Асостоит (рис. 8) из рамки 5с

натянутой на ней сеткой 6и брезентового поддона 1. Стол подвешивается к потолку

помещения и крепится к полу с помощью растяжек 4 с пружинами 2. Положение стола

регулируют растяжками, изменяя их длину и натяжение так, чтобы он размещался

параллельно полу на высоте 700-800 мм (в зависимости от роста классировщика).

-поддон; 2-пружина; 3-скоба; 4 и 8-рястяжки;

5-рамка; 6-сетка; 7-измерительная линейка.

Рабочая поверхность стола состоит из двух

различных по размеру участков. Меньший вспомогательный участок предназначен для

предварительного сбора рун, поступающих на классировку, а больший участок стола

- рабочий, на нем классируют шерсть. Руно, поступающее на классировку,

разворачивают на меньшем вспомогательном участке стола. Для очистки шерсти от

пыли, сечки и других примесей руно перемешают на больший участок стола и

встряхивают его два-три раза. После обработки руна классировщик определяет

класс шерсти, пользуясь для измерения длины волокна линейкой 7, и сворачивает

руно. В процессе эксплуатации стола периодически регулируют натяжение пружин.

Размер ячеек сетки стола 25x25 мм. Производительность до 200 рун в 1 ч.

Габаритные размеры стола 2200x1350 мм, масса 30 кг. Обслуживают стол два

человека.

Пресс для шерсти гидравлический ПГШ-1Б предназначен

для прессования и упаковки немытой шерсти в кипы. Он может работать как в

комплектах технологического оборудования, так и самостоятельно на стригальных

пунктах.

Пресс (рис. 9) состоит из рамы 5 и гидросистемы.

На раме смонтированы все основные сборочные единицы пресса. Установлены стойки

7 и станина 4, соединенные между собой стяжками 11. К станине шарнирно крепится

гидроцилиндр 14, на штоке которого установлена прессующая плита. Через пазы в

плите продевается проволока при обвязке кипы. Вверху плита 1 снабжена зацепами

для крепления специального клапана, работающего при упаковке кипы в мешок, а

внизу установлено два ролика, удерживающие плиту от провисания, с помощью

которых регулируется зазор по высоте между горизонтальными стенками камеры и плитой.

На раме пресса смонтирован рольганг 6 облегчающий извлечение спресованной кипы

шерсти из пресса. Между стойкой и станиной установлена загрузочная камера 9,

которая гидроцилиндром 3 перемещается на катках вдоль рамы пресса.

-распределитель; 2-прессующая плита;

3-гидроцилиндр привода камеры; 4-станина; 5-рама; 6-рольганг; 7-стойка;

8-ловитель; 9-загрузочная камера; 10-крышка; 11-стяжка; 12-рычаг управления

плиты; 13-рычаг управления камеры; 14-гидроцилиндр привода плиты; 15- насосная

станция.

Рисунок 9 - Гидравлический пресс ПГШ-1Б:

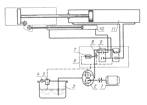

В гидросистему (рис. 10) входят шестеренный

насос 2 марки НШ-46, электродвигатель, масляный бак 3, распределитель 6,

гидроцилиндры 10 и 11 и маслопроводы. Подача насоса 60 л/мин, развиваемое

рабочее давление 10...11 МПа.

-электродвигатель; 2-шестеренный насос;

3-масляный бак; 4-горловина; 5-масляный фильтр; 6-распределитель;

7-предохранительный клапан; 8-перепускной клапан; 9-золотник; 10,11-гидроцилиндры

Рисунок 10 - Гидравлическая схема пресса ПГШ-1Б:

В корпусе распределителя предусмотрены

предохранительный 7 и перепускной 9 клапаны и два золотника 9. Золотники

управляются с помощью двух рычагов 12 и 13 (см. рис. 9).

Рабочий процесс гидросистемы протекает в такой

последовательности. Шестеренный насос 2 засасывает масло из масляного бака 3 и

нагнетает его по маслопроводу к распределителю 6. При нейтральном положении

рычагов распределителя масло будем циркулировать по замкнутому кругу бак -

насос - распределитель - бак. После включения одного из рычагов распределителя

масло нагнетается по магистрали в тот цилиндр, который включают и работу.

Технологический процесс прессования и упаковки

(рис. 11) заключается в следующем. Камеру с прессующем плитой устанавливают в

крайнее правое положение и на нее надевают специальный мешок 1 так, чтобы углы

его совпадали с углами камеры. Затем камеру с надетым мешком переводят в

крайнее левое положение и через отверстие заполняют шерстью 2(положение II).

После заполнения камеру закрывают крышкой и проводят первую подпрессовку. При

этом прессующая плита 3 сжимает и проталкивает шерсть за ловители (положение

III), которые удерживают ее в передней части камеры при возвращении плиты в

исходное положение (положение IV). Освободившуюся полость камеры заполняют

новой порцией шерсти и вновь подпрессовывают.

-мешок; 2-шерсть; 3-прессующая плита;

4-проволока

Рисунок 11 - Схема технологического процесса

работы пресса ПГШ-1Б:

Обычно проводят три-четыре подпрессовки перед

окончательной упаковкой (положение V). Для окончательного прессования на

прессующую плиту на специальных зацепах подвешивают клапан и свободную полость

камеры заполняют шерстью и подпрессовывают. Оставив прессующую плиту 3 в крайнем

левом положении, стягивают камеру, переводя ее в первоначальное правое

положение (положение VI). При этом мешок автоматически надевается на

запрессованную кипу. В этом состоянии кипу обвязывают проволокой 4 в пять

рядов. Один конец проволоки продевают сверху вниз через пазы прессующей плиты,

пропускают под низом кипы, через щели выводят наверх, соединяют его со вторым

концом и скручивают. Упакованная кипа освобождается от прессующей плиты и по

рольгангу выталкивается в сторону от пресса.

Лабораторный пресс ПЛ-Ф-10 предназначен для

отжатия влаги из промытых проб шерсти с целью оценки выхода мытого волокна.

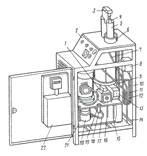

Пресс (рис.12) состоит из следующих основных

сборочных единиц: гидробака 21, гидронасоса 20, фильтров 18, предохранительного

клапана 1, реле давления 8, гидрораспределителя 13, гидроцилиндра 7,

трубопроводов 9, 10, 11, 12, 17, 19, кронштейна 3, поршня 4, гильзы 5, каркаса

и электрооборудования 22.

-предохранительный клапан; 2-корпус;

3-кронштейн; 4-поршень; 5-гильза; 6-тарелка; 7-гидроцилиндр; 8-реле давления;

9, 10, 11, 12, 17, 19-трубопроводы; 13-гидрораспределитель; 14-трубки для слива

воды; 15-трубки для слива масла; 18-фильтр; 20-гидронасос; 21-гидробак;

22-электрооборудование.

Рисунок 12 - Схема лабораторного пресса ПЛ-Ф-10:

машинка стрижка шерсть транспортер

Пресс работает следующим образом. Вымытый

образец шерсти закладывают в гильзу, уплотняют руками и устанавливают гильзу в

тарелку.

Включают гидронасос и поршень, сжимая образец

под большим давлением, выдерживают в течение 1 мин и вытесняют влагу. Затем

поршень возвращается в исходное положение. После окончания рабочего цикла из

гильзы извлекают отжатый образец шерсти и сразу же взвешивают, его на

лабораторных весах.

Производительность пресса до 46 образцов в 1 ч.

Масса исходного образца шерсти 0,1 кг. Рабочее давление в гидроцилиндре 9,8

МПа.

. Агрегаты стригальные и для вычесывания пуха

Электростригальный агрегат ЭСА-1Д предназначен

для стрижки овец в индивидуальных хозяйствах, а также для укомплектования им передвижных

или временных стригальных пунктов на 6, 12, 24 рабочих мест путем

соответствующего монтажа их электрических сетей или использования сетей

централизованного питания.

Агрегат (рис. 13) состоит из машинки 5 с

подвеской 6, электродвигателя 3 с подвеской 2, гибкого вала и кнопкой пускателя

с электроотводом 1. Электростригальный агрегат ЭСА-1Д предназначен для стрижки

овец на ферме с поголовьем до 1 тыс. голов. Средняя производительность стрижки

на этом агрегате составляет 8 овец в 1 ч. Мощность электродвигателя привода

машинки 0,12 кВт, напряжение питания 220/380 В.

-электроотвод с пускателем ПВН-30; 2-подвеска

электродвигателя; 3-электродвигатель АОЛ-012-2С; 4-гибкий вал ВГ-10;

5-стригальная машинка МСО-77Б; 6-подвеска машинки

Рисунок 13 - Электростригальный агрегат ЭСА-1Д:

Электростригальный агрегат ЭСА-1/200И

предназначен для стрижки и подстрижки овец и других животных в индивидуальных

хозяйствах. Он состоит (рис. 14) из стригальной машинки высокочастотного преобразоваться

2 и отвода с пускателем 3. Производительность стрижки на агрегате 10 овец в 1

ч, установленная мощность 0,31 кВт.

-стригальная машинка МСУ-200; 2-высокочастотный

преобразователь; 3-пускатель

Рисунок 14 - Электростригальный агрегат

ЭСА-1/200И:

Электростригальные агрегаты ЭСА-12/200А и

ЭСА-12/200 предназначены для стрижки овец на оборудованных стационарных,

передвижных и временных пунктах на двенадцать рабочих мест.

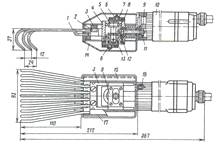

Агрегат ЭСА-12/200А (рис. 15, а) состоит из

двенадцати рабочих и одной резервной стригальных машинок 1 МСУ-200,

преобразователя частоты тока 7, двадцати четырех крюков 3 подвески машинок,

полуавтомата ПЗН-60 для заточки режущих пар 10, электросети 2 с отводами 8 и

пускателями 4, пульта управления 11, комплекта запасных частей и инструмента.

Электростригальный агрегат ЭСА-12/200 (рис. 15,

б) имеет блок преобразователя частоты тока 12, который состоит из рамы, щита

управления и серийного преобразователя частоты тока ИЭ-9401 с первичным

напряжением 220/380 В, частотой 50 Гц и вторичным напряжением 36 В и частотой

200 Гц. Таким образом, промышленный ток преобразуется в ток повышенной частоты

с напряжением, безопасным для обслуживающего персонала и животных. Приборы

пульта управления 11 позволяют контролировать напряжение и частоту тока,

подаваемого на стригальные машинки.

-стригальная машинка МСУ-200; 2-электросеть;

3-крюк; 4-пускатель; 5-питающий кабель; 6-заземлители; 7-ферромагнитный

статический преобразователь частоты тока ПУС-4-200-36;

-отвод; 9-заземляющий провод; 10-полуавтомат

ПЗН-60 для заточки режущих пар; 11-пульт управления; 12-преобразователь частоты

тока ИЭ-9401; 13-точильный аппарат ТА-1; 14-шнур питания; 15-деревянная панель.

Рисунок 15 - Высокочастотные электростригальные

агрегаты для овец ЭСА-12/200А (а) и ЭСА-12/200 (б):

Электрическая сеть состоит из кабеля 5 подвода

трехфазного переменного тока частотой 50 Гц, напряжением 220/380 В и служит для

питания электродвигателя преобразователя 12, точильного аппарата 13. Подвод

трехфазного тока частотой 200 Гц и напряжением 36 В к стригальным машинкам 1

осуществляется через шнур 14 от генератора-преобразователя.

Модернизированный электростригальный агрегат

ЭСА-12/200А (см. рис. 15, а) вместо преобразователя частоты тока с

электродвигателем имеет ферромагнитный статический преобразователь 7 частоты

тока, а вместо точильного аппарата ТА-1 - полуавтомат ПЗН-60 для заточки

режущих пар. Это позволило значительно повысить надежность работы

модернизированного агрегата и уменьшить число его отказов, повысило

производительность труда и снизило трудовые затраты на его обслуживание,

сократилась потребляемая мощность. Производительность агрегата ЭСА-12/200А при

стрижке овец 130-200 голов в 1 ч.

Электростригальные агрегаты при укомплектовании

вибрационными высокочастотными машинками для вычесывания пуха могут работать в

режиме вычесывания.

. Мобильный цех для стрижки овец

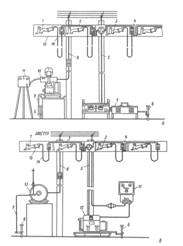

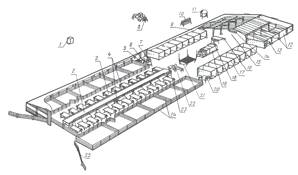

Выносной стригальный цех ВСЦ-24/200 предназначен

для комплексной механизации стрижки овец и первичной обработки шерсти на

отгонных участках пастбищ и на трассах перегонки отар овец. Расстановка

оборудования в цехе и его планировка приведены на рис.16. Смонтированный

стригальный цех состоит из трех производственных участков, последовательно

расположенных, общей технологической линии стрижки овец, бытовой зоны для

обслуживающего персонала.

Основной производственный участок - участок

стрижки включает загон 25 для отары овец, оцарки для овец 24, оборудование и

рабочие места стригалей и транспортер шерсти 2. За ним расположен участок учета

и первичной обработки шерсти. Этот участок включает рабочее место

весовщика-учетчика рун шерсти 23, весы 22,классировочный стол 21 и боксы для

кассированной шерсти17, площадку для складирования кип шерсти 15 с расположенными

на ней прессом для шерсти 19, весами 18 и рабочим местом маркировщика учетчика

готовой продукции 16.

-душевая кабина; 2-транспортер шерсти ТШ-0,5;

3-переносные стеллажи; 4-стригальные машинки МСУ-200 и преобразователь тока;

5-комплект вспомогательного оборудования заточника; 6-точильный аппарат ТА-1;

7-доводочный аппарат ДАС-350; 8-навесная электростанция СНТ-12А;

9-универсальное укрытие переносное УУП-500; 10-групповой рукомойник; 11-емкость

для воды; 12-отделение для переодевания и хранения одежды; 13-лаборатория

шерсти; 14-светильники; 15-площадки для складирования кип шерсти; 16-рабочее

место маркировщика-учетчика; 17-боксы для шерсти; 18-весы для кип шерсти;

19-пресс шерсти ПГШ-1,ОБ; 20-рабочее место слесаря-наладчика; 21-стол для

классировки шерсти СКШ-200; 22-весы для рун шерсти; 23-рабочее место учетчика

рун шерсти; 24-оцарки для овец; 25-загон для отары овец.

Рисунок 16 - Стригальный цех ВСЦ-24/200:

В средней части выносного стригального цеха

размещен участок технического обслуживания машин и механизмов стригального

цеха, включающий в себя оборудованные рабочие места 20 слесаря-наладчика и

слесаря-заточника режущих пар стригальных машинок. В этом отделении установлены

комплект вспомогательного оборудования заточника 5, точильный 6 и доводочный 7

аппараты.

Средства механизации и технологическое

оборудование выносного стригального цеха размещены в основном внутри

переносного универсального укрытия 9 УУП-500.

Бытовая зона включает отделение для переодевания

и хранения одежды 12 работников цеха, расположенное в углу укрытия, вблизи

площадки для складирования кип. Там же на стене навешен шкаф с медицинской и

ветеринарной аптечками. Вблизи укрытия установлены групповой рукомойник 10,

емкость для воды 11 и душевые кабины 1.

Перед стрижкой отару овец загоняют в загоны 25 и

часть их, разделяя поперечными щитами, оставляют в оцарках 24, расположенных по

обе стороны транспортера шерсти 2. В процессе стрижки каждый стригаль выводит

через калитку овцу из оцарка и кладет ее на стеллаж или настил, остригает и

загоняет обратно в оцарок. Остриженное руно стригаль собирает и укладывает на

транспортер вместе с жетоном с номером своего рабочего места и приступает к

стрижке следующей овцы. В конце транспортера подсобный рабочий снимает руно,

взвешивает на весах 22 и подает его на стол для классировки шерсти 21, а жетон

передает учетчику. По номеру жетона учетчик записывает за каждым стригалем

количество остриженных овец и массу настриженной шерсти. На столе для

классировки определяют сетку, перестриг, различные посторонние предметы и

определяют класс шерсти.

С классировочного стола руно относят в бокс 17,

соответствующий классу шерсти. При накоплении шерсти в боксе ее прессуют в кипы

на гидравлическом прессе 19. Готовые кипы взвешивают на весах 18, маркируют и

складывают на площадке 75 для хранения готовой продукции, откуда по мере

накопления шерсть грузят и вывозят транспортными средствами. Питание

электрооборудования цеха обеспечивает навесная электростанция СНТ-12А, привод

которой осуществляется от вала отбора мощности тракторов типа МТЗ-80/82,

оборудованных механизмами навески и гидроподъема.

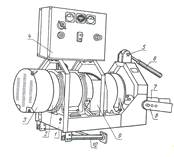

Станция (рис.17) состоит из сварной рамы /,

одноступенчатого редуктора 2, генератора тока 3, щита управления 4, системы

навески 5, 6, карданного привода 7, подставки 10 и заземлителя. Ее

устанавливают на расстоянии 400-500 м от укрытия так, чтобы шум работающего

трактора не пугал овец во время стрижки. Мощность станции 12 кВт, напряжение

400 В, частота тока 50 Гц, масса 506 кг.

-рама; 2-одноступенчатый редуктор; 3-генератор

тока ЕСС-62-ЧЩ; 4-щит управления; 6-система навески; 7-карданный привод;

8-нижняя тяга;

-кожух вспомогательной муфты; 10-подставка

Рисунок 17 - Электрическая навесная станция

СНТ-12А:

Механизмы и технологическое оборудование цеха

установлены внутри переносного универсального укрытия УУП-500, в котором также

стригут овец. Оно состоит из сборно-складного каркаса и укрепленных на нем

брезентовых полотен. Торцы укрытия имеют раздвижные двухстворчатые ворота.

Каркас выполнен из рам, собранных из четырех кронштейнов и соединены между

собой шарнирно. Для увеличения жесткости конструкции рамы балки центральных

кронштейнов дополнительно соединяют распоркой так, чтобы образовался жесткий

треугольник.

Опоры и балки центральных и боковых кронштейнов

между собой также соединяют распоркой. Для устойчивости каркаса к шарнирным

соединениям боковых кронштейнов 1, 6, 11, 16 и 21-й рам крепят ветровые

раскосы. Брезентовые полотна к каркасу присоединяют посредством карманов,

натянутых на полотно, и трубок, вставляемых в эти карманы и фиксируемых на

каркасе. Для вентиляции участка стрижки нижняя часть первого и второго

брезентовых полотен с обеих сторон сделана откидывающейся и удерживается в

наклонном положении откидными стойками.

Укрытие УУП-500 имеет длину 52 м, ширину 10 м,

высоту по коньку 3,3 м и высоту стен 1,9 м. Масса укрытия 6,3 т. Полезная

площадь укрытия 520 м2. Расстояние между каркасными рамами 2,6 м. Расчетная

нагрузка на каркас 60-70 кг/м2, число рам в каркасе 21. Число брезентовых

полотен 4. Для монтажа (демонтажа) укрытия требуется 4-6 человек.

. Расчет ПТЛ стрижки овец и переработки шерсти

Расчет потребного технологического оборудования,

количества стригалей и вспомогательного обслуживающего персонала необходимо

производить с учетом общего поголовья овец, их продуктивности, оптимального

периода стрижки и купания овец при строгом соблюдении зоотехнических

требований.

Определяем расчетную производительность

стригальной машинки, м2/с :

, (1)

, (1)

где: b - расчетная ширина захвата машинки, м;-

оптимальная скорость подачи, м/с;

- коэффициент

использования ширины захвата (

- коэффициент

использования ширины захвата ( = 0,5…0,9).

= 0,5…0,9).

Время, затрачиваемое непосредственно на стрижку

овцы, с , рассчитывается:

, (2)

, (2)

где: F - остригаемая площадь тела овцы, (для

овцематок F=1…1,8 м2, для баранов - F=2…2,6м2).

Общее время, затрачиваемое на одну овцу при стрижке

индивидуальным методом, с, :

, (3)

, (3)

где:  -

время на выполнение собственной стрижки, с (

-

время на выполнение собственной стрижки, с ( = 300…350с);

= 300…350с);

- время на

выполнение вспомогательных операций, с (

- время на

выполнение вспомогательных операций, с ( =44…67с);

=44…67с);

- время на

техническое обслуживание стригальной машинки, с (

- время на

техническое обслуживание стригальной машинки, с ( =55…77с);

=55…77с);

- коэффициент,

учитывающий стойкость (заменяемость) режущих пар (

- коэффициент,

учитывающий стойкость (заменяемость) режущих пар ( =0,4…0,7).

=0,4…0,7).

Тогда среднее число голов, отстригаемых одним

стригалем, при индивидуальном методе :

=

= ,

(4)

,

(4)

где:  -

коэффициент сменного времени (

-

коэффициент сменного времени ( =0,6…0,8).

=0,6…0,8).

. Число стригалей, необходимых для выполнения

стрижки в заданные календарные сроки :

, (5)

, (5)

где:  -

число овец, подлежащих стрижке;

-

число овец, подлежащих стрижке;

- число часов

работы в смену;

- число часов

работы в смену;

Д - число рабочих дней, сут.

При конвейерно-поточном методе стрижки время

затрачиваемое на стрижку одной овцы, с:

( 6 )

( 6 )

где : r - ритм (такт) конвейерно-поточного

процесса стрижки, с;

- общее число

рабочих мест (стенды) для стригалей и вспомогательных работ(фиксация,

освобождение овцы);

- общее число

рабочих мест (стенды) для стригалей и вспомогательных работ(фиксация,

освобождение овцы);

- время на

техобслуживание машинки (регулировка, смазывание, замена режущих пар), с.

- время на

техобслуживание машинки (регулировка, смазывание, замена режущих пар), с.

. Ритм данного процесса, с :

, ( 7)

, ( 7)

где:  -

время на выполнение отдельной операции стрижки(для всех стригалей оно

одинаковое), с;

-

время на выполнение отдельной операции стрижки(для всех стригалей оно

одинаковое), с;

- время на

перемещение овцы с одного рабочего места на последующее, с.

- время на

перемещение овцы с одного рабочего места на последующее, с.

Значение времени  можно

определить из выражения :

можно

определить из выражения :

, (8)

, (8)

где:  -

время, затрачиваемое на стрижку одной овцы при индивидуальном методе, с;

-

время, затрачиваемое на стрижку одной овцы при индивидуальном методе, с;

- число рабочих

мест для стригалей(без вспомогательных).

- число рабочих

мест для стригалей(без вспомогательных).

Время на обслуживание машинки можно представить

выражением как для индивидуального метода стрижки, т.е., с,

(9)

(9)

где:  -

время заточки, с.

-

время заточки, с.

Производительность конвейерно-поточной стрижки

овец, гол./ч :

(10)

(10)

где :  -

время на стрижку одной овцы,с.

-

время на стрижку одной овцы,с.

К основным параметрам купочных ванн относятся:

производительность, площадь ванны, ее глубина и кубатура. Производительность

купочных установок - один из главных параметров, непосредственно влияющий на

выбор типа установки, ее конструктивные размеры, расход инсектицидов и воды,

трудовые ресурсы и т.д.

При плановой профилактической обработке овец

через 3…5 суток после стрижки производительность купочной установки

определяется производительностью стригального пункта.

Необходимая суточная производительность, гол. :

, (11)

, (11)

где:  -

общее поголовье овец в хозяйстве, гол.;

-

общее поголовье овец в хозяйстве, гол.;

Дсез - число дней работы установки за сезон

купки, сут.

Фактическая часовая производительность, гол/ч :

( 12)

( 12)

где :  -

число часов работы установки за смену, ч;

-

число часов работы установки за смену, ч;

- коэффициент

использования сменного времени.

- коэффициент

использования сменного времени.

Расчетная часовая производительность купочной

установки сбрасывающего типа:

(13 )

(13 )

где:  -

среднее число овец, сбрасываемых в ванну за один цикл;

-

среднее число овец, сбрасываемых в ванну за один цикл;

- время одного

цикла, мин.

- время одного

цикла, мин.

В свою очередь:

( 14 )

( 14 )

где :  -

время, затрачиваемое на загон или захват партии овец за 1 цикл, мин;

-

время, затрачиваемое на загон или захват партии овец за 1 цикл, мин;

- время на

перемещение овец и их сбрасывание механизмом подачи, мин;

- время на

перемещение овец и их сбрасывание механизмом подачи, мин;

- время холостого

хода для возвращения механизма подачи в исходное положение, мин.

- время холостого

хода для возвращения механизма подачи в исходное положение, мин.

Тогда потребное число установок для конкретного

хозяйства будет:

( 15 )

( 15 )

Площадь купочной ванны для установок сбросного

типа зависит от числа одновременно находящихся в ванне овец, т.е. она

определяется числом овец, сбрасываемых в ванну за один цикл, и удельной

площадью, приходящейся на одну овцу.

Тогда необходимая площадь зеркала ванны, м2 :

(16)

(16)

где:  -

удельная площадь на одну овцу, м2/гол, (

-

удельная площадь на одну овцу, м2/гол, ( =0,3…0,5

м2/гол);

=0,3…0,5

м2/гол);

- число овец,

сбрасываемых в ванну за один цикл.

- число овец,

сбрасываемых в ванну за один цикл.

При расчете площади зеркала ванны нижний предел  =0,3

м2/гол. Следует принимать для установок, в которых сбрасывание производится

постепенно, овцы отплывают, освобождая место другим, а верхний предел

=0,3

м2/гол. Следует принимать для установок, в которых сбрасывание производится

постепенно, овцы отплывают, освобождая место другим, а верхний предел  =0,5

м2/гол. для установок, где сбрасывают одновременно всю захваченную партию.

=0,5

м2/гол. для установок, где сбрасывают одновременно всю захваченную партию.

Ширина купочной ванны, м :

В куп.в. =  , ( 17 )

, ( 17 )

где : S - площадь зеркала ванны, м2;длина ванны,

которую принимают из условий, чтобы овцы в момент сбрасывания не травмировались,

м ( L = 2,0…2,5 м).

Глубину ванны рекомендуется брать в пределах

1,3…1,8 м. объем купочной ванны не целесообразно выбирать с минимальной

кубатурой, так как с увеличением объема значительно увеличивается расход воды,

инсектицидов и топлива, необходимого для подогрева, эмульсии.

Для установки сбросного типа общий объем ванны,

м3:

( 18 )

( 18 )

- дополнительный

объем, необходимый для сооружения проплывной траншеи, выхода и т.п., м3.

- дополнительный

объем, необходимый для сооружения проплывной траншеи, выхода и т.п., м3.

Обычно объем не должен превышать 15м3, а  =(1,2…1,3)

=(1,2…1,3) .

.

Литература

Усаковский

, В.М. Комплексная механизация в овцеводстве / В.М. Усаковский , - М., 1982.

Дегтерев

, Г.П. Технологии и средства механизации животноводства / Г.П. Дегтерев , - М.,

Столичная ярмарка, 2010.

Курсовое

и дипломное проектирование по механизации животноводства // Под редакцией Д.Н.

Мурусидзе ,- М., 2003.