Системы автоматизированного проектирования лекал и раскладок

Введение

Всего лишь сотню лет назад, умение вычерчивать

контуры деталей одежды, было окутано ореолом таинственности и являлось

предметом гордости. Это умение тщательно оберегали от посторонних глаз и

передавали по наследству от отца к сыну.

Время изменило отношение к ремеслу портного.

Изготовление одежды превратилось в индустриальное производство, а профессия

конструктора стала доступной и понятной. Открыты специальные учебные заведения,

где изучают науку конструирования одежды, создано немало руководств по технике

кроя. Однако профессия конструктора и в настоящее время несет в себе черты

загадочности. Это ли не загадка, когда из плоских деталей, странных очертаний,

получают удивительные по красоте модели одежды; то с четкими до

безукоризненности отточенными формами, то плавно струящиеся, с постоянно

меняющимся силуэтом в такт движений фигуры.

Не случайно говорят, что конструирование - это

искусство, обрамленное в рамки строгих расчетов. Если раньше искусством кроя

овладевали с сантиметровой лентой в руках, то теперь первым инструментом для

решения конструкторских задач стал компьютер. Компьютерные технологии появились

в швейном производстве не многим более двадцати лет назад.

Первые САПР решали чисто технические задачи по

выполнению однотипных, повторяющихся операций, например, равномерное увеличение

или уменьшение детали при переходе от одного размерного варианта к другому. У

швейников эту процедуру называют градацией лекал. Потом появились САПР,

способные выбирать решения из ряда альтернативных. Такой была САПР -

"Раскладка", выполняющая рациональное размещение деталей на ткани.

Эти системы умели манипулировать с объектами, ранее созданными человеком в

результате его творческой деятельности.

Успех современного швейного предприятия во

многом зависит от узнаваемости торговой марки, качества продукции и ее

себестоимости. Основными составляющими качества швейных изделий являются

лекала, материалы и технология изготовления. Приобрести качественные материалы

и оборудование в настоящее время не представляет особого труда. Намного сложнее

обеспечить качество лекал в широком диапазоне размеров и ростов, быструю

сменяемость ассортимента моделей.

Сегодня уже все понимают, что быстрое и

качественное решение проблем конструкторской подготовки без применения

компьютерных технологий и САПР практически не возможно.

Однако, многие не понимают, что не все САПР

обладают одинаковыми возможностями. Одни системы обеспечат решение проблем,

создадут условия для развития и совершенствования производства. Другие системы

не только не решат существующих проблем, но и добавят новые.

Выбор оптимальной САПР для предприятия является

жизненно важной задачей, во многом определяющей его будущее.

1.САПР «Ассоль»

САПР «Ассоль» - модульный программный комплекс,

который позволяет по эскизу, фотографии или образцу быстро и точно разработать

лекала моделей любой сложности. В системе можно конструировать изделия с

«нуля», вводить с дигитайзера готовые лекала и редактировать их, выполнять

градацию и раскладку, распечатывать чертежи конструкций, лекала, сетки

градации, раскладки, создавать сопроводительную текстовую документацию.

САПР «Ассоль» разработана в Московском

Физико-техническом институте. При ее создании использованы самые современные

информационные технологии и методы программирования в графической среде

AutoCad. Коллектив разработчиков имеет лицензию всемирно известной фирмы

Autodesk, создавшей графическую систему AutoCad.

С самого начала своей деятельности коллектив

«Ассоль» ставил перед собой задачу разработать лучшую, или хотя бы сравнимую с

ведущими мировыми аналогами, отечественную швейную САПР для отраслевых

предприятий.

По прошествии 10 лет можно сказать, что

последняя версия САПР «Ассоль» не только не уступают, но по системам 2D и 3D

конструирования построенным на базе графической среды AutoCad компании

Autodesk, превосходят САПР мировых производителей раскройного оборудования, а

также чисто швейные САПР отечественных и зарубежных разработчиков.

Систему «Фотодигитайзер» используемую для ввода

лекал в компьютер смогла повторить только одна компания из Бразилии, и то

спустя три года после презентации на крупнейшей выставке оборудования в Кельне

1MB 2003.

Только в 2006 на 1MB 2006 бразильская компания

Audasus, представила аналог, как инновационную разработку. Сейчас все

предприятия, приобретающие «Ассоль» для ввода лекал в компьютер используют

только фотодигитайзер.

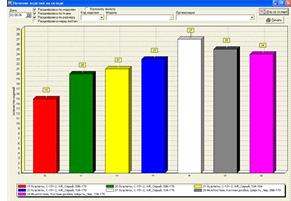

Результаты работы автоматической раскладки не

уступают по времени и проценту использования лучшим зарубежным аналогом.

Однако и здесь «Ассоль» имеет преимущество, так

как отработали автоматическую подготовку раскройных карт и для ручного раскроя

и для раскройных комплексов, а зарубежные аналоги ориентированы исключительно

на подготовку раскройных карт для раскройных комплексов.

Можно выделить 2 основных фактора обеспечивших

создание наиболее мощной на сегодняшний день САПР для швейного производства.

Прежде всего это команда «Ассоль» состоит из

разработчиков: выпускников МФТИ, ученых и специалистов отрасли: конструкторов и

дизайнеров, отвечающих за тестирование и методическое сопровождение

программного обеспечения. Профессиональный уровень разработчиков позволяет

создавать ряд инновационных продуктов на стыке математики, физики и

промышленного дизайна. Среди них следует особо отметить совершенно новое

направление, которое не имеет аналогов в мире -параметрическое построение 3D

моделей и разверток лекал 3D-2D/

Второй исключительно важный фактор

успеха-удачный выбор в качестве графической платформы для САПР редактора

AutoCad компании Autodesk - признанного мирового лидера в области графических

систем.

В большинстве швейных САПР конструкторские

команды разрабатываются на основе графических редакторов собственной

разработки.

Исторически такого подхода придерживаются

зарубежные разработчики раскройного оборудования. Здесь основной задачей САПР

является обеспечение работы раскройного комплекса. Для этого мощный графический

редактор не нужен. Достаточно стандартного набора чертежных средств,

обеспечивающих выполнение трех следующих классических функций САПР: ввод в

компьютер с помощью дигитайзера комплекта лекал модели базового размера,

разработанного на бумаге; размножение лекал по заданному

росто-размерно-полнотному ряду, создание спецификаций, базы данных лекал;

выполнение раскладки с учетом заданных параметров, выдача на раскрой.

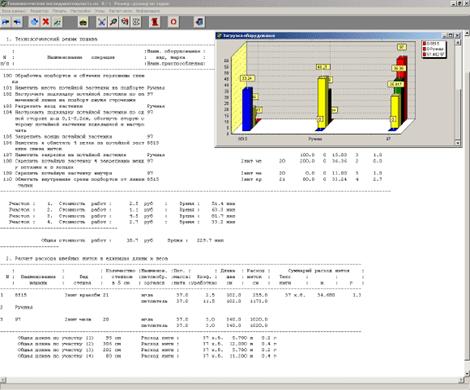

Отдельная программа должна обеспечивать расчет

трассы и управление раскроем.

Конструкторский модуль либо вообще не

рассматривается, либо функционально ограничен.

Сегодня, когда требуется быстро разрабатывать

новые коллекции, САПР со слабыми графическими возможностями не может обеспечить

решение этой задачи. Предприятие, купившее такую САПР, с высокой долей

вероятности будет разрабатывать новые модели в основном на столе и вводить их в

компьютер с дигитайзера, как и 10-15 лет назад.

Если в качестве платформы для САПР выбрать

универсальный графический редактор с необходимым и достаточным набором

графических возможностей и чертежных свойств, то в этом случае не надо думать,

сможет ли редактор реализовать новую команду или новые возможности

конструирования.

В силу своей «швейной некомпетентности»

разработчики «Ассоль» не стали разрабатывать свой графический редактор, а

остановили выбор на AutoCAD, что конкуренты вначале отмечали как недостаток. На

их взгляд AutoCAD обладал заведомо завышенными функциональными возможностями и

высокой точностью отображения графики. Именно теми качествами, которые дают

сегодня «Ассоль» очевидное конкурентное преимущество.

Благодаря AutoCAD, нам уже в конце 90-х удалось

реализовать передовые на то время методики конструирования и конструктивного

моделирования. Таких методик не было (да и сейчас имеются не в полном объеме) в

других САПР. Заметим, что уже тогда ведущие разработчики «Ассоль» имели статус

«авторизованных разработчиков компании Autodesk. Последние по примеру «Ассоль»

разработчики других САПР стали включать в свои системы базы данных размерных

признаков и модули построения базовых основ на типовые и индивидуальные фигуры.

А многие автоматические команды «Ассоль», такие, как построения рукавов и

воротников разных типов до сих пор не реализованы в других САПР.

Благодаря тому, что графический редактор AutoCAD

постоянно совершенствуется, мы смогли сосредоточиться на разработке и

совершенствовании системы конструирования, развивая свои программные средства и

свою САПР с учетом новых возможностей AutoCAD.

В прошлом году Центр АССОЛЬ прошел международную

сертификацию и стал партнером компании Autodesk в области САПР для легкой и

мебельной промышленности на российском и международном рынке САПР. Это

означает, что на сегодняшний день разработки «Ассоль» соответствую самым

высоким требованиям мирового лидера в области САПР, предъявляемым к отраслевым

САПР на базе AutoCAD.

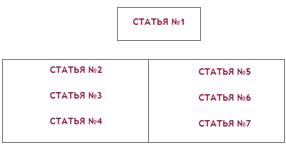

.1Четыре уровня конструирования «Ассоль»

В системе «Ассоль» выделены четыре уровня

конструирования, учитывающие сложившуюся на предприятии специфику производства,

количество и частоту выпуска новых моделей, степень их сложности, уровень

подготовки конструкторов, инновационную составляющую предприятия.

.1.1 Базовое конструирование

Больше всего базовое конструирование подходит

для предприятий со стабильным ассортиментом или в качестве первой системы на

предприятии, когда у предприятия ранее не было САПР. Даже базовое

конструирование «Ассоль» но своим возможностям превосходит модули

конструирования «швейных» САПР. Почему это происходит уже подробно рассказано

выше.

С помощью базового конструирования предприятие

может решить задачи ввода всей актуатьной базы наработанных лекал, моделировать

на готовой базе, выполнять градацию и задавать свойства для программы

раскладки.

В базовой версии «Ассоль» можно достаточно

быстро строить чертежными средствами несложные модели с нуля. В системе

автоматизированы основные конструкторские операции - перевод и оформление

вытачек, создание складок, коническое и параллельно-коническое разведение деталей,

построение припусков на швы, оформление различных вариантов углов лекал,

расстановку надсечек и пр. Автоматически создается документация на модель:

отчеты по площадям, периметрам, длинам срезов, габаритным размерам лекал и пр.

Отчеты экспортируются в стандартный формат (Word, Excel, и др.). Одной кнопкой

выполняется компоновка деталей для вывода на печать или вырезающее устройство.

В «Ассоль» для ввода лекал используется

Фотодигитайзер, который позволяет быстро и точно вводить лекала в компьютер

(рис. 1). Применение этой технологии заменяет дигитайзер, сокращая денежные

затраты на оборудование на 1000-2000 долл.

Базовому конструированию легко обучить даже

специалиста ранее не знакомого с САПР.

.1.2 Расширенное конструирование

Расширенное конструирование включает все

средства модуля «Конструирование Базовое».

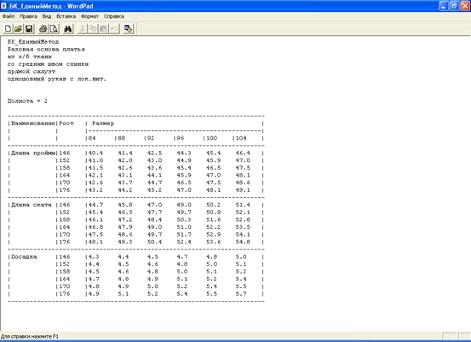

Кроме этого «Расширенное конструирование»

включает базы данных типовых фигур и параметрические базовые основы,

обеспечивающие автоматическое построение базовых конструкций для мужчин, женщин

и детей на типовые и индивидуальные фигуры но различным методикам

конструирования. А также большой набор параметрических команд конструктивного

моделирования для быстрого (0,5-2 час.) построения лекал базового размера

сложной модели «с нуля».

В командах конструктивного моделирования

используется уникальное сочетание автомагических расчетов и ручного режима при

оформлении модельных линий. Это позволяет широко применять данные команды в

различных условиях и для различных моделей.

.1.3 Визуальное параметрическое конструирование

на плоскости

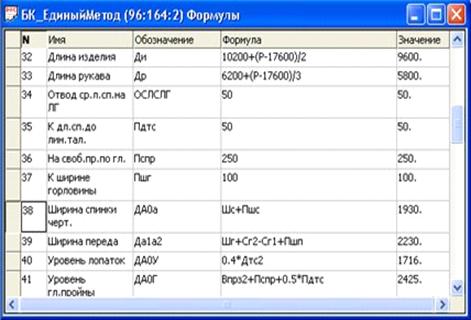

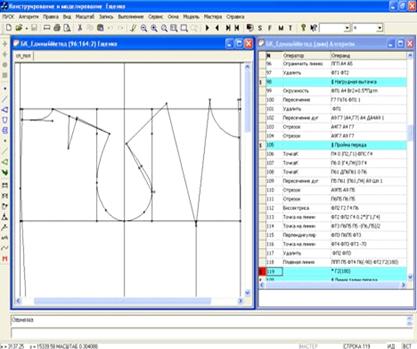

Относительно новый конструкторский модуль.

Работает в производстве с 2006 г. Обеспечивав быстрое построение сложной модели

«с нуля» с автоматической записью последовательности построений и

автоматическую градацию одной кнопкой. Обеспечивает идеальное сопряжение срезов

при автоматической градации и автоматическое изменение всех лекал при внесении

изменений после отшива изделия. Включает все команды базового и расширенного

конструирования, которые автоматически записываются при проектировании. Отличие

от других параметрических швейных САПР в мощной графике, современном интерфейсе

и возможности быстрого внесения изменений в записанный сценарий. Параметрика

«Ассоль» -это комбинация визуального и аналитического методов параметрического

построения. Фактически, это новое поколение программного обеспечения,

разработанное с учетом последних достижений в области информационных

технологий. Дополнительные 20 мин. будут затрачены на анализ и ввод параметров,

которые позволят затем автоматически корректировать построения после отшива или

разработать варианты модельного решения изделия.

.1.4 Визуальное параметрическое конструирование

в пространстве на манекенах

Естественным развитием визуального

параметрического конструирования на плоскости стала разработка инновационной

технологии параметрического проектирования в пространстве и на плоскости,

которая может дать нашей швейной промышленности исключительные возможности по

качественной и быстрой разработке новых моделей. Она позволит многократно

повысить производительность труда модельера и конструктора. При этом

взаимодействие этих специалистов, а также весь процесс принятия новых моделей

на производстве значительно упрощается и удешевляется. По существу разработана

и предлагается аналог макетного метода проектирования на манекене, но на

манекене цифровом. Именно использование сканированных манекенов или

оцифрованных на 3D сканере фигур манекенщиков стандартного телосложения

позволяет уже сегодня применять АС 3D Parametric при массовом производстве

одежды. При использовании технологии «Ассоль» сначала проектируется на манекене

та форма и те конструктивные линии, которые хочется видеть, а потом получаются

точные лекала.

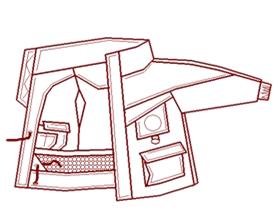

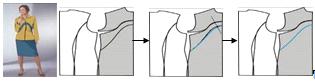

Визуальное параметрическое конструирование в

пространстве на манекенах

Рис.1.

Пример построения накладного объемного кармана

на городском рюкзаке сложной пространственной формы. Продемонстрирована

возможность варьирования объемной формы кармана и, соответственно, получаемых с

нее плоских разверток.

Рис. 2.

Пример визуализации разработанной модели с

использованием различных материалов. Здесь одна и та же модель сумки для

боулинга «изготовлена» из материалов различного цвета и рисунка, с кедерами по

швам или без них.

.2 Градация

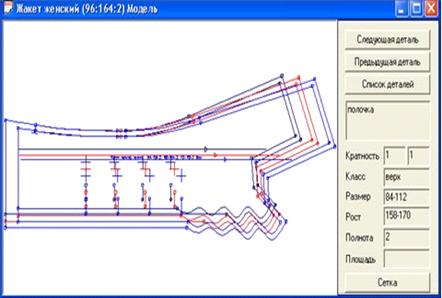

После того, как комплект лекал на базовый I

размеро-рост создан, выполняется градация (техническое размножение) лекал по

размерам и ростам.

Существует два принципиальных подхода к

выполнению градации в автоматизированных системах: градация по нормам (по

схеме) и параметрическая градация. Каждый из этих подходов имеет свои сильные и

слабые стороны. Градация по схеме обычно предпочтительна при массовом

призводстве одежды, параметрическая при персонифицированном (на индивидуальные

фигуры). В САПР «Ассоль» реализованы оба подхода. Предлагается и компромиссный

вариант (также для массового производства) - градация методом группировки. Этот

вариант очень привлекателен для конструкторов, которые не имеют отработанных

схем градации «на все случаи жизни», и в то же время не хотят записывать

полноценные параметрические модели (поскольку это увеличивает затраты времени

на проектирование моделей в 1.5-3)

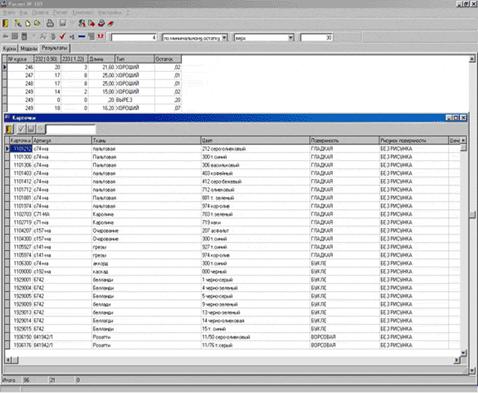

1.2.1 Работа с лекалами

В САПР «Ассоль» так же как и при обычном

проектировании моделей на бумаге, различаются состояния чертежа конструкции и

лекал изделия. При этом и чертеж, и лекала могут быть построены в системе «с

нуля» или введены с дигитайзера.

Чертеж конструкции представляет собой набор

определенным образом расположенных линий (графических примитивов). Линии

чертежа можно просто рисовать и редактировать на экране, получать при

выполнении команд полуавтоматического моделирования или ранее записанных

сценариев. Уникальность САПР «Ассоль» состоит в том, что все эти три режима

могут комбинироваться в произвольном порядке по желанию конструктора. Все

производимые в системе действия при необходимости могут отменяться на любое

число шагов.

На стадии разработки чертежа конструкции вес

основные детали изделия определенным образом совмещены па сетке базовых вертикалей

и горизонталей - это диктуется удобством восприятия и традицией. Детали могут

частично накладываться друг на друга, поэтому долевые нити будут располагаться

в разных направлениях. При проектировании на бумаге после разработки чертежа

конструкции следующим этапом работы является копирование деталей с чертежа,

построение припусков и вырезание лекал. Аналогии этих процессов можно найти и в

САПР «Ассоль», но значительная часть операций выполняется системой, а не

конструктором, за счет чего весь процесс сильно ускоряется.

Контуры деталей с основными монтажными

надсечками па них копируются с чертежа конструкции; при выполнении ряда

операций конструктивного моделирования копирование происходит автоматически.

После этого строятся припуски на швы. Величина припусков задается

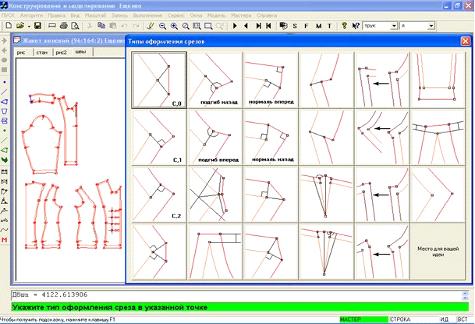

пользователем. Существуют разные варианты оформления углов припусков:

продолжением линий припусков по касательной, прямоугольным уступом на ширину

припуска, зеркальным отображением относительно линии стачивания и др. При

построении припусков сразу к нескольким срезам (ко всему лекалу) все углы

автоматически оформляются по касательной. При желании их можно переоформить

одним из указанных способов или любым другим.

При вводе лекал с дигитайзера обычно вводят

внешний контур лекал, как более отработанный, а контуры без припусков (контуры

деталей в готовом виде) достраивают в системе (если это нужно для повышения

точности градации). При вводе с дигитайзера возможно два режима: когда вводятся

чертежи, эскизы, отдельные контуры деталей - как набор линий и когда вводятся

замкнутые контуры и из них сразу формируются лекала.

Обычно лекала определяются в системе после того,

как построены все

припуски

(или, наоборот, контуры без припусков). При этом происходит идентификация

внешнего контура лекала (срезов), контура без припусков (линий стачивания, или

контура детали в готовом виде), монтажных надсечек, внутренней разметки лекала

(вытачек, мест расположения настрочных деталей и т.п.), задаются направления

долевых. Процесс создания лекал в САПР «Ассоль» максимально автоматизирован.

Конструктор указывает на линию внешнего контура лекала, затем - контура без

припусков (если он есть), остальные линии обнаруживаются автоматически. Система

сама проверяет контуры лекал на замкнутость (стыковку линий на концах), и если

погрешности построения составляют меньше 0,5 мм, автоматически замыкает

контуры. Если концы линий, составляющих контур лекала, расходятся более чем на

па 0,5 мм, это место подсвечивается на экране, и конструктор исправляет ошибку

чертежными средствами. Созданное таким образом лекало, по аналогии ручного

конструирования, как бы вырезано. Теперь его можно перемещать, поворачивать,

масштабировать, зеркально отображать как целостный объект (при включенном

«Режиме лекал»). В то же время полностью сохраняется доступ к составляющим

лекало линиям (в «Режиме примитивов»).

На данной стадии наиболее удобно выполнять

проверку контуров лекал на сопряженность. Для этого конструктор указывает на

лекалах по две пары точек совмещения, и лекала складываются по линии стачивания.

Теперь можно исправить нестыковки (если они есть), а затем вернуть лекала в

исходное положение.

При необходимости часть контуров лекала можно

удалить, а затем нарисовать, ввести с дигитайзера или построить заново. Таким

образом можно, например, изменить ширину припуска на шов или исправить

конфигурацию контуров после отшива экспериментального образца.

В практике конструирования часто встречаются

ситуации, когда новые лекала создаются на основе уже существующих, а не на

основе чертежа конструкции. Во-первых, таким образом обычно разрабатываются

производные лекала (верхний воротник на основе нижнего, лекала подкладки и

клеевых прокладок на основе лекал верха и пр.). Во-вторых, значительная часть

новых моделей в массовом производстве создается путем более или менее

существенной трансформации лекал конструктивного прототипа.

В САПР «Ассоль» можно создать точную копию

указанного лекала, которую затем легко трансформировать с использованием

чертежных средств. Создаются также копии частей лекала, отделенных намеченной

пользователем линией отреза. По линии отреза можно задавать дополнительный

припуск на шов. Есть специальная команда для построения лекал подкладки. Она

трансформирует контуры лекал но схемам, которые создаются и записываются

конструктором в виде отдельных файлов, в каждом из которых находится лекало с

нормами фадации. Эта работа выполняется один раз. В дальнейшем конструктор

вызывает подходящую схему трансформации и применяет ее к указанному лекалу

сходной конфигурации.

1.2.2 Работа с лекалами

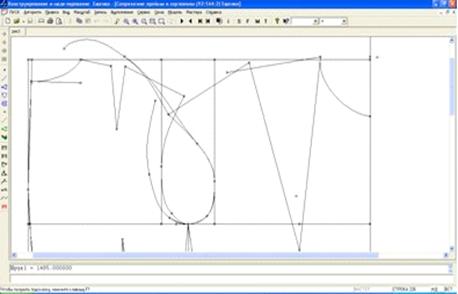

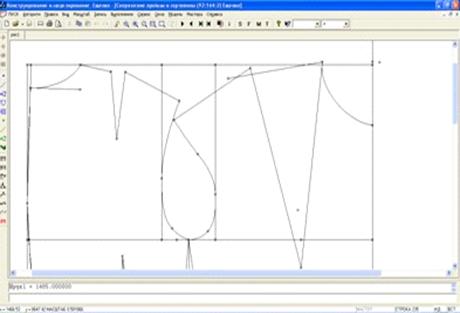

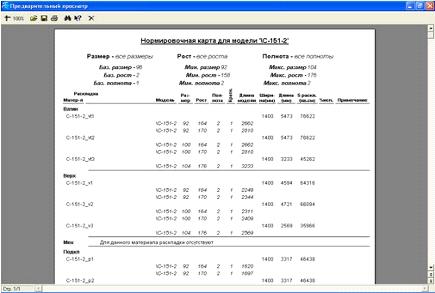

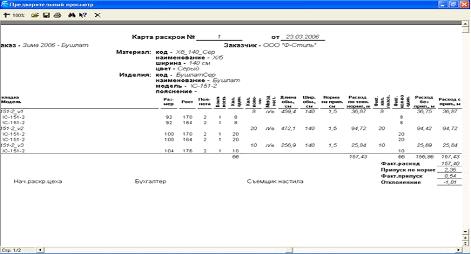

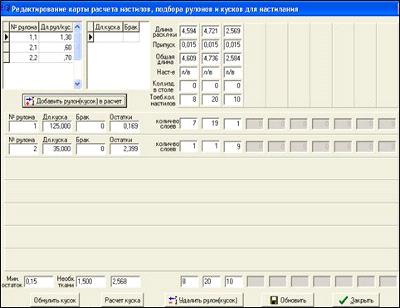

Рис. 1

Оформление лекал в САПР «Ассоль»:

а) исходный чертеж; б) детали с построенными

припусками; в), г), д) разные варианты оформления углов припусков.

Рис. 2.

Схема построения лекала подкладки верхней части

рукава по лекалу верха.

Градация по нормам

В чистом виде градация по нормам предполагает

наличие хорошо отработанных схем для размножения всех основных и производных

лекал. В случае отсутствия или неполноты схемы конструктор в той или иной мере

применяет градацию методомгруппировки. Рассмотрим сначала простую градацию по

нормам. Базовый комплект лекал для градации должен быть правильно подготовлен.

В принципе, обязательным элементом лекал является только внешний контур. Все

другие элементы (контуры без при пусков, внутренние контуры и надсечки)

добавляются по мере надобности. Контур без припусков на лекалах нужен для

повышения точности градации - при его наличии в производных размеро-ростах

легче проверить сопряженность срезов по длинам. Для простых изделий или в том

случае, когда схема хорошо отработана, можно его не создавать вообще или

удалить перед выполнением градации. Внутренние контуры обычно присутствуют

только на лекалах-оригиналах или на вспомогательных лекалах.

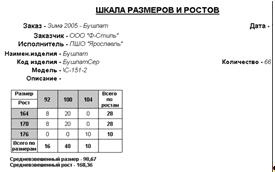

Первым шагом при градации является задание

росто-размерной группы.

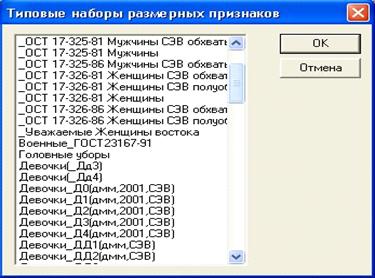

Конструктор сначала выбирает ассортиментную

группу (одежда, головные уборы, обувь), а заем потребителей (мужчины, женщины,

мальчики, девочки). В выбранной группе задаются параметры базового комплекта

-рост и размер, а также диапазоны ростов и размеров, на которые должна

производиться градация. Потом по мере необходимости эти диапазоны могут быть

расширены. Для головных уборов и обуви градация осуществляется только по

размерам (без ростов).

На лекалах создаются оси градации, которые чаще

всего совпадают с направлением долевых, но они могут быть ориентированы и

иначе.

С помощью команды «Задание сопряженности длинам»

можно указать контуры лекал, длина которых будет проверяться в производных

размеро-ростах. В первую очередь это делается для ответственных узлов с разной

конфигурацией соединяемых срезов (пройма - окат, горловина - воротник и т.п.).

Следующим этапом является присвоение норм

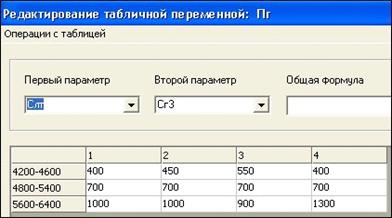

градации. В САПР «Ассоль» могут использоваться т.н. индивидуальные (безымянные)

и модельные (именованные) нормы градации. Модельные нормы можно присваивать

сразу нескольким точкам, и они всегда будут размножаться одинаково.

В зависимости от места хранения информации о

нормах различаются стандартные нормы, которые записываются в общую для всех

моделей базу данных, и произвольные, связанные с конкретными файлами моделей.

Нормы могут быть как регулярными (с одинаковыми

межразмерными и межростовыми приращениями на всем диапазоне нерегулярными

(приращение задается на каждом шаге отдельно). Нерегулярные нормы применяются

относительно редко - при размножении на очень большой диапазон размеров, а

также при градации конструктивно-декоративных элементов «через размер».

Помимо команд непосредственного присвоения норм

- «Стандартная норма» и «Произвольная норма» в системе имеются команды для

копирования норм из точки в точку, копирования набора норм с лекала на лекало,

команды расчета пропорциональных норм двумя способами - по длине контура и по

проекциям на оси координат. Есть команда для пересчета норм относительно

указанной точки, которая позволяет по-разному совмещать размноженные лекала на

сетке, а также команда для поворота оси градации, с помощью которой можно

задавать приращения вдоль контура детали (например, приращения по ростам для

линии низа цельнокроеного рукава).

Нормы обычно задаются только для основных точек,

нормы для промежуточных точек система рассчитывает автоматически, после чего

конструктор при желании может их изменить.

Средства САПР «Ассоль» позволяют не только

присваивать нормы по известной схеме, но и рассчитывать приращения для точек,

которые в схеме отсутствуют и не могут быть рассчитаны пропорционально.

Наиболее простым и удобным для этого является метод группировки, или задание

норм графическим способом.

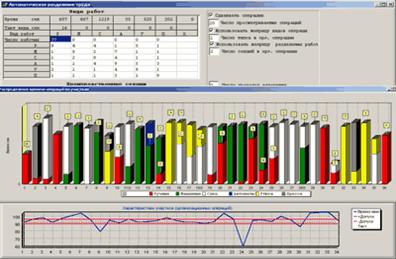

.2.3 Градация методом группировки

Градация методом группировки может выполняться

для комплекта целиком или для нескольких отдельных точек, которые отсутствуют в

схеме градации. Для градации полного комплекта метод группировки применяют

относительно редко: либо при отсутствии на предприятии схем градации, либо для

очень сложных моделей (с нетиповым расположением членений, покроем рукава,

отличным от втачного, драпировками), либо тогда, когда изделия разрабатываются

муляжным методом. Градация методом группировки отдельных точек на модельных

линиях наиболее эффективна и удобна, поскольку позволяет избежать сложных

расчетов. Ниже мы рассмотрим это на конкретном примере. В первом случае чертеж

конструкции изделия разрабатывается в двух размерах - обычно в базовом и в

самом большом. Лекала создаются только в базовом комплекте. В большом размере

достаточно скопировать с чертежа контуры деталей и совместить их с лекалами

базового комплекта. После этого все нормы на контурах лекал без припусков

присваиваются с помощью команды «Графическое задание нормы», а на внешние

контуры и па производные лекала полученные нормы затем просто копируются.

Аналогичным образом можно ввести с дигитайзера

два комплекта лекал разных размеров и выполнить команду «Графическое задание

норм» для базового.

В том случае, когда нужно определить приращения

для небольшого числа точек, технология градации методом группировки несколько

иная, В этом случае выполняется моделирование на лекалах с уже присвоенными

нормами.

Рассмотрим в качестве примера расчет норм для

отлетной кокетки полочки, цельнокроеной со спинкой. Нормы градации полочки, а

также всех конструктивных точек спинки, за исключением кокетки, уже присвоены

по известной схеме (нормы на кокетке автоматически рассчитаются

пропорционально, но нас это не устраивает). Сначала нужно рассчитать нормы для

разметки расположения кокетки на полочке. Для точек на контуре лекала это

делается с помощью команды «Пропорциональные нормы», для угла кокетки - с

помощью команды «Пропорциональные нормы но осям». После этого выполняется

градация спинки и полочки на крайний размер. Отображение базового размера на

экране отключается, остается только результат градации. Пропорционально

размноженная кокетка спинки удаляется, а на ее место копируются контуры кокетки

с полочки (команды «Копировать» и «Выровнять»). Именно так должна выглядеть

кокетка спинки в крайнем размере. Теперь остается снова включить базовый

комплект, удалить рассчитанные системой нормы на кокетке спинки и вместо них

присвоить нормы с помощью команды «Графическое задание нормы», а затем

скопировать их на припуски. Повторная градация спинки показывает полную

идентичность контуров кокетки, скопированной с полочки, и полученной в

результате градации.

Аналогичным образом рассчитывают нормы при

нетиповом расположении вытачек, на декоративных членениях, производных лекалах

(клеевых прокладках, обтачках) и пр. Данный способ определения норм гораздо

удобнее и нагляднее сложных расчетов с использованием переносов и поворотов

осей градации, которые предлагаются в литературе и которые вынуждены

использовать конструкторы при выполнении градации по нормам в других САПР.

Здесь также в полной мере используется уникальная особенность САПР «Ассоль» -

возможность редактирования и даже сложного моделирования размноженных комплектов

лекал.

Для работы с размноженными комплектами

предлагается целый набор команд, позволяющих включать и выключать отображение

комплектов на экране, менять цвет комплекта, снимать отдельные лекала и

комплекты целиком с общей сетки, записывать размноженные комплекты в виде

отдельных файлов. Для эксклюзивных моделей можно отредактировать каждый

размноженный размер по результатам экспериментального отшива образца и

сохранить модель в таком виде.

Для большего удобства выполнения градации в

системе также предусмотрен ряд сервисных команд: включение, выключение и

изменение вида маркеров конструктивных точек, показ на лекалах имен присвоенных

в точках модельных норм, показ схем градации по размерам и ростам, которые

затем можно выводить па печать и многое другое.

Градация методом группировки

Рис. 3.

Определение норм градации цельнокроеной кокетки

с использованием метода группировки:

а) исходные данные; б) результат.

.2.4 Параметрическая Градация

Альтернативный способ градации лекал одной

кнопкой - подразумевает автоматическое простраивание каждого размера

параметрически записанной модели "с нуля"

Параметрическая градация используется в модуле

ИНТЕРАКТИВНАЯ ПЛРЛМЕТРИКА, который на данный момент реализует самой передовой

подход к разработке новых моделей.

Использование параметрической градации не

требует проверки сопряженности срезов.

Параметрический способ построения обеспечивает

автоматическое изменение всех производных лекал при внесении изменений в

конструкцию.

Расширенное конструирование

Включает все средства модуля Конструирование

базовое

Включает базы данных типовых фигур.

Обеспечивает автоматическое построение базовых

конструкций для мужчин, женщин и детей на типовые и индивидуальные фигуры по

различным методикам конструирования.

Обеспечивает автоматическое выполнение ряда

приемов конструктивного моделирования плечевой одежды. При моделировании

применяется уникальное сочетание автоматических расчетов (обеспечивающих

контроль сопряженности деталей) и ручного режима при оформлении всех важнейших

модельных линий.

Сокращает время разработки первичного комплекта

лекал до 0,5-2 часов.

ИНТЕРАКТИВНАЯ ПАРАМЕТРИКА

Включает все средства модуля Конструирование

базовое, Конструирование с автоматической записью последовательности построений,

Автоматическая градация записанных построений на выбранные роста и размеры

одной кнопкой, Перевод отработанных лекал, введенных в компьютер в

параметрический вид и их автоматическая градация, Автоматическое изменение всех

производных лекал при внесении изменений в конструкцию.

Система автоматизированного проектирования

"Ассоль" универсальная система для проектирования одежды,

кожгалантерейных изделий, обуви, мягкой мебели и пр.

Модульность системы позволяет подобрать наиболее

оптимальную конфигурацию САПР с учетом потребностей конкретного предприятия.

Работает с любым стандартным

оборудованием(плоттеры, каттеры, дигитайзеры).

«Ассоль» установлена на предприятиях 50-ти

городов России и стран СНГ.

Универсальные модули, не имеющие равноценных

аналогов в мире:

Автоматическая раскладка лекал - раскладывает на

1-3% лучше опытного раскладчика. Обеспечивает круглосуточную работу.

Цифровой дизайн: виртуальный "отшив"

изделия в других тканях без изготовления образцов, используя фотографии изделия

и тканей.

"Фотодигитайзер" - экономичная

технология ввода лекал в компьютер при помощи цифрового фотоаппарата.

Конфигурации САПР "Ассоль"

Модульность системы позволяет подобрать наиболее

оптимальную конфигурацию САПР с учетом потребностей конкретного предприятия, будь

ТО производство одежды, головных уборов, обуви, кожгалантереи и т.п.

для

ОДЕЖДЫ:

-Реализация всех известных подходов к

проектированию лекал на

плоскости.

Универсальные средства для размножения и

раскладки лекал.

Оптимизация подготовки раскройного производства:

снижение расхода ткани.

Вввод бумажных лекал в компьютер.

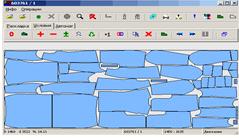

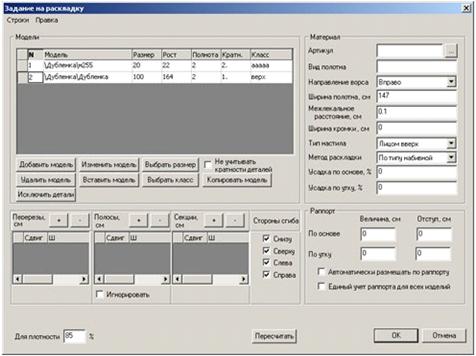

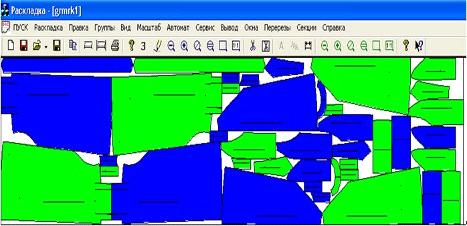

.3 Раскладка

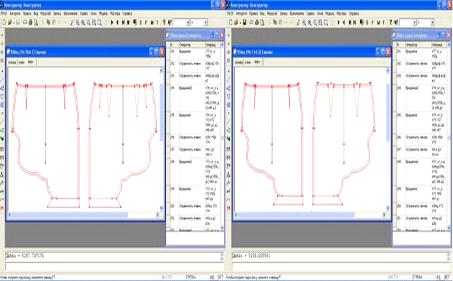

Подсистема раскладки и до сегодняшнего дня

является важнейшей составляющей САПР одежды. Ее совершенство в значительной

мере (наряду с мастерством раскладчика и особенностями самих изделий)

определяет процент межлекальных выпадов при раскрое. В свою очередь, сокращение

выпадов хотя бы на 1-2% дает немедленный и явный экономический эффект.

Подготовка к раскладке

Раскладка лекал в САПР "Ассоль" может

выполняться перед градацией лекал (для базового размеро-роста) или после нее

(для всех размеро-ростов).

И в том, и в другом случае перед тем, как делать

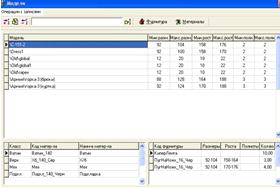

раскладку, пользователь обязательно заполняет базу данных лекал, разделяя

лекала модели на комплекты (лекала верха, подкладки, клеевых материалов и т.д.)

и задавая для каждого лекала его свойства в раскладке (симметричность,

парность, количество одинаковых деталей, допустимый угол отклонения от долевой,

разрешение или запрещение поворота детали на 90º).

Затем подготовленные лекала записываются в файл

и загружается программа раскладки. В отличие от прочих подсистем САПР

"Ассоль", подсистема раскладки является не приложением AutoCAD, a

самостоятельной программой. Ее рабочее окно разделено на две области: в нижней

части располагаются неразложенные лекала, в верхней -формируется раскладка. В

самом верху окна, как обычно, располагаются падающее меню и панель инструментов

для вызова команд пользователем.

Сразу после вызова программы - окно пустое.

Работа над новой раскладкой начинается с задания пользователем параметров

материала (ткани, трикотажа), на котором производится раскладка, и выбора

комплектов лекал, которые требуется разложить. Можно также загрузить раскладку,

которая выполнялась ранее, и продолжить работу над ней.

При раскладке в САПР "Ассоль"

учитываются следующие параметры материала: ширина, длина (понимается длина

раскладки; перед началом работы обычно не задается), наличие ворса (есть или

нет), наличие, вид и величина раппорта рисунка (полоски, клетки), способ

настилания (лицом вниз, лицом вверх, лицом к лицу, в сгиб, трубкой). Есть

возможность секционной раскладки (расстояние до разрезов задается).

Некоторые параметры материала могут быть

изменены уже в процессе выполнения раскладки (чаще всего требуется изменить

длину и ширину).

Далее производится выбор комплектов лекал,

которые нужно разложить. В САПР "Ассоль" можно делать как одно-, так

и многокомплектные раскладки (без ограничения числа комплектов). В

многокомплектных раскладках могут участвовать одинаковые или разные размеро-роста

одной или нескольких разных моделей. Для того, чтобы комплекты было легко

различать на экране, они отображаются разным цветом (по выбору пользователя).

Особенно удобно, что комплекты можно заменять,

убирать и добавлять в процессе выполнения раскладки. Например, при раскладке

лекал верха пальто с цельнокроеным рукавом получились очень большие

межлекальные выпады. Эти выпады заполняются мелкими лекалами отделки из другой

модели пальто, лекалами головных уборов и т.п.

В САПР "Ассоль" можно также заменять комплекты

в уже готовой раскладке, быстро получая целые семейства раскладок с одинаковым

расположением деталей на разные сочетания размеро-ростов (затем их можно

редактировать, добиваясь идеально плотной укладки деталей в каждой раскладке).

Раскладка лекал в САПР может вестись в ручном,

полуавтоматическом и автоматическом режимах. В САПР "Ассоль", в

отличие от ряда других систем, предусмотрены все три режима.

.3.1Ручной способ раскладки

В ручном режиме раскладчик лекал выполняет на

экране компьютера практически ту же работ)', что и на столе. Качество и

скорость выполнения раскладки в этом случае зависит, во-первых, от мастерства

раскладчика и, во-вторых, от удобства пользовательского интерфейса подсистемы

раскладки. Ручная раскладка на компьютере выполняется лишь немногим быстрее,

чем на столе (в 1,5-2 раза) - за счет облегчения работы с лекалами.

Экономический эффект достигается, в основном, за счет сокращения

производственных площадей: раскладчик не занимает стол в раскройном цехе. У

раскладки лекал на компьютере есть и еще одно неоспоримое преимущество - она

позволяет обеспечить жесткий контроль за расходом материала.

Набор команд, используемых для ручной раскладки,

относительно невелик (по сравнению с градацией и конструированием). Он

практически одинаков во всех существующих системах и мало изменился со времени

появления первых САПР. Зато современный, хорошо продуманный пользовательский

интерфейс САПР "Ассоль" облегчает вызов команд, ускоряет их

выполнение и превращает процесс раскладки лекал в подобие увлекательной

компьютерной игры.

Команды можно вызывать тремя способами:

с помощью меню (падающих и плавающего

курсорного);

с помощью кнопок на панели инструментов;

нажатием "горячих клавиш" на

клавиатуре.

Последний способ - наиболее быстрый, им обычно

пользуются опытные раскладчики. На этапе освоения системы, пока пользователь

еще не запомнил все "горячие клавиши", команды вызываются с помощью

меню или кнопок.

Сам процесс раскладки происходит следующим

образом. Лекала из выбранных для раскладки комплектов поочередно переносятся на

материал. Двигаются они мышью (быстрое перемещение на большое расстояние) или с

помощью клавиатуры (точная подгонка). При движении лекала система отслеживает

пересечение кромки полотна и контуров других лекал, что позволяет придвигать

лекала "до упора" друг к другу и к краю материала. Контроль

пересечений можно отключить, и тогда лекало перемещается как бы над полотном

или ВЫНОСИТСЯ за границу раскладки (можно также "сбросить" его в

нижнюю область окна, где находятся неразложенные лекала). Двигать можно как

одно, так и сразу несколько лекал - они выделяются щелчком мыши (контур

выделенных лекал меняет цвет). Можно также объединить лекала в группу, которая

будет выделяться и двигаться как единое целое (это удобно для мелких, компактно

уложенных лекал).

Пользователь может поворачивать лекала (группы

лекал) на 180°, 90°, на небольшой угол в пределах допустимого отклонения от

направления долевой, а также зеркально отображать относительно горизонтали и

вертикали. Система при этом отслеживает соблюдение параметров отдельных лекал и

раскладки в целом, страхуя раскладчика от возможных ошибок. Например, при

наличии ворса поворот на 180º

выполняется только для всего комплекта лекал; при зеркальном отображении одного

из двух парных лекал второе также заменяется на свою зеркальную копию и т.п.

В условиях производства одна и та же модель

изделия часто изготавливается из тканей с различной усадкой. В этом случае все

или некоторые детали выкраиваются с дополнительным припуском, а затем

осноравливаются. САПР "Ассоль" позволяет создавать дополнительный

припуск заданной ширины непосредственно в подсистеме раскладки и, если нужно,

изменять его.

Есть возможность также разрезать детали по

прямой линии с заданным припуском на шов (создавать надставки подборта, пояса и

т.п.).

Как и в подсистемах конструирования и градации,

в подсистеме раскладки САПР "Ассоль" существует механизм пошаговой

отмены команд.

Сервисные команды раскладки позволяют

увеличивать и уменьшать изображение на экране, просматривать информацию о

каждом лекале и раскладке в целом, выводить па печать данные о раскладках.

.3.2 Полуавтоматический способ раскладки

Полуавтоматический режим раскладки может быть

реализован двумя способами. При первом способе пользователь вручную размешает

на материале часть лекал (наиболее крупных или наиболее сложной конфигурации),

после чего остальные лекала раскладываются системой автоматически. При другом

способе сначала все лекала раскладываются в автоматическом режиме, а затем

получившиеся раскладки просматриваются пользователем и, если нужно,

редактируются. В САПР "Ассоль" пользователь может применять любой из

этих способов - на свое усмотрение.

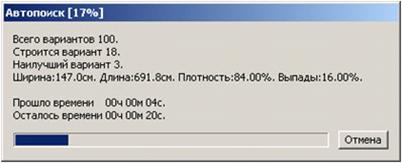

.3.3 Автоматический способ раскладки

При автоматической раскладке функции

пользователя сводятся к заданию параметров материала и выбору комплектов для

раскладки. В САПР "Ассоль" перед автоматической раскладкой можно при

необходимости объединить часть лекал в группы и задать дополнительные припуски

(на усадку, подгонку рисунка и т.п.).

Далее система все делает сама, предлагая в

результате один или несколько наиболее оптимальных вариантов раскладки.

Автоматическая раскладка в САПР "Ассоль" способна выполняться в т.н.

фоновом режиме, то есть одновременно на том же компьютере пользователь может

делать что-то еще.

Автоматически лекала раскладываются обычно

гораздо быстрее, чем вручную. Тем не менее, автоматический режим раскладки

лекал есть далеко не во всех САПР, и даже при его наличии в системе им не

всегда пользуются на предприятиях.

Проблема состоит в том, что ни одна автоматическая

раскладка не может превзойти опытного раскладчика по минимизации межлекальных

выпадов. Математическая задача максимально плотного размещения плоских фигур

произвольной конфигурации внутри прямоугольной области с переменной длиной

одной из сторон в общем виде до сих пор не решена. Решают ее только методом

последовательного перебора вариантов. Но перебор всех возможных вариантов занял

бы слишком много времени - даже при современном быстродействии компьютеров.

Например, количество вариантов раскладки для комплекта всего лишь из 5 разных

деталей при соблюдении направления ворса равен 260, для того же комплекта без

соблюдения направления ворса - 520. а с учетом возможных поворотов лекал на

малые углы (в пределах допустимого отклонения от заданного направления долевой)

их количество возрастает практически до бесконечности.

Поэтому для быстрого получения приемлемых

результатов в алгоритмах автоматической раскладки всегда учитывают априорную

информацию о том, как обычно работает раскладчик - человек. Например, первыми

укладываются наибольшие по площади или периметру лекала, лекала с прямыми

срезами размешаются вдоль кромок и т.п. От того, насколько полно и грамотно

учитывается в алгоритме такого рода информация, зависит качество получаемых

раскладок и то, насколько быстро работает программа.

Очевидно, что при больших объемах производства

экономия ткани на раскладке даже в 1-3% быстро окупает затраты на внедрение

САПР. Недаром крупные западные фирмы - разработчики САПР - тратят большие

средства на совершенствование алгоритмов автоматической раскладки. Но стоят эти

программы - "оптимизаторы раскладок" - недешево и большинству

отечественных предприятий не по карману.

Среди относительно недорогих профессиональных

швейных САПР, пользующихся наибольшим спросом на отечественном рынке, только

САПР "Ассоль" предлагает автоматическую раскладку, которая успешно

применяется на ряде предприятий. Программа постоянно совершенствуется. В

настоящее время она несколько уступает по скорости работы лучшим западным

"оптимизаторам", но также дает приемлемые для массового производства

проценты межлекальных выпадов.

Программа последовательно перебирает разные

варианты раскладок. Она останавливается либо по указанию пользователя, либо по

истечении заданного на поиск раскладки интервала времени, либо при достижении

определенного процента межлекальных выпадов. Далее система предлагает либо один

наилучший вариант, либо несколько вариантов. При желании пользователь может

дополнительно редактировать полученные раскладки вручную (полуавтоматический

режим).

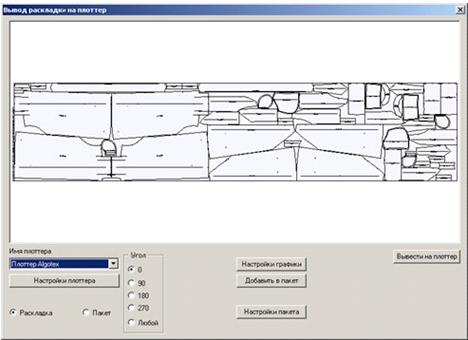

.3.4 Печать готовых раскладок

Готовые раскладки записываются в файл (для

дальнейшего использования) и распечатываются в натуральную величину на

плоттере.

Печать осуществляется на любом современном

плоттере: целиком или по частям, в зависимости от формата плоттера. Наиболее

удобный вариант - использование широкого плоттера, который позволяет

распечатывать раскладки целиком (ширина бумаги до 160 см), но можно

использовать и существенно более дешевые плоттеры формата АО (ширина до 92 см)

или А1 (ширина до 62 см), оснащенные рулонной подачей бумаги. В этом случае

раскладка склеивается из двух или трех продольных полос. Вспомогательные

разметки, которые наносятся системой при печати, помогают совмещать склеиваемые

полосы абсолютно точно. Бумажные раскладки накладываются на верхний слой

настила, раскрой производится по напечатанным контурам лекал. Возможно также

подключение системы к раскройному автомату.

Прошедшие выставки, в частности, «XVIII-я

Федеральная оптовая ярмарка товаров и оборудования легкой и текстильной

промышленности», показали возросший интерес к САПР среди производителей

кожгалантерейных изделий и спортивных аксессуаров.

До последнего времени на отечественном рынке

практически не было предложений по специальному программному обеспечению для

данной категории пользователей. Попытки внедрить чисто швейные САПР оказались

недостаточно эффективными. В лучшем случае систему предлагается использовать

для ввода лекал в компьютер и их раскладки. Однако, раскладка здесь также имеет

свою специфику - и требует специализированных команд.

Предлагаемая Вашему вниманию специализированная

конфигурация САПР «Ассоль» для проектирования и подготовки к раскрою

кожгалантерейных изделий и спортивных аксессуаров, разработана в тесном

контакте с производителями этой продукции.

.4 Подсистема «Технический эскиз» в САПР

«Ассоль»

В данной подсистеме представлены средства,

позволяющие автоматизировать создание технических эскизов (ТЭ), сохранив стиль

и требования к созданию проектно-конструкторской документации ТЭ, принятой на

конкретном предприятии.

Чем точнее ТЭ, тем легче потом выполнить

конструирование, согласовать и без искажений воспроизвести в материале

изначальный замысел художника. Наибольшую информацию для конструктора дает

изображение изделия на фигуре базового размеро-роста в масштабе, в 2-4-х

ортогональных проекциях: спереди, сзади, справа и слева (для сложных

асимметричных моделей), с соблюдением реальных пропорций, размеров и взаимного

расположения всех модельных особенностей. С помощью подсистемы САПР «Ассоль»

любой конструктор может быстро и без особых усилий создавать такие эскизы.

При создании ТЭ в САПР «Ассоль» используются

методы проектирования, описанные в предыдущих сообщениях. Эскиз (как

технический, гак и творческий) можно просто нарисовать с применением чертежных

средств, ввести с дигитайзера или сканера. Нарисованные или введенные элементы

(абрис фигуры, силуэты, детали, конструктивно-декоративные элементы, отдельные

линии) используются для комбинаторного синтеза эскизов. Однако наибольшую гибкость,

удобство и скорость при создании ТЭ обеспечивает комплексное использование

параметрических сценариев в сочетании с комбинаторикой и чертежными Средствами.

Например, абрис фигуры и силуэт изделия строятся параметрически, часть

модельных особенностей наносится с использованием комбинаторного синтеза

(типовые элементы), часть - рисуется (фантазийные и редко встречающиеся

элементы).

.4.1 Параметрика

При создании ТЭ требуется строить абрисы фигур и

силуэтов изделий, включающие в себя большое число сложных криволинейных

контуров, которые зависят от размерных признаков выбранной фигуры. В этом

случае использование записанных сценариев особенно актуально. Например, один

раз записав построение ТЭ пиджака с рельефами из проймы на спинке и полочке,

можно менять параметры: длину изделия, ириталенность, расположение рельефов,

расположение и форму карманов и. т. д., и автоматически получать различные

варианты ТЭ пиджака на выбранные фигуры.

В подсистему «Технический эскиз» включены

сценарии построения абрисов мужских, женских, детских фигур в трех проекциях:

спереди, сзади и слева. Для построения фигуры используется база данных (БД)

размерных признаков типовых фигур мужчин, женщин и детей по ОСТ, в которую

также добавлены проекционные размерные признаки. Величины всех размерных

признаков можно корректировать с учетом измерений конкретной фигуры, получая в

результате ее изображение на ТЭ.

При желании любой пользователь достаточно просто

и быстро может внести изменение в сценарии построения, например, добавить вид

справа или записать свой вариант построения фигур.

В подсистему также включены сценарии построения

различных силуэтов изделий (прямой, полуприлегающий, трапеция и т. п.). Силуэты

строятся с учетом толщины пакета изделия и с учетом данных о распределении

прибавок на свободу (зазоры между контурами фигуры и одежды регулируются через

параметры). При формировании графического образа узла пройма-рукав применяется

отведение руки фигуры в сторону па различные углы (угол отведения задается как

параметр) - с тем, чтобы изобразить данный узел наиболее информативно (в виде

гладкой формы без складок).

Предлагаемые файлы сценариев построения силуэтов

могут быть дополнены до полного ТЭ изделия путем записи линий членений,

контуров воротников, карманов и пр.

Таким образом, на предприятии создается своя

уникальная база параметрических ТЭ, которая может постоянно пополняться, в

соответствии с требованиям моды и потребностями производства.

Параметрически записанные ТЭ очень удобны для

работы с индивидуальным заказчиком, и вообще в тех случаях, когда нужно

увидеть, как будет выглядеть проектируемая модель на фигурах различного

размера, роста и полноты.

.4.2 Комбинаторный синтез технического эскиза

Комбинаторный синтез ТЭ из графических

элементов, хранящихся в ранее сформированной базе данных (БД) не является

чем-то принципиально новым. Данный подход давно применяется при проектировании

спецодежды, курток, мужских сорочек.

САПР «Ассоль» содержит средства, позволяющие

просто и элегантно решать все вопросы комбинаторного синтеза моделей. Прежде

всего, это развитые средства создания базы данных моделей, типовых и

унифицированных деталей, сценариев. База данных САПР «Ассоль» строится с

применением файловой структуры Windows, позволяющей легко реализовать, а в

нужный момент - изменить любую, самую сложную иерархическую структуру БД, а

также задавать имена папок и файлов БД любой длины с применением русских

символов. Для быстрого поиска необходимой информации в САПР «Ассоль»

используются средства поиска и сортировки но ключевым словам и по времени

создания модели. А средства предварительного просмотра содержимого файлов

чертежей позволяют быстро просматривать БД и выбирать графические элементы по

их внешнему виду. Запись новых графических элементов в БД гак же является

предельно простой и удобной.

Также эффективно в САПР «Ассоль» решаются

вопросы гибкой сборки ТЭ при комбинаторном синтезе. Известно, что сборка ТЭ из

неизменных но форме и размерам элементов целесообразна только для тех

ассортиментных групп, в которых по преимуществу применяются типовые и

унифицированные детали и узлы. Сформированный таким образом эскиз не отражает

всего разнообразия конструктивных решений, свойственных, например, женскому

платью или пальто.

Графические элементы при комбинаторном синтеза в

САПР «Ассоль» не являются неизменными. При этом осуществляется автоматическая

«подгонка» вставляемых линий к уже построенным элементам ТЭ. Кроме этого любой

графический элемент после вставки может быть отредактирован или даже полностью

перерисован - чертежными средствами.

Свободное рисование при формировании

технического эскиза.

Применение чертежных средств при формировании

технического эскиза позволяет отображать на нем любые фантазийные элементы,

которые нет смысла ни записывать параметрически, ни заносить в БД

комбинаторного синтеза из-за их редкой встречаемости (возможно, они

присутствуют в одной единственной модели).

При рисовании используются те же команды

создания и редактирования линий, что и при конструировании. А при наличии

графического планшета с ручкой (в дополнение к мыши) возможно применение

специальной команды «Эскиз». С помощью этой команды любые линии - логотипы,

узоры вышивки, рукописный текст - рисуются как на бумаге.

Если выясняется, что какой-либо фантазийный

элемент все же повторяется еще в какой-то модели, можно просто скопировать его

из одного эскиза в другой через буфер обмена Windows.

Примеры построения технических эскизов

Рис. 1. Пример построения абрисов фигур: а) Две

типовые фигуры: 170-92-96 и 158-104-112 б) Типовая и индивидуальная фигуры с

одинаковым значением ведущих размерных признаков 170-92-96

.4.3Примеры построения технических эскизов

Рассмотрим подробно процесс создания нескольких

технических эскизов для женской одежды.

Выберем фигуру, на которую будет строится ТЭ.

Выбор фигуры для построения ТЭ осуществляется так же. как и при

конструировании. Фигура выбирается пользователем по трем ведущим размерным

признакам из Базы данных типовых фигур, общей для всей системы. Затем

вызывается команда параметрического построения, в окне выбора файлов выбирается

файл сценария для построения определенного вида фигуры - в данном случае

«ЖЕНСКАЯ.SCR». Дальнейшее построение выполняется автоматически. На рис. 1, а

представлены результаты построения абриса на фигуры 170-92-96 и 158-100-112.

В том случае, если нужно осуществить построение

на конкретную фигуру» в Базе данных фигур выбирается ближайшая типовая фигура,

а зачем ее размерные признаки корректируются с учетом измерений индивидуальной

фигуры, после чего также автоматически строится абрис. На рис. 1, б

представлены абрисы двух фигур: типовой и индивидуальной с одинаковыми

значениями ведущих размерных признаков 164-96-100. У индивидуальной фигуры по

сравнению с типовой увеличены плечевой диаметр и высота линии талии, уменьшена

высота груди, изменено значение размерных признаков, характеризующих осанку-

(положение корпуса, глубина талии I и II).

После того, как получен абрис фигуры, выбирается

файл сценария для построения силуэта изделия. На рис. 2, а представлено два

силуэта, построенных с применением сценариев «ПОЛУПРИЛЕГАЮЩИЙ KJIACCИKA.SCR» и

«ПРИТАЛЕННЫЙ СКРУГЛЕННОЕ ПЛЕЧО-SCR». Эти два силуэта различаются не только

степенью прилегания в области груди, талии, бедер и низа, но также формой

плечевой линии и углом отведения рукава до получения гладкой формы под проймой.

Первый силуэт - полуприлегающий, с ярко выраженным переходом от прямой линии

плеча к отвесно расположенному рукаву; при построении сразу же намечается линия

проймы. Второй силуэт - Х-образный со скругленной формой плечевой линии, мягко

переходящей в верхний контур наклонно расположенного рукава, что характерно для

покроев реглан, цельно кроенный, комбинированный. При таком силуэтном решении

пройма может иметь различную конфигурацию и поэтому строится позже.

А)

Б)

Рис.2.

Примеры построения силуэтов изделий: а) силуэты,

построенные с использованием двух разных параметрических сценариев б) силуэты

построенные с использованием одного и того же сценария, но с разными

параметрами построения.

На рис. 2, а приведено два разных силуэта,

полученных с применением одного и того же сценария «ПОЛУПРИЛЕГАЮЩИЙ

KJIACCИKA.SCR», но с разными параметрами построения. Они различаются по длине

изделия (на 25 см), ширине плеча (1.5 см), а также величине зазоров между

контурами фигуры и изделия на уровне линии талии, ширине изделия и рукава

внизу.

После того, как силуэт построен, осуществляется

нанесение модельных линий. На рис.3 модели женских платьев (халатов) построены

с использованием комбинаторики. В качестве исходного взят силуэт, полученный

при выполнении сценария «ПОЛУПРИЛЕГАЮЩИЙ КЛАССИКА.SCR». Блоки членений,

карманов и воротников вставлены командой «Вставить блок». При вставке линий

рельефов применено масштабирование. После вставки блоки линий рельефов

расчленены на исходные примитивы, нижние концы рельефов удлинены до низа

изделия командой «Удлинить», верхние концы - подредактированы ручками для

точного совпадения с линиями плеча (проймы). Воротник и карманы вставлены без

масштабирования, невидимые линии удалены командами «Стереть» и «Обрезать».

Построение ТЭ каждой модели (всех трех видов, на рисунках представлен только

вид спереди) заняло порядка 5 минут.

Рис. 3. Примеры ТЭ женских платьев, полученных

методом комбинаторики.

Рис. 4. Примеры ТЭ женских платьев, полученных

методом свободного рисования.

Модели платьев на рис. 4 построены на том же

силуэте с использованием свободного рисования. Фигурные линии горловины, низа

рукава, линии «годе», драпировки нарисованы с применением команды «Сплайн».

Линии обтачек на левой модели получены с помощью команд «Подобие» и «Растянуть

в точку». Симметричные элементы построены командой «Зеркало». Для поиска формы

линий использовалось также редактирование по точкам - «ручками». Построение ТЭ

каждой модели заняло порядка 7 минут.

Рис. 5. Пример ТЭ жакета, полученного с

использованием параметрического сценария, с нанесенными основными размерами.

На рис.5 представлена модель жакета с рукавом

реглан и рельефными линиями, переходящими в линию кармана. Модель целиком

записана параметрически и включена в подсистему в качестве учебного примера -

сценарий «ЖАКЕТ РЕГЛАН.SCR». В данный сценарий включен как фрагмент упомянутый

выше сценарий «ПРИТАЛЕННЫЙ СКРУГЛЕННОЕ ПЛЕЧО-SCR», но построения не

заканчиваются созданием силуэта, а продолжаются дальше: до получения

законченного технического эскиза модели. Данный эскиз мгновенно перестраивается

на разные типовые и индивидуальные фигуры. Варьируя параметры построения можно

получить целую серию моделей, различающихся габаритными размерами, длиной

изделия и рукава, положением рельефов, углом отведения рукава, величиной

прогиба линии реглана и пр.

Получение с технического эскиза информации для

конструирования.

После того, как ТЭ сформирован и утвержден,

конструктор анализирует его и начинает строить чертеж конструкции данной

модели.

При этом с ТЭ может быть получена достаточно

полная информация о проектируемой модели. В САПР «Ассоль» имеется развитый

инструментарий для измерения расстояний, длин, углов, а также для нанесения

этих размеров на рисунок, с тем чтобы их можно было распечатать и включить

соразмеренный графический документ в комплект проектно-конструкторской

документации.

При нанесении размеров на рис.5, использованы

команды «Линейный

размер» и «Параллельный размер», которые

измеряют расстояние по прямой между указанными точками - они позволяют

определить общие габаритные размеры изделия. Для более точного измерения длины

по криволинейному контуру используются команды «Длина линии», «Расстояние по

линии». Результаты точных измерений можно также вывести в табличную форму с

помощью команды «Табель мер».

При измерении ТЭ с высокой степенью точности

определяются размеры и конфигурации элементов, не претерпевающих проекционных

искажений, то есть лежащих в плоскости, параллельной плоскости проекции. Не

имеют проекционных искажений, и поэтому непосредственно измеряются на эскизе

длины силуэтных линий изделия: на виде спереди - плечевой линии, контуров

рукава от верхней и нижней точек оката до линии низа, боковой силуэтной линии

изделия; на виде сбоку - длина изделия сзади, от шейной точки до низа и пр.

Другие параметры: величина и распределение

прибавок к обхватам груди, талии, бедер, ширина изделия по линии низа форма и

расположение членений и т.п. могут быть оценены, исходя из измерений на двух

проекциях (виде спереди и сбоку) и размерных признаков фигуры.

Например, ширина изделия на уровне груди, талии

и бедер; ширина рукава под проймой и внизу могут быть приближенно определены по

формуле расчета длины половинной дуги эллипса через измеренную ширину изделия

на заданном конструктивном уровне на виде спереди и виде сбоку.

В итоге конструктор получает достаточно полную

количественную информацию о проектируемой модели, которая согласуется с

художником до разработки лекал и изготовления образца. Конечно, нельзя

рассчитывать, что таким образом будут полностью исключены изготовление, примерки

и уточнение макетов и опытных образцов, но количество уточнений и переделок, а

значит, время на запуск модели в производство, значительно сократится.

Поскольку ТЭ рисуется в натуральную величину,

отдельные элементы эскиза - контуры воротника, карманов, некоторые модельные

линии могут быть скопированы с эскиза непосредственно в чертеж конструкции.

Подбор колористического решения

После того как технический эскиз сформирован,

его можно передать в программу «Ассоль-Дизайн», где осуществляется выбор ткани

и оптимальных колористических решений для дайной модели. На цветной вклейке

приведен вариант закрашивания эскизов, представленных на рис.3. Команда

«Закрасить эскиз» передает эскизы в программу «Ассоль-Дизайн» таким образом,

что невидимые контуры фигуры убираются, а области закрашивания (каждая из

которых соответствует определенной детали изделия) формируются автоматически.

.5 Программа «Ассоль-Дизайн»

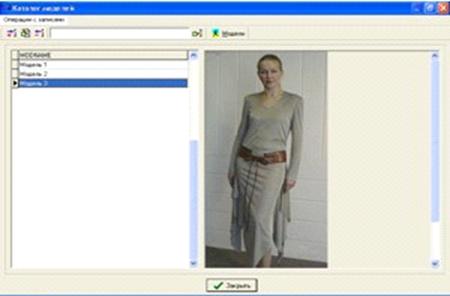

Сфера применения «Ассоль-Дизайн» весьма

разнообразна: выбор материалов при производстве персонифицированной одежды;

составление заказов на закупку материалов и фурнитуры на предприятиях (в том

числе материалов, выставленных производителями тканей на интернет-сайтах);

быстрое создание новых колористических решений в любых отраслях дизайна:

одежды, мебели, драпировок, интерьера и т.п.; помощь клиенту в магазинах

тканей; создание виртуальных каталогов в Интернете.

Программа решает несколько важных задач:

формирование библиотеки моделей и тканей;

формирование колористических решений моделей на

этапе разработки технического предложения;

создание виртуальной коллекции моделей с

фотореалистическим качеством

формирование библиотеки моделей и тканей.

Программа «Ассоль-Дизайн» предлагает удобные

средства для заполнения и активного использования базы данных моделей и базы

данных тканей. «Ассоль-Дизайн» работает с фотографиями моделей и текстурами

материалов. Поддержка стандартных форматов графических файлов позволяет

использовать ткани, фотографии или эскизы моделей как введенные в компьютер,

так и созданные в других компьютерных программах (Paint, Photoshop, Corel Draw,

AutoCAD и т.д.). Структура базы данных обеспечивает максимальную гибкость

работы в локальных компьютерных сетях и глобальной сети Internet.

Общепринятые способы ввода моделей и образцов

тканей в компьютер - через сканер или цифровой фотоаппарат.

Ввод через сканер.

Для того чтобы ввести ткань в компьютер, образец

(или фотографию ткани из печатного каталога) сканируют. Ткани с крупным

рисунком могут быть отсканированы но частям, а полученные фрагменты совмещены в

графическом редакторе. Для ввода модели в компьютер сканируют фотографию или

эскиз.

Ввод с использованием цифрового фотоаппарата.

Цифровой фотоаппарат позволяет непосредственно

сфотографировать образец изделия на фигуре, быстро просмотреть результаты на

компьютере (без промежуточных этапов проявки и печати), выбрать наилучший. Для

ткани с крупным рисунком, не помещающимся в рабочей области сканера, а также

для ткани с явно выраженной фактурой (ворс, букле, мех, ткани с сильным блеском

и т.п.) также удобнее пользоваться цифровым фотоаппаратом.

При вводе в базу данных следует добиваться,

чтобы на экране компьютера ткань выглядела так же, как вводимый образец. Явные

искажения цвета и тона устраняются в графическом редакторе (Photoshop).

Обработка изображений моделей в «Ассоль-Дизайн».

Фотография или эскиз модели выбираются из базы

данных, и на них создаются области закрашивания. Каждая область обычно

соответствует детали или группе деталей. Области можно объединять в группы,

определять порядок следования при закрашивании, отключать и т.д.

Для того чтобы отобразить реальное направление

нитей ткани, для каждой области создается объемная сетка. Рисуются основные

горизонтальные и вертикальные направляющие (условный уток и основа), по ним

автоматически строится сетчатый каркас объемной формы, который пользователь

может корректировать. Затем построения сохраняются для дальнейшего

использования. Вся процедура обработки изображения занимает 10 - 20 минут.

Следующим этапом является нанесение на модель

ткани. Ткань для указанной пользователем области выбирается из базы данных, и

накладываются на изображение модели строго по сформированной сетке. Наложенные

рисунки можно двигать, масштабировать, поворачивать «по косой», регулировать

глубину теней - в реальном времени. Можно также наложить гладкокрашенную ткань,

выбрав цвет из палитры или захватив любой оттенок с экрана.

Можно создать неограниченное количество

колористических решений выбранной модели и записать их в базу данных

результатов для дальнейшего использования.

Программа работает в многооконном режиме: на

экране одновременно могут отображаться обрабатываемая модель, базы данных

тканей, моделей, список рабочих инструментов (меню). Размеры и расположение

окон варьируются по желанию пользователя.

Закрашивание эскизов и создание виртуальных

коллекций.

Художник, нарисовав один эскиз и введя его в

компьютер, может с помощью «Ассоль-дизайн» очень быстро подготовить варианты

эскизов модели из разных тканей и предложить их на рассмотрение художественному

совету, руководству предприятия или заказчикам - на выбор.

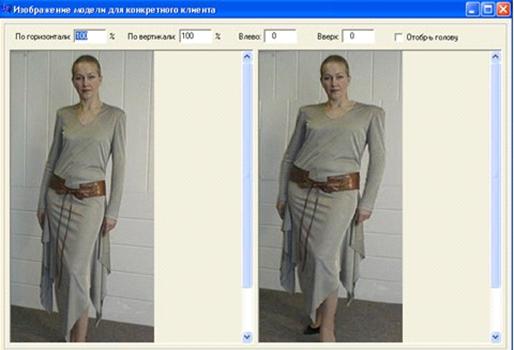

После того, как в экспериментальном цехе

изготовлен образец изделия, его можно сфотографировать с разных сторон, и в

программе «Ассоль-Дизайн» наложить на полученные фотографии другие рисунки

тканей. Таким образом, будет получена целая галерея фотографий модели в

различных вариантах тканей. Это позволяет не изготавливать лишних образцов без

необходимости.

Полученные результаты могут быть использованы в

любых компьютерных программах для создания рекламных или демонстрационных

материалов. Таким образом, «Ассоль-Дизайн» дает пользователям возможность

издавать каталоги собственных моделей с минимальными затратами, за рекордно

короткие сроки.

Моделирование в «Ассоль-Дизайн».

Данная программа не является графическим

редактором, то есть она не позволяет рисовать или вставлять новые элементы,

редактировать контуры деталей и т.п. Для этого существуют такие программы, как

Photoshop.

«Ассоль-Дизайн» дает возможность на имеющейся

форме изделия нарисовать декоративные членения деталей и накладывать на

получившиеся участки разную ткань. В результате получаются изображения большого

количества разных моделей на одной конструктивной основе. Это особенно

актуально для мягкой мебели, спортивной одежды, сорочек, детского платья и т.п.

Легкость обучения.

Любой, даже незнакомый с компьютером

пользователь может за несколько часов обучится работе с программой. За 20 минут

в базу данных вносится любая фотография - будь то модель одежды, предмет мебели

или интерьер. Затем за считанные секунды меняется ткань всей модели или

отдельных ее частей, добавляются новые элементы. Результаты выглядят как

настоящие. Даже зная, что модель была «одета» на компьютере, при взгляде на

виртуальную коллекцию, практически невозможно определить оригинал.

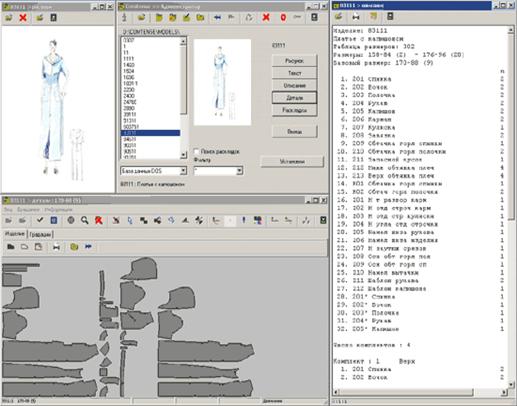

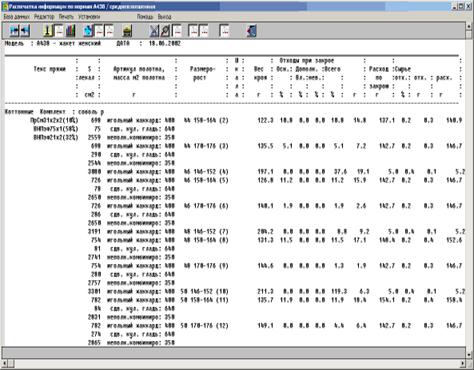

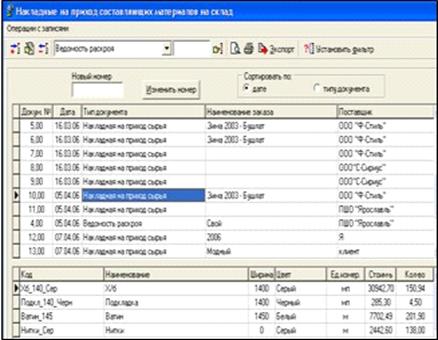

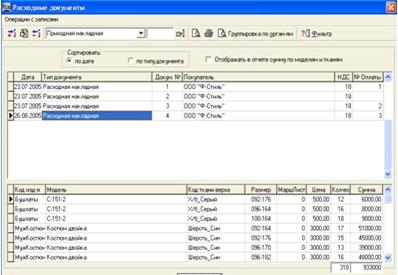

2. САПР «Комтенс»

ООО "Комтенс" было основано в 1992

году. Основным видом деятельности является разработка и поставка программных и

технических средств системы автоматизированного проектирования (САПР) лекал и

раскладок швейного и трикотажного производства.

Разработка и развитие программного обеспечения

САПР ведется с начала 80-х годов. Результатом многолетней работы коллектива

разработчиков стал полнофункциональный инструмент, обеспечивающий комплексную

автоматизацию подготовительно-раскройного производства, радикально упрощающий

процесс проектирования лекал и раскладок. САПР КОМТЕНС широко используется в

индивидуальном и серийном швейном (трикотажном) производстве, а также

эффективно применяется в производстве мягкой мебели, игрушек, автомобильных

сидений, кожгалантереи.

КОМТЕНС наладил широкие производственные связи с

рядом фирм Италии, Германии, Бельгии, Китая и является их авторизованным

представителем на Российском рынке. Это позволяет предложить потенциальным

клиентам целостный проект автоматизации конструкторско-технологической

подготовки предприятия, обеспечить пользователей САПР высокопроизводительными и

надежными техническими средствами, гарантийным и постгарантийным обслуживанием

системы.

Постоянно совершенствуя свои

продукты, КОМТЕНС вносит вклад в развитие швейного производства. С применением

САПР КОМТЕНС <#"866146.files/image012.jpg">

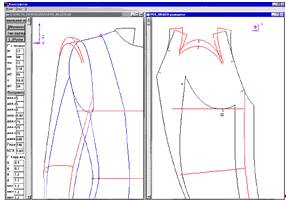

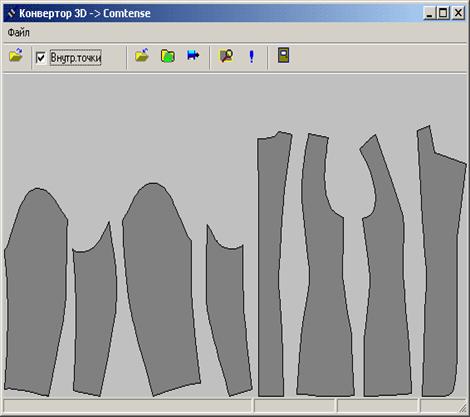

При работе с 3-х мерным изображением

модели одновременно осуществляется оценка ее внешнего вида в целом и узлов в

отдельности, обеспечивается возможность отображения их на экране в различных

ракурсах. Программа позволяет строить изделия как на условно-типовую фигуру,

так и на фигуру с отклонениями, разрабатывать силуэт одежды, производить поиск

пропорций и новых форм, задавать положения швов на объемном изображении

изделия.

Лекала, спроектированные в СТАПРИМ,

передаются в САПР КОМТЕНС, где конструктор задает припуски на швы, осуществляет

градацию и, при необходимости, вносит в лекала модельные особенности.

Построение базовых конструкций в

компьютере обеспечивает возможность автоматического расчета правил градации.

Достаточно построить лекала в 2-х размерах и передать их в САПР КОМТЕНС,

правила градации будут рассчитаны автоматически.

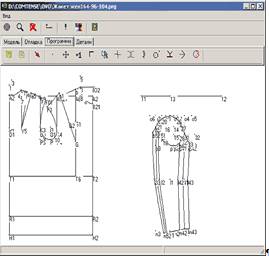

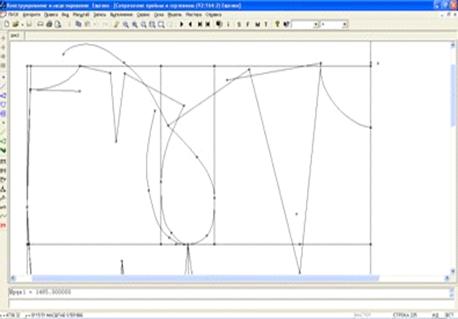

2.1.2 Построение на плоскости

Данный подход предполагает

использование плоскостных методик построения лекал для создания базовой

конструкции изделия в компьютере. При помощи специальной программы методика

записывается в виде формализованной последовательности действий. Процесс

описания осуществляется графически в виде последовательности шагов, при этом

конструктор не должен обладать знаниями специального языка построения лекал.

Параметрическое описание отдельных элементов конструкции позволяет в дальнейшем

вносить изменения в значения размерных признаков и прибавок и таким образом

получать лекала изделий заданного размера.

Набор готовых программ построения

(брюки, юбки, жакеты) поставляются вместе с программным обеспечением САПР

КОМТЕНС.

.2 Конструктивное моделирование и

градация

Конструктивное моделирование - одна

из наиболее востребованных функций в разработке лекал одежды. Особенно часто

она используется в случаях, когда на одной базовой основе конструкции создается

коллекция моделей одежды. В серийном производстве одежды возникает

дополнительно задача градации лекал по размерам и роста, это длительная и

трудоемкая процедура.

Особенностью программного

обеспечения САПР КОМТЕНС является свойство интегрированной градации - система

автоматически пересчитывает правила градации в процессе конструктивного

моделирования. Видоизменяя лекала только одного (базового) размера, конструктор

автоматически модифицирует лекала всех размеров изделия.

Другой отличительной особенностью

программы являются так называемые динамические швы. Включение / отключение

припусков на швы осуществляется нажатием одной кнопки. Это свойство программы

позволяет конструктору оперативно использовать в работе лекала как с припуском

на шов, так и без припуска, что существенно упрощает контроль сопряжения лекал

в процессе моделирования.

Наличие в САПР развитых

инструментальных средств конструктивного моделирования в сочетании с

рассмотренными выше особенностями системы позволяет значительно повысить

производительность конструкторов, ускорить и упростить процесс разработки и

подготовки изделий к выпуску.

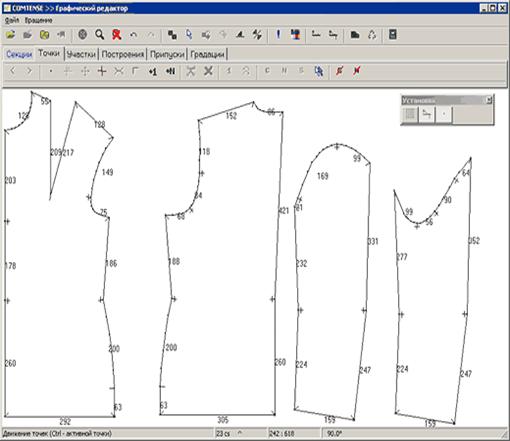

.2.1 Конструктивное моделирование

Конструктивное моделирование в САПР

КОМТЕНС реализовано в виде набора инструментальных графических средств, позволяющих

производить геометрические операции с точками, линиями и секциями лекал,

включая:

видоизменение кривых и положения

отдельных точек деталей;

членение деталей на секции;

построение отрезков прямых и

лекальных кривых заданной длины;

добавление и удаление точек;

повороты и зеркальное преобразование

секций деталей;

объединение секций в детали.

При помощи графических операций

осуществляется создание и видоизменение основных, производных и вспомогательных

лекал. Функции конструктивного моделирования обеспечивают построение швов и

припусков заданного размера, оформление углов швов, задание стандартных и

направленных надсечек, частичный или полный перевод вытачек, параллельное и

коническое разведение лекала и т.п.

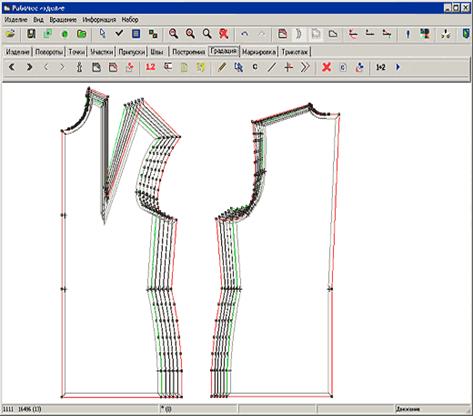

.2.2 Градация

Градация лекал - набор операций,

обеспечивающих техническое размножение лекал по размерам и ростам. Конструктор

задает конструктивные точки на лекалах и правила размножения в этих точках,

лекала произвольного размера строятся автоматически. Отличительной особенностью

САПР КОМТЕНС является то, что градация реализована как функция конструктивного

моделирования. Это означает, что при выполнении любой операции конструктивного

моделирования программа автоматически перестраивает градацию. Это многократно

снижает трудоемкость градации и часто позволяет полностью отказаться от

использования в экспериментальном цехе специализированного рабочего места по

градации лекал

.2.3 Прототипы

Прототипы - технология построения

лекал изделий с учетом особенностей и размеров индивидуальной фигуры. Для

создания прототипов используются базовые основы, построенные в программе Ab

obo. Построение базовой основы производится с использованием размерных

признаков конкретного размера, далее создается взаимосвязь между деталями базы

и модельной конструкции. Затем производится моделирование предварительно

построенной базовой основы, строятся производные лекала.

После завершения построения

модельной конструкции и оформления лекал, можно внести изменения в размерные

признаки, использованные при построении базовой основы. Модельная конструкция