Повышение эффективности работы кормоприготовительного отделения на животноводческой ферме в ОАО 'Хмелевицы'

Оглавление

Реферат

Введение

. Характеристика и анализ

хозяйственной деятельности ОАО "Хмелевицы" Шахунского района

Нижегородской области

.1 Общие сведенья о хозяйстве

.2 Характеристика животноводства и

растениеводства

.3 Обеспечение рабочей силой

.4 Энергетическая база хозяйства

. Механизация приготовления и

раздачи кормов

.1 Механизация приготовления кормов

.2 Технология плющение зерна

.3 Механизация раздачи кормов

. Технологический расчет

оборудования

.1 Расчет линии раздачи кормов

. Сервисное обслуживание

технологического оборудования в животноводстве

.1 Организации системы ТО и ремонта

машин в животноводстве

.2 Расчет объема работ по ТО и

ремонту оборудования фермы

.3 Расчет числа рабочих на участке

ТО и ремонта

.4 Подбор оборудования и подсчет

площади участка ТО и ремонта

. Конструкторская разработка

.1 Патентный поиск

.2 Описание конструкции

.3 Предварительный расчет вала

.4 Расчет шпоночного соединения

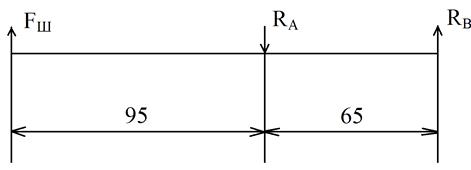

.5 Расчет сил нагружения вала

.6 Расчет реакции опор для вала

.7 Расчет подшипников качения

. Безопасность жизнедеятельности

. Инженерная охрана окружающей среды

. Экономическая часть

.1 Экономическое обоснование проекта

.2 Экономическое обоснование

конструкторской разработки

Выводы и предложения

Список литературы

Реферат

механизация корм животноводство

технологический

В дипломном проекте представлен вариант

кормоприготовительного отделения для крупного рогатого скота на

животноводческой ферме ОАО "Хмелевицы" Шахунского района

Нижегородской области.

В дипломном проекте представлен анализ

производственной деятельности предприятия, средств механизации в

животноводстве, сделан расчет технологической линии приготовления и раздачи

кормов и выбор оборудования животноводческой фермы.

В конструктивной части предлагается вариант

модернизации установки для дробления зерна на базе КДУ-2 и рассчитаны

технико-экономические показатели конструкции.

Экономическая часть включает в себя определение

себестоимости производства корма на ферме, годового экономического эффекта,

срока окупаемости капитальных вложений, рентабельности предприятия и некоторых

других показателей.

В проекте также рассмотрены мероприятия по

охране труда на животноводческой ферме и охране окружающей среды.

Введение

В нашей стране в сельскохозяйственном

производстве произошли радикальные изменения, вызванные переходом к рыночной

экономике. Расширились права и полномочия товаропроизводителей. Колхозы и

совхозы реорганизовались в коллективные, кооперативные, акционерные и другие

частные сельскохозяйственные предприятия, которые получили в собственность

землю и имущество для самостоятельного ведения производства, право

распоряжаться своей продукцией и доходами, устанавливать цену на продукцию.

При этом важная роль отведена животноводству.

Для повышения эффективности производства продукций животноводства необходимо

мобилизовать все ресурсы и возможности в каждом хозяйстве на широкое

использование интенсивных экономических факторов повышения активности трудовых

ресурсов, в достижении повышения результатов и обеспечение населения продуктами

питания и промышленности в сырье, создание необходимых государственных резервов

сельскохозяйственной продукции.

Решить эти вопросы можно при внедрении новейших

достижений науки, техники и передовой практики, повышения эффективности

использования земель. Необходимо технически переоснастить агропромышленное

производство и для этого нужно перейти к выпуску принципиально новых систем

машин, обеспечивающих комплексную механизацию и автоматизацию производства

сельскохозяйственной продукции в различных природных зонах.

Одним из путей достижения повышенных результатов

в отрасли животноводства является успешное внедрение прогрессивных методов

производства животноводческой продукции и их высокая экономическая

эффективность должны базироваться на следующих организационно - технологических

принципах: [1]

.Углубление и повышение концентрации

производства, создание новых ферм и комплексов оптимальных размеров и

реконструкция существующих

.Применение современных технологии содержания

животных

.Создание прочной кормовой базы.

.Комплексная механизация и автоматизация

производственных процессов, создание поточных линий - автоматов.

.Строительство экономичных животноводческих

помещений нового типа: моноблоков и крупногабаритных зданий из облегченных и

недорогих конструкций.

.Научная организация труда и управления.

.Организация технического обслуживания машин и

оборудования на животноводческих комплексах и фермах.

На ход развития агропромышленного комплекса

негативное влияние оказывает нестабильная экономическая ситуация в стране.

Дисбаланс цен на сельскохозяйственную продукцию приводит к убыточности многих

отраслей сельского хозяйства, в том числе и животноводства.

В настоящее время важнейшим направлением в

работе по развитию животноводства является переход его на новую технологическую

базу, внедрение промышленной технологии производства, как на новых, так и на

существующих фермах и комплексах путем их реконструкции.

Реконструкция и перевооружение становится

основными направлениями индустриализации производства продукции животноводства,

улучшение условий и повышение производительности труда животноводов, охраны

окружающей среды от загрязнения отходами животноводства. Во многих случаях

реконструкция ферм, позволяет решать задачи по повышению объемов производства,

не производя колоссальные затраты на новое строительство в сравнительно

короткие сроки.

Целью проекта является повышение эффективности

работы кормоприготовительного отделения на животноводческой ферме в ОАО

"Хмелевицы" на базе комплексной механизации основных технологических

процессов.

1. Характеристика и анализ хозяйственной

деятельности ОАО "Хмелевицы" Шахунского района Нижегородской области

ОАО "Хмелевицы" расположено в северо -

западной части Шахунского района в 18 км от районного центра города Шахуньи и в

272 км от областного центра - Нижнего Новгорода. По климатическому делению

Нижегородской области территория хозяйства относится к северному умеренно -

влажному подрайону Заволжья. Расположенной в западной части Шахунского района и

представляет собой массив неправильной формы, вытянутый с юго-запада на

северо-восток. Климат характеризуется рядом следующих показателей:

Среднегодовая температура +2,2 °С.

Абсолютный минимум - 48 °С

Абсолютный максимум + 37 °С.

Продолжительность вегетационного периода в

среднем от120 до 130 дней. Среднегодовое количество осадков составляет 450-500

мм, за период вегетации 265-340 мм.

Преобладающие ветры в зимний период - южные,

юго-восточные; в летний период северо-западные, юго-западные. Средняя скорость

ветра 4.3 м/с. Таким образом, климатические условия хозяйства благоприятны для

возделывания естественных луговых трав. Почвенный покров хозяйства представлен

в различной степени соотношениями кислыми, преимущество дёрно-подзолистыми

легко и среднесуглинистыми почвами.

Лесные массивы представлены как хвойными, так

лиственными породами. ОАО "Хмелевицы" образовалось 15 октября 2003

года после преобразования колхоза "Всходы Ильича" в акционерное

общество. Административно-хозяйственный центр ОАО - село Хмелевицы.Свою

продукцию хозяйство реализует на перерабатывающее предприятие ОАО

"Молоко" и "Телец, " которые находятся в районном центре г.

Шахунья.

.1 Общие сведения о хозяйстве

Таблица 1.1 Структура землепользования в

хозяйстве.

|

Виды

с/х угодий

|

2011

год

|

2012

год

|

2013

год

|

|

га

|

%

|

га

|

%

|

га

|

%

|

|

Общая

земельная площадь

|

3012

|

100

|

3222

|

100

|

3222

|

100

|

|

Всего

с/х угодий

|

3012

|

100

|

3222

|

100

|

3222

|

100

|

|

Из

них: Пашня

|

2020

|

67,1

|

2500

|

77,6

|

2500

|

77,6

|

|

Сенокосы

|

794

|

26,4

|

722

|

22,4

|

722

|

22,4

|

|

Пастбища

|

198

|

6,6

|

198

|

6,1

|

198

|

6,1

|

|

Площадь

леса

|

|

|

|

|

|

|

|

Пруды

и водоемы

|

|

|

|

|

|

|

|

Прочие

земли

|

|

|

210

|

6,5

|

210

|

6.5

|

Анализируя таблицу 1.1 видно, что к 2013 году

общая земельная площадь возросла на 210 га по сравнению с 2011 годом. В

результате этого увеличилась площадь с/х угодий на 210 га, в том числе площадь

пашни на 480 га, а площадь сенокоса уменьшилась на 72 га.

.2 Характеристика животноводства и

растениеводства

В отрасли животноводства хозяйство ОАО

"Хмелевицы" направлено на выращивание и содержание молочного и

мясного скота. Характеристика поголовья животных приведена в таблице 1.2.

Таблица 1.2 Поголовье крупного рогатого скота.

|

Виды

и группы скота

|

Поголовье

животных, гол.

|

|

2011

|

2012

|

2013

|

|

Коровы

дойные

|

600

|

600

|

600

|

|

Остальные

виды КРС

|

444

|

468

|

523

|

|

Всего

КРС

|

1044

|

1068

|

1123

|

Из таблицы 1.2. видно, что на протяжении 3-х лет

поголовье молочного стада коров не изменяется. Количество остальных видов КРС с

2011г. по 2013г. увеличилось на 17%, что в абсолютном выражении составляет 79

голов. Это связано с достаточно хорошей кормовой базой хозяйства и

воспроизводством.

|

Виды

Животных и наименование продукции

|

Всего

затрат (тыс. руб.)

|

Продукция

(ц)

|

Себестоимость

Единицы продукции (руб./ц)

|

|

2011

|

2012

|

2013

|

2011

|

2012

|

2013

|

2011

|

2012

|

2013

|

|

Основное

стадо

|

|

|

|

|

|

|

|

|

|

|

молочного

скота:

|

|

|

|

|

|

|

|

|

|

|

молоко

|

28590

|

32800

|

35180

|

21637

|

29250

|

22584

|

1180

|

1250

|

1390

|

|

приплод

|

-

|

-

|

-

|

110

|

118

|

132

|

-

|

-

|

-

|

Таблица 1.3. Производство и себестоимость

продукции животноводства.

|

Молодняк

взрослый скот на откорме: привес, г

|

3570

|

5058

|

6470

|

612

|

794

|

925

|

5539

|

6143

|

6800

|

Как видно из таблицы 1.3. производство отрасли

животноводства в рассматриваемый период ежегодно изменяется. Производства

молока в 2012г. увеличилось на 7613ц.(29%) по сравнению с 2011г., а в 2013г.

произошло снижение, оно составило 6666 ц, т.е. . (23%) от уровня 2012г. Затраты

на содержание основного стада молочного скота - в 2012г. увеличились на 4210

тыс. руб. (15%), а в 2013г. на 2380 тыс. руб. (7%). Показатели продукции

производства растут меньше показателей затрат, поэтому себестоимость единицы

продукции повышается: в 2012 г. на 79 руб./ц. (7%), в 2013г. на 131 руб./ц. (10%).

Приплод в живом весе в 2012 г увеличился на 8 ц. (7%) в сравнении с 2011г., а в

2013стал больше на 22 ц. (20%).

Привес в 2012г. увеличивается на 182 ц. (30%), в

2013г. увеличение составило 131 ц. (16%). Затраты в 2012 г увеличились на 1488

тыс. руб. (42%), а себестоимость единицы продукции возросла на 604 руб. (11%).

В 2013г. затраты увеличились на 1412 тыс. руб. (28%), а себестоимость единицы

продукции увеличилась на 657 руб. (11%). Эти изменения связаны с увеличением

поголовья КРС, и сохранением высокого уровня затрат.

Таблица 1.4. Характеристика

растениеводства

|

Наименование

культур

|

Площадь,

га

|

Урожайность,

ц/га

|

Себестоимость

ед. продукции, руб./ц.

|

|

год

|

год

|

год

|

|

2011

|

2012

|

2013

|

2011

|

2012

|

2013

|

2011

|

2012

|

2013

|

|

Озимыезерновые

Яровые

зерновые Зернобобовые

Многолетние травы Однолетние травы Силосование Сенажирование

|

190

880 - 550 400 - -

|

125

810 70 1000 495 - -

|

160

830 - 1000 510 - -

|

19,3

19,7 - 54,4 93,8 Всего:

53970ц -

|

17,1

17,7 21,3 58,38 91,7 Всего:

57800ц

Всего:

17970ц

|

5,6

9,2 - 39,40 62,1 Всего: 29580ц

-

|

450

498 - 18,3 18,31 134 -

|

575

555 462 23,97 21,11 161 164

|

996

994 - 65 60,5 322 -

|

Растениеводство в ОАО Хмелевицы характеризуется

выращиванием многолетних, однолетних трав и зерновых культур. Многолетними и

однолетними травами занято 60% площадей. В 2011 году озимые и яровые занимали

44% площадей, а к 2013 году их доля снизилась до 33%. Одновременно увеличилась

доля площадей занятых однолетними и многолетними травами с 47 % (2011г) до 60 %

(2013г).

1.3 Обеспечение рабочей силой

Таблица 1.5 Обеспечение рабочей силой.

|

Наименование

|

Среднегодовая

численность, чел.

|

|

год

|

|

2011

|

2012

|

2013

|

|

Постоянные

рабочие из них: Трактористы-машинисты Операторы машинного доения, дояры

Скотники крупного рогатого скота Служащие из них: Руководители Специалисты

Работники, занятые в подсобных промышленных предприятиях и промыслах

Работники, занятые на строительстве хоз. способом

|

94

23 20 14 18 8 5 3 5

|

96

23 20 14 18 8 6 1 5

|

95

19 20 18 18 8 6 3 -

|

По данным таблицы 1.5 видно, что хозяйство

обеспечено рабочей силой. Численность работников в хозяйстве снижается, хотя и

незначительно. Это связано с небольшой заработной платой на селе, нет средств

на строительство жилья и т.д. Поэтому молодежь уезжает в город на более

оплачиваемую работу.

.4 Энергетическая база хозяйства

Таблица 1.6. Энергетическая база хозяйства на

2011-2013 гг.

|

Показатели

|

Количество,

шт.

|

|

2011

|

2012

|

2013

|

|

1.Всего

тракторов в физических единицах на конец года. 2.Тракторов с монтированными

машинами, ед 3.Всего энергетических мощностей, лс 4. Получено эл. энергии со

стороны, тыс. кВт/ч 5. Отпущено эл. энергии на производственные нужды, тыс.

кВт/ч 6. Отпущено эл. энергии, всего 7. Тракторные прицепы 8. Сеялки, всего

9. Сенокосилки тракторные (включая косилки-измельчители) 10. Комбайны, всего:

Зерноуборочные Силосные 11. Доильные установки и агрегаты 12. Раздатчики

кормов для КРС 13. Транспортер для уборки навоза 14. Грабли тракторные 15.

Пресс подборщики 16. Автомобили грузовые

|

23

3

8782

331

331

331 4 2 6 8 4 4 6 3 15 3

3 18

|

21

3

8294

336

336

336 4 3 4 9 4 5 6 3 16 3

4 12

|

21

3

8577

331

331

331 5 3 4 10 5 5 6 3 16 3

4 12

|

Как видно из таблицы 1.6. хозяйство обеспечено

всей необходимой техникой. Техника постепенно изнашивается, и хозяйство

старается взамен старой приобретать новую технику и современное оборудование.

Чтобы получить прибыль надо повышать энергетические мощности, бережно относится

к имеющейся технике, заменять ручной труд машинным.

Таблица 1.7. Наименование марок машин в

животноводстве в 2013 году

|

Наименование

машин

|

Марка

|

Количество

шт. на 01.01. 14

|

|

1.

Тракторный парк 2. Автомобильный парк: 3.Зерноуборочные комбайны: 4.

Кормоуборочные и кормо заготовительные комплексы: 5. Раздатчики-смесители

кормов 6. Смеситель-миксер 7. Кормораздатчик 8. Доильные установки и

агрегаты: 9. Транспортеры для уборки навоза:

|

Johne

Deer- 8320 АМКАДОР-344 Т-150 К ДТ-75 МТЗ-1221 МТЗ-82 ГАЗ-САЗ-3507 ГАЗ-3302

ГАЗ-322312 CLAAS TUCANO-320 ЕНИСЕЙ-1200 ЕНИСЕЙ КЗС-954 ДОН-680 КСД-2 КОЛНАГ

METALTECH КТУ АДМ ПОЛОНЕЗ ТСН-160

Б

|

1

1 2 4 1 7 8 2 2 1 2 2 1 4 1 1 1 2 3 3 16

|

|

Продолжение

Таблицы 1.7.

|

|

10.

Сеялки и посевные комплексы 11. Сенокосилки: 12. Пресс подборщики:

13.Грабли тракторные

|

СЗ-5.4

BELLON KVERNELAND КРН-2.1

ПРФ-145

BOZKURT

BELLON ГВР-6

|

3

1 1 2 4 1 1 1

|

Таблица 1.7. показывает, что ОАО

"Хмелевицы" в целом укомплектовано техникой, применяемой в

животноводстве. Количество техники небольшое, и хозяйство старается, чтобы она

находилась в работоспособном состоянии.

. Механизация приготовления и раздачи кормов

2.1 Механизация приготовления кормов

Кормами называют специально приготовленные для

скармливания сельскохозяйственным животным продукты, содержащие необходимые

питательные вещества и не оказывающие вредного воздействия на здоровье животных

и качество получаемой продукции.

Различают корма растительного и животного

происхождения, комбинированные корма, а также минеральные вещества и витаминные

добавки. Корма растительного происхождения делят на грубые (сено, солома,

мякина, древесный корм), сочные (зеленый корм, корнеклубнеплоды, бахчевые

культуры), концентрированные (зерно, жмыхи, травяная мука и др.). К кормам

животного происхождения относятся отходы молочной, мясной и рыбной

промышленности, молоко цельное и обезжиренное, сыворотка, пахта, мясокостная и

рыбная мука.

К отдельным группам кормов относятся

комбинированные корма (комбикорма); продукты технических производств (пивные

дрожжи, жом, меласса, мезга); минеральные добавки (мел, поваренная соль,

известняк, кормовые фосфаты); витаминные препараты, антибиотики, ферменты и

другие биостимуляторы; синтетические наполнители (мочевина, синтетические

аминокислоты).

Общую питательность кормов оценивают по

содержанию в них кормовых единиц. За кормовую единицу принята питательность 1

кг сухого овса, эквивалентная 1414 ккал энергии жироотложения в теле откормочного

вола, что примерно соответствует 150 г жира.

Энергетическая питательность кормов

характеризуется содержанием обменной энергии в единице натурального корма и

сухого вещества корма или рациона. Данный показатель отражает потребность

животных в обменной энергии, содержание которой определяется опытным путем. В

качестве одной кормовой единицы принято 2500 ккал обменной энергии.

Подготовленный для скармливания животным корм

должен соответствовать определенным зоотехническим требованиям, поэтому для

повышения качества корма проводится обработка механическими, химическими,

тепловыми и биологическими способами, которые применяются раздельно или в

сочетании - соответственно выбранной технологии (рисунок 2.1)

Рисунок 2.1 Способы обработки кормов.

В технологиях подготовки кормов самым

распространенным и важным процессом является измельчение, что обусловлено

требованиями физиологии животных и созданием лучших условий для других операций

технологического процесса (например, для дозирования и смешивания). В

результате измельчения исходного корма образуется продукт, обладающий большей

суммарной поверхностью, что обеспечивает лучшую его переваримость и усвояемость

организмом животного.

После механической обработки корма должны соответствовать

определенным зоотехническим требованиям. При измельчении длина резки соломы и

сена для коров должна быть 3...4 см, лошадей - 1,5...2,5 см, овец - 1,0... 1,5

см. Фракции указанного размера должны составлять не менее 85% расщепленных

стеблей соломы вдоль волокон и разрушение междоузлий - не менее 85%.

Корнеклубнеплоды очищаются от загрязнений,

обрабатываются и смешиваются с другими кормами. Толщина резки корнеклубнеплодов

для коров -1,5 см (молодняка - 0,5... 1 см), свиней - 0,5... 1, птицы -

0,3...0,4 см. Остаточная загрязненность корма не должна превышать 3%. Размер

частиц измельченных концентрированных кормов должен быть 0,5... 1,0 мм для

свиней (тонкий помол); 1,0... 1,8 мм для крупного рогатого скота (средний

помол); 1,8 ... 2,6 мм для птицы (крупный помол). Существует целый ряд

технологических схем приготовления кормов. Например, для грубых кормов

целесообразно использовать следующие схемы: измельчение - дозирование -

смешивание, измельчение -запаривание - дозирование - смешивание; измельчение -

биологическая (биохимическая) или химическая обработка - дозирование -

смешивание; измельчение - сушка - размол - дозирование - смешивание.

В технологиях обработки корнеклубнеплодов

применяются операции мойки, измельчения, варки, запаривания, разминания,

дозирования, смешивания и другие. При обработке концентрированных кормов

характерны операции очистки, дробления, разлома, сушки, поджаривания,

осолаживания, дозирования, смешивания и др.

Линия измельчения соломы ЛИС-3 предназначена для

измельчения соломы и сена любой влажности в тюках, рулонах и россыпью. Состоит

из питателя-загрузчика кормов, транспортера-дозатора, измельчителя - смесителя,

электрошкафа управления.

За 1 час чистого времени ЛИС-3 измельчает до 3-х

тонн соломы влажностью 20% и до 5-и тонн влажностью 40%.

Измельчитель-смеситель ИСК-3А предназначен для

измельчения и смешивания кормов в технологических линиях по приготовлению

кормосмесей, для измельчения соломы, веточного корма и других грубых кормов.

Состоит из: рамы, ротора с ножами и молотками в нижнем ярусе, деки, выгрузного

транспортёра и электродвигателя с приводом ротора. Пропускная способностьИСК-3А

при измельчении соломы до 5-ти т/ч, а при смешивании сочных кормов 25 т/ч.

Измельчитель рулонов и тюков типа ИРТ-165

предназначен для измельчения соломы, сена и других грубых кормов, заготовленных

в рулонах и тюках, обвязанных шпагатом или в рассыпном виде и подачи

измельчённой массыв транспортное средство. Выпускают в двух модификациях:

передвижной ИРТ-165-01, стационарный ИРТ-165-02.

Технологическая линия для обработки соломы ЛОС-1

предназначена для обработки соломы каустической или кальцинированной содой

термохимическим способом с целью повышения её питательной ценности до 0,4 корм.

ед.

Её можно применять в кормоцехах для крупного

рогатого скота при добавлении обработанной соломы в рассыпные кормосмеси или в

кормоцехах по производству брикетированных кормов на базе оборудования АВМ-1,5;

ОПК-2; ОНК-1,5.

Линия ЛОС-1 состоит из: линии измельчения соломы

ЛИС-3, пневмотранспортёров, бункера-дозатора соломы (БД-2), смесителя -

реактора, оборудования для приготовления и дозирования раствора реагента ООЩ-2,

пульта управления. Производительность ЛОС-1 до 2- х т/ч: на 1 т. соломы расходуется

до 60 кг реагента и 50 кг пара.

Измельчитель кормов "Волгарь-5М"

предназначен для измельчения соломы, зелёной массы, отмытых корнеплодов и

грубых кормов. Состоит из подающего и нажимного транспортёров, режущего

ножевого барабана, шкива, аппарата вторичного измельчения, рамы,

электродвигателя с механизмом передачи. При мощности электродвигателя 22кВт

"Волгарь-5М" развивает производительность до 7 т/ч на силосе и

зелёной массе и до 1,5т/ч на соломе.

Измельчитель грубых кормов ИГК-30Б предназначен для

измельчения грубого корма (с одновременным расщеплением частиц вдоль волокон) и

погрузки его в транспортные средства. ИГК-30Б выпускают в двух исполнениях:

ИГК-30Б-1 - мобильный, навешиваемый на трактор типа МТЗ-80 с приводом от вала

отбора мощности и ИГК-30Б-2 - стационарный с приводом от электродвигателя.

Измельчитель состоит из сварной рамы, на которой

крепят питатель с приемной камерой, измельчающий аппарат, дефлектор с

механизмом поворота и электрооборудования с пусковой аппаратурой.

Производительность измельчителя от 0,8-3,2 т/ч

при влажности 35-14 %. Частота вращения ротора 960-980 мин-1,

установленная мощность электропривода 30 кВт. Высота выгрузки 3350 мм.

Малогабаритный измельчитель кормов корнерезка

КПИ-4предназначена для измельчения корнеплодов в индивидуальных хозяйствах и на

малых фермах. Машина выпускается в двух исполнениях: основное исполнение КПИ-4

предназначено для грубого (крупного) измельчения; исполнение КПИ-4-01

предназначено для мелкого измельчения корма. Обе машины стационарные, центробежные

с ножами для измельчения. Они имеют два диска со сменными кожами, что позволяет

получить более широкий диапазон измельчения кормов в зависимости от вида

животных, для которых необходимо измельчать корм.

В состав обеих корнерезок входят горловина с

камерой измельчения, рама, верхний диск, нижний диск с ножами, выбрасыватель с

диском, дека и электрооборудование.

В камеру измельчения вставляется дека без зубьев

(для исполнения КПИ-4) или дека с зубьями (для исполнения КПИ-4-01).

Производительность обеих машин 0,7... 1,1 кг/с (2,2..4 т/ч)

Измельчитель-камнеуловитель-мойка ИКМ-Ф-10

предназначен для отделения от корнеклубнеплодов загрязнений (камней), их мойка

и измельчение на частицы размером до 10мм (для свиней) или ломтики толщиной до

15 мм (для КРС). Состоит из: рамы, моечной ванны, шнековой мойки с

электродвигателем мощностью 0,8 кВт, электрошкафа. Производительность до 7 т/ч.

Измельчитель-смеситель кормов ИСК-5М

предназначен, для очищения от загрязнений и измельчения корма.

Производительность машины, 5 т/ч.

Картофелезапарочный агрегат АЗК-З предназначен

для мойки, отделения примесей, запаривания и выгрузки картофеля в смеситель

кормов или в силосную траншею. Производительность агрегата до 3 т/ч при

установленной мощности электродвигателя 8,5 кВт. Состоит из: мойки шнекового

типа с транспортёром для удаления камней и грязи, запарочного чана вместимостью

до 3 м3 для порционного или непрерывного запаривания картофеля,

выгрузных шнековых транспортёров с разминателем, системой подвода и

распределения пара и пульт управления.

Таблица 2.1. Техническая характеристика

измельчителей кормов.

|

Показатели

|

марки

измельчителей

|

|

грубых

и сочных кормов

|

корнеклубнеплодов

|

|

ИГК-30Б

|

Волгарь-5

|

ИСК-

3А

|

ИРТ-

165

|

ИСК-

5М

|

КПИ-4

|

ИКМ-

Ф-10

|

|

Производительность

машины, т/ч

|

0,8...3,2

|

7

|

5...25

|

16

|

5

|

2,2-4

|

7

|

|

Длина

резки, мм

|

20…80

|

20…80

|

10…20

|

20…75

|

-

|

-

|

-

|

|

Мощность

электродвигателя,

к/Вт

|

30

|

22

|

40

|

160

|

9

|

5,5

|

10,5

|

Дисковая плющилка зерна. Для фермерских и

крестьянских хозяйств плющилки с малой производительностью не выпускаются. Существующие

бытовые зернодробилки молоткового типа для измельчения фуражного зерна имеют

высокую энергоемкость. Кроме того, получаемая дерть, содержит по 40% и более

пылевидных частиц, что не соответствует зоотехническим требованиям. Мелкий

помол зерна создает дополнительное препятствие пищеварению, увеличивая скорость

прохождения корма через сложный желудок крупного рогатого скота и снижая

эффективность энергетического потенциала корма. Обработку зерна следует

проводить так, чтобы скорость его ферментации в рубце была оптимальной.

Достигнуть этого можно плющением. Сплющенные зерна представляют собой лепешки,

которые могут в зависимости от вида зерна распадаться на отдельные крупные

частицы при выходе из плющилки или транспортировании. При этом пылевидная фракция

частиц практически отсутствует.

В лаборатории инновационных

ресурсо-энергосберегающих технологий и средств механизации в растениеводстве и

животноводстве разработана дисковая малогабаритная плющилка зерна, способная в

условиях фермерского или индивидуального хозяйства обеспечивать приготовление

качественных плющеных кормов для животных из различных видов зерна, в том числе

из смесей пшеницы, ржи, ячменя, гороха, кукурузы и др.

Плющилка (рисунок 2.2) включает ведущий (2) и

ведомый (5) диски, размещённые в общем корпусе. Ведущий диск установлен на

вертикальном валу (1) таким образом, что его плоская рабочая поверхность (3)

расположена горизонтально. Ведомый диск установлен с возможностью свободного

вращения, имеет рабочую поверхность в виде усеченного конуса, меньшим

основанием направленного в сторону центра ведущего диска. Образующая (10)

ведомого диска в нижнем положении параллельна плоской рабочей поверхности

ведущего диска, при этом она установлена с зазором, равным толщине плющения

материала. В ведомом диске выполнено осевое сквозное отверстие (6), являющееся

продолжением загрузочного канала (9). Между дисками неподвижно установлен с

охватом загрузочной зоны отражатель (4) в виде дуги. Концы отражателя выполнены

со скосами для большего охвата загрузочной зоны. Зерно в загрузочный канал

подается из бункера (8) с дозирующей заслонкой (7) в его основании. Выгрузной

канал для вывода готового продукта установлен на уровне или несколько ниже.

Плоскости плющения ведущего диска.

Работа дисковой плющилки зерна осуществляется

следующим образом. В исходном положении бункер (8) загружен, заслонка (7)

полностью закрыта, ведущий (2) и ведомый (5) диски установлены с зазором на

заданную толщину плющения, выгрузной канал свободен. После включения привода

ведущего диска открывают заслонку до создания проходного сечения,

соответствующего заранее выбранному режиму плющения при оптимальной

производительности механизма. Проходя через канал (9) загрузки и отверстие (6)

ведомого диска, зерно падает на плоскую рабочую поверхность (3) ведущего диска

и под действием центробежных сил отбрасывается от центра до удара в отражатель

(4). Отрикошетив от отражателя или скользя вдоль него, зерно перемещается в

сужающемся клиновом пространстве до зоны захвата и последующего плющения. Вследствие

сил трения между вращающимся плоским диском, зерновым материалом и конусным

диском, последний приходит во вращение. Вращением обоих дисков осуществляется

плющение зерна до заданной толщины. Пройдя зону плющения, сплющенное зерно под

действием центробежных сил выбрасывается в канал для вывода готовой продукции.

При переходе на другой вид зерна плющилку перенастраивают изменением

относительного положения дисков.

Ведущий диск плющилки приводится во вращение

однофазным двигателем мощностью 1,1 кВт с частотой вращения 1340 мин-1.

Испытания плющилки показали, что при зазоре между дисками 0,8-1,2 мм

производительность в зависимости от вида зерна составляет 150-200 кг/ч при

затратах энергии 1,0 кВтч.

Плющилка зерна ПЗ-1м для плющения зерна, гороха,

бобов, кукурузы и т.п. Полученные хлопья употребляются в качестве корма для

сельскохозяйственных животных. Состоит: корпус; бункер V=0,6м3;лоток;

двух вальцов с частотой вращения 1000 минуту-1. Мощность плющилки

5,5 кВт, обеспечивает производительность (при плотности сырья не менее

750кг/м3, влажности 14% и зазоре вальцов 0,4мм) до 1т/ч.

Безрешётная дробилка ДБ-5 для измельчения

фуражного зерна. Состоит из: измельчителя молоткового типа, загрузочного и

выгрузного шнеков, шкафа управления. Измельчитель состоит из: ротора со 120

шарнирно подвешенными молотками, корпуса, загрузочного бункера, разделительной

камеры, рамы и электродвигателя. Внутренняя цилиндрическая поверхность корпуса

выполнена регулируемыми деками. Мощность дробилки 32,2 кВт обеспечивает

пропускную способность до 6 т/ч.

Универсальная кормодробилка КДУ-2 предназначена

для измельчения фуражного зерна грубых и сочных кормов, вымытых корнеплодов.

Состоит из рамы, основного и нажимного транспортеров, режущего барабана,

загрузочного бункера, дробильной камеры с системой передач и другого

электрооборудования. Для улавливания металлических включений КДУ-2 имеет

верхний и нижний магнитные аппараты. Производительность дробилки при

измельчении зерна 2 т/ч, сена 0,8 т/ч, корнеплодов 7 т/ч.

Агрегат АПК-10А предназначен для приготовления

калиброванного силоса. На раме агрегата размещены шнековая мойка, дробильная

камера, питающий транспортер, центробежный насос и насос для отвода грязной

воды.

Дозатор концентрированных кормов ДК-10

предназначен для приема, наполнения и дозированной выдачи рассыпных кормов.

Состоит из: бункера вместимостью 0,5 м3 сеткой в загрузочной

горловине и датчиком верхнего и нижнего уровня корма, дисковые ворошилки с

приводом электромагнита и заслонки.

Дозатор сочных кормов ДС -15 предназначен для дозирования

измельчённых корнеплодов в кормоцехах молочных комплексов. Состоит из

цельнометаллического бункера вместимостью до 1,5 м3 с 6 парно

вращающимися шнеками у основания и цепочно-планчатым разравнивающим

транспортёром вверху.

Дозатор стебельчатых кормов ДСК-30 предназначен

для дозирования выдачи силоса, сенажа, соломы, сена из кормоприёмных бункеров.

Смеситель-запарник кормов С-12 предназначен для

приготовления кормовых смесей влажностью 60...80% из концентрированных, грубых

и сочных кормов, предварительно измельчённых до частиц величиной не более 50

мм. Производительность без запаривания 5...9 т/ч, а с запариванием 2,7...4т/ч.

Смеситель С-30 предназначен для непрерывного

смешивания грубых кормов с длинной частицы до 50 мм, силоса и сенажа до 30 мм,

корнеплодов до 15 мм с добавлением концентратов и питательных растворов.

Состоит из: корпуса длиной 2,8 м с загрузочной горловиной в одном конце и

выгрузной горловиной в другом, двух лопастных валов и приводного механизма с

электродвигателем мощностью 7,5 кВт. Производительность смесителя до 25 т/ч.

Агрегат АЗМ-ОДА предназначен для приготовления

жидких питательных смесей из сухих кормовых компонентов (комбикормов) или из

порошка заменителя цельного молока (ЗЦМ) и питьевой воды. Рассчитан на

обслуживание 200...300 голов. Состоит из: смесителя вместимостью 960 л,

насоса-эмульгатора, трубопроводов и соединительной арматуры для воды из шкафа

управления.

Шнековый смеситель кормов вертикальный СВШ-3

позволяет получать однородную смесь из зерновых комбикормов с добавлением

компонентов БМВК и премиксов. Оснащен механическим или электронным весовым

устройством, позволяющим взвешивать и точно дозировать компоненты корма.

Смеситель вертикальный шнековый используется в животноводстве и птицеводстве

для приготовления сухих смесей комбикормов.

Смеситель представляет собой сварную конструкцию

рамы и бункера. Внутри бункера вертикально расположен шнек. Электродвигатель с

ремённой передачей расположены внизу. Сверху бункера расположена система

аспирации из 3-5 аспирационных мешков. Смеситель оснащён загрузочным и

выгрузным патрубками, сбоку у него имеется карман для премиксов с приводом или

без. Мощность смесителя 3 кВт обеспечивает производительность до 3,7 м3.

Запарник-смеситель С-2 состоит из: корпуса, двух

лопаток выполненных в виде валов с лопастями расположенных по винтовой линии,

выгрузного и загрузочного транспортеров закрытого типа, электропривода и шкафа

управления.

Смесители СМ-1,7 и СМК-0,5 служат для

приготовления водного раствора "мелассы" с карбамидом, который применяют

на фермах КРС. Они состоят из: ёмкости с лопастными рабочими органами, цистерны

для разогрева и разжижения мелассы, трубопроводов для подачи горячей воды,

мелассы и отбора готовой смеси, шестерёнчатого насоса, привода и шкафа

управления.

Кормоцех для обработки пищевых отходов КПО-150

предназначен для приготовления кормовых смесей на откормочных свинофермах и

комплексах с поголовьем 12...24 тыс. голов. Производительность до 150 м3

кормовой смеси за смену, обслуживает пять человек.

Комбинированный цех ОЦК-4 предназначен для

приготовления рассыпчатых и гранулированных комбикормов из зерна и белков

витаминных добавок промышленного производства и местного изготовления на базе

премиксов. Производительность цеха 4 т/ч.

Малогабаритные цехи ОКУ-4 и ОКУ-8 предназначены

для эксплуатации на фермах с часовой потребностью до 4...6 т комбикорма.

Обслуживают агрегаты ОКУ-4 два, а ОКУ-8 три человека.

Комплект КОРК-15предназначен для приготовления

полнорационных влажных кормосмесей из силоса, сенажа, грубых кормов, корнеклубнеплодов,

концкормов, питательных растворов. Рулоны или тюки грубого корма поступают из

лотка на конвейер, где происходит их рыхление. Производительность линии

смешивания 10...20 т/ч.

.2 Технология плющения зерна

На вальцовых мельницах возможно плющение

различных видов злаковых и бобовых (овес, ячмень, пшеница, рожь, горох, бобы,

соя, кукуруза, вика), а также их зерносмеси. В сухом виде плющатся только

злаковые. При плющении с дальнейшим его силосованием зерно должно быть в

диапазоне влажности от 25 до 40%. Если влажность будет выше, то будут возникать

большие потери при комбинировании, а при плющении получится "каша".

Зерно с влажностью менее 25% силосовать не целесообразно, поскольку надо

значительно увеличивать дозировку консерванта, а зерно дополнительно увлажнять.

Причиной является то, что такое зерно потом плохо утрамбовывается, а это

приведет к наличию в массе "воздушных мешков", которые будут

создавать очаги гниения. В целом уборку урожая целесообразно спланировать

следующим образом: зерно при влажности от 40 до 25% убирается, плющится и

силосуется. Плющеное зерно с такой влажностью можно в текущем режиме ежедневно

скармливать стаду. При кормлении таким зерном нельзя вносить консервант,

поскольку зерном, в который вносился консервант, можно кормить после того, как

оно пройдет трех-четырех недельный процесс силосования.

После того, как зерно (на корню) доспеет до

влажности менее 25%, его заготавливают традиционным методом с применением

сушки, а далее такое зерно можно использовать, как на семена, так и плющить его

в сухом виде и скармливать стаду. Особое внимание необходимо уделять подготовке

культур, которые планируется использовать в зерносмесях. Основное внимание

здесь следует сконцентрировать на том, что культуры должны созревать до

одинаковой влажности в один срок (если используем зерносмесь

"горох-ячмень-овес", то сорта подбираем так, чтоб они дошли до

влажности 35 % в один срок, например к 20 июля). Конструкция мельницы позволяет

плющить зерносмеси, что можно и нужно активно использовать. Горох, например,

является трудоёмкой культурой, поскольку при высыхании начинает осыпаться. При

влажности же 35 % он весь остается в стручках, и убрать его без потерь не

составляет труда. Однако, раньше, пока не использовали технологию силосования,

горох с такой влажностью было тяжело сохранить. Используя мельницу Murska, эта

проблема отпадает.

Уборку желательно начинать в период

молочно-восковой спелости, когда содержание минералов и питательных веществ в

зерне максимальное. Для уборки зерна в период молочно-восковой спелости особое

внимание необходимо уделять регулировке комбайнов. Как показывает опыт,

отечественные комбайны "Дон" и "Енисей" справляются с этим.

У "Енисея" есть даже специальная модель комбайна для уборки зерна с повышенной

влажностью.

Плющение зерна можно осуществлять, как в поле,

так и на площадке у места, где оно будет храниться. При данной технологии не

требуется предварительная очистка вороха зерна после комбайнов, допускается

попадание мелких, разрушенных и зерен сорной травы.

Рисунок 2.3. Работа плющилки в поле

При работе в поле процесс идеи от ВОМа. Зерно

подается сразу с комбайна в бункер мельницы. Желательно нарастить бункер, чтоб

увеличить вместимость. Конструкцией вальцовой мельницы предусмотрен выгрузной

хобот, положение которого можно регулировать. Длина хобота (3 м) позволяет

выгружать плющеное зерно, сразу в кузов транспортного средства. Далее

транспортное средство отвозит зерно в траншею.

а)

б)

в)

Рисунок 2.4 а) работа плющилки у зернохранилища;

б) загрузка плющилки с помощью нории; в) загрузка плющилки с помощью

погрузчика.

У зернохранилища целесообразнее работать от электропривода,

которым оборудована вальцовая мельница (удельные затраты электроэнергии на

тонну зерна меньше, чем дизельного топлива при плющении от ВОМа). Зерно можно

подавать в плющилку различными способами. Например, для этого можно

использовать нории и транспортеры. Загрузку зерна можно производить ковшом

трактора или погрузчиками (типа ПУМ), при этом необходимо наращивание бункера

вальцовой мельницы. Выгрузной хобот лучше направить так, чтобы зерно

выгружалось непосредственно в силосную траншею или зернохранилище. В одном из

хозяйств Пермской области загрузку зерна осуществляли после очистки на

зерноочистительной машине, при этом работа была организована так, что зерно шло

непрерывным потоком. При оборудовании хранилища для зерна необходимо учитывать

следующие факторы: потребность в плющеном зерне (зависит от размера поголовья

КРС), имеющиеся объекты (неиспользуемые силосные траншеи и крытые помещения).

Оптимальным хранилищем для силосованного корма с точки зрения сохранности

зерна, временных и денежных расходов, является плоский бункер длинной и узкой

структуры, расположенный в холодном помещении - лучше всего в амбаре для

кормов. Торцевая поверхность такого бункера должна быть рассчитана по объему

ежедневной подачи кормов.

а)

б)

в)

Рисунок 2.5. а) силосная яма, подготовленная для

хранения плющеного зерна; б) трамбовка плющеного зерна; в) плющеное зерно,

покрытое пленкой.

Рекомендуемый минимальный объем на квадратный

метр торца составляет 20 кг, т.е. 2 см в день. Ширина бункера должна быть не

менее 4 м, чтобы можно было уплотнять трактором. На практике хозяйства решают

вопрос с организацией места для хранилища разными способами. Имеются примеры,

когда под зерновые хранилища переделывались старые овощехранилища, различные

амбары и сараи. Стенки у хранилища должны быть достаточно прочными, чтоб

выдержать нагрузку, которая будет приходиться на стенку при тромбовании зерна

трактором. В качестве хранилищ идеально подходят силосные ямы. Если вы боитесь,

что зерно будет расхищаться, то над таким хранилищем можно построить сарай из

листового железа или других имеющихся материалов и навесить ворота. Варианты

хранилища, где нижняя часть сделана из бетона, а верх из листового железа,

встречались нами во многих хозяйствах. В сжатые сроки хранилище можно сделать

на охраняемой территории из свай и толстой доски. Бетонные или металлические

сваи вкапываются в землю, между ними приколачивается доска (с внутренней

стороны). Расстояние между сваями необходимо рассчитывать, исходя из толщины

доски (необходимо, чтоб конструкция не развалилась от боковой нагрузки при

утрамбовывании). Уже существующую стену можно использовать в качестве одной

стены, а другую - строить из необработанной доски на высоту около 2 м; для

каркаса применяют 2x4 вертикальные планки с расстоянием 80 см.

Стена подпирается так, чтобы бункер не

расширялся во время наполнения и уплотнения. Вес корма составляет около 1100

кг/м. В СПК "Красногвардейский" Ленинградской обл. под хранилища

плющеного зерна переоборудовали силосные башни.

Внесение консерванта в зерно. В качестве

консервантов для плющеного зерна используются специальные консерванты АИВ-3+,

АИВ-2000, а также свекольная патока и молочная сыворотка. К сожалению,

статистики по использованию молочной сыворотки исвекольной патоки собрано очень

мало. Также нет достоверных результатов по испытанию консервантов на основе

бактерий. Если учесть потенциальные потери от порчи зерна при неправильном

использовании и внесении консерванта, то лучше руководствоваться принципом

"скупой платит дважды" и использовать испытанные и проверенные

огромным количеством хозяйств консерванты АИВ-3+ и АИВ 2000.

Таблица 2.2 Дозировки консервантов зерна.

|

Влажность

|

Дозировка

АИВ-3+

|

Дозировка

АИВ-2000

|

|

22-24%

|

4,5

литра/т

|

4

литра/т

|

|

24-27%

|

4

литра/т

|

3,5

литра/т

|

|

27-32%

|

3,5

литра/т

|

3

литра/т

|

|

>32%

|

3

литра/т

|

2,5

литра/т

|

На одну тонну зерна можно в качестве консерванта

вносить 10-30 л сыворотки, либо 3 -5 кг неразбавленной патоки.

Закладывание зерна на хранение. На хранение

закладывается плющеное зерно с внесенным в него консервантом. Перед началом

работ стены бункера выкладываются пленкой, если пол у бункера земляной, то его

тоже необходимо выложить пленкой.

а)

б)

Рисунок 2.6. а) бункер для хранения плющеного

зерна; б) заполненный бункер.

Стены и пол можно не выкладывать пленкой, если

они сделаны из бетона или другого материала, неподверженного гниению, а также

не пропускают воздух. Наполнение бункера начинают от дальней стенки (для

удобства можно перемещать вальцовую мельницу по ходу работ). Плющеное зерно

периодически трамбуется трактором (чем легче трактор, тем чаще необходимо

трамбовать зерно), основной принцип при уплотнении зерна - не допустить

образование "воздушных мешков" в массе зерна, потому что они в

будущем будут образовывать очаги гниения. Если плющение временно прекращается

(из-за погодных условий), и бункер не наполняется, корм накрывается

полиэтиленовой пленкой. На покрытие складываются, например, доски, чтобы оно

плотно прилегало к поверхности корма. Когда погода позволяет продолжать сбор

урожая, бункер опять открывается, плющение и силосование продолжаются. Если

работы в ночную смену не ведутся, то зерно также необходимо на ночь укрывать

пленкой. Зерно необходимо заложить по технологии за 7-10 дней, так что если у

Вас модель с невысокой производительностью лучше использовать технику

круглосуточно.

По окончании работ бункер накрывается

полиэтиленовой пленкой, и на покрытие складывается картон, пропитанный

отработанным маслом; это отпугивает грызунов (нельзя допускать попадание

отработанного масла в зерно). В качестве отпугивающего от грызунов средства

можно использовать поваренную соль. После покрытия на бункер складываются доски

поперек стен для ровного сжатия на краях. Затем на всю площадь укладывается

гнет, это может быть слой соломенных или сенных тюков, сухое плющеное зерно,

мешки с песком или землей из расчета 200-300 кг на метр квадратный. (Иначе под

пленку будет попадать воздух, что может привести к порче верхнего слоя зерна).

Можно покрыть плоский бункер и бурт землей с внешней стороны, это поможет

сохранить корм от воздействия низких температур. Посленаполнения бурта, его

уплотняют трактором и тщательно закрывают. На покрытие укладывают слой песка,

тюки с соломой и другой гнет.

Кормление плющеным зерном. Количество плющеного

зерна в рационе животных, как правило, хозяйство выбирает самостоятельно,

исходя из энергетической ценности и питательности полученного корма. Ямы с

силосованным зерном можно открывать не ранее, чем через три недели после

окончания закладки. Но, как правило, корма закладывать целесообразнее в июле,

когда зерно в восковой спелости, в августе и сентябре зерно плющится и

скармливается в количестве, равном дневному рациону. Открытие же ям начинать в

октябре месяце, когда уже весь урожай убран. Яма открывается с одной стороны.

Нужный объем кормов снимается с торца хранилища до дна, причем открытая

поверхность каждый день обновляется. Гнет снимают по ходу разборки хранилища,

так чтоб оставшийся груз оставался на месте. Корм не замерзает, так как более

половины из его массы - это сухое вещество, и даже замерзание не нанесет вреда.

Холодный корм ввозится в коровник утром и распределяется коровам вечером, а

вечером ввозится корм для утра. Никакой дополнительной работы не требуется. При

использовании данной технологии в рацион животных необходимо добавлять витамин

Е.

Преимущества использования технологии плющения

зерна с помощью вальцовых мельниц Murska.

· Плющеное зерно отлично усваивается

животными (рост усвояемости на Н15-20%);

· Повышаются удои молока и привесы

молодого поголовья (на 10 - 20%);

· Улучшаются качественные показатели

молока и мяса (содержание белков, жиров);

· Корм отлично поедается животными, т.

е. нет отходов при кормлении;

· Корм готов к скармливанию и он не

пылит;

· Уборка начинается в стадии высокой

спелости зерна при влажности 35 - 40%, когда питательная ценность зерновых

наивысшая, поэтому с 1га площади заготавливают больше корма;

· Урожай убирается на 2-3 недели раньше

обычных сроков, что важно для регионов с неустойчивым климатом;

· Не требуется сушка зерна,

следовательно, экономится

значительное количество энергии (дизельное

топливо, электроэнергия);

· Нет необходимости дробить зерно

после сушки, т.е. исключается одна из стадий приготовления кормов;

· Возможно выращивание более поздних и

урожайных сортов;

· Полегание зерновых не влияет на

уборку урожая;

· Избегаются потери от осыпания и от

птиц (особенно важно для гороха);

· Погодные условия не оказывают

решающего значения при комбайнировании;

· Не требуется предварительная очистка

вороха зерна после

комбайнов;

· Уменьшаются затраты труда и

снижается применение тяжелого ручного труда;

· Неравномерное созревание зерна не

затрудняет его обработку, используются и зеленые, и мелкие, и разрушенные

зерна;

· Требуется меньше капитальных

вложений (во-первых,уменьшается потребность в парке комбайнов из-за растяжения

сроков уборки урожая, во-вторых, сушильные камеры стоят дороже вальцовых

мельниц).

.3 Механизация

раздачи кормов

Кормораздатчик КТУ-10А тракторный универсальный

прицепной с кузовом объемом 10 м³ предназначен

для транспортировки и дозированной выдачи измельченной листостебельной массы,

силоса, сенажа, сена, кукурузы и т.п. на площадках или в помещениях коровников

с шириной кормового прохода не менее 2 м и высотой кормушек не более 0,75 м.

Прицепной раздатчик-смеситель РСП-10

предназначен для приема заданной дозы компонентов, смешивания,

транспортированияи раздачи полученной кормовой смеси в кормушки в помещениях с

шириной кормовых проходов не менее 2 м.

Раздатчик кормов ПТУ-10К используют для

транспортирования и раздачи зеленой массы, силоса, грубых кормов, как внутри

помещения, так и на выгульных площадках. Грузоподъемность его 4 т, вместимость

кузова-10 м3. Ширина кормового прохода для проезда кормораздатчика должна быть

не менее 2100 мм. Кормораздатчик универсальный тракторный КУТ-ЗА предназначен

для перевозки и раздачи в кормушки сухих, сочных, влажных кормов. Раздатчик

кормов мобильный малогабаритный РММ-Ф-6предназначен для транспортировки и

раздачи на одну сторону измельченных грубых, сочных кормов и кормосмесей. При

наличии специального бункера-дозатора ПРММ-5 можно раздавать и

концентрированные корма. Раздатчик может быть использован и для разбрасывания

измельченного подстилочного материала. Скорость передвижения при раздаче кормов

1-3 км/ч. Производительность 5-14 т/ч, норма выдачи корма 2,1-41,4 кг/м.

Техническая характеристика мобильных прицепных раздатчиков кормов представлена

в таблице 2.3.

Таблица 2.3. Техническая характеристика

мобильных прицепов кормов.

|

Показатели

|

ед.изм

|

ПТУ-10К

|

КТУ-10А

|

РММ-Ф-6

|

КУТ-ЗА

|

|

Грузоподъемность

|

Кг

|

3000

|

3300

|

1750

|

3000

|

|

Производительность

при выдаче: на одну сторону на две стороны

|

кг/м

|

6...60 -

|

5,2...7,2 2,6...3,6

|

2,1...41,4 1,05...20,7

|

до 54 -

|

|

Полезная

ёмкость бункера: без наставленных бортов с наставленными Бортами

|

м3

|

6 10

|

5,75 9,6

|

4,57...5 -

|

3 -

|

|

Колея

|

мм

|

1500

|

1600

|

1110...1542

|

1500

|

|

Дорожный

просвет

|

мм

|

360

|

300

|

310

|

265

|

|

Масса

|

кг

|

2080

|

2396

|

1490

|

1600

|

Агрегат кормоприготовительный

многофункциональный АКМ-9 - это универсальный прицепной измельчитель,

смеситель, раздатчик на колесах. Приготавливает полнорационную кормосмесь из

длинноволокнистого сена, соломы, силоса, комбикорма, пищевых добавок, минералов

для КРС. Обеспечивает кормом за смену от 800 до 2000 голов.

Автомобильный раздатчикАПС-10 предназначен для

откормочных площадок крупного рогатого скота и молочных комплексов, где ширина

проходов не менее 3 м.

Кормораздатчик боковой КРБ - 4,7 Предназначен

для раздачи измельченных грубых кормов на животноводческих фермах

крупнорогатого скота. Грузоподъемность его 4700 т, вместимость кузова-7,15 м3,

производительность 40т/ч.

Смеситель-кормораздатчик Trioliet Solomix 1 5/ZK

Смеситель предназначен для приготовления и раздачи полнорационных кормовых

смесей крупному рогатому скоту. Одношнековые смесители эффективно смешивают

различные компоненты (зеленую массу, силос, сенаж, рассыпное и прессованное

сено, солому, комбикорма, корнеплоды) с применением электронной системы

взвешивания. В стандартную комплектацию смесителя, в том числе входит

специальная воронка для минеральных добавок. Грузоподъемность его 1900 т, объем

смесительной камеры-5 м3,

Скребковый транспортер типа ТВК-80А - это

замкнутый контур, одна ветвь которого движется по дну кормушки, а другая - под

дном. На конце транспортера имеется приемный лоток, в который корма подаются из

тракторной тележки КТУ-10. Скребки транспортера захватывают порции кормов и

перемещают их вдоль всей кормушки. Как только кормушка заполнится, транспортер

останавливают. Производительность 5,8 т/ч обслуживает до 60 голов.

Кормораздатчик РКУ-200 предназначен для приема

корма из транспортных средств и последующей раздачи в сдвоенные бетонные

кормушки на откормочных фермах крупного рогатого скота на 200…500 голов. С его

помощью раздают предварительно измельченные грубые, сухие, сочные и влажные

корма. Корм раздается двумя подвижными платформами, находящимися над

параллельно расположенными двумя рядами кормушек.

Транспортер-кормораздатчик ленточный ТРЛ100

предназначен для раздачи кормов на животноводческих фермах и комплексах.

Используется как в составе поточных технологических линий, так и в качестве

самостоятельного механизма. Представляет собой передвижной ленточный конвейер,

смонтированный на стойках над кормушкой, с двусторонним подходом животных.

Управление работой кормораздатчика осуществляется с центрального пульта

управления в автоматическом или ручном ре жиме.

Ленточный кормораздатчик КЛО-75 служит для

раздачи силоса, сенажа, измельченных листостебельных, злаковых и бобовых трав,

резаной соломы, корнеплодов или кормовых смесей при одностороннем выходе

животных. Машина производит также уборку кормовых остатков. Ленту

кормораздатчика загружают мобильным кормораздатчиком типа КТУ10 или дозатором.

Устройство не загораживает поперечные скотопрогоны и не препятствует проходу

животных и людей, исключает попадание корма под ленту.

Транспортёр-раздатчик РВК-Ф-74 предназначен для

раздачи кормов внутри кормушек на фермах крупного рогатого скота. Он

представляет собой цепочно-ленточный конвейер с возвратно-поступательным

движением. Производительность 10 т/ч. Установленная мощность 5,5 кВт.

Подвесные кормораздатчики FW-100/200 и FW-FM

предназначены для раздачи концентрированных кормов на животноводческих фермах

крупного рогатого скота. Могут работать под управлением автоматизированной

системы управления стадом Alpro® или стандартной бортовой системы управления.

При односторонней раздаче кормов могут устанавливаться два дополнительных

контейнера для минеральных добавок. Особенно эффективно использовать в

животноводческих помещениях с узкими кормовыми проходами при привязном

содержании животных.Обслуживают до 500 коров.

Техническая характеристика стационарных

раздатчиков кормов представлена в таблице 2.4.

Таблица 2.4. Техническая характеристика

стационарных раздатчиков кормов.

|

ПОКАЗАТЕЛИ

|

ед.

изм.

|

ТВК-80А

|

РКУ-200

|

КЛО-75

|

ТРЛ-

100

|

|

Производительность:

|

|

-

|

1...10

|

10...120

|

10...120

|

|

при

механич. загрузке при ручной загрузке

|

т/ч

|

25,6

5,8

|

-

|

-

|

-

|

|

Мощность

электродвигателя

|

кВт

|

5,5

|

13,4

|

5,5

|

7

|

|

Скорость

движения тяговой цепи

|

м/с

|

0,44

|

0,5

|

1,5

|

1,6

|

|

Масса

машины с кормушкой

|

кг

|

3550

|

8834

|

1600

|

500

|

Раздатчик - измельчитель грубых кормов.

Одним из основных этапов подготовки к

скармливанию грубых кормов является технологический процесс измельчения.

Известны технологии приготовления и раздачи

грубых кормов из рулонов, включающие в себя следующее оборудование:

· погрузчик ПЭ-0,8Б, измельчающий

агрегат Т-150+ИРТ-165, кормораздатчик КТУ-10, агрегатируемый с трактором

МТЗ-80;

· самосвальное транспортное средство

для загрузки лотка питателя - измельчителя ЛИС-3,01, раздатчик КТУ-10,

агрегатируемый с трактором МТЗ-80.

Анализ данных технологий показал, что для них

характерны высокая энергоёмкость, металлоемкость, они требуют значительных

затрат труда, выполняют, как правило, одну или две операции, что неприемлемо в

условиях малых ферм и фермерских хозяйств.

Существует проблема совершенствования имеющихся

средств обеспечивающих выполнение ряда технологических операций: погрузки,

транспортировки, измельчения и дозировочной раздачи грубых кормов,

сформированных в рулоны.

Одним из перспективных направлений является

разработка технических средств, которые совмещали бы в себе несколько

технологических операций. Разработан раздатчик - измельчитель, который

позволяет раздавать грубые корма из рулонов с одновременным их измельчением

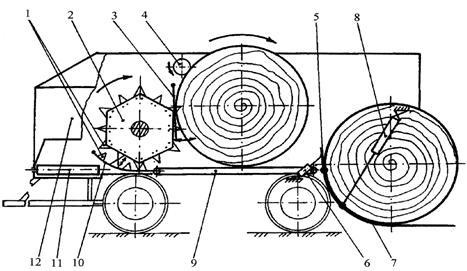

(рисунок 2.7.)

Рисунок 2.7 Раздатчик - измельчитель грубых

кормов: 1 - сегменты; 2 - измельчающий барабан; 3 - ограничительная решетка; 4

- поддерживающий вал; 5 - шарнир; 6,8 - гидроцилиндры; 7 - задняя стенка; 9 -

подающий транспортер; 10 - дека; 11 - выгрузной транспортер; 12-бункер.

Раздатчик - измельчитель грубых кормов,

сформированных в рулоны, состоит из бункера (12), в передней части которого

размещены выгрузной транспортер (11) и измельчающий аппарат с барабаном (2) и

противорежущей декой (10), установленной шарнирно. Это позволяет изменить зазор

между ними. Режущие и противорежущие элементы - сегменты (1). Со стороны

подающего транспортера (9), между измельчающим барабаном (2) и рулоном,

установлена ограничительная решетка (3), которая связана с бункером (12)

шарнирно. Это позволяет изменять рабочую длину сегментов (1), обеспечивая тем

самым регулирование толщины отделяемого слоя корма от рулона.

На боковых стенках бункера (12) закреплен

поддерживающий вал (4), который обеспечивает равномерное вращение рулона.

Задняя стенка (7) бункера (12) выполнена дугообразной и шарнирно связано с

рамой раздатчика. Она может поворачиваться относительно шарнира (5) с помощью

гидроцилиндров (6 и 8). Привод измельчающего аппарата, продольного и выгрузного

транспортеров осуществляется от вала отбора мощности трактора через карданную

передачу.

Для работы раздатчика - измельчителя грубых

кормов, сформированных в рулоны в режиме погрузчика, заднюю стенку (7) бункера

(12) предварительно опускают посредством гидроцилиндров (6 и 8) в нижнее

положение. Рулон накатывается на подающий транспортер (9). Аналогично загружают

на заднюю стенку (7) второй рулон и поднимают до фиксированного положения таким

образом, чтобы исключить взаимодействие первого рулона со вторым. В таком

положении раздатчик - измельчитель транспортируется к месту раздачи корма.

От вала отбора мощности трактора в работу

включаются измельчающий барабан и одновременно продольный и выгрузной

транспортера (9) с рулоном и поддерживающим валом (4) ,первый рулон приобретает

вращательное движение вокруг своей оси, при этом, не контактируя со вторым

рулоном. Сегменты измельчающего аппарата снимают слой кормового материала,

измельчают его и выбрасывают под действием центробежной силы и потока воздуха

на выгрузной транспортер, посредством которого грубый корм подается в кормушки

животных. Регулировка степени измельчения корма осуществляется поворотом деки

(10).

По мере измельчения и раздачи первого рулона,

посредством гидроцилиндров (6 и 8), задняя стенка (7) со вторым рулоном

поднимается в вертикальное положение, и второй рулон перекатывается на подающий

транспортер (9), который подает рулон к измельчающему аппарату. Процесс

измельчения и раздачи второго рулона

возобновляется аналогично тому, что было с первым.

Раздатчик - измельчитель, разработанный на

основе предложенной классификации, универсальный: он объединяет несколько технологических

операций, таких, как само погрузка, транспортировка, измельчение и дозированная

раздача корма, сформированного в рулоны.

Измельчитель - смеситель раздатчик кормов ИСРК -

12, предназначен для транспортировки, приготовления (доизмельчения и смешивания)

и раздачи кормовых смесей по заданной программе из различных компонентов, с

применением электронной системы взвешивания.

Кормораздатчик предназначен для использования

только внутри зоны фермы и не предназначен для передвижения по дорогам общего

пользования. Агрегатируется с колесными тракторами тягового класса 1.4

(МТЗ-80/82), имеющие вал отбора мощности, выводы электрооборудования и

пневмопривод тормозов. Для агрегирования с трактором МТЗ - 80/82 используется

специальное тягово - сцепное устройство (1323 - 2707050), поставляемое в

комплекте.

а)

б)

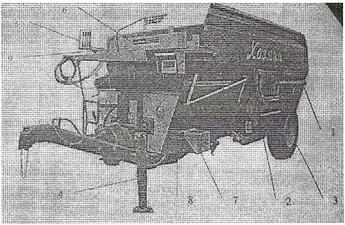

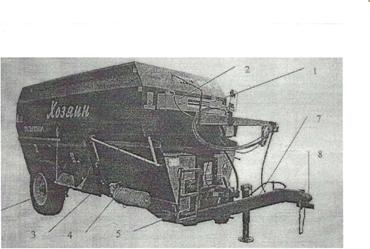

Рисунок 2.8. Кормораздатчик ИСРК-12.

Кормораздатчик (рисунок2.8. а) состоит из

тягового устройства, бункера (1), шнекового рабочего органа, весового

механизма, выгрузного скребкового транспортера (2), привода рабочих органов,

тормозной системы, гидросистемы, тормозной оси с колесами (3), пульта

управления рабочими органами (5), дисплея весового механизма (6).

Тяговое устройство - сварная конструкция, жестко

закрепленная на бункере и служащая для сцепки с тяговым органом трактора при

помощи серьги. На нем установлена регулируемая по высоте опорная стойка (4).

Бункер в горизонтальной плоскости имеет

прямоугольную форму, а вертикальной поперечной плоскости - призматическую с

расширением вверх. На передней стенке бункера (рисунок 2.8. б) закреплен бак

гидросистемы машины (2). Имеется также смотровая площадка и лестница для

подъема на площадку. Сзади бункера имеется решетчатое окно для возможности

загрузки вручную различных рассыпных добавок и премиксов

Слева по ходу кормораздатчика, в средней части

бункера (рисунок 2.8. а), установлен выгрузной скребковый транспортер с

гидроприводом (2). Угол наклона транспортера (высота выгрузки массы в кормушки)

регулируется гидроцилиндром. Норма выдачи кормосмеси регулируется шиберной заслонкой

выгрузного люка, открываемой с помощью гидроцилиндра. Величина открытия

шиберной заслонки контролируется визуально (рисунок 2.8. б.) по положению

рычага (3), связанного со штоком гидроцилиндра, и меткам, нанесенным на

специальной линейке (4), закрепленной на передней стенке бункера. В

транспортном положении транспортер поднимается вверх и фиксируется.

Справа по ходу кормораздатчика (рисунок 2.8. б)

в средней части бункера, также имеется выгрузной люк, из которого кормосмесь

попадает в выгрузной лоток (6). Подъем и опускание лотка производится вручную.

Регулировка нормы выдачи осуществляется так же, как и на выгрузном транспортере

при помощи шиберной заслонки.

В нижней призматической части бункера по его оси

установлено два смешивающих - измельчающих шнека. Для доизмельчения массы, по

всей длине витков шнеков установлены ножи с волнистой кромкой лезвия.

Для смешивания компонентов корма каждый шнек

имеет противоположную навивку витков, обеспечивающих транспортирование

смешиваемых компонентов в середину. В средней части шнеков имеется лопасти,

направляющие потоки массы вверх.

Привод рабочих органов кормораздатчика (рисунок

2.8. б) осуществляется от планетарного двухступенчатого реверсивного редуктора

(5), установленного в передней части бункера. Привод шнеков осуществляется

цепными передачами, а остальных рабочих органов - с помощью автономной

гидросистемы, включающей в себя гидронасос и гидромотор привода выгрузного

транспортера, гидроцилиндры привода шиберов и наклона транспортера, гидробак.

гидр распределитель, контрольные приборы и предохранительную арматуру. Передача

мощности от ВОМ к планетарному редуктору осуществляется карданным валом при

оборотах 540 минˉ1.

Весовой механизм состоит из нагрузочного

устройства, управляющего контроллера и коммутационных связей. Измерительная

система имеет ручной режим настройки, автоматический режим взвешивания с

высвечиванием показаний на индикаторе дисплея, блокировку системы взвешивания

при переездах агрегата к местам дозагрузки.

Система тормозная состоит из рабочего и стояночного

тормоза. Привод рабочего тормоза от пневмосистемы трактора, а стояночного

тормоза механический ручной. Тормоза барабанные.

Ходовая система представляет собой мост с

колесами. Балка моста с колесами соединяется с бункером.

Загрузка корма производится механическими

погрузочными устройствами, кормовые добавки можно загружать вручную через окно,

расположенное с задней стороны бункера.

После загрузки компонентов происходит

измельчение, и смешивание их двумя противоположно вращающимися шнеками с ножами

в течение 5-7 минут до получения однородной массы. Раздача кормосмесей

осуществляется при движении кормораздатчика вдоль кормушки или кормового стола,

путем открытия шиберной заслонки в выгрузном окне скребковым транспортером или

при помощи лотка.

Управление органами кормораздатчика, кроме

стояночного тормоза осуществляется из кабины трактора.

Рабочие органы, привод транспортера, открывание

и закрывание боковых заслонок осуществляются от гидросистемы кормораздатчика из

кабины трактора (рисунок 2.8. б) с помощью пульта дистанционного управления

(5).

Привод рабочих органов (шнеков) и гидросистемы

кормораздатчика осуществляется от ВОМ трактора.

Пневмопривод тормозов кормораздатчика подключен

к пневмоприводу трактора и управляется совместно с тормозами трактора.

Управление стояночным тормозом производится с

помощью винтового привода, установленного на раме кормораздатчика.

Основные технические характеристики

кормораздатчика представлены в таблице 2.5.

Таблица 2.5. Технические характеристики

кормораздатчика ИСРК-12.

|

Наименование

показателя

|

Значение

|

|

Индекс

Тип Грузоподъемность, т Вместимость бункера, м³ Привод

шнеков Частота вращения ВОМ Редуктор

|

ИСРК-12

полуприцеп 3,5 12 от ВМ трактора 540/1000 минˉ1 Двухскоростной

|

|

Продолжение

Таблицы 2.5

|

|

Частота

вращения шнеков при включении рукояти редуктора в положение

"медленно" Частота вращения шнеков при включении рукояти редуктора

в положение "быстро" Привод транспортера и задвижек Масса, кг, не

более Габаритные размеры, мм: длина ширина высота ширина колеи, мм Дорожный

просвет, мм Высота разгрузки поперечным транспортером (высота кормушки), мм

Шины Давление в шинах, МПа Весовой механизм: - наибольший предел взвешивания,

кг дискретность отсчета, кг Количество весовых стержней, шт Источник питания

автономный, аккумулятор Напряжение питания, В Транспортная скорость, км/ч: с

грузом, не более без груза, не более

|

15/26

*минˉ1 21/45* минˉ1 От автономной гидравлической системы

кормораздатчика 4500

6000

2000 2540 1680±50 420 700 295/80-R22,5 0,6+0,1 6000 1 3 6СТ44 12 8,0 12,0

|

|

Продолжение

Таблицы 2.5

|

|

Рабочая

скорость при раздаче кормов, км/ч, не более Обслуживающий персонал Срок

службы, лет, не менее Наработка на отказ, не менее Гидросистема

Гидрораспределитель: Тип Количество

на изделие, шт Номинальное давление, Мпа Номинальный расход, л/мин Насос: Тип

насоса Количество на изделие, шт Рабочий объем насоса, см Номинальная подача,

л/мин Давление настройки предохранительного клапана гидр распределителя, МПа

* частота вращения шнеков указана в зависимости от частоты вращения ВОМ

|

5

1 тракторист 10 400 золотниковый, секционный с ручным управлением 1 15 45

LP20.14 1 20 14.4 12

|

3. Технологический расчет оборудования

.1 Расчет линии раздачи корма

Определяем суточный расход каждого вида корма

[19]:

Gcyт=Ʃgi*ni, кг

где gj - суточная норма i-гo корма; ni -

количество дойных коров.

Количество корма, скормленного животным за сутки

равно:

сена Gc=2*600=1200 кг

сенажа Gceн=20*600=12000 кг

концентратов Gk=4*600=2400 кг

Общий расход кормов:

ƩGcyт=Gc+Gceн+Gк=1200+12000+2400=15600

кг

Разовая норма кормления всего поголовья за одно

кормление при равномерном распределении по кормушкам и двух кратном кормлении

равна:

Gpaз=Gcyт/2=15600/2=7800 кг

Определяем производительность раздачи корма по

формуле:

=Gpаз/tK=7800/1,2=6500

кг/ч

где tK=l,2 ч - время раздачи кормов при одном

кормлении, принятое на ферме.

Определяем необходимое количество мобильных

кормораздатчиков:

np=W/Wp , шт

где Wp - производительность

кормораздатчика, которая определяется исходя из типа выбранного кормораздатчика,

количества корма в его бункере и времени раздачи корма.

Выбираем мобильный кормораздатчик КТУ-10А

p=ν*ρ*φ*ηp/tц

,кг/ч

где ν =10m³ - емкость

бункера;

р=600 кг/м³ - плотность

корма в бункере;

ηр=0,75...0,8

- коэффициент использования времени раздачи корма;ц - время цикла

раздачи корма, зависящее от скорости транспортировки, от производительности

загрузочного механизма, времени раздачи корма при одном проезде вдоль ряда

кормушек, разности времени раздачи и времени переездов.

ц=

t3+tтp+tp*nnp+tпер+txx,

ч

где t3 - время, затрачиваемое на

погрузку;тp - время, затрачиваемое на подвоз корма от места

хранения;p - время, затрачиваемое на разгрузку корма при одном

проезде вдоль ряда кормушек;np - количество проездов, которое может

обеспечить одноразовая загрузка;nep - время, затрачиваемое на

переезд от одного ряда кормушек к другому;xx - время на переезд для

следующей загрузки (txx=0,6 ч).

Время, затрачиваемое на загрузку

кормораздатчика:

3=ν*ρ*η|/Wпoгp=l

0*600*0,8/6000=0,8 ч

где Wпогp - производительность погрузочного

механизма, для ПСК-5 Wпогp=6000 кг/ч

Время, затрачиваемое на подвоз корма, от мест

хранения определяем по формуле [19]:

Tтp=s/v=l/5=0,2 ч

где s=l км - дальность перевозки;=5 ...10 км/ч -

скорость передвижения.

Время, затрачиваемое на раздачу корма при одном

проезде вдоль ряда кормушек, определяем по формуле[19]:

tp=lк/vpaз=0,06/2=0,03

ч

где 1к - длина одного ряда кормушек,

равная произведению фронта кормления(1... 1,2) на количество животных(50

голов), 1к=1,2*50=60 мрaз=(l,3.. .3)км/ч - скорость

кормораздатчика при раздаче корма.

Количество проездов вдоль рядов кормушек,

которое может обеспечить одноразовая загрузка, определяем по формуле:

пр-(ν

* ρ * η) (gpacx*

m * кряд) = (10* 600*0, 8)/ (13 * 50*2) =3, 6 принимаю 4

где gрacx=13 кг - норма расхода корма

на одну голову;=50 голов - количество животных в одном ряду;

кряд=2 - количество рядов при

одновременной раздаче.

Время, затрачиваемое на переезд из одного ряда в

другой, принимаем равным 0,1 ч

Время цикла равно:

ц=0,8+0,2+0,03*3+0,1+0,6=1,79

ч

Производительность кормораздатчика будет равна:

p=10*600*0,8*0,75/1,79=2016

кг/ч

Необходимое количество кормораздатчиков находим

по формуле:

p=W/Wp=6500/2016≈3

шт.

. Сервисное обслуживание технологического оборудования

в животноводстве

.1 Организации системы ТО и ремонта машин в

животноводстве

Надежность работы оборудования во многом зависит

от его правильного использования, хорошей организации и качественного

проведения технического обслуживания агрегатов и механизмов. Ежедневное