Элементы толстопленочной технологии

Реферат

элементы толстопленочной технологии

Содержание

Введение

. Сварка

. Задачи и принципы микроэлектроники

(МЭ)

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Введение

Большинство элементов и компонентов ГИС с

успехом реализуется методами толстопленочной технологии. Рассмотрим основные

приемы формирования рельефа ПЛ и пассивных элементов таких схем.

В основе толстопленочной технологии лежит метод

трафаретной печати с последующим вжиганием паст для создания толстопленочных

элементов и проводников. Пасты обычно наносятся толстым слоем 25 -

50 мкм через специальный сетчатый трафарет. Для изготовления трафарета на

нижнюю поверхность капроновой или металлической сетки, натянутой с помощью

специального устройства, наносится светочувствительный состав (пигментная

бумага, пленочные фоторезисты или фоторезисты для валкового нанесения). Затем

методом фотолитографии получается заданный негативный рисунок схемы. Через

незаполненные задубленным светочувствительным составом участки сетчатого

трафарета паста продавливается на подложку в количествах, определяемых

размерами ячеек трафарета и толщиной светочувствительного слоя. Разрешающая

способность трафарета в основном ограничивается минимальными размерами ячеек.

Число изготовляемых трафаретов определяется числом наносимых технологических

слоев.

Для воспроизводимости процессов нанесения паст и

хорошего совмещения трафаретов необходимо прецизионное оборудование. Установка

для трафаретной печати имеет посадочное место для фиксированного крепления

диэлектрической подложки механическим способом или вакуумным присосом, а также

приспособление для крепления трафарета и его совмещения с подложкой. При

бесконтактном методе печати после укрепления подложки и трафарета между ними

устанавливается зазор порядка 0,5 - 0,75 мм ± 25 мкм,

зависящий от состава, назначения и вязкости пасты, заданной толщины наносимого

слоя и т.д. Неточное соблюдение размера зазора между трафаретом и подложкой от

платы к плате влияет на толщину полученного отпечатка и, следовательно, на

электрические характеристики элементов. Например, изменение зазора на 25 мкм

при формировании пленочного резиста может вызвать изменение его сопротивления

на 1 %. Толщина отпечатка и форма его поперечного сечения зависят от вязкости

пасты, равной обычно (150 - 200)×103

/сП. Существует также сложная зависимость между геометрическими размерами и

толщиной отпечатка, которая меняется в зависимости от видов паст, сеток и

характера технологического процесса.

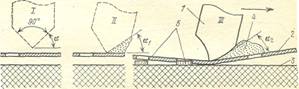

Процесс продавливания пасты через отверстия

трафарета с помощью ракеля схематически изображен на рис. 1.

Рис. 1

Римскими цифрами отмечено последовательное

положение ракеля: I

-

исходное положение; II

-

положение ракеля в контакте с подложкой; III

-

положение и форма ракеля в рабочем состоянии). Угол заточки ракеля обычно 90°; a

и a1

-

установочные углы порядка 30 - 45°; a2

-

угол атаки ракеля. На верхнюю поверхность трафарета 2 перед ракелем 1 наносят

слой пасты 4. Ракель равномерно перемещается вперед со скоростью 50 -

150 мм/с и прогибает трафарет до соприкосновения с подложкой 3. Давление ракеля

на пасту зависит от скорости его перемещения, формы и способа закрепления, от

вязкости пасты, размеров ячеек трафарета и т.д. По мере прохождения ракеля

трафарет возвращается в исходное положение. На подложке 3 остается слой пасты

5, воспроизводящий рисунок открытой части трафарета. Повышение давления ракеля

и увеличение натяжения сетки увеличивают толщину слоя. Повышение скорости

движения ракеля уменьшает толщину слоя. Геометрические размеры получаемых элементов

ограничены в основном размерами ячеек трафарета. Для повышения разрешающей

способности используют метод контактной печати с применением биметаллических

трафаретов. На рис. 2, а дано изображение части биметалллического трафарета; на

рис. 2, б - сечение трафарета вертикальной плоскостью.

Рис. 2

При изготовлении трафарета обычно

используют фольгу 2 бериллиевой бронзы толщиной » 50 мкм. На обе стороны фольги наносится

фоторезист и методом фотолитографии формируются на растровой стороне

изображение сетки, а на контактной -

точное позитивное изображение элемента. Затем на обе стороны наносится

электролитическим или химическим осаждением слой никеля » 10 мкм. После удаления

фоторезиста проводится двустороннее травление фольги при защите рисунка

несьемной маской 1 и 3 из никеля. Обычно рисунок сетки выполняется под углом

45° к краям изображения элемента, чтобы избежать совпадения перемычек 6 растра

с краями элемента 4 на контактной стороне и сохранить высокое разрешение.

Применяются сетки с шириной перемычки 50, 25 мкм и линейным размером ячейки 5

соответственно 100, 50 мкм, так как при меньших размерах ячейки и ширине

перемычек затруднено продавливание паст.

Недостатки метода: малая эластичность

масок трафаретов, ограничивающая их использование на подложках больших

размеров; отсутствие зазора между маской и подложкой, что требует, во избежание

смещения рисунка схемы, специального точного оборудования для вертикального

удаления маски.

При изготовлении микрополосковых

плат по толстопленочной технологии используются термостойкие подложки,

параметры которых при температуре вжигания паст не изменяются. Для лучшей

адгезии рекомендуется использовать шлифованные подложки из неорганических диэлектриков

с шероховатостью поверхности 0,5 -

0,75 мкм, а также полированные подложки при подборе соответствующих паст и

условий проведения технологического процесса, обеспечивающих минимальное

растекание пасты и хорошую адгезию.

В состав паст для толстопленочной

технологии входит не менее трех основных компонентов: функциональный материал - мелкодисперсный порошок с

размером частиц £ 2 мкм,

обеспечивающий заданные свойства пасты (металл, диэлектрик, резистивный

материал); стеклофаза (постоянное связующее) - специальные легкоплавкие стекла, обеспечивающие

при оплавлении скрепление частиц функционального материала и контакт пленки к

подложке; органическая связка (временное связующее) - органические растворители,

жидкие смолы, жироподобные вещества, воск и т.д. Органическая связка должна

полностью удаляться при сушке и вжигании паст и обеспечивать: длительное до

полугода хранение пасты без изменения ее вязкости, получение четкого отпечатка,

легкое удаление паст с трафарета при помощи растворителя. В зависимости от

функционального материала различают три основных типа паст: проводниковые,

диэлектрические и резистивные.

После нанесения на подложку

толстопленочных паст последние подвергаются сушке и вжиганию.

Последовательность нанесения резистивных, диэлектрических и проводящих паст

определяется режимом их вжигания: каждое последующее вжигание проводится при

температуре, более низкой, чем предыдущее, для уменьшения возможности

взаимодействия слоев. При вжигании используют конвейерные печи. Скорость

проведения процесса сушки паст тщательно подбирают, так как при быстром нагреве

выгорание органической связки может привести к разрушению пленки, а при

медленном выгорании в композиции может сохраняться углерод, наличие которого

способно привести к возникновению нежелательных реакций в пленке при

прохождении подложки через горячую зону печи.

После сушки пленок подложки

поступают в зону вжигания, где обеспечивает нагрев до 1000 ОС. Температура

вжигания и длительность пребывания подложки в высокотемпературной зоне зависят

от состава паст. В печи температура должна поддерживаться с точностью вплоть до

±1 ОС, так как, например, при вжигании резисторов изменение температуры на 1 ОС

может привести к изменению их сопротивления на 3 %. Вжигание можно проводить

как в открытой печи, так и в печах с ламинарным потоком газов (азот, инертные

газы и т.д.) В печах открытого типа с непрерывно движущейся конвейерной лентой

сложно поддерживать температуру с высокой точностью. После вжигания толщина

слоя паст составляет соответственно 12,5 -

30 мкм и подложки поступают в зону охлаждения.

Процесс изготовления толстопленочных

микрополосковых плат включает себя следующие основные технологические операции:

изготовление сменных сетчатых трафаретов; изготовление проводниковых элементов

и нижних обкладок конденсаторов с последующим вжиганием; последовательное

изготовление и вжигание дополнительной изоляции (например, при наличии

перекрещивания проводниковых слоев); изготовление и вжигание диэлектрических

слоев конденсаторов; изготовление и вжигание верхних обкладок конденсаторов;

изготовление и вжигание резистивных слоев; подгонка номиналов конденсаторов и

резисторов; герметизация резисторов.

Преимущества толстопленочной

технологии: высокая производительность, технологическая гибкость, простота

процесса; недостатки: более низкая разрешающая способность и точность

воспроизведения геометрических размеров по сравнению с тонкопленочной

технологией, трудность травления паст и т.д.

Получение слоев с малыми

геометрическими размерами элементов возможно при использовании

фоточувствительных паст. Другой способ повышения разрешающей способности

толстопленочной технологии -

использование травящихся паст: нанесение сплошного слоя паст, их сушка,

фотолитография и защита элементов схемы маской фоторезиста, струйное травление

(вымывание) пасты с пробельныx элементов схемы. Возможны также

различные варианты совмещения толстопленочной и тонкопленочной технологии,

например, с таким порядком операций: изготовление сменных сетчатых трафаретов;

нанесение сплошного тонкого проводящего слоя с помощью проводящей пасты методом

трафаретной печати или с использованием металлоорганических соединений (Ag или Аu) методом

центрифугирования; вжигание сплошного проводящего слоя; фотолитография с

последующим травлением для формирования тонкого проводящего рельефа;

формирование толстопленочных конденсаторов и резисторов; электролитическое

усилие проводящего рельефа; электролитическое или химическое осаждение

защитного покрытия.

Рассмотренные процессы обеспечения

электрических контактов (формирование проводящего рельефа) сегодня завершается

созданием гальванической связи с активными и пассивными элементами и

компонентами. Все реже приходится встречать пайку как элемент технологического

процесса, что является не только причиной его крайней токсичностью. Поэтому в

заключении напомним основные, наиболее прогрессивные способы получения

неразъемных соединений.

. Сварка

Сварка - технологический процесс

получения неразъёмного соединения элементов приборов, деталей (узлов)

конструкций машин и сооружений посредством местного разогрева (вплоть до

плавления), пластической деформации или совместным действием того и другого.

Суть сварки заключается в таком взаимном проникновении или сближении

свариваемых тел, при котором начинают действовать силы межатомного (межмолекулярного)

сцепления. По физическому состоянию материала в зоне соединения все

существующие способы сварки можно условно подразделить на сварку плавлением и

сварку давлением. При сварке плавлением материалы соединяемых деталей в зоне

сварки нагреваются до температуры плавления (Тпл) и в расплавленном состоянии

соединяются в одно целое в результате взаимного растворения. При сварке

давлением (с нагревом или без него) материалы свариваемых деталей под влиянием

внешних сдавливающих сил взаимно деформируются, образуя прочное соединение.

В электронной технике применяются:

сварка плавлением - дуговая,

аргонодуговая, плазменная, микроплазменная, электрон-но-лучевая и лазерная;

сварки давлением - контактная,

конденсаторная, холодная, ультразвуковая, термокомпрессионная и диффузионная.

Выбор того или иного способа сварки зависит от физико-химического свойства

свариваемых материалов, условий проведения сварки, от толщины соединяемых

деталей и конструкции соединения.

Дуговая сварка для нагрева

свариваемого материала до тпл использует электрическую дугу. Свариваемое

изделие (обычно металлическое) либо включается непосредственно в цепь

электрической дуги, выполняя роль одного из электродов; др. электрод может быть

плавящимся или неплавящимся (плавящиеся электроды по химическому составу обычно

близки к свариваемому металлу; неплавящиеся электроды изготовляют

преимущественно из угля, графита или вольфрама), либо косвенно, не будучи

включенными в электрическую цепь нагревается дугой между двумя неплавящимися

электродами. При косвенном действии электрической дуги нагрев менее интенсивен

чем при дуге прямого действия, но зато этим способом можно сваривать

неэлектропроводные материалы, например, стекло, керамику, пластмассу. Часто

сварку производят в атмосфере аргона, гелия или двуокиси углерода главным

образом для предотвращения интенсивного окисления свариваемых материалов

кислородом воздуха при их нагреве.

Аргонодуговая сварка - разновидность дуговой

сварки, при которой электрическая дуга свободно горит в атмосфере аргона (или

гелия). Применяется для сварки главным образом металлов и сплавов (нержавеющих

и жаропрочных сталей, латуней, бронз, титановых и алюминиевых сплавов и др.);

толщина свариваемых деталей -

от десятых долей до нескольких десятков мм. При таком способе сварки получаются

вакуумплотные высокопрочные швы.

Плазменная сварка - особый вид дуговой сварки,

при которой используется высокоионизированная электрическая дуга с

принудительно обжатым столбом (шнуром), в результате чего значительно

увеличивается концентрация тепловой энергии на небольшом участке поверхности

свариваемого материала, повышается напряжение дуги и резко возрастает

температура (до 40000 ОC). Плазменная сварка производится с

помощью плазмотрона, в котором рабочий газ (водород, азот, аргон, гелий и т.д.)

превращается в плазму, движущуюся с высокой скоростью и большим запасом

энергии. Плазменная сварка применяется для соединения листовых и проволочных

материалов, из нержавеющей и жаропрочной стали, алюминия, титана и их сплавов.

Микроплазменная сварка -

разновидность плазменной сварки; отличается малым значением сварочного тока

(0,1 - 40 А). В

качестве плазмообразующего газа чаще всего используется смесь аргона с

водородом. Микроплазменной сваркой можно сваривать листовой материал толщиной

от 0,01 мм из нержавеющей стали, никеля, ковара, титана, молибдена, вольфрама и

др. металлов и сплавов. Применяется при герметизации корпусов электронных

приборов, для соединения сильфонов, миниатюрных трубопроводов, корпусов реле,

термопар, металлических тканей и т.п.

При электронно-лучевой сварке в

результате бомбардировки электронами свариваемой поверхности практически вся их

кинетическая энергия преобразуется в тепловую. Электронный луч может быть

сфокусирован на очень малой площади (10-5 мм2), что позволяет применять этот

способ сварки в технологии микроэлектроники, а также при герметизации

металлосткеклянных корпусов ЭВП, для сварки тугоплавких, химически активных и

разнородных материалов, изделий из стали и высокопрочных сплавов на основе

алюминия.

Лазерная сварка обеспечивается

когерентным световым лучом, создаваемым лазером. Современные лазерные установки

могут создавать на облучаемой поверхности плотность потока излучения света 108

Вт/см2; при таких условиях все известные материалы не только плавятся, но и испаряются.

Лазерная сварка позволяет сваривать материалы с различными теплофизическими

характеристиками в труднодоступных местах в любой оптически прозрачной среде.

Такой способ сварки применяется для соединения малогабаритных элементов

электронных приборов с выводами (при этом исключается возможность разрушения

стеклоспаев), для соединения обмоточных проводов, герметизации корпусов и т.д.

Контактная сварка - особый вид сварки, при

которой высококонцентрированный местный нагрев обеспечивается электрическим

током в местах контакта соединяемых тел. Разогретые и часто оплавленные тела

сдавливаются или осаживаются, в результате чего образуется прочное соединение.

К контактной сварке относят стыковую сварку оплавлением, точечную роликовую и

др. В микроэлектронике чаще всего применяется точечная односторонняя сварка,

например при соединении весьма тонких проводников (круглых или плоских) со

сравнительно массивными металлическими деталями; посредством точечной сварки

сдвоенным или строенным электродом приваривают проводники диаметром 20 - 250 мкм из серебра, золота,

меди и др. металлов к тонким плёнкам на керамических подложках. Односторонняя

роликовая сварка коническим электродом применяется главным образом для

герметизации металлостеклянных и металлокерамических корпусов микросхем.

Конденсаторная сварка - разновидность контактной

сварки, при которой для нагрева используется импульс тока разряда батареи

конденсаторов. Преимущество конденсаторной сварки по сравнению с др. способами

сварки -

незначительная потребляемая мощность (0,1 -

0,2 кВт). Продолжительность импульса сварочного тока несколько мс, что

позволяет сваривать металлические полосы или ленты толщиной до 0,005 мм.

Конденсаторная сварка используется для присоединения выводов к подложке

микросхем, соединения тонких пленок, элементов электровакуумных приборов,

электроизмерительных приборов и др.

Холодная сварка осуществляется за

счёт пластической деформации без дополнительного нагрева. Для получения

прочного соединения посредством холодной сварки необходимо обеспечить точную

подгонку соединяемых деталей, высокую чистоту свариваемых поверхностей и

требуемую степень деформации, которая зависит от физико-химических свойств

свариваемых материалов. Этот способ сварки достаточно универсален, он

используется для соединения металлических изделий (проволоки, стержней, полос,

тонкостенных оболочек) и деталей из неметаллических материалов (смолы,

пластмассы, стекла и т.п.).

Ультразвуковая сварка основана на

использовании механических колебаний с частотой 15 - 170 кГц. При таком способе

сварки к местам соединения свариваемых поверхностей с помощью волновода или

посредством металлического стержня подводят ультразвуковые (УЗ) колебания,

возбуждаемые магнитострикционным преобразователем. При УЗ сварке прочное

соединение образуется при совместном воздействии на свариваемые детали

механических колебаний и небольших сдавливающих усилий. Этот метод позволяет

соединять фольгу со стеклом и керамикой, сваривать между собой листы фольги из

чистого алюминия, меди, серебра и золота, а также тонкие проволочки из этих

металлов и их сплавов с металлическими плёнками и полупроводниковыми

материалами. Кроме того, с помощью УЗ можно получить сварные соединения из

ниобия, вольфрама и молибдена, из многих термопластичных полимеров, в частности

полистирола. Ультразвуковая сварка применяется для выполнения монтажа гибкими

проводниками, присоединения кристалла к корпусу полупроводникового прибора,

беспроволочного монтажа интегральных схем, присоединения плоских выводов к

кремниевым кристаллам диодов.

Термокомпрессионная сварка

производится с нагревом свариваемых материалов и последующим сжатием их. При

таком способе сварки один из свариваемых материалов должен обладать достаточно

высокой пластичностью.

Диффузионная сварка основана на

использовании явления диффузии. Выполняется в вакууме при разряжении 1 - 10 мПа с нагреванием места

сварки до 0,4 - 0,8 от

температуры плавления свариваемых материалов; при сварке разнородных материалов

температуpa нагрева

определяется по Тпл менее тугоплавкого материала. Сварка происходит за счёт

взаимной диффузии атомов в поверхностных слоях соединяемых деталей с тщательно

защищёнными и пригнанными поверхностями. Таким способом можно сваривать

большинство твёрдых материалов -

как однородных, так и разнородных. При соединении трудно свариваемой пары

материалов используется промежуточная прокладка. Диффузионная сварка

обеспечивает вакуумплотные, термостойкие и вибропрочные соединения при

сохранении высокой точности, формы и геометрических размеров изделия; широко

применяется при cварке термокомпенсаторов кристаллов,

катодных ножек, замедляющих систем и др. узлов и элементов электронных

приборов.

Сегодня мы все реже сталкиваемся с отдельными

пассив-ными и активными элементами, поскольку собрать из них достаточно сложную

систему, выполняющую значимое функциональное преобразование входного или

принимаемого сигнала не реально.

Все чаще нам приходится решать проблемы с

привлечением оптотехники, фотоники, а теперь и нанотехнологии. Поэтому,

завершая рассмотрение курса, обратимся к основным задачам, решаемым

интегральной электроникой.

. Задачи и принципы микроэлектроники (МЭ)

МЭ как исторический этап развития электроники

характерна органическим единством физических, технологических (точнее,

конструктивно-технологических) и схемотехнических аспектов. Поэтому разработка

ИС требует знаний и физиков-технологов (разработчиков отдельных

полупроводниковых приборов), схемотехников (разработчиков функциональных узлов

из элементарных радиодеталей) и ряда других.

Именно МЭ - является сегодня основным

направлением развития электроники и обеспечивает принципиально новый путь

решения назревших задач в освоении космоса и океанских глубин, атомной

энергетики и вычислительной техники, автоматизации производства, радиовещании и

телевидении, в изучении живых организмов и т.п. Основой этого мощного научного

направления следует считать электронику - это область науки, техники и

производства, охватывающая исследования и разработку электронных приборов и

принципов их использования и микроэлектронику - это раздел электроники,

охватывающий исследования и разработку интегральных микросхем и принципов их

применения качественно нового типа электронных приборов.

Таким образом, интегральная микросхема - (или

просто ИС) - есть совокупность взаимосвязанных компонентов (транзисторов - Vт,

диодов - Vд, конденсаторов -

С, резисторов - R и т.п.),

изготовленная в едином технологическом цикле (одновременно), на одной и той же

(несущей конструкции) подложке, представляющее конструктивно законченное

изделие электронной техники и выполняющее определенную функцию преобразования

информации. (Если в состав ИС входят однотипные компоненты, то ее называют

сборной или набором соответствующих компонентов V,

C, R).

Компоненты, которые входят в состав ИС называют элементами ИС или интегральными

элементами, в отличие от дискретных компонентов и соответственно дискретных

схем.

В основе развития электроники лежит непрерывное

усложнение функций, выполняемых радиоэлектронной аппаратурой (РЭА). На

определенном этапе решение задач в дискретном схемотехническом варианте

становится невозможным.

Пример: Требуется создать РЭА, содержащее 108

компонентов.

Пусть средняя мощность элемента (1980 г) 15 мВт,

размеры с учетом соединения 1 см3, масса 1 г, цена 50 коп, вероятность отказа

10-5 ч-1.

Результат: Мощность РЭА 1,5 МВт, габариты 100

м3, масса 100 т, стоимость (без учета труда) 50 млн. руб.

Такая разработка нерациональна для народного

хозяйства, выделяемая мощность не может быть рассеяна в указанном объеме, срок

исполнения 10 чел./лет, а средняя частота отказа 103 ч-1, т.е. около 1 отказа

за 3 секунды - т.е. устройство неработоспособно.

Задача может быть решена лишь методом

микроэлектроники, основополагающая идея которой - интеграция компонентов -

зародилась еще в недрах дискретной транзисторной техники.

В процессе развития МЭ, начиная с 1980 г.,

номенклатура ИС непрерывно изменялась. При этом отдельные типы ИС нередко

рассматривались как альтернативные, т.е. исключающие все другие. Сегодня каждый

из основных типов ИС занял свое место, относительно стабильное.

По способу изготовления и получаемой при этом

структуре различают два принципиально разных типа интегральных схем:

полупроводниковые и пленочные.

Полупроводниковые ИС - это микросхема, элементы

кото-рой выполнены в приповерхностном слое полупроводниковой подложки. Эти ИС

составляют основу современной МЭ рис. 3.

Пленочная ИС - это микросхема, элементы которой

выполнены в виде разного рода пленок, нанесенных на поверхность диэлектрической

подложки. В зависимости от способа нанесения пленок и связанной с этим их

толщиной различают тонкопленочные (толщиной пленок до 1 - 2 мкм) и

толстопленочные ИС (толщина пленок 10 - 20 мкм и более).

Рис. 3

Поскольку пленочная технология не позволяет

получить активные элементы (со стабильными параметрами) типа транзисторов, то

пленочные ИС содержат только пассивные элементы (резисторы, конденсаторы и

т.п.). Чтобы преодолеть эти ограничения, пленочную ИС дополняют активными

дискретными компонентами, располагая их на той же подложке и соединяя с

пленочными элементами. Тогда получается смешанная пленочно-дискретная ИС - ее

называют гибридной.

Гибридная ИС (ГИС) - это микросхема, которая

представляет собой комбинацию пленочных пассивных элементов и дискретных

активных компонентов, расположенных на общей диэлектрической подложке.

Дискретные элементы, входящие в состав ИС называют навесными. В качестве

навесных элементов могут служить и полупроводниковые ИС, т.е. компоненты

повышенной функциональной сложности.

Существует и еще один тип «смешанных» ИС, в

которых сочетаются полупроводниковые и пленочные интегральные элементы, так

называемые совмещенные.

Совмещенная ИС - это микросхема, у которой

активные элементы выполнены в приповерхностном слое полупроводникового

кристалла (как у полупроводниковой ИС), а пассивные нанесены в виде пленок на

предварительно изолированную поверхность того же кристалла (как у пленочных).

Такие схемы выгодны в случае, когда необходимы

высокие номиналы и высокая стабильность сопротивлений и емкостей, эти

требования легче обеспечить с помощью пленочных элементов, чем с помощью

полупроводниковых.

Во всех типах ИС межсоединения осуществляются с

помощью тонких металлических полосок. Процесс нанесения соединительных полосок

называют металлизацией, а сам «рисунок» межсоединений - металлической

разводкой.

Степень интеграции ГИС может быть очень высокой.

Существуют большие ГИС (БГИС), что означает использование в ГИС в качестве

навесных компонентов не отдельных транзисторов, а целых ИС. Поэтому

функциональные возможности БГИС могут значительно превосходить отдельные ИС и

даже БИС.

Остановимся на полупроводниковых ИС, т.к. они,

как показано выше, могут выступать и в качестве отдельных навесных элементов

ГИС.

В настоящее время различают два класса

полупровод-никовых ИС: биполярные ИС и МДП ИС (их сочетание на одном кристалле

является особым случаем). Технология полупроводниковых ИС обоих классов

основана на легировании полупроводниковой (кремниевой, GaAs)

пластины поочередно донорными и акцепторными примесями, в результате чего под поверхностью

образуются тонкие слои с разным типом проводимости и р-n-переходы

на границах слоев. Отдельные слои используются в качестве резисторов, а р-n-переходы

- в диодных и транзисторных структурах.

Основным элементом биполярных ИС является n-р-n-транзистор:

на его изготовление ориентируются весь технологи-ческий цикл. Все другие

элементы должны изготавливаться по возможности, одновременно, без

дополнительных технологических операций. Так, резисторы изготавливаются

одновременно с базовым слоем n-р-n-транзистора

и поэтому имеют ту же глубину, что и базовый слой. В качестве конденсаторов

используются обратносмещенные р-n-переходы,

в которых слои соответствуют коллекторному слою n-р-n-транзистора,

а слои р- базовому. Для биполярных ИС существуют 5 различных способов включения

транзистора в качестве диода (эмиттерный переход, коллекторный переход, база и

параллельное соединение эмиттера коллектора, соединение эмиттер с базой и

коллектор, соединенные коллектор с базой и эмиттер). В логических схемах широко

используются динамические нагрузки в виде указанных элементов в качестве

резисторов.

Характерная особенность полупроводниковых ИС

состоит в том, что среди их элементов отсутствуют катушки индуктивности и тем

более трансформаторы. Это объясняется тем, что до сих пор не удалось

использовать в твердом теле какое-либо физическое явление, эквивалентное

электромагнитной индукции.

Размеры кристаллов у современных

полупроводниковых ИС лежат в пределах 1,5х1,5 мм2 до 6х6 мм2, она определяется

сложностью реализуемой ИС (для БИС и СБИС площадь может быть в десятки раз

большей). Понятно, что при одной и той же площади кристалла увеличить число

элементов можно, уменьшая их размеры и расстояния между ними.

Функциональную сложность ИС принято

характеризовать степенью интеграции, т.е. количеством элементов (чаще всего

транзисторов) на кристалле. В 2000 - 2005 г.г. максимально достигнута степень

интеграции (5 - 10)×107 элементов на кристалле. Ее

рост - одна из главных тенденций в микроэлектронике. Применяемые при

изготовлении интегральных микросхем технологические процессы имеют групповой

характер, т.е. одновременно изготавливается большое число микросхем.

Для количественной характеристики степени

интеграции иногда используют условный коэффициент k

= lgN, где N

- степень интеграции. Если k

≤

1, схему называют простой ИС, если 1 < k

≤

2 - средней ИС или СИС, если 2 < k

≤

3 - большой ИС или БИС, а если k

> 3 - сверхбольшой ИС или СБИС.

Кроме степени интеграции используют еще такой

показатель, как плотность упаковки - количество элементов на единицу площади

кристалла. Этот показатель, который характеризует главным образом уровень

технологии, в настоящее время составляет > 10000 - 100000 элем./мм2.

Особенности ИС как нового типа электронных

приборов:

ИС самостоятельно выполняет законченную, часто

весьма сложную функцию (усилить, преобразовать, запомнить…).

Функциональная сложность ИС не отражается на

основных показателях (надежность, стоимость…) [все элементы выпол-няются в

едином технологическом цикле и количество операций не больше чем для выполнения

одного самого сложного прибора].

ИС состоит преимущественно из активных элементов

работающих и в качестве пассивных (R,

C, Vд).

Так как в ИС расстояние между соседними

элементами 0,2 - 5 мкм, то все параметры взаимосвязаны - коррелированны

(определены едиными электрофизическими свойствами материалов).

В процессе развития МЭ появилось немало

специфических элементов ИС, которые не имеют аналогов в транзисторной

схемотехнике и выпускаются в качестве дискретных полупровод-никовых приборов

(многоэмиттерный транзистор, ПЗС, флэшь память и др.). ИС, в которых

используются такие элементы, не могут быть даже промоделированы на дискретных

компонентах.

Обозначения ИМС

Каждый конструктивно-технологический вариант ИС

согласно ОСТ 11.073.915-80 имеет следующие обозначения: 1, 5, 6, 7 -

полупроводниковые, 2, 4, 8 - гибридные, 3 - пленочные и некоторые др. ИМС

(например, вакуумные, керамические).

По функциональному назначению ИМС подразделяют

на группы (Г - генераторы, Д - детекторы, К - коммутаторы и ключи, Л -

логические элементы, М - модуляторы, Н - наборы элементов, П - преобразователи

сигналов, Е - схемы источников вторичного питания, Б - схемы задержки, С -

схемы сравнения, Т - триггеры, У - усилители, Ф - фильтры, А - формирователи

импульсов, Р -схемы запоминающих устройств, И - схемы цифровых устройств, В -

схемы вычислительных устройств, Ц - фоточувствительные схемы с зарядовой

связью, Х - многофункциональные схемы). В пределах каждой подгруппы ИМС

подразделяют на виды, каждому из которых присвоена определенная буква; т.о.

сочетание двух букв в обозначении ИМС характеризует ее вид и подгруппу

(например, ГС - генератор гармонических сигналов, ЛИ - логические элементы, И,

ИР - наборы резисторов, УВ - усилители, ВИ, ВМ - микропроцессоры, ВЕ - микро

ЭВМ, ВУ - схема микропрограммного устройства, ВТ - микрокалькуляторы и др.)

Обозначение ИС состоит из следующих элементов:

первый элемент - цифра, означающая группу, второй элемент - три цифры (от 000

до 999) или две (00 - 99), означающие порядковый номер разработки серии ИМС,

третий элемент - две буквы, обозначающие подгруппу и вид ИМС, четвертый элемент

- условный номер разработки ИМС по функциональному признаку в данной серии. ИС

выпускаются в составе серии, т.е в совокупности нескольких видов ИМС, имеющих

единое конструктивно-технологическое исполнение и предназначенных для

совместного применения в аппаратуре. Два первых элемента относятся к

обозначению серии (всего 3 цифры). Например, ИМС синхронизации

микропроцессорного комплекса серии 1800 с порядковым номером 2 ее разработки в

данной серии (по функциональному признаку) имеет обозначение 1800 ВБ2, ИМС

логического элемента И-НЕ, открывающего перечень схем широкого распространенной

серии 133, - обозначение 133ЛА1.

При необходимости в конце условного обозначения

указываются дополнительной буквой (от А до Я, кроме 3, М, О, Т, Ш, П, Ч, Ы, Ъ)

отличительные особенности одного вида ИМС от другого по электрическим

характеристикам.

Для ИМС, используемых в устройствах широкого

применения, в начале обозначения добавляется буква К: К1800 ВБ1, К133ЛА1.

Для бескорпусных ИМС в состав обозначения вводят

дополнительно два элемента: букву Б в начале обозначения и цифру (от 1 до 6) в

конце. Цифра характеризует конструктивное исполнение бескорпусных ИМС: 1 - с

гибкими выводами; 2 - с ленточными выводами и выводами, выполненными на

диэлектрической пленке; 3 - с жесткими (шариковыми или столбиковыми) выводами;

4 - на общей подложке, не разделенные друг от друга; 5 - то же, что и 4, но

разделенные; 6 - кристаллы с контактными площадками без выводов. Например: Б

106ЛБ1А-1 - полупроводниковая ИМС серии Б106-1 (логический элемент И-Не/ИЛИ-Не)

в бескорпусном исполнении с гибкими выводами.

При переводе серии микросхем для исполнения в

более дешевом пластмассовом корпусе в начале обозначения ставят букву Р.

Например, при переводе микросхем серии 140 в металлическом корпусе на

пластмассовый корпус 201.14-1 серию стали обозначать Р140. При этом ИМС операционного

усилителя, входящего в эту серию, имеет обозначение Р140УД1А.

Для обозначения ИМС повышенного качества перед

цифровым обозначением серии указывают буквы ОС (а при их малом выпуске - буквы

ОСМ).

Для микросхем, поставляемых на экспорт (шаг

выводов 1,27 или 2,54 м), в начале обозначения добавляют букву Э. Например,

полупроводниковая логическая ИМС серии К1500 (логический элемент И-НЕ) в

экспортном исполнении имеет обозначение ЭК1500ЛА1.

Библиографический список

трафаретный печать плата микросхема

1.

Пасынков В. В., Сорокин В. С. Материалы электронной техники. -М.: Высшая школа,

1986.

.

Богородицкий Н. П., Пасынков В. В., Тареев Б. М. Электротехнические материалы.

-Л.: Энергоатомиздат, 1985.

.

Справочник по электротехническим материалам/Под ред. Ю. В. Корицкого, В. В.

Пасынкова, Б. М. Тареева. -Л.: Энергоатомиздат. Т. 1-1985. Т. 2-1987, Т.

3-1988.

.

Электрорадиоматериалы/Под ред. Б. М. Тареева. -М.: Высшая школа, 1978.

.

Горелик С. С., Дашевский М. Я. Материаловедение полупроводников и диэлектриков.

-М.: Металлургия, 1988.

.

Киттель Ч. Введение в физику твердого тела: Пер. с англ/Под ред. А. А. Гусева.

-М.: Наука, 1978.

.

Ормонт Б. Ф. Введение в физическую химию и кристаллохимию полупроводников/Под

ред. В. М. Глазова. -М.: Высшая школа, 1982.

.

Тареев Б. М. Физика диэлектрических материалов. -М.: Энергоиздат, 1982.

.

Преображенский А. А., Бишард Е. Г. Магнитные материалы и элементы. -М.: Высшая

школа, 1986.

Мишин

Д. Д. Магнитные материалы. -М.: Высшая школа, 1981.

.

Ван Флек Л. Теоретическое и прикладное материаловедение/Пер. с англ. О. А.

Алексеева. -М.: Атомиздат, 1975.

.

Курносое А. И. Материалы для полупроводниковых приборов и интегральных

микросхем. -М.: Высшая школа, 1980.

.

Антипов Б. Л., Сорокин В. С., Терехов В. А, Материалы электронной техники: Задачи

и вопросы. -М.: Высшая школа, 1990.

.

Шалимова К. В. Физика полупроводников. -М.: Энергоиздат, 1982.

.

Калитиевский Н.И. Волновая оптика. -М.: Высшая школа, 1978.

.

Сивухин Д.В. Курс общей физики. Оптика. Т.4. -М.: Наука, 1985.

.

Современная кристаллография. Т.3. Образование кристаллов/ Чернов А.А. и др.

-М.: Наука, 1980.

.

Современная кристаллография. Т.4. Физические свойства кристаллов/ Шувалов П.А.

и др. -М.: Наука, 1981.

.

Меланхолин Н.М. Методы исследования оптических свойств кристаллов. -М.: Наука,

1970.

.

Гонда С., Сэко Д. Оптоэлектроника в вопросах и ответах. -Л.: Энергоатомиздат,

1989.

.

Ярив А., Юх П. Оптические волны в кристаллах. -М.: Мир, 1987.

.

Демкина Л.И. Физико-химические основы производства оптического стекла. -Л.:

Химия, 1976.

.

Асадов Х.А., Касимов Ф.Д., Червяков Г.Г. Материалы и элементы оптоволоконных

линий и каналов связи. Учебное пособие. - Баку: Мутарджим, 2006. - 152 с.

.

Технология СБИС /Под ред. С. Зи; Пер. с англ. под ред. Ю.Д. Чистякова. -М.:

Мир, 1986.

.

Бушминский И.П., Морозов Г.В. Технология гибридных интегральных схем СВЧ. -М.:

Высш.шк., 1980.

.

Материалы микроэлектронной техники: Учебное пособие для вузов /В.М. Андреев,

М.Н. Бронгулеева, С.Н. Дацко, Л.В. Яманова; Под ред. В.М.Андреева. -М.: Радио и

связь, 1989.

.

ВОЛС: волоконно-оптические линии связи. Справочное пособие. -М.: Сов. Радио

1990.

.

Славинский О.К., Царенков В.С., Эйдинов Ю.М. Констукция толстопленочных и

тонкопленочных устройств СВЧ. - В кн.: Проектирование и исследование

радиоэлементов. // Труды РТИ АН СССР. - 1978. Вып. 32. - С. 40 - 47.

.

Справочник по расчету м конструированию СВЧ полосковых устройств/ С.И.Бахарев,

В.И. Вольман, Ю.Н. Либ и др.; Под ред. В.И. Вольмана. -М.: Радио и связь, 1982.

- 328 с.

30.

ГОСТ 21702-76. Устройства СВЧ. Полосковые линии: Термины и определения.

.

Микроэлектронные устройства СВЧ / Н.Т. Бова, Ю.Т. Ефремов, В.В. Конин и др.

-Киев: Техника, 1984. - 184 с.

.

Малышев В.А. Бортовые активные устройства сверхвысоких частот. -Л.:

Судостроение, 1990. - 264 с.

.

Червяков Г.Г., Осадчий Е.Н. Элементы и приборы полупроводниковой электроники.

-Таганрог: Изд-во Технологического института ЮФУ, 2007. - 282 с.