Расчет механизма вылета стрелы башенного крана КБ0–7507. АХЛ с разработкой цилиндрического кранового редуктора

Расчет механизма вылета стрелы башенного крана КБ0-7507. АХЛ с

разработкой цилиндрического кранового редуктора

Введение

башенный кран тяговой тормоз

Башенный кран - поворотный кран

стрелового типа со стрелой, закреплённой в верхней части вертикально

расположенной башни.

Башенные краны, являясь

универсальными монтажными машинами, применяются для монтажа высоких и

протяженных сооружений там, где могут быть использованы стреловые самоходные

гусеничные и пневмоколесные краны.

Основное назначение башенного крана

- обслуживать территорию строительных площадок зданий и сооружений, складов,

полигонов, погрузка и разгрузка материалов с транспорта - при выполнении

строительно-монтажных и погрузочно-разгрузочных работ. При этом башенным краном

производятся рабочие движения: изменение вылета, подъём стрелы, поворот и

передвижение крана. Изменение вылета стрелы, в зависимости от её типа,

производится либо подъёмом или опусканием стрелы, либо перемещением грузовой

тележки вдоль стрелы. Подъём грузов осуществляют при помощи грузовой лебёдки,

грузового каната и крюковой обоймы. Поворотная часть крана вращается

относительно неповоротной при помощи поворотного механизма. Они связаны

опорно-поворотным устройством (сокр. ОПУ), которое передаёт вертикальные и опрокидывающие

нагрузки от поворотной части на неповоротную - ходовую раму.

Основные механизмы башенных кранов

оснащены специальными устройствами безопасности, называемыми ограничителями,

которыми оснащены: механизм подъёма груза, поворота крана, передвижения грузовой

тележки и подъёма стрелы. Управление этими механизмами крана осуществляется

крановщиком из кабины управления, которая, как правило, устанавливается в

верхней части конструкции башни.

Целью курсовой работы является

рассмотрение основных принципов работы башенного крана. Исходя из указанной

цели, можно выделить частные задачи, поставленные в курсовой работе:

на основе анализа литературы дать

характеристику башенным кранам;

изучить особенности работы

оборудования;

рассчитать механизм вылета стрелы

башенного крана

Объектом исследования в курсовой

работе является непосредственно башенный кран.

Предметом исследования в курсовой

работе являются теоретические основы проектирования.

Данная курсовая работа призвана

закрепить и углубить полученные теоретические знания, выработать умения

применять их на практике, получить навыки проектирования в целом.

1. Башенные краны

Башенный кран - поворотный кран со

стрелой, закрепленной в верхней части вертикально расположенной башни. Основные

параметры башенного крана: грузоподъемность, вылет, высота подъема груза,

глубина опускания груза, скорость подъема (опускания) груза, скорость поворота

башни, скорость перемещения крана.

Башенный кран состоит из следующих

основных узлов: башня, ходовая рама с колесами, опорно-поворотное устройство,

поворотная платформа с грузовой и стреловой лебедкой, с противовесом; механизм

поворота и электрооборудования, механизм подъема груза, механизм для изменения

вылета, механизм передвижения крана и т.д.

Башня крана - его остов, который

служит для поддержания стрелы на определенной высоте, а также для передачи

нагрузок со стрелы на ходовую раму и крановые пути. Башню изготовляют из

металлических уголков или труб, иногда бывают башни, выполненные в виде

сплошной трубы. В вертикальном положении башни крепятся на портал или шарнирно

с помощью подкосов.

Стрела крана - консольная

конструкция, крепящаяся к верхней части башни. Важный элемент башенного крана -

ходовая рама для передачи действующих нагрузок на крановые пути. В кранах с

поворотными башнями действующие на кран нагрузки передаются на ходовую раму

через опорно-поворотное устройство, размещенное в верхней части рамы, и с нее -

на крановые пути. Через опорно-поворотное устройство у мобильных кранов башня

соединена с ходовой рамой. Само по себе опорно-поворотное устройство необходимо

для обеспечения вращения поворотной части башенного крана относительно

неповоротной части и для передачи нагрузок с поворотной части на неповоротную.

Это устройство расположено на поворотной платформе крана.

В верхней части башни находится

оголовок, который жестко соединен с башней или связан с нею с помощью

опорно-поворотного устройства.

Для захвата груза кран снабжен

крюком.

Стальные канаты служат для оснастки

в качестве тяговых органов при подъеме груза и самой стрелы. Их применяют в

устройствах для монтажа и демонтажа кранов, для поворота крана. Они способны

обеспечить высокую грузоподъемность при незначительном собственном весе,

большую надежность в работе, гибкость и подвижность во всех направлениях при

перемещении груза. Применяемые для оснастки башенных кранов стальные канаты

должны обладать прочностью, долговечностью, не сплющиваться и не раскручиваться

во время работы.

Канат соединяет подъемный механизм с

грузом через специальные приспособления - блоки, полиспасты, барабаны. Блоки

служат для подъема и опускания груза, для изменения направления движения

канатов. Это простейшее устройство - обычное колесо, обод которого имеет желоб

для размещения каната. Применение блока не дает особого выигрыша в силе, так как

подвешенный к канату груз для уравновешивания требует приложения усилий, равных

весу груза, к другому концу каната, перекинутому через блок. Блоки делятся на

подвижные и неподвижные. Последние нужны для изменения направления движения

канатов. Что же касается подвижных блоков, то они, вращаясь вокруг собственной

оси, перемещаются одновременно с грузом.

Полиспаст состоит из системы

нескольких подвижных и неподвижных блоков, соединенных канатом. Полиспаст

позволяет получить большой выигрыш в тяговом усилии благодаря уменьшению

скорости подъема груза. Барабан грузоподъемного механизма имеет форму полого

цилиндра, его поверхность для лучшей укладки и меньшего износа каната имеет

винтовые канавки.

На башенных кранах серии КБ

установлена выносная унифицированная кабина. Передняя стенка ее полностью

застеклена, три другие, имеющие окна, выполнены из двойной обшивки (наружной -

металлической и внутренней - фанерной) с утеплительной прокладкой между ними.

Лобовое и боковые окна кабины - открывающиеся. Внутри кабины расположена

аппаратура управления механизмами крана - командоконтроллеры, ограничитель

вылета и грузоподъемности, измерительный пульт анемометра, аварийный

выключатель, щиток освещения, вентиляторы, огнетушитель и сигнальные лампы.

Имеются специальные места для хранения аптечки, одежды, и инструмента, для

электропечки и хранения кранового журнала.

Все рабочие движения крана

производят с помощью четырех механизмов: механизма передвижения, механизма

поворота, грузовой лебедки, тележечной (при балочных стрелах) или стреловой

(при подъемных стрелах) лебедки. Основными узлами каждого механизма являются

электропривод, редуктор, муфты, тормоз, открытые зубчатые передачи, а также

исполнительные органы - барабаны, ходовые колеса, ведущие шестерни. Редуктор

нужен для передачи крутящего момента от двигателя к исполнительным органам -

колесам, барабану, шестерням.

Муфты служат для соединения

вращающихся валов; тормоза - для удержания механизмов в заданном положении и

полной их остановки. Механизм передвижения в башенных кранах на рельсовом ходу

обеспечивает перемещение крана по крановым путям. Для равномерного

распределения нагрузки на колеса крана их объединяют в балансирные ходовые

тележки.

На раме ведущей ходовой тележки

размещен двигатель, зубчатый редуктор, передающий вращение на ходовые колеса.

На торцах рамы размещены противоугонные устройства, которые при их опускании

могут прочно закрепить кран на рельсах. Когда кран находится в нерабочем

состоянии, захваты препятствуют угону крана ветром. На одной из тележек закреплен

конечный выключатель ограничителя пути перемещения крана. В конце кранового

пути ставится выключающая линейка, при наезде на которую срабатывает конечный

выключатель, останавливая движение крана.

2. Грузозахватные

приспособления. Крюки. Петли. Стропы

Грузозахватные устройства

предназначены для захвата, подхвата или подвешивания на них груза. Различают

две группы грузозахватных устройств: первая - постоянно соединена с

грузоподъемной машиной и является элементом механизма подъема - это

грузозахватные органы (крюки, петли), вторая - независима от грузоподъемных

машин; эти грузозахватные устройства навешивают на грузозахватные органы для

облегчения и удобства захватывания груза или автоматизации этой операции - это

грузозахватные приспособления (стропы). Грузозахватные устройства различают: по

конструкции - универсальные и специальные; по виду захватываемого груза - для

штучных грузов, насыпных грузов и контейнеров; по способу захвата грузов - с

помощью строп, зажимные, подхватывающие, зачерпывающие, притягивающие; по виду

привода - механические и ручные; по способу управления - ручные, дистанционные,

полуавтоматические и автоматические.

Крюки

Рис. 2.1. Грузовые

крюки: а, б - кованые или штампованные;

в, г - пластинчатые

К грузозахватным

устройствам предъявляют следующие требования: соответствие грузу и условиям

работы; прочность и надежность в соответствии с правилами техники безопасности;

максимальная автоматизация; сохранность груза; минимальная масса и небольшие

размер и высота; удобство эксплуатации.

Наиболее широко

применяемыми универсальными грузозахватными приспособлениями являются грузовые

крюки и петли, к которым груз прикрепляется с помощью канатных или цепных

строп. По форме крюки подразделяют на однорогие (рис. 2.1, а, в) и двурогие

(рис. 2.1, б, г). Размеры крюков стандартизированы: для механизмов с ручным и

машинным приводом - однорогие крюки по ГОСТ 6627-74, для механизмов с машинным

приводом - двурогие по ГОСТ 6628-73. Форма крюков выбрана такой, чтобы обеспечить

их минимальные размеры и массу при достаточной прочности, одинаковой во всех

сечениях.

Грузовые крюки

кранов должны быть снабжены предохранительным замком, предотвращающим

самопроизвольное выпадение съемного грузозахватного приспособления. Краны, транспортирующие

расплавленный металл или жидкий шлак, могут не иметь такого устройства.

Стропы

Простейшими

грузозахватными приспособлениями являются канатные и цепные стропы. Стропы

должны удовлетворять следующим трем основным требованиям: обеспечение безопасности

работы; легкость и быстрота зачаливания груза; быстрое освобождение груза от

стропа. Изготовление стропов, а также заплетка концов каната представляют собой

сложные и ответственные операции, и их должны выполнять квалифицированные

специалисты.

Наиболее

употребительны два типа стропов: универсальные и облегченные. Универсальные

стропы бывают кольцевыми и одинарными с петлями на концах. Кольцевой строп

имеет форму замкнутой петли из каната или цепи. Кольцевой строп из каната

сращивается по длине, равной не менее 20 диаметров каната. Одинарный канатный

строп изготовляют с двумя петлями по концам, выполняемыми заплеткой. Размеры

петли делают в зависимости от размеров крюка крана. Стропы из стальных канатов

более легкие, чем цепные. Недостатки их - большая жесткость и стремление к

скручиванию. При перемещении грузов с острыми кромками под канатные стропы надо

подкладывать мягкие прокладки или специальные угольники.

Облегченный строп

изготовляют из отрезков цепей или канатов, имеющих на концах крюки, кольца или

другие элементы для подвешивания груза.

Рис. 2.2.

Универсальный строп

Рис. 2.3.

Облегченный строп

Допускается

изготовлять стропы из пеньковых и хлопчатобумажных канатов. При устройстве

петли на конце стропа из пенькового каната следует применять коуш для защиты от

быстрого истирания. Коэффициент запаса прочности пеньковых стропов должен быть

не менее 8. Пеньковые и хлопчатобумажные канаты имеют меньшую прочность, чем

стальные, но обладают большей гибкостью и их легко вязать в узлы. Эти канаты

легко повреждаются об острие кромки, поэтому необходимо подкладывать под строп

мягкие прокладки или специальные защитные уголки. Пеньковыми стропами

обвязывают детали, обработанные поверхности которых могут быть повреждены

стропом из стального каната.

Рис. 2.4. Захватные

элементы стропов: а - крюк; б - кольцо; е - петля для цапф

При расчете стропов

для подъема грузов с обвязкой или зацепкой крюками, кольцами или серьгами

коэффициент запаса прочности канатов требуется принимать не менее 6.

Конструкция многоветвевых стропов должна обеспечивать равномерное натяжение

ветвей. Стропы из стальных канатов следует рассчитывать с учетом числа ветвей

канатов и угла наклона их к вертикали.

Уменьшение нагрузки

стропов в зависимости от угла зачаливания показано на рис. 2.5. Груз Q, кг,

подвешивается к крюку при помощи п ветвей чалочного каната или цепи,

наклоненных каждая под углом а к вертикали. При известной массе груза Q

натяжение S, возникающее более тяжелы и менее надежны - разрыв их при дефекте в

металле или перегрузке наступает внезапно, в то время как стальной канат

разрушается постепенно, рвутся отдельные проволоки. Однако цепные стропы

незаменимы при транспортировке раскаленных деталей.

Рис. 2.5.

Определение натяжения в ветви стропов

3. Элементы грузовых и

тяговых устройств

Полиспасты

Полиспастом

называют систему подвижных и неподвижных блоков, соединенных гибкой связью

(канатом или цепью), употребляемую для увеличения силы - силовые полиспасты или

скорости - скоростные полиспасты. Обычно в грузоподъемных машинах применяют

силовые полиспасты, позволяющие уменьшить натяжение гибкого грузового органа,

момент от веса груза на барабане и передаточное число механизма. Скоростные

полиспасты, позволяющие получить повышенные скорости перемещения груза при

малых скоростях приводного элемента, применяют значительно реже, например в

гидравлических или пневматических подъемниках. В полиспаст входят подвижные

блоки, ось которых перемещается в пространстве, и неподвижные блоки. На рис.

4.1, а показан неподвижный блок, вращающийся по часовой стрелке под действием

силы Sсбег, преодолевающей силуSнаб. Вращение блока возможно только в том случае, если Sсбег>Sнаб, причем разность Sсбег-Sнаб достаточна для

преодоления сопротивления сил трения в опоре блока и сопротивления жесткости

каната или цепи при их сгибании и разгибании.

Так как канаты,

применяемые в грузоподъемных машинах, не являются абсолютно гибкими телами, а

обладают определенной жесткостью, то набегающая ветвь каната не сразу ложится

на ручей блока, а сбегающая ветвь не сразу выпрямляется (рис. 3.1, б).

Рис. 3.1. Блоки:

а - блок с

неподвижной осью; б - схема набегания каната на блок; в-скорость каната на

неподвижном блоке; г - скорость каната на подвижном блоке

Жесткость каната

зависит от его диаметра, конструкции, числа проволок в прядях и от числа

прядей, от типа и конструкции сердечника, от механических свойств материала

проволок и от трения между отдельными проволоками и между прядями. Жесткость

цепи определяется в основном сопротивлением сил трения в шарнирах пластинчатой

цепи или сил трения между звеньями сварной цепи. Для сгибания и разгибания

каната к его сбегающей ветви необходимо приложить дополнительную силу W, которая зависит от размеров и

конструкции каната и блока, а также от натяжения каната.

В силовых

полиспастах грузоподъемных машин можно использовать канаты небольшого диаметра

и, следовательно, уменьшить диаметры барабана и блоков, снизить массу и

габариты машины. Увеличение кратности полиспаста позволяет уменьшить

передаточное число редуктора, но одновременно требует большей длины каната и

канатоемкости барабана. Увеличение числа блоков при повышении кратности

полиспаста вызывает увеличение потерь и возрастание мощности, затрачиваемой на

подъем груза, а также увеличивает число перегибов каната, что вызывает

некоторое снижение его срока службы. В то же время, как уже указывалось, канат

при большой кратности полиспаста имеет небольшой диаметр и, следовательно,

большую гибкость, что способствует увеличению долговечности. Выбор каната, типа

и кратности полиспаста связан с проблемой общей компоновки механизма и с его

параметрами, в частности с передаточным числом механизма, габаритами и массой,

что в свою очередь влияет на размеры всей грузоподъемной машины и на размеры

здания, где эта машина устанавливается.

Так, если для подъема

груза одного и того же веса GГР

с одинаковой заданной скоростью подъема vГР

применять полиспасты различной кратности, то параметры механизмов

подъема будут различными. Статическая мощность этих механизмов NСТ= ,

необходимая для подъема груза, будет другой только из-за различия в значениях

кпд, и при кратностях, отличающихся незначительно (например, механизмы с

кратностью два и четыре), потребную мощность двигателя можно считать

одинаковой. Так как максимальные силы в канатах полиспастов изменяются

практически обратно пропорционально кратности полиспаста, то с увеличением

кратности уменьшаются нагрузка в канате и его диаметр, а также и диаметр

барабана. Скорость наматывания каната на барабан изменяется прямо

пропорционально кратности, и в полиспасте с большей кратностью она имеет большее

значение. Тогда при одинаковой заданной скорости подъема и одинаковой частоте

вращения ротора двигателя передаточное число редуктора, соединяющего двигатель

с барабаном, оказывается меньше - при полиспасте большей кратности благодаря

большей скорости навивки каната на барабан и меньшему его диаметру.

,

необходимая для подъема груза, будет другой только из-за различия в значениях

кпд, и при кратностях, отличающихся незначительно (например, механизмы с

кратностью два и четыре), потребную мощность двигателя можно считать

одинаковой. Так как максимальные силы в канатах полиспастов изменяются

практически обратно пропорционально кратности полиспаста, то с увеличением

кратности уменьшаются нагрузка в канате и его диаметр, а также и диаметр

барабана. Скорость наматывания каната на барабан изменяется прямо

пропорционально кратности, и в полиспасте с большей кратностью она имеет большее

значение. Тогда при одинаковой заданной скорости подъема и одинаковой частоте

вращения ротора двигателя передаточное число редуктора, соединяющего двигатель

с барабаном, оказывается меньше - при полиспасте большей кратности благодаря

большей скорости навивки каната на барабан и меньшему его диаметру.

Рис. 3.4. Схема

скоростного полиспаста

Скоростные полиспасты

(рис. 3.4) отличаются от силовых полиспастов тем, что в них рабочая сила F, обычно развиваемая гидравлическим или пневматическим цилиндром,

прикладывается к подвижной обойме, а груз подвешивается к свободному концу

каната. Расчет скоростных полиспастов принципиально не отличается от

приведенного выше расчета силового полиспаста. При перемещении обоймы полиспаста

(точки А на рис. 3.4) на расстояние hгруз

проходит путь H = ah, где а -

кратность скоростного полиспаста и, следовательно, скорость перемещения груза vГР=avA, где vA

- скорость перемещения обоймы полиспаста.

Сила F, необходимая для подъема груза весом GГР,

определяется:

Барабаны

Барабаны выпускают для

многослойной и однослойной навивок каната. Барабаны для многослойной навивки

применяют только при очень большой длине навиваемого каната. Они могут иметь

гладкую поверхность или поверхность с винтовой канавкой. С обеих сторон

барабаны снабжаются бортами (ребордами), выступающими над верхним слоем

уложенного каната не менее чем на два его диаметра, а гладкие барабаны для

сварных цепей - бортами, выступающими не менее чем на ширину звена цепи.

При навивке в нижнем

слое каната возникают высокие контактные напряжения не только от растягивающих

сил, но и от давления вышерасположенных слоев. Кроме того, при наматывании

каната на гладкий барабан происходит трение между соседними витками. Все это

вызывает повышенный износ каната и сокращает срок его службы.

При многослойной навивке

каната первый слой ложится по винтовой линии. Каждый последующий слой имеет

противоположное направление навивки. При этом каждый виток верхнего слоя

навивки пересекает виток ранее уложенного слоя, что вызывает образование

выпуклости в этом месте (рис. 3.5, а).

Рис. 3.5. Схема

многослойной навивки каната:

а - обычная

навивка: б - навивка по системе Le-Bus; в-положение каната при навивке Le-Bus

При большой

скорости движения каната возникают вибрации барабана и каната. Чтобы устранить

это нежелательное явление, разработана новая система нарезки канавок на

барабанах для многослойной навивки (система Le-Bus), обеспечивающая

плавный переход каната с одного ряда на другой и предотвращение зажимания

каната между уже намотанными витками (это уменьшает износ каната и увеличивает

канатоемкость барабана).

При намотке каната

по этой системе окружность барабана делится на четыре участка. На двух

противоположных участках (составляющих 70-80% длины окружности) канавки,

нарезанные на обечайке барабана, идут параллельно фланцам барабана (рис. 3.5)

только на двух участках 1 и 2 они располагаются по винтовой линии, причем

осевое смещение винтовой нарезки на каждом из этих участков равно половине

диаметра каната. На этих участках канат и перемещается на весь шаг намотки. На

параллельных же участках нарезки подача каната в направлении оси барабана

отсутствует.

Для правильного

направления каната при начале укладки первого слоя и для обеспечения

необходимого перехода каната в начале навивки второго слоя у обоих фланцев

барабана предусмотрены специальные направляющие устройства 3 и 4. Последующие

ряды каната укладываются автоматически. Благодаря наличию двух винтовых

участков витки смежных слоев навивки скрещиваются в двух противоположно

расположенных участках окружности (рис. 3.5, в), что обеспечивает

симметричность навивки. Для качественной укладки угол отклонения канатов при

навивке не должен превышать 1,25…1,75°.

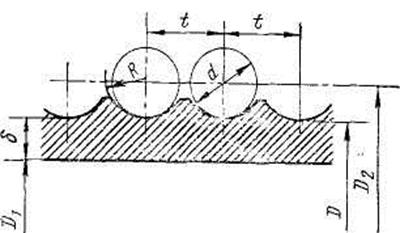

В большинстве

случаев в грузоподъемных машинах применяются нарезные барабаны для однослойной

навивки каната. Канавки (рис. 3.6.), нарезанные на поверхности барабана (по

винтовой линии), увеличивают поверхность соприкосновения, чем уменьшают

напряжения смятия, устраняют трение между соседними витками и износ каната.

Поэтому при нарезных барабанах срок службы каната увеличивается. Шаг нарезки

выбирается равным

t = d+ (2…3) мм,

где d - диаметр каната. Радиус канавки R 0,54d.

0,54d.

Рис. 3.6. Профиль

канавки для каната при однослойной навивке

Блоки

Блоки для канатов

изготовляют из стали литьем, сваркой или штамповкой. Последний метод наиболее

рационален.

Рис. 3.8. Ручьи

блоков:

а - профиль ручья;

б, в-ручьи, футерованные пластмассой;

г - ручей,

футерованный алюминием

Для литых блоков

применяется сталь с механическими свойствами не ниже, чем у стали 45Л-II; для штампованных - не

ниже, чем у стали 45, и для сварных - не ниже, чем у стали Ст. 3. Ручей блока

должен быть закален до твердости не ниже HRC 35 с глубиной

закаленного слоя не менее 3 мм. Профиль ручья блока должен быть таким, чтобы

канат беспрепятственно входил и выходил из него, а также чтобы канат

соприкасался с ручьем по возможно большой площади. Размеры профиля ручья (рис.

3.8, а) должны соответствовать следующим соотношениям:

R= (0,53…0,56) d; H= (1,4…1,9) d; r=0,2d.

При соблюдении этих

условий канат может отклоняться от плоскости симметрии ручья блока на угол не

более 6°. С целью увеличения долговечности каната и блока рекомендуется не

допускать отклонения каната более чем на 2°, а на уравнительных блоках более

чем на 0,5°.

Блок подлежит

замене при износе ручья на глубину 0,2d, но не более 0,2 первоначальной толщины обода. Для повышения

долговечности каната иногда применяют блоки с ручьем, футерованным пластмассой

(рис. 3.8, б, в) или алюминием (рис. 3.8, г). Так, если принять износ каната на

чугунном блоке за единицу, то на стальном блоке за этот же срок износ составит

110%, при футеровке алюминием 80%, а при футеровке капроном - 40-50%. Все блоки

полиспастной системы рекомендуется устанавливать на подшипниках качения с применением

защитных уплотнений, предотвращающих загрязнения и утечку смазки.

4.

Тормоза. Общие требования. Классификация тормозных устройств

Тормоза применяют

для поглощения инерции движения при необходимости остановки машины или

механизма, для постепенного снижения скорости движения перед остановкой и

удержания остановленной машины или механизма в неподвижном состоянии. В

грузоподъемных машинах тормоза используют также для удержания поднятого груза

на весу и постепенного замедления скорости при его опускании. Принцип работы

тормоза основан на использовании силы трения, возникающей от воздействия

тормозного усилия между поверхностями двух деталей, одна из которых жестко

связана с затормаживаемым валом (тормозным шкивом, диском), а вторая (колодка,

диск, лента) соединена с корпусом машины. Сила трения зависит от величины

тормозного усилия, нормального к поверхности трения, и фрикционных свойств

контактных поверхностей.

По направлению

тормозного усилия относительно оси затормаживаемого вала тормоза могут быть радиальными

(ленточные и колодочные), у которых тормозное усилие направлено по радиусу

тормозного шкива, я осевыми (дисковые и конусные), у которых тормозное усилие

направлено вдоль оси затормаживаемого вала.

По способу действия

тормоза бывают нормально замкнутые (закрытые) и нормально открытые. Нормально

замкнутые тормоза постоянно затянуты усилием, действующим на систему рычагов

груза или пружины, и растормаживаются (при включении двигателя) с помощью

вспомогательных устройств электромагнитом, гидротолкателем и др. Нормально

открытые тормоза замыкаются для затормаживания после отключения двигателя

машинистом с помощью промежуточных устройств (рычажных, пневматических и

гидравлических).

По способу

управления тормоза разделяют на автоматически действующие и управляемые. К

автоматически действующим относятся тормоза: центробежные, винтовые

грузоупорные, а также с некоторым допущением все нормально замкнутые,

растормаживание которых осуществляется электромагнитами и гидротолкателями.

К управляемым

тормозам относятся нормально открытые тормоза, замыкание которых осуществляется

машинистом. Положительным качеством управляемых тормозов является то, что

создаваемый ими тормозной момент и время торможения можно регулировать и,

следовательно, обеспечивать плавное (постепенное) замедление скорости. Однако

своевременность затормаживания находится в полной зависимости от внимания

машиниста.

Механизмы подъема

груза и изменения вылета крюка грузоподъемных машин с машинным приводом должны

быть снабжены тормозами нормально замкнутого типа, размыкающимися при

выключении привода.

Ленточные тормоза

могут быть простыми, дифференциальными и суммирующими.

Простой ленточный

тормоз (рис. 4,1, а) состоит из стальной ленты, охватывающей тормозной шкив и,

прикрепленной одним (набегающим) концом к проушине корпуса машины пальцем, а

вторым сбегающим концом - к рычагу пальцем. К ленте с внутренней стороны

прикреплена фрикционная обкладка 4.

При нажиме на

педаль тормозная лента натягивается и плотно обжимает (удерживает) тормозной

шкив. При снятии усилия с педали рычаг приподнимается пружиной и между

тормозной лентой и шкивом образуется зазор 1… 1,5 мм. Правильное положение

ленты относительно шкива обеспечивает кожух и скобы.

Дифференциальный

ленточный тормоз применяют для уменьшения усилия на педали тормозного рычага

(см. рис. 4,1, б). Отличается от простого ленточного тормоза тем, что оба конца

его тормозной ленты прикрепляются к рычагу с двух сторон относительно оси

качания.

Рис. 4,1. Ленточные

тормоза

У простого и

дифференциального ленточного тормозов усилие на тормозном рычаге зависит от

направления вращения тормозного шкива, поэтому их нецелесообразно применять в

реверсивных механизмах. Они более пригодны для механизмов, у которых тормозной

момент всегда направлен в одну сторону, например, для механизма подъема груза.

Суммирующий

ленточный тормоз двухстороннего действия применяют для торможения механизмов с

тормозным моментом, меняющим направления (механизмов поворота, передвижения).

У суммирующего

тормоза (см. рис. 4,1, в) лента двумя концами прикреплена к рычагу по одну

сторону оси качания на равном расстоянии, поэтому тормозной момент натяжения

ленты будет одинаковым независимо от направления вращения тормозного шкива.

Усилие, прикладываемое к педали суммирующего тормоза, требуется большее, чем

при применении тормоза простого действия (при одинаковых условиях).

Тормозной момент,

развиваемый тормозом, всегда должен быть больше фактического момента на валу

тормозного шкива с учетом коэффициента запаса к. По нормам Госгортехнадзора для

грузоподъемных машин с ручным приводом и с машинным приводом при легком режиме

работы & = 1,5; при машинном приводе и режиме работы среднем - 1,75;

тяжелом - 2 и весьма тяжелом - 2,5.

ис. 4,2.

Колодочные тормоза

ис. 4,2.

Колодочные тормоза

а - с

короткоходовым электромагнитом: б - с длинноходовым электромагнитом;

в-кинематическая схема привода тормоза с короткоходовым электромагнитом; г-то

же, с длинноходовым электромагнитом; 1 - стойка; 2 - колодка; 3 - тормозной

шкив; 4 - пружина; 5 - электромагнит; 6 - подвижное звено; 7 - груз; 8 -

обкладка

Недостатком

ленточных тормозов с одной лентой является значительное радиальное направленное

усилие, изгибающее вал. Для устранения этого недостатка устраивают ленточные

тормоза с двумя лентами, усилия натяжения которых, направленные навстречу друг

другу, уравновешиваются.

Колодочные тормоза

с двумя колодками, расположенными с двух сторон шкива, имеют то преимущество,

что не создают изгибающей нагрузки на вал тормозного шкива. Двухколодочный

тормоз состоит из двух стоек с колодками и обкладками, обжимающими тормозной

шкив под воздействием усилия на систему рычагов, создаваемого затянутой

пружиной (см. рис. 4,2, а) или грузом (см. рис. 4,2, б).

Тормоз размыкается

электромагнитом с подвижным звеном или гидротолкателем.

Рис. 4,3.

Колодочный тормоз с гидротолкателем

а - общий вид; б -

сечение; 1 - электродвигатель; 2 - крыльчатка; 3-поршень; 4 - цилиндр; 5-шток;

6 - пружина

В зависимости от

типа применяемого электромагнита различают колодочные тормоза с короткоходовым

(см. рис. 4,3, а, в) или длинноходовым (см. рис. 4,3, б, г) электромагнитом.

5.

Механизмы подъема груза и вылета стрелы

Схемы механизмов

подъема груза

Обычно механизмы

подъема (рис. 5.1) состоят из зубчатого цилиндрического или червячного

редуктора 1, соединенного через муфту 3 с электродвигателем 4, и тормозного

устройства 2. Выходной вал редуктора соединяется с барабаном 5. На барабане

закреплен гибкий грузовой элемент, соединенный с грузозахватным устройством.

Соединение валов механизмов рекомендуется выполнять с помощью зубчатых муфт.

Допускается также применение упругих втулочно-пальцевых муфт (рис. 5.2, а).

Соединение двигателя с редуктором часто выполняется с применением вала-вставки

(рис. 5.2, б), позволяющей создать наиболее удобное расположение элементов

механизма на металлоконструкции тележки. У механизмов подъема, имеющих

неразмыкаемую кинематическую связь барабана с двигателем, в качестве тормозного

шкива можно использовать одну из полумуфт соединения двигателя с редуктором.

Если эта муфта является упругой (втулочно-пальцевая, пружинная и т.п.), то по

правилам Госгортехнадзора в качестве тормозного шкива можно использовать только

полумуфту, находящуюся на валу редуктора. При этом упругие элементы муфты при

торможении не нагружены и срок службы их увеличивается.

Муфты подбираются

по каталогам и справочникам, исходя из расчетного крутящего момента Мр

= kМНОМ,

где Мном - номинальный длительно действующий момент; k - коэффициент динамичности

илирежима работы, устанавливаемый в зависимости от конструкции и режима работы

механизма: для кранов и подъемников при электрическом приводе k= 3…5.

Рис. 5.1 Схема

механизма подъема с электрическим приводом

У механизмов с

фрикционными или кулачковыми включаемыми муфтами (обычно если от одного

двигателя приводится несколько механизмов, на пример в автомобильных кранах и

т.п.) тормозной шкив должен быть неподвижно скреплен с барабаном или установлен

на валу, имеющем жесткую кинематическую связь с барабаном.

Согласно правилам

Госгортехнадзора механизмы подъема груза и изменения вылета стрелы выполняют

так, что опускание груза или стрелы возможно только двигателем. Механизмы

грузоподъемных машин, оборудованные кулачковыми, фрикционными муфтами или

другими приспособлениями для переключения диапазонов скоростей рабочих

движений, проектируют так, что самопроизвольное включение или расцепление муфт

невозможно. У лебедки подъема груза и стрелы, кроме того, исключается

возможность переключения скорости под нагрузкой, а также отключение механизма

лебедки без предварительного наложения тормоза.

Применение

фрикционных и кулачковых муфт в механизмах, предназначенных для подъема людей,

расплавленного или раскаленного металла, ядовитых и взрывчатых веществ, не

допускается.

Виды соединений

барабана с редуктором оказывают существенное влияние на конструктивные и

эксплуатационные характеристики механизма подъема. Существует несколько

вариантов выполнения этого узла. Одним из вариантов является схема с валом

барабана, установленным на двух самостоятельных опорах, а вал барабана соединен

с валом редуктора посредством муфты (рис. 5.3, а).

Рис. 5.2. Муфты с

тормозным шкивом:

а - конструкция муфты

МУВП;

б - соединение

электродвигателя с редуктором посредством вала-вставки и зубчатой муфты

Так как опоры

барабана и редуктор независимы, то при сборке возможно возникновение некоторых

погрешностей. Поэтому конструкция соединительной муфты должна компенсировать

эти погрешности. Весьма удобно применение для этой цели зубчатой муфты МЗП,

допускающей значительное относительное смещение соединяемых валов, что упрощает

процесс монтажа механизма.

Соединения,

выполненные по данной схеме, отличаются надежностью в работе, удобством монтажа

и обслуживания механизма, но имеют относительно большие габариты. Уменьшить

размеры можно, применяя двух- и трехопорные валы механизма подъема, в которых

вал барабана является одновременно выходным валом редуктора. Двухопорный вал

(рис. 6.3, б) получается весьма тяжелым. Кроме того, неточность установки опор

барабана приводит к нарушению точности зацепления в редукторе. Трехопорный вал

(рис. 6.3, в) очень чувствителен к неточностям монтажа. В обоих случаях

становится невозможной сборка отдельно редуктора и нарушается принцип блочности

конструкции, в связи с чем эти две схемы не получили широкого применения.

Рис. 5.3. Схемы соединения барабана

с редуктором

В некоторых

конструкциях крутящий момент на барабан передается с помощью открытой зубчатой

пары. В этом случае зубчатое колесо закрепляют на валу барабана (рис. 5.3, г)

или венец колеса устанавливают непосредственно на барабане (рис. 5.3, д). Так

как высокую надежность и износоустойчивость зубчатых передач можно получить,

размещая их в закрытом корпусе, то эти схемы не находят широкого применения и

используются только в ручных и специальных механизмах (например, в

двухбарабанных приводах литейных кранов). Для получения статической определимости

схемы крепления валов и создания блочной и компактной конструкции наиболее

рациональна установка одной из опор оси барабана внутри консоли выходного вала

редуктора (рис. 5.3, е).

Механизмы изменения

вылета стрелы

Изменение вылета

стреловых и поворотных кранов производят либо перемещением тележки по

горизонтальному или наклонному поясу стрелы, либо изменением наклона стрелы

крана в вертикальной плоскости. Здесь же рассмотрим только механизмы изменения

вылета качанием стрелы. Эти механизмы могут иметь как гибкую, так и жесткую

связь привода со стрелой. Механизмы с гибкой связью (с применением канатного

полиспаста) применяются для кранов с неуравновешенной стрелой. В этом случае

для изменения вылета к стреле необходимо приложить силу F (рис. 6.4); ее определяют

из уравнения моментов всех сил, действующих на стрелу при вылете L, относительно точкиО:

где GГР - вес груза; Gc

- вес стрелы; S - натяжение каната механизма подъема груза; WГи Wc

- ветровые нагрузки рабочего состояния, действующие соответственно на груз и на

стрелу; b, h, e, H, с - плечи действия сил

по рис. 6.4. Отсюда

Рис. 5.4. Схема

механизма изменения вылета стрелы с гибкой связью

По конструкции

механизмы изменения вылета с канатным полиспастом аналогичны механизмам

подъема. Они включают двигатель, редуктор, барабан, тормозное устройство. В

зависимости от грузоподъемности и конструкции крана полиспаст изменения вылета

может быть различной кратности.

Увеличение плеча hи плеча е относительно оси поворота

стрелы приводит к уменьшению требуемой силы F. Для кранов, работающих с высокими

скоростями, кроме действия указанных сил необходимо учитывать влияние

центробежных сил груза и стрелы.

Максимальное

натяжение каната на барабане, соответствующее максимальному вылету стрелы, по

аналогии с механизмом подъема определяют по формуле:

где а - кратность

полиспаста; -кпд

полиспаста;

-кпд

полиспаста;  -

кпд направляющего блока; t1

- число направляющих блоков механизма. Как было показано выше, при изменении

вылета стрелы натяжение каната также меняется в связи с изменением моментов от

веса груза и стрелы. Чтобы момент на валу двигателя был постоянным, можно

применять конический или с более сложным очертанием поверхности барабан. При

изменении вылета от максимального, минимального значения расстояние между осями

обойм полиспаста уменьшится на величину

-

кпд направляющего блока; t1

- число направляющих блоков механизма. Как было показано выше, при изменении

вылета стрелы натяжение каната также меняется в связи с изменением моментов от

веса груза и стрелы. Чтобы момент на валу двигателя был постоянным, можно

применять конический или с более сложным очертанием поверхности барабан. При

изменении вылета от максимального, минимального значения расстояние между осями

обойм полиспаста уменьшится на величину  h=h1-h2(рис. 5.4). Тогда средняя скорость навивки каната на барабан:

h=h1-h2(рис. 5.4). Тогда средняя скорость навивки каната на барабан:

где

где -длина

каната, навиваемого на барабан; t1-время

изменения вылета. По силе Fили

силе натяжения каната S

механизма изменения вылета, определенным для крайних и нескольких промежуточных

положений стрелы, строится диаграмма загрузки привода, по ней ложно определить

среднеквадратичный момент и требуемую по условиям нагрева мощность двигателя. С

увеличением угла наклона стрелы к горизонтали плечи действия вертикальных сил

уменьшаются, а плечи горизонтальных сил и тяговой силы подъемного каната

увеличиваются. Обычно натяжение каната механизма изменения вылета имеет максимальное

значение в крайнем нижнем положении стрелы, постепенно уменьшаясь по мере ее

подъема.

-длина

каната, навиваемого на барабан; t1-время

изменения вылета. По силе Fили

силе натяжения каната S

механизма изменения вылета, определенным для крайних и нескольких промежуточных

положений стрелы, строится диаграмма загрузки привода, по ней ложно определить

среднеквадратичный момент и требуемую по условиям нагрева мощность двигателя. С

увеличением угла наклона стрелы к горизонтали плечи действия вертикальных сил

уменьшаются, а плечи горизонтальных сил и тяговой силы подъемного каната

увеличиваются. Обычно натяжение каната механизма изменения вылета имеет максимальное

значение в крайнем нижнем положении стрелы, постепенно уменьшаясь по мере ее

подъема.

Наибольшая мощность

(кВт) при установившемся движении, соответствующая максимальному вылету при

силе Smax (Н)

Подъем стрелы вверх

ограничивается концевым выключателем, так чтобы при максимальном угле наклона

стрела не могла опрокинуться назад под действием ветровой нагрузки, натяжения

канатов механизма подъема и сил инерции. Опрокидывание стрелы может также

произойти при обрыве груза, когда стрела получает импульс, равный потенциальной

энергии сил упругости стрелы и каната под действием веса груза.

Рис. 5.5. Схемы

механизмов изменения вылета

Схемы механизмов с

жесткой кинематической связью со стрелой приведены на рис. 5.5. Самым

распространенным является реечный механизм (рис. 5.5, а), характеризующийся

малой массой и простотой изготовления. Он состоит из зубчатой или цевочной

рейки 1, перемещаемой приводной шестерней 2 в качающихся направляющих. Рейка

шарнирно соединена со стрелой 3. Винтовой механизм (рис. 5.5, б) состоит из

приводной гайки 1 и винта 2, шарнирно соединенного со стрелой. Гайка 1 вместе с

приводным механизмом и двигателем расположена на шарнирных опорах, что дает

возможность гайке и винту поворачиваться относительно горизонтальной оси в

процессе подъема стрелы. Масса винтового механизма примерно такая же, как и у

реечного, но он сложнее и дороже в изготовлении и требует тщательного ухода за

резьбовым соединением. Гидравлический механизм (рис. 5.5, в) состоит из

качающегося гидроцилиндра 1, шток 2 поршня которого соединен со стрелой. Этот

механизм обеспечивает весьма плавную работу, но он более сложен в изготовлении

и эксплуатации.

Секторный механизм

(рис. 5.5, г) имеет зубчатый сектор 1, находящийся в зацеплении с ведущей

шестерней 2. Этот механизм обеспечивает постоянную угловую скорость качания

стрелы и весьма низкое опускание стрелы. Однако эта конструкция тяжела и

громоздка. Секторно-кривошипный механизм (рис. 5.5, д) несколько проще и легче

секторного.

Кривошипно-шатунный

механизм (рис. 5.5, е) состоит из кривошипа 1 и шатуна 2, соединенного с

коромыслом 3. Коромысло соединяется тягой 4 со стрелой. Этот механизм надежен и

безопасен в работе, особенно если крайние положения стрелы соответствуют

мертвым точкам кривошипного механизма - в этом случае исключается возможность

падения или запрокидывания стрелы на кран. Это один из самых тяжелых

механизмов.

Механизмы с жесткой

кинематической связью со стрелой позволяют предотвратить самопроизвольное

движение стрелы под действием горизонтальных сил - ветровой нагрузки, сил

инерции, а также сил, возникающих при отклонении грузовых канатов от вертикали.

При расчете таких механизмов, так же как и при расчете механизмов с гибкой

связью, для крайних и нескольких промежуточных положений стрелы вычисляют силу,

действующую на соединительное звено механизма (рейку, винт, шток

гидравлического цилиндра и т.п.), по значению которой определяют необходимую

мощность привода.

.

Механизмы передвижения

Механизмы

передвижения служат для перемещения груза в горизонтальной плоскости. Различают

два типа принципиально отличных схем механизмов передвижения. Механизмы с

приводными ходовыми колесами расположены непосредственно на перемещаемом

объекте (на тележке или мосту крана); механизмы с канатной или цепной тягой

расположены отдельно от перемещаемого объекта и соединяются с ним посредством

гибкого элемента (канатом, цепью).

Конструкции

механизмов передвижения с приводными колесами

Краны и крановые

тележки опираются на ходовые колеса. Колеса, соединенные с приводом, являются

приводными (ведущими), а остальные колеса - холостыми (ведомыми). Возможны

случаи, когда на одном кране имеются два привода, а иногда все колеса крана

являются приводными. При выходе из строя одного из приводов начатая

технологическая операция завершается с помощью другого механизма. Механизмы

передвижения кранов имеют несколько конструктивных разновидностей.

Механизмы

передвижения с центральным приводом с тихоходным трансмиссионным валом (рис.

6.1, а). Здесь на средней части моста устанавливают привод механизма

передвижения, состоящий из двигателя 5, муфты 4 и редуктора 3. Выходной вал

редуктора соединяют с трансмиссионным валом 2, собранным из отдельных секций.

Секции соединены между собой муфтами и установлены на подшипниках, укрепленных

на площадке моста крана. Посредством муфт трансмиссионный вал также соединяется

с валами приводных ходовых колес 1. Трансмиссионный вал имеет ту же частоту

вращения, что и ходовые колеса, и передает большой крутящий момент. Поэтому

вал, муфты и опоры вала имеют большие размеры, что вызывает утяжеление

механизма. Тормоз 3 устанавливают на муфте 4 или на свободном конце вала

двигателя.

Механизм

передвижения с центральным приводом с быстроходным трансмиссионным валом (рис.

6.1, б). При этой схеме трансмиссионный вал имеет ту же частоту вращения, что и

двигатель, ипередает минимальный крутящий момент. Размеры муфт, подшипников и

диаметр трансмиссионного вала получаются небольшими. Необходимое передаточное

число привода получают с помощью двух одинаковых редукторов, установленных

около концевых балок моста крана. Выходные валы редуктора соединяются с валом

ходовых колес посредством муфты. Несмотря на наличие двух редукторов

(а не одного, как в

предыдущей схеме), механизм при значительных пролетах получается более легким.

Однако из-за высокой частоты вращения трансмиссионного вала необходима высокая

точность его изготовления и монтажа, а также проведение балансировки.

Рис. 6.1. Схемы

механизмов передвижения кранов:

с тихоходным

трансмиссионным валом; б - с быстроходным трансмиссионным валом; в-с раздельным

приводом

Металлоконструкция

в этом случае также должна иметь повышенную жесткость. Конструкция муфт должна

позволять компенсировать деформации площадок, возникающие в процессе работы

крана под нагрузкой. При использовании двигателей постоянного тока их включают

по схеме с параллельным или смешанным возбуждением. Применение двигателей с

последовательным возбуждением не рекомендуется, так как при движении моста без

груза частота вращения двигателя может превысить допустимую для данного вала, а

это в свою очередь может привести к разрушению вала.

Механизм

передвижения со среднеходовым трансмиссионным валом. Он состоит из

одного двигателя и одного редуктора, располагаемых посередине моста. На ходовых

колесах укреплены зубчатые венцы, соединенные с шестернями, расположенными на

концах трансмиссионного вала. Вследствие наличия открытой тихоходной зубчатой

пары, отличающейся малой долговечностью, эти механизмы не нашли широкого

применения.

Механизмы

передвижения с раздельным приводом. Наличие трансмиссионного вала

увеличивает трудоемкость изготовления крана и его массу и требует проведения

весьма точного монтажа. Чтобы устранить эти недостатки, применяют раздельный

привод концевых балок моста (рис. 6.1, в). По этой схеме каждая концевая балка

моста имеет самостоятельный привод, причем приводы, расположенные на различных

концевых балках, связаны только металлоконструкцией крана.

7.

Расчет механизма вылета стрелы

Рассчитать механизм

изменения вылета с помощью наклона стрелы (см. рис. 7.1). Грузоподъемность при

всех вылетах Q =5,2 т. Масса стрелы mс=1,8

т. Длина Lc = 21 м. Длина стрелового полиспаста

при максимальном вылете Lmax=19

м. Угол наклона полиспаста стрелы при максимальном вылете  =

12°.

=

12°.

Рис. 7.1. Схема для

определения усилия в стреловом полиспасте

При минимальном вылете:

угол наклона полиспаста стрелы  = 55°, расстояние от

обводного блока грузового полиспаста до оси корневого шарнира d = 0,8 м, длина стрелового полиспаста при минимальном вылете

= 55°, расстояние от

обводного блока грузового полиспаста до оси корневого шарнира d = 0,8 м, длина стрелового полиспаста при минимальном вылете

Lmin=13,6

м. Наибольший угол наклона стрелы к вертикали  = 25°. Расстояние между

осью шарнира стрелы и осью вращения крана (см. рис. 7) r=2

м.

= 25°. Расстояние между

осью шарнира стрелы и осью вращения крана (см. рис. 7) r=2

м.

Кратность грузового

полиспаста  =2,

его кпд

=2,

его кпд  0,99.

Нагрузка от ветрового напора на стрелу

0,99.

Нагрузка от ветрового напора на стрелу  1200 Н, на груз

1200 Н, на груз  =

1500 Н.

=

1500 Н.

При минимальном вылете

длина проекций стрелы: горизонтальной

= Lc sin

= Lc sin  = 21 • sin 25° = 8,87 м, вертикальной - H

= Lccos

= 21 • sin 25° = 8,87 м, вертикальной - H

= Lccos = 21 • cos 25° = 19 м.

= 21 • cos 25° = 19 м.

Время перевода стрелы из

крайнего нижнего в крайнее верхнее положение t=

1 мин. Режим работы средний, частота вращения поворотной части крана ппов=

1 мин-1.

Определим усилия в

стреловом полиспасте для крайнего нижнего и крайнего верхнего положений стрелы.

При этом считаем, что в крайнем нижнем положении стрела будет располагаться

почти горизонтально, и для этого случая можно принять H=0

и d=0.

При крайнем нижнем

положении стрелы:

;

;

При крайнем верхнем

положении стрелы:

Примем кратность

стрелового полиспаста  ,

КПД блока

,

КПД блока  =

0,98

=

0,98

Определим общий КПД

полиспаста:  =

0,95 • 0,98 = 0,93;

=

0,95 • 0,98 = 0,93;

где КПД обводного блока  об

=

об

=  6л

= 0,98 и

6л

= 0,98 и

КПД полиспаста

=

= ;

;

Усилие в ветви каната

стрелового полиспаста, набегающей на барабан при крайнем нижнем положении

стрелы:

;

;

При крайнем верхнем

положении стрелы:

;

;

Среднее расчетное усилие

в ветви каната, набегающей на барабан:

Ход стрелового

полиспаста:

= 19 - 13,6 = 5,4 м.

= 19 - 13,6 = 5,4 м.

Длина каната,

наматываемого на барабан:

lк

= =

5,4

=

5,4 6

= 32,4 м.

6

= 32,4 м.

Средняя скорость навивки

каната на барабан:

;

;

Необходимая мощность

двигателя:

где  =

= =0,85

- кпд механизма;

=0,85

- кпд механизма;  ,

,

(ориентировочно).

(ориентировочно).

Выбираем крановый

электродвигатель с фазным ротором типа MTF

311-6 мощностью Р=12кВт при п=965 мин-1, с моментом инерции ротора Iр = 0,312 кг м2,

максимальным пусковым моментом

м2,

максимальным пусковым моментом

Tmax=

480 Н м.

м.

Определим разрывное

усилие каната:

F

=  =

41334• 5,5 = 227337 Н;

=

41334• 5,5 = 227337 Н;

где k - коэффициент запаса прочности, k=5,5

- для среднего режима работы.

Из табл. I.9.2 выбираем канат 21-Г-1-Н-1764 ГОСТ 7665-80 с разрывным усилием

236 500 Н.

Диаметр барабана и

блоков: D =  =21

=21 18

= 378 мм;

18

= 378 мм;

где d - диаметр каната; е=18 - коэффициент, зависящий от типа машины,

привода механизма и режима работы механизма.

Допускается применять

диаметр барабана по формуле:

Dб

= 0,85D = 0,85 378=321

мм.

378=321

мм.

Принимаем Dб = 360 мм (из стандартного ряда). Примем шаг канавок на барабане t= 24 мм.

Рабочая длина барабана:

;

;

Частота вращения

барабана:

Требуемое передаточное

число механизма изменения вылета:

и=n/nб= 965/28,65 = 33,5.

Расчетная мощность для

выбора редуктора:

Рр= kpP=1 21,9 = 21,9 кВт:

21,9 = 21,9 кВт:

где kp=1-коэффициент,

учитывающий условия работы редуктора

Из табл. I.9.3 выбираем редуктор типоразмера

Ц2-500 с передаточным числом ир = 32,42 и мощностью на быстроходном

валу 26,3 кВт при частоте его вращения 750 мин-1.

Фактическая частота

вращения барабана:

Фактическая скорость

навивки каната на барабан:

Эта скорость отличается

от стандартного значения на 6%, что допустимо.

Фактическое время

перевода стрелы из крайнего нижнего в крайнее верхнее положение:

незначительно отличается

от заданного.

Номинальный момент

двигателя:

Тном = 9550 =

9550

=

9550  =

118,7 Н • м.

=

118,7 Н • м.

Максимальный

статический момент двигателя при:

где z=1 - число ветвей каната, наматываемых на барабан.

По этому моменту выбираем

соединительную муфту. Определим расчетный момент муфты:

Тм = 270 • 1,4 • 1,2 = 453,6 Н • м;

270 • 1,4 • 1,2 = 453,6 Н • м;

где k1=1,4 - коэффициент, учитывающий степень ответственности механизма;

k2=1,2 - коэффициент, учитывающий режим работы механизма

Минимальный статический

момент двигателя:

Средний пусковой момент

двигателя:

где  максимальная

кратность пускового момента электродвигателя:

максимальная

кратность пускового момента электродвигателя:  =1,9…3.2;

=1,9…3.2;  минимальная

кратность пускового момента электродвигателя.

минимальная

кратность пускового момента электродвигателя.

Выбираем упругую втулочно-пальцевую

муфту №2 с тормозным шкивом и наибольшим крутящим моментом 800 Н м.

Диаметр тормозного шкива 300 мм. Момент инерции муфты Iм

= 0,6 кг

м.

Диаметр тормозного шкива 300 мм. Момент инерции муфты Iм

= 0,6 кг м2.

м2.

Момент инерции ротора

двигателя и муфты:

= 0,312 + 0,6 = 0,912 кг

= 0,312 + 0,6 = 0,912 кг м2.

м2.

Момент инерции

вращающихся масс системы и груза относительно оси поворота (оси корневого

шарнира) стрелы (рис. 7.2):

при вылете стрелы R = LC +r=21+2 = 23 м.

Рис. 7.2. Расчетная

схема крана

Передаточное число:

где  -

угол между крайними положениями наклонной стрелы, рад:

-

угол между крайними положениями наклонной стрелы, рад:

=

=

Время пуска механизма

при максимальном усилии в стреловом полиспасте:

где  коэффициент,

учитывающий влияние вращающихся масс привода механизма (кроме ротора двигателя

и муфты),

коэффициент,

учитывающий влияние вращающихся масс привода механизма (кроме ротора двигателя

и муфты),

.

.

Время пуска при

минимальном усилии в стреловом полиспасте:

Выбор тормоза произведем

для случая наиболее неблагоприятного горизонтального положения стрелы.

Статический момент при

торможении (считается, что тормоз установлен на валу двигателя) при

максимальном вылете стрелы:

Требуемый тормозной

момент:

где  коэффициент

запаса торможения для механизма изменения вылета стрелы

коэффициент

запаса торможения для механизма изменения вылета стрелы

Из табл. I.9.5 выбираем колодочный тормоз типа ТКТ-300 с диаметром

тормозного шкива D= 300 мм и тормозным

моментом 500 Нм, который следует отрегулировать до требуемого тормозного

момента TT = 275,4 Нм.

Производим проверку

продолжительности торможения при действии максимального и минимального

моментов.

Минимальный тормозной

момент (при минимальном вылете стрелы):

Время торможения при

максимальном усилии в стреловом полиспасте:

Время торможения при

минимальном усилии в стреловом полиспасте:

соответствует данными.

Проверяем правильность выбора двигателя по пусковому моменту:

.

.

Табл. 8.1. Коэффициент

полезного действия блоков

|

Тип подшипника

|

Условия работы

|

|

|

|

|

|

|

|

|

|

скольжения

|

Плохая смазка, высокая температура.

|

0,94

|

0,884

|

0,83

|

0,782

|

0,74

|

6,69

|

0,65

|

0,61

|

|

Нормальная смазка

|

0,96

|

0,922

|

0,885

|

0,85

|

0,815

|

0,785

|

0,75

|

0,72

|

|

качения

|

Плохая смазка, высокая температура.

|

0,97

|

0,941

|

0,913

|

0,886

|

0,86

|

0,835

|

0,81

|

0,785

|

|

Нормальная смазка

|

0,98

|

0,96

|

0,942

|

0,922

|

0,905

|

0,885

|

0,87

|

0,85

|

Табл. 8.2.

Наименьшие допускаемые значения коэффициента е по правилам Госгортехнадзора

|

Тип грузоподъемной машины

|

Тип привода механизма

|

Режим работы механизма

|

е

|

|

Грузоподъемные машины всех типов за исключением стреловых

кранов, электроталей и лебедок

|

Ручной Машинный

|

- Легкий Средний Тяжелый Весьма тяжелый

|

18 20 25 30 35

|

|

Краны стреловые

|

Ручной Машинный

|

- Легкий Средний Тяжелый Весьма тяжелый

|

16 16 18 20 25

|

|

Электрические тали

|

-

|

-

|

20

|

Табл. 8.3. Размеры

профиля канавок барабанов, мм

|

Диаметр каната d,

мм

|

Радиус r

|

Глубина h

|

Шаг t

|

Диаметр каната d,

мм

|

Радиус r

|

Глубина h

|

|

7,4…8

|

4,5

|

2,5

|

9

|

21,5…23

|

12,5

|

7

|

26

|

|

8…9

|

5

|

2,5

|

10

|

23…24,5

|

13,5

|

7,5

|

28

|

|

9…10

|

5,5

|

3

|

11

|

24,5…26

|

14

|

8

|

29

|

|

10…11

|

6

|

3,5

|

12,5

|

26…27,5

|

15

|

8,5

|

32

|

|

11…12

|

6,5

|

3,5

|

13,5

|

27,5…29

|

16

|

9

|

34

|

|

12…13

|

7

|

4

|

15

|

29…31

|

17

|

9,5

|

36

|

|

13…14

|

7,5

|

4,5

|

16

|

31…33

|

18

|

10

|

38

|

|

14…15

|

8,5

|

4,5

|

17

|

33…35

|

19

|

10,5

|

40

|

|

15…16

|

9

|

5

|

18

|

35…37,5

|

21

|

11,5

|

42

|

|

16…17

|

9,5

|

5,5

|

19

|

37,5…40

|

22

|

12

|

44

|

|

17…18

|

10

|

5,5

|

20

|

40…42,5

|

23

|

13

|

48

|

|

18…19

|

10,5

|

6

|

22

|

42,5…45,5

|

25

|

14

|

50

|

|

19…20

|

11

|

6

|

23

|

45,5…47,5

|

26

|

14,5

|

52

|

|

20…21,5

|

12

|

6,5

|

24

|

|

|

|

|

Табл. 8.4. Значения

коэффициента kp для редукторов РЦ-150А и КЦ

|

Характер нагрузки

|

Режим работы редуктора

|

|

Непрерывный; продолжительность работы в сутки, ч.

|

Прерывистый средний

|

прерывистый легкий или непрерывный; 0,5 ч и сутки

|

|

24

|

8

|

3

|

|

|

|

Спокойная

|

1,25

|

1,0

|

0,8

|

0,7

|

0,6

|

|

Умеренные толчки

|

1,5

|

1,25

|

1,0

|

0,8

|

0,7

|

|

Сильные толчки

|

2,0

|

1,75

|

1,5

|

1,25

|

1,2

|

Табл. 8.5.

Номинальная скорость грузоподъемных кранов с гибкой подвеской грузозахватного

органа, м/с

|

-

|

0,01

|

0,1

|

1,0

|

10

|

|

-

|

0,0125

|

0,125

|

1,25

|

12,5

|

|

-

|

0,016

|

0,16

|

1,6

|

-

|

|

-

|

0,02

|

0,2

|

2

|

-

|

|

-

|

0,025

|

0,25

|

2,5

|

-

|

|

0,0032

|

0,032

|

0,32

|

3,2

|

-

|

|

0,004

|

0,04

|

0,4

|

4

|

-

|

|

0,005

|

0,05

|

0,5

|

5

|

-

|

|

0,0063

|

0,063

|

0,63

|

6,3

|

-

|

|

0,008

|

0,08

|

0,8

|

8

|

-

|

Табл.8.6. Значения

коэффициента k1 и k2

|

Наименование механизма

|

k1

|

k2 при режимах

|

|

|

Л

|

С

|

Т

|

Вт

|

|

Подъема

|

1,3

|

1,1

|

1,2

|

1,3

|

1,5

|

|

Передвижения

|

1,2

|

|

|

|

|

|

Изменение вылета

|

1,4

|

|

|

|

|

|

Поворота

|

1,4

|

|

|

|

|

Табл.8.7.

Ориентировочное время пуска и торможения механизмов подъема и передвижения

крана

|

Наименование механизма

|

Время, с.

|

|

Механизм подъема груза при скоростях подъема груза:

|

пуска

|

торможения

|

|

менее 0,2 м/с

|

1…2

|

1,0

|

|

более 0,2 м/с

|

1…2

|

1,5

|

|

Механизм передвижения:

|

|

|

|

крана

|

5…8

|

|

|

тележки

|

1,5…5

|

|

Табл. 8.8. Значения

коэффициента запаса торможения kт

|

Режим работа механизма

|

kт

|

|

Механизм подъема груза:

|

|

|

легкий

|

1,5

|

|

средний

|

1,75

|

|

тяжелый

|

2,0

|

|

весьма тяжелый

|

2,5

|

|

механизм изменения вылета

|

Более 1,5

|

8. Крановые редукторы.

Редукторы подъемных механизмов. Редукторы механизмов передвижения и вращения

Редукторы -

вид технических изделий, отличающийся широчайшей областью применения и огромной

универсальностью. Главным назначением редукторов является регулировка скорости

вращения при сообщении энергии вращения между валами. В зависимости от типа

используемой передачи, выделяют редукторы червячные, зубчатые и гидравлические.

По типу передачи они делятся на зубчатые, червячные и гидравлические.

Цилиндрический

редуктор - это одна из самых популярных разновидностей редукторов. Он, как и

все редукторы, служит для изменения скорости вращения при передачи

вращательного движения от одного вала к другому. Именно редукторный привод один

из наиболее распространенных видов приводов современных механических систем

общепромышленного применения. Более ста лет назад перед нашей промышленностью

стояла задача обеспечить нужды страны в цилиндрических редукторах. С этим

успешно справлялись открывающиеся заводы. В настоящее время выпуск качественной

и надежной продукции обеспечивается мощной производственной базой. Сейчас

производят различные типы продукцией: цилиндрический редуктор одно-, двух-, и

трехступенчатый. От работоспособности и ресурса цилиндрического редуктора во

многом зависит обеспечение требуемых функциональных параметров и надежности

машины в целом. Показатели долговечности и надежности элементов привода и, в

частности, редукторов и мотор-редукторов, зависят от обоснованного выбора

самого редуктора при проектировании машины, т.е. соответствия этого выбора

действующей нормативной документации (НД). Неправильный выбор редуктора снижает

его рыночную конкурентоспособность, нанося ущерб производителю, и может

привести к значительным экономическим потерям потребителя машиностроительной

продукции из-за внеплановых простоев, роста ремонтных затрат и пр. Одно из

важнейших требований обеспечения конкурентоспособности цилиндрического

редуктора - наилучшее соответствие его паспортных характеристик реальным

эксплуатационным условиям нагружения и работы привода машины.

К цилиндрическим

редукторам относятся следующие редуктора: 1Ц2У-100, 1Ц2У-125, 1Ц2У-200,

1Ц2У-250, Ц2Н, Ц2Н-450, Ц2Н-500, Ц2У-315Н, Ц2У-355Н, Ц2У-400Н, Ц2-1000, Ц2-250,

Ц2-350, Ц2-400, Ц2-500, Ц2-650, Ц2-750, рм-1000, рм-250, рм-350, рм-500,

рм-650, рм-750, рм-850, РЦД-250, РЦД-350, РЦД-400, 1Ц3У-160, 1Ц3У-200,

1Ц3У-250.

Червячный редуктор

- это особой вид редуктора по типу передачи (наряду с зубчатыми и

гидравлическими) с червячным профилем резьбы. Редукторы - продукция

материально-технического назначения, служат для изменения скорости вращения при

передачи вращательного движения от одного вала к другому. Все это механика, а

если точнее детали машин. Червячный редуктор применяется при передаче движения

между скрещивающимися (обычно под прямым углом) осями. Одним из существенных преимуществ

червячных редукторов является возможность получить большое передаточное число в

одной ступени (до 80 в редукторах общего назначения и до нескольких сотен в

специальных редукторах). Данные редукторы обладают высокой плавностью хода и

бесшумностью в работе и самоторможением при определенных передаточных числах,

что позволяет исключать из привода тормозные устройства. Есть различные

варианты данных механизмов, например, одноступенчатые универсальные,

двухступенчатые, трех, одноступенчатые с расположением червяка над колесом и

глобоидные, а также с различными параметрами: Ч-80, Ч-100, Ч-125, Ч-160, 2Ч-40,

2Ч-50, 2Ч-63, 2Ч-80, РЧУ-125 и т.д.

Коническо-цилиндрические

редукторы - это разновидность редуктора по конструктивному выполнению рабочих

элементов. Он, как и все редукторы, служит для изменения скорости вращения при

передачи вращательного движения от одного вала к другому. Именно редукторный

привод один из наиболее распространенных видов приводов современных

механических систем общепромышленного применения. Данный тип редукторов

обладают высоким КПД и значительной долговечностью. Встречается

коническо-цилиндрический редуктор для приводов конвейерных линий, для привода

тягового шахтного электровоза и т.д. В привод последнего, например, входят еще

колесная пара и букс. От работоспособности и ресурса коническо-цилиндрического

редуктора во многом зависит обеспечение требуемых функциональных параметров и

надежности машины в целом. Показатели долговечности и надежности элементов

привода и, в частности, редукторов и мотор-редукторов, зависят от обоснованного

выбора самого редуктора при проектировании машины, т.е. соответствия этого

выбора действующей нормативной документации (НД).

К

коническо-цилиндрическим редукторам относятся: КЦ1-200, КЦ1-250, КЦ1-300, КЦ1-400,

КЦ1-500, КЦ2-1000, КЦ2-1300, КЦ2-500, КЦ2-750

Неправильный выбор

редуктора снижает его рыночную конкурентоспособность, нанося ущерб

производителю, и может привести к значительным экономическим потерям

потребителя машиностроительной продукции из-за внеплановых простоев, роста

ремонтных затрат и пр. Существует специальный ГОСТ 27142-97 для данных

механизмов (начало действия: 01.01.2002) Стандарт распространяется на вновь

проектируемые конические и коническо-цилиндрические редукторы

общемашиностроительного применения с межосевым углом конической передачи 90

градусов. Он устанавливает номинальные значения основных геометрических

параметров зубчатых передач, передаточных чисел редуктора, номинальных крутящих

моментов, допускаемых радиальных консольных нагрузок на выходных концах валов,

размеров выходных концов валов, высот осей.

Цилиндрический редуктор - одна из

самых распространенных разновидностей оборудования. Главным назначением

редуктора этого типа является изменение скорости вращения при передаче энергии

движения между валами.

Данный вид привода является самым

популярным и универсальным и широко используется в системах общетехнического

назначения. Выпуск редукторов цилиндрического типа - одна из самых развитых

отраслей отечественного машиностроения, подкрепленная мощной технической базой.

Сегодня промышленными предприятиями серийно выпускаются редукторы с одной,

двумя и тремя ступенями передач.

Редуктор служит для уменьшения

частоты вращения и увеличения крутящего момента. В корпусе размещены зубчатые

или червячные передачи, неподвижно закрепленные на валы. Валы опираются на

подшипники, размещенные в гнездах корпуса.

Тип редуктора определяется составом

передач и положением осей вращения валов в пространстве. Для обозначения

передач используют заглавные буквы русского алфавита по простому мнемоническому

правилу: Ц - цилиндрическая, П - планетарная, К - коническая, Ч - червячная, Г

- глобоидная, В-волновая. Количество одинаковых передач обозначается цифрой.

Оси валов, расположенные в горизонтальной плоскости, не имеют обозначения. Если

все валы расположены в одной вертикальной плоскости, то к обозначению типа

добавляется индекс В. Если ось быстроходного вала вертикальна, то добавляется

индекс Б, а к тихоходному соответственно - Т.

Мотор - редукторы обозначаются

добавлением спереди буквы М. Например, МЦ2СВ означает мотор - редуктор с

двухступенчатой соосной цилиндрической передачей, где горизонтальные оси

вращения валов расположены в одной вертикальной плоскости, здесь В не индекс,

поэтому пишется рядом с заглавной буквой.

Обозначение типоразмера редуктора

складывается из его типа и главного параметра его тихоходной ступени. Для

цилиндрической, червячной глобоидной передачи главным параметром является

межосевое расстояние; планетарной - радиус водила, конической - диаметр

основания делительного конуса колеса, волновой - внутренний посадочный диаметр

гибкого колеса в недеформированном состоянии.

Под исполнением принимают

передаточное число редуктора, вариант сборки и формы концов валов.

Вариант сборки цилиндрических

редукторов и формы концов валов по ГОСТ 20373-74; червячных редукторов - по ТУ

2.056.218-83, а коническо - цилиндрических редукторов - ГОСТ 20373-80.

Основная энергетическая

характеристика редуктора - номинальный момент ТН, представляющий

собой допустимый крутящий момент на его тихоходном валу.

Новые редукторы имеют гладкие

основания корпусов с утопленными лапами, а крышки имеют горизонтальные

поверхности верхних частей, служащие технологическими базами (рис. 1).

Корпуса редукторов новой конструкции

имеют следующие преимущества:

. Увеличен объем масла, что

увеличивает срок его годности.

. Возможность исключения фланцев,

как основного источника неплоскостности.

. Большая жесткость основания и

податливая крышка корпуса, что улучшает виброакустические свойства.

. Меньшее коробление при старении,

что исключает течь масла;

. Уменьшение отказов примерно на 30%

из-за повышенной прочности утопленных лап.

. Упрощение дренажирования

накопленного масла от разбрызгивания из подшипниковых узлов.

. Возможность повышения точности

расположения осей валов.

. Простота наружной обработки.

. Отсутствие цековки под головки

стяжных винтов корпуса с основанием.

. Обеспечение требования технической

эстетики.

9. Справочные материалы

Табл.I. 9.1. Крановые электродвигатели МТF с фазным ротором 50 Гц, 220/380 и

500 В. Основные параметры

|

Тип электродвигателя

|

Мощность на валу, кВт, при

|

Частота вращения, мин - 1

|

Максимальный момент, Нм

|

Момент инерции ротора, кгм2

|

Масса электродвигателя, кг

|

|

ПВ==15%

|

ПВ==25%

|

ПВ==40%

|

ПВ==60%

|

30 мин

|

60 мин

|

|

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

МТF 001-6

|

2

|

|

|

|

|

|

800

|

|

|

|

|

|

1,7

|

|

|

|

|

850

|

|

|

|

|

|

|

1,4

|

|

1,4

|

|

885

|

4,0

|

0,021

|

51

|

|

|

|

|

1,2

|

|

1,2

|

910

|

|

|

|

|

МТF 012-6

|

3,1

|

|

|

|

|

|

785

|

|

|

|

|

|

2,7

|

|

|

|

|

840

|

|

|

|

|

|

|

2,2

|

|

2,2

|

|

890

|

5,7

|

0,029

|

58

|

|

МТF 111-6

|

4,5

|

|

|

|

|

|

850

|

|

|

|

|

|

4,1

|

|

|

|

|

870

|

|

|

|

|

|

|

3,5

|

|

3,5

|

|