Основные технологические стадии хлебопекарного производства

Содержание

ВВЕДЕНИЕ

Глава 1. Организация работы

предприятия «Милана»

.1 Характеристика

проектируемого цеха.

.2 Организация кондитерского цеха

.3 Санитарно-гигиенические

требования при работе кондитерского цеха.

.4 Хранение и подготовка сырья к

производству.

.5 Сырье, используемое в процессе

хлебопекарного производства.

Глава 2. Основные технологические

стадии хлебопекарного производства.

.1 Технологические стадии

приготовления хлеба

.2 Технологическое оборудование,

правила т./б. и эксплуатация.

.3 Требования к сырью для

производства блюд.

Глава 3. Разработка меню торгового

зала кафе-бара.

.1 Разработка меню торгового зала

кафе-бара.

ЗАКЛЮЧЕНИЕ

Список литературы

ВВЕДЕНИЕ

кондитерский цех хлебопекарный меню

Предприятия общественного питания заняты

производством, реализацией и организацией потребления готовой продукции.

Хорошо налаженное общественное питание

способствует рациональному использованию общественного труда и повышению его

производительности, экономии материальных ресурсов, увеличению свободного времени,

улучшению быта и росту благосостояния трудящихся. Успешное выполнение

поставленных перед предприятиями общественного питания задач зависит от

ускорения научно-технического прогресса в общественном питании, роста

технического уровня действующих предприятий. Научно-технический прогресс в

отрасли направлен на комплексную механизацию и автоматизацию производственных

процессов, использование новейшей техники и на этой основе - на максимальную

интенсификацию процессов приготовления и отпуска пищи.

Применение новой техники и технологии возможно

при переходе предприятий общественного питания на индустриальные, промышленные

методы обработки сырья и приготовления пищи. Неотъемлемой частью

научно-технического прогресса в отрасли является внедрение прогрессивных форм

обслуживания потребителей, совершенствование научной организации труда и

управления, эффективное использование техники.

Техническое перевооружение отрасли

осуществляется по следующим основным направлениям:

создание и внедрение высокопроизводительных машин

и аппаратов, поточных линий для комплексной механизации и автоматизации

приготовления пищи на заготовочных предприятиях;

создание и внедрение оборудования для доготовки

полуфабрикатов и подогрева готовых охлаждённых и быстрозамороженных блюд и

кулинарных изделий с использованием инфракрасного и высокочастотного нагрева,

насыщенного и перегретого водяного пара, конвективного и

радиационно-конвективного обогрева;

механизация и автоматизация комплектации отпуска

обедов путём увеличения выпуска линий раздач, устройств для комплектования

обедов, дозаторов, систем расчёта с потребителями;

разработка и выпуск высокопроизводительных машин

и аппаратов непрерывного действия, производительность которых увязана с

пропускной способностью конвейерных раздаточных линий;

увеличение серийного производства секционного

модульного оборудования;

проведение работ по унифицированию оборудования

и функциональной тары.

Технический прогресс в общественном питании

способствует росту производительности труда работников отрасли, создаёт условия

для более эффективного использования производственных фондов. Применение новой

техники наиболее эффективно на крупных, специализированных предприятиях и в

объединениях. Это ускоряет осуществление в отрасли процессов концентрации

производства, специализации и кооперирования.

Кроме того, новая техника и технология в

сочетании с передовой организацией труда способствуют повышению качества

продукции и культуры обслуживания, механизации ручного труда, улучшению

санитарно-гигиенических условий.

Внедрение новой техники, совершенствование

технологии, организация на научной основе труда работников производства и

управления предъявляют высокие требования к квалификации специалистов

общественного питания.

В моей работе рассматривается организация работы

специализированной закусочной (пиццерии) на 40 посадочных мест. Пиццерии сейчас

в моде - это отличное место для семейного отдыха, предоставляющее возможность

продавать широкий ассортимент сравнительно недорогого и вкусного лакомства.

Организация хозяйственных связей с поставщиками

и технология товароснабжения.

Для нормального функционирования закусочной

необходимы хорошие поставщики сырья, способные доставлять продукцию вовремя и

по сносной цене, без перебоев. Прежде чем заключить договор с поставщиком нужно

изучить его и его договорных связей. Если выбрать не того поставщика, то могут

произойти различного казусы с условиями доставки, качеством доставки.

Для того чтобы продукция поступила на

предприятие от фирмы-поставщика, нужно заранее составить и подать требование -

накладную фирме-поставщику, чтобы поставщик успел подготовить товар, упаковать

его, погрузить, доставить. В требовании - накладной нужно указать:

наименование заказываемого товара

количество заказываемого товара

срок запроса

иные условия договора

наименование сторон.

Существуют различные способы доставки товара:

централизованный, децентрализованный. Самым выгодным способом является тот

способ, при котором поставщик доставляет товар своими силами потому, что он

несёт ответственность за качество доставляемого груза. При каких-либо случаях

(аварии, несчастные случаи, и т.п.) поставщик отвечает сам.

При получении товара от поставщика производятся

такие операции как: приёмка по количеству, приёмка по качеству, взвешивание.

Для того чтобы не произошло такого как:

поставщик не смог осуществить поставку в нужное время, а при предыдущем заказе

товара заказывалось на определённый срок (до следующей поставки) и вся

продукция закончилась. Нужно всегда делать заказ на срок превышающий срок от

одной доставки до другой, что обеспечит бесперебойность процесса производства.

Если оплата за полученный товар будет задерживаться то присылают уведомление о

просрочке платежа.

Поставщики могут передавать во временное,

безвозмездное пользование своё имущество не более чем на срок действия договора

поставки.

Также закупка может происходить и у физических

лиц, но уже будет выписываться товарный чек.

Простота приготовления и разнообразие рецептур

помогли пицце завоевать известность у всех слоёв населения - от бедноты до

аристократии. Сегодня она уже не воспринимается как классическое блюдо

итальянской кухни, а входит в основное меню европейцев, американцев и даже

консервативных в еде японцев. А с недавних пор пиццу оценили и россияне.

В нашей стране по мере продвижения пиццы по пути

цивилизации, а вместе с нею - пиццерии всё чаще и чаще радуют нас. Причём не

всегда с гордым названием «пиццерия» подразумевает, что под её сенью

действительно процветает это волшебное итальянское искусство. Просто бывшие

кафе и закусочные таким образом пытаются привлечь посетителей.

Владельцы пиццерий, традиционные технологии,

выработанные в течение веков, могут быть уверены в своей востребованности.

Конечно, уровень жизни среднестатистического россиянина далёк от мировых

стандартов, но вкусы его уже к ним приближаются. И наши соотечественники, хотя

бы раз отведавшие это чудо под названием пицца, не захотят расстаться с ним ни

за что на свете.

Глава 1. Организация

работы предприятия «Милана»

Специализированная закусочная (пиццерия) под

названием «Милана» расположена в городе Щелково ТЦ Гранд Плаза. Кафе открылось

в 2000 году.

Зал рассчитна на 60 посадочных мест.

Вывеска оформлена в светлых тонах, перед входом

стоит стенд с указанием времени работы закусочной.

Далее посетитель проходит в торговый зал. Зал

оформлен в светлых тонах, на подоконниках стоят цветы, на стенах картины с

изображением пейзажа, идет тихая не навязчивая музыка - все здесь оборудовано

для приятного времяпровождения и повышения аппетита посетителей. Потолок

подвесной, освещение естественное и искусственное в виде люстры и светильников,

а также люминисцентных ламп вдоль стен. Имеется приточно-вытяжная вентиляция,

что обеспечивает чистый и свежий воздух во всех помещениях. Так как закусочная

является предприятием общественного питания среднего типа, то разрешено

использование посуды из алюминия, фаянса, прессованного стекла.

В закусочной применяется самообслуживание с

раздаточной стойкой со свободным выбором блюд. Расчет производится через

обычную кассу (после заказа блюд).

Пицца, предлагаемая в данном предприятии, в

зависимости от начинок и закуской, и вторым блюдом, и десертом. Это блюдо, по

форме напоминающее знойное солнце, с начинкой из многообразных национальных

продуктов, всегда, и в будни, и в праздники, находит место на столе.

1.1 Характеристика проектируемого цеха

ХОЛОДНЫЙ ЦЕХ

В нем работаю 2 человека повар холодного цеха и

помощник повара.

Для приготовления холодных блюд и закусок,

бутербродов, салатов и кисло-молочных продуктов организован холодный цех.

В ассортимент продукции холодного цеха входят:

холодные закуски, гастрономические изделия (мясные, рыбные), холодные блюда

(отварные, жареные, фаршированные, заливные и др.), молочно-кислая продукция,

холодные напитки. Поскольку в холодном цехе значительное количество блюд и изделий

не подвергают тепловой обработке, здесь особенно строго необходимо соблюдать

санитарно-гигиенические правила при организации технологического процесса.

Производственная программа холодного цеха

составляется на основании ассортимента блюд, реализуемых через торговый зал.

Холодный цех располагается в одном из наиболее

светлых помещениях с окнами. При планировке цеха предусмотрена удобная связь с

горячим цехом, где производится тепловая обработка продуктов, необходимых для

приготовления холодных блюд.

Холодные блюда должны иметь температуру подачи

10-14 о С, поэтому в цехе предусмотрено достаточное количество холодильного

оборудования.

Учитывая, что в холодном цехе изготавливается

продукция из продуктов, прошедших тепловую обработку, и из продуктов без дополнительной

обработки, необходимо разграничить производство блюд из сырых и вареных овощей,

из рыбы и мяса.

1.2 Организация

кондитерского цеха

Организация труда. Руководство кондитерским

цехом осуществляет начальник цеха. Он знакомит бригадиров с ассортиментом

выпускаемых изделий, распределяет сырье между бригадами, контролирует

технологический процесс приготовления кондитерских изделий.

В кондитерских цехах, применяют линейный график.

В каждой смене работает две, три бригады в зависимости от мощности цеха. Среди

членов бригады осуществляется пооперационное разделение труда.

Кондитеры 5 разряда (су -шеф) изготовляют

фигурные, заказные торты и пирожные. Они осуществляют подготовку и проверку

качества сырья, начинок отделочных полуфабрикатов, приготовление теста,

формовку изделий, производят художественную отделку изделий.

Кондитеры 4 разряда изготовляют различные кексы,

рулеты, печенье высших сортов, сложные торты и пирожные.

Кондитеры 3 разряда изготовляют простые торты и

пирожные, хлебобулочные изделия. Они приготовляют различные виды теста, кремов,

начинок.

Кондитеры 2 разряда выполняют отдельные работы в

процессе изготовления тортов, пирожных, приготовляют сиропы и кремы.

Кондитеры 1 разряда выполняют работу под

руководством кондитеров высшего разряда, вынимают из противней выпеченные

изделия, зачищают кондитерские листы, противни и формы.

Квалификационные требования к кондитеру:

кондитер должен иметь начальное или среднее

профессиональное образование;

знать рецептуры и технологию производства мучных

кондитерских и булочных изделий из различных видов теста, отделочных

полуфабрикатов;

знать товароведную характеристику сырья, виды

вкусовых и ароматических веществ, рыхлителей и красителей, разрешенных для

изготовления кондитерских изделий;

соблюдать санитарно-гигиенические условия

производства мучных кондитерских изделий, их сроки хранения, транспортирования

и реализации;

знать органолептические методы оценки качества

кондитерских изделий;

знать способ и приёмы высокохудожественной

отделки сложных видов кондитерских изделий;

знать принципы работы и правила эксплуатации

технологического оборудования, используемого при изготовлении кондитерских

изделии.

Кондитерский цех занимает особое место на

предприятиях общественного питания. Он, как правило, работает самостоятельно,

независимо от горячего цеха.

Кондитерские цехи организуются на заготовочных

предприятиях, а также в ресторанах, столовых, кафе, пиццериях. Они

классифицируются по производительности и ассортименту выпускаемой продукции:

малой мощности считаются цехи, выпускающие до 12

тыс. изделий в смену (или 0,6 т муки);

средней мощности - 12-20 тыс. изделий в смену

(или 0,9 т муки);

большой мощности - от 20 тыс. изделий в смену

(или 1,5 т муки).

В ресторанах, столовых, кафе,пиццериях

организуются кондитерские цехи меньшей мощности: 3, 5, 8 или 10 тыс. изделий в

день.

Количество изделий, вырабатываемых в

кондитерских цехах: до 3 тыс. в день выпускаются изделия из 2-3 видов теста

(дрожжевого, песочного, слоеного), без отделки кремом (коржики, кексы, языки

слоеные и др.). В кондитерских цехах мощностью более 3 тыс. изделий в день

выпускаются изделия из различных видов теста, в том числе кремовые.

Кондитерские цехи в основном работают

самостоятельно, поэтому они должны изучать спрос покупателей, организовывать

сбыт своей продукции, заключая договоры с другими предприятиями общественного

питания, не имеющими кондитерских цехов, с предприятиями розничной торговли.

Технологический процесс изготовления мучных

кондитерских изделий состоит из следующих стадий:

хранение и подготовка сырья (просеивание муки,

подготовка яиц и др.);

приготовление и замес теста;

разделка теста и его порционирование;

формовка изделий; расстойка, выпечка и

охлаждение изделий;

приготовление отделочных полуфабрикатов (кремов,

сиропов, помадок);

отделка изделий.

Кондитерские цехи большой мощности

предусматривают следующий состав помещений: кладовая и холодильная камера

суточного хранения продуктов; помещение для обработки яиц; помещения для

просеивания муки, замеса и брожения теста, разделки, расстойки и выпечки

кондитерских изделий, приготовления отделочных полуфабрикатов, отделки

кондитерских изделий; моечная посуды, тары, инвентаря; кладовая и охлаждаемая

камера готовых кондитерских изделий, комната начальника цеха, экспедиция. Такой

состав помещений улучшает условия труда в цехе. В небольших кондитерских цехах

количество помещений может быть сокращено до 2-3.

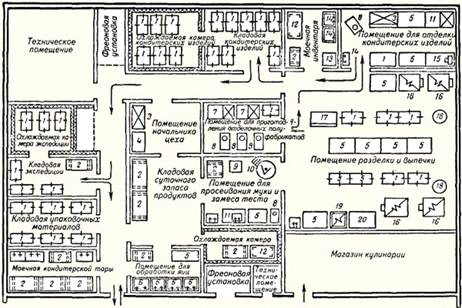

На схеме показана примерная планировка

кондитерского цеха с размещением оборудования. Расположение указанных помещений

и размещение оборудования в них должно соответствовать последовательности

технологического процесса.

Схема 1. План кондитерского цеха

производительностью 10 тыс. изделий в день.

- стеллаж кондитерский передвижной; 2 -

подтоварник металлический; 3 - холодильный шкаф ШХ-0,8; V - стол конторский;5

-стол производственный; 6- ванна моечная ВМ-2СМ; 7 - стоя СОЭСМ-2 с

охлаждением; 8 - взбивальная машина «Сабария»; 9- вибросито с подставкой; 10 -

тестомесильная машина ТММ-1М; 11 - стол СМВСМ со встроенной моечной ванной; 12 -

стеллаж производственный; 13 - стерилизатор; 14 - моечная ванна; 15 - дозатор

крема; 16 - злектрошкаф ЭШ-ЗМ; 17 - тестораскаточная машина МРТ-60М; 18 - дежа

для замеса теста; 19 - электроплита ПЭСМ-4Ш; 20 - устройство для охлаждений

сиропа

В кондитерском цехе используют самое

разнообразное оборудование: просеиватели, тестомесильные машины,

тестораскаточные, взбивальные, универсальный привод с комплектом сменных

механизмов (мясорубка, просеиватель, протирочная, взбивальная), пищеварочные

котлы, электроплиты, электропекарские шкафы, холодильное оборудование.

Продукты, необходимые для

приготовления изделий, поступают в кладовую суточного запаса. Скоропортящиеся

продукты (масло, яйца и др.) хранятся в холодильной камере при 2-4°С. Основные

продукты (мука, яйца) подвергаются предварительной подготовке.

В помещении для обработки яиц

применяют овоскоп для проверки качества яиц и четыре ванны для их санитарной

обработки или четырехсекционную ванну.

В кондитерском производстве запрещается

использовать яйца водоплавающих птиц, яйца с «насечкой», «бой» и яйца из

хозяйств, неблагополучных по сальмонеллезу и туберкулезу. Яйца перед

использованием сортируют, выборочно овоскопируют и перекладывают в решетчатые

емкости для обработки. В помещении для обработки яиц должна быть вывешена

инструкция по их мытью и дезинфекции.

Яйца обрабатывают следующим образом:

в первой ванне (секции) -

замачивание в теплой воде в течение 5-10 мин;

во второй ванне (секции) - обработка

в 0,5%-ном растворе кальцинированной соды с температурой 40-45°С в течение 5-10

мин;

в третьей ванне (секции) -

дезинфекция 2%-ным раствором хлорной извести или 0,5%-ным раствором хлорамина в

течение 5 мин;

в четвертой - ополаскивают в

проточной воде.

После обработки яиц перед их разбивкой

работники должны тщательно вымыть руки с мылом, продезинфицировать их 0,2%-ным

раствором хлорной извести. С целью исключения попадания яиц с запахом и другими

пороками в общую массу при разбивке пользуются небольшими емкостями, а затем

переливают их в общую посуду.

Рекомендуется в мощных кондитерских

цехах выделять отдельное помещение для просеивания муки, чтобы мучная пыль не

ухудшала условий труда и не влияла на качество изделий. Просеивание можно

организовать в помещении суточного запаса продуктов. Для просеивания муки

устанавливают просеиватель ВЭ-350, ПВГ-600. Просеивают муку по мере

необходимости.

Замес теста, его разделка и выпечка

производятся в одном помещении.

На рабочем месте для замеса теста

устанавливают тестомесильные машины разного типа: ТММ-ЮОМ (вместимость дежи 100

дм3), МТ-40 (съемная дежа 40 л), МТМ-20П (съемная дежа 20 л), тестомесильная

универсальная машина МТУ-50. В тестомесильном • отделении организуется также

рабочее место для выполнения подсобных операций: переборки и промывки изюма,

приготовления и процеживания сахарного сиропа и раствора соли. На этом рабочем

месте устанавливают производственный стол со встроенной ванной, : гибким

шлангом для заполнения дежи водой. Норма длины стола на одно рабочее место не

меньше 1,25 м.

Для взвешивания продуктов используют

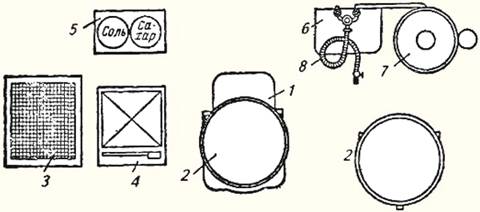

товарные весы. Примерная схема рабочего места по приготовлению теста показана

на схеме 2.

Схема 2. Примерная схема рабочего

места по приготовлению опары и теста:

- тестомесильная машина; 2 - дежа; 3

- мукопросеиватель; 4 - весы товарные; 5 - мерные бачки для раствора соли и

сиропа; 6 - производственная раковина со смесителем горячей и холодной воды; 7-

кипятильник для воды; 8 - гибкий шланг для наполнения дежи теплой водой

После замешивания дежу с дрожжевым

тестом откатывают в теплое место, ближе к жарочным шкафам.

На рабочем месте для приготовления

бисквитного геста устанавливают взбивальную машину. Взбивальные машины

используются разных типов, например» МВ-6М, МВ-35М (месильно-взбивальная). В

машине взбивают сахар с яичной массой или меланжем и соединяют с мукой; рядом с

машиной устанавливают производственный стол. Подготовленную массу разливают в

противни, выстланные пергаментом, или формы, которые направляют для выпечки.

Для приготовления слоеного теста

организуют поточную линию, в состав которой входят тестомесильная машина,

тестораскаточная машина МРТ-60М, производственный стол, холодильный шкаф или

стол с охлаждаемым шкафом, так как при изготовлении слоеного теста его необходимо

охлаждать.

Для приготовления заварного теста

отводится отдельный участок, где устанавливают электрическую плиту и

производственные столы. Для заваривания теста используют наплитные котлы и

инвентарь (веселка, венчики). Для отсадки заготовок из заварного теста на

кондитерские листы в больших цехах используют машину МТО. Конструкция машины

предусматривает легкую переналадку и регулировку массы до 100 г. Для

приготовления заварного теста, помадки предназначена машина кондитерская

универсальная МКУ-40, где электрический котел совмещен со смесителем.

Рабочие места для разделки теста.

Тестораскаточная машина может применяться также для раскатки дрожжевого и

песочного теста. Для приготовления слоеного теста его раскатывают в машине не

менее 4 раз, после каждой раскатки тесто охлаждают.

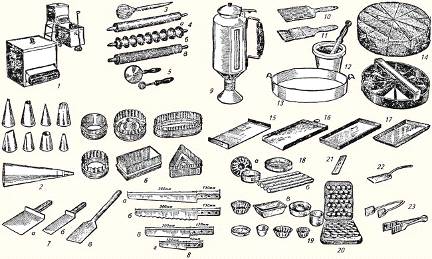

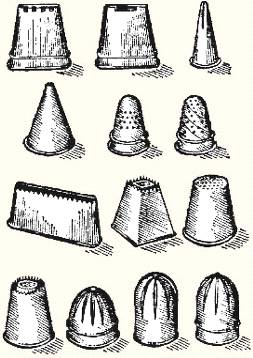

В кондитерских цехах применяют для

разделки теста различные инструменты и приспособления (рис. 1). В небольших

кондитерских цехах раскатывают тесто ручным способом. Для приготовления тортов

из слоеного теста его раскатывают на пласты 4-6 мм, укладывают на

подготовленные кондитерские листы, которые устанавливают на передвижные

стеллажи и направляют для выпечки.

Рис. 1. Инвентарь кондитерского

цеха:

- вибрационное сито для просеивания

муки; 2 - наконечники кондитерские с мешочком для украшения изделий кремом; 3 -

венчик для взбивания; 4 - скалки для раскатки теста: а - деревянная с ручками;

б - скалка тестоделительная для нарезки теста на ленты определенной ширины; в -

рифленая для нанесения узора; 5 - резцы для"теста; 6 - выемки

кондитерские; 7 - лопатки: а - для укладывания торта в коробки; б - для

перекладывания пирожных с листов в лотки; в - веселка из твердых пород дерева

для размешивания кондитерских масс; 8 - ножи: а - большой для разрезания теста,

бисквита и других выпеченных полуфабрикатов; б - с зубчатым лезвием (нож-пила)

для разрезания слойки; в - столового типа для обмазывания кремом и начинкой

боковых сторон торта; г - малый для выемки бисквита после выпечки из формы; 9 -

приспособление (лейка) для пропитки кондитерских изделий; 10 - лопатка

бордюрная; 11 - кисточка для смазывания кондитерских изделий; 12 - ступка с

пестиком; 13 - кольцо для круглых тортов; 14 - шаблон для деления торта на 10

порций; 15, 16 - листы кондитерские двухбортовые и трехбортовые; 17 - противни;

18 - формы кондитерские: а - для круглых тортов (разъемная и неразъемная); б -

для торта «Сказка»; в - для кексов; 19 - тарталетницы для приготовления

тарталеток; 20 - приспособление для формовки и выпечки тарталеток; 21 - шаблон

для нарезки бисквита на порции; 22 - лопатка кондитерская; 23 - щипцы

кондитерские.

Для формовки язычков и рожков

слоеных тесто порционируют с помощью гофрированных веселок.

Разделка дрожжевого, песочного

теста, формовка изделий из них осуществляется на рабочем месте, где

устанавливают производственные столы с деревянным покрытием и выдвижными

ящиками для муки, для хранения инвентаря. На стол ставят настольные весы ВНЦ-2.

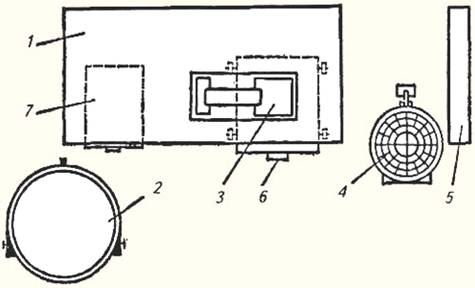

На этих столах делят тесто на порции определенной массы (схема 3).

Схема 3. Примерная схема рабочего

места по дозировке теста:

- производственный стол; 2 - дежа с

тестом; 3 - весы циферблатные; 4 - тестоделитель; 5 - стол для разделки теста;

6 - выдвижной ларь для муки; 7 - ящик для ножей

Для ускорения порционирования теста

используют ручной тестоделитель или тестоделитель с электрическим приводом

А2-ХТН, ТД-ЗО.

Сформованные кусочки теста сразу

укладывают на смазанные маслом кондитерские листы, которые устанавливают на

стеллажи для расстойки.

Изделия из песочного теста формуют

на производственных столах с помощью фигурной вырезки (пирожное «Кольцо»,

печенье). Для изготовления корзиночек для пирожных используют металлические

формы (тарталетницы).

Выпечка кондитерских изделий. После

разделки, формовки и расстойки изделия подвергаются тепловой обработке -

выпечке. Для выпечки используют жарочные шкафы различной производительности:

ШЖЭСМ-25, ШПЭСМ-2, ШЖЭ-0,51, ШЖЭ-0,85. Подбор шкафов зависит от мощности цеха.

На участке выпечки изделий устанавливают жарочные шкафы; стеллажи и столы

производственные, на которых укладывают листы с изделиями для смазывания их

льезоном или маслом.

Выпекают изделия в соответствии с

графиком, в котором определена последовательность выпечки изделий из различных

видов теста в зависимости от сроков изготовления и температуры режима выпечки.

|

Наименование

изделия

|

Температурный

режим, °C

|

Продолжительность

вьшечкн, мин

|

Время

выпечки (от-до), ч

|

|

Изделия

из песочного теста

|

240-260

|

13-15

|

8-9

|

|

Изделия

из заварного тесга

|

250-260

|

25-30

|

8-10

|

|

Миндальные

пирожные

|

150-160

|

5-7

|

9-J3

|

|

Воздушные

пирожные

|

110-120

|

20-30

|

9-12

|

|

Слоеное

тесто для тортов

|

250-260

|

25-30

|

12-16

|

|

Булочные

изделия

|

230-250

|

10-12

|

13-17

|

|

Бисквитное

тесто для тортов

|

200-220

|

25-30

|

11-17

|

Тесто для пирожных и тортов выпекается в

противнях и формах на листах. Кондитерский лист может быть с одним, двумя или

тремя бортами, чтобы можно было легко сдвигать с него полуфабрикат после

выпечки. Изделия из дрожжевого теста после остывания помещают в кондитерские

лотки, выстланные бумагой. В кондитерские лотки укладывают от 50 до 100 изделий

в зависимости от вида

Приготовление отделочных полуфабрикатов. В

кондитерских цехах изготовляют отделочные полуфабрикаты: начинки, сиропы,

помадки, кремы, желе и др. Варят сиропы для кремов и помадки в помещении для

разделки и выпечки изделий. На рабочем месте должны быть электрические 2- и

4-секционные плиты, производственные столы. Варят сироп в наплитных котлах.

Приготовленный сироп выливают для охлаждения в специальную ванну. При

отсутствии специальной ванны для охлаждения сиропа предусматривают ванну, в

которую ставят котел с сиропом. Ванну заливают холодной водой. Для

приготовления небольшого количества помадки можно использовать для охлаждения

сиропа специальные столы с мраморной поверхностью.

Охлажденный сироп выливают в бачок взбивальной

машины, где взбивают до получения помадки в виде белой кристаллической массы.

Готовую помадку помещают в котел и оставляют для созревания на сутки. Перед

глазировкой изделий помадку разогревают на водяной бане до температуры 50°С.

Приготовление кремов осуществляется в отдельном

помещении, где устанавливается взбивальная машина, производственные столы с

холодильными шкафами или холодильными шкафами отдельно, стеллажи. Масляные и

белковые кремы приготавливают, взбивая продукты на взбивальных машинах.

Работники цеха пользуются различными

приспособлениями для нарезки и смачивания бисквита, оформления тортов. Для

пластования и разрезания полуфабрикатов из бисквитного, слоеного и песочного

теста используют дисковые резцы, нож-пилу, пластинки мерные. Пласты бисквитных

тортов и пирожных, а также ромовые бабы пропитывают сиропом с помощью

специальной лейки. Это ускоряет процесс работы и способствует равномерной

промочке поверхности изделий. Дозатор крема ДК служит для наполнения кремом

трубочек из заварного теста.

На рабочем месте, организуемом для отделки

тортов и пирожных кремом и другими компонентами, устанавливают стол с

охлаждаемым шкафом. Кондитеры оформляют изделия, нанося рисунки с помощью

кондитерских мешков с различными наконечниками и кондитерских гребенок (рис.

2).

Рис. 2.

Наконечники для оформления

кондитерских изделий

Моечное отделение кондитерского цеха

предназначено для мытья посуды и инвентаря. В нем устанавливают ванны с

двумя-тремя отделениями. Для мытья посуды используют моющие средства, щетки.

Инвентарь промывают в содовой воде при температуре не ниже 45°С, а затем

ополаскивают горячей водой (не ниже 60°С) и 2 %-ным раствором хлорной извести.

После мытья инвентарь просушивают и хранят на стеллажах. Для санитарной

обработки кондитерских мешков, трубочек применяют стерилизатор (автоклав), где

мешки обезжириваются, а затем ополаскивают в сушильном шкафу и хранят в

специальных шкафах или в выдвижных ящиках столов.

При отсутствии автоклава

стерилизацию мешков производят в наплитных котлах кипячением в течение 30 мин с

момента закипания. Наконечники от мешков, мелкий инвентарь также после

обработки кипятят в течение 30 мин и хранят в специально выделенной посуде с

крышкой. Емкости, предназначенные для обработки и хранения кондитерских мешков,

наконечников и мелкого инвентаря, для других производственных целей

использовать не разрешается.

Обычно за каждой сменой закрепляются

кондитерские мешки, которые не разрешается передавать другой смене, так как

даже малейшие остатки крема в мешках могут привести к его бактериальному

обсеменению. Весь инвентарь и внутрицеховая тара, используемые при производстве

кондитерских изделий, должны быть промаркированы по наименованию сырья или полуфабрикатов.

Использование непромаркированных емкостей, а также не в соответствии с

маркировкой, запрещается.

Готовые кондитерские изделия

направляются в кладовые или холодильные камеры цеха для кратковременного

хранения. Изготовленные изделия укладывают в специализированную тару.

Сроки хранения кондитерских изделий

при температуре 2-6°С с момента окончания технологического процесса должны быть

следующими:

с белковым кремом - не более 72 ч;

со сливочным кремом, в том числе

пирожного «Картошка» - 36 ч;

с заварным кремом, с кремом из

сливок - 6 ч.

Транспортирование кондитерских

изделий осуществляется специализированным транспортом с охлаждаемыми или

изотермическими кузовами. Подготовленные к транспортированию кондитерские

изделия должны иметь маркировочный ярлык с указанием смены, даты и часа

приготовления, условий и сроков хранения. Перевозка совместно с другими

продуктами запрещается.

Реализация кондитерских изделий с

кремом на предприятиях общественного питания и торговли возможна только при

наличии холодильного оборудования. В теплый период года запрещается

изготовление тортов . и пирожных с заварным кремом и кремом из сливок.

Организация труда

Руководство кондитерским цехом

осуществляет начальник цеха. Он знакомит бригадиров с ассортиментом выпускаемых

изделий, распределяет сырье между бригадами, контролирует технологический

процесс приготовления кондитерских изделий.

В кондитерских цехах, как правило,

применяют линейный график. В крупных цехах работа организуется в две смены, на

небольших предприятиях - в одну смену. Бригады организуются или по виду

продукции (одна приготавливает изделия из дрожжевого теста; другая торты,

пирожные), или по операциям технологического процесса (замеса, разделки и

выпечки изделий; отделки изделий). В каждой смене работает две, три бригады в

зависимости от мощности цеха. Среди членов бригады осуществляется

пооперационное разделение труда.

Кондитеры V разряда изготовляют

фигурные, заказные торты и пирожные. Они осуществляют подготовку и проверку

качества сырья, начинок, отделочных полуфабрикатов, приготовление теста,

формовку изделий, производят художественную отделку изделий.

Кондитеры IV разряда изготовляют

различные кексы, рулеты, печенье высших сортов, сложные торты и пирожные.

Кондитеры III разряда изготовляют

простые торты и пирожные, хлебобулочные изделия. Они приготовляют различные

виды теста, кремов, начинок.

Квалификационные требования к

кондитеру:

кондитер должен иметь начальное или

среднее профессиональное образование;

знать рецептуры и технологию

производства мучных кондитерских и булочных изделий из различных видов теста,

отделочных полуфабрикатов;

знать товароведную характеристику

сырья, виды вкусовых и ароматических веществ, рыхлителей и красителей,

разрешенных для изготовления кондитерских изделий;

соблюдать санитарно-гигиенические

условия производства мучных кондитерских изделий, их сроки хранения,

транспортирования и реализации;

знать органолептические методы

оценки качества кондитерских изделий;

знать способы и приемы

высокохудожественной отделки сложных видов кондитерских изделий;

знать принципы работы и правила

эксплуатации технологического оборудования, используемого при изготовлении

кондитерских изделий.

Квалификационные требования к

кондитеру указаны в соответствии с требованиями стандарта отрасли ОСТ 28-1-95

«Общественное питание. Требования к "производственному персоналу»; этот

стандарт используется при проведении сертификации услуг предприятий

общественного питания.

Кондитеры должны осознавать

ответственность за выполняемую работу.

Начальник цеха и бригадиры следят за

рациональной организацией труда в цехе.

Работа кондитерских цехов

осуществляется в соответствии с плановым заданием по выпуску продукции.

1.3

Санитарно-гигиенические требования при работе кондитерского цеха

Личная гигиена - это ряд санитарных

правил, которые должны соблюдать работники общественного питания.

Планировка кондитерского цеха должна

соответствовать последовательности технологического процесса приготовления

кондитерских изделий и исключать возможность встречных или перекрещивающихся потоков

сырья и готовой продукции.

Рабочие места кондитеров организуют

четко в соответствии с выполняемой производственной операцией и видом

приготовляемого изделия.

Все оборудование содержат в чистоте,

после работы тщательно моют горячей водой с моющими средствами.

Производственные столы должны иметь

ровную, гладкую, прочную, нержавеющую поверхность. После каждой

производственной операции их моют горячей водой, а в конце рабочего дня -

горячей водой с моющими средствами и ополаскивают горячей водой. Столы с

деревянными крышками зачищают ножом и моют горячей водой.

Весь инвентарь цеха моют горячей

водой с моющими средствами. Деревянный инвентарь дезинфицируют, ополаскивая

горячей водой не ниже 65 С.

Сита, марлю процеживания,

кондитерские мешки для крема после употребления тщательно промывают в горячей

воде с добавлением моющих средств. Затем их ополаскивают, кипятят в течение 15

мин. И просушивают. Для кипячения и хранения кондитерских мешков следует

использовать специальную чистую маркированную посуду. Щетки и мочалки для мытья

инвентаря и посуды необходимо ежедневно тщательно промывать с применение моющих

средств, кипятить 10-15 мин., просушивать и хранить в специально выделенном

месте.

Инструменты (ножи, выемки, формы) в

процессе работы содержат в чистоте. Все металлические инструменты после мытья

горячей водой дезинфицируют кипячением в воде или прокаливанием в жарочном

шкафу.

В рабочее время чистый инвентарь

хранят в специальных шкафах или на закрытых стеллажах.

Нарушение санитарно- гигиенических

правил мытья и содержания инвентаря и посуды может стать причиной обсеменения

микробами готовых изделий, а следовательно возникновения пищевых отравлений и

кишечных инфекций.

На предприятиях питания при

производстве кондитерских кремовых изделий следует выполнять ряд санитарных

правил:

оберегать кремовые изделия от

микробного загрязнения - выделять для их приготовления и отделки отдельные

помещения, оборудованные холодильными шкафами;

помнить, что отделка кремом изделий

является завершающей операцией в технологическом процессе приготовления

пирожных и тортов, поэтому необходимо обеспечить содержание в чистоте кухонной

посуды, отделочного инвентаря (кондитерские мешки, наконечники) и строго

соблюдать правила личной гигиены; сырье, используемое для приготовления кремов

(яйца, молоко, сливочное масло), по качеству должно соответствовать требованиям

стандартов. Сырье должно подвергаться тщательной механической обработке;вести

процесс приготовления кремов и отделки тортов и пирожных при температуре не

выше 17 С;хранить готовые

торты и пирожные при температуре от 2 до 6 С; изделия с заварным кремом

и кремом из взбитых сливок, предназначенные для потребления на предприятиях

питания,- 6 ч., с творожным кремом - 24, с масляным кремом - 36, с

белково-взбивным-72ч.; кондитерские изделия без отделки - при температуре 18С;в летний

период заварной, масляный, творожный кремы можно приготовлять только по

разрешению местных СЭС.

1.4

Хранение и подготовка сырья к производству

Мука порошкообразный продукт, очень

мягкая, тонкого помола, цвет белый со слабым кремовым оттенком, вкус

сладковатый. Влажность муки по стандарту составляет 14,5% и не должна превышать

15%. Муку берем с клейковиной - 28-36%

При просеивании муки удаляются

посторонние примеси, она обогащается кислородом воздуха, что способствует

лучшему подъему теста. Если кондитерские изделия готовят из муки с добавлением

крахмала, то смешивают муку одновременно с ее просеиванием.

Крахмал. Крахмал в муке содержится

до 70%. При замешивании теста крахмал набухает, а во время выпечки

клейстеризуется. Распространенный крахмал картофельный и кукурузный, он придает

тесту (песочному, бисквитному) рассыпчатость. У него цвет белый с

кристаллическим блеском. В холодной воде не растворяется, при 65-70 С образует

клейстер. Влажность картофельного крахмала - 20%, кукурузного -13%. Крахмал

хранят в сухих помещениях. Отсырев, он приобретает горький вкус и становится

непригодным .

Сахар-песок содержит 99,7% сахарозы

и 0,14% влаги, в воде растворяется полностью, не имеет постороннего привкуса и

запаха, на вкус сладкий, на ощупь сухой. Его хранят в сухом вентилируемом

помещении при влажности воздуха не выше 70%, иначе он отсыревает, становится

липким, образуются комки.

Сахарная пудра она должна быть

мелкого помола и перед употреблением просеивается через сито для устранения

более крупных частиц.

Яичный белок обладает связующими

свойствами, является хорошим пенообразователем, удерживает сахар. Объем белка

при взбивании увеличивается в 7 раз, при добавлении сахара объем снижается в

1,5 раза. Хранят яйца в чистом и прохладном помещении при относительной

влажности 80% не более 6 суток.

Меланж представляет собой смесь

белков и желтков (либо одних желтков или белков), замороженную в жестяных

банках при температуре от -18 до -25 С. Размораживают меланж перед

использованием, банку предварительно дезинфицируют. Банки с меланжем

выдерживают в течение 2,5-3 ч. На мармите при 40-50 С для

оттаивания. Подготовленный меланж процеживают через сито и немедленно

используют, так как при хранении он быстро портится. Срок хранения оттаянного

меланжа 3-4ч.

Фрукты перед употреблением

промывают, удаляют косточки разрезают на несколько частей. Используют для

украшения или начинки, приготавливают варенье, джемы, повидла.

Ванильная пудра. Ванилин -

синтетический белый кристаллический порошок с очень сильным ароматом. Аромат

настолько силен, что его надо класть в изделие очень мало. Поэтому, чтобы

обеспечить правильную дозировку, следует применять ванильную пудру. Для

приготовления ванильной пудры (1000г.) ванилин (40г.) смешивают с этиловым

спиртом (40г.); смесь нагревают до тех пор, пока ванилин не растворится. После

этого раствор смешивают с 1000 г.сахарной пудры, просушивают и просеивают.

Количество ванилина в кондитерских изделиях не должно превышать 0,5%.

Десертные вина и коньяк применяют

для ароматизации кремов, желе и промочек. Вина должны иметь свойственные им

аромат, вкус и цвет, не допускается наличие осадка или мути, постороннего

привкуса и запаха.

Эссенции пищевые - обладают сильным

ароматом. Хранят их в стеклянных бутылках с притертыми пробками в корзинах или

ящиках с опилками в прохладном темном помещении. При использовании более

концентрированной эссенции норму необходимо уменьшить в 2 или 4 раза. Если в

рецептуре указана определенная эссенция, то заменить ее нельзя. Добавляют

эссенции в кремы, тесто и сиропы только в охлажденном виде, так как при нагреве

аромат изменяется.

Хлеб и продукты хлебопекарной

промышленности играют огромную роль в нашей жизни. Хлеб занимает важное место в

пищевом рационе человека, особенно в нашей стране, где производство хлеба

связано с глубокими и давними традициями. Русский хлеб издавна славился богатым

вкусом, ароматом, питательностью, разнообразием ассортимента. Ассортимент

вырабатываемой продукции, представленный предприятиями нашего города, огромен.

Сейчас можно приобрести не только различные вида формового и подового хлеба, но

и также большое количество батонообразных изделий, изделий кондитерского

производства, а также весь спектр продукции хлебопекарной промышленности.

Хлеб - полезный биологический

продукт, который содержит большое количество веществ, необходимых для организма

человека. Это белки, белковые соединения, высокомолекулярные жиры, крахмал, а

также витамины. Особенно в хлебе много содержится витаминов группы В,

необходимых для нормального функционирования нервной системы человека.

Процесс производства хлеба

достаточно гибок, сложен и трудоемок. Для того, чтобы буханка хлеба вышла из

печи, необходимо, чтобы она прошла через множество машин и технологических

агрегатов. Процесс производства может длиться свыше 12 часов. В своей работе я

попытаюсь рассказать об основных технологических стадиях производства хлеба.

Технологический процесс производства

хлеба и булочных изделий состоит из следующих шести этапов: приема и хранения

сырья; подготовки сырья к пуску в производство; приготовления теста; разделки

теста; выпечки и хранения выпеченных изделий и отправки их в торговую сеть.

1.5 Сырье,

используемое в процессе хлебопекарного производства

Прием, хранение и подготовка сырья.

Основным сырьем хлебопекарного

производства является пшеничная и ржаная мука, вода, дрожжи, соль. К

дополнительному сырью относятся все остальные продукты, используемые в

хлебопечении, а именно масло растительное и животное, маргарин, молоко и

молочные продукты, солод, патока и др. В настоящее время в хлебопекарной

промышленности широко используются новые виды дополнительного сырья и

улучшители (поверхностно-активные вещества, ферментные препараты,

модифицированный крахмал, молочная сыворотка, сывороточные концентраты и др.

Любое хлебопекарное предприятие

имеет сырьевой склад, где хранится определенный запас основного и

дополнительного сырья. Широкое распространение получил бестарный способ

доставки и хранения многих видов сырья (муки, сахара, дрожжевого молока, жидких

жиров, соли, молочной сыворотки, патоки, растительного масла). При бестарной

доставке и хранении сырья резко снижается численность работающих в складе

улучшается санитарное состояние складов, повышается культура производства,

сокращаются потери сырья, достигается значительный экономический эффект по

сравнению с тарным хранением сырья

Сырье, которое хранится на складе,

перед замесом полуфабрикатов должно пройти определенную подготовку, в

результате которой улучшаются его санитарное состояние и технологические

свойства. При этом сырье очищают от примесей, жиры растапливают, дрожжи, соль и

сахар растворяют в воде

Полученные растворы фильтруют и

перекачивают в сборные емкости, откуда они поступают в дозаторы.

Прием и хранение муки.

Муку, доставленную на хлебозавод с

мельницы или базы, хранят в отдельном складе, который должен вмещать

семисуточный ее запас, что позволит своевременно подготовить ее к пуску в

производство.

Мука поступает на хлебозавод

отдельными партиями (партия - определенное количество муки одного вида и сорта,

изготовленное одновременно и поступившее по одной накладной и с одним

качественным удостоверением).

Анализируя поступившую муку,

работники лаборатории сличают данные анализа с данными удостоверения. При

значительных расхождениях вызывают представителя организации, поставляющей

муку, и анализ проводят повторно.

Муку доставляют на хлебозавод тарным

(в мешках) и бестарным (в цистернах) способами. Масса нетто (масса продукта без

тары) сортовой муки в мешке составляет 70 кг, обойной- 65 кг (массу

устанавливают при выборе муки).

Каждый мешок с мукой имеет ярлык, на

котором указывают мукомольное предприятие, вид и сорт муки, массу нетто, дату

выработки.

Если при помоле было добавлено

некондиционное зерно, на ярлыке делают соответствующую отметку.

Мука при бестарном способе хранится

в силосах. Для хранения каждого сорта муки предусматривают не менее двух

силосов, один из которых используется для приема муки, второй - для ее подачи в

производство. Общее число силосов в складе зависит от производительности завода

и потребности его в разных сортах муки. Загрузка бункеров мукой осуществляется

сверху.

Транспортирующий муку воздух

удаляется через фильтр, установленный над бункерами, мучная пыль задерживается

и ссыпается в бункер.

Транспортирование муки из складских

емкостей на просеивание, взвешивание и в производственные бункеры могут

осуществляться механическим транспортом посредством норий и шнеков или пневмо-

и аэрозольтранспортом. Последний способ имеет значительные преимущества за счет

насыщения муки воздухом, который повышает температуру муки и способствует ее

созреванию. На каждом складе должно быть не менее двух линий для очистки,

взвешивания и транспортирования муки в производственные бункеры.

Хранение и подготовка

дополнительного сырья.

Дрожжи. В хлебопекарной

промышленности применяют прессованные дрожжи, а также сушеные, жидкие дрожжи,

дрожжевое молоко.

Прессованные дрожжи представляют

собой скопление дрожжевых клеток, выделенных из культурной среды, промытых и

спрессованных. Культурная среда - это жидкая питательная среда, в которой

выращивают микроорганизмы.

Прессованные дрожжи рекомендуется

хранить при температуре 0-4 °С.

Гарантийный срок хранения дрожжей в

таких условиях 12 суток.

При подготовке прессованных дрожжей

для замеса полуфабрикатов их разводят водой температурой 29-32 °С в бачках с

мешалками в соотношении 1: (2-4).

Замороженные дрожжи хранят при

температуре 0 - 4 °С, оттаивать их следует медленно при температуре не выше 8

°С.

Сушеные дрожжи получают высушиванием

измельченных прессованных дрожжей теплым воздухом до остаточной влажности 8-9%.

Сушеные дрожжи упаковывают и хранят в жестяных банках, бумажных пакетах или

ящиках, выстланных пергаментом при температуре выше 15 °С. Гарантийный срок

хранения дрожжей высшего сорта 12, а I сорта- 6 мес. Дрожжи высшего сорта

упаковывают герметически. При упаковке в негерметическую тару срок их хранения

сокращается вдвое. При хранении допускается ежемесячное ухудшение подъемной

силы на 5 %.Сушеные дрожжи перед употреблением следует замачивать в теплой воде

до образования однородной смеси. На многих хлебозаводах проводится активация

прессованных и сушеных дрожжей. Сущность активации состоит в том, что дрожжи

разводят в жидкой питательной среде, состоящей из муки, воды, солода или

сахара, а иногда других добавок, и оставляют на 30-90 мин. В процессе короткой

активации дрожжевые клетки не размножаются, однако становятся более активными.

В результате активации улучшается подъемная сила дрожжей, что позволяет

несколько снизить их расход на приготовление теста (на 10-20%) или, не уменьшая

расход, сократить длительность брожения полуфабрикатов. Применение

активированных дрожжей улучшает качество хлеба.

Кислотность изделий, приготовленных

на активированных дрожжах, на 1° выше обычной. Варианты активации дрожжей

различны.

Дрожжевое молоко - это жидкая

суспензия дрожжей в воде, полученная сепарированием культурной среды после

размножения в ней дрожжей. Дрожжевое молоко поступает на хлебозавод охлажденным

до температуры 3-10°С в автоцистернах с термоизоляцией, откуда перекачивается в

стальные емкости с водяной рубашкой и электромешалкой, которую включают через

каждые 15 мин па 30 с для обеспечения однородной концентрации дрожжей по всей

массе продукта.

Продолжительность хранения

дрожжевого молока при температуре 3-10 °С 2 сут, при температуре 0-4 °С-до 3

сут.

Соль и сахар. Соль поступает на

хлебопекарные предприятия малой мощности в мешках и хранится в отдельном

помещении насыпью или в ларях. Соль ввиду гигроскопичности нельзя хранить

вместе с другими продуктами. Соль добавляют в тесто в виде раствора

концентрацией 23-26 % по массе. Насыщенный раствор готовят в солерастворителях,

который затем фильтруют и подают в производственные сборники.

Большинство хлебозаводов используют

хранение соли в растворе.

Соль, доставленную на хлебозавод

самосвалом, ссыпают в железобетонный бункер, который для удобства выгрузки соли

углублен на 2,8 м от отметки пола. Бункер имеет приемный отсек и 2-3 отстойных

отделения. В приемный отсек проведены трубопроводы с холодной и горячей водой.

Раствор соли самотеком через отверстия в перегородках заполняет все отсеки

отстойника и фильтруется.

Для контроля концентрации раствора,

которая должна быть постоянной, периодически проверяют его плотность

ареометром.

Чем выше концентрация соли в растворе,

тем выше значение плотности раствора. Определив плотность, находят

концентрацию.

Обычно готовят раствор 25 %-ной

концентрации (плотность раствора 1,1879) или 26 %-ной концентрации (плотность

раствора 1,1963). Если плотность раствора в последнем отсеке растворителя

окажется недостаточной, то раствор перекачивают насосом в приемный отсек.

Изменение установленной плотности раствора соли нарушает дозировку соли.

Сахар-песок, доставленный в мешках,

хранят в чистом сухом помещении с относительной влажностью воздуха 70 %. Сахар

гигроскопичен, поэтому в сыром помещении он увлажняется. Мешки с сахаром

укладывают (на стеллажах) в штабеля по 8 рядов в высоту.

Если сахар-песок предназначен для

сдобного теста низкой влажности, он используется в сухом виде и его просеивают

через сито с ячейками 3 мм и пропускают через магнитные уловители. Как правило,

сахар добавляют в тесто в виде раствора 51-62 %-ной концентрации плотностью

1,23-1,3. Раствор готовят в бачках, снабженных мешалкой и фильтром. Сироп из

бачков перекачивается в сборные емкости. Температура раствора около 32-35°С.

Растворимость сахара значительно

зависит от температуры раствора. Если приготовить раствор более высокой

концентрации, то при его охлаждении в трубопроводах может произойти

кристаллизация сахарозы.

В последние годы многие хлебозаводы хранят сахар в виде сахарно-солевого

раствора. Установка для хранения состоит из устройства для разгрузки мешков с

сахаром, двух металлических емкостей, дозаторов воды и раствора соли, фильтров

и насосов. Емкости для приготовления раствора сахара снабжены паровыми

рубашками и мешалками. Добавление поваренной соли в раствор (2-2,5% массы

сухого сахара) задерживает кристаллизацию сахарозы и позволяет готовить 65-

70%-ные растворы, которые требуют меньшую емкость.

Молочные продукты.В хлебопечении

применяются следующие молочные продукты: молоко, сливки, сметана, творог и

сыворотка. Натуральные молочные продукты относятся к скоропортящемуся сырью,

поэтому их хранят при пониженной температуре. Чем ниже температура, тем продолжительнее

может быть срок хранения.

Молоко, сливки и сметану

замораживать нельзя, так как при этом нарушается консистенция и изменяется

вкус. Эти продукты хранят в металлических бидонах при температуре 0-8 °С.

Сметану при такой температуре хранят до 3 суток.

Молоко температурой 8-10 °С хранят

6-12 ч, а температурой 6-8 °С-12- 18 ч. Срок хранения творога при температуре 0

°С-7 суток, в замороженном состоянии-4- 6 мес.

Сгущенное молоко в негерметичной

таре хранят при температуре 8 °С до 8 мес. Замораживать его нельзя.

Сухое молоко в негерметичной таре

хранят до 3 мес.

Сухое молоко постепенно разводят в

воде температурой 28-30 °С до влажности натурального молока (700-800 мл воды на

100 г сухого молока) при постоянном перемешивании массы, после чего его

оставляют набухать в течение 1 ч. Хорошие результаты получаются, когда готовят

эмульсию из сухого молока, воды и жира в специальной установке или сбивальной

машине. В эмульсии молоко хорошо набухает, а жир измельчается. Кроме того,

эмульсия положительно влияет на качество изделий. Эмульсию следует пропускать

через сито с ячейками диаметром не более 2 мм.

Все жидкие молочные продукты при

подготовке к использованию переливают из бидона в производственную посуду и

процеживают через сито с ячейками диаметром до 2 мм.

Молочная сыворотка - это побочный

продукт производства творога или сыра. Это однородная жидкость зеленоватого

цвета, со специфическими запахом и вкусом. Молочная натуральная сыворотка

поступает на хлебозаводы в автоцистернах, откуда затем, перекачивается в специальные

емкости с охладительной рубашкой.

Жиры. В хлебопекарной промышленности

наиболее широко применяется коровье масло, маргарин, специальные хлебопекарные

жиры и растительное масло.

Коровье масло разделяется на

сливочное и топленое. Сливочное масло готовится способом сбивания или поточным

из пастеризованных сладких сливок или из сливок, предварительно сквашенных.

Влажность сливочного масла16-20%, содержание жира 72,5-82,5 (в том числе

влажность сливочного несоленого-16, крестьянского-20%). Влажность топленого

масла 1 %; содержание жиров 98%. Топленое масло получают перетапливанием

сборного сливочного масла при температуре 75-80 °С.

Сливочное масло следует хранить в

холодном темном помещении. Под действием света, кислорода воздуха и повышенной

температуры масло прогорает. Сливочное масло хранят при температуре не выше 8

°С до 3 мес., замороженное масло- до 12 мес.

Маргарин - специально приготовленный

жир, который по химическому составу, энергетической ценности и усвояемости

напоминает сливочное масло. Маргарин готовят из соответствующей жировой основы

(набора жиров), заквашенного молока, эмульгаторов, красителей, ароматизаторов и

других вспомогательных материалов.

Жировая основа маргарина состоит из

саломаса (65-75%) и природных жиров (растительных и животных).

Для хранения твердого маргарина

установлены следующие сроки:

Жидкий маргарин хранят в баках из нержавеющей стали овальной формы с водяной

рубашкой при температуре 35-48 °С не более 2 сут.

В каждом баке предусматриваются

пропеллерные мешалки, периодическое вращение которых предупреждает расслаивание

маргариновой эмульсии.

Жиры кондитерские, хлебопекарные и

кулинарные - это безводные жиры, в основном состоящие из саломаса с добавлением

(или без него) небольшого количества натуральных жиров и эмульгаторов. В

хлебопечении применяются жир с фосфатами (твердой консистенции) и жидкий жир,

имеющий подвижную консистенцию, при температуре 15- 20 °С.

Жиры кондитерские и хлебопекарные

хранят 1-9 мес. в зависимости от температуры (от -10 до +15 °С) и наличия антиоксидантов

(антиокислитель) в рецептуре.

При подготовке твердые жиры

освобождают от тары, осматривают, очищают поверхность от загрязнений. Затем

жиры разрезают на куски и проверяют внутреннее состояние жира.

Растительные масла получают из семян

масличных растений посредством прессования и экстракции, а чаще-

комбинированным способом.

Растительные масла хранят в темном

прохладном помещении, в закрытой таре (бочках или цистернах) при температуре

4-6 °С. Под влиянием кислорода воздуха, света и повышенной температуры

растительные масла портятся.

Глава 2.

Основные технологические стадии хлебопекарного производства

.1

Технологические стадии приготовления хлеба

Технологический процесс

приготовления хлеба состоит из следующих стадий: замеса теста и других полуфабрикатов,

брожения полуфабрикатов, деления теста на куски определенной массы,

формирования и расстойки тестовых заготовок, выпечки, охлаждения и хранения

хлебных изделий.

Замес и образование теста.

Замес теста - важнейшая

технологическая операция, от которой в значительной степени зависит дальнейший

ход технологического процесса и качество хлеба.

При замесе теста из муки, воды,

дрожжей, соли и других составных частей получают однородную массу с

определенной структурой и физическими свойствами.

Разрыхление и брожение теста.

Чтобы выпекаемое изделие было

пористым и легко усваивалось, тесто перед выпечкой необходимо разрыхлить. Это

обязательное условие хорошей пропекаемости теста.

Тесто под действием диоксида

углерода начинает бродить, что позволяет получить хлеб с хорошо разрыхленным

пористым мякишем. Цель брожения опары и теста-приведение теста в состояние, при

котором оно по газообразующей способности и структурно-механическим свойствам

будет наилучшим образом подготовлено для разделки и выпечки. При этом не менее

важно накопление в тесте веществ, обусловливающих вкус и аромат, свойственные

хлебу из хорошо выбродившего теста.

Приготовление пшеничного теста.

Приготовление теста - важнейшая и

наиболее длительная операция в производстве хлеба, занимающая около 70 %

времени производственного цикла.

При выборе конкретного способа

тестоприготовления учитывают прежде всего вырабатываемый ассортимент изделий, а

также другие производственные данные.

Принято различать традиционные

способы приготовления теста и новые, прогрессивные. Традиционная технология

предусматривает длительное брожение полуфабрикатов, в общей сложности 4,5-7 ч.

Для прогрессивной (ускоренной) технологии характерно сокращение цикла

приготовления теста. В настоящее время по прогрессивной технологии, более

простой и экономичной, готовится около 70 % общей массы продукции.

Перечень и соотношение отдельных

видов сырья, употребляемого в процессе изготовления определенного сорта хлеба,

называют рецептурой.

Рецептура, в которой указывается

сорт муки и количество дополнительного сырья, кроме воды, утверждается

вышестоящими организациями (управлением, министерством). В рецептурах

количество основного и дополнительного сырья принято выражать в кг на 100 кг

муки.

Вместе с рецептурой утверждается

технологическая инструкция, в которой указывается способ приготовления теста и

технологический режим

(продолжительность брожения, кислотность полуфабрикатов, условия выпечки

изделия и др.) Однако в указанной документации не отражаются конкретные

производственные условия каждого предприятия: мощность хлебопекарной печи,

качество муки и др.

С учетом этих и других

производственных условий лаборатория предприятия составляет конкретные

производственные рецептуры. В производственной рецептуре указывается масса

муки, воды, раствора соли и масса других компонентов, необходимых для замеса

каждого полуфабриката (опары, теста и др.).

В рецептурах ряда сортов хлеба и

булочных изделий предусматриваются и другие виды дополнительного сырья (яйца,

изюм, молоко, молочная сыворотка, сухое обезжиренное молоко, мак и т. п.). Из

этого следует, что перечень и соотношение сырья в тесте для разных видов и

сортов хлебных изделий могут быть различными.

При непрерывном замесе теста

производственную рецептуру составляют, исходя из минутной работы тестомесильной

машины, при периодическом замесе, исходя из одной порции теста.

Расчет рецептуры в обоих случаях

принципиально одинаков. Сначала рассчитывают общее количество муки для замеса

теста, а затем количество муки, необходимое для приготовления других полуфабрикатов

(опары, закваски и др.). После этого составляют рецептуру опары или закваски, а

затем-рецептуру теста.

Составляя рецептуру, необходимо

помнить, что количество каждого вида сырья (дрожжи, соль и др.) рассчитывается

на общее содержание муки в тесте, независимо от того, в какой полуфабрикат

(опару, закваску) это сырье будет добавлено. Мука, используемая для

приготовления жидких дрожжей, заварки и других полуфабрикатов, входит в общую

массу муки.

В настоящее время существует два основных способа приготовления пшеничного

теста. Это опарный (двухфазный) и безопарный (однофазный) способ.

Приготовление теста на опарах.

Наиболее распространен опарный

способ приготовления теста, в котором первой фазой приготовления теста является

опара. Опара - полуфабрикат, полученный из муки, воды и дрожжей путем замеса и

брожения. Готовая опара полностью расходуется на приготовление теста.

Для приготовления опары берут часть

общей массы муки (30-70 %), большую часть воды и все количество дрожжей. После

3-5 ч брожения на опаре замешивают тесто, которое бродит 30-120 мин.

Технология приготовления опары

зависит от сорта муки, ее хлебопекарных свойств, рецептуры изделия и многих

других факторов.

При производстве пшеничного хлеба

влажность опары должна быть 41-47%, булочных изделий-44-46%, что объясняется

различной нормой влажности теста для этих изделий. При переработке слабой муки

влажность опары снижают, чтобы задержать расслабление клейковины. Если

клейковина муки короткорвущаяся, влажность опары повышают на 2-3%.

Количество прессованных дрожжей для

приготовления опары (по рецептуре) составляет 0,5-4 %. Наибольшая доза дрожжей

в опару для сдобного теста-2-4%, для хлебного теста - 0,5-0,7%.

Температура опары, как правило,

несколько ниже температуры теста (28-29°С). Такая температура наиболее

благоприятна для размножения дрожжевых клеток.

Соль и жиры в опару не добавляют,

так как эти вещества отрицательно влияют на дрожжи. Влажность опары на 1-3 %

выше влажности теста, что улучшает обмен в дрожжевой клетке, активизирует

ферменты и ускоряет набухание клейковины. Длительное брожение опары (3-5 ч)

обеспечивает достаточное размножение дрожжей и накопление продуктов созревания.

Тесто на опаре готовят следующими

способами: традиционный на опаре, содержащей 50 % муки от общей массы ее в тесте;

большой опаре, содержащей 65-70 % от общего количества муки общей массы ее в

тесте; жидкой опаре, содержащей 27-30 % муки от общей массы ее в тесте.

Традиционный способ приготовления

теста на опаре применяют в производстве различных хлебных, булочных и сдобных

изделий.

Опару готовят из 45-50 % муки,

большей части воды и всего количества дрожжей, полагающихся по рецептуре.

Технология приготовления опары зависит от хлебопекарных свойств муки и других

причин. Если мука слабая, снижают влажность и температуру опары по сравнению с

нормами, увеличивают содержание муки в опаре до 60%. Дозировка прессованных

дрожжей для хлебобулочных изделий составляет 0,5-1,5 % к массе муки,

жидких-20-25%.

При приготовлении опары в машинах с

подкатными дежами в пустую дежу отмеривают необходимое количество воды,

добавляют дрожжевую суспензию, включают тестомесильную машину и при непрерывном

перемешивании добавляют муку. Замес опары до получения однородной массы ведут

на машине «Стандарт» в течение 6-5 мин..

При замесе опары (и теста) дежу

следует закрывать крышкой. Замешенную опару посыпают сверху (вспыливают) мукой,

чтобы предотвратить заветривание, и оставляют бродить на 3- 5 ч. Готовность

опары определяют органолептически и по кислотности. Выброженная опара имеет

резкий спиртовой запах и равномерно-сетчатую структуру, что указывает на

образование в ней нормального клейковинного каркаса. Объем опары в конце

брожения увеличивается в 2-2,5 раза, при слабом нажатии на поверхность опара

опадает. Опадание опары совпадает с образованием в ней наибольшего количества

дрожжей и наибольшей их активностью.

Тесто на опаре замешивают в течение

6-8 мин. При замесе в готовую опару добавляют воду, раствор соли, сахара, жир и

другое сырье, а затем при перемешивании массы засыпают муку. Муку следует

добавлять постепенно, но в один прием. Добавлять муку или воду в замешенное

тесто не рекомендуется.

При первичном замесе клейковина уже

набухла, поэтому новую порцию воды поглощает плохо (тесто становится липким).

Добавление муки в образовавшееся тесто может вызвать непромес на дне дежи.

Качество муки и температура помещения влияют на начальную температуру теста,

которая может быть 29-32°С. Тесто на опаре бродит в течение 1-2 ч в зависимоси

от вида изделия, качества муки и других факторов.

В процессе брожения тесто из муки I

и высшего сортов (особенно сильной муки) рекомендуется обминать.

Обминка - это повторное

перемешивание теста в течение 1-2 мин в период брожения с целью удаления

продуктов брожения и улучшения структуры. Обминку производят через 50-60 мин

после замеса теста.

Приготовление пшеничного теста

безопарным способом.

Однофазный способ состоит в том, что

тесто замешивается в один прием из всего количества сырья и воды, положенных по

рецептуре, без добавления каких-либо выброженных полуфабрикатов (опары,

закваски).

Тесто готовится с большим расходом

дрожжей (1,5-2,5% к общей массе муки).

Увеличение расхода дрожжей

объясняется тем, что для их жизнедеятельности в тесте создаются худшие условия,

чем в опаре (густая среда, присутствие соли и др.).

Увеличение дозы дрожжей необходимо

также для разрыхления теста за сравнительно короткий срок (2-3 ч).

Для уменьшения расхода дрожжей и

улучшения вкусовых свойств изделия дрожжи перед замесом безопарного теста

обычно активируют. Начальная температура теста 29-31 °С, длительность брожения

2,5-3 ч. Через 50-60 мин после замеса тесто рекомендуется обминать. Обминка при

приготовлении безопарного теста имеет большее технологическое значение, чем для

теста, приготовленного на опаре. Следует отметить, что в тесте, приготовленном

безопарным способом, содержится меньше кислот, ароматобразующих и вкусовых

веществ, чем в тесте, приготовленном на опаре. Бродильные, коллоидные и

биохимические процессы протекают в безопарном тесте менее интенсивно вследствие

густой консистенции теста и сокращенного цикла брожения.

Безопарный способ часто применяется

при производстве булочных и сдобных изделий из муки пшеничной I и высшего

сортов. Безопарным способом тесто готовят в тестомесильных машинах с подкатными

дежами (машина «Стандарт», Т1-ХТ2-А) или с помощью машины РЗ-ХТИ.

Разделка готового теста.

При производстве пшеничного хлеба и

булочных изделий разделка теста включает следующие операции: деление теста на

куски, округление, предварительная расстойка, формование и окончательная расстойка

тестовых заготовок.

Деление теста на куски производится

в тестоделительных машинах. Масса куска теста устанавливается, исходя из

заданной массы штуки хлеба или булочных изделий с учетом потерь в массе куска

теста при его выпечке (упек) и штуки хлеба при остывании и хранении (усушка).

После тестоделительной машины тесто

поступает в округлительные машины, где им придается круглая форма. После этого

тестовая заготовка должна в течении 3-8 минут отлежаться для восстанволения

клейковинного карркаса, после это поступает на формовочную машину, где ей

придается определенная форма (батоны, сайки, булки и т.д.).

Выпечка хлеба.

Выпечка - заключительная стадия

приготовления хлебных изделий, окончательно формирующая качество хлеба. В

процессе выпечки внутри тестовой заготовки протекают одновременно

микробиологические, биохимические, физические и коллоидные процессы.

Все изменения и процессы,

превращающие тесто в готовый хлеб, происходят в результате прогревания тестовой

заготовки.

Хлебные изделия выпекают в пекарной

камере хлебопекарных печей при температуре паровоздушной среды 200-280 °С. Для

выпечки 1 кг хлеба требуется около 293-544 кДж. Эта теплота расходуется в

основном на испарение влаги из тестовой заготовки и на ее прогревание до

температуры (96-97 °С в центре), при которой тесто превращается в хлеб. Большая

доля теплоты (80-85%) передается тесту излучением от раскаленных стенок и

сводов пекарной камеры.

Тестовые заготовки прогреваются

постепенно, начиная с поверхности, поэтому все процессы, характерные для

выпечки хлеба, происходят не одновременно во всей его массе, а послойно,

сначала в наружных, а потом во внутренних слоях. Быстрота прогревания теста,

хлеба в целом, а следовательно, и продолжительность выпечки зависят от ряда

факторов. При повышении температуры в пекарной камере (в известных пределах)

ускоряется прогревание заготовок и сокращается продолжительность выпечки.

Образование твердой хлебной корки

происходит в результате обезвоживания наружных слоев тестовой заготовки.

Твердая корка прекращает прирост объема теста и хлеба, поэтому корка должна

образовываться не сразу, а через 6-8 мин после начала выпечки, когда

максимальный объем заготовки будет уже достигнут.

В поверхностном слое заготовки и в

корке происходят биохимические процессы: клейстеризация и декстринизация

крахмала, денатурация белков, образование ароматических и темноокрашенных

веществ и удаление влаги. В первые минуты выпечки в результате конденсации пара

крахмал на поверхности заготовки клейстеризуется, переходя частично в растворимый

крахмал и декстрины. Жидкая масса растворимого крахмала и декстринов заполняет

поры на поверхности заготовки, сглаживает мелкие неровности и после

обезвоживания придает корке блеск и глянец.

Денатурация (свертывание) белковых

веществ на поверхности изделия происходит при температуре 70-90°С. Свертывание

белков наряду с обезвоживанием верхнего слоя способствует образованию плотной

неэластичной корки.

Окрашивание корки в

светло-коричневый или коричневый" цвет объясняется следующими процессами:

Карамелизацией сахаров теста, при

которой образуются продукты коричневого цвета (карамель); реакцией между

аминокислотами и сахарами, при которой накапливаются ароматические и

темноокрашенные вещества (меланоидины).

Окраска корки зависит от содержания

сахара и аминокислот в тесте, от продолжительности выпечки и от температуры в

пекарной камере. Для нормальной окраски корки в тесте (к моменту выпечки)

должно быть не менее 2-3 % сахара к массе муки. Ароматические вещества (в

основном альдегиды) из корки проникают в мякиш, улучшая вкусовые свойства

изделия. Если указанные выше процессы происходят должным образом, то корка

выпеченного хлеба получается гладкой, блестящей, равномерно окрашенной в

светло-коричневый цвет. Удельное содержание корок (в % к массе изделия)

составляет 20-40%.

При выпечке внутри тестовой

заготовки подавляется бродильная микрофлора, изменяется активность ферментов,

происходит клейстеризация крахмала и тепловая денатурация белков, изменяется влажность

и температура внутренних слоев теста-хлеба.

Жизнедеятельность бродильной

микрофлоры теста (дрожжевых клеток и кислотообразующих бактерий) изменяется по

мере прогревания куска теста- хлеба в процессе выпечки.

Дрожжевые клетки при прогревании

теста примерно до 35 °С ускоряют процесс брожения и газообразования до

максимума. Примерно до 40 °С жизнедеятельность дрожжей в выпекаемом куске теста

еще очень интенсивна.

При прогревании теста свыше 45 °С

газообразование, вызываемое дрожжами, резко снижается. При температуре теста

около 50 °С дрожжи отмирают.

Жизнедеятельность кислотообразующей

микрофлоры теста по мере прогревания теста сначала форсируется, после

достижения температуры выше оптимальной для их жизнедеятельности замедляется, а

затем совсем прекращается.

Влажность мякиша горячего хлеба (в

целом) повышается по сравнению с влажностью теста за счет влаги, перешедшей из

верхнего слоя- заготовки. Из-за недостатка влаги клейстеризация крахмала идет

медленно и заканчивается только при нагревании центрального слоя теста-хлеба до

температуры 96- 98°С. Выше этого значения температура в центральных слоях

мякиша не поднимается, так как мякиш содержит много влаги и подводимая к нему

теплота будет затрачиваться на ее испарение, а не на нагревание массы. При выпечке

ржаного хлеба происходит не только клейстеризация, но и кислотный гидролиз

некоторого количества крахмала, что увеличивает содержание декстринов и Сахаров

в тесте-хлебе. Умеренный гидролиз крахмала улучшает качество хлеба.

Изменение состояния белковых веществ

начинается при температуре 50-75 °С и заканчивается при температуре около 90

°С. Белковые вещества в процессе выпечки подвергаются тепловой денатурации

(свертыванию). При этом они уплотняются и выделяют влагу, поглощенную ими при

образовании теста.

Свернувшиеся белки фиксируют

(закрепляют) пористую структуру мякиша и форму изделия. В изделии- образуется

белковый каркас, в который вкраплены зерна набухшего крахмала. После тепловой

денатурации белков в наружных слоях изделия прекращается прирост объема

заготовки.

Объем выпеченного изделия на 10-30 %

больше объема тестовой заготовки перед посадкой ее в печь. Увеличение объема

происходит главным образом в первые минуты выпечки в результате остаточного

спиртового брожения, перехода спирта в парообразное состояние при температуре

79 °С, а также теплового расширения паров и газов в тестовой заготовке.

Увеличение объема теста-хлеба улучшает внешний вид, пористость и усвояемость

изделия.

Температуру в пекарной камере

регулируют, изменяя интенсивиность горения топлива. В печах с газовым обогревом

для повышения температуры увеличивают подачу газа и воздуха в горелки. При

сжигании каменного угля усиливают дутье и чаще забрасывают топливо на

колосниковую решетку. В печах с канальным обогревом для регулирования температуры

на определенных участках пекарной камеры в газоходах устанавливают шиберы. С

помощью шибера изменяют количество горячих продуктов сгорания топлива,

поступающих в соответствующий канал. Легче всего регулировать температуру в

печах с электрообогревом, включая или выключая часть электронагревателей,

расположенных над подом и под подом печи.

Определение готовности хлеба.

Правильное определение готовности

хлеба в процессе его выпечки имеет большое значение. От правильного определения

готовности хлеба зависит его качество: толщина и окраска корки и физические

свойства мякиша-эластичность и сухость на ощупь. Излишняя длительность выпечки

увеличивает упек, снижает производительность, вызывает перерасход топлива.

Объективным показателем готовности хлеба и булочных изделий является

температура в центре мякиша, которая в конце выпечки должна составлять 96-97

°С.

На производстве готовность изделий