Разработка конструкции плоскошиберной задвижки фонтанной арматуры для эксплуатации скважины

Введение

Фонтанный способ эксплуатации скважин осуществляют в

начальный период разработки месторождения. Оборудование фонтанной

скважины обычно состоит из арматуры устья и колонны насосно-компрессорных труб

(НКТ). Колонна НКТ в некоторых случаях оснащается приемной воронкой, иногда

клапанами-отсекателями или седлами для установки вставных клапанов-отсекателей.

Несмотря на относительную простоту оборудования скважин для

фонтанной добычи нефти и газа, оно выполняет очень ответственные функции и

должно быть особенно надежно, так как аварии с оборудованием при фонтанировании

могут привести к выбросам и пожарам. Кроме того, оно часто весьма металлоемко

(масса арматуры устья скважины составляет от 0,6 до 4,0 тонн), что ведет к

большому расходу металла. Поэтому при конструировании арматуры необходимо

стремиться не только к увеличению ее надежности, но и к сокращению ее

металлоемкости. В большинстве случаев фонтанный способ эксплуатации позволяет

добывать из скважины наибольшее количество нефти при наименьших удельных

затратах.

Для предотвращения этого и повышения К.П.Д. подъемника в

скважину начали спускать колонну фонтанных труб. Для управления фонтанированием

скважины начали применять сменные штуцеры - дроссели, позволяющие изменением

размера отверстия регулировать противодавление на пласт и вследствие этого

дебит жидкости. Для контроля режима работы стали применять манометр,

устанавливаемый на буфере.

Для непрерывности работы начали применять фонтанную арматуру,

состоящую из трубной головки и елки, обеспечивающей возможность резервирования

выкидных линий - струн. Крестовая арматура более компактна и удобна для

обслуживания. Для дальнейшего улучшения работы начали использовать

полуторарядные или двухрядные подъемники из насосно-компрессорных труб

оптимального диаметра, а для сокращения расхода газа затрубное пространство

скважины стали герметизировать пакером, устанавливаемым в низу колонны, а также

регулировать поток жидкости забойными и регулируемыми штуцерами.

Фонтанная арматура представляет собой соединение на фланцах

различных тройников, крестовиков и запорных устройств (задвижки или краны).

Наиболее ответственным элементом в фонтанных арматурах являются запорные

устройства.

Основное требование, предъявляемое к запорным устройствам -

абсолютная герметичность их затворов; от их бесперебойного действия зависит

надежность работы всего устьевого оборудования фонтанных скважин.

В результате к настоящему времени оборудование для

эксплуатации скважины фонтанным способом резко усложнилось. Оно состоит из

четырех основных частей: колонны труб, оборудования низа колонны, оборудования

устья, то есть фонтанной арматуры, и обвязки устьевого оборудования, обычно

называемой манифольдом.

Вследствие непрерывного усложнения условий эксплуатации

скважин каждый элемент оборудования подвергается дальнейшему совершенствованию,

что ведет к усложнению конструкции. Однако это изменение не привело к снижению

надежности фонтанного оборудования в целом, а способствовало ее повышению.

1. Техническая часть

.1 Оборудование фонтанных скважин

Анализ классификации оборудования, предназначенного для

подъёма продукции пласта из скважины, приводит к выводу, что оно очень

разнообразно. Это обусловлено весьма различными условиями добычи нефти: разным

характером и количеством пластовой энергии, разнообразием отборов жидкости и

глубин, с которых она поднимается, характеристик нефти, коллекторов,

климатических условий, степени обустройства промыслов, наличием энергетической,

ремонтной и других баз.

Перед освоением в фонтанную скважину спускают насосно-компрессорные

трубы, а на колонную головку устанавливают фонтанную арматуру. Для последующей

эксплуатации монтируют манифольд и прокладывают выкидную линию. Фонтанные

арматуры изготавливают (ГОСТ 13846-84) по 8 схемам для различных условий

эксплуатаций. Их классифицируют по конструктивным и прочностным признакам:

1) рабочему давлению (7; 14; 21; 35; 70 и 105 МПа);

2) схеме исполнения (восемь схем);

) числу спускаемых в скважину труб (один и два

концентричных ряда труб);

) конструкции запорных устройств (задвижки и краны);

) размерам проходного сечения по стволу 50-150 мм и

боковым отводам (50-100 мм).

Фонтанная арматура включает трубную головку и фонтанную елку

с запорным и регулирующими устройствами. Трубная головка предназначена для

подвески НКТ и герметизации пространства между ними и обсадной эксплуатационной

колонной.

Фонтанная елка предназначена для направления потока в

выкидную линию, а также для регулирования и контроля работы скважины. Она может

включать в себя либо один или два тройника, либо крестовину (крестовая

арматура). Арматуру выбирают по необходимому рабочему давлению, схеме

(тройниковая или крестовая), числу рядов труб, климатическому и коррозионному

исполнению. Манифольд предназначен для обвязки фонтанной арматуры с выкидной

линией, подающей продукцию на групповую замерную установку.

Манифольды монтируют в зависимости от местных условий в

технологии эксплуатации.

К запорным устройствам арматуры относятся проходные пробковые

краны с ручным управлением и прямоточные задвижки с ручным, пневматическим

дистанционным или автоматическим управлением

Оборудование фонтанной скважины обычно состоит из арматуры

устья и колонны НКТ. Колонна НКТ в некоторых случаях оснащается приемной

воронкой, иногда клапанами-отсекателями или седлами для установки вставных

клапанов-отсекателей. Иногда в скважине устанавливают пакер.

Детали и узлы арматуры соединяются между собой резьбой,

фланцами с уплотнениями или хомутами. По этому признаку арматура делится на

резьбовую, фланцевую и хомутовую.

Вертикальная, стволовая часть елки может иметь отводы в одну

сторону (через тройники) или в две стороны (через крестовины). По этому

признаку арматура делится на тройниковую и крестовую

Основные параметры арматуры - диаметр проходного сечения

стволовой части фонтанной елки и рабочее давление, на которое рассчитана

арматура.

В соответствии с технической документацией установлены

рабочие давления Рраб =14, 21, 35, 70, 105 МПа, а также диаметры

проходных сечений, приведенные ниже в таблице 1.1.

Таблица 1.1 - Диаметры проходных сечений

|

Условный диаметр Ду, мм

|

Фактический диаметр Дф, мм

|

|

50

|

52

|

|

65

|

65

|

|

80

|

80

|

|

100

|

104

|

|

150

|

152

|

ГОСТом установлены типовые схемы арматуры - тройниковые и

крестовые. Все четыре схемы рассчитаны на подвеску одного ряда НКТ на

переводном фланце. Для подвешивания двух рядов труб в схему добавляется узел,

состоящий из тройника и запорных устройств на его отводе. Тройник

устанавливается под переводником трубной головки. Во всех схемах допускается

установка дублирующих запорных устройств на боковых отводах.

ГОСТом предусмотрены также схемы с дублирующими стволовыми

запорными устройствами. Это обычно делается при больших давлениях на

фонтанирующей скважине.

У тройниковой арматуры при двух боковых отводах верхний

является основным рабочим отводом. При выходе его деталей из строя закрывается

стволовое запорное устройство и жидкость или газ направляются по нижнему отводу

без остановки работы скважины. Тройниковую арматуру рекомендуется использовать

при низких и средних давлениях.

Для средних и высоких давлений ГОСТ рекомендует применять

крестовую арматуру. Крестовая арматура значительно ниже тройниковой, что

облегчает ее обслуживание. Общая высота арматуры при крестовой схеме и наличии

дублирующих стволовых запорных устройств меньше, чем высота тройниковой

арматуры.

К недостаткам крестовой арматуры относится то, что при выходе

из строя одного из отводов необходимо закрывать нижнее стволовое запорное

устройство, а следовательно, останавливать скважину. У тройниковой арматуры с

верхним рабочим отводом при выходе его из строя можно закрыть среднюю стволовую

задвижку и включить в работу нижний резервный отвод.

Распространены литые и сварные детали арматуры. Для

изготовления элементов фонтанной арматуры применяются стали марок сталь 45,

40ХЛ, 40ХНЛ и другие легированные стали. Уплотняющие кольца изготавливают из

стали марок 08КП, стали 20, стали 30, стали 40 и легированных сталей.

Постоянное совершенствование арматуры привело к существенному

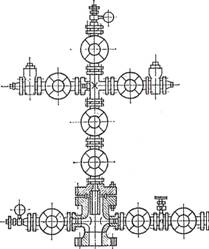

снижению ее металлоемкости и увеличению прочности. На рис. 1.2 показана сварная

крестовина а и крестовина новой конструкции б.

а - сварная; б - с измененной конструкцией боковых отводов

Рисунок 1.1. Схемы облегченной крестовины

Сварные детали арматуры выполняются сваркой отдельных

штампованных или кованых частей детали. Поскольку кованые или штампованные

части обладают большей прочностью, чем литые, при переходе на сварные детали

можно существенно снизить их металлоемкость, увеличить надежность и упростить

технологию изготовления.

Стремление уменьшить металлоемкость арматуры новых видов

иногда может привести к некоторым неудобствам эксплуатации скважин и

оборудования. При использовании крестовины, показанной на рис. 1.2, б,

необходимо применять у боковых отводов шпильки, ввернутые в крестовину. При

нарушении целостности резьбы шпилек их сложнее заменить, чем шпильки с двумя

гайками. А если нарушилась резьба в теле крестовины, то надо отправлять на

ремонт всю крестовину. При аварийных ситуациях глушение струи, идущей из

обычного фланцевого отвода, осуществить проще, чем при фланце, выполненном в теле

крестовины. Однако опыт эксплуатации новых конструкций может дать новые приемы

работы с ними, которые уменьшат или ликвидируют указанные недостатки.

Кроме того, предусмотрена арматура, допускающая спуск в

скважину электроцентробежного насоса. В стволовой катушке этой арматуры

установлена сальниковая камера, через которую пропускается кабель

электропогружного насоса, уплотняемый сальниковой набивкой.

На боковых струнах фонтанной елки установлены штуцера в виде

диска со сменной втулкой. Боковые струны арматуры оканчиваются свободными

фланцами, которые приваривают к присоединительным патрубкам манифольда.

С фонтанной арматурой поставляется колонный фланец,

устанавливаемый на эксплуатационную колонну размером от 114 (4 1/2») до 168 мм

(6 5/8»). Перед установкой колонного фланца необходимо расточить отверстие и

нарезать в нем резьбу соответствующего размера.

Фонтанная арматура с прямоточными задвижками предназначена

для герметизации устья фонтанирующих нефтяных, газовых и газоконденсатных

скважин.

Арматуру собирают по тройниковой и крестовой схемам.

В арматуре на Рр=21 и 35 Мпа подъемные трубы (один

или два ряда) подвешены на резьбе стволовой катушки (или на тройнике)

В арматуре на Рр=35 Мпа, Dy=50 мм трубы подвешены на

резьбе, а на Dy=65 мм и 65/50 мм того же давления - на муфтовой подвеске.

Регулирование режима эксплуатации скважин осуществляют

быстросменными штуцерами.

В арматуре предусмотрена возможность замера температуры.

Давления и подачи ингибиторов в затрубное пространство и ствол елки.

Запорными устройствами арматуры являются прямоточные задвижки

с уплотнением «металл по металлу», с принудительной или автоматической смазкой.

Герметичность затвора в задвижках при низких давления обеспечивается удельным

давлением на уплотняющих поверхностях, создаваемым пружинами. При более высоких

давлениях создается эффект самоуплотнения затвора.

Из данных видов фонтанных арматуры для нашей скважины

подходит крестовая арматура 35 МПа cо сдвоенными запорными устройствами (задвижками)

из которых внутренние (по ходу потока) являются рабочими, а наружные -

аварийными. Арматура должна иметь проход для трубки управления

предохранительным клапаном.

Запорные устройства должны иметь дистанционное

пневмоуправление от двух независимых источников. Задвижки и предохранительный

клапан должны закрываться по команде оператора, а также автоматически, при

выходе контролируемых параметров (давление, температура) из заданных пределов.

Проходное сечение задвижек - 65 мм.

Таблица

1.2 - Технические характеристики арматуры

|

Условное обозначение арматуры

|

Давление, МПа

|

Диаметр условного прохода ствола и боковых

отводов, мм

|

Габариты, мм

|

Масс, кг

|

|

рабочее

|

пробное

|

|

|

|

|

АФЗК-65х21

|

21

|

42

|

65

|

2035х695х2560

|

1455

|

|

АФЗКа-65х21

|

|

|

|

2035х695х3040

|

1838

|

|

1АФК-100ПСх21

|

|

|

100

|

3560х1210х2540

|

4315

|

|

АФКЗК-65х35

|

35

|

70

|

65

|

2035х820х2560

|

1525

|

|

|

|

|

|

|

|

АФКЗКа-65х35

|

|

|

|

2035х820х3040

|

1934

|

|

2АФТ-65ПСх35

|

|

|

|

2560х630х3185

|

2316

|

|

4АФК-50х70

|

70

|

105

|

50

|

2730х785х3065

|

2320

|

|

АФК-65-70

|

|

|

65

|

2560х1070х3050

|

3110

|

|

АФЗК-65/50-70

|

|

|

65/50

|

2775х1070х3150

|

3305

|

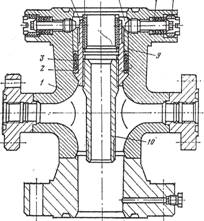

Для облегчения управления задвижками опоры шпинделя

расположены в упорных шарикоподшипниках. Задвижки на Рр=21,35,70 Мпа

с условным диаметром Dy=100 мм изготовлены с выдвижным уравновешенным

шпинделем (для задвижек с принудительной смазкой и задвижек с автоматической

смазкой). Задвижка с автоматической смазкой состоит из сварнолитого корпуса, в

котором имеются две направляющие щеки с емкостями для уплотнительной смазки и

системой каналов для прохода смазки к уплотнительным поверхностям. Между

направляющими щеками установлены две плашки, собранные с шестью цилиндрическими

пружинами и предохранительной фторопластовой втулкой.

Техническая характеристика фонтанной арматуры:

Давление, Мпа:

рабочее 35

пробное 70

Диаметры прохода, мм:

фонтанной ёлки 65

боковых отводов 65

Диаметр подъемных труб, мм 114

Запорное устройство - задвижки:

прямоточные с уплотнительной смазкой с ручным управлением

пневмоприводные с дистанционным управлением

Регулирующие устройства регулируемые штуцера

Габаритные размеры, мм:

длина 2035

ширина 820

высота 2560

Масса арматуры, кг 1525

1.2 Колонная головка

Колонная головка предназначена для разобщения межколонных

пространств и контроля за давлением в них. Ее устанавливают на резьбе или

посредством сварки на кондукторе.

Колонные трубы подвешивают при помощи колонных подвесок двух

типов: клиньевых и муфтовых. В клиньевых подвесках колонны подвешивают при

помощи трех-шести наборов клиньев с зубчатой насечкой; в муфтовых колонны

подвешивают на резьбе в корпусе самой подвески или ее деталей. Тип подвески

зависит от ответственности и сложности условий, обвязки труб и крепления

скважины, для которой предназначена головка. А также от длины и веса

подвешиваемой колонны труб и ожидаемого давления.

Конструкция колонной обвязки предусматривает возможность:

восстановления герметичности межколонных пространств подачей

в

межпакерную полость консистентного смазочного материала;

опрессовки фланцевых соединений;

контроля и разведки давления среды в межколонных

пространствах;

проведение цементирования скважины.

Иногда колонная головка может иметь сальник, чтобы

эксплуатационная колонна могла перемещаться в вертикальном направлении

(например, при закачке теплоносителя).

Промышленностью выпускается также колонные головки типа ОКБ,

конструкция которых принципиально отличается тем, что она позволяет в одном

корпусе обвязать три обсадных колонны.

.3 Трубная головка

Трубная головка предназначена для подвески одного или двух

рядов подъемных труб, их герметизации, а также выполнения технологических

операций при освоении, эксплуатации и ремонте скважин. Колонны подъемных труб

подвешивают двумя способами: на резьбе и на муфтовой подвеске. В случае

муфтовой подвески при однорядной конструкции лифта трубы подвешивают на

муфтовой подвеске, устанавливаемой в крестовике трубной головки; при двухрядной

конструкции для внутреннего ряда труб муфтовую подвеску устанавливают в

тройнике трубной головки, а для наружного ряда - в крестовике.

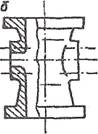

Трубная головка состоит из крестовика, к боковым отводам

которого крепятся задвижки. В расточку крестовика после спуска насосно-компрессорных

труб вставляют трубодержатель с переводником, на который подвешивают трубы.

Переводник имеет резьбу насосно-компрессорных труб диаметром 73 мм. Во фланцах

боковых отводов крестовика имеется резьба насосно-компрессорных труб диаметром

48 мм. Предназначенная для ввинчивания пробки приспособлением ПСЗД-700 при

необходимости смены задвижки.

Рисунок 1.2. Трубная головка

В связи с тем, что подвеска насосно-компрессорных труб в

трубной головке муфтового типа не связана с фланцем, она может быть спущена

через установленный на верхнем фланце трубной головки превентор. Тем самым

предотвращается возможность возникновения разгерметизации устья скважины в

процессе спуска-подъема насосно-компрессорных труб. Кроме того, такая

конструкция трубной головки позволяет спускать трубы под давлением с

соответствующим оборудованием устья скважины превенторами.

1.4 Фонтанная елка

Елка арматуры предназначена для транспортирования продукции

скважины в магистральные трубопроводы, регулирования режима эксплуатации,

установки специальных устройств для спуска глубинных приборов или скребков для

чистки парафина, замера давления и температуры среды, а также для проведения

ряда технологических операций.

Елка может быть тройниковой (одно- или двухструнной) либо

крестовой (двухструнной). Арматуру с двухструнной елкой применяют на скважинах,

перекрывать которые при замене узлов и деталей нежелательно.

При тройниковой двухструнной елке эксплуатировать скважину

целесообразно по верхней струне, при крестовой - по любой из струн.

По запасным струнам продукция из скважины направляется в тех

случаях, когда производят замену штуцерной втулки или ремонт рабочей струны.

Боковые струны арматуры могут быть оборудованы двумя

запорными устройствами, одно из которых (первое от ствола арматуры) запасное, а

второе - рабочее. При замене изношенных рабочих запорных устройств на боковых

отводах арматуры запасные устройств на боковых отводах арматуры запасные

устройства перекрывают.

Крестовая арматура для скважин, не содержащих абразив, с

проходным (условным) отверстием 50 мм, рассчитана на рабочее давление 70 МПа.

Елка арматуры имеет два сменных штуцера, что позволяет быстро их заменять.

Арматура рассчитана как на однорядный, так и на двухрядный подъемник, в последнем

случае используется другая трубная головка.

Тройниковая арматура. Трубная головка, кроме крестовины 1,

имеет тройник 2, что позволяет нести два НКТ.

Рисунок 1.3. Тройниковая Рисунок 1.4. Крестовая фонтанная

арматура фонтанная арматура

Фонтанная арматура выпускается на рабочее давление - 14, 21,

35, 70, 105, и 140 МПа, сечением ствола от 50 до 150 мм, по конструкции

фонтанной елки крестовые и тройниковые, по числу спускаемых в скважину рядов

труб однорядные и двухрядные и оборудованы задвижками или кранами.

Таблица 1.3 - Пример обозначения: АФК6В-80/50х70ХЛ-К2а Х1 Х2

Х3 Х4 - Х5/Х6 х Х7 Х8 - Х9 Х10

|

Х1

|

АФ - арматура фонтанная АН - арматура

нагнетательная

|

|

Х2

|

Способ подвешивания скважинного трубопровода: в

трубной головке - не обозначается, в переводнике к трубной головке - К, для

эксплуатации скважин УЭЦН - Э

|

|

Х3

|

Обозначение типовой схемы елки для арматуры с

двумя трубными головками к номеру схемы добавляют «а»

|

|

Х4

|

Обозначение системы управления запорными

устройствами: с ручным управлением - не обозначают, с дистанционным - Д, с

автоматическим - А, с дистанционным и автоматическим - В

|

|

Х5

|

Условный проход ствола елки, мм

|

|

Х6

|

Условный проход боковых отводов елки, мм при

совпадении с условных проходом ствола не указывается

|

|

Х7

|

Рабочее давление, МПа (кгс/см2)

|

|

Х8

|

Климатическое исполнение по ГОСТ 16350-80: для

умеренного и умеренно-холодного микроклиматических районов - не обозначается;

для холодного макроклиматического района - ХЛ

|

|

Х9

|

Исполнения по составу скважинной среды: c содержанием Н2S и СО2 до

0.003% по объему каждого - не обозначается; с содержанием СО2 до

6% по объему - К1; с содержанием Н2S и СО2 до 6%

по объему каждого - К2 и К2И

|

Конструкция фонтанной арматуры обеспечивает возможность

измерения давления на верхнем буфере елки, а также давления и температуры среды

на буфере бокового отвода елки и трубной головки. Стандартами предусмотрено

изготовление блочных фонтанных арматур, а также укомплектование по

необходимости фонтанных арматур автоматическими предохранительными и

дистанционно управляемыми устройствами.

При оборудовании скважины двумя концентрическими колоннами

НКТ (двухрядная конструкция подъемника) трубы большего диаметра подвешиваются

на резьбовом соединении нижнего тройника (крестовина), который устанавливается

на крестовину, герметизирующую затрубное пространство.

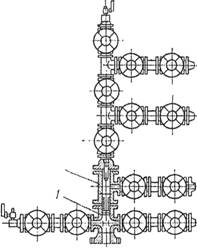

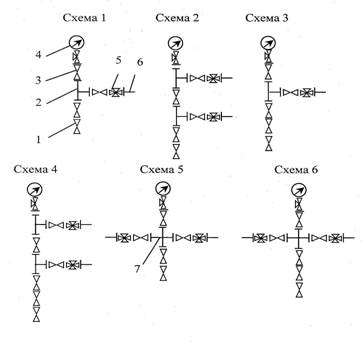

Тройниковые - схемы 1, 2, 3 и 4;

крестовые - схемы 5 и 6; (1 - переводник к трубной

головке; 2 - тройник; 3 - запорное устройство; 4 -

манометр с запорно-разрядным устройством; 5 - дроссель; 6 -

ответный фланец 7 - крестовина).

Рисунок 1.5. Типовые схемы фонтанных елок

Типовые схемы фонтанных елок (рисунок 2) включают либо один

(схемы 2 и 1), либо два (схемы 3 и 4) тройника

(одно или двухъярусная арматура), либо крестовину (крестовая арматура - схемы 2

и 3).

Двухструнная (двухъярусная тройниковая и крестовая)

конструкция елки целесообразна в том случае, если нежелательны остановки

скважины, причем рабочей является верхняя или любая боковая струна, а первое от

ствола запорное устройство - запасным. Сверху елка заканчивается колпаком

(буфером) с трехфазовым краном и манометром. Для спуска в работающую скважину

приборов и устройств вместо буфера ставится лубрикатор.

Типовые схемы фонтанной арматуры приведены на рисунке 6.

Монтаж-демонтаж фонтанной арматуры на устье скважины производится

автомобильными кранами или другими подъемными механизмами.

1.5 Запорные и регулирующие устройства фонтанной

арматуры и манифольда

К запорным устройствам относятся задвижки и краны для

перекрытия или открывания каналов арматуры и манифольда, к регулирующим -

сменные штуцеры и вентили для изменения дросселированием расхода пластовой

жидкости или газа.

В зависимости от схемы фонтанной арматуры или манифольда

число запорных устройств в елке и трубной головке может составлять 10-12, а в

манифольде 15-20 задвижек или кранов.

Запорные устройства-задвижки и краны применяемых в фонтанной

арматуре типов широко используются в оборудовании почти для всех технологических

процессов и операций при добычи нефти и газа, а в несколько измененном виде и

при бурении скважин. В частности, они используются в противовыбросном

оборудовании, в манифольде буровых насосов, в оборудовании для гидроразрыва

пласта, для кислотной обработки и вообще во всех промывочных агрегатах,

нефтегазопромысловых коммуникациях и сооружениях для сбора, разделения,

транспорта пластовой жидкости, нефти и газа, для закачки воды и газа в пласт.

Значительная часть этих запорных устройств применяется в оборудовании для

первичной переработки нефти и газа и их транспортировки.

Принципиальные схемы основных запорных и регулировочных

устройств отличаются способом уплотнения. Эффект уплотнения клиньевой задвижки

обеспечивается за счет распорного усилия клина - шибера, прижимаемого к гнездам

каналов задвижки. Однако задвижкам этого типа свойствен ряд серьезных

недостатков: непрямоточность потока жидкости или газа, возникновение

завихрений, омывание шибера в открытом положении жидкостью. Поэтому задвижки с клиньевым

шибером создают большие гидравлические сопротивления, а долговечность

омываемого потоком жидкости или газа в открытом положении шибера и гнезда мала.

Недостаток задвижек - сложность обеспечения герметичности контакта поверхностей

клин - гнездо как при изготовлении, так и при ремонте.

Более совершенна плоскошиберная задвижка, в которой

уплотнение контакта шибер-гнездо достигается различными способами, но во всех

случаях конструкция их исключает омывание герметизирующих поверхностей шибера в

открытом положении жидкостью или газом. Пропускаемый поток жидкости или газа

сохраняет направление при проходе через шибер, поэтому задвижки этого типа

называются также прямоточными. Такой принцип устройства позволил значительно

повысить долговечность задвижки и резко сократить в ней гидравлические потери.

Плоская форма шибера способствует упрощению ее изготовления и ремонта.

Наиболее ответственным элементом в фонтанных арматурах

являются запорные устройства. Основное требование, предъявляемое к запорным

устройствам - абсолютная герметичность их затворов; от их бесперебойного

действия зависит надежность работы всего устьевого оборудования фонтанных

скважин. Задвижки для фонтанных арматур выпускаются литые и ковано - сварные

двух типов: клиновые и прямоточные с уплотнительной мазкой. Недостаток клиновых

задвижек состоит в том, что они быстро теряют герметизирующую способность. Это

объясняется тем, что уплотнительные поверхности затворов (клина и гнезда) при

открытом положении задвижек подвергаются воздействию рабочей среды. Небольшой

первоначальный пропуск приводит в дальнейшем к интенсивному износу затвора и

других деталей задвижки и затем арматуры в целом. На новых фонтанных арматурах

высокого давления (pps6 = 12,5 МПа и выше) устанавливают в основном задвижки прямоточные

с уплотнительной смазкой и краны проходные с уплотнитель но и смазкой.

Прямоточная уплотняемая смазкой задвижка сконструирована

таким образом, что в ней как в открытом, так и в закрытом состоянии рабочая

среда (нефть, газ) не соприкасается с уплотняющими поверхностями, благодаря

чему износ уплотняющих поверхностей в ней незначителен. Она обладает высокой

стойкостью к абразивному действию механических примесей, содержащихся в рабочей

среде. Задвижка эта двухстороннего действия, т.е. после износа одной стороны

затвора при повороте задвижки на 180° она будет работать второй стороной

затвора.

При оборудовании неответственных фонтанных скважин (невысокое

давление, отсутствие пескопроявлений) часто применяются упрощенные арматуры,

собранные из задвижек, старых тройников и крестовин непосредственно на

нефтедобывающих предприятиях. Установка фонтанной арматуры на устье скважины

является важным и ответственным этапом работ, особенно если скважина пробурена

на залежь с газонапорным режимом и отличается высоким давлением. Поэтому сборка

фонтанной арматуры на устье скважины должна производиться весьма тщательно, с

проверкой и опрессовкой собранной арматуры на двухкратное рабочее давление.

Концевые задвижки фонтанных арматур соединяются системой

трубопроводов с оборудованием для сепарации и сбора нефти. Все эти

трубопроводы, предназначенные для направления газонефтяного потока от устья

скважины, а также для соединения затрубного и межтрубного пространств с

наземным оборудованием скважины, называются обвязкой скважины. В зависимости от

условий эксплуатации скважины и конструкции фонтанной арматуры обвязка

выполняется по различным схемам, но в любом случае предусматривается

непрерывная работа скважины и возможность ремонта одной из выкидных линий.

В скважинах с интенсивным выносом песка, оборудованных

тройниковыми арматурами, рабочая обвязка выполняется из толстостенных труб

диаметром до 150 мм, а узлы, где происходит поворот струи, - из литых

тройников, способных длительное время работать без замены. Обвязка фонтанных скважин,

оборудованных крестовиковыми арматурами упрощенного типа и добывающих

парафинистую нефть, часто выполняется по схеме, которая показана на рисунке 3.

Здесь предусмотрено подключение к обвязке скважины паровой передвижной

установки через задвижку 2. Повороты обвязки делаются плавными, с тем чтобы

уменьшить отложения парафина в застойных вонах, а трубы используются большого

диаметра (114 мм), что позволяет продлить периоды между операциями но очистке

обвязки от парафина.

Задвижка затрубного пространства фонтанной арматуры

соединяется с одной из манифольдных линий, что позволяет при необходимости

снижать давление в затрубном пространстве, направляя газонефтяную смесь

непосредственно в газосепаратор. Кроме задвижек, в качестве запорных устройств

используются краны с различными по форме пробками: цилиндрической, шаровой,

конической. В качестве регулирующих устройств применяются вентили и втулочные

сменные штуцеры. Задвижки обычно изготовляются полнопроходными, то есть диаметр

проходного отверстия арматуры примерно соответствует диаметру трубопровода, на

который она устанавливается. Однако в некоторых случаях для уменьшения крутящих

моментов, необходимых для управления арматурой, и снижения износа

уплотнительных поверхностей, применяются суженные задвижки. Некоторое

увеличение гидросопротивления при этом практически не влияет на работу системы,

нежелательна установка таких задвижек лишь на магистральных трубопроводах

больших диаметров.

Наиболее распространено управление задвижкой с помощью

штурвала (вручную), также задвижки могут оснащаться электроприводами,

гидроприводами и, в редких случаях, пневмоприводами. На задвижках большого

диаметра с ручным управлением, как правило, устанавливают редуктор для

уменьшения усилий открытия-закрытия.

Задвижки подвержены коррозии. Для защиты от коррозии

применяют задвижки из коррозионно-стойких сплавов, газотермическое напыление и

плазменную наплавку коррозионно-стойких металлических покрытий.

азотермическое напыление - это процесс нагрева,

диспергирования и переноса конденсированных частиц распыляемого материала

газовым или плазменным потоком для формирования на подложке слоя нужного

материала. Под общим названием газотермическое напыление объединяют следующие

методы: газопламенное напыление, высокоскоростное газопламенное напыление,

детонационное напыление, плазменное напыление, напыление с оплавлением,

электродуговая металлизация и активированная электродуговая металлизация. По

своей сути газотермическое напыление очень похоже на сварку, отличие

заключается в функциональном назначении переносимого материала. Цель сварки -

соединение конструкционных элементов сооружений, цель газотермического

напыления - защита поверхности от коррозии, износа и т.д.

Таблица 1.4-Техническая характеристика плоскошиберной

задвижки

|

Рабочее давление PN, МПа (кгс/см²)

|

35 (350)

|

|

Пробное давление Pпр, Мпа (кгс/см²)

|

70 (700)

|

|

Условный проход DN, мм

|

65

|

|

Рабочая среда (температурой,⁰С)

|

продукция нефтяных и газовых скважин с

содержащих механических примесей до 0,5% по объему,

суммарным содержанием СО₂ и Н₂S до 0,003% и до 50% пластовой воды (от минус 5

до 120⁰С)

|

|

Климатическое исполнение

|

У1, ХЛ1 по ГОСТ15150-60

|

|

Температура окружающей среды, ⁰С

|

от минус 45 до +40 для У1 от минус 60 до +40

для УХЛ1

|

|

Герметичность в узле затвора по классу

|

«В» по ГОСТ9544-93

|

|

Присоединение

|

фланцевое по РД 26-16-40-89 по ГОСТ28919-91

|

|

Привод

|

Ручной (маховик)

|

|

Полный средний ресурс, не менее

|

1500 циклов

|

|

Полный средний срок службы, не менее

|

15 лет

|

|

Наработка на отказ, не менее

|

500 циклов

|

|

Материал основных деталей

|

|

Корпус

|

Сталь 30ХМЛ; 20Х

|

|

Седло

|

Сталь 95Х18

|

|

Шибер

|

Сталь 95Х18

|

|

Шпиндель

|

Сталь 14Х17Н2

|

|

Гайка ходовая

|

БрАЖМц10-3-1,5

|

|

Сальниковая набивка

|

Кольца из терморасширенного графита

КГФ-Г-48х32х8

|

|

Материал скобках - для исполнения ХЛ1

|

|

|

|

|

Обозначение

|

D

|

D1

|

D2

|

d

|

h

|

L

|

Масса, кг

|

|

УК АФ 350-065-01

|

245

|

190,5

|

107,9

|

28

|

50

|

422

|

120

|

|

У АФ 350-065-02, - 03

|

195

|

160

|

90

|

22

|

40

|

350

|

99

|

1.6 Лубрикатор

В процессе эксплуатации фонтанных скважин периодически

возникает необходимость проводить исследования эксплуатирующихся пластов с

целью определения пластовых давлений, температур и других характеристик пласта.

Исследования проводят глубинными манометрами, термометрами и другими приборами.

Лубрикатором герметизируют устье скважины при спуске в нее глубинного прибора.

Лубрикатор состоит из корпуса, трубы, корпуса сальника, двух

роликов, закрепленных на кронштейнах. Через сальник пропускают проволоку, к

которой подвешивается прибор. Грундбуксой и нажимной гайкой по мере появления

пропусков среды подтягивают сальник. Вентиль 1 служит для установки на нем

манометра, регистрирующего давление в скважине, и при необходимости для

снижения давления через разрядную пробку.

Лубрикатор устанавливают на фонтанную арматуру в следующей

последовательности. Закрывают верхнюю стволовую задвижку. Через разрядную пробку

вентилем снижают давление. Отсоединяют верхний фланец с вентилем и манометром и

устанавливают лубрикатор, в который предварительно вводят глубинный прибор.

Проволоку, на которой подвешен прибор, пропускают через сальник.

Установленный на фонтанной арматуре лубрикатор

опрессовывается, после чего при помощи лебедки, смонтированной на специальной

машине, спускают глубинный прибор.

.7 Манифольд

Для обвязки фонтанной арматуры на поверхности с целью

подключения рабочих струн арматуры к нефте- или газопроводу ее обвязывают

специальным манифольдом. Он служит также для подключения к трубному и

затрубному пространствам агрегатов, обеспечивающих возможность проведения

различных технологических операций при запуске и эксплуатации скважины.

Манифольды фонтанной арматуры рядовых нефтяных скважин

состоят из трех-четырех задвижек, крестовиков и некоторых других деталей. На

более ответственных нефтяных скважинах манифольд состоит уже из большего числа

задвижек, крестовиков и тройников.

Манифольд фонтанной арматуры состоит из следующих основных

узлов:

температурных компенсаторов, которые предназначены для

компенсации подвижек фонтанной арматуры, возникающих при нагреве металла

стволовой части скважины и фонтанной арматуры, при работе скважины, движущимся

потоком высокотемпературных пластовых флюидов;

боковых тройников (под 45º) с отбойными заглушками,

которые имеют одинаковый угол наклона с фланцем температурного компенсатора.

Внутри тройника поток разворачивается на 90º. Точно в направлении

потока (перед тем, как он поворачивается), поставлена отбойная (жертвенная)

заглушка. Ее внутренняя полость заполнена свинцом. Скорость потока на повороте

вызывает эрозию, которая «выедает» свинец из заглушки. Для определения

интенсивности эрозии, необходимо производить периодические ревизии этих

заглушек.

боковых манифольдных задвижек, предназначенных для

переключении струн;

центрального тройника, предназначенного для соединения

боковых струн и для монтажа на нем приборов КИП и А;

регулируемого штуцера с электромеханическим приводом АUМА,

который предназначен для автоматического регулирования расхода потока и его

давления непосредственно во время работы скважины;

промежуточных катушек, предназначенных для соединения

компонентов манифольда;

задвижки аварийного отключения выкидной линии с

пневмоприводом;

переходного сварного фланца, к которому приваривается

выкидная линия скважины.

При обвязке устья скважин необходимо учитывать следующее:

пропуск газа при возможно минимальном снижении давления в

манифольде.

замер температуры и давления рабочей среды, а также отбор

проб газа.

места для установки породоуловителя и прувера с целью

проведения исследования скважины.

электрическую изоляцию устья скважины от шлейфа.

исследование специальных линий для глушения скважины в

осложненных условиях.

Автоматическое отключение подачи газа в шлейф в случае

повышения или понижения давления в нем за пределы заданного.

.8 Насосно-компрессорные трубы для фонтанных

подъемников

Для фонтанных подъемников используются так называемые

насосно-компрессорные трубы (НКТ). НКТ широко применяются для подъемников не

только при компрессорном, но и при бескомпрессорном газлифте, а также во всех

фонтанных, нагнетательных скважинах для выполнения большого числа различных

процессов и операций, например при гидроразрыве пласта или его солянокислотной

обработке, при работах с внутрискважинным оборудованием, при ловильных работах,

промывках песчаных пробок, для внутри промысловых коммуникаций.

НКТ изготовляют главным образом из углеродистых сталей разных

групп прочности с пределом текучести от 380 до 750 МПа.

Принципиально новый тип труб - непрерывные НКТ,

изготавливаемые в виде полого стержня, длина которого равна длине всей колонны

труб. При спускоподъемных операциях, хранении и транспортировке их наматывают

на барабан большого диаметра. Трубы этого типа изготовляются из полосовой

стальной заготовки гибкой и продольной сваркой. Отсутствие резьбовых стыков и

муфт резко упрощает конструкцию колонны, уменьшает и размеры и металлоемкости,

облегчает и ускоряет спуско-подъемные операции.

Наматываемые НКТ полностью ликвидируют самые тяжелые,

наименее механизированные спуско-подъемные операции путем устранения

необходимости разборки и сборки колонны на отдельные трубы. Таким образом,

применение наматываемых НКТ устраняет необходимость по созданию

комплексно-механизированного и автоматизированного оборудования для

спуско-подъемных операций с разборкой колонны на отдельные трубы.

Наматываемые НКТ имеют и существенные недостатки. При обрыве

колонны сложно выполнить ловильные операции; в зоне стыка необходимо выполнить

высококачественную сварку и обеспечить равнопрочность стыка; стыкосварочные

работы необходимо в ряде случаев выполнять непосредственно над устьем скважин.

Эти и ряд менее существенных недостатков являются главной причиной медленного

внедрения наматываемых труб.

Конструирование, изготовление и поставка НКТ регламентируются

соответствующими стандартами. Стандартом для муфтовых неравнопрочных НКТ в

настоящее время является ГОСТ 633 - 80, а для муфтовых равнопрочных с

высаженными концами - ОСТ. Ряд номинальных наружных диаметром НКТ, как гладких,

так и с высаженными наружу (под муфту) концами определен размерами 48, 60, 73,

89, 102 и 114 мм, а внутренних соответственно 40, 50, 62, 59. 76, 88.6, 100.3

мм. Допустимые отклонения НКТ по наружному диаметру 0,8 - 1,2% и минус 0,2 -

0,5%, а по толщине стенки трубы 12,5% и по массе 9%. Регламентируются также

группы прочности стали НКТ обусловливающей механические свойства материала.

В процессе эксплуатации скважин на внутренней поверхности НКТ

откладываются парафин, смолы, соли, продукты коррозии. Наиболее интенсивны и

часты отложения парафина в фонтанных, газлифтных и насосных скважинах,

пробуренных на девонские продуктивные пласты. Парафин постепенно почти

полностью закупоривает НКТ, что исключает возможность эксплуатации скважины.

Соли чаще всего откладываются в НКТ нагнетательных скважин. Это также приводит

к постепенному сужению каналов, вследствие чего становится необходимым

увеличивать напор нагнетательных насосов, т.е. увеличивать энергию, затрачиваемую

на добычу нефти. При этом резко сокращается количество жидкости, нагнетаемой в

пласт. При добычи нефти и газа с агрессивными компонентами стальные трубы

корродируются, что приводит к резкому уменьшению срока службы НКТ, иногда почти

на порядок.

Насосно - компрессорные трубы в фонтанных скважинах в

зависимости от схемы подъемника подвергаются или растягивающей, или сжимающей

нагрузкам.

Для защиты НКТ от парафина и коррозии и снижения

гидросопротивления на 20 ¸ 30% применяются защитные покрытия (стекло,

стеклоэмали, лакокрасочные материалы и др.).

1.9 Неполадки при работе фонтанных скважин

Неполадки в работе фонтанных скважин могут быть связаны с

отложениями парафина, солей, накоплением песка на забое, воды, а также с

различного рода утечками нефти, газа, нарушением герметичности затвора или

поломками запорных устройств.

В процессе эксплуатации ведется тщательное наблюдение за

работой, что позволяет выявить осложнения, например:

- при уменьшении устьевого давления Р2

и одновременном повышении затрубного давления Рзагр - отложения

парафина и солей в НКТ;

- при уменьшении давлений Р2

и Рзагр - образование песчаной пробки или накопление воды

между забоем и башмаком НКТ;

- при уменьшении давления Р2

и увеличение дебита Q - разъедание штуцера.

Фонтанную арматуру можно монтировать на устье скважины

автомобильными кранами, а также при помощи талевого механизма, лебедки или

подъемника.

Методика предназначена для определения оптимальных

технико-технологических характеристик газлифтной скважины, таких как: диаметр

насосно-компрессорных труб (НKT), глубины установки мандрелей, типоразмеры

газлифтных клапанов (тип клапана, диаметр седла), установочные давления

клапанов на стенде, технологических режимов работы скважины.

В качестве критерия оптимальности используется комплексный

технологический критерий, учитывающий с заданным весом основные требования.

Предъявляемые к газлифтной установке: максимизировать дебит скважины.

Обеспечение заданного значения забойного давления при наиболее полном

использовании энергии газа, увеличить вероятность запуска и автоматического

перезапуска скважин при рабочих расходах газа, повысить гибкость регулирования

режима работы скважины, повысить надежность работы газлифтных клапанов.

регулировать пульсации технологического режима, в частности минимизировать зоны

неустойчивой работы газлифтной скважины.

С целью повышения эффективности процесса запуска скважин,

увеличения точки ввода газа, снижения пульсации, предупреждения прорыва газа

через башмак, а также для более точного выбора оптимального технологического

режима разработаны способ проектирования и установка для эксплуатации скважин.

Этот способ особенно эффективно использовать при разработке

месторождений с газовой шапкой или подгазовой зоной пласта около добывающих

скважин, например при эксплуатации залежи в режиме растворенного газа, а также

на скважинах с возможным образованием водяных конусов.

2.

Расчетная часть

2.1 Расчёт НКТ при фонтанно-компрессорной

эксплуатации скважин

компрессорный колонка фонтанный скважина

В соответствии с ГОСТ 633-80 для эксплуатации нефтяных и

газовых скважин применяют стальные бесшовные насосно-компрессорные трубы

следующих типов:

а)

трубы гладкие и муфты к ним с треугольной резьбой с углом при вершине 60º. Эти трубы изготавливаются шагом резьбы 2,54 мм (10 ниток на 1''

дюйм) и 3,175 мм (8 ниток на 1''). Соответственно высота профиля резьбы h составляет 1.412 мм и

1,810 мм;

б)

трубы с высаженными наружу концами и муфты к ним также с треугольной резьбой с

углом при вершине 60˚;

в)

гладкие высокогерметичные трубы (НКБ) с трапецеидальной резьбой и муфты к ним;

г)

насосно-компрессорные безмуфтовые трубы (НКБ) с высаженными наружу концами с

трапецеидальной резьбой.

Расчёт насосно-компрессорных труб при фонтанно-компрессорной

эксплуатации скважин следует проводить на страгивающую нагрузку в резьбовом

соединении, на предельную нагрузку в опасном сечении и на внутреннее давление.

На страгивающую нагрузку рассчитываются гладкие НКТ с

треугольной резьбой и высокогерметичные трубы НКМ с трапецеидальной резьбой,

так как наиболее слабым сечением у этих труб является резьбовое соединение.

Наиболее часто употребляется формула Ф.И. Яковлева:

Рстр =πDсрbσт / (1+η) ∙(Dср /2L)∙сtg (α+φ) (2.1)

где b=δ-h1 - толщина тела трубы под

резьбой в основной плоскости;

h1 - высота профиля резьбы; Dср=d+b - средний диаметр тела

трубы под резьбой; d - внутренний диаметр трубы; η = b/(δ+b) - поправка Шумилова; α - угол наклона несущей

поверхности резьбы к оси трубы; φ - угол трения в резьбе φ=(7˚-9˚); L - длина резьбы с полным

профилем; σт - предел текучести

материала трубы.

На предельную нагрузку труба рассчитывается по основному

телу. Очевидно, что наряду с расчетом на страгивающую нагрузку такому расчёту,

в первую очередь, следует подвергать НКТ с высаженными наружу концами с треугольной

резьбой и НКБ с трапецеидальной резьбой:

Рпр=(π/4) (D²p-d²)σт, (2.2)

где Dр - диаметр резьбы в основной плоскости по

впадинам витков для гладких НКТ или диаметр наружной основного тела НКТ с

высаженными наружу концами и НКБ.

Наименьшая из двух (страгивающая и предельная) нагрузок

принимается за расчетную, и определяется допустимая глубина спуска данной трубы

с заданными коэффициентом запаса:

Lтр=Ррас/q∙n∙g, (2.3)

где Ррас - расчетная нагрузка; q - масса 1 погонного

метра трубы с учетом муфт и высаженной части; n - коэффициент запаса (n=1,2÷1,3); g=9,81 м/с² - ускорение свободного

падения.

При расчете 2-й и последующих секций за Ррас

принимается разность текущего и предыдущего значений нагрузки.

Расчет на внутреннее давление производится на допустимое

давление, исходя из прочности и геометрических параметров трубы по формуле

Барлоу:

Рвн=2δ[σт]/Dн, (2.4)

где δ - толщина основного тела

трубы; [σт]= σт/η - допустимое значение предела текучести (по ГОСТ 633-80,η=1,25; по другим источникам η=1,3÷1,5);

Dн - наружный диаметр

основного тела трубы.

Необходимо также определить фактическое внутреннее давление,

определяемое высотой столба жидкости в трубах:

Рф=ΣLтр1ρжg+Pбуф, (2.5)

где Lтр1 - длины секций НКТ; ρж - плотность жидкости g=9,81 м/с².

Условием надежной работы НКТ является Рвн > Рф.

Исходя из условий прочности НКТ на разрыв в опасном сечении,

на страгивающие нагрузки в резьбовом соединении и на внутреннее давление,

определить глубину спуска ступеней колонны гладких насосно-компрессорных труб с

треугольной резьбой из стали групп прочности «М» общей длиной 4400 м для

фонтанирующей скважины глубиной 4500 м имеющей обсадную колонну диаметром 114х7

мм. При расчёте пренебрегаем потерей веса колонны труб в жидкости, так как

уровень жидкости в межтрубном пространстве во время работы может быть оттеснен

до башмака колонны труб.

Решение. Примем, что у нас односекционная гладкая НКТ 114х7

из стали групп прочности «М» (σт=750 МПа).

Страгивающую нагрузку определим по формуле (2.1).

Найдем:

b=δ-h1=7-1,81=5,19 мм; d=D-2δ=114,3-2·7=100,3 мм;

Dср=d+b=100,3+5,19=105,49 мм;

L=52,3 мм; η=5,19/7+5,19=0,425

сtg (α+φ) =ctg67˚=0,424

Рстр=3,14·105,49·5,19·750·10-3·10-3·106/1+0,425·105,49/2·52,3·0,424=1092666,3Н

Предельную нагрузку определим по формуле (2.2):

Рпр=0,785·[(114,3-2·1,81)²-100,3²]·10-6·750·106=1289345

Н.

Выбрав страгивающую нагрузку за расчётную как наименьшую,

определим допустимую глубину спуска секции НКТ по формуле (2.3):

Lтр1=1092666,3/9,81·19,1·1,3=4486 м.

Минимальный зазор с обсадной колонной составит:

S=178 - 2 ·7 - D м нкт=178 - 2 ·7 - 132,1=31,9 мм.

Допустимое внутреннее давление для нижней трубы НКТ 114х7 мм

(формула (2.4)):

Рвн=2·7·10-3·750/100,3·10-3·1,5=69,79

МПа.

Определяем фактическое внутреннее давление трубы, по формуле

(2.5) при плотности добываемой жидкости ρж=850 кг/м³; Рбуф=1,5 МПа:

Рф=4486·850·9,81+1,5·106=38,9·106Н/м² =38,9 МПа.

Рф<Рвн =38,9<69,79 МПа,

следовательно, выбранная нами одноступенчатая колонна проходит как по условию

прочности, так и по внутреннему давлению для заданных условий скважины.

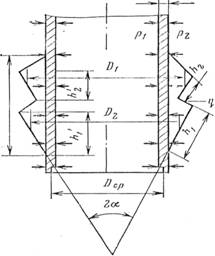

2.2 Расчёт колонной головки на прочность

Внутренняя поверхность плашек выполнена с насечками

специального профиля, где высота насечки в плашках равна 140-150 мм. Наружная

поверхность плашек изготовляется ступенчатой для лучшего сопряжения с

внутренней поверхностью корпуса подвески и имеет тоже двухступенчатую форму.

Оптимальный угол наклона сопрягаемых деталей клиновой подвески принят равным 25º.

Колонные головки рассчитывают на прочность. В работе

рассматривается схема нагружения колонной головки, где Q1-Q5 - вес обсадных колонн; Т1

- T5 - температурные

напряжения; р1-р5 - внутренние давления; Q - вес противовыбросового

оборудования и обвязки; М1-М5 - вращающие моменты,

передаваемые инструментом.

Суммарные значения Q зависят от веса незацементированной части

обсадных колонн. Внутренние давления определяются по давлению в межтрубных

пространствах. При полностью зацементированных колоннах температурные

напряжения не вызывают деформации обсадных труб.

Если колонна труб не зацементирована, изменение длины ее от

температурных напряжений определяется по формуле:

lt=l0(1+at+Δt), (2.6)

где аt - коэффициент линейного расширения (для

закаленной стали аt =12X10-6); l0 - первоначальная длина,

м; Δt - разность температур в скважине и на дневной поверхности, ºС.

Под действием температуры изменяется lt, создавая напряжение в

колонной головке.

В методиках расчёта клиновую подвеску рассматривают как

тонкостенный цилиндр, воспринимающий внешнее и внутреннее давления радиальной

нагрузки на рисунке 2.1. При расчете исходя из условия тонкостенности

поверхности верхней трубы обсадной колонны:

Рисунок 2.1. Расчетная схема нагружения трубы в плашках

κ=δ/Dср<0,2, (2.7)

где δ - толщина стенки трубы,

мм; Dcр - средний диаметр трубы, мм;

В дифференциальном уравнении радиального перемещения трубы

коэффициент равновесия рассчитывают по формуле:

β=√3 (1-μ²) /√δR, (2.8)

где β - коэффициент

равновесия; R

- средний радиус трубы, мм; μ - коэффициент Пуассона

для стали (μ=0,3).

Предельную нагрузку, при которой труба в месте подвески

теряет прочность, рассматривают по третьей теории прочности:

Q = 2πRδσт/((0,704а1+0,207а2)/(1+к)√к∙

tg

(α+φ) a3)+1, (2.9)

где σт - предел текучести, МПа;

α - угол наклона, равный 25˚; φ - угол трения, зависящий

от коэффициента трения f на поверхностях сопряжения плашек с корпусом подвески; а1,

а2, а3 - коэффициенты, определяемые в зависимости от

нагруженного участка подвески.

В работе приведена методика определения указанных

коэффициентов для каждой подвески; по этой методике находят а'1, а'2,

а'3, а1, а2, а3:

a1=1/β²a'1; a2=1/β²a'2; a3=1/β²a'3. (2.10)

Для предотвращения заклинивания плашек в клиновой подвеске

принимается условие - половина угла конуса должна быть больше угла трения. Зная

значения коэффициентов нагружения (а1, а2, а3),

определяют коэффициент трения f.

Условие равновесия клиньев определяется выражением:

f=tg (α+φ), (2.11)

где φ= аrctg f (f - коэффициент трения,

зависящий от удельного давления между корпусом подвески и наружной поверхностью

клиньев).

Общую площадь (см²) контакта плашек с

корпусом подвески рассчитывают по формуле:

S=πD∙h∙κ2, (2.12)

где D - диаметр плашки; h-высота контактирующей части плашки; k2

- коэффициент контакта от неточности изготовления.

Рабочая площадь контакта плашек с корпусом определяется

выражением Sp= 0,85 S.

При известном весе обсадной колонны труб удельная нагрузка в

сопрягаемых деталях (плашек с корпусом подвески) определяется известным

отношением: р=Qпр/Sp. При коэффициенте трения f=0,18 φ=arctg 0,18=10˚.

Предельная нагрузка Qпр зависит от группы прочность стали по пределу

текучести (σт) для различных марок

сталей. Предельные нагрузки для обсадных колонн приведены в таблице 2.1

На прочность крестовик рассчитывают по цилиндрической его

части:

рисп=200sR/Dн≤[рисп], (2.13)

где [рисп] допускаемое давление испытания, МПа; sн - номинальная толщина

стенки, мм; R

- допустимое напряжение, МПа; Dн - наружный диаметр крестовины, мм.

Предельное давление, при котором корпус крестовика теряет

прочность, определяется формулой:

рпр=2,66σт lg (Dн/Dвн), (2.14)

где σт - предел текучести, МПа;

Dвн - внутренний диаметр

крестовины, мм.

Запас прочности на предельное давление составляет κ= рпр/ропр.

Фланцы колонных головок рассчитывают на прочность по

общепринятой формуле АзИНМАШа.

Qпр=1,7kφσтh², (2.15)

Таблица 2.1 - Предельные нагрузки

|

Длина клина, мм

|

Группа прочности материала труб

|

Предельная нагрузка (103 кН) для

обсадных труб диаметром, мм

|

|

|

168

|

219

|

299

|

377

|

|

140-150

|

Е Л М Р

|

2,00 2,40 2,75 3,48

|

2,10 2,50 2,86 3,64

|

2,50 2,97 3,42 4,35

|

3,00 3,50 4,00 -

|

где Qпр-Qшп nз.ф; Qшп - усилие на шпильки, создаваемое внутренним

давлением,

Qшп=π/4d²н.пpопр, (2.16)

где dн.п-наружный диаметр прокладки, мм; h - высота фланца, мм; ропр

- опрессовочное пробное давление, МПа; nз.ф -коэффициент запаса

прочности фланца; k-коэффициент, равный:

k=1+D0/Dш - (D0-δ) [Dн/D0 D0+δ/Dш+

δ²1/h² -1]; (2.17)

φ=1 - 2d0/(Dн-D0), (2.18)

где Dн - наружный диаметр фланца, мм; Dш - диаметр окружности по

центрам шпилек, мм; Do - диаметр проходного отверстия фланца, мм; δ - толщина шейки фланца, мм; δ1 - толщина шейки с учетом

конусной части фланца, мм; d0-диаметр отверстий под шпильки, мм.

Уплотнительные манжеты в подвесках должны обеспечить

определенные натяг и раскрытие после их нагружения. Величину натяга

устанавливают опытным путем. В зависимости от ширины манжеты в свободном

состоянии hм и угла раскрытия лепестков α/2 манжета должна иметь

натяг ε:

ε=hм - ((Dвн.п - Dн.об.тр) /(2-h'м)), (2.19)

где hм - ширина сечения манжеты в свободном состоянии,

мм; h'м

- ширина сечения манжеты в нагруженном состоянии, мм; Dвн.п - внутренний диаметр

подвески, мм; Dн.об.тр - наружный диаметр обсадной трубы, мм.

Практическим путем установлено, что ε должно быть в пределах 0,5 -1,5 мм.

При сборке клиновой подвески устанавливают по четыре манжеты

с каждой стороны и для установки комплекта манжет прилагают усилие от 400 до

3000 Н в зависимости от диаметра подвешиваемой обсадной колонны. После

нагружения подвески и натяг манжет на определенную величину изменяют угол

раскрытия лепестков манжет; при этом лепестки приподнимаются и деформируются.

Решение. Обсадная труба с наружным диаметром Dн=168 мм, толщина δ=12 мм.

По формуле (2.7) определяют условие тонкостенности:

κ=δ/Dср;

Dср=Dн-δ=168-12=156 мм.

κ=12/156=0,076<0,2.

Определяем коэффициент равновесия:

β=4√3 (1-0,3)/√1∙6,5=0,4.

где μ=0,3 - коэффициент Пуассона; δ-толщина стенки, равная 1,2 см; R=6,5 см - средний радиус

стенки трубы.

Конструктивно длину плашки выбирают равной 140 мм. Учитывая,

что 10-15% длины плашки в работе участвовать не будут из-за погрешностей

изготовления, ее расчётная длина составит:

а=140·0,85=119=11,9 см;

β·а=0,4·11,9=4,76.

Из

таблицы β·а=4,76 находят значение коэффициентов:

а11=0,374; а12=0,291;

а13=2,305.

По формулам (2.10) определяют коэффициенты:

а1=1/0,4²·0,374=2,34;

а2=1/0,4²·0,291=1,82;

а3=1/0,4²·2,305=14,4.

Для определения удельного давления находим площадь контакта

плашек с корпусом подвески.

Плашка соприкасается с корпусом подвески по двум коническим

поверхностям.

Площадь контакта первой конической поверхности:

'1=πD1h1;

Площадь контакта второй конической поверхности:

S'2=πD2h2,

где D1 - средний диаметр первой конической поверхности;

D2 - средний диаметр второй

конической поверхности; h1 - длина контакта плашек с корпусом на первой конической

поверхности; h2 - длина контакта плашек с корпусом на второй конической

поверхности.

Применительно к конкретной конструкции головки КГ-5-700

средние диаметры конических поверхностей и участки сопряжения составляют:

D1=420 мм; D2=405 мм; h'1=61 мм; h'2=50 мм.

Тогда длина контакта:

h1=61/cos 25=67,5 мм;2=50/cos

25=55,5 мм.

Таким образом:

S'1=3,14· 6,75 · 42=890 cм²;

S'2=3,14 · 5,55 · 40,5=700 см².

Общая площадь контакта:

S'=S'1+S'2=890+700=1590 см².

Учитывая неточности при изготовлении сопрягаемых деталей,

принимают площадь контакта на 15% больше.

Тогда расчётная площадь контакта плашек с корпусом подвески

составляет:

Sp=S' · 0,85=1590 · 0,85=1350 cм².

Максимальный вес обсадных труб принят равным G= 300 тс.

Удельная нагрузка, действующая в соединении наружной

поверхности плашек с внутренней поверхностью корпуса клиновой подвески,

составит:

Р=G/Sp = 300000/1350=220 кгс/см².

Для удельной нагрузки коэффициент трения равен f=0,18.

Теперь определяем:

φ=аrctg f= arctg 0,18=10˚.

Итак, предельная расчетная нагрузка для труб из стали марки

«М» σт=75 кгс/мм².

Qм=2·3,14·6,5·1,2·7500/0,704·2,34+0,207·1,82/(1+0,076)·√0,076·tg (25+10)·14,4+1=219 т;

Таким образом, расчёт показывает, что на трубах диаметром 168

мм из стали марки «М» в клиновой подвеске данной конструкции можно подвесить

всю колонну обсадных труб.

Расчёт крестовика ведется по частям. Прочность цилиндрической

части проверяют по формуле (2.13). Для первого крестовика колонной головки

КГ-5-700, Sн=55 мм, Dн=610 мм, R=0,6, σт=0,6·55=33 кгс/мм².

[рисп]=200 ·55 ·33/610=600 кгс/см².

Испытательное давление для первого крестовика равно 280

кгс/см², поэтому коэффициент запаса составит:

k=[рисп]/ропр=600/280=2,14.

Предельную величину давления, при котором корпус крестовика

теряет прочность, определим по формуле (2.14), где Dн=610 мм; Dвн=500 мм:

рпр=2,66 ·7500lg61,0/50,0 =1723 кгс/см².

Запас прочности по предельному давлению составит:

пр=рпр/ропр=1723/280=6,15.

Полученные расчётом коэффициенты запаса прочности по

испытательному и предельному давлениям удовлетворяют условиям обеспечения

необходимой прочности крестовика и учитывают возможности литейной технологии

при его изготовлении.

.3 Расчет усилий, действующих на фланцевое

соединение

При фланцевом соединении деталей арматуры уплотнение осуществляется

в основном металлическим кольцом овального или восьмиугольного сечения.

При расчёте фланца определяются усилия обжатия, рабочее

усилие при повышении в арматуре давления, усилия от разности температур фланца

и стягивающих шпилек при перекачке горячей среды и усилие от веса боковых

отводящих труб, присоединенных к арматуре.

Для обеспечения герметичности стыка прокладка должна быть

предварительно обжата для устранения неплотности прилегания под определенным

давлением. Необходимое усилие обжатия:

Робж=πDсрbэфqобж. (2.20)

где Dcр - средний диаметр прокладки; bэф - эффективная, т.е.

суммарная ширина контакта прокладки (для прокладки овального и восьмиугольного

сечений bэф=b/4);

qобж - давление на прокладку

для ее обжатия (для мягкой меди qобж=160 МПа, мягкой стали -250МПа; стали типа

15Х5М=350 МПа; стали 12Х18 Н9Т-400 МПа).

Давление обжатия на прокладку должно быть меньше

допускаемого:

qобж ≤ [q].

Усилие, действующее при эксплуатации Рэксп,

учитывает действие давления Рдав, разжимающее фланцы, остаточное

усилие затяжки ΔРзат, которое

должно быть достаточным для уплотнения соединения, влияние температуры горячей

перекачиваемой среды Рt, влияние веса отводящих манифольдов:

Рэксп=Рдав+ΔРзат+Рt+3Рм, (2.21)

где усилие от действия давления и остаточного усилия затяжки

определяется по формуле:

Рдав+ΔРзат= (πD²ср/4) ·(Рр+πDcp·bэф·m·Pp), (2.22)

Здесь Рр-давление в арматуре; m - прокладочный

коэффициент, зависящий от упругих свойств материала прокладки (для резины m=2,7; для хромникелевой

стали m=3,2).

В случае работы арматуры с паром или газом или смесью

жидкости и газа в формулу подставляют 2m.

При перекачке горячей среды металл арматуры нагревается

больше, а шпильки - меньше, так как у них лучше условия охлаждения.

Считая фланцы жесткими, а шпильки и прокладку упругими,

определяют дополнительную нагрузку:

Pt= Δt·hш·α/(hш/(ЕшΣfш)+hp/(EпрΣfпр), (2.23)

где Δt - разность температур

фланца и шпилек; ˚С; hш - длина растягиваемой части шпилек; α - коэффициент теплового расширения материала шпилек для стали α=0,11·10-4 ˚С; hp - рабочая высота

прокладки; Еш, Епр - модули упругости материала шпильки и

прокладки; fпр - площадь поперечного (горизонтального) сечения прокладки.

Рабочая высота прокладки:

hp=hп - 0,22R, (2.24)

где R - радиус закругления прокладки. Усилие в шпильках от веса

отводящих труб манифольда:

Рм= Мизг /(Dср+Dшп)/2, (2.25)

где Мизг - суммарный изгибающий момент от веса

деталей манифольда; Dшп - диаметр окружности крепления шпильками.

За расчётное усилие Ррас принимается большее из Робж

и Рэксп. Усилие на наиболее нагруженную шпильку определяется

по формуле:

Рш= Ррас/n, (2.26)

где Ррас - большее усилие из Робж и Рэксп;

n - количество шпилек.

Напряжение в шпильке:

σ = Pш/fш ≤ σт/η, (2.27)

где fш - площадь поперечного сечения шпильки по внутреннему

диаметру резьбы; η - коэффициент запаса η=1,25-1,6.

Допускаемые момент затяжки шпильки ключом:

Мкл= (0,04-0,07) σтd³, (2.28)

где d - наружный диаметр резьбы шпильки; σт - предел текучести материала шпильки.

Расчетный момент затяжки шпильки:

Мкл.р=0,055σd³, (2.29)

Исходные

данные:

Диаметр

фланца 270 мм.

Условный диаметр прохода 50 мм.

Внутренний диаметр прокладки 85 мм.

Высота прокладки 12,4 мм.

Ширина прокладки 12,4 мм.

Диаметр окружности крепления шпильками 119 мм.

Рабочее давление 35 МПа.

Температура добываемой жидкости 100ºС.

Количество шпилек 8

Рабочая высота шпильки 45 мм.

Высота профиля резьбы шпильки 1,5 мм.

Решение. Усилие обжатия фланца определим по формуле (2.20).

Для прокладки из стали 12Х18Н9Т qобж=400 МПа

Средний диаметр прокладки:

Dср=Dн-b=116,8-12,4=108,9 мм.

bэф=b/4 =12,4/4=3,1 мм.

тогда Робж =3,14·108,9·3,1·10-6·400·106=424013

Н.

Для определения эксплуатационного усилия воспользуемся

формулой (2.21), так как температура добываемой жидкости не превышает 100ºС, а данные по весу отводящих труб манифольда отсутствуют.

Используем лишь первые два члена формулы (2.21), т.е. определим усилие от

рабочего давления и остаточного усилия затяжки (m=3,2):

Pэксп=Pдав+ΔРзат=(πDср/4)·Рр+πDср·bэф·m·Pp=(3,14·108,9²/4)·35·106· ·10-6+3,14·108,9·3,1·10-6·3,2·35·106=321656+118724=440380

H.

Ppac = Pэксп = 440380 Н.

Усилие на наиболее нагруженную шпильку определим в формуле

(2.26):

Рш = 440380/8=55048 Н.

Диаметр шпильки определим из отношения (2.27) принят

коэффициент запаса η=1,5:

fш= Pш/σт·η= 55048/360·106·1,5= 463·10-6 м².

Отсюда диаметр шпильки по впадине резьбы:

d'=√4fш/π= √463/0,785=24,3 мм.

Выберем диаметр шпильки:

d=d'+ 2hp=24,3+2·1,5=27,3 мм.

Напряжение в шпильке:

σш= 550480/452·10-6=245,8·106

Н/м²,

где площадь поперечного сечения шпильки по впадине резьбы:

f'ш=0,785 (27-2·1,5)²=452 мм².

Допустимый момент затяжки шпильки (формула (2.28)):

Мкл=0,06·360·106·27³·10-9= 425 Н·м.

Расчётный момент затяжки (формула (2.29)):

Мкл

р=0,055·243·106·27³·10-9=263 Н·м.

2.4 Гидравлический расчёт

В фонтанной арматуре основные потери энергии продукта

происходят в штуцерах, устанавливаемых на рабочих струнах. В штуцерах

происходит потеря напора от внезапных сжатия потока и расширения его:

h=hсж+hвн.р. (2.30)

Потеря напора на сжатие потока определяется по формуле:

hсж = ζвн.р· υ²сж/2g. (2.31)

Потеря напора на внезапное расширение потока:

hвн.р = ζвн.р·υ²2/2g, (2.32)

где ζсж - коэффициент местного

сопротивления при сжатии, отнесенный к скорости в сжатом сечении потока; ζвн.р - коэффициент местного сопротивления при внезапном расширении,

отнесенный к скорости в расширенном сечении потока; υсж и υ2 - скорости потока в

сжатом и расширенном сечениях.

Потери напора по длине трубопровода вычисляют по формуле:

Δр =λ· (l/d)·(υ²/2g)·ρ, (2.33)

где Δр - потеря давления в м; l - длина трубопровода в

м; d - диаметр трубопровода в

м; υ - скорость продукта в м/с; ρ - плотность продукта в

г/см³; λ - коэффициент гидравлического трения.

Потери напора рассчитываем по формулам (2.30) - (2.33).

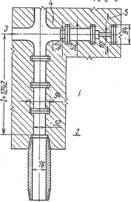

Насосно-компрессорные трубы с внутренним диаметром 100,3 мм подвешивают к

переводному фланцу, на который устанавливают две задвижки диаметром 77,8 мм.

Общая длина участка ствола из двух задвижек и половины крестовика l=1569 мм на рисунке 2.2.

На этом участке возникают местные сопротивления в трех фланцевых соединениях,

двух затворах задвижек и по длине участка. Основная потеря давления наблюдается

в штуцере, где давление может быть снижено в 4-6 раз.

Рисунок 2.2. Схема гидравлических сопротивлений в арматуре

Исходные данные для расчёта. Определяют гидравлические потери

в скважине, имеющей дебит 755 т/сут =8,7 л/с=8700 см³/с.

Затем рассчитывают скорости потока продукта в различных

сечениях по формуле:

υ = Q/ω,

где Q - расход в см³/с; ω - площадь сечения в см².

В сечении с диаметром 100,3 мм:

ω1=πd²/4=0,785·10,03²=

78,97 см²,

υ1=8700/78,97 = 110,2 см/с

= 1,1 м/с

В сечении с диаметром 77,8 мм:

ω2=0,785·7,78²= 47,5 см²,

υ2=8700/47,5 = 183 см/с.

В сечение с диаметром 52 мм:

ω3=0,785·5,2²=21,1 см²,

υ3=8700/21,1=4,12 м/с=412

см/с.

. Потери напора при внезапном сужении сечения с диаметром

100,3 мм до диаметра 77,8 мм:

h 1-2 вн.суж

=ζ (υ2-υ1)²/2g,

где ζ - коэффициент потерь,

для данного случая определяемый по формуле:

ζ=(1-ω2/ω1)²=

(1 - 47,5/78,97)² = 0,2,

h1-2вн.суж =0,2·(1,83-1,1)²/2·9,8

=0,005 м.

Потери напора в стволе арматуры длиной 1569 мм диаметром 77,8

мм:

hl 2-3=λ·l/d·υ2/2g,

где λ - коэффициент

гидравлического трения.

λ=0,11· (κэ/d+68/Re)1/4.

Число Рейнольдса для потока в трубе находят по формуле:

Re= υ·d/ν= 183·7,78/0,0092 =154754,

где ν =0,0092 см²/с - коэффициент кинематической вязкости жидкости.

Коэффициент эквивалентной абсолютной шероховатости kэ=0,2:

λ =0,11 ·(0,2/7,78

+68/154754)1/4=0,04,

hl 2-3 =0,04

·1,569·1,83²/0,0778·2·9,9 = 0,14 м.

Потери напора во фланцевом соединении:

hфл =nζфлυ²2/2g,

где n - число фланцевых соединений; ζ=0,15

-

коэффициент сопротивления во фланцевом соединении.

hфл=6·0,15·1,83²/2·9,8=0,15 м.

Потери напора в затворах задвижек:

hз=zζυ²2/2g,

где z=3 - число задвижек; ζ=0,12 - коэффициент

сопротивления в затворе задвижек:

hз=3·0,12·1,83²/2·9,8=0,06 м.

Потери напора в колене на повороте:

hкол=ζкол·υ²2/2g,

ζкол - коэффициент

сопротивления при плавном повороте шероховатой трубы в зависимости от отношения

R/d определяется по таблице.

При

R/d = 5,5/5,5=1; ζ= 0,51; hкол=0,51·1,83²/2·9,8=

0,09 м.

Потери напора при внезапном сужении сечения диаметра с 77,8

до 52 мм

hвн.суж= ζ(υ3-υ2)²/2g =0,12·(4,12-1,83)²/2·9,8

=0,032 м,

ζ=(ω3/ω2 -1)²= (21,1/47,5

-1)²=0,3

м.

Таким образом, общие потери:

∑h=hвн.сужм1-2+hl2-3+hфл+hзадв+hкол+hвн.суж=0,005+0,14+0,15+0,06+0,09+0,3=0,745 м.

3. Специальная часть

Используя фонд научно-технической библиотеке, а также

патентный фонд, я выбрала 20 авторских свидетельств. Глубина поиска 10 лет.

Наиболее близкие, по техническому решению, 4 авторских свидетельств.

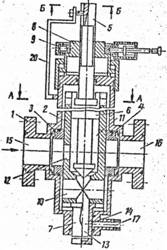

3.1 Анализ авторских свидетельств

Авторское свидетельство №1634914

Изобретение относится к области трубопроводной арматуры и

предназначено для использования в качестве запорного устройства в

нефтедобывающей промышленности.

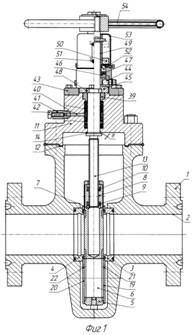

Шиберная задвижка содержит корпус 1, снабженный каналом 2,

седла 3 и 4, установленные в корпусе 1. Шибер 5, установленный в корпусе 1,

снабжен каналом 6. В верхней части шибера 5 выполнена расточка 7, в которой

установлена резьбовая втулка 8. Входной и выходной витки втулки 8 снабжены

грязесъемниками 9 и 10. На корпусе 1 установлена крышка 11. Между корпусом 1 и

крышкой 11 установлена герметизирующая прокладка 12. Резьбовой конец

невыдвижного шпинделя 13 установлен во втулке 8 и расположен в канале шибера 5.

На шпинделе 13 выполнен буртик 14, который расположен с зазором В в гнезде

крышки 11. Поверхности буртика 14 и гнезда крышки 11 выполнены конусными и

притерты между собой.

Седла 3 и 4 установлены в расточках корпуса 1 и имеют по два

уплотнительных кольца из эластомерного материала. Кольца 15 и 16 установлены

между шибером 5 и седлами 3 и 4, соответственно. Кольца 17 и 18 установлены

между корпусом 1 и седлами 3 и 4, соответственно. Наружный диаметр колец 17, 18

выполнен больше наружного диаметра колец 15, 16. В каналах седел 3 и 4

выполнены выточки. На внешних диаметрах седел 3 и 4 зафиксированы щитки 19 и

20, охватывающие заплечиками шибер по ширине. На центральных осях щитков 19 и

20, ниже седел расположены отверстия 21 и 22 малого диаметра, например 5 мм.

Цель изобретения является создание шиберной задвижки,

позволяющей неоднократное восстановление работоспособности уплотнения шпинделя

без остановки работы шиберной задвижки.

В крышке соосно горизонтальному отверстию разделителя

выполнен канал, в котором посредством резьбы установлен клапан. Клапан выполнен

в виде полого цилиндра. На внутренней поверхности этого цилиндра выполнена

резьба. При помощи последней в цилиндре установлен плунжер. Канал заполнен

пластической смазкой.

Рисунок 3.1 - Задвижка, продольный разрез

Формула изобретенная: Шиберная задвижка, содержащая корпус,

установленные в нем седла, шибер, крышку, невыдвижной шпиндель,

взаимодействующую с последним резьбовую втулку, пакет манжетного уплотнения

шпинделя с натяжной гайкой, снабженная указателем хода, отличающаяся тем, что

пакет манжетного уплотнения шпинделя снабжен дополнительными лепестковой

манжетой, опорным, распорным и промежуточным кольцами, при этом лепестки

дополнительной лепестковой манжеты направлены в сторону натяжной гайки и

противоположно направлению лепестков трех других лепестковых манжет, при этом

внутренний и наружный диаметры распорных колец снабжены выкружками, кроме того,

в пакете манжетного уплотнения шпинделя установлен разделитель с центральным

ступенчатым отверстием, расположенный между двумя парами лепестковых манжет,

при этом в крышке соосно горизонтальному отверстию разделителя выполнен канал,

в котором посредством резьбы установлен клапан, выполненный в виде полого

цилиндра, внутренняя поверхность которого снабжена резьбой, при помощи

последней в цилиндре установлен плунжер, при этом канал заполнен пластической

смазкой.

Авторское свидетельство №1590791

Целью изобретения является улучшение условий эксплуатации

шиберных задвижек с невыдвижным шпинделем путем введения элементов настройки и

указания положения шибера.

компрессорный колонка фонтанный скважина

Рисунок 3.2. Запорное устройство

общий вид

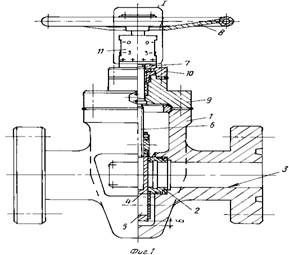

Задвижка состоит из корпуса 1, установленных в нем седел 2 с

каналом 3, уплотняющего шибера 4 с каналом 5, управляемого шпинделем 6

закрепленного в подшипниковом узле 7 и смонтированного на нем маховика 8.

Корпус 1 закрыт коробкой сальника 9, крышкой 10, на которой закреплен стопор

11, охватывающий резьбовую втулку 12 с буртом 13, взаимодействующим с

регулируемым упором 14, установленным в указателе хода 15, имеющем фиксаторы 16

(выполненные, например, в виде ушек) (фиг. 3), помещенные в пазы 17 стопора 11,

на наружной поверхности которого имеются метки «О» и «З», что означает

«открыто» и «закрыто».

Шиберная задвижка предназначена для визуального определения

положения шибера в любой момент времени.

Ф о р м у л а и з о б р е т.е. н и я: Шиберная задвижка,

содержащая корпус, шибер, крышку, невыдвижной шпиндель с установленным за

посадочным местом под маховик на резьбовой поверхности указателем хода с

фиксатором, взаимодействующим с установленным на крышке стопором, отличающаяся

тем, что она снабжена закрепленной на шпинделе и взаимодействующей с кольцевым

указателем хода резьбовой втулкой, выполненной со стороны, обращенной к

маховику, с буртом, и регулируемым упором, установленным параллельно шпинделю в

указателе хода, при этом стопор выполнен в виде закрепленного своей горловиной

на крышке стакана с нанесенной на него маркировкой крайних положений шибера и с

пазами, в которые введен фиксатор указателя хода.

Авторское свидетельство №1681097

Изобретение использовано в нефтегазодобывающей промышленности.

Цель изобретения - повышение долговечности задвижки за счет уменьшения

контактных нагрузок на седлах.

Рисунок 3.3 Задвижка

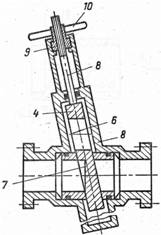

Задвижка состоит из корпуса, в гнездах которого расположены

седла и между которыми размещен шибер. Шибер и уплотнительные поверхности седла

и наклонены к горизонтальной оси проходного канала и дополнительно повернуты к

оси, перпендикулярной оси проходного канала. На входной стороне шибера на

расстоянии, равном ходу задвижки от оси проходного отверстия, выполнена

цилиндрическая выточка, дно которой перпендикулярно горизонтальной оси

проходного канала корпуса задвижки. Для обеспечения вертикального перемещения

шибер соединен со шпинделем, ходовой гайкой, которая упирается в корпус. На