Производство двускатных балок и ребристых плит

Содержание

Введение

. Технологическая часть

.1 Номенклатура продукции

.2 Характеристика сырья и

полуфабрикатов

.3 Обоснование выбора способа

производства и технологической схемы

.4 Технологическая схема

производства изделий

.5 Режим работы предприятия

.6 Программа выпуска продукции

.7 Расчет состава бетонных смесей

.8 Материальный баланс производства

.9 Производственная программа

предприятия

.10 Расчет потребности в сырьевых

материалах и полуфабрикатах

.11 Контроль качества сырья,

технологического процесса и готовой продукции

.12 Охрана труда и техника

безопасности

.13 Охрана окружающей среды

Заключение

Список литературы

балка плита сырье производство

Введение

"Технология бетона 2" - профилирующая

дисциплина, определяет содержание технологической подготовки специалиста. Для

глубокого и многостороннего профессионального обучения студентов предусмотрен

комплексный курсовой проект по дисциплине "Технология бетона 2",

выполнение которого послужит первым этапом подготовки к дипломному

проектированию.

Курсовой проект посвящен разработке проекта

предприятия по выпуску ребристых плит покрытий 12*3м и двухскатных балок 18м

для промышленного строительства производительностью 30тыс.м3/год. и

предусматривает обоснованный выбор сырьевых материалов, способов организации

производства, оборудования; составление технологической схемы; расчет расхода

сырья, полуфабрикатов и вспомогательных материалов, расчеты в рамках

проектирования технологических линий; компоновку оборудования; проектирование

генплана предприятия.

Железобетонные ребристые плиты широко

применяются в строительной сфере. Эти изделия обладают высокой надежностью и

долговечностью, которая достигается за счет сочетания бетона и стали. При их

производстве в форму укладывают арматуру, стальные прутья, собранные в каркас.

После чего форма заливается жидкой смесью. При этом совместное действие

арматуры и застывшего бетона препятствует как растяжению такой плиты, так и её

сжатию[1].

Ребристые железобетонные плиты используют при

монтаже несущих конструкций, как в промышленных зданиях, так и многоэтажных

панельных домах. Название этого вида плиты обусловлено тем, что при её

производстве верхняя часть выпускается сплошной плитой с ребрами в одном или

двух направлениях. Исходным материалом может служить не только тяжелый, но и

легкий бетон. Армируются плиты стержневой, проволочной или прядевой напрягаемой

арматурой, сетками, каркасами, которые расположены и в ребрах, и в полке[1].

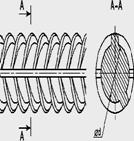

Двухскатные балки являются теми железобетонными

изделиями, которые обычно устанавливаются для обеспечения повышения прочности

несущей конструкции дома или сооружения. Они используются для строительства

кровли жилых и коммерческих зданий, могут устанавливаться под плиты покрытия,

когда возводится строение промышленного или производственного назначения[1].

Обычно она устанавливается для пролетов и

кровель размером до 18 метров. При этом расстояние между балками составлять

должно 6 и 12 м. Материал их изготовления - очень прочный бетон, который должен

быть способен выдерживать значительное нагрузки и напряжение и не разрушаться

при этом. Обычно при производстве таких балок используется высокопрочный бетон

следующих марок - В25 - В40.

Чтобы двухскатная балка покрытия была

значительно более прочной, она дополнительно усиливается. Для этого применяется

арматура, которая делает ее конструкцию более крепкой и надежной.

Важное

достоинство, которым обладают двускатные балки, - это именно их конструкция. За

счет того, что они имеют два ската, на них равномерно распределяется

оказываемая на них нагрузка. Это их в использовании делает очень надежными и

безопасными

Цель комплексного курсового проекта по

дисциплине "Технология бетона 2" - закрепление знаний, развитие

умений и приобретение навыков по проведению технологических расчетов,

проектированию основных цехов предприятий железобетонных изделий, выбору

компоновочных схем технологических линий, архитектурно-строительных решений.

Основные задачи комплексного курсового проекта:

технологическая часть

- обосновать выбор и привести техническую

характеристику всех наименований выпускаемой продукции и сформировать

технологические группы изделий;

обосновать выбор и охарактеризовать сырьевые

материалы и полуфабрикаты;

на основе глубокого изучения технической

информации обосновать выбор и описать способы организации производства и

технологические схемы изготовления каждой группы изделий;

выполнить технологические расчеты по определению

рецептуры формовочных масс, потребности в сырьевых материалах и полуфабрикатах

с учетом производственных потерь;

составить перечень мероприятий, обеспечивающих

систематический контроль технологического процесса, качества сырья и готовой

продукции;

- предусмотреть мероприятия, гарантирующие

безопасные условия труда и охрану окружающей среды;

- составить структуру технологической карты на

выпуск одного изделия;

выполнить графическое изображение

технологической схемы предприятия.

1. Технологическая часть

.1 Номенклатура продукции

Номенклатура сборных конструкций включает

фундаментные балки, колонны, подкрановые балки, стропильные и подстропильные

балки, фермы, плиты покрытий и стеновые панели.

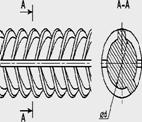

Плиты перекрытия изготовляют сплошными, с

пустотами и ребристыми. Пустотелые плиты изготовляют длиной 6,9 и 12 м, шириной

2,4 и 1,5 и толщиной 220...300 мм. Ребристые П-образного сечения плиты

выполняют размером 8,8Х 1,5X0,4 м, массой до 4 т. Для больших пролетов

предназначены ребристые плиты типа 1ПГ-12,их размер 12X3X0,45 м, масса до 11 т.

Железобетонные ребристые плиты широко

применяются в строительной сфере. Эти изделия обладают высокой надежностью и

долговечностью, которая достигается за счет сочетания бетона и стали. При их

производстве в форму укладывают арматуру, стальные прутья, собранные в каркас.

После чего форма заливается жидкой смесью. При этом совместное действие

арматуры и застывшего бетона препятствует как растяжению такой плиты, так и её

сжатию[2].

Ребристые железобетонные плиты используют при

монтаже несущих конструкций, как в промышленных зданиях, так и многоэтажных

панельных домах. Название этого вида плиты обусловлено тем, что при её производстве

верхняя часть выпускается сплошной плитой с ребрами в одном или двух

направлениях. Исходным материалом может служить не только тяжелый, но и легкий

бетон. Армируются плиты стержневой, проволочной или прядевой напрягаемой

арматурой, сетками, каркасами, которые расположены и в ребрах, и в полке[4].

Балки покрытий бывают двускатными, односкатными

и с параллельными горизонтальными поясами. Наиболее распространены двускатные

балки. Балки покрытий могут выполняться только с продольной напрягаемой арматурой

(продольное обжатие бетона) или же с непрерывным армированием (продольное и

поперечное обжатие бетона). Они армируются проволочной, прядевой, пучковой или

стержневой арматурой классов A-IV, Вр-11, К-7[5].

Двухскатные балки являются теми железобетонными изделиями,

которые обычно устанавливаются для обеспечения повышения прочности несущей

конструкции дома или сооружения. Они используются для строительства кровли

жилых и коммерческих зданий, могут устанавливаться под плиты покрытия, когда

возводится строение промышленного или производственного назначения.

Обычно она устанавливается для пролетов и

кровель размером до 18 метров. При этом расстояние между балками составлять

должно 6 и 12 м. Материал их изготовления - очень прочный бетон, который должен

быть способен выдерживать значительное нагрузки и напряжение и не разрушаться

при этом. Обычно при производстве таких балок используется высокопрочный бетон

следующих марок - В25 - В40.

Чтобы двухскатная балка покрытия была

значительно более прочной, она дополнительно усиливается. Для этого применяется

арматура, которая делает ее конструкцию более крепкой и надежной.

Важное

достоинство, которым обладают двускатные балки, - это именно их конструкция. За

счет того, что они имеют два ската, на них равномерно распределяется

оказываемая на них нагрузка. Это их в использовании делает очень надежными и

безопасными[6].

Рисунок 1. Двухскатная балка покрытия L=18м

Рисунок 2. Ребристая плита перекрытия 12*3м

.2 Характеристика сырья и полуфабрикатов

Сырье для производства ребристых плит.

Получить бетонную смесь и бетон высокого

качества можно только при использовании качественных сырьевых материалов и их

оптимальном соотношении. Тяжёлый бетон применяемый для плит перекрытия должен

приобрести определённую прочность в заданный срок твердения, а бетонная смесь

должна быть удобоукладываемой и экономичной.

Цемент.

Выбор вида и марки цемента производим в

зависимости от условий работы конструкции (согласно принятой марки плиты) и в

соответствии с требованиями к бетону по прочности.

Для производства в данном проекте используется

тяжёлый бетон класса В15 (марки 200), жёсткостью 10-20с. Для этого, согласно

рекомендации выбираем цемент М400,со следующими характеристиками: 5,4 МПа

предел прочности при изгибе; 39,2 МПа предел прочности при сжатии. Требования к

цементу предъявляются согласно ГОСТ 10178 "Портландцемент и

шлакопортландцемент". Портландцемент должен выдерживать испытание на

равномерность изменения объёма при кипячении в воде. Начало схватывания должно

быть не ранее 45 мин, а конец не позднее 10 часов. Тонкость помола определяется

просеиванием на сите №008 (ГОСТ 6613-86). Через сито должно проходить не менее

85% цемента. Содержание МgО должно быть не более 5%. Цемент не должен иметь

ложного схватывания[11].

Заполнитель.

В качестве крупного заполнителя применяется

щебень с максимальной крупностью зёрен до 20мм. Согласно требованиям к

зерновому составу заполнителей (ГОСТ 10268-80) содержание фракции 5-10мм -

25-40%, а 10-20мм - 60-70%. Содержание пластинчатых (лещадных) и игловатых

зёрен в щебне не должно превышать 35%. Марка по дробимости 12. Допускаемое

количество пылевидных и глинистых частиц, определяемое отмучиванием в щебне -

3%[10].

В качестве мелкого заполнителя используется

песок, который должен отвечать требованиям ГОСТ 8736-85 "Песок для

строительных работ". Песок должен соответствовать требованиям к зерновому

составу и требованиям к содержанию примесей. В данном случае применяется

природный песок, с модулем крупности не менее 1,5.

Вода.

Вода используемая для приготовления бетонной

смеси должна отвечать требованиям ГОСТ 8468-86. Содержание в ней ПАВ, сахара

или фенолов должно быть не более 10мг/л (каждого). Максимальное содержание

растворимых солей допускается от 2000-10000 мг/л. Сульфатов от 600 до 2700

мг/л, хлоридов от 350 до 3500 мг/л, взвешенных частиц - 200-300 мг/л.

Водородный показатель воды рН должен быть не менее 4 и не более 12,5.

Соответствие воды указанным требованиям определяют сравнительным испытанием

цементного теста и бетона, приготовленного на проверяемой и предварительно

проверенной воде[1].

В результате проектирования состава бетона

должно быть определено такое соотношение между используемыми материалами, при

котором будет гарантирована прочность бетона в конструкции с учётом технологии

её приготовления, необходимая подвижность бетонной смеси и экономичность

бетона.

Добавка.

Суперпластификаторы - новые эффективные

разжижители бетонной смеси - в большинстве случаев представляют синтетические

полимеры - производные меламиновой смолы или нафталинсульфокислоты.

Применяют суперпластификатор С 3 - на основе

нафталинсульфокислоты, суперпластификатор 10-03 - продукт конденсации

сульфированного меламина с формальдегидом и др. При введении в бетонную смесь

суперпластификатора резко увеличивается ее подвижность и текучесть. Воздействуя

на бетонную смесь, как правило, в течение 2 - 3 ч с момента введения,

суперпластификаторы под действием щелочной среды подвергаются частичной

деструкции и переходят в другие вещества, безвредные для бетона и не тормозящие

процесса твердения. Суперпластификаторы, вводимые в бетонную смесь в количестве

0,15 -1,2% от массы цемента, разжижают бетонную смесь в большей мере, чем обычные

пластификаторы. Пластифицирующий эффект сохраняется, как правило, 1 - 2 ч после

введения добавки, а через 2 - 3 ч он уже невелик. Суперпластификаторы

используются в бетонах как единолично, так и в комплексе с другими добавками,

например с сульфитно-дрожжевой бражкой (СДБ) и нитрит-нитрат-хлоридом кальция

(ННХК). При использовании комплексной добавки содержание каждой добавки

составляет "10-03" - 0,3 - 1,2%; ННХК - 1,5 - 2,5% и СДБ - 0,1 -

1,15% от массы цемента. Суперпластификаторы позволяют существенно снизить В/Ц,

повысить подвижность смеси, изготовить изделия высокой прочности, насыщенных

арматурой из изопластичных смесей[11].

Сырье для производства двухскатных балок.

Цемент.

Портландцемент по внешнему виду представляет

собой порошок серо-зеленого цвета. Истинная плотность его 3.1 г/см3, насыпная

плотность 1100-1300 кг/м3. Водопотребность для получения цементного теста

нормальной густоты НГ=22-26%

Сроки схватывания: начало схватывания не ранее

45 минут, а конец схватывания не позднее чем через 10 часов от начала

затворения. Тонкость

помола портландцемента должна соответствовать

прохождения через сито сеткой №0.08 не менее 85%.чем тоньше измельчен

портландцемент, тем быстрее нарастает его прочность и тем выше его марка.

Прочность портландцемента при сжатии составляет 40-60 Мпа[1].

Заполнитель.

В качестве крупного заполнителя для тяжелого

бетона применяют щебень (ГОСТ 8267-82*).Щебень должен применяться в виде

фракций: 5-10 мм, 10-20 мм, 20-40 мм, 40-70 мм. Заполнители следует

складировать и дозировать отдельно по фракциям.

Содержание пластинчатых и игловатых зерен в

щебне не должно превышать 35%. Содержание зерен в щебне слабых пород должно

быть не более 10%. Наличие глины в виде отдельных комьев в количестве более

0.25% или пленки, обволакивающей зерна заполнителей, не допускается.

Морозостойкость щебня должна обеспечивать

полу-бетона требуемой марки по морозостойкости[11].

В качестве нового заполнителя для приготовления

тяжелого бетона применяют пески. В зависимости от зернового состава песок делят

на 4 группы: крупный, средний, мелкий и очень мелкий.

Пески, характеризующиеся модулем крупности

2.5-3.5, рекомендуется применять для бетонов марки М350 и выше, Мк 2-2.5 - для

М200-300. Плотность песков истинная 2-2.8 г/см3, а средняя плотность должна

быть не ниже 1400 кг/м3.Содержание в песках глинистых и илистых примесей не

должно быть более 3%.

Вода.

Для приготовления бетонной смеси используют

водопроводную воду и природные воды рек, озёр и искусственных водоёмов,

отвечающие требованиям ГОСТ 23732-79* "Вода для бетонов и растворов.

Технические условия".

Вода не должна содержать вредных примесей,

препятствующих нормальному схватыванию и твердению цемента, способствующих

коррозии арматуры железобетонных изделий. Вода не должна содержать сульфатов

более 2700 мг/л, а водородный показатель (рН), характеризующий характер воды,

не менее 4.

В сомнительных случаях пригодность воды для

приготовления бетонной смеси, надо проверять путем сравнительных испытаний

образцов из данной воды и водопровода.

Запрещается применять воду, содержащую примеси

кислот, массе, сахаров, а также болотные и сточные воды[1].

Добавка.

Суперпластификаторы - новые эффективные

разжижители бетонной смеси - в большинстве случаев представляют синтетические

полимеры - производные меламиновой смолы или нафталинсульфокислоты.

Применяют суперпластификатор С 3 - на основе

нафталинсульфокислоты, суперпластификатор 10-03 - продукт конденсации

сульфированного меламина с формальдегидом и др. При введении в бетонную смесь

суперпластификатора резко увеличивается ее подвижность и текучесть. Воздействуя

на бетонную смесь, как правило, в течение 2 - 3 ч с момента введения,

суперпластификаторы под действием щелочной среды подвергаются частичной

деструкции и переходят в другие вещества, безвредные для бетона и не тормозящие

процесса твердения. Суперпластификаторы, вводимые в бетонную смесь в количестве

0,15 -1,2% от массы цемента, разжижают бетонную смесь в большей мере, чем

обычные пластификаторы. Пластифицирующий эффект сохраняется, как правило, 1 - 2

ч после введения добавки, а через 2 - 3 ч он уже невелик. Суперпластификаторы

используются в бетонах как единолично, так и в комплексе с другими добавками,

например с сульфитно-дрожжевой бражкой (СДБ) и нитрит-нитрат-хлоридом кальция

(ННХК). При использовании комплексной добавки содержание каждой добавки

составляет "10-03" - 0,3 - 1,2%; ННХК - 1,5 - 2,5% и СДБ - 0,1 -

1,15% от массы цемента. Суперпластификаторы позволяют существенно снизить В/Ц,

повысить подвижность смеси, изготовить изделия высокой прочности, насыщенных

арматурой из изопластичных смесей.

Таблица 3 - Характеристика цемента

|

Вид

|

Тонкость помола

|

Насыпная плотность,кг/м3

|

Нормальная густота,%

|

Сроки схватывания,ч

- мин

|

Марка

|

|

остаток на сите №

008,%

|

удельная поверхность,м

2 /кг

|

|

|

|

|

|

|

|

|

|

начало

|

конец

|

|

|

Портландцемент

|

85

|

370

|

1300

|

23

|

45мин

|

10ч

|

400

|

|

Портландцемент

|

85

|

390

|

1200

|

22-26

|

45мин

|

10ч

|

500

|

Таблица 4 - Состав цемента

|

Обозначение

|

Вещественный

составцемента, %

|

Фазовый

состав клинкера, %

|

|

клинкер

|

гипс

|

минеральнаядобавка

|

алит

|

белит

|

алюминат

кальция

|

алюмоферритыкальция

|

|

ПЦ400-Д5

|

92

|

3

|

5

|

50

|

20

|

8

|

14

|

|

ПЦ500-Д5

|

90

|

5

|

5

|

54

|

20

|

6

|

10

|

Таблица 5 - Характеристика заполнителей бетона

|

Вид

|

Насыпнаяплотность,кг/м3

|

Истинная

плотность,кг/м3

|

Влажность,%

|

Наибольшая

крупностьчастиц,мм(модуль крупности)

|

Пустотность

|

Водопоглощение,

%

|

Содержание

глинистых, пылевидных, илистыхчастиц,%

|

|

Природный кварцевый песок

|

1500-1700

|

2000-2800

|

7

|

2,5-3,5

|

30-40

|

0,8

|

3

|

|

1600

|

2400

|

5

|

1,5

|

30-40

|

1,32

|

3

|

|

Гранитный щебень

|

1400

|

2680

|

2-4

|

20

|

30-40

|

0,04-0,3

|

0,7

|

|

1380

|

2680

|

2-4

|

40-70

|

30-40

|

0,04-0,3

|

0,3-0,5

|

Таблица 6 - Характеристика арматурных изделий

|

Группаизделий

|

Наименованиебазовогожелезобетонногоизделия

|

Арматурные изделия

|

Полуфабрикатыдля

изготовленияарматурных изделий

|

|

|

наименование

|

эскиз

|

класс,марка

|

диаметр, мм

|

|

1

|

Ребристая

плита

|

Стержневая

арматура,сетки,каркасы

|

|

A-IV

|

25

|

|

2

|

Двухскатные

балки

|

Стержневая

арматура,сетки, каркасы

|

|

A-IV

|

25

|

2.3 Обоснование выбора способа производства и

технологической схемы

Характеристика существующих технологий

производства ребристых железобетонных плит.

При агрегатно-поточном способе производства

изделия формуют на виброплощадке или на специально оборудованных

установках-агрегатах, состоящих из формовочной машины, бетоноукладчика и машины

для укладки формы на формовочный пост. По этому способу формы с изделиями,

перемещаясь по потоку, могут останавливаться не на всех рабочих постах, а

только на тех, которые нужны для изготовления изделий данного типа. При этом

время остановки на каждом посту может быть различным. Оно зависит от времени,

необходимого для выполнения данной технологической операции.

Конвейерный способ - усовершенствованный

поточно-агрегатный способ формования железобетонных изделий[7].

Технологические конвейерные линии

характеризуются наличием конвейера, состоящего, как правило, из форм-вагонеток,

перемещающихся по кольцевому пути, либо представляют собой движущуюся

бесконечную ленту, на которой последовательно совершаются технологические

операции. При данной организации производства технологический процесс делится

на ряд циклов, каждый из которых последовательно выполняется на одном из постов

конвейера при движении форм с заданной скоростью; последние составляют общую

цепь.

Сущность стендовой технологии состоит в том, что

изделия формуют и они твердеют в стационарном положении на стенде или

специальной установке без перемещений, а все материалы, формующее и другое

технологическое оборудование, а также обслуживающие его рабочие звенья

перемещаются от одной формы на стенде к другой. Этот способ требует больших

производственных площадей, усложнения механизации и автоматизации производства,

высоких трудозатрат.

Особенностью кассетного способа производства

является вертикальное формование изделий в стационарных разъемных металлических

групповых формах-кассетах; в которых изделия остаются до получения бетоном

необходимой прочности. Звено рабочих, формующих изделия, в процессе

производства перемещается от одной кассетной формы к другой. При

соответствующем числе форм это дает возможность осуществлять непрерывный

производственный поток. В большинстве случаев изделия находятся в формах только

до приобретения ими прочности, достаточной для перемещения их к месту, где они

выдерживаются до достижения монтажной или проектной прочности[8].

Сопоставление и выбор варианта

При производстве ребристых железобетонных плит я

выбрал агрегатно-поточный способ производства. Преимуществом такого способа

является возможность создавать на одной и той же линии посты с разным

технологическим оборудованием, изготавливать одновременно несколько видов

изделий, относительно легко переходить с одного типа изделий к другому.

Отсутствие принудительного ритма перемещения форм позволяет на одном посту

производить несколько операций, технологические посты при этом укрупняют, агрегируется

оборудование, а число перемещений форм, обычно осуществляемых с помощью

мостового крана или кран-балки, сокращается. На агрегатно-поточных линиях с

формовочными постами формы на виброплощадку подают с помощью

формоукладчиков[9].

Агрегатно-поточная технология отличается большой

гибкостью и маневренностью в использовании технологического и транспортного

оборудования, в режиме тепловой обработки, что важно при выпуске изделий

большой номенклатуры. При такой организации технологический процесс состоит в основном

из отдельных операций, выполняемых на определенных рабочих постах: распалубка и

осмотр изделия, сборка формы; очистка и смазка формы, укладка арматурного

каркаса или напряженное армирование; укладка, распределение и уплотнение

бетонной смеси на формовочном посту; установка изделий в камеры, тепловая

обработка и их выгрузка из камер. Часть операций технблогического процесса

обычно выполняют одновременно с другими, например освобождение изделий из форм,

их осмотр в подготовка форм совмещаются по времени с формованием изделия. Для

мелкосерийного производства желеобетонных изделий на заводах малой и средней

мощности экономически оправдан агрегатно-поточный способ производства. При

несложном технологическом оборудовании, небольших провзводственных площадях в

небольших затратах на строительство агрегатный способ дает возможность получить

высокий объем готовой продукции с 1 м2 производственной площади цеха. Этот

способ позволяет также оперативно осуществлять переналадку оборудования и

переходить к формованию от одного вида изделий к другому без существенных

затрат.

При производстве двускатных балок я выбрал

стендовую технологию.

При стендовом способе производства изделия

изготовляют в неподвижных формах или на оборудованных для этого рабочих местах

- стендах. В процессе формования и до приобретения бетоном необходимой

прочности изделия остаются на месте, в то время как технологическое

оборудование и обслуживающие его рабочие звенья перемещаются от одной формы на

стенде к другой. Для формования плоских и крупноразмерных тонкостенных

элементов (стеновых панелей, шатровых и ребристых панелей перекрытий, оболочек

и т.п.) применяют стационарные металлические формы и железобетонные

формы-матрицы. Их располагают в одну или несколько линий, оставляя проходы для

обслуживания. Для формования крупноразмерных элементов в формах без дна, с

обычным армированием и с напряжением арматуры применяют бетонные стенды с

гладкой, шлифованной поверхностью. Предварительно-напряженные балки

изготавливают в металлических и железобетонных, разборных или неразборных,

групповых формах-стендах, собранных в пакеты значительной протяженности.

Длинные стенды.

Если число стендовых линий обеспечивает

непрерывное перемещение специализированных рабочих звеньев с одной формовочной

линии на другую через равные промежутки времени, возможна поточная организация

производства. Длинные стенды (пакетные и протяжные) применяют при изготовлении

нескольких изделий по длине стенда одновременно. На пакетных стендах арматурные

пакеты с зажимами на концах собирают на отдельной установке, а затем переносят

и укладывают в захваты стендов или форм. На протяжных стендах арматурную

проволоку сматывают с бухт, установленных в одном конце стенда, и протягивают

по всей длине стенда до другого упора непосредственно на линии формования[13].

Изготовление линейных изделий.

На пакетных стендах целесообразно изготовлять

изделия со сравнительно небольшими поперечными размерами и компактным

расположением арматуры по сечению (шпалы, сваи, опоры, балки и т.п.). В этом

случае захваты и зажимные устройства получаются малогабаритными и относительно

легкими, поэтому пользоваться ими удобно. Натяжение пакета, состоящего из

определенного числа проволок, осуществляется за один прием мощным

гидродомкратом, что дает большую экономию времени.

Изготовление балок с большим поперечным

сечением, требующих поштучного или группового натяжения стержневой арматуры,

целесообразно на протяжных стендах.

Короткие стенды.

Короткие стенды предназначаются для изготовления

одного изделия по длине стенда и одного-двух изделий по ширине стенда в

горизонтальном положении (двухскатных балок). Разновидностью коротких стендов

являются переносные металлические силовые формы[17].

Таблица 7 - Основные способы проектируемого

производства

|

Группа

изделий

|

Наименование

изделий

|

Способ

производства, метод формования

|

|

I

|

Ребристые

плиты

|

Агрегатно-поточный

|

|

II

|

Двухскатные

балки

|

Стендовый

|

.4 Технологическая схема производства изделий

Ребристые плиты.

Агрегатно-поточные линии включают следующие

посты: формовочный, состоящий из формовочного агрегата, бетоноукладчика и

формоукладчика; тепловлажностной обработки, имеющий несколько ямных камер;

расформовки изделий, чистки, смазки, сборки форм и установки рабочей арматуры;

отделки поверхностей. При изготовлении

предварительно напряженных изделий пост расформовки может иметь установки для

электроразогрева или механического натяжения арматуры. Помимо основных постов в

цехе предусматривают промежуточные склады для хранения арматурных стержней,

сеток, каркасов, утеплителя, резервных форм, выдерживания изделий и т. п., а

также участки контроля готовых изделий, ремонта и комплектации. Перемещение

форм, готовых изделий и выполнение других транспортных операций в пролетах

формовочного цеха осуществляется с помощью мостовых кранов.

Процесс изготовления изделий на

агрегатно-поточных линиях складывается из таких последовательных операций.

Подготовленную форму с установленной в ней арматурой формоукладчиком подают на

виброплощадку и закрепляют на ней с помощью прижимов или электромагнитов.

Бетоноукладчик, двигаясь над формой, в один или несколько проходов укладывает в

нее смесь и разравнивает поверхность изделия. Одновременно с помощью

виброплощадки смесь уплотняют. Форму с изделием мостовой кран переносит в

свободную ямную камеру для тепловлажностной обработки. В одном пролете цеха

обычно размещают два поста, и загрузка камер изделиями производится поочередно

с каждого из них. В зависимости от объема памер и габаритов изделий в одной

камере может поместиться от двух-трех до 12 форм и более. Продолжительность

пропаривания 8- 12 ч. После этого формы из камер второй мостовой кран переносит

на пост расформовки. У форм открывают борта обрезают концы арматуры у

предварительно напряженных изделий и тем же краном изделие снимают с поддона и

транспортируют на промежуточный склад для выдержки, осмотра и маркировки. Форму

счищают, смазывают, закрывают борта, укладывают и, если требуется, напрягают

арматуру и переносят краном на промежуточный склад подготовленных форм или

сразу на формоукладчик. Затем цикл повторяется.

Приготовление бетонной смеси

осуществляется в бетоносмесительном цехе :

-надбункерное отделение,

где происходит прием вяжущего и заполнителя.

бункерное отделение для материала:

заполнитель 1-2ч, цемент 2-3ч.

дозаторное отделение для весового

дозирования материалов, смесительное отделение и выдача бетонной

смеси.

Цемент с помощью пневмовидного

насоса поступает по трубопроводу в циклон,

где осидает и шнеком направляется в отсек бункера.

Воздух от цементной пыли

очищают

с помощью фильтра и выходит в атмосферу, а цемент поступает в бункер для

цемента. Заполнители с помощью поворотной воронки и наклонного ленточного конвейера

распределяются по отсекам бункеров. Бункер разделен на две части, состоящие из

шести изолирующих отсеков: два отсека служат для крупного заполнителя, два для

цемента и два для песка. В бункере предусмотрена установка свободообрушающих

устройств для заполнителя, устройство для аэрации цемента, указателей верхнего

и нижнего уровня заполнения отсеков бункера[6].

В дозировочном отделение установлено

четыре весовых дозатора цикличного действия с автоматизированным управлением:

два двухфракционных для заполнителя

6.007АД-8000БЩ и ДИ-500Д, отдельные дозаторы для цемента ДЦ-500Д и воды

МЖ-200Д.

Загрузка дозаторов материалов

производится из соответствующих

отсеков бункера. Над

дозатором для воды установлен бак, наполняемый

водой.

Дозирование цемента и воды

производится с точнстью до 1% , а заполнителей с точностью 2%.

Далее материалы поступают в

смесительное отделение, которое оборудовано двумя бетоносмесителями

принудительного действия СБ-146. Сначала

в смеситель подаются вода 15-20% требуемой на замес. Затем загружается

одновременно цемент и заполнитель. Далее продолжают

заливать воду до требуемого количества.

Продолжительность перемешивания бетонной смеси

2-3минуты[3].

Готовую бетонную

смесь из бетоносмесителя разгружают через воронки

в раздаточный бункер из которых

бетонная

смесь транспортируется по конвейеру

в формовочный цех.

Работа бетоносмесительного цеха

автоматизированна. Управление

загрузкой материалов производится с пульта.

Склады арматурной стали

распологаются со стороны заготовленных отделений арматурного цеха. Металл

поступает по железной дороге

для этого в складах ж/д пути. Склады оборудованны металлическими

стержнями с ячейками для хранения стержневой арматуры по классам, диаметрам

и марки и отсеками для бухтовой арматуры. Ячейки стеложей и отсеки снабжены

таблицами с обозначением диаметра, класс и марки стали. Арматурный склад должен

вмещать не менее трехнедельной потребности в основном металле

цеха. Помимо этого из-за повагонной поставки металлургическими

заводами металла одного класса и диаметра склад должен вмещать не менее

трех-месячного запаса арматурной стали, применяемом в малом

количестве.

Но постоянно необходимых для комплексного

изготовления и постановки железобетонных изделий[8].

Организация работ на арматурных

заводах должна предусматриватся наиболее эфективный внутризаводской транспорт,

обеспечивающий своевременную доставку на промежуточные скалады или к местам

потребления

пакетов или контейнеров заготовок и готовых изделий

Двухскатные балки.

Цемент с помощью пневмовинтового насоса

поступает по трубопроводу, где оседает и циклоном направляется в отсек бункера.

Воздух от цементной пыли очищается с помощью фильтра и выходит в атмосферу, а

цемент, отделенный от воздуха, поступает в бункер для цемента.

Заполнители со склада с помощью поворотной

воронки и наклонного ленточного конвейера распределяется по отсекам бункеров.

Бункер разделен на 2 части, состоящих из 6

изолированных отсеков: два отсека служат для крупного заполнителя, два для

цемента, два для песка. В бункере предусмотрена установка сводообрушающим

устройств для крупного заполнителя, устройства для аэрации цемента, указателей

верхнего и нижнего уровней заполнения отсеков бункера[8].

В дозировочном отделении установлено 4 весовых

дозатора цикличного действия с автоматизированным управлением: 2

двухфракционных для заполнителей (для щебня ДИ - 500Д, для песка ДИ - 500Д) и

отдельный дозатор для цемента ДЦ 200Д, для воды ДЖ - 100 Д. Загрузка дозаторов

производится материалами из соответствующих отсеков бункера. Над водяным

дозатором установлен бак, наполненный водой.

Дозирование цемента и воды производится с

точностью до 1 %, а заполнители с точность до 2 %.

После дозирования материалы поступают в

смесительное отделение, которое оборудовано двумя бетоносмесителями:

принудительного действия СБ - 35 и гравитационного СБ - 16Б[14].

В смеситель СБ - 35 сначала подается вода 15 -

20% требуемой на замес. Затем, загружается одновременно цемент и заполнитель.

После перемешивания заливают остальную воду до требуемого количества.

Продолжительность перемешивания бетонной смеси 50 секунд.

Готовая бетонная смесь из бетоносмесителя

разгружают через воронки в раздаточные бункера, вместимостью равной 2 - 3

замеса бетоносмесителя, из которого бетонная смесь транспортируется по

конвейеру, угол наклона которого 15%, в формовочный цех.

Работа бетоносмесительного цеха

автоматизирована. Управление загрузкой материала происходит с пульта,

расположенного в надбункерном помещении. С пульта расположенного в дозировочном

отделении, осуществляется управление оборудованием дозировочного и

смесительного отделения.

В качестве напрягаемой арматуры, в двухскатной

балке, используют класса A-IV,

заготовка стержней производится на станке СМЖ-322А, после резки, на концах

делается высадка анкерных головок, на установке СМЖ-128. Головки высаживают в

горячем состоянии одновременно на обоих концах стержня.

После изготовления, все арматурные изделия, в

контейнерах, отправляются на склад готовой продукции, и далее в формовочный

цех[12].

.5 Режим работы предприятия

Режим работы предприятия является определяющим

фактором при расчете технологического оборудования, количества сырья и

материалов, а также при расчете списочного состава работающих.

Режим работы предприятия характеризуется

количеством рабочих дней в году, а также продолжительностью и количеством смен

работы в сутки.

Режим работы устанавливают в соответствии с

нормами технологического проектирования предприятий сборного железобетона.

Для предприятий сборного железобетона

рекомендуют принимать 260 рабочих дней в году при пятидневной рабочей неделе,

при работе в две смены в сутки и 8 - часовой рабочей смене. При трех сменах

продолжительность 1 и 2 смены 8 часов (по 0,5 часа на обед); 3 смена - 7 часов

без перерыва. В сутки 23 рабочих часа.

На заводах железобетонных изделий режим работы

отдельных технологических переделов может быть принят следующий:

транспортно-сырьевые цехи, склады сырья,

материалов, полуфабрикатов и готовой продукции - круглосуточно, включая

праздничные дни по скользящему специальному графику (при использовании

автомобильных перевозок материалов допустим режим работы в две смены);

количество рабочих суток 365;

отделение подготовки сырья и арматурное отделение

- в две смены;

смесительные и формовочные отделения - в две

смены;

отделение тепловлажностной обработки - в три

смены;

вспомогательные цехи и отделения - в одну смену.

Годовой фонд времени работы основного

технологического оборудования для агрегатно-поточного, кассетного и стендового

способов производства составляет 253 сут.

Годовой фонд рабочего времени, Вр, ч,

рассчитывают по формуле

Вр = Ср · h

·

Ки , (1)

Вр=253*16*0,97=3926,6

где Ср - расчетное количество рабочих суток в

год, сут;- количество рабочих часов в сутки, ч;

Ки - коэффициент использования оборудования.

Коэффициент использования основного

технологического оборудования определяется по формуле Ки = 253/260 = 0,97.

Коэффициент использования оборудования по

времени для заводов сборного железобетона принимают от 0,85

(бетоносмесительное) до 0,97 (формующее оборудование и тепловые агрегаты)[10].

Режим работы необходимо представить в виде

таблицы 8.

Таблица 8 - Режим работы предприятия

|

Наименование

цехов, отделений, пролетов

|

Количество

рабочих суток в году, Ср

|

Количество

смен в сутки

|

Коэффициент

использования оборудования

|

Годовой

фонд времени работы оборудования, Вр, ч

|

Длительность

рабочих суток, ч

|

|

Транспортный

Цех

|

365

|

3

|

0,85

|

8395

|

23

|

|

Склад

сырья

|

365

|

3

|

0,85

|

8395

|

23

|

|

Склад

готовой продукции

|

365

|

3

|

0,85

|

8395

|

23

|

|

Отделение

подготовки сырья и арматурное отделение

|

258

|

2

|

0,85

|

4128

|

16

|

|

Смесительные

и формовочные отделения

|

253

|

2

|

0,97

|

4048

|

16

|

|

Отделение

тепловлажностной обработки

|

253

|

3

|

0,97

|

5819

|

23

|

|

Вспомогательные

цехи и отделения

|

258

|

1

|

0,85

|

2064

|

8

|

.6 Программа выпуска продукции предприятия

Программа выпуска продукции (изделия) -

показывает, как распределен во времени выпуск изделий каждого наименования,

отдельных групп и всего объема продукции. Программу выпуска составляют на

основе годовой производительности предприятия, режима его работы. Распределение

выпуска продукции ведут в календарном разрезе: в год; в сутки; в смену; в час.

Расчет выпускаемой продукции осуществляют во

всех единицах измерения, необходимых для проектирования ( м3; м2;

шт.).

Исходными данными для расчета являются значения

выпуска изделий Пгод; м3/год; м2/год или шт./год (таблица

1).

Объем выпуска изделий в сутки, Псут ; м3/сут,

рассчитывают по формуле:

, (2)

, (2)

Псутплит= =79,05

=79,05

Псутбалки= =39,52

=39,52

Объем выпуска изделий в смену, Псм; м3/смен,

рассчитывают по формуле:

, (3)

, (3)

Псмплит= =26,35

=26,35

Псмбалки= =13,17

=13,17

где n

- число смен в сутки.

Объем выпуска изделий в час, Пчас, м3/ч,

рассчитывают по формуле:

(4)

(4)

Пчасплит= =3,43

=3,43

Пчасбалки= =1,72

=1,72

В расчетах используют значения Ср и Вр для

последней стадии технологической обработки изделий. Результаты расчетов сводят

в таблицу.

Таблица 9 - Программа выпуска продукции

предприятия

|

Группа

изделий

|

Наименование,

типоразмер изделий

|

Объем

выпуска изделий

|

|

|

|

в

год

|

в

сутки

|

в

смену

|

в

час

|

|

|

|

м3

|

шт.

|

м3

|

шт.

|

м3

|

шт.

|

м3

|

шт.

|

|

I

|

Агрегатно-поточный

|

Ребристая

плита

|

20

000

|

6756

|

79,05

|

26

|

26,35

|

8

|

3,43

|

1

|

|

Стендовый

|

Двухскатная

балка

|

10

000

|

2066

|

39,52

|

9

|

13,17

|

3

|

1,72

|

0,5

|

|

Итого

|

Двухскатные

балки и ребристые плиты

|

30000

|

8822

|

118,57

|

35

|

39,52

|

11

|

5,2

|

1,5

|

.7 Расчет состава бетонных смесей

Определение состава бетонных смесей для изделий

необходимо для расчета расхода сырьевых материалов, подсчета запасов сырья,

емкости складов, бункеров. Расчет состава бетонных смесей осуществляют с учетом

данных о качестве сырьевых материалов; характеристик бетонной смеси для

производства номенклатуры; выбранного формовочного оборудования; требований к

качеству готовой продукции.

Состав бетонных смесей определяют по

общепринятым методикам, которые рекомендованы в литературе. Расчет состава

ведут на 1 м3 бетонной смеси. Удельный расход цемента (кг/м3)

должен обязательно соответствовать приведенным в таблице 10 требованиям.

Меньший по сравнению с нормами расход цемента допускается в том случае, если в

проекте предусмотрены специальные мероприятия по снижению его количества в

составе бетона. Если при проектировании состава бетонной смеси получается

завышенный по сравнению с типовыми нормами расход цемента, то в проекте

обязательно следует предусматривать мероприятия по снижению его расхода до

нормируемого, в частности, за счет введения различных добавок.

Результаты проектирования состава бетонной смеси

без учета влажности заполнителей сводят в таблицу 11.

Таблица 10 - Нормы расхода цемента для

проектирования состава бетонных смесей

|

Вид

бетона

|

Способ

организации производства

|

Марка

бетона / класс

|

Марка

цемента

|

Расход

цемента, кг/м3

|

|

Тяжелый

|

Агрегатно-поточный,

конвейерный

|

100

/ В 7,5 150 / В 12,5 200 / В 15 300 / В 25 400 / В 30 500 / В 40 600 / В 45

|

300

300 400 400 500 600 600

|

230

270 280 370 400 450 550

|

|

Стендовый

|

200

/ В 15 300 / В 25 400/ В 30 500 / В 40

|

400

500 500 600

|

320

370 450 500

|

|

Кассетный

|

150

/ В 10 200 / В 15 300 / В 25

|

400

500 500

|

320

390 440

|

|

Легкий

|

Агрегатно-поточный,

конвейерный

|

50

/ В 2,5 75 / В 5 100 / В 7,5 150 / В 12,5 200 / В 15 300 / В 25 400 / В 30

|

400

400 400 400 400 500 600

|

220

240 290 290 340 380 450

|

|

Мелкозернистый

(в том числе для фактурных слоев)

|

Агрегатно-поточный,

конвейерный

|

100

/ В 7,5 150 / В 12,5 200 / В 15 300 / В 25

|

400

400 400 500

|

340

360 420 450

|

Таблица 11 - Составы бетонных смесей

|

Характеристики

бетона

|

Подвижность

(жесткость) бетонной смеси

|

Расход

на 1 м3 бетонной смеси, кг

|

|

вид

|

класс

|

средняя

плотность, кг/м3

|

|

Цемент

|

Песок

|

Щебень

|

добавка

|

вода

|

|

Тяжелый

|

В15

|

2397

|

10-20

|

273

|

510

|

1420

|

12

|

182

|

|

Тяжелый

|

В25

|

2429

|

10-20

|

365

|

480

|

1382

|

17,25

|

185

|

2.8 Материальный баланс производства

Материальный баланс производства - соответствие

(равенство) между количеством материалов, поступающих в производство (статья

прихода), и количеством материалов, полученных в результате переработки -

готовой продукции, полуфабрикатов, отходов и технологических потерь (статья

расхода).

Сведения о количестве материалов, подлежащих

переработке на каждом переделе производства в течение определенного периода

времени, являются основой для составления производственной программы

предприятия и расчета потребности в исходном сырье и полуфабрикатах.

Материальный баланс рассчитывают для каждой

группы изделий. При использовании различных видов бетона расчет ведут для

каждого.

Исходные данные для расчета материального

баланса:

годовая производительность предприятия по данной

группе изделий в т/год; используют сведения из таблицы 9;

технологическая схема с описанием основных

операций;

состав бетона, выраженный в %; который

определяют из расчета, что масса вяжущего вещества, крупного и мелкого

заполнителей, добавок составляет 100%. Для выражения состава используют

обозначения: Свв, Скз, Смз, Сд - содержание вяжущего, крупного заполнителя,

мелкого заполнителя, добавки, соответственно в бетоне, %;

влажность отпускная изделий, Вотп,%;

влажность свежеотформованных изделий, Вс, %

(влажность изделий после формования не должна превышать величины относительной

влажности, рассчитанной путем деления расхода воды (кг/м3) на сумму

всех компонентов бетонной смеси (кг/м3) и выраженной в %; расчет

ведут с точностью до 0,01);

отношение "вода : вяжущее вещество" ,

например, водоцементное В/Ц;

влажность компонентов бетонной смеси,

соответственно крупного заполнителя, Вкз,%; мелкого заполнителя, Вмз, %;

добавки, Вд, %;

величины потерь принимают в соответствии с

нормами технологического проектирования [10].

Потери при складировании готовой продукции

составляют для заводов сборного железобетона а1 - 0,5%; заводов

ячеистого бетона а1 - 2,5 %.

Потери при тепловой обработке изделий сборного

железобетона а2 - 0,5%; из ячеистого бетона а2 - 1,5%.

Потери при формовании изделий из бетонной смеси

а3 - до 1,0%.

Потери при приготовлении и транспортировании

бетонной смеси а4 - до 0,5%.

Потери при складировании, транспортировании и

дозировании сырьевых компонентов составляют а5 - до 2% (вяжущие

вещества), а5 -до 5% (заполнители), а5 - до 1% (добавки).

Расчет материального баланса ведут на годовой

объем выпускаемой продукции в следующем порядке. В данном расчете не учитывают

присутствие арматуры в железобетонных изделиях. Для расчета может быть

использована компьютерная программа "Balance"

. Объем продукции, П1, т/год, с

учетом потерь при складировании готовых изделий (а1, %):

(5)

(5)

П1плиты= =48040,2

=48040,2

П1балки= =24321,6

=24321,6

. Потери готовой продукции при складировании, К1,

т/год:

К1 = П1 - Пгод

. (6)

К1плиты=48040,2-47800=240

К1балки=24321,6-24200=121,6

. Масса изделий, выходящих из агрегата тепловой

обработки (указать конкретно, например, из щелевой пропарочной камеры), П2,

т/год, с учетом потерь (а2, %):

(7)

(7)

П2плиты= =48281,6

=48281,6

П2балки= =24443,82

=24443,82

. Потери изделий, К2, т/год, при

тепловой обработке:

К2 = П2 - П1

(8)

К2плиты=48281,6-48040,2=241,4

К2балки=24443,82-24321,6=122,22

. Масса изделий, выходящих из агрегата тепловой

обработки, П3, т/год, в абсолютно сухом состоянии:

(9)

(9)

П3плиты= =38625,28

=38625,28

П3балки= =20777,24

=20777,24

6. Масса свежеотформованных изделий, поступающих

на тепловую обработку, П4, т/год, с учетом влажности изделий после

формования (Вс, %):

(10)

(10)

П4плиты= =49519,58

=49519,58

П4балки= =25338,09

=25338,09

. Потери влаги, Кз, т/год, при

тепловой обработке изделий:

Кз = П4 - П2

(11)

К3плиты=49519,58-48281,6=1237,98

К3балки=25338,09-24443,82=894,27

. Расход бетонной смеси, П5, т/год, с

учетом потерь при формовании изделий (а3, %):

. (12)

. (12)

П5плиты= =50019,77

=50019,77

П5балки= =25594,03

=25594,03

. Потери бетонной смеси, К4, т/год,

при формовании изделий:

К4 = П5 - П4

(13)

К4плиты=50019,77-49519,58=500,19

К4балки=25594,03-25338,09=255,91

10. Расход бетонной смеси, П6, т/год,

с учетом потерь при ее приготовлении и транспортировании (а4, %):

(14)

(14)

П6плиты= =50271,12

=50271,12

П6балки= =25722,64

=25722,64

. Потери бетонной смеси, К5, т/год,

при приготовлении и транспортировании:

К5 = П6 - П5.

(15)

К5плиты=50271,12-50019,77=251,35

К5балки=25722,64-25594,03=128,61

. Расход бетонной смеси, поступающей из

смесительного агрегата, П7, т/год, в абсолютно сухом состоянии:

(16)

(16)

П7плиты= =48260,27

=48260,27

П7балки= =23922,05

=23922,05

. Расход компонентов "сухой" бетонной

смеси: вяжущего вещества (Рвв, т/год), крупного заполнителя (Ркз, т/год),

мелкого заполнителя (Рмз, т/год), добавки (Рд, т/год) с учетом их процентного

содержания в бетоне:

Рввплиты= =5945,66

=5945,66

Рввбалки= =3889,71

=3889,71

Ркзплиты= =30934,83

=30934,83

Ркзбалки= =14731,19

=14731,19

Рмзплиты= =11099,86

=11099,86

Рмзбалки= =5116,92

=5116,92

Рдплиты= =260,6

=260,6

Рдбалки= =181,8

=181,8

Правильность расчета подтверждается выполнением

условия:

П7 = Рвв + Ркз + Рмз + Рд.

П7плиты=5945,66+30934,83+11099,86+260,6=48260,27

П7балки=3889,71+14731,19+5116,92+181,8=23922,05

. Расход воды, Рв, т/год, для приготовления

бетонной смеси:

(21)

(21)

Рвплиты=5945,66* =3963,77

=3963,77

Рвбалки=3889,71* =1971,49

=1971,49

. Расход бетонной смеси, П8, т/год, с

учетом содержания воды:

П8 = П7 + Рв (22)

П8плиты=48260,27+3963,77=52224,04

П8балки=23922,05+1971,49=25893,54

. Потери воды, К6, т/год, при

формовании изделий:

К6 = П8 - П6 (23)

К6плиты=52224,04-50271,12=1952,92

К6балки=25893,54-25722,64=170,9

. Расход каждого из компонентов бетона,  ,

т/год, с учетом их влажности (влажность большинства вяжущих принимают равной

нулю):

,

т/год, с учетом их влажности (влажность большинства вяжущих принимают равной

нулю):

. (24)

. (24)

РВкз плиты= =31891,57

=31891,57

РВкз балки= =15344,98

=15344,98

РВмз плиты= =11935,33

=11935,33

РВмз балки= =5386,23

=5386,23

РВвв плиты= =6005,71

=6005,71

РВвв балки= =3929

=3929

РВв плиты= =3963,77

=3963,77

РВв балки= =1971,49

=1971,49

РВд плиты= =260,6

=260,6

РВд балки= =181,8

=181,8

Для других влажных компонентов расчет

аналогичен. Для вяжущих веществ  .

.

. Расход сырьевых компонентов естественной

влажности  , т/год (с учетом

потерь при хранении, транспортировке и дозировании, а5, %):

, т/год (с учетом

потерь при хранении, транспортировке и дозировании, а5, %):

, (25)

, (25)

Р1вв плиты= =6066,37

=6066,37

Р1вв балки= =3968,68

=3968,68

Р1кз плиты =32213,7

=32213,7

Р1кзбалки= =15499,97

=15499,97

Р1мз плиты= =12055,88

=12055,88

Р1мз балки= =5440,63

=5440,63

Р1в плиты= =4003,8

=4003,8

Р1в балки= =1991,4

=1991,4

Р1д плиты= =263,23

=263,23

Р1д балки= =183,63

=183,63

. Потери сырьевых компонентов естественной

влажности при хранении, транспортировке и дозировании Квв, Ккз, Кмз, Кд. Расчет

ведут для каждого компонента по примеру:

(27)

(27)

Квв плиты=6066,37-6005,71=60,66

Квв балки=3968,68-3929=39,28

Ккз плиты=32213,7-31891,57=322,13

Ккзбалки=15499,97-15344,98=154,99

Кмз плиты=12055,88-11935,33=120,55

Кмз балки=5440,63-5386,23=54,4

Кв плиты=4003,8-3963,77=40,03

Кв балки=1991,4-1971,49=19,91

Кд плиты=263,23-260,6=2,63

Кд балки=183,63-181,8=1,83

. Содержание воды во влажных компонентах, Акз,

т/год, рассчитывают по примеру для каждого из компонентов:

(28)

(28)

Авв плиты=6005,71-5945,66=60,05

Авв балки=3929-3889,71=39,29

Акз плиты=31891,57-30934,83=956,74

Акз балки=15344,98-14731,19=613,79

Амз плиты=11935,33-11099,86=835,47

Амз балки=5386,23-5116,92=269,31

Ав плиты=3963,77-3963,77=0

Ав балки=1971,49-1971,49=0

Ад плиты=260,6-260,6=0

Ад балки=181,8-181,8=0

. Расход воды,  ,

т/год, для приготовления бетонной смеси с учетом влажности компонентов:

,

т/год, для приготовления бетонной смеси с учетом влажности компонентов:

(29)

(29)

Р1в

плиты=3963,77-956,74-835,47-0=2171,56

Р1в

балки=1971,49-613,79-269,31-0=1088,39

Результаты расчета сводят в таблицу 12 и 13.

Невязка баланса допустима до 0,5 %. В таблицу 12 и 13 записывают конкретные

названия материалов и виды производственных потерь[10].

Таблица 12 - Материальный баланс производства

ребристых плит.

|

Статьи

прихода

|

Статьи

расхода

|

|

Наименование

сырьевых компонентов

|

Количество

сырья, потребляемое для выпуска продукции, т/год

|

Наименование

материалов

|

Количество,

образуемое при выпуске продукции, т/год

|

|

Вяжущее

вещество

|

-

6066,37 -

6066,37

|

Готовая

продукция

|

Пгод

-47800

|

|

Крупный

заполнитель

|

-

32213,7 -

32213,7

|

Потери

при складировании

|

К1

- 240

|

|

Мелкий

заполнитель

|

-

12055,88 -

12055,88

|

Потери

при тепловой обработке

|

К2

- 241,4

|

|

Добавка

|

-

263,23 -

263,23

|

Потери

при тепловой обработке

|

К3

- 1237,98

|

|

Вода

|

-

4003,8 -

4003,8

|

Потери

при формовании

|

К4

- 500,19

|

|

|

Потери

при приготовлении и транспортировании

|

К5

- 251,35

|

|

|

Потери

при формовании

|

К6

- 1952,92

|

|

|

Потери

при хранении

|

Квв

- 60,66

|

|

|

Потери

при хранении

|

Ккз

- 322,13 Кмз - 120,55

|

|

|

Потери

при хранении

|

-

2,63 -

2,63

|

|

Итого

|

54599,48

|

Итого

|

54599,48

|

Таблица 13 - Материальный баланс производства

двускатных балок. Материальный баланс производства двускатных балок

|

Статьи

прихода

|

Статьи

расхода

|

|

Наименование

сырьевых компонентов

|

Количество

сырья, потребляемое для выпуска продукции, т/год

|

Наименование

материалов

|

Количество,

образуемое при выпуске продукции, т/год

|

|

Вяжущее

вещество

|

-

3968,68 -

3968,68

|

Готовая

продукция

|

Пгод

-24200

|

|

Крупный

заполнитель

|

-

15499,97 -

15499,97

|

Потери

при складировании

|

К1

- 121,6

|

|

Мелкий

заполнитель

|

-

5440,63 -

5440,63

|

Потери

при тепловой обработке

|

К2

- 122,22

|

|

Добавка

|

-

183,63 -

183,63

|

Потери

при тепловой обработке

|

К3

- 894,27

|

|

Вода

|

-

1991,4 -

1991,4

|

Потери

при формовании

|

К4

- 255,91

|

|

|

Потери

при приготовлении и транспортировании

|

К5

- 128,61

|

|

|

Потери

при формовании

|

К6

- 170,9

|

|

|

Потери

при хранении

|

Квв

- 39,28

|

|

|

Потери

при хранении

|

Ккз

- 154,99 Кмз - 54,4

|

|

|

Потери

при хранении

|

-

1,83 -

1,83

|

|

Итого

|

27084

|

Итого

|

27084

|

1.9 Производственная

программа предприятия

Производственная программа предприятия -

показывает распределение выпуска продукции в пространстве (цехи,

участки, посты) и во времени (в год; в сутки; в смену; в час). Производственную

программу рассчитывают для каждого технологического передела.

Производственная программа предприятия включает

сведения о производительности каждого технологического передела - показывает, сколько

материала (сырье, полуфабрикаты и изделия) подвергают обработке на каждом

переделе в различные периоды времени. Программу составляют с учетом возможных

потерь при хранении, транспортировании, технологической переработки материалов.

Расчеты по переделам позволяют правильно

подбирать производительность технологического оборудования, так как учитывается

увеличение этой производительности, связанное с возможными технологическими

потерями на последующих операциях[10].

Таблица 14 - Производственная программа

предприятия по выпуску ребристых плит

|

Наименование

технологичес- кого передела

|

Наименование

материала, поступающего на передел

|

Технологические

Потери

на

переделе

|

Производительность

передела в

|

|

|

|

год

|

сутки

|

смену

|

час

|

т

|

шт.

|

м3

|

т

|

шт.

|

м3

|

т

|

шт

|

м3

|

т

|

шт.

|

|

1.

Отгрузка потребителю (программа выпуска)

|

готовое

изделие

|

-

|

20000.

|

47800.

|

6756.

|

79,05.

|

188.

|

26.

|

26,35.

|

62,66.

|

8.

|

3,43.

|

7,83.

|

1.

|

|

2.Складирование,

П1

|

изделие

после ТВО

|

а1

- 0,5

|

20100,5

|

48040,2

|

6789

|

79,44

|

189,88

|

27

|

26,48

|

63,29

|

9

|

3,31

|

7,9

|

1

|

|

3.Тепловлажностная

обработка (ТВО), П4

|

Свежесформованное

изделие

|

а2

-0,5

|

20303

|

49519,58

|

6824

|

80,04

|

195,72

|

27

|

26,68

|

65,24

|

9

|

3,34

|

8,155

|

1

|

|

4.

Формование изделий, П5

|

бетонная

смесь

|

а3

- 1

|

20508

|

50019,77.

|

6892

|

80,84

|

197,7

|

27

|

26,94

|

65,9

|

9

|

3,37

|

8,24

|

1

|

|

5.Приготовление

и транспортирование бетонной смеси, П6

|

бетонная

смесь

|

а4

- 0,5

|

20715,15

|

50271,12.

|

7052-

|

81,87.

|

198,7.

|

28

|

27,29.

|

66,2.

|

9-

|

3,41.

|

8,27.

|

1-

|

|

6.Потери

при складировании

|

Готовое

изделие

|

К1

|

-

|

240

|

-

|

-

|

0,95

|

-

|

-

|

0,32

|

-

|

-

|

0,04

|

-

|

|

7.Потери

при тепловой обработке

|

Свежесформованное

изделие

|

К2

|

-

|

241,4

|

-

|

-

|

0,96

|

-

|

-

|

0,33

|

-

|

-

|

0,04

|

-

|

|

8.Потери

при формовании

|

Бетонная

смесь

|

К4

|

-

|

500,19

|

-

|

-

|

1,97

|

-

|

-

|

0,65

|

-

|

-

|

0,08

|

-

|

|

9.Потери

при приготовлении и транспортировании

|

Бетонная

смесь

|

К5

|

-

|

251,35

|

-

|

-

|

0,99

|

-

|

-

|

0,33

|

-

|

-

|

0,04

|

-

|

|

10.

Потери при хранении

|

Сырьевые

материалы

|

КввКмзКкзКд

|

-

|

505,98

|

-

|

-

|

1,99

|

-

|

-

|

0,66

|

-

|

-

|

0,08

|

-

|

Таблица 15 - Производственная программа

предприятия по выпуску двухскатных балок

|

Наименование

технологичес- кого передела

|

Наименование

материала, поступающего на передел

|

Технологические

потери

на

переделе,

%

|

Производительность

передела в

|

|

|

|

год

|

сутки

|

смену

|

час

|

|

|

|

м3

|

т

|

шт.

|

м3

|

т

|

шт.

|

м3

|

т

|

шт

|

м3

|

т

|

шт.

|

|

1.

Отгрузка потребителю (программа выпуска)

|

готовое

изделие

|

-

|

10000.

|

24200

|

2066.

|

39,52.

|

95,65.

|

9.

|

13,17.

|

31,88.

|

3.

|

1,64.

|

3,98.

|

0,5.

|

|

2.Складирование,

П1

|

изделие

после ТВО

|

а1

- 0,5

|

10050,25

|

24321,6

|

2076

|

39,72

|

96,13

|

9

|

13,24

|

32,04

|

3

|

1,65

|

4

|

0,5

|

|

3.Тепловлажностная

обработка (ТВО), П4

|

свежесформованное

изделие

|

а2

-0,5

|

10100,75

|

25338,09.

|

2086

|

39,92.

|

100,15.

|

9

|

13,3.

|

33,38.

|

3.

|

1,66.

|

4,14.

|

0,5.

|

|

4.

Формование изделий, П5

|

бетонная

смесь

|

а3

- 1

|

10202,77

|

25594,03.

|

2107.

|

40,32.

|

101,16.

|

10.

|

13,44.

|

33,72.

|

3.

|

1,68.

|

4,21.

|

0,5.

|

|

5.Приготовление

и транспортирование бетонной смеси,

П6

|

бетонная

смесь

|

а4

- 0,5

|

10254,04.

|

25722,64.

|

2117-

|

40,52.

|

101,67.

|

10-

|

13,5.

|

33,89.

|

3-

|

1,7.

|

4,23.

|

0,5-

|

|

6.Потери

при складировании

|

Готовое

изделие

|

К1

|

-

|

121,6

|

-

|

-

|

0,48

|

-

|

-

|

0,16

|

-

|

-

|

0,02

|

-

|

|

7.Потери

при тепловой обработке

|

Свежесформованное

изделие

|

К2

|

-

|

122,22

|

-

|

-

|

0,48

|

-

|

-

|

0,16

|

-

|

-

|

0,02

|

-

|

|

8.Потери

при формовании

|

Бетонная

смесь

|

К4

|

-

|

255,91

|

-

|

-

|

1,01

|

-

|

-

|

0,33

|

-

|

-

|

0,04

|

-

|

|

9.Потери

при приготовлении и транспортировании

|

Бетонная

смесь

|

К5

|

-

|

128,61

|

-

|

-

|

0,5

|

-

|

-

|

0,16

|

-

|

-

|

0,02

|

-

|

|

10.Потери

при хранении

|

Сырьевые

материалы

|

Квв

Кмз Ккз Кд

|

-

|

250,5

|

-

|

-

|

0,99

|

-

|

-

|

0,33

|

-

|

-

|

0,04

|

-

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.10 Расчет потребности в сырьевых материалах и

полуфабрикатах

Расчет потребности в сырье и полуфабрикатах

проводят на заданные объемы продукции. Расчет выполняют с учетом номенклатуры

продукции, вида и характеристик бетонной смеси, технологических потерь.

Для расчета используют данные материального

баланса, которые показывают годовой расход сырья на выпуск каждой группы

изделий.

Расход смазки принимают равным 0,2 кг на 1 м2

развернутой поверхности форм и кассет.

Потребность в арматуре рассчитывают с учетом ее

удельного расхода на выпуск базового изделия[10].

Таблица 16 - Производственная программа

предприятия по выпуску ребристых плит

|

Наименованиетехнологичес-когопередела

|

Наименованиематериала,поступающегона

передел

|

Технологическиепотеринапеределе,%

|

Производительность

передела в

|

|

|

|

год

|

сутки

|

смену

|

час

|

|

|

|

м3

|

т

|

шт.

|

м3

|

шт.

|

м3

|

т

|

шт

|

м3

|

т

|

шт.

|

|

1.

Отгрузка потребителю (программа выпуска)

|

готовоеизделие

|

-

|

20000.

|

47800.

|

6756.

|

79,05.

|

188.

|

26.

|

26,35.

|

62,66.

|

8.

|

3,43.

|

7,83.

|

1.

|

|

2.

Складирование, П1

|

изделиепосле

ТВО

|

а1

- 0,5

|

20100,5

|

48040,2

|

6789

|

79,44

|

189,88

|

27

|

26,48

|

63,29

|

9

|

3,31

|

7,9

|

1

|

|

3.Тепловлажностнаяобработка

(ТВО), П4

|

свежесформованноеизделие

|

а2

-0,5

|

20303

|

49519,58

|

6824

|

80,04

|

195,72

|

27

|

26,68

|

65,24

|

9

|

3,34

|

8,155

|

1

|

|

4.

Формование изделий, П5

|

бетонная

смесь

|

а3

- 1

|

20508

|

50019,77.

|

6892

|

80,84

|

197,7

|

27

|

26,94

|

65,9

|

9

|

3,37

|

8,24

|

1

|

|

5.

Приготовление и транспортирование бетонной смеси, П6

|

бетонная

смесь

|

а4

- 0,5

|

20715,15

|

50271,12.

|

7052-

|

81,87.

|

198,7.

|

28

|

27,29.

|

66,2.

|

9-

|

3,41.

|

8,27.

|

1-

|

Таблица 17 - Производственная программа

предприятия по выпуску двухскатных балок

|

Наименованиетехнологичес-когопередела

|

Наименованиематериала,поступающегона

передел

|

Технологическиепотеринапеределе,%

|

Производительность

передела в

|

|

|

|

год

|

сутки

|

смену

|

час

|

|

|

|

м3

|

т

|

шт.

|

м3

|

т

|

шт.

|

м3

|

т

|

шт

|

м3

|

т

|

шт.

|

|

1.

Отгрузка потребителю (программа выпуска)

|

готовоеизделие

|

-

|

10000.

|

24200

|

2066.

|

39,52.

|

95,65.

|

9.

|

13,17.

|

31,88.

|

3.

|

1,64.

|

3,98.

|

0,5.

|

|

2.

Складирование, П1

|

изделиепосле

ТВО

|

а1

- 0,5

|

10050,25

|

24321,6

|

2076

|

39,72

|

96,13

|

9

|

13,24

|

32,04

|

3

|

1,65

|

4

|

0,5

|

|

3.Тепловлажностнаяобработка

(ТВО), П4

|

свежесформованноеизделие

|

а2

-0,5

|

10100,75

|

25338,09.

|

2086

|

39,92.

|

100,15.

|

9

|

13,3.

|

33,38.

|

3.

|

1,66.

|

4,14.

|

0,5.

|

|

4.

Формование изделий, П5

|

бетонная

смесь

|

а3

- 1

|

10202,77

|

25594,03.

|

2107.

|

40,32.

|

101,16.

|

10.

|

13,44.

|

33,72.

|

3.

|

1,68.

|

4,21.

|

0,5.

|

|

5.

Приготовление итранспортированиебетоннойсмеси, П6

|

бетонная

смесь

|

а4

- 0,5

|

10254,04.

|

25722,64.

|

2117-

|

40,52.

|

101,67.

|

10-

|

13,5.

|

33,89.

|

3-

|

1,7.

|

4,23.

|

0,5-

|

В таблице 19 представляют расход арматурной

стали определенного класса и конкретного диаметра в расчете на одно базовое

изделие. В таблице 18 приведена также суточная потребность в арматурной стали

соответствующего класса и диаметра, которую рассчитывают путем умножения

расхода стали на 1 изделие на количество изделий данной группы, формуемых в сутки.

Таблица 18 - Потребность в сырьевых материалах и

полуфабрикатах

|

Номер

группы изделий; вида изделий

|

Вид

бетона, подвижность (жесткость) бетонной смеси

|

Наименование

сырьевых материалов и полуфабрикатов

|

Расход

сырьевых материалов и полуфабрикатов т/год

|

|

|

|

в

год

|

в

сутки

|

в

смену

|

в

час

|

|

1.

Плиты перекрытия Ребристые плиты

|

Тяжелый

ОК -10-15 см

|

Цемент

марки 400

|

6066,37

|

23,97

|

7,99

|

1

|

|

|

Песок

|

12055,88

|

47,65

|

15,88

|

1,98