|

Показатель

|

Значение

|

|

Молекулярная

масса

|

10000-150000

|

|

Температура

стеклования, 0С

|

75-80

|

|

Температура

текучести, 0С

|

150-220

|

|

Плотность,

г/см3

|

1,35-1,43

|

|

Насыпная

плотность порошка, г/см3

|

0,4-0,7

|

|

Предел прочности при растяжении, МПа

|

40-50

|

|

Предел прочности при изгибе, МПа

|

80-120

|

|

Удельное электрическое сопротивление, Ом·м

|

1012 - 1013

|

Сырьем для получения поливинилхлорида помимо

гомополимера винилхлорида используют: хлорированный поливинилхлорид, содержащий

63-64 % хлора (перхлорвиниловая смола); сополимер 13-20 % винилхлорида с 80-85

% винилиденхлорида и 0-3 % акрилонитрила; сополимеры винилхлорида с

винилацетатом или акрилонитрилом; смеси поливинилхлорида с производными

целлюлозы и хлорированным поливинилхлоридом, содержащим 70-72 % хлора.

Волокнообразующий

поливинилхлорид получают суспензией или блочной полимеризацией. Он

должен иметь молекулярную массу 80000-100000. Особый интерес представляют

гомополимеры повышенной степени синдиотактичности, полученные различными

методами полимеризации, в основном при низких температурах (-20-(-40) ºС).

Из них производят наиболее теплостойкие и прочные волокна.

Перхлорвиниловую смолу, пригодную для формования

волокон, получают при хлорировании поливинилхлорида, растворенного в

тетрахлорэтане. Содержание хлора в смоле должно быть 63-64 %, молекулярная

масса 60000-80000.

Волокнообразующие сополимеры винилхлорида с

винилацетатом или акрилонитрилом, полученные эмульсионной полимеризацией,

должны иметь молекулярную массу около 30000 и 100000 соответственно, сополимер

винилиденхлорида с винилхлоридом - 20000-30000[2].

Поливинилхлорид

устойчив к воздействию влаги, основных кислот, щелочей, растворов солей и

промышленных газов, таких как хлор и диоксид азота. Материал также устойчив к

воздействию бензина, керосина, жиров и спиртов. Ограниченно растворим в ацетоне

и бензоле. Растворяется в дихлорэтане и нитробензоле. Трудногорюч.

При температурах выше 120 0C начинается заметное отщепление HCl,

протекающее количественно при 300-350 0C. При более высоких

температурах наблюдается разрыв полимерных цепей с образованием углеводородов.

Физико-химические свойства поливинилхлорида зависят от способа, рецептуры и

режима его получения.

Поливинилхлорид

относительно безвреден для здоровья и окружающей среды. В чистом виде

поливинилхлорид довольно трудно перерабатывается, поэтому для производства

изделий из ПВХ его смешивают с различными пластификаторами, доля которых в

зависимости от требуемых свойств конечного продукта может достигать 30% от

общей массы изделия. Как результат, параметры жесткости конечного изделия могут

варьироваться в больших пределах [1]. Важный показатель качества поливинилхлорида,

определяющий его назначение - величина К (константа Фикентчера),

характеризующая среднюю молекулярную массу поливинилхлорида [3].

Ее определяют по уравнению:

где hотн-

относительная вязкость раствора поливинилхлорида,

с - концентрация раствора (в

г/100 мл),

k= К ·10 -3.

К другим не менее важным

показателям качества относятся: насыпная плотность, содержание влаги, гранулометрический

состав, способность поглощать пластификатор, константа скорости элиминирования

HCl.

.2 Строение полимера

Элементарные звенья в цепях

поливинилхлорида расположены в основном в положении 1,2. Атом хлора в молекулах

полимера прочно связан с помощью химической связи C-Cl со скелетом

макромолекулы. Кроме того, соседние полимерные цепи, находясь на расстоянии,

друг от друга в несколько ангстрем, взаимодействуют между собой, образуя весьма

устойчивые структурные образования за счёт образования дополнительных

межмолекулярных водородных связей H···Cl (атомы водорода и хлора одной

полимерной цепи взаимодействуют с атомами хлора и водорода другой цепи).

В процессе полимеризации образуются линейные

слаборазветвленные (разветвленность макромолекул составляет 2-5 на 1000 атомов

углерода основной цепи) макромолекулы с элементарным звеном в виде плоского

зигзага. Степень упорядоченности макромолекул полимера зависит от температуры

полимеризации и молекулярной массы.

Характер связей между

элементарными звеньями допускает несколько вариантов построения молекулярной

цепи, что на практике, при промышленном получении поливинилхлорида, приводит к

малой регулярности (синдиотактичности) его макромолекул: в одной макромолекуле

реализуются сразу несколько вариантов связей элементарных звеньев, регулярные

последовательности элементарных звеньев не создаются и промышленные образцы

имеют невысокую степень кристалличности [4].

Поливинилхлорид характеризуется

очень широким молекулярно-массовым распределением (полидисперсностью). Степень

полимеризации для различных фракций полимера одной и той же марки может

изменяться в несколько десятков раз (от 100 до 2500).

термопластичный полимер

поливинилхлорид химический

1.3 Получение ПВХ

Промышленное производство

поливинилхлорида осуществляют тремя способами: полимеризацией в суспензии, в

массе и в эмульсии.

) Суспензионная полимеризация

по периодической схеме.

Раствор, содержащий 0,02-0,05 %

по массе инициатора (например, ацилпероксиды, диазосоединения), интенсивно

перемешивают в водной среде, содержащей 0,02-0,05% по массе защитного коллоида

(например, метилгидроксипропилцеллюлоза, поливиниловый спирт). Смесь нагревают

до 45-65 °C (в зависимости от требуемой молекулярной массы поливинилхлорида) и

заданную температуру поддерживают в узких пределах с целью получения

однородного по молекулярной массе поливинилхлорида

Полимеризация протекает в

каплях, в ходе ее происходит некоторая агрегация частиц; в результате получают

пористые гранулы поливинилхлорида размером 100-300 мкм. После падения давления

в реакторе (степень превращения около 85-90 %) удаляют непрореагировавший

мономер, поливинилхлорид отфильтровывают, сушат в токе горячего воздуха,

просеивают через сита и расфасовывают. Полимеризацию проводят в реакторах

большого объема (до 200 м3); новые производства полностью

автоматизированы. Удельный расход 1,03-1,05 т/т поливинилхлорида. На рисунке 1

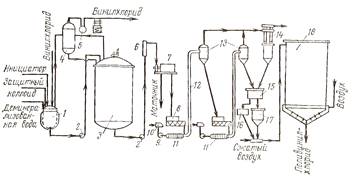

представлена технологическая схема получения ПВХ в суспензии.

Рисунок 1 - Схема

технологическая получения поливинилхлорида полимеризацией в суспензии

- полимеризатор; 2 - насосы; 3

- сборник-усреднитель суспензии; 4 - пеноотборник; 5 - вакуум-насос; 6 -

расширитель; 7 - центрифуга; 8 - питатель; 9 - вентилятор; 10 - фильтр воздуха;

11 - калорифер; 12 - трубы-сушилки; 13 - бункеры-циклоны; 14 - хвостовые

циклоны; 15 - узел рассева; 16 - мельница для грубой фракции; 17 - бункер; 18 -

емкость для хранения сухого ПВХ.

Суспензионной полимеризацией

производится не менее 80% всего поливинилхлорида. Преимущества

способа: легкость отвода тепла реакции, высокая производительность,

относительная чистота поливинилхлорида, хорошая совмещаемость его с

компонентами при переработке, широкие возможности модификации свойств

поливинилхлорида путем введения различных добавок и изменения параметров режима

[5].

Суспензионный ПВХ

перерабатывается в изделия вальцеванием (каландрованием), экструзией, литьем

под давлением и прессованием.

2) Полимеризация в массе по

периодической схеме в две ступени.

На первой реакционную смесь,

содержащую 0,02-0,05% по массе инициатора, полимеризуют при интенсивном

перемешивании до степени превращения около 10%. Получают тонкую взвесь частиц

("зародышей") поливинилхлорида в мономере, которую переводят в

реактор второй ступени; сюда же вводят дополнительные количества мономера и

инициатора и продолжают полимеризацию при медленном перемешивании и заданной

температуре до степени превращения около 80 %. На второй ступени происходит

дальнейший рост частиц поливинилхлорида и их частичная агрегация (новых частиц

не образуется). Получают пористые гранулы поливинилхлорида с размерами 100-300

мкм в зависимости от температуры и скорости перемешивания на первой ступени.

Незаполимеризовавшийся мономер удаляют, поливинилхлорид продувают азотом и

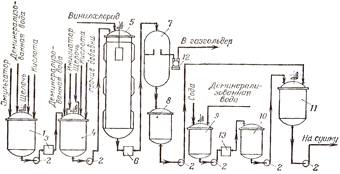

просеивают. Порошок сыпуч и легко перерабатывается. На рисунке 2 представлена

технологическая схема получения ПВХ в массе.

Рисунок 2 - Схема

технологическая получения поливинилхлорида полимеризацией в массе

1 - автоклав предварительной

полимеризации; 2 - емкость с винилхлоридом; 3 - автоклав-полимеризатор; 4 -

фильтр; 5 - конденсатор регенерированного винилхлорида; 6 - бункер-циклон; 7,11

- грохот; 8,12, 14,18 - приемники поливинилхлорида; 9 - емкость; 10 - дробилка;

13 - пневматические весы; 15 - мельница; 16 - воздушный фильтр; 17 - барабанный

питатель.

Преимущества перед

суспензионным способом: отсутствие стадий приготовления водной фазы, выделения

и сушки поливинилхлорида, в результате уменьшаются капиталовложения,

энергозатраты и расходы на обслуживание.

Недостатки: затруднены отвод

тепла реакции и борьба с коркообразованием на стенках аппаратуры; образующийся

поливинилхлорид неоднороден по молекулярной массе, его термостойкость ниже, чем

у поливинилхлорида, полученного первым способом. Блочный ПВХ применяется для изготовления различных изделий

вальцеванием, экструзией и прессованием [5].

3) Эмульсионная полимеризация

по периодической и непрерывной схеме.

Используют растворимые в воде

инициаторы (H2O2, персульфаты), в качестве эмульгаторов -

ПАВ (например, алкил- или арилсульфаты, сульфонаты). Радикалы зарождаются в

водной фазе, содержащей до 0,5% по массе инициатора и до 3% эмульгатора; затем

полимеризация продолжается в мицеллах эмульгатора. При непрерывной технологии в

реактор поступают водная фаза и мономер. Полимеризация идет при 45-60 °C и

слабом перемешивании. Образующийся 40-50%-ный латекс с размерами частиц

поливинилхлорида 0,03-0,5 мкм отводится из нижней части реактора, где нет

перемешивания. Степень превращения составляет 90-95%. При периодической

технологии компоненты - (водная фаза, мономер и обычно некоторое количество

латекса от предыдущих операций, так называемый затравочный латекс, а также

другие добавки) загружают в реактор и перемешивают во всем объеме. Полученный

латекс после удаления мономера сушат в распылительных камерах и порошок

поливинилхлорида просеивают. На рисунке 3 представлена технологическая схема

получения ПВХ в эмульсии.

Рисунок 3 - Схема

технологическая получения поливинилхлорида полимеризацией в эмульсии

- аппарат для

растворенияэмульгатора; 2 - насосы; 3, 13 - фильтры; 4 - сборник фазы; 5 -

полимеризатор; 6 - фильтр для латекса; 7 - дегазатор латекса; 8 - сборник

латекса; 9 - растворитель соды; 10 - сборник раствора соды; 11 - емкость для

стабилизации латекса; 12 - вакуум-насос.

Хотя непрерывный процесс

высокопроизводителен, преимущество часто отдается периодическому, т им можно

получить поливинилхлорида нужного гранулометрического состава (размеры частиц в

пределах 0,5-2 мкм), что очень важно при его переработке. Эмульсионный ПВХ перерабатывается в изделия

прессованием, литьем под давлением, вальцеванием, экструзией, а также в мягкие

изделия через пасты (пластизоли) [5].

2.

Получение волокон из поливинилхлорида

Поливинилхлоридные волокна в

основном формуют из концентрированных растворов полимеров по сухому или мокрому

способу. Применяют также способ экструзии. Для получения прядильных растворов в

качестве растворителя применяют смесь ацетона и сероуглерода (при формовании

комплексных нитей сухим способом на прядильных машинах для ацетатных

комплексных нитей); циклогексанон, диметилформамид и тетрагидрофуран (при

формовании мокрым способом) [6].

Для повышения растворимости

поливинилхлорида в органических растворителях и облегчения его переработки

применяют следующие методы:

) дополнительное хлорирование

поливинилхлорида;

) совместную полимеризацию

винилхлорида с винилиденхлоридом в различных соотношениях;

) совместную полимеризацию

винилхлорида с винилацетатом в соотношении 6:1 или акрилонитрилом в соотношении

2:3.

) При формовании волокон из

гомополимера по сухому способу используют ~30%-ные растворы в смесях ацетона с

сероуглеродом или бензолом (соотношение растворителей в смеси 1 : 1 по массе).

Эти растворы при нормальных условиях находятся в гелеобразном состоянии.

Поэтому для транспортировки по трубопроводам, фильтрации и продавливания через

фильеру их подогревают до 50-90 °С; вязкость подогретых растворов 100 н·сек/м2

(1000 пз). В прядильные растворы вводят светостабилизаторы (обычно производные

оксибензо-фенонов - 0,5-1,5% от массы полимера), а при крашении волокон в массе

- органические пигменты или ацетонорастворимые красители 2-3% от массы

полимера).

Для удаления растворителя через

шахту прядильной машины продувают горячий воздух. Образующуюся газовоздушную

смесь, концентрация паров растворителя в которой меньше нижнего предела

взрывоопасных концентраций, подают на рекуперацию. Во Франции реализован более

экономичный процесс, исключающий подачу воздуха в шахту. При этом растворитель

испаряется в верхней обогреваемой зоне шахты, а концентрируется в нижней

интенсивно охлаждаемой зоне.

Сформованное волокно вытягивают

в 5 - 7 раз при температуpax выше 90 оС, обрабатывают антистатиками

и подвергают кручению и сновке (при производстве нитей) или гофрированию и

резке (при производстве штапельного волокна). Для получения нитей применяют

фильеры с количеством отверстий от 40 до 100, для получения штапельного волокна

- с 200-400 отверстиями. Скорость формования 400-600 м/мин.

По сухому способу получают

также нити из ацетоновых растворов сополимера винилхлорида с винилацетатом или

акрилонитрилом. Концентрация сополимеров в прядильном растворе 26-30%, вязкость

растворов 50-70 н·сек/м2 (500-700 пз) (рисунок 4).

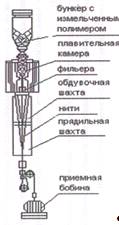

Рисунок 4 - Технология

производства ПВХ по сухому методу

) Полимеры растворяют, как

правило, при температурах выше температуры стеклования полимера. Охлаждение

растворов ниже 60-80 оС приводит к их гелеобразованию,

сопровождающемуся резким возрастанием вязкости. В прядильные растворы вводят 1

- 2% (от массы полимера) термостабилизатора, а также пигменты и

светостабилизаторы. При растворении в диметилформамиде, кроме того, необходимо

добавлять кислоты или комплексообразователи, связывающие продукты гидролиза

растворителя (амины), являющиеся активными катализаторами деструкции

поливинилхлорида. Растворение перхлорвиниловой смолы и сополимера винилхлорида

с винилацетатом или акрилонитрилом в ацетоне проводят при нормальных

температурах. Осадительными ваннами при формовании поливинилхлоридных волокон

из растворов в диметилформамиде, ацетоне и тетрагидрофуране служат смеси

растворителей с водой; при формовании из растворов в циклогексаноне - смесь

растворителя, воды и спирта (обычно этилового). На рисунке 5 представлена

технологическая схема формования волокон ПВХ по мокрому методу.

Рисунок 5 - Технологическая

схема формования волокон ПВХ по мокрому методу

- прядильный стол; 2 -

отделочные ванны; 3 - триовальцы; 4 - компенсатор натяжения; 5- гофрировочная

машина; 6 - приемный ящик; 7 - питающие валки; 8 - узлоуловитель; 9 -

резательная машина; 10 - сушилка; 11 - разрыхлитель; 12 - пневмотранспорт; 13 -

упаковочный пресс.

Струйки раствора полимера,

попадая в осадительную ванну, коагулируют и превращаются в пучок нитей, которые

образуют жгут. Прядильные столы 1 расположены веером. Каждый прядильный стол

имеет 12 фильер с 2500 отверстиями диаметром 0,07-0,08 мм в каждой. В конце

прядильного стола (на выходе) установлена система из восьми металлических

полированных стержней, проходя через которые жгут первично вытягивается.

После прядильных столов

отдельные жгуты собирают в общий жгут, который поступает в отделочные ванны 2.

В первых трех ваннах жгут отмывается от растворителя. Отмывка происходит по

принципу противотока.

В четвертой ванне для удаления

остатков растворителя жгут промывают водой, подогретой до 50-52 ºС.

В пятой ванне жгут замасливают при температуре 45-50 ºС

5%-ным водным раствором препарата, содержащего добавки поташа и некаля.

Жгут из последней ванны

триовальцами 3 подается на гофрировочную машину 5, где ему механическим

способом придается извитость, а затем через узлоуловитель 8 в резательную

машину 9. Нарезанное волокно поступает транспортом в сушилку 10. Высушенные

волокна пневмотранспортом передается на разрыхлитель 11 и далее на упаковочный

пресс 13.

По мокрому способу получают в

основном штапельные волокна (число отверстий в фильере до 50000, скорость

формования 5-20 м/мин). Нити этим способом в промышленности производят только

из перхлорвиниловой молы (число отверстий фильеры от 40 до 100, скорость

формования 25-60 м/мин).

) При экструзионном способе

формования из расплава полимер, переведенный в результате нагрева в пластичное

состояние, продавливают через фильеру шнеком. Этим способом получают

моноволокно и щетину, а в опытном масштабе нити. Волокна из сополимеров

винилиденхлорида с винилхлоридом получают только экструзионным способом.

Температуpa нагрева сополимера в зоне шнека составляет 130-170 °С, давление

перед фильерой - 15-25 Мн/м2 150-250 кгс/см2). В

сополимер вводят стабилизаторы, например, феноксипропиленоксид (1 - 2% от массы

полимера). Быстрая кристаллизация сополимера при температурах выше температуры

стеклования затрудняет вытяжку волокон. Поэтому волокна после формования быстро

охлаждают ("закаливают"), а затем, для достижения необходимой

прочности, проводят холодную вытяжку уже закаленного волокна. Синтез

высокоэффективных термостабилизаторов и усовершенствование конструкции

экструдеров могут привести к тому, что экструзионный способ станет основным для

производства поливинилхлоридных волокон (рисунок 6).

Рисунок 6 - Формование ПВХ волокна из расплава

экструзионным способом

3.

Свойства поливинилхлоридного волокна

ПВХ волокна обладают высокой

химической стойкостью (особенно волокна из гомополимера), морозостойки, сильно

электризуются, негигроскопичны, не набухают в воде (что затрудняет окраску

волокна), но имеют высокую паропроницаемость, обладают низкой тепло- и

электропроводностью, негорючи, устойчивы к действию микроорганизмов. Для

поливинилхлоридных волокон, не подвергнутых термофиксации, характерна высокая усадка,

достигающая для волокон из атактического гомополимера в кипящей воде 55% (от

первоначальной длины). Различают высокоусадочные волокна шерстяного и

хлопкового типа и малоусадочные. Высокоусадочные волокна в два раза прочнее

малоусадочных. Термофиксация волокон при температуpax на 20 - 60 °С выше

температуры стеклования значительно уменьшает усадку. При сушке в токе горячего

воздуха волокна дают необратимую тепловую усадку. На свету теряют более

половины разрывной прочности (12-15 сН/текс).

Модифицированное поливинилхлоридное волокно

называется хлорином. Хлорин - матовое и малоупругое синтетическое волокно,

отличающееся высокой кислотостойкостью, не растворяется даже в царской водке,

стойко к действию щелочей, окислителей. Термостойкость хлорина ниже, чем ПВХ

волокон. Гигроскопичность хлорина очень низкая, волокно сильно электризуется,

накапливая на поверхности отрицательные заряды. Хлорин не горит. При внесении в

пламя волокно сжимается, ощущается запах хлора. Добавление хлорина снижает

горючесть текстильных материалов.

Чрезвычайно устойчиво хлориновое волокно к

химическим агентам - щелочам, кислотам и солям (даже плавиковая кислота и

раствор "царской водки" не разрушают волокно), а также к большинству

органических растворителей, за исключением альдегидов, ацетона и других

кетонов. Волокно не подвержено действию микроорганизмов.

Основной недостаток хлоринового волокна - низкая

термостойкость и малая светостойкость. Уже при 65-70 ºС

волокно размягчаются и деформируются, происходит резкая усадка. При температуре

-20 ºС

они становятся хрупкими. Под влиянием солнечных лучей и атмосферного

воздействия прочность и удлинение волокна снижаются.

. Применение ПВХ

волокна

ПВХ волокна в чистом виде

применяют для производства фильтровальных [7] и

негорючих драпировочных тканей, спецодежды, нетканых изделий [8], технического войлока, матричного имплантатов [9], а также различных теплоизоляционных материалов,

используемых при низких температуpax.

Рисунок 7 - Фильтровальные ткани на основе ПВХ

Рисунок 8 - Теплоизоляционные плиты из волокон

ПВХ

Способность волокна накапливать высокий

отрицательный электростатический заряд используют для изготовления из них

лечебного белья. В смесях с другими волокнами часто применяют для достижения

"эффекта усадочности". Из таких смесей изготовляют ткани повышенной

плотности, рельефные ткани, ковры, искусственную кожу, замшу, пушистые

трикотажные изделия.

Волокна из гомополимера повышенной

синдиотактичности и из смесей поливинилхлорида с некоторыми полимерами

(ацетилцеллюлозой, хлорированным поливинилхлоридом с содержанием хлора 70-72%)

после термофиксации не усаживаются даже при температурах 100 - 130 °С и

используются для изготовления широкого ассортимента изделий.

Из ПВХ волокон и слюды изготавливают

изолированные огнеупорные кабели [10] (рисунок 9).

Рисунок 9 - Изолированные

металлические экранированные огнеупорные кабели из ПВХ волокон и слюды

Заключение

Благодаря высокой

химической стойкости, негигроскопичнности, низкой тепло- и электропроводности,

негорючести и устойчивости к действию микроорганизмов поливинилхлоридные

волокна успешно применяются для изготовления широкого ассортимента продукции

(фильтровальных и негорючих драпировочных тканей, спецодежды, нетканых изделий,

технического войлока, матричного имплантатов, различных теплоизоляционных

материалов).

Однако волокна ПВХ характеризуются невысокими

техническими характеристиками и имеют ряд существенных недостатков: для

волокон, не подвергнутых термофиксации, характерна высокая усадка; на свету они

теряют более половины разрывной прочности; при тепловой обработке снижается

степень ориентации молекул полимера и, как следствие, снижается прочность

волокон; высокая устойчивость волокна к химическим реагентам затрудняет их

переработку; узкий диапазон эксплуатационных температур (от -20 до 70 ºС)

поливинилхлоридного волокна резко ограничивает области его применения.

Хлорин (модифицированное поливинилхлоридное

волокно) обладает еще более высокой стойкостью к химическим реагентам, чем

гомополимер и не растворяется даже в царской водке и плавиковой кислоте.

Добавление хлорина снижает горючесть текстильных материалов. Волокно не

подвержено действию микроорганизмов.

Основной недостаток хлоринового волокна - низкая

термостойкость и малая светостойкость. Под влиянием солнечных лучей и

атмосферного воздействия прочность и удлинение волокна снижаются.

При этом себестоимость поливинилхлоридного

волокна почти вдвое ниже себестоимости хлорина, а качество его выше, вследствие

чего оно является более перспективным волокном.

Библиографический список

1. Статья

"Поливинилхлорид" - Электронный ресурс - [Режим доступа] -

http://www.realprof.ru/articles/1_2.htm.

. Энциклопедия

полимеров, под ред. В. А. Каргина. Т.1 - М., "Советская

энциклопедия", 1972.

. Энциклопедия

химика - Электронный ресурс - [Режим доступа] -

http://www.xumuk.ru/encyklopedia/2/3483.html.

. Статья

"Поливинилхлорид" - Электронный ресурс - [Режим

доступа] -

http://www.polimerportal.ru/index.php/category/polymers/polyvinylchloride.

. Коршак В. В.

"Технология пластических масс", Изд. 2-е, перераб. и доп. М.,

"Химия", 1976. 109-121 с.

. Ряузов А. Н.,

Груздев В. А., Бакшеев И. П. "Технология производства химических

волокон": Учебник для техникумов. - 3-е изд., перераб. и доп., М.: Химия,

1980. 415-422 с.

. Заявка:

2010106258/05 Россия, МПК B01D24/10. Фильтр и его элемент / г. Самара. - №

2010106258/05; заявлено 19.02.2010; опубликовано 27.08.2011

. Заявка: 92010463

Россия, МПК6 D04H1/46. Способ получения объемного нетканого

материала / № 92010463; заявлено 08.12.1992; опубликовано 20.10.1996

. Заявка:

98109891 Россия, МПК 7 A01N63/00. Гибридные матричные имплантаты и

эксплантаты / г. Москва. - № 98109891; заявлено 25.05.1998; опубликовано

27.03.2000

. Заявка:

2004131675 Россия, МПК G02B1/00. Огнестойкая вставка кабелепровода для

волоконно-оптического кабеля / г.Москва. - № 2004131675; заявлено 20.03.2003;

опубликовано 10.04.2005