Конструкции кислородных концентраторов

Введение

Открытие кислорода Джозефом

Пристли 1 августа 1774 года, разложением оксида ртути дало начало развитию

новых областей наук.

Как известно - кислород это

самый широко распространённый элемент на нашей планете, он составляет примерно

47% от массы земной коры. Морская вода содержит 88% кислорода, а атмосфера 21%.

Кислород окружает нас повсюду, и содержится в каждом живом элементе на Земле.

Большинство живых существ дышат кислородом из воздуха и являются аэробами.

Кислород в чистом виде

применяется во многих областях науки. Медицина, сварка, энергетика,

машиностроение и судостроение, резка металла, химическая и радиоэлектронная

промышленность.

В промышленных масштабах

кислород получают из воздуха, путем криогенного разделения. Однако, последнее

время также широкое распространение получили методы мембранного разделения

воздуха.

Температуры кипения кислорода и

азота входящих в состав воздуха отличаются, поэтому жидкий воздух можно

разделять в специальных ректификационных колоннах. Но на этом этапе перед нами

встает проблема, а именно - охлаждение воздуха до температуры -196°C.

Для получения температур такого

порядка необходимы специальные охладительные машины под названием детандеры. В

частности, советский физик П.Л. Капица предложил использовать так называемые

турбодетандеры, способные охлаждать воздух при рабочем давлении всего в

несколько атмосфер. Далее жидкий воздух закачивают в сосуды Дьюара - баллоны с

вакуумированным пространством между стенками.

Жидкий кислород кипит при

температуре -183°C, в то время

как азот при температуре -196°C.

Следовательно когда температура жидкости медленно повышается от -200°C,

до -180°C, сначала

перегоняют азот, а лишь затем кислород. Многократное повторение данных циклов

перегонки может дать отличный результат, который будет отражен в чистоте

полученных газов.

Однако использование кислорода

такой концентрации в медицине совершено не нужно и во многих случаях даже может

навредить больному. В качестве примера можно привести разрушающее действие

чистого кислорода на сурфактант лёгких. Поэтому использование воздуха

обогащенного кислородом на 80-95% вполне соответствует требованиям

предъявляемым современной медициной.

В настоящее время крупные

больницы и госпитали используют кислород полученный вне больницы, на

оборудовании подобном тому что описано выше. Голубые баллоны с кислородом под

высоким давлением (150атм) в больших количествах закупаются больницами и

подключаются к кислородным станциям, которые необходимо располагать вне

помещений лечебного учреждения. Далее кислород посредством газификаторов

переводят из жидкой в газообразную стадию и распределяют по отделениям и

палатам посредством сложной системы трубопроводов. Кроме того, данные системы

снабжения требуют постоянное квалифицированное обслуживание вне числа

медицинского персонала больницы. Отдельная сложность-это период технического

обслуживания системы.

Наиболее лучшим выходом из

сложившейся ситуации является получение кислорода непосредственно на месте его

использования, а именно - применение технологии разделения воздуха на

молекулярных ситах в условиях низкого давления. Установки основанные на этой

технологии часто называют кислородными генераторами, однако такое название не

совсем корректно. Более подходящее название для данных устройств - кислородный

концентратор.

Необходимо так же отметить, что

общими тенденциями развития воздухоразделительных установок являются: снижение

затрат на производство продуктов разделения, энергетических затрат, повышение

надёжности установок, увеличение продолжительности рабочих циклов, автоматизация

процессов управления воздухоразделительными установками.

Основной целью данной работы

является тщательная проработка конструкции кислородных концентраторов

использующихся в медицине как для индивидуального использования, так и для

комплексного оснащения палат медицинских учреждений высококачественным

кислородом с заданными выходными характеристиками газа.

К задачам можно отнести:

теоретическую обработку информации на основе имеющихся данных, создание

установки для разделения газов и проведение ряда экспериментов с ее

использованием, а так же разработка концепта компактного кислородного

концентратора для индивидуального использования.

кислородный

концентратор газоразделительный медицина

1. Медицинская часть

.1 Дыхание

Дыхание - это совокупность

процессов, обеспечивающих потребление организмом кислорода и выведение

углекислого газа.

В организме человека запасы

кислорода ограничены, поэтому организм нуждается в непрерывном поступлении

кислорода из окружающей среды. Так же постоянно и непрерывно из организма

должен удаляться углекислый газ, который всегда образуется в процессе обмена

веществ.

Дыхание человека включает

следующие процессы:

) вентиляция легких -

обмен газов между атмосферным и альвеолярным воздухом;

) обмен газов в легких

(между альвеолярным воздухом и кровью капилляров малого круга кровообращения);

) транспорт газов кровью

- кислорода от легких к тканям; углекислого газа - от клеток к легким;

) обмен газов в тканях

(между кровью капилляров большого круга кровообращения и клетками тканей);

) биологическое

окисление в митохондриях клеток.

Первая и вторая стадии вместе

называются легочным, или внешним, дыханием. Четвертая и пятая - тканевым, или

внутренним, дыханием.

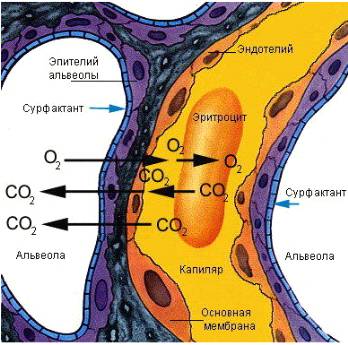

.2 Газообмен в легких

Непременным условием

нормального газообмена является нормальный процесс диффузии кислорода из

альвеол в кровь легочных капилляров через альвеолокапиллярные мембраны, а

углекислого газа в обратном направлении.

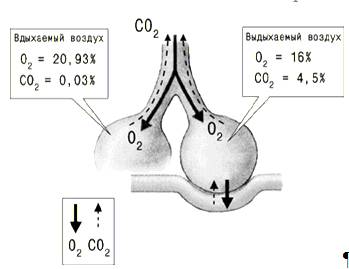

Рисунок 1 - Альвеолярный

газообмен

Процесс диффузии кислорода

возможен в результате разности РО2 в альвеолах и в крови легочных

капилляров. В норме РО2 в альвеолярном воздухе составляет 100-110 мм

рт. ст., а в венозной крови легочных капилляров - 40 мм рт. ст. Диффузионная

способность легких в отношении кислорода определяется количеством кислорода,

которое переходит за 1 минуту из альвеол в кровь легочных капилляров на каждый

мм рт. ст. разности РО2 по обе стороны альвеолокапиллярной мембраны.

При нормальной диффузионной способности легких из альвеол в кровь могут

диффундировать в 1 минуту 6 л кислорода, в то время как необходимое поглощение

кислорода в покое составляет около 300 мл/мин.

Диффузионная способность

углекислого газа приблизительно в 25 раз больше, чем кислорода, поэтому

недостаточности диффузии углекислого газа практически не бывает.

Газообмен, также, зависит не

только от абсолютной величины альвеолярной вентиляции, но и от соотношения

между вентиляцией и легочным кровотоком (VA/Q).

У здорового взрослого человека

отношение вентиляция/кровоток составляет 4/5, т.к. альвеолярная вентиляция

равна приблизительно 4 л/мин, а легочный кровоток - 5 л/мин. Даже у здорового

человека при спонтанном дыхании сотни миллионов альвеол, составляющих легкое,

вентилируются неравномерно: в любой момент одни группы альвеол и целые участки

легкого вентилируются меньше, а другие - больше.

Рисунок 2 - Структура

газообмена

Неравномерность распределения

относится и к легочному кровотоку. Было установлено, что в любой момент времени

кровь поступает только в часть легочных капилляров. У здорового взрослого

человека в состоянии покоя объем крови в легких и кровоток распределяются не

равномерно, а под действием силы тяжести. Таким образом, в различных положениях

тела больший объем кровотока поступает в соответствующие нижележащие участки

легких. Однако также распределяется и дыхательный объем, поэтому в состоянии

покоя и в положении стоя вентиляция и кровоток соответствуют друг другу в

определенных частях легких.

1.3 Циклы дыхания

Вдыхание воздуха осуществляется

в результате периодических изменений объема грудной полости. Увеличение объема

грудной клетки обеспечивает вдох, уменьшение - выдох. Фазы вдоха и выдоха

составляют дыхательный цикл. Во время вдоха атмосферный воздух через

воздухоносные пути поступает в легкие, при выдохе часть воздуха покидает их.

Рисунок 3 - Спирограмма дыхания

Вдох и выдох обеспечиваются

дыхательными движениями грудной клетки и диафрагмы. Изменение объема грудной

клетки происходит благодаря сокращению межреберных мышц, движению ребер и

уплощению диафрагмы.

При вдохе легкие пассивно

следуют за увеличивающейся в размерах грудной клеткой. Дыхательная поверхность

легких увеличивается, давление в них понижается и становится на 0,26 кПа (2 мм

рт. ст.) ниже атмосферного. Это способствует поступлению воздуха через

воздухоносные пути в легкие.

Выдох осуществляется в

результате расслабления наружных межреберных мышц и поднятия купола диафрагмы.

При этом грудная клетка возвращается в исходное положение и дыхательная

поверхность легких уменьшается. В начале фазы выдоха давление в легких

становится на 0,40 - 0,53 кПа (3 - 4 мм рт. ст.) выше атмосферного, что

обеспечивает выдох воздуха из них в окружающую среду.

Воздух переходит из внешней

среды в альвеолы вследствие разницы давления и всегда перемещается из области с

более высоким давлением в область с более низким.

И при спонтанном дыхании, и при

искусственном вдохе перемещению наружного воздуха в альвеолы противодействуют

эластическое и неэластическое сопротивления, которые определяют в итоге силы

(давления), необходимые для введения в альвеолы данного объема газа.

Перемещению газа между

атмосферой и альвеолами противодействуют эластическое и неэластическое

сопротивления. Чтобы преодолеть эти сопротивления и обеспечить вентиляцию

легких, дыхательные мышцы при спонтанном дыхании производят определенную работу

(W), равную

произведению силы (F),

действующей в направлении движения, и пути (L):

(1)

(1)

Силу, необходимую для

преодоления суммы сопротивлений дыханию, обычно выражают в единицах давления, а

расстояние есть объем вентиляции, поэтому в общем виде:

(2)

(2)

Работу обычно выражают в

килограммометрах и рассчитывают ее либо на один дыхательный цикл, либо на 1

мин, либо на 1 л вентиляции.

Работу нередко выражают

косвенно, как количество кислорода, поглощаемого дыхательными мышцами. У

здорового взрослого человека это количество составляет весьма малую долю (3 -

4%) от общего потребления кислорода.

Из множества комбинаций частоты

и дыхательного объема организм «выбирает» ту, при которой необходимый объем

альвеолярной вентиляции обеспечивает минимальная работа дыхания. Для взрослого

человека без патологических изменений растяжимости и аэродинамического

сопротивления работа дыхания будет минимальной при дыхательном объеме около 0,5

л и частоте дыхания 14 - 16 мин-1.

.4 Эластическое сопротивление

Эластичность - это свойство

сохранять и восстанавливать исходную форму вопреки деформации, вызываемой

воздействием внешней силы. Ткани легких и грудной клетки эластичны, поэтому для

растяжения легких и грудной клетки при спонтанном вдохе необходимо приложить

мышечную силу. Величина этой силы соответствует давлению, которое необходимо

для искусственного вдувания в легкие того же объема газа. Величина этого

давления зависит от эластических свойств легкого и грудной клетки, называемых

растяжимостью, или податливостью («compliance»

английских авторов) системы легкие - грудная клетка. Термин «растяжимость»

выражает зависимость между объемом и давлением газа, введенного в альвеолы.

Растяжимость определяется как способность к изменению объема на единицу

изменения давления:

(3)

(3)

и выражается в литрах на см

водяного столба.

Общая растяжимость системы

грудная клетка - легкие состоит из двух компонентов - растяжимости грудной

клетки и растяжимости легких: 1/общая растяжимость = 1/растяжимость легких + 1

/растяжимость грудной клетки, из чего следует, что у одного и того же человека

растяжимость легких или грудной клетки по отдельности выше, чем общая

растяжимость. Растяжимость легких можно измерить как в динамических, так и в

статических условиях, т.е. когда отсутствует перемещение газа в легких.

Употребляя термин «растяжимость» без соответствующей оговорки, имеют в виду

величину, измеренную в статических условиях.

Для сравнительной оценки

растяжимости легких у людей с различными величинами легочных объемов используют

отношение величины растяжимости к величине функциональной остаточной емкости

легких. В норме это отношение, называемое удельной растяжимостью, или модулем

податливости, составляет 0,05 - 0,07 см вод.ст.-1 (0,5 - 0,7 кПа-1).

Основные факторы, определяющие

общую растяжимость:

) эластичность легкого и

грудной клетки;

) объем крови,

находящейся в данный момент в сосудах легкого;

) тонус грудных и

брюшных мышц;

) объем легочной ткани,

участвующей в данный момент в дыхании;

) бронхиальный тонус.

Воздушные пространства альвеол

коллабируются при длительном равномерном и неглубоком дыхании, и в таком

состоянии податливость легких значительно уменьшается. Это явление объясняется

прогрессирующим разрушением поверхностно-активных

.5 Неэластическое сопротивление

Выше была рассмотрена связь

давления и объема газа при статических условиях без учета тока газов. При

движении смеси газов по дыхательным путям возникает дополнительное

сопротивление, называемое обычно неэластическим. Оно зависит главным образом от

сопротивления току газов вследствие трения воздушной струи о стенки дыхательных

путей - так называемого аэродинамического сопротивления, которое в норме

составляет около 80% неэластического сопротивления.

Около 10 - 20% приходится на

тканевое (вязкостное, деформационное) сопротивление, связанное с перемещением

неэластических тканей легких и грудной клетки при дыхании. Доля этого

сопротивления может заметно возрастать при значительном увеличении дыхательного

объема. Наконец, незначительную долю составляет инерционное сопротивление,

оказываемое массой легочных тканей и газа при возникающих ускорениях и

замедлениях скорости дыхания. Пренебрежимо малое в обычных условиях, это

сопротивление может стать главным при ИВЛ с высокой частотой дыхательных

циклов.

Неэластическое сопротивление,

или просто «сопротивление», определяется величиной давления, которое необходимо

приложить для проведения по дыхательным путям единицы газового объема в единицу

времени. Иначе говоря, сопротивление выражает отношение разности давлений в

начале дыхательных путей (например, при вдохе - «во рту») и в их конце (при

вдохе - в альвеолах) к объемной скорости, с которой газы протекают по

дыхательным путям:

(4)

(4)

Обычная единица измерения

сопротивления - см.вод.ст./ л/с [(кПа с)/л].

Сопротивление дыхательных путей

у здорового человека составляет в среднем 2 см вод.ст./л/с [(0,2 кПа-с)/л.

На величину сопротивления

влияют:

а) диаметр и длина бронхов и

бронхиол;

б) плотность и вязкость

вдыхаемой смеси газов;

в) поверхностное натяжение

слипшихся бронхов;

г) скорость и характер тока газов.

1.6 Дыхательные циклы

Частота дыхания (ЧД) это число

циклов в минуту из расчетов вдох-выдох-пауза.

Контрольная пауза (КП) (по К.П.

Бутейко) - это величина комфортной задержки дыхания после привычного выдоха в

спокойном состоянии.

Минутный объем дыхания (МОД)

измеряется в литрах в минуту

Доктор Константин Павлович

Бутейко разработал таблицу состояния здоровья человека в зависимости от дыхания

и его параметров

Таблица 1 - Параметры дыхания в

зависимости от состояния здоровья

|

Состояние организма

|

МОД, л/мин

|

Содержание CO2,

%

|

ЧСС, уд./мин

|

ЧД, ц./мин

|

АП, с

|

КП, с

|

|

Сверхвыносливое

|

Менее 3,9

|

7,6

|

Особые состояния

|

180

|

|

|

7,5

|

48

|

3

|

16

|

150

|

|

|

7,3

|

50

|

4

|

12

|

120

|

|

|

7,1

|

52

|

5

|

9

|

100

|

|

|

|

55

|

6

|

7

|

80

|

|

Норма

|

3,9

|

6,5

|

60

|

8

|

4

|

60

|

|

Болезнь глубокого дыхания

|

4,3

|

6,0

|

65

|

10

|

3

|

50

|

|

5,05

|

5,5

|

70

|

12

|

2

|

40

|

|

6,0

|

5,0

|

75

|

15

|

1

|

30

|

|

7,45

|

4,5

|

80

|

20

|

-

|

20

|

|

9,8

|

4,0

|

90

|

26

|

-

|

10

|

2-

углекислый газ, ЧСС - частота пульса, АП - самопроизвольная (автоматическая)

пауза после выдоха

Дыхание по своей сути это

череда циклов состоящих из выдохов и вдохов между которыми могут иметься паузы.

На рисунке 1 изображен дыхательный цикл человека в состоянии покоя, этот цикл

состоящий из фаз вдох, выдох, пауза, и его продолжительность 4 с (соответствует

частоте дыхания 15 ц./ мин). Величина паузы примерно 1 с.

Минутный объем дыхания около 6

л/мин. Содержание углекислого газа в крови снижено, сосуды сжаты и сердце

бьётся немного чаще нормы. Однако циклы различных людей могут очень сильно

отличаться.

Рисунок 4 - Цикл дыхания в

покое

.7 Показания к применению

кислородных концентраторов

Лечение кислородом наиболее

актуально при таких заболеваниях как: болезни легких, бронхиты, эмфизема

легких, артериальная гипоксемия, пневмония, гипоксия, хроническая дыхательная

недостаточность.

Основные показатели гипоксемии

- снижение парциального напряжения кислорода в артериальной крови (РаО2) и

снижение насыщения кислородом артериальной крови (SаО2) - являются важными

маркерами неблагоприятного прогноза больных с хронической дыхательной недостаточностью

(ХДН). Среди больных хронической обструктивной болезнью легких (ХОБЛ) с РаО2

< 40 мм рт.ст. 2-х летняя выживаемость практически равна нулю.

Использование кислорода у

больных с хронической гипоксемией должно быть постоянным, длительным и, как

правило, проводиться в домашних условиях, поэтому такая форма терапии

называется длительной кислородотерапией (ДКТ).

Главным физиологическим

эффектом ДКТ является улучшение транспорта кислорода, который является

продуктом сердечного выброса и содержания ксилорода в аретриальной крови.

Перед назначением больным ДКТ

необходимо также убедиться, что возможности медикаментозной терапии исчерпаны и

максимально возможная терапия не приводит к повышению О2 выше пограничных

значений. Показания к длительной кислородотерапии представлены в таблице 2.

Таблица 1 - Показания к

длительной кислородотерапии

|

Показания

|

PaO2 (мм рт.ст.)

|

SaO2 (%)

|

Особые условия

|

|

Абсолютные

|

<55

|

<88

|

Нет

|

|

Относительные

|

55-59

|

89

|

Легочное сердце, отеки,

полицитемия

|

|

Нет показаний

|

>60

|

>90

|

Десатураия при нагрузке

Десатурация во время сна Болезнь легких с тяжелым диспное, уменьшающимся на

фоне O2

|

Большинству больных хронической

дыхательной недостаточностью достаточно потока О2 порядка 1-2 литров в минуту,

хотя, конечно у наиболее тяжелых больных поток может быть увеличен и до 4-5

л/мин. Рекомендуется проведение длительной кислородотерапии не менее 15 часов

сутки. Максимальные перерывы между сеансами О2-терапии не должны превышать 2-х

часов подряд. Для больных с хронической дыхательной недостаточностью в ночное

время рекомендовано повышение потока О2на 1 л/мин, по сравнению с потоком в

дневное время.

Для проведения ДКТ в домашних

условиях необходимы автономные и портативные источники кислорода: концентраторы

кислорода, баллоны с сжатым газом и резервуары с жидким кислородом.

Положительные и отрицательные стороны использование методов приведены в таблице

3.

Таблица 3 - Источники кислорода

и их положительные и отрицательные стороны

|

Система

|

Преимущества

|

Недостатки

|

|

Концентраторы

|

Умеренная стоимость Удобство использования

в домашних условиях Широкая доступность Безопасность

|

Плохая портативность Потребность в

электрической сети Снижение процента О2 при повышении потока Риск

механической поломки Необходимость технического обслуживания Шум и вибрация

при работе

|

|

Балоны с газом

|

Широкая доступность Содержат

чистый (100%) О2 Не требуется электричество Надежность Простое обслуживание

Низкая стоимость Любые размеры Нет шума при работе

|

Неудобны для домашнего

использования Сложности заправки Потребность в частых заправках Содержат

малый объем О2

|

|

Резервуары с жидким кислородом

|

Удобны для домашнего использования

Удобны для амбулаторного использования (прогулок) Содержат чистый (100%) О2

Портативность Простота заправки Содержат большой объем О2 Не требуется

электричество Надежность

|

Высокая стоимость Не всегда

широкая доступность Потребность в заправках Спонтанное испарение О2 из

резервуаров Шум (при испарении) Несовместимость частей аппаратов различных

производителей

|

Существует несколько систем для

доставки кислорода в дыхательные пути пациента. В домашних условиях чаще всего

используются носовые канюли. Они довольно удобные, недорогие и хорошо

воспринимаются большинством больных. Канюли позволяют создавать

кислородно-воздушную смесь с содержанием кислорода (FiO2) до 24- 40 % при

потоке О2 до 5 литров в минуту (FiO2, % = 20 + 4 x (поток О2, л/мин)). Однако,

реальная фракция вдыхаемого кислорода зависит кроме потока О2 от многих

факторов: геометрии носоглотки, ротового дыхания, минутной вентиляции,

дыхательного паттерна.

Уменьшение дыхательного объема

и минутной вентиляции приводит к повышению FiO2. Однако доставка кислорода в

альвеолы происходит только во время ранней фазы вдоха (примерно 1/6 часть

дыхательного цикла), в то время как остальной О2расходуется «вхолостую». Для осуществления

более эффективной доставки О2предложено несколько типов кислородосберегающих

устройств: резервуарные канюли, пульсирующие устройства доставки кислорода и

транстрахеальные катетеры; при их использовании достигается экономия О2 в 2-4

раза, т.е. возможно снижение потока О2 на такую величину, и, следовательно,

увеличить время использования источников О2, что особенно важно для портативных

систем.

2. Анализ процессов

происходящих при воздухоразделении

.1 Физико-химические свойства

воздуха и входящих в него компонентов

Воздух, которым насыщена наша

атмосфера представляет из себя смесь азота, кислорода, углекислого газа, аргона

и других газов. А так же, в воздухе содержится некоторое количество водяных

паров.

Молекулярная масса сухого

воздуха составляет 28,96 г/л плотность равна 1,2928 г/л, растворимость в воде -

29,18 см3/л при О °С и 18,68 см3/л при +20 °С, температура кипения -193 °С.

Воздух имеет физические

свойства, характерные для других газов. Газ состоит из молекул, имеющих

ничтожные размеры по сравнению с объемом, занимаемым газом, поэтому расстояние

между молекулами значительно превышает собственные размеры молекул. Воздух и

такие газы, как азот, кислород и гелий, приближаются к поведению идеальных

газов, особенно при малых давлениях и высоких температурах.

Газы обладают малым удельным

весом. Они имеют большую сжимаемость, поскольку при сжатии газа уменьшается

лишь расстояние между молекулами, а сами молекулы при этом не сдавливают друг

друга, что характерно для жидкостей. Давление газа (его упругость) является

следствием совокупности ударов частиц газа о стенку сосуда. Среднее давление на

единицу площади сосуда во времени практически не изменяется, поскольку,

несмотря на хаотичность ударов молекул о стенки сосудов, число ударов

исключительно велико, а сила единичных ударов очень мал.

Таблица 4 - Содержание веществ

в воздухе

|

Вещество

|

Обозначение

|

По объему,%

|

По массе, %

|

|

Азот

|

N2

|

78,084

|

75,50

|

|

Кислород

|

O2

|

20,9476

|

23,15

|

|

Аргон

|

Ar

|

0,934

|

1,292

|

|

Углекислый газ

|

CO2

|

0,0314

|

0,046

|

|

Неон

|

Ne

|

0,001818

|

0,0014

|

|

Метан

|

CH4

|

0,0002

|

0,000084

|

|

Гелий

|

He

|

0,000524

|

0,000073

|

|

Криптон

|

Kr

|

0,000114

|

0,003

|

|

Водород

|

H2

|

0,00005

|

0,00008

|

|

Ксено

|

Xe

|

0,0000087

|

0,00004

|

Азот - химический элемент V

группы периодической системы Менделеева, атомный номер 7, атомная масса

14,0067. Азот широко распространен в природе. В космосе он занимает 4-е место

после водорода, гелия и кислорода. Живые организмы содержат около 0,3 % азота в

соединениях. Азот состоит из двухатомных молекул (N2) с молекулярной массой

28,016. Представляет собой бесцветный газ без запаха и вкуса. Плотность равна

1,2506 г/л, плотность по отношению к воздуху 0,9673. Температура плавления

-210,02 °С, температура кипения -195,81 °С. Коэффициент растворимости

атмосферного азота (вместе с аргоном и другими инертными газами) в воде при 20

°С составляет 0,016665, а при 38 °С он равен 0,0139. Растворимость азота в

крови при 38 °С составляет 0,01253. Азот растворяется в воде вдвое хуже

кислорода (при 20 °С в 1 л воды растворяется 15,4 мл азота и 31 мл кислорода),

что определяет отношение кислорода к азоту в воде 1 : 2, а не 1: 4, как в

воздухе. Природный азот состоит из двух стабильных изотопов: 14N (99,635 %) и

15N (0,365 %).

Кислород - химический элемент

IV группы, атомный номер 8, атомная масса 15,9994. Самый распространенный на

Земле элемент (49 % массы всех элементов в природе), который в виде соединений

входит в массу земной коры, состав воды (88,81 % по массе) и многих тканей

живых организмов (около 70 % по массе). Повсеместно распространен в природе. В

свободном виде встречается в двух модификациях: О2 («обычный» кислород) и О3

(озон). О2 - бесцветный газ не имеющий вкуса и запаха с молекулярной массой

32,000. Плотность равна 1,42895 г/л, плотность по отношению к воздуху 1,033.

Температура кипения составляет -182,97 °С. Коэффициент растворимости в воде при

20 °С равен 0,03329, а в плазме крови при 37 °С - 0,022. Природный кислород

состоит из трех стабильных изотопов: 16О (99,76 %), 17О (0,048 %) и 18О (0,20

%).

Химически самый активный (после

фтора) неметалл. В условиях обычной или высокой температуры кислород

поддерживает горение горючих веществ, непосредственно взаимодействует при

окислении, горении, тлении и т.д. с большинством элементов (почти со всеми

веществами, кроме инертных газов, хлора, брома, йода, некоторых благородных

металлов), как правило, с выделением энергии. При повышении температуры

скорость окисления возрастает и может начаться горение. Животные и растения

получают необходимую для жизни энергию за счет биологического окисления

различных веществ кислородом, поступающим в организм при дыхании. Свободный

кислород атмосферы сохраняется благодаря фотосинтезу растений.

.2 Основные виды адсорбентов

Активные угли - это пористые

адсорбенты углеродного типа. Получают их в основном из различных видов

органического сырья - торфа, бурого и каменного угля, антрацита, древесного

материала, промышленных отходов, веществ животного происхождения, скорлупы

орехов, в том числе кокосовых.

Следующий тип адсорбентов -

силикагели. Этот вид сорбентов очень распространен в промышленности, благодаря

хорошей пористости. По виду силикагель представляет из себя твердые зерна:

матовые или прозрачные, бесцветные или светло-коричневые. Выпускают их в виде

шариков, таблеток или кусочков неправильной формы, с зернами размером от 0,1 до

7 мм.

Рекомендации по применению

силикагеля:

,1 - 0,25 мм для процессов с

кипящим слоем адсорбента;

,5 - 2,0 мм для жидкофазных

процессов и процессов с движущимся слоем адсорбента;

,0 - 7,0 мм - для процессов в

газовой фазе со стационарны слоем адсорбента.

Получают силикагели на основе

двуокиси кремния. Силикагель - один из самых первых минеральных синтетических

адсорбентов, нашедших широкое применение в промышленной практике.

Основные преимущества

силикагелей:

Низкая температура, требуемая

для регенерации (110 - 200°С) и, как следствие более низкие энергозатраты, чем

при регенерации других промышленных минеральных сорбентов (окись алюминия,

цеолиты);

Возможность синтеза силикагелей

в широком интервале заданных структурных характеристик при использовании

достаточно простых технологических приемов;

Низкая себестоимость при крупно

монтажном промышленном производстве;

Высокая механическая прочность.

Другой тип адсорбентов - это

активная окись алюминия и алюмогели. Рост потребности в активной окиси алюминия

обусловлены развитием таких процессов, как риформинг, гидроочистка,

гидрокрекинг (в которых используются катализаторы, содержащие 80-99% окиси

алюминия), а также широким применением ее в процессе адсорбции. Достоинства

окиси алюминия (термодинамическая стабильность, легкость получения, доступность

сырья и др.) обеспечивают возможность широкого применения ее. Окись алюминия

получается путем прокаливания гидроокиси алюминия. Структура окиси алюминия

зависит от типа гидроокиси, остаточного содержания воды, наличия окислов

щелочных и щелочноземельных металлов, а также от условий термической обработки.

2.3 Цеолиты. Их виды и свойства

Цеолиты - алюмосиликаты,

содержащие в своем составе окислы щелочных и щелочноземельных металлов,

отличающиеся строго регулярной структурой пор, которые в обычных температурных

условиях заполнены молекулами воды. Эта вода, названная цеолитной, при нагреве

выделяется. В природе в качестве катионов обычно в состав цеолитов входят

натрий, калий, кальций, реже барий, стронций и магний. Кристаллическая

структура цеолитов образована тетраэдрами SiO4

и АlO4.

Если из цеолита удалить воду,

поры могут быть заполнены снова водой или другим веществом, что и

предопределяет их использование в процессах осушки, и разделения веществ.

Поглощение вещества происходит в основном в адсорбционных полостях цеолита.

Однако не все вещества могут проникать в адсорбционные полости цеолитов и

поглощаться в них. Это объясняется тем, что адсорбционные полости соединяются

друг с другом входами - окнами строго определенного размера. Проникнуть через

окно могут только те молекулы, критический диаметр которых меньше диаметра

входного окна. Под критическим диаметром понимают диаметр по наименьшей

оси молекулы.

Цеолиты по своему происхождению

могут быть как природные так и синтетические. Первые попытки получить цеолиты

синтетическим путем были сделаны более 100 лет назад. В 1862 г. Сент-Клер

Девиль в результате нагревания в запаянной стеклянной трубке смеси силиката и

алюмината калия при 200 °С получил синтетический калиевый филлипсит. В близких

условиях, при нагреве силиката калия и алюмината натрия до 170 °С был получен

синтетический шабазит. Проведенные затем многочисленные опыты, преследовавшие

целью синтез аналогов природных цеолитов, проводились в условиях высоких

температур (250-450 °С) и давлении до 3• 108 Па (3000 кгс/см2).

Большая заслуга в деле развития

проблемы синтеза цеолитов принадлежит английскому физико-химику профессору

Барреру. Им в 1948 г. были начаты систематические поиски путей синтеза, которые

увенчались крупными достижениями. В лаборатории Баррера был осуществлен синтез

многих цеолитов. Работами Баррера и его сотрудников были намечены пути синтеза

в условиях пониженных температур (100 °С) при нормальном давлении.

Следуя этим путем, Брек и

другие исследователи американской компании Линде нашли условия получения

основных цеолитов общего назначения типа NaA

и NaX, широко

используемых в промышленности.

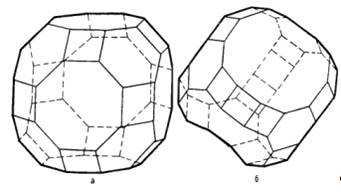

На рисунке 2 представлены

структуры цеолитов типа A

и X. А на рисунке 5

строение их адсорбционных областей.

Рисунок 5 - Синтетические

цеолиты типа A и X.

Цеолиты типа X имеют в

дегидратированном виде состав Na2O•A12O3•xSiO2.

Мольное отношение SiO2

: А12O3 может изменяться от 2,2 до 3,3. Каждая большая

полость имеет четыре входа, образованных 12-членными кислородными кольцами

диаметром 8-9Å. Вследствие этого

структура цеолитов такого типа более открыта и доступна для поглощаемых

молекул.

Объем большой адсорбционной

полости цеолита NaX

лишь незначительно отличается от соответствующей полости в цеолите NaA

и равен 822 Å3.

Малые полости имеют тот же объем, т. е. 150 Å3.

Комплексы больших и малых полостей составляют элементарные ячейки. В каждой

элементарной ячейке цеолита NaX

содержится по 8 больших и 8 малых полостей. Элементарная ячейка содержит 192

иона алюминия и кремния, а также 384 иона кислорода; ее объем равен 7776 А3.

Она вмещает 256 молекул воды. Малые полости цеолитов типа X доступны для

молекул азота и других газов. Поэтому предельный адсорбционный объем

кристаллита типа X, вычисленный из адсорбционных измерений, близок к

рассчитанному на основе геометрических размеров элементарных ячеек, т. е. 0,356

(NaX) или 0,362 (СаХ)

см3/г. Этим объясняется большая адсорбционная способность цеолитов

типа X по сравнению с цеолитами типа А, достигаемая при относительно высоких

степенях заполнения.

В результате исследования

состояния катионов Na

и Са в гидратированном фожазите установлено, что из 43 катионов, приходящихся

на элементарную ячейку этого цеолита, лишь 17 находятся в локализованном

положении. Остальные катионы характеризуются большой мобильностью, постоянно

мигрируют в полостях цеолитов, и такая система может рассматриваться как

электролит.

Рисунок 3 - Адсорбционные

полости синтетических цеолитов типа A

и X.

Цеолиты это молекулярные сита,

и они могут применятся для разделения веществ не только на основе

избирательности адсорбции, но и на основе разницы в размерах и форме

поглощаемых молекул. Для того чтоб проникнуть в адсорбционную полость критический

диаметр молекулы адсорбата должен быть меньше размера входного окна.

В основу отечественной

классификации цеолитов положено двухзначное обозначение. В начале указывают

катион, входящий в решетку цеолита, а затем тип кристаллической решетки

цеолита. Зарубежная классификация предусматривает указание определяющего

размера цеолита (диаметра входного окна).

Таблица 5 - Классификация

цеолитов

|

Классификация России

|

KA

|

NaA

|

CaA

|

CaX

|

NaX

|

|

Классификация США

|

3A

|

4A

|

5A

|

10X

|

13X

|

|

Диаметр входного окна, нм

|

0,3

|

0,4

|

0,5

|

0,8

|

0,9

|

. Цеолит NaХ имеет достаточно

широкое входное окно и адсорбирует подавляющее большинство компонентов сложных

смесей: все типы углеводородов, органические сернистые, азотистые и кислородные

соединения (меркаптаны, тиофен, фуран, хинолин пиридин, диоксан и др.),

галогензамещенные углеводороды (хлороформ, четыреххлористый углеводород,

фреоны), пентаборан и декаборан.

. Цеолит KА при обычной

температуре в значительных количествах поглощает только воду. Это свойство

предопределило широкое применение его для осушки нестойких веществ, склонных к

реакциям полимеризации.

. Цеолит NaA адсорбирует

большинство компонентов промышленных газов, критический размер молекул которых

не превышает 0,4 нм: сероводород, сероуглерод диоксид углерода, аммиак, низшие

диеновые и ацетиленовые углеводороды, этан, этилен, пропилен, органические

соединения с одной метильной группой в молекуле, а также метан, неон, аргон,

криптон, ксенон, кислород, азот, оксид углероа. Последняя группа веществ в

значительных количествах поглощается только при низких температурах. Пропан и

органические соединения с числом атомов углерода в молекуле более 3 не

адсорбируются цеолитом NaA и таким образом при осушке и очистке не подавляют

адсорбцию указанных выше примесей.

. Цеолит СаА адсорбирует углеводороды

и спирты только нормального строения (независимо от длины цепи), в связи с чем

широко используется в процессах разделения многокомпонентных органических

веществ на молекулярно-ситовой основе. Кроме того, цеолитом СаА поглощаются

метил- и этилмеркаптаны, органические соединения с числом атомов углерода в

молекуле, равным двум, (этиловый спирт, этиламин, диборан и др.). Цеолит СаА,

среди синтетических цеолитов других типов, отличается повышенной стойкостью в

слабокислой среде и, поэтому его используют в процессах сероочистки и

декарбонизации газов.

. Цеолит СаХ при полном

замещении катиона натрия на кальций, в отличие от цеолита NаХ, не адсорбирует

ароматические углеводороды или их производные с разветвленными радикалами.

Рисунок 4 - Кислородные кольца

в цеолитах

2.4 Физико-химические аспекты

разделения

Адсорбционные процессы очистки

и разделения основаны на различиях в массе, размерах и строении молекул,

образующих смесь. Молекулярные массы макрокомпонентов воздуха (азота и

кислорода) близки, составляя 28 и 32 единицы соответственно, и это различие в

свойствах указанных веществ при их адсорбционном разделении не используется.

Хотя именно этот фактор в конечном счете определяет эффективность

низкотемпературного разделения воздуха.

Молекулы азота и кислорода

имеют разные размеры. Кинетический или критический диаметр молекулы азота

составляет 0,37-0,39, а кислорода 0,32 нм. Поэтому в однородно-пористом (так

называемом молекулярно-ситовом) адсорбенте с порами порядка 0,4 нм быстрее

адсорбируются молекулы кислорода, и воздух, приведенный в контакт с таким

адсорбентом, обогащается азотом. На этом свойстве основано разделение воздуха с

помощью углеродных молекулярных сит (УМС).

Рисунок 5 - Структура цеолитов

Молекулы азота в отличие от

молекул кислорода содержат π-электроны.

Следовательно, на периферии молекул азота сосредоточен больший отрицательный

заряд. Его характеристикой служит квадрупольный момент, который для азота

составляет 0,43·1015 Кл·м, а для кислорода 0,14·1015

Кл·м. Благодаря высокому квадрупольному моменту азот лучше, чем кислород

адсорбируется на адсорбентах, поверхность которых заряжена положительно или

имеет локальные положительные заряды. Такими адсорбентами являются цеолиты, и

воздух в контакте с ними обогащается кислородом. При нагреве они

дегидратируются, но не разрушаются: удаление воды приводит к образованию

объемной пористой структуры, которая образована «окнами» (каналами) и

«полостями» - пересечениями каналов. На поверхности цеолитов имеется

распределенный отрицательный заряд, источником которого служат атомы кислорода,

в большом количестве присутствующие в молекулах всех алюмосиликатов. Обменные

катионы нейтрализуют отрицательный заряд каркаса. Они образуют сильные

локальные центры положительного заряда и являются местом предпочтительной

сорбции молекул азота. Таким образом, адсорбционная способность цеолитов по

азоту, как правило существенно выше их адсорбционной способности по кислороду.

Содержание в цеолитах обменных

катионов или катионная плотность цеолитов, а значит и эффективность их

применения в процессе воздухоразделения определяются химическим составом и

кристаллографическим типом адсорбента.

Рисунок 6 - Изотермы адсорбции

азота(1) и кислорода (2) на цеолите CaA

Наилучшую информацию о

равновесной поглотительной способности того или иного типа сорбентов, дают

изотермы адсорбции. Они выражают зависимость величины адсорбции от парциального

давления адсорбируемого компонента. На рисунке 6 представленны изотермы

адсорбции азота и кислорода на цеолите CaA

при P<0,1 МПа.

Изотермы практически линейны, и

это является их преимуществом, т.к. линейность определяет одинаково легкое

протекание адсорбции и десорбции вещества, что является основным условием

проведения циклических процессов разделения.

Апроксимация изотерм приводит к

уравнению Фрейндлиха:

(5)

(5)

Где a

- величина адсорбции, нм3/г;

p

- равновесное давление, мм рт.ст.;

A

и m - параметры

уравнения, значения которых приведены в таблице 6

Таблица 6 - параметры уравнения

Фрейндлиха при температуре 25°С

|

Цеолит

|

Азот

|

Кислород

|

|

AN·102,

нсм3/г·мм рт.ст.

|

mN

|

AO·102,

нсм3/г·мм рт.ст.

|

mo

|

|

CaA-I

|

2,30

|

0,90

|

0,49

|

0,92

|

|

CaA-II

|

1,37

|

0,96

|

0,35

|

1,00

|

|

CaA-III

|

2,00

|

0,93

|

0,39

|

0,98

|

|

NaX-I

|

1,10

|

0,97

|

0,90

|

|

NaX-II

|

1,05

|

0,99

|

0,55

|

0,90

|

|

NaX-III

|

0,67

|

0,98

|

0,23

|

0,98

|

Из данной таблицы следует что

адсорбируемость азота значительно выше адсорбируемости кислорода (AN>

AO), а изотермы

практически линейны (mN

и mo

≈1).

Так же можно заметить, что воспроизводимость адсорбционных свойств даже

однотипных цеолитов является неудовлетворительной, даже для цеолитов,

приготовленных на одном предприятии по одной рецептуре.

Цеолиты имеют низкую

чувствительность адсорбционного разделения воздуха к изменениям температуры. Но

все же существует температурная область, в которой процессы разделения наиболее

оптимальны. Положительным моментом является то, что как раз в этой области

лежат температуры близкие к комнатным.

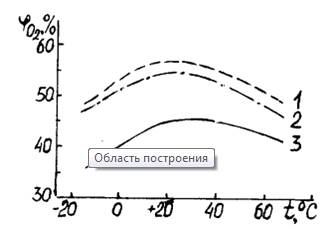

Рисунок 7 - Зависимость степени

извлечения кислорода от температуры адсорбции для цеолитов. 1 - NaA;2

- NaX;3 - CaA.

Алюмосиликатные кристаллы

цеолита имеют размер порядка 3-5 мкм и для практического использования

непригодны. Поэтому цеолитовый порошок (в том числе как правило с добавкой

связующего) формуют в гранулы сферической либо цилиндрической формы диаметром

0,5-5 мм (Рисунок 8,9). Решающую роль в процессах переноса начинает играть

диффузия в пористой структуре гранул. При этом эффективный коэффициент диффузии

азота из-за его лучшей адсорбируемости несколько ниже, чем для кислорода.

Рисунок 8 - Цеолит в

сферической форме

Рисунок 9 - Цеолит в

цилиндрической форме

С увеличением радиуса гранул

кинетический коэффициент резко убывает, и эффективность процесса снижается.

Практически это проявляется в том, что высокая концентрация кислорода в

продукте (более 90%), легко достигаемая при использовании микросферических

гранул (d < l

мм), с трудом обеспечивается при гранулах диаметром 2-3 мм и оказывается

полностью недостижимой, когда их диаметр превышает 3 мм. Увеличение диаметра

гранул от I до 3 мм, как следует из приведенных соотношений, уменьшает скорость

переноса примерно на порядок.

При осуществлении процесса

воздухоразделения необходимо учитывать наличие в воздухе аргона, воды, диоксида

углерода. Аргон адсорбируется и диффундирует в цеолитах так же, как кислород.

Это определяет такое же соотношение между кислородом и аргоном в обогащенном

газе, которое имеет место в исходном воздухе: кислород 20,95, аргон 0,93 об. %,

O2/Аr

= 22,53. В соответствии с этими цифрами в адсорбционном процессе разделения

воздуха на цеолитах невозможно получить газ, содержащий более 95,8% О2

(остальное - Аr). Практически

обогащенный поток содержит до 95-95,6% O2.

Вода как кристаллообразующий компонент

цеолита всегда предпочтительно адсорбируется на этом сорбенте, и

дегидратированный цеолит, находящийся в контакте с парами воды в течении

достаточно долгого времени, утрачивает свою способность поглощать другие

вещества. Однако в процессе разделения воздуха влияние воды сравнительно

невелико благодаря наличию в указанном процессе стадий противоточного сброса

давления и обратной продувки слоя адсорбента. Поглотительная способность

цеолитов по воде столь велика, что вся вода, поступающая в слой, поглощается в

сравнительно тонком лобовом слое адсорбента, протяженность которого составляет

примерно 0,1 м. В [9] показано, что даже слой цеолита, составленный из равных

частей дегидратированного и увлажненного адсорбента, способен осуществлять

разделение воздуха и постепенно приобретает эффективность полностью

дегидратированного адсорбента. Способность к самодегидратации утрачивается,

если доля увлажненного цеолита в первоначальной загрузке превышает 50%.

Диоксид углерода и ряд других

микрокомпонентов воздуха по адсорбируемости занимают промежуточное место между

водой и азотом и подобно воде удаляются в лобовом слое цеолита.

Таким образом, адсорбционный

процесс разделения воздуха на цеолитах основан на преимущественной адсорбции

азота, в результате которой газовая фаза обогащается кислородом. Этот, процесс

в основном предназначен для получения кислородобогащенного воздуха.

Получение азотобогащенного газа

или одновременное продуцирование кислорода и азота также возможно. Однако для

этого требуется выполнение большего числа технологических операций, и

использование более сложных установок.

2.5 Принципы организации

процессов воздухоразделения

В настоящее время наиболее

широко используются и разрабатываются два метода осуществления адсорбционных

процессов очистки, разделения и сепарации газов, называемые в зарубежной

литературе методами TSA и PSA.

Метод TSA (temperature swing

adsorption) - традиционный метод проведения адсорбционных процессов в циклах

адсорбции-десорбции при разных температурах, так что Та<Тд (температуры

адсорбции и десорбции, соответственно). Полный технологический цикл включает

стадии адсорбции, нагрева слоя адсорбента, стадию десорбции и стадию охлаждения

перед проведением следующего цикла. Необходимость периодического нагревания и

охлаждения слоя адсорбента осложняет использование этого метода и является его

главным недостатком. Стадия нагревания обычно весьма энергоемка, так как здесь

приходится прогревать не только адсорбент, но и весь адсорбер, а далее это

тепло необходимо отводить, тепловой КПД такой схемы довольно низок.

Температура нагрева при

регенерации Тд определяется адсорбентом и адсорбатом. Так, регенерация

цеолитов, используемых для глубокой осушки воздуха, проводится в токе сухого

воздуха при температуре 300…400 °С, при тех же температурах обычно регенерируют

осушители на основе Al2O3, регенерацию тонкопористых

силикагелей проводят при температуре 200…300 °С, крупнопористых - при 150…200

°С. Активные угли обычно регенерируют острым паром при 200…400 °С с последующей

отдувкой влаги при 150…200 °С и т.д. Процессы адсорбционной очистки могут

проводиться в одно-, двух- или многоадсорберном вариантах. Одноадсорберный

вариант обеспечивает периодическую очистку с проведением длительной (десятки

часов) стадии адсорбции и более кратковременным проведением всех остальных

стадий. Полную непрерывность процессов очистки из-за многостадийности часто

реализуют в многоадсорберном варианте, включающем четыре - шесть и более

адсорберов, в которых последовательно осуществляются все стадии.

В основе безнагревных

адсорбционных процессов очистки и разделения газов, лежит схема, предложенная в

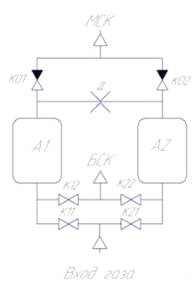

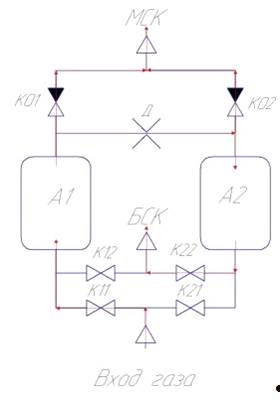

1960 г. американским изобретателем Скарстромом. На рисунке 10 представлена

схема и циклограмма работы установки Скарстрома. Принцип действия подобной

установки применительно к процессу разделения газовой смеси заключается в

следующем.

Рисунок 10 - Схема установки по

Скарстрому.

Исходная газовая смесь в сжатом

виде вводится в коллектор с помощью клапанов К11, К21. В момент времени когда

открыты клапана К11, К22, клапана К12, К21 закрыты. Исходная смесь через клапан

К11 поступает в адсорбер А1, заполненный адсорбентом, который селективно

поглощает один из компонентов исходной газовой смеси. Через обратный клапан КО1

выходит смесь которая концентрирована менее сорбирующим компонентом (МСК).

Часть смеси насыщенной МСК дросселируется до атмосферного давления в дросселе Д

и противоточно выводится в дасорбер А2.

Взаимодействие смеси МСК с

адсорбентом, насыщенным более сорбирующим компонентом (БСК) в течении

предшествующей стадии адсорбции, приводит к десорбции БСК и регенерации

адсорббента. Через клапан К22 сбрасывается смесь БСК. Переключение клапанов

осуществляется через равные промежутки времени.

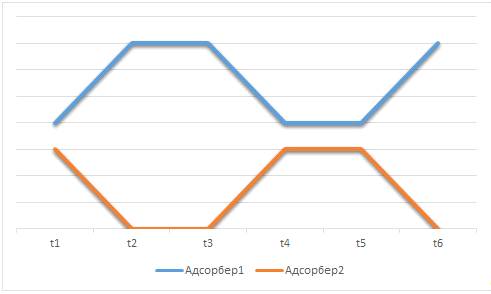

Как следует из рисунка 11,

процесс разделения газовой смеси адсорбционным методом включает четыре стадии:

продуцирование газовой смеси насыщенной МСК; противоточная регенерация

адсорбента; сброс давления после продуцирования; набор давления после

регенерации.

Рисунок 11 - Цикл работы

установки по Скарстрому.

Отметим, что при 20 °С кислород

и азот очень слабо адсорбируются даже на микропористых адсорбентах и до

недавнего времени считались в таких условиях «несорбирующимися». Разница в

адсорбируемости азота и кислорода в этом случае объясняется тем, что кроме

обычного дисперсионного взаимодействия при адсорбции азота проявляется

дополнительный вклад взаимодействия квадруполя азота с катионами решетки

цеолита. При адсорбции воздуха на микропористых углеродных системах наблюдается

обратная картина - при малом времени контакта кислород адсорбируется лучше, чем

азот. Это объясняется чисто кинетическим эффектом, связанным с тем, что

вандерваальсовские размеры молекулы кислорода (0,39…0,28 нм) немного меньше,

чем молекулы азота (0,41…0,30 нм).

Рисунок 12 - Циклограмма

процесса разделения по Скарстрому

Существует различное множество

процессов и установок по разделению, и зачастую они являются сложными и

запутанными. Поэтому в дальнейшем рассмотрение подобного рода схем будем вести

с помощью циклограмм процесса. Пример циклограммы процесса разделения по

Скарстрому представлен на рисунке 12.

Циклограмма отвечает процессу

Скарстрома и содержит условные кривые изменения давления во времени в каждом из

двух адсорберов установки. Временная шкала ограничена двумя фазами, так как

после второй фазы пульсации давления повторяются.

Пусть для определенности

адсорберы заполнены цеолитом определенной марки. Воздух при повышенном давлении

(3…8 атм) подается в левый адсорбер, работающий в показанном на схеме положении

в режиме адсорбции. Происходит преимущественная адсорбция азота, и выходящий из

слоя поток обогащается кислородом (до 50…70 % и более). Часть обогащенного

кислородом воздуха пропускается через дроссель Д, где давление снижается до -1

атм и используется для регенерации правого адсорбера. Регенерация проводится

при давлении Рл < Ра противотоком без дополнительного подвода тепла.

Выделяющийся десорбат, обогащенный азотом, в такой схеме обычно не

используется. Переключение адсорберов с помощью автоматического клапана

переводит правый адсорбер в режим десорбции и левый - адсорбции.

Главное преимущество процессов

PSA (КБА) перед TSA - в устранении стадий нагрева и охлаждения адсорбера,

требующих больших затрат времени и энергии. Стадии повышения и снижения

давления в адсорбере осуществляются быстро, что позволяет резко сократить

суммарную продолжительность цикла.

Количество адсорбента в

адсорбере m, которое необходимо для обеспечения производительности W (кг/мин)

по поглощаемому компоненту, в первом приближении связано с динамической

активностью an

(кг/кг адсорбента) и продолжительностью стадии адсорбции τa

соотношением m = W·τa/aд,

и малые (порядка минут) значения τa

позволяют обеспечить высокую производительность даже при очень малых величинах

динамической активности an.

Поэтому другая важнейшая

отличительная особенность КБА - малая продолжительность цикла, которая

лимитируется временем срабатывания клапанов и установления давления в

адсорбере. В типовых ситуациях продолжительность полного цикла - несколько

минут. Именно поэтому в русскоязычной литературе PSA называют КБА -

короткоцикловая безнагревная адсорбция.

Все стадии процесса, а именно,

набор давления, продуцирование газа, сброс давления и регенерация сорбента

имеют сопоставимую временную протяженность. Различие в количестве значимых

стадий в процессах очистки и разделения обусловлено разной протяженностью. В

грубом приближении интенсивность адсорбционного процесса можно принять равной

отношению:

(6)

(6)

Где  -

коэффициент адсорбции;

-

коэффициент адсорбции;  - начальная

концентрация адсорбирующего вещества в потоке;

- начальная

концентрация адсорбирующего вещества в потоке;  -

равновесная с ней величина адсорбции.

-

равновесная с ней величина адсорбции.

В процессах очистки  .

Это значит, что в течение стадии продуцирования в адсорбенте емкостью 1 м3

можно очистить примерно 104 м3 газа. Естественно,

что подъем давления в аппарате, на который расходуется сотая - тысячная часть

газа, и сброс давления происходит быстр, а их длительности оказывается

пренебрежимо малыми по сравнению с продолжительностью основных стадий.

.

Это значит, что в течение стадии продуцирования в адсорбенте емкостью 1 м3

можно очистить примерно 104 м3 газа. Естественно,

что подъем давления в аппарате, на который расходуется сотая - тысячная часть

газа, и сброс давления происходит быстр, а их длительности оказывается

пренебрежимо малыми по сравнению с продолжительностью основных стадий.

Однако в процессах разделения

порядок этих значений совершенно другой. Для азота например  ,

при этом 1 м3 адсорбента за стадию продуцирования поглощает не более

10 м3 и вырабатывает не более 2,5 м3 кислорода. Объем

газа требующегося на набор давления в аппарате, достигает и даже превосходит

объем выводимого продукта. Продолжительность и масштаб стадий становятся

соизмеримыми с основными.

,

при этом 1 м3 адсорбента за стадию продуцирования поглощает не более

10 м3 и вырабатывает не более 2,5 м3 кислорода. Объем

газа требующегося на набор давления в аппарате, достигает и даже превосходит

объем выводимого продукта. Продолжительность и масштаб стадий становятся

соизмеримыми с основными.

Рассмотрим приемы проведения

каждой из четырех стадии безнагревных процессов. Стадия продуцирования как

функционально основная характеризуется наименьшим числом вариантов: она может

протекать при повышенном давлении (напорный вариант) или при атмосферном

(безнапорный вариант). Выбор варианта определяется давлением в системе

потребления газа, и в напорном варианте оно обычно составляет 0,2-2 МПа.

Давление на стадии продуцирования

обусловливает давление на стадии регенерации. В напорном варианте это, как

правило, атмосферное давление, в безнапорном - вакуум. Вакуум на стадии

регенерации иногда применяют и в установках, работающих по напорной схеме.

Для получения чистой фракции

хуже сорбирующегося компонента при регенерации используют флегмовое «орошение»

адсорбента - обратную продувку слоя частью продуктового газа. Без обратной

продувки функционируют некоторые установки разделения, и в них остаточное

содержание примесей в продуктовом потоке определяется остаточным давлением в

адсорбере в конце стадии регенерации.

Сочетание описанных выше

условий и приемов проведения основных стадий дает семь классов безнагревных

процессов, области применения которых указаны ниже:

Таблица 7 - Типы процессов КБА

|

Тип

|

Давление продуцирования

|

Давление регенерации

|

Наличие продувки

|

|

I

|

Избыточное

|

Атмосферное

|

Да

|

|

II

|

Избыточное

|

Вакуум

|

Нет

|

|

III

|

Избыточное

|

Вакуум

|

Да

|

|

IV

|

Избыточное

|

Атмосферное

|

Нет

|

|

V

|

Атмосферное

|

Атмосферное

|

Да

|

|

VI

|

Атмосферное

|

Вакуум

|

Да

|

|

VII

|

Атмосферное

|

Вакуум

|

Нет

|

Как следует из анализа,

наиболее популярными являются установки напорного типа с атмосферным давлением

регенерации (тип I). Данный тип установок применяется для обеспечения тонкой

очистки газов, а также для разделения газовых смесей с высокой частотой

целевого компонента. Избыточное давление продуцирования в установках данного

типа не требует применения дополнительных устройств для подачи газовой смеси

потребителю.

Характер протекания переходных

процессов играет огромную роль в процессах разделения. Стадии сброса и подъема

давления могут осуществляться различными способами.

Прямоточный набор давления

осуществляется путем подачи в адсорбер исходной смеси. Противоточный подъем

давления реализуется подачей в адсорбер продукционной смеси. В случае прямо

противоточного подъема вначале давление повышают до некоторого значения

продукционной смесью, а затем подачей исходной смеси давление доводят до

верхнего значения.

Количество смеси которую

необходимо получить на выходе из установки, определяется количеством адсорберов

входящих в ее состав. Так для получения кислорода чистотой 50-90% необходимо

использовать два или три адсорбера, а для извлечения водорода чистотой 70%

потребуется от семи до десяти адсорберов.

.6 Типы исполнения газоразделительных

установок

В промышленности заметны

тенденции при проектировке газоразделительных установок: снижение габаритных

размеров при сохранении производительности, как правило, вызывает рост

себестоимости; увеличение производительности при сохранении габаритных размеров

вызывает уменьшение концентрации целевого продукта и снижение себестоимости.На

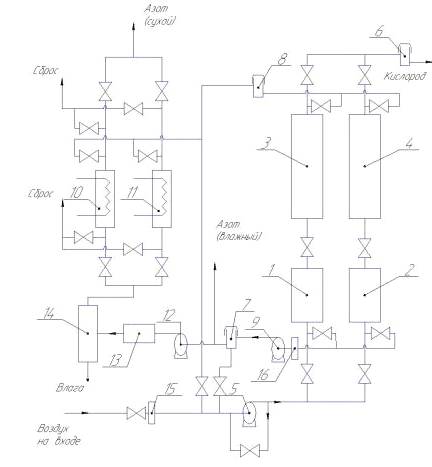

рисунке 13 представлена принципиальная технологическая схема установки для

одновременного получения азота и кислорода из воздушной смеси. Основными

конструкционными элементами являются две пары адсорберов, каждая из которых

включает вспомогательный адсорбер для осушки и очистки воздуха от СО2 (1, 2) и

основной воздухоразделительный адсорбер (3, 4). Оба адсорбера заполнены

цеолитом (NaM, NaX).

На этапе адсорбции воздух,

подаваемый воздуходувкой 5 при давлении 0,1…0,12 МПа, последовательно проходит

через оба адсорбера, обогащается кислородом и поступает в газгольдер 6. Данная

операция продолжается до тех пор, пока концентрация азота в продукционном газе

не достигнет максимального уровня. После этого отработавшие адсорберы

прямотоком продувают азотом, подаваемым при том же давлении, что и исходный

воздух из газгольдера 7 воздуходувкой 5.

Рисунок 13 - Принципиальная

технологическая схема воздухоразделительной установки КБА: 1, 2 - адсорберы для

осушки и очистки воздуха от СО2; 3, 4 - воздухоразделительные адсорберы; 5 -

воздуходувка; 6, 7, 8 - газгольдеры; 9 - вакуум - насос; 10, 11 - адсорберы для

осушки продукционного азота; 12 - компрессор; 13 - теплообменник; 14 -

сепаратор; 15,16 - фильтры

Образующийся при этом

продувочный газ близкий по своему составу к исходному воздуху через газгольдер

8 отводится в линию всасывания воздуходувки 5. По окончании стадии продувки

рассматриваемые адсорберы вакуумируются с помощью насоса 9, а получаемый при

этом продукционный азот собирается в газгольдере 7. Вакуумирование

осуществляется в два этапа: на первом этапе одновременно вакуумируются до

достижения заданного значения остаточного давления оба адсорбера, а на втором -

только вспомогательный адсорбер с целью более полного выделения из него

адсорбированной влаги. В то время как вспомогательный адсорбер подвергается

дополнительному вакуумированию, в основном воздухоразделительном адсорбере производится

набор давления за счет подачи в него части продукционного кислорода из

газгольдера 6. Далее данная операция распространяется и на вспомогательный

адсорбер. По завершению набора давления в адсорберах они готовы к проведению

нового адсорбционного цикла, общая продолжительность которого составляет 280 с.

В данном процессе продуцируется кислород с концентрацией 80…95 % и азот с

концентрацией 96…99 %.

Кислород практически не

содержит примесей воды и СО2, концентрация которых в азоте может достигать 3,5

% и 0,05 % соответственно. Азот подвергается дополнительной осушке в специально

предназначенном для этого осушительном блоке, в состав которого входят два

термически регенерируемых адсорбера 10, 11. Азот подается на осушку из

газгольдера 7 при давлении 0,5…1 МПа с помощью компрессора 12.

При максимальных значениях

концентрации продукционных компонентов (кислород 95 %, азот 99,9 %) степень их

извлечения из воздуха в рассматриваемом процессе составляет не менее 50 %. Для

наиболее низких концентраций степень извлечения этих компонентов выше.

Аналогичный характер носит также зависимость между концентрациями кислорода и

азота и производительностью установки. При уменьшении концентрации кислорода с

90 до 80 % его расход возрастает на 25 %. При отсутствии потребления азота

установка может работать в режиме продуцирования кислорода. В этом случае

технологический процесс упрощается.

Данная установка относится к

безнапорно-вакуумному типу. Также имеются установки для одновременного

получения азота и кислорода, работающие по напорно-вакуумной схеме. Кроме того

она является достаточно сложной по исполнению. Существуют установки имеющие

более простую конструкцию, и характерным примером может служит кислородный

концентратор с описанной ниже конструкцией (Рисунок 14).

Рисунок 14 - Одноадсорберный

концентратор кислорода: 1 - угольный фильтр; 2 - газовый насос; 3 -

механический фильтр; 4 - глушитель шума; 5 - газораспределительное устройство;

6 - адсорбер; 7 - блок управления; 8 - обратный клапан; 9 - дроссель; 10 -

клапан; 11 - ресивер; 12 - датчик давления; 13 - регулятор давления; 14 -

ротаметр; 15 - бактерицидный фильтр

Принцип действия установки

следующий: атмосферный воздух через механический фильтр 3,глушитель шума 4 и

газораспределительное устройство 5, находящееся в положении I (сплошная линия),

поступает на всасывающий патрубок газового насоса 2. С выходного патрубка через

угольный фильтр 1, для удаления из потока примеси масла, воздух вновь проходит

через газораспределительное устройство 5 и под давлением подается в заполненный

цеолитом адсорбер 6. Из адсорбера кислородообогащенный поток через обратный

клапан 8 поступает далее в ресивер 11, из которого через регулятор давления 13,

ротаметр 14 и фильтр 15 кислород отводится потребителю. Цикличность

адсорбционного процесса осуществляется путем эффективного регулирования

давления в ресивере 11. На стадии продуцирования, когда кислородообогащенный

воздух по описанному выше контуру поступает в ресивер 11, давление в нем

медленно растет. При увеличении давления в ресивере до заданного значения (P =

0,2 МПа) газораспределительное устройство 5 посредством блока управления 7,

связанного с датчиком давления 12, переходит в положение II (пунктирная линия).

При этом в процессе работы насоса 2 производится откачка адсорбера 6 с выводом

газов регенерации в атмосферу последовательно через глушитель шума 4 и фильтр

3. Одновременно содержащийся в ресивере 11 кислородообогащенный воздух

отводится потребителю, и давление в нем понижается. При уменьшений давления до

0,14 МПа посредством устройства 7 открывается клапан 10 и кислородообогащенный

газ из ресивера 11 в количестве, определяемом диафрагмой 9, поступает в

адсорбер 6 для продувки, которая является заключительной стадией

регенерационного процесса. По завершению указанной стадии клапан 10

закрывается, газораспределительное устройство 5 переходит в положение I, и

адсорбер 6 начинает работать в режиме продуцирования кислородобогащенного

воздуха.

Несмотря на все многообразие

существующих схемотехнических решений организации процессов адсорбционного

разделения газовых смесей, основным этапом в процессе разработки установок КБА

является физическое моделирование. Изменение давления, температуры и других

параметров оказывает непосредственное влияние на качественные показатели

процесса. Полноценный учет перечисленных факторов в условиях физического

моделирования приводит к значительным затратам финансов, времени и трудовых

ресурсов. На практике приходится искать компромисс между себестоимостью

производимой установки и ее уровнем ее эффективности.

Актуальной задачей является

включение в процесс разработки этапа математического моделирования на основе

теории адсорбционных и гидромеханических процессов. Наличие адекватной

математической модели в широком спектре управляющих и возмущающих воздействий

позволит: искать новые пути повышения эффективности установок КБА, сократить

время научно-исследовательских и пусконаладочных работ, а также подойти к

формированию методики расчета процессов разделения газовых смесей в условиях

короткоцикловой безнагревной адсорбции.

Необходимость и важность

управления процессами, протекающими в установках КБА, очевидна. Обеспечение

заданных качественных показателей работы установки КБА в широком диапазоне

возмущающих воздействий, как зачастую требует практика, невозможно без

разработки высокоэффективных систем управления. Кроме того, выбор закона

управления и технических средств автоматизации определяет устойчивость

показателей эффективности работы установки в течении длительного периода

функционирования газоразделительной установки.

3. Экспериментальные

исследования эффективности выделения кислорода на фильтрах типа NaX

В настоящем разделе приводятся

результаты проведения экспериментальных исследований по выделению кислорода из

воздуха при низких давлениях.

Испытания проводились на

экспериментальном стенде 2013-СКБА (стенд кислородный безнагревно адсорберный).

Конечной целью работ, составной частью которых являлось настоящее исследование,

являлось определение эффективности получения кислорода безнагревным методом

Целью настоящих работ являлось:

определение

эффективности получения кислорода безнагревным методом.

построение графических

зависимостей эффективности получения кислорода при различных условиях

разработка общих

рекомендаций по применению адсорберов типа NaX

в кислородных концентраторах и аналогичных установках

Для достижения поставленных

целей были сформированы и решены следующие задачи:

создание стенда

2013-СКБА

разработка программы и

методики проведения экспериментальных исследований;

изготовление узлов и

деталей стенда, приобретение комплектующих изделий (компрессор, шланги,

вентиля, датчик кислорода, фильтр, адсорбер)

изготовление и монтаж

экспериментальных участков

монтаж контуров и

систем стенда;

проведение пуско-наладочных

работ;

проведение

экспериментов в объеме программы исследований и в соответствии с методикой их

проведения;

разработка

рекомендаций по созданию и усовершенствованию конструкций кислородных

концентраторов;

В рамках данных исследований

были разработаны и изготовлены два фильтрующих блока одинакового объема, для

выявления зависимости содержания кислорода в смеси при различных объемах

адсорбера.

Особое внимание при

изготовлении установки уделялось герметичности всех стыковых соединений и швов.

В качестве адсорбера был выбран

цеолит типа NaX шарикового

типа. Однако, в рамках ограниченного финансирования, отсутствия возможности

закупки цеолита данного типа, было принято решение об использовании цеолита в

гранулах.

.1 Описание экспериментального

стенда

Экспериментальный стенд

2013-СКБА предназначен для проведения экспериментальных исследований по

получению кислорода безнагревным методом на цеолитах различных марок.

Схема экспериментального стенда

представлена на рисунке 15.

Рисунок 15 - Экспериментальный

стенд 2013-СКБА: 1 - компрессор; 2 - фильтрующий модуль; 3 - манометр; - датчик

кислорода; В1-В5 - вентиля

В качестве устройства для

нагнетания исходной смеси был выбран автомобильный поршневой компрессор со встроенным

манометром для индикации входного давления. Габариты ДxШxВ:

230х180х100 мм; вес 2,2 кг; длинна провода 3 м, длинна шланга 0,65 м.

Максимальное давление накачки 0,5 МПа, заявленная производительность 5 л/мин.

Питается компрессор от сети

постоянного тока напряжением 12 вольт поэтому подключение его напрямую в сеть

переменного тока недопустимо. Использование маломощных источников питания так

же не подходит для работы, поскольку компрессор является устройством с высоким

потреблением тока, и в зависимости от модели компрессора потребляемый ток может

возрастать до 10 А. Поэтому источником питания для стенда выступает зарядное

устройство для аккумуляторных батарей РАССВЕТ-2. Компрессор подключенный к

источнику питания изображен на рисунке 16.

Рисунок 16 - Компрессор и

источник питания в сборе

Конструктивно зарядное

устройство (ЗУ) изготовлено в виде отдельного блока, закрытого корпусом от

непогоды и влаги. На основании корпуса крепятся силовой трансформатор, мощные

управляющие тиристоры на радиаторах, плата стабилизации тока заряда и

управления тиристорами, клеммы для подсоединения заряжаемого аккумулятора

проводами, сечением не менее 2,5 мм2("+" на корпусе) и выключатель

питания. Плата управления и стабилизации установлена на передней панели корпуса

таким образом, чтобы кнопки переключателей режима заряда - "Ручной -

автоматический" и включения заряда попадали в специально прорезанный паз и

легко переключались. Так же на переднюю панель выведены ручной регулятор тока

заряда. В качестве силового трансформатора может быть применен любой мощностью

180-250 Вт, выдающий переменное напряжение ~16...22 В и рассчитанный на ток

6...10 А.

В качестве вентилей

используются латунные шаровые краны шаровые краны G1/2(рисунок

17), способные работать при условном давлении до 1,6 МПа, в таких рабочих

средах как газ, пар, самосмазывающиеся жидкости. Во внутренней полости корпуса,

между фторопластовыми седлами, установлена шаровая заслонка и сжата муфтой до

обеспечения герметичности крана.

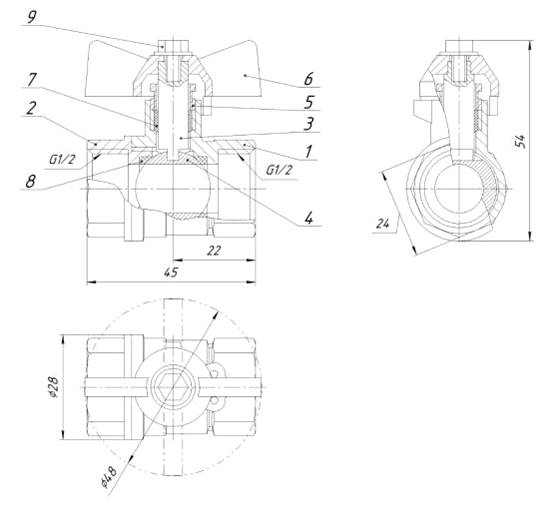

Рисунок 17 - Кран шаровый

латунный: 1 - корпус; 2 -втулка; 3 - шпиндель, 4 - затвор; 5 - втулка нажимная;

6 - ручка; 7,8- кольца уплотнительные; 9 - винт М4х8

Положение заслонки может быть

«открыто» или «закрыто» и изменяется при вращении ее рукояткой. Для закрытия

крана латунного шарового необходимо осуществить поворот рукоятки по

часовой стрелке до упора, а для открытия - против часовой стрелки до упора.

Полному открытию крана соответствует совпадение большой оси рукоятки с осью

трубопровода. Вентиль В1 служит для регулировки входного давления путем

дросселирования до нужного значения. В3 - осовной вентиль для обеспечения

работы стенда в режиме адсорбции. В5 - обеспечивает взаимодействие обогащённой

смеси с датчиком кислорода. В2 и В4 используются для сброса давления, обратной

продувки и регенерации слоев адсорбента. В качестве узла обеспечивающего

разделение газовой смеси выступает адсорбер. Корпус адсорбера выполнен из

полипропилена и способен работать при температурах до +95°С. Внешний вид

адсорбера совмещенный с частью разреза изображены на рисунке 18.

Рисунок 18 - Чертеж адсорбера 1

- штуцер входной; 2 - штуцер выходной; 3 - корпус; 4 прокладка резиновая; 5 -

гайка с шайбой; 6 - грубый фильтр; 7 - крышка

Рисунок 19 - Адсорбер

Входной и выходной штуцера с

внешним диаметром 14мм, и внутренним диаметром 11мм посредством резьбового

соединения монтируются в крышку. Для обеспечения прочности соединения штуцер

закрепляется гайкой с шайбой. Места соединения дополнительно промазываются

силиконовым герметиком для исключения утечек. Прочность крепления и

герметичность соединения штуцеров и подводных шлангов обеспечивается хомутами.

Рисунок 20 - Адсорбер в

разобранном виде

Во внутреннюю полость крышки

устанавливается грубый нейлоновый фильтр предотвращающий попадание крошки

цеолита в узлы магистрали. Прочность обеспечивается клеевым соединением с

помощью термоклея. Герметичность соединения крышки с корпусом гарантируется

резиновой прокладкой.

Внутренняя полость адсорбера

заполняется цеолитом необходимой марки и фракции, далее закрывается верхней

крышкой и дополнительно закрепляется стяжкой. Способность такого фильтра

обеспечивать нужную герметизацию при давлениях до 0,5 МПа экспериментально

доказана в рамках данной работы

Чистота получившейся выходной

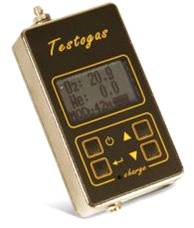

смеси регистрируется с помощью газоанализатора testogas,

который предназначен для автоматической индикации содержания кислорода в

исследуемой газовой смеси. Внешний вид анализатора представлен на рисунке 21.

Рисунок 21 - газоанализатор testogas

В газоанализаторе применяется

электрохимический датчик кислорода, выходной сигнал которого пропорционален

содержанию кислорода в воздушной среде. Используемый микроконтроллер