Разработка проекта технических условий на катализатор на сонове высоко кремнеземного цеолита

Министерство образования и науки

Российской Федерации

Государственное образовательное

учреждение высшего профессионального образования

«Московский государственный

университет тонких химических технологий имени М.В. Ломоносова»

Кафедра стандартизации и менеджмента

качества

Квалификационная работа бакалавра

РАЗРАБОТКА ПРОЕКТА ТЕХНИЧЕСКИХ

УСЛОВИЙ НА КАТАЛИЗАТОР НА ОСНОВЕ ВЫСОКОКРЕМНЕЗЕМНОГО ЦЕОЛИТА

.62 «Метрология, стандартизация и

сертификация»

Зав.

кафедрой СиМК к.х.н., доцент Хомутова Е. Г.

Руководитель

от каф. СиМК к.х.н., доцент Останина О.И.

Научный консультант Илолов А.М.

Дипломант

гр. 2С-31 Бедулев Е.А.

Москва 2014

Содержание:

1 Литературный обзор

.1 Обзор законодательной и

нормативной литературы

.1.1 Федеральный закон «О

техническом регулировании»

.1.2 Технический регламент

таможенного союза «О требованиях к автомобильному и авиационному бензину,

дизельному и судовому топливу, топливу для реактивных двигателей и мазуту»

.1.2 ГОСТ Р 51105-97.

«Топлива для двигателей внутреннего сгорания. Неэтилированный бензин.

Технические условия»

.1.3 ГОСТ Р ИСО 5725.1-5725.6

«Точность (правильность и прецизионность) методов и результатов измерений»

.1.4 РМГ 61-2010 «Показатели

точности, правильности, прецизионности методик количественного химического анализа»

.1.5 ГОСТ 2.114 - 95 «ЕСКД.

Технические условия»

.2 Обзор научно-технической

литературы

.2.1 Биотопливо, виды и

источники

.2.2 Одностадийный синтез

углеводородов из этанола

.2.3 Общие закономерности

процесса конверсии этанола в жидкие углеводороды

Экспериментальная часть

.1 Используемое оборудование

и реактивы

.2 Приготовление растворов

.3 Требования к сырью

.4 Методики эксперимента

.4.1 Методика приготовления

катализаторов

.4.2 Метод оценки

каталитической активности катализаторов

.4.3 Методы контроля качества

катализаторов

.5 Результаты и их обсуждение

.6 Исследование

метрологических характеристик методик контроля цеолитсодержащих катализаторов.

Разработка проекта

технических условий на катализатор на основе на основе высококремнеземного

цеолита

.1 Обоснование проекта

технических условий

.2 Проект технических условий

на катализатор на основе высококремнеземного цеолита.

Выводы

Список литературы

Приложения

Введение

Основным понятием стандартизации является понятие качества. Качество -

это степень соответствия присущих характеристик требованиям, закрепленным в

нормативных документах (ГОСТ) или в технической документации, например, в

технических условиях (ТУ). Продукция, соответствующая требованиям нормативных и

технических документов, вызывает доверие у покупателей, является более

конкурентоспособной. В связи с этим, производители, заинтересованные в

продвижении своего товара на рынке, должны производить продукцию в соответствии

с требованиями нормативных документов или разрабатывать на свой товар технические

документы - ТУ.

В области экологического катализа вопрос качества стоит наиболее остро.

Увеличение цен на нефть, в связи с истощением ее мировых природных ресурсов, а

также ужесточение экологических требований к топливам диктует необходимость

поиска альтернативных источников сырья для их производства. Использование угля

и природного газа в качестве возможных не возобновляемых источников получения

синтетического моторного топлива, приводит к выбросам диоксида углерода и

токсичных газов атмосферу. Применение наиболее перспективного источника,

отвечающего современным экологическим требованиям к топливному и химическому

сырью, которым является биоэтанол из биомассы, затруднено в связи с

необходимостью изменения конструкции двигателей и ограниченностью использования

его в холодных регионах. Поэтому стратегическим направлением исследования

является создание технологических основ каталитической конверсии биоэтанола для

получения олефинов, ароматических углеводородов и углеводородов бензинового

ряда. Для получения наиболее приемлемых характеристик продуктов конверсии

разрабатываются различные каталитические системы, обладающие своими

преимуществами и недостатками. Одной из самых перспективных систем является

цеолитсодержащие катализаторы на носителе оксиде алюминия, однако требования к

их характеристикам до сих пор не закреплены документально.

В связи с этим, цель данной работы - разработка проекта технических

условий на цеолитсодержащие катализаторы на носителе оксиде алюминия.

Для достижения цели были поставлены следующие задачи:

– рассмотреть нормативные и законодательные документы в области

разработки ТУ и методов контроля качества катализаторов;

– ознакомиться с научно-технической литературой по экологическому

катализу;

– подобрать оптимальный силикатный модуль в катализаторе;

– определить основные характеристики катализатора и требования к

ним;

– провести метрологическую оценку результатов измерений;

– обосновать разделы технических условий;

– подготовить и оформить проект технических условий

проект технический

катализатор

1

Литературный обзор

.1 Обзор

законодательной и нормативной литературы

1.1.1

Федеральный закон «О техническом регулировании»

В настоящий момент основополагающим законом, регламентирующим

деятельность по стандартизации, является Федеральный закон «О техническом

регулировании» от 27 декабря 2002 г. (с изменениями от 28 декабря 2013 г.).

Данный закон предполагает четкое разграничение отношений, возникающих при:

· разработке, принятии, применении и исполнении обязательных требований к

продукции, в том числе зданиям и сооружениям (далее - продукция), или к

продукции и связанным с требованиями к продукции процессам проектирования

(включая изыскания), производства, строительства, монтажа, наладки,

эксплуатации, хранения, перевозки, реализации и утилизации (в ред. Федеральных

законов от 01.05.2007 N 65-ФЗ, от 21.07.2011 N 255-ФЗ);

· разработке, принятии, применении и исполнении на добровольной

основе требований к продукции, процессам проектирования (включая изыскания),

производства, строительства, монтажа, наладки, эксплуатации, хранения,

перевозки, реализации и утилизации, выполнению работ или оказанию услуг (в ред.

Федерального закона от 01.05.2007 N 65-ФЗ);

· оценке

соответствия [1].

Настоящий Федеральный закон также определяет права и обязанности

участников регулируемых настоящим Федеральным законом отношений.

Закон «О техническом регулировании» отменяет обязательность выполнения

требований стандартов и вводит четкое разделение требований: в стандарты

относят добровольные требования, а обязательные требования перенесены в

технические регламенты. Таким образом:

Стандарт - документ, в котором в целях добровольного многократного

использования устанавливаются характеристики продукции, правила осуществления и

характеристики процессов проектирования (включая изыскания), производства,

строительства, монтажа, наладки, эксплуатации, хранения, перевозки, реализации

и утилизации, выполнения работ или оказания услуг. Стандарт также может

содержать правила и методы исследований (испытаний) и измерений, правила отбора

образцов, требования к терминологии, символике, упаковке, маркировке или

этикеткам и правилам их нанесения;

Технический регламент - документ, который принят международным договором

Российской Федерации, подлежащим ратификации в порядке, установленном

законодательством Российской Федерации, или в соответствии с международным

договором Российской Федерации, ратифицированным в порядке, установленном

законодательством Российской Федерации, или федеральным законом, или указом

Президента Российской Федерации, или постановлением Правительства Российской

Федерации, или нормативным правовым актом федерального органа исполнительной

власти по техническому регулированию и устанавливает обязательные для

применения и исполнения требования к объектам технического регулирования

(продукции или к продукции и связанным с требованиями к продукции процессам

проектирования (включая изыскания), производства, строительства, монтажа,

наладки, эксплуатации, хранения, перевозки, реализации и утилизации).

Стандартизация законом «О техническом регулировании» определяется как

деятельность по установлению правил и характеристик в целях их добровольного

многократного использования, направленная на достижение упорядоченности в

сферах производства и обращения продукции и повышение конкурентоспособности

продукции, работ или услуг.

Закон «О техническом регулировании» устанавливает цели, принципы

стандартизации, а также документы в области стандартизации и правила их

разработки.

Целями стандартизации являются:

– повышение уровня безопасности жизни и здоровья граждан, имущества

физических и юридических лиц, государственного и муниципального имущества,

объектов с учетом риска возникновения чрезвычайных ситуаций природного и

техногенного характера, повышение уровня экологической безопасности, безопасности

жизни и здоровья животных и растений;

– обеспечение конкурентоспособности и качества продукции (работ,

услуг), единства измерений, рационального использования ресурсов,

взаимозаменяемости технических средств, технической и информационной совместимости,

сопоставимости результатов исследований и измерений, технических и

экономико-статистических данных, проведения анализа характеристик продукции

(работ, услуг), исполнения государственных заказов, добровольного подтверждения

соответствия продукции (работ, услуг);

– содействие соблюдению требований технических регламентов;

– создание систем классификации и кодирования технико-экономической

и социальной информации, систем каталогизации продукции (работ, услуг), систем

обеспечения качества продукции (работ, услуг), систем поиска и передачи данных,

содействие проведению работ по унификации.

Принципы стандартизации:

– добровольное применение стандартов;

– максимальный учет при разработке стандартов законных интересов

заинтересованных лиц;

– применение международного стандарта как основы разработки

национального стандарта;

– недопустимость создания препятствий производству и обращению

продукции, выполнению работ и оказанию услуг в большей степени, чем это

минимально необходимо для выполнения целей стандартизации;

– недопустимость установления таких стандартов, которые

противоречат техническим регламентам;

– обеспечение условий для единообразного применения стандартов.

Документы в области стандартизации:

– национальные стандарты;

– правила стандартизации, нормы и рекомендации в области

стандартизации;

– применяемые в установленном порядке классификации, общероссийские

классификаторы технико-экономической и социальной информации;

– стандарты организаций;

– своды правил;

– международные стандарты, региональные стандарты, региональные

своды правил, стандарты иностранных государств и своды правил иностранных

государств, зарегистрированные в Федеральном информационном фонде технических

регламентов и стандартов;

– надлежащим образом заверенные переводы на русский язык

международных стандартов, региональных стандартов, региональных сводов правил,

стандартов иностранных государств и сводов правил иностранных государств,

принятые на учет национальным органом Российской Федерации по стандартизации;

– предварительные национальные стандарты.

1.1.2

Технический регламент таможенного союза «О требованиях к автомобильному и

авиационному бензину, дизельному и судовому топливу, топливу для реактивных

двигателей и мазуту»

Технический регламент таможенного союза «О требованиях к автомобильному и

авиационному бензину, дизельному и судовому топливу, топливу для реактивных

двигателей и мазуту» утвержден Решением Комиссии Таможенного союза от 18

октября 2011г. № 826.

Настоящий регламент устанавливает требования к топливу в целях обеспечения

защиты жизни и здоровья человека, имущества, охраны окружающей среды,

предупреждения действий, вводящих в заблуждение потребителей относительно его

назначения, безопасности и энергетической эффективности.

Объектами технического регулирования являются автомобильные бензины,

дизельные топлива, мазуты, топлива для реактивных двигателей, авиационные

бензины и судовые топлива территории Российской Федерации.

Согласно данному регламенту характеристики автомобильного топлива в

России должны соответствовать нормам в зависимости от экологического класса

требования представленны в табл.1.

Таблица 1

|

Характеристики

автомобильного бензина

|

Единица измерения

|

Нормы в отношении

экологического класса

|

|

|

К2

|

К3

|

К4

|

К5

|

|

Массовая доля серы, не

более

|

мг/кг

|

500

|

150

|

50

|

10

|

|

Объемная доля бензола, не

более

|

%

|

5

|

1

|

1

|

1

|

|

Массовая доля кислорода, не

более

|

%

|

не определяется

|

2,7

|

2,7

|

2,7

|

|

Объемная доля

углеводородов, не более:

|

%

|

|

|

|

|

|

ароматических

|

|

не определяется

|

42

|

35

|

35

|

|

олефиновых

|

|

не определяется

|

18

|

18

|

18

|

|

Октановое число:

|

-

|

|

|

|

|

|

по исследовательскому

методу, не менее

|

|

80

|

80

|

80

|

80

|

|

по моторному методу, не

менее

|

|

76

|

76

|

76

|

76

|

|

Давление насыщенных паров:

|

кПа

|

|

|

|

|

|

в летний период

|

|

35 - 80

|

35 - 80

|

35 - 80

|

35 - 80

|

|

в зимний период

|

|

35 - 100

|

35 - 100

|

35 - 100

|

35 - 100

|

|

Концентрация железа, не

более

|

мг/дм3

|

отсутствие

|

отсутствие

|

отсутствие

|

отсутствие

|

|

Концентрация марганца, не

более

|

мг/дм

|

отсутствие

|

отсутствие

|

отсутствие

|

отсутствие

|

|

Концентрация свинца*, не

боле более

|

мг/дм3

|

5

|

5

|

5

|

5

|

|

Объемная доля

монометиланилина, не более

|

%

|

1,3

|

1,0

|

1,0

|

отсутствие

|

|

Объемная доля оксигенатов,

не более:

|

%

|

|

|

|

|

|

метанола**

|

|

не определяется

|

1

|

1

|

1

|

|

этанола

|

|

не определяется

|

5

|

5

|

5

|

|

изопропанола

|

|

не определяется

|

10

|

10

|

10

|

|

третбутанола

|

|

не определяется

|

7

|

7

|

7

|

|

изобутанола

|

|

не определяется

|

10

|

10

|

10

|

|

эфиров, содержащих 5 или

более атомов углерода в молекуле

|

|

не определяется

|

15

|

15

|

15

|

|

Характеристики

автомобильного бензина

|

Единица измерения

|

Нормы в отношении

экологического класса

|

|

|

К2 КЗ К4 К5

|

|

других оксигенатов (с

температурой конца кипения не выше 210 °С)

|

|

не определяется

|

10

|

10

|

10

|

|

*- для Российской Федерации

для экологических классов К2, КЗ, К4 и К5 отсутствие, ** - для Российской

Федерации для экологических классов КЗ, К4 и К5 отсутствие.

|

1.1.2

ГОСТ Р 51105-97. «Топлива для двигателей внутреннего сгорания. Неэтилированный

бензин. Технические условия»

«ГОСТ Р 51105-97. Государственный стандарт Российской Федерации. Топлива

для двигателей внутреннего сгорания. Неэтилированный бензин. Технические

условия» (принят и введен в действие Постановлением Госстандарта РФ от 09 декабря

1997 №404) (ред. от 15.09.2011) распространяется на неэтилированные бензины,

предназначенные для использования в качестве моторного топлива на транспортных

средствах с бензиновыми двигателями, сконструированными для работы на

неэтилированном бензине.

Устанавливает в том числе:

– технические требования к используемым на территории Российской

Федерации автомобильным бензинам;

– нормы физико-химических и эксплуатационных показателей бензинов

Нормаль-80 и Регуляр-92;

– требования безопасности и охраны окружающей среды;

– правила приемки;

– методы испытаний;

– методы оценки качества бензинов.

1.1.3 ГОСТ Р

ИСО 5725.1-5725.6 «Точность (правильность и прецизионность) методов и

результатов измерений»

Данные Государственные стандарты РФ распространяются на методы измерений

непрерывных величин, дающие в качестве результата измерений единственное

значение. При этом единственное значение может быть и результатом расчета,

основанного на ряде измерений одной и той же величины.

Область применения ИСО 5725 - точность стандартизованных методов

измерений, в том числе предназначенных для целей испытаний продукции,

позволяющих количественно оценить характеристики свойств (показателей качества

и безопасности) объекта испытаний (продукции). Именно поэтому во всех частях

стандарта результаты измерений характеристик образцов, взятых в качестве

выборки из партии изделий (или проб, отобранных из партии материала), являются

основой для получения результатов испытаний всей партии (объекта испытаний).

Когда объектом испытаний является конкретный образец, результаты измерений и

испытаний могут совпадать.

Назначение государственных стандартов ГОСТ Р ИСО 5725 состоит в том,

чтобы:

– изложить основные положения, которые следует иметь в виду при оценке

точности (правильности и прецизионности) методов и результатов измерений при их

применении, а также при планировании экспериментов по оценке различных

показателей точности; (ГОСТ Р ИСО 5725-1)

– регламентировать основной способ экспериментальной оценки

повторяемости и воспроизводимости методов и результатов измерений (ГОСТ Р ИСО

5725-2);

– регламентировать процедуру получения промежуточных показателей

прецизионности методов и результатов измерений, изложив условия их применения и

методы оценки (ГОСТ Р ИСО 5725-3);

– регламентировать основные способы определения правильности

методов и результатов измерений (ГОСТ Р ИСО 5725-4);

– регламентировать для применения в определенных обстоятельствах

несколько альтернатив основным способам (ГОСТ Р ИСО 5725-2 и ГОСТ Р ИСО 5725-4)

определения прецизионности и правильности методов и результатов измерений,

приведенных в ГОСТ Р ИСО 5725-5;

– изложить некоторые практические применения показателей

правильности и прецизионности (ГОСТ Р ИСО 5725-6).

ГОСТ Р ИСО 5725 состоит из следующих частей под общим заголовком «Точность

(правильность и прецизионность) методов и результатов измерений»:

Часть 1. Основные положения и определения;

Часть 2. Основной метод определения повторяемости и воспроизводимости

стандартного метода измерений;

Часть 3. Промежуточные показатели прецизионности стандартного метода

измерений;

Часть 4. Основные методы определения правильности стандартного метода

измерений;

Часть 5. Альтернативные методы определения прецизионности стандартного

метода измерений;

Часть 6. Использование значений точности на практике.

Пользование частями 2 - 6 ГОСТ Р ИСО 5725 в отдельности возможно только

совместно с частью 1 (ГОСТ Р ИСО 5725-1), в которой установлены основные

положения и определения, касающиеся всех частей ГОСТ Р ИСО 5725.

Согласно ГОСТ Р ИСО 5725: понятие «метод измерений» включает совокупность

операций и правил, выполнение которых обеспечивает получение результатов с

известной точностью.

1.1.4 РМГ

61-2010 «Показатели точности, правильности, прецизионности методик

количественного химического анализа»

Рекомендации РМГ 61-2010 распространяются на методики количественного

химического анализа (далее методики анализа), предназначенные для применения в

ряде лабораторий, и определяют:

- точность, правильность, прецизионность (повторяемость и

воспроизводимость) анализа качественные характеристики анализа;

- показатели точности, правильности, прецизионности

(повторяемости и воспроизводимости) методик анализа количественные

характеристики методик анализа;

- методы оценки показателей точности, правильности,

прецизионности методик анализа. Определенные в соответствии с настоящими

рекомендациями показатели точности, правильности, прецизионности методик

анализа используют при:

- оформлении свидетельств об аттестации методик анализа;

- оформлении соответствующих разделов документов, содержащих

методики анализа;

- оформлении протоколов испытаний (контроля) продукции, анализа

объектов;

- контроле качества результатов анализа.

Рекомендации не распространяются на методики количественного химического

анализа неоднородных и не подлежащих гомогенизации проб объектов.

В настоящих рекомендациях применяют следующие термины:

Количественный химический анализ пробы вещества (материала);

количественный химический анализ; анализ - экспериментальное количественное

определение содержания (массовой концентрации, массовой доли, объемной доли и

т. д.) одного или ряда компонентов в пробе химическими, физико-химическими,

физическими методами.

Методика количественного химического анализа; методика анализа -

совокупность операций и правил, выполнение которых обеспечивает получение

результатов количественного химического анализа (далее результаты анализа) с

установленными характеристиками погрешности (неопределенности).

Результат анализа - среднее значение (среднее арифметическое или медиана)

результатов единичного анализа.

Результат единичного анализа (определения) - значение содержания

компонента в пробе вещества (материала), полученное при однократной реализации

процедуры анализа.

Показатели качества методики анализа (показатели точности, правильности, повторяемости,

воспроизводимости) - приписанные характеристики погрешности методики анализа и

ее (погрешности) составляющих.

Внутрилабораторная прецизионность - прецизионность в условиях, при

которых результаты анализа получают по одной и той же методике на идентичных

пробах при вариации различных факторов (время, аналитики, реактивы и т. п.),

формирующих разброс результатов при применении методики в конкретной

лаборатории.

Принятое опорное значение - значение, которое служит в качестве

согласованного для сравнения. В методах оценки показателей качества методик

анализа, рассмотренных в настоящих рекомендациях, в качестве опорного значения

могут быть приняты:

а) теоретическое или научно установленное значение;

б) аттестованное значение стандартного образца;

в) аттестованное значение аттестованной смеси;

г) математическое ожидание измеряемой характеристики, т. е. среднее

значение заданной совокупности результатов анализа - лишь в том случае, когда

а), б) и в) недоступны.

Разработка методик анализа предусматривает установление приписанных

характеристик погрешности. Значения приписанных характеристик погрешности

устанавливают для всего диапазона действия методики анализа. Приписанные

характеристики погрешности указывают в единицах измеряемой величины (абсолютные)

или в процентах (относительные) относительно результатов анализа. Допускается

представлять приписанные характеристики погрешности в виде формул, таблиц,

графиков.

В общем случае методики анализа включают в себя стадии подготовки пробы к

анализу, прямых измерений аналитических сигналов (промежуточных измерений) и их

обработки, вычисления результата анализа, функционально связанного с

результатами прямых измерений. Каждая из этих операций отягощена своими

погрешностями. На формирование погрешности (неопределенности) результата

анализа могут оказывать влияние многие факторы, в том числе:

- случайные различия между составами отобранных проб;

- матричные эффекты и взаимные влияния;

- неполнота извлечения, концентрирования;

- возможные изменения состава пробы вследствие ее хранения;

- погрешности используемых средств измерений, в том числе

стандартных образцов (СО) или аттестованных смесей (АС), оборудования, а также

чистота используемых реактивов;

- неадекватность математической модели, положенной в основу

метода измерения;

- неадекватность образцов для градуировки анализируемым пробам;

- неопределенность значения поправки на холостую пробу;

- действия оператора;

- вариации параметров окружающей среды при проведении измерений

(температура, влажность, загрязнение воздуха и т. д.);

- случайные эффекты.

При

применении методик анализа с установленными показателями качества в конкретной

лаборатории оценивают и контролируют внутрилабораторную прецизионность анализа

и систематическую погрешность лаборатории. Нормативы внутрилабораторного

контроля устанавливают с учетом приписанной характеристики погрешности (ее

составляющих), нормативы внешнего контроля на ее основе [5].

.1.5 ГОСТ

2.114 - 95 «ЕСКД. Технические условия»

Требования, предъявляемые к продукции, процессу или услуге могут быть

отражены так же и в технических условиях. Технические условия являются

техническим документом, разрабатываемым по решению разработчика (изготовителя)

или по требованию заказчика (потребителя) продукции.

ТУ

являются неотъемлемой частью комплекта конструкторской или другой технической

документации на продукцию, а при отсутствии документации должны содержать

полный комплекс требований к продукции, ее изготовлению, контролю и приемке [6].

ТУ

разрабатываются на:

– одно конкретное изделие, материал, вещество и т.п.;

– несколько конкретных изделий, материалов, веществ и т.п.

(групповые технические условия)

Требования, установленные ТУ, не должны противоречить обязательным

требованиям государственных (межгосударственных) стандартов, распространяющихся

на данную продукцию.

Если отдельные требования установлены в стандартах или других технических

документах, распространяющихся на данную продукцию, то в ТУ эти требования не

повторяют, а в соответствующих разделах ТУ дают ссылки на эти стандарты и

документы в соответствии с ГОСТ 2.105.

ТУ оформляют на листах формата А4 по ГОСТ 2.301 с основной надписью по

ГОСТ 2.104 (формы 2 и 2а), а титульный лист оформляют по ГОСТ 2.105.

Схемы, чертежи и таблицы, иллюстрирующие отдельные положения ТУ,

выполняют на листах форматов по ГОСТ 2.301, при этом основную надпись выполняют

по форме 2а ГОСТ 2.104.

Обозначение ТУ присваивает разработчик.

На материалы, вещества и т.п. обозначение ТУ рекомендуется формировать

из:

– кода «ТУ»;

– кода группы продукции по классификатору продукции страны -

разработчика ТУ;

– трехразрядного регистрационного номера, присваиваемого

разработчиком;

– кода предприятия разработчика ТУ по классификатору предприятий

страны разработчика ТУ;

– года утверждения документа.

Пример обозначения ТУ для Российской Федерации:

ТУ 1115-017-38576343-2000, где 1115 - код группы продукции по

Общероссийскому классификатору продукции (ОКП), 38576342 - код предприятия по

Общественному классификатору предприятий и организаций (ОКПО).

Для информирования потребителей о продукции, на которую разработаны ТУ,

заполняется каталожный лист в порядке, установленном национальными органами по

стандартизации.

ТУ должны содержать вводную часть и разделы, расположенные в следующей

последовательности:

- технические требования;

- требования безопасности;

- требования охраны окружающей среды;

- правила приемки;

- методы контроля;

- транспортирование и хранение;

- указания по эксплуатации;

- гарантии изготовителя.

Состав разделов и их содержание определяет разработчик в соответствии с

особенностями продукции. При необходимости ТУ, в зависимости от вида и

назначения продукции, могут быть дополнены другими разделами (подразделами) или

в них могут не включаться отдельные разделы (подразделы), или отдельные разделы

(подразделы) могут быть объединены в один.

1.2 Обзор

научно-технической литературы

.2.1

Биотопливо, виды и источники.

Современное биотопливо представлено широким набором газообразных, жидких

и твердых продуктов источником получения которых служит биомасса. Различные

отрасли промышленности накладывают определенные требования на химический состав

и вид топлив. Для обычных котельных и тепловых электростанций требования к

топливу довольно низки, подходит и газ и твердые брикетированные продукты

переработки древесины, а для двигателей внутреннего сгорания требуется

максимально приближенное по составу и по свойствам топливо. Факторы, влияющие

на внедрение биотоплива в повседневный быт и промышленность, условно

подразделяются на три группы. К первой относятся технические, связанные с выбором

исходного сырья, оптимизацией его переработки, конструкцией двигателей и

преобразователей топлива, а также инфраструктурой производства и потребления.

Ко второй группе относятся экономические факторы, определяющиеся ценой на

обычное топливо по сравнению с биотопливом, возможностью замены двигателей на

новые, стоимостью инфраструктуры и прибыльностью заводов. Последняя группа

факторов - это политические, к ним относится ужесточение экологических законов

в отдельно взятой стране, государственные субсидии, а также зависимость страны

от внешних энергоресурсов. Все эти факторы влияют на организацию производства в

различных странах мира и диктуют условия появления того или иного вида

биотоплива. Для производства топлива для транспортных целей главными моментами,

помимо технических характеристик, является отсутствие значительных переделок

двигателей внутреннего сгорания, а также автозаправочных станций, поскольку

масштабная замена двигателей и инфраструктуры с экономической точки зрения

практически не реальна. Основными видами транспортного биотоплива,

существующего на сегодняшний день, считаются биоэтанол, биобутанол и биодизель,

получаемые прямой конверсией биомассы. Также в перспективе планируется

использования облагороженных фракций ожижения древесины и другого

лигнинсодержащего биосырья, продуктов вторичной переработки газификации

биомассы - синтетического топлива аналогичного по составу продуктам конверсии

угля и природного газа, а также продуктов конверсии биодизеля и биоспиртов.

Несмотря на неизбежное удорожание продуктов вторичной переработки биоспиртов

или биодизеля, по сравнению с исходным биотопливом, данные процессы могут быть

выгодными, поскольку могут привести к более дорогим маркам бензина или

авиационного керосина.

Каждое из существующих на сегодняшний день моторных топлив имеет свои

преимущества и недостатки. Сопоставление био-бутанола с био-этанолом указывает

как минимум на шесть недостатков последнего. Среди них необходимость

предварительной очистки этанола от воды; необходимость модификации двигателя

для работы на чистом этаноле или обязательное смешение с бензином для

использования в двигателях без модификации; высокое давление паров, и как

следствие высокая испаряемость; высокая коррозионная активность из-за

неминуемого присутствия воды, а также возможность ее вымерзания в условиях

низких температур. Помимо этого необходимо отметить низкую энергоемкость самого

этанола 21,2 МДж/л (у бензина 32,5 МДж/л), требующую увеличения объема

бензобака для сохранения среднего пробега автомобиля. Тем не менее, и сам

био-бутанол не лишен недостатков, главным образом связанных с организацией

производства и его высокой себестоимостью, более скудным набором подходящего

сырья для синтеза. При производстве био-бутанола образуется большое количество

отходов, главным образом ацетона, утилизация которого в громадных объемах,

сопоставимых с 1/10 количества потребляемого топлива, также нуждается в

проработке [2]. Недостатком биодизеля также считается высокая гигроскопичность

и способность медленно растворять путепроводы, делающиеся из резины или

пластика [3].

Основными ограничениями на выборе подходящего растительного сырья для

производства топлива являются объем его производства, доступность и легкость

переработки. Переработка делится на первичную - сбор растений или их плодов и

выделение из них первичного химического сырья и вторичную, включающую

трансформацию первичных продуктов переработки растений в целевые продукты

нефтехимии - топливо или базовые компоненты синтеза полимеров. Перспективными

видами сырья считаются древесина, морские водоросли, злаковые и другие

крахмалсодержащие растения, а также масличные культуры. Другим, но не менее

важным направлением, является переработка отходов сельского хозяйства, лесной и

пищевой промышленности, а также торговых сетей, которые имеют природное

происхождение. Большинство стадий первичной переработки лигнинсодержащей

биомассы (древесина, высушенные водоросли, жмых, шелуха злаковых культур)

включают ее газификацию с получением синтез-газа или метана, которые

используются как топливо или перерабатываются по известным реакциям. Другим

направлением переработки биомассы является выделение полупродуктов -

растительных масел, сахаров, терпенов и природных каучуков, содержащихся в

растениях в готовом виде, и их дальнейшая трансформация в топливо или продукты

нефтехимии. Третье направление - это биотехнологическая переработка, сюда можно

отнести как сбраживание биомассы в спирты, получение метана при помощи

специальных бактерий, производство уксусной кислоты и некоторые другие процессы

на основе процессов жизнедеятельности простейших организмов. Все вышеупомянутые

способы имеют свои преимущества, основанные на выборе исходного сырья или

технологической схемы процесса, зачастую включающего в себя выделение ряда

продуктов тонкого органического синтеза резко снижающее себестоимость основного

процесса, и свои недостатки, связанные с побочными продуктами, относительными

скоростями процессов и со сложностью выращивания той или иной культуры.

1.2.2

Одностадийный синтез углеводородов из этанола

При пропускании этанола через цеолиты со структурой HZSM-5 образуется ряд

ароматических и алифатических углеводородов различного строения. Этот процесс

по аналогии с процессом конверсии метанола MTG (methanol-to-gasoline) известен

под названием ETG.

Сразу после открытия цеолита ZSM-5 в 70-х годах прошлого столетия и

обнаружения его активности в реакции конверсии метанола в жидкое топливо в ряде

лабораторий мира были проверены возможности данной системы в конверсии других

спиртов. В 1978 году авторами [44] было показано, что в интервале температур от

300-400○С цеолит Н- ZSM-5 способен превращать этанол в смесь содержащую

50-60% пропан-бутановой фракции и фракцию жидкие углеводородов 30-40%, около

80% из которых составляют алифатические С5-С6 углеводороды, а также ксилолы и

толуол.

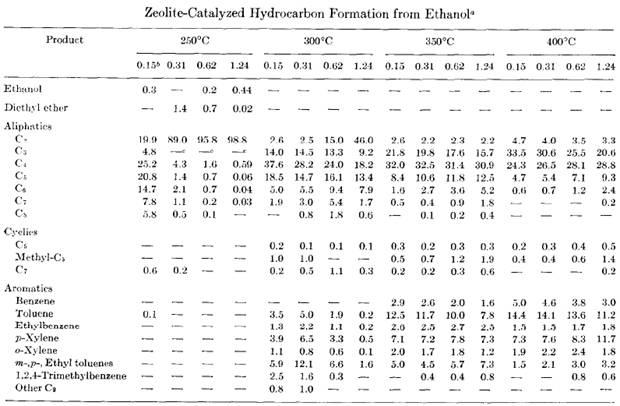

Таблица 2

Первые результаты по конверсии этанола на HZSM-5. зависимость от скорости

потока (ч-1) и температуры [44]. Выход ароматических соединений повышается с

увеличением температуры и уменьшением скорости потока с 1,24 ч-1 до 0,15 ч-1,

однако содержание жидких алифатических углеводородов при 400○С падает

практически до нуля. По результатам работы авторы [44] делают выводы о схожей

природе реакции в случаях конверсии метанола и этанола протекающей на кислотных

центрах цеолита.

При исследовании влияния температуры и условий перевода NH4-ZSM-5 в

кислотную форму на процессы конверсии метанола, этанола и крекинга

углеводородов авторы [45] показали, что реакция образование ароматических

соединений в ходе конверсии этанола происходит на сильных кислотных центрах.

Оптимальной температурой проведения деаммонирования являются 500-600○С,

на данную реакцию практически не влияют скорость нагрева в ходе процесса и

используемый газ. При более высоких температурах происходит разрушение

структуры цеолита, и конверсия этанола снижается. При проведении реакции при

400○С в импульсном режиме выходы ароматических соединений находились в

районе 25-30%, причем, доля толуола среди них достигала 40%, а ксилолов - 30%.

Отравление сильных кислотных центров за счет необратимой адсорбции пиридина при

400-450○С [36] приводит к падению выхода ароматических соединений в ходе

конверсии этанола при 370○С на цеолите HZSM-5 с 28% до 1-5%.

Распределение ароматических углеводородов также претерпевает изменение, при

падении конверсии наблюдается снижение выхода фракции БТК и увеличение

количества высших ароматических соединений. Сходный эффект наблюдается при

адсорбции хинолина, однако адсорбция аммиака в тех же условиях практически не

влияет на выход и распределение ароматических углеводородов. Сопоставление с

конверсией этилена, пропилена и 1-бутена в тех же условиях при отравлении

катализатора пиридином показало, что наиболее чувствительным к отравлению

является конверсия этилена, где выход ароматических соединений падает с 33% на

чистом катализаторе до 1% на катализаторе с предадсорбированным при 400○С

пиридином. В случае конверсии пропилена и бутилена такого резкого падения

конверсии не происходит, а выход ароматических углеводородов сокращается с 40%

до 15%. Таким образом, было показано, что за процесс образования ароматических

углеводородов ответственны сильные кислотные центры, а основным интермедиатом

реакции, скорее всего, является этилен. В своей следующей работе те же авторы

[27] провели исследования влияния соотношения Si/Al в цеолите HZSM-5,

ответственного за кислотность, на его селективность по ароматическим

углеводородам в реакции конверсии этанола. На чистом силикалите, не содержащем

в своем составе алюминия, образования ароматических соединений в ходе конверсии

этанола не наблюдается. На цеолите HZSM-5 с соотношением Si/Al = 4,0 выход

ароматических углеводородов в ходе импульсных экспериментов по конверсии

этанола (400 ○С) составляет 20%. Дальнейшее увеличение содержания

алюминия до Si/Al = 1,3 приводит к увеличению выхода ароматических

углеводородов до 30%. Композиционный состав ароматической фракции практически

не меняется в интервале Si/Al = 4,0 - 1,0. Содержание бензола составляет

10-11%, толуола - 40-45%, ксилолов - 30%, этилбензола - 5%, высшей ароматики -

5-7%. Исследование механизма превращения этанола в импульсном микрореакторе

показало, что наиболее вероятным путем образования ароматических соединений

является олигомеризация и ароматизация этилена и его олигомеров на кислотных

центрах цеолита [28]. Конечный состав ароматической фракции зависит от большого

числа параметров реакции влияющих на стадии изомеризации и деалкилирования

продуктов, получающихся при ароматизации этиленовых олигомеров. С ростом

температуры скорость протекания этих стадий увеличивается, приводя к снижению

средней молекулярной массы ароматической фракции.

Динамика зависимости выделения различных продуктов реакции на

катализаторе HZSM-5 с соотношением Si/Al = 1,8 приведена в работе [29].

Интересно отметить, что концентрация пропанобутановой фракции практически не

меняется в интервале температур от 300 до 440○С и составляет 60%,

концентрация пропановых углеводородов возрастает с 20 до 40%, а концентрация

бутановых - падает. При дальнейшем повышении температуры основным продуктом

реакции становится этилен и наблюдается выделение метана. Среди жидких

продуктов реакции большую долю составляют ароматические углеводороды, максимум

их выделения приходится на диапазон от 340 до 360○С. Зависимость выхода

жидких углеводородов от числа атомов алюминия в ячейке цеолита указывает на

необходимость присутствия нескольких атомов для обеспечения конверсии этанола.

При плотности атомов алюминия на ячейку менее 1,5 наблюдается селективное

образования этилена в ущерб жидким продуктам конверсии. Интересным результатом

является практически линейная зависимость образования углеродных отложений от

селективности по ароматическим продуктам конверсии. Чем больше образуется

ароматических углеродов, тем больше накапливается отложений, количество которых

может доходить до 7% массы катализатора.

1.2.3 Общие

закономерности процесса конверсии этанола в жидкие углеводороды

В подавляющем большинстве работ конверсия этилового спирта в жидкие

углеводороды, по аналогии с конверсией метанола, проводилась на катализаторе

HZSM-5 или на его аналогах. Механизм реакции включает в себя дегидратацию

этанола, олигомеризацию этилена с последующим крекингом и ароматизацией

получающихся олефинов или олефиновых фрагментов. Первая стадия дегидратации

этанола проходит с высокой скоростью и практически не зависит от селективности

катализатора по жидким продуктам реакции. По-видимому, центры ответственные за

ее протекание находятся на внешней поверхности гранул цеолита или на связующем

многокомпонентного катализатора. Дополнительным доказательством этого факта

служит низкая чувствительность дегидратации к введению добавок в пористую

структуру цеолита, обычно затрагивается лишь селективность по тому или иному

продукту, но не степень конверсии этанола. Также необходимо отметить, что на

деалюминированном цеолите, не обладающем центрами Льюиса, также проходит

реакция дегидратации. Процессы активации этилена или других олефинов проходят в

ячейках цеолита и в данном случае ключевым показателем становится соотношение

Si/Al определяющее его кислотность. В различных работах в качестве селективных

по жидким углеводородам указываются цеолиты с соотношением Si/Al от 1,3 до

10,0. По-видимому, главным показателем, от которого зависит селективность по

жидким продуктам, является распределение кислотных центров (атомов алюминия) по

ячейкам цеолита. При их числе от 1 до 3-х достигается оптимальная конверсия и

высокий выход ароматических соединений. Способов значительного смещения

равновесия в сторону образования жидких парафинов и олефинов практически нет,

так как сама структура элементарной ячейки цеолита HZSM-5 предполагает высокую

селективность по ароматическим углеводородам, как в случае конверсии этанола,

так и в случае крекинга углеводородов или конверсии других спиртов. Переход к другим

цеолитам с большей или меньшей элементарной ячейкой, как правило, ведет к

резкому повышению выхода этилена.

Оптимальными параметрами проведения реакции являются температура 350-420 ○С,

давление от 1 до 10 атмосфер, и скорость потока от 1-2 ч-1. Отклонение от

данных значений температуры в большую сторону приводит к увеличению выхода

газообразных парафинов, в первую очередь метана и этана за счет реакций

крекинга. Снижение температуры ведет к понижению выхода целевых продуктов и

повышению выхода диэтилового эфира и этилена. При повышении давления

селективность по жидким продуктам увеличивается, но одновременно увеличивается

и скорость потери селективности. При повышении скорости потока наблюдается

снижение выхода углеводородов, а использование меньших скоростей не приводит к

значительным изменениям селективности. В исследованиях по конверсии

водноэтанольных смесей существует двойственность, поскольку некоторые авторы

указывают на неизменность основных показателей конверсии, а по мнению других

даже незначительное разбавление приводит к смещению селективности катализатора

в сторону образования пропан-бутановой фракции. По-видимому, данный эффект

связан со временем проведения и самой схемой эксперимента, в коротких или

импульсных экспериментах с разбавлением потока реагентов инертными газами

эффект дезактивации сильных центров из-за присутствия воды менее заметен,

нежели чем в продолжительных многочасовых экспериментах с подачей жидких

реагентов. С другой стороны, вода несомненно оказывает негативное действие на

селективность катализатора, так как понижение ее концентрации в системе за счет

рециркуляции газообразных продуктов конверсии приводит к значительному

повышению селективности и выхода жидкой фракции. Тем не менее, скорее всего,

путем рециклирования газообразных продуктов реакции можно понизить количество

воды в реакторе и в случае использования разбавленных водноэтанольных смесей,

однако таких исследований пока не проводилось.

Введение добавок других элементов в состав цеолита обычно крайне

отрицательно сказывается на его селективности по жидким углеводородом. Среди

нейтральных добавок увеличивающих срок работы катализаторов необходимо отметить

железо, вводимое в ходе или после синтеза цеолита, а также цинк, галлий или

медь. Для понижения концентрации углеводородов в продукте реакции необходимо

использовать процессы гидрирования, поскольку выход ароматических соединений

определяется самой структурой цеолита, а регулированием параметров процесса

можно достичь лишь уменьшения их содержания до 50-60%. Дезактивация

катализатора происходит, как правило, через 8-20 часов реакции и выражается в

потере селективности по жидкой фракции. Лучшим методом регенерации является

отдувка катализатора воздухом при 500-550 ○С, при такой регенерации

практически не происходит заметного снижения начальной активности, а углеродные

отложения выжигаются уже через 4-7 ч пропускания воздуха. Регенерация водяным

паром приводит к деалюминированию цеолита, а при регенерации в токе инертного

газа часть отложений остается в цеолите.

Экономическая эффективность процесса зависит от многих факторов, и в

первую очередь определяется ценой и степенью очистки этанола. Энергозатраты на

производство топливного этанола сопоставимы с энергозатратами на переработку

его в смесь жидких углеводородов, при условии высоких степеней конверсии.

Жидкий продукт синтеза обладает высокими значениями октановых чисел и может

быть использован в качестве присадки к топливам более низких марок. Для его

использования в качестве бензинового топлива необходимо проводить гидрирование

ароматических соединений, поскольку современные требования предполагают

снижение концентрации ароматических соединений в бензине до 30%.

Силикатный

модуль Si/Al катализатора H-ZSM-5.

Цеолит H-ZSM-5 обладает уникальными каталитическими свойствами благодаря

его сильной кислотности и определенной пористой структуре. Известно, что на

кислотные свойства цеолита сильно влияет силикатный модуль Si/Al, степень

катионного обмена и условия предварительной обработки катализатора. Изменение

кислотности способствует изменению каталитической активности и селективности

цеолита в процессе превращения этанола [41].

Изучение реакции превращения этанола в углеводороды на цеолите H-ZSM-5 с

высоким силикатным модулем (больше 20,0) показало низкую активность в отношении

образования алифатических (больше этилена) и ароматических углеводородов из

этанола. Образцы с низким значением силикатного модуля Si/Al (меньше 10,0)

наоборот проявили значительную активность в отношении образования данных

продуктов.

Этанол превращается в смесь алифатических и ароматических углеводородов

на цеолите H-ZSM-5. Существует сильная нелинейная зависимость активности и

селективности катализатора от концентрации сильных кислотных центров Бренстеда.

При использовании катализатора, содержащего менее одного протона на ячейку,

наблюдалось образование этилена с незначительной примесью других углеводородов.

Резкое увеличение активности с ростом концентрации сильных кислотных центров

Бренстеда указывает на важность наличия более чем одного кислотного центра на

ячейку для образования высших углеводородов. Два карбениевых иона, находящиеся

на соседних центрах, не могут взаимодействовать вследствие наличия одинаковых

зарядов, однако присутствие непротонированных углеводородных молекул на

соседних кислотных центрах Бренстеда может сыграть значительную роль в

образовании высших углеводородов.

Активность в образовании олигомеров этилена была очень низкой для

образцов с одним тетраэдрически координированным атомом алюминия на

элементарную ячейку или меньше. Она резко увеличивается для образцов с 1 - 1,7

атомами Al3+ на элементарную ячейку и увеличивается потом умеренно до

концентрации 3,7 тетраэдрически координированных Al3+ на элементарную ячейку.

Эти колебания активности могут быть объяснены изменением:

) силы кислотных центров

) концентрации кислотных центров

) сочетанием этих двух факторов.

Изменения в скоростях образования углеводородов и селективностях зависят

от концентрации кислотных центров и, следовательно, от расстояний между

центрами.

Для температуры 340°С обнаружено небольшое уменьшение селективности в

отношении алифатических углеводородов и увеличение селективности в отношении

ароматических углеводородов с ростом концентрации сильных кислотных центров

Бренстеда. Селективность в отношении С3 углеводородов уменьшается, а в

отношении С4 - увеличивается. На другие алифатические углеводороды изменение

этого параметра не влияет. Среди ароматических углеводородов увеличивается

селективность в отношении толуола и бензола при увеличении концентрации сильных

кислотных центров Бренстеда, в то время как в отношении триметилбензола и

ксилолов селективность уменьшается [36].

Силикатный модуль Si/Al катализатора оказывает значительное влияние на

распределение продуктов конверсии этанола. Большой избыток кислотных центров

Бренстеда в цеолите H-ZSM-5 с низким силикатным модулем является желательным

для превращения легких олефинов в ароматические углеводороды и парафины. Низкие

значения силикатного модуля обеспечивают большее образование ароматических

соединений С6+, а также парафинов С1 - С5. При низкой кислотности катализатора

образуется небольшое количество высших углеводородов. Высокие значения

силикатного модуля катализатора способствуют высоким выходам легких олефинов:

этилена, С3 и С4 [37].

Дезактивация

катализатора.

Во время конверсии этанола происходит дезактивация катализатора H-ZSM-5,

которая влияет на распределение продуктов. Для образования жидких углеводородов

посредством каталитического превращения водного раствора этанола требуются

высокие температуры, при которых наблюдается заметная дезактивация катализатора

в связи с образованием кокса. Из-за дезактивации катализатора выход

С5+-соединений уменьшается, в то время как выход этилена увеличивается вплоть

до 100% [40].

Процесс дезактивации можно замедлить добавлением воды к сырью.

Использование незначительно дистиллированного биоэтанола в качестве сырья

приводит к появлению дополнительного количества воды в реакторе, что заметно

снижает скорость дезактивации катализатора и позволяет использовать сырье с

меньшей концентрацией этанола [30].

Влияние присутствия избытка воды в реакционной среде на дезактивацию

катализатора неоднозначно. С одной стороны, в присутствии воды происходит

уменьшение отложений кокса. Однако при температуре свыше 400°С наличие воды

приводит к необратимой дезактивации катализатора, сопровождающейся изменением

кристаллической структуры H-ZSM-5.

На реакцию дегидратации этанола дезактивация катализатора, вызванная

образованием кокса, не влияет, однако она влияет на стадии образования

остальных продуктов, а именно на реакции олигомеризации, крекинга, циклизации,

ароматизации. Это объясняется тем, что реакция дегидратации этанола протекает

на слабых кислотных центрах катализатора. Несмотря на отложения кокса на

катализаторе, сохраняется остаточная кислотность, в первую очередь на внешней

поверхности гранул, в то время как последующие стадии процесса превращения

этанола в углеводороды требуют наличия активных центров с высоким уровнем

кислотности. Последние дезактивируются в первую очередь, поскольку в основном

они расположены на внутренней поверхности гранул цеолита, которая в течение

реакции постепенно блокируется тяжелыми углеводородами и коксом.

При увеличении температуры реакции возникает проблема необратимой

дезактивации катализатора, которая обусловлена деалюминированием цеолита

H-ZSM-5. Авторы [40] показали, что при температуре 400°С не происходит

необратимой дезактивации во всем исследованном ими диапазоне значений времени

пребывания (от 0,5 до 6 часов) и содержания воды в сырье (от 6 до 75% масс в

сырье). Тем не менее, при 500°С происходит необратимая дезактивация

катализатора, даже если сырье содержит только этанол (без воды) и процесс

ведется при малых значениях времени пребывания (минимальное образование воды),

дезактивация является следствием деалюминирования катализатора водой,

находящейся в реакционном объеме. Исследование процесса при температуре 450°С

при использовании сырья с различным содержанием воды показало, что при этой

температуре содержание воды в сырьевой смеси не должно превышать 50% масс для

того чтобы необратимая дезактивация путем деалюминирования оставалась на

незначительном уровне [40].

Обратимая дезактивация катализатора может быть предотвращена с помощью

парового дистилляционного освобождения тяжелых продуктов водой как добавленной

к сырьевому потоку, так и образованной в ходе реакции дегидратации. Полезное

влияние воды проявляется внутри пор цеолита и на его внешней поверхности, где в

случае цеолита H-ZSM-5 образуется кокс [39].

Увеличение содержания этилена в газообразных продуктах свидетельствует о

дезактивации катализатора, которая происходит из-за отложений кокса,

образованного вследствие реакций крекинга. Катализатор может восстановить свою

активность, если его подвергнуть продувке потоком воздуха в течение нескольких часов

при температуре 500-550°С [1].

Механизм конверсии этанола на катализаторе H-ZSM-5.

Среди продуктов процесса конверсии этанола на катализаторе H-ZSM-5

присутствует большое число разнообразных парафинов, олефинов, циклических и

ароматических углеводородов, типичная хроматограмма содержит свыше 100 пиков

соответствующих различным углеводородным продуктам. Это указывает на наличие

ряда сложных реакций в процессе конверсии этанола на катализаторе H-ZSM-5

приводящих к такому разнообразию.

Показано, что все ароматические и неароматические продукты могут быть

получены из этилена, а образование парафинов и ароматики из олефинов происходит

одновременно [37].

Первой стадией процесса конверсии этанола на катализаторе H-ZSM-5

является дегидратация этанола. Кислотные центры Бренстеда являются активными

центрами для реакции дегидратации этанола. Хотя механизм реакции дегидратации

этанола еще до конца не объяснен, из эксперимента становится очевидным, что

процесс может протекать по двум реакционным путям. Первый путь реакции включает

в себя образование диэтилового эфира, как промежуточного соединения, который

впоследствии превращается в этилен дегидратацией. Второй путь реакции приводит

к прямому образованию этилена из этанола, этот процесс возможен при

одновременном присутствии и основных, и кислотных активных центров на

поверхности катализатора (таким катализатором как раз и является цеолит

H-ZSM-5).

При температуре реакции ниже 260-270°С двухстадийный механизм реакции,

включающий образование диэтилового эфира в качестве промежуточного соединения,

существует совместно с прямым превращением этанола в этилен. При температурах

выше 260-270°С в основном реакция протекает по второму механизму [42].

Следовательно, при протекании реакции конверсии этанола в углеводороды (интервал

температур от 350 до 600°С [31]) осуществляется прямая дегидратация этанола до

этилена.

Механизм процесса дегидратации этанола на цеолите H-ZSM-5 показан на рис.

1.

Молекула этанола сначала обратимо хемосорбируется на активном центре

Бренстеда цеолита H-ZSM-5, образуя оксониевый ион с частичным положительным

зарядом на кислороде этанола и частичным отрицательным зарядом на мостиковом

кислороде (II). При отщеплении молекулы воды (III) на поверхности цеолита

образуется этоксильная группа. Этот процесс может дать выход этилену при

значительно высоких температурах с образованием первоначального активного

центра Бренстеда (IV) [3].

Рис. 1. Схема дегидратации этанола до этилена

Взаимодействие молекулы этанола с кислотной гидроксильной группой может

быть подтверждено тем, что при контакте с этанолом соответствующая

гидроксильная группа цеолита H-ZSM-5 немедленно исчезает. Было обнаружено, что

адсорбированный катализатором H-ZSM-5 спирт находится в стехиометрическом

соотношении: одна молекула спирта на один атом алюминия [43].

При низких температурах (160 - 240°С) молекула этанола на поверхности

цеолита может также реагировать со второй молекулой этанола (рис. 2) с

образованием хемосорбированного диэтилового эфира и воды (V). Молекула

диэтилового эфира может десорбироваться или разложиться на этилен и

хемосорбированную молекулу этанола, которая в дальнейшем также может

продиссоциировать. При более высоких температурах газообразный этилен может

присоединиться к адсобированной молекуле этанола, таким образом, произойдет

построение более или менее длинных алифатических цепей, которые могут

десорбироваться или превратиться в ароматические соединения или парафины [3].

Рис. 2. Схема взаимодействия молекулы этанола, хемосорбированной на

поверхности цеолита, со второй молекулой этанола

Этилен и другие олефины могут рассматриваться как исходные реагенты из-за

высокой скорости дегидратации этанола и их абсолютной независимости от реакций

образования остальных углеводородов. Дальнейшие реакции образования

ароматических углеводородов и парафинов из олефинов происходят практически

одновременно [1].

Высокая активность цеолитов в процессе конверсии спиртов в углеводороды и

то обстоятельство, что процесс можно замедлить присутствием азотных оснований

или ионов натрия, указывают на протекание процесса через образование

карбениевых ионов. Особая структура цеолитов с сильными электростатическими

полями, которые способствуют образованию и устойчивости ионов карбения,

является подтверждением этой гипотезы [1].

Авторами [33] было проведено обобщение результатов, полученных различными

исследователями, в результате было доказано, что в процессе дальнейшего

превращения низших олефинов происходит образование ионов карбения с различной

степенью насыщенности (аллильных, диенильных и полиенильных).

Рассматривают два возможных пути образования аллильных катионов из

олефинов:

) отрыв гидрид-иона от классического алкильного карбокатиона, который в

свою очередь образуется при протонировании молекул олефина на бренстедовских

кислотных центрах;

) непосредственное взаимодействие олефина с льюисовским кислотным центром

цеолита, также сопровождающееся отщеплением гидрид-иона.

Первый из этих путей более вероятен. Общая схема образования и

последующего превращения аллильных и диенильных (подобно аллильным ионам,

диенильные катионы представляют собой гибридные структуры, в которых заряд

делокализован на пяти атомах углерода) катионов включает стадии

депротонирования димерного иона карбения и отрыв гидрид-иона от молекулы диена:

СН2 СН

СН СН2 + СН3-СН

СН2 + СН3-СН СН2 → СН3-СН-СН

СН2 → СН3-СН-СН СН

СН СН2 → СН3-С

СН2 → СН3-С СН-СН

СН-СН СН2 → СН2

СН2 → СН2 С

С СН

СН СН

СН СН2

СН2

Эта схема демонстрирует также, каким образом может происходить рост

углеродной цепи с образованием из молекул низших олефинов олигомеров с большей

молекулярной массой.

Схема олигомеризации этилена на катализаторе H-ZSM-5 представлена на рис.

3, где Н-OZ - это бренстедовский кислотный центр.

Рис. 3. Схема олигомеризации этилена на H-ZSM-5

Согласно схеме, катион (IV) взаимодействует с молекулой этилена из

газовой фазы, образуя н-бутильный катион (V). Эта реакция протекает

сравнительно легко и приводит к образованию линейного олигомера. Дальнейший

рост углеродной цепи происходит путем присоединения молекулы этилена к катиону

(VI) с образованием разветвленного олигомера (VII), который легко изомеризуется

в третичный ион карбения (VIII). Разветвленные олигомеры могут подвергаться

изомеризации с участием промежуточного соединения, содержащего протонированное

циклопропановое кольцо (VIII - XII). Подобные превращения приводят к

образованию линейных продуктов при олигомеризации пропилена, изобутилена и

2-метилбутена-1.

Общая схема превращения низших олефинов в олигомерные и ароматические

продукты на цеолитах приведена на рис. 4.

Рис. 4. Общая схема превращения низших олефинов в олигомерные и

ароматические продукты на цеолитах

Образование высокомолекулярных ионов карбения описывается посредством

реакций конденсации их с олефинами. Процесс будет продолжаться до тех пор, пока

размер их молекул не достигнет достаточного для проведения реакции циклизации с

образованием ароматических углеводородов и водорода. При добавлении водорода к

олефинам получаются парафины.

Данный механизм представляет собой взаимодействие между газообразными

олефинами и адсорбированными ионами карбения, в результате которого получаются

жидкие и газообразные углеводороды [1].

Образование ароматических углеводородов, полициклических соединений и

полиалкилнафталинов, которые могут действовать как предшественники кокса, может

быть описано механизмами олигомеризации и полимеризации. Но благодаря природе

молекулярных сит катализатора эти процессы не реализуются, так как

предотвращаются реакции конденсации между ионами карбения и олефинами, если

каждый из них содержит более 6 атомов углерода [1].

Обнаружено, что скорость образования кокса пропорциональна скорости

образования ароматических углеводородов. Концентрация кокса, накопленного в

течение 12 часов при температуре 340°С, имеет линейную зависимость от скорости

образования ароматических углеводородов, из чего можно сделать вывод, что

реакции коксообразования и ароматизации протекают по одному реакционному пути

[36].

Из проведенного обзора литературы следует, что биоэтанол может быть

успешно превращен в углеводороды на катализаторе H-ZSM-5. Процесс конверсии этанола

на H-ZSM-5 представляет собой совокупность реакций дегидратации,

олигомеризации, ароматизации, алкилирования, изомеризации, перераспределения

водорода, крекинга и т.д.

При низких температурах (около 250°С) этилен является основным продуктом,

получаемым на выходе, а при высоких температурах последовательные реакции

этилена приводят к образованию ароматических углеводородов и парафинов с

максимальным выходом при температуре около 350°С. Со временем катализатор

дезактивируется. Однако необходимо отметить, что при этом уменьшаются только

выходы ароматических соединений и парафинов, а выход этилена увеличивается

вплоть до 100% при полной конверсии этанола. Даже полностью закоксованный

катализатор будет продолжать дегидратировать этанол до этилена еще долгое

время. Можно сделать вывод, что дегидратация и дальнейшие последовательные

реакции катализируются разными активными центрами [3].

Цеолит H-ZSM-5 способен превращать этанол в присутствии воды в ряд

углеводородов как алифатических, так и ароматических. Конверсия на цеолите

H-ZSM-5 может быть альтернативным способом переработки ферментационных смесей,

содержащих этанол, не включающим энергоемкую стадию дистилляции [39]. Однако

главным вопросом при использовании таких смесей будет устойчивость структуры цеолита

к действию пара. Под воздействием пара происходит деалюминирование цеолита

H-ZSM-5 и потеря им активности после нескольких циклов реакция/регенерация при

использовании в качестве сырья очень разбавленных водных растворов спирта.

Чтобы избежать необратимой дезактивации катализатора необходимо использовать

сырье с содержанием воды, не превышающим 50% масс. и при температуре не более

500°С [3].

Высокий выход ароматических углеводородов можно получить при высоком

парциальном давлении этанола, низкой объемной скорости и температуре реакции,

лежащей в интервале между 350 и 450°С.

Высокий выход олефинов (соответственно низкий выход ароматики) можно

получить при низком парциальном давлении этанола, высокой объемной скорости и

температуре реакции ниже 350°С и выше 450°С [3].

Обнаружено, что температура 350-380°С является оптимальной для получения

максимального выхода жидких парафинов и ароматических углеводородов и

соответственно минимального выхода газообразных углеводородов [32].

В итоге посредством каталитического превращения биоэтанола можно получить

традиционное топливо из возобновляемого источника, которое на сегодняшний день

может использоваться без каких-либо изменений в оборудовании [44].

2

Экспериментальная часть

.1

Используемое оборудование и реактивы

Для синтеза цеолитсодержащих катализаторов на носителе оксиде алюминия

использовали следующие реактивы:

Раствор соли Al(NO3) 3 9H2O марки «ч.д.а.» ГОСТ 3757-75;

Жидкое стекло Na2SiO3 (29% SiO2, 9% Na2O, 62% H2O) ГОСТ 13078-81;

Оксид алюминия АОА-2(γ-Al2O3) ГОСТ 8136-35

Раствор азотной кислоты HNO3

0,1 М.

Вода дистиллированная по ГОСТ 6709-72

Структурообразующие добавки:

Порошок ВКЦ (1,5г) ТУ 2231-031-38892610-2012;

Гексаметилендиамин, спиртовой фракции;

«Х-масла» - продуктов производства капролактама.

Оборудование и реактивы, применяемые для контроля качества

цеолитсодержащих катализаторов на носителе оксиде алюминия:

Весы лабораторные по ГОСТ 24104-2001;

Газовый и жидкостной хроматографы «Кристаллюкс 4000» по ГОСТ 26703-93;

Набор (комплект) сит с крышкой и поддоном по ГОСТ 6613-86;

Часы сигнальные по ГОСТ 3145-84;

Шкаф сушильный, обеспечивающий нагрев до температуры (180±10)ºС;

Автоклав стальной ГОСТ Р 50444-92;

Электроплитка по ГОСТ 14919-83;

Колбы

конические вместимостью 250 и 2000 см3 по ГОСТ 1770 <#"810820.files/image008.gif">

2.4 Методики

эксперимента

.4.1 Методика

приготовления катализаторов

Синтез высококремнеземных цеолитов с различными силикатными модулями

(Si/Al) проводили гидротермальным способом. Исходный носитель γ-Al2O3 (АОА-2, SBET = 180 м2/г, растерт в

агатовой ступке и прокален при 550 ºС в токе сухого воздуха в течение 4

ч. Скорость подъема температуры - 0,5 ºС/мин.) пропитывали водным раствором

Na2SiO3 заданной концентрации, раствором соли Al(NO3)3·9H2O и

структурообразующими добавками: гексаметилендиамина, спиртовой фракции и

«Х-масла» - побочных продуктов производства капролактама. Реакционная смесь

готовилась путем интенсивного смешения водных растворов исходных компонентов

при постоянном поддержании рН (≈10,8) путем добавления 0,1М. раствора

HNO3. Для «затравки» процесса кристаллизации в реакционную смесь вводился

порошок ВКЦ (1,5г). Кристаллизация проводилась при постоянной температуре 448 К

в стальных автоклавах в течение 6 суток. После окончания кристаллизации твердую

фазу отделяли от маточного раствора фильтрованием, промывали дистиллированной

водой до рН ≤ 9, сушили при 458 К в токе сухого воздуха (скорость потока

воздуха ~ 300 мл/мин на 1 г катализатора) воздуха и прокаливали при 923 К в

течение 6 ч для удаления органических веществ. Затем катализаторы растирали в

агатовой ступке и спрессовывали в таблетки (3 мин, 80 кг/см3), дробили до

фракции с размером частиц 0,4 - 1 мм. Эту фракцию (V = 3 см3, m = 2,000 г)

использовали в каталитических тестах.

Таблица 5. Исследуемые образцы цеолитсодержащих катализаторов на основе

оксида алюминия

|

Маркировка образца

|

СМ 1,8

|

СМ 2,5

|

СМ 5,0

|

|

Cиликатный модуль

|

1,8

|

2,5

|

5,0

|

2.4.2 Метод оценки каталитической

активности катализаторов

Процесс конверсии этанола проводился в реакторе на катализаторах H-ZSM-5

(Si/Al = 5,0), произведенных на базе института нефтехимического синтеза РАН с

добавлением различных структурообразующих соединений (гексаметилендиамин,

«Х-масла» - продуктов производства капролактама, смесь спиртов с массовой долей

С5-спиртов 75%), при разных температурах и объемных скоростях подачи этанола.

Схема экспериментальной установки показана на рис 5. Нагрев до требуемой

температуры осуществляется с помощью печи (2), работающей в

термопрограммированном режиме. Контроль температуры в слое катализатора

осуществлялся посредством Cr-Al термопары. Все эксперименты проводились при

атмосферном давлении.

При достижении требуемой температуры с помощью насоса-дозатора (1) в

реактор (3) подается исходная смесь. Исходная смесь входит в реактор, где под

действием высоких температур испаряется, и затем проходит через слой

катализатора (Т = 400оС, WHSV = 10 ч-1). Продукты реакции после выхода из реактора

проходят через обратный холодильник (5), в котором происходит конденсация

жидких продуктов. Отвод газообразных продуктов происходит из верхней части

холодильника.

Жидкие продукты проходят через сепаратор, где разделяются на углеводороды

и воду. Затем углеводородная смесь анализируется на хроматографе “Кристаллюкс

4000”.

Газообразные продукты, проходя через расходомер, направляются в

хроматограф “Кристаллюкс 4000” на анализ.

Перед каждым реакционным циклом необходимо осуществлять регенерацию

катализатора. Для этого катализатор нагревается до температуры 500°С (нагрев

осуществляется за 20 минут). При достижении данной температуры в реактор

подается воздух с WHSV=0,2 с-1, продувка продолжается в течение часа. Затем

необходимо установить температуру, при которой проводится реакция.

Рис. 5. Схема экспериментальной установки

- насос-дозатор

- печь

- реактор

- термометр

- обратный холодильник

- сепаратор

- расходомер

.4.3 Методы

контроля качества катализаторов

Определение

силикатного модуля

Метод основан на последовательном титровании раствором соляной кислоты

жидкого натриевого стекла и раствором гидроокиси натрия до получения

бесцветного раствора.

В коническую колбу вместимостью 250 см3 вводят пипеткой от 5 до 7 капель

исследуемого раствора жидкого стекла и добавляют из мерного цилиндра 70-80 см3

дистиллированной воды и 5-7 капель раствора смешанного кислотно-основного

индикатора. Исследуемый раствор титруют раствором соляной кислоты 0,5 моль/дм3

с применением бюретки с ценой деления 0,01 см3 вместимостью 2 и 5 см3 до

изменения зеленовато-голубой окраски в фиолетовую (V).

Затем добавляют из мерного цилиндра 50 см3 раствора смеси фтористого

натрия и хлористого калия, после чего добавляют из бюретки с ценой деления 0,1

см3 вместимостью 25 см3 раствор соляной кислоты 0,5 моль/дм3 до изменения

зеленовато-голубой окраски в устойчивую фиолетовую (V1).

Избыток кислоты оттитровывают 0,5 моль/дм3 раствором гидроокиси натрия до

перехода фиолетового цвета в зеленовато-голубой (V2).

Силикатный модуль (М) вычисляют по формуле

<#"810820.files/image011.gif">

<#"810820.files/image011.gif">

Рис.

6 - Схема термодесорбционной установки.

-

Баллон с газом-носителем (Не), 2 - блок подготовки газов БПХ-1, 3 - колонка

очистительная с NaX, 4 - детектор по теплопроводности (катарометр), 5 -

кран-дозатор, 6 - испаритель, 7 - реактор, 8 - баллон с аммиаком, 9 - колонка

очистительная, 10 - поглотительная система, 11 - печь, 12 - программатор

температуры РИФ- 101, 13,14 - термопара ХА, 15 - блок питания катарометра

БПК-20, 16 - потенциометр двухкоординатный ПДП-4.

При

отсутствии решетчатого классификатора рассев проводят на сите. Время рассева 2

- 3 мин при 100 - 120 встряхиваниях в 1 мин.

После

отбора фракций пробу катализатора взвешивают и засыпают на слой кварцевой ваты

в реактор, а затем прокаливают при 550 °С в токе газа-носителя в течение 2

часов с целью очистки поверхности от кристаллизационной воды, воздуха и др.

примесей, затем охлаждают до комнатной температуры и в условиях

термостатирования проводится адсорбция аммиака до полного насыщения поверхности

катализатора. По окончании адсорбции образец охлаждается до комнатной

температуры. Термодесорбция аммиака проводилась при постоянной скорости

газа-носителя 120 см3/мин с программированным нагревом образца - 10 град/мин.

Предварительная калибровка детектора по аммиаку позволяет определить количество

выделяющегося аммиака по площади пиков ТПД. Концентрации кислотных центров в

исследуемых образцах определяли из количества аммиака и выражали в ммоль/г

катализатора.

Наложение

пиков друг на друга, характерное для реальной термодесорбционной хроматограммы,

является следствием множественности форм адсорбции и неоднородной поверхности.

Для количественной оценки соотношения между различными формами адсорбции,

выраженными на термодесорбционной хроматограмме в виде не полностью разделенных

пиков, проводился ступенчатый вариант термодесорбции - следующий друг за другом

ряд линейных повышений температуры с выходом на режим термостатирования.

Тестирование

кислотных свойств поверхности цеолитных катализаторов проводили методом

температурно-программированной десорбции (ТПД) аммиака.

Определение

насыпной плотности

,00

г измельченного до 4 - 6 мм катализатора (с помощью кусачек) высушивают в

сушильном шкафу при температуре (110±10) ºС в течение 2 ч и охлаждают в эксикаторе до комнатной температуре.

Охлажденный катализатор помещают в предварительно взвешенный мерный цилиндр,

уплотняют постукиванием цилиндра о деревянную доску или на вибраторе

конструкции ИНХС, типа В.

Цилиндр

наполняют до метки, уплотняют содержимое до тех пор, пока объем катализатора не

будет постоянным и не достигнет 100 см3, после этого цилиндра с катализатором

взвешивают.

Насыпную

плотность (Х3) в г/дм3 вычисляют по формуле

,

,

где

m - масса цилиндра с катализатором, г;

m1 - масса

пустого цилиндра, г;

V - объем

катализатора, см3.

За

результаты измерений принимают среднее арифметическое результатов двух