Разработка конструкции женских сапожек для весенне-осеннего периода носки на низком каблуке и формованной подошве клеевого метода крепления

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УО

«ВИТЕБСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра

«Конструирование и технология изделий из кожи»

КУРСОВОЙ

ПРОЕКТ

по

дисциплине «Конструирование изделий из кожи»

Тема.

Разработка конструкции женских сапожек для весенне-осеннего периода носки на

низком каблуке и формованной подошве клеевого метода крепления

Витебск,

2015

ВВЕДЕНИЕ

материал сапожки колодка

Обувь является одним из важнейших товаров,

выпускаемых лёгкой промышленностью Республики Беларусь и импортируемых из-за

границы, и от того, насколько правильно определено, какое количество и какого

качества модели должна производить промышленность, насколько их ассортимент

конкурентоспособен, зависит степень удовлетворения потребительского спроса.

На протяжении последних лет обувные

производители сталкиваются с комплексом проблем, связанных с низкой

конкурентоспособностью отечественной продукции, что обусловлено отсутствием

высококачественных материалов, низким уровнем производства, моральным износом

имеющегося оборудования, слабой ориентацией на современного потребителя. В

настоящее время ассортимент обуви расширился, в основном, за счёт ввозимой

продукции. Поэтому проблема формирования ассортимента обуви с учетом ее

конкурентоспособности на современном рынке для любого предприятия выходит на

одно из центральных мест.

Совершенствование выпускаемого ассортимента и

увеличение его конкурентоспособности может быть достигнуто путем постоянного

изучения покупательского спроса, разработки новых конструкций, фасонов и

моделей изделий с учетом требований потребителей и современных направлений

моды, разработки и применения рациональных методов формирования ассортимента,

современных подходов к оценке качества и конкурентоспособности продукции.

При этом конструктивное решение должно быть не

только творческим и технологичным, но и должно обладать патентоспособной

новизной или ноу-хау. Но даже при таком положении вещей существует парадокс,

когда большое количество новинок порождает быстрое старение технических решений

и приводит к необходимости генерации всё новых идей, которые часто начинают

повторять друг друга. Не менее важным является расширение ассортимента обуви.

Специалисты всего мира предлагают использовать конструкции со сменным верхом и

различных способов крепления низа. При этом оригинальным теперь должно быть не

только конструктивное, но и технологическое решение сборки обуви.

Для максимального удовлетворения потребностей

населения в обуви должен быть расширен и обновлен ассортимент и улучшено

качество продукции, выпускаемой предприятиями обувной промышленности. Большое

значение при этом имеют вопросы совершенствования конструирования обуви.

Повышение качества обуви и расширение её

ассортимента тесно связано с повышением эффективности обувного производства и,

в первую очередь, с усовершенствованием процессов моделирования и

конструирования обуви на базе использования достижений научно-технического

прогресса в области разработок новых обувных материалов и систем

автоматизированного моделирования и конструирования обуви с использованием

оборудования с программным управлением. При этом особое значение имеет оценка

эстетического уровня образцов обуви на художественно-технических советах и

утверждение их к производству.

Тесная связь между экономическими показателями

предприятия и уровнем качества и ассортимента обуви требует разработки

комплексного проектирования, при котором создание обуви нового вида начинается

с подбора материалов для верха и низа обуви, формы колодок, каблуков,

формованных деталей и заканчивается выпуском и реализации готовой продукции.

Известно, что качество обуви зависит от того, насколько она удобна, прочна и

гигиенична, и красива. Все эти показатели, прежде всего, определяются

конструкцией обуви.

При изготовлении любой конструкции перед

обувщиками встает целый ряд задач: улучшение гигиенических свойств, комфорта и

эксплуатационных свойств, улучшение качества при уменьшении стоимости,

обеспечение впорности обуви и увеличение её гибкости. Решать эти проблемы можно

различными путями. Чтобы, например, варьировать размер и полноту обуви часто

используют трансформирующиеся элементы верха и низа, профильные вкладные

стельки, а так же дополнительные съёмные вкладыши. Для удобства эксплуатации

используют широко раскрывающиеся заготовки, перспективные шнуровые застёжки с

фиксирующими устройствами. Для обеспечения гибкости в конструкциях в подошвы

помещают различного рода пластичные элементы. Для защиты обуви от износа в

местах сгиба часто используют упрочняющие прокладки, термопластичные материалы

в носочной и пучковой частях верха. Для улучшения гигиенических свойств в

настоящее время используют детали, где предусмотрены перфорации, используют

вентилируемую обувь или используют конструкцию, где союзка имеет открытую

боковую часть.

В курсовом проекте разрабатывается конструкции

женских сапожек клеевого метода крепления. При проектировании такой обуви

должны учитываться определенные требования: обувь должна, в первую очередь быть

удобной и практичной, но при этом соответствовать современному направлению

моды. Важно учитывать то, что большую часть времени стопа проводит в обуви,

поэтому необходимо обеспечить комфорт, снизить массу и улучшить гигиенические

свойства. Важно правильно подобрать технологию изготовления, поскольку это

может снизить себестоимость готовой продукции, а стоимость в данном случае

является одним из важнейших показателей. При всём этом необходимо помнить о

качестве готовой продукции.

1. ОБОСНОВАНИЕ ВЫБОРА КОНСТРУКЦИИ ОБУВИ

.1Характеристика современного направления моды

Модная обувь осень-весна сезона 2014не

претерпела особых изменений в сравнении с предыдущим сезоном. Все так же

популярна платформа, туфли и сапоги на танкетке, обилие ремешков, шнуровка,

причудливо изогнутые каблуки, смешение текстур и цветов. Модные текстуры: кожа

питона, крокодила, лак, замша, пластмассовая фурнитура, деревянная и каучуковая

подошва; модные стили: элегантность, футуризм, техно-стиль, диско-стиль, обувь

в спортивном стиле; модные цвета: белый цвет, серебро, кислотные цвета, золото,

беж.

Ботильоны, ботинки, сапоги сезона осень-весна

2014 имеют сложные переплетения из многочисленных ремешков, бахрому, широкий

каблук или каблук необычной формы. Это главные тренды на весну 2015 года. Так

же популярны ковбойские сапоги и сапожки в стиле WESTERN, которые можно носить

с юбкой или узкими джинсами, заправленными в сапоги. Они имеют устойчивый

каблук, который делает их удобными при носке.

Также модными в этом сезоне будут и сапоги на

высокой шпильке. Варианты исполнения обуви на шпильках различны. Это могут быть

сапожки до колена, до середины голени, до щиколотки. Они могут быть изготовлены

из высококачественной замши или кожи, могут иметь эффект сборки, декоративную

строчку, украшены всевозможными декоративными пряжками, вставками, кнопками.

В этом сезоне по-прежнему модны сапоги на

шнуровке. Ширина голенища регулируется за счет шнуровки. Шнурованная обувь

доминирует в модных коллекциях весны 2014. Такую обувь носили модницы в 19

веке.

Низкий каблук или плоская подошва - это комфорт,

здоровье, безопасность, практичность и бесконечное удобство на все времена.

Такой вариант подходит для повседневной носки.

Сапоги до середины голени - еще один явный тренд

сезона. Они могут быть изготовлены как из натуральной, так и из искусственной

кожи или замши.

Сапоги с голенищем с легкой сборкой, на высоком

толстом каблуке и платформе не оставят равнодушной любительниц модных новинок.

Любопытной новинкой нынешнего сезона можно

считать дизайнерское увлечение так называемыми оксфордскими ботинками, которые

стали в период межсезонья реальной и вполне успешной альтернативой уже

поднадоевшим ботильонам.

Что касается фурнитуры, то в этом сезоне опять

становятся популярными всевозможные завязочки, бантики и длинные шнурки,

которые элегантно будут обвивать ваши щиколотки, вспомните сандалии древних

греков, вот примерно так будут выглядеть сандалии и туфельки этого сезона. Так

же в качестве декора используются массивные части фурнитуры, застежки,

заклепки, стразы, для особо нежных персон подойдут пушистые кисточки и цветы.

Самыми популярными рисунками признаны пятна леопарда, имитация окраса жирафа,

зебры.

Основные тенденции моды 2014 представлены на

рисунке 1.1.

Рисунок 1.1 - Модели современного направления

моды

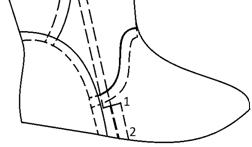

.2 Описание проектируемой модели

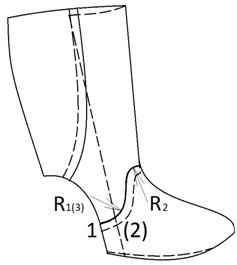

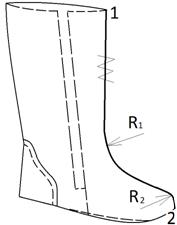

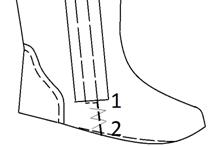

Проектируемая модель представляет собой женские

сапожки на застежке «молния» (рисунок 1.2), предназначены для весенне-осеннего

периода носки, проектируются в соответствии с ГОСТ 26167-2005 «Обувь

повседневная».

Сапожки проектируются на колодке фасона

CN-0669-09, имеющей слегка зауженную носочную часть, высоту приподнятости

пяточной части -20 мм, размер колодки - 240мм, полнота - 6.

Конструкция заготовки данной модели сапожек

состоит из двух узлов: узла верха и узла подкладки. В узел верха входят

следующие детали: союзка, голенище переднее, голенище наружное задинковое,

голенище внутреннее задинковое, задинка. Узел подкладки состоит из подкладки

под голенище, кармана для задника, клапана под молнию, штаферки. Все детали

верха дублируются межподкладкой.

Детали верха соединяются между собой настрочными

двухрядными швами и тугим тачным по заднему шву. Подкладка под голенище с

кожкарманом соединяются настрочным двухрядным швом, со штаферкой - настрочным

однорядным, подкладка под наружное и внутреннее голенище собираются

переметочными швами.

Видимые края деталей обрабатываются в обрезку с

последующим окрашиванием и в загибку.

Проектируемая модель сапожек проектируется

клеевого метода крепления на формованной подошве. Затяжная кромка в пяточной

части крепится на тексы, в носочно-пучковой и геленочной на клей-расплав. Чтобы

придать заготовке объёмную форму колодки используется обтяжно-затяжной способ

формования.

Сапожки выполнены из натуральной кожи черного

цвета. В качестве материала верха будет использоваться натуральная кожа -

полукожник по ГОСТ 939-94. Материал подошвы ТЭП.

Подкладка в проектируемых сапожках состоит из

байки (ГОСТ 11696-76) и кожаной подкладки кармана (свиная подкладочная кожа по

ГОСТ 940-81) и штаферки (полукожник по ГОСТ 939-94).

В качестве материала межподкладки выбирается

термотрикотаж аппр.210-240 по ТУ 17-21-447-82. Подносок - это термопластический

материал Neotex OO/OP, а задник - ТПМ BITERM 332.

Список деталей женских сапожек с указанием их

количества, материала, толщины и ГОСТ или ТУ на материал приведен в паспорте на

разрабатываемую модель (таблица 1.1).

Размер 240

Полнота 6

Высота приподнятости пяточной части 20мм

Рисунок 1.2 - Эскиз женских сапожек

Таблица 1.1 - Паспорт модели

|

Наименование

детали

|

Количество

деталей в комплекте

|

Материал

детали

|

Толщина

детали, мм

|

ГОСТ,

ТУ на материал

|

|

1

|

2

|

3

|

4

|

5

|

|

союзка

|

2

|

полукожник

|

1,3

|

ГОСТ

939-94

|

|

голенище

переднее

|

2

|

полукожник

|

1,2

|

ГОСТ

939-94

|

|

голенище

наружное задинковое

|

2

|

полукожник

|

1,2

|

ГОСТ

939-94

|

|

голенище

внутреннее задинковое

|

2

|

полукожник

|

1,2

|

ГОСТ

939-94

|

|

задинка

|

2

|

полукожник

|

1,2

|

ГОСТ

939-94

|

|

под

союзку

|

2

|

байка

арт. 49134

|

2,0

|

ГОСТ

11696-76

|

|

под

голенище наружное

|

2

|

байка

арт. 49134

|

2,0

|

ГОСТ

11696-76

|

|

под

голенище внутреннее союзковое

|

2

|

байка

арт. 49134

|

2,0

|

ГОСТ

11696-76

|

|

под

голенище внутреннее задинковое

|

2

|

байка

арт. 49134

|

2,0

|

ГОСТ

11696-76

|

|

клапан

под застёжку «молнию»

|

2

|

полукожник

|

1,0

|

ГОСТ

939-94

|

|

штаферка

|

2

|

полукожник

|

1,0

|

ГОСТ

939-94

|

|

карман

для задника

|

2

|

кожа

свиная подкладочная

|

0,8

|

ГОСТ

940-81

|

|

межподкладка

под союзку

|

2

|

термотрикотаж

210-ТР

|

0,4

|

ТУ

17-21-447-82

|

|

межподкладка

под голенище переднее

|

2

|

термотрикотаж

210-ТР

|

0,4

|

ТУ

17-21-447-82

|

|

межподкладка

под голенище наружное задинковое

|

2

|

термотрикотаж

210-ТР

|

0,4

|

ТУ

17-21-447-82

|

|

межподкладка

под голенище внутреннее задинковое

|

2

|

термотрикотаж

210-ТР

|

0,4

|

ТУ

17-21-447-82

|

|

межподкладка

под задинку

|

2

|

термотрикотаж

210-ТР

|

0,4

|

ТУ

17-21-447-82

|

|

задник

|

2

|

ТПМ

BITERM 332

|

1,5

|

ТНПА

|

|

подносок

|

2

|

ТПМ

Neotex OO/OP

|

0,9

|

ТНПА

|

|

основная

стелька

|

2

|

картон

марки TEXON

|

2,0

|

ТНПА

|

|

полустелька

|

2

|

картон

марки ПСП

|

2,2

|

ТНПА

|

|

вкладная

стелька

|

2

|

байка

арт. 49134

|

2,0

|

ГОСТ

11696-76

|

|

упрочнитель

вкладной стельки

|

2

|

картон

марки TONYTEX

|

1,0

|

ТНПА

|

|

подошва

|

2

|

ТЭП

|

8,0

в носочно пучковой и геленочной частях, 28-в пяточной

|

ТНПА

|

|

простилка

по всему следу

|

2

|

холстопрошивное

полотно

|

4,0

|

ТУ

17-14-141-81

|

|

простилка

в носочно-пучковой части

|

2

|

холстопрошивное

полотно

|

4,0

|

ТУ

17-14-141-81

|

|

геленок

|

2

|

углеродистая

сталь марки 55

|

1,0

|

ОСТ

17-24-83

|

2. ОБОСНОВАНИЕ ВЫБОРА МАТЕРИАЛОВ НА ИЗДЕЛИЕ

.1 Обоснование выбора материалов деталей верха

обуви

.1.1 Обоснование выбора материалов наружных

деталей верха

Одним из основных условий получения

высококачественного изделия является правильный выбор материалов с учетом

назначения, конструктивных особенностей и технологии изготовления изделия.

Для обеспечения надежности материал для верха

должен обладать высоким сопротивлением многократному изгибу, достаточной

прочностью при растяжении, возможностью заделки дефектов, возникающих на его

поверхности во время эксплуатации обуви.

Детали верха обуви соединяют в основном

ниточными швами, поэтому материал должен иметь высокое сопротивление порыву

ниточным швом. Технологические требования к материалам состоят также в

необходимости легко формоваться при двухосном растяжении, сохранять приданную

форму во время носки.

В данном случае к материалам союзки будут

предъявляться жесткие технологические и потребительские требования.

Обосновывается данное требование тем, что в данной области происходит

наибольшая вытяжка заготовки верха обуви и максимальный многократный изгиб при

её эксплуатации.

Поскольку обувь повседневная, то материал верха

должен обладать хорошим комплексом гигиенических свойств, таких как

паропроницаемость, гигроскопичность, водостойкость. Материал не должен быть

жёстким, так как это влияет на энергозатраты стопы при ходьбе. Помимо этого он

должен быть стоек к истиранию, загрязнениям и его поверхность должна хорошо

чиститься.

Согласно ГОСТ 26167-2005 «Обувь повседневная.

Общие технические условия», на наружные детали верха обуви должны применяться

натуральные кожи по ГОСТ 939-94, ГОСТ 1838-91, ГОСТ 485-82 «Юфть сандальная»,

ткани для верха обуви по ГОСТ 19196-93, синтетические и искусственные кожи,

текстильные материалы ТНПА.

Сандальная юфть по ГОСТ 485-82 не выбирается,

так как она создает определенные трудности при соединении узлов верха и низа

обуви химическими методами крепления. К тому же она чаще используется для

рабочей, спортивной обуви, верха сандалий.

Кожи по ГОСТ 1838-91, ткани для верха обуви по

ГОСТ 19196-93, синтетические и искусственные кожи, текстильные материалы по

ТНПА не будут обеспечивать необходимую формоустойчивость при носке данного вида

обуви. А также учитывая, что полусапожки предназначены для осенне-весеннего

периода носки, а материалы имеют более низкие физико-механические показатели

материалы, предлагаемые данными стандартом, выбирать не рекомендуется.

В соответствии с ГОСТ 939-94 «Кожа хромовая для

верха обуви», на наружные детали верха могут применяться кожи: опоек, выросток,

яловка, полукожник, бычок, бычина, бугай, свиные, жеребок, верблюжата, передины

конские, шевро и шеврет.

В качестве материалов верха для повседневной

обуви не применяется дорогое и дефицитное сырьё, например опоек, шевро, шеврет

или конские передины и жеребок, но в тоже самое время не используются и слишком

дешевые материалы, такие как свиные кожи, ввиду того, что материал обладает

плохим комплексом влагозащитных свойств из-за наличия сквозных пор в материале.

Бычину и бугай не применяют, так как они имеют большую толщину, массу и более

грубые по сравнению с другими сравниваемыми видами кож. Поэтому дальнейший

выбор материалов для сапожек производится, сравнивая свойства полукожника,

выростка, и яловки. Физико-механические свойства данных кож рассматриваются в

таблице 2.1.

Таблица 2.1 - Физико-механические и

гигиенические свойства кож для верха обуви

|

Наименование

показателей

|

Единица

измерения

|

Значение

показателей для материалов

|

|

|

Полукожник

|

Выросток

|

Яловка

|

|

Предел

прочности при растяжении

|

МПа

|

21,

не менее

|

21,

не менее

|

21,

не менее

|

|

Удлинение

при напряжении10 МПа, по партии

|

%

|

18-30

|

15-28

|

18-30

|

|

Напряжение

при появлении трещин лицевого слоя

|

МПа

|

18,

не менее

|

16,

не менее

|

15,

не менее

|

|

Воздухопроницаемость

|

см³/(см²ч)

|

60-690

|

40-650

|

40-620

|

|

Устойчивость

покрытия к многократному изгибу не менее

|

баллы

|

3,

не менее

|

3,

не менее

|

3,

не менее

|

Показатели предела прочности при растяжении у

всех представленных материалов одинаковы. Удлинение выростка при напряжении 10

МПа чуть меньше, чем удлинение полукожника и яловки. Этот показатель

характеризует поведение материала при затяжных операциях, а так же по нему

можно судить о дальнейшей формоустойчивости обуви. Показатель напряжения при

появлении трещин лицевого слоя показывает прочность лицевого слоя кожи, а так

же его долговечность в обуви. Этот показатель у яловки чуть меньше, чем у

полукожника и выростка.

Кроме физико-механических свойств, при выборе

материалов необходимо учитывать также ценовой фактор, поскольку в настоящее

время при других равных характеристиках материала, фабрики должны выпускать

продукцию с наименьшей себестоимостью. По стоимости комплекта верха сравнение

материалов представлено в таблице 2.2.

Таблица 2.2 - Стоимость комплекта верха из

различных кож

|

Наименование

материала

|

Средняя

площадь (ширина) материала, дм², м

|

Сорт

|

Процент

использования (нормативный)

|

Цена

1 дм²,

(п.м.),

руб.

|

Чистая

площадь комплекта, дм²

|

Норма

расхода на комплект, дм²

|

Стоимость

комплекта, руб.

|

|

Полукожник

|

140

|

II

|

73,5

|

4150

|

33,99

|

46,24

|

191916

|

|

Выросток

|

120

|

II

|

73,0

|

4290

|

33,99

|

46,56

|

199749

|

|

Яловка

|

260

|

II

|

74,5

|

4040

|

33,99

|

45,62

|

184321

|

Для определения стоимости материалов на один

комплект материалов верха обуви необходимо определить норму расхода:

, (2.1)

, (2.1)

где Мк - чистая площадь для

средневзвешенного размера обуви, дм2;

Рн-теоретический процент

использования, %.

Учитывая все вышеперечисленные

факторы в качестве основного материала верха женских сапожек, предназначенных

для повседневной носки в весенне-осенний период, для всех наружных деталей

верха из трёх представленных материалов рекомендуется полукожник. Однако при

использовании кожи некоторое различие в требованиях к деталям верха

производится подбором её толщин. Поскольку материал в носочной части

подвергается наибольшей деформации, то толщина союзки будет 1,3 мм, а все

остальные детали будут иметь толщину 1,2 мм.

.1.2 Обоснование выбора материалов

внутренних деталей верха

Условия эксплуатации подкладочных материалов

определяются непосредственным контактом их со стопой и с меньшим, чем для верха

влиянием факторов окружающей среды. Подкладка оказывает наибольшее влияние на

комфортность обуви.

Подкладочные материалы должны иметь

большую, чем материалы верха паро - и влагопроницаемость, гигроскопичность и

влагоотдачу, а также высокое сопротивление истиранию, стойкость к воздействию

пота. Исходя из того, что подкладка и верх работают как единая система,

желательно, чтобы материал подкладки обладал приблизительно таким же комплексом

физико-механических свойств, что и материал верха. Помимо этого материалы

подкладки должны хорошо соединяться клеем и нитками с другими материалами.

Материалы для подкладки обуви должны иметь толщину, достаточную для

предохранения стопы от натирания швами верха, малую осыпаемость краев. Чтобы

обеспечить удобства пользования обувью, материал должен обладать мягкостью и

гибкостью, а по тягучести, приближаться к материалам верха, быть прочными, не

содержать веществ, вредно действующих на стопу. Эстетические требования менее

важны, чем для материалов верха.

В соответствии с ГОСТ 26167-2005

«Обувь повседневная. Общие технические условия» для подкладки обуви

рекомендуются следующие материалы: кожи по ГОСТ 940-81, ГОСТ 1838-91, ткани для

подкладки обуви по ГОСТ 19196-93, натуральный мех по ГОСТ 4661-76, шерстяные и

полушерстяные ткани, трикотаж, искусственные и синтетические кожи по ТНПА.

В качестве материала штаферки и

клапана под застежку «молнию» выбирается полукожник по ГОСТ 939-94 «Кожа хромовая

для верха обуви», свойства и стоимость которых представлена в таблицах 2.1 и

2.2 соответственно.

В качестве материала кармана для

задника в соответствии с ГОСТ 940-81 применяются подкладочный выросток,

подкладочная яловка и свиная кожа, свойства которых представлены в таблице 2.3.

Таблица 2.3 - Физико-механические и

гигиенические свойства подкладочных кож

|

Наименование

показателей

|

Единица

измерения

|

Значение

показателей для материалов

|

|

|

Свиная

кожа

|

Выросток

подкладочный

|

Яловка

подкладочная

|

|

Предел

прочности при растяжении

|

МПа

|

15,

не менее

|

17,

не менее

|

17,

не менее

|

|

Удлинение

при разрыве

|

%

|

15-45

|

15-35

|

15-35

|

|

Напряжение

при появлении трещин лицевого слоя по партии

|

МПа

|

12,

не менее

|

14,

не менее

|

14,

не менее

|

|

Толщина

|

мм

|

0,7-1,0

|

0,7-1,1

|

0,8-1,2

|

|

Воздухопроницаемость

|

см3/(см2ч)

|

80-700

|

40-320

|

60-390

|

|

Водопроницаемость

|

см3/(см2ч)

|

0,01-5,2

|

0,01-1,3

|

0,01-1,5

|

Стоимость деталей подкладки из различных кож

представлена в таблице 2.4.

|

Наименование

материала

|

Средняя

площадь материала, дм²

|

Сорт

|

Процент

использования (нормативный)

|

Цена

1 дм²,

руб.

|

Чистая

площадь комплекта, дм²

|

Норма

расхода на комплект, дм²

|

Стоимость

комплекта, руб.

|

|

Свиная

кожа

|

90

|

II

|

72,5

|

1940

|

3,22

|

4,44

|

8616

|

|

Яловка

подкладочная

|

200

|

II

|

73,5

|

2005

|

3,22

|

4,38

|

8784

|

|

Выросток

подкладочный

|

120

|

II

|

2050

|

3,22

|

4,41

|

9042

|

Таблица 2.4 - Стоимость деталей подкладки из

различных кож

Исходя из данных таблиц 2.3 и 2.4 в качестве

материала кожкармана рационально использовать кожу подкладочную свиную, так как

она обладает хорошими гигиеническими свойствами, а также обладает достаточной

прочностью при растяжении и относительно низкой стоимостью.

Необходимо подобрать материал подкладки под

голенище.

Искусственные и синтетические кожи по

нормативно-технической документации для повседневной обуви осенне-весеннего

периода носки не выбираются, поскольку не обеспечивают необходимее

гигиенические свойства, комфортности и удобства обуви. Натуральный мех по ГОСТ

4661-76, искусственный мех, шерстяные ткани, трикотажное полотно, дублированное

пенополиуретаном, так же не используется, ввиду того, что обладает излишним

комплексом теплозащитных свойств в осенне-весенней обуви. Кожи по ГОСТ 940-81,

ГОСТ 1838-83 обладают хорошим сопротивлением к истиранию, но в носочной части

обуви подкладка подвергается менее интенсивному износу, чем в пяточной части.

Кожаная подкладка применяться не будет ввиду не рациональности использования её

в повседневных полусапожках. Поэтому, в качестве подкладки под голенище и

союзку целесообразнее применять другие материалы.

Выбор материалов для подкладки проводится,

сравнивая свойства байки арт. 4909 (60% шерсти), байки арт. 49134 (36% шерсти)

и байки арт. 4980 (20% шерсти). Физико-механические свойства данных материалов

приведены в таблице 2.5.

Помимо физико-механических свойств необходимо

рассчитать и стоимость комплекта подкладки. Расчеты приведены в таблице 2.6.

Таблица 2.5 - Физико-механические свойства

подкладочных материалов

|

Наименование

показателей

|

Единица

измерения

|

Значение

показателей для материалов

|

|

|

Байка

арт. 4909 (60% шерсти)

|

Байка

арт. 49134 (36%шерсти)

|

Байка,

арт. 4980 (20% шерсти)

|

|

Поверхностная

плотность

|

г/см²

|

526

|

404

|

493

|

|

Разрывная

нагрузка

|

По

основе

|

Н

|

500,

не менее

|

400,

не менее

|

300,

не менее

|

|

По

утку

|

Н

|

400,

не менее

|

450,

не менее

|

250,

не менее

|

|

Удлинение

при разрыве

|

По

основе

|

%

|

28,

не менее

|

15,

не менее

|

15,

не менее

|

|

По

утку

|

%

|

30,

не менее

|

15,

не менее

|

25,

не менее

|

|

Число

нитей на 10см

|

По

основе

|

штук

|

128

|

202

|

224

|

|

По

утку

|

штук

|

103

|

123

|

143

|

|

Устойчивость

к истиранию

|

Циклы

|

5000

|

5200

|

4800

|

Таблица 2.6 - Стоимость деталей подкладки из различных

материалов

|

Вид

материла

|

Ширина,

м.

|

Процент

использования (нормативный)

|

Цена

1 м.п., руб.

|

Чистая

площадь комплекта, дм²

|

Норма

расхода на пару, дм²

|

Стоимость

комплекта, руб.

|

|

Байка

арт. 4909 (60% шерсти)

|

1,52

|

78

|

43898

|

25,42

|

32,59

|

9412

|

|

Байка

арт. 49134 (36%шерсти)

|

1,52

|

78

|

41891

|

25,42

|

32,59

|

8982

|

|

Байка

арт. 4980 (20% шерсти)

|

1,52

|

78

|

41253

|

25,42

|

32,59

|

8845

|

Как видно из таблицы 2.5 байка арт. 4909,

содержащая 60% шерсти, имеет достаточно хорошие показатели, однако она мало

применяется, как и байка арт. 4980 содержащая 20% шерсти. В качестве материала

подкладки необходимо использовать байку арт. 49134, поскольку она обладает

удовлетворительными физико-механическими показателями, устойчива к истиранию и,

что немаловажно, относительно дешевая.

2.1.3 Обоснование выбора материалов

промежуточных деталей верха

К промежуточным деталям верха обуви относят

межподкладку, задник и подносок. Межподкладка применятся, чтобы выровнять

тягучесть по всей площади деталей, для повышения формоустойчивости, а так же, чтобы

относительно выровнять свойства материала верха и подкладки.

В качестве материала межподкладки ГОСТ

26167-2005 «Обувь повседневная. Общие технические условия» рекомендует

использовать бязь, бумазею-корд, суровую саржу, миткаль, тик-саржу, нетканые материалы

по ТНПА.

Для женских сапожек в качестве материала

межподкладки будут сравниваться свойства следующих материалов: термобязь (ТУ

17-21-92-76), нетканое полотно с термопокрытием (ТУ 8729-001) и трикотажное

полотно с термопокрытием 210-ТР (ТУ 17-21-447-82). Физико-механические и

гигиенические свойства выбранных материалов приведены в таблице

Физико-механические и гигиенические свойства выбранных материалов приведены в

таблице 2.7, стоимостные - 2.8.

Таблица 2.7 - Показатели физико-механических и

гигиенических свойства материалов межподкладки

|

Наименование

показателей

|

Единица

измере- ния

|

Значение

показателей для материалов

|

|

|

Термобязь

|

Нетканое

полотно

|

Термотрикотаж

210-ТР

|

|

Поверхностная

плотность

|

г/м2

|

153

|

300

|

215

|

|

Разрывная

нагрузка

|

По

основе

|

Н

|

300,

не менее

|

353,

не менее

|

340,

не менее

|

|

По

утку

|

Н

|

280,не

менее

|

255,не

менее

|

230,не

менее

|

|

Удлинение

при разрыве

|

По

основе

|

%

|

8,

не менее

|

7,

не менее

|

75,

не менее

|

|

По

утку

|

%

|

10,не

менее

|

12,не

менее

|

170,не

менее

|

|

Гигроскопичность

|

%

|

10

|

9

|

9

|

|

Влагоотдача

|

%

|

9,

не менее

|

19,

не менее

|

8,

не менее

|

|

Клеящая

способность

|

Н/мм

|

0,6,

не менее

|

-

|

0,7,

не менее

|

Таблица 2.8 - Стоимостные показатели материалов

межподкладки

|

Наименование

материала

|

Ширина

материала, м

|

Процент

использования (отраслевой)

|

Цена

п.м., руб.

|

Чистая

площадь комплекта, дм2

|

Норма

расхода на комплект, дм2

|

Стоимость

комплекта, руб.

|

|

Термобязь

|

1

|

82

|

18650

|

21,40

|

26,10

|

4868

|

|

Нетканое

полотно

|

1

|

82

|

15600

|

21,40

|

26,10

|

4072

|

|

Термотрикотаж

|

1

|

82

|

22500

|

21,40

|

26,10

|

5873

|

|

|

|

|

|

|

|

|

|

|

|

Исходя из вышеприведенных свойств материалов и

их стоимости, а также требований, предъявляемых к ним, выбирается трикотажное

полотно 210-ТР. Данный материал не требует дополнительного применения клеёв,

так как имеет термоклеевое покрытие, которое хорошо соединяется с деталями

верха под действием температуры и давления, вследствие чего сокращается

технологический процесс. Так же этот материал имеет соответствующие данной

модели физико-механические свойства и стоимость.

Материалы для подносков делятся на упругие и

жесткие в зависимости от назначения обуви. Поскольку они являются

промежуточными деталями, основной функцией которых является обеспечение

формоустойчивости носочной части конструкции, то гигиенические и эстетические

показатели не играют никакой роли. Основным требованием к материалу для упругих

подносков является способность восстанавливать форму после снятия деформирующей

нагрузки; жёсткие - не должны деформироваться. Общее требование - способность

хорошо формоваться и прочно соединяться с деталями верха и подкладки.

ГОСТ 26167-2005 «Обувь повседневная. Общие

технические условия» рекомендует эластичные и термопластические материалы по

ТНПА, кожи по ГОСТ 1903-78, ГОСТ 29277, ГОСТ 939-94 (отходы основного и

дополнительного кроя), нитроискожа-Т обувная по ГОСТ 7065-81.

При этом кожи по ГОСТ 29277, ГОСТ 1903-78, ГОСТ

939-94 не применяются из-за нехватки сырья и нерациональности использования их

в обуви данного вида.

Термопластические материалы более технологичны и

приклеиваются к верху и подкладке без применения клеев и растворителей, легко

формуются при помощи разогрева и прессования под давлением, обеспечивают

хорошую формоустойчивость, достаточно жесткие, вследствие чего не приходится

применять дополнительные материалы, их применение позволяет сократить сушку

обуви.

Поэтому для женских сапожек будут сравниваться

свойства термопластичных материалов для подносков, которые представляют собой

нетканое полотно с двухсторонним нанесением термоклеевого покрытия.

Физико-механические свойства перечисленных материалов представлены в таблице

2.9, данные для сравнения материалов по стоимости - в таблице 2.10.

Таблица 2.9 - Физико-механические свойства

материалов для подносков

|

Наименование

показателей

|

Единица

измерения

|

Значение

показателей для материалов

|

|

|

Calform

8

|

Bical

8

|

Neotex

OO/OP

|

|

1

|

2

|

3

|

4

|

5

|

|

Предел

прочности в направлении

|

продольном

|

МПа

|

15,3

|

13,8

|

15,4

|

|

поперечном

|

|

9,7

|

9,1

|

12,9

|

|

Удлинение

при разрыве в направлении

|

продольном

|

%

|

80

|

43

|

26

|

|

поперечном

|

|

53

|

48

|

32

|

|

Жестокость

в направлении

|

продольном

|

Н

|

167

|

205,8

|

156,8

|

|

поперечном

|

|

139

|

152

|

147,0

|

Таблица 2.10 - Стоимостные показатели материалов

для подносков

|

Наименование

материала

|

Размеры

листа, см

|

Сорт

|

Процент

использования (отраслевой), %

|

Цена

за 1 лист, руб

|

Чистая

площадь комплекта, дм²

|

Норма

расхода на пару, дм²

|

Стоимость

комплекта, руб

|

|

Calform

8

|

960x960

|

I

|

82

|

36800

|

0,94

|

1,24

|

495

|

|

Bical

8

|

960x960

|

I

|

82

|

37430

|

0,94

|

1,24

|

504

|

|

Neotex

OO/OP

|

960x960

|

I

|

82

|

35900

|

0,94

|

1,24

|

483

|

На основе данных, приведенных в таблицах 2.9 и

2.10, можно сказать, что наиболее подходящим материалом для подносков в данном

случае является термопластический материал Neotex OO/OP. Данный материал

обладает высоким показателем жесткости, а значит, будет обеспечивать хорошую

формоустойчивость обуви. Этот материал и будет использоваться в качестве

подноска в данной обуви

Материалы для задников должны хорошо

формоваться, выдерживать переменные нагрузки, не оседать под действием торцевых

нагрузок, быть формоустойчивыми, упругими.

Для задника ГОСТ 26167-2005 «Обувь повседневная.

Общие технические условия» рекомендует использовать натуральные кожи,

формованный картон по ТНПА, эластичные и термопластические материалы по ТНПА.

Для выбора материала для задника исключаются

кожи и картоны. Эластичные материалы не обеспечивают сопротивления торцевому

сжатию и не достаточно формоустойчивы, следовательно, их использование не

рекомендовано.

Для проектируемой модели женских сапожек будут

сравниваться свойства термопластических материалов марки BITERM 332 и BITERM

328 по ТНПА. Свойства термопластических материалов приведены в таблице 2.11, а

стоимостные - в таблице 2.12.

Таблица 2.11 - Показатели физико-механических

свойств ТПМ для задников

|

Показатели

|

Единица

измерения

|

Материалы

|

|

|

ТПМ

BITERM 332

|

ТПМ

BITERM 328

|

|

Жесткость

при статическом изгибе

|

Продольная

|

Н

|

13-30

|

10

|

|

Поперечная

|

|

5-20

|

12

|

|

Разрывная

нагрузка, не менее

|

Продольная

|

Н

|

400

|

300

|

|

Поперечная

|

|

150

|

150

|

|

Удлинение

при разрыве, не менее

|

Продольное

|

%

|

9

|

5

|

|

Поперечное

|

|

25

|

15

|

|

Толщина

|

мм

|

1,5

|

1,2

|

Таблица 2.12 - Стоимостные показатели материалов

для задников

|

Наименование

материала

|

Размеры

листа, см

|

Сорт

|

Процент

использования (отраслевой), %

|

Цена

за 1 лист руб

|

Чистая

площадь комплекта, дм²

|

Норма

расхода на пару, дм²

|

Стоимость

комплекта, руб

|

|

BITERM

332

|

960x960

|

I

|

82

|

39900

|

1,12

|

1,36

|

588

|

|

BITERM

328

|

960x960

|

I

|

82

|

35430

|

1,12

|

1,36

|

523

|

Анализируя данные представленные в таблице 2.11

и 2.12, можно сказать, что наиболее подходящим материалом для задника женских

повседневных сапожек является термопластический материал BITERM 332, поскольку

он обеспечит необходимую формоустойчивость, и будет держать форму, что является

важным для повседневной обуви. Данный материал обладает достаточной толщиной и

прочностью. Имеет небольшое остаточное удлинение и не высокую цену.

.2 Обоснование выбора материалов деталей низа

обуви

.2.1 Обоснование выбора материалов наружных деталей

низа

Подошва является наиболее ответственной деталью.

В процессе эксплуатации обуви она подвергается изгибу, сжатию и трению,

вследствие чего происходит её износ. Материал подошвы должен быть достаточно

плотным, прочным на сжатие, стойким к истиранию и намоканию, должен выдерживать

многократный изгиб. Наряду с этим подошвы должны обладать упругими свойствами,

как можно меньше пропускать влагу, а при намокании и высушивании - минимально

изменять свои размеры, не терять гибкость и эластичность, обладать

влагопроницаемостью и теплопроводностью, обеспечивать высокую прочность

подошвенных скреплений, поддаваться механической обработке, сохранять форму и

внешний вид, обладать хорошим сцеплением с грунтом твердостью, амортизационной

способностью и низкой массой при повышенной толщине.

По ГОСТ 26167-2005 «Обувь повседневная» на

наружные детали низа обуви должны применяться: для подошвы - кожи по ГОСТ

461-78, ГОСТ 1010-78, резины по ГОСТ 10124-76, ГОСТ 12632- 79, резиновая смесь,

ПВХ, ПУ-композиции, каучук, термопластичный эластомер, войлок, фетр, нетканый

иглопробивной материал по ТНПА.

Так как проектируемая модель имеет формованную

подошву, то закладывается подошва, использование которой сокращает

технологический процесс, из рассмотрения исключаются материалы, не используемые

для изготовления таких подошв, т.е. кожи по ГОСТ 29277-92, войлок, фетр,

нетканый иглопробивной материал по ТНПА.

Рассмотрим физико-механические и стоимостные

показатели таких материалов, как поливинилхлорид, термоэластопласт и полиуретан.

Их физико-механические показатели представлены в таблице 2.13, а стоимостные -

в таблице 2.14.

Таблица 2.13 - Показатели физико-механических

свойств материалов для низа обуви

|

Наименование

показателей

|

Единица

измерения

|

Значение

показателей материалов

|

|

|

ПВХ

|

ТЭП

|

ПУ

|

|

Плотность

|

г/см3

|

0,8-0,9

|

0,7-0,8

|

0,55

|

|

Предел

прочности при растяжении

|

МПа

|

3-4

|

3,5-4

|

6-8

|

|

Удлинение

при разрыве

|

%

|

200-250

|

380-540

|

420-500

|

|

Твёрдость

|

усл.

ед.

|

50-60

|

60

|

|

Сопротивление

истиранию

|

Дж/

мм3

|

3-5

|

3-5

|

10

|

Таблица 2.14 - Стоимостные показатели материалов

для подошвы

|

Название

материала

|

Цена

1 пары, руб.

|

|

ПВХ

|

33740

|

|

ТЭП

|

45820

|

|

ПУ

|

50080

|

Анализируя физико-механические свойства

предлагаемых материалов можно сделать вывод, что полиуретан обладает

подходящими показателями. Близки по свойствам и подошвы из термоэластопластов,

но по стоимости они меньше, чем ПУ. Так как проектируемая модель - сапожки для

повседневной носки, поэтому в качестве материала для подошвы выбираем ТЭП.

.2.2 Обоснование выбора материалов внутренних

деталей низа

К внутренним деталям низа проектируемых сапожек

относятся стелька основная, стелька вкладная, упрочнитель вкладной стельки.

Материалы для основных стелек должны быть

стойкими и сжатию, многократному изгибу, истиранию во влажных условиях,

расслаиванию, должен иметь малую тягучесть в продольном направлении, высокую

прочность, достаточную толщину и плотность, хорошо поглощать влаговыделения

стопы и легко отдавать их при сушке, не должны деформироваться при носке, не

образовывать бугров, не коробиться. Для обеспечения хорошего приформовывания к

стопе материал стельки должен быть мягким, пластичным.

ГОСТ 26167-2005 «Обувь повседневная. Общие

технические условия» для основной стельки предлагает использовать следующие

материалы: кожи по ГОСТ 461-78, ГОСТ 1010-78, ГОСТ 1903-78, картон по ГОСТ

9542-89, СЦМ, синтетические материалы по ТНПА.

В соответствии с нижеуказанными требованиями в

качестве материала основной стельки кожи применять нецелесообразно из-за

дороговизны сырья и сложности обработки.

Для данной модели будут сравниваться свойства

картонов, приведенные в таблице 2.15.

Таблица 2.15- Показатели физико-механические

свойства стелечных картонов

|

Показатели

|

Единица

измерения

|

Материалы

|

|

|

СОП

|

Bontex

164F

|

Texon

|

|

1

|

2

|

3

|

4

|

5

|

|

Плотность

|

г/см3

|

0,95

|

0,58

|

0,50

|

|

Предел

прочности при растяжении в сухом состоянии

|

в

машинном направлении

|

МПа

|

5,0

|

10,92

|

7,99

|

|

в

поперечном направлении

|

МПа

|

3,0

|

19,59

|

5,62

|

|

Относительное

удлинение при растяжении в сухом состоянии

|

в

машинном направлении

|

%

|

10-45

|

12,5

|

9,0

|

|

в

поперечном направлении

|

%

|

14-28

|

5,0

|

10,0

|

|

Жёсткость

при статическом изгибе

|

в

машинное направление

|

Н

|

10-75

|

25

|

25

|

|

в

поперечном направлении

|

Н

|

19,71

|

24,89

|

20,41

|

|

Изменение

линейных размеров при увлажнении

|

в

машинном направлении

|

%

|

1,5

|

1,90

|

0,50

|

|

в

поперечном направлении

|

%

|

2,0

|

0,40

|

1,00

|

|

Изменение

линейных размеров при высушивании

|

в

машинном направлении

|

%

|

1,5

|

0,16

|

0,25

|

|

в

поперечном направлении

|

%

|

2,0

|

0,08

|

0,35

|

Таблица 2.16 - Стоимостные показатели стелечных

картонов

|

Наименование

материала

|

Размеры

листа, мм

|

Сорт

|

Процент

использования %

|

Цена

лист, руб.

|

Чистая

площадь комплекта, дм2

|

Норма

расхода на пару дм2

|

Стоимость

комплекта, руб.

|

|

СОП

|

860х800

|

1

|

76,5

|

58500

|

2,8

|

3,6

|

3061

|

|

Bontex

47

|

1000х800

|

1

|

76,5

|

57300

|

2,8

|

3,6

|

2578

|

|

Texon

|

1500х1000

|

1

|

76,5

|

105880

|

2,8

|

3,6

|

2533

|

В качестве материала для основной стельки

выбирается картон марки Texon, так как он обладает достаточной жесткостью,

обладает малой истираемостью во влажном состоянии, обладает малым изменением

линейных размеров при увлажнении и высушивании. Он обладает достаточной формоустойчивостью

и формуемостью, а также прочностью и эластичностью.

Вкладная стелька служит для улучшения внешнего

вида и гигиенических свойств обуви. Материал для вкладной стельки должен быть

стойким к истиранию во влажных условиях, пластичным, обладать хорошими

гигиеническими свойствами.

Выбор материала для вкладной стельки в

осенне-весенней обуви по ГОСТ 26167-2005 «Обувь повседневная. Общие технические

условия» необходимо произвести из натурального меха по ГОСТ 4661-76,

холстопрошивных обувных полотен по ТНПА, искусственного меха, шерстяных и

полушерстяных тканей, войлока, картона по ГОСТ 9542-89, кожевенного шпальта и

спилка жёстких кож - для комбинированных стелек по ТНПА.

В данной модели сапожек будет использоваться

вкладная комбинированная стелька, состоящая из тонкого картона и настроченной

на него байки. Выбор данного материала обосновывается использованием

аналогичного материала для деталей подкладки, они должны совпадать по цвету и

фактуре (таблица 2.5)

Выбирается картон для упрочнителя вкладной

стельки, физико-механические свойства которых приведены в таблице 2.17.

Таблица 2.17- Показатели физико-механические

свойства картонов для вкладной стельки

|

Показатели

|

Единица

измере-ния

|

Марки

|

|

|

СВП

|

Fintex

|

Tonytex

|

|

Толщина

|

мм

|

1,4

|

1,4

|

0,9

|

|

Плотность

|

г/см³

|

0,8,

не более

|

0,5,

не более

|

1,0,

не более

|

|

Жесткость,

в направлении

|

В

машинном направлении

|

Н

|

2-45

|

24,21

|

16-17

|

|

В

поперечном

|

|

7-50

|

20,41

|

16-17

|

|

Относительное

удлинение при растяжении в сухом состоянии

|

В

машинном направлении

|

%

|

10-45

|

9,0

|

19-42

|

|

В

поперечном

|

|

12-18

|

10,0

|

25-48

|

|

Предел

прочности при растяжении в мокром состоянии

|

В

машинном направлении

|

МПа

|

5,0

|

1,03

|

4,0

|

|

В

поперечном

|

|

3,0

|

0,88

|

3,0

|

|

Изменение

линейных размеров

|

В

машинном направлении

|

Увлажнение

|

%

|

2,5

|

0,50

|

1,50

|

|

|

Высушивание

|

|

2,5

|

0,25

|

2,00

|

|

В

поперечном

|

Увлажнение

|

|

3,0

|

1,00

|

2,00

|

|

|

Высушивание

|

|

3,0

|

0,35

|

2,50

|

|

Намокаемость

за 2ч

|

%

|

55,

не более

|

-

|

55,

не более

|

|

Гигроскопичность

|

%

|

3,

не менее

|

-

|

3,

не менее

|

|

Влажность

|

%

|

4

|

-

|

9-13

|

|

|

|

|

|

|

|

|

Таблица 3.18- Стоимость картонов для вкладной

стельки

|

Вид

Материла

|

Размеры

листа, мм

|

Сорт

|

Процент

использования %

|

Цена

за лист, руб

|

Чистая

площадь комплекта, дм2

|

Норма

расхода на пару, дм²

|

Стоимость

комплекта, руб.

|

|

СВП

|

960х920

|

1

|

76,5

|

53200

|

3,00

|

3,85

|

2319

|

|

Fintex

|

800х800

|

1

|

76

|

54100

|

3,00

|

3,85

|

3254

|

|

Tonytex

|

960х920

|

1

|

76,5

|

51400

|

3,00

|

3,85

|

2241

|

Таким образом, применим на комбинированную

стельку байку арт. 49134, которую используем в качестве подкладки в данной

модели и картон марки Tonytex, имеющий толщину 0,9 мм - минимальную из всех

рассмотренных картонов для вкладных стелек, так как по другим

физико-механическим показателям рассмотренные картоны примерно одинаковы.

.2.3 Обоснование выбора материалов промежуточных

деталей низа

К промежуточным деталям низа относятся

полустелька, простилка, геленок.

Для обеспечение жесткости стелечного узла и

формоустойчивости обуви в пяточно-геленочной части предусматривается

полустелька.

Для полустелек ГОСТ 26167-2005 «Обувь

повседневная. Общие технические условия» предлагает использовать картон по ГОСТ

9542-89, а так же другие стелечные материалы зарубежных фирм по ТНПА.

Таблица 2.19 - Физико-механические свойства

картонов для полустелек

|

Показатели

|

Единица

измерения

|

Значение

показателей материалов

|

|

|

ПСП

|

Plantex

|

Homass

KT

|

|

Толщина

|

мм

|

2,2

|

2,0

|

2,5

|

|

Плотность

|

г/см3

|

1,1,

не более

|

1,0

, не более

|

1,0-1,2

не более

|

|

Предел

прочности

|

в

машинном направлении

|

МПа

|

5,

не менее

|

6,

не менее

|

20,

не менее

|

|

в

поперечном направлении

|

МПа

|

3,

не менее

|

5,

не менее

|

10,

не менее

|

|

Удлинение

|

в

машинном направлении

|

%

|

12

|

16-40

|

10-18

|

|

в

поперечном направлении

|

%

|

18

|

17-45

|

12-20

|

|

Жёсткость

|

в

машинном направлении

|

Н

|

10-180

|

30-70

|

120-160

|

|

в

поперечном направлении

|

Н

|

7-50

|

30-70

|

100-150

|

|

Истираемость

во влажном состоянии

|

мм/мин

|

1,2

не более

|

1,5

не более

|

-

|

Таблица 2.20 - Стоимостные показатели картонов

для полустелек

|

Наименование

материала

|

Размеры

листа, мм

|

Сорт

|

Процент

использования, %

|

Цена

за лист, руб.

|

Чистая

площадь комплекта, дм2

|

Норма

расхода на пару дм2

|

Стоимость

комплекта, руб.

|

|

ПСП

|

960х920

|

1

|

77,5

|

57200

|

1,60

|

2,05

|

1328

|

|

Plantex

|

800х800

|

1

|

77

|

60800

|

1,60

|

2,05

|

1947

|

|

Homass

KT

|

1500х1000

|

1

|

77,5

|

98650

|

1,60

|

2,05

|

1348

|

Исходя из физико-механических свойств,

выбирается картон ПСП, так как он обладает достаточной жесткостью, низкой

истираемостью во влажном состоянии и обладает самой низкой стоимостью.

Для поддержания свода стопы предусмотрен

геленок. Он должен обладать высокой твердостью, упругостью, стойкостью к

действию знакопеременных циклических нагрузок. Геленок представляет собой

стальную штампованную пластинку, изогнутую по профилю следа колодки. Для

повышения сопротивления деформации на большинстве типов геленков выдавливаются

одно или два продольных ребра жесткости. Для данных женских полусапожек

применяется металлический геленок толщиной 1,0мм, шириной 10мм имеющий два

ребра жесткости из углеродистой конструкционной стали марки 55.

Простилка служит для выравнивания следа обуви,

является амортизатором при передаче давления стопы на подошву, оказывает

влияние на характер износа подошвы. Материал должен содержать натуральные

волокна, иметь небольшую плотность и жесткость.

ГОСТ 26167-2005 «Обувь повседневная. Общие

технические условия» предлагает использовать для простилок следующие материалы:

отходы кож, войлока, текстильных материалов, бересту, кожмехкартон, картон

простилочный по нормативно-технической документации, шпальт резин, резиновую и

кожаную пыль в смеси с вяжущей массой.

Физико-механические свойства материалов

простилки приведены в таблице 2.21.

Таблица 2.21 - Физико-механические свойства

материалов простилки

|

Показатели

|

Единица

измере-ния

|

Материалы

|

|

|

Холстопрошивное

полотно

|

Ватин

|

|

|

Плотность

|

г/м2

|

245

|

-

|

300

|

|

|

Предел

прочности при растяжении

|

Па

|

21,

не менее

|

34,

не менее

|

30,

не менее

|

|

|

Разрывная

нагрузка

|

По

ширине

|

Н

|

342,

не менее

|

160,

не менее

|

-

|

|

По

длине

|

Н

|

473,

не менее

|

200,

не менее

|

-

|

|

Относительное

удлинение при разрыве

|

%

|

60,

не менее

|

25,

не менее

|

80,

не менее

|

|

|

|

|

|

|

|

|

Стоимостные показатели материалов простилки

приведены в таблице в таблице 2.22.

Таблица 2.22- Стоимостные показатели материалов

для простилки

|

Вид

материла

|

Ширина,

см

|

Сорт

|

Процент

использования (отраслевой),%

|

Цена

за п.м., Руб.

|

Чистая

площадь комплекта, дм2

|

Норма

расхода на пару, дм²

|

Стоимость

комплекта, руб.

|

|

Холстопрошивное

полотно

|

150

|

1

|

78

|

17850

|

1,93

|

2,47

|

294

|

|

Нитепрошивное

полотно

|

150

|

1

|

78

|

20348

|

1,93

|

2,47

|

335

|

|

Ватин

|

150

|

1

|

78

|

18675

|

1,93

|

2,47

|

308

|

|

|

|

|

|

|

|

|

|

|

Все представленные материалы имеют

приблизительно одинаковые физико-механические свойства и стоимостные

показатели. В качестве материала простилки будет использоваться холстопрошивное

полотно, так как он широко используется на обувных предприятиях и имеет

невысокую цену.

3. ОБОСНОВАНИЕ СПОСОБОВ ОБРАБОТКИ И СОЕДИНЕНИЯ

ДЕТАЛЕЙ

.1 Обоснование способов обработки и соединения

деталей верха

Для улучшения внешнего вида обуви видимые края

деталей верха перед сборкой в заготовку предварительно обрабатываются.

Применяются различные способы обработки краев: окрашивание, отсекание, горячее

формование, загибку, выворотку, ТВЧ, окантовывание краев тесьмой. С учетом

назначения проектируемых моделей и конструкции заготовки, выбираются следующие

способы обработки видимых краев деталей - в обрезку с последующим окрашиванием

и в загибку.

Края деталей верха, идущих под строчку,

спускаются. Невидимые края деталей верха спускаются для того, чтобы при

скреплении деталей не образовывались грубые швы, вызывающие дискомфорт во время

эксплуатации обуви. Края деталей, которые попадут под загибку, тоже спускаются.

Спускание производится с бахтармяной стороны детали.

Толщина краев деталей, которые будут

сострачиваться настрочным швом, составляет 0,5мм, а ширина спущенного края

равна 4,0мм. Толщина спущенных краев деталей под тугой тачной шов равна 1,0мм,

ширина- 2,0мм.

Для соединения деталей верха применяются швы

следующих конструкций: двухрядный настрочной, тугой тачной. Для соединения

деталей подкладки применяются двухрядный и однорядный настрочные и перемёточные

швы. Верх с подкладкой собираются настрочным швом по канту.

Двухрядный настрочной шов увеличивает прочность

скрепляемых деталей, улучшает внешний вид. Расстояние первой строчки от края

1мм, между строчками 1,5мм. Припуск под настрачиваемые детали составляет 8мм.

Тугой тачной шов уменьшает трудоемкость и материалоемкость. Расстояние строчки

от края 1,5-2мм. Настрочной шов по канту улучшает внешний вид обуви. Расстояние

строчки от края 1,5мм.

В проектируемой модели видимые края

обрабатываются в обрезку с последующим окрашиванием в пачках и в загибку,

припуск под загибку 4мм.

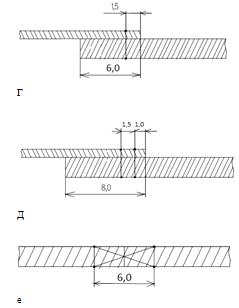

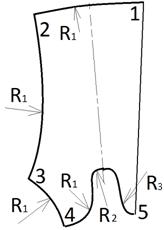

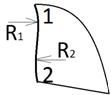

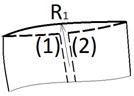

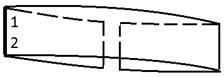

На рисунке 3.1 представлены схемы швов:

настрочной по канту (рисунок 3.1, а), двухрядный настрочной (рисунок 3.1, б),

тугой тачной (рисунок 3.1, в) однорядный настрочной для деталей подкладки

(рисунок 3.1, г), двухрядный настрочной для деталей подкладки (рисунок 3.1, д),

переметочный (рисунок 3.1, е).

Рисунок 3.1 - Схемы швов

.2 Обоснование конструкции и способов обработки

деталей низа

обуви

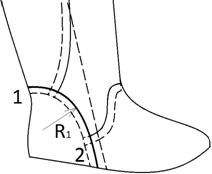

Для проектируемой модели женских сапожек

используется формованная подошва. Основная стелька соединена в узел с жёсткой

полустелькой и геленком для обеспечения поддержания свода стопы. Эта

конструкция наиболее рациональна, т. к. она позволяет обеспечить необходимую

жёсткость в пяточно-геленочной части, а также необходимую гибкость в пучковой

части. Полустелька располагается только с одной стороны от основной стельки - с

наружной и спускается в передней части на 10мм таким образом, чтобы, толщина

спущенного края была не меньше 1мм. При этом обеспечивается плавность перехода

к основной стельке.

В соответствии с выбранными материалами для

деталей низа будет проводится соответствующая обработка.

Предусматривается следующая обработка стелечного

узла: спускание переднего края полустельки, снятие фаски 2мм в

пяточно-геленочной части стельки для получения плавного контура стельки,

вырезание желоба в полустельке под металлический геленок, формование стелечного

узла для повышения приформовываемости к стопе.

Геленок прикрепляется к полустельке блочками

таким образом, чтобы его ось совпадала с осью симметрии пяточной части, и

передний край располагается на расстоянии 10 мм от переднего края полустельки,

дабы он не попал в зону изгиба обуви.

Стелька с полустелькой склеиваются 23%

найритовым клеем. После прикрепления к следу колодки основная стелька с

полустелькой фрезеруются на конус с целью обеспечить точное совпадение

стелечного узла по грани и по следу с колодкой.

Используется формованная подошва из ТЭП, которая

не нуждается в дополнительной обработке при отделке обуви. Приклеивание

происходит после точного наложения к следу обуви. Форма и размеры таких подошв

соответствуют контуру следа обуви с учетом возможных деформаций подошвы при

разогреве и прессовании в процессе приклеивания. Для уменьшения массы в

каблучной части подошвы делаются облегчительные полости. Формованные подошвы

имеют ряд преимуществ перед плоскими: экономия материала, улучшение внешнего

вида обуви, повышение комфортных свойств обуви. Перед склеиванием производится

химическая обработка галогенирующим 3%-ным раствором дихлорамина в этилацетате,

что повышает прочность клеевого соединения. Такой способ подготовки поверхности

к склеиванию требует нанесения клея на подготовленную поверхность

непосредственно после обработки, поэтому производится двухразовая намазка клеем

подошв и сушка клеевой пленки. Первая намазка подошв производится ПУ клеем

8-10% - ной концентрации, по периметру на ширину затяжной кромки.

.3 Обоснование способа формования заготовки и

метода крепления

низа

обуви

Формование заготовок является одной из важнейших

групп операций технологического процесса изготовления обуви, от правильности,

выполнения которых зависит внешний вид и формоустойчивость обуви при носке.

Формование заготовок верха обуви может осуществляться последовательным,

параллельным и параллельно-последовательным методом. В зависимости от места и

направления приложения силы формование заготовок может быть выполнено тремя

способами: внешним, внутренним и комбинированным.

Так как заготовка верха женских сапожек имеет

полуплоскую форму и свободную затяжную кромку, то она формуется

параллельно-последовательным обтяжно-затяжным способом формования, обеспечивающим

высокое качество формования заготовки. При двухпозиционном способе затяжка

производится в два этапа: обтяжка и затяжка носочно-пучковой части на

клей-расплав и затяжка пяточно-геленочной части (пяточной - на тексы, а

геленочной-на клей-расплав). При трехпозиционном способе затяжки вначале

производится обтяжка и затяжка носочно-пучковой части на клей-расплав, затем

пяточной части на тексы и затем в последнюю очередь затягивается на

клей-расплав геленочная часть.

Наиболее рациональным вариантом является

применение двухпозиционного способа затяжки, который имеет наименьшие трудовые

затраты, стоимость обработки и не отличается от трехпозиционного способа по

стоимости применяемых вспомогательных материалов.

Прикрепление подошвы в проектируемой модели сапожек

целесообразно осуществлять клеевым методом крепления. Этот метод широко

распространен в настоящее время и обладает целым рядом преимуществ по сравнению

с другими методами. Основным достоинствами клеевого метода являются: высокая

производительность труда, так как используется параллельный метод скрепления, а

не последовательный; материалы деталей не прокалываются, что обеспечивает

герметичность клеевого шва и сохранение первоначальной прочности материала;

прочность клеевых швов не зависит от толщины применяемых материалов; прочность

при износе швов не изменяется; этот метод позволяет механизировать и

автоматизировать производственные процессы; простота выполнения технологических

операций; отличается наименьшей жесткостью, что обеспечивает быструю приформовываемость

обуви в процессе носки. Обувь клеевого метода крепления также имеет небольшую

массу, высокую прочность, достаточна гибкая. Клеевой метод крепления позволяет

легко изменять внешний вид изделия в соответствии с современным направлением

моды. С экономической точки зрения клеевой метод крепления является наиболее

выгодным, так как он не материалоёмкий, не трудоемкий, существует возможность

автоматизировать технологический процесс (повышается производительность труда

и, следовательно, снижается себестоимость готовой продукции).

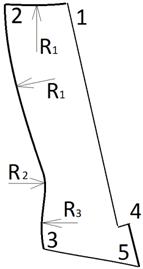

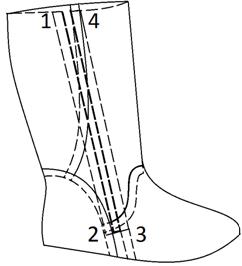

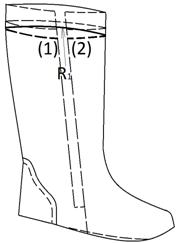

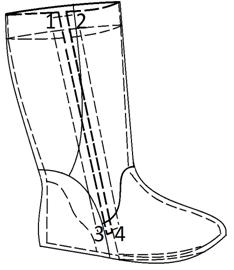

На рисунках 3.2 и 3.3 представлены

продольно-осевые сечения обуви в носочной и пяточной частях.

- колодка; 6 - основная стелька;

- верх; 7 - простилка;

- межподкладка под союзку; 8 - подошва;

- подкладка под союзку; 9 - клей-расплав.

- подносок;

Рисунок 3.3 - Продольно-осевое сечение женских

сапожек

в

носочной части

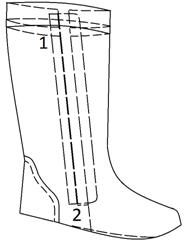

- колодка; 7 - основная стелька;

- верх; 8 - полустелька;

- межподкладка; 9 - геленок;

- карман для задника; 10 - простилка;

- задник; 11 - текс,

6 - подошва; 12 - облегчительные полости.

Рисунок 3.4 - Продольно-осевое сечение женских

сапожек

в

пяточной части

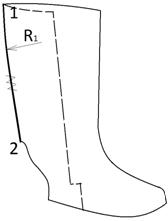

4. ПРОЕКТИРОВАНИЕ ОБУВИ

.1 Разработка конструкции верха обуви.

Деталировка чертежей модели

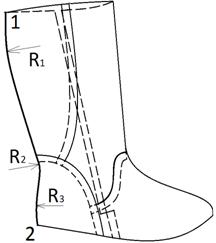

Разработка конструкций женских сапожек

осуществляется на колодке 240 размера, шестой полноты.

Модель проектируется по методу ОДМО, и условная

развертка колодки снимается с помощью бумажных шаблонов. На обклеенной колодке

отмечаются передняя и задняя граничные линии, делящие поверхность колодки на

наружную и внутреннюю, а так же линия следа.

Далее условная развертка колодки снимается и

распластывается. Затем контуры условных разверток внутренней и наружной сторон

боковой поверхности колодки усредняются. Полученная условная развертка служит

основой для построения деталей верха.

При проектировании условная развертка боковой

поверхности колодки вписывается в систему координат XOY. На ось OY наносится

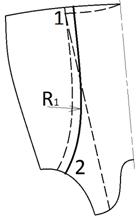

отрезок ОВК’, рассчитанный по формуле 2.4:

ОВК’= hК+5мм, (4.1)

где hК - высота приподнятости пяточной части

колодки.

ОВК’= 20+5=25мм.

Затем условная развертка колодки устанавливается

так, чтобы пяточная часть своим нижним углом совпала с точкой ВК, а середины

пучков касались оси ОX. Отмечается точка НС на условной развертке колодки и

получают НС’. Удерживая шаблон в точке ВК’ и касаясь наиболее выпуклой точкой

внутренней стороны условной развертки оси ОX, отмечается точка НС˝.

Отрезок

НС’НС˝

делится пополам (точка Н1), после этого условная развертка удерживается в точке

ВК, а точки НС и Н1 совмещаются; обводятся включая обе линии пучков.

Для определения расположения основных

антропометрических точек стопы рассчитываются базисные линии. Расположение их

на условной развертке колодки определяют по уравнению:

х = α*ДУРК,

(4.2)

где α - коэффициент,

характеризующий расположение анатомической

точки относительно наиболее выпуклой точки

пяточного закругления;

ДУРК - длина усредненной развертки боковой

поверхности колодки.

ДУРК измеряется по линии ВВ НС (ВВ располагается

на высоте 1/3 пяточного закругления снизу, НС - вершина носка) и составляет

280мм.

Базисные линии строятся во вспомогательных осях

Х’ и Y’, которые наносятся с помощью угольника. Расчет значений базисных линий

приведен ниже:

ОХ1= 0,23 * 280 = 64,4мм,

ОХ2= 0,41* 280 = 114,8мм,

ОХ3= 0,48 * 280 = 134,4мм,

ОХ4= 0,68 * 280 = 190,4м,

ОХ5= 0,78 * 280= 218,4мм.

Точка середины опоры пучков рассчитывается так:

О’ПС = 0,62*ДУРК, (4.3)

О’ПС = 0,62*280 =173,6мм.

После этого на вписанную условную развертку

колодки наносится большая вспомогательная линия и ряд контрольных линий.

Большая вспомогательная линия ВЗГ проходит через

точки ВЗ высоты задинки и Г середины отрезка Г’Г˝

базисной линии V.

Точка высоты задинки ВЗ рассчитывается по

формуле:

О1ВЗ=0,15N+12,5мм, (4.4)

где N - размер обуви в метрической системе

нумерации.

Таким образом:

О1ВЗ = 0,15*240+12,5=48,5 мм.

От точки Б пересечения базисной линии I с нижним

контуром УРК откладывается отрезок ББ’:

ББ’=0,21Д, (4.5)

где Д - длина стопы, мм.

ББ’=0,21*240=50,4мм.

Через точки ВК’ и Б’ проводится прямая до

пересечения (точка В) с верхним контуром УРК. Получают линию косого взъёма ВК’В

= 164мм.

Линия ВК’В делится пополам и через полученную

точку В1 проводится перпендикуляр Б1Б2 к оси ОХ. Длина отрезка Б1Б2 должна быть

несколько больше высоты проектируемого сапожка.

По линии Б1Б2 от точки Б3 вверх откладывается

высота проектируемой модели (345мм). Получается точка ВС, через которую

проводится линия канта так, чтобы угол tBCB1 равнялся 85°.

От точек ВЗ до ВЗ’ и от ВК до ВК’ откладывается

2мм, от точки ВВ до ВВ’- 2,5мм на толщину применяемых материалов (верха,

подкладки и жесткого задника), а так же технологии изготовления обуви.

При вычерчивании линии верхнего канта голенища

наружной и внутренней сторон сапожек от точки в (середины t’z’) откладывают

вверх 3 мм (точка в1) и вниз 2 мм (точка в2). Через точки t’, в1, z’ и t’, в2,

z’ проводят линии верхнего канта соответственно наружной и внутренней сторон

голенища.

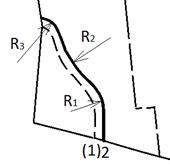

Для определения месторасположения застежки