Производство модифицированного арболита

Содержание

Введение

. Аналитический обзор

.1 Состояние и перспективы развития производства и применения

арболита в строительстве

.2 Анализ образования и переработки твердых промышленных и

бытовых отходов в Красноярском крае

.3 Анализ возможности использования твердых промышленных и

бытовых отходов в производстве арболита

. Программа и методика исследований

.1 Теоретические взгляды на технологию производства и

структурообразование арболита

.2 Программа и методика проведения эксперимента

.3 Анализ процесса рециклинга твердых промышленных и бытовых

отходов в производстве арболитовых изделий

.4 Выбор основных характеристик моделей

. Результаты экспериментальных исследований

.1 Лабораторные установки для проведения исследований

.2 Сырье и материалы

.3 Последовательность проведения экспериментов

.4 Методики определения физико - механических показателей

арболитовых блоков

.5 Результаты экспериментальных исследований

. Экология города Лесосибирска

.1 Состав и характеристики состава загрязняющих веществ в

городе Лесосибирск

.2 Оценка и анализ системы загрязняющих веществ в

Унифицированной программе расчета загрязнения атмосферы "Эколог",

вариант "Стандарт"

. Экономическая часть

Заключение

Библиографический список

Введение

Социально-экономическое развитие, стимулируемое ростом численности

населения планеты, сопровождается обострением негативных проблем, лежащих в

сфере экологии и безопасности жизнедеятельности. Наибольшую остроту приобретают

загрязнения и захоронения твердых промышленных и бытовых отходов.

Необходимость выполнения требований санитарных норм и норм пожарной

безопасности обусловило появление компаний по рециклингу твердых промышленных и

бытовых отходов. Однако данный тип отходов можно использовать в производстве

строительных материалов, путем введения их в структуру в качестве вторичного

сырья.

Вместе с тем рециклинг твердых промышленных и бытовых отходов в широких

промышленных масштабах остается не реализованным, что связано, в том числе, с

недостаточной эффективностью известных технических решений.

В настоящей работе научно обосновывается возможность использования

твердых промышленных и бытовых отходов в производстве арболитовых изделий. В

результате решения данной проблемы возникает ряд задач:

. Проанализировать применение арболитовых изделий в строительстве.

. Проанализировать образование и переработку твердых промышленных

и бытовых отходов.

. Спланировать и реализовать однофакторные эксперименты по

определению зависимостей физико-механических свойств арболитовых изделий от

процентного соотношения фракционного состава стекла, полиэтилентерефталата,

коры и вермикулита.

1. Аналитический обзор

.1 Состояние и перспективы развития производства и применения

арболита в строительстве

Арболит - легкий бетон, получаемый на минеральном вяжущем и органическом

целлюлозном заполнителе растительного происхождения, химических добавок и воде.

Поэтому арболиту присущи прочность, огнестойкость, биостойкость бетона и

небольшая плотность, теплопроводность, легкость обработки режущим инструментом

и гвоздимость древесины.

Арболит (ГОСТ-19222-84) имеет марки 5,10,15,25,35,50 и в зависимости от

средней плотности в высушенном до постоянной массы состоянии подразделяются на:

Теплоизоляционный со средней плотностью до 500 кг./м3;

Конструкционный со средней плотностью от 500 до 800 кг./м3.

Благодаря положительным свойствам арболитовые изделия нашли

широкое применение в строительстве. Это стеновые панели и блоки, плиты покрытия

для совмещенных кровель плиты перекрытия, усиленные железобетонными брусками

или несущей основой, перегородочные плиты для первых этажей культурно-бытовых

зданий и магазинов, тепло- и звукоизоляционные плиты, объемно-пространственные

конструкции, монолиты и т.п. Имелся опыт производства и применения в жилищном

строительстве плит сборной стяжки под линолеум и паркет.

Арболит зарекомендовал себя отличным стеновым материалом. Благодаря

крупнопористой структуре этот легкий бетон обладает ценными, особенно для

сельскохозяйственного строительства, качествами: высокой теплоизолязией и

способностью поддерживать осушающий режим в помещениях, не конденсируя влаги на

поверхности и не повышая влагосодержания в стенах.

Арболит нашел широкое применение в сельском жилищном строительстве.

Эффективность применения арболита в качестве стенового материала обусловлена

его малой средней плотностью, хорошими тепло- и звукоизоляционными свойствами.

В настоящее время наибольшее распространение получило строительство

крупноблочных домов из арболита 115 серии, наименьшее - крупнопанельных домов с

панелями размером на комнату.

Наиболее перспективные проекты жилых домов 115 серии из крупных

арболитовых блоков следующие

ТП 183-115-119/1.2 «Одноэтажный одноквартирный трехкомнатный

дом»;

ТП 183-115-54 «Одноэтажный двухквартирный трехкомнатный дом»;

ТП 141-115-5/75 «Двухэтажный двухквартирный блокированный в двух

уровнях, четырехкомнатный дом».

Основные стеновые блоки имеют следующие размеры 290×180

мм, 290×580

мм, толщина наружных

стеновых блоков принимается 240 и 280 мм. Толщина внутренних блоков 200 мм.

Стеновые блоки изготавливают из арболита М25, он с двух сторон офактуривается

цементным раствором. Марка по прочности на сжатие наружного слоя 100. Марка

раствора внутреннего отделочного слоя 50. Толщина фактурного слоя 10 мм.

Панели из арболита для жилищного строительства имеют максимальный размер

400×250×300

мм (ПН 48-1-30), толщина

наружных панелей для температуры наружного воздуха до -40°С составляет 300 мм.

Особенность арболита по сравнению с такими аналогичными материалами, как

фибролит, деревобетон, ксилолит и др., состоит в том, что для его получения

пригодна более широкая номенклатура органических целлюлозных заполнителей

различной природы (древесная дробленка, костра льна и конопли, сечка тростника,

стеблей хлопчатника, рисовой соломы и др.), т.е. отходы производства, запасы

которых в нашей стране практически не ограничены.

В сельскохозяйственном строительстве изделия из арболита широко

применяются в виде стеновых панелей и блоков. Haкоплен определенный опыт

применения арболита при строительстве промышленных сооружений, жилых и культурно-бытовых

зданий. На основе арболита можно также получать плиты покрытия и перекрытия,

плиты основания под линолеум и паркет, теплоизоляционные изделия,

пространственные конструкции и др.

За рубежом использование отходов деревообработки для получения строительных

материалов, подобных арболиту, на минеральном вяжущем и органическом

целлюлозном заполнителе получило широкое распространение. Эти материалы,

вырабатываемые по различным технологиям, имеют фирменные названия:

"дюризол" в Швейцарии, "вундстроун" в США,

"чентери-боад" в Японии, "дюрипанель" в Германии,

"велокс" в Австрии. Изделия хорошо зарекомендовали себя и широко

применяются при возведении одноэтажных и высотных зданий различного назначения

. Отечественный и зарубежный опыт свидетельствует о том, что по строительным,

экономическим и эксплуатационным свойствам арболит является эффективным

строительным материалом. Поэтому арболиту в нашей стране уделяется большое

внимание.

Производство и применение арболита позволяет снизить материалоемкость,

энергоемкость, массу здания и удельные капитальные затраты на изготовление 1 м2

стенового материала по сравнению с бетоном на пористых заполнителях.

Одновременно решается и другая важная народнохозяйственная задача - защита

окружающей среды от загрязнения отходами промышленного и сельскохозяйственного

производства.

При современных темпах развития капитального строительства наблюдается

интенсивный рост потребления местных материалов и продуктов их переработки. В

то же время рост перерабатывающей промышленности опережает рост объема

лесозаготовок, что истощает запасы леса в традиционных районах лесозаготовок, а

освоение лесов в северных и восточных районах страны требует больших

дополнительных капитальных вложений на строительство дорог.

Неполное использование отходов лесоматериалов - большая экономическая

потеря для народного хозяйства. Известно, что коэффициент выхода продукции при

переработке древесины крайне низок. Так, для получения 1 м3 погонажных изделий

расходуется 2,8-3,3 м3, для выработки 1 м3 фанеры - 4 м3, на изготовление

мебельных изделий, соответствующих в пересчете 1 м3 древесины, более 5 м3, а на

изготовление несущих клееных деревянных конструкций (КДК), содержащих 1 м3

древесины, расходуется 2,6-2,8 м3 бревен 2-го и 3-го сорта. Необходимо изыскивать

пути рационального и эффективного использования древесных отходов, в том числе

и для создания строительных материалов, тем более что из 1 м3 отходов древесины

(в плотных м3) можно получить более 2 м3 строительных материалов, например

фибролита, арболита, древесностружечных плит и др.

Известно, что коэффициент выхода продукции при переработке древесины

крайне низок. Так, для получения 1 м3 погонажных изделий расходуется 2,8-3,3

м3, для выработки 1 м3 фанеры - 4 м3, на изготовление мебельных изделий,

соответствующих в пересчете 1 м3 древесины, более 5 м3, а на изготовление

несущих клееных деревянных конструкций (КДК), содержащих 1 м3 древесины,

расходуется 2,6-2,8 м3 бревен 2-го и 3-го сорта. Необходимо изыскивать пути

рационального и эффективного использования древесных отходов, в том числе и для

создания строительных материалов, тем более что из 1 м3 отходов древесины (в

плотных м3) можно получить более 2 м3 строительных материалов, например

фибролита, арболита, древесностружечных плит и др.

Один из наиболее эффективных и рентабельных способов использования

древесных отходов - выпуск арболита, так как технология его относительно

несложна, а производство не требует больших капитальных вложений. Эффективность

применения арболита и практически неограниченные сырьевые возможности дают

право рассматривать развитие производства арболита не как временную меру для

ликвидации дефицита в стеновых материалах, а как одно из 4 важных направлений в

освоении местных строительных материалов. Применение арболита обеспечивает снижение

расхода цемента. На изготовление 1 м2 стены из арболита (приведенной толщины по

теплозащите) требуется цемента на 30-35 кг меньше, чем при использовании

керамзитобетона (хотя расход вяжущего на 1 м3 конструкций у арболита несколько

больше), что обусловлено значительным уменьшением толщины стены из этого

материала из-за его более высоких теплофизических свойств.

Применение арболита для ограждающих конструкций позволяет также сократить

энергозатраты. Арболитовая стена благодаря крупнопористой структуре материала

обеспечивает высокое термическое сопротивление конструкции, а это дает

возможность тратить меньше энергии на отопление. Последнее обстоятельство имеет

особое значение для животноводческих помещений, где для поддержания нормальных

условий требуются большие эксплуатационные затраты на вентиляцию.

Эффективность применения конструкций и изделий из арболита определяется

возможностью существенного снижения массы зданий и сооружений и повышения их

теплозащиты, уменьшения перевозок за счет использования местных материалов,

снижения стоимости строительства. 1 м3 древесных отходов, использованных при

производстве арболита, заменяет в строительстве 1,5 м3 пиловочника. При

приведенной толщине стены по условиям теплопередачи масса ее 1 м2 из арболита в

7-8 раз меньше, чем из кирпича, и в 2-3 раза меньше, чем из керамзитобетона.

Эффективность применения арболита обусловлена также уменьшением удельных

капитальных вложений на создание производственной базы, которые в 2 раза

меньше, чем при организации выпуска панелей из бетона на пористых заполнителях.

Изделия из арболита небольшой средней плотности (400-800 кг/м3) обладают

ценными строительными свойствами: они хорошо пилятся, гвоздятся, держат

штукатурку и шурупы, обрабатываются режущим инструментом, трудно сгораемы и

биостойки. Большое народнохозяйственное значение имеет развитие производства

арболитовых конструкций в нефтедобывающих районах Западной и Восточной Сибири,

а также в районах Крайнего Севера и Дальнего Востока, где осваиваются богатые

природные ресурсы, а жилищное и промышленное строительство сдерживается из-за

недостатка природных и искусственных минеральных пористых заполнителей для

изготовления бетона. При строительстве малоэтажных зданий конструкции и изделия

из арболита эффективно заменяют кирпич, керамзитобетон, ячеистые бетоны и

древесину, а по ряду эксплуатационных свойств превосходят их. Интересно

сопоставить стены из разных материалов, имеющие эквивалентную толщину,

обеспечивающую одинаковую теплозащиту.

1.2 Анализ образования и переработки твердых промышленных и

бытовых отходов в Красноярском крае

Красноярский край, занимаемый центральное положение в азиатской части

Российской Федерации и протянувшийся от берегов Северного Ледовитого океана до

Саянских гор на 3 тысячи километров, в силу наличия богатых природных ресурсов

(недра, воды, лес) играет одну из ключевых ролей в российской экономике.

Среди субъектов РФ, входящих в состав Сибирского федерального округа,

Красноярский край имеет неблагоприятную экологическую среду, обусловленную,

прежде всего, своими природными особенностями. Край занимает первое

место по количеству выброшенных вредных веществ в атмосферу (45%), объему

забранной воды из водных объектов (30%) и объему сброса сточных вод (32%). На

территории края имеются и «экологически опасные точки», прежде всего на

территории Норильского промышленного района.

Таблица 1.1 - Основные экологические показатели, антропогенного

воздействия на окружающую среду Красноярского края

|

Показатель

|

2009

|

2010

|

2011

|

|

1.Общекраевые выбросы

загрязняющих веществ в атмосферный воздух всего, тыс.тонн, в том числе

|

2872,6

|

2812,5

|

2897

|

|

стационарные

|

2478,6

|

2446

|

2491

|

|

передвижные

|

393,97

|

366,1

|

406,6

|

|

2.Общекраевые сбросы

сточных вод, млн. куб.м

|

2905

|

2341,8

|

2172,

|

|

3.Образование отходов, по

краю, всего (1-5классы), млн. тонн

|

321,8

|

298,2

|

302,7

|

|

в т.ч.отходы 5 класса,

млн.тонн

|

320,28

|

295,6

|

300,1

|

% населения края проживает в городах с очень высоким уровнем загрязнения

воздуха. Города Норильск, Минусинск, Лесосибирск и Красноярск входят в список

городов России с наиболее загрязненным атмосферным воздухом.

В крае значительное развитие получили такие обрабатывающие производства

как металлургическое, химическое, обработка древесины. На территории края

производится и распределяется электроэнергия, добываются полезные ископаемые,

осуществляется производство нефтепродуктов и пр.

К предприятиям, оказывающим наиболее существенное воздействие на водные

объекты, относятся:

Заполярный филиал ОАО ГМК «Норильский никель» (его деятельность

оказывает негативное влияние на все элементы окружающей среды);

Структурные подразделения ОАО «Енисейская ТГК -13»;

Предприятия, входящие в состав ОАО Объединенной компании

«РУСАЛ»;

Оптовые генерирующие компании (ОГК-4 и ОГК-6);

Предприятия топливно-энергетического комплекса;

Предприятия тепловодораспределения (коммунального хозяйства);

Среди них - предприятия нефтяного комплекса (ОАО «Ачинский

нефтеперерабатывающий завод ВНК»), предприятия лесного комплекса в г.

Лесосибирске, добывающие предприятия - ЗАО «ЗДК «Полюс» в п. Северо-Енисейске.

По сути эти же предприятия оказывают наибольший вклад в загрязнение

атмосферного воздуха путем выброса загрязняющих веществ (от 81 до 93% от общего

валового выброса).

Основной объем отходов образуется при добыче полезных ископаемых (около

94% от общего количества образующихся отходов). При добыче полезных ископаемых,

в основном это 5-й класс опасности преимущественно, вскрышные породы - 99,9%.

За последние годы отмечается рост образования отходов в данной отрасли. Второе

место по образованию отходов занимают отрасли обрабатывающих производств - 5,2

%. Наибольшее количество промышленных отходов образуется в Северо-Енисейском и

Мотыгинском районах, городах Ачинск и Лесосибирск.

В целом зоны экологического неблагополучия, вызванного антропогенным

воздействием на окружающую среду, четко соответствуют размещению пяти основных

промышленных районов края: Норильского, Красноярского, Ачинско-Назаровского,

Канского, Минусинского, которые предопределены размещением природных ресурсов,

транспортной сетью, размещением населения.

Основные целями и задачами в области охраны окружающей среды,

определенными в «Стратегии социально-экономического развития Российской

Федерации до 2020 года» к 2012 году должны быть на 20% сокращены объемы

загрязнения воздуха и водных объектов, а также образование отходов, а к 2020

году необходимо на 40% сократить уровень энергоемкости предприятий, снизить

число «экологически опасных точек» и сократить численность городского

населения, проживающего в условиях неблагоприятной окружающей среды.

Приближение к этой цели возможно только с помощью контрольно-надзорной

деятельности, так как в рамках контрольной проверки устанавливаются соблюдение

предприятиями обязательных нормативно-правовых требований, выявляются

(пресекаются) нарушения природоохранного законодательства конкретным

природопользователем.

На территории Красноярского края продолжает увеличиваться показатель

образования и накопления отходов.

Таблица 1.2 - Образование отходов на территории Красноярского края, млн.

тонн (вместе с Норильским промрайоном)

|

Класс отходов

|

Год

|

|

2005

|

2006

|

2007

|

2008

|

2009

|

2010

|

2011

|

|

Отходы 1-5класса

|

132,5

|

193,1

|

289,9

|

233,3

|

321,8

|

298,2

|

302,79

|

|

Отходы 1-4 класса

|

0,8

|

1,3

|

1,34

|

1,4

|

1,52

|

2,6

|

2,6

|

|

Отходы 5 класса

|

131,7

|

191,8

|

288,56

|

231,9

|

320,28

|

295,6

|

300,19

|

Объем отходов, образовавшихся в 2010 году, по сравнению с 2009 годом

увеличился незначительно всего на 1,5 %, что косвенно свидетельствует о

незначительном росте производства на территории Красноярского края в 2010 году.

Наибольшее количество отходов (более 1 млн. т) образуют предприятия и

организации городов: Ачинск, Красноярск, Назарово, Норильск и муниципальных

районов: Ачинский, Курагинский, Мотыгинский, Северо-Енисейский.

Динамика образования отходов в городах Красноярского края показывает, что

из 17 городов увеличение образования отходов зафиксировано только в 7 из них. В

городах Бородино Енисейск, Железногорск, Заозерный, Зеленогорск, Игарка, Канск,

Красноярск, Минусинск, Шарыпово объемы образования отходов в 2010 году

снизились.

Таблица 1.3 - Образование отходов в пределах основных городов

Красноярского края , тыс.тонн

|

Город

|

2009

|

2010

|

2011

|

|

Ачинск

|

10 054,8

|

10 676,6

|

11 012,3

|

|

Енисейск

|

129,7

|

121,7

|

115,4

|

|

Железногорск

|

25,8

|

34,1

|

43,1

|

|

Зеленогорск

|

308,4

|

344,1

|

386,5

|

|

Канск

|

58,2

|

41,1

|

32,6

|

|

Красноярск

|

112 215,6

|

89 201,7

|

78 201,7

|

|

Лесосибирск

|

632,5

|

990,4

|

1 320,3

|

|

Назарово

|

7,5

|

3 318,4

|

3 589,4

|

Таблица 1.4 - Образование отходов в основных отходообразующих районов

Красноярского края, тыс. тонн

|

Район

|

2009

|

2010

|

2011

|

|

Емельяновский

|

69,8

|

84,4

|

101,3

|

|

Енисейский

|

1617,4

|

1000,6

|

854,3

|

|

Канский

|

67,1

|

69,9

|

73,5

|

|

Кежемский

|

6,5

|

14,3

|

28,5

|

|

Козульский

|

4,4

|

3,6

|

2,5

|

|

Краснотуранский

|

2,5

|

33,7

|

48,4

|

|

Курагинский

|

1 594,7

|

11 246,7

|

11 589,3

|

|

Минусинский

|

43,3

|

36,6

|

30,5

|

|

Мотыгинский

|

6 827,6

|

12 800,6

|

15 500

|

|

Назаровский

|

419,0

|

318,7

|

286,4

|

|

Нижнеингашский

|

3,9

|

3,9

|

4,5

|

|

Новоселовский

|

0,6

|

30,5

|

38,4

|

|

Северо-Енисейский

|

130 189,2

|

137 009,6

|

144 586,2

|

|

Сухобузимский

|

48,4

|

27,6

|

25,3

|

|

Туруханский

|

70,0

|

88,4

|

96,4

|

|

Ужурский

|

181,9

|

208,9

|

234,5

|

|

Шарыповский

|

227,7

|

233,4

|

248,3

|

|

Эвенкийский

|

20,6

|

9,6

|

5,9

|

|

Таймырский (Долгано -

Ненецкий) и Норильск

|

33 153,3

|

4,4*

|

-

|

* без г.Норильска

Таблица 1.5 - Количество образовавшихся отходов в 2009-2010 гг. по видам

экономической деятельности, (млн т)

|

Виды экономической

деятельности

|

Количество отходов

|

|

2010 г.

|

2011 г.

|

|

Всего отходов по отраслям экономики

|

298,2

|

302,8

|

|

Добыча полезных ископаемых,

в том числе:

|

250,9

|

252,2

|

|

добыча

топливно-энергетических полезных ископаемых

|

110,7

|

91,3

|

|

добыча полезных ископаемых,

кроме топливно-энергетических

|

140,2

|

160,9

|

|

Обрабатывающие

производства, в том числе:

|

44,4

|

47,9

|

|

металлургическое

производство и производство готовых металлических изделий

|

43,3

|

46,4

|

|

обработка древесины и

производство изделий из дерева

|

0,73

|

1,08

|

|

производство прочих

неметаллических минеральных продуктов (известь, цемент, кирпич, стекло, бетон)

|

0,19

|

0,30

|

|

производство пищевых

продуктов

|

0,07

|

0,07

|

|

целлюлозно-бумажное

производство

|

0,02

|

0,02

|

|

химическое производство

|

0,004

|

0,002

|

|

Производство и

распределение электроэнергии, газа и воды

|

1,26

|

1,41

|

|

Строительство

|

0,22

|

0,10

|

|

Транспорт и связь

|

0,11

|

0,10

|

|

Предоставление прочих

коммунальных, социальных и персональных услуг

|

0,11

|

0,013

|

|

Прочие виды экономической

деятельности

|

0,24

|

1,10

|

Данные об образовании отходов производства и потребления в 2011 году по

видам экономической деятельности, представленные в таблице, свидетельствуют,

что основной объем отходов образуется при добыче полезных ископаемых. В 2011 г.

это составило 83,5 % от общего количества образовавшихся отходов. При добыче

полезных ископаемых, кроме топливно-энергетических, основная доля отходов

приходится на 5-й класс опасности (преимущественно, вскрышные породы) - 99,99

%.

Следующее место по образованию отходов занимают отрасли обрабатывающих

производств - 15,8 %, при этом отходы металлургического производства составляют

основную долю в данной отрасли - 96,9 %.

Третье место по образованию отходов занимают предприятия производства и

распределения электроэнергии, газа и воды, объем отходов которых, составляет

0,47 % от общего количества образовавшихся отходов. На 5-й класс опасности

отходов приходится 97 % отходов данной отрасли.

Отходы 1 и 2 классов опасности для окружающей среды образовывается

преимущественно на предприятиях транспорта и связи - 22,2 и 111,4 т

соответственно; на предприятиях производства и распределения электроэнергии,

газа и воды - 17,9 и 12,0 т.

Наибольшее количество отходов 3-го класса опасности образовалось в 2011

году на предприятиях сельского хозяйства (124,0 тыс. т), что составляет 66,0 %

от общего количества образовавшихся отходов 3-го класса опасности.

На предприятиях жилищно-коммунального хозяйства образуются

преимущественно отходы 4-го и 5-го классов опасности.

Таблица 1.6 - Предприятия - основные источники образования отходов

|

Наименований предприятий

|

Объемы образования отходов,

тыс. т

|

|

2009 г.

|

2010 г.

|

2011 г.

|

|

ЗАО «Золотодобывающая

компания «Полюс»

|

101958

|

95733

|

110043

|

|

ОАО ГМК «Норильский никель»

|

н/д

|

33123

|

35484

|

|

ООО «Соврудник»

|

13424

|

20143

|

21568

|

|

ООО Артель старателей

«Прииск Дражный»

|

15529

|

13926

|

5133

|

|

ОАО «РУСАЛ Ачинск»

|

13499

|

9992

|

10631

|

|

ОАО «Горевский ГОК»

|

4015

|

3966

|

826

|

0,1

|

1617

|

482

|

|

ОАО «Енисейская ТГК

(ТГК-13)

|

610

|

492

|

582

|

|

ОАО «Лесосибирский ЛДК № 1»

|

321

|

287

|

274

|

|

Филиал ОАО «ОГК-6»

Красноярская ГРЭС-2

|

407

|

259

|

317

|

|

ОАО «ОГК-4» филиал

«Тепловые сети», филиал «Березовская ГРЭС»

|

250

|

228

|

233

|

|

ООО «Новоангарский

обогатительный комбинат»

|

222

|

14

|

н/д

|

|

ОАО «РУСАЛ Красноярский

алюминиевый завод»

|

150

|

132

|

133

|

Таким образом видно, что количество отходов всех классов опасности

возрастает ежегодно. В результате этого необходима их утилизация, переработка

либо захоронение. Согласно программам росприроднадзора в Красноярском крае

замечены большие нарушения в сфере утилизации бытовых и твердых промышленных

отходов. Возникает необходимость постройки все новых полигонов для отходов, это

связано в первую очередь с большим периодом распада сложных материалов. Без

решения данной проблемы не минуемо наступит экологическая катастрофа. Для

предотвращения этого необходима разработка новых способов переработки и

утилизации отходов. В данной работе представлен способ переработки твердых

промышленных и бытовых отходов в наполнитель для арболитовых изделий,

используемых в строительной индустрии.

1.3 Анализ возможности использования твердых промышленных и

бытовых отходов в производстве арболита

Промышленность строительных материалов - базовая отрасль строительного

комплекса. Она относится к числу наиболее материалоемких отраслей

промышленности. Материалоемкость определяется отношением количества или

стоимости израсходованных на производство продукции материальных ресурсов к

общему объему продукции. Учитывая, что многие минеральные и органические отходы

по своему химическому составу и техническим свойствам близки к природному

сырью, а во многих случаях имеют и ряд преимуществ (предварительная термическая

обработка, повышенная дисперсность и др.), применение в производстве

строительных материалов промышленных отходов является одним из основных

направлений снижения материалоемкости этого массового многотоннажного

производства. В то же время снижение объемов разрабатываемого природного сырья

и утилизация отходов имеет существенное экономико-экологическое значение. В

ряде случаев применение сырья из отвалов промышленных предприятий практически

полностью удовлетворяет потребности отрасли в природных ресурсах.

Первое место по объему и значению для строительной индустрии принадлежит

доменным шлакам, получаемым в качестве побочного продукта при выплавке чугуна

из железных руд. В настоящее время доменные шлаки являются ценным сырьевым

ресурсом для производства многих строительных материалов и прежде всего

портландцемента. Использование доменных шлаков как активного компонента цемента

позволяет существенно увеличить его выпуск. Европейскими нормами разрешается

вводить в портландцемент до 35% доменного гранулированного шлака, а в шлакопортландцемент

- до 80%. Ввод доменных шлаков в сырьевую смесь увеличивает производительность

печей и снижает расход топлива на 15%. При использовании доменных шлаков для

производства шлакопортландцемента снижаются топливно-энергетические затраты на

единицу продукции почти в 2 раза, а себестоимость - на 25-30%. Кроме того, шлак

как активная добавка значительно улучшает ряд строительно-технических свойств

цемента.

Доменные шлаки стали сырьем не только для традиционных, но и для таких

сравнительно новых эффективных материалов, как шлакоситаллы - продуктов,

полученных методом каталитической кристаллизации шлакового стекла. По

прочностным показателям шлакоситаллы не уступают основным металлам, существенно

превышая стекло, керамику, каменное литье, природный камень. Шлакоситаллы в 3

раза легче чугуна и стали, они имеют прочность на истирание в 8 раз выше, чем у

каменного литья и в 20-30 раз, чем у гранита и мрамора.

По сравнению с доменными пока значительно в меньшей степени используются

сталеплавильные шлаки и шлаки цветной металлургии. Они являются большим

резервом получения строительного щебня и могут быть с успехом использованы в

производстве минеральной ваты, портландцемента и других вяжущих материалов,

бетонов автоклавного твердения.

Большим количеством отходов в виде различных шламов характеризуется

глиноземное производство. Несмотря на отличия в химическом составе шламов,

остающихся после выщелачивания А1203 из природного глиноземсодержащего сырья,

все они содержат 80-85% гидратированного двухкальциевого силиката. После

обезвоживания этот минерал обладает способностью твердеть как при нормальной

температуре, так и в условиях тепловлажностной обработки. Наиболее

крупнотоннажный отход глиноземного производства - нефелиновый (белитовый) шлам

- с успехом используется для производства портландцемента и других вяжущих,

материалов автоклавного твердения и др. При применении нефелинового шлама в

производстве портландцемента расход известняка сокращается на 50--60%,

производительность вращающихся печей повышается на 25-30%, а расход топлива

снижается на 20-25%.

Большое количество отходов в виде золы и шлаков, а также их смесей

образуется при сжигании твердых видов топлива. Их выход составляет: в бурых

углях - 10-15%, каменных углях - 5-40%, антраците - 2-30%, горючих сланцах -

50-80%, топливном торфе - 2-30%.

В производстве строительных материалов обычно используются золы сухого

удаления и золошлаковая смесь из отвалов. Область применения золошлакового

сырья в производстве строительных материалов чрезвычайно разнообразна. Наиболее

значительными направлениями использования топливных зол и шлаков являются

дорожное строительство, производство вяжущих, тяжелых и ячеистых бетонов,

легких заполнителей, стеновых материалов. В тяжелых бетонах золы используют, в

основном, в качестве активной минеральной добавки и микронаполнителя, что

позволяет снизить расход цемента на 20-30%. В легких бетонах на пористых

заполнителях золы применяют не только как добавки, снижающие расход цемента, но

и как мелкий заполнитель, а шлаки в качестве пористого песка и щебня. Золы и

шлаки используются также для изготовления искусственных пористых заполнителей

легких бетонов. В ячеистых бетонах зола применяется как основной компонент или

добавка для снижения расхода вяжущего.

Все большее применение в промышленности строительных материалов находят

отходы угледобычи и углеобогащения. На углеобогатительных фабриках угольных

бассейнов ежегодно образуются миллионы тон отходов, которые с успехом могут

быть использованы для получения пористого заполнителя и кирпича. Использование

отходов углеобогащения в качестве топливной и отощающей добавки при

изготовлении керамических изделий позволяет сократить расход условного топлива

на 50-70 кг на 1000 шт. кирпича и повысить его марку. При строительстве дорог

отходы угледобычи могут широко использоваться в конструкции дорожной одежды.

Ценнейшее сырье для арболитовых изделий представляют собой отходы

горнорудных предприятий и предприятий нерудной промышленности. Можно привести

немало примеров эффективного использования вскрышных пород, отходов обогащения

руд, отсевов дробления как сырья для получения вяжущих, автоклавных материалов,

стекла, керамики, фракционированных заполнителей. Эксплуатационные расходы на

получение 1 м3 щебня из отходов горнорудных предприятий в 2-2,5 раза ниже, чем

на добычу его из карьеров.

Значительным выходом отходов, представляющих интерес для производства

арболитовых изделий, характеризуется химическая промышленность. Основными из

них являются фосфорные шлаки и фосфогипс. Фосфорные шлаки - отходы при возгонке

фосфора в электропечах - перерабатываются, в основном, в гранулированные шлаки,

шлаковую пемзу и литой щебень. Гранулированные электротермофос-форные шлаки

близки по структуре и составу к доменным и так же с высокой эффективностью

могут использоваться в производстве цементов. На их основе разработана

технология шлакоситаллов. Использование фосфорных шлаков в производстве

стеновой керамики позволяет повысить марку кирпича и улучшить другие его

свойства.

Потребности промышленности строительных материалов в гипсовом сырье

практически в полной мере можно удовлетворить за счет гипсосодержащих отходов

промышленности и, в первую очередь, фосфогипса. К настоящему времени разработан

ряд технологий получения строительного и высокопрочного гипса из фосфогипса,

реализованных пока недостаточно. Этому в определенной мере способствует

существующая ценовая политика на природное сырье, не поощряющая в полной мере

альтернативных вторичных сырьевых ресурсов. В Японии, где нет собственных

запасов природного гипсового сырья, для получения разнообразных гипсовых

изделий фосфогипс используют практически полностью.

Применение фосфогипса эффективно также в производстве портландцемента,

где он не только позволяет, как и природный гипсовый камень, регулировать сроки

схватывания цемента, но, будучи введенным в сырьевую смесь, выполняет роль

минерализатора, снижающего температуру обжига клинкера.

Большая группа эффективных строительных материалов изготавливается из

отходов древесины и переработки другого растительного сырья. С этой целью

используют опилки, стружку, древесную муку, кору, сучья, костру и т. д. Все

древесные отходы можно разделить на три группы: отходы лесозаготовительной

промышленности, отходы лесопильного производства и отходы деревообрабатывающей

промышленности.

Из отходов древесины, полученных на различных стадиях ее переработки,

изготовляют древесноволокнистые и древесно-стружечные плиты, арболит, ксилолит,

опилкобетон, ксилобетон, фибролит, королит, древесные пластики. Все эти

материалы в зависимости от области применения разделяют на

конструкционно-теплоизоляционные, теплоизоляционные и отделочные.

Применение материалов на основе древесных отходов, наряду с высокими

технико-экономическими показателями, обеспечивает архитектурную

выразительность, хороший воздухообмен и микроклимат помещений, улучшенные

теплотехнические показатели.

Значительный объем отходов, которые могут служить вторичными сырьевыми

ресурсами, образуется на самих предприятиях строительных материалов. Это,

наряду с отходами производства нерудных материалов, стекольный и керамический

бой, цементная пыль, отходы производства минеральной ваты и др. Комплексное

использование сырья на большинстве предприятий позволяет создавать безотходные

технологии, при которых полностью сырьевые ресурсы перерабатываются в

строительные материалы.

Существенные резервы для развития сырьевого потенциала в производстве

строительных материалов представляют отходы городского хозяйства. В передовых

странах мира в составе твердых бытовых отходов превалируют макулатура, полимерные

продукты, текстиль, стекло. Имеется многолетний опыт производства на базе этих

отходов картона, волокна, строительных пластмассовых изделий и др.

Таким образом широкая утилизация отходов в производстве строительных

материалов требует решения ряда организационных и научно-технических проблем.

Необходима региональная каталогизация отходов с указанием их полной

характеристики. Требует развития стандартизация отходов как сырьевых ресурсов в

производстве конкретных строительных материалов. Масштабы утилизации

промышленных отходов и отходов городского хозяйства будут расширяться по мере

внедрения комплекса технических мер по стабилизации их состава, повышению

степени технологической подготовки (снижение влажности, гранулирование и др.).

Огромное значение имеет экономическое стимулирование, включающее вопросы

ценообразования, финансирования, материального стимулирования.

Многие из перечисленных веществ можно использовать для производства

арболитовых изделий. В данной дипломной работе представлена возможность использования

твердых промышленных и бытовых отходов в производстве арболитовых изделий.

2. Программа и методика исследований

.1 Теоретические взгляды на технологию производства и

структурообразование арболита

Исследования показали, что сроки твердения арболита и

его прочность зависят от химического состава древесины. Установлено, что

наиболее вредное воздействие оказывают легкорастворимые простейшие сахара:

сахароза, глюкоза, фруктоза и часть гемицеллюлозы, способной в определенных

условиях превратиться в эти сахара. В меньшей степени опасны крахмал, танины и

смолы. Щелочная среда цементного теста способствует выделению «цементных ядов»,

количество которых колеблется в значительных пределах в зависимости от породы

древесины, условий и сроков ее хранения (табл. 1).

Было выявлено, что воздействие водорастворимых веществ

древесины на твердеющий цемент проявляется в стабилизирующем эффекте.

Таблица 2.1- Химический состав некоторых пород

древесины, %

|

Состав

|

Ель

|

Сосна

|

Осина

|

Бук

|

|

Целлюлоза (определяемая по

хлорному методу без пентозанов)

|

58,3

|

55,6

|

54,1

|

47,9

|

|

Лигнин (определяемый по

сернокислотному методу)

|

28,3

|

26,5

|

20,1

|

22,5

|

|

Гемицеллюлоза

(легкогидролизуемые пентозаны)

|

10,3

|

9,6

|

22,4

|

26

|

|

Экстрактивные вещества,

растворимые в горячей воде

|

1,9

|

2,3

|

2,3

|

2,4

|

«Цементные яды», состоящие в основном из углеводных

групп НОСН, осаждаясь на поверхности частичек минералов цемента 3CaOSi02 (трехкальциевый силикат) и

ЗСаО-А1203 (трехкальциевый алюминат), образуют тончайшие оболочки, которые

затрудняют ход процессов гидратации цемента. Для уменьшения отрицательно,

влияния водорастворимых экстрактивных и легкогидролизуемых веществ на прочность

деревоцементных композиций были предложены различные способы и технологические

приемы. Сущность, которых заключалась в частичном удалении этих веществ из

древесного заполнителя, в переводе простейших сахаров в нерастворимые или

безвредные для цемента соединения, в ускорении твердения портландцемента (т. е.

в сокращении времени их воздействия на процессы твердения) и др.

Невысокая прочность арболита при значительном расходе

портландцемента объясняется не только отрицательным влиянием экстрактивных и

легкогидролизуемых веществ, содержащихся в древевесном заполнителе (как и в

других органических целлюлозных заполнителях), на процессы структурообразования

арболита, но также отрицательным влиянием объемно-влажностных деформаций и

давления набухания древесного заполнителя в процессе твердения и высыхания

арболита при эксплуатации во влагопеременных условиях.

При изготовлении древесной дробленки для производства

арболита предпочтение отдается тем породам древесины, в которых меньше

водорастворимых экстрактивных веществ, которые являются медлителями твердения

портландцемента. Поэтому в производстве арболита в основном применяют дробленку

из ели, сосны, пихт. Древесина лиственницы из-за высокого содержания в ней

экстрактивных веществ и, как следствие, высокой химической активности считается

малопригодной. Кроме того, она подвержена большим влажностным деформациям по

сравнению с другими хвойными порода (таблице 2).

Таблица 2.2 - Усушка древесины

|

Тангенциальная усушка

древесины

|

|

Порода

|

ранней

|

поздней

|

Уп/Ур*

|

|

Ель Сосна Лиственница

|

8,1 8,05 7,87

|

10,3 11,26 13,87

|

1,27 1,39 1,76

|

* - усушка соответственно поздней и ранней древесины

К специфическим свойствам органического целлюлозного

заполнителя, отрицательно влияющим на процессы структурообразования, т.е.

прочность и стойкость арболита к влагопеременным воздействиям, относятся:

повышенная химическая активность; значительные объемные влажностные деформации и

развитие давления набухания; резко выраженная анизотропия; высокая

проницаемость; низкая адгезия по отношению к цементному камню; значительная

упругость при уплотнении смеси.

Эти специфические свойства древесного заполнителя в

разной степени влияют на процессы структурообразования и физико-механические

свойства арболита, однако для получения высококачественных изделий и

конструкций должны учитываться в их технологии.

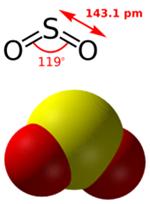

Полиэтилентерефталат (ПЭТФ) - твердое вещество без

запаха, плотность 1,38-1,40г/см3,температура плавления 255-2650С,температура

размягчения 245-2480С, температура стеклования 70-800С.

Полиэтилентерефталат характеризуются высокой

прочностью и ударной вязкостью, устойчив к истиранию и многократным деформациям

при растяжении и изгибе.

Стекло - вещество и материал, один из самых древних и,

благодаря разнообразию своих свойств, - универсальный в практике человека.

Физико-химически - твёрдое тело, структурно- аморфно, изотропно; все виды

стёкол при формировании преобразуются в агрегатном состоянии - от чрезвычайной

вязкости жидкого до так называемого стеклообразного - в процессе остывания со

скоростью, достаточной для предотвращения кристаллизации расплавов, получаемых

плавлением сырья (шихты).

Полиэтилентерефталат и стекло, являются пассивным

неволокнистым компонентам, которые оказывают значительное влияние на

образование связей в арболите следовательно, и на физико-механические свойства

арболита. Очевидно, что размер частиц вводимого неволокнистого компонента будет

оказывать определенное влияние на свойства готовой продукции. Однако,

представленные теоретические предположения необходимо подтвердить

экспериментальным путем. Для этого требуется провести планирование

эксперимента, выбрать основные характеристики моделей, разработать

математические модели с нормализованными значениями факторов.

2.2 Программа и методика проведения эксперимента

Важнейшей составной частью научного исследования

является построение математической модели объекта. Математическая модель - это

совокупность математических зависимостей, описывающих функционирование системы.

Построенная математическая модель объекта является хорошим инструментом

исследования. С ее помощью определяют интересующие исследователя характеристики

объекта, результаты влияния на него тех или иных факторов, оптимальные режимы

функционирования и способы управления объектом.

Выбор методов исследований. Экспериментальные методы исследований

объединяются под названием «планирование эксперимента». Планирование

эксперимента - это совокупность приемов, позволяющих исследователю правильно

построить эксперимент и получить адекватное описание интересующего процесса.

Для решения поставленных задач используются методы

математического планирования с целью получения математического описания

процесса. Уравнение математического описания могут быть получены тремя

методами: аналитическим, экспериментальным и экспериментально-аналитическим.

Аналитический метод, являющийся наиболее наглядным и

достоверным, основан на знании физико-химических и других закономерностей,

присущих исследуемому объекту. Поэтому он применим только для хорошо изученных

процессов. Экспериментально-аналитический метод заключается в определении

неизвестных коэффициентов уравнений, отражающих известные физические явления.

Экспериментальные методы получения математических моделей применяют для

сложных многофакторных процессов, которые теоретически изучены недостаточно.

Математические зависимости, полученные этим методом, не отражают физической

сущности объекта, только устанавливают количественные соотношения между его

входными и выходными факторами.

Экспериментальные исследования делятся на пассивные и

активные. Полученное при пассивном эксперименте уравнение регрессии,

справедливо только в том узком диапазоне изменений входных параметров, какой

существовал во время проведения эксперимента.

При активном эксперименте объекту наносятся

искусственные возмущения и измеряются соответствующие им значения выходных

исследуемых параметров. Величина и сочетание возмущающих воздействий вводится в

объект в соответствии с определенным планом, оптимальным по какому-либо критерию.

По сравнению с традиционным методом математические

планы эксперимента значительно сокращают необходимое число опытов и более

равномерно исследуют факторное пространство. Но они могут быть использованы

только при условии нормального закона распределения исходных параметров.

Планирование однофакторного

эксперимента. Для

решения задачи определения наиболее значимых факторов был проведен

однофакторный эксперимент для получения математических моделей вида Y=f(X1). Метод обработки результатов

эксперимента с целью описания объекта - метод наименьших квадратов .

Эксперимент состоит из N

опытов, равноотстоящих друг от друга на шаг h. Уравнение в общем виде для однофакторных экспериментов

Y=B0+B1X1 +B11X12, (2.1)

Для вычисления трех неизвестных коэффициентов данного уравнения

необходимо решить систему из трех линейных уравнений

(2.2)

(2.2)

Поставив вычисленные значения в уравнение общего вида,

получим искомую математическую модель.

Для определения процентного содержания компонентов в древесноволокнистой

композиции, без ухудшения физико - механических характеристик готовых

древесноволокнистых плит, были проведены однофакторные эксперименты, целью которых

являлось получение регрессионных зависимостей вида (2.1), которые с

достаточной точностью описывали бы результаты экспериментов. Коэффициенты

уравнения (2.1) определялись при решении системы из трех линейных уравнений с

тремя неизвестными (2.2). Входными параметрами для проведения эксперимента

являются, фракционный состав стекла и полиэтилентерефталата и их процентное

содержание в композиции а.с.в. Уровни варьирования взяты из литературных

источников.

2.3 Анализ процесса рециклинга

твердых промышленных отходов в производстве арболитовых изделий

Регрессионный анализ процесса обработки вторичного

волокна производится по представленной ниже схеме.

1. Определение среднего значения функций отклика по строкам

(математические ожидания)

, (2.3)

, (2.3)

где n -

число параллельных опытов;

Yu1 - значение функции отклика параллельных опытов.

. Вычисление построчных дисперсий.

Для определения величины разброса случайных величин относительно

математического ожидания вычисляем значения построчных дисперсии Su по следующей формуле

, (2.4)

, (2.4)

где  - среднее значение параллельных опытов.

- среднее значение параллельных опытов.

3. Проверка однородности выборочных оценок с

использованием критерия Кохрена

, (2.5)

, (2.5)

где  - наибольшее из вычисленных значений построчных дисперсии;

- наибольшее из вычисленных значений построчных дисперсии;

Gm - табличное значение критерия Кохрена.

Табличное значение критерия Кохрена определяется

согласно выбранному уровню значимости q, числу степеней свободы f и по

количеству выборок u.

Если условие выполняется, то дисперсии однородны, т.е. полученные

экспериментальные данные находятся в доверительном интервале.

. Вычисление (оценка) дисперсии воспроизводимости среднего

значения функции

, (2.6)

, (2.6)

. Определение значимости коэффициентов

регрессии

Значимость полученных, согласно уравнению (2.4), коэффициентов уравнений

регрессии определяем по критерию Стьюдента

, (2.5)

, (2.5)

где tp -

расчетное значение критерия Стьюдента;

- дисперсия коэффициентов регрессии,

оценка которой производится по формуле

- дисперсия коэффициентов регрессии,

оценка которой производится по формуле

, (2.6)

, (2.6)

(2.7)

(2.7)

где  - табличное значение критерия Стьюдента при уровне

значимости q и числе степеней свободы f.

- табличное значение критерия Стьюдента при уровне

значимости q и числе степеней свободы f.

Коэффициенты регрессии, не удовлетворяющие условию

(2.7), считаются незначимыми (равными нулю) и соответствующие члены из

уравнения регрессии исключаются.

. Проверка адекватности математической модели

соответствующему технологическому процессу.

По результатам проверки адекватности модели можно

принять или отвергнуть гипотезу о том, соответствует ли построенная модель

результатам эксперимента, и, следовательно, пригодна ли она для описания

объекта. Проверка адекватности модели осуществляется в четыре этапа.

Определяют сумму квадратов, характеризующую

адекватность модели Sад.

Она рассчитывается по формуле

, (2.8)

, (2.8)

где n -

число дублированных опытов;

- среднее значение результатов

эксперимента в j-й серии

дублированных опытов, j=1,2,…N;

- среднее значение результатов

эксперимента в j-й серии

дублированных опытов, j=1,2,…N;

- величина отклика, рассчитанная по уравнению

регрессии для j-го опыта.

- величина отклика, рассчитанная по уравнению

регрессии для j-го опыта.

Вычисляют число степеней свободы fад дисперсии адекватности по формуле

fад =N-p, (2.9)

где N -

число опытов;

р - число значимых коэффициентов регрессии.

Вычисляют дисперсию адекватности Sад по формуле

, (2.10)

, (2.10)

С помощью F -

критерия Фишера проверяют однородность дисперсии адекватности  и дисперсии воспроизводимости S2{y}. При этом вычисляют отношение по формуле

и дисперсии воспроизводимости S2{y}. При этом вычисляют отношение по формуле

, (2.11)

, (2.11)

где S2{y} - дисперсия воспроизводимости

эксперимента, рассчитывается по формуле (2.6).

Полученное значение сравнивают с табличным, найденным

при выбранном уровне значимости q и для чисел степени свободы fад и fy. Если выполняется соотношение то модель считается адекватной

и может быть использована для описания объекта.

Fрасч.<Fтабл. (2.12)

Для математического анализа и интерпретации полученных моделей лучше

всего пользоваться уравнениями в нормализованных значениях факторов.

Необходимость математического анализа на ряду с регрессионным обуславливается

тем, что для квадратичной модели степень влияния фактора на изменение отклика

не является постоянной. Она различна в разных точках диапазона варьирования

данного фактора, а при наличии парных взаимодействий определяется еще и

уровнями факторов, входящих в эти взаимодействия. Степень влияния фактора Х1

на изменение отклика в некоторой точке Х1 =  определяется величиной частной производной

определяется величиной частной производной

, взятой в точке

, взятой в точке  , то есть выражением

, то есть выражением  = b1 + 2b11

= b1 + 2b11 + b12Х 2. Как видно, значение этого выражения

определяется как уровнем фактора Х1 =

+ b12Х 2. Как видно, значение этого выражения

определяется как уровнем фактора Х1 =  , так и значением фактора Х2.

Если же сравнивать факторы по максимальной степени их слияния в диапазоне

варьирования, то, в общем случае, для i-го фактора критерием является максимальное по модулю

значение величины

, так и значением фактора Х2.

Если же сравнивать факторы по максимальной степени их слияния в диапазоне

варьирования, то, в общем случае, для i-го фактора критерием является максимальное по модулю

значение величины  , которое равно

, которое равно  .

.

Обращаясь к уравнению параболы общего вида

Y = b0 + biXi + biiXi2, (2.13)

будем учитывать некоторые факты:

) Если bii > 0, то

уравнение (3.21) описывает вогнутую функцию (ветви параболы направлены вверх),

а если bii < 0 - выпуклую.

) Абсцисса вершины параболы равна XiB = - bi / 2bii.

) Если имеет место соотношение

½bi½ > 2½bii½, (2.14)

то вершина параболы находится вне диапазона варьирования фактора Хi и, следовательно, уравнение

описывает монотонную функцию. Если при этом bi > 0, то эта функция монотонно возрастающая, а если

bi < 0 - монотонно убывающая.

) При наличии соотношения

½bi½ < 2½bii½, (2.15)

функция имеет экстремум внутри диапазона варьирования фактора Xi - максимум при bii < 0 или минимум при bii > 0.

Реализация описанной схемы регрессионного и математического анализа и

оценка степени влияния каждого входного технологического фактора на выходные

величины осуществлена с применением программы Microsoft Excel 2010.

2.4 Выбор основных характеристик моделей

Факторы, влияющие на исследуемый процесс можно разделить на три группы:

управляемые, контролируемые, неконтролируемые.

Управляемые факторы однофакторных эксперимента:

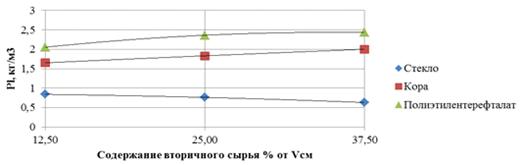

-Fc - фракционный состав стекла, г.;

Fп -

фракционный состав полиэтилентерефталата, г.;

Fк -

фракционный состав коры, г.;

Fв -

фракционный состав вермикулита, г.;

-Сс

- концентрационный компонент стекла в основной композиции к а.с.в, %;

Сп - концентрационный компонент полиэтилентерефталата в основной

композиции к а.с.в , %;

-Ск

- концентрационный компонент коры в основной композиции к а.с.в, %;

-Св

- концентрационный компонент вермикулита в основной композиции к а.с.в, %.

Контролируемые факторы однофакторного эксперимента:

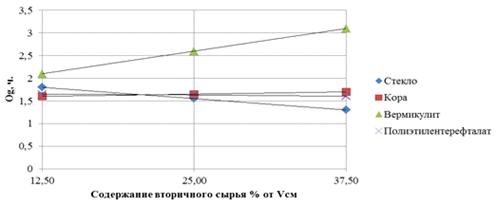

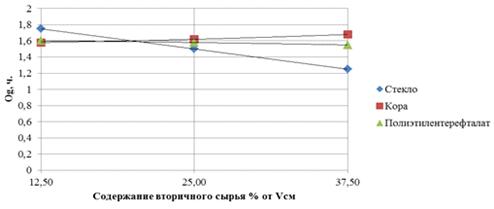

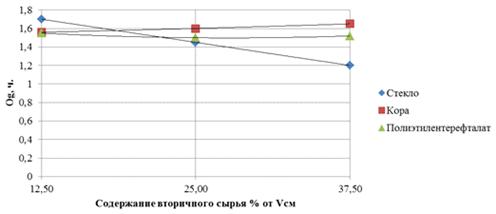

-Og - огнезащищенность, мин;

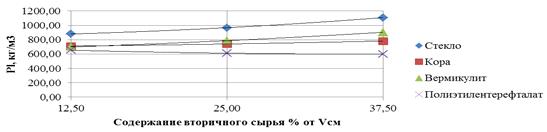

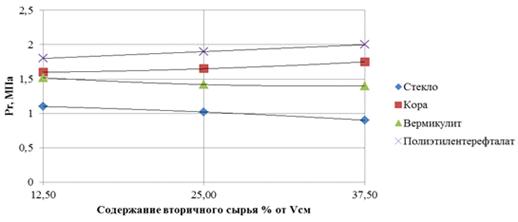

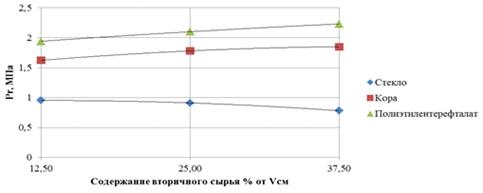

Pr -

прочность готового блока, МПа;

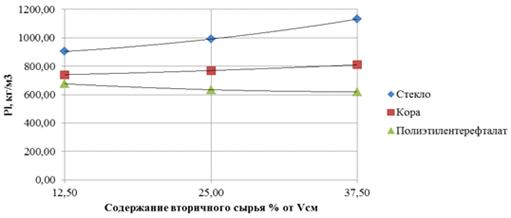

Pl -

плотность готовой блока, кг/м3.

К неконтролируемым факторам эксперимента относились не указанные выше

геометрические характеристики процесса.

Таким образом, программа экспериментальных исследований должна состоять

из четырех разделов:

. Планирование и реализация однофакторных исследований по определению

зависимости прочности, Pr,

плотности, Pl, огнезащищенности , Og, арболитового блока от фракционного состава стекла и его процентного

содержания в основной композиции в виде функциональных зависимостей:

Pr = f (Fc), (2.16)

Pr = f (Сс), (2.17)

Pl = f (Fc), (2.18)

Pl = f (Сс), (2.19)= f (Fc), (2.20)=

f (Сс), (2.21)

2. Планирование и реализация однофакторных исследований по определению

зависимости прочности, Pr,

плотности, Pl, огнезащищенности , Og, арболитового блока от фракционного состава

полиэтилентерефталата и его процентного содержания в основной композиции в виде

функциональных зависимостей:

Pr = f (Fп), (2.22)

Pr = f (Сп) (2.23)

Pl = f (Fп), (2.24)

Pl = f (Сп), (2.25)

Og = f (Fп), (2.26)= f (Сп), (2.27)

3. Планирование и реализация однофакторных исследований по определению

зависимости прочности, Pr,

плотности, Pl, огнезащищенности , Og, арболитового блока от фракционного состава коры и его

процентного содержания в основной композиции в виде функциональных

зависимостей:

Pr = f (Fк), (2.28)

Pr = f (Ск) (2.29)

Pl = f (Fк), (2.30)

Pl = f (Ск), (2.31)

Og = f (Fк), (2.32)= f (Ск), (2.33)

4. Планирование и реализация однофакторных исследований по определению

зависимости прочности, Pr,

плотности, Pl, огнезащищенности , Og, арболитового блока от фракционного состава вермикулита и

его процентного содержания в основной композиции в виде функциональных

зависимостей:

Pr = f (Fв), (2.34)

Pr = f (Св), (2.35)

Pl = f (Fв) (2.36)

Pl = f (Св), (2.37)

Og = f (Fв), (2.38)= f (Св), (2.39)

Таким образом, активный однофакторный эксперимент был принят нами в

качестве основного метода получения математического описания рециклинга твердых

промышленных и бытовых отходов в производстве арболитовых изделий.

3. Результаты экспериментальных исследований

.1 Лабораторные установки для проведения исследований

Мельница МР - 4. Устройство МР-4 предназначено для измельчения кусковых материалов,

являющимися отходами производства в виде пластика, коры, хвои, веток хвойных

и/или лиственных деревьев, макулатура, полиэтилен, РТИ, макулатура, твердый

листовой материал растительного происхождения.

Таблица 3.1 - Характеристика устройства

|

Высота с питателем для

крупных габаритов измельчаемого материала, мм.

|

550

|

|

Высота с питателем для

широкого листового материала, мм.

|

310

|

|

Ширина, мм.

|

360

|

|

Длина, мм.

|

750

|

|

Электродвигатель

трехфазного тока Напряжение, В. Мощность, кВт Частота вращения ротора электродвигателя,

об/мин Частота вращения ведущего вала устройства, об/мин

|

220 2 1500 900

|

|

Масса, кг.

|

55

|

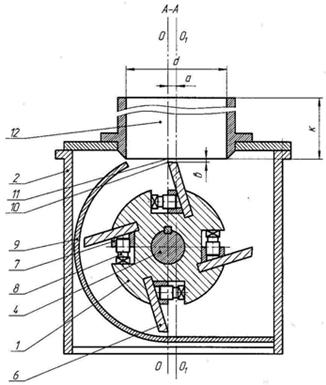

На рисунке 3.1 показано устройство МР - 4 для измельчения отходов

производства. Основными элементами устройства являются ротор 1 и статор-корпус

2. Ротор 1 и приводной шкив 3 жестко связанны с валом 4, на котором свободно

посажены внутренние обоймы подшипников 5. Наружные обоймы подшипников 5

установлены в корпусе 2. В пазах ротора 1 закреплены ножи 6 при помощи клиньев

7 и винтов 8. В корпусе 2 закреплена сменная колосниковая решетка 9, с

отверстиями круглого сечения, диаметр которых определяет размеры измельченных

частиц.

Измельчение осуществляется режущими кромками ножей 6 ротора 1 и режущей

кромкой 11 питателя 12, где между режущими кромками (поз. 10 и 11)

устанавливается минимально возможный зазор b= 0,1-1 мм. Питатель 12 закреплен на корпусе 2, с

некоторым межосевым смещением a,

который образован между продольной осью симметрии О1-О2 питателя 12 и

вертикальной диаметральной осью симметрии О-О ротора 1.

Рисунок 3.1 - Устройство МР - 4

Решение поставленной задачи осуществляется путем подачи измельчаемого

материала в зону измельчения устройства, в ориентируемом состоянии, которое

осуществляется за счет питателя (воронки), форма сечения отверстия которого

соответствует форме поверхности поперечного сечения измельчаемого материала.

Например, при измельчении пластиковых бутылок питатель должен иметь круглое

отверстие, через которое по очереди поступают бутылки, а при измельчении

плоской ленты питатель должен иметь прямоугольное отверстие (щель), через

которое непрерывно подается лента с прямоугольным поперечным сечением. Высота

питателей должна быть не менее 5d

и/или 5c, где d- диаметр отверстия питателя, c-ширина щели питателя.

На рисунке 3.1 показаны устройства для измельчения отходов производства.

Основными элементами устройства являются ротор 1 и статор-корпус 2. ротор 1 и

приводной шкив 3 жестко связанны с валом 4, на котором свободно посажены

внутренние обоймы подшипников 5. Наружные обоймы подшипников 5 установлены в

корпусе 2. В пазах ротора 1 закреплены ножи 6 при помощи клиньев 7 и винтов 8.

В корпусе 2 закреплена сменная колошниковая решетка 9, диаметр отверстий

которой ограничивает размер измельченных частиц.

Измельчение отходов производства материалы в устройстве осуществляется

режущими кромками 10 ножей 6 ротора 1 и режущей кромкой 11 питателя 12, где

между режущими кромками 10 и 11 устанавливается минимально возможный зазор b= 0,1-1 мм. Питатель 12 закреплен на

корпусе 2, с некоторым отрезком (a),

который образован между продольной осью симметрии О1О2 питателя 12 и

вертикальной диаметральной осью симметрии ОО ротора 1.

Величина отрезка (а) определяется опытным путем. Отрезок (а) может быть

установлен от оси симметрии О-О ротора 1- направо или налево.

Установлено, что при большой величине правого отрезка (а) материал для

измельчения не подается в зону измельчения устройства (материал выбрасывается

из питателя).

Установлено, что при большой величине левого отрезка (а) материал для

измельчения подается из питателя в зону измельчения устройства с большой

скоростью, которая превышает скорость измельчения материала в устройстве, что

приводит к остановке вращения ротора.

Установлено, что для измельчения материала величина отрезка (а) должна

быть определенна опытным путем, при котором скорость подачи материала из

питателя должна соответствовать скорости измельчаемого материала в устройстве.

Бетоносмеситель Prorab ECM-63. Модель оборудована двигателем мощностью 220 Вт, который

для безопасности находится в защищённом кожухе. Двигатель питается от сети: 220

В, 50 Гц.

Барабан бетономешалки имеет максимальный объём 63 литра, что позволяет

вмещать до 48 литров готовой смеси. После завершения работы обязательно нужно

проводить чистку барабана.

Материалы для приготовления бетона загружаются в загрузочное отверстие

диаметром 267 мм. Скорость перемешивания составляет 27,5 оборотов в минуту.

Наклон барабана (например, для залива бетона) осуществляется с помощью

специальной рукоятки наклона.

Эксплуатацию модели можно осуществлять только в условиях следующего

температурного режима: +5 С° - + 35 С°.

Для безопасной эксплуатации рабочее место должно быть максимально чистым

и хорошо освещённым.

Вес инструмента составляет 25 кг. А габариты: 1110х550х935 мм. Для

удобства транспортировки бетономешалка оборудована одной опорной и одной

колёсной стойкой (с двумя колесами).

Рама бетономешалки PRORAB ECM 63 усилена металлическими откосами, которые

обеспечивают жесткость и прочность конструкции.

Наличие колес позволяет быстро и легко перемещать бетономешалку в любое

удобное место. Управление наклоном барабана бетономешалки осуществляется

вручную с помощью специальной удобной рукоятки. Устойчивость благодаря наличию

опорной ножки.

Класс защиты IP45D. Цельный чугунный венец. Электрический привод.

Рисунок 3.2 - Бетоносмеситель Prorab ECM-63

Устройство и принцип работы ФВГ-2

Конструкция прибора, представленная на рисунке 1, имеет следующие

основные элементы:

- механизма привода сит,

- реле времени,

- поддон,

- набор сит,

- крышка,

- пружины крепления.

Рисунок 3.3 - Конструкция фракционатора ФВГ - 2

Работа прибора основана на гирационном разделении волокна по фракциям.

Электродвигатель через клиноременную передачу вращает центральный вал с

эксцентриком, на котором через подшипники закреплена планшайба с роликовым

упором, не позволяющим вращаться планшайбе. За счет эксцентриситета, планшайба,

на которой жестко крепятся поддон, сита и крышка, создает колебания вдоль

прибора с частотой около 400 колебаний в минуту.

При работе прибор создает значительную вибрацию, поэтому устанавливать

прибор необходимо на жесткое основание, исключающее смещение прибора

Вибропресс стром - уникум. Назначение.

1. Установка «СТРОМ» предназначена для производства

различных типов строительных блоков, кирпичей, и тротуарной плитки для

индивидуального строительства. дома, дачи, гаража и благоустройства

приусадебного хозяйства.

1.2. Установки «СТРОМ» созданы на основе модульности конструкции,

что расширяет их возможности при оснащении дополнительной оснасткой.

1.3. Установки должны работать при температуре окружающей

среды не ниже 5 градусов по Цельсию. Установки «СТРОМ» соответствуют

техническому исполнению «У» категории «3» по ГОСТ 15150-69.

. Блок-формы

2. Виброплощадка

. Электродвигатель с грузом (эксцентриком)

Рисунок 3.4 - Устройство вибропресса стром - уникум

Подготовка установки к работе и порядок работы.

Рисунок 3.5 - Схема формы вибропресса

1. При подготовке к работе необходимо расконсервировать установку в

соответствии с. Перед включением установки в сеть необходимо:

• изучить и выполнять требования настоящего паспорта;

• убедиться в соответствии напряжений электровибропривода и

питающей электросети « проверить надежность крепления и затяжку всех резьбовых

соединений;

• удостовериться в отсутствии повреждений токопроводящего

кабеля и штепсельной вилки;

2. Перед началом работы виброплощадка устанавливается на равном месте. Во

избежание появления боковых колебаний установка виброплощадки с уклоном не

допускается.

3. На виброплощадку устанавливаются три блок-формы (1) на подставках (2).

Подставка (2) необходима для предотвращения выпадения рабочей смеси из формы

(1). А так же для перемещения блок-формы при выемке отформованного блока из

блок-формы.

4. Подключить электрооборудование к электрической сети с помощью

прилагаемого токопроводящего кабеля со штепсельной вилкой. С целью защиты от

перегрузок и коротких замыканий электропривод рекомендуется подключать к сети

через автомат.

5. Формы заполняются рабочей смесью на 1\4 часть. При необходимости

внутрь блок-форм устанавливается дополнительная оснастка, делящая полость на

равные части. Для производства изделий имеющих толщину 5 - 15 см форма

заполняется рабочей смесью на данную высоту.

6. Нажатием кнопки «Пуск» пускового устройства включается

электродвигатель.

7. Формы заполняются рабочей смесью до верхнего края.

8. Время уплотнения смеси - 2 минуты. По окончании формования

электропривод отключается, блок-формы снимаются с виброплощадки д 11

расформовки - переносятся на ровное место (лист рубероида или тонкий слой

сухого песка), подставка выдёргивается из-под формы, форма снимается с изделия.

Перед заполнением формы рабочей смесью внутренние стороны формы для

облегчения выемки необходимо смазать отработанным маслом. Данная операция

выполняется перед началом работы и в последующем повторяется после каждого

восьмого изготовленного блока.

Порядок работы при использовании сменной оснастки блок -

форм.

После заполнения формы раствором и окончания вибрации электродвигатель

выключается, поверхность блока выравнивается и производится расформовка и

выемка изделия.

Для повышения прочности стен рекомендуется использовать различную арматуру.

Установку (1) устанавливают на ровное место, заполняют три блок-формы

рабочий смесью на 1\4 часть каждой, после чего в них устанавливают оснастку,

делящую полость формы на 2-8 равных частей (2).

В формы добавляется рабочая смесь с одновременным включением

электровибратора для её уплотнения, поверхность изделия равняется, после чего

электровибратор отключается и производится расформовка и выемка изделия.

Рисунок 3.6 - Схема формы для пустотелого блока

3.2 Сырье и материалы

Органический целлюлозный заполнитель.

Многие органические

целлюлозные заполнители, в том числе и древесина (древесный заполнитель),

наряду с присущими им ценными свойствами (малая средняя плотность, хорошая

смачиваемость, легкость обработки, в частности дроблением и др.), имеют и

отрицательные качества, которые затрудняют получение арболита высокой прочности

из высокопрочных компонентов (цементный камень и древесина).

Технологическое древесное сырье поставляется на

предприятие как отдельно по породам, так и в смешанном виде в различных

соотношениях.

Диаметр заготовок сырья в круглом виде устанавливается

от 5 до 15 см. Заготовки диаметром более 15 см подлежат расколке части,

наибольшая линия раскола по торцу не должна превышать 15 см.

В технологическом сырье допускаются пороки древесины

(по ГОСТ 2140-81 с изм.), в том числе гниль внутренняя заболонная мягкая и

наружная трухлявая, если она занимает не более 6% площади торца дровяного сырья

или 5% общего объёма партии.

Дрова и кусковые отходы укладывают, принимают и

учитывают в соответствии с ГОСТ 3243-46 (с изм.). Древесное технологическое

сырье в круглом виде хранят в соответствии с ГОСТ 9014.0-75 (с изм.).

Кусковые отходы древесины должны измельчаться в щепу и

выдерживаться в кучах под навесом не менее 1 мес. при положительной

температуре.

Применение свежесрубленной древесины всех пород для

производства арболита допускается при соблюдении следующих требований:

показатель пригодности (удельный расход цемента на единицу прочности арболита

при сжатии) должен быть не более 15; содержание водорастворимых редуцирующих

веществ не более 2%.

При дроблении и рассеве необходимо применять древесину

равновесной относительной влажности не более 39%, при влажности выше этого

предела нарушается нормальная работа дробилок, сит и грохотов.

Органическими заполнителями служат измельченная

древесина из отходов лесозаготовок, лесопиления и деревообработки хвойных (ель,

сосна, пихта) и лиственных (береза, осина, бук, тополь) пород, костра конопли и

льна, измельченные стебли хлопчатника и измельченная рисовая солома.

Размеры древесных частиц измельченной древесины не

должны превышать по длине 40, по ширине 10, а по толщине 5 мм. Содержание

примеси коры в измельченной древесине не должно быть более 10%, а хвои и

листьев - более 5% по массе сухой смеси заполнителя. Содержание водорастворимых

редуцирующих веществ в измельченной древесине не должно превышать 2% (данный

показатель не является браковочным признаком).

Фракционный состав органического заполнителя должен

находиться в следующих пределах:

Размеры отверстий контрольных сит, мм 20, 10, 5, 2,5,

менее 2,5

Полные остатки на контрольных ситах, % по массе до 5,

20-40, 40-75, 90-100, до 10.

Вяжущие вещества. Вяжущие вещества, применяемые для

приготовления арболита по ГОСТ 19222-84, должны удовлетворять требованиям

следующих Стандартов: портландцемент и быстротвердеющий портландцемент - ГОСТ

10178-76 (с изм.); цемент сульфатостойкий - ГОСТ 22266-76 с изм.);

портландцемент белый - ГОСТ 965-78; портландцемент цветной-ГОСТ 15825-80.

Марка цемента должна быть не ниже 300 - для

теплоизоляционного арболита и 400 - для конструкционного.

При возможности выбора портландцемента предпочтение

отдается алитовым цементам, содержащим в основном трехкальциевый силикат. Такой

цемент обеспечивает в первые сутки более интенсивный набор прочности по

сравнению с белитовым цементом.

С увеличением тонкости помола портландцемента

прочность цементного камня возрастает. Средний размер зерен портландцемента

примерно 40 мкм. Глубина гидратации зерен через 6-12 мес. твердения обычно не

превышает 10-15 мкм. Таким образом, при обычном помоле портландцемента 30-40%

клинкерной части его не участвует в твердении и формировании структуры камня. С

увеличением тонкости помола цемента возрастает содержание клеящих веществ -

гидратов минералов и повышается прочность цементного камня. Цементы должны

иметь тонкость помола, характеризуемую остатком на сите № 008 не более 15 %.

Тонкость помола цемента характеризуется также удельной поверхностью

(см2/г) - суммарной поверхностью зерен (см2) в 1 г цемента. Удельная

поверхность цементов 2500-3000 см2/г. Для повышения активности цемента и

получения быстротвердеющего цемента тонкость помола повышают. Условно считают,

что прирост удельной поверхности цемента на каждые 1000 см2/г повышает

активность на 20-25%.

Химические добавки. В арболитовую смесь химические

добавки вводят для повышения марочной прочности; ускорения процессов твердения;

улучшения технологических свойств арболитовой смеси (удобоукладываемость,

однородность) повышения защитных свойств арболита по отношению к стали арматуре

(ингибиторы коррозии стали); улучшения строительных свойств.

Добавками служат химические вещества, которые

локализуют замедляющее действие экстрактивных веществ, содержащихся в

органическом целлюлозном заполнителе, или покрывают частицы заполнителя

водонепроницаемой пленкой препятствующей соприкосновению вредных веществ

заполнителя с цементным тестом. Многие добавки являются также ускорителями

твердения арболита, что позволяет сократить срок воздействия вредных веществ на

гидролиз гидратацию цемента.

При использовании древесного заполнителя химическая добавка выбирается в

зависимости от его активности - содержания сахара в водорастворимых

экстрактивных веществах. При применении заполнителя из хвойной выдержанной

древесины (атмосферное хранение в течение 3 мес. и более) эффективным