Проектирование роторной машины для операции обжима изделия из латуни

ЗАДАНИЕ

Спроектировать роторную машину для операции

обжима изделия из латуни Л70 с производительностью 10000 шт./час. Разработать

инструментальный блок. Произвести расчет плоского распределителя гидропривода.

ВВЕДЕНИЕ

Разработка теории и принципов

создания новых машин является одной из наиболее важных задач отечественной

науки.

Наибольшее распространение

автоматические роторные линии получили при автоматизации процессов обработки

давлением небольших деталей цилиндрической формы диаметром до 50 мм и длиной до

100 мм.

На базе роторных линий возможна

комплексная автоматизация производственных процессов. Опыт отечественной

промышленности показывает, что для отдельных видов производств создание

цехов-автоматов, оснащенных только автоматическими роторными линиями, дает

значительный экономический эффект.

В настоящей работе

осуществляется анализ конструкции роторной машины, на основе теоретических

данных произведен расчет основных параметров роторной машины (инструментального

блока, параметров рабочего ротора и гидропривода). Построена технологическая

схема РМ. Также рассчитываются основные энергетические и силовые параметры

операции.

1. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ О РОТОРНЫХ МАШИНАХ И

ЛИНИЯХ

1.1 Структура роторной линии

В состав

роторной линии (РЛ) входят технологические и транспортные роторы, устройства

автоматической загрузки предметов обработки (ПО), система привода вращения

роторов и перемещения ползунов роторов, устройства контроля режима работы линии

и правильности хода технологического процесса, механизм электроавтоматики.

Каждый технологический ротор оснащается инструментальными блоками. Все

перечисленные элементы РЛ устанавливают на общей станине, внутри которой

располагают приводящие электродвигатели, червячные редукторы, зубчатые

передачи; в отдельных шкафах пусковые реле, магниты, реле защиты, запоминатели

импульсов и другие элементы электроавтоматика.

.2 Особенности роторных машин и

линий

В автоматических роторных

машинах обработка, контроль и сборка деталей осуществляются в процессе их

непрерывного транспортирования совместно с орудиями обработки. Скорость

транспортирования при этом независима от технологической скорости.

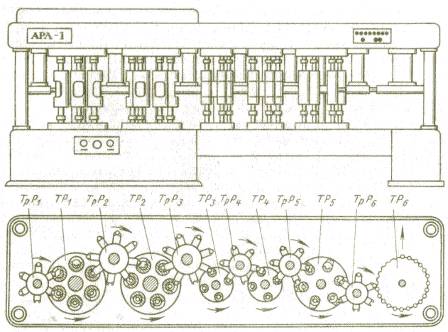

Рис.1.1.Типовая компоновка

технологических (ТР) и транспортных (ТрР) роторов в автоматической линии.

Автоматическая роторная линия

(рис.1.1) представляет собой комплекс двух или более роторных машин,

установленных на общей станине в технологической последовательности и

объединенных системой транспортировки, привода и управления. На входе и выходе

автоматической роторной линии устанавливаются устройства для автоматической

загрузки и выгрузки объекта обработки.

В состав автоматической

роторной линии входят технологические роторные машины; транспортные роторы;

устройства для автоматической загрузки и выгрузки объектов обработки; системы

обслуживания и управления.

Совокупность технологической

роторной машины и взаимодействующего с ней транспортного устройства называется

элементарной роторной группой.

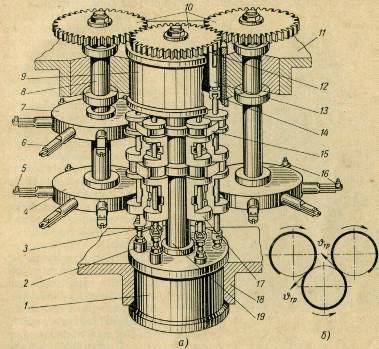

На рис.1.2 приведена схема

элементарной роторной группы автоматической линии, в состав которой входят

двухъярусный транспортный и технологический сборочный роторы. Разгрузка

собранных деталей и передача их в следующий технологический ротор производятся

при помощи одноярусного транспортного ротора. Технологический и транспортный

роторы вращаются синхронно.

Рис.1.2. Типовая единичная

группа автоматической роторной линии для сборки двух деталей:

а - схема; б - проекция

траектории движения потока обрабатываемых деталей на горизонтальную плоскость;

/ - блок нижней системы привода сборочного ротора; 2 - ползуны нижнего привода;

3 - нижний шток инструментального блока; 4 - нижний диск транспортного

(загрузочного) ротора; 5 - собираемые элементы; 6 - клещевые захваты; 7 - верхний

диск транспортного (загрузочного) ротора; 8 - вал транспортного ротора; 9 -

блок верхней системы привода сборочного ротора; 10 - зубчатая передача

транспортного вращения роторов; // - верхняя часть станины; 12 - торцовый

кулачок верхней системы привода; 13 - ползун верхней системы привода; 14 -

пазовый кулачок верхней системы привода; 15 - блокодержатели; 16 - собранные

детали; 17 - инструментальные блоки; 18 - нижняя часть станины; 19 - основной

вал сборочного ротора.

Самостоятельная система,

состоящая из технологической роторной машины, транспортных устройств, приводов

технологического и транспортного движения, механизмов контроля и управления,

автоматических загрузочных и разгрузочных устройств, называется технологическим

роторным автоматом. Он отличается от элементарной роторной группы (которая не

может существовать вне роторной линии) только наличием большего числа

устройств, автоматизирующих загрузку и выгрузку объектов обработки, при этом

функции человека сводятся к наблюдению и наладке машины.

Роторные машины и

автоматические линии могут быть использованы и для одновременной обработки

нескольких однотипных деталей. Эта проблема наиболее просто решается в тех

случаях, когда для изготовления однотипных деталей используется один и тот же

исходный материал или для различных деталей применяются одинаковые способы

обработки.

В автоматических роторных

линиях передача штучных объектов обработки между соседними технологическими

роторами осуществляется обычно единым потоком с помощью транспортных роторов с

сохранением пространственной ориентации.

Жесткость межроторной передачи

объектов обработки обеспечивает достаточно эффективную систему контроля и

информации о качественном состоянии потока обрабатываемых деталей (по

физической сущности контроль приближается к активной форме), позволяет изменять

по отношению к станине уровень траектории потока движения деталей, а также

использовать транспортные роторы для пространственной переориентации, контроля,

рассортировки и «подпитки» (заполнения свободных гнезд или захватов деталями)

потока обрабатываемых деталей.

Рациональная компоновка типовых

элементарных групп на станине и в автоматической линии одновременно с

оптимальным циклограммированием работы всех исполнительных органов позволяет

выделить требуемые время и пространство для осуществления автоматического съема

и установки инструментальных блоков, визуального наблюдения (в отдельных

случаях и визуального контроля), ручного съема деталей для контроля с

последующим возвратом через механизмы «подпитки».

Шахматное расположение

технологических и транспортных роторов обеспечивает достаточно удобный способ

обслуживания автоматической линии, так как все остальные механизмы

легкодоступны для наладчиков при монтаже и демонтаже, осмотре и ремонте.

Применение раздельных систем привода

для осуществления транспортного вращения всех роторов автоматической линии и

технологического движения инструментов с силовым замыканием технологических

усилий в кинематической цепи ротора позволяет конструировать станины небольших

габаритов и веса.

Жесткость передачи, сохранение

ориентации обрабатываемых деталей и сравнительная простота достижения

одинаковой производительности на отдельных технологических операциях позволяют

создавать компактные конструкции автоматических роторных линий с аналогичными

по структуре элементами и узлами, которые легко типизируются, унифицируются и

могут быть достаточно быстро спроектированы и изготовлены.

Непрерывность транспортирования

обрабатываемых деталей и отсутствие промежуточных бункеров-накопителей внутри

автоматической роторной линии позволяют получать весьма короткую

продолжительность обработки, измеряемую временем прохождения детали от первого

до последнего ротора.

.3 Принцип работы ротора

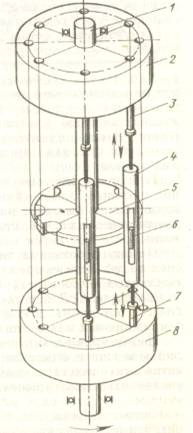

Технологический ротор (ТР)

представляет собой цилиндр (рис.1.3) с размещенными на нем рабочими органами,

каждый из которых представляет собой блок 4, объединяющий инструмент для

выполнении той или иной технологической операции, например, блок е пуансоном и

матрицей, который фиксируется в блокодержателе 5.

В зависимости от характера

операции матрица может состоять из одного, расположенного над заготовкой,

инструмента, или двух, находящихся над и под заготовкой. В первом случае ротор

называют односторонним, во втором - двусторонним.

Рис.1.3.Типовая компоновка

узлов и элементов технологического ротора

Вместе с главным валом 1 ротора

вращаются и блоки 4 с инструментом. При прохождении очередным блоком одной из

позиций прямо на ходу в него вводится заготовка 6. Далее, в течение одного

оборота ротора осуществляется полный цикл технологической операции. Например,

при высадке за один оборот ротора происходят: подача заготовки, смыкание

инструмента, собственно высадка, размыкание штампа, выталкивание обработанной

детали, снятие ее с ротора. При необходимости продолжения обработки деталь

передается на следующий ротор, аналогичный первому, но оснащенный блоками с

инструментом, предназначенным для выполнения другой технологической операции. И

так до тех пор, пока детали не будет полностью изготовлена. Инструмент

совершает прямолинейное возвратно-поступательное движение. Хвостовики 3 и 7,

например, пуансона и матрицы движутся по копирам, расположенным в соосных

ротору неподвижных диенах 2 и 8. Эти копиры и приводят инструмент в движение.

2. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ

ПАРАМЕТРОВ ТЕХНОЛОГИЧЕСКОЙ ОПЕРАЦИИ

.1 Эскиз штампуемой детали с размерами

Рис.2.1.Эскиз штампуемой детали с

размерами

2.2 Характеристика материала

Латунь Л70 ГОСТ 5168-49

Механические свойства  , d = 36%

, d = 36%

2.3 Размеры заготовки (заготовка п/ф 2-ой

штамповки)

Рис.2.2.Заготовка для операции

обжима

2.4 Сила деформации (технологический параметр

операции)

Тнач - начальная толщина

стенки у края заготовки;

Ткон - конечная толщина

стенки у края заготовки;

- угол ската матрицы;

- угол ската матрицы;

П - модуль упрочнения материала

заготовки;

- экстраполированный предел

текучести;

- экстраполированный предел

текучести;

D=21,4 мм; d=16,5 мм.

.5 Длина технологического и рабочего ходов

(технологический параметр операции)

Рис.2.3. Схему установки инструмента

(технологическая схема операции)

2.6 Затраты энергии на операцию (технологический

параметр операции)

Рис.2.4.График усилия операции

А= 52*36+60*36= 4032 кДж

.7 Технологическое время операции

(технологический параметр операции)

Допустимая скорость обжима [V]

= 260 мм/с. Время рабочей деформации

= 112/260 = 0,43 с.

= 112/260 = 0,43 с.

.8 Точность выполнения операции

По диаметру d

@

0,05 мм.

По высоте ± 0,6 мм.

По разностенности - 0,08 мм.

Блоки в технологических роторах

являясь, автономными системами «приспособление - инструмент-деталь» равномерно

располагаются на начальной окружности ротора в блокодержателях.

Инструментальные блоки вместе с центральными валами технологических роторов

вращаются вокруг главных осей роторов с постоянной угловой скоростью. Технологическое

воздействие на обрабатываемые детали осуществляется с помощью инструментов,

которые получают движения от неподвижных механизмов с высшими парами

(цилиндрические и пазовые кулачки, гидрораспределители и др.)

Корпуса инструментальных блоков

ТР рекомендуется изготовлять из конструкционной стали 40Х. После черновой

механической обработки корпуса блоков для снятия остаточных напряжений

желательно подвергнуть закалке с нагревом до температуры 860 °С, последующим,

охлаждением в масле и отпуску при температуре 570…690 0С.

При этом достигается твердость 49,3…51,3. При проектировании корпуса следует

избегать уступов на его внутренней поверхности для упрощения изготовления и

повышения точности взаимного расположения, инструментов. Уступы, служащие основными

и вспомогательными базами, в большинстве случаев целесообразно заменять

пружинными кольцами или сменными упорами. Корпус блока должен быть рассчитан на

прочность в опасных сечениях в условиях действия растягивающих сил и изгибающих

моментов. Для инструментальных блоков, в которых размерная цепь замыкается

внутри корпуса.

Инструментальный блок для

обжима деталей имеет один подвижный инструмент - пуансон, который получает

возвратно-поступательное перемещение от нижнего привода ТР. Обработанные детали

проталкиваются пуансоном в верхнюю часть инструментального блока, где

удерживаются от выпадения подпружиненными захватами.

Конструкция инструментального

блока для обжима должна обеспечивать заданную точность взаимного положения

рабочего инструмента и обрабатываемой детали; обладать необходимыми прочностью

и жесткостью; быть компактной и удобной в обращении; обеспечивать минимально

возможную массу; допускать быстросъемность из гнезда ТР; позволять выполнять

настройку инструмента на точность обработки как в роторной машине, так и за ее

пределами на специальном стенде.

Настройка инструментальных

блоков. Технологические машине состоят из 2...120 ИБ, а иногда и более. Каждый

блок имеет некоторые отклонения размеров, обусловленные погрешностями

изготовления, сборки, отладки, которые влияют на точность изготовления

отдельных деталей, технологическом потоке.

При массовом изготовлении

деталей на ТР операции обработки многократно повторяются в однообразных

технологических условиях с одинаковыми режимами.

Точность изготовления деталей

во многом зависит от исходных размеров заготовок и настройки ИБ. Факторы,

определяющие точность размеров деталей, носят как случайный, так и

систематический характер. В связи с этим характеристики технологических

процессов анализируют с применением методов математической статистики.

Настройка ИБ характеризуется

определенным взаиморасположением элементов блока и инструментов, гарантирующим

получение размеров обрабатываемых деталей в пределах допуска.

При настройке блоков

устанавливают требуемый зазор А между пуансоном и штампом (размер настройки),

что достигается с помощью сменных колец и шашек настройки. Контроль качества

настройки ИБ осуществляется косвенно - измерением деталей, полученных после

пробной штамповки. Число пробных деталей обычно не больше двух-трех.

В условиях производства

правильность настройки блока устанавливается наладчиком. Если отсутствуют

приспособления и приборы для настройки ИБ, сведения о размере настройки, поле

рассеяния размеров деталей, об износе и закономерностях изнашивания (осадки)

инструмента в процессе работы, наладчик вынужден при установке или замене

инструментов в блоке размер настройки определять визуально.

Рис.2.5.Схема инструментального

блока

Габаритные размеры блока:

Диаметр матрицы: Dмсз = (2..3)D = 2*21,85 =

43,7

tвт = 7 мм; tкорп = 10 мм. Dбл =

43,7+2*7+2*10 = 77,7 мм

Шаг ротора

hp = Dбл + ΔDбл

hp = 77,7 +

0,2*77,7 = 93,24 мм

Минимальная длина блока

Lбл min =

78+113,5+10+108,8 = 310,3 мм

Максимальная длина блока

Lбл max =

310,3+113,5 = 423,8 мм

.10 Определение теоретической производительности

= 10000 шт./час = 167 шт. /мин (=

200 шт./мин)

= 10000 шт./час = 167 шт. /мин (=

200 шт./мин)

Табл.2.1.Сводная таблица расчетных величин.

|

Расчетная

величина

|

Обозначение

|

Значение

|

Размерность

|

|

1.

Усилие деформации

|

3600кгс. 3600кгс.

|

|

|

|

2.

Длина технологического хода

|

113,5мм. 113,5мм.

|

|

|

|

3.

Длина рабочего хода

|

112мм. 112мм.

|

|

|

|

4.

Потребная энергия

|

4032000Дж. 4032000Дж.

|

|

|

|

5.

Время рабочей операции

|

0,43с. 0,43с.

|

|

|

|

6.

Точность по диаметру

|

D

d

|

0,05

|

мм.

|

|

7.

Точность по высоте

|

D

h

|

±0,6

|

мм.

|

|

8.

Точность по разностенности

|

r

|

0,08

|

мм.

|

|

9.

Размеры ИБ

|

77,7´310,3мм. 77,7´310,3мм.

|

|

|

|

10.

Шаг блоков

|

93,24мм. 93,24мм.

|

|

|

|

11.

Теоретическая производительность

|

200шт./мин 200шт./мин

|

|

|

3. АНАЛИЗ СТРУКТУРЫ ТЕХНОЛОГИЧЕСКОГО И

КИНЕМАТИЧЕСКОГО ЦИКЛОВ

,

,

.

.

Обычно  , откуда

, откуда  .

.

Рис.3.1. Схема выполнения операции

Стабилизация положения инструмента и заготовки в

начале каждого интервала технологического цикла требует введения в структуру

кинематического цикла кратковременных выстоев.

Примем расчетную скорость движения инструмента V

= 180 мм/с < [V] и равную

для всех интервалов цикла.

Тогда

при этом tпод

=

1,83с; tфик =

0,44 с; tосн =

0,47 с; tпдв =

0,87 с; tотв =

1,22 с.

Выбор типовой схемы роторной машины и

определение характера привода рабочего движения (ПРД).

Учитывая характер технологической операции

(обжим) и малую длительность цикла (3,7 с) примем роторную конструкцию машины с

двусторонним приводом рабочего движения ПРД.

Величина технологического хода (113,5 мм) и сила

деформации (3650 кг) позволяет применять гидравлический ПРД. Определение

основных параметров РМ.

Номинальное усилие (определяющее расчетную

прочность машин и привода) берем с запасом 1,25…1,35

Рн=1,33Рд=4788 кгс

ротор автоматический кинематический гидропривод

4. ОПРЕДЕЛЕНИЕ КОНСТРУКТИВНЫХ ПАРАМЕТРОВ РМ

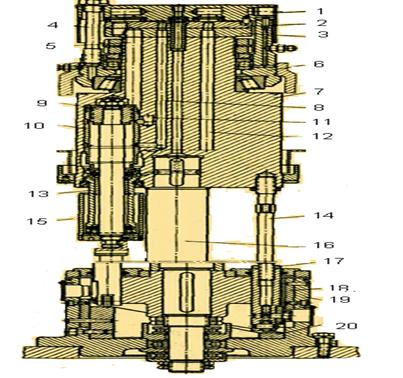

Рабочий ротор применяемый для выполнения обжима

изделия показан на рис.4.1.

Рис.4.1.Технологический ротор с двусторонним

(верхний - гидравлический, нижний - механический) приводом.

- коммуникационный диск; 2 - распределительный

диск; 3 - диск накладка; 4 - стяжной болт гидрораспределителя; 5 - канал подачи

жидкости при подъеме поршня; 6 - верхний опорный стакан; 7 - блок

гидроцилиндров; 8,11 - каналы слива жидкости при разгрузке соответственно

холостого и рабочего хода; 9 - поршень; 10 - гидроцилиндр; 12 - канал подачи

жидкости при подъеме поршня; 13 - уплотнения; 14 - стяжной болт; 15 - защитное

ограждение; 16 - вал ротора; 17 - подвижной ползун ротора; 18 - пазовый

барабанный кулачек; 19 - опорный стакан; 20 - торцовый барабанный кулачек

4.1 Число позиций ротора

Uр= Пт

Тк = 200 11,8;

11,8;

Uосн = Пт

Тосн = 1,43

1,43

Примем Uр=

12; Иосн= 1.

4.2 Радиус начальной окружности ротора

мм, то Dp= 356,4 мм.

мм, то Dp= 356,4 мм.

Уточняем диаметр и шаг ротора по РТМЗ-450-73 [6]

При Uр=

12 Dp= 360 мм hp=

94,2 мм.

.3 Число оборотов ротора

об/мин.

об/мин.

.4 Определение скорости ротора по начальной

окружности

Vmp

=

Пт hp=

200×94,2 = 18840 мм/мин = 18,84 м/мин.

Vmp

= 0,314 м/с.

5. ПОСТРОЕНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ РМ

Рис.5.1.Технологическая схема операции

Путь по окружности

,5+24,4+107,4+24,4+114,7+24,4+212,3+225,7 =

1130,7

Рекомендуют:

tgaпдв

= tga = tg

30° = 0,58; tgap=

tg 12°=0,21;

tgaотв=

tg 40°=0,84;

Расчетный путь =  =

456,2+24,4+34,1+24,4+52,3+24,4+152,6+225,7= 1130,2

=

456,2+24,4+34,1+24,4+52,3+24,4+152,6+225,7= 1130,2

Так как

Uосн

= Пт tосн=

3,54×0,47

= 1,66,

то в зоне обработки всегда 1,6 ИБ.

6. РАСЧЕТ ПАРАМЕТРОВ ГИДРОПРИВОДА

.1 Расчет цилиндра

Для возможности приложения высоких

нагрузок и осуществления технологических ходов с большими скоростями в роторных

машинах широко используются гидравлические ПРД.

В таких РМ исполнительными

органами являются ползуны поршней гидроцилиндров, обеспечивающие заданный закон

движения рабочего инструмента в ИБ.

Существуют несколько

конструктивных схем питания поршневых гидроцилиндров рабочей жидкостью е

применением гидрораспределителей, обеспечивающих требуемые характер перемещений

и законы изменения скоростей и ускорений ИО.

Назначение гидрораспределителей

- направлять рабочую жидкость от насоса или другого источника к полостям

цилиндров ротора при рабочем ходе и отводить ее оттуда при выполнении

вспомогательных операций.

Правильное проектирование

гидрораспределителей обрабатывающих роторов - непрерывное условие надежного

функционирования машины в соответствии с заданной циклограммой.

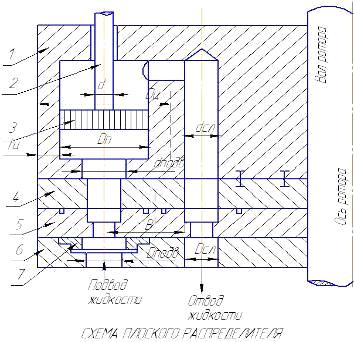

Плоский гидрораспределитель

широко применяют в ПРД главных цилиндров благодаря наличию трех главных

преимуществ такого распределителя.

. Распределительный диск сопрягается

с коммуникационным посредством эластичных уплотнительных колец, благодаря чему

компенсируются торцовые биения дисков, устраняется возможность их

неравномерного изнашивания и заклинивания, снижаются требования к точности

изготовления и монтажа гидрораспределителя.

. Постоянный зазор между

рабочими плоскостями, что обеспечивает стабильность утечек и давления в силовых

гидравлических цилиндрах.

. Простота монтажа и ремонта.

Плоский гидрораспределитель

состоит из коммуникационного диска, распределительного диска, в котором

находятся пазы для распределения жидкости с целью обеспечения запроектированной

циклограммы, диска-накладки с каналами для подачи к гидроцилиндрам жидкости под

высоким и низким давлением и для слива жидкости из гидроцилиндров, а также из

уплотнителей-уравновешивателей и системы стяжек и ограничителей.

Рис.6.1.Схемы подачи рабочей жидкости в цилиндры

гидроротора с помощью плоского распределителя.

- Блок гидроцилиндров (группа гидроцилиндров); 2

- шток поршня; 3 - поршень; 4 - диск-накладка; 5 - распределительный диск; 6 -

коммуникационный диск; 7 - уравновешивающее кольцо.

d - диаметр штока; Dп

- диаметр поршня; Dц

- диаметр цилиндра; dподв

- диаметр отверстия в блоке цилиндров для подвода р.ж. в рабочую полость

цилиндра; Dподв

- диаметр отверстия в коммуникационном диске для подвода р.ж. в рабочие полости

цилиндров; tц

- толщина стенки рабочего цилиндра; В - расстояние от оси цилиндра до канала

слива р.ж. из штоковой полости цилиндра; dсл

- диаметр сливного канала в блоке цилиндров; Dсл

- диаметр сливного отверстия в коммуникационном диске.

К коммуникационному диску присоединяются

трубопроводы. Распределительный диск жестко соединен с коммуникационным и

неподвижен, к диску-накладке прижимается системой стяжек. Он содержит пазы,

через которые распределяется жидкость, обеспечивая запроектированную

циклограмму. Диск-накладка жестко присоединяется к блоку цилиндров и вращается

вместе с ротором. Через отверстия в диске-накладке р.ж. из пазов распределительного

диска поступает в рабочую полость цилиндра в тот момент, когда отверстие

проходит над пазом. В диске-накладке имеются и отверстия для слива р.ж. из

штоковой полости цилиндров во время рабочего хода или подачи р.ж. для

совершения обратного хода при другом угловом положении ротора.

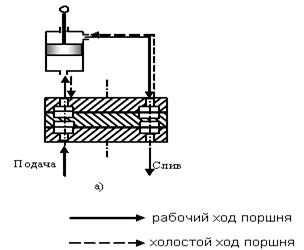

Выбирается гидросхема подачи р. ж. со сливом

(рис.6.2). Р.ж высокого давления подаётся в рабочую полость цилиндра,

обеспечивая рабочий ход, а в это время жидкость из штоковой полости этого

цилиндра сливается в резервуар.

Рис.6.2.Гидросхема подачи рабочей жидкости в

приводе технологического ротора.

Основные параметры рабочего цилиндра

рассчитываются следующим образом:

Давление в гидросистеме принимают p

=7 MH/м2.

Площадь поршня

Рис.6.3.Рабочий цилиндр

р1 - давление жидкости в нерабочей

полости цилиндра (р1 = ратм = 0,098 Мн/м2);

Принимаем α=0,1

или определяют из условия прочности штока.

Диаметр поршня Dп=1,13 ;

;

Dп=1,13

d =

d =

Диаметр цилиндра

Dц где

где

tц - толщина

стенки цилиндра. Определяется из расчета стенок цилиндра на прочность.

Расчет расхода р.ж. и мощности насоса ведется,

исходя из объемов полостей рабочего цилиндра.

Объем рабочей (поршневой) полости цилиндра:

где LT - потребный

технологический ход.

Секундный расход р.ж.:

=0,8...0,9 - гидравлический к.п.д.

установки, учитывающий механические потери жидкости (утечки).

=0,8...0,9 - гидравлический к.п.д.

установки, учитывающий механические потери жидкости (утечки).

Минутный расход жидкости:

Мощность электродвигателя насоса:

где:  - механический к.п.д. установки.

- механический к.п.д. установки.

- коэффициент потерь на

гидравлическое трение в жидкости;

- коэффициент потерь на

гидравлическое трение в жидкости;

- коэффициент потерь на механическое

трение в подшипниках и дисках.

- коэффициент потерь на механическое

трение в подшипниках и дисках.

Насос АРМЕ 2478 Объем обратной

полости цилиндра

Секундный расход рабочей жидкости из

обратной полости цилиндра:

Минутный расход р.ж. из обратной

полости цилиндра

6.2 Расчет сечений каналов и элементов плоского

распределителя

Площадь сечения канала подвода рабочей жидкости:

Скорость движения рабочей жидкости Vж обычно

принимают равной 3,5...4,5 м/с

Диаметр канала подвода рабочей

жидкости:

Аналогично рассчитываются параметры

для каналов слива. В этом случае скорость слива рабочей жидкости принимают

1,5...2,0 м/с.

Угловой размер пазов на

диске-накладке принимается конструктивно (углы, соответствующие рабочему и

холостому ходам)

Величина радиусов пазов с учетом

канавок противодавления

(10...20)мм

(10...20)мм

Площадь сечения рабочего паза

диска-накладки должна быть равна площади сечения канала подвода р.ж.

коммуникационного диска и, соответственно, площадь сечения паза слива на диске-накладке

должна быть равна площади сечения канала слива коммуникационного диска.

Радиусы пазов на диске-накладке:

Конструктивную совместимость пазов

диска-накладки и блока цилиндров (см. рисунок схема плоского распределителя)

определяют из следующих соображений:

Радиусы пазов на распределительном

диске и диске-накладке равны.

RПД р= RПД=0,198м; rПД р= rПД=0,19м;

RСЛ р= RСЛ=0,17м; rСЛ р= rСЛ=0,15м;

Окружная скорость на осевой линии

паза распределительного диска:

Длина паза по окружности осевой линии

Угол паза распределительного диска

;

;

Площадь сечения паза на

распределительном диске

Площади дисков, воспринимающих

противодавление

Отрывающая сила

Сила прижима

Площадь сечения уравновешивающего

кольца

7. ПРИМЕНЕНИЕ АВТОМАТИЧЕСКИХ

РОТОРНЫХ ЛИНИЙ

В последние годы опыт

проектирования автоматических роторных машин и линий получил широкое

распространение, а работы по их созданию стали развертываться в самых различных

отраслях производства. Из года в год увеличивается число создаваемых роторных

линий, расширяется номенклатура обрабатываемых на них деталей, ускоряются темпы

разработки и освоения.

Растут количество и

квалификация специальных кадров, занимающихся созданием, изготовлением,

внедрением и эксплуатацией средств комплексной автоматизации производства -

автоматических роторных линий.

В отечественной промышленности

эксплуатируется более 100 различных моделей автоматических роторных машин и

линий, каждая из которых без вмешательства человека выполняет до 10-12

технологических операций с производительностью от 30 до 200 шт./мин.

Опыт последнего десятилетия

показывает, что наиболее рациональным является применение автоматических роторных

линий для изготовления малогабаритных изделий простейшей формы (например,

круглого сечения), когда для осуществления технологических операций и переходов

инструменту достаточно сообщить возвратно-поступательное и вращательное

движения или когда технологическая обработка осуществляется перемещением

рабочей среды (нагрев, окраска, напыление и т. п.) в направлении непрерывно

движущегося потока деталей.

Автоматические роторные линии

целесообразно в первую очередь использовать в наименее автоматизированных

отраслях промышленности для получения значительного экономического эффекта.

Автоматические роторные машины

и линии обладают рядом преимуществ, способствующих их эффективному применению в

промышленности. Инструментальные блоки одного или нескольких роторов получают

технологическое движение от одной системы привода, чем достигается достаточно

высокая непрерывность загрузки приводных электродвигателей, являющаяся важным

эксплуатационным показателем. При синтезе циклограммы работы инструментальных

блоков и других исполнительных органов роторных машин можно всегда достичь

такого фазового смещения начала технологических операций, при котором приводной

электродвигатель загружается наиболее равномерно.

В системах, обслуживающих

многоканальную часть роторных автоматических линий, отказы возникают

сравнительно редко. Число отказов приводных систем для большинства освоенных

линий не превышает 3% от общего количества отказов, приводящих к потере

работоспособности всей линии или отдельных каналов.

Это объясняется, в частности,

тем, что силовое замыкание в каждом технологическом роторе осуществляется

конструктивно; так, например, станина роторной автоматической линии с

гидравлическим приводом технологического движения практически не воспринимает

технологических сил.

Непрерывное транспортное

движение инструментальных блоков, наряду с их взаимозаменяемостью и

быстросъемностью, позволяет применять в роторных автоматических линиях системы

замены инструментальных блоков без остановки роторов.

Эффективность применения механизмов

автоматической замены инструментальных блоков вполне очевидна, так как по

экспериментальным данным из общего количества отказов до 90% приходится на

отказы, вызываемые выходом из строя инструментов из-за разладки, износа или

поломок.

Межоперационная передача

штучных деталей из одного технологического ротора в другой осуществляется

жестко, без потери ориентации деталей. В роторных автоматических линиях обычно

отсутствуют межоперационные накопители, сборники и бункеры. Загрузочное

устройство устанавливается лишь в начале линии. Межоперационные запасы

обрабатываемых деталей сведены к минимуму, что при непрерывной информации о

состоянии технологического потока позволяет своевременно (практически

мгновенно) обнаруживать неисправности инструментальных блоков, приводящие к

получению некондиционных деталей.

8. ТЕХНИКО-ЭКСПЛУАТАЦИОНЫЕ

ПОКАЗАТЕЛИ АРЛ

ГОСТ 4.486-88, разработанный

совместно Конструкторским бюро автоматических линий и Тульским политехническим

институтом, устанавливает номенклатуру основных показателей качества АРЛ,

которые характеризуют основные свойства этих линий.

В состав показателей назначения

входят: номинальная производительность, измеряемая в шт./мин, шт./ч, кг/ч, т/ч;

число выполняемых технологических операций; число типоразмеров деталей,

одновременно обрабатываемых на линии; наибольшая точность обрабатываемых

поверхностей; точность формы и взаимного расположения обрабатываемых

поверхностей; параметр шероховатости поверхности, мкм; максимальный объем

впрыска, см3 и др.

К показателям надежности

эксплуатации относят коэффициент технического использования, параметр потока

отказов, среднее время восстановления работоспособного состояния сроков службы,

первого капитального ремонта и пр.

Особое место занимают

показатели экономного использования сырья, материалов, топлива, энергии и

трудовых ресурсов. Экономичность энергопотребления оценивается удельным

расходом электроэнергии, кВт-ч/ед. производительности. Аналогично рассчитывают

удельную производственную площадь, м2/ед. производительности; удельную

трудоемкость изготовления продукции, нормо-ч/ед. производительности, и т. п.

В качестве главного

эргономического показателя, оценивающего гигиенические нормы труда, используют

уровень звукового давления на рабочем месте, измеряемого в дБ.

Уровень стандартизации и

унификации элементов конструкции оценивают коэффициентом применяемости

стандартных и унифицированных деталей в элементах, узлах и механизмах линий.

В число патентно-правовых

показателей входят показатели патентной защиты и патентной чистоты, позволяющие

оценить конкурентоспособность конструкции линий.

Уровень вредных воздействий на

окружающую среду характеризуется экологическим показателем, мг/м3,

который количественно оценивает массовую долю вредных веществ, выбрасываемых в

окружающую среду.

Все перечисленные показатели

необходимо включать в технический паспорт линий.

ЗАКЛЮЧЕНИЕ

В результате теоретических

расчетов получены конструктивные параметры инструментального блока, рабочего

ротора и гидропривода. Определены энергетические и силовые параметры операции.

Произведен анализ структуры технологического и кинематического циклов.

Построена технологическая схема роторной машины.

Анализируя современное

состояние комплексной автоматизации, можно отметить следующие направления в

совершенствовании технологических роторных автоматов и автоматических линий:

. Создание

узкоспециализированных конструкций;

. Создание конструкций средней

универсальности;

. Унификация конструктивных

параметров, механизмов и устройств роторных машин и линий;

. Рациональная компоновка

роторных машин и линий;

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1.Клусов

И.А., Сафарянц А.Р. Роторные линии. М., Машиностроение, 1969. - 192с.

.Клусов

И.А. Технологические системы роторных машин. М., Машиностроение, 1976. - 232с.

.Основы

проектирования машин и узлов: Учебное пособие / А. К. Талалаев, Н. Е.

Проскуряков, А. С. Маленичев. - Тул. гос. ун-т: Тула, 1997. - с.

.Основы

теории обработки металлом давлением. Под редакцией М. В Сторожева. М., Машгиз,

1959, 539 с.

.Романовский

В. П. Справочник по холодной штамповке. М. «Машиностроение», 1971, 782 с.

.Клусов

И.А., Прейс В.Ф., Сафарянц А.Р. Роторные системы технологических машин, Ч1, Ч2

в 3-х томах - Тула, ТПИ, 1973.

.Клусов

И.А. Проектирование роторных машин и линий. Учебное пособие для студентов машиностроительных

специальностей вузов. - М., Машиностроение, 1990- 320с.

.Кошкин

Л.Н. Комплексная автоматизация производства на базе роторных линий. М.,

Машиностроение, 1984 - 352с.