Проектирование портального крана Альбрехт 10/20-32/16-10,5

Министерство

транспорта РФ

Служба

речного флота

Новосибирская

государственная академия водного транспорта

Кафедра: СМ и

ПТМ

Дисциплина:

Транспортное перегрузочное оборудование

КУРСОВОЙ

ПРОЕКТ

на тему: «Проектирование

портального крана Альбрехт 10/20-32/16-10,5»

Шутова Л.А.

Новосибирск

Содержание

Введение

1. Исходные

данные

. Расчет

производительности крана

.1 Разработка

технологической схемы перегрузки по заданному варианту работы (вагон-судно)

2.2

Определение времени совмещённого цикла крана

2.3 Расчет

производительности крана

.4

Определение режимов работы механизмов

. Расчет

механизма подъема крана

3.1 Расчет

разрывного усилия в канате и выбор каната согласно ГОСТу

3.2 Расчет

блоков

.3 Расчет

барабана

.4

Рассчитывается статистическая мощность электродвигателя

.5 Расчет

передаточного числа и выбор редуктора

.6 Расчет и

выбор тормоза

.7 Расчет и

выбор муфты

.8

Обоснование компоновочной схемы лебедки

. Расчет

механизма передвижения

.1 Разработка

расчетной схемы для определения нагрузки на опоры

.2 Расчет

нагрузок на опоры крана

4.3 Расчет

числа ходовых колес

.4

Определение фактических нагрузок на колеса

.5 Расчет

числа приводных колес

.6 Расчет

диаметра ходового колеса

.7 Расчет

сопротивлений передвижению крана

.8 Расчет

мощности и выбор электродвигателя

.9

Определение передаточного числа и выбор редуктора

.10 Расчет и

выбор тормоза, соединительной втулочно-пальцевой муфты

.10.1 Выбор

тормоза

.10.2 Выбор

муфты

. Механизм

изменения вылета стрелы

. Механизм

вращения

. Требования

техники безопасности

.

Технико-эксплуатационная оценка проекта

Заключение

Литература

Введение

Курсовое проектирование грузоподъёмных машин, эксплуатируемых в речных

портах, является заключительным этапом в работе студентов специальности

«Организация перевозок и управление» по изучению дисциплины «Транспортное

перегрузочное оборудование».

Целью курсового проекта является закрепление и углубление знаний,

полученных в процессе изучения подъемно-транспортного оборудования и

приобретения навыков практического использования полученных знаний в решении

конкретных расчетно-конструкторских задач.

При проектировании используются новейшие достижения в области

подъемно-транспортного оборудования и эксплуатации портовых перегрузочных машин

и механизмов. Курсовое проектирование предусматривает использование

традиционных конструктивных решений, а также поиск путей совершенствования

методов расчета и разработки оригинальных конструктивно-технологических

предложений.

В составе курсового проекта производится подробный расчет двух механизмов:

подъема и передвижения стрелы. По остальным механизмам крана дается подробное

описание (предназначение, кинематическая схема, конструктивные особенности,

принцип действия, обоснование выбора, преимущества и недостатки). Также

рассчитывается устойчивость крана (грузовая и собственная).

Речные порты нашей страны оснащены современными перегрузочными машинами -

портальными, плавучими, автомобильными, гусеничными и козловыми кранами,

контейнерными и грейферными перегружателями. В структуре обрабатываемого в

портах флота возросла доля самоходных судов. Увеличилась средняя

грузоподъемность судов составов ( до 18 тыс. т и более ), что привело к росту

интенсивности перегрузочных работ и, следовательно, производительности машин.

Научно-исследовательские работы в этой области направлены на создание

высокопроизводительных надежных машин для комплексной механизации работ в

порту, совершенствование их технической эксплуатации, внедрение средств

автоматизации управления машинами и перегрузочными процессами.

Речные порты оснащены в основном портальными и плавучими кранами

грузоподъемностью 10 и 16 т. Для перегрузки крупнотоннажных контейнеров на

причалах устанавливают контейнерные перегружатели грузоподъемностью 32 т.

Для ускорения выгрузки сыпучих грузов из судов применяют

грейферно-бункерные установки высокой производительности. Применение

автоматических и полуавтоматических грузозахватных устройств существенно

уменьшает трудоемкость перегрузочных работ.

В речных портах распространены авто- и электропогрузчики для перегрузки

пакетов, контейнеров и тарно-штучных грузов. Специальные портальные погрузчики

применяют для многоярусной укладки крупнотоннажных контейнеров на складе.

Пневмоколесная техника обладает многими преимуществами по сравнению с

другими подъемно-транспортными машинами. Ее можно использовать при перегрузке

различных грузов на любом покрытии, возможна механизация перегрузочного

процесса ( без применения ручного труда при захвате и отдачи груза ); упрощены

и удешевлены строительные конструкции складов.

1. Исходные данные

1. Кран аналог: Альбрехт 10/20-32/16-10,5

. Грузоподъёмность Q=13

т.

.Скорости:

· Подъема Vп=62,5 м/мин

· Передвижения Vкр=32 м/мин

· Изменения вылета Vизм в=39,1

м/мин

. Частота вращения n=1,5

об/мин.

. Вылет стрелы:

· Максимальный Rmax=32 м

· Минимальный Rmin=8 м

. Расчетная высота подъёма:

· до головки рельс Н1=24 м.

· над головкой рельс Н2=13 м.

. Вариант работы: вагон-судно

. Перегружаемый груз: кокс

. Режим работы: грейферный

. Период навигации, сутки 130

. Количество часов работы в сутки 15

2. Расчет производительности крана

.1 Разработка технологической схемы перегрузки по заданному

варианту работы (вагон-судно)

В соответствии с исходными данными на проектирование

разрабатывается и вычерчивается в двух проекциях технологическая схема

перегрузки станков. На рисунке 1 изображена технологическая схема перегрузки

кокса.

а) Выбираем тип :

Тип вагона: полувагон-четырехостный

Грузоподъемность: вагона 69 т

Длина

=12,70м

=12,70м

Ширина

=2,88м

=2,88м

Высота

=2,06 м

=2,06 м

Длина

по осям автосцепок 13,92м

б)

Находим высоту подъёма грейфера

Находим

высоту опускания грейфера

г)

Определение массы груза

При

перегрузке грузов грейфером:

где

- вместимость грейфера, м3

- вместимость грейфера, м3

-

плотность груза, т/м3

-

плотность груза, т/м3

-

коэффициент заполнения грейфера,(

-

коэффициент заполнения грейфера,( ).

).

Выполняется

проверка условия:

(условие

выполняется).

(условие

выполняется).

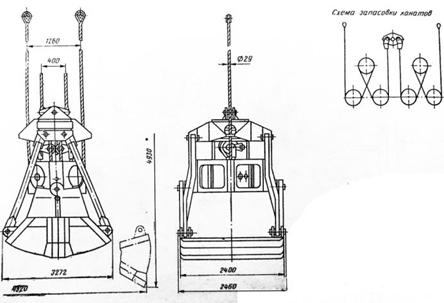

Для

перегрузки кокса выбираем грейфер, схема которого представлена на рис. 3.

Рис.3.

Грейфер четырехканатный двухчелюстной. Проект №3599

кран

мощность электродвигатель лебедка

2.2 Определение времени совмещённого цикла крана

Расчёт времени цикла крана без совмещения операций.

Тцн=

tпод - время подъёма:

tр,т - время разгона и торможения, tр,т=1¸10с в зависимости от

операции,

hпод - высота подъёма,

Vпод - скорость подъёма.

с

с

-

установка грейфера порожнего,

-

установка грейфера порожнего,  = 9 с

= 9 с

.- установка грейфера гружёного,

.- установка грейфера гружёного,  = 7 с

= 7 с

=

=  - захват или высыпание,

- захват или высыпание,  =

=  = 9 с

= 9 с

- время

успокоения, (3-5 с)

- время

успокоения, (3-5 с)

tоп - время опускания:

hоп - высота опускания,

Vоп - скорость опускания.

с

с

tпов - время поворота:

a - угол поворота

стрелы,  - частота вращения крана.

- частота вращения крана.

с

с

tизм.в - время изменения вылета стрелы:.

Vизм.в -скорость изменения вылета стрелы,

=R1-R2

=R1-R2

R1- максимальный вылет стрелы расчетный,

R2- минимальный вылет стрелы расчетный.

,

,

tпер - время передвижения крана:

-

расстояние, на которое передвигается кран

-

расстояние, на которое передвигается кран  =6 м ,

=6 м ,

Vпер - скорость передвижения крана.

с.

с.

Несовмещённый

цикл подразумевает под собой выполнение всех операций последовательно, одна за

другой:

Тцн=9+9+8,9+31+35+44+18,3+7+9=171,2

с.

Совмещённый

цикл крана подразумевает под собой выполнение одновременно нескольких операции,

связанных с работой механизмов (не более двух):

Тцс=Тцн×ε,

ε - коэффициент совмещения циклов, ε=0,8.

Тцс=171,2×0,8=137 с.

2.3

Расчёт производительности крана

Производительность

перегрузочной машины определяется количеством груза (в единицах массы),

перегружаемого в единицу времени (час, смену, сутки). В технико-экономических

расчётах чаще всего применяют производительность перегрузочной установки,

выраженную в тоннах за час работы.

Различают

производительность техническую и эксплуатационную.

Под

технической производительностью понимают наибольшую производительность машины,

зависящую от технических параметров машины, рода перегружаемого груза, условий

работы, непрерывности использования.

Ртех=mгр*nц,

ртех

- техническая производительность. mгр - масса груза,

nц - количество циклов за час работы.

nц=

nц=3600/137=26

Ртех=26×4,8=124,8т/ч.

2.4

Определение режимов работы механизмов

Коэффициент

использования крана по грузоподъёмности:

<1

<1

Коэффициент

использования крана по времени в течение суток:

в

течение года:

Относительная

продолжительность включения механизма:

ПВ%= ×100% ,

×100% ,

tмех

i- суммарное время работы отдельного

механизма в течение цикла, сек;

Тцс - время совмещённого цикла, сек.

Σtпод=  +

+ ,

с (для механизма подъёма)

,

с (для механизма подъёма)

ПВ=( +

+ )/137)×100%=33% (для механизма подъёма)

)/137)×100%=33% (для механизма подъёма)

ПВ=(44/137)×100%=32% (для механизма поворота)

ПВ=(35/137)×100%=26% ( для механизма изменения вылета)

ПВ= (31/137)×100%=23% (для механизма передвижения)

Число включений механизма в течение цикла:

,

,

количество

включений каждого механизма в течении цикла

количество

включений каждого механизма в течении цикла

|

Наименование механизма

|

Расчетные показатели

|

Режим работы

|

|

ПВ, %

|

Кгр

|

|

|

ГГТН

|

ГОСТ

|

|

Подъема

|

33%

|

0,83

|

0,63

|

0,37

|

Т

|

М5

|

|

Поворота

|

32%

|

|

|

|

Т

|

М5

|

|

И.В.С.

|

26%

|

|

|

|

С

|

М4

|

|

Передвижения

|

23%

|

|

|

|

С

|

М4

|

Режим работы тяжелый, т.к. механизм подъёма - основной механизм -

работает в тяжелом режиме.

3. Механизм подъема

.1 Расчет разрывного усилия в канате и выбор каната согласно

ГОСТу

,

,

где

k=6; т.к. режим работы крана - Т;

, кН

, кН

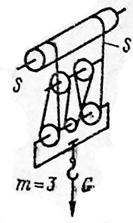

где

m - кратность полиспаста; m=3 ;

а

- количество концов каната, закреплённых на барабане;

Qн - грузоподъёмность крана; Qн=13 т;

g= 9,81 м/с2.

;

;

Схема

запасовки каната представлена на рисунке 2

Рис.

3. Схема запасовки каната.

кН.

кН.

кН;

кН;

кН.

кН.

Выбираем

канат с выполнением условия  (

( ):

):

|

Эскиз

|

Диаметр каната, мм

|

Расчетная площадь сечения

всех проволок, мм2

|

Ориентировочная масса 1000м

смазанного каната, кг

|

|

|

|

|

|

|

|

|

|

|

16,5

|

104,61

|

1025

|

3.2 Расчет блоков

Определим диаметр направляющих блоков по формуле

, мм

, мм

где

е - коэффициент, учитывающий отношение диаметра блока к диаметру каната,

зависящий от типа грузоподъемности машины и режима.

По ГОСТу принимаем Дбл = 500 мм.

3.3 Расчёт барабана

Рисунок 4. Расчётная схема барабана.

Диаметр барабана:

;

;

где

е - коэффициент, учитывающий режим работы и тип машины, е=30.

мм.

мм.

В

соответствии с ГОСТом принимаем диаметр барабана для тяжелого (М5) режима: Дб=500

мм.

Число

рабочих витков на барабане:

;

;

витков

витков

;

;

где

Z0 - общее

число витков;

Zкр - число витков крепления, Zкр= 1-3 витка;

Zзап - число запасных витков, Zзап=2-3 витка.

витка.

витка.

Определяем

полную длину барабана:

мм;

мм;

где

- шаг

нарезки;

- шаг

нарезки;

мм.

мм.

Длина

нарезной части:

;

;

мм.

мм.

Полная

длина барабана:

;

;

мм.

мм.

Рисунок

5. Барабан с винтовой нарезкой:

-

стенка барабана;

-

канавка;

-

канат.

Толщина

стенки барабана:

мм;

мм;

мм.

мм.

Барабан

проверяется на напряжения сжатия и сложное напряжение от изгиба и кручения:

Расчет

на напряжение сжатия:

;

;

где

коэффициент, учитывающий влияние упругой деформации

каната и барабана,

коэффициент, учитывающий влияние упругой деформации

каната и барабана,

-

допускаемое напряжение сжатия для материала барабана.

-

допускаемое напряжение сжатия для материала барабана.  =110 МПа для стали.

=110 МПа для стали.

86

МПа<110 МПа, условие выполняется

Осевой

момент сопротивления:

,м3;

,м3;

;

;

Суммарное

(сложное) напряжение:

, Па;

, Па;

где

Мкр - крутящий момент;

Мизг

- наибольший изгибающий момент, создаваемый нагрузкой на канат;

-

коэффициент приведения,

-

коэффициент приведения,  =0,75 (для стали).

=0,75 (для стали).

;

;

;

;

;

;

расстояние

между нарезками

расстояние

между нарезками

;

;

;

;

,(условие

выполняется).

,(условие

выполняется).

3.4 Рассчитывается статистическая мощность

электродвигателя

Мощность

электродвигателя, потребная для преодоления статических сопротивлений

определяется по формуле:

, кВт

, кВт

;

;

Скорость

подъёма груза  ;

;

кВт

кВт

Так

как кран используется на перегрузке навалочных грузов грейфером, т принимаются

2 электродвигателя мощностью:

N1=N2=0,6Nст=93,6 кВт

Так

как электродвигатели грузоподъемных машин работают в повторно-кратковременном

режиме, то производят пересчет мощности для случая, если фактическая

(расчетная) относительная продолжительность включения (ПВ%) не совпадает с

каталоговой, по формуле:

где

ПВ%ф = 33 %;

ПВ%к

= 40 % (она берется в большую сторону от фактической).

По

каталогу выбирается электродвигатель из условия:  ,

,

где

Nк -

номинальная мощность электродвигателя (значение по каталогу), кВт; Nст - статическая мощность электродвигателя, кВт.

Выписываются

основные параметры электродвигателя:

Таблица

|

Тип выбранного

электродвигателя

|

МТН 711-10

|

|

Максимальный момент на валу

электродвигателя

|

Н·м Н·м

|

|

Момент инерции ротора

двигателя

|

кг·м2 кг·м2

|

|

Мощность электродвигателя

|

кВт кВт

|

|

Частота вращения вала

электродвигателя

|

об/мин об/мин

|

|

Ширина электродвигателя

|

мм мм

|

3.5 Определяются общее передаточное число механизма подъема и

выбирается редуктор

Общее передаточное число механизма:

,

,

где

- частота вращения вала электродвигателя, об/мин;

- частота вращения вала электродвигателя, об/мин;

-

частота вращения барабана, об/мин.

-

частота вращения барабана, об/мин.

,

,

где

vп -

скорость подъема груза, 62,5 м/мин;

m - кратность

полиспаста механизма подъема;

,

,

где

Dб -

диаметр барабана, 710 мм.

- диаметр

каната, 25 мм

- диаметр

каната, 25 мм

;

;

;

;

По

передаточному числу выбирается редуктор, и выписываются его основные параметры.

Основные

параметры редуктора:

|

Тип выбранного редуктора

|

РМ-1000

|

|

Мощность редуктора

|

кВт кВт

|

|

Передаточное число

редуктора

|

|

|

Суммарное межосевое

расстояние

|

мм мм

|

3.6 Расчет и выбор тормоза

Тормоз выбирается по необходимому тормозному моменту:

,Нм

,Нм

где

- рабочий (статический) момент на быстроходном валу

редуктора, создаваемый массой неподвижно висящего груза, Н∙м;

- рабочий (статический) момент на быстроходном валу

редуктора, создаваемый массой неподвижно висящего груза, Н∙м;

=2

коэффициент запаса торможения для тяжелого режима работы.

=2

коэффициент запаса торможения для тяжелого режима работы.

,

,

где

Gн -

грузоподъемная сила крана, Н;

Dб - диаметр барабана, м;

iр - передаточное число редуктора;

m - кратность

полиспаста.

Нм.

Нм.

По

величине тормозного момента выбирается тормоз, при этом необходимо чтобы  :

:

Тормоз

колодочный нормально замкнутый, размыкание - гидроэлектротолкатель.

|

Тип выбранного тормоза

|

ТКГ-500М

|

|

Диаметр тормозного шкива

|

мм мм

|

|

Тормозной момент

|

Н·м Н·м

|

|

Отход колодок

|

1,63 мм

|

|

Габаритные размеры, мм

|

|

; ;  ; ;  ; ;  ; ;  ; ;  ; ;  ; ;  ; ;

|

Рисунок 6. Колодочный тормоз с гидроэлектротолкателем.

1 - тормозной шкив; 2 - вал; 3 - шпонка; 4 - тормозные колодки; 5 -

накладки из высокопрочных материалов; 6 - вертикальная стойка; 7 - рычаг,

связывающий стойки; 8 - двуплечий рычаг; 9 - гидроэлектротолкатель.

3.7 Расчет и выбор муфты

По диаметру тормозного шкива выбирается втулочно-пальцевая муфта:

● Диаметр тормозного шкива: D=500 мм.

● Число пальцев: 8

● Наибольший передаваемый момент: М=4000 Н×м.

● Момент инерции: Jм=6,9 кг×м3.

Рисунок 7. Втулочно-пальцевая муфта.

- малая полумуфта; 2 - палец; 3 - резиновая втулка; 4 - полумуфта с

тормозным шкивом.

Муфта упругая втулочно-пальцевая с тормозным шкивом;

§ Диаметр тормозного шкива Dшк = 500 мм;

§ Момент инерции Jм = 6,9 кг∙м2;

Наибольший передаваемый момент Мкр = 4000 Н∙м

3.8 Компоновочная схема механизма подъёма

Для большей компактности наиболее рационально выбирать схему сборки

редуктора с односторонним расположением валов, т.е. «П-образную» компоновочную

схему, но для этого необходимо, чтобы расстояние между валами редуктора - А

(суммарное межосевое расстояние) соответствовало габаритным размерам барабана и

электродвигателя, т.е.:

Если

условие выполняется, то выбираем “П”- образную компоновочную схему для

грейферных лебёдок с двумя электродвигателями.

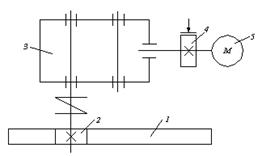

Рис. 8 - “П”- образная компоновочная схема для грейферных лебёдок с двумя

электродвигателями: Б - быстроходный вал; Т - тихоходный вал; 1 - барабан; 2 -

открытая передача; 3 - соединительная муфта с тормозным шкивом; 4 - редуктор; 5

- двигатели

4. Расчет механизма передвижения

.1 Разработка расчетной схемы для определения нагрузки на

опоры крана

Рисунок 9. Схема нагрузок на опоры крана.

A, B, C, D - опоры крана.

S и в

- колея и база портала.

4.2 Расчет нагрузок на опоры крана

Из справочника выбираем следующие данные:

§ Масса крана: 189,4 т

§ Масса портала: 91т

§ Масса поворотной части с подвижным противовесом: 98,4 т

Максимальная нагрузка на опору В равна:

Роп

мах=

S - расстояние

по колее (10,5 м);

t=0,3 -

расстояние между осью вращения крана и шарниром крепления стрелы

-вес

неповоротной части крана (портала), приложенный в центре её тяжести, кН

-вес

неповоротной части крана (портала), приложенный в центре её тяжести, кН

V - вес

поворотной части крана и груза, приложенного в точке Е, кН

V=Gпов.ч+Gгр, кН

V=(98,4 +10,8)×9,81=1071,3 кН

М=V*lv

M-момент,

создаваемый силой тяжести поворотной части крана (включая груз), кН

M=1071,3 ×2,5=2678,25 kH

Gпорт=91×9,81=892,71

кН

Максимальная

нагрузка на опору D равна:

Роп

мах= =686,7кН.

=686,7кН.

Минимальная

нагрузка на опору D равна:

Роп

мin= =325,9 кН.

=325,9 кН.

4.3 Расчет числа ходовых колес

Число ходовых колес рассчитывается так:

Zоб=  =3,43=4

колеса.

=3,43=4

колеса.

Zоб - число колес на одной опоре;

[p] -

допускаемая нагрузка, зависящая от материала, из которого изготовлено колесо, и

шпального покрытия. ([p]=200 500kH )

500kH )

.4

Определение фактических нагрузок на колеса

Максимальная

нагрузка на колесо:

Рк

мах= 171,7 кН.

171,7 кН.

Минимальная

нагрузка на колесо:

Рк

мin= 81,5 кН.

81,5 кН.

4.5

Расчет числа приводных колес

Расчетное

значение приводных колес должно быть таким, чтобы обеспечивалось устойчивое

передвижение крана при неблагоприятных условиях:

ΣРкпр= =474,6

кН.

=474,6

кН.

Zпр.коп=

=1,46≈

2 ед.

=1,46≈

2 ед.

4.6

Расчет диаметра ходового колеса

Определяется

по формуле:

Dк =  48,1 см.

48,1 см.

Ркэкв

= jк*Ркмах=0,98*171,7=168,3

кН=168300 Н.

[q]=(500

600) - допускаемое давление, зависящее от материала

колеса, Н/см

600) - допускаемое давление, зависящее от материала

колеса, Н/см

КБ=1

- коэффициент, учитывающий влияние динамических нагрузок и зависящий от

скорости движения.

По

ГОСТу принимаем диаметр ходового колеса D=500 мм.

4.7

Расчет сопротивлений передвижению крана

Общее

сопротивление передвижению крана:

Wоб=Wтр+Wв+Wу+Wин.

Wтр - сопротивление трения;

Wв - ветровое сопротивление;

Wу - сопротивление от уклона подкрановых путей;

Wин - сопротивление от сил инерции.

Сопротивление

трения:

Wтр =(Gкр+Gгр)

dц - диаметр цапфы колеса:

dц = =8,33 см.

=8,33 см.

f=0,05 см -

коэффициент трения качения по рельсу;

μ=0,01 - коэффициент трения в ступице колеса;

Кр

- коэффициент, учитывающий трение реборд колеса о рельс, Кр

=1,2÷1,3.

Wтр =((189,4+10,8)9,81)* =8,6

кН.

=8,6

кН.

Сопротивление

от уклона подкрановых путей:

Wу = (Gкр+Gгр) *Sinβ =((189,4+10,8)9,81)* 0,003=5,9 кН.

Сопротивление

от сил инерции:

Wин= =30,03 кН.

=30,03 кН.

а=0,15

- ускорение передвижения крана.

Ветровое

сопротивление:

Wв =(ΣFкрi[рв]kспл+Fгр[pв]kспл)

Fкрi

- сумма всех наветренных площадей крана;

[рв]=250

Па - удельное давление ветра на единицу площади;

kспл - коэффициент сплошности конструктивных элементов

крана.

Wв =(7*1+15*1+64*0,4+18*0,4)*250+14*1*250=17200 Н=17,2

кН.

Тогда

общее сопротивление будет равно:

Wоб=8,6+5,9+30,03+17,2=61,7 кН.

4.8 Расчет мощности и выбор электродвигателя

Общая мощность электродвигателей крана равна:

Nоб= =38,5 кВт.

=38,5 кВт.

Wоб′=Wоб-Wин=61,7-30,03=31,7 кН.

Индивидуальный

привод на каждое колесо или опору требует большого количества двигателей,

тормозов редукторов, но при этом ходовые устройства получаются более

компактными, конструктивно менее сложными, более надежными в эксплуатации. Для

индивидуального типа привода мощность равна:

Nр= =12 кВт.

=12 кВт.

Производим

корректировку мощности:

Nн=Np =11,5 кВт.

=11,5 кВт.

Выбираем

электродвигатель:

●

Тип электродвигателя МТН-311-6:

●

Мощность электродвигателя: Nдв=13 кВт.

●

Максимальный момент на валу электродвигателя: Ммах=314 Н*м.

●

Момент инерции: J=0,225 кг*м2. ● Число оборотов: пдв=925

об/мин.

4.9 Определение передаточного числа и выбор редуктора

Общее передаточное число равно:

iоб= =44

=44

nк - частота вращения ходового колеса.

nк = =21

об/мин.

=21

об/мин.

Выбираем

редуктор РМ-850 с передаточным числом iр=39,0. Тогда передаточное число открытой передачи

будет равно:

iо.п= =

= =1,13

=1,13

4.10

Расчет и выбор тормоза, соединительной втулочно-пальцевой муфты

4.10.1

Выбор тормоза

Тормоз

выбирается по величине тормозного момента:

Мт=

Тогда тормозной момент будет равен:

Мт= =513 Н*м.

=513 Н*м.

Характеристики

тормоза:

●

Тип тормоза: ТКГ-300

●

Диаметр тормозного шкива: 300 мм.

●

Тормозной момент: Мт=800 Н*м.

●

Отход колодок: 1,3 мм.

●

Тип толкателя: ТГМ-50

●

Усилия толкателя: 500 Н.

●

Ход толкателя: 50 мм.

4.10.2

Выбор муфты

По

диаметру тормозного шкива выбираем втулочно-пальцевую муфту:

●

Диаметр тормозного шкива: 300мм.● Число пальцев: 6

●

Момент инерции: Jи=1,5 кг*м2.

●

Наибольший передаваемый момент: Ммах=800 Н*м.

5. Механизм изменения вылета стрелы

Стреловые системы кранов предназначаются изменения положения груза

относительно оси вращения крана, благодаря чему краном обслуживается

определенная площадь, а также для обеспечения необходимой высоты подъема груза.

Перевод стрелы из одного положения в другое осуществляется с помощью

специальных механизмов, носящих название механизмов изменения вылета стрелы. Их

можно разбить на 4 основные группы:

● Полиспастные

● Штанговые (рейка, винт)

● Секторные

● Кривошипные

Механизмы изменения вылета могут иметь жесткую или гибкую связь со

стреловым устройством. Механизм изменения вылета у портальных кранов должен

иметь жесткую связь со стрелой, чтобы исключить самопроизвольное движение стрелы

под действием горизонтальных сил: ветра, сил инерции, отклонения грузовых

канатов от вертикали и т.д.

Наиболее распространенным является реечный механизм изменения вылета

стрелы, т.к. является самым легким по весу и простым по изготовлению и устройству.

Он дает плавное изменение угловой скорости качания стрелы, а, следовательно, и

незначительные инерционные нагрузки на привод. Недостатком является то, что в

процессе работы механизма есть опасность выхода реек из зацепления на

максимальном вылете. Для предотвращения этого устанавливаются концевые

выключатели, механические ограничители и пр.

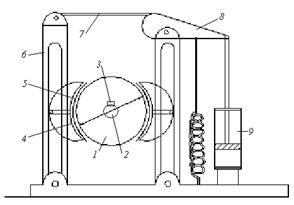

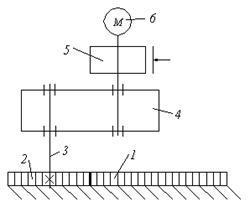

Рисунок 10. Кинематическая схема механизма изменения вылета стрелы. 1 -

зубчатая рейка; 2 - шестерня; 3 - редуктор; 4 - тормоз; 5 - электродвигатель.

Винтовой механизм довольно легок, как и реечный, но значительно сложнее и

дороже в изготовлении и требует тщательного ухода и наблюдения за состоянием

резьбы гайки и винта во время эксплуатации.

Секторный механизм встречается довольно редко. Угловая скорость качания

стрелы здесь постоянна, а линейная скорость движения груза увеличивается по

мере приближения к минимальному вылету, что нежелательно.

Кривошипно-шатунный механизм надежен и безопасен в эксплуатации. Ему не

нужны концевые выключатели, упоры, амортизаторы, т.к. при непрерывном вращении

кривошипа стрела плавно проходит через крайние положения и возвращается назад.

Это исключает возможность падения стрелы или запрокидывания ее на кабину, но

механизм является одним из самых тяжелых.

Секторно-кривошипный механизм является промежуточным между секторным и

кривошипно-шатунным. Будучи легче кривошипно-шатунного механизма, он

обеспечивает сравнительно равномерное качание стрелы и незначительные

инерционные нагрузки в крайних ее положениях.

Гидравлический механизм обеспечивает большую плавность работы, почти

исключая динамические нагрузки, способен выдерживать значительную перегрузку,

обеспечивать равномерность горизонтального перемещения груза при изменении

вылета, но сложен и дорог в изготовлении. Механизм изменения вылета стрелы

крана «Альбатрос-10/20» включает в себя электродвигатель мощностью 15 кВт при

970 об/мин., эластичную муфту с двухколодочным тормозом, редуктор с

передаточным числом 63, концевой выключатель, рейку, а также поддерживающий

ролик диаметром 125 мм и шириной 160 мм.

6. Механизм вращения

За счет вращения верхней части металлоконструкции крана обеспечивается

обслуживание стреловыми кранами кольцевой площади. Для осуществления вращения

краны имеют: опорно-поворотное устройство, поддерживающее и центрирующую

поворотную часть.

Конструкция опорно-поворотного устройства существенно влияет на всю

конструкцию крана; по типу опорно-поворотного устройства краны подразделяют на

2 группы:

● Краны на поворотном круге (поворотной платформе);

● Краны на колонне.

У кранов на поворотном круге поворотная часть опирается на колеса, катки

или шарики, которые перемещаются по круговому рельсу, прикрепленному к опорному

барабану. Механизм поворота на поворотной платформе состоит из

электродвигателя, эластичной муфты с тормозным шкивом, на конце которого на

шпонке насажена цилиндрическая шестерня. При вращении эта шестерня

отталкивается от неподвижного зубчатого колеса и обегает вокруг него,

обеспечивая поворотной платформе вращение вокруг вертикальной оси с частотой nкр . Движение в механизме поворота

может передаваться от вала электродвигателя к шестерне через коническую

зубчатую передачу и цилиндрические передачи в редукторе. Для предохранения

валов и зубчатых передач от перегрузки в редукторе устанавливают фрикционную

передачу, состоящую из ведущих фрикционных дисков, ведомых нижнего и верхнего

нажимного диска фрикциона, спиральной нажимной пружины.

Современные краны имеют разнообразные конструкции механизмов вращения:

● с зубчатым венцом;

● с канатной тягой;

● с приводными колесами.

Кроме вращения поворотной части краны механизмы вращения обеспечивают

снижения угловой скорости двигателя, вызываемое ограничениями угловой скорости

поворотной части крана

При больших вращающихся массах в период неустановившегося движения на

механизм поворота действуют большие динамические нагрузки. Специальные

устройства, предохраняющие механизм поворота от поломок при перегрузках

является обязательным элементом на портовых перегрузочных кранах, независимо от

конструкции механизмов. Эти предохранительные устройства носят название муфт

предельного момента, представляют совой дисковые или конические фрикционные

муфты и встраиваются обычно в редуктор.

Рисунок 11. Кинематическая схема механизма вращения. 1 - стационарный

зубчатый венец; 2 - шестерня; 3 - вал; 4 - редуктор; 5 - тормоз; 6 -

электродвигатель.

Механизм поворота крана «Альбрехт-10/20-32/16-10,5» включает в себя

электродвигатель мощностью 32 кВт при 970 об/мин, эластичную муфту с

двухколодочным тормозом, редуктор, каток d=400 мм (всего 6 катков).

7. Требования техники безопасности

Основные требования техники безопасности заключаются в следующем:

. Не допускать нарушения установленных нормативов (грузоподъемности

и др.), проверять наличие требуемых техникой безопасности надписей: указатель

грузоподъемности крана, указатель высокого напряжения на трансформаторе и пр.;

. Обеспечить требуемые ограждения и содержать их в исправном

состоянии;

. Использовать в конструкции машин предохранительные устройства;

. Обеспечить исправность оборудования, инвентаря и приспособлений;

. Обеспечить требования, предъявляемые к рабочему месту;

. Принять рациональные методы работы при эксплуатации и ремонте

машины;

. Обеспечить правильную укладку грузов, исключающую возможность

несчастных случаев;

. Соблюдать санитарные нормы по запыленности воздуха и по защите

от вредных газов;

. Применять индивидуальные защитные приспособления при работе и

содержать их в исправности;

. Ознакомить персонал с инструкциями по техники безопасности и

следить за их выполнением.

Ограждения должны применяться для таких деталей и узлов машины и

механизма, которые, вследствие своей формы и условий работы, могут вызывать при

их отсутствии несчастные случаи. Ремни ременных передач, цепи, зубчатые и

червячные передачи, расположенные в областях работы обслуживающего персонала

или непосредственно у проходов, должны иметь ограничения. Обязательным является

покрытие специальными кожухами выступающих частей движущихся элементов машины,

как, например, головок болтов и гаек соединительных муфт.

Исправность оборудования, инвентаря и приспособлений обеспечивается в

основном систематическими осмотрами, заменой и ремонтом износившегося и

неисправного оборудования.

Пути следования людей должны быть безопасными. Трапы для подъема на кран

снабжаются ограждениями, участки, расположенные на высоте, тоже ограждаются

перилами.

Необходимо иметь индивидуальные средства защиты (очки, перчатки и пр.),

защищающие рабочего от ожогов, поражений электрическим током, ослепления.

Особые требования предъявляются технике безопасности к

электрооборудованию и его эксплуатации. Важным является обеспечить надежную

изоляцию. Применение неизолированных проводов допускается только в случае безусловной

необходимости и на высоте не менее 6м. Должно быть обеспечено зацепление.

К управлению подъемно-транспортными машинами допускаются лица, имеющие

документ об аттестации квалифицированной комиссии.

Для портальных кранов совмещение всех движений допускается только в том

случае, если они обладают полной грузоподъемностью на всех вылетах и имеют

индивидуальные электроприводы для каждого механизма. В противном случае

возможность совмещения механизмов изменения вылета с работой подъемного

механизма не допускается

8. Технико-эксплуатационная оценка проекта

|

Показатель

|

Кран-аналог

|

Проектируемый кран

|

|

Грузоподъемность, т Вылет

стрелы максимальный, м Скорости механизмов, м/мин: ● Подъема ●

Передвижения ● Изменения вылета стрелы Частота вращения крана, об/мин

Мощность электродвигателей механизмов, кВт: ● Подъема ●

Передвижения ● Изменения вылета стрелы ● Вращения Число ходовых

колес Диаметр ходового колеса, мм Максимальная нагрузка на колесо, кН

|

10-20 32 62,5 32 39,1

1,52 2x80 4x11 11 32 12

500 200

|

13 32 62,5 32 39,1 1,5 2x100 4x13

11 32 12 500 171,7

|

Заключение

За счет грейферного режима работы частота вращения проектируемого крана

уменьшилась (с 1,52 об/мин до 1,5 об/мин). Максимальная нагрузка на колесо

уменьшилась (с 200 до 171,7 кН). Увеличились мощность электродвигателей

механизма подъема (с 80 до 100 кВт), увеличилась мощность электродвигателей

механизма передвижения (с 11 до 13 кВт).

Литература

1

Буренок В.Д.

Методические указания по выполнению курсового проекта по дисциплине ТПО.

Новосибирск 1985;

2

Буренок В.Д.,

Шарутина В. А. Перегрузочные машины речных портов. Новосибирск 2001;

3

Буренок В.Д.,

Ефремов А. М. Методические указания по выполнению РГР по дисциплине «ТПО».

Новосибирск 1997;

4

Шерле З. П.,

Каракулин Г. Г. Справочник механизатора речного порта. Москва «Транспорт» 1980;

5

Справочник по

кранам под редакцией Б. М. Гохберга. Том 1,2. Ленинград, «Машиностроение»,

Ленинградское отделение, 1988;

6

Гаранин Н. П.

Портовое подъёмно - транспортное оборудование. Москва, «Транспорт» 1985.