Проектирование новых деталей литейно-прокатного агрегата

Введение

Одна из важнейших задач современной металлургии состоит в создании

совмещенных процессов непрерывного литья и прокатки. Основное преимущество

такого совмещения заключается в том, что процессы протекают стабильно во

времени. Это максимально упрощает их автоматизацию и улучшает качество проката.

Совмещение позволяет сократить производственные площади, удельные капитальные и

эксплуатационные расходы, снизить расходы металла и энергии, существенно

повысить производительность труда.

На заводе «Электросталь» работает литейно-прокатный агрегат (ЛПА),

созданный и внедренный в результате совместной работы АХК «ВНИИметмаш», завода

«Электросталь» и МГТУ им. Н. Э. Баумана. На агрегате производят катанку из

специальных сталей и сплавов при прямом (без резки слитка) совмещении процессов

непрерывного литья и прокатки.

Целью данной работы является повышение качества проката. Это касается

качества поверхности катанки, улучшение эксплуатационных свойств оборудования.

Кроме того особое внимание уделено увеличению производительности, расширение

сортамента выпускаемой продукции агрегата непрерывной разливки и прокатки стали

СПЦ-3 МЗ «Электросталь».

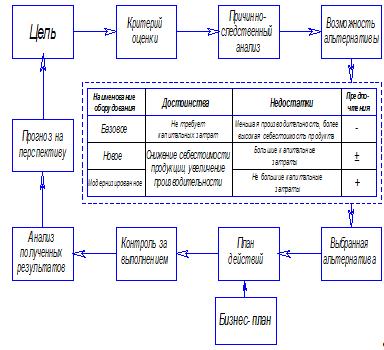

Чтобы принять решение о том, модернизация какого узла агрегата позволит

нам достичь поставленных целей, проведем анализ существующего технологического

процесса.

Объектом дипломного проектирования является литейно-прокатный агрегат

(ЛПА), его другое название - агрегат непрерывной разливки и прокатки стали и

сплавов (АНРиПСиС), расположенный в сталеплавильном цехе №3 (СПЦ-3) металлургического

завода «Электросталь» (ОАО МЗ «Электросталь») (рис. В.1).

В здании цеха СПЦ-3 размещен только один агрегат АНРиПСиС, который

производит бунтовый прокат круглого профилеразмера Ø

8…10 мм, как

поставляемый заказчику, так и потребляемый внутри завода прокатным цехом №2

(ПЦ-2). Производство характеризуется сложностью марочного состава, включающего

высоколегированные нержавеющие, жаропрочные и коррозионностойкие и прецизионные

сплавы.

Кроме МНЛЗ агрегат АНРиПСиС включает в себя две индукционные установки,

задающую и планетарные клети, шестиклетьевую чистовую группу с моталкой.

1. Научно-исследовательская часть

.1 Технологический процесс ЛПА

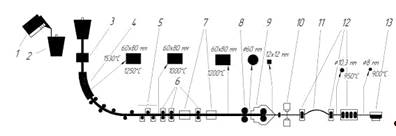

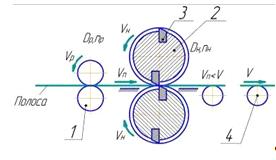

Промышленный проволочный ЛПА включает (рис.1.1) индукционную печь, МНЛЗ,

индукционную установку для выравнивания температуры слитка перед прокаткой

(необходима лишь для прокатки отдельных сплавов), сортовой планетарный стан,

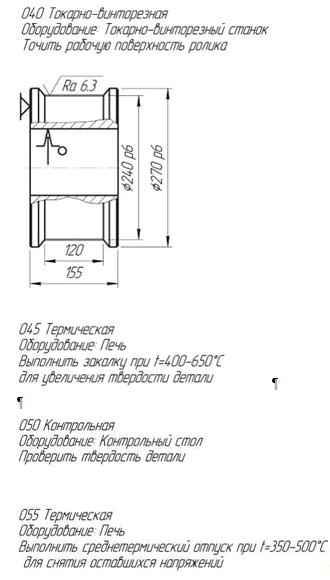

летучие ножницы, чистовую группу прокатных клетей, сортовую моталку.

Рис. 1.1. Технологическая схема непрерывного литья и прокатки. 1-

индукционная печь; 2 - МНЛЗ; 3- промежуточная емкость; 4 - кристаллизатор; 5 -

зона вторичного охлаждения; 6 - параллельно-тянущие устройства; 7 - индуктор; 8

- задающая клеть; 9 - планетарный стан; 10 - летучие ножницы; 11 -

автоматический петлерегулятор; 12 - чистовые клети; 13 - моталка

Агрегат оснащен системами гидропривода и централизованной смазки и

представляет собой высокоавтоматизированную технологическую линию, оснащенную

контрольно-измерительными приборами параметров техпроцесса, Специальная

индукционная печь на 12 т служит для выплавки металла из твердой металлической

шихты с добавлением лома марочного состава. Питание индуктора печи током

частотой 1000 Гц от генератора мощностью 500 кВт при напряжении 750 В.

Разливку ведут из сталеразливочного ковша, футеровка которого

предварительно разогрева газовой горелкой до 1000…1100С. Жидкий металл подается

в кристаллизатор 4 из промежуточной емкости 3, в днище которой находится

дозирующий стакан.

МНЛЗ радиального типа с базовым радиусом 3 м предназначена для отливки

слитка сечением 120х140 (125х125) мм и состоит из несущей металлоконструкции,

медного водоохлаждаемого кристаллизатора, установленного на качающейся раме,

механизма качания кристаллизатора, роликовой зоны вторичного охлаждения,

правильно-тянущего устройства 5 (ПТУ), жесткой затравки с механизмом ее

перемещения (табл.1.1).

Таблица 1.1. Основные технические данные и оборудование МНЛЗ

|

Тип МНЛЗ

|

радиальная

|

|

Количество ручьев, шт.

|

1

|

|

Базовый радиус, м

|

3

|

|

Базовое сечение отливаемой

заготовки, мм

|

60 ´ 80

|

|

Длина заготовки, мм

|

6000; 12000

|

|

Металлургическая длина

МНЛЗ, м

|

не менее 22

|

|

Способ регулирования

расхода металла из промковша

|

с помощью дозаторов

промковша

|

|

Емкость промковша, т

|

около 12

|

|

Способ разливки стали

|

открытой струей металла

|

|

Длина гильзы

кристаллизатора, мм

|

700

|

|

Тип затравки

|

полужесткая

|

|

Тип механизма качания

|

рычажный

|

|

Амплитуда качания

кристаллизатора, мм

|

± 1.5…8

|

|

Частота качания

кристаллизатора, циклов/мин.

|

до 250

|

|

Количество плавок в серии,

шт.

|

до 6

|

|

Вторичное охлаждение

|

водоструйное

|

|

Тип режущего устройства

|

летучие ножницы

|

Для разливки на МНЛЗ используются углеродистые стали обыкновенного

качества по ГОСТ 380-94 (ст. 3, ст. 5) (табл.1.2).

Таблица 1.2. Основные технологические параметры работы МНЛЗ

|

Параметр

|

Значение параметра

|

|

Заданная годовая

производительность МНЛЗ, тыс. тонн стали (по годному)

|

200

|

|

Средний вес плавки по

годному, т

|

12

|

|

Фактическое время работы

МНЛЗ, часов в год

|

7200

|

|

Среднее время разливки 1-й

плавки для базового сечения НЛЗ, мин.

|

37.1

|

|

Диапазон скоростей

разливки, м/мин.

|

2.5 - 4.5

|

|

Средняя скорость разливки

стали для базового сечения НЛЗ, м/мин.

|

3.5

|

|

Среднее время подготовки

МНЛЗ к разливке стали, мин.

|

30

|

|

Средняя серийность

разливки, плавок

|

4

|

|

Средняя величина выхода

годного металла, %

|

97.1

|

Зона вторичного охлаждения - это радиальная роликовая проводка,

оборудованная комплексом водораспыляющих форсунок, расположенных вдоль каждой

из четырех граней слитка. Поддерживающие ролики служат для направления затравки

в получаемый слиток. ПТУ содержит две пары приводных тянущих роликов, один -

опорный нижний и один - поворотный, разгибающий холостые ролики. Верхние

тянущие ролики смонтированы в поворотных рычагах, соединенных с гидроцилиндром,

создающим необходимое усилие прижатия роликов к заготовке для отделения

заготовки от затравки и последующего разгибания заготовки в горизонтальное

положение.

Затравка имеет вид криволинейного бруса прямоугольного сечения, ее

головка присоединена к концу переднего стержня и имеет на торце паз типа «ласточкин

хвост». Перед началом разливки затравку вводят в кристаллизатор, а зазоры между

ней и стенками уплотняют асбестом. После заполнения кристаллизатора до

заданного уровня автоматически включается в работу ПТУ и начинается вытягивание

затравки и сцепленного с ней непрерывного слитка. Выходящий слиток охлаждается

водой из форсунок, расположенных по всем четырем граням.

В ПТУ слиток отделяется от затравки, после чего затравку убирают с

технологической оси МНЛЗ механизмом перемещения. На выходе из МНЛЗ отрезают

передний конец слитка, в двух индикаторах выравнивают температуру по сечению.

Слиток поступает в задающую клеть планетарного стана, в которой два

вертикальных валка обжимают ее до требуемого поперечного сечения, а затем - в

рабочую клеть планетарного стана, где площадь поперечного сечения за один

проход уменьшается в 40…50 раз. При планетарной прокатке вследствие больших

деформаций температура металла интенсивно повышается на - 150…170С. Схема

деформации обеспечивает получение проката из слитков без дефектов, так как

можно регулировать режимы проката и температуру.

Основной механизм промышленного сортового планетарного стана -

планетарная клеть (ПК), имеющая сварную скобообразную станину с установленными

в ней четырьмя узлами планетарных валков (ПВ). На лобовинах станины с входной

стороны располагается задающая клеть, а с выходной - тянущие ролики.

Каждый узел планетарных валков смонтирован в разъемном литом коробчатом

корпусе, в котором на подшипниках качения установлен вал сепаратора с приводным

механизмом. По окружности сепаратора на равном расстоянии в расточках

расположены восемь рабочих валков, смонтированных на двух сферических

двухрядных роликовых подшипниках. Узел рабочего валка выполнен в двух

вариантах, позволяющих использовать как цельнокованый валок с осью, так и валок

с насадной бочкой.

Корпуса узлов планетарных валков крестообразно крепятся к призмам,

установленным на лобовых станины. С входной стороны станины проушины корпусов

фиксируют в призме на осях, а с выходной - удерживаются нажимными винтами

механизма настройки. В передней призме смонтирован механизм настройки стана на

заданный размер проката, а также гидромеханизм уравновешивания узлов ПВ с

выборкой зазоров. Привод механизма настройки осуществляется от двигателя через

редуктор, карданный вал и червячную пару. Предусмотрена также индивидуальная

подстройка каждого узла ПВ. Такая конструкция ПК позволяет легко переходить с

одного размера проката на другой при сохранении постоянного положения оси

прокатки. Наибольшее перемещение узлов ПВ выбрано из условия возможности

демонтажа, начиная с любого из них.

Механизм привода сепараторов смонтирован в корпусе узла ПВ. Привод ПК

осуществляют через универсальные шпиндели, на каждом из которых для настройки

симметричности положения рабочих валков установлена муфта, обеспечивающая

индивидуальную регулировку углового положения сепараторов. Сварная станина ПК

представляет собой скобообразную раму, на которой крепятся все узлы. Принятая

схема ПК полностью разгружает станину от воздействия силы прокатки. Чистовая

группа клетей смонтирована с учетом того, что подкат поступает от планетарного

тана с пульсирующей скоростью и имеет периодически изменяющееся сечение

профиля.

В состав чистовой группы входят две отдельно стоящие клети с

индивидуальными приводами, четырех клетьевой блок с групповым приводом и

автоматические петлерегуляторы перед 1-й и 2-й клетями. В отдельно стоящих

клетях производится последовательное обжатие подката в двух взаимно

перпендикулярных направлениях. При этом в значительной степени устраняется

периодичность его профиля. Пульсирующая подача металла от планетарного стана в

первых двух клетях компенсируется петлями.

Компактное расположение оборудования с предельным сокращением межклетевых

интервалов способствует небольшим температурным потерям полосы, и сокращает

длину утолщенных передних и задних концов, прокатываемых без натяжения.

Чередующееся расположение клетей и их наклон позволяют устранить кантовку

полосы при прокатке, упрощают обслуживание клетей и способствует удалению воды

и окалины на валках.

ЛПА имеет системы автоматизации, обеспечивающие направление всем

процессом НЛ и прокатки одним оператором. В автоматическом режиме производится

пуск МНЛЗ: при достижении заданного уровня металла в кристаллизаторе

(контролируется радиоизотопным уровнемером) включаются механизмы МНЛЗ - качания

кристаллизатора, ПТУ, перемещение затравки. Во время работы уровень металла в

кристаллизаторе поддерживается с заданной точностью. Подача воды для охлаждения

слитка в роликовой проводке регулируется в зависимости от скорости вытягивания

слитка из кристаллизатора.

В результате анализа технологического процесса литейно-прокатного

агрегата был сделан вывод, что целесообразнее всего провести модернизацию

чистового блока путем замены старых прокатных клетей на более современные. Это

позволит значительно расширить сортамент и повысить показатели точности

готового изделия, так как данный узел отвечает за качество продукции. Для того

чтобы определить конструкцию клети для замены, проведем анализ существующих в настоящее

время типов клетей.

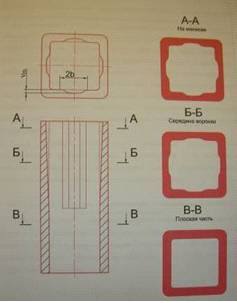

.2 Анализ конструкции гильзы кристаллизатора

Наиболее эффективными мерами для решения проблем надежности работы

сортовой МНЛЗ при высокоскоростной разливке и получения непрерывнолитых

заготовок с высоким качеством поверхности и макроструктурой, являются меры,

сводящиеся к оптимизации теплового и напряженно-деформированного состояния

формирующейся оболочки слитка в кристаллизаторе путем разработки рациональной

конструкции гильзы, конфигурации ее внутренней полости, режимов и равномерности

охлаждения. Упомянутое выше условие можно реализовать созданием внутреннего

профиля гильзы, основанного на принципе самокомпенсации усадки. С этой целью

гильза в верхней части имеет воронкообразную форму внутреннего поперечного

сечения с вогнутостями синусоидальной формы (рис. 1.2).

Рис. 1.2 Гильза конструкции «ВМ-синус»

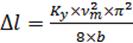

При этом амплитуда должна монотонно убывать по длине гильзы до зоны

перехода к формообразующей части. Относительное удлинение синусоиды при ее

выпрямлении вычисляется по следующей формуле:

(1.1)

(1.1)

где

-

разница между длиной выпрямленной синусоиды и прямой, равной периоду синусоиды,

мм; vm - амплитуда синусоиды, мм; 2b - период синусоиды, мм; Ку - коэффициент,

учитывающий усадку стали при определенной скорости разливки.

-

разница между длиной выпрямленной синусоиды и прямой, равной периоду синусоиды,

мм; vm - амплитуда синусоиды, мм; 2b - период синусоиды, мм; Ку - коэффициент,

учитывающий усадку стали при определенной скорости разливки.

Из

формулы (1.1) видно, что выпрямление выпуклых синусоидальных участков

происходит в соответствии с параболической зависимостью, которая наиболее точно

описывает процесс усадки корочки слитка.

Математическая

модель взаимодействия оболочки непрерывнолитой заготовки с гильзой, имеющей

вогнутости синусоидальной формы.

Для

определения оптимальных параметров гильзы на основе анализа теплового и

напряженно-деформированного состояния оболочки заготовки и ее взаимодействия со

стенками гильзы «ВМ-синус» была разработана математическая модель, учитывающая

взаимосвязь теплового и напряженно-деформированного состояния, неравномерность

теплообмена и затвердевания по периметру поперечного сечения заготовки

вследствие неравномерности толщины газового зазора, теплофизические и

механические свойства стали, обусловленные полями температур, ограниченность перемещений

поверхностных точек оболочки относительно внутренней полости гильзы

кристаллизатора.

Для

построения данной модели было разработано три взаимосвязанных алгоритма

расчета: деформирования грани заготовки в контакте со стенками гильзы,

контактных условий теплообмена между заготовкой и гильзой, температурного

состояния заготовки.

Основные

уравнения деформирования затвердевающей оболочки слитка в кристаллизаторе.

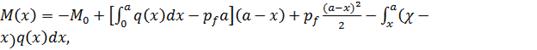

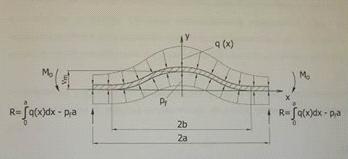

Рассмотрим

изгиб затвердевающей корочки слитка в условиях контакта со стенкой

кристаллизатора. Если представить оболочку сортовой заготовки на одной из ее

граней в конкретный момент деформирования как симметрично нагруженную балку

единичной ширины (рис. 1.3), то для момента в поперечном сечении можно записать

(1.2)

(1.2)

где

q(x) - неравномерно распределенное контактное давление на оболочку слитка,

-

ферростатическое давление на рассматриваемом горизонте слитка, а - половина

ширины стенки, χ

- координата по оси x, характеризующая

центр тяжести контактного давления на оболочку кристаллизатора.

-

ферростатическое давление на рассматриваемом горизонте слитка, а - половина

ширины стенки, χ

- координата по оси x, характеризующая

центр тяжести контактного давления на оболочку кристаллизатора.

Рис. 1.3. Схема для расчета изгиба оболочки слитка в плоскости его

поперечного сечения

Здесь и далее формулы для расчета изгиба оболочки заготовки, исходя из

симметрии задачи, представлены для значений х≥0.

Обозначим скорость изменения кривизны данной балки через η

= dk/dt, и k

= 1/ρ, где ρ

- радиус кривизны

синусоидальной поверхности. Один из вариантов модели изгиба

нелинейно-вязкоупругой балки позволяет представить скорость изменения кривизны

как сумму упругой и вязкой составляющей

, (1.3)

, (1.3)

где

в пределах упругости при использовании среднего по поперечному сечению модуля

упругости E, упругая составляющая скорости кривизны запишется в виде

, (1.4)

, (1.4)

,

,

где

hs - текущая толщина корочки слитка единичной ширины.

При

изгибе поперечной полоски корочки слитка при распрямлении профиля зависимость

между вязкой составляющей скорости кривизны полоски

и

моментом М в поперечном сечении корочки можно записать как

и

моментом М в поперечном сечении корочки можно записать как

,

,

где

m - экспериментальная постоянная, используемая для описания степенной

зависимости между скоростью деформации и напряжением при ползучести.

Приведенная

изгибная жесткость D при ползучести вычисляется следующим образом

,

,

где

-

текущая толщина корочки слитка, у - координата перпендикулярная грани. Здесь

использована следующая аппроксимация для деформации ползучести от температуры и

напряжения выражения скорости

-

текущая толщина корочки слитка, у - координата перпендикулярная грани. Здесь

использована следующая аппроксимация для деформации ползучести от температуры и

напряжения выражения скорости

,

,

где

Ас - экспериментально определяемая функция, которая описывает зависимость

скорости деформации от напряжения в зависимости от температуры оболочки слитка.

Координата

нейтральной линии

определяется

из решения следующего уравнения

определяется

из решения следующего уравнения

В

рассматриваемый момент времени форма изгиба оболочки слитка определяется

следующими соотношениями:

Угол

поворота элемента оболочки -

Отклонение

от прямолинейной формы поперечного сечения -

(x)

= -f(a)+f(x),

где

.

.

Для

расчета изменения параметров деформированного состояния оболочки слитка во

времени использовалась явная шаговая схема с автоматическим выбором временного

шага из условий устойчивости вычислительного процесса. Кривизна на «n-ом»

временном шаге рассчитывалась по известному напряженно-деформированному

состоянию на предыдущем «n-1» шаге

Математическая

модель температурного состояния заготовки в кристаллизаторе.

Отличительная

особенность кристаллизующихся металлических материалов состоит в наличии

двухфазной зоны, которая представляет собой твердые кристаллиты и жидкую

прослойку. Для решения численной задачи затвердевания и температурного

состояния заготовки в кристаллизаторе с учетом наличия двухфазной зоны и

выделения тепла кристаллизации вводится функция источника тепла в уравнение

нестационарной теплопроводности.

,

(1.5)

,

(1.5)

где

ср - теплоемкость, ρ

- плотность материала, λ - коэффициент теплопроводности, QSL - функция,

характеризующая пространственно распределенный источник тепла фазового

перехода. Функция QSL прямо пропорциональна скорости затвердевания расплава и

зависит от свойств сплава (в частности от удельной теплоты фазового перехода L*

и интервала кристаллизации). Для того чтобы выразить QSL количественно, обычно

вводится в рассмотрение относительное количество твердой фазы

в

некотором элементарном объеме расплава в пределах двухфазной зоне. Тогда

в

некотором элементарном объеме расплава в пределах двухфазной зоне. Тогда

. (1.6)

. (1.6)

Параметр

для

жидкой фазы равен нулю, для полностью затвердевшей части слитка равен единице и

для двухфазной зоны изменяется от нуля до единицы. Процесс затвердевания

рассматриваем в равновесной постановке (т.е. считать, что диффузионные процессы

в элементарном объеме материала успевают пройти достаточно полно за время

фазового перехода в этом объеме). Равновесная модель затвердевания слитка

позволяет с достаточной точностью исследовать кинетику поля температур при

промышленных скоростях непрерывной разливки.

для

жидкой фазы равен нулю, для полностью затвердевшей части слитка равен единице и

для двухфазной зоны изменяется от нуля до единицы. Процесс затвердевания

рассматриваем в равновесной постановке (т.е. считать, что диффузионные процессы

в элементарном объеме материала успевают пройти достаточно полно за время

фазового перехода в этом объеме). Равновесная модель затвердевания слитка

позволяет с достаточной точностью исследовать кинетику поля температур при

промышленных скоростях непрерывной разливки.

Численное

решение уравнения теплопроводности было выполнено при следующих начальных и

граничных условиях. В качестве начального условия в окрестности менисковой

поверхности в момент времени t=0 примем для всей расчетной области

, (1.7)

, (1.7)

где

Тн - начальная температура заливки металла в кристаллизатор.

В

качестве граничного условия на поверхности заготовки примем уравнение,

отражающее теплообмен между заготовкой и стенками кристаллизатора

, (1.8)

, (1.8)

где

п - нормаль к поверхности заготовки, Тс - температура окружающей среды, α - коэффициент теплоотдачи, учитывающий относительные

количественные вклады тепловой проводимости межконтактной среды при возможном

образовании зазора между поверхностью заготовки и стенками кристаллизатора и

тепловой проводимости через места физического контакта. Методика численного

решения задачи теплопроводности основана на использовании явной

конечноразностной схемы. Коэффициент теплоотдачи определяли по эмпирическим

формулам.

Коэффициент

а в уравнении (1.8) можно записать следующим образом

,

(1.9)

,

(1.9)

где

, (1.10)

, (1.10)

Тsur

- температура поверхности слитка, К; Тс - температура внутренней поверхности

кристаллизатора, К, С=3.53 Вт/(м2 К4) - приведенный коэффициент теплообмена

излучением, зависящий в общем случае от геометрии пространства, разделяющего

поверхности слитка и стенки кристаллизатора, и коэффициентов степени черноты

обеих поверхностей (данный коэффициент получен для простейшего случая плоской

щели),

-

коэффициент теплоотдачи при контактном теплообмене, определяется по формуле

Шлыкова-Ганина

-

коэффициент теплоотдачи при контактном теплообмене, определяется по формуле

Шлыкова-Ганина

, (1.11)

, (1.11)

где

- предел

прочности менее пластичного материала соприкасающихся поверхностей;

- предел

прочности менее пластичного материала соприкасающихся поверхностей;

-

приведенный коэффициент теплопроводности, зависящий от коэффициентов

теплопроводности контактирующих тел, р - контактное давление; φ - относительная площадь контакта, определяет соотношение

между теплообменом излучением и непосредственно контактом.

-

приведенный коэффициент теплопроводности, зависящий от коэффициентов

теплопроводности контактирующих тел, р - контактное давление; φ - относительная площадь контакта, определяет соотношение

между теплообменом излучением и непосредственно контактом.

Оценивая

тепловой поток, возникающий при контакте слитка со стенками кристаллизатора,

следует учесть, что контакт между твердыми телами всегда имеет дискретный

характер, т.е. соприкосновение рассматриваемых поверхностей происходит в

отдельных точках (пятнах) или группах точек. Известно, что даже в условиях

плотного контакта контактная площадь составляет незначительную долю от общей

площади, соприкасающихся поверхностей. Из теории контактного теплообмена

следует, что тепловой поток при подходе к поверхности соприкосновения

разделяется. Часть тепла передается теплопроводностью через точки

непосредственного контакта, а другая - теплопроводностью и лучистым

теплообменом через среду, заполняющую зазоры между слитком и кристаллизатором.

Контактное

давление р определяется суммой ферростатического давления и поверхностных сил

за счет взаимодействия корочки слитка с синусоидальным профилем

кристаллизатора.

Таким

образом, на первом этапе соотношение φ в выражении (9) можно определить, используя экспериментальные данные по

контактному теплообмену в обычных кристаллизаторах, когда контактное давление

фактически является ферростатическим. Оценки для коэффициента контактного

теплообмена для таких кристаллизаторов приведены в работах. В дальнейшем, при

расчете коэффициент теплоотдачи в формуле (9) будет корректироваться в

соответствии с зависимостью теплоотдачи при контактном теплообмене от

контактного давления в конкретной точке поверхности заготовки.

.3 Поиск аналога для проектирования чистовой

клети

Специфической особенностью сортовых станов является наличие большого

числа вариантов прокатных клетей в связи с выпуском широкого диапазона

геометрической и размерной номенклатуры, марочного сортамента и последующего

назначения продукции.

Так, конструкция бесстанинной прокатной клети «SMSMeer», сокращенно HL

(housingless), - это основа современных прокатных станов. Модульная структура

позволяет использовать кассеты для клетей HL во всех возможных конфигурациях:

горизонтальной, вертикальной, наклонной и универсальной. Тем самым, концепция

HL пригодна для черновых, промежуточных и чистовых групп клетей. Габариты

клетей отличаются друг от друга в зависимости от необходимых размеров валков и

шеек валков, режима обжатий, формы калибра, а также характеристики редукторов и

двигателей.

Прокатные клети HL используются в сортопрокатных, проволочных,

мелкосортных станах и комбинированных установках.

Главными признаками конструкции HL являются:

консервативные критерии для расчета компонентов и общая конструкция с

целью достижения компактного, жесткого исполнения деталей,

низкий модуль упругости валков при изгибе (положительное соотношение

диаметров шейки валка и самого валка),

долговечные, многорядные катковые опоры с подушками,

самоустанавливающимися под нагрузкой,

балансировка подушек без зазора,

проводниковый брус сконструирован для простой иточнойналадкипрокатной

арматуры.

Таким образом, самые большие эксплуатационные преимущества - это:

готовый продукт соответствует требуемым допускам по форме и размерам,

благодаря чему плотный контроль веса погонного метра,

экономия времени при смене клетей за счет перевалки вне прокатной линии,

гибкость во время производства, использование того же прокатного блока в

горизонтальной, вертикальной, наклонной и универсальной конфигурации, благодаря

чему малое количество запчастей.

значительное снижение времени и затрат на поддержание оборудования в

рабочем состоянии вследствие небольшого числа компонентов и легкости доступа к

ним, автоматизированная установка очага деформации,

интегрирование в полностью автоматическую систему управления.

Компактные консольные (CL-) клети «SMSMeer» используются самых разных

типоразмеров и имеют широкую область применения. Предпочтительными

возможностями для использования являются: однониточные прокатные станы в

горизонтальном/вертикальном расположении, в разделенных промежуточных группах

двух- или многониточных линий прокатного стана, в качестве сменной клети при

модификациях групп прокатных клетей (в случае проблем с местом установки), в

качестве промежуточных клетей в выходных устройствах для проволоки, на чистовых

линиях.

Преимущества компактных консольных клетей с консольным креплением

валковых валов:

низкие затраты на сооружение фундамента,

низкие затраты на приобретение валков,

незначительный объем сменных и запасныхдеталей.

быстрая обработка валков,

быстрый технический уход,

быстрая замена валков и клетей,

оптимальный доступ,

быстрый монтаж с низкими затратами.

Особые признаки конструкции:

типы клетей с диаметрами валков от 160 мм до900 мм,

модульное исполнение с небольшим весом,

удобство эксплуатации и технического ухода: отсутствие необходимости в

осевой регулировке бандажа валка,

жесткая конструкция клети,

большие диаметры валковых валов (подшипники качения),

незначительный противоизгиб валков,

клеть в кассетной конструкции,

кассеты одного типа клетей не только взаимозаменяемы, но заменяемы также

и в горизонтальных / вертикальных клетях,

предохранительная муфта в качестве защиты от перегрузки,

конструкция допускает большую нагрузку даже при малых диаметрах, тем

самым, она наилучшим образом пригодна для эксплуатации ввысокоскоростных

проволочных блоках даже при низких температурах начала прокатки.

Преимущества по затратам, благодаря:

меньшей потребности в месте для установки прокатного стана,

меньшим и упрощенным фундаментам,

экономии за счет устройств для обработки бандажей валков,

меньшему количеству валковых бандажей на складе,

меньшему количеству основных запчастей (напр., шпиндели),

отсутствию сменных деталей (подушек или комплектных клетей),

ускорению монтажа.

меньшему объему запчастей,

ускорению смены валковых бандажей и программы прокатки,

снижению количества персонала в мастерских по обработке валков,

повышению коэффициента производительности.

Чистовые клети «Сименс ФАИ» («Siemens») установлены на множестве

прокатных станов по всему миру.

Имеются варианты таких станов для широкого спектра сочетаний клетей и

способны удовлетворить практически любую потребность чистовой секции стана.

Усилие прокатки и конструкция калибра подбираются под требования производства.

Клети данного типа высокоскоростные и высокопроизводительные, имеют способность

к переналадке для производства широкого спектра размеров имарок стали при

сохранении по возможности наиболее точных размеров изделия. Клети способны

катать марки стали от углеродистых сталей досложно катаемых термостойких

сплавов. Станы могут поставляться с возможностью сокращения площади сечения в

калибре с 10% до 25% на клеть.

Технические характеристики:

все главные компоненты приводов располагаются ниже нулевой отметки, таким

образом, снижая шум, повышая видимость и удобство обслуживания со стороны

операторовстана;

новая компоновка привода входной стороны обеспечивает упрощенный доступ к

двигателю и не ограничивает размер электродвигателя;

привод входной стороны позволяет отцеплять валы чистовой линии, когда они

не используются для снижения износа высокоскоростных компонентов до минимума;

высококачественные герметизированные станины обеспечивают длительный срок

службы и сокращениерасходов на обслуживание;

станины клетей легко поднимаются для быстрой смены;

разработаны для термомеханической прокатки с возможностью прокатки при

низких температурах;

способность прокатки в крайне узком диапазоне допусков;

валки с покрытием из карбида вольфрама обеспечивают повышенное качество

прутка и более длительный срок службы валков.

Клети кассетного типа («Siemens») благодаря их компактной и жесткой

кассетной конструкции идеально подходят для прокатки изделий с самыми малыми

допусками на размеры. Возможность чрезвычайно быстрой замены кассет в сочетании

с высокой степенью автоматизации создает условия для гибкого и эффективного

производства даже при обработке малых заказных партий.

Особенности:

три возможные схемы расположения валков, обеспечивающие прокатку без

скручивания: горизонтальная, вертикальная и под углом 45° (крестообразная);

низкие издержки производства даже при малых заказных партиях;

наиболее компактная конструкция клети из имеющихся на рынке;

жесткие клети кассетного типа, гарантирующие высокую точность допусков;

быстрая замена кассет с помощью стандартного крана, обслуживающего стан;

открытый доступ к верхней части кассеты;

возможность использования робототехнической системы для замены кассет;

быстрая замена валков без необходимости использования специального

оборудования;

взаимозаменяемые кассеты с горизонтальным, вертикальным и крестообразным

расположением валков, на один и тот же размер.

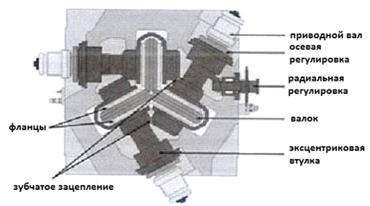

В сортовых и проволочных станах успешно применяются

редукционно-калибрововочные блоки (RSB -Reducing and Sizing Block) c

трехвалковыми клетями производства «ENCE GmbH» (рис. 1.7).

Рис. 1.7. Трехвалковая клеть с приводными валками

Особенностью данной конструкции является сочетание обжимных и

калибровочных проходов при использовании одного блока клетей (в чистовом блоке

при прокатке прутков и в черновом блоке при производстве катанки).

Все клети блока имеют однотипную конструкцию и являются

взаимозаменяемыми. Приводные валы вращаются в эксцентриковых втулках, что

позволяет выполнять регулирование зазора между валками.

Количество клетей в блоке достигает пяти. Основные технологические

преимущества заключаются в меньшей чувствительности к различным маркам стали с

широким диапазоном коэффициентов температурного расширения, к изменению

натяжения и колебаниям диаметра. При этом обеспечивается высокое качество

поверхности и точность размеров.

Трехвалковые клети конструктивно сложнее и дороже двухвалковых клетей, но

для выполнения производственной программы равноценной по размерному и марочному

сортаменту требуется почти в два раза меньше клетей.

Для черной и промежуточной прокатки применяют двухвалковые реверсивные

подвижные клети, которые полностью автоматизированы и позволяют выпускать

неограниченный сортамент продукции при одном и том же наборе клетей.

В ряде случаев при небольших типоразмерах применяются с консольным

креплением валков различных конфигураций, в том числе горизонтальные,

вертикальные конвертируемые (трансформируемые), универсальные и др. консольные

клети. Преимущества консольных клетей заключаются в их компактности, простой и

быстрой перевалке валков. Однако, в связи с консольным приложением нагрузки

передаваемые усилия прокатки меньше, чем в клетях с двусторонней опорой валков.

Бесстанинные рабочие клети конструкции ВНИИМЕТМАШ характеризуются очень

высокой степенью эксплуатационной надежности и гибкости.

Переналадка высокопроизводительных прокатных клетей в процессе

эксплуатации производится очень быстро, что дает возможность выпускать широкий

ассортимент продукции практически без перерывов в работе. Гибкость линии

обеспечивает возможность прокатки при низкой температуре и выпуска изделий

самых разнообразных профилей из высоколегированных сталей.

Клети снабжены глухими соединительными элементами, можно заменять и

демонтировать за считанные минуты, убирая их из линии прокатки. Верхние и

нижние валки снабжены отдельными гидравлическими нажимными механизмами,

предусмотрены также автоматические системы смазки для роликовых подшипников.

Шпиндельная опора полностью уравновешена. Использование цилиндров переключения,

соединенных со шпиндельными опорами, позволяет производить отсоединение всех линий

инженерного обеспечения, а также шпинделей.

Основные преимущества:

выпуск продукции широкого сортамента по суженным допускам;

малый удельный вес и высокая жесткость клетей в радиальном и осевом

направлениях;

быстрая перевалка клетями с использованием специальных стендов;

рабочие клети каждого типоразмера могут использоваться как в

горизонтальном, так и в вертикальном положении;

конструкция клетей обеспечивает постоянство уровня прокатки для

горизонтальных клетей и постоянство оси прокатки для вертикальных клетей

независимо от диаметра валков и межвалкового зазора;

возможность оснащения линий клетей специальными датчиками и

соответствующими приводами, что позволяет автоматизировать настроечные операции

и реализовать АСУ ТП прокатного производства от подачи заготовки на стан до

взвешивания готового проката, маркировки и отгрузки.

Вывод

Использование того или иного типа клетей обусловливается рядом причин:

величиной усилий прокатки в каждой клети, скоростным, температурным режимами,

производительностью стана. Кроме этого большое внимание уделяется

металлоемкости клетей. В последние десятилетия при проектировании станов для

производства стального мелкосортного проката наметилась устойчивая тенденция -

применять предварительно напряженные и бесстанинные клети. Клети станинной

конструкции в настоящее время применяют исключительно редко.

Трехвалковые клети производства «ENCE GmbH» имеют сложную конструкцию и

применяются достаточно редко, а клети кассетного типа обладают недостаточно

широким сортаментом, поэтому самое пристальное внимание уделено чистовой клети

ВНИИМЕТМАШа, т.к. она имеет наиболее простую конструкцию, и в то же время

обладает необходимой надежностью, прочностью и всеми другими требуемыми

свойствами.

2. Проектно-конструкторская часть

.1 Проектирование нового кристаллизатора МНЛЗ

По своему составу комплекс проектируемого оборудования МНЛЗ состоит из:

основного механического оборудования, обеспечивающего технологический процесс

получения непрерывнолитых заготовок и их последующей обработки; сменного оборудования;

систем снабжения средами; электрооборудования, КИП и А; автоматизированной

системы управления; вспомогательного и специального технологического

оборудования.

Сталеразливочный стенд представляет собой стационарно установленное

двухпозиционное устройство подъемно-поворотного типа. Стенд предназначен для

размещения на нем сталеразливочных ковшей, поворота ковшей из резервного

положения в положение разливки и обратно, подъема и опускания ковшей,

непрерывного взвешивания ковшей с металлом.

Тележки для промежуточного ковша предназначены для перемещения

промежуточного ковша из резервной позиции в рабочую и обратно, удержания

промежуточного ковша при разливке, для подъема и опускания ковша, для

осуществления возможности поперечного перемещения промковша при центрировании

стаканчиков относительно кристаллизаторов

Ковш промежуточный предназначен для приема жидкого металла из

сталеразливочного ковша, распределения его по кристаллизаторам организованной

струей и обеспечения непрерывности струи при разливке способом «плавка на

плавку» во время замены стальковша.

Установка для разогрева промковша предназначена для разогрева футеровки

промковша перед заливкой в него металла и состоит из горелок с механизмом их

перемещения, газовоздухопровода, гидросистемы механизма перемещения горелок,

системы контроля и автоматики.

Металлические конструкции МНЛЗ включают: несущие конструкции, перекрытия

приямков, стойки, балки, балки с монорельсом, обшивку камеры, лестницы и

площадки, несущие конструкции поддерживающих роликов.

Эстакада верхового разливщика с пультом управления включает несущие

конструкции, перекрытия, лестницы и ограждения.

На эстакаде размещено оборудование для контроля и выполнения

соответствующих операций разливщиком.

Площадка обслуживания шиберного затвора стальковша представляет собой

стационарно установленную металлоконструкцию, предназначена для присоединения и

съема гидроцилиндра управления шиберным затвором стальковша.

Чаша шлаковая представляет собой стальную сварную конструкцию,

коробчатого типа, футерованную огнеупорным материалом. Чаша предназначена для

приема металла с отсечных желобов при запуске ручьев МНЛЗ и в случае остановки

вытягивания заготовки.

Чаши аварийные представляют собой сварные конструкции коробчатого типа,

футерованные огнеупорным материалом, и предназначены для приема металла из

промковша в аварийной ситуации.

Чаши переливные представляют собой сварные конструкции коробчатого типа,

футерованные огнеупорным материалом, и предназначены для приема металла из

переливных желобов промковша при его переполнении.

Желоб аварийный предназначен для сбора капель стали и шлака, а также

струи стали в случае «некрытия» шиберного затвора стальковша.

Кристаллизатор предназначен для формирования слитка заданного сечения и

его первичного охлаждения.

Кристаллизатор состоит из корпуса, торцевых крышек, обечайки, медной

гильзы длиной 700 мм, оснащен устройством для смазки рабочих поверхностей

гильзы.

Механизм качания кристаллизатора предназначен для сообщения

кристаллизатору возвратно-поступательного движения по участку круговой

траектории, с радиусом кривизны базовой стенки гильзы кристаллизатора. Целью

качания кристаллизатора является предотвращение зависания корочки слитка на

стенках гильзы и обрыва непрерывнолитой заготовки на выходе из кристаллизатора.

Механизм качания представляет собой четырехзвенный рычажный механизм с

электрическим приводом и состоит из станины, рычагов, узла эксцентрика, привода

и рамы.

Установка поддерживающих роликов предназначена для направления заготовки

и затравки на криволинейном участке между кристаллизатором и ТПМ, а также для

установки секций вторичного охлаждения с коллекторами и форсунками.

Затравка полужесткого типа предназначена для образования временного

"дна" в кристаллизаторе перед началом разливки и последующего вытягивания

заготовки тянуще-правильной машиной.

Установка тянуще - правильных машин (ТПМ) расположена на выходе слитка из

ЗВО и предназначена для вытягивания его из кристаллизатора, выпрямления и

подачи слитка в направлении режущих устройств. ТПМ обеспечивает также

формирование полужесткой затравки по радиусу разливочной дуги МНЛЗ, подачу

затравки в направлении кристаллизатора, вытягивание затравки с заготовкой из

кристаллизатора и отделение головки затравки от кристаллизатора.

Для порезки движущихся НЛЗ на мерные длины и обрезки дефектных концов НЛЗ

предусматривается установка летучих ножниц.

Кристаллизатор, предназначенный для формирования и поддержания корочки

отливаемой заготовки, а также интенсивного отвода тепла от слитка, является

наиболее важным узлом МНЛЗ. Особенностью конструкции кристаллизатора сортовой

машины является наличие обечайки точно сцентрированной на медной гильзе,

которая образует конструкцию «труба в трубе» обеспечивающую проток охлаждающей

воды в зазоре между гильзой и обечайкой.

Кристаллизатор состоит из стального корпуса, медной гильзы, крышек, в

которых гильза фиксируется и уплотняется в корпусе, обечайки, а также

устройства для подачи и равномерного распределения технологической смазки.

Через опорный фланец корпуса кристаллизатора подводится и отводится вода

для охлаждение гильзы и может подаваться вода на 1-ю зону вторичного

охлаждения. В верхней крышке корпуса кристаллизатора гильза зафиксирована

шпонками по четырем граням.

Конструкция нижней крышки должна всегда обеспечивать возможность

свободного удлинения гильзы, чтобы исключить деформацию ее профиля при

температурном расширении в период разливки.

Охлаждающая вода, с высокой скоростью, протекает в зазоре между гильзой и

обечайкой. Установленные в крышках уплотнения из термостойкой резины, исключают

течь воды из кристаллизатора.

На верхней крышке кристаллизатора, вплотную к торцу гильзы, примыкает

устройство для подачи технологической смазки, обеспечивающее ее равномерное

распределения по граням рабочей полости.

При оснащении кристаллизаторов системой ЭМП все элементы конструкции,

расположенные между гильзой и катушками устройства перемешивания, выполняются

из немагнитной стали.

Сборка, настройка и опрессовка кристаллизаторов производится на

специальных стендах в мастерской по подготовке кристаллизаторов.

Для минимизации температуры и термических деформаций стенки гильзы, в

кристаллизаторе поддерживается высокая скорость протока охлаждающей воды (не

менее 12 м/с). Более того, высокая скорость протока необходима для того, чтобы

предотвратить локальные вскипания воды на внешней поверхности гильзы.

Вскипание воды ведет к отложениям накипи на гильзе, что увеличивает

сопротивление теплопередачи от корочки слитка к воде и вызывает перегрев стенок

гильзы (например, отложения известковой накипи толщиной 0.1 мм способствуют

увеличению температуры стенки гильзы почти на 100º С). Повышение температуры медной

стенки выше температур рекристаллизации меди, неизбежно приводит к деформации

стенок гильзы в районе мениска жидкого металла и, соответственно, искажению

профиля рабочей поверхности гильзы.

При обычном ведении процесса разливки температура внутренних стенок

гильзы не превышает 260º С (то есть ниже температуры разупрочнения материала

гильз), однако в случаях низкой скорости протока воды в кристаллизаторе,

неравномерного охлаждения или значительных отложений накипи на внешних

поверхностях гильз температура может повышаться до 300-400º

С и происходит их грубая

деформация.

Другим фактором, влияющим на степень деформации гильзы, является качество

охлаждающей воды. При высоком содержании солей в охлаждающей воде происходит

процесс интенсивного отложения накипи на внешней поверхности гильзы. Отложения

накипи толщиной 20 мкм почти удваивают величину горячей деформации

(выпучивание) гильзы.

Очевидно, также, отрицательное влияние данного фактора на глубину следов

качания, ромбичность, околоугловые трещины, прорывы.

Исходя из этого, предъявляются достаточно жесткие требования к качеству

воды используемой для охлаждения кристаллизаторов.

Конструкция кристаллизатора, отклонения в его сборке могут создавать

предпосылки для того, чтобы скорость протока воды была неоднородной.

Если из-за разности скоростей протока воды в кристаллизаторе одна или

более стенок гильзы становятся горячее чем другие, то гильза, под воздействием

тепловых напряжений, будет деформироваться и принимать непрямоугольную форму.

Подобную форму могут принимать и формирующиеся в гильзе заготовки. Поэтому

важно, чтобы ширина зазора между обечайкой и гильзой кристаллизатора была

постоянной по всей периферии. Для обеспечения этого необходимо, чтобы внешние

размеры гильзы и внутренние размеры обечайки поддерживались в жестких допусках.

Так как обычно ширина водного зазора составляет 3-4 мм, то местное уменьшение

зазора даже на 1 мм может привести к изменению скорости протока воды на 20-30

%. По мере того, как несоосность между гильзой и обечайкой становится более

выраженной, скорость протока воды у поверхности, которая сужает зазор, падает,

а скорость протока у поверхностей, где зазор увеличивается остается неизменной.

Для обеспечения равномерного охлаждения слитка в кристаллизаторе разность

скоростей протока в зазоре между гильзой и обечайкой по разным граням не должна

превышать 1 м/сек.

Неравномерная скорость охлаждающей воды в кристаллизаторе увеличивает

деформацию гильзы и ромбичность НЛЗ. Следовательно, при установке новой гильзы

в кристаллизаторе необходимо произвести тщательную выставку зазора между

гильзой и обечайкой. Выставка равномерного зазора между радиальными и боковыми

гранями гильзы и обечайки выполняется с помощью регулирующих винтов. Величина

зазора между стенками гильзы и обечайки контролируется с помощью концевых мер.

В процессе непрерывной разливки стали температура стенок гильз, несмотря

на их высокую теплопроводность, значительно увеличивается.

В зависимости от скорости протока охлаждающей воды в кристаллизаторе,

толщины стенки гильзы, условий разливки стали (хим. состав стали, скорость

разливки, смазка) в эксплуатационных режимах температуры могут достигать от 200

до 400°С в районе мениска на внутренней

поверхности стенок гильз и от 100 до 200° С в районе мениска на внешней поверхности стенки гильз.

Соответствующие температуры в нижней части гильзы могут составлять от 120

до 200° С и от 75 до 125° С.

При высоких температурах стенок гильз и циклических напряжениях при

разогреве и остывании гильз может происходить их термическая деформация, в

первую очередь в районе мениска металла в кристаллизаторе.

Деформация от циклических температурных напряжений, возникающих при

разогреве и остывании гильз, более значительно проявляется при высокой их

стойкости (вследствие явлений ползучести и размягчения материала гильз).

Следствием деформации гильз является повышенная ромбичность отливаемых

заготовок, пораженности НЛЗ поверхностными трещинами, прорывы НЛЗ по продольным

трещинам.

Для обеспечения интенсивного и равномерного теплоотвода от

затвердевающего слитка в кристаллизаторе важно как можно дольше сохранить

заданный профиль гильзы.

Ранее гильзы кристаллизаторов изготавливали из меди высокой чистоты (Сu -

99.9 %), раскисленной фосфором. Температура рекристаллизации (разупрочнения)

гильз из данного материала составляет около 280 °С.

В последнее время, все большее распространение в качестве материала гильз

получают сплавы Cu-Ag, Cu-Zr-Cr с повышенным сопротивлением деформации.

Повышенное сопротивление деформации гильз из меди с добавками серебра

(температура рекристаллизации около 350 °С) позволяет минимизировать проблемы с качеством НЛЗ,

увеличить их стойкость.

Стойкость гильз кристаллизаторов, в первую очередь, зависит от типа и

толщины износостойкого защитного покрытия на их рабочих поверхностях.

Покрытие может быть одно, двух или трехслойным. Используемые материалы

покрытий гильз - хром, никель, кобальт, полинит.

Наиболее распространенный тип защитного покрытия гильз кристаллизаторов -

однослойное покрытие из твердого хрома.

При данной толщине покрытия стойкость гильз (при отбраковке по износу)

может достигать 8000-12000 тонн разлитой стали.

Необходимо, чтобы толщина защитного покрытия была равномерной и по граням

и по углам гильзы.

Приемлемым уровнем стойкости хромированных гильз считается величина не

менее 6000 тыс. тонн стали.

Важным моментом является высокая чистота, отсутствие дефектов (раковин,

пор, трещин, пузырей) на рабочей поверхности гильз.

Чистота хромированной поверхности гильз должна быть не хуже Rа 0.4-0.8.

Опыт эксплуатации гильз показывает, что повышенная шероховатость,

раковины и поры на поверхности гильз могут вести к биениям слитков, выбросам

капель жидкого металла, прорывам по продольным и поперечным трещинам в

начальный период работы кристаллизаторов.

Основная цель установки поддерживающих роликов - ограничение выпучивания

и ромбичности слитка при высокоскоростной разливке стали. Поддерживающие ролики

под кристаллизатором способствуют более равномерному износу граней гильзы и,

следовательно, увеличению ее ресурса. Поддерживающие ролики под

кристаллизатором, при их удовлетворительной конструкции и выставке, существенно

ограничивают развитие ромбичности НЛЗ.

Последовательность технологических операций по выставке поддерживающих

роликов под кристаллизатором:

установить кристаллизатор на стенд, закрепить и перевести в

горизонтальное положение;

нутромером с цифровым индикатором произвести замер расстояния между

радиальными стенками гильзы, в нижней части кристаллизатора;

выполнить выставку ролика базовой стенки кристаллизатора (по большому

радиусу) по специальному шаблону сопрягая образующую поверхность бочки ролика с

радиальной поверхностью гильзы;

произвести выставку ролика малого радиуса кристаллизатора, относительно

ролика базовой стенки, в размер, соответствующий фактическому размеру в нижней

части гильзы;

выполнить выставку роликов расположенных по прямым граням рабочей полости

кристаллизатора, с помощью специального шаблона, сопрягая образующую

поверхность бочки ролика с плоскостью боковых граней гильзы.

Створ между роликами под кристаллизатором устанавливается на величину 0.1¸0.3 мм относительно внутренних

размеров в нижней части гильзы.

Система охлаждения гильз кристаллизаторов представляет собой замкнутый,

локальный оборотный контур, который включает в себя: водоохлаждаемое

оборудование (кристаллизаторы); водоразборный узел (напорные трубопроводы с

запорной арматурой); циркуляционную насосную станцию; теплообменники;

водоразборный узел; расширительную емкость с системой подпитки; установку

реагентной обработки; систему аварийного охлаждения кристаллизаторов.

В водоразборном узле каждая секция охлаждения кристаллизатора, оснащена

запорной и регулирующей аппаратурой, контрольно-измерительными приборами.

Управление расходом воды первичного охлаждения осуществляется посредством

АСУТП.

Охлаждающая вода постоянно циркулирует в локальном замкнутом контуре и

подвергается обратному охлаждению в теплообменниках.

При соблюдении водно-химического режима эксплуатации, созданная оборотная

система первичного охлаждения обеспечивает выполнение своих главных функций:

надежное снабжение кристаллизаторов водой в соответствии с заданными

параметрами;

нормативные параметры оборотной воды (температуру, содержание взвешенных

веществ, скоростей образования отложений, коррозии металла, биологических

отложений, эффективность реагентной обработки).

В системе используется умягченная или полностью обессоленная вода.

На каждый кристаллизатор оформляется паспорт, в который заносятся

сведения об эксплуатации кристаллизатора на МНЛЗ, стойкости гильз и диаграммы

обмеров рабочей полости гильз.

Обслуживание кристаллизаторов на участке разливки стали производят

операторы МНЛЗ, они же фиксируют в журнале разливки плавок стойкость гильз

кристаллизаторов и заполняют журнал учета движения кристаллизаторов.

Перед установкой на МНЛЗ каждый кристаллизатор подлежит тщательному

осмотру. После разливки каждой серии плавок оператор очищает, с помощью

специальной жидкости, стенки гильз от нагара и визуально оценивает их

состояние.

Отбраковка гильз, обычно, производится в следующих случаях: при высокой

деформации профиля, при наличии значительных дефектов на рабочей поверхности

(особенно в верхней части гильзы), при высоком механическом износе в нижней

части гильз.

При износе в нижней части гильзы на величину более 1 мм могут отмечаться

массовые прорывы металла по трещинам, повышение ромбичности НЛЗ и образование

продольных трещин на поверхности заготовок. Грубые задиры и царапины на рабочих

поверхностях гильзы (особенно, если они расположены в верхней части гильзы и

имеют глубину более 0.5 мм) могут привести к подвисаниям слитка в

кристаллизаторе, обрыву слитка или образованию поверхностных трещин.

Для того, чтобы предотвратить данные отклонения необходимо осуществлять

регулярный контроль за износом гильз с помощью специального прибора. В качестве

подобного диагностического оборудования предлагается прибор MCS - 3000 фирмы

Concast AG. MCS-3000 включает электронный блок, компьютер типа «ноутбук»,

штангу со сменными измерительными головками, калибры для различных сечений

гильз. Данный прибор позволяет измерять внутренние размеры гильз (между

противоположными стенками и углами гильзы) с помощью самоцентрующихся датчиков

при передвижении измерительной головки по гильзе и записывать их в базу данных

компьютера. На дисплей компьютера выводится информация о фактических размерах

гильзы, которые можно сравнить с номинальными значениями. MCS-3000 позволяет

получать распечатки графиков с размерами гильз, которые накапливают в паспорте

кристаллизатора для отслеживания его работы.

С помощью данного прибора возможен обмер гильз в мастерской по подготовке

кристаллизаторов или непосредственно на МНЛЗ во время переподготовки установки.

Обмер гильзы на МНЛЗ выполняется через заданное регламентное время (после

эксплуатации кристаллизатора в течение разливки 50-100 плавок стали) или при

отклонениях процесса разливки из-за кристаллизатора. Обмер гильз на МНЛЗ

позволяет отслеживать изменение их размеров без замены кристаллизаторов, что

существенно сокращает продолжительность переподготовки установки.

Перед проведением обмеров, с помощью прибора MCS-3000, необходимо

произвести тщательную очистку рабочей полости гильзы от нагара от смазки,

скрапин металла, окалины. Для этой цели используется специальная

жидкость-очиститель. Жидкость, с помощью тампона, наносится на рабочие стенки

гильзы. После выдержки в течение около 5-ти минут поверхности гильзы

протираются сухой ветошью. При необходимости, участки поверхности гильзы с

царапинами, задирами, имеющие острые кромки, зачищаются наждачной бумагой. При

проведении обмеров гильз на МНЛЗ, во избежание повреждения измерительной

головки прибора, масленки кристаллизаторов должны быть очищены от скрапин

металла.

Замена кристаллизаторов на МНЛЗ производится по следующим причинам:

достижение гильзой предревизионной стойкости;

два прорыва подряд по трещине в ходе эксплуатации;

ромбичность заготовок выше допустимых значений;

появление течи воды через уплотнения;

утечка смазки или засорение каналов для подачи смазки, которые не удается

прочистить без снятия кристаллизатора;

"чулок" или слиток металла в гильзе после окончания разливки.

Перед отправкой кристаллизатора в ремонт его наружные поверхности очищают

от нагара, масла и скрапа.

Кристаллизатор передают в ремонт вместе с паспортом, в котором заполнены

все графы и указаны причины снятия с МНЛЗ.

Браковочные признаки гильз кристаллизаторов:

дефекты на рабочей поверхности (задиры, раковины, царапины): на

расстоянии 100 - 250 мм от верхнего торца - глубиной более 0.5 мм, на

расстоянии 250 - 800 мм от верхнего торца - глубиной более 1.0;

ступенчатое изменение размеров гильзы по длине - на величину более 0.5 мм

(искажение профиля гильзы определяется по отклонению пика деформации от

заданного профиля в том же сечении);

износ в нижней части гильзы (увеличение размеров с уровня 400-600 до 800

мм) более чем на 1.0 мм.

Основные

рекомендуемые параметры кристаллизаторов для отливки заготовок сечением 60 ´ 80 мм: длина гильзы - 700 мм; радиус внутреннего угла

- 4 мм; величина зазора между гильзой и обечайкой - 3.25 мм; расход охлаждающей

воды - 1700 - 1900 л/мин; рабочее давление воды на кристаллизаторе - 0,8 МПа;

максимальная температура воды на входе в кристаллизатор -  .

.

Рекомендуемый

материал гильз кристаллизаторов - раскисленная медь с добавками серебра.

Рабочая

поверхность гильз защищена слоем хромированного покрытия толщиной 0.12 - 0.15

мм.

Основной

частью кристаллизаторов сортовых и блюмовых современных МНЛЗ является

водоохлаждаемая гильза, причем вода вдоль гильзы движется по щелевому каналу,

образованному рубашкой охлаждения, которая должна быть расположена концентрично

относительно гильзы.

Известен

кристаллизатор машины непрерывного литья заготовок с прямолинейной осью

кристаллизатора, установленного вертикально.

Недостатком

известного устройства является большая высота машины непрерывного литья - до 45

метров, что требует строительства специальных высотных цехов.

Известен

кристаллизатор машины непрерывного литья заготовок с искривленной осью

кристаллизатора. Это машин радиального литья заготовок. Она лишена недостатка

предыдущей машины и может быть установлена в металлургическом цехе обычной

высоты.

Известны

кристаллизаторы, содержащие гильзу и рубашку охлаждения, в зазор между которыми

подается вода, охлаждающая гильзу.

В

дипломном проекте произведена модернизация кристаллизатора путем замены ранней

конструкции более современной. Новая конструкция дает нам такие плюсы, как:

большая производительность, меньшая себестоимость, легкость обслуживания,

лучшая система охлаждения, меньшая себестоимость и, конечно, улучшенная

поверхность слитка.

Но

и в современных конструкциях есть недостаток. Во всех ранее известных

конструкциях рубашка охлаждения не зажата между верхней и нижней крышками. Это

сделано для того, чтобы она имела возможность во время работы само -

устанавливаться относительно гильзы. Однако, это приводит к тому, что под

действием разницы давления воды (давление в нижней напорной полости на 0,25÷0,3 МПа больше чем в верхней сливной полости), диафрагма,

разделяющая обе полости, всплывает вверх, из- за чего образуется зазор между

диафрагмой и корпусом кристаллизатора. Это приводит к прямому перетеканию на

слив существенной части воды, назначение которой - охлаждать гильзу

кристаллизатора. Потери воды снижают скорость её протекания вдоль гильзы до

уровня, при котором начинает образовываться накипь на наружной стенке гильзы, а

это приводит к образованию трещин и прорывам металла.

Этот

указанный недостаток известной конструкции устранен в предлагаемом устройстве

(рис. 2.1) .

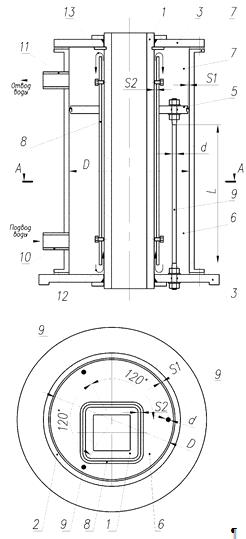

Рис. 2.1. Новый кристаллизатор

Результатом предлагаемой модернизации является поддержание постоянного

зазора между гильзой и ее рубашкой, равномерного по их периметру, а с другой

стороны, полное исключение потери воды, предназначенной для охлаждения гильзы.

Технический результат достигается тем, что в кристаллизаторе, который

содержит гильзу с концентрично установленной относительно неё рубашкой, корпус

с верхней и нижней крышками, образующими замкнутую полость кристаллизатора, а

также диафрагму, связанную с одной из крышек фиксирующими элементами, которая

разделяет замкнутую полость кристаллизатора на напорную и сливную полости, при

этом фиксирующие элементы выполнены в виде шпилек-стяжек, проходящих через

напорную полость. В данном частном случае шпильки-стяжки установлены в

количестве трех штук под углом 120° друг относительно друга и выполнены из пружинной стали с

наружным диаметром шпильки-стяжки Dн = D/(33÷60) (где D - внутренний диаметр корпуса) и

диаметром тела шпильки-стяжки d = Dн / (1,2÷5); зазор между наружной поверхностью

диафрагмы и внутренней поверхностью корпуса равен s1

= 0,10÷0,70 мм на

каждую сторону, а зазор между гильзой и рубашкой составляет s2

= 2,5÷6,0 мм на

сторону с отклонением от номинала не более, чем на ±5%.

Кристаллизатор устроен следующим образом. Гильза 1, в которую

осуществляется разливка металла, установлена вертикально. Корпус

кристаллизатора 2, который совместно с верхней крышкой 3 и нижней крышкой 4

образуют замкнутую полость кристаллизатора. Диафрагмой 5 эта полость разделена

на напорную полость 6 и сливную полость 7. Гильза 1 окружена рубашкой 8,

установленной по отношению к гильзе с зазором s2 = 4÷5 мм. Диафрагма 5 закреплена на крышке

3, установленной со стороны напорной полости, тремя шпильками-стяжками 9, т.е.

проходящими через напорную полость 6. Зазор между наружной поверхностью

диафрагмы 5 и внутренней поверхностью корпуса 2 должен быть в диапазоне 0,10÷0,70

мм. в зависимости от

размера отливаемого слитка. Диаметр каждой шпильки-стяжки 9 определяется как

Dн= D/(33÷60),

где D -диаметр корпуса

2. Небольшой диаметр d, придает шпильке-стяжке большую степень гибкости в

поперечном направлении. Это позволяет выдерживать зазор s2 по всему периметру

рубашки 8 в диапазоне ±5%.

Учитывая тяжелые условия работы шпилек-стяжек 9 и ту среду, которой они

окружены, они должны быть выполнены из пружинной нержавеющей стали. Для подвода

охлаждающей воды имеется патрубок 10, а для отвода - патрубок 11. Охлаждение

гильзы кристаллизатора 1 происходит следующим образом. Через патрубок 10 подают

охлаждающую воду в напорную полость 6 под давлением на 0,2÷0,3

МПа большим, чем в

сливной полости. Через зазор s2 , как показано стрелками 12, вода с большой

скоростью протекает по этому зазору и, тем самым, интенсивно охлаждает гильзу

1. В сливную полость 7 вода попадает, как показано стрелками 13. Диафрагма 5 на

крышке 3 может быть закреплена, например, на трех шпильках-стяжках, что в

наибольшей степени обеспечивает равномерное распределение нагрузки на шпильки.

Данный кристаллизатор предназначен для непрерывного литья прямоугольных

заготовок от 60 х 80 мм. Предложенное техническое решение предотвращает потери

воды, предназначенной для охлаждения гильзы, устраняет перекос рубашки

относительно гильзы и ликвидирует опасность местного перегрева гильзы

кристаллизатора за счет обеспечения равномерного распределения по периметру

гильзы охлаждающей воды и исключения образования накипи на её наружной стенки.

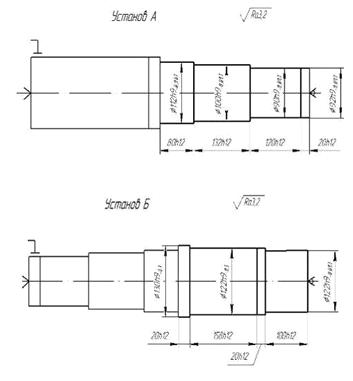

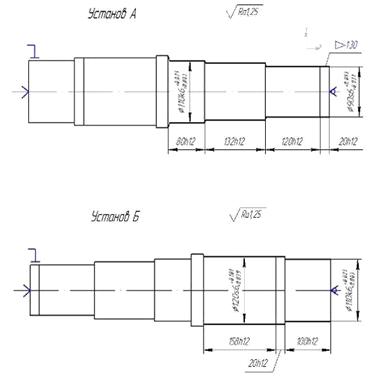

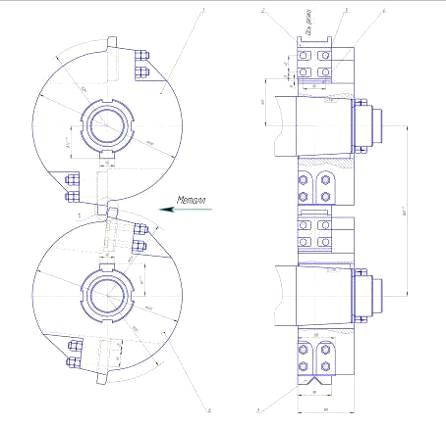

2.2 Проектирование новой чистовой рабочей клети

В новой горизонтальной рабочей клети можно будет прокатывать арматурную

сталь №12, 14, 16, 18, 20, 22, круг диаметром 12…20 мм, квадратный профиль

12…30 эквивалентного сечения; угловую сталь 25х25х4, 28х28х4, 32х32х4, 36х36х4,

40х40х4, арматуру термоупрочненную №12…32.

Техническая характеристика клети следующая:

Момент прокатки, кН·м ………………………………………. 0,7…10,9

Частота вращения валков, об/мин 274…960

диаметр валков - 280…250 мм;

длина бочки валков - 400 мм;

осевая регулировка валков - ± 3,0 мм;

смазка подшипников - густая, закладная.

масса клети - 6,15 т.

скорость прокатки - 4,0….14,0 м/с;

Электродвигатель главного привода клети:

тип - RH450 S8 IMB3

Мощность двигателя номинальная, кВт 525

Частота вращения номинальная, об/мин 742

Шестеренная клеть

Межцентровое расстояние, мм 315

Число зубьев вала-шестерни 39

Модуль передачи нормальный, мм 8

Угол наклона зубьев, b 7°54¢50²

Передаточное число 1

Шпиндель карданный вал типа ЭК1-531-2201010

Максимально допускаемый крутящий момент, кН·м 18

Угол перекоса шпинделя при рабочей нагрузке, не более 2,9°

Осевая регулировка валков, мм ±3

Мотор-редуктор механизма установки раствора валков:

тип 7МЦ 2-60-20-Ф//0,55/4-200-К1

Мощность двигателя номинальная, кВт 0,55

Частота вращения выходного вала, об/мин 69

Передаточное число мотор-редуктора 20

Передаточное отношение специального редуктора

механизма установки раствора валков 40

Механизм уравновешивания подушек- плунжерные гидроцилиндры;

Диаметр плунжера, мм 36

Ход рабочий, мм 20

Количество, шт 8

Гидроцилиндр перемещения клети -СКМ-00-80/56*450-Е 2 0 8 Т S 20

Диаметр поршня, мм 80

Диаметр штока, мм 56

Полный ход, мм 450

Рабочий ход, мм 400

Гидроцилиндр стойки шпиндельной

тип -CD 210 G 40/25-40 Z 1X/01 HBUM 1-1A BOSH REXROTH

Диаметр поршня, мм 40

Диаметр штока, мм 25

Мax раб.ход, мм 40

Усилие, кН 4

Рабочее давление в гидросистеме, МПа 10

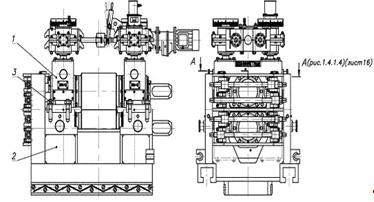

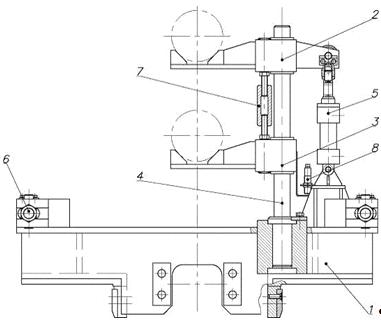

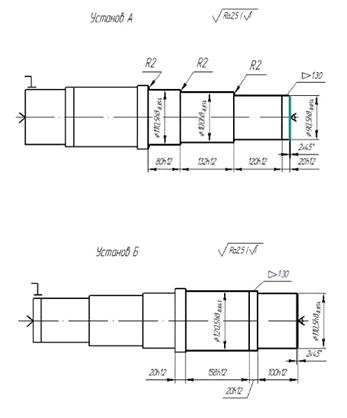

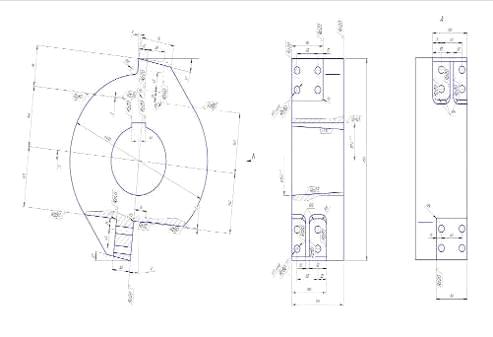

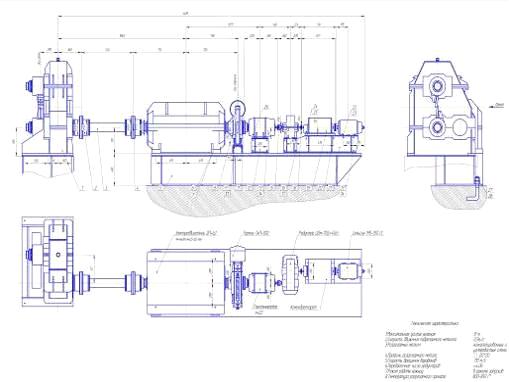

Общий вид линии новой горизонтальной клети представлен на рис. 2.2.

Рис. 2.2. Оборудование линии новой горизонтальной клети 280: 1- клеть

рабочая горизонтальная 280; 2 - стойка шпиндельная; 3 - шпиндель; 4 - клеть

шестеренная 315; 5 -редуктор ЦО-450; 6 - плитовина; 7 - рама привода; 8 - рама

двигателя; 9 - электродвигатель

Подвод воды для охлаждения ручьев валков, масла к гидроцилиндрам

перемещения клети, стойки шпиндельной и механизма уравновешивания подушек, а

также смазка подшипников валков осуществляется от соответствующих станций по

трубопроводным магистралям.

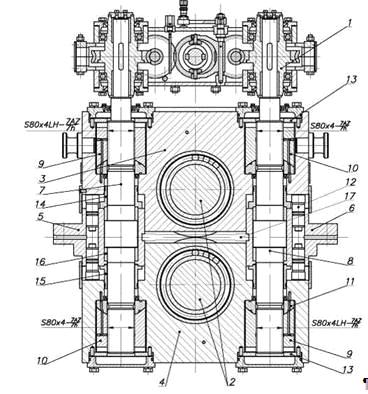

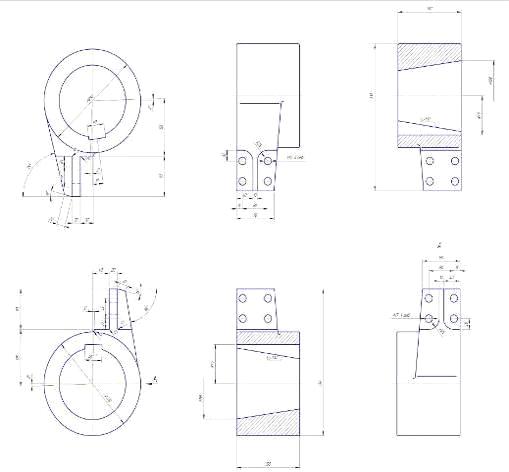

Двухвалковая бесстанинная горизонтальная рабочая клеть 280 (рис. 2.3)

устанавливается на направляющих плитовинах и фиксируется гидрозажимами. При

перевалке и в процессе прокатки клеть перемещается гидроцилиндром перемещения

клети в поперечном направлении относительно оси прокатки.

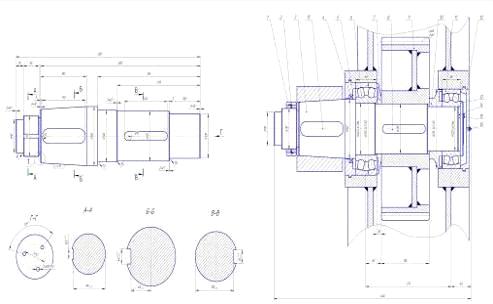

Рис. 2.3. Новая рабочая горизонтальная клеть 280: 1 - узел валков; 2 -

рама; 3 - откидной болт

Узел валков изображен на рис. 2.4.

Рис. 2.4. Узел валков: 1-механизм установки раствора валков; 2-валок

рабочий; 3-подушка верхняя; 4-подушка нижняя; 5-опора левая; 6-опора правая;

7-винт левый; 8-винт правый; 9-гайка левая; 10-гайка правая; 11-опора сферическая;

12-плунжер; 13-крышка стопорная; 14-стакан; 15-стакан; 16-кольцо; 17-калибр.

Рабочие валки установлены в подушках на четырехрядных цилиндрических

роликовых подшипниках.

Осевые нагрузки на каждом валке воспринимаются радиально-упорными

шарикоподшипниками, установленными в корпусе на неприводной стороне клети.

Зазор между нажимными винтами и подушками во время прокатки устраняется

гидроцилиндрами плунжерного типа, установленными в опоры узла валков.

Смазка подшипников качения - пластичная, централизованная. Смазка

поверхностей скольжения опор винтов, резьбы винтов S80x4 и лабиринтов -

пластичная.

Механизм установки раствора валков предназначен для изменения зазора

между валками.

Вращение от мотор-редуктора через муфту зубчатую передается редуктору правому,

а через муфту расцепную - редуктору левому. Корпуса редукторов устанавливаются

на цилиндрические концы винтов узла валков со шпонками. Зубчатые колеса

редукторов передают вращение винтам, с двух сторон которых навинчены гайки с

разным направлением нарезки резьбы.

Гайки зафиксированы от вращения стопорными крышками и штифтуются

совместно с подушками. При вращении винтов зазор между подушками увеличивается

или уменьшается.

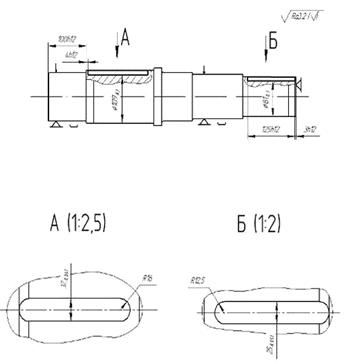

Стойка шпиндельная (рис. 2.5) устанавливается на плитовине линии клети и

предназначена для рассоединения клети 280 с карданными валами главного привода,

а так же для поддержки шпинделей при перевалке клети.

Рис. 2.5. Стойка шпиндельная. 1-рама; 2-стул верхний; 3-стул нижний;

4-стержень; 5-гидроцилиндр; 6-болт откидной; 7-гайка стяжная; 8-датчик

положения.

Гидроцилиндр (поз.5) обеспечивает вертикальное перемещение стульев

шпиндельной стойки. Датчик положения (поз.8) фиксирует верхнее положение

стульев и запрещает включать главный привод клети при демонтаже.

При демонтаже рабочей клети из линии стана (перевалке), клеть выдвигается

гидроцилиндром перемещения клети в крайнее положение (удаленное от привода).

Предварительно рабочие валки клети разведены в положение перевалки.

В этом положении поршень гидроцилиндра шпиндельной стойки занимает

крайнее верхнее положение. Фланцы карданных валов касаются стульев. Откидные

болты, соединяющие шпиндельную стойку с рамой клети, убираются, и с помощью

гидроцилиндра перемещения клети шпиндельная стойка совершает перемещение без

клети по направляющим плитовины, стаскивая фланцы карданных валов с концов

валков рабочей клети.

При образовании зазора 200…250 мм между торцами валков и фланцев,

шпиндельная стойка останавливается.

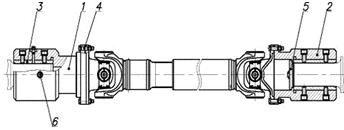

Шпиндели предназначены для передачи вращения и крутящих моментов от

шестеренной клети к валкам рабочей клети.

Шпиндель (рис. 2.6) состоит из раздвижного покупного карданного вала.

ЭК1-531-2201010 (размер по осям шарниров в сжатом состоянии 996мм, ход 400мм),

двух фланцев.

Рис 2.6. Шпиндель.1-фланец; 2-фланец; 3-планка; 4-болт; 5-шайба торцевая;

6-винт установочный.

При сборке шлицевой вал шпинделя должен располагаться со стороны клети.

Сборка шпинделей происходит следующим образом:

На выходные валы шестеренной клети, а также приводные концы рабочих

валков одеваются и крепятся фланцы, в которых закреплены планки. Фланцы

соединяются с карданным валом при помощи прецизионных болтов и гаек, причем паз

должен войти в лопату фланца, надетого на конец приводного валка.

Шпиндели удерживаются шпиндельной стойкой, обеспечивающей сохранение их

положения во время перевалки.

Клеть шестеренная «315» предназначена для передачи крутящего момента двум

валкам рабочей клети. Установлена на раме и крепится к ней болтами. Рама жестко

установлена на фундаменте. В конструкции шестеренной клети использовано

косозубое цилиндрическое зацепление, верхний приводной валок и литой корпус,

состоящий из трех частей.

Все три корпуса стянуты между собой шпильками и болтами. В среднем

корпусе имеется смотровое окно, закрытое крышкой, которое предназначено для

периодического осмотра зубчатого зацепления. В нижнем корпусе выполнено сливное

отверстие, предназначенное для слива отработанного масла.

Шестеренные валки установлены в корпусе на двухрядных конических

роликоподшипниках. Смазка зубчатого зацепления и подшипников качения - жидкая

циркуляционная. Со стороны прокатной клети валы имеют цилиндрические хвостовики

с лысками. С противоположной стороны ведущий вал шестеренной клети через

зубчатую муфту соединен с редуктором.

Редуктор ЦО-450 предназначен для передачи крутящего момента и понижения

частоты вращения от электродвигателя к шестеренной клети.

Редуктор установлен на одной раме с шестеренной клетью.

Корпус редуктора литой, состоящий из двух частей.

Тип редуктора - цилиндрический горизонтальный, одноступенчатый.

Межосевое расстояние - 450мм.

Зубчатое зацепление - цилиндрическое, косозубое. Опоры валов смонтированы

на однорядных конических роликоподшипниках.

Смазка зубчатого зацепления и подшипников качения - жидкая

централизованная.

Валы редуктора соединены через зубчатые муфты с шестеренной клетью и

электродвигателем.

Плитовина предназначена для установки на ней клети и стойки шпиндельной.

Плитовина представляет собой сварную конструкцию, закрепленную на

фундаменте анкерными болтами. В верхней части плитовины имеются направляющие,

необходимые для обеспечения перемещения клети при перевалке и в процессе

прокатки.

В направляющие установлены гидрозажимы, которые фиксируют положение клети

в процессе прокатки. Упоры, установленные на плитовине, определяют положение

клети при монтаже.

На плитовине установлен гидроцилиндр, который через стойку шпиндельную

соединен с клетью. С помощью гидроцилиндра осуществляется горизонтальное

перемещение клети при переходе на прокатку в разных калибрах (т.е. установке

калибра на ось прокатки) и при демонтаже. Датчик, встроенный в гидроцилиндр,

определяет положение клети во время ее перемещения.

Работа линии клети 280 может происходить в различных режимах в

зависимости от сортамента прокатываемого профиля.

Прокатка в клетях чистовой группы осуществляется в соответствии со

схемами прокатки и временной технологической инструкцией.

При производстве проката диаметром более 22 мм рабочие клети чистовой

группы снимаются и на их место устанавливаются транспортные проводки .

Полоса c температурой t=850°… 950°

после петлеобразователя через проводку подается в валки клетей. Валки

охлаждаются водой снаружи. При производстве круга заготовка обжимается в

калибрах круг- овал- круг, при этом перед четными клетями происходит кантовка

заготовки на 90°.

Прокатка производится с минимальным натяжением. При выходе из выпускной клети

проводка снимает профиль с калибра.

Перед началом работы клеть находится в исходном положении:

системы централизованной смазки и водяного охлаждения должны быть

включены;

обеспечено рабочее давление в гидроцилиндрах;

валки выставлены в рабочее положение, обеспечивая необходимый зазор между

калибрами валков, положение валков контролируется датчиком, установленным в

механизме установки раствора валков, при необходимости производится «прожиг»

калибров;

выполнена центровка положения калибров валков относительно оси прокатки;

Основной режим работы линии - автоматический и при необходимости