Проектирование и расчет контура привода опоры КС-55715

Министерство образования и наук

Российской Федерации

Государственное образовательное

учреждение высшего

профессионального образования

«Ярославский государственный

технический университет»

Кафедра «СДМ»

Курсовая

работа защищена

с оценкой

___________

Руководитель

канд. техн.

наук, доцент

_________

И.С.Тюремнов

ПРОЕКТИРОВАНИЕ И РАСЧЕТ КОНТУРА

ПРИВОДА ОПОРЫ КС-55715

Расчетно-пояснительная записка к

курсовой работе

по дисциплине «Гидропневмопривод СДМ

(спецглавы)»

ЯГТУ 190100.68-060 КР

Работу

выполнил:

студент гр.

АСДМ-46

шахриер

якубов

РЕФЕРАТ

СТРАНИЦ 37 ТАБЛИЦ 10 РИСУНКОВ 5 ИСТОЧНИКИ 1.

КРАН СТРЕЛОВОЙ, ПРИВОД ГИДРАВЛИЧЕСКИЙ, КОНТУР ПРИВОДА

ЛЕБЁДКИ, ПОДБОР ГИДРОДВИГАТЕЛЯ, ПОДБОР ГИДРООБОРУДОВАНИЯ, ГИДРАВЛИЧЕСКИЕ

ПОТЕРИ, РАСЧЕТ КПД, ТЕПЛОВОЙ РАСЧЕТ.

Объектом проектирования является гидравлическая

система автокрана КС-55715.

Целью курсовой работы является проектирование и расчет

контура привода опоры автокрана КС-55715, подбор гидронасоса и

гидрооборудования, проведение теплового расчета.

В ходе выполнения работы был спроектирован контур

привода опоры автокрана КС-55715, подобран гидронасос и гидрооборудование,

произведен тепловой расчет контура.

Содержание

Задание

Введение

. Описание и работа крана

.1 Назначение крана

.2 Характеристики (свойства) крана

.3 Работа крана

.Описание работы гидравлической схемы

.1 Описание работы гидравлической принципиальной схемы

. Расчет основных параметров

.1 Выбор рабочей жидкости и величины рабочего давления

.2 Расчет основных параметров и выбор гидродвигателя

.3 Подбор трубопроводов

.4 Выбор регулирующей аппаратуры и вспомогательного

оборудования

.5 Расчет гидравлических потерь в магистралях

.6 Расчет основных параметров и выбор насоса

.7 Расчет КПД гидропривода

.8 Тепловой расчет

.Заключение

.Список использованной литературы

Введение

В большинстве современных дорожных и строительных машин нашли широкое

применение гидравлические системы, которые наиболее удачно отвечают условиям

работы СДМ (большие мощности и усилия при малых габаритах устройства,

сглаживание пиковых нагрузок, податливость, регулирование и др.)

Существенными недостатками гидропривода являются нагрев рабочей жидкости

и, вследствие этого, изменение ее свойств, нагрев и тепловые деформации деталей

механизмов, наружные и внутренние утечки жидкости, технологическая сложность

изготовления точных сопрягаемых пар и др.

Перечисленные недостатки могут быть сведены к минимуму в правильно

спроектированном, изготовленном и эксплуатируемом гидроприводе. При этом

необходимо учитывать, что гидроприводы всех дорожных и строительных машин

работают в тяжелых условиях: сильная запыленность окружающего воздуха, частое

включение гидропривода, подвижность агрегатов и резко выраженный

неустановившейся режим движения и нагружения машины.

Данная работа предназначена для получения теоретических знаний и

практических навыков по исследованию гидропривода и разработки его наилучшей

конструкции.

1. Технические характеристики и описание работы крана

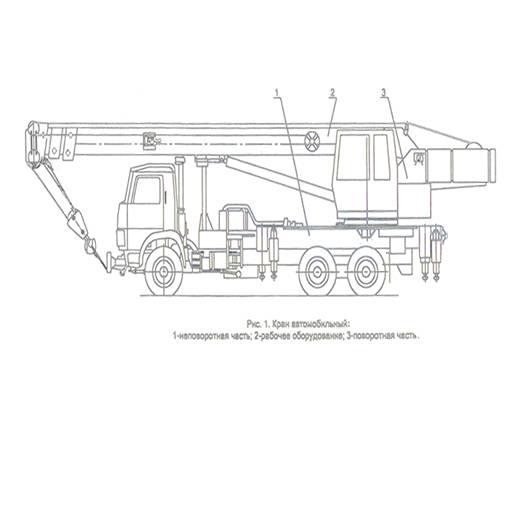

Кран автомобильный КС-55715 (Рисунок 1) грузоподъемностью 30 т на шасси

автомобиля КамАЗ-53229 предназначен для выполнения погрузочно-разгрузочных,

строительно-монтажных работ в промышленности, строительстве и сельском

хозяйстве (выполнение рабочих операций с обычными грузами).

Кран рассчитан на эксплуатацию при температуре окружающего воздуха от +40

°С до минус 40 °С и относительной влажности 80 % при 20 °С и хранении при

температуре окружающего воздуха не ниже минус 50 °С .

Транспортное передвижение крана между объектами работ предусмотрено по

дорогам, допускающим осевую нагрузку не менее 9 тс.

Установка крана возможна на подготовленной площадке с размерами в плане

5,0×6,0

м и уклоном не более 3°.

Допустимая скорость ветра для рабочего состояния крана не должна

превышать 14 м/с на высоте 10 м, для не рабочего состояния - 40 м/с.

Технические характеристики крана КС-55715 приведены в табл.1-3

Таблица 1

Технические характеристики крана КС-55715

|

Наименование показателя

|

Значение

|

|

Грузоподъемность

максимальная, нетто (на крюке), т

|

30

|

|

Высота подъема крюка

максимальная, м

|

10-21,9

|

|

Вылет при максимальной

грузоподъемности, м

|

3,2

|

|

Глубина максимальная (при

6-кратоной запасовке), м

|

3,0

|

|

Номинальная скорость

механизма подъема, м/с (м/мин): - при 8-кратной запасовке грузового каната -

при 6-кратной запасовке грузового каната - при 1-кратной запасовке грузового

каната

|

0,116 (7) 0,156 (9,4) 0,933

(56,0)

|

|

Скорость посадки, м/с

(м/мин)

|

0,005 (0,3)

|

|

Частота вращения поворотной

платформы, рад/с (об/мин): - наименьшая, не более - наибольшая, с грузом, не

менее

|

0,016 (0,15) 0,109 (1,02)

|

|

Время полного изменения

вылета (для основной стрелы), с (мин): - от максимального до минимального -

от минимального до максимального

|

27(0,45) 27(0,45)

|

|

Скорость механизма

телескопирования секций стрелы (выдвижения-втягивания секций стрелы), м/с

(м/мин)

|

0,07(4,3)

|

|

Максимальная масса груза, с

которой допускается телескопирование стрелы, т:

|

|

|

- стрела длиной 9,7-15,7 м

- стрела длиной 15,7-21,7м

|

4 2

|

|

Угол поворота, рад (…°)

|

6,28 (360°)

|

|

Габаритные размеры крана

(длина х ширина х высота), м

|

11,9х2,5х3,7

|

|

Размеры опорного контура

(база выносных опор/расстояние между выносными опорами), м

|

4,6/5,6

|

|

Контрольный расход топлива

в крановом режиме, л/ч, не более

|

10

|

|

Преодолеваемый уклон пути,

% (…°)

|

0-46,6 (0°-25°)

|

|

Транспортная скорость на

горизонтальном участке дороги с твердым покрытием, км/ч

|

5-60

|

|

Масса крана в транспортном

положении, т: - кран с основной стрелой - кран с основной стрелой и гуськом

|

22,767 23,267

|

|

Распределение нагрузки по

осям в транспортном положении, кН (т): кран с основной стрелой: - передняя

ось - задняя тележка кран с основной стрелой и гуськом: - передняя ось -

задняя тележка

|

44,382 (4,438) 183,288

(18,329) 51,57 (5,157) 181,1 (18,11)

|

|

Заправочные емкости, л:

гидросистема (в том числе гидробак) 400 (300) топливный бак отопителя 7

картер механизма поворота 5 редуктор лебедки

|

350 (280) 7 5 15

|

|

|

|

Таблица 2

Технические характеристики механизмов крана КС-55715

|

Механизм

|

Характеристика

|

|

Привод насосов

|

От коробки передач через

карданный вал и коробку отбора мощности

|

|

Механизм поворота

|

Редуктор цилиндрический, двухступенчатый.

Передаточное число 48,67; тормоз колодочный, нормально-замкнутый

автоматический

|

|

Механизм подъема стрелы

|

Гидроцилиндр диаметр поршня

200 мм; ход штока 2275 мм

|

|

Лебедка

|

Редуктор цилиндрический

двухступенчатый передаточное число 31,5; диаметр барабана 480 мм; тормоз

ленточный, нормально-замкнутый, автоматический

|

|

Механизм

выдвижения-втягивания секций стрелы

|

2 гидроцилиндра: диаметр

поршня 125 и 100 мм ход штока 6000 мм

|

|

|

Выносные опоры

|

Выдвижные с гидроцилиндрами

для вывешивания крана: диаметр поршня 125 мм; ход штока 580 мм; в рабочее

положение приводятся гидроцилиндрами выдвижения балок: диаметр поршня 63 мм,

ход штока 1680 мм

|

|

|

Опорно-поворотное

устройство

|

Опора поворотная,

роликовая, с зубьями наружного зацепления

|

|

|

Управление механизмами крана

|

Гидрораспределители с

ручным управлением

|

|

|

Привод управления

двигателем

|

Педаль в кабине крановщика

|

|

|

Кабина

|

Закрытая, одноместная, с

регулируемым сиденьем, открывающимся верхним окном стеклоочистителем,

системой отопления и обдува стекол, вентилятором и противосолнечным козырьком

|

|

|

Система создания

микроклимата кабины

|

Отопительная установка

030В4

|

|

Таблица 3

Технические характеристики устройств безопасности крана КС-55715

|

Устройство

|

Характеристика

|

|

Ограничитель подъема крюка

лебедки

|

Конечный выключатель на оголовке

стрелы

|

|

Ограничитель сматывания

каната

|

Конечный выключатель на

плите лебедки

|

|

Ограничитель нагрузки крана

|

Ограничитель нагрузки ОНК -

140 - 33М

|

|

Указатели угла наклона

крана

|

Жидкостный прибор на

опорной раме и в кабине крановщика

|

|

Звуковая сигнализация

|

Электрический звуковой

сигнал крановой установки

|

|

Противоугонное устройство

|

Стояночный тормоз шасси

|

Рисунок 1. Общий вид крана КС-55715:

- неповоротная часть, 2 - рабочее оборудование, 3 - поворотная часть

2. Описание работы гидросистемы

Гидравлический привод механизмов крана (см. схема гидравлическая

принципиальная крана КС-55715 табл. 4 и приложенние) выполнен по открытой

двухнасосной гидравлической схеме и предназначен для передачи энергии силовой

установки шасси к гидродвигателям крановой установки.

Работа гидрооборудования выносных опор. При установке крана на выносные

опоры кран двухпозиционный Р5 устанавливается в указанное на схеме положение.

При нейтральном положении золотников гидрораспределителя Р1 полости

гидроцилиндров Ц1 - Ц4 заперты гидрозамками ЗМ1 - ЗМ4, а полости гидроцилиндров

Ц5 - Ц8 заперты золотниками гидрораспределителя Р1. Напорная магистраль через

переливной канал гидрораспределителя Р1 соединена со сливом. Рабочая жидкость

от насоса НА1 направляется в гидробак Б.

При выдвижении балок выносных опор золотник III гидрораспределителя Р1

переводится в верхнее, по схеме, положение.

Далее в тексте верхнее положение золотника означает, что верхний

прямоугольник мысленно устанавливается на место среднего, а нижнее положение

золотника - что нижний прямоугольник мысленно устанавливается на место среднего.

При этом рабочая жидкость от насоса через гидрораспределитель поступает в

поршневую полость гидроцилиндров Ц5 - Ц8, которые приводят балки выносных опор

в рабочее положение.

Втягивание балок выносных опор производится тем же золотником, который

переводится в нижнее, по схеме, положение. Рабочая жидкость при этом поступит в

штоковые полости гидроцилиндров Ц5 - Ц8.

Для установки крана на опоры золотники I, II, IV и V гидрораспределителя

Р1 устанавливаются в верхнее положение. При этом рабочая жидкость от насоса

через гидрораспределитель и гидрозамки ЗМ1 - ЗМ4 поступит в поршневые полости

гидроцилиндров Ц1 - Ц4.

После выдвижения штоков гидроцилиндров Ц1, Ц2, Ц3 и Ц4 гидрозамки ЗМ1 -

ЗМ4 запирают поршневые полости, предотвращая самопроизвольное втягивание штоков

в случае обрыва трубопроводов и утечки рабочей жидкости через

гидрораспределитель.

Для приведения крана в транспортное положение золотники

гидрораспределителя Р1 переводятся в нижнее, по схеме, положение. При этом

рабочая жидкость поступает в штоковые полости гидроцилиндров Ц1, Ц2, Ц3 и Ц4.

Так как выход из поршневых полостей этих гидроцилиндров закрыт

гидрозамками ЗМ1…ЗМ4, давление в штоковых полостях растет до значения давления,

соответствующего открытию гидрозамков. Гидрозамки открываются, пропуская рабочую

жидкость на слив в бак.

Для предотвращения воздействия сливного давления на гидрозамки во время

работы механизмов поворотной рамы в сливной магистрали установлен обратный

клапан КО1.

Работа гидрооборудования механизма поворота. Для выполнения крановых

операций двухпозиционный кран Р5 должен занимать правое, по схеме, положение. В

этом случае подача рабочей жидкости на поворотную часть крана и обратно

осуществляется через вращающееся соединение А.

При нейтральном положении золотников гидрораспределителя Р3 рабочие

отводы заперты, напорная магистраль соединена со сливом, и рабочая жидкость

направляется в бак.

Для поворота поворотной части крана золотник I гидрораспределителя Р3

устанавливается в зависимости от направления поворота в нижнее или верхнее, по

схеме, положение. При этом рабочая жидкость поступает к гидромотору М2 и

размыкателю тормоза Ц15 через клапан «ИЛИ» КИ2, который выключает тормоз

механизма вращения, и вал гидромотора начинает вращаться.

Клапаны КП3 и КП4 предназначены для предохранения гидромотора от

перегрузок при резком изменении частоты вращения и остановке поворотной части.

Вентиль ВН2 соединяет напорную и сливную магистрали гидромотора при

приведении поворотной части крана в транспортное положение в случае выхода из

строя привода крана.

Работа гидрооборудования механизма телескопирования секций стрелы.

Гидроцилиндры Ц10 и Ц11 механизма телескопирования секций стрелы управляются

золотником II гидрораспределителя Р3.

Для выдвижения секций стрелы золотник переводится в верхнее, по схеме,

положение. Рабочая жидкость от насоса НА1 через секцию гидрораспределителя,

клапан тормозной КТ3 поступает в поршневую полость гидроцилиндра Ц10. Когда

гидроцилиндр Ц10 полностью выдвинется, давление рабочей жидкости превысит

давление настройки клапанного блока БК1, и рабочая жидкость через гидрозамок

ЗМ6 будет поступать в поршневую полость гидроцилиндра Ц11. Из штоковых полостей

гидроцилиндров Ц10 и Ц11 рабочая жидкость поступает на слив.

Для втягивания секций стрелы золотник переводится в нижнее, по схеме,

положение. Рабочая жидкость поступает в штоковую полость гидроцилиндра и линию

управления тормозного клапана КТ3 и гидрозамка ЗМ6. При этом клапан и

гидрозамок открываются, пропуская рабочую жидкость из поршневой полости на

слив. Втягивание штока гидроцилиндра Ц10, когда средняя секция стрелы

зафиксирована, возможно при включении гидрораспределителя Р7 с

электроуправлением. При этом золотник гидрораспределителя Р7 займет верхнее, по

схеме, положение, и рабочая жидкость поступит в размыкатели Ц13 и Ц14, которые

выключат механизм блокировки секций стрелы.

Клапан КТ3 обеспечивает стабильность скорости перемещения секций стрелы

для всего диапазона нагрузок.

Работа гидрооборудования механизма подъема стрелы. Управление

гидроцилиндром подъема стрелы производится золотником I гидрораспределителя Р2.

Для подъема стрелы золотник переводится в верхнее, по схеме, положение.

При выдвижении штока рабочая жидкость проходит в поршневую полость

гидроцилиндра Ц9 через тормозной клапан КТ2. При втягивании штока рабочая жидкость

попадает в штоковую полость, линию управления клапана, а из поршневой полости

через клапан КТ2 на слив в бак.

Работа гидрооборудования механизма грузовой лебедки. Подъем (опускание)

груза осуществляется перемещением золотника II гидрораспределителя Р2.

Для подъема груза золотник переводится в верхнее, по схеме, положение.

При этом рабочая жидкость через тормозной клапан КТ1 подается к гидромотору М1

и через клапан «ИЛИ» КИ1 к размыкателям Ц12 тормоза грузовой лебедки. Тормоз

размыкается, гидромотор начинает вращаться, а затем из гидромотора рабочая

жидкость сливается в бак.

При опускании груза тот же золотник переводится в нижнее, по схеме,

положение. Рабочая жидкость поступает в противоположную полость гидромотора М1

и линию управления тормозного клапана КТ1. Тормозной клапан пропускает рабочую

жидкость на слив, обеспечивая стабильность частоты вращения гидромотора во всем

диапазоне нагрузок.

Включение ускоренного режима работы лебедки возможно при включении

гидрораспределителя Р6 с электроуправлением. При этом рабочая жидкость поступит

в узел гидромотора М1 лебедки и переключит его в режим увеличенной частоты

вращения.

Вентиль ВН1 предназначен для соединения магистралей гидромотора при

проверке тормоза грузовой лебедки, а также для опускания груза при выходе из

строя привода грузовой лебедки.

Срабатывание приборов безопасности. При срабатывании приборов

безопасности обесточиваются электромагниты узлов управления

гидрораспределителей Р9 и Р10, золотники которых займут указанное на схеме

положение. При этом линии управления предохранительных клапанов КП5 и КП6

соединятся со сливной магистралью. В результате предохранительные клапаны КП5 и

КП6 разгружаются, соединяя напорную магистраль со сливной. Тормоза грузовой

лебедки и механизма поворота замыкаются, и выполнение крановых операций

становится невозможным до момента подачи электрического тока в обмотки узлов

управления гидрораспределителей Р9 иР10.

Работа ручным насосом. Ручной насос НР предназначен

для приведения крана в транспортное положение при выходе из строя привода

крана.

При работе ручным насосом вентиль ВН3 должен быть

открыт, а двухпозиционный кран Р5 необходимо перевести в правое, по схеме,

положение. Втягивание штоков гидроцилиндров механизма выносных опор

производится при включении соответствующих золотников гидрораспределителя Р1.

Таблица 11.4

Перечень элементов гидрооборудования

|

Обозначение на схеме

|

Наименование и краткая

характеристика

|

Тип

|

Кол-во

|

|

|

А

|

Соединение вращающееся; dy

= 25 мм

|

КС-55713-1.83.500

|

1

|

|

|

Б

|

Бак масляный (встроенный в

опорную раму); V = 280 дм3

|

|

1

|

|

|

БК1

|

Блок клапанный; dy = 12 мм;

p ном = 16 МПа

|

КС-4572.84.600

|

1

|

|

|

БК2

|

Блок клапанов; dy = 20 мм;

p ном = 20 МПа

|

БК 20-00.000

|

1

|

|

|

ВН1, ВН2

|

Вентиль (в составе

трубопровода); dy = 8 мм

|

|

2

|

|

|

ВН3

|

Вентиль (в составе ручного

насоса); dy = 8 мм

|

|

1

|

|

|

ГТ1-ГТ8

|

Рукав; dy = 12 мм; p ном =

25 МПа

|

РВД 12-25,0-1650 ТУ

22-4756-80

|

8

|

|

|

ГТ9-ГТ15

|

Рукав; dy = 12 мм; p ном =

25 МПа

|

РВД 12-25,0-650 ТУ

22-4756-80

|

6

|

|

|

ГТ17-ГТ22

|

Рукав; dy = 25 мм; p ном =

25 МПа

|

РВД 25-25-580-4-У ТУ

22-5923-85

|

5

|

|

|

ГТ24, ГТ25

|

Рукав; dy = 50 мм; p ном =

1,6 МПа

|

50×61,5-1,6

ГОСТ 10362-76

|

2

|

|

|

ГТ27-ГТ36

|

Рукав; dy = 32 мм; p ном =

1,6

|

МПа32×43-1,6 ГОСТ 10362-76

|

9

|

|

|

ГТ38

|

Рукав; dy = 25 мм; p ном =

1,6

|

МПа25×35-1,6 ГОСТ 10362-76

|

1

|

|

|

ДР1-ДР3

|

Дроссель; d = 0,6 мм

|

КС-4572А.84.008

|

3

|

|

|

ЗМ1-ЗМ6

|

Гидрозамок односторонний;

dy = 8 мм; p ном = 25 МПа

|

КС-4572А.84.380

|

6

|

|

|

КО1

|

Клапан обратный; dy = 16

мм; p ном = 20 МПа

|

КС-4572.83.900

|

1

|

|

|

КП7

|

Клапан предохранительный;

dy = 16 мм; p ном = 10 - 32 МПа

|

521.20.06.00 ТУ 22-3663-76

|

1

|

|

|

КТ1

|

Клапан тормозной; dy = 20 мм;

pном = 25 МПа

|

КТ 20-00.000-03

|

1

|

|

|

КТ2, КТ3

|

Клапан тормозной; dy = 20

мм; p ном = 25 МПа

|

КТ 20-00.000

|

2

|

|

|

КИ1, КИ2

|

Клапан «ИЛИ»; dy = 6 мм;

pном =20 МПа

|

КИ 6.00.000

|

2

|

|

|

М1

|

Гидромотор; q = 31 - 112

см3/об; p ном = 20 МПа

|

303.3.112.501

|

1

|

|

|

М2

|

Гидромотор; q= 56 см3/об;

pном = 20 МПа

|

301.2.56.00

|

1

|

|

|

МН1

|

Манометр

|

МТП-60/4-40´4 ГОСТ 2405-88

|

1

|

|

|

НА1

|

Насос; q = 56 см3/об; p ном

= 20 МПа

|

310.2.56.03

|

1

|

|

|

НА2

|

Насос; q = 112 см3/об; pном

= 20 МПа

|

310.2.112.03

|

1

|

|

|

НР

|

Насос ручной; Q = 0,05

л/дв.ход; pmax = 16 МПа

|

КС-35719-1.83.800

|

1

|

|

|

Р1

|

Гидрораспределитель; dy =

16 мм; pном = 20 МПа

|

РМ12

|

1

|

|

|

Р2

|

Гидрораспределитель; dy =

20 мм; pном = 25 МПа

|

ГРС 20-10.1-51.1-51-4-30.1

|

1

|

|

|

Р3

|

Гидрораспределитель; dy =

20 мм; pном = 25 МПа

|

ГРС 20-10.1-51.5-51-30.1

|

1

|

|

|

Р4

|

Кран затяжки крюка; dy = 16

мм;p ном = 25 МПа

|

КС-4572А.84.350

|

1

|

|

|

Р5

|

Кран двухпозиционный; dy =

16 мм; p ном = 20 МПа

|

КС-4572А.83.290

|

1

|

|

|

Р6, Р7

|

Гидрораспределитель; dy =

6мм; pном = 25 МПа

|

ГР-2-3

|

2

|

|

|

Ф

|

Фильтр линейный; µ = 16 мкм

(фильтро-элемент С.270.2.250.16.0,45)

|

|

1

|

|

|

Ц1-Ц4

|

Гидроцилиндр; Æ140´Æ10´560 мм;p ном = 20 МПа

|

КС-55715.31.200

|

4

|

|

|

Ц5-Ц8

|

Гидроцилиндр; Æ63´Æ40´1680 мм; pном = 14 МПа

|

КС-55713-2.31.300

|

3

|

|

|

Ц9

|

Гидроцилиндр; Æ250´Æ180´2275 мм; p ном = 24 МПа

|

КС-55715.63.400

|

1

|

|

Ц10

|

Гидроцилиндр; Æ125´Æ100´6000 мм; pном = 20 МПа

|

КС-55715.63.800-01

|

1

|

|

Ц11

|

Гидроцилиндр; Æ100´Æ80´6000 мм; pном = 20 МПа

|

КС-55715.63.900-01

|

1

|

|

Ц12

|

Размыкатель тормоза (в

составе грузовой лебедки ЛГ-55)

|

|

1

|

|

Ц13, Ц14

|

Размыкатель; Æ25,5´20 мм; pном = 24 МПа

|

КС-4572А.26.360

|

2

|

|

Ц15

|

Размыкатель тормоза механизма

поворота

|

МП-72

|

1

|

|

|

|

|

|

|

|

3. Проектирование и расчет

объемного гидропривода

Расчет объемного гидропривода производим по методике

[1].

3.1 Выбор рабочей жидкости и

величины рабочего давления

Выбираем рабочую жидкость: летний сорт масла -

МГЕ-46В; зимний сорт масла - ВМГЗ. Максимальное давление в данном контуре

гидросистемы будет определяться давлением настройки клапанов КП1 равное 14 МПа.

3.2 Расчет основных

параметров и выбор гидродвигателя

гидравлический давление магистраль

регулирующий

Эффективный перепад давления на гидродвигателе:

,

,

где

- давление на входе в гидродвигатель с учетом потерь

в гидролиниях и гидроаппаратах, МПа;

- давление на входе в гидродвигатель с учетом потерь

в гидролиниях и гидроаппаратах, МПа;  -

давление на выходе из гидродвигателя (давление подпора), МПа.

-

давление на выходе из гидродвигателя (давление подпора), МПа.

Давление

на входе в гидродвигатель при неизвестных потерях в магистралях и

гидроаппаратах определяется:

,

,

где

- максимальное давление в данном контуре гидросистемы,

МПа;

- максимальное давление в данном контуре гидросистемы,

МПа;  - гидравлический КПД системы трубопроводов и

гидроаппаратов.Принимаем

- гидравлический КПД системы трубопроводов и

гидроаппаратов.Принимаем  .

.

,

,

-

давление на выходе из гидродвигателя. Для открытой схемы

-

давление на выходе из гидродвигателя. Для открытой схемы  , т.к. потери в сливном трубопроводе учитываются

гидравлическим КПД.

, т.к. потери в сливном трубопроводе учитываются

гидравлическим КПД.

,

,

,

,

где

Р - усилие на штоке, Н;  - гидромеханический КПД гидроцилиндра. Принимаем

- гидромеханический КПД гидроцилиндра. Принимаем .

.

=0,11 м,

=0,11 м,

Подбираем

гидроцилиндр ( табл. 2.11 [1])

Диаметр

поршне, мм - 110

φ=1,33

Диаметр

штока, мм - 50

Ход

штока, мм - 630

Усилие

на выходе при давлении 16 МПа, кН - 152

Расход,

необходимый для обеспечения гидроцилиндру заданной скорости штока V:

,

,

где

- эффективная площадь поршня гидроцилиндра,

- эффективная площадь поршня гидроцилиндра,  ;

;  -

объемный КПД гидроцилиндра (

-

объемный КПД гидроцилиндра ( ).

).

3.3 Подбор трубопроводов

Основным параметром трубопровода и соединений является

диаметр условного прохода. При известном расходе диаметр трубопровода

определяется из условия обеспечения оптимальной скоростидвижения рабочей

жидкости. Скорость потока жидкости выбирается в зависимости от назначения

трубопровода, давления жидкости и условий эксплуатации. При расчете определяют

диаметры всасывающего, напорного и сливного трубопроводов. Рекомендуемые

значения диаметров трубопроводов и скоростей рабочей жидкости определяем по

данным таблицы 1.3 [1]:

для всасывающего трубопровода Vвс=1,4м/с, dвс = 32 мм;

для сливного трубопровода Vсл=2,25м/с, dсл = 25 мм;

для напорного трубопровода Vнап= 4,25 м/с, dнап = 20 мм;

После назначения внутреннего диаметра (условного

прохода) всасывающего, напорного и сливного трубопроводов, из условия

неразрывности потока жидкости уточняется скорость Vж (м/с) потока жидкости в каждом трубопроводе:

где Qн - расход в гидросистеме, м3/с.

Действительные скорости движения жидкости, м/с:

м/с,

м/с,

м/с,

м/с,

м/с,

м/с,

3.4 Выбор регулирующей

аппаратуры и вспомогательного оборудования

Регулирующую аппаратуру выбираем из серийно

выпускаемого оборудования по номинальному давлению и расходу жидкости.

Гидрораспределитель:

РМ-12 - моноблочный гидрораспределитель[1, табл.2.15]

Условный проход - 12 мм

Давление, МПа:

номинальное -20;

максимальное -25;

Расход, л/мин:

номинальный-50;

максимальный-63;

Утечки по золотнику при номинальном давлении,см3/мин,

не более:

по линии А Т, В

Т, В Т - 20;

Т - 20;

через напорную секцию - 1000;

через напорную секцию - 1000;

Потери давления при рабочей позиции при номинальном

расходе,МПа, не более :

по линии Р

по линии Р Т при нейтральной позиции золотников

-

Т при нейтральной позиции золотников

-

по линии Р

по линии Р А, Р

А, Р В, А

В, А Т, В

Т, В Т - 0,9

Т - 0,9

Обратный клапан

.20

Условный проход, мм - 16

Давление, МПа

номинальное - 25

Расход номинальный, л/мин - 63

Фильтр:

.1.25-10[1, табл.2.27]

Условный проход- 25 мм;

Расход номинальный- 63 л/мин;

Тонкость фильтрации - 10 мкм;

Давление номинальное- 0,63 МПа;

Давление открытия переливного клапана - 0,35 МПа;

Гидролиния установки - сливная.

Гидробак:

Предварительно вместимость бака определяем, л:

,

,

где

- суммарная минутная подача насоса, л.

- суммарная минутная подача насоса, л.

,

,

принимаем: , [1, стр.16].

, [1, стр.16].

Рисунок 3. - Схема расположения гидрооборудования

3.5 Расчет гидравлических

потерь в магистралях

Длины магистралей:

напорнаяlн = 14 м;

сливнаяlсл = 10 м;

всасывающейlвс = 0,75 м;

Расчет потерь в напорной магистрали

Общая величина потерь давления в напорной  и сливной

и сливной  магистрали при заданной температуре

t:

магистрали при заданной температуре

t:

Потери

давления в напорной магистрали  определяются

как сумма потерь давления по длине

определяются

как сумма потерь давления по длине  потерь

давления на местных сопротивлениях

потерь

давления на местных сопротивлениях  и потерь

давления в гидрооборудовании:

и потерь

давления в гидрооборудовании:

Потери

давления на прямолинейных (или близких к прямолинейным) участках трубопроводов  определяются по формуле Дарси-Вейсбаха, Па:

определяются по формуле Дарси-Вейсбаха, Па:

,

,

где

n- количество участков напорного трубопровода с

различными диаметрами (принимаем n=1);λ- коэффициент трения жидкости о стенки трубопровода; ρ- плотность рабочей жидкости, кг/м3; l -

длина напорного трубопровода, м; d - диаметр напорного трубопровода, м; Vж- скорость потока рабочей жидкости в трубопроводе,

м/с.

Плотность

рабочей жидкости ρ

рассчитывается по формуле, кг/м3:

где

- плотность жидкости при 20°С, кг/м3[1,

табл.1.1];

- плотность жидкости при 20°С, кг/м3[1,

табл.1.1];  - температурный коэффициент расширения,

- температурный коэффициент расширения,  = 8,75∙10-4°С-1.

= 8,75∙10-4°С-1.

Значение

зависит от материала трубопровода и режима течения

жидкости в трубопроводе, определяемое числом Рейнольдса Re.

зависит от материала трубопровода и режима течения

жидкости в трубопроводе, определяемое числом Рейнольдса Re.

Значение

Re зависит от режима течения жидкости в трубопроводе, определяемого числом

Рейнольдса Re, и материала трубопровода.

Значение

Re для течения со скоростью Vж рабочей

жидкости вязкостью νпо трубопроводу круглого сечения диаметром d

определяется по формуле:

Коэффициент

кинематической вязкости рабочей жидкости νпри заданной температуре t выбирается по графику [1, рис.1.2].

Летний

сорт масла (МГЕ-46В) при t = 40°C:

,

,

Для

стальных труб при ламинарном режиме:

кг/м3

кг/м3

МПа,

МПа,

Местные

потери напора Δрм возникают при изменении скорости потока

жидкости и (или) его направления, Па:

,

,

где

m - количество местных сопротивлений; ξi-

коэффициенту-го местного сопротивления; b- поправочный

коэффициент, учитывающий влияние вязкости жидкости на местные потери[1, рис

1.3].

Коэффициент

местных сопротивлений определяется в зависимости от вида местных сопротивлений

(табл. 4).

Таблица 5. Значения коэффициента местных сопротивлений

|

Вид местного сопротивления

|

ξi

|

Количество сопротивлений

|

|

|

Всасывающая магистраль

|

Напорная магистраль

|

Сливная магистраль

|

|

Штуцер, переходник

|

0,15

|

2

|

12

|

8

|

|

Угольник с резким поворотом

потока на 90°

|

2,0

|

0

|

2

|

2

|

|

Угольник с плавным

поворотом потока на 90° (РВД, изгиб трубопровода)

|

0,2

|

2

|

4

|

3

|

|

Тройник прямоугольный с

соединением потоков под углом 90°

|

0,6

|

0

|

2

|

0

|

|

Тройник прямоугольный с

разделением потоков

|

1,5

|

0

|

3

|

0

|

|

Предохранительный клапан

|

3

|

0

|

2

|

1

|

|

Обратный клапан,

быстроразъемное (самозапирающееся) соединение

|

4

|

0

|

1

|

0

|

|

Внезапное расширение

трубопровода

|

1

|

1

|

2

|

1

|

|

Внезапное сужение

трубопровода

|

0,7

|

1

|

2

|

0

|

Летний сорт масла (МГЕ-46В) при t = 40°C:

МПа,

МПа,

Потери давления в гидрооборудовании:  = 1,25 МПа

= 1,25 МПа

Общие потери в напорной магистрали (при t

= +40ºС):

летний сорт масла (МГЕ-46В):

Δрн = 0,165+0,148+1,25=

1,563 МПа.

Расчет потерь в сливной магистрали

Потери давления в сливной магистрали  определяются как сумма потерь

давления по длине

определяются как сумма потерь

давления по длине  потерь давления на местных сопротивлениях

потерь давления на местных сопротивлениях  и потерь давления в

гидрооборудовании:

и потерь давления в

гидрооборудовании:

Потери

давления на прямолинейных (или близких к прямолинейным) участках трубопроводов  определяются по формуле Дарси - Вейсбаха, Па:

определяются по формуле Дарси - Вейсбаха, Па:

,

,

где

n- количество участков напорного трубопровода с

различными диаметрами (принимаем n=1);λ- коэффициент трения жидкости о стенки трубопровода; ρ- плотность рабочей жидкости, кг/м3; l -

длина напорного трубопровода, м; d - диаметр напорного трубопровода, м; Vж- скорость потока рабочей жидкости в трубопроводе,

м/с.

Плотность

рабочей жидкости ρрассчитывается по формуле, кг/м3:

где

- плотность жидкости при 20°С, кг/м3[1,

табл.1.1];

- плотность жидкости при 20°С, кг/м3[1,

табл.1.1];  - температурный коэффициент расширения,

- температурный коэффициент расширения,  = 8,75∙10-4°С-1.

= 8,75∙10-4°С-1.

Значение

зависит от материала трубопровода и режима течения

жидкости в трубопроводе, определяемое числом Рейнольдса Re.

зависит от материала трубопровода и режима течения

жидкости в трубопроводе, определяемое числом Рейнольдса Re.

При

ламинарном режиме (Re< 2200-2320) для стальных труб:

для резиновых шлангов и рукавов высокого

давления:

При

турбулентном режиме (Re> 2320):

Значение

Re зависит от режима течения жидкости в трубопроводе, определяемого числом

Рейнольдса Re, и материала трубопровода.

Значение

Re для течения со скоростью Vж рабочей

жидкости вязкостью νпо трубопроводу круглого сечения диаметром d

определяется по формуле:

Коэффициент

кинематической вязкости рабочей жидкости νпри заданной температуре t выбирается по графику [1, рис.1.2].

Местные

потери напора Δрм возникают при изменении скорости потока

жидкости и (или) его направления, Па:

,

,

где

m - количество местных сопротивлений; ξi-

коэффициенту-го местного сопротивления; b- поправочный

коэффициент, учитывающий влияние вязкости жидкости на местные потери[1, рис

1.3].

Коэффициент

местных сопротивлений определяется в зависимости от вида местных сопротивлений

(табл. 5).

Летний

сорт масла (МГЕ-46В) при t = 40°C:

,

,

λ= 0,07,

,

,

МПа,

МПа,

МПа,

МПа,

Потери

давления в гидрооборудовании:  = 0,05 =

0,05 МПа

= 0,05 =

0,05 МПа

Общие

потери в сливной магистрали:

Δрс = 0,05 +0,02 + 0,05 = 0,12 МПа.

Результаты

расчета гидравлических потерь в напорной ∆pн и сливной ∆pс магистралях сводятся в таблицы 6-7.

Таблица

6. Расчет потерь давления в напорной магистрали

|

Параметры

|

Температура рабочей

жидкости t,°C

|

|

-40

|

-20

|

0

|

20

|

40

|

60

|

80

|

|

Масло

|

Для летнего сорта масла

МГЕ-46В

|

|

ν*10-6,

сСт

|

30000

|

10000

|

2500

|

180

|

50

|

25

|

14

|

|

ρ,

кг/м3

|

939,314

|

922,279

|

905,852

|

890

|

874,693

|

859,903

|

845,606

|

|

Re

|

2,067

|

6,2

|

24,8

|

344,444

|

1240

|

2480

|

4428,57

|

|

λ

|

33,866

|

11,29

|

2,823

|

0,203

|

0,056

|

0,045

|

0,039

|

|

b

|

300

|

114

|

27,5

|

2,2

|

1,375

|

1,000

|

1,000

|

|

Δpl,

МПа

|

106,996

|

35,023

|

8,6

|

0,608

|

0,165

|

0,13

|

0,111

|

|

Δpм, МПа

|

34,798

|

12,983

|

3,076

|

0,242

|

0,148

|

0,106

|

0,104

|

|

Δpго, Мпа

|

1,25

|

1,25

|

1,25

|

1,25

|

1,25

|

1,25

|

1,25

|

|

Δpн=Δpl+Δpм+Δpго

|

143,044

|

49,256

|

12,926

|

2,1

|

1,563

|

1,486

|

1,465

|

|

Масло

|

Для зимнего сорта масла

ВМГЗ

|

|

ν*10-6,

сСт

|

1500

|

200

|

70

|

30

|

15

|

9

|

7

|

|

ρ,

кг/м3

|

912,929

|

896,373

|

880,407

|

865

|

850,123

|

835,749

|

821,853

|

|

Re

|

41,3

|

310

|

885,714

|

2066,67

|

4133,3

|

6888,89

|

8857,853

|

|

λ

|

1,695

|

0,226

|

0,079

|

0,034

|

0,039

|

0,035

|

0,033

|

|

b

|

164,286

|

22,5

|

8,8

|

3,9

|

1,000

|

1,000

|

1,000

|

|

Δpl,

МПа

|

5,2

|

0,681

|

0,234

|

0,099

|

0,112

|

0,098

|

0,091

|

|

Δpм, МПа

|

18,52

|

2,49

|

0,956

|

0,416

|

0,105

|

0,103

|

0,101

|

|

Δpго, МПа

|

1,25

|

1,25

|

1,25

|

1,25

|

1,25

|

1,25

|

1,25

|

|

Δpн=Δpl+Δpм+Δpго

|

24,97

|

4,421

|

2,44

|

1,765

|

1,467

|

1,451

|

1,442

|

|

|

|

|

|

|

|

|

|

Таблица 7. Расчет потерь давления в сливной магистрали

|

Параметры

|

Температура рабочей

жидкости t,°C

|

|

-40

|

-20

|

20

|

40

|

60

|

80

|

|

Масло

|

Для летнего сорта масла

МГЕ-46В

|

|

ν*10-6,

сСт

|

30000

|

10000

|

2500

|

180

|

50

|

25

|

14

|

|

ρ,

кг/м3

|

939,314

|

922,279

|

905,852

|

890

|

874,693

|

859,903

|

845,606

|

|

Re

|

1,67

|

5

|

20

|

277,78

|

1000

|

2000

|

3571,429

|

|

λ

|

41,916

|

14

|

3,5

|

0,252

|

0,07

|

0,035

|

0,0409

|

|

b

|

164,286

|

143

|

33,3

|

2,75

|

1,375

|

1,125

|

1,000

|

|

Δpl,

МПа

|

31,498

|

10,33

|

2,536

|

0,179

|

0,05

|

0,024

|

0,028

|

|

Δpм, МПа

|

3,024

|

2,585

|

0,591

|

0,048

|

0,024

|

0,019

|

0,016

|

|

Δpго, МПа

|

0,05

|

0,05

|

0,05

|

0,05

|

0,05

|

0,05

|

0,05

|

|

Δpc=Δpl+Δpм+Δpго

|

34,572

|

12,965

|

3,177

|

0,277

|

0,124

|

0,093

|

0,094

|

|

Масло

|

Для зимнего сорта масла

ВМГЗ

|

|

ν*10-6,

сСт

|

1500,000

|

200,000

|

70,000

|

30,000

|

15,000

|

9,000

|

7,000

|

|

ρ,

кг/м3

|

912,929

|

896,373

|

880,407

|

865,000

|

850,123

|

835,749

|

821,853

|

|

Re

|

33,3

|

250

|

714,286

|

1666,67

|

3333,3

|

5555,56

|

7142,857

|

|

λ

|

2,102

|

0,28

|

0,098

|

0,042

|

0,042

|

0,037

|

0,034

|

|

B

|

200

|

27,5

|

10

|

1,625

|

1,000

|

1,000

|

1,000

|

|

Δpl,

МПа

|

1,535

|

0,201

|

0,069

|

0,029

|

0,029

|

0,025

|

0,022

|

|

Δpм, МПа

|

3,578

|

0,483

|

0,172

|

0,028

|

0,017

|

0,016

|

0,016

|

|

Δpго, МПа

|

0,05

|

0,05

|

0,05

|

0,05

|

0,05

|

0,05

|

0,05

|

|

Δpс=Δpl+Δpм+Δpго

|

5,163

|

0,734

|

0,291

|

0,107

|

0,096

|

0,091

|

0,088

|

По результатам расчета потерь давления в напорной ∆pн и сливной ∆pс магистралях проверяем установленное в данных магистралях

гидрооборудование на возможность его использования для работы при данном

давлении.

Расчет суммарных потерь давления в гидросистеме

производится в табл. 8 на основе данных табл. 6, 7.

Таблица 8. Расчет суммарных потерь давления в

гидросистеме

|

Параметры

|

Температура рабочей

жидкости t,°C

|

|

-40

|

-20

|

0

|

20

|

40

|

60

|

80

|

|

Масло

|

Для летнего сорта масла

МГ-30

|

|

Δpн=Δpl+Δpм+Δpго

|

143,044

|

49,256

|

12,926

|

2,1

|

1,563

|

1,486

|

1,465

|

|

Δpс=Δpl+Δpм+Δpго

|

34,572

|

12,965

|

3,177

|

0,277

|

0,124

|

0,093

|

0,094

|

|

Δp=

Δpн + Δpс, МПа

|

177,616

|

62,221

|

16,103

|

2,377

|

1,687

|

1,579

|

1,559

|

|

Масло

|

Для зимнего сорта масла

ВМГЗ

|

|

Δpн=Δpl+Δpм+Δpго

|

24,97

|

4,421

|

2,44

|

1,765

|

1,467

|

1,451

|

1,442

|

|

Δpс=Δpl+Δpм+Δpго

|

5,163

|

0,734

|

0,291

|

0,107

|

0,096

|

0,091

|

0,088

|

|

Δp=

Δpн + Δpс, МПа

|

30,133

|

5,155

|

2,731

|

1,872

|

1,563

|

1,542

|

1,53

|

Расчет потерь во всасывающей магистрали

Производится для определения минимальной температуры

бескавитационной работы насоса. Расчет давления в конце всасывающего

трубопровода рв производится по уравнению Бернулли, Па:

,

,

где p0-атмосферное давление ( = 760 мм рт. ст. = 101325 Па); ρ- плотность рабочей жидкости, кг/м3;

g-ускорение свободного падения, м/с ; h- высота всасывания, м; Vж- скорость потока рабочейжидкости в трубопроводе, м/с;

ξ- суммарный коэффициент местных

сопротивлений; b- поправочный

коэффициент, учитывающий влияние вязкости жидкости на местные потери; λ- коэффициент трения жидкости о

стенки трубопровода; l -

длина всасывающего трубопровода, м; d- диаметр всасывающего трубопровода, м.

= 760 мм рт. ст. = 101325 Па); ρ- плотность рабочей жидкости, кг/м3;

g-ускорение свободного падения, м/с ; h- высота всасывания, м; Vж- скорость потока рабочейжидкости в трубопроводе, м/с;

ξ- суммарный коэффициент местных

сопротивлений; b- поправочный

коэффициент, учитывающий влияние вязкости жидкости на местные потери; λ- коэффициент трения жидкости о

стенки трубопровода; l -

длина всасывающего трубопровода, м; d- диаметр всасывающего трубопровода, м.

В формуле выбирается знак плюс, когда гидробак

расположен выше всасывающей линии насоса, и минус для гидробака, расположенного

ниже линии всасывания. Для изучения влияния высоты всасывания h на работу

насоса расчет производится для высот всасывания 0,5 м выше осевой линии насоса

и 0,5 м ниже.

Летний сорт масла (МГЕ-46В) при t = 40°C:

. Бак находится выше насоса на 0,5 м

,

,

,

,

МПа,

МПа,

. Бак находится ниже насоса на 0,5 м:

МПа,

МПа,

Результаты расчетов для других температур сведены в

таблицу 9.

Таблица 9. Расчет потерь давления во всасывающем

трубопроводе

|

Параметры

|

Температура рабочей

жидкости t,°C

|

|

-40

|

-20

|

0

|

20

|

40

|

60

|

80

|

|

Масло

|

Для летнего сорта масла

МГЕ-46В

|

|

ν*10-6,

сСт

|

30000

|

10000

|

2500

|

180

|

50

|

25

|

14

|

|

ρ,

кг/м3

|

939,314

|

922,28

|

905,852

|

890

|

874,693

|

859,903

|

845,606

|

|

Re

|

1,5

|

4,48

|

17,92

|

248,89

|

896

|

1792

|

3200

|

|

λ

|

46,67

|

15,625

|

3,906

|

0,281

|

0,078

|

0,039

|

0,042

|

|

b

|

400

|

157,143

|

9,5

|

3

|

1,5

|

1,1875

|

1,000

|

|

pв, МПа

|

h= 0,5

|

-1,785

|

-0,566

|

0,004

|

0,094

|

0,1

|

0,102

|

0,103

|

|

h=- 0,5

|

-1,794

|

-0,575

|

-0,005

|

0,085

|

0,092

|

0,094

|

0,095

|

|

Масло

|

Для зимнего сорта масла

ВМГЗ

|

|

ν*10-6,

сСт

|

1500,000

|

200,000

|

70,000

|

30,000

|

15,000

|

9,000

|

7,000

|

|

ρ,

кг/м3

|

912,929

|

896,373

|

880,407

|

865,000

|

850,123

|

835,749

|

821,853

|

|

Re

|

29,87

|

224

|

640

|

1493,3

|

2986,67

|

4977,78

|

6400

|

|

λ

|

2,343

|

0,3125

|

0,109

|

0,047

|

0,043

|

0,038

|

0,035

|

|

b

|

22,5

|

33

|

1,75

|

1,25

|

1,000

|

1,000

|

1,000

|

|

pв, МПа

|

h= 0,5

|

0,097

|

0,092

|

0,0998

|

0,102

|

0,103

|

0,104

|

0,104

|

|

h=- 0,5

|

0,084

|

0,091

|

0,093

|

0,094

|

0,095

|

0,095

|

По результатам расчетов сопротивлений во всасывающем

трубопроводе строим график зависимости  (рис. 3, 4).

(рис. 3, 4).

Рисунок 2. График зависимости  для летнего сорта масла.

для летнего сорта масла.

Рисунок 3. График зависимости  для зимнего сорта масла

для зимнего сорта масла

Как видно из графиков минимальной температурой

бескавитационной работы на летнем масле (МГ-30) является: t = 0°Cпри уровне жидкости в баке на 0,5 м выше уровня всасывания

насоса, t = 8°Cпри уровне жидкости в баке на 0,5 м ниже уровня всасывания

насоса; на зимнем масле (ВМГЗ) является: t = -40°C при

уровне жидкости в баке на 0,5 м выше уровня всасывания насоса, t = -35°C при уровне жидкости в баке на 0,5 м ниже уровня всасывания

насоса

3.6 Расчет основных

параметров и выбор насоса

Основными параметрами насоса являются номинальное

давление рн и номинальный расход Qн.

Рабочее давление насоса определяется при

установившемся режиме работы гидродвигателя и температуре рабочей жидкости 40

°С:

,

,

где  - уточненный с учетом выбранного типоразмера

гидродвигателяэффективный перепад давления на гидродвигателе, МПа;

- уточненный с учетом выбранного типоразмера

гидродвигателяэффективный перепад давления на гидродвигателе, МПа;

Δр - суммарные потери давления в

напорной и сливной магистралях, МПа (табл. 5).

МПа,

МПа,

МПа,

МПа,

Требуемая производительность насоса определяется с

учетом утечек в гидрооборудовании:

Qн = Qц + Qу ,

где Qц - расход, необходимый для

обеспечения заданной скорости движения гидродвигателя; Qу - утечки в магистралях и гидрооборудовании, л/мин.

Qц = 58,2 л/мин

Qу = 2,3 л/мин

Qн = 58,2 + 2,3 = 50,5 л/мин

По номинальному давлению рн выбирается тип

насоса. Номинальное давление насоса должно быть несколько большим или равным рн.

Типоразмер насоса (рабочий объем qн) и скорость вращения его вала nнопределяется из условия обеспечения требуемого расходаQн. При этом скорость вращения не должна более чем на

10-15% отличаться от номинальной:

,

,

где

- требуемый расход, л/мин;

- требуемый расход, л/мин;  - рабочий объем гидронасоса, см3/об;

- рабочий объем гидронасоса, см3/об;  - объемный КПД гидронасоса.

- объемный КПД гидронасоса.

Принимаем

аксиально-поршневой регулируемый гидронасос типа 310[1, табл.2.3].

Рабочий

объем -45 см3;

Частота

вращения номинальная nн = 1500

об/мин;

Частота

вращения максимальная nмакс =

3000 об/мин;

Давление

начала регулирования - 0,2-1 МПа

Давление

на выходе, МПа

номинальное

- 20

максимальное

непрерывное - 35

Мощность

номинальная (потребляемая) - 23 кВт;

Коэффициент

подачи - 0,95;

Полный

КПД - 0,91;

Объемный

КПД = 0,95;

Масса

- 17 кг.

об/мин,

об/мин,

Мощность,

требуемая для привода насоса:

,

,

где

- общий КПД насоса.

- общий КПД насоса.

.

.

3.7 Расчет КПД гидропривода

Коэффициент

полезного действия гидропривода позволяет оценить эффективность

спроектированной гидросистемы. Для оптимально спроектированной гидросистемы

общий (полный) КПД долженнаходиться в пределах η= 0,65-0,75.

Общий

КПД гидропривода может быть определен как отношение мощности (снимаемой с

рабочего органа Nро) к

мощности, потребляемой насосом Nн:

Полезная

мощность определяется для возвратно-поступательного движения (гидроцилиндра),

Вт:

Nро= Р∙V,

где

Р - усилие на штоке, Н; V - скорость движения штока, м/с.

Nро= 100∙103∙0,063 = 6300 Вт

Для

исследования влияния температуры рабочей жидкости на КПД гидропривода и

определения температурных пределов его использования на различных сортах масла

целесообразно рассчитыватьобщий КПД гидропривода как произведение

гидравлического ηг,

механического ηми

объемного ηо КПД.

Произведение гидравлического и механического КПД представляет собой

гидромеханический КПДηгм:

Гидромеханический

КПД гидропривода при заданной температуре t определится:

,

,

где

Рн - номинальное давление в гидросистеме, МПа; ΔР - суммарные потери давления в напорной и сливной

магистралях, МПа (табл.5);  -

соответственно гидромеханический КПД насоса и гидродвигателя.

-

соответственно гидромеханический КПД насоса и гидродвигателя.

Значения

принимаются по техническим характеристикам

гидрооборудования. Для гидроцилиндров значения

принимаются по техническим характеристикам

гидрооборудования. Для гидроцилиндров значения  могут

быть определены по табл. 1.2[1].

могут

быть определены по табл. 1.2[1].

Объемный

КПД рассчитывается из выражения:

,

,

где

- соответственно объемный КПД насоса, распределителя

и гидродвигателя.

- соответственно объемный КПД насоса, распределителя

и гидродвигателя.

Объемный

КПД гидроцилиндра принимаем равным 1.

Для

гидронасосов и гидромоторов объемный КПД при вязкости рабочей жидкости ν ≥ 30 сСт принимается равным паспортным

значениям. При вязкости ν ‹ 30 сСт объемный КПД определяется из выражения:

,

,

где

ν - кинематическая вязкость рабочей жидкости при

температуре t, сСт.

Для

гидрораспределителей при известных значениях внутренних утечек при номинальном

давлении расчет объемного КПД производится по зависимости:

,

,

где

- величина внутренних утечек в гидрораспределителе при

номинальном давлении.

- величина внутренних утечек в гидрораспределителе при

номинальном давлении.

Общий

КПД гидропривода:

Расчет

общего КПД гидропривода для летнего и зимнего сортов масла выполняется для

температур отминус 40 до плюс 80 °С. Значения  и

и  для различных температур сводим в таблицу 10, по

которой строим график

для различных температур сводим в таблицу 10, по

которой строим график  (рис. 5).

(рис. 5).

Таблица 10. Данные для расчета КПД гидропривода

|

Параметры

|

Температура рабочей

жидкости t,°C

|

|

-40

|

-20

|

0

|

20

|

40

|

60

|

80

|

|

Масло

|

Для летнего сорта масла

МГЕ-46В

|

|

ν*10-6,

сСт

|

30000,000

|

10000,000

|

1500,000

|

150,000

|

40,000

|

18,000

|

10,000

|

|

ηгм

|

-4,267

|

-0,971

|

0,421

|

0,656

|

0,665

|

0,668

|

0,669

|

|

ηо

|

1,000

|

1,000

|

0,999

|

0,990

|

0,962

|

0,916

|

0,849

|

|

η

|

-4,267

|

-0,970

|

0,421

|

0,649

|

0,640

|

0,612

|

0,568

|

|

Масло

|

Для зимнего сорта масла

ВМГЗ

|

|

ν*10-6, сСт

|

1500,000

|

200,000

|

70,000

|

30,000

|

15,000

|

9,000

|

7,000

|

|

ηгм

|

0,420

|

0,646

|

0,664

|

0,666

|

0,668

|

0,670

|

0,670

|

|

ηо

|

0,999

|

0,992

|

0,978

|

0,950

|

0,899

|

0,832

|

0,784

|

|

η

|

0,420

|

0,641

|

0,649

|

0,633

|

0,601

|

0,557

|

0,526

|

Рисунок

4. График зависимости  .

.

3.8 Тепловой расчет гидропривода

Выполняется

для проверки теплового режима работы гидропривода, уточнения объема гидробака и

определения необходимости установки теплообменников.

Количество

тепла, выделяемое в гидроприводе в единицу времени (мощность тепловыделения),

Вт:

,

,

где

η

- общий КПД гидропривода; NH - мощность, потребляемая насосом, Вт; kn-коэффициент

продолжительности работы под нагрузкой;kд-коэффициент использования номинального давления.

Значения

kn иkдвыбираются

из табл. 1.10[1].

Вт,

Вт,

Количество

отводимого тепла в единицу времени (мощность теплоотвода), Вт:

,

,

где

k -коэффициент теплопередачи от масла воздуху через

металлические детали гидрооборудования [1, табл.1.11], Вт/(м2∙°С);

F-суммарная площадьтеплоизлучающих поверхностей, м2;

t - температура рабочей жидкости, °С; t0

-температура окружающего воздуха,

°С.

K=10; t =

60 °С;t0=35 °С;

Суммарная

площадь теплоизлучающих поверхностей Fвключает в себя площадь бака Fб, площадь теплоизлучающих поверхностей оборудования

гидропривода Fгп и

площадь теплообменника Fто:

F = Fб+ Fгп + Fто

Ориентировочная

площадь гиробакаFб (м2)

в форме параллелепипеда может быть определена по формуле:

,

,

где

Vб -

вместимость гидробака, м3.

м2.

м2.

Вт.

Вт.

Максимальная

установившаяся температура гидропривода:

,

,

где

tomax- максимальная температура окружающего воздуха, °С.

ͦС

ͦС

Для

определения допустимости установившейся максимальной температуры рабочей

жидкости в гидросистеме необходимо учитывать следующее:

максимальная

температура в гидросистеме не должны превышать максимально допустимую температуру

эксплуатации гидрооборудования, указанную в его технических характеристиках,

т.к. при повышении температуры изменяются зазоры и посадки в соединениях и

снижается прочность металлов (для аксиально-поршневых гидронасосов и

гидромоторов максимально допустимая температура эксплуатации составляет 75 °С

);

для

обеспечения смазки трущихся деталей должна быть обеспечена кинематическая

вязкость рабочей жидкости не менее 10-16 мм2/с при максимальной

температуре гидросистемы. Минимально допустимый уровень вязкости рабочей

жидкости указывается в технических характеристиках гидрооборудования (для

аксиально-поршневых гидронасосов и гидромоторов минимальная кратковременно

допустимая кинематическая вязкость рабочей жидкости составляет 10 мм2/с.

Рекомендуемый для длительной работы диапазон значений вязкости составляет

16-100 мм2/с. Оптимальный (для наиболее эффективной работы) диапазон

значений вязкости составляет 20-35 мм2/с );

по

данным фирмы SAUER DANFOSS, срок службы масла уменьшается в 2 раза при

повышении температуры рабочей жидкости сверх 60 °С на каждые 8 °С.

На

практике максимально допустимую температуру рабочей жидкости ограничивают, как

правило, значением 60-70 °С.

Так

как максимальная установившаяся температура рабочей жидкости в гидросистеме

превышает максимально допустимую, то необходима установка теплообменника.

На

основании известных данных но требуемой максимальной температуре рабочей

жидкости t, температуре окружающего воздуха t0, расходу рабочей жидкости QHтребуемой

мощности теплоотвода W0треб

= Wв рассчитывается требуемый коэффициент тепловой

мощности, приходящейся на 1 °С перепада температуры Kwтреб (кВт/°С):

По

графику рис. 1.6, 1.7 [1] для заданного расхода рабочей жидкости QH

выбирается типоразмер теплообменника, обеспечивающего значение коэффициента Kwне меньшее, чем требуемое, и уточняется фактически реализуемое данным теплообменником

значение K.

Принимаем

теплообменник Т2, Kwфакт =

0,25.

После

определения значения Kwфакт

уточняется фактически реализуемая теплообменником мощность теплоотвода W0факт

(кВт):

Фактическая

температура масла tфакт(°С) с

учетом выбранного теплообменника определяется из выражения:

где

33 - эмпирический коэффициент, л∙°С/(кВт∙мин).

По

графику рис. 1.9 [1] для заданного расхода рабочей жидкое QHопределяются

потери давления ∆рто в теплообменнике при вязкости рабочей

жидкости 30 мм2/с (сСт).

∆рто

= 0,06 МПа

Для

учета влияния вязкости рабочей жидкости при рабочей температуре tфакт на потери давления в теплообменнике ∆ртофакт

вводится поправочный коэффициент f1 ,

принимаемый по таблице 1.12 [1]:

f1 = 1,6

4.Заключение

В

процессе разработки гидравлического привода опоры автомобильного крана КС-55715

грузоподъемность 20 т были приобретены навыки по расчету таких элементов

гидропривода как насос, гидроцилиндр, напорный, сливной и всасывающий

трубопровод, а также по подбору гидроаппаратуры (распределители, клапаны,

фильтры и др.)

5.Список используемых

источников

Тюремнов И. С., Чабуткин Е. К. Проектирование и расчет гидравлических

приводов строительных, дорожных, подъемно-транспортных и коммунальных машин:

Учебное пособие. - Ярославль: Изд-во ЯГТУ, 2004 - 48 с.