Проект установки первичной перегонки Усть-Балыкской (Ю-II) нефти мощностью по сырью 6 млн. тонн в год. Технологический расчет основной нефтеперегонной колонны

Министерство

образования и науки Российской

Федерации

федеральное бюджетное образовательное

учреждение

высшего профессионального образования

"Тюменский

государственный нефтегазовый университет"

Технологический

институт

Кафедра

переработки нефти и газа

Расчётно-пояснительная

записка к курсовому проекту

Проект

установки первичной перегонки Усть-Балыкской (Ю-II) нефти мощностью по сырью 6

млн. тонн в год. Технологический расчет основной нефтеперегонной колонны

Выполнил:

студент Гатиятов И.В.

Руководитель:

Трушкова Л.В.

Тюмень 2014

Аннотация

нефть перегонка ректификация колонна

Курсовой проект на тему "Проект установки первичной перегонки

Усть-Балыкской (Ю-II) нефти мощностью по сырью 6 млн. тонн в год.

Технологический расчет основной нефтеперегонной колонны" состоит из

литературного обзора, технологической части и заключения. Литературный обзор

содержит систематизированный материал по технологии проектирования установки.

Технологическая часть состоит из выбора и обоснования технологической

схемы производства, характеристики сырья, принципиальной технологической схемы

производства с описанием, материального баланса производства, расчёта

нефтеперегонной колонны К-2.

Содержание

Введение

Перечень

сокращений и условных обозначений

.

Литературный обзор

1.1 Подготовка нефти к переработке

1.1.1

Фракционный состав нефти

.1.2 Основные

нефтяные фракции

.1.3 Выбор направления переработки нефти

1.2 Теоретические основы процессов

перегонки нефти

1.2.1 Общие

сведения о перегонке и ректификации нефти

.2.2 Простые

и сложные колонны

.2.3 Способы регулирования температурного

режима ректификационной колонны

2.

Технологическая часть

2.1

Технологическая схема установки

.2

Материальный баланс установки

.3

Технологическая классификация нефти

.4

Технологический расчет основной нефтеперегонной колонны К-2

2.4.1

Температурный режим колонны К-2

.4.2 Доля отгона сырья, поступающего в

колонну К-2

.4.3 Тепловой

баланс колонны К-2

2.5 Определение геометрических размеров

колонны К-2

2.5.1 Диаметр

колонны

.5.2

Определение числа тарелок

.5.3 Высота

колонны

Заключение

Список

использованной литературы

Введение

Разделение смесей и очистка продуктов - типичные и широко

распространенные задачи химической технологии. Для жидких и газообразных

потоков (в последнем случае после ожижения путем конденсации) эти задачи во

многих отраслях производства чаще всего решают методом ректификации. Широко

различаются масштабы ректификационных установок - от крупнейших

ректификационных колонн нефте- и газо-переработки до малых установок в производствах

фармацевтических препаратов, реактивов и особо чистых веществ.

Ректификация осуществляется в простой аппаратуре без привода и движущихся

частей.

Ректификация (от позднелатинского rectificatio - выпрямление,

исправление), один из способов разделения жидких смесей, основанный на

различном распределении компонентов смеси между жидкой и паровой фазами. При

ректификации потоки пара и жидкости, перемещаются в противоположных

направлениях (противотоком), многократно контактируют друг с другом в

специальных аппаратах (ректификационных колоннах), причем часть выходящего из

аппарата пара (или жидкости) возвращается обратно после конденсации (для пара)

или испарения (для жидкости). Такое противоточное движение контактирующих

потоков сопровождается процессами равновесия; при этом восходящие потоки пара

непрерывно обогащаются более летучими компонентами, а стекающая жидкость -

менее летучими. При затрате того же количества тепла, что и при дистилляции,

ректификация позволяет достигнуть большего извлечения и обогащения по нужному

компоненту или группе компонентов.

Основные области промышленного применения ректификации - получение

отдельных фракций и индивидуальных углеводородов из нефтяного сырья в

нефтеперерабатывающей и нефтехимической промышленности, получение окиси этилена,

акрилонитрила, капролактама, алкилхлорсиланов - в химической промышленности.

Ректификация широко используется и в других отраслях народного хозяйства:

цветной металлургии, коксохимической, лесохимической, пищевой,

химико-фармацевтической промышленностях.

Перечень сокращений и условных обозначений

В данном курсовом проекте используются следующие условные сокращения:

НПЗ - нефтеперерабатывающий завод;

АТ - атмосферная трубчатая установка;

ВТ - вакуумная трубчатая установка;

ВПБ - установка вторичной перегонки бензина;

ДТ - дизельное топливо;

УГ - углеводородные газы;

Условные обозначения в системе СИ:- энтальпия, кДж/кг;

Р - давление, МПа;

Т - температура,0 С;- температура, К;

М - молярная масса, кг/кмоль;молярныйобьем, м3/кмоль;-

массовый расход, кг/с;

Ф - тепловой поток, Вт;

ж, рп- плотность жидкой и паровой фаз, кг/м3;л - линейная

скорость пара, м/с;

D - диаметр, м;

Н - высота, м;

1. Литературный

обзор

.1 Подготовка

нефти к переработке

Одно из важнейших мероприятий по уменьшению коррозии оборудования -

обессоливание нефти. Нефть, поступающая на переработку на установки

нефтеперерабатывающих заводов (НПЗ), проходит подготовку на промыслах, где ее

освобождают от попутного газа, части легких углеводородов, значительного

количества пластовой воды и механических примесей. Содержание солей в товарной

нефти в настоящее время, как правило, не превышает 300 мг/л (по ГОСТ 9965-76

допускается до 1800 мг/л), воды- 1%.

Хорошо обезвоженная и обессоленная нефть при температуре ниже 260 практически не оказывает действия на

металл. Скорость коррозии углеродистой стали не превышает 0,05 мм/год.

практически не оказывает действия на

металл. Скорость коррозии углеродистой стали не превышает 0,05 мм/год.

Некоторые нефти содержат сероорганические соединения, отличающиеся низким

порогом термостабильности и частично выделяют сероводород при нагревании нефти

в процессе ее подготовки на блоке ЭЛОУ. Одновременное присутствие в водной фазе

сероводорода и хлороводорода (или хлоридов) приводит к усиленной коррозии

оборудования до 8 мм/год, в то время как в насыщенной сероводородом воде

коррозия стали не превышает 0,5 мм/год.

Уменьшить образование сероводорода с помощью химико-технологических

методов не представляется возможным. Поэтому удаление из нефти большого

количества хлорсодержащих соединений (минеральных и органических) способствует

снижению низкотемпературной электрохимической коррозии оборудования на

установках нефтеперерабатывающих заводов.

Значительная часть коррозионных примесей нефти находится в каплях

пластовой воды, поэтому сущность процесса обессоливания состоит в наиболее

полном удалении из нефти этих капель. Процесс обессоливания связан со

значительными сложностями, так как после промысловой подготовки нефти в ней

остаются очень мелкие капли воды. При транспортировке и хранении нефти

образуется устойчивая водонефтяная эмульсия.

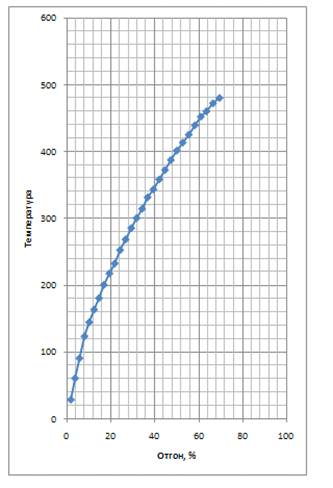

.1.1 Фракционный состав нефти

Поскольку нефть представляет собой многокомпонентную непрерывную смесь

углеводородов и гетероатомных соединений, то обычными методами перегонки не

удается разделить их на индивидуальные соединения со строго определенными

физическими константами, в частности температурой кипения при данном давлении.

Принято разделять нефть и нефтепродукты путем перегонки на отдельные

компоненты, каждый из которых является менее сложной смесью. Такие компоненты

называют фракциями или дистиллятами.

В условиях лабораторной или промышленной перегонки отдельные нефтяные

фракции отгоняются при постоянно повышающейся температуре кипения.

Следовательно, нефть и ее фракции характеризуются не температурой кипения, а

температурными пределами начала кипения и конца кипения.

При исследовании качества новых нефтей (т.е. составлении технического

паспорта), их фракционный состав определяют на стандартных перегонных

аппаратах, снабженных ректификационными колоннами (например, на АРН-2 по ГОСТ

11011-85). Это позволяет значительно улучшить четкость погоноразделения и

построить по результатам перегонки так называемую кривую истинной температуры

кипения в координатах температура - выход фракций в % мас., (или % об.).

1.1.2 Основные нефтяные фракции

Из нефти выделяют разнообразные продукты, имеющие большое практическое

значение. Сначала из нее удаляют растворенные газообразные углеводороды

(преимущественно метан). После отгонки летучих углеводородов нефть нагревают.

Первыми переходят в парообразное состояние и отгоняются углеводороды с

небольшим числом атомов углерода в молекуле, имеющие относительно низкую

температуру кипения. С повышением температуры смеси перегоняются углеводороды с

более высокой температурой кипения. Таким образом можно собрать отдельные смеси

(фракции) нефти. Чаще всего при такой перегонке получают четыре летучие

фракции, которые затем подвергаются дальнейшему разделению.

Основные фракции нефти следующие:

• Газолиновая фракция, собираемая от 40 до 200°С, содержит углеводороды

от C5H12 до C11H24. При дальнейшей перегонке выделенной фракции получают

газолин (tкип = 40-70°С), бензин (tкип = 70-120°С) - авиационный, автомобильный

и т.д.

• Лигроиновая фракция, собираемая в пределах от 150 до 250°С, содержит

углеводороды от С8Н18 до С14Н30. Лигроин применяется как горючее для тракторов.

Большие количества лигроина перерабатывают в бензин.

• Керосиновая фракция включает, углеводороды от С12Н26 до С18Н38

собираемая от 180 до 300 °С. Керосин после очистки используется в качестве

горючего для тракторов, реактивных самолетов и ракет.

• Газойлевая фракция (tкип > 275°С), по-другому называется дизельным

топливом.

• Остаток после перегонки нефти - мазут - содержит углеводороды с большим

числом атомов углерода (до многих десятков) в молекуле. Мазут также разделяют

на фракции перегонкой под уменьшенным давлением, чтобы избежать разложения. В

результате получают соляровые масла (дизельное топливо), смазочные масла

(автотракторные, авиационные, индустриальные и др.), вазелин (технический

вазелин применяется для смазки металлических изделий с целью предохранения их

от коррозии, очищенный вазелин используется как основа для косметических

средств и в медицине). Из некоторых сортов нефти получают парафин (для

производства спичек, свечей и др.). После отгонки летучих компонентов из мазута

остается гудрон. Его широко применяют в дорожном строительстве. Кроме

переработки на смазочные масла мазут также используют в качестве жидкого

топлива в котельных установках.

.1.3 Выбор направления переработки нефти

Выбор направления переработки нефти и ассортимента получаемых

нефтепродуктов определяется физико-химическими свойствами нефти, уровнем

технологии нефтеперерабатывающего завода и настоящей потребности хозяйств в

товарных нефтепродуктах. Различают три основных варианта переработки нефти:

· топливный,

· топливно-масляный,

· нефтехимический.

По топливному варианту нефть перерабатывается в основном на моторные и

котельные топлива. Топливный вариант переработки отличается наименьшим числом

участвующих технологических установок и низкими капиталовложениями. Различают

глубокую и неглубокую топливную переработку. При глубокой переработке нефти

стремятся получить максимально возможный выход высококачественных и

автомобильных бензинов, зимних и летних дизельных топлив и топлив для

реактивных двигателей. Выход котельного топлива в этом варианте сводится к

минимуму. Таким образом, предусматривается такой набор процессов вторичной

переработки, при котором из тяжелых нефтяных фракций и остатка - гудрона

получают высококачественные легкие моторные топлива. Сюда относятся

каталитические процессы - каталитический крекинг, каталитический риформинг,

гидрокрекинг и гидроочистка, а также термические процессы, например коксование.

Переработка заводских газов в этом случае направлена на увеличение выхода высококачественных

бензинов. При неглубокой переработке нефти предусматривается высокий выход

котельного топлива.

По топливно-масляному варианту переработки нефти наряду с топливами

получают смазочные масла. Для производства смазочных масел обычно подбирают нефти

с высоким потенциальным содержанием масляных фракций.

В этом случае для выработки высококачественных масел требуется

минимальное количество технологических установок. Масляные фракции (фракции,

выкипающие выше 350°С), выделенные из нефти, сначала подвергается очистке

избирательными растворителями: фенолом или фурфуролом, чтобы удалить часть

смолистых веществ и низкоиндексные углеводороды, затем проводят депарафинизацию

при помощи смесей метилэтилкетона или ацетона с толуолом для понижения

температуры застывания масла. Заканчивается обработка масляных фракций

доочисткой отбеливающими глинами. Последние технологии получения масел

используют процессы гидроочистки взамен селективной очистки и обработки

отбеливающими гланами. Таким способом получают дистиллятные масла (легкие и

средние индустриальные, автотракторные и др.). Остаточные масла (авиационные,

цилиндровые) выделяют из гудрона путем его деасфальтизации жидким пропаном. При

этом образуется деасфальт и асфальт. Деасфальт подвергается дальнейшей обработке,

а асфальт перерабатывают в битум или кокс.

Нефтехимический вариант переработки нефти по сравнению с предыдущими

вариантами отличается большим ассортиментом нефтехимической продукции и в связи

с этим наибольшим числом технологических установок и высокими

капиталовложениями. Нефтеперерабатывающие заводы, строительство которых

проводилось в последние два десятилетия, направлены на нефтехимическую

переработку. Нефтехимический вариант переработки нефти представляет собой

сложное сочетание предприятий, на которых помимо выработки высококачественных

моторных топлив и масел не только проводится подготовка сырья (олефинов,

ароматических, нормальных и изопарафиновых углеводородов и др.) для тяжелого

органического синтеза, но и осуществляются сложнейшие физико-химические

процессы, связанные с многотоннажным производством азотных удобрений,

синтетического каучука, пластмасс, синтетических волокон, моющих веществ,

жирных кислот, фенола, ацетона, спиртов, эфиров и многих других химикалий.

.2 Теоретические основы процессов перегонки нефти

С основными закономерностями процессов физической переработки нефти и

газов, в частности перегонки и ректификации, студенты ознакомились в курсе

"Процессы и аппараты нефтепереработки". В этой связи ниже будут

изложены лишь обобщающие сведения по теоретическим основам процессов,

получивших в нефтепереработке наименование первичной (прямой) перегонки

(переработки), подразумевая, что продукты этих головных на НПЗ процессов будут

подвергаться далее вторичной переработке с получением товарных нефтепродуктов

или их компонентов.

.2.1 Общие сведения о перегонке и ректификации нефти

Перегонка (фракционирование) - это процесс физического разделения нефти и

газов на фракции (компоненты), отличающиеся друг от друга и от исходной смеси

по температурным пределам (или t) кипения.

Перегонка с ректификацией - наиболее распространенный в химической и

нефтегазовой технологии массообменный процесс, осуществляемый в аппаратах -

ректификационных колоннах - путем многократного противоточного контактирования

паров и жидкости. Контактирование потоков пара и жидкости может производиться

либо непрерывно (в насадочных колоннах), либо ступенчато (в тарельчатых

ректификационных колоннах). При взаимодействии встречных потоков пара и

жидкости на каждой ступени контактирования (тарелке или слое насадки) между

ними происходит тепло- и массообмен, обусловленные стремлением системы к

состоянию равновесия. В результате каждого контакта компоненты

перераспределяются между фазами: пар несколько обогащается низкокипящими, а жидкость

- высококипящими компонентами. При достаточно длительном контакте и высокой

эффективности контактного устройства пар и жидкость, уходящие из тарелки или

слоя насадки, могут достичь состояния равновесия, т.е. температуры потоков

станут одинаковыми и при этом их составы будут связаны уравнениями равновесия.

Такой контакт жидкости и пара, завершающийся достижением фазового равновесия,

принято называть равновесной ступенью, или теоретической тарелкой. Подбирая

число контактных ступеней и параметры процесса (температурный режим, давление,

соотношение потоков, флегмовое число и др.), можно обеспечить любую требуемую

четкость фракционирования нефтяных смесей. Место ввода в ректификационную

колонну нагретого перегоняемого сырья называют питательной секцией (зоной), где

осуществляется однократное испарение. Часть колонны, расположенная выше

питательной секции, служит для ректификации парового потока и называется

концентрационной (укрепляющей), а другая - нижняя часть, в которой

осуществляется ректификация жидкого потока, - отгонной, или исчерпывающей,

секцией.

.2.2 Простые и сложные колонны

Простые ректификационные колонны обеспечивают разделение исходной смеси

(сырья) на два продукта: ректификат (дистиллят), выводимый с верха колонны в

парообразном состоянии, и остаток - нижний жидкий продукт ректификации.

Сложные ректификационные колонны разделяют исходную смесь более чем на

два продукта. Различают сложные колонны с отбором дополнительных фракций

непосредственно из колонны в виде боковых погонов и колонны, у которых

дополнительные продукты отбирают из специальных отпарных колонн, именуемых

стриппингами. Последний тип колонн нашел широкое применение на установках

первичной перегонки нефти.

Четкость погоноразделения - основной показатель эффективности работы

ректификационной колоны - характеризует их разделительную способность. Она

может быть выражена в случае бинарных смесей концентрацией целевого компонента

в продукте.

Применительно к ректификации нефтяных смесей она обычно характеризуется

групповой чистотой отбираемых фракций, т.е. долей компонентов, выкипающих по

кривой истинной температуры кипения до заданной температурной границы деления

смеси в отобранных фракциях (дистиллятах или остатке), а также отбором фракций

от потенциала. Как косвенный показатель четкости (чистоты) разделения на

практике часто используют такую характеристику, как налегание температур

кипения соседних фракций в продукте. В промышленной практике обычно не

предъявляют сверхвысоких требований по отношению к четкости погоноразделения,

поскольку для получения сверхчистых компонентов или сверхузких фракций

потребуются соответствующие сверхбольшие капитальные и эксплуатационные

затраты.

В нефтепереработке, например, в качестве критерия достаточно высокой

разделительной способности колонн перегонки нефти на топливные фракции

считается налегание температур кипения соседних фракций в пределах 10-30°С.

Установлено, что на разделительную способность ректификационной колонны

значительно влияние оказывают число контактных ступеней и соотношение потоков жидкой

и паровой фаз. Для получения продуктов, отвечающих заданным требованиям,

необходимо, наряду с другими параметрами ректификационной колоны (давление,

температура, место ввода сырья и т.д.), иметь достаточное число тарелок (или

высоту насадки) и соотвествующее флегмовое и паровое числа.

Флегмовое число (R) характеризует соотношение жидкого и парового потоков

в концентрационной части колонны и рассчитывается как

= L/D,

где L и D - количества соответствующей флегмы и ректификата.

Паровое число (П) характеризует соотношение контактирующихся потоков пара

и жидкости в отгонной секции колонны, рассчитываемое как:

где G и W - количества соответствующих паров и кубового продукта.

Число тарелок (N) колонны (или высота насадки) определяется числом

теоретических тарелок (NТ), обеспечивающим заданную четкость разделения при

принятом флегмовом (и паровом) числе, а также эффективностью контактного

устройства (обычно коэффициент полезного действия реальных тарелок или удельной

высотой насадки, соответствующей 1 теоретической тарелке).

Очевидно, при увеличении количества орошения будут расти эксплуатационные

затраты связанные с расходом энергии на перекачку, тепла в кипятильнике и

холода в конденсаторах, а капитальные затраты вначале будут существенно

уменьшаться в результате снижения высоты, а затем расти из-за увеличения

диаметра колонны.

1.2.3 Способы регулирования температурного режима ректификационной

колонны

Нормальная работа ректификационной колонны и требуемое качество продуктов

перегонки обеспечиваются путем регулирования теплового режима - отводом тепла в

концентрационной и подводом тепла в отгонной секциях колонн, а также нагревом

сырья до оптимальной температуры. В промышленных процессах перегонки нефти

применяют следующие способы регулирования температурного режима по высоте

ректификационной колонны.

Способы создания орошения:

а) холодного (острого);

б) горячего (глухого);

в) циркуляционного.

Подвод тепла в нижнюю часть колонны при помощи:

а) куба;

б) внутреннего подогревателя (паром или горячим теплоносителем);

в) внешнего подогревателя - кипятильника;

г) трубчатые печи

На современных установках перегонки нефти чаще применяют комбинированные

схемы орошения. Так, сложная ректификационная колонна атмосферной перегонки нефти

обычно имеет вверху острое орошение и затем по высоте несколько промежуточных

циркуляционных орошений.

Из промежуточных орошений чаще применяют циркуляционные орошения,

располагаемые обычно под отбором бокового погона или использующие отбор

бокового погона для создания циркуляционного орошения с подачей последнего в

колонну выше точки возврата паров из отпарной секции.

При подводе тепла в низ ректификационной колонны кипятильником

осуществляют дополнительный подогрев кубового продукта в выносном кипятильнике

с паровым пространством (рибойлере), где он частично испаряется. Образовавшиеся

пары возвращают под нижнюю тарелку ректификационной колонны. Характерной

особенностью этого способа является обеспечение в кипятильнике постоянного

уровня жидкости и парового пространства над этой жидкостью. По своему

разделительному действию кипятильник эквивалентен одной теоретической тарелке.

Этот способ подвода тепла в низ колонны наиболее широко применяется на

установках фракционирования попутных нефтей и нефтезаводских газов, при

стабилизации и отбензинивании нефтей, стабилизации бензинов прямой перегонки и

вторичных процессов нефтепереработки.

При подводе тепла в низ колонны часть кубового продукта прокачивается

через трубчатую печь, и подогретая парожидкостная смесь (горячая струя) вновь

поступает в низ колонны. Этот способ применяют при необходимости обеспечения

сравнительно высокой температуре низа колонны, когда применение обычных

теплоносителей (водяной пар и др.) невозможно или нецелесообразно (например, в

колоннах отбензинивания нефти).

Выбор давления и температурного режима в ректификационной колонне. При

принятых значениях флегмового числа, числа и типа тарелок на экономические

показатели процессов перегонки наиболее влияние оказывают давление и

температурный режим в колонне. Оба эти рабочих параметра тесно взаимосвязаны:

нельзя оптимизировать, например, только давление без учета требуемого

температурного режима и наоборот.

При оптимизации технологических параметров ректификационной колонны

целесообразно выбрать такие значения давления и температуры, которые:

) обеспечивают состояние разделяемой системы, далекое от критического

(иначе нельзя реализовать процесс ректификации), и возможно большее значение

коэффициента относительной летучести;

) исключают возможность термодеструктивного разложения сырья и продуктов

перегонки или кристаллизации их в аппаратах и коммуникациях;

) позволяют использовать дешевые и доступные хладоагенты для конденсации

паров ректификата (вода, воздух) (например, в стабилизационных ректификационных

колоннах) и теплоносители для нагрева и испарения кубовой жидкости (например,

водяной пар высокого давления), а также уменьшить требуемые поверхности

холодильников, конденсаторов, теплообменников и кипятильников.

По величине давления ректификационные колонны можно подразделить на

следующие типы:

а) атмосферные, работающие при давлением несколько выше атмосферного

(0,1-0,2 МПа), применяемые при перегонке стабилизированных или отбензиненных

нефтей на топливные фракции и мазут;

б) вакуумные (глубоковакуумные), работающие под вакуумом (или глубоким

вакуумом) при остаточном давлении в зоне питания (? 100 и 30 гПа

соответственно), предназначенные для фракционирования мазута на вакуумный

(глубоковакуумный) газойль или узкие масляные фракции и гудрон;

в) колонны, работающие под повышенным давлением (1-4 МПа), применяемые

при стабилизации или отбензинивании нефтей, стабилизации газовых бензинов,

бензинов перегонки нефти и вторичных процессов и фракционировании

нефтезаводских или попутных нефтяных газов.

Повышение или понижение давления в ректификационной колонне

сопровождается, как правило, соответствующим повышением или понижением

температурного режима.

Температурный режим, наряду с давлением, является одним из наиболее

значимых параметров процесса, изменением которого peгулируется качество

продуктов ректификации. Важнейшими точками регулирования является температура

поступающего сырья и выводимых из колонны продуктов ректификации. Как показала

практика эксплуатации промышленных установок, перегонка нефти при атмосферном

давлении осуществляется при температуре в зоне питания ректификационной колонны

320-360°С, а вторичная перегонка мазута - при температуре на выходе из печи не

выше 430°С.

2. Технологическая часть

Технологический расчёт установки первичной перегонки нефти проводился в

соответствии с методикой и с использованием справочных данных, приведённой в

пособии.

.1 Технологическая схема установки

Рассмотрим схему установки с двухкратным испарением и двухкратной

ректификации нефти (рис 2.1). Эта схема технологически гибкая и работоспособная

при значительном изменении содержания бензиновых фракций и растворенных газов.

Коррозионно-активные вещества удаляются в первой (отбензинивающей) колонне К-1

и основная сложная колонна (атмосферная) К-2 защищена от их воздействия.

Колонна К-2 работает совместно с двумя отпарными секциями (К-3/1 и К-3/2) в

виде дополнительных боковых погонов. Благодаря предварительному удалению в

отбензинивающей колонне растворенных газов и легкого бензина в змеевиках печи,

в теплообменниках не создается большого давления, и основная колонна не

перегружается по парам.

Рис. 2.1. Принципиальная схема установки подготовки нефти.

2.2

Материальный баланс установки

Составим материальный баланс установки мощностью 6 млн. тонн в год по

нефти, разгонка (ИТК) которой приведена в таблице. В отбензинивающей колонне

К-1 предусмотрим отбор фракций легкого бензина 28-1250С. В

атмосферной колонне К-2 следующих фракций: тяжелого бензина 125-1800С,

керосина 180-2400С, дизтоплива 240-3500С, и мазута больше

3500С

Таблица 2.1. Разгонка (ИТК) Усть-Балыкской (Ю-II) нефти.

|

Температура выкипания фракции при 760 мм.рт.ст.,

|

Выход (на нефть), %

|

|

отдельных фракций

|

суммарный

|

|

до 28

|

|

1,91

|

|

28-60

|

|

3,83

|

|

60-90

|

|

5,84

|

|

90-123

|

|

8,13

|

|

123-144

|

|

10,25

|

|

144-163

|

|

12,47

|

|

163-180

|

|

14,69

|

|

180-200

|

|

16,95

|

|

200-217

|

|

19,42

|

|

217-232

|

|

21,85

|

|

232-252

|

|

24,32

|

|

252-268

|

|

26,79

|

|

268-285

|

|

29,36

|

|

285-300

|

|

31,83

|

|

300-314

|

|

34,33

|

|

314-331

|

|

36,86

|

|

331-343

|

|

39,46

|

|

343-358

|

|

42,1

|

|

358-372

|

|

44,74

|

|

372-387

|

|

47,38

|

|

387-401

|

|

50,12

|

|

401-413

|

|

52,79

|

|

413-425

|

|

55,53

|

|

425-439

|

|

58,34

|

|

439-452

|

|

61,05

|

|

452-460

|

|

63,55

|

|

460-472

|

|

66,55

|

|

472-480

|

|

69,57

|

|

остаток

|

|

100

|

Рис. 2.2. Кривая ИТК

Таблица 2.2. Материальный баланс всей установки

|

Статьи баланса

|

Выход на нефть

|

|

%, масс

|

тысяч т/год

|

т/сут

|

кг/час

|

|

Приход:

|

|

1. Нефть

|

100

|

6000

|

17142,9

|

714286

|

|

Всего

|

100

|

6000

|

17142,9

|

714286

|

|

Расход:

|

|

1. Газ (до 28 ) )

|

2

|

120

|

342,9

|

14286

|

|

2. Бензиновая фракция (28-180 ) )

|

12,7

|

762

|

2177,1

|

90714

|

|

3. Керосиновая фракция (180-240 ) )

|

8,1

|

486

|

1388,6

|

57857

|

|

4. Дизельная фракция (240-350 ) )

|

17,4

|

1044

|

2982,9

|

124286

|

|

5. Вакуумный дистиллят (350-480 ) )

|

29,4

|

1764

|

5040,0

|

210000

|

|

6. Гудрон (480 >) >)

|

30,4

|

1824

|

5211,4

|

217143

|

|

Всего

|

100

|

6000

|

17142,9

|

714286

|

Таблица 2.3. Материальный баланс отбензинивающей колонны К-1.

|

Статьи баланса

|

Выход на нефть

|

|

%, масс

|

тысяч т/год

|

т/сут

|

кг/час

|

|

Приход:

|

|

1. Нефть

|

100

|

6000

|

17142,9

|

714286

|

|

Всего

|

100

|

6000

|

17142,9

|

714286

|

|

Расход:

|

|

1. Газ (до 28 ) )

|

2

|

120

|

342,9

|

14286

|

|

2. Бензиновая фракция (28-125 ) )

|

6,4

|

384

|

1097,1

|

45714

|

|

3. Полуотбензиненная нефть (125 >) >)

|

91,6

|

5496

|

15702,9

|

654286

|

|

Всего

|

100

|

6000

|

17142,9

|

714286

|

Таблица 2.4. Материальный баланс основной нефтеперегонной колонны К-2

|

Статьи баланса

|

Выход на нефть

|

|

%, нефть

|

%, масс

|

тысяч т/год

|

т/сут

|

кг/час

|

|

Приход:

|

|

1. Полуотбензиненная нефть (125 >) >)

|

91,6

|

100

|

5496

|

15702,9

|

654286

|

|

Всего

|

91,6

|

100

|

5496

|

15702,9

|

654286

|

|

Расход:

|

|

1. Бензиновая фракция (125-180 ) )

|

6,3

|

6,9

|

378

|

1080,0

|

45000

|

|

2. Керосиновая фракция (180-240 ) )

|

8,1

|

8,8

|

486

|

1388,6

|

57857

|

|

3. Дизельная фракция (240-350 ) )

|

17,4

|

19,0

|

1044

|

2982,9

|

124286

|

|

4. Вакуумный дистиллят (350-480 ) )

|

29,4

|

32,1

|

1764

|

5040,0

|

210000

|

|

5. Гудрон ( > 480 ) )

|

30,4

|

33,2

|

1824

|

5211,4

|

|

Всего

|

91,6

|

100

|

5496

|

15702,9

|

654286

|

2.3 Технологическая классификация нефти

Усть-Балыкская (Ю-II) нефть относится к классу высокосернистых нефтей,

т.к. в ней содержится 2,06%масс. серы на нефть.

Массовая доля фракций, выкипающих до 350°С составляет 40,1%, что

указывает на принадлежность Усть-Балыкской (Ю-II) нефти к 3 типу.

Усть-Балыкская (Ю-II) нефть относится к 1 группе 3 подгруппы, т.к. в ней

содержится 29,4% базовых масел с индексом вязкости 85.

Усть-Балыкская (Ю-II) нефть содержит 1,25% масс. парафинов и относится к

нефтям первого вида.

Таким образом, в соответствии с ГОСТ 38 01197 - 80 технологический индекс

Усть-Балыкской (Ю-II) нефти 3.3.1.3.1.

.4 Технологический расчет основной нефтеперегонной колонны К-2

.4.1 Температурный режим колонны К-2

Температура

верха колонны К-2.

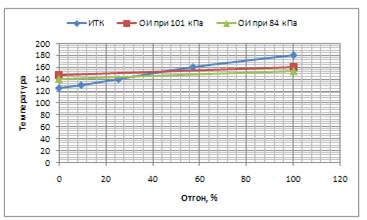

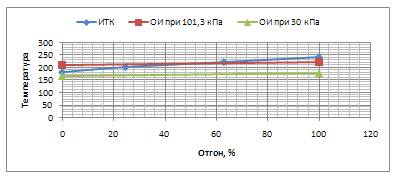

Температуру верха можно найти графически, построив линию ОИ. Строим ИТК

для тяжелой бензиновой фракции (125-180 (рис. 2.4.1)

(рис. 2.4.1)

Таблица 2.4.1. Выход узких фракций тяжелой бензиновой фракции.

|

№

|

Температурные пределы выкипания

|

Выход, % масс.

|

|

|

на нефть

|

сумм.

|

на фр.

|

сумм.фр.

|

|

1

|

125-130

|

0,6

|

0,60

|

9,52

|

9,52

|

|

2

|

130-140

|

1,0

|

1,60

|

15,87

|

25,40

|

|

3

|

140-160

|

2,0

|

3,60

|

31,75

|

57,14

|

|

4

|

160-180

|

2,7

|

6,30

|

42,86

|

100,00

|

|

Всего:

|

|

6,3

|

|

100,00

|

|

Таблица 2.4.2. Характеристика кривой ИТК тяжелой бензиновой фракции.

|

Фракция

|

Температура оС

|

Тангенс угла наклона (t70-t10)/60

|

Температура 50% отгона по кривой ИТК t 50% оС

|

|

10% отгона по кривой ИТК t10oC

|

70% отгона по кривой ИТК t70oC

|

|

|

|

|

|

|

|

|

|

|

|

|

|

125-180

|

130

|

165

|

0,6

|

156

|

На графике Обрядчикова и Смидович находим значения, соответствующие

температурам 0% и 100% отгона. Эти значения откладываем на ИТК, соединяя точки

получаем кривую ОИ. (рис. 2.4.1)

Так как давление в колонные К-2 составляет 0,14 МПа, производим

перерасчет парциального давления фракции:

где  - число молей соответственно тяжелой бензиновой фракции,

орошения и водяных паров низа колонны и двух боковых стриппингов.

- число молей соответственно тяжелой бензиновой фракции,

орошения и водяных паров низа колонны и двух боковых стриппингов.

По графику Кокса определяем температуру и корректируем кривую ОИ на

данное давление (рис. 2.4.1)

Рис. 2.4.1

Температура верха колонны К-2 равна 140

Температура

вывода боковых погонов.

Температуру боковых погонов находим аналогично нахождению температуры

верха колонны.

Таблица 2.4.3. Выход узких фракций керосиновой фракции (180-240 .

.

|

№

|

Температурные пределы выкипания

|

Выход, % масс.

|

|

|

на нефть

|

сумм.

|

на фр.

|

сумм.фр.

|

|

1

|

180-200

|

2,0

|

2,00

|

24,69

|

24,69

|

|

2

|

200-220

|

3,1

|

5,10

|

38,27

|

62,96

|

|

3

|

220-240

|

3,0

|

8,10

|

37,04

|

100,00

|

|

Всего:

|

|

8,1

|

|

100,00

|

|

Таблица 2.4.4. Характеристика ИТК фракции 180-240

|

Фракция

|

Температура оС

|

Тангенс угла наклона (t70-t10)/60

|

Температура 50% отгона по кривой ИТК t 50% оС

|

|

10% отгона по кривой ИТК t10oC

|

70% отгона по кривой ИТК t70oC

|

|

|

|

|

|

|

|

|

|

|

|

|

|

180-240

|

190

|

225

|

0,6

|

215

|

На графике Обрядчикова и Смидович находим значения, соответствующие

температурам 0% и 100% отгона. Эти значения откладываем на ИТК, соединяя точки

получаем кривую ОИ. (рис. 2.4.2)

Так как давление в колонные К-2 составляет 0,14 МПа, производим

перерасчет парциального давления фракции:

где  - число молей соответственно керосиновой фракции, орошения и

водяных паров низа колонны и из отпарной секции дизельного топлива.

- число молей соответственно керосиновой фракции, орошения и

водяных паров низа колонны и из отпарной секции дизельного топлива.

По графику Кокса определяем температуру и корректируем кривую ОИ на

данное давление (рис. 2.4.2)

Рис. 2.4.2

Таблица 2.4.5. Выход узких фракций дизельной фракции (240-350 .

.

|

№

|

Температурные пределы выкипания

|

Выход, % масс.

|

|

|

на нефть

|

сумм.

|

на фр.

|

сумм.фр.

|

|

1

|

240-260

|

3,1

|

3,10

|

17,83

|

17,83

|

|

2

|

260-280

|

2,6

|

5,70

|

14,95

|

32,78

|

|

3

|

280-300

|

3,3

|

9,03

|

19,15

|

51,93

|

|

4

|

300-320

|

3,5

|

12,50

|

19,95

|

71,88

|

|

5

|

320-350

|

4,9

|

17,39

|

28,12

|

100,00

|

|

Всего:

|

|

17,4

|

|

100,00

|

|

Таблица 2.4.6. Характеристика ИТК фракции 180-240

|

Фракция

|

Температура оС

|

Тангенс угла наклона (t70-t10)/60

|

Температура 50% отгона по кривой ИТК t 50% оС

|

|

10% отгона по кривой ИТК t10oC

|

70% отгона по кривой ИТК t70oC

|

|

|

|

|

|

|

|

|

|

|

|

|

|

240-350 . .

|

250

|

320

|

1,2

|

300

|

На графике Обрядчикова и Смидович находим значения, соответствующие

температурам 0% и 100% отгона. Эти значения откладываем на ИТК, соединяя точки

получаем кривую ОИ. (рис. 2.4.3)

Так как давление в колонные К-2 составляет 0,14 МПа, производим

перерасчет парциального давления фракции:

где  - число молей соответственно керосиновой фракции, орошения и

водяных паров низа колонны и из отпарной секции дизельного топлива.

- число молей соответственно керосиновой фракции, орошения и

водяных паров низа колонны и из отпарной секции дизельного топлива.

По графику Кокса определяем температуру и корректируем кривую ОИ на

данное давление (рис. 2.4.3).

Рис. 2.4.3

Температура вывода фракции 180-240 равна 165

равна 165 , а температура вывода фракции

240-350

, а температура вывода фракции

240-350 равна 232

равна 232

Температура

низа колонны К-2

Температура низа колонны К-2 принимается 340 .

.

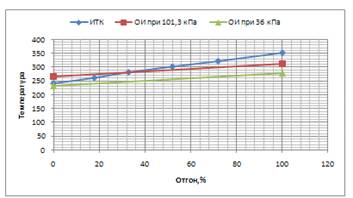

2.4.2 Доля

отгона сырья поступающего в колонну К-2

Определим молярную долю отгона при температуре подачи сырья равной 350 . Результаты расчетов сведены в

таблицу 2.4.7

. Результаты расчетов сведены в

таблицу 2.4.7

Таблица 2.4.7

|

Фракция

|

|

|

|

|

|

|

|

|

125-180

|

153

|

350

|

131

|

0,063

|

4,81

|

0,1464

|

2343,90

|

|

180-240

|

210

|

350

|

169

|

0,081

|

4,79

|

0,1459

|

1084,85

|

|

240-350

|

295

|

350

|

238

|

0,174

|

7,31

|

0,2226

|

280,71

|

|

350-480

|

415

|

350

|

338

|

0,294

|

8,70

|

0,2648

|

26,88

|

|

> 480

|

580

|

350

|

420

|

0,304

|

7,24

|

0,2203

|

0

|

|

Всего

|

|

|

|

0,916

|

32,85

|

1,00

|

|

Продолжение таблица 2.4.7

|

|

|

|

|

|

|

|

|

|

|

20,50

|

1076,7

|

0,019

|

0,319

|

41,8

|

16,74

|

0,32

|

140

|

0,425

|

|

20,43

|

541,6

|

0,038

|

0,292

|

49,4

|

7,75

|

0,29

|

140

|

0,425

|

|

31,16

|

199,8

|

0,156

|

0,313

|

74,4

|

2,01

|

0,31

|

140

|

0,425

|

|

37,07

|

91,9

|

0,403

|

0,077

|

26,2

|

0,19

|

0,08

|

140

|

0,425

|

|

30,85

|

80,5

|

0,383

|

0,00

|

0,0

|

|

|

140

|

0,425

|

|

|

|

1,00

|

1,00

|

191,7

|

|

1,00

|

|

|

Молярная доля отгона равна 0,425

Определим массовую долю отгона:

где  - средняя молярная масса нефти.

- средняя молярная масса нефти.

Таким образом, массовая доля отгона равна:

2.4.3

Тепловой баланс колонны К-2

Тепловой баланс составим по дизельной, керосиновой и бензиновой секциям

(Контур А, Б, В). Энтальпию жидких и парообразных нефтепродуктов рассчитаем по

формулам:

и

и  .

.

Энтальпию водяного пара возьмем с литературных данных с учетом его

парциального давления.

Плотность

.

.

Все результаты сведем в таблицы 2.4.8, 2.4.9, 2.4.10.

Таблица 2.4.8

|

Тепловой баланс секции диз.топлива - контур А

|

|

Приход

|

|

Продукт

|

t, C

|

G, кг/с

|

I, кДж/кг

|

Ф, кВт

|

|

Паровая фаза:

|

350

|

|

|

бензиновая

|

|

12,50

|

1121,0

|

14012,06

|

|

керосиновая

|

|

16,07

|

1103,8

|

17740,44

|

|

дизельная

|

|

34,52

|

1080,5

|

37303,77

|

350

|

|

|

мазут

|

|

118,65

|

829,7

|

98448,78

|

|

Водяной пар:

|

400

|

3,63

|

3276,5

|

11909,82

|

|

Итого

|

|

179414,87

|

|

Расход

|

|

Жидкая фаза:

|

340

|

|

|

мазут

|

|

118,65

|

829,7

|

98448,78

|

|

Паровая фаза:

|

232

|

|

|

бензиновая

|

|

12,50

|

816,3

|

10203,37

|

|

керосиновая

|

|

16,07

|

802,8

|

12902,16

|

|

дизельная

|

|

34,52

|

784,4

|

27082,04

|

|

Водяной пар:

|

232

|

3,63

|

2928,6

|

10645,23

|

|

Итого

|

|

159281,58

|

Таблица 2.4.9

|

Тепловой баланс секции керосиновой фр - контур Б

|

|

Приход

|

|

Продукт

|

t, C

|

G, кг/с

|

I, кДж/кг

|

Ф, кВт

|

|

Паровая фаза:

|

232

|

|

|

бензиновая

|

|

12,50

|

816,3

|

10203,37

|

|

керосиновая

|

|

16,07

|

802,8

|

12902,16

|

|

дизельная

|

|

34,52

|

784,4

|

27082,04

|

|

Водяной пар:

|

|

|

с низу колонны

|

232

|

3,63

|

2928,6

|

10645,23

|

|

из отпарной сек.

|

400

|

0,36

|

3276,5

|

1190,98

|

|

Итого

|

|

62023,78

|

|

Расход

|

|

Паровая фаза:

|

165

|

|

|

бензиновая

|

|

12,50

|

666,9

|

8336,43

|

|

керосиновая

|

|

16,07

|

655,2

|

10530,54

|

|

Жидкая фаза:

|

232

|

|

|

дизельная

|

|

34,52

|

522,0

|

18020,60

|

|

Водяной пар:

|

165

|

4,00

|

2788,0

|

11147,57

|

|

Итого

|

|

48035,15

|

Избыток необходимо снять одним или нескольким циркуляционными орошениями.

Примем одно циркуляционное орошение ( с температурой вывода 250

с температурой вывода 250 и возврата 90

и возврата 90 .Энтальпия жидкого орошении при таких

температурах будет равна 636,19 кДж/кг. Расход циркуляционного орошения

составит:

.Энтальпия жидкого орошении при таких

температурах будет равна 636,19 кДж/кг. Расход циркуляционного орошения

составит:

Таблица 2.4.10

|

Тепловой баланс секции бензиновой фракции - контур В

|

|

Приход

|

|

Продукт

|

t, C

|

G, кг/с

|

I, кДж/кг

|

Ф, кВт

|

|

Паровая фаза:

|

165

|

|

|

бензиновая

|

|

12,50

|

666,9

|

8336,43

|

|

керосиновая

|

|

16,07

|

655,2

|

10530,54

|

|

Водяной пар:

|

|

|

|

с низу колонны

|

165

|

3,63

|

2788,0

|

10134,16

|

|

от отпарной секции

|

400

|

0,55

|

3276,5

|

1786,47

|

|

Итого:

|

|

30787,60

|

|

Расход

|

|

Паровая фаза:

|

140

|

|

|

бензиновая

|

|

12,50

|

615,4

|

7692,3

|

|

Жидкая фаза:

|

165

|

|

|

керосиновая

|

|

16,07

|

362,3

|

5823,1

|

|

Водяной пар:

|

140

|

4,18

|

2005,1

|

8381,6

|

|

Итого:

|

|

21897,1

|

Избыток необходимо снять одним холодным орошениями. Примем одно холодное

орошение с температурой 50 . Энтальпия орошения при этой температуре будет равна 101,36

кДж/кг. Расход холодного орошения составит:

. Энтальпия орошения при этой температуре будет равна 101,36

кДж/кг. Расход холодного орошения составит:

.5 Определение геометрических размеров колонны К-2

Для вычисления геометрических размеров были выбраны колпачковые тарелки

со следующими параметрами:т=800мм

2.5.1 Диаметр колонны

Диаметр колонны зависит от объема паров и их допустимой скорости в

свободном сечении колонны. Разделим колонну на два сечения и рассчитаем

диаметры по формуле:

Верхнее сечение:

Найдем объемный расход паров:

Допустимую линейную скорость вычисляют по уравнению:

Полученный результат округляется до ближайшего, большего по ГОСТ 21944-76

равным 4 м

Нижнее сечение:

Допустимую линейную скорость вычисляют по уравнению:

Из двух полученных диаметров выбирается больший. Диаметр колонны равен

4,5 м, что соответствует ГОСТ.

.5.2 Определение числа тарелок

Для данной колонны выбираем колпачковые тарелки, перекрестного тока, в

них между клапаном и ограничителем установлен тяжелый балласт. Клапан начинает

приподниматься при небольших скоростях газа и пара. С дальнейшим увеличением

скорости пара клапан упирается в балласт и затем приподнимается вместе с ним. В

результате такая тарелка значительно раньше вступает в работу, имеет более

широкий рабочий диапазон, более высокую эффективность разделения и пониженное

гидравлическое сопротивление. Коэффициент полезного действия такой тарелки 70%.

Для определения числа тарелок разделим колонну на три, рассчитаем

количество тарелок в каждом сечении.

Верхнее сечение:

Минимальное число тарелок:

Среднее сечение:

Нижнее сечение:

Общее количество:

Количество теоретических тарелок примерно в 2 раза больше минимального,

поэтому:

Вычислим практическое число тарелок по формуле:

Учитывая тарелки отпарных стриппингов, то число тарелок в самой колонне

равно 50.

.5.3 Высота колонны

Высота ректификационных колонн рассчитывается в зависимости от числа,

типа контактных устройств и расстояния между ними.

Высота h1 принимается равной 0,5D для сферического днища. В нашем случае:

Число промежутков между тарелками меньше количества тарелок на единицу,

поэтому:

Высота эвапорационного пространства принимается равной трем расстояниям

между тарелками:

Высота h4 определяется аналогично h2:

Свободное пространство между уровнем жидкости внизу колонны и нижней

тарелкой необходимо для равномерного распределения паров. Высота принимается:

Высоту слоя жидкости нижней части колонны рассчитывают по ее 10-минутному

запасу, необходимому для обеспечения нормальной работы насоса. Принимая запас

на 600 с, объем мазута составит:

Площадь поперечного сечения колонны:

Тогда:

Высота юбки принимается равной 4м.

Общая высота колонны:

Заключение

В данной курсовой работе был проведен технологический расчет основной

нефтеперегонной колонны К-2. В результате расчетов получены следующие данные:

|

Характеристика

|

Величина

|

|

Температура верха колонны,°С

|

140

|

|

Температура вывода керосина (180-240°С)

|

165

|

|

Температура вывода диз.топлива (240-350°С)

|

232

|

|

Температура низа колонны,°С

|

340

|

|

Температура ввода сырья,°С

|

350

|

|

Давление, МПа

|

0,14

|

|

Диаметр колонны, м

|

4,5

|

|

Высота колонны, м

|

58,3

|

|

Количество тарелок

|

50

|

|

Количество тарелок в боковых стриппингах

|

12

|

Список

использованной литературы

1. Ахметов

С.А. Технология глубокой переработки нефти и газа: учебное пособие / С.А.

Ахметов, М.Х. Ишмияров, А.А. Кауфман. - СПб: Недра, 2009. - 832 с.

. Магарил

Р.. Теоретические основы химических процессов переработки нефти: учебное

пособие / Р.З. Магарил. - М.: КДУ, 2010. - 280 с.

3. Мановян

А.К. Технология первичной переработки нефти и природного газа: Учебное пособие

для вузов. 2-е изд. - М.: Химия, 2001. - 568 с.

4. Александров

И.А. Перегонка и ректификация в нефтепереработке: монография / И.А. Александров.

- М.: Химия, 1981. - 352 с

. Основные

процессы и аппараты химической технологии: пособие по проектированию / Г.С.

Борисов [и др.]; под редакцией Ю.И. Дытнерского. - четвертое издание, стер.,

перепечатка с издания 1991 года - М.: АльянС, 2008. - 494 с.

. Альбом

технологических схем процессов переработки нефти и газа / Под ред. Б.И.

Бондаренко. М.: Химия,1983.-128с.

. Нефти

СССР: Справочник / Под ред. С.Н. Павловой, З.В. Дриацкой. - т.4. - М.: Химия,

1976.

. Справочник

нефтепереработчика: справочное издание / под ред. Г.А. Ластовкина, Е.Д.

Радченко, М.Г. Рудина. - Л.: Химия. Ленинградское отделение, 1986. - 648 с.

. Расчёты

основных процессов и аппаратов нефтепереработки: справочник / Е.Н. Судаков. -

3-е изд., перераб. и доп. - М.: Химия, 1979. - 567с.

. Физико-химические

свойства индивидуальных углеводородов: справочник / под редакцией В.М.

Татевского. - М.: Гостоптехиздат, 1960. - 412 с.

. Рид

Р. Свойства газов и жидкостей / Р. Рид, Дж. Праусниц, Т. Шервуд; пер. под ред.

Б.И. Соколова. - Л.: Химия, 1982. - 592 с.

. Александров

И.А. Ректификационные и абсорбционные аппараты. Методы расчета и основы

конструирования. - 3-е изд. М.: Химия, 1987. - 280с.