Проект строительства эксплуатационной скважины на нефть глубиной 2900 м на Правдинском нефтяном месторождении

Министерство образования и науки

Российской Федерации

Национальный минерально-сырьевой

университет "Горный"

КУРСОВой

проект

по дисциплине: Технология бурения

нефтяных и газовых скважин

Тема:

Проект строительства эксплуатационной

скважины на нефть глубиной 2900м на Правдинском нефтяном месторождении

Выполнил: Хоменко В.С.

студент гр. НБ-11

Руководитель проекта:

ассистент Леушева Е.Л.

Санкт-Петербург - 2014

Задание

Студенту группы НБ-11 Хоменко В.С.

. Тема проекта: Проект строительства эксплуатационной скважины на нефть

глубиной 2900 м на Правдинском нефтяном месторождении

. Исходные данные к проекту: Материалы производственной практики

. Содержание пояснительной записки: В соответствии с методическими

указаниями разработать проект строительства скважины.

. Перечень графического материала: Геолого-технический наряд.

5. Срок сдачи законченного проекта: 25 декабря 2014 г.

Руководитель проекта: ассистент Леушева Е.Л.

Дата выдачи задания: 1 октября 2014 г.

АННОТАЦИЯ

В данной работе разработан проект строительства эксплуатационной скважины

на нефть глубиной 2900м на Правдинском нефтяном месторождении. В проекте

приводится краткая геологическая характеристика месторождения, техническая

часть, производится обоснование выбора конструкции скважины, породоразрушающего

инструмента для различных интервалов бурения, приводятся расчёты бурильных,

обсадных колонн, определяются режимные параметры бурения скважины.

Курсовой проект содержит - 61 страниц, 14 таблиц, 5 рисунков.

ОГЛАВЛЕНИЕ

Введение

. Общие

сведения о районе работ

.

Геологическая характеристика разреза

.1

Литолого-стратиграфическая характеристика разреза скважины

.

Технико-технологическая часть

.1 Анализ

современного состояния техники и технологии буровых работ на предприятии

.2 Выбор профиля

скважины

.3

Обоснование метода вхождения в пласт

.4

Проектирование конструкции скважины

.4.1 Расчет

диаметров обсадных колонн и долот

.4.2

Определение параметров конструкции скважины

.4.3 Выбор

буровых растворов

.4.4 Выбор

породоразрушающего инструмента

.5 Выбор

способа бурения

.7 Расчет

параметров режимов бурения

.8 Выбор

компоновки низа бурильной колонны

.9 Расчёт

цементирования обсадных колонн

.10 Расчёт

обсадных колонн

.11 Выбор

буровой установки

.12 Вторичное

вскрытие продуктивных пластов

Специальная

часть: Предупреждение и ликвидация ГНВП

Заключение

Список

литературы

ВВЕДЕНИЕ

Строительства скважины - это совокупность всех работ от начала подготовки

буровой площади до окончательного демонтажа оборудования, а именно:

· подготовительные работы,

· монтаж бурового оборудования,

· бурение скважин,

· крепление скважин,

· испытание и опробование,

· демонтаж оборудования.

Особое значение среди всего вышеперечисленного имеет бурение скважин, а

также их крепление, так как от качества проведения этих этапов зависят

успешность и условия дальнейшей разработки месторождения.

Целями данного курсового проекта являются:

· закрепление учебного материала,

· приобретение способности работать с учебной, технической и

нормативной литературой.

1. Общие

сведения о районе работ

Правдинское месторождение - крупное нефтяное месторождение в России расположено

в 40 км к юго-западу от г. Сургут Тюменской области; входит в Западносибирскую

нефтегазоносную провинцию. Открыто в 1964, разрабатывается с 1968. Общие

сведения о районе буровых работ приведены в табл. 1.

Таблица 1

|

Наименование, единица

измерения

|

Значение (текст, название,

величина)

|

|

Месторождение

|

Правдинское

|

|

Год ввода месторождения в

|

1968

|

|

разработку

|

|

|

Административное положение:

|

|

|

- республика - округ

|

Россия, Ханты-Мансийский АО

|

|

- область

|

Тюменская

|

|

- район

|

Нефтеюганский

|

|

Температура воздуха:

|

|

|

- среднегодовая, оС

-средняя температура января, оС -средняя температура июля, оС

|

-1,2 -19,7 +18,3

|

|

- наибольшая летняя, оС

|

+34

|

|

- наименьшая зимняя, оС

|

-55

|

|

Максимальная глубина

промерзания

|

|

|

грунта, м

|

2,1

|

|

Преобладающее направление

ветров

|

Зимой ЮЗ-З, летом С

|

|

Наибольшая скорость ветров,

м/с

|

29

|

|

Многолетнемёрзлые породы, м

|

Отсутствуют

|

Район работ представляет собой слабо пересеченную,

сильно заболоченную, неравномерно залесенную равнину, приуроченную к широтному

течению р. Оби. Абсолютные отметки рельефа изменяются от +25 м до +75 м. На

всей территории наблюдается большое количество болот и озер. Растительность

представлена смешанным лесом с преобладанием на водоразделах хвойных деревьев и

тальниковыми кустарниками по берегам рек и протоков. Климат резко

континентальный с продолжительной холодной зимой, теплым непродолжительным

летом и короткой весной и осенью.

2.

Геологическая характеристика разреза

.1

Литолого-стратиграфическая характеристика разреза скважины

Таблица 2

Стратиграфический разрез скважины, и коэффициенты кавернозности пластов

|

Глубина залегания, м

|

Стратиграфическое подразделение

|

Коэффициент кавернозности

интервала

|

|

|

|

|

Твердость пород

|

|

От (кровля)

|

До (подошва)

|

наименование

|

индекс

|

|

|

|

|

|

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

0

|

98

|

Четвертичные отложения

|

Q

|

1,3

|

мягкие

|

|

98

|

341

|

Неоген+ Палеоген

|

N+ 1,3- 1,3-

|

|

|

|

341

|

480

|

Тавдинская свита

|

|

1,3

|

-

|

|

480

|

713

|

Люлинворская свита

|

P2

|

1,3

|

-

|

|

713

|

841

|

Талицкая свита

|

P1

|

1,3

|

-

|

|

841

|

900

|

Ганькинская свита

|

К2dm

|

1,3

|

-

|

|

900

|

1046

|

Берёзовская свита

|

К2kmst

|

1,3

|

-

|

|

1046

|

1083

|

Кузнецовская свита

|

К2kt

|

1,25

|

-

|

|

1083

|

1894

|

Покурская свита

|

K1ap-al-k2sm

|

1,25

|

-

|

|

1894

|

2040

|

Алымская свита

|

K1ap

|

1,25

|

-

|

|

2040

|

2360

|

Черкашинская свита

|

К1brg

|

1,25

|

средние

|

|

2360

|

2680

|

Усть-Балыкская

|

|

1,25

|

-

|

|

2680

|

2828

|

Ачимовская свита

|

|

1,25

|

-

|

|

2828

|

2913

|

Баженовская свита (ЮСО)

|

J3V

|

1,25

|

-

|

Таблица 3

Литологическая характеристика разреза скважины

|

Индекс стратигра-фического

разреза

|

Интервал, м

|

Горные породы (краткие

названия)

|

Стандартное описание горной

породы: полное название, характерные признаки (структура, текстура,

минеральный состав и т.п.)

|

|

От (верх)

|

До (низ)

|

|

|

1

|

2

|

3

|

4

|

5

|

|

Q

|

0

|

98

|

Пески, супеси, суглинки,

глины, торфяники, илы, лёссы, гальки, гравий

|

Неравномерное чередование

песков серых, разнозернистых; глин зеленовато-серых и бурых, вязких,

песчанистых; лессовидных суглинков и супесей; торфяников, лёссов, илов, галек

и гравия. Характерно присутствие останков пресноводной фауны.

|

|

|

N+P

|

98

|

341

|

Пески, супеси, суглинки,

алевриты, глины, лёссы, гальки, гравий

|

Неравномерное переслаивание

песков серых, разнозернистых; алевролитов буровато- и желтовато-серых; глин

зеленовато- и буровато-серых, вязких, песчанистых, немассивных; суглинков и

супесей лессовидных, серых; лёссов, галек и гравия.

|

|

|

341

|

480

|

|

|

|

|

P2

|

480

|

713

|

Глины, алевриты, опоки,

диатомиты, глаукониты, сидериты, пириты

|

Глины серые, зеленовато-,

голубовато- и пепельно-серые, алевритистые, с частыми включениями глауконитов

и диатомитов; в нижней части свиты - глины опоковидные, с прослоями алеврита

и сидерита, с редкими включениями зёрен пирита.

|

|

|

P1

|

713

|

841

|

Глины, монтмориллониты,

алевролиты, пириты, глаукониты, сидериты

|

Глины уплотнённые,

темно-серые, неяснослоистые, в нижней части - зеленоватые, алевритистые,

тонкоотмученные, местами с примесями кварцево-глауконитового алевролита,

сидерита, монтмориллонита и заглинизированных песчаников.

|

|

|

К2dm

|

841

|

900

|

Глины, глаукониты,

известняки, сидериты, мергели, пириты

|

Глины желтовато-,

зеленовато- и буровато-серые, известковистые, массивные, с частыми прослоями

глинистых известняков и мергелей, с включениями зёрен пирита, глауконита и

сидерита темно-серого.

|

|

|

К2kmst

|

900

|

1046

|

Глины, диатомиты, опоки

|

Глины серые,

зеленовато-серые, тонкоотмученные, опоковидные, с остатками фауны моря; в

верхнем ярусе - опесчаненные, в нижнем - с прослоями диатомитов и опок.

|

|

|

К2kt

|

1046

|

1083

|

Глины, глаукониты, алевриты,

песчаники

|

Глины тёмно- и

зеленовато-серые, плотные, с прослоями глауконитовых алевритов и редко

песчаников, с включениями зёрен глауконитов и обломков морской фауны.

|

|

|

K1ap-al-k2sm

|

1083

|

1894

|

Сложена серыми

алевролитами, светло-серыми мелкозернистыми песчаниками и серыми,

темно-серыми глинами.

|

Покурская свита

представляет собой чередование слабоуплотненных песков, песчаников, глин и

алевролитов с преобладанием грубообломочных пород с редкими прослоями

глинистых известняков. Породы содержат линзы и прослои угля, обломки

древесины. Присутствуют морские образования. Свита расчленяется на три

подсвиты - нижняя, средняя и верхняя. В основании нижней подсвиты выделяется

чернореченская пачка, мощность которой составляет 80-120 м.

|

|

|

K1ap

|

1894

|

2040

|

Алевролиты, аргиллиты,

глины, песчаники, слюды, известняки

|

Алымская свита развита по

всему району Сургутского свода и сложена серыми и зеленовато-серыми

аргиллитами с тонкими прослоями серых алевролитов. В средней части свиты

породы опесчанены. В верхней части свиты аргиллиты темно-серые битуминозные.

По литологическому составу свита расчленяется на две подсвиты - нижняя и

верхняя кошайская. Каждая подсвита четко по составу разделяется на две пачки

- нижняя и верхняя. Мощность свиты составляет 80-140 м.

|

|

|

К1brg

|

2040

|

2360

|

Алевролиты, аргиллиты,

глины, песчаники, слюды, известняки, сидериты

|

Частое и неравномерное

переслаивание аргиллитов темно-серых и серых, прослоями зеленоватых,

тонкослоистых; с алевролитами и песчаниками серо-цветными, слюдистыми,

полимиктовыми, мелкозернистыми, иногда сильно глинизированными, водо- и

нефтеносными, (продуктивные пласты группы АС). Среди аргиллитов и песчаников

встречаются прослои глинистых известняков и конкреции сидеритов.

|

|

|

2360

|

2680

|

Алевролиты, аргиллиты,

глины, угли, известняки, растительные остатки

|

Чередование серых

алевролитов, темно-серых глин и тёмных аргиллитов с прослоями бурых углей,

слюд и известняков, с линзами глин, с зёрнами янтаря, пирита, кварца. Для

свиты характерно повсеместное присутствие обильного детрита.

|

|

|

2680

|

2828

|

Песчаники, алевролиты,

аргиллиты, глины, угли, известняки, растительные остатки

|

Согласно петрографическим

исследованиям песчаники ачимовской толщи относятся преимущественно к

аркозовому классу и характеризуются преобладанием обломков полевых шпатов. Cреди

текстурных особенностей отложений ачимовской толщи следует отметить следы

оползания и смятия осадков, иногда встречаются практически не окатанные,

остроугольные обломки глин, широко развиты параллельно - и косослоистые

текстуры, реже встречаются элементы градационной слоистости

|

|

|

J3V

|

2828

|

2913

|

Песчаники, алевролиты,

аргиллиты, глины, угли, известняки, растительные остатки

|

Отложения волжского яруса,

представленные баженовской свитой, сложены плот-ными, темно-серыми

аргиллитами, отчетливо выделяются по всему району. В кровле свиты встречаются

прослои глинистых известняков. Отложения согласно залегают на породах

келловей-оксфорд-киммериджского возраста. В разрезе свиты прослеживается

нефтеносный пласт ЮС0.

|

|

Глубокими скважинами вскрыт полный разрез песчано-алеврито-глинистых

отложений мезозойско-кайнозойского возраста и части складчатого палеозойского

фундамента. В тектоническом отношении месторождение приурочено к северной части

Пойкинского вала Сургутского свода. В контурах изогипсы - 2750 м по отражающему

горизонту «Б» структура имеет размеры 27 х 12 км, амплитуду 30 м. Месторождение

многопластовое с 8 залежами (АС10-11, БС5, БС6, БС61, БС8, БС9, БС18-22 и ЮС0).

Основные запасы связаны с залежами БС6 и БС8. В разработке находятся залежи

БС5, БС6, БС8, БС9, БС18-22 и ЮС0. Через месторождение проходит сеть

нефтепроводов и ЛЭП. Пластовые воды продуктивных горизонтов

гидрокарбонатно-натриевые, реже - хлоркальциевые, с минерализацией от 10,5 до

16,2 г/л. Воды содержат йод (14,1-25 мг/л), бром (40,2-50,9 мг/л), бор (44,1-92

мг/л) и аммоний (12-25 мг/л). Месторождение по геологическому строению

относится к категории сложных.

Тектоника

В тектоническом отношении Правдинское месторождение

расположено в пределах Сургутского свода. Сургутский свод принадлежит к числу

наиболее крупных структур I порядка Западно-Сибирской платформы.

Западно-Сибирская платформа возникла в послепротерозойское время и относится к

молодым.

Для мезозойско-кайнозойского платформенного чехла

Западно-Сибирской нефтегазоносной провинции в 1973 году составлена

тектоническая схема под редакцией И.И. Нестерова.

Сургутский свод расположен в центральной части Хантейской антиклинали. По

сейсмическому горизонту Б примерно приуроченному к подошве баженовской свиты

(волжский ярус) свод оконтуривается изолиниями 2850-2900. Площадь Сургутского

свода превышает 30 тысяч километров. Поднятие вытянуто к северо - востоку на

300 километров, ширина свода - 100 километров, амплитуда 300 - 400 метров.

Поверхность фундамента вскрыта на глубинах 3000-3165.

3. Технико-технологическая часть

.1 Анализ

современного состояния техники и технологии буровых работ на предприятии

Строительство буровой скважины можно разделить на два этапа: первый -

подготовка наземного оборудования для проводки скважин; второй - проводка

скважины.

Первый этап - это нивелировка площадки, возведение фундаментов, доставка

оборудования, монтаж, в который включается установка оборудования на фундамент

или на металлоконструкции блоков, выверка и крепление оборудования, опробование

механизмов без нагрузки, испытание вышки и пуск в эксплуатацию.

Второй этап - это обеспечение бесперебойной работы оборудования,

зависящее от умелой эксплуатации оборудования, от своевременного и

качественного выполнения всех видов ремонта; от своевременного обеспечения

буровой запасными частями.

Монтаж буровых сооружений и всего оборудования буровой установки следует

выполнять обязательно в строгом соответствии с рекомендациями, изложенными в

технических описаниях и инструкциях по эксплуатации, прилагаемых

заводами-поставщиками этого оборудования, и с действующими ведомственными

инструкциями, с обязательным соблюдением правил техники безопасности и указаний

Госгортехнадзора.

Оборудование любой буровой установки, предназначенной для глубокого и

сверхглубокого бурения, поступает на промыслы с завода-изготовителя отдельными

агрегатами и узлами, а буровые сооружения - отдельными секциями, рамами,

элементами.

На промыслах для каждой изготовленной буровой установки производят первую

сборку всех агрегатов, узлов и буровых сооружений в единый функционально

связанный комплекс, обеспечивающий проводку скважины.

В дальнейшем буровые установки при перебазировке для бурения новой

скважины подвергают полному демонтажу. Оборудование буровых установок,

предназначенных для бурения глубоких скважин и имеющих А-образные вышки, не

демонтируют.

Успешное выполнение технологических операций механизмами буровой

установки прямо зависит от совершенства знания обслуживающим персоналом всего

комплекса механизмов буровой установки и от умелого управления этими механизмами,

а также от:

) работоспособного и надежного сочетания всего комплекса механизмов,

выполняющего эти операции;

) своевременного и качественного выполнения всех видов ремонта;

) своевременного обеспечения всего оборудования сменными деталями,

узлами, агрегатами, смазочными материалами и т.д.

Своевременное и качественное выполнение всех видов ремонта создает

благоприятные условия для бесперебойной, надежной и высокопроизводительной

работы всего комплекса механизмов буровой установки, исключающей простои по

вине оборудования, аварии и несчастные случаи.

.2 Выбор

профиля скважины

Выбор профиля скважины производится на основе анализа фактических данных

об искривлении пробуренных ранее скважин, геологических данных разреза и

целевого назначения скважины.

Данная скважина бурится в породах средней степени твердости, на глубину

(2900 м), кроме того продуктивный горизонт имеет небольшую мощность, вследствие

этого, затраты на бурение наклонной скважины не оправдывают себя. Поэтому

ведется бурение эксплуатационной вертикальной скважины.

3.3

Обоснование метода вхождения в пласт

Так как продуктивный пласт неоднородный и неустойчивый, выбираем первый

метод вскрытия, т.е. продуктивная толща вскрывается до подошвы пласта,

перекрывается эксплуатационной колонной и цементируется с последующей

перфорацией.

.4

Проектирование конструкции скважины

Конструкция скважины в интервале продуктивного пласта должна обеспечивать

наилучшие условия поступления нефти и газа в скважину и наиболее эффективное

использование пластовой энергии нефтегазовой залежи. Выбором правильной

конструкции скважины в интервале продуктивного пласта решаются следующие

задачи:

1) Обеспечение наилучших условий дренирования продуктивного пласта;

2) Задание величины заглубления скважины в продуктивный пласт, обеспечивающего

безводную длительную добычу;

3) Изоляция продуктивного пласта от близлежащих водоносных горизонтов;

4) Защита продуктивного пласта от вредного влияния тампонажного

раствора при цементировании или всемерное снижение этого влияния на проницаемость

породы-коллектора.

При разработке конструкции скважины принимаются во внимание следующие

особенности геологического строения разреза:

· Газонасыщенных пластов в разрезе нет;

· Многолетнемёрзлые породы отсутствуют;

· Глубина кровли проектного горизонта по вертикали - 2829 м.

· Проектная глубина скважины по вертикали - 2913 м.

Исходные данные для определения конструкции скважины приводятся в таблице

4.

Таблица 4

|

Интервал скважины, м

|

0-341

|

341-900

|

900-2813

|

2813-2913

|

|

Рпл., МПа

|

33,4 33,4

|

|

|

|

|

Рпогл., МПа

|

5,04

|

13,87

|

44,3

|

46,22

|

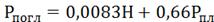

Давление поглощения определяется по формуле:

Градиент пластового давления =11664 Па/м.

Градиент давления поглощения = 15867 Па/м.

3.4.1

Расчет диаметров обсадных колонн и долот

Геологическая служба предприятия обусловливает диаметр эксплуатационной

колонны. В данном курсовом проекте используются обсадные колонны с короткой

резьбой. Диаметры обсадных колонн, глубины спуска которых рассчитывают

снизу-вверх.

1) Суммарный ожидаемый дебит нефти в

скважине:Q=65м3/сут.

По справочным данным [5]выбираем диаметр эксплуатационной колонны равным

Dэ=127 мм. Диаметр муфты для этих труб

146 мм.

2) Определяем диаметр долота для бурения под эксплуатационную колонну:

Соответствует

диаметру долота из справочника  161мм.

161мм.

3) Внутренний диаметр промежуточной колонны:

Трубы

выбираем по ГОСТ 632-80:

,

,

)

Диаметр долота для бурения под промежуточную колонну:

Соответствует

диаметру долота из справочника

5) Внутренний диаметр кондуктора:

Выбираются

трубы ГОСТ 632-80:

,

,

)

Диаметр долота для бурения под кондуктор:

Соответствует

диаметру долота из справочника

)

Внутренний диаметр направления:

Выбираются трубы ГОСТ 632-80:

,

,

)

Диаметр долота для бурения под направление:

Соответствует

диаметру долота из справочника

3.4.2

Определение параметров конструкции скважины

При изучении геологического разреза в нем выделяются интервалы с

несовместными условиями бурения. Несовместными считаются условия в тех смежных

интервалах, которые по показателям пластовых давлений (коэффициент аномальности

пластового давления ka) и

давлений гидроразрыва (индекс давления поглощения kп) невозможно проходить открытым стволом с буровым раствором

одной плотности без угрозы возникновения опасности в виде перетоков.

Для

разделения разреза на интервалы с несовместными условиями строится совмещенный

график давлений, на котором по интервалам глубин откладываются известные

значения коэффициента аномальности пластового давления ka , индекса

давления поглощения kп и

соответствующие значение относительной плотности бурового раствора  .

.

1) Рассчитываем коэффициент аномальности пластового давления ka:

,

,

где: Рпл - Пластовое давление, Па;

h -

Глубина от устья до рассматриваемого сечения, м;

ρв - плотность воды, кг/м3;

g -

ускорение свободного падения, м/с2;

При глубине h от 0 до 341 м:

2) Индекс давления поглощения kп рассчитываем

по следующей формуле:

,

,

где:

Рпогл - давление поглощение, Па;

При

глубине h от 0 до 341 м:

)

Относительная плотность бурового раствора рассчитываем по следующей формуле:

,

,

где:

- коэффициент запаса, определяющий репрессии на пласт,

- коэффициент запаса, определяющий репрессии на пласт,

=1,1-1,15

(h<1200 м),

=1,1-1,15

(h<1200 м),  =1,05 (h>1200

м).

=1,05 (h>1200

м).

При

глубине h от 0 до 341 м:

Занесем

значения  ,

, и

и в таблицу

5:

в таблицу

5:

Таблица 5

|

Глубина, м

|

|

|

|

|

0-341

|

1

|

1,1

|

1,506

|

|

341-900

|

1,1

|

1,21

|

1,57

|

|

900-2813

|

1,15

|

1,2075

|

1,59

|

|

2813-2913

|

1,17

|

1,23

|

1,62

|

3.4.3

Выбор буровых растворов

При проектировании технологического процесса бурения колонковых,

разведочных и эксплуатационных скважин на твердые, жидкие и газообразные

полезные ископаемые особое внимание уделяется, определению состава и свойств

буровых растворов (промывочных жидкостей) и газообразных агентов, находящихся в

непрерывной и принудительной циркуляции.

В связи с многообразием горно-геологических условий бурения скважин такие

требования предъявляется к промывочной жидкости как:

§ укрепление стенок скважины в рыхлых, неустойчивых породах;

§ уравновешивание высоких пластовых давлений путем обеспечения

соответствующего гидростатического давления;

§ закупоривание трещин и зон с низкими пластовыми давлениями;

§ предотвращение растворимости и набухания разбуриваемых пород;

§ обеспечение хорошего выхода керна в рыхлых, слабосцементированных

породах;

§ удержание шлама во взвешенном состоянии в стволе скважины при прекращении

циркуляции

- не могут быть удовлетворены какой-либо одной универсальной промывочной

средой. Поэтому в практике бурения скважин применяются различные виды

циркулирующих агентов.

Тип и параметры циркулирующих агентов выбираются с учетом:

§ ожидаемых геологических и гидрогеологических условий залегания пород, их

литологического и химического составов;

§ устойчивости пород под воздействием фильтрата бурового раствора;

§ наличия проницаемых пластов, их мощности и пластовых давлений;

§ давлений гидравлического разрыва;

§ с учетом накопленного опыта в аналогичных условиях, а также наличия сырья

для приготовления бурового раствора.

В зависимости от перечисленных условий и глубины скважины циркулирующий

агент иногда приходится выбирать не только для каждого района, участка или

отдельно взятой скважины, но и для бурения различных интервалов в одной

скважине. Система очистки промывочной жидкости должна обеспечивать её

эффективную очистку от выбуренной горной породы, в том числе, и от избыточного

содержания коллоидной глинистой фракции.

Учитывая геологические условия, при бурении под направление, кондуктор и

эксплуатационную (техническую) колонну рациональным будет использование

полимер-глинистого бурового раствора, при бурении под эксплуатационную колонну

(хвостовик) - утяжелённого полимер-глинистого бурового раствора.

Для определения плотности бурового раствора, построим совмещённый график

давлений, используя данные о градиентах пластовых давлений и давлений гидроразрыва

горных пород.

На основе полученных значений kа, kп и относительной плотности бурового раствора ρотн построен график совмещенных

давлений. С учетом коэффициента аномальности и коэффициента поглощения

используем одинаковый буровой раствор для бурения под кондуктор и промежуточную

колонну. Поскольку геологический разрез не содержит зон с явной

несовместимостью внешних условий, но до 2040 м разрез скважины представлен

мягкими горными породами- выбрана следующая конструкция скважины:

· Эксплуатационная колонна: глубина спуска 2913 м, наружный диаметр Dн = 127 мм, толщина стенки 5,6 мм;

· Промежуточная

колонна: глубина спуска 2040 м, наружный диаметр Dн = мм, толщина стенки 12,7 мм;

мм, толщина стенки 12,7 мм;

· Кондуктор:

глубина спуска 900 м, наружный диаметр Dн =  мм,

толщина стенки 13,8 мм.

мм,

толщина стенки 13,8 мм.

· Направление:

глубина спуска 50 м, наружный диаметр Dн =377мм, толщина стенки 10 мм.

Рис. 1. Совмещенный график давлений

Согласно требованиям п.210 «Правил безопасности в нефтяной и газовой

промышленности» [11]

гидростатическое давление, создаваемое столбом бурового раствора, должно превышать

пластовое (поровое) давление на величину не менее 10%, но не более 1,5 МПа.

Учитывая эти условия выбираем плотность бурового раствора 1,3г/см3.

Как видно из совмещённого графика давлений (рис.2.1), репрессия на пласты

исключает возможность как гидроразрыва горных пород, так и поглощения бурового

раствора в данном интервале.

Объём бурового раствора для бурения под

Направление:

Кондуктор:

Промежуточная:

Эксплуатационная:

Таблица 6

|

Требуемые параметра

раствора (По стандарту РФ)

|

|

Плотность, удельный вес,

г/см3

|

1,3  ,003 ,003

|

|

Водоотдача, см3/30мин

(ВМ-6)

|

Не более 5

|

|

Условная вязкость, сек

|

70-90

|

|

рН

|

9-10

|

|

Песок,%

|

Не более 0,5

|

|

МВТ,кг/м3

|

<15

|

|

Смазка,%

|

2-3

|

|

Корка,мм

|

Не более 0,5

|

|

СНС,дПа

|

50-80

|

|

Пл.вязкость мПа*сек

|

48-96

|

|

Cl,мг экв/л

|

>100000

|

3.4.4

Выбор породоразрушающего инструмента

Разнообразие геолого-технических условий бурения требует применения

различных породоразрушающих инструментов, разработанных с учетом особенностей

процесса разрушения тех или иных горных пород. Поэтому тип породоразрушающего

инструмента выбирается в зависимости от литологической характеристики пород: их

твердости, пластичности, абразивности, а также способа бурения.

Таблица 7

Учитывая конкретные горно-геологические условия (разрез скважины сложен

мягкими и средними породами), при бурении скважины будут применены

трехшарошечные долота различных типоразмеров. Данные о типоразмерах

используемых долот на интервал скважины приведены в табл. 8.

Таблица 8

|

Интервал, м

|

Шифр долота

|

Тип долота

|

Диаметр долота, мм

|

Категория по буримости

|

Горная порода

|

|

0-50

|

III 469,9 М-ЦВ

|

М

|

469,9

|

II

|

Супеси, суглинки, глины

|

|

341-900

|

III 349,5 М-ЦВ

|

М

|

349,5

|

II

|

Пески, глины

|

|

900-2813

|

III 238,1 МС-ГВ

|

МС

|

238,1

|

III, IV

|

Глины, алевролит, аргиллиты

|

|

2813-2913

|

III 161 С-ЦВ

|

C

|

161

|

IV, V

|

Песчаники, аргиллиты,

алевролиты

|

.5 Выбор

способа бурения

Основное требование к выбору способа бурения нефтяных и газовых скважин -

необходимость обеспечения успешной проводки ствола скважины при возможных

осложнениях с высокими технико-экономическими показателями. Способ бурения

выбирается на основе анализа статистического материала по уже пробуренным

скважинам и соответствующих экономических расчетов.

Выбранный способ должен допускать использование таких видов буровых

растворов и такую технологию проводки ствола скважины, которые наиболее полно

отвечали бы условиям качественного вскрытия продуктивного горизонта; достижения

высокого качества ствола скважины, её конфигурации и наиболее высоких

механических скоростей, и проходок на долото; возможности использования долот

различных типов в соответствии с механическими и абразивными свойствами пород.

Ввиду своей универсальности, наиболее используемым является роторный

способ, который и наблюдался как основной при бурении скважин на Правдинском

месторождении. Роторный способ позволяет бурить скважины с различными

геолого-техническими условиями в большом диапазоне глубин. Роторный способ

бурения будет применен при строительстве данной скважины.

3.7 Расчет

параметров режимов бурения

Разрушение горной породы на забое скважины представляет собой сложный

энергетический процесс. На углубление скважины расходуется только небольшая

часть подведенной к породоразрушающему инструменту мощности, а превалирующую ее

долю составляют неизбежные потери.

Эффективность бурения зависит от комплекса факторов: осевой нагрузки на

породоразрушающий инструмент P,

частоты вращения долота n, расхода промывочной жидкости Q и параметров бурового раствора

ρ, Т, В, типа

долота геологических условий, механических свойств пород.

Оптимальным режимом бурения является такое сочетание параметров и

факторов (режимных параметров), которое обеспечивает заданные (экономически

обоснованные) механическую скорость бурения, проходку за рейс и расход

материалов, не превышающий нормативного значения.

Расчет параметров режима бурения ведется для каждого выделенного

интервала горных пород применительно к конкретному типу долота и способу

бурения. Выбор режимных параметров будет осуществляться по методике,

предложенной В.С. Федоровым [8].

. Определение нагрузки на долото. Нагрузка на долото определяется по

формуле

(7.1)

(7.1)

где αз

- коэффициент, учитывающий изменение твердости горных пород в конкретных

условиях забоя (αз= 0,33-1,59), для практических расчетов принимается αз = 1;

рш - твердость горной породы по штампу,

Dд - диаметр долота, м;

kП

- коэффициент

перекрытия - это отношение длины образующей шарошки к суммарной длине контакта

зубьев с горной породой, находящихся на одной линии (0,7-1,2);

b -

ширина площадки притупления зубьев

(1,0-1,5)10-3 м, обычно принимается равной 1 мм.

При этом если рш и αз неизвестны, то для шарошечных долот диаметром Dд≥190 мм может быть

использована следующая формула

Рд=Руд∙Dд, (7.2)

где Руд - удельная нагрузка, кН/мм

. Определение частоты вращения ротора. Согласно [4синия] частота

вращения ротора может быть определена по формуле:

(7.3)

(7.3)

где Рмах уд - максимальная рекомендуемая удельная нагрузка на

1 мм диаметра долота, кН/мм; Рi-текущее значение нагрузки на 1 мм диаметра для конкретного

долота, кН/мм; nmin -

минимальная частота вращателя ротора (принимается равной 100 об/мин).

. Определение расхода промывочной жидкости. Согласно [6] необходимый

расход жидкости может быть определен по формуле:

(7.4)

(7.4)

где Dскв - диаметр скважины, м; dБТ - наружный диаметр бурильных труб,

м; υвп - скорость восходящего потока,

обеспечивающая полную очистку забоя, м/с.

С помощью формул (7.1) и (7.3) произведём расчёты режимных параметров

бурения для всех интервалов бурения скважины.

· Для интервала 50÷900 принимаем Руд = 0,5 кН/мм:

а) Рд=Руд∙Dд= 0,5∙349,5=174,75 кН

б)

· Для интервала 900÷2040 принимаем Руд = 0,5 кН/мм:

а) Рд=Руд∙Dд=0,5∙238,1=119,05 кН

б)

· Для интервала 2040÷2913 м примем αз = 1, рш=1000 МПа, b=1 мм.

а)

б)

Все

режимные параметры для разных интервалов бурения сведены в табл. 9.

Таблица 9

|

Интервал бурения, м

|

Q, м3/с

|

Рд, кН

|

n, мин-1

|

|

50÷900

|

0,047

|

174,75

|

58

|

|

900÷2813

|

0,030

|

119,05

|

93

|

|

2813÷2913

|

0,015

|

120 120

|

|

3.8 Выбор

компоновки низа бурильной колонны

Для предупреждения искривления ствола вертикальных скважин необходимо

применять различные варианты компоновок низа бурильной колонны (КНБК). Выбор

той или иной КНБК зависит от конкретных геолого-технических условий.

Количество секций УБТ назначается из условия плавного перехода от

диаметра УБТ к диаметру бурильных труб. Отношение диаметра бурильных труб,

расположенных над УБТ, к диаметру УБТ должны быть не менее 0,7. Если это

соотношение не соблюдается, то комплект УБТ должен состоять из труб нескольких

диаметров, уменьшающихся в направлении к бурильным трубам.

Для интервала 50÷900:

Ø Диаметр УБТ под кондуктор:

Данному

диапазону удовлетворяют УБТ с наружным диаметром DУБТ1=229 мм.

Dк = 90 мм -

внутренний диаметр УБТС под кондуктор.

Определение

диаметра бурильных труб:

Ø Диаметр БТ под кондуктор:

Данному

диапазону удовлетворяют БТ с наружным диаметром

Толщина

стенки b=10 мм

Ø Диаметр УБТ под промежуточную колонну:

Данному

диапазону удовлетворяют УБТ с наружным диаметром

Dпр = 80 мм -

внутренний диаметр УБТС под промежуточную колонну.

Ø Диаметр БТ под промежуточную колонну:

Данному

диапазону удовлетворяют БТ

Толщина

стенки b=8 мм.

Ø Диаметр УБТ под эксплуатационную колонну:

Точное

значение диаметра УБТС смотрим по справочнику [6].:

Dэ = 64 мм -

внутренний диаметр УБТС под эксплуатационную колонну.

Ø Диаметр БТ под эксплуатационную колонну:

Точное

значение диаметра БТ смотрим по справочнику [6]:

Толщина

стенки b=7 мм.

Кондуктор (0 -900 м):

Кондуктор (0-900 м):

1. Определение необходимой длины УБТ LУБТ, чтобы создать достаточную осевую нагрузку на долото Pд и нейтральное сечение приходилось на

УБТ (сечение О-О) по формуле:

где

=174,75 кН - необходимая нагрузка на долото;

=174,75 кН - необходимая нагрузка на долото;

Н/м

- приведенный вес 1 м секции УБТ;

ускорение

свободного падения,

плотность

бурового раствора,

плотность

стальных труб,

Определим

необходимое количество труб (используем трубы длиной 6 м):

2. Определение длины БТ:

3. КНБК для бурения под кондуктор:

При бурении кондуктора будет использовано трехшарошечное долото согласно

ГОСТ 20692-75 349,2 М-ЦВ:

Забойный

двигатель: ТВШ-240

Центратор:

ЦЦ-4-324/394

КШЗ-349,2-1:

2891 Н (m=295 кг) (калибратор шарошечный с зубьями)

Вес

КНБК равен Q1:

Q1=Qд+2Qц +Qтб+Qкалибр=1607,2+2*183+20170+2891=25034 Н

4. Определение наибольшего усилия растяжения Qр (в ньютонах), возникающее в момент начала подъема бурильной

колонны из скважины:

где длина бурильных и утяжеленных труб соответственно, м;

Q1 - вес долота и КНБК, Н;

Q2 - усилие затяжки инструмента при

подъеме, (обычно составляет 0,5-1*105Н);

р - давление, развиваемое насосом в момент восстановления циркуляции при

прихвате бурильной колонны (принимается максимальное по характеристике насоса),

Па;

p = 32

МПа. Насос УНБТ-950А.

d1 - диаметр проходного отверстия

бурильной трубы, м.

5. Растягивающее напряжение (в паскалях) определяется из выражения:

где - наибольшее растягивающее усилие при подъёме колонны, Н;

- наружный диаметр БТ, м;

- наружный диаметр БТ, м;

- внутренний диаметр БТ, м

- внутренний диаметр БТ, м

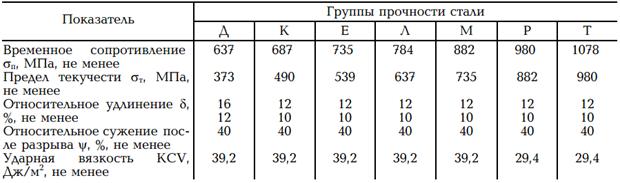

Группы прочности стали

Материалом

для элементов бурильной колонны берем сталь группы прочности К,

Таблица 10

6. Определение напряжения кручения (в паскалях):

,

,

где Мкр - крутящий момент, Н*м,

Wкр - полярный момент сопротивления

площади поперечного сечения труб при кручении, м3.

,

,

где kд - безразмерный коэффициент динамичности приложения

нагрузки kд=1,5-2;

N -

мощность, реализуемая при бурении, Вт;

Угловая скорость вращения бурильной колонны, рад/с:

n-частота

вращения бурильной колонны, мин-1

Полярный момент сопротивления площади поперечного сечения труб при

кручении Wкр:

7. Мощность на привод бурильной колонны N складывается из мощности на ее холостое вращение Nхв и мощности, передаваемой на долото Nд:

N=Nх.в.+Nд

Мощность Nхв определяется по формуле, кВт:

,

,

где L - суммарная длина бурильной колонны,

м;

- наружный диаметр БТ, м;

- наружный диаметр БТ, м;

Dд - диаметр долота, м;

n -

частота, мин-1;

- удельный вес раствора, Н/м3.

- удельный вес раствора, Н/м3.

Мощность,

передаваемая на долото Nд, кВт:

, где

, где

С

- коэффициент, зависящий от твердости породы (для мягких - 6,2; для пород

среней твердости - 5,5; для твердых - 4,4).

n - частота, мин-1;

Dд - диаметр долота, мм;

Рд

- нагрузка на долото, кН.

N = Nх.в.+Nд =5,9+4,8=10,7

кВт.

8. Усилие растяжения колонны в процессе бурения:

где  - усилие растяжения в процессе бурения, Н;

- усилие растяжения в процессе бурения, Н;

Q1 - вес долота и КНБК, Н;

- длина БТ, м;

- длина БТ, м;

- длина УБТ, м;

- длина УБТ, м;

- приведенный вес 1 метра БТ, Н;

- приведенный вес 1 метра БТ, Н;

- приведенный вес 1 метра УБТ, Н;

- приведенный вес 1 метра УБТ, Н;

ΔР - перепад давления в бурильной

колонне и долоте в МПа (0,1¸0,35);

- ускорение свободного падения,

- ускорение свободного падения,

- плотность бурового раствора,

- плотность бурового раствора,

- плотность стальных труб,

- плотность стальных труб,

9. Определение растягивающего напряжения при бурении:

10. По 3 теории прочности общее напряжение от растяжения и кручения

при бурении:

Материалом

для элементов бурильной колонны берем сталь группы прочности К, для которой

временное сопротивление разрыву равно  =687 МПа.

=687 МПа.

Промежуточная

колонна (900 -2040м):

1. Определение необходимой длины УБТ LУБТ, чтобы создать достаточную осевую нагрузку на долото Pд и нейтральное сечение приходилось на

УБТ (сечение О-О) по формуле:

,

,

Определим

необходимое количество труб (используем трубы длиной 6 м):

2. Определение длины БТ:

3. КНБК для бурения под промежуточную колонну:

При

бурении кондуктора будет использовано трехшарошечное долото согласно ГОСТ

20692-75 III 238,1 МС-ГВ: ,

,

Забойный

двигатель: ТВШ-195  (Турбобур со вставным шпинделем, диаметр 195 мм.)

(Турбобур со вставным шпинделем, диаметр 195 мм.)

Центратор:

ЦЦ-4-245/295;

Калибратор:

КШЗ - 238,1;  (калибратор шарошечный с зубьями, выполненными заодно

с телом шарошки) Вес КНБК равен Q1:

(калибратор шарошечный с зубьями, выполненными заодно

с телом шарошки) Вес КНБК равен Q1:

Q1 = Qд+2Qц +Qкалибр+ Qтб =441+2*53,9+117,2+14400=15066 Н

4. Определение наибольшего усилия растяжения Qр (в ньютонах), возникающее в момент начала подъема бурильной

колонны из скважины:

,

,

Растягивающее

напряжение (в паскалях) определяется из выражения:

буровой пластовый нефтяной скважина

,

,

Материалом

для элементов бурильной колонны берем сталь группы прочности Л, из таблицы 12

предел текучести равен  =637 МПа.

=637 МПа.

5. Определение напряжения кручения (в паскалях):

,

,

где Мкр - крутящий момент, Н*м,

Wкр - полярный момент сопротивления

площади поперечного сечения труб при кручении, м3.

,

,

где kд - безразмерный коэффициент динамичности приложения

нагрузки kд=1,5-2;

N -

мощность, реализуемая при бурении, Вт;

Угловая скорость вращения бурильной колонны, рад/с:

n-частота

вращения бурильной колонны, мин-1

Полярный

момент сопротивления площади поперечного сечения труб при кручении Wкр:

6. Мощность на привод бурильной колонны N складывается из мощности на ее холостое вращение Nхв и мощности, передаваемой на долото Nд:

N = Nх.в.+Nд

Мощность Nхв определяется по формуле, кВт:

,

,

Мощность,

передаваемая на долото Nд, кВт:

, где

, где

N=Nх.в.+Nд

=8,4+4,15=12,55 кВт.

7. Усилие растяжения колонны в процессе бурения:

9. По 3 теории прочности общее напряжение от растяжения и кручения при

бурении:

Материалом

для элементов бурильной колонны берем сталь группы прочности Е, для которой

временное сопротивление разрыву равно  =735 МПа

=735 МПа

Экплуатационная

колонна (2040-2913 м):

1. Определение необходимой длины УБТ LУБТ, чтобы создать достаточную осевую нагрузку на долото Pд и нейтральное сечение приходилось на

УБТ (сечение О-О) по формуле:

,

,

Определим необходимое количество труб (используем трубы длиной 6 м):

2. Определение длины БТ:

3. КНБК для бурения под эксплуатационную колонну:

Выбираем

трехшарошечное долото согласно ГОСТ 20692-75 III 161 С-ЦВ

Забойный

двигатель: ТР-145  (Турбобур редукторный, диаметр 145)

(Турбобур редукторный, диаметр 145)

Центратор:

ЦЦ-4-219/270

Калибратор

выбираем шарошечный по ОСТ 26-02-1498-76, ТУ 41-01-044-74 типа КШЗ-161:

Н (m=111,4

кг) (калибратор шарошечный с зубьями, выполненными заодно с телом шарошки).

Н (m=111,4

кг) (калибратор шарошечный с зубьями, выполненными заодно с телом шарошки).

Вес

КНБК равен Q1:

Q1=Qд+2Qц +Qтб+Qкалибр=235,2+2*68,6+8000+1091,72=9464,12 Н

4. Определение наибольшего усилия растяжения Qр (в ньютонах), возникающее в момент начала подъема бурильной

колонны из скважины:

,

,

5. Растягивающее напряжение (в паскалях) определяется из выражения:

,

,

Материалом

для элементов бурильной колонны берем сталь группы прочности Л, для которой

предел текучести равен  =637 МПа.

=637 МПа.

6. Определение напряжения кручения (в паскалях):

,

,

где Мкр - крутящий момент, Н*м,

Wкр - полярный момент сопротивления

площади поперечного сечения труб при кручении, м3.

,

,

где kд - безразмерный коэффициент динамичности приложения

нагрузки kд=1,5-2;

N -

мощность, реализуемая при бурении, Вт;

Угловая скорость вращения бурильной колонны, рад/с:

n-частота

вращения бурильной колонны, мин-1

Полярный

момент сопротивления площади поперечного сечения труб при кручении Wкр:

7. Мощность на привод бурильной колонны N складывается из мощности на ее холостое вращение Nхв и мощности, передаваемой на долото Nд:

N=Nх.в.+Nд

Мощность Nхв определяется по формуле, кВт:

,

,

Мощность,

передаваемая на долото Nд, кВт:

, где

, где

N=Nх.в.+Nд

=6,2+4,7=10,7 кВт.

8. Усилие растяжения колонны в процессе бурения:

9. Определение растягивающего напряжения при бурении:

10. По 3 теории прочности общее напряжение от растяжения и кручения при

бурении:

.

.

Материалом

для элементов бурильной колонны берем сталь группы прочности Е, для которой

временное сопротивление разрыву равно  =784 Мпа

=784 Мпа

.9 Расчёт

цементирования обсадных колонн

Цементирование скважины осуществляется с целью разобщения пластов с

заполнением заданного интервала затрубного пространства скважины. Геологические

условия для данной скважины позволяют применять одноступенчатое цементирование.

Расчёт цементирования производим в соответствии с методикой, предложенной [9].

Ø Расчет цементирования кондуктора:

Объём буферной жидкости:

,

,

где

- объём буферной жидкости,

- объём буферной жидкости,  ;

;

-

диаметр скважины,

-

диаметр скважины,  ;

;

-

наружный диаметр обсадной колонны,

-

наружный диаметр обсадной колонны,  ;

;

- высота

буферной жидкости,

- высота

буферной жидкости,  ,(обычно варьируется от 200 до 250 м).

,(обычно варьируется от 200 до 250 м).

1. Объём цементного раствора для цементирования обсадной колонны:

,

,

где

- объём цементного раствора для цементирования

обсадной колонны,

- объём цементного раствора для цементирования

обсадной колонны,  ;

;

-

диаметр скважины,

-

диаметр скважины,  ;

;

-

внутренний диаметр обсадной колонны,

-

внутренний диаметр обсадной колонны,  ;

;

-

наружный диаметр обсадной колонны,

-

наружный диаметр обсадной колонны,  ;

;

- высота

подъема цементного камня,

- высота

подъема цементного камня,  ;

;

- высота

цементного стакана,

- высота

цементного стакана,  ;

;

- коэффициент

запаса цементного раствора, учитывающий неровности ствола скважины,

- коэффициент

запаса цементного раствора, учитывающий неровности ствола скважины,  .

.

2. Объём продавочной жидкости:

,

,

где

- объём продавочной жидкости,

- объём продавочной жидкости,  ;

;

-

внутренний диаметр обсадной колонны,

-

внутренний диаметр обсадной колонны,  ;

;

- высота

обсадной колонны,

- высота

обсадной колонны,  ;

;

- высота

цементного стакана,

- высота

цементного стакана,  ;

;

3. Масса сухого цемента для приготовления необходимого объёма цементного

раствора:

,

,

Плотность

ц.р. для данного интервала выбираем 1500 кг/м3 т.к. Pг.с.ц.р-ра. < Pпогл.

Плотность

тампонажного раствора должна быть не ниже плотности бурового раствора.

Ограничением верхнего предела плотности тампонажного раствора при прочих равных

условиях является недопущение разрыва пород под действием гидродинамического

давления в процессе цементирования.

где

- масса сухого цемента для приготовления необходимого

объёма раствора,

- масса сухого цемента для приготовления необходимого

объёма раствора,  ;

;

-

коэффициент, учитывающий потери цемента при транспортировке и приготовлении,

-

коэффициент, учитывающий потери цемента при транспортировке и приготовлении,  ;

;

- объём

цементного раствора для цементирования обсадной колонны,

- объём

цементного раствора для цементирования обсадной колонны,  ;

;

-

плотность цементного раствора = 1500,

-

плотность цементного раствора = 1500,  ;

;

-

плотность воды,

-

плотность воды,  ;

;  ;

;

-

водоцементное отношение,

-

водоцементное отношение,

4. Объём воды для приготовления необходимого объёма цементного раствора:

,

,

где

- объём воды для приготовления необходимого объёма

цементного раствора,

- объём воды для приготовления необходимого объёма

цементного раствора,  ;

;

-

водоцементное отношение,

-

водоцементное отношение,  ;

;

- масса

сухого цемента для приготовления необходимого объёма раствора,

- масса

сухого цемента для приготовления необходимого объёма раствора,  ;

;

-

коэффициент резерва, учитывающий потери воды при приготовлении цементного

раствора,

-

коэффициент резерва, учитывающий потери воды при приготовлении цементного

раствора,  ;

;

-

плотность воды,

-

плотность воды,  ;

;  .

.

5. Число цементосмесительных машин:

,

,

где

- число цементосмесительных машин;

- число цементосмесительных машин;

- масса

сухого цемента для приготовления необходимого объёма раствора,

- масса

сухого цемента для приготовления необходимого объёма раствора,  ;

;

ρ - плотность цемента, кг/м3;

- объем

бункера цементосмесительной машины УС6-30,

- объем

бункера цементосмесительной машины УС6-30,

6. Количество цементировочных агрегатов:

где

- количество цементировочных агрегатов;

- количество цементировочных агрегатов;

-

диаметр скважины,

-

диаметр скважины,  ;

;

-

наружный диаметр обсадной колонны,

-

наружный диаметр обсадной колонны,  ;

;

- расход

нагнетания цементировочного агрегата ЦА-320М, на 4 скорости,

- расход

нагнетания цементировочного агрегата ЦА-320М, на 4 скорости,

-

скорость,

-

скорость,

7. Время проведения цементирования обсадной колонны:

где

- время цементирования обсадной колонны,

- время цементирования обсадной колонны,  ;

;

- объём

цементного раствора для цементирования обсадной колонны,

- объём

цементного раствора для цементирования обсадной колонны,  ;

;

- число

цементосмесительных машин;

- число

цементосмесительных машин;

- расход

нагнетания цементировочного агрегата на 4 скорости, для цементирования колонн

будут применяться 2 цементировочных агрегата типа ЦА-320М, с расходом

нагнетания на 4 скорости:

- расход

нагнетания цементировочного агрегата на 4 скорости, для цементирования колонн

будут применяться 2 цементировочных агрегата типа ЦА-320М, с расходом

нагнетания на 4 скорости:

- объём

буферной жидкости,

- объём

буферной жидкости,  ;

;

-

количество цементировочных агрегатов;

-

количество цементировочных агрегатов;

- объём

продавочной жидкости,

- объём

продавочной жидкости,  ;

;

- расход

нагнетания цементировочного агрегата ЦА-320М на 2 скорости,

- расход

нагнетания цементировочного агрегата ЦА-320М на 2 скорости,  .

.

8. Сроки схватывания цементного раствора:

где

- суммарное время подготовки и закачки цементного

раствора,

- суммарное время подготовки и закачки цементного

раствора,  ;

;

- время

цементирования обсадной колонны,

- время

цементирования обсадной колонны,  .

.

Ø Расчет цементирования промежуточной колонны:

Объём буферной жидкости:

,

,

1. Объём цементного раствора для цементирования обсадной колонны:

,

,

2. Объём продавочной жидкости:

,

,

3. Масса сухого цемента для приготовления необходимого объёма цементного раствора:

,

,

Плотность ц.р. для данного интервала берём 1550 кг/м3, т.к.

4. Объём воды для приготовления необходимого объёма цементного раствора:

,

,

5. Число цементосмесительных машин:

,

,

.

.

6. Количество цементировочных агрегатов:

7. Время проведения цементирования обсадной колонны:

8. Сроки схватывания цементного раствора:

Ø Расчет цементирования эксплуатационной колонны:

Объём буферной жидкости:

,

,

1. Объём цементного раствора для цементирования обсадной колонны:

,

,

2. Объём продавочной жидкости:

,

,

3. Масса сухого цемента для приготовления необходимого объёма цементного раствора:

,

,

Плотность ц.р. в данном интервале берём 1590 кг/м3, т.к.

4. Объём воды для приготовления необходимого объёма цементного раствора:

,

,

5. Число цементосмесительных машин:

,

,

.

.

6. Количество цементировочных агрегатов:

7. Время проведения цементирования обсадной колонны:

8. Сроки схватывания цементного раствора:

.

.

.10 Расчёт

обсадных колонн

Обсадные колонны в процессе цементирования и эксплуатации скважин

подвергаются воздействию различных нагрузок, наиболее опасными из которых

являются осевые растягивающие, наружные и внутренние избыточные давления.

Наружное давление до затвердевания цементного раствора в не

зацементированном интервале 1890-2913 м:

;

;

В

зацементированном интервале 1890-2913 м после цементирования:

;

;

После

затвердевания цемента колонна испытывает наружное давление, обусловленное

действием поровой жидкости цементного камня:

.

.

Находим пластовое давление в кровле продуктивного пласта:

Рис. 2. Графики наружных давлений, действующих на обсадную колонну

Находим внутреннее давление на устье скважины в период ввода в

эксплуатацию:

;

;

При испытании колонны на герметичность в один приём без пакера вычисляем

давление опрессовки:

Внутреннее

давление на глубине 2750 м:

В

конце времени эксплуатации устьевое давление равно нулю, так как пласт истощён:

Пластовое давление в конце эксплуатации определяем как:

Уровень жидкости в скважине в конце эксплуатации определяем по формуле:

Рис. 3. Графики внутренних давлений, действующих на обсадную колонну

Определяем внутренние избыточные давления:

Определяем наружные избыточные давления:

С учётом коэффициента разгрузки (К=0,25) имеем:

По полученным данным строим графики наружных и внутренних избыточных

давлений.

Рис. 4. График наружных и внутренних избыточных давлений

Расчёт обсадной колонны наиболее выгодный экономически

Первая

секция колонны должна перекрыть продуктивный пласт и иметь дополнительно 50 м,

поэтому l1=150 м,

наибольшее значение РНИ фиксируется на уровне верхнего конца первой

секции при L=2913-2763=150 м и равно  .

.

1-я

секция:

С

учётом коэффициента запаса прочности n1 = 1,3 трубы первой секции должны выдерживать давление  . По ГОСТ 632-80 определяем, что такое давление

выдерживают трубы с удлинённой треугольной резьбой группы прочности Д с

толщиной стенок δ=9,2

мм, Ркр=43 МПа. PВ.И.=48,1 Мпа. Вес 1 м труб составляет 268 Н.

. По ГОСТ 632-80 определяем, что такое давление

выдерживают трубы с удлинённой треугольной резьбой группы прочности Д с

толщиной стенок δ=9,2

мм, Ркр=43 МПа. PВ.И.=48,1 Мпа. Вес 1 м труб составляет 268 Н.

Трубы

проверим на действие внутренних избыточных давлений , Рт1=48,1 Мпа

, Рт1=48,1 Мпа

> [n2]=1.15

> [n2]=1.15

-я

секция:

На

отметке 2763 м выше 1-ой секции  .

.

Для

второй секции выберем трубы с толщиной стенки δ=7,5 мм, Ркр2=32,2Мпа, PВ.И.=39,2 Мпа, Qт2=1058кН. Определим  для труб

второй секции с учётом растягивающих нагрузок от веса первой секции:

для труб

второй секции с учётом растягивающих нагрузок от веса первой секции:

.

.

Так

как  , трубы из стали группы прочности Д с толщиной стенки δ=7,5 мм подходят для 2-ой секции.

, трубы из стали группы прочности Д с толщиной стенки δ=7,5 мм подходят для 2-ой секции.

3-я

секция:

Для

третьей секции принимаем трубы из стали группы прочности Д с толщиной стенки δ=6,4 мм, Ркр3=24,6Мпа, PВ.И.=33,4 Мпа, Qт3=920кН. Эти трубы в соответствии с эпюрой наружного

избыточного давления можно применять выше 2200 м.

Длина

2-ой секции l2=2763-2200=563м.

Вес

2-ой секции

Суммарный

вес 2-х секций

Затем

определим  с учётом растягивающих нагрузок от веса труб первой и

второй секций колонны:

с учётом растягивающих нагрузок от веса труб первой и

второй секций колонны:

Так

как  , трубы из стали группы прочности Д с толщиной стенки δ=6,4 мм подходят для 3-ой секции.

, трубы из стали группы прочности Д с толщиной стенки δ=6,4 мм подходят для 3-ой секции.

4-я

секция:

Для

четвёртой секции принимаем трубы с удлинённой треугольной резьбой из стали

группы прочности Д с толщиной стенки δ=7,5 мм, Ркр4=32,2Мпа, PВ.И.=39,2 Мпа.

.

.

Вес

3-ой секции

Суммарный

вес 3-х секций

5-я

секция:

Для

пятой секции принимаем трубы из стали группы прочности Д с толщиной стенки δ=9,2 мм, Ркр5=43Мпа, PВ.И.=48,1 Мпа,

.

.

Вес

4-ой секции

Суммарный

вес 4-х секций

.

.

Суммарная

длина:

Исходя

из расчётов 5-ой секции нам понадобится 2913-2479=434 метр.

Вес

5-ой секции

Суммарный

вес всех 5-ти секций:

Таблица 11

|

№ секции

|

Группа прочности

|

δ,

мм

|

l, м

|

Q, кH

|

Рстр, кН

|

Ркр, Мпа

|

q, Н/м

|

|

1

|

Д

|

9,2

|

150

|

42,9

|

882

|

43

|

268

|

|

2

|

Д

|

7,5

|

563

|

125

|

686

|

32,2

|

222

|

|

3

|

Д

|

6,4

|

1321

|

429

|

558

|

24,6

|

193

|

|

4

|

Д

|

7,5

|

563

|

98,7

|

686

|

32,2

|

222

|

|

5

|

Д

|

9,2

|

434

|

116,3

|

882

|

43

|

268

|

Определение действия наружного избыточного давления.

Избыточное наружное давление Рниz для труб рассчитываемой секции не должно превышать

допустимого с учётом запаса прочности:

(3.10.15)

(3.10.15)

где Ркр - критическое наружное давление, при котором

напряжения в теле трубы достигают предела текучести.

Первая

секция колонны должна перекрыть продуктивный пласт и иметь дополнительно 50 м.

Так как продуктивных пластов данная колонна не перекрывает, то длина первой

секции будет равна: l1=50 м.

Наибольшее значение РНИ фиксируется на уровне нижнего конца первой

секции при L=2913 м и равно  .

.

С

учётом коэффициента запаса прочности n1=1,3 трубы первой секции должны выдерживать давление  . По справочным данным [7] определяем, Д с толщиной

стенок δ=9,2

мм, Ркр=43 МПа. PВ.И.=48,1 МПа. Вес 1 м труб составляет 268 Н. Трубы

проверим на действие внутренних избыточных давлений

. По справочным данным [7] определяем, Д с толщиной

стенок δ=9,2

мм, Ркр=43 МПа. PВ.И.=48,1 МПа. Вес 1 м труб составляет 268 Н. Трубы

проверим на действие внутренних избыточных давлений , Рт1=48,1 МПа:

, Рт1=48,1 МПа:

> [n2] = 1.15, (3)

> [n2] = 1.15, (3)

где п2 - коэффициент запаса прочности на внутреннее давление.

Для второй секции выберем трубы группы прочности Д с толщиной стенки δ=8,9

мм, Ркр=24,4

МПа. Эти трубы могут быть установлены с глубины 2300 м. Тогда уточним длину

первой секции l1=2913-2300=613 м.

Уточним вес первой секции:

=164,3кН

=164,3кН

Критическое

давление для труб с учётом растягивающих нагрузок определяется по формуле:

(3.10.1)

(3.10.1)

Рассчитаем Р’кр для второй секции:

Длина

второй секции рассчитаем по формуле:

(3.10.2)

(3.10.2)

где [Р2] - допускаемая нагрузка, определяемая как:

(3.10.3)

(3.10.3)

где п3 - коэффициент запаса прочности на.

Максимальная

длина второй секции будет равной:

Полученная

длина позволяет судить о том, что выбор труб произведён верно. Результаты

расчётов обсадной колонны приведены в табл.

Таблица 11

|

№ секции

|

Группа прочности

|

δ,

мм

|

l, м

|

Q, кH

|

Рстр, кН

|

Ркр, МПа

|

q, Н/м

|

|

1

|

Д

|

9,2

|

613

|

164,3

|

1380

|

43

|

268

|

|

2

|

Д

|

8,9

|

2300

|

814,5

|

1130

|

24,4

|

354,1

|

.11 Выбор

буровой установки

Выбор буровой установки для бурения скважины является многофакторной

задачей, решение которой в значительной мере способствует успешному проведению

скважин. Грузоподъёмность установки выбирают с учётом конструкции скважины,

которая определяет нагрузки, возникающие при спуске и подъёме бурильных и

обсадных труб.

Нагрузка на крюке от максимальной расчетной массы бурильной колонны и

наибольшей расчетной массы обсадных колонн не должна превышать, соответственно,

0,6 и 0,9 «Допускаемой нагрузки на крюке», соответственно. Выбор должен

производиться по большей из указанных нагрузок. Вес колонны:

Q = Q1.+ Q2

= 164,3 + 814.5 =

978,8кН

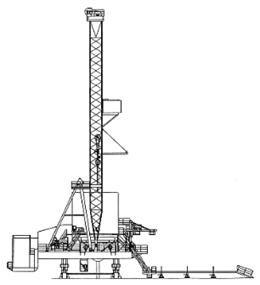

Согласно справочным данным [3], для конкретных условий можно выбрать

буровую установку БУ-2900/175 ЭПК, предназначенная для кустового бурения

скважин. Буровая передвижная блочно-модульная вышка для бурения нефтяных и

газовых скважин в неосвоенных районах, восстановления старых скважин путем

бурения вторых горизонтальных стволов. Мачта А-образная секционная свободностоящая

без оттяжек, со встроенными маршевыми лестницами и механизмом подъема.

Способ монтажа и транспортировки - крупными блоками на тяжеловозах ТГ-60:

вышечный блок с поднятой вышкой - на тяжеловозах по колее 10,7 м, со снятой

вышкой - на трех тяжеловозах по колее 3,25 м; при поставке по особому заказу

дополнительного насосного блока - на трех тяжеловозах по колее 3,6 м; мелкими

блоками - на передвижных платформах типа ПП-40Бр; агрегатами - на универсальном

транспорте. Технические характеристики и комплектность буровой установки

приведены в таблицах 12 и 13 соответственно.

Таблица 12

|

Технические характеристики

буровой установки БУ-2900/175 ЭПК

|

|

Допускаемая нагрузка на

крюке, кН

|

1715

|

|

Условная глубина бурения, м

|

2900..4200

|

|

Скорость подъема крюка при

расхаживании колонны, м/с

|

0,2±0,05

|

|

Скорость подъема элеватора

(без нагрузки), м/с, не менее

|

1,5

|

|

Расчетная мощность на

входном валу подъемного агрегата, кВт

|

550

|

|

Диаметр отверстия в столе

ротора, мм

|

>560

|

|

Расчетная мощность привода

ротора, кВт, не более

|

370

|

|

Мощность бурового насоса,

кВт

|

>600

|

|

Вид привода

|

Э

|

|

Площадь подсвечников для

размещения свечей диаметром 127 мм, м2

|

4,87

|

|

Высота основания (отметка

пола буровой), м

|

7,2

|

|

Просвет для установки блока

превенторов, м

|

4,35

|

Таблица 13

|

Комплектность и набор

бурового оборудования буровых установок БУ-2900/175 ЭПК

|

|

Лебедка буровая

|

ЛБУ22-720

|

|

Насос буровой

|

НБТ-600-1 по ГОСТ 6031-81

трехпоршневой(2 шт)

|

|

Ротор

|

Р-560

|

|

Комплекс механизмов АСП

|

-

|

|

Кронблок

|

УКБ-6-250

|

|

Талевый блок

|

-

|

|

Крюкоблок

|

УТБК-5-225

|

|

Вертлюг

|

УВ-250МА

|

|

Вышка

|

ВМР-45-200У

|

|

Привод основных механизмов

|

Лебедки и ротора:

электродвигатель АКБ-13-62-8-УХЛ2; буровых насосов: АКСБ-15-54-6-УХЛ2

|

|

Циркуляционная система

|

ЦС3200ЭУК-2М-У1

|

Примечание: данные о буровой установки взяты с сайта www.drillings.ru

[1].

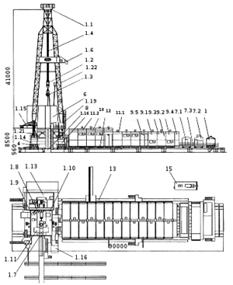

Рис. 5. схематичное изображение буровой БУ-2900/175 ЭПК

3.12

Вторичное вскрытие продуктивных пластов

Основные требования к вторичному вскрытию пластов

Основное требование вторичного вскрытия - это создание совершенной модели

гидродинамической связи между скважиной и продуктивным пластом без

отрицательного воздействия на коллекторские свойства призабойной зоны пласта,

без значительных деформаций обсадных колонн и цементного камня.

Соответствие данному требованию осуществляется за счет оптимального

выбора перфорационной среды, типоразмера перфоратора и плотности перфорации.

При разработке процесса перфорации должны учитываться геологическая

характеристика залежи, тип коллектора и технико-технологические данные по

скважине:

Ø толщина, фильтрационно-емкостные свойства прискважинной и

удаленной зоны пласта, расчлененность, лито фациальная характеристика пласта и

вязкость нефти (если известна);

Ø расстояние до контактов: водонефтяного (ВНК), газонефтяного

(ГНК);

Ø пластовое давление и температура в интервале перфорации;

Ø число обсадных колонн в интервале перфорации, минимальный

внутренний диаметр в колонне труб;

Ø состояние обсадной колонны и цементного камня за ней;

Ø состав и свойства жидкости, применяющейся при первичном

вскрытии пласта, и цементировании обсадной колонны.

Виды перфорации

Существуют четыре способа перфорации:

· пулевая,

· торпедная,

· кумулятивная

· пескоструйная

Первые три способа осуществляются на промыслах геофизическими партиями с

помощью оборудования, приборов и аппаратуры, имеющихся в их распоряжении.

Пескоструйная перфорация осуществляется техническими средствами и службами

нефтяных промыслов.

Пулевая перфорация. В этом случае в скважину на электрическом кабеле

спускают стреляющий аппарат, состоящий из нескольких (8-10) камор-стволов,

заряженных пулями диаметром 12,5 мм. Каморы заряжаются взрывчатым веществом

(ВВ) и детонаторами. При подаче электрического импульса пули пробивают колонну,

цемент и внедряются в породу, образуя канал для движения жидкости и газа из

пласта в скважину.

Пулевые перфораторы разделены на два вида:

) с горизонтальными стволами, когда длина стволов мала и ограничена

радиальными габаритами перфоратора;

) с вертикальными стволами с отклонителями пуль на концах для придания их

полету направления, близкого к перпендикулярному по отношению к оси скважины.

Перфоратор с горизонтальными стволами собирается из нескольких секций,

вдоль которых просверлены два или четыре вертикальных канала, каморы с ВВ. Стволы

камор заряжены пулями и закрыты герметизирующими прокладками. Верхняя секция

имеет два запальных устройства. При подаче по кабелю тока, срабатывает первое

запальное устройство, и детонация распространяется по вертикальному каналу на

все каморы, пересекаемые этим каналом. В результате почти мгновенного сгорания

ВВ давление газов в каморе достигает 2000 МПа, после чего пуля выбрасывается.

Происходит почти одновременный выстрел из половины всех стволов. При

необходимости удвоить число прострелов по второй жиле кабеля подается второй

импульс. В этом случае срабатывает вторая половина стволов от второго

запального устройства. В перфораторе масса заряда ВВ одной каморы незначительна

(равна 4-5 г), поэтому пробивная способность его невелика. Длина образующихся перфорационных

каналов составляет 65-145 мм (в зависимости от свойств породы и типа

перфоратора), диаметр канала- 12,5 мм.

При вертикальном расположении стволов объем камор и длина стволов больше,

чем при горизонтальном. В каждой секции два ствола направлены вверх и это

компенсирует реактивные силы, действующие на перфоратор в момент выстрела. Одна

камора отдает энергию взрыва сразу двум стволам. Масса ВВ в одной каморе

достигает 90 г. Давление газов в каморах составляет 600-800 МПа. Действие газов

более продолжительное, чем при горизонтальном расположении стволов. Это

позволяет увеличить начальную скорость вылета пули и пробивную способность

перфоратора. Длина перфорационных каналов в породе получается 145-350 мм при

диаметре около 20 мм. В каждой секции перфоратора имеются четыре вертикальных

ствола, на концах которых сделаны плавные желобки-отклонители. Пули,

изготовленные из легированной стали, для уменьшения трения в отклонителях

покрываются медью или свинцом. Выстрел из всех стволов происходит практически

одновременно, так как все каморы с ВВ сообщаются огнепроводным каналом.

Торпедная перфорация осуществляется аппаратами, спускаемыми на кабеле, и

отличается от пулевой перфорации тем, что для выстрела используют разрывной

снаряд, снабженный взрывателем замедленного действия. Масса внутреннего заряда

ВВ одного снаряда равна 5 г. Аппарат состоит из секций, в каждой из которых

имеется по два горизонтальных ствола. Снаряд снабжен детонатором накального

типа. При остановке снаряда происходит взрыв внутреннего заряда, в результате

чего происходит растрескивание окружающей породы. Масса ВВ одной камеры- 27 г.

Глубина каналов по результатам испытаний составляет 100-160 мм, диаметр канала

- 22 мм. На 1 м длины фильтра обычно пробивают не более четырех отверстий, так

как при торпедной перфорации нередки случаи разрушения обсадных колонн.

Кумулятивная перфорация осуществляется стреляющими перфораторами, не

имеющими пуль или снарядов. Прострел преграды достигается за счет

сфокусированного взрыва. Такая фокусировка обусловлена конической формой

поверхности заряда ВВ, облицованной тонким металлическим покрытием (листовой

медью толщиной 0,6 мм). Энергия взрыва в виде тонкого пучка газов - продуктов

облицовки пробивает канал. Кумулятивная струя приобретает скорость в головной

части до 6-8 км/с и создает давление на преграду (0,15-0,3) 106 МПа. При

выстреле в преграде образуется узкий перфорационный канал глубиной до 350 мм и

диаметром в средней части 8-14 мм. Размеры каналов зависят от прочности породы

и типа перфоратора.

Кумулятивные перфораторы разделяются на корпусные и бескорпусные

(ленточные). Корпусные перфораторы после их перезаряда используются

многократно. Бескорпусные - одноразового действия. Перфораторы спускают на

кабеле (имеются малогабаритные перфораторы, спускаемые через НКТ), а также на

насосно-компрессорных трубах. В последнем случае инициирование взрыва

производится не электрическим импульсом, а сбрасыванием в НКТ резинового шара,

действующего как поршень на взрывное устройство. Масса ВВ одного кумулятивного

заряда (в зависимости от типа перфоратора) 25-50 г.

Применение перфораторов различных типов и конструкций зависит от

плотности вскрываемых пород. В твердых породах рекомендуется применять

кумулятивную перфорацию, в менее плотных и малопроницаемых породах - снарядную,

в рыхлых породах и слабо сцементированных песчаниках - пулевую.

Максимальная толщина вскрываемого интервала кумулятивным перфоратором

достигает - 30 м, торпедным - 1 м, пулевым - до 2,5 м. Это - одна из причин

широкого распространения кумулятивных перфораторов.

Ленточные перфораторы намного легче корпусных, однако, их применение

ограничено давлением и температурой на забое скважины, так как их взрывной

патрон и детонирующий шнур находятся в непосредственном контакте со скважинной