Применение сварочно-наплавочных работ в железнодорожном транспорте

Министерство

транспорта Российской Федерации

Федеральное

агентство железнодорожного транспорта

Иркутский

государственный университет путей сообщения

Забайкальский

институт железнодорожного транспорта

Кафедра:

"В и ВХ"

Курсовая

работа

По

дисциплине: "Технология сварочного производства"

Вариант

№53

Выполнил:

студент гр. В-41

Чита

2011 г.

Содержание

Введение

.

Исходные данные

.

Назначение, конструктивные особенности автосцепки АС-3

.

Характеристика материала для автосцепки СА-3

.

Технические условия на ремонт автосцепки СА-3

.

Технология наплавки

.

Необходимые расчеты

.

Расчет норм времени

.

Метод контроля

.

Мероприятия по технике безопасности

.

Технологическая карта ремонта

Заключение

Литература

Введение

По объему применения сварочно-наплавочных работ

железнодорожный транспорт занимает одно из ведущих мест по России.

На предприятиях транспорта применяется ряд

способов сварки и наплавки: ручная электродуговая, автоматическая и

полуавтоматическая под флюсом, открытой дугой, в среде защитных газов и

порошковой проволокой, вибродуговая, контактная, газопрессовая, электрошлаковая

и др.

Сварочно-наплавочные работы ведутся при ремонте

локомотивов, вагонов, путевых машин и производстве новой продукции: котлов

цистерн, хоппер-дозаторов, контейнеров, резервуаров, деталей стрелочных

переводов, новых вагонных узлов и других сварных металлоконструкций.

Основными показателями технического уровня

сварочного производства заводов Департамента по ремонту подвижного состава и

производству запасных частей ОАО "РЖД" являются объем наплавочных

работ по массе наплавленного металла при восстановлении изношенных поверхностей

деталей подвижного состава и выпуск новых сварных металлоконструкций.

Характерной особенностью является внедрение

специализированных поточно-конвейерных сборочно-сварочных линий по ремонту и

изготовлению разгрузочных люков полувагонов, самоуплотняющихся дверей крытых

вагонов, металлической обшивки кузова четырехосных полувагонов, торцовых

дверей, контейнеров и других изделий. На предприятиях транспорта освоены и

внедрены практически все основные способы сварки.

На ряде заводов имеются самостоятельные

сварочные цехи, а на некоторых созданы ещё и специализированные сварочные

отделы и бюро, которые занимаются разработкой и внедрением новой технологии

сварочного производства.

Непрерывный рост требований к повышению

надежности подвижного состава и качеству его ремонта выдвигает перед сварщиками

на ближайшие годы ряд новых проблем.

Одним из путей увеличения провозной способности

железных дорог является снижение собственного веса подвижного состава за счет

применения сталей с повышенным пределом текучести. Использование сталей большей

прочности в сварных конструкциях вагонов и локомотивов неизбежно потребует не

только разработки технологии их ремонта, но и изыскания новых конструктивных

решений.

Для увеличения стойкости деталей локомотивов и

вагонов перспективны разработки способов ремонта с получением поверхностных

слоев, обладающих особыми свойствами (плазменная наплавка с оплавлением,

газопорошковая и другие новые способы восстановления).

В настоящее время сохраняются тенденции к

дальнейшему развитию сварочно-наплавочных работ в среде защитных газов и

открытой дугой порошковыми проволоками. Для повышения производительности труда

по прежнему остается актуальной проблема механизации и автоматизации

сварочно-наплавочных работ при ремонте массовых деталей. Остаются

перспективными работы в области повышения эксплуатационной надежности сварных

конструкций трением, упрочнением.

1. Исходные данные

Корпус автосцепки СА-3.

Дефект детали: Износ глубиной 3 мм тяговых

поверхностей О и П площадью 20 см малого и большого зуба (толщина стенок 20

мм).

Материал детали: отливка из стали 20Л, 15ГЛ,

20ГФЛ, 20ФЛ, 20ГЛ (ГОСТ 977 - 55).

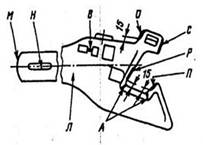

. Назначение, конструктивные особенности

автосцепки АС-3

Ударно - тяговые приборы относятся к основным и

ответственным частям вагона. Ударно - тяговые приборы предназначены для

соединения (сцепления) вагонов и локомотивов, удержания их на определенном

расстоянии друг от друга, передачи и смягчения действия продольных

(растягивающих и сжимающих) усилий развивающихся во время движения в поезде и

при маневрах.

По способу соединения тягово-сцепные приборы

разделяются на неавтоматические, при которых сцепление вагонов и локомотивов

выполняется человеком, автоматические, обеспечивающие сцепление без участия

человека. Последние применяются на железных дорогах РФ. Достоинством

автоматической сцепки является достаточная прочность сцепных приборов,

соответствующая большим продольным усилиям, развивающихся в поездах большой

массы, существенное облегчение сцепщикам работ по расцеплению вагонов,

ускорение процессов формирование поездов.

Автосцепка СА-3 является тягово-ударной

нежесткого типа. Она состоит из корпуса и деталей механизма сцепления: замка,

замкодержателя , предохранителя , подъемника , валика подъемника.

Головная часть автосцепки (голова) переходит в

удлиненный пустотелый хвостовик, в котором имеется отверстие для соединения с

тяговым хомутом.

Голова автосцепки имеет большой и малый зубья. В

пространство между малым и большим зубьями, в так называемый зев автосцепки,

выступают замок и замкодержатель, взаимодействующие в сцепленном состоянии со

смежной автосцепкой.

Большой зуб имеет три усиливающих ребра: верхнее,

среднее и нижнее, плавно переходящие в хвостовик и соединенные между собой

перемычкой.

Голова автосцепки заканчивается сзади упором ,

предназначенным для передачи в некоторых случаях жесткого удара на хребтовую

балку через концевую балку рамы вагона и ударную розетку. Очертание в плане

малого и большого зубьев, а также выступающей в зев части замка называется

контуром зацепления автосцепки.

Для обеспечения взаимосцепляемости всех

автосцепок СА-3 контур зацепления должен соответствовать ГОСТ 21447-75.

Тяговая, ударная и боковая поверхности малого

зуба, а также тяговая поверхность большого зуба в средней части по высоте имеют

вертикальную площадку длиной 160 мм (80 мм вверх и 80 мм вниз от продольной оси

корпуса).

Корпуса автосцепок ранних выпусков имеют сбоку

со стороны малого зуба прилив 10 (ухо), на который в переходный период

навешивали скобу винтовой упряжи смежного вагона во время маневровых работ, а

также в передаточных поездах.

После перевода подвижного состава на автосцепку

новые корпуса сначала изготовлялись с приливом вместо уха, а затем без прилива

с утолщением стенки малого зуба.

У выпускаемых корпусов автосцепок высота малого

зуба увеличена и его нижняя кромка используется для приварки ограничителя

вертикальных перемещений, необходимого для некоторых типов вагонов. На корпусе

со стороны малого зуба сделан прилив с отверстиями для валика подъемника и

запорного болта.

. Характеристика материала для автосцепки СА-3

Литые детали автосцепного устройства отливают из

стали, выплавляемой в мартеновских или электрических печах.

Корпус автосцепки отливают из низколегированных

сталей марок 20ГФЛ, 20ФЛ, 20ГЛ, 20Л и 15ГЛ содержащие марганец (Г) и ванадий

(Ф). Эти стали обладают повышенной динамической прочностью.

Эти стали должны иметь химический состав (%): углерода

0,17-0,25; марганца 1,2-1,5; кремния 0,2-0,5; хрома, никеля и меди не более

0,03 каждого, фосфора и серы не более 0,04 каждого. В сталь 20ГФЛ и 20ФЛ вводят

добавки ванадия 0,06-0,18%. Минимальные значения механических характеристик

всех этих сталей согласно ГОСТ 22706-77 составляют: временное сопротивление 539

МПа, относительное удлинение 18%, относительное сужение 25%, предел текучести

392 МПа, ударная вязкость при температуре +20 градусов 0,49 МДж/

, при +60 0,245

МДж/

, при +60 0,245

МДж/ .

.

Стали сочетают высокую жесткость с достаточной

статической и циклической прочностью. Эти параметры можно менять в широком

диапазоне за счет изменения концентрации углерода, легирующих элементов и

технологий термической и химико-термической обработки. Изменив химический

состав, можно получить, стали с различными свойствами, и использовать их во

многих отраслях техники и народного хозяйства. Углеродистые стали,

классифицируют по содержанию углерода, назначению, качеству. По содержанию

углерода стали, подразделяются на низкоугле-родистые (<0,3% С),

среднеуглеродистые (0,3-0,7% С) и высокоугле-родистые (> 0,7%).

По назначению стали классифицируют на

конструкционные и инструментальные. Конструкционные стали, представляют

наиболее обширную группу, предназначенную для изготовления строительных

сооружений, деталей машин и приборов. К этим сталям относят цементуемые,

улучшаемые, высокопрочные и рессорно-пружинные. Инструментальные стали, подразделяют

на стали для режущего, измерительного инструмента, штампов холодного и горячего

(до 2000С) деформирования.

По качеству стали, классифицируют на

обыкновенного качества, качественные, высококачественные. Под качеством стали

понимается совокупность свойств, определяемых металлургическим процессом ее

производства. Стали обыкновенного качества бывают только углеродистыми (до 0,5%

С), качественные и высококачественные - углеродистыми и легированными.

По свариваемости стали подразделяют на четыре

группы: первая группа - хорошо сваривающиеся; вторая группа - удовлетворительно

сваривающиеся; третья группа - ограниченно сваривающиеся; четвертая группа -

плохо сваривающиеся. Основные признаки, характеризующие свариваемость сталей, -

склонность к образованию трещин и механические свойства сварного соединения.

. Технические условия на ремонт автосцепки СА-3

При износе величиной 3 мм, целесообразно

применение полуавтоматической наплавки порошковой самозащитной проволокой. При

проведении наплавочных работ рекомендуется применять порошковую проволоку

ПП-ТН250 или ПП-Тн350.

Сварку указанными электродами выполняют

постоянным током обратной полярности на полуавтомате ПДГ-525-2.

Рис. 2. Полуавтомат ПДГ-525-2 для сварки в среде

защитных газов.

Наплавкой называют процесс наплавления на

поверхности изделия слоя металла для изменения размеров или придания

специальных свойств (твердости, антикоррозионности, износоустойчивости и т.д.).

Наплавка предусматривает нанесение расплавленного металла на оплавленную

металлическую поверхность с последующей его кристаллизацией для создания слоя с

заданными свойствами и геометрическими параметрами. Наплавка может

производиться на плоские, цилиндрические, конические, сферические и другие

формы поверхности в один или несколько слоев. Толщина слоя наплавки может

изменяться в широких предела - от долей миллиметра до сантиметров.

. Технология наплавки

Перед началом наплавки устанавливают высоту

наплавочного слоя. Перед наплавкой, как и перед сваркой, поверхность,

подлежащая наплавке, должна быть очищена от грязи, ржавчины, окалины, масла и

влаги. При наложении первого слоя наплавки стремятся каждый предыдущий валик

перекрывать на 25-30% его ширины, сохраняя при этом постоянство его высоты. При

необходимости увеличить высоту наплавочного валика, производят наплавку

следующего валика, очистив перед наплавкой наплавленный слой от неметаллических

включений и шлака, образованных при наложении предыдущего слоя. Ремонтируемую

деталь обрабатывают до альбомного размера и красят.

Полуавтоматическая наплавка имеет ряд

преимуществ: высокая производительность, относительно небольшая стоимость

работ, возможность наплавки практически любого сплава во всех пространственных

положениях, несложное, недорогое и компактное оборудование, позволяющее

проводить наплавку "по месту". Так, рабочее время используется

эффективнее, поскольку отсутствуют перерывы на замену штучных электродов. При

этом сварщик способен выполнить один непрерывный шов вместо последовательности

коротких. Увеличивается коэффициент наплавки (проволока расходуется практически

полностью, а 5-10 см длины каждого ручного электрода выбрасывается).

Полуавтоматический процесс наплавки примерно в четыре раза производительнее

ручного и на 30-50% дешевле.

Скорость подачи проволоки устанавливают в

соответствии с силой сварочного тока с таким расчетом, чтобы в процессе

наплавки не было коротких замыканий и обрывов дуги.

Скорость наплавки определяется в основном

толщиной наплавляемого металла и качеством формирующегося наплавленного слоя.

Наплавку валиков осуществляют с шагом 2,5-3,5 мм при условии, что последующий

валик перекроет предыдущий не менее чем на треть его ширины.

Марка и тип электродной проволоки определяют

твердость наплавленного металла (200-300 НВ). Ее диаметр влияет на расход

углекислого газа. На этот же параметр влияют также скорость наплавки,

конфигурация изделия и наличие движения воздуха вокруг зоны сварки.

Перед началом наплавки

устанавливают высоту наплавочного слоя. Перед наплавкой, как и перед сваркой,

поверхность, подлежащая наплавке, должна быть очищена от грязи, ржавчины,

окалины, масла и влаги. При наложении первого слоя наплавки стремятся каждый

предыдущий валик перекрывать на 25-30% его ширины, сохраняя при этом постоянство

его высоты. При необходимости увеличить высоту наплавочного валика, производят

наплавку следующего валика, очистив перед наплавкой наплавленный слой от

неметаллических включений и шлака, образованных при наложении предыдущего слоя.

Ремонтируемую деталь обрабатывают до альбомного размера и красят.

6. Необходимые расчеты

Полуавтоматическая сварка (наплавка) порошковой

самозащитной проволокой. Для предприятий железнодорожного транспорта Отделением

сварки ВНИИЖТа разработаны наплавочные порошковые проволоки марок ПП-ТН250 и

ПП-ТН350 (цифры указывают среднее значение твердости РВ наплавленного металла).

Они обладают хорошими сварочно-технологическими свойствами и обеспечивают

небольшое разбрызгивание. Режим наплавки порошковыми самозащитными проволоками ПП-ТН250

и ПП-ТН350 диаметром 3 мм помещены в таблице 1.

Таблица 1

|

I,

А

|

U,

В

|

Vпр,

м/ч

|

Вылет

проволоки, мм

|

Коэффицент

наплавки,г/(А*ч)

|

|

310-330

|

28-30

|

126

|

50

|

14,6

|

|

400-420

|

30-32

|

200

|

60

|

17,3

|

Наплавку порошковыми проволоками рекомендуется

производить на постоянном токе обратной полярности.

Площадь поперечного сечения Fу усиления шва (или

наплавленного валика) можно приближенно рассчитать по формуле:

, (1)

, (1)

где В - ширина шва (валика);в - высота усиления

шва (валика).

Расчет скорости полуавтоматической сварки

(наплавки) выполняется по формуле:

где αн

- коэффициент наплавки, г/(А*ч);- площадь поперечного сечения шва при

однопроходной сварке (или одного слоя валика при многослойном шве), см2;

ρ - плотность металла

электрода, г/см3 (для стали ρ =7,8 г/см3).

Масса наплавленного металла Gн, при наплавочных

работах производится по формуле:

(3)

(3)

где Fнп - площадь наплавляемой поверхности, см2;

Н - требуемая высота наплавляемого слоя, см, с

учетом припуска на последующую механическую обработку наплавленных поверхностей

в пределах до 2 мм.

7. Расчет норм времени

Технически обоснованная норма времени - это

время, необходимое для выполнения работы требуемого качества при определенных

организационно-технических условиях и наиболее эффективном использовании

оборудования с учетом передового производственного опыта.

В результате технического нормирования

технологического процесса ремонта заданной детали сваркой или наплавкой

определяется норма штучного времени и норма подготовительно-заключительного

(штучно-калькуляционного) времени.

Норма штучного времени Тшт, мин, определяется по

формуле:

(4)

(4)

где То - основное технологическое время (время

горения дуги), мин;

Тв - вспомогательное время (время на установку и

снятие детали зачистки

кромок и шва и другие вспомогательные операции);

Тдоп - дополнительное время (время на

обслуживание рабочего места, наличные потребности, на отдых при тяжелой

работе).

Основное время, мин, при всех способах дуговой

сварки и наплавки определяется по формуле:

(5)

(5)

где Gн - масса наплавленного металла (расчет см.

формулы (3)).

Дополнительное время Тв определяется, по

формуле:

(6)

(6)

Оперативное время Топ определяется, по формуле:

(7)

(7)

В итоге:

(8)

(8)

Норма штучно-калькуляционного времени Тшк

состоит из штучного и подготовительно-заключительного времени Тпз,

приходящегося на одну ремонтируемую деталь, т.е.:

сварочный локомотив порошковый

проволока

(9)

(9)

где n - количество деталей в партии,

одновременно пускаемой в производство.

Величина нормы подготовительно-заключительного

времени при всех видах ремонта рассчитывается по формуле:

(10)

(10)

Нормирование расхода сварочных материалов

(электродов, проволоки, флюса, защитного газа) и электроэнергии. Для наиболее

распространенных порошковых проволок норма их расхода, кг, может быть

рассчитана по формуле:

(11)

(11)

где Gн - масса наплавленного металла, кг;

Норма расхода флюса (г/м) определяется по

эмпирическим формулам:

при Uд<40В

(12)

(12)

где Uд - напряжение дуги, В;св - скорость сварки

(наплавки), м/ч;

Норма расхода электроэнергии Gээ, кВтּч/деталь,

на сварку (наплавку) заданной детали можно найти, установив по справочным

материалам расход электроэнергии на 1кг наплавленного металла. Более точно его

можно рассчитать по формуле:

(13)

(13)

где Uд - напряжение дуги, В (при сварке

покрытыми электродами принять 22+28В);св - сварочный ток, А;

η - КПД источника тока;

ωо - мощность,

расходуемая источником тока при работе на холостом ходу, кВт;

То и Тшт - соответственно основное время (время

горения дуги) и штучное время сварки, ч.

Данные для определения значений η

и

ωо

помещены в табл. 2.

Таблица 2

|

Род

тока

|

η

|

ωо, кВт

|

|

Переменный

|

0,8-0,9

|

0,2-0,4

|

|

Постоянный

|

0,6-0,7

|

2-3

|

Выбор механического оборудования для установки и

перемещения ремонтируемых деталей и конструктивных элементов вагонов, а именно:

манипуляторов, вращателей, контавателей, роликовых стендов и др. - следует

производить по техническим характеристикам перечисленных приспособлений.

Выбирая метод контроля, следует учитывать, что

многие детали и узлы подвижного состава работают в сложных условиях, испытывая

ударные и знакопеременные нагрузки. Выбранный метод должен обеспечивать возможность

выявления скрытых дефектов (трещин, непроваров и др.), весьма опасных с точки

зрения концентрации напряжений. Кроме того, он должен отличаться точностью

оценки качества, простотой, экономичностью и безопасностью.

Во избежание многократных повторных ремонтов

следует предусматривать оценку износостойкости наплавленного металла, величину

которой в первую очередь определяет его твердость. Для определения твердости

наплавленного металла на крупных деталях могут быть использованы переносные

приборы Польди или Шора.

. Метод контроля

Готовые сварные соединения подвергают внешнему

осмотру для выявления внутренних дефектов. Применяют неразрушающие методы

контроля: радиационные, акустические, магнитные и проникающими веществами. Для

выявления поверхностных и подповерхностных дефектов будем применять

радиационный или ультразвуковой контроль.

Радиационный вид контроля включает в себя

радиографические, радиоскопические и радиометрические методы. Удельный вес

радиационной дефектоскопии в машиностроении при контроле неразъемных соединений

составляет более 80%.

Достоинство методов:

· Высокая выявляемость

макроскопических дефектов (трещин, непроваров, пор, раковин и других

несплошностей) и объективность контроля;

· Возможность определения характера,

формы и размеров выявляемых дефектов и документальность получаемых результатов.

Они позволяют обнаруживать дефекты в слитках и

отливках, сварных, паянных, клепанных соединениях, сборочных единицах(неверная

сборка, зазоры, перекосы, разрушение внутренних элементов, степень заполнения

внутренних полостей, отклонения от заданных размеров).

Ультразвуковой метод НК составляют около 30-35%

от общего объема операций неразрушающего контроля деталей при ремонте различных

деталей. Они основаны на способности волн высокой частоты (ультразвуковых)

проникать вглубь материалов и отражать от раздела двух сред. Так как дефекты

представляют, как правило, границу раздела, то стало возможным их обнаружение.

. Мероприятия по технике безопасности

К выполнению сварочных работ допускаются только

рабочие, сдавшие техминимум по правилам техники безопасности. Запрещается

производить сварочные работы в непосредственной близости от огнеопасных и

легковоспламеняющихся материалов (бензина, керосина, пакли, стружки).

Сварочные работы, выполняемые систематически и

не носящие временного характера, производят в отдельных, надлежащим образом

вентилируемых помещениях, площадь которых должна определяться из расчета не

менее 4 м2 на сварочный пост, с проходами между постами не менее 0,8 м. При

выполнении ручной и механизированной кислородной резки, сварки и других

процессов газопламенной обработки газосварщики и газорезчики должны работать в

защитных очках закрытого типа со стеклами Г-1, Г-2 и Г-3, имеющими плотность

стеклянных светофильтров по ГОСТ 9497-60* при расходе ацетилена до 750 дм3/ч-ГС-12.

Вспомогательным рабочим, работающим непосредственно со сварщиком или резчиком,

рекомендуется пользоваться защитными очками со стеклами В-1, В-2 и В-3 по ГОСТ

9497-60*.

При газовой сварке, резке и нагреве металла внутри

закрытых и неполностью закрытых помещений (отсеков и секций судов, резервуаров,

котлов, цистерн и т. п.), помимо общеобменной вентиляции цеха, должна

осуществляться вентиляция с помощью местных отсосов от стационарных или

передвижных установок. При недостатке кислорода (менее 19% О2) в воздухе

резервуара или отсека работа в нем не допускается. До производства

газопламенных работ внутри отсеков, ям и резервуаров, где возможны скопления

вредных газов или нагретого воздуха, должны быть установлены и пущены в. ход

переносные приточные и вытяжные вентиляторы и открыты двери, люки, горловины и

иллюминаторы этих помещений.

При горячей сварке необходимо устраивать

вытяжные зонты для удаления продуктов горения из подогревательных ям и горнов.

Сварку цинка, латуни, свинца и резку цветных металлов необходимо вести в масках

(респираторах) для предохранения от вдыхания выделяющихся окислов и паров

цинка, меди и свинца* (При газовой сварке латуни газообразным флюсом БМ-1 и

БМ-2 и проволокой с кремнием как раскислителем, применение респиратора

необязательно). Для работы в условиях возможности высокого обогрева рабочего от

теплоизлучения рекомендуется обеспечивать сварщика и резчика спецодеждой из

огнестойкой асбестовой ткани, подобной применяемой в доменных цехах. При резке

металла порышенной толщины следует применять резаки с удлиненными трубками для

уменьшения влияния теплового излучения на резчика. Проведение работ по резке и

сварке, а также применение открытого огня допускается на расстоянии 10 м от

перепускных рамп и ацетиленовых генераторов, на расстоянии 5 м от отдельных

баллонов с кислородом и горючими газами, от трубопроводов горючих газов, а

также газоразборных постов, размещенных в металлических шкафах: при ручных

работах на расстоянии 3 м, при механизированных работах - 1,5 м (по

горизонтали).Ацетиленовый генератор может быть установлен только в

вентилируемом помещении, имеющем объем не менее 60 м3. Температура

помещения должна быть не ниже 5°С во избежание замерзания воды в аппарате.

Нужно следить за тем, чтобы водяной затвор всегда был наполнен водой до

надлежащего уровня, и периодически проверять его, открывая пробный кран

затвора. После пуска воды в реторту с карбидом следует продувать ее первыми

порциями газа, выпуская их наружу. Запрещается работать, не включая водяного

затвора или при неисправном водяном затворе.

Нельзя переполнять карбидом секции загрузочных

коробок или применять карбид не той грануляции, которая указана в техническом

паспорте генератора. Необходимо следить за тем, чтобы корпус генератора и

резервуар, из которого подается вода в камеры, всегда были заполнены

достаточным количеством воды. Открывать камеры для перезарядки следует только

тогда, когда из пробного крана камеры будет выходить вода. Перед открытием

крышки нужно снизить давление в камере, выпустив газ через пробный кран. Нельзя

перегружать генератор, работая с расходом ацетилена выше установленного

предела. Запрещается к одному водяному затвору присоединять несколько горелок

или резаков. Следует тщательно промывать генератор от известкового ила не реже

двух раз в месяц при ежедневной работе генератора.

Если необходимо произвести заварку дефектов

генератора, который уже был в работе, то предварительно следует тщательно

очистить его от остатков засохшего известкового ила и несколько раз промыть

(заполняя водой), а все работы по сварке производить на открытом воздухе. Во

время перевозки баллонов с газом на них должен быть навернут защитный колпак

для предохранения вентиля от повреждения или загрязнения. Перевозить баллоны

без колпака не разрешается. Баллоны следует переносить на носилках или

перевозить на специальных тележках. Запрещается переносить баллоны на плечах.

При перевозке баллонов, а также при их погрузке и выгрузке необходимо принимать

все меры предосторожности против падения и ударов баллонов друг о друга.

Перемещать баллоны в пределах рабочего места (на небольшие расстояния) можно

кантовкой в слегка наклонном положении. Хранить кислородные баллоны на месте

сварки или резки разрешается только при монтажных и строительных работах. При

этом баллоны нужно располагать на расстоянии не менее 5 м от сварочной горелки

или резака. Для хранения партии наполненных баллонов на стройплощадках должен

быть построен временный склад из огнестойкого материала или листовой стали. На

каждом передвижном сварочном посту разрешается иметь только два кислородных

баллона: один, находящийся в работе, другой - запасной.

При сварке и резке можно применять только

редукторы с исправными манометрами. Кислородные редукторы должны предохраняться

от попадания на них масел. Кислород в редуктор следует впускать постепенно,

медленно открывая вентиль баллона и полностью ослабляя регулирующий винт

редуктора. При впуске газа нельзя становиться перед редуктором. Необходимо

следить за герметичностью редуктора и его соединений с вентилем баллонов и

шлангами. Ремонт редукторов и устранение пропусков газа в них необходимо

поручать только специально обученному персоналу. При использовании ручной

аппаратуры запрещается присоединение к шлангам вилок, тройников и т.п. устройств

для питания газом нескольких горелок (резаков). Пламя горелки (резака) должно

быть направлено в сторону, противоположную источнику газопитания. Если это

требование выполнить нельзя, то источник газопитания следует оградить

металлическим щитом. Во время работы газопроводящие рукава должны быть сбоку от

рабочего. Запрещается держать рукава подмышкой, на плечах или зажимать их

ногами. Не разрешается перемещение рабочего с зажженной горелкой или резаком за

пределами рабочего места, а также подъем по лестницам, лесам и т.п. При

перерывах в работе пламя горелки (резака) должно гаситься, а вентили плотно

закрываться. При обнаружении утечки горючих газов и кислорода работы с открытым

огнем должны быть приостановлены, утечка устранена, а помещение проветрено.

При работе на жидком горючем следует

руководствоваться следующими указаниями. К выполнению работ с применением

керосина, бензина и их смесей могут допускаться только специально обученные

рабочие, имеющие удостоверение заводской квалификационной комиссии. Применение

жидких горючих (керосина, бензина и их смесей) на стапельных работах, на

строящихся и ремонтируемых судах и в замкнутых помещениях (отсеках, котлах,

цистернах) запрещается. Газопламенные работы с использованием жидких горючих

разрешаются в помещениях цехов и на открытых площадках. Применение

этилированного бензина при газопламенной обработке металлов запрещается во всех

случаях. Бачки для горючего должны иметь манометр, быть испытанными на

прочность гидравлическим давлением 10 кгс/см2, а на плотность пневматическим

давлением 5 кгс/см2.

Сальник запорного вентиля и обратный клапан

насоса не должны пропускать горючее при давлении 5 кгс/см2. Наливать

горючее в бачок разрешается не более чем на 3/4 его емкости. Заправка горючим

должна производиться в особых помещениях, надежно оборудованных и безопасных в

пожарном отношении. Разлитый керосин немедленно удаляют. При работе на жидких

горючих разрешается пользоваться только бензомаслостойкими шлангами по ГОСТ

9356-60* с внутренним диаметром 6 мм и длиной не менее 5 м.

Присоединение шлангов к резаку должно быть

плотным. Бачок с горючим должен находиться на расстоянии 5 м от баллонов с

кислородом и от источников открытого огня и не ближе 3 м от рабочего места

резчика; бачок должен быть расположен так, чтобы на него не попадали пламя и

искры при работе. Запрещается подходить с зажженным резаком к бачку для

подкачки воздуха в него; во время подкачки бачка резак с закрытым вентилем

кислорода должен располагаться на специальной подставке. Запрещается работать с

жидким горючим в промасленной или пропитанной горючей жидкостью одежде.

При обратном ударе пламени немедленно должен

быть погашен резак, закрыт сначала вентиль подачи кислорода на резаке, затем

прекращена подача кислорода от баллона или кислородопровода, после чего закрыт

вентиль подачи горючего на резаке и бачке. Запрещается выпускать воздух из

бачка до того, как будет погашено - пламя резака. Нельзя отвертывать крышку

насоса до полного выпуска воздуха из бачка. Загоревшееся жидкое горючее следует

гасить огнетушителем, песком или накрывать плотной тканью, брезентом и т.п.

Запрещается тушить водой горящий керосин, бензин и их смеси. По окончании

работы резак со шлангами и бачком нужно сдавать в кладовую, где они хранятся с

соблюдением требований пожарной безопасности.

Виды электротравм Действие электрического тока

на организм человека может вызвать различные электрические травмы

(электрический ожог, металлизацию кожи, электрический знак) и электрический

удар. Металлизация кожи происходит в результате механического и химического

воздействия тока, когда парообразные или расплавленные металлические частицы

проникают вглубь кожи и пораженный участок приобретает жесткую поверхность.

Электрический знак - следствие теплового воздействия при протекании тока

относительно большой величины через малую поверхность с относительно большим

сопротивлением при температуре 50-115°С и хорошем контакте, в результате чего

возникают запекшиеся или обуглившиеся участки кожи либо припухлость ее, а также

отпечаток от прикосновения токоведущей части. Электрический удар приводит к

возбуждению живых тканей организма и сопровождается непроизвольными судорожными

сокращениями мышц при прохождении через тело человека электрического тока.

Электроофтальмия приводит к воспалению наружных оболочек глаз, возникающему в

результате воздействия мощного потока ультрафиолетовых лучей электрической

дуги. Электрический ток воздействует на нервную систему. Такое воздействие

выражается очень резко, так как при прохождении через организм электрический

ток поражает огромное количество чувствительных нервов Существенное влияние

оказывает действие электрического тока на скелетную мускулатуру, вызывая

судорогу, и особенно на сердце, вызывая фибрилляцию его (отдельные

некоординированные "подергивания" волокон сердечной мышцы). При этом

насосная функция сердца прекращается и может наступить смерть.

В процессе сварки происходит местный

неравномерный нагрев свариваемого изделия до очень высокой температуры. В зоне

разогрева металл расширяется, вызывая внутреннее напряжения в свариваемых

деталях и деформации изделия.

Сварщику нужно знать, в каком направлении могут

деформироваться свариваемые детали, и соответственно принимать меры против

этого. Установленно, что чем короче швы, тем деформации меньше. Снижению

деформации спосбствует также правильная очередность наложения швов. Поэтому,

например, при стыковой сварке листов следует принять обратноступенчатый способ

наложения швов. В этом случае шов делят на ступени длиной до 200 мм.,

завариваемые последовательно от конца шва или его серидины в обратном

направлении. При таком способе металл нагревается более равномерно, чем при

непрерывном шве, а деформации двух наплавленых швов имеют противоположные

направления. Величину сварочного шага для электродов данный марки и диаметра

указывают на заводской этикетке, наклееной на пачке электродов. Если этикетки

нет, то величину тока определяют пробной наплавкой валика сварочного шва в том

же положении, в каком предстоит производить сварку. Диаметр электрода выбирают

в зависимости от толщины свариваемого металла, количества слоев шва и положения

в пространстве.

При сварке в вертикальном и потолочном

положениях величину сварочного тока улучшают на 10-20% против принятого для

сварки в нижнем положении. Чтобы избежать прожегов, величину сварочного тока

уменьшают также при сварке тонкого металла или первого шва (при разделанных

кромках). При сварке толстого металла и последующих слов шва величину тока

повышают. При монтаже сборных бетонных конструкций или арматурных каркасов, а

также при изготовлении арматурных блоков, когда стальные отверстия нельзя

соединять с помощью контакной сварки или стыковой сварочной машины, арматуру

сваривают в ручную. В этих случаях используют разнообразные виды соединений; о

способе соединения стержней даются указания в рабочих чертежах проекта.

Нахлечточные сварные соединения или соединения с накладками с расположением

фланоговых швов с одной или двух сторон выролняют обычными приемами: швы

наплавляют за один или несколько проходов в зависимости от толщины, т.е.

диаметра свариваемых стержней. Такие соединения неэкономичны из-за большого

расхода металла и электродов, поэтому они выполняются более эфективными

способами сварки, например, ванной или ванно-сковной. При данных видах работ

возможны следующие виды травматизма: поражение электрическим током, ожоги от

капель металла и шлака, поражение глаз и поверхности кожи излучением

электрической дуги, ушибы и ранения от взрывов баллонов сжатого газа и при

сварке сосудов из-под горючих веществ, отравление вредными газами, пылью и испарениями,

выделяющимися при сварке.

Для защиты от поражения электрическим током

нужно соблюдать следующие условия. Корпуса источников питания дуги, свариваемые

изделия и сварочное вспомогательное оборудование должны быть надежно заземлены

медным проводом, один конец которого присоединяют либо к металлическому прутку,

вбитому в землю, либо к общей заземляющей поверхности, а второй конец

присоединяют к корпусу источника питания дуги, а именно к специальному болту с

надписью "Земля". Заземление переносных источников питания

осуществляют до момента включения их в электрическую сеть, а снятие заземления

- только лишь после отключения от сети. Подключение источников сварочного тока

к сети предполагает обязательное использование настенных ящиков с рубильниками,

зажимами и предохранителями. Длина проводов сетевого питания не должна

превышать более 10 м. Провод нужно подвешивать на высоте 2,5-3 м.

Вводы и выводы должны быть оборудованы воронками

или втулками, которые предохраняют провода от перегибов, а изоляцию - от порчи.

Подключать и отключать электросварочное оборудование, а также наблюдать за их

исправным состоянием в ходе эксплуатации обязаны электрики. Сварщикам подобные

работы выполнять запрещается. Нельзя использовать провода с поврежденной и

ветхой изоляцией. Изоляция должна соответствовать силе применяемого тока. При

наружных работах сварочное оборудование должно находиться под навесом с целью

защиты от снега и дождя.

При отсутствии этих условий сварка не

допускается. Обязательно следует использовать резиновый коврик, галоши и

резиновый шлем, а также наколенники и подлокотники, подшитые войлоком, при

сварке внутренних швов котлов, труб, резервуаров и других закрытых, а тем более

сложных конструкций. Все электросварочное оборудование нужно оснастить

устройствами (АСН-1, АСН-30 или АСТ-500) автоматического отключения напряжения

холостого хода или его ограничения до безопасной величины. При поражении

электрическим током пострадавшему нужно оказать помощь: прежде всего,

освободить его от электропроводов, обеспечить доступ свежего воздуха, а при

потере сознания как можно скорее сделать искусственное дыхание и вызвать

"скорую помощь".

Правила личной гигиены.

Спецодежда должна быть в исправном состоянии,

застёгнута на все пуговицы. Головной убор должен быть без козырька, так как

козырёк мешает правильно одеть защитную маску. Обувь должна быть с глухим

верхом, хорошо подогнана и обязательно зашнурована. Рукавицы должны плотно

прикрывать рукава куртки. При работе в лежачем или сидячем положении на

металлической поверхности электросварщик должен иметь резиновую подкладку,

подшитую войлоком, а при работе в сырых местах резиновые сапоги.

Технологическая карта ремонта наплавкой замка

автосцепки

|

Наименование

изделия Автоматическая сцепка СА-3

|

(Эскиз

детали)

|

|

Технические

условия

|

|

Наименование

узла

|

Наименование

детали

|

Вес,

кг

|

Материал

|

|

Участок,

отделение

|

Разрешается

при всех видах ремонта вагонов:

|

|

Автосцепка

СА-3

|

Корпус

|

184,4

|

20ГФЛ

|

|

|

|

|

|

|

Основное

- 2,6

|

|

|

Расход

материалов

|

|

Вспомогательное

- 1,04

|

|

|

Проволока,

кг

|

Эл.

энергия, кВтּч

|

СО2,

м3

|

Прочие

материалы

|

|

Оперативное

- 3,64

|

|

|

|

|

|

|

Штучное

- 3.85

|

|

|

0,479

|

34,16

|

104,16

|

-

|

|

|

|

|

№ п/п

|

Наименование

операций

|

Способ

наплавки

|

Наплавка

|

Положение

в пространстве

|

Проволока

|

Режим

сварки (наплавки)

|

Оборудование

|

Приспособление

|

Инструмент

|

Профессия

|

Разряд

работ

|

Время

на операцию, мин

|

|

|

|

Площадь,

м2

|

Высота,

мм

|

|

Диаметр,

мм

|

Марка

|

Сварочный

ток, А

|

Напряжение,

В

|

Скорость

подачи, проволоки, м/ч

|

Скорость

сварки, м/ч

|

|

|

|

|

|

Основное

|

Вспомогательное

|

|

1

|

наплавка

|

Полуавтоматическая

в среде СО2

|

20

|

5

|

Горизонтальное

|

3

|

ПП-ТН350

|

420

|

32

|

111,3

|

13.3

|

ПДГ525-2

|

Метал.

щетка

|

Штангенциркуль

ШЦ -1- 0... 250 металлическая щетка

|

Газоэлектросварщик

|

5

|

2,6

|

1,04

|

Заключение

В данном проекте я выбрал наиболее рациональный

технологический процесс, который обеспечивает максимальную производительность и

высокое качество ремонта при минимальной затрате материальных средств. Этим

условиям удовлетворяет полуавтоматическая сварка (наплавка) порошковой

самозащитной проволокой.

Литература

1. Сварка

в машиностроении. Справочник в 4 томах. М.: Машиностроение, 1978-1979

2. Хауси

А., Моригаки О. Наплавка и напыление. Л.: Машиностроение, 1985

. Типовые

технические обоснования нормы времени на электросварочные работы с применением

автоматической и полуавтоматической наплавки. М.: Транспорт, 1973

. Материаловедение

и технология конструкционных материалов для железнодорожной техники - М.:

Маршрут, 2004. - 456 с. Воронин Н.Н.; Евсеев В.В.

. Сварочное

производство - М.: Маршрут, 2005. - 240 с. Зарембо Е.Г.

. Шляпин

М.М., Емельянов И.Г., Крайчик В.М., Ремонт сваркой узлов и деталей ж/д

подвижного состава. Учебник для вузов ж/д т ранспорта. - М.: Транспорт, 1983.