Оптимизация двухмассовой системы электропривода ленточного конвейера

КУРСОВАЯ РАБОТА

по дисциплине: «Теория автоматического

управления и основы системного анализа»

на тему: «Оптимизация двухмассовой системы

электропривода ленточного конвейера»

СОДЕРЖАНИЕ

Введение

. Схема замещения ленточного конвейера и расчет

его параметров

.1 Расчет параметров механической части

ленточного конвейера

.2 Расчет параметров электромеханической части

ленточного конвейера

. Синтез САУ ленточного конвейера

.1 Математическое описание объекта управления

.2 Структурный синтез оптимальной САУ

электроприводом методом АКР

.3 Структурная схема оптимальной САУ

Заключение

Список литературы

ВВЕДЕНИЕ

Ленточные конвейеры служат в

настоящее время основным средством непрерывного транспорта на шахтах и

рудниках. Только на угольных шахтах в нашей стране эксплуатируется около 15

тыс.ленточных конвейеров, при этом общая протяженность подземных выработок,

оборудованных ленточными конвейерами, составляет около 5 тыс. километров.

Возросшее применение ленточных конвейеров на магистральных штреках решает

проблему полной конвейеризации шахт до околоствольного двора или до

поверхности.

К основным достоинствам

ленточных конвейеров следует отнести экономичность, простоту конструкции,

высокую надежность работы, удобство полной автоматизации. Их основные недостатки

заключаются в необходимости центрирования хода ленты, сравнительно быстром

износе дорогостоящей ленты, сложности эффективного использования промежуточных

приводов.

В Украине разработан и внедрен

в горную промышленность типаж подземных ленточных конвейеров, обеспечивающих

транспортирование угля и руды в самых разнообразных по горно-геологическим

условиям подземных выработках.

Как уже указывалось, одним из

основных недостатков ленточных конвейеров является сравнительно быстрый износ

ленты, являющейся самым дорогостоящим элементом конвейерной установки. Снизить

износ ленты можно путем уменьшения его холостого пробега. При этом

необходимо применение регулируемого электропривода конвейерной установки.

Регулирование скорости ленты осуществляется в функции грузопотока, поступающего

на ленточный конвейер. Если существует несколько грузопотоков, то сигналы о их

величинах должны суммироваться. Таковыми могут являться магистральные ленточные

конвейеры, на которые поступают грузопотоки из нескольких добычных участков.

Измерение грузопотоков может осуществляться от электронных весов, получивших

большое распространение в последнее время. Конвейерная лента является упругим

элементом с ярко выраженным колебательным процессом во время пуска.

Колебательные процессы влияют на усталостную прочность ленты и являются одним

из факторов дополнительного износа. Регулируемый электропривод позволяет

демпфировать колебания в ленте. При этом устраняется еще один отрицательный

фактор, влияющий на износ ленты - проскальзывание ленты относительно приводного

барабана при колебательном процессе.

1. СХЕМА ЗАМЕЩЕНИЯ ЛЕНТОЧНОГО

КОНВЕЙЕРА И РАСЧЕТ ЕГО ПАРАМЕТРОВ

Анализ электромеханического

оборудования применяемого на ленточных конвейерах показывает, что для

регулируемого электропривода могут использоваться статические преобразователи

частоты на базе инвертора тока, серийно выпускаемые электротехнической

промышленностью. Преобразователи частоты тина ЭКТ-250/660 и ЭКТ-400/660

охватывают весь диапазон мощностей приводных двигателей ленточных конвейеров и

не требуют замены двигателя. При этом отпадает надобность в применении

турбомуфты, так как защитные функции осуществляет регулируемый электропривод.

Применение регулируемого

электропривода позволяет, кроме уменьшения износа ленты, экономить электроэнергию,

осуществлять более высокую ступень автоматизации но при этом несколько

увеличивается износ роликов и уменьшается надежность за счет применения

дополнительного электрооборудования.

Таблица 1 - Технические

характеристики конвейера 1ЛТ100

|

Технические

параметры

|

Значения

размера

|

|

Скорость

движения ленты, м/с:

|

1.6

|

|

Максимальная

производительность, т/ч:

|

530

|

|

Приемная

способность, м3/мин

|

11

|

|

Ширина

ленты, мм

|

1000

|

|

Разрывное

усилие, Н

|

150·104

|

|

Тип

ленты

|

2РТЛО1500

|

|

Число

прокладок в ленте

|

4

|

|

Диаметр

приводного барабана, мм

|

800

|

|

Число

приводных барабанов

|

1

|

|

Максимальная

длина, м:

|

700

|

|

Диаметр

роликов, мм

|

127

|

Таблица 2 - Технические

характеристики электротехнического оборудования конвейера 1ЛТ100

|

Технические

параметры

|

Значения

|

|

Приводной

двигатель:

|

|

|

тип

|

КО52-4

|

|

частота

вращения n, об/мин

|

1480

|

|

число

|

2

|

|

Турбомуфта

|

Т-90А

|

|

Редуктор:

|

|

|

тип

|

КЦН-100

|

|

передаточное

число

|

40

|

Конвейерную ленту можно

представить в виде однородного тела, состоящего из упругих стержней о

распределенной массой, которые подвержены действию сухого и вязкого трения.

Распространение колебаний

напряжений в данных стержнях описывается дифференциальными уравнениями второго

порядка в частных производных:

где аi

- скорость распространения продольных волн деформации на i-том участке стержня;

ui

- деформация поперечного сечения;

x

- пространственная координата;

ωi

- основная частота собственных колебаний;

τi,

bi

- коэффициенты, учитывающие трение.

Анализ электромеханических

свойств при таком математическом описании ленты аналитическим способом является

практически невозможным. Анализ электромеханической системы конвейерной

установки удобно производить при представлении конвейерной ленты в виде

сосредоточенных масс.

При этом число сосредоточенных

масс выбирается из условия совпадения основных собственных частот колебаний в

системе с сосредоточенными массами и в системе с распределенными массами,

исследования в этой области показывают, что при числе масс, равном шести,

основные собственные частоты колебаний соответствуют системе с распределенными

массами. Аналитический анализ при таком количестве масс является сложным из-за

своей громоздкости. Если с помощью регулируемого электропривода будут

демпфированы колебания в ленте и будет достигнут апериодический характер

переходного процесса, то электромеханическую систему можно представить в виде

двухмассовой, удобной для анализа.

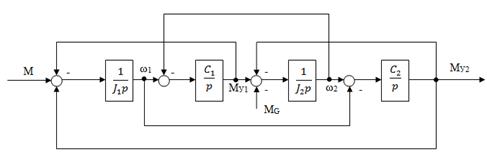

Механическую часть двухмассовой

системы конвейерной установки можно представить в виде системы дифференциальных

уравнений:

где р - оператор;

J1

- момент инерции двигателя;

J2

- момент инерции второй массы;

ω1

- угловая скорость двигателя, с-1;

ω2

- угловая скорость второй массы, с-1;

М - электромагнитный момент

двигателя, Нм;

МУ1 - момент упругих

сил на набегающей ветви ленточного конвейера, Н·м;

МУ2 - момент упругих

сил на обегающей ветви ленточного конвейера Н·м;

С1 - приведенная

круговая жесткость между первой и второй массами, Н·м;

С2 - приведенная

круговая жесткость между второй и первой массами, Н·м.

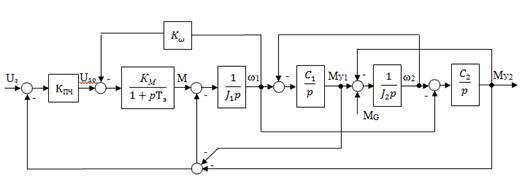

Рисунок 1.1 - Структурная схема

механической части ленточного конвейера

Рисунок 1.2 - Структурная схема

электротехнической части ленточного конвейера

Таблица 3 - Технические

характеристики двигателя КО52-4К

|

Номинальная

мощность, кВт.

|

Частота

вращения, об/мин.

|

Ток статора, А

|

При

ном. нагрузке

|

о.е. о.е.

|

о.е. о.е.

|

о.е. о.е.

|

Маховой,

момент Н·м.

|

Масса,

кг.

|

|

|

|

Скольж.%.

|

КПД.%.

|

сosφ,о.е.

|

|

|

|

|

|

|

90

|

1485

|

102

|

1.00

|

92.5

|

0.88

|

2.3

|

2.6

|

6.5

|

115

|

892

|

.1 Расчет параметров

механической части ленточного конвейера

Момент инерции двигателя:

где J1

- маховый момент ротора, Н·м.

Приведенная круговая жесткость

между первой и второй массами:

где J1

- маховый момент ротора, Н·м;

Т1 - постоянная

времени основной частоты собственных колебаний, Т1=1 с.

Суммарная приведенная круговая

жесткость конвейера:МG

где Е - модуль динамической

упругости ленты конвейера, Н;

lл

- длина конвейера, м;

ρ

- радиус приведения, м

Найдем угловую скорость

двигателя:

тогда радиус приведения равен

Приведенная круговая жесткость

между второй и первой массами:

Погонная масса груза:

где Q - производительность

конвейера, т/ч;

Погонная масса ленты, кг/м

где qл

- масса

1 м2 ленты, кг/м2;

В - ширина ленты, м.

Погонная масса роликов грузовой

ветви:

где  -

масса роликоопоры (желобчатая роликоопора), кг;

-

масса роликоопоры (желобчатая роликоопора), кг;

- расстояние между

роликоопорами, м:

- расстояние между

роликоопорами, м:

Погонная масса роликов

порожняковой ветви:

Приведенный момент инерции

второй массы:

.2 Расчет параметров

электромеханической части ленточного конвейера

Если представить систему

«преобразователь частоты на базе инвертора тока - асинхронный двигатель» в виде

динамического звена второго порядка с электромеханической и электромагнитной

постоянными времени, то можно считать, что оно представляет собой упрощенное

математическое описание данной системы. Согласно теории автоматического

управления замена динамических звеньев высокого порядка звеном второго порядка

является правомерной 0 ошибкой, не превышающей допустимой.

Учитывая, что механическая

характеристика асинхронного двигателя в системе частотнотокового управления в

рабочей зоне М=(0:0.25)Мн является линейной и что синхронная

угловая скорость зависит от величины напряжения статора имеем:

где  -

напряжение холостого хода на статоре двигателя, В;

-

напряжение холостого хода на статоре двигателя, В;

- ток холостого

хода двигателя, А;

- ток холостого

хода двигателя, А;

- индуктивное

сопротивление контура намагничивания двигателя, Ом;

- индуктивное

сопротивление контура намагничивания двигателя, Ом;

- индуктивное

сопротивление обмотки статора, Ом;

- индуктивное

сопротивление обмотки статора, Ом;

- относительная

величина частоты,

- относительная

величина частоты,

- угловая скорость

магнитного поля статора при частоте 50 Гц, с-1;

- угловая скорость

магнитного поля статора при частоте 50 Гц, с-1;

- коэффициент

передачи звена внутренней обраной связи по ЭДС двигателя, В·с.

- коэффициент

передачи звена внутренней обраной связи по ЭДС двигателя, В·с.

В режиме холостого хода, когда

М=0:

тогда

Коэффициент передачи звена

момента двигателя:

где  -

номинальное скольжение двигателя.

-

номинальное скольжение двигателя.

Номинальный момент

асинхронного двигателя:

Номинальное

скольжение:

Электромеханическая постоянная

привода:

Электромагнитная постоянная

времени определяется выражением:

Эквивалентное активное

сопротивление системы «преобразователь частоты - асинхронный двигатель»:

где  -

активное сопротивление дросселя в цепи постоянного тока преобразователя

частоты, Ом;

-

активное сопротивление дросселя в цепи постоянного тока преобразователя

частоты, Ом;

- коэффициент

передачи инвертора тока;

- коэффициент

передачи инвертора тока;

- активное

сопротивление обмотки статора, Ом;

- активное

сопротивление обмотки статора, Ом;

- приведенное

активное сопротивлении обмотки ротора, Ом;

- приведенное

активное сопротивлении обмотки ротора, Ом;

- индуктивность

контура намагничивания двигателя, Гн;

- индуктивность

контура намагничивания двигателя, Гн;

Гн;

Гн;

- полная

индуктивность обмотки ротора, Гн;

- полная

индуктивность обмотки ротора, Гн;

- индуктивное

сопротивление обмотки ротора, Ом.

- индуктивное

сопротивление обмотки ротора, Ом.

Эквивалентная индуктивность

системы «преобразователь частоты - асинхронный двигатель»:

где  -

индуктивность постоянного тока преобразователя частоты, Гн;

-

индуктивность постоянного тока преобразователя частоты, Гн;

- полная

индуктивность обмотки статора, Гн;

- полная

индуктивность обмотки статора, Гн;

- индуктивность

рассеяния обмотки статора, Гн.

- индуктивность

рассеяния обмотки статора, Гн.

тогда

Проверим параметры

электромеханической системы на условия демпфирования. Коэффициент демпфирования

принимаем равным ξ=1

(апериодический характер переходного процесса):

Ни один из параметров не

удовлетворяет условиям демпфирования, поэтому необходимо применение гибкой

обратной связи по нагрузке. Из третьего условия необходимое быстродействие

системы:

где  -

относительное значение приведенной круговой жесткости между второй и первой

массами.

-

относительное значение приведенной круговой жесткости между второй и первой

массами.

тогда

Определим соотношение

обратных связей по скорости и моменту из русловий демпфирования колебаний:

Коэффициент передачи датчика

скорости по ЭДС:

где  -

передаточное число редуктора

-

передаточное число редуктора

Коэффициент передачи делителя

напряжения. Его получаем из условия получения на входе элементов УБСР-АИ не

более 10 В, тогда

Определим сопротивление

делителя напряжения:

где  -

номинальный ток датчика скорости УПДС

-

номинальный ток датчика скорости УПДС

Коэффициент передачи датчика

электромагнитного момента двигателя:

Определим соотношение между  и

и

и

условия необходимого статизма системы при Кр=100 и Uзн=10В:

и

условия необходимого статизма системы при Кр=100 и Uзн=10В:

где

Совместным решением уравнений

будет являться:

2. СИНТЕЗ САУ ЛЕНТОЧНОГО

КОНВЕЙЕРА

ленточный конвейер

электропривод

Из известных методов синтеза

оптимальных САУ наиболее перспективным является метод динамического

программирования Р. Беллмана. Развитие этого метода с использованием в качестве

критерия оптимальности минимума интегральной квадратичной ошибки привело к

доказательству возможности замены функции Беллмана функцией Ляпунова. Это

позволило получить алгоритмы оптимальных управлений регуляторов не только

минимизирующие принятый функционал качества, но и обеспечивающие устойчивое

заданное движение фазовых координат объекта управления. Предложенный A.M.

Летовым синтез оптимальных управлений, основанный на методе динамического

программирования, получил название аналитического конструирования регуляторов

(АКР).

Применение указанного метода

АКР для синтеза оптимальных САУ электроприводами с двигателями постоянного тока

впервые начато в 1968г. на кафедре автоматизированных электромеханических

систем Донбасского горнометаллургического института. При разработке метода АКР

для электроприводов учтены приведенные свойства замкнутых САУ обеспечивать

инвариантность к внешним возмущениям при больших коэффициентах усиления, а

также эквивалентность релейных систем со скользящими режимами линейным системам

с бесконечно большим коэффициентом усиления.

Далее изложен структурный

синтез оптимальной САУ методом АКР для асинхронного двигателя.

.1 Математическое описание

объекта управления

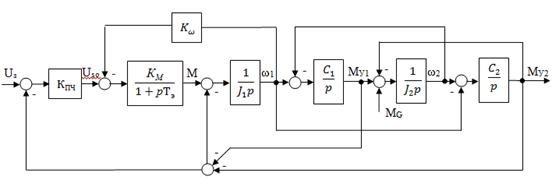

Структурная схема силовой части

объекта управления показана на рисунке 2.1

Рисунок 2.1 - Структурная схема

электротехнической части ленточного конвейера

Здесь асинхронный двигатель с

короткозамкнутым ротором представлен в виде апериодического звена первого

порядка. Источник питания в виде преобразователя частоты представлен постоянным

коэффициентом. Механическая часть САУ приведена в виде четырех последовательно

связанных интегрирующих звеньев. Выходной координатой системы является МУ2

- момент упругих сил на обегающей ветви ленточного конвейера. Представим

структурную схему рисунка 2 в виде системы уравнений формы Коши:

где р - оператор;

J1

- момент инерции двигателя;

J2

- момент инерции второй массы;

ω1

- угловая скорость двигателя, с-1;

ω2

- угловая скорость второй массы, с-1;

М - электромагнитный момент

двигателя, Нм;

МУ1 - момент упругих

сил на набегающей ветви ленточного конвейера, Н·м;

МУ2 - момент упругих

сил на обегающей ветви ленточного конвейера Н·м;

С1 - приведенная

круговая жесткость между первой и второй массами, Н·м;

С2 - приведенная

круговая жесткость между второй и первой массами, Н·м.  -

напряжение холостого хода на статоре двигателя, В;

-

напряжение холостого хода на статоре двигателя, В;

- коэффициент

передачи звена внутренней обратной связи по ЭДС двигателя, В∙с;

- коэффициент

передачи звена внутренней обратной связи по ЭДС двигателя, В∙с;  -

коэффициент передачи звена момента двигателя, Н∙м;

-

коэффициент передачи звена момента двигателя, Н∙м;

- электромагнитная

постоянная времени, с ;

- электромагнитная

постоянная времени, с ;

Для синтеза оптимальной САУ

электроприводом целесообразно ввести относительные фазовые координаты приняв в

качестве базовых величин максимальные значения абсолютных координат (ω1,

ω2,

М, МУ1, МУ2).

С учетом фазовых координат

система уравнений объекта управления принимает вид:

(2.2)

(2.2)

где

Коэффициенты bka,

не входящие в систему - равны нулю.

2.2 Структурный синтез

оптимальной САУ электроприводом методом АКР

Сущность структурного синтеза

оптимальных управлений путем АКР на основе динамического программирования Р.

Беллмана состоит в следующем.

Пусть объект управления с

полной наблюдаемостью фазовых координат описан системой уравнений (2.2). В

общем виде эта система уравнений запишется так:

Задача синтеза оптимальных

управлений состоит в следующем: для системы (2.2) среди всех допустимых

управлений надо найти такую оптимальную управляющую функцию  ,

чтобы соответствующая траектория системы, исходящая из любого начального

положения y1(0),…,

yn(0) стремилась бы

при

,

чтобы соответствующая траектория системы, исходящая из любого начального

положения y1(0),…,

yn(0) стремилась бы

при  к

началу координат и чтобы функционал качества принимал бы минимальное значение:

к

началу координат и чтобы функционал качества принимал бы минимальное значение:

В функционале (2.4),

минимизирующем интегральную квадратичную ошибку, аК - весовые

коэффициенты при оптимизируемой фазовой координате уК.

Значения весовых коэффициентов

акl при оптимизируемых фазовых координатах в функционале качества

(2.4) неизвестны. Поэтому в предложено при определении оптимального управления

регулятора какой-либо конкретной фазовой координаты весовой коэффициент акl

при этой координате принять равным единице, а весовые коэффициенты при

остальных фазовых координатах принять равными нулю.

Таким образом при К=1 (ищется

оптимальное управление движением 1й фазовой координаты):

u0= u01,

a11=1, a12= a13…= a1n= a22=…=a2n=…=

anm=0;

При

К=2

0=

u02, a22=1, a12= a12…= a1n=

a23=…=a2n=…= anm=0;

При

К=n

0=

u0n, ann=1, a11= a12…= a1n=

a22=…=a2n=…= a(n-1)n =0;

Таким образом матрица

коэффициентов акl для первой регулируемой координаты (ω1)

будет выглядеть следующим образом:

Для второй регулируемой

координаты (М):

Такой подход к решению задачи

не только значительно упрощает синтез алгоритмов оптимальных управлений

регуляторов, но и обеспечивает, как показали экспериментальные исследования,

получение результатов, нуждающихся в минимальной корректировке весовых

коэффициентов в этих алгоритмах при моделировании АСУ или при наладке

конкретной производственной установки.

Функция Ляпуноова для нашей

системы выглядит следующим образом:

Коэффициенты функции Ляпунова

определим из выражения:

где  -

минор, относящийся к первому элементу первой строки определителя;

-

минор, относящийся к первому элементу первой строки определителя;

- алгебраическое

дополнение, относящееся к соответствующему элементу первой строки определителя,

т.е. определитель, получаемый вычеркиванием первой строки и столбца матрицы.

- алгебраическое

дополнение, относящееся к соответствующему элементу первой строки определителя,

т.е. определитель, получаемый вычеркиванием первой строки и столбца матрицы.

Определим коэффициенты функции

Ляпунова, используя прикладную программу MatCAD.

Регулятор скорости. При синтезе

алгоритма оптимального управления релейного регулятора скорости весовой

коэффициент при четвертой фазовой координате (скорость двигателя) в функционале

качества принимается равным единице, а остальные коэффициенты - нулю. Алгоритм

оптимального управления этого регулятора и весовые коэффициенты в нем

определяются следующим образом:

Рисунок 2.2, лист 1 -

Определение весовых коэффициентов регулятора скорости в MatCAD

Рисунок 2.2, лист 2 -

Определение весовых коэффициентов регулятора скорости в MatCAD

Рисунок 2.2, лист 3 -

Определение весовых коэффициентов регулятора скорости в MatCAD

Регулятор момента. При синтезе

алгоритма оптимального управления релейного регулятора момента весовой

коэффициент при пятой фазовой координате (момент двигателя) в функционале

качества принимается равным единице, а остальные коэффициенты - нулю. Алгоритм

оптимального управления этого регулятора и весовые коэффициенты в нем

определяются следующим образом:

Рисунок 2.3, лист 1 -

Определение весовых коэффициентов регулятора момента в MatCAD

Рисунок 2.3, лист 2 -

Определение весовых коэффициентов регулятора момента в MatCAD

Рисунок 2.3, лист 3 -

Определение весовых коэффициентов регулятора момента в MatCAD

.3 Структурная схема

оптимальной САУ

Имея пять фазовых координат,

регулируемыми являются кордината скорости и момента. Из этого следует, что

релейные регуляторы скорости и момента должны поочередно подключаться к

позиционному объекту таким образом, чтобы осуществить оптимальную стабилизацию

координат ω и М. Практическая

реализация коммутатора для таких переключений представляет достаточно сложную

техническую задачу, решение которой приведет к неоправданному усложнению

системы управления в целом. Наиболее просто поставленная задача решается при

использовании принципа подчиненного регулирования.

Конечной целью оптимального

управления в рассматриваемой системе является скорейший вывод выходной

координаты объекта управления МУ2 на уровень стабилизации и

обеспечение минимума интегральных квадратичных отклонений ее текущего значения

от заданного уровня. Все остальные координаты для достижения основной цели

управления должны быть выведены на заданные (в том числе и максимально

допустимые) уровни и оптимально, т.е. с минимальной интегральной квадратичной

ошибкой, застабилизированы на них. Стабилизация каждой фазовой координаты

осуществляется при скользящем режиме работы соответствующего релейного

регулятора, выход которого в виде оптимального релейного управления должен быть

подан на вход силовой части объекта управления.

При использовании принципа

подчиненного регулирования структурная схема системы оптимального релейного

управления позиционным электромеханическим объектом будет иметь вид показанный

на рисунке 2.4. Смоделированная структурная схема в MatLab, представлена на

рисунке 2.5.

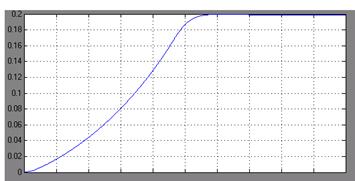

Рисунок 2.6 - Переходная

характеристика скорости смоделированной системы

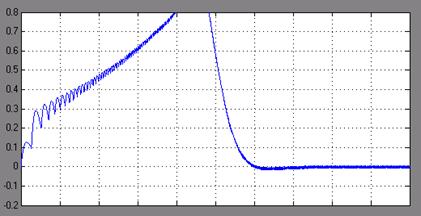

Рисунок 2.7 - Переходная

характеристика момента смоделированной системы

Рисунок 2.8 - Результирующая

переходная характеристика смоделированной системы

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

1 Разработка математических моделей

технологических зависимостей в прокатных станах. Отчет (Ленинградский проектно

- экспериментальный отдел ВНИИПроектэлектромонтаж, ЛЭ9562; ГР 68033640, инв. №

Б 107322, -

Л., 1975.

Гарнов Б.К., Рабинович В.В., Вишневецкий Л.М.

Унифицированные системы автоуправления электроприводом в металлургии. - М.:

Металлургия, 2011. - 215с.

Мееров М.В. Синтез структур систем

автоматического регулирования

высокой точности. - М.: Наука, 2007. - 424с.

Цыпкин Я.З. Релейные автоматические системы. -

М.: Наука, 1974. - 576с.

Летов А.М. Теория оптимального управления. -

Труды 2-го международного конгресса по автоматическому управлению. - М.: Наука,

2005. - Т.2

Петров Ю.П. Вариационные методы теории

оптимального управления. - М. - Л.: Энергия, 1965. - 200с.

Чистов В.П., Бондаренко В.М., Святославский В.А.

Оптимальное управление электрическими приводами постоянного тока. - М.:

Энергия, 1968. - 232с.

Красовский Н.Н. О приближенном вычислении

оптимального управления прямым методом. - Прикладная математика и механика,

1960, вып.2. с.271-276

Красовский А.А. Аналитическое конструирование

контуров управления летательными аппаратами. - М.: Машиностроение, 2009. -

140с.

Беллман Р. Динамическое программирование. - М.:

Изд. ин. лит., 2011, - 252с.