Определение параметров привода сосуда с жидким металлом

Министерство

образования и науки Российской Федерации

Федеральное

государственное бюджетное образовательное учреждение высшего профессионального

образования

Национальный

Минерально-сырьевой университет "Горный"

Расчетно-графическое

задание №2

по дисциплине:

Конструирование машин и оборудования металлургического производства

Тема:

Определение параметров привода сосуда с жидким металлом

Выполнил: ст. гр. ММ-10

Авдеев А.М.

Проверил: профессор

Иванов С.Л.

Санкт-

Петербург 2014

Содержание

. Определение объема металла и

координат центра тяжести

. Расчет опрокидывающих моментов

. Расчет привода для поворота ковша

(ось вращения смещена вверх относительно центра масс)

Приложение

1. Определение

объема металла и координат центра тяжести

Таблица 1. Исходные данные

|

№

|

Материал

|

Фигура

|

Параметры

|

Скорость,

об/мин

|

|

1

|

Алюминий

|

Клин

|

α=20°,

n=3 м, b=2м

|

1,2

|

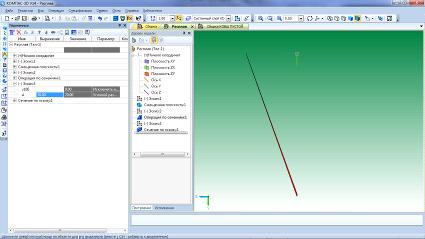

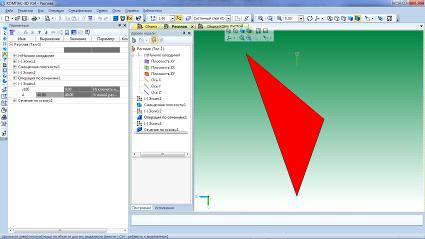

Для определения центра масс с помощью системы

КОМПАС 3D были построены

трехмерные модели корпуса, футеровки и метала в масштабе 1:1.

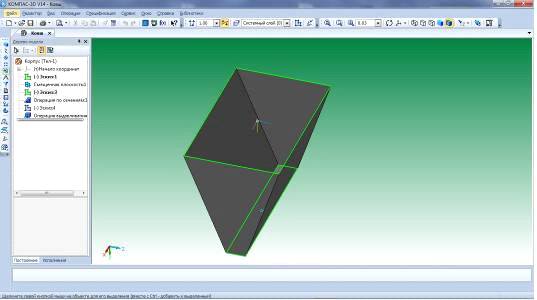

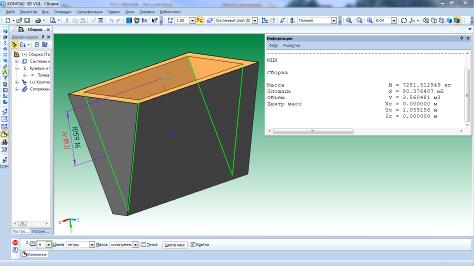

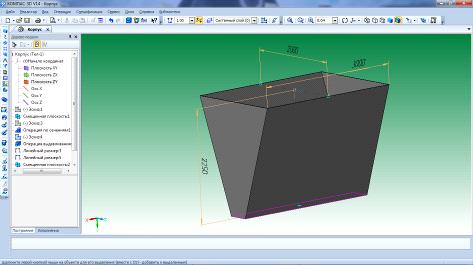

Построение модели корпуса

Строится эскиз верхней части корпуса в виде

прямоугольника (n=2м, b=3м).

Затем на смещенной плоскости создается эскиз дна корпуса. Операцией "По

сечениям" соединяются эти два эскиза, с указанием необходимого параметра

"Тонкая стенка" (внутрь на 10 мм).

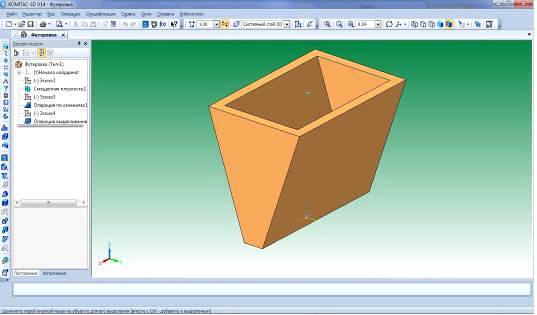

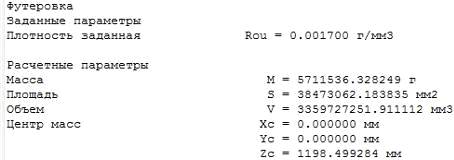

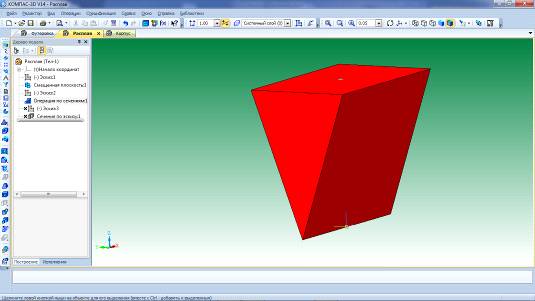

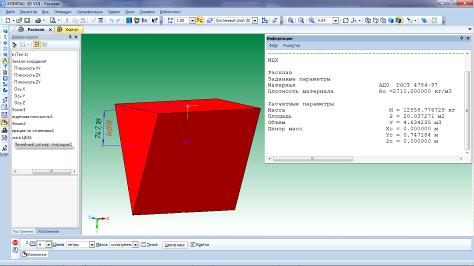

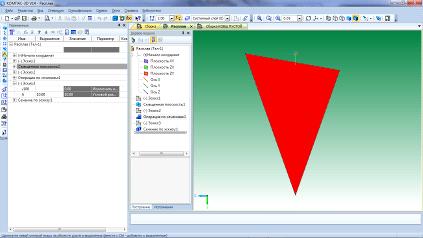

Построение модели футеровки

Определяющими размерами для футеровки являются

размеры корпуса. Исходя из этих размеров, создается модель футеровки методом,

аналогичным методу построения модели корпуса. При указании параметра

"Тонкая стенка", выбирая параметр "внутрь", указываем

толщину тонкой стенки 200 мм.

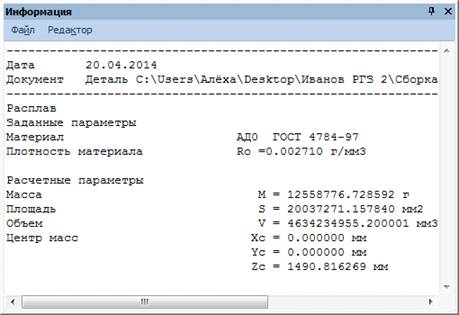

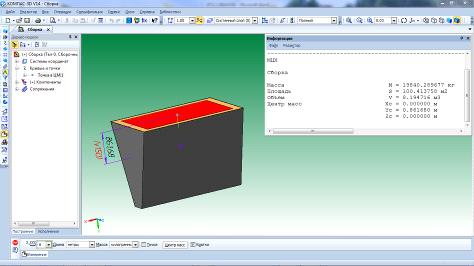

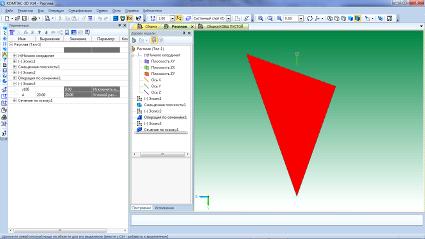

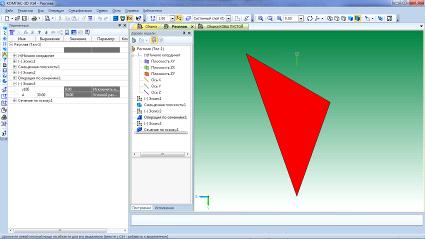

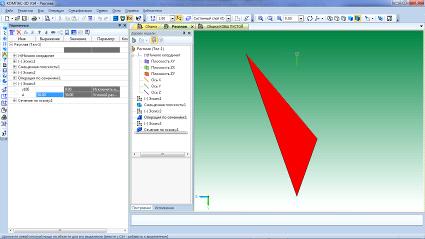

Построение модели расплава

Определяющими размерами для расплава являются

размеры футеровки. Исходя из этих размеров, создается модель расплава методом,

аналогичным методу построения модели футеровки. При выдавливании в параметре

"Тонкая стенка" выбираем "Нет".

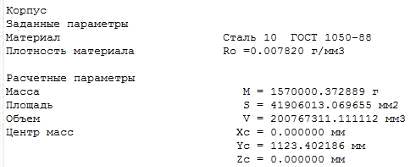

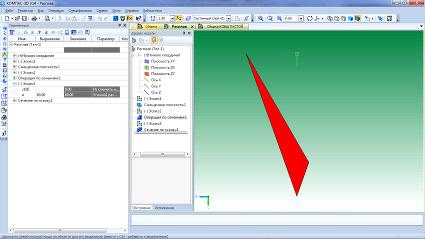

По результатам построений и после анализа таких

параметров расплава, как "угол" и "высота", было

установлено, что необходимо поворачивать сосуд на 71°, чтобы расплав вытек

полностью.

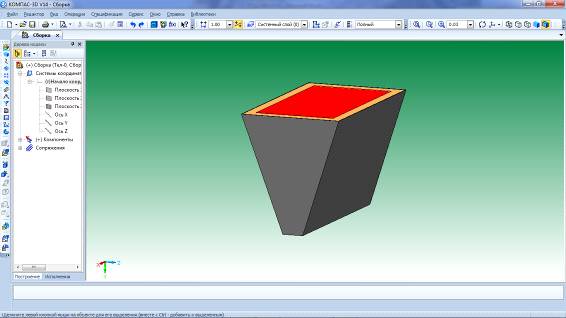

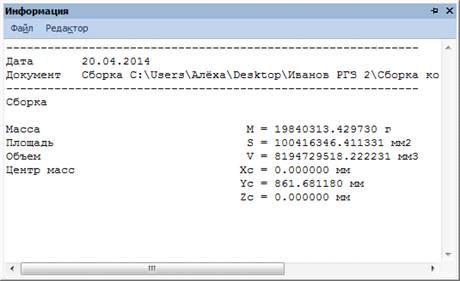

Создание сборки

Корпус-Футеровка-Расплав

Создаем сборку из трех компонентов. После сборки

проверяем параметры МЦХ. Окончательные параметры ковша с расплавом будут

выглядеть следующим образом:

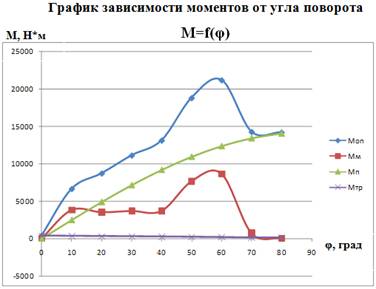

2. Расчет опрокидывающих моментов

Таблица 2.Результаты расчетов опрокидывающих

моментов (ось смещена вниз)

|

φ,

рад

|

x,

м

|

y,

м

|

V,

м 3

|

M,

кг

|

y0,

м

|

y1,

м

|

R,

м

|

|

0

|

0

|

0,8617

|

8,1947

|

19840

|

1,05916

|

1,25916

|

0

|

|

10

|

0,018913

|

0,924117

|

18358

|

1,05916

|

1,25916

|

0,067658

|

|

20

|

0,034747

|

0,978831

|

7,1327

|

16962

|

1,05916

|

1,25916

|

0,124617

|

|

30

|

0,048153

|

1,028584

|

6,6161

|

15562

|

1,05916

|

1,25916

|

0,176138

|

|

40

|

0,058902

|

1,074313

|

6,0649

|

14068

|

1,05916

|

1,25916

|

0,223074

|

|

50

|

0,065011

|

1,113744

|

5,4362

|

12364

|

1,05916

|

1,25916

|

0,262757

|

|

60

|

0,05889

|

1,134058

|

4,6623

|

10267

|

1,05916

|

1,25916

|

0,281139

|

|

70

|

0,005191

|

1,067583

|

3,614679

|

7428

|

1,05916

|

1,25916

|

0,208492

|

|

80

|

0

|

1,059156

|

3,560495

|

7281

|

1,05916

|

1,25916

|

0,2

|

|

|

|

|

|

|

Ц.М.

|

О.В.

|

|

|

l,

м

|

G,

Н

|

Мп,

Н*м

|

Мм,

Н*м

|

Моп,

Н*м

|

N,

Вт

|

|

0

|

194630,4

|

373,6904

|

0

|

0

|

373,6904

|

|

|

0,035012

|

180092

|

345,7766

|

2480,62

|

3804,628

|

6631,025

|

|

|

0,036946

|

166397,2

|

319,4827

|

4885,868

|

3508,769

|

8714,12

|

|

|

0,04533

|

152663,2

|

293,1134

|

7142,661

|

3682,456

|

11118,23

|

|

|

0,055248

|

138007,1

|

264,9736

|

9182,428

|

3678,413

|

13125,82

|

|

|

0,153336

|

121290,8

|

232,8784

|

10943,19

|

7645,994

|

18822,06

|

|

|

0,294995

|

100719,3

|

193,381

|

12371,45

|

8641,18

|

21206,01

|

|

|

0,498492

|

72868,68

|

139,9079

|

13423,81

|

718,8599

|

14282,58

|

|

|

0

|

71426,61

|

137,1391

|

14068,3

|

0

|

14205,43

|

|

|

|

|

|

Мах

|

21206,01

|

3266,662

|

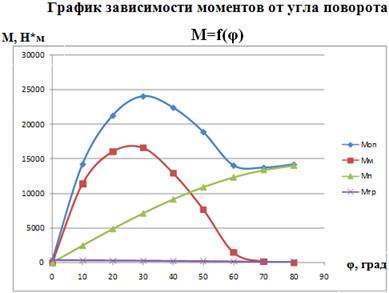

Таблица 3.Результаты расчетов опрокидывающих

моментов (ось смещена вверх)

|

φ,

рад

|

x,

м

|

y,

м

|

V,

м 3

|

M,

кг

|

y0,

м

|

y1,

м

|

R,

м

|

|

0

|

0

|

0,8617

|

8,1947

|

19840

|

1,05916

|

0,85916

|

0

|

|

10

|

0,018913

|

0,924117

|

7,6479

|

18358

|

1,05916

|

0,85916

|

0,067658

|

|

20

|

0,034747

|

0,978831

|

7,1327

|

16962

|

1,05916

|

0,85916

|

0,124617

|

|

30

|

0,048153

|

1,028584

|

6,6161

|

15562

|

1,05916

|

0,85916

|

0,176138

|

|

40

|

0,058902

|

1,074313

|

6,0649

|

14068

|

1,05916

|

0,85916

|

0,223074

|

|

50

|

0,065011

|

1,113744

|

5,4362

|

12364

|

1,05916

|

0,85916

|

0,262757

|

|

60

|

0,05889

|

1,134058

|

4,6623

|

10267

|

1,05916

|

0,85916

|

0,281139

|

|

70

|

1,067583

|

3,614679

|

7428

|

1,05916

|

0,85916

|

0,208492

|

|

80

|

0

|

1,059156

|

3,560495

|

7281

|

1,05916

|

0,85916

|

0,2

|

|

|

|

|

|

|

Ц.М.

|

О.В.

|

|

|

l,

м

|

G,

Н

|

Mтр,

Н*м

|

Мп,

Н*м

|

Мм,

Н*м

|

Моп,

Н*м

|

N,

Вт

|

|

0

|

194630,4

|

373,6904

|

0

|

0

|

373,6904

|

|

|

0,10513

|

180092

|

345,7766

|

2480,62

|

11423,99

|

14250,39

|

|

|

0,1692

|

166397,2

|

319,4827

|

4885,868

|

16069,03

|

21274,38

|

|

|

0,20466

|

152663,2

|

293,1134

|

7142,661

|

16625,88

|

24061,66

|

|

|

0,19484

|

138007,1

|

264,9736

|

9182,428

|

12972,54

|

22419,94

|

|

|

0,15507

|

121290,8

|

232,8784

|

10943,19

|

7732,446

|

18908,52

|

|

0,05095

|

100719,3

|

193,381

|

12371,45

|

1492,461

|

14057,29

|

|

|

0,12253

|

72868,68

|

139,9079

|

13423,81

|

176,6968

|

13740,42

|

|

|

0

|

71426,61

|

137,1391

|

14068,3

|

0

|

14205,43

|

|

|

|

|

|

|

Мах

|

24061,66

|

3706,557

|

3. Расчет привода для поворота ковша

(ось вращения смещена вверх относительно центра масс)

металл футеровка расплав

Для понижения оборотов электродвигателя выбран

трехступенчатый цилиндрический редуктор с передаточным числом 600.

ηприв

=

η1 η2

η3…

ηмnηппm

где η1,

η2,

η3

= 0,96 - КПД механических передач, входящих в привод;

ηм

=0,98 - КПД муфты; n=2 - число муфт в приводе; ηпп

=0,99 - КПД пары подшипников; m=4 - число пар подшипников.

ηприв

=0,816.

Мощность двигателя:

Вывод: в ходе

данной работы были спроектированы модели корпуса, футеровки и расплава.

Определено, что угол, на который необходимо повернуть ковш для полного

истечения расплава, равен 71°. Для обеспечения требований безопасности принят

коэффициент смещения оси вращения относительно центра массой порожнего ковша k=0,2. Был

осуществлен расчет опрокидывающих моментов и построены графики зависимости

моментов от угла поворота. Рассматривалось 2 положения оси вращения сосуда ниже

и выше относительно центра масс порожнего сосуда на 200 мм.

Установлена максимальная мощность

привода для преодоления угла поворота примерно 30°. Она равна 3,72 кВт.

Следовательно, необходимо подобрать двигатель с мощностью, равной либо больше

полученной. В нашем случае это двигатель 4А 132S8У 3 с

мощностью 4 кВт.

Приложение

положений расплава:

градусов

градусов

30 градусов

градусов

градусов

60 градусов

градусов