Определение количественных показателей надежности ремонтируемых изделий

Содержание

Введение

1. Теоретические основы проектирования

1.1 Основные этапы проектирования

1.2 Назначение технологического оборудования

1.3 Содержание технических условий на оборудование

1.4 Организация процесса проектирования-конструирования и освоения

технологического оборудования

1.5 Стадии и этапы разработки конструкторской документации

1.6 Типы, виды и комплектность конструкторских документов на

проектируемое оборудование

2. Расчет параметров привода конвейера

2.1 Анализ кинематической схемы машинного агрегата

2.2 Определение условий эксплуатации

2.3 Срок службы привода

2.3 Выбор двигателя, кинематический расчет привода

2.4 Выбор материалов зубчатых передач и определение допускаемых

напряжений

2.5 Расчет зубчатых передач редуктора

2.6 Проектировочный расчет валов

2.7 Расчет параметров зубчатого колеса

3. Определение количественных показателей надежности ремонтируемых

изделий

Заключение

Список использованной литературы

Приложения

Введение

Согласно заданию требуется разработать привод ленточного конвейера,

состоящий из электродвигателя, клиноременной передачи и двухступенчатого

цилиндрического зубчатого редуктора.

Требуется выбрать электродвигатель, рассчитать зубчатые

передачи, спроектировать и проверить пригодность подшипников, разработать общий

вид редуктора, разработать рабочие чертежи деталей: выходного вала, зубчатого

колеса, крышек подшипников, шкива.

Электродвигатель выбирается исходя из потребной мощности и

частоты вращения. Зубчатая передача рассчитывается по условиям контактной и

изгибной выносливости зубьев, проверяется на статическую прочность. Параметры

ременной передачи принимаются по результатам расчета на тяговую способность.

Валы проектируются из условия статической прочности (ориентировочный расчет) и

проверяются на выносливость по коэффициенту запаса прочности.

Форма и размеры деталей редуктора привода определяются

конструктивными и технологическими соображениями, а также выбором материалов и

заготовок.

При расчёте и проектировании ставится цель получить

компактную, экономичную и эстетичную конструкцию, что может быть достигнуто

использованием рациональных материалов для деталей передач, оптимальным

подбором передаточного числа передач, использованием современных конструктивных

решений, стандартных узлов и деталей при проектировании привода.

1.

Теоретические основы проектирования

1.1 Основные

этапы проектирования

Машина - это техническое изделие, работа которого посредством

преобразования вещества, энергии, силы, движения и информации частично или

почти полностью заменяет, облегчает и приумножает физический и умственный труд

человека.

Заметим, однако, что данное нами определение общего понятия о

машине может быть улучшено и не исключает собой других более частных

определений, касающихся отдельных видов машин, например, энергетических,

транспортных, сельскохозяйственных, военных и др. В литературе существуют также

определения понятия машины, данные с позиций анализа кинематики ее деталей,

узлов и машины в целом, а также с точки зрения особенностей устройств машин и

т.п. Но эти частные определения машин нужны при изучении специальных вопросов,

отдельных частей, разделов и проблем науки о машинах.

Классификация машин. Современное

производство немыслимо без всевозможных высокоэффективных машин.

Благодаря их использованию повышается производительность

труда, облегчается физический и умственный труд человека и т.д.

По характеру рабочего процесса и назначению машины

подразделяются на следующие группы (классы):

Энергетические машины, в которых какой-либо

вид энергии (электрической, тепловой и т.п.) преобразуется в механическую

работу и наоборот. К этой группе относятся как машины-двигатели

(электродвигатели, тепловые и ядерные двигатели и т.п.), так и

машины-преобразователи (компрессоры, электрические генераторы и др.).

Технологические или рабочие машины, предназначенные для

выполнения производственных процессов по изменению формы, свойств и положения

объектов труда (отраслевые машины, например металлорежущие и ткацкие станки,

сельскохозяйственные машины, полиграфические, швейные, горнодобывающие и другие

машины, роботы и т.п.).

Транспортные машины, предназначенные для

перемещения объектов труда.

Информационные (контрольно-управляющие) машины, в которых происходит

преобразование вводимой информации для контроля, регулирования и управления

технологическими процессами (вычислительные, кибернетические машины и др.).

В зависимости от способа управления различают машины ручного

управления (на встроенном рабочем месте или дистанционно), полуавтоматического

и автоматического действия.

Машина, в которой преобразование энергии (материалов и

информации) происходит без непосредственного участия человека, называется

машиной - автоматом. Совокупность машин-автоматов, соединенных между собой

автоматическими транспортными устройствами, управляемых единой системой управления

и предназначенных для выполнения определенного технологического процесса,

образует автоматическую линию.

Механизмы и их назначение.

Механизм - часть машины, в которой рабочий процесс

реализуется путем выполнении определенных механических движений.

Являясь носителем этих движений, механизм представляет собой

совокупность (систему) взаимосвязанных тел, предназначенных для преобразования

движения одного или нескольких тел в требуемые движения других тел.

Механизм осуществляет: передачу энергии (движения), как

правило, с преобразованием сил и характеристик закона движения от источника,

например двигателя, к одному или нескольким рабочим органам машины;

преобразование и регулирование механического движения; заданную компоновку

машины.

Если в преобразовании движения участвуют как твердые, так и

жидкие или газообразные тела, то механизм называется соответственно

гидравлическим или пневматическим.

Деталь - изделие, изготовленное из однородного по

наименованию и марки материала без применения сборочных операция. К деталям

можно отнести: валик из одного куска материала, литой корпус; пластину из

биметаллического листа; печатную плату и т.д. Деталь может быть изготовлена с

применением местных сварки, пайки, склеивании, сшивания и т.д. (трубка паянная

или сваренная из одного куска листового материала, коробка склеенная из одного

куска картона) и иметь защитное или декоративное покрытие.

Кинематическое звено - это деталь или

несколько деталей связанных в работе между собой неподвижно или взаимно

неподвижно. Выполнение звеньев не из одной, а из нескольких соединенных между

собой деталей обеспечивает возможность:

изготовления деталей из разных материалов, например,

вкладышей подшипников из бронзы или другого антифрикционного материала, а

корпуса подшипника из чугуна;

удобной замены быстроизнашивающихся деталей;

сборки (например, установка коленчатого вала в коренные

подшипники двигателя выполнима лишь при съемных крышках) и облегчения сборки

машины;

облегчение изготовления деталей ввиду упрощения их формы и

уменьшения размеров;

большей нормализации, стандартизации и централизованного

изготовления деталей.

Кинематическая пара - это соединение двух

звеньев обеспечивающее их относительную подвижность (рычаг - стойка, толкатель

- направляющая, щуп - направляющая).

По характеру движения кинематические пары делятся на:

вращательные;

поступательные.

По характеру соприкосновения звеньев кинематические пары

делятся:

низшие;

высшие.

Низшими кинематическими парами называют такие кинематические

пары, в которых соприкосновение звеньев происходит по поверхности.

Высшими кинематическими парами называют пары, в которых

соприкосновение звеньев происходит по линии или точке.

Изделием называется любой предмет производства (или набор

предметов), подлежащих изготовлению на предприятии.

Изделия в зависимости от их назначения делят на изделия

основного производства и вспомогательного.

К изделиям основного производства относятся изделия,

предназначенные для поставки (реализации), к изделиям вспомогательного

производства - изделия, предназначенные только для собственных нужд

предприятия.

Установлены следующие виды изделий:

детали;

сборочные единицы;

комплексы;

комплекты.

Сборочная единица - изделие, составные

части которого подлежат соединению между собой на предприятии-изготовителе

сборочными операциями (свинчиванием, сочленением, клепкой, сваркой, пайкой,

опрессовкой и т.д.), например, автомобиль, станок, редуктор, сварной корпус,

маховичок из пластмассы с металлической арматурой и др.

Комплекс - два или более специфицированных изделия, не

соединенных на предприятии - изготовителе сборочными операциями, но

предназначенные для выполнения взаимосвязанных эксплуатационных функций

(автоматическая телефонная станция, бурильная установка; изделие, состоящее из

метеорологической ракеты, пусковой установки и средств управления; корабль и

т.п.).

Комплект - два или более изделия, не соединенных на

предприятии - изготовителе сборочными операциями и представляющих собой набор

изделий, имеющих общее эксплуатационное назначение вспомогательного характера

(комплект запасных частей, комплект инструмента и принадлежностей, комплект

измерительной аппаратуры, комплект упаковочной тары и т.д.).

Основными характеристиками машин являются: назначение и

область применения, способ управления, мощность и производительность, коэффициент

полезного действия, масса, габаритные размеры, стоимость и др.

Производительность машин измеряют в единицах, которые

наиболее пригодны для данного оборудования. Например, производительность

ткацких станков характеризуют количеством метров сотканной ткани, транспортера

- массой транспортируемого груза в единицу времени и т.п.

Коэффициент полезного действия является характеристикой

экономичности машин. Он показывает долю полезно реализуемой энергии и

эффективность ее использования.

Массу и габаритные размеры необходимо знать для

транспортирования машин и размещения их на производственных площадях.

Основные характеристики машин указывают в их техническом

паспорте.

К машинам и механизмам предъявляют следующие основные

требования: работоспособности; надежности; технологичности; экономичности;

эргономичности.

Работоспособность. Работоспособностью

называют состояние машин и механизмов, при котором они способны нормально

выполнять заданные функции с параметрами, установленными нормативно-технической

документацией (техническими условиями, стандартами и т.п.).

Надежность. Надежностью изделия называют свойство

выполнять заданные функции, сохраняя во времени значения установленных

эксплуатационных показателей в заданных пределах, соответствующих заданным

режимам в условиях использования, технического обслуживания, ремонта, хранения

и транспортирования.

Надежность является общей проблемой для всех отраслей

машиностроения, приборостроения и других отраслей. Любая современная машина или

прибор, какими бы высокими характеристиками они ни обладали, будут обесценены

при ненадежной работе.

Надежность изделия зависит от необходимой наработки, которая

может исчисляться в часах работы станка, налета самолета и т.д., в километрах

пробега автомобиля, гектарах обработанной земли для сельскохозяйственной машины

и т.д. Надежность зависит от всех этапов создания и эксплуатации изделий.

Ошибки проектирования, погрешности в производстве, упаковке, транспортировке и

эксплуатации изделия сказываются на его надежности.

Надежность изделий обуславливается их безотказностью,

долговечностью, ремонтопригодностью и сохраняемостью.

Безотказность - свойство сохранять

работоспособность в течение заданной наработки без вынужденных перерывов. Это

свойство особенно важно для машин, отказы которых связаны с опасностью для

жизни людей (например, самолеты) или с перерывом в работе большого комплекса

машин.

Долговечность - свойство изделия

сохранять работоспособность до предельного состояния с необходимыми перерывами

для ремонтов и технического обслуживания.

Ремонтопригодность - приспособленность

изделия к предупреждению, обнаружению и устранению отказов и неисправностей

путем проведения технического обслуживания и ремонтов.

Сохраняемость - свойство изделия

сохранять требуемые эксплуатационные показатели после установленного срока

хранения и транспортирования.

Надежность деталей машин сильно зависит от того, насколько

близок режим работы деталей по напряжениям, скоростям и температурам к

предельным, т.е. от запасов по основным критериям работоспособности.

Надежность в значительной степени определяется качеством

изготовления, которое может изменять ресурс в несколько раз.

Надежность статически определимых механизмов при одинаковых

номинальных напряжениях выше, чем статически неопределимых, что связано с меньшим

влиянием технологических погрешностей, а также температурных и силовых

деформаций. Например, самоустанавливающиеся конструкции, как правило, более

надежным, чем несамоустанавливающиеся.

Утрата работоспособности изделий (полная или частичная)

называется отказом. Отказы по своей природе могут быть связаны с

разрушением деталей или их поверхностей (поломки, выкрашивание, износ,

коррозия) или не связаны с разрушением (засорение каналов, ослабление

соединений). Отказы бывают полные и частичные; внезапные (например, поломки) и

постепенные (изнашивание, коррозия и др.); опасные для жизни человека, тяжелые

и легкие; устранимые и неустранимые. По времени возникновения отказы делятся на

приработочные (возникающие в первый период эксплуатации и связанные с отсутствием

приработки и с попаданием в сборку дефектных элементов); отказы при нормальной

эксплуатации (до проявления износовых отказов) и износовые отказы, к которым в

теории надежности относят также отказы по усталости и старению.

Основным показателем безотказности является вероятность

безотказной работы в течение заданного времени или заданной наработки.

Экспериментально этот показатель может быть оценен как отношение числа

образцов, сохранивших работоспособность, к общему числу испытанных образцов,

если последнее достаточно велико.

В связи с тем, что отказ и безотказная работа взаимно

противоположные события,

P (t) +Q (t) =1,

где Q (t) = - вероятность отказа за время t; f (t) - плотность вероятности отказов.

- вероятность отказа за время t; f (t) - плотность вероятности отказов.

Основные показатели долговечности деталей: а) средний ресурс, т.е.

средняя наработка до предельного состояния, и б) ресурс, который обеспечивается

у заданного числа ( ) процентов (например, 90%) изделий, так

называемый гамма - процентный ресурс.

) процентов (например, 90%) изделий, так

называемый гамма - процентный ресурс.

Вероятность безотказной работы системы равна по теореме умножения

вероятностей безотказной работы элементов

P (t) =P

(t) =P (t) P

(t) P (t) …P

(t) …P (t).

(t).

Если

P (t) = P

(t) = P (t) =…= P

(t) =…= P (t), то

P

(t), то

P (t) =Р

(t) =Р (t).

(t).

Поэтому надежность сложных систем получается низкой, например, при

числе элементов n = 10 с одинаковой вероятностью

безотказной работы 0,9 общая вероятность 0,9 =0,35.

=0,35.

В период нормальной эксплуатации машин износовые отказы еще не

проявляются и надежность характеризуется внезапными отказами. Эти отказы

называются неблагоприятным стечением многих обстоятельств и имеют постоянную

интенсивность, не зависящую от продолжительности предшествующей эксплуатации

изделия.

Технологичность. Под технологичностью понимают совокупность признаков,

обеспечивающих наиболее экономичное, быстрое производительное изготовление

машин применением прогрессивных методов обработки при одновременном повышении

качества, точности и взаимозаменяемости частей. В понятие технологичности

следует ввести также признаки, обеспечивающие наиболее производительную сборку

изделия (технологичность сборки) и наиболее удобный и экономичный ремонт

(технологичность ремонта).

Технологичность зависит от масштаба и типа производства. Единичное

и мелкосерийное производство предъявляют к технологичности одни требования,

крупносерийное и массовое - другие. Признаки технологичности специфичны для

деталей различных групп изготовления.

В массовом производстве штампованные "крышка" и

"шкив" будут при всех других равных условиях, более предпочтительны,

т.к. себестоимость изготовления единицы продукции будет меньше, чем при

получении деталей литьем с последующей механической обработкой. При единичном и

серийном производствах оборудование и технологическая оснастка для штамповки не

окупится.

Экономичность. При оценке экономичности учитывают затраты на проектирование,

изготовление, эксплуатацию и ремонт.

Экономичность машин достигается за счет снижения материалоемкости,

энергоемкости и трудоёмкости производства, за счет максимального коэффициента

полезного действия в эксплуатации при высокой надежности; высокой

специализацией производства и т.д.

Эргономичность. Совершенство и красота внешних форм машины и удобство обслуживания

существенно влияют на отношение к ней со стороны обслуживающего персонала и

потребителей.

Красивый внешний вид деталям, узлам и машине придают форма и

внешняя отделка конструкции (декоративная полировка, окраска, нанесение

гальванических покрытии и оксидных пленок и т.д.). Существенное значение имеет

и влияние машин на окружающую среду.

Выполнение указанных требований обеспечивается в результате

создания и совершенствования машин в процессе эксплуатации, в котором участвуют

не только инженеры-конструкторы, но и инженеры-технологи, инженеры по

эксплуатации и ремонту, инженеры-экономисты и другие специалисты, а также

техники и рабочие, занятые в технологических процессах.

Вот почему для понимания принципа действия используемых на

производстве машин, и в особенности для их совершенствования (например, с целью

форсирования режимов работы, переналадки и т.п.), необходимо иметь

представление о построении машин, распространенных в технике механизмах,

методах их анализа и оценки надежности.

1.2

Назначение технологического оборудования

Особую значимость в формировании качества проектируемого

оборудования имеет точность формулирования его служебного назначения.

Под служебным назначением оборудования понимается максимально

уточненная и четко сформулированная технологическая задача, для решения которой

оно предназначается.

Служебное назначение технологического оборудования должно

отражать, в первую очередь, производственную необходимость для удовлетворения

которой оно создается.

Оно должно учитывать уровень и состояние научно-технических

разработок в данной конкретной области.

Ошибку на любом этапе жизненного цикла оборудования можно

исправить, ошибку в формулировании служебного назначения исправить нельзя.

Качество создаваемого оборудования зависит, прежде всего, от качества описания

служебного назначения.

Общая формулировка служебного назначения должна выражать

общую технологическую задачу, для решения которой создается оборудования,

например: "токарный станок предназначен для обработки деталей типа тел

вращения резанием". Но общая формулировка не раскрывает конкретного

назначения оборудования и ее специфических особенностей. Формулировка

служебного назначения должна выражать не только общую задачу, для решения

которой создается оборудование, но и все дополнительные условия и требования,

которые эту задачу максимально уточняют и конкретизируют.

Поэтому, формулируя служебное назначение токарного станка,

необходимо уточнить размеры валов, для обработки которых станок

предназначается.

Другое уточнение служебного назначения токарного станка может

быть связано с его производительностью. Если станок предназначен для

изготовления изделий широкой номенклатуры, выпускаемых в небольших количествах,

то его конструкция должна быть универсальной; если для массового выпуска

одинаковых изделий - то специальной.

Следующее уточнение служебного назначения может быть связано

с требованиями к точности деталей, которые должны будут обрабатываться на

станке, - точности размеров, относительного поворота, формы и чисто ты

поверхностей.

К числу параметров, уточняющих служебное назначение токарного

станка, необходимо отнести режимы обработки деталей, тип заготовок, их

материал, условия, в которых предстоит работать станку: возможные колебания

температуры окружающей среды, влажность и запыленность воздуха и т.д.

Любое оборудование создается для выполнения определенного

технологического (рабочего) процесса. Поэтому определение служебного назначения

оборудования надо начинать с изучения и описания, т.е. анализа этого процесса.

Под технологическим процессом, реализуемым оборудование или с

его помощью, понимают совокупность последовательных действий, направленных на

достижение определенного результата. Такой процесс практически всегда развивается

в непрерывно изменяющихся условиях. Во времени не остаются постоянными качество

исходного продукта и количество сообщаемой энергии, колеблются внешние

параметры и состояние оборудования.

Качественное изучение технологического процесса включает четыре

основных аспекта:

вид исходного продукта и существо нестабильности его

качества;

вид энергии и ее количественные параметры;

факторы, изменяющие внешнюю среду, в которой предстоит

работать оборудованию;

сущность изменений состояния оборудования.

Основной источник исходных данных для проектирования

оборудования - как правило, описание технологического процесса. Это может быть

аналогичный процесс какому-то уже существующему, если необходимо создать

оборудование, имеющее аналог. Это может быть новый процесс, проектирование

которого обычно предшествует проектированию оборудования.

Выполнение любого технологического процесса сопровождается

всевозможными случайными отклонениями его параметров от установленных. Это

характерно для следующих факторов:

качества исходного продукта (предметов производства);

вида и пределов изменения количества подводимой энергии;

изменений внешних условий (температуры, влажности,

запыленности воздуха и т.д.).

При проектировании оборудования нет смысла устанавливать в

каждом конкретном случае конкретную причину того или иного отклонения. Все

случайности, нестабильности технологического процесса называют его

стохастической неопределенностью.

В большинстве практических задач стохастическую

неопределенность технологического процесса можно описать с помощью случайных

величин, или случайных функций.

Причем в одних случаях достаточно использовать только

математические ожидания (средние значения) случайных величин. В других случаях

необходимо использовать характеристики случайного разброса (например, дисперсию

или коэффициент вариации). В третьих случаях необходимо оперировать законом

распределения вероятностей, который является исчерпывающей характеристикой

случайной величины.

Для того чтобы оборудование нормально выполняло свои функции

в соответствии со своим служебным назначением, необходимо установить границы

варьирования случайностей, сопровождающих выполнение процесса.

Для установления допусков на параметры, подверженные

случайному разбросу, целесообразно оперировать категорией риска.

Под риском понимают возможность наступления неблагоприятного

исхода (события).

Существуют измерители риска. Один из них - вероятностная мера

риска, равная вероятности наступления неблагоприятного исхода. Другой

измеритель риска - экономическая мера риска, являющаяся функцией от вероятности

наступления неблагоприятного исхода и размера экономического ущерба, вызванного

неблагоприятным исходом.

Вероятностная мера риска раскрывает сущность взаимосвязи

между объемом дополнительных ресурсов, привлекаемых для осуществления какого

либо процесса, и опасностью наступления неблагоприятного события. То есть

хочешь снизить риск, привлекай дополнительные ресурсы. Если же экономишь, то

рискуй.

Риск может быть обусловлен не только стохастической

неопределенностью, но также эпистемологической и лингвистической

неопределенностями.

Эпистемологическая неопределенность обусловлена

субъективностью оценок, суждений и поведения разработчиков проектных решений.

Например, установление запаса прочности конструкции в условиях отсутствия методик

расчета.

Лингвистическая неопределенность обусловлена, как правило,

ограниченностью искусственного языка, используемого для описания реальных

объектов и процессов. Например, двумерные проекции не полностью раскрывают

объемные представления о конструкции детали. Ограниченность руководства по

эксплуатации может вызвать опасность выхода из строя оборудования из-за

неправильной его эксплуатации.

Формулировка служебного назначения оборудования должна,

прежде всего, содержать исчерпывающие данные о продукции, которую на нем

надлежит производить: вид, размеры, качество, количество.

Другую группу данных могут составить показатели

производительности. Они определяются при разработке технологии изготовления

продукции и соответствующих технико-экономических расчетах. Сюда же можно

отнести требования долговечности и надежности машины.

В формулировку служебного назначения оборудования следует

включать и условия, в которых ему предстоит работать и производить продукцию

требуемого качества в необходимых количествах. Условия работы берутся из

описания технологического процесса. В них входят показатели (с допустимыми

отклонениями), характеризующие качество исходного продукта, подаваемой энергии,

режимы работы оборудования и состояние окружающей среды и др.

Формулировка служебного назначения оборудования может

содержать ряд дополнительных сведений, таких, как требования к внешнему виду,

безопасности работы, удобству и простоте обслуживания и управления, уровню

шума, коэффициенту полезного действия, степени механизации и автоматизации и

т.п.

Чем глубже и правильнее определены задачи, которые должны

быть решены с помощью проектируемого оборудования, чем четче будут установлены

требования к нему, тем вероятнее и полнее успех применения этого оборудования в

производстве.

1.3 Содержание

технических условий на оборудование

Важнейший документ, отражающий служебное назначение изделия -

это технические условия (ТУ). Технические условия - неотъемлемая часть

технической документации на оборудование. Они должны содержать все

требования к оборудованию, к его изготовлению, контролю, приемке, поставке, а

также те, которые нецелесообразно указывать в конструкторской или другой

технической документации.

ТУ является системным документом, так как любые ТУ, т.е. ТУ

на любое изделие, должны содержать следующие разделы (кроме, разумеется,

вводной части):

технические требования;

правила приемки;

методы контроля (испытаний, анализа, измерений);

транспортирование и хранение;

указания по эксплуатации (применению);

гарантии поставщика.

ТУ тесно увязаны со служебным назначением изделий. Существует

ГОСТ на ТУ. Это нормативный документ, обобщающий, унифицирующий и узаконивающий

всю практику их разработки на самые разные изделия.

Во вводной части ТУ указывают характеристику объекта, в

котором используют данную продукцию, общую характеристику или условное

обозначение области применения и условий эксплуатации продукции (на открытом

воздухе, в условиях влажного тропического климата, в среде осушенного

трансформаторного масла и т.п.).

В разделе "Технические требования" указывают

требования, "определяющие показатели качества и эксплуатационные

характеристики изделия". Показатели и свойства продукции (изделий)

обязательно приводятся применительно к условиям и режимам эксплуатации, а также

к условиям и режимам испытаний.

Некоторые требования невозможно установить заранее, так как

соответствующие показатели не могут быть выражены непосредственно, а лишь

установлены при условии однозначного соблюдения каких-либо других требований (к

организации производства, гигиенические требования к производственным

помещениям и исполнителям, использование определенных элементов

технологического процесса, материалов, покрытий, специального технологического

оборудования или оснастки, длительная тренировка, обкатка, приработка, выдержка

готовых изделий или материалов, рецептура и т.д.). В этом случае все эти

требования должны быть также приведены в разделе "Технические

требования".

В зависимости от характера и служебного назначения изделия в

соответствующих ТУ должны быть предусмотрены требования к качеству, которым

изделие должно соответствовать.

Термин "качество" неоднозначен. Чаще всего

под качеством понимают степень соответствия заданным требованиям. Кроме того,

качество это еще и совокупность разнообразных свойств, непосредственно вытекающих

из специфики конкретного изделия, и им реализуемых, в нем

"объединяемых". Первое качество реализуется через второе. Но это

разные понятия, их не следует смешивать. В ТУ требования к "качеству"

устанавливаются именно во втором смысле.

Требования к качеству устанавливаются в зависимости от

служебного назначения. Они должны и могут учитывать следующие факторы:

физико-химические, механические и другие свойства, такие, как

прочность, твердость, структура, шероховатость поверхности, химический состав,

предельное содержание примесей, теплостойкость, термостойкость,

износоустойчивость, чувствительность, точность и т.п.;

эксплуатационные показатели: производительность, скорость,

коэффициент полезного действия, расход электроэнергии, топлива и масла и т.д.;

группа свойств "надежности", т.е. собственно

надежность, а также долговечность, безотказность, сохраняемость и т.д.

требования к конструкции, эргономические,

художественно-эстетические, органолептические, биологические,

санитарно-гигиенические и другие показатели этого рода (скажем, безопасность в

эксплуатации, уровень шума, помехозащищенность, усилия, требуемые для

управления и обслуживания, запасы регулировки органов управления, время

готовности после включения, запах, вкус, токсичность, маркировочные, защитные и

другие виды покрытий и т.п.);

стабильность параметров при воздействии факторов внешней

среды (климатических, механических, циклических изменений температуры,

агрессивных сред и др.;

устойчивость к моющим средствам, средствам дезинфекции,

средствам и условиям стерилизации, топливу, маслам; радиационная стойкость и

т.д.);

особые требования, такие, как к условиям и мерам

предосторожности при транспортировании, хранении, употреблении, к огне - и

взрывоопасное, к срокам периодического осмотра, контроля, переконсервации и

т.п.

1.4

Организация процесса проектирования-конструирования и освоения технологического

оборудования

Освоению нового технологического оборудования как правило

предшествует большая предварительная работа, включающая научные исследования,

научное прогнозирование, патентный поиск, технико-экономические исследования,

оценку технологических возможностей предприятия, учет конъюнктуры рынка как

внутри страны, так и за рубежом и др.

К новой технике относятся впервые реализуемые в

народном хозяйстве результаты научных исследований и прикладных разработок,

содержащие изобретения и научно-технические достижения, а также новые, более

совершенные технологические процессы, орудия и предметы труда (новые модели

станков, средств транспортировки-загрузки и др.), обеспечивающие повышение

технико-экономических показателей производства.

Опытно-конструкторская работа (ОКР) представляет

собой, как правило, сложный процесс разработки одного или нескольких исполнений

изделия, сочетающий собственно конструкторские разработки с большим объемом

расчетно-экспериментальных исследований, изготовлением опытных образцов

оборудования и их всесторонней экспериментальной проверкой и отработкой в

процессе освоения промышленного производства.

Содержание ОКР обусловлено видом и назначением проектируемого

оборудования, сложностью и новизной его конструкции, способами изготовления и

использования его в условиях эксплуатации.

Основные фазы ОКР. Обычно выделяют три четко

выраженные фазы ОКР:

1-я фаза - формулирование цели (разработка

технического задания) - процесс осмысления конструкции на основе сопоставления

и анализа данных производственного опыта и результатов научно-исследовательских

работ с потребностями потребителей и формирования предварительных (возможных и

желательных) очертаний объекта разработки, его существенных признаков, т.е.

качественных особенностей, и количественного выражения этих признаков с учетом

данных инженерного прогнозирования и параметрической оптимизации;

2-я фаза - информационное моделирование изделия (разработка

проектной конструкторской документации: технического предложения, эскизного

и технического проектов) - процесс последовательного углубления

идеализированных знаний об объекте разработки, осуществляемый исходя из данных

технического задания и практического опыта путем выполнения следующих работ:

а) многократного (многовариантного) моделирования

(прорисовки) объекта посредством отображения его в документации, последующего

сопоставления и анализа различных конструкций, построенных на различных сочетаниях

составляющих конструктивных элементов, и выделения наиболее желательного

(оптимального) варианта т.е. разработки технического предложения;

б) проработки и изучения основных составляющих

элементов оптимального варианта конструкции и принципов их взаимодействия

посредством отображения конструкции проектируемого оборудования в

конструкторской документации, т.е. разработки эскизного проекта;

в) всесторонней проработки и изучения конструкции,

всех ее элементов и их взаимосвязей посредством отображения их в документации,

позволяющего получить полное представление об устройстве и принципе работы

объекта, т.е. разработки технического проекта;

3-я фаза - материальное воплощение

конструкторского замысла (разработка рабочей конструкторской документации

опытного образца или партии) - процесс эмпирического познания объекта,

осуществляемый путем изготовления и экспериментального исследования натурных

образцов оборудования в период освоения его производства, сопоставления опытных

данных с техническим заданием и документацией на него и внесения необходимых

уточнений в эту документацию.

Важнейшая задача ОКР - обеспечение и поддержание качества

проектируемого объекта на современном технико-экономическом уровне и

максимально возможное сокращение сроков изготовления и освоения нового

оборудования.

В результате проведения предпроектных исследований

(поисковых, патентных и др.), инженерного прогнозирования и параметрической

оптимизации объектов производства выявляются базовые показатели качества

оборудования, которые служат ориентирами на всех этапах ОКР.

Использование в конструкторской практике эффективной системы

управления качеством проектируемых изделий способствует повышению

эффективности разработок, качества и конкурентоспособности изделий.

1.5 Стадии и

этапы разработки конструкторской документации

Конструирование машин - творческий процесс со

свойственными ему закономерностями построения и развития. Основные особенности

этого процесса состоят в многовариантности решения, необходимости согласования

принимаемых решений с общими и специфическими требованиями, предъявляемыми к

конструкциям, а также с требованиями соответствующих ГОСТов, регламентирующих

термины, определения, условные обозначения, систему измерений, методы расчета и

т.п.

Детали, узлы, машины изготовляют по чертежам, выполненным на

основе проектов - совокупности расчетов, графических материалов и пояснений к

ним, предназначенных для обоснования и определения параметров конструкции

(кинематических, динамических, геометрических и др.), ее производительности, экономической

эффективности. Для особо ответственных конструкций проект дополняют макетом или

действующей моделью.

Согласно ГОСТ 2.102 к конструкторским документам относятся

графические и текстовые документы, которые в отдельности или в совокупности

определяют состав и устройство изделия, содержат необходимые данные его

разработки или изготовления, контроля, приемки, эксплуатации и ремонта.

В зависимости от стадии разработки конструкторские документы

подразделяются на проектные (техническое предложение, эскизный проект и

технический проект) и рабочие (рабочая документация).

Номенклатуру конструкторских документов, разрабатываемых на

изделие, определяют в совокупности два фактора:

вид изделия по ГОСТ 2.101-68 (деталь, сборочная единица,

комплекс, комплект);

стадия разработки конструкторской документации (технического

предложения, эскизного проекта, технического проекта, рабочей документации

Стадии разработки конструкторской документации и этапы работ

установлены стандартом. Он обобщает опыт, накопленный в передовых странах по

проектированию машин, приборов и аппаратов.

Первая стадия - разработка технического задания -

документа, содержащего наименование, основное назначение, технические

требования, показатели качества, экономические показатели и специальные требования

заказчика к изделию.

Техническое задание разрабатывают на основе требований

заказчика с учетом достижений и технического уровня отечественных и зарубежных

конструкций, патентного поиска, а также результатов научно-исследовательских

работ и научного прогноза.

Вторая стадия. Разработка технического предложения предполагает

создание конструкторских документов, которые содержат технические и

технико-экономические обоснования целесообразности разработки нового

оборудования на основании анализа технического задания заказчика и различных

вариантов конструкции, сравнительной оценки проектных решений с учетом

конструкторских и эксплуатационных особенностей проектируемого и существующего

оборудования, а также патентных материалов.

Техническое предложение разрабатывается с целью выявления

дополнительных или уточненных требований к изделию, его технических

характеристик, показателей качества, которые не могли быть указаны в

техническом задании, если это целесообразно сделать на основе предварительной

проработки и анализа различных вариантов конструкции изделия.

Наиболее характерные виды работ, выполняемых при разработке

технического предложения:

выявление и проработка возможных проектных решений,

определение особенностей этих вариантов по составу, структуре, принципу действия

и т.п.;

проверка вариантов на патентную чистоту и

конкурентоспособность с последующим оформлением при необходимости заявок на

изобретения;

проверка соответствия вариантов требованиям техники

безопасности и производственной санитарии;

сравнительная оценка вариантов технических решений по всей

совокупности выявленных свойств и показателей, конструктивным и

эксплуатационным особенностям проектируемого и существующего оборудования;

выбор оптимального варианта конструкции и установление

требований к последующей стадии разработки.

Особое внимание уделяется изучению тенденций и перспектив

развития отечественной и зарубежной техники в соответствующей области.

В техническое предложение включают конструкторские документы

в соответствии с ГОСТ 2.102.

В общем случае в него может входить чертеж общего вида,

габаритный чертеж, схемы, таблицы, расчеты, патентный формуляр, ведомость

технического предложения. В состав технического предложения целесообразно

включать данные обзора и анализа аналогичных конструкций, имеющихся в

отечественной и зарубежной практике, данные сравнения характеристик

разрабатываемого изделия с характеристиками аналогов, общий вид изделия в

оптимальном варианте и описание его устройства, компоновки и принципа действия.

Техническое предложение после его рассмотрения и согласования

служит основанием для выполнения эскизного или технического проекта.

Третья стадия. Разработка эскизного проекта заключается

в разработке комплекта документов, содержащих принципиальные решения

и дающие более полное по сравнению с предыдущей стадией общее представление об

устройстве и принципе работы изделия, а также технические данные, определяемые

его назначением, основные параметры и размеры.

Эскизный проект разрабатывается с целью установления

принципиальных технических решений, дающих общее представление об устройстве и

принципе работы проектируемого оборудования, если такая разработка признается

целесообразной до разработки технического проекта или рабочей конструкторской

документации.

В эскизный проект включаются конструкторские документы по

ГОСТ 2.102, к которым в общем случае, в зависимости от специфики проектируемого

оборудования, его новизны и сложности, могут быть отнесены чертеж общего вида,

теоретический разработки, габаритный чертеж, монтажный чертеж, схемы, ведомости

покупных изделий и согласования их применения, программа и методика испытаний,

таблицы, расчеты, патентный формуляр, ведомость эскизного проекта и

пояснительная записка к нему.

В пояснительной записке к эскизному проекту приводят

результаты конструкторской проработки, в том числе описание конструкции

изделия, принципа его действия, технико-экономические показатели, а также

предложения по дальнейшим конструкторским и экспериментальным работам.

Эскизные проект после его рассмотрения и согласования служит

основанием для разработки технического проекта или рабочей документации.

Четвертая стадия. Разработка технического проекта

включает работы по разработке комплекта конструкторских документов, содержащих окончательные

технические решения и дающие полное представление об устройстве и

принципе работы изделия, а также исходные данные для разработки рабочей

конструкторской документации.

Технический проект разрабатывают с целью подготовки

необходимых для последующих работ технических данных как по изделию в целом,

так и по его составным частям и основным материалам.

При разработке технического проекта в общем случае

выполняются следующие основные работы:

разработка конструкции изделия и его составных частей,

принципиальных схем, схем соединений и других схемных документов;

выполнение технико-экономических расчетов, подтверждающих

соответствие предполагаемых решений техническому заданию и условиям

производства изделия;

оценка эксплуатационных данных изделия (транспортабельности,

взаимозаменяемости, удобства обслуживания, ремонтопригодности,

контролепригодности и т.п.), а также его эстетичности и экономичности,

соответствия принимаемых решений требованиям безопасности и производственной

санитарии, промышленной аэрологии и охраны окружающей среды;

проведение экспериментальных работ (с разработкой, при

необходимости, макетов и стендовых установок) для контроля показателей исходных

материалов и составных (комплектующих) частей изделия;

окончательное оформление заявок на разработку и изготовление

комплектующих изделий и материалов, применяемых в проектируемом изделии;

разработка рабочей конструкторской документации на составные

части (сборочные единицы и детали), если это вызывается необходимостью

ускорения выдачи задания на разработку специализированного оборудования для их

изготовления;

определение работ, которые следует провести при разработке

рабочей конструкторской документации в дополнение к работам, предусмотренным

техническим заданием и выполненной ранее проектной документацией.

Состав конструкторских документов, входящих в технический

проект, определяется с учетом сложности и новизны проектируемого оборудования в

соответствии с ГОСТ 2.102. В общем случае в комплект конструкторских документов

технического проекта могут войти чертеж общего вида изделия и чертежи отдельных

его (наиболее ответственных, принципиальных и др.) деталей, теоретический и

габаритный чертежи изделия, схемы, таблицы и расчеты, ведомости покупных

изделий и согласования их применения, технические условия, патентный формуляр,

ведомость технического проекта и пояснительная записка к нему.

В пояснительной записке к техническому проекту, наряду с

подробным описанием конструкции и принципа действия изделия, приводят:

обоснование применяемых материалов;

требования к точности изготовления и сборки изделия;

описание всех систем, входящих в состав изделия;

окончательные технико-экономические расчеты.

Технический проект после его согласования и утверждения

служит основанием для разработки рабочей конструкторской документации.

Пятая стадия. Разработка рабочей конструкторской

документации выполняется с целью формирования комплекта конструкторских

документов, необходимых для технологической подготовки производства и

организации процессов изготовления изделия в заданных объемах.

Основной целью ОКР на стадии разработки конструкторской

документации для установившегося серийного или массового производства является

поэтапное доведение конструкции изделия по результатам его изготовления,

опытной проверки и технологической подготовки производства до соответствия требованиям

технического задания и условиям установившегося выпуска изделий со стабильными

показателями качества.

Комплект рабочих конструкторских документов, выполняемых на

изделие, формируется по ГОСТ 2.102 в зависимости от его вида и стадии

разработки. В него в общем случае входят следующие документы:

основные конструкторские документы (чертеж детали - для

деталей; спецификация - для сборочных единиц, комплектов и комплексов),

являющиеся для указанных видов изделий обязательными;

другие конструкторские документы, в том числе сборочный

чертеж (для сборочных единиц обязателен), теоретический, габаритный и монтажный

чертежи, схемы, таблицы, расчеты, ведомости (спецификаций, ссылочных

документов, покупных изделий и согласования их применения, держателей подлинников),

программа и методика испытаний, технические условия, патентный формуляр.

Широкое использование ЭВМ на всех стадиях проектирования

необходимо, чтобы избавить конструктора от выполнения трудоемких расчетов,

многофакторного анализа и большого объема графических работ.

1.6 Типы,

виды и комплектность конструкторских документов на проектируемое оборудование

Описание конструкции проектируемого оборудования содержится в

конструкторских документах.

Конструкторский документ (КД) в зависимости от его назначения

отдельно или в совокупности с другими документами определяет состав и

устройство изделия и содержит необходимые данные для разработки, изготовления,

контроля, приемки, поставки, эксплуатации и ремонта изделия.

Виды конструкторских документов и характер содержащейся в них

информации определяются видом изделия и стадиями разработки конструкторской

документации.

В зависимости от содержания конструкторские документы

подразделяются на два типа:

графические КД - документы, содержащие графическое

изображение изделия и (или) его составных частей, устройства и принципа работы,

внутренних и внешних связей его функциональных частей;

текстовые КД - документы, содержащие в основном текст - сплошной

или разбитый на графы. Текстовые КД могут в виде иллюстраций содержать графический

материал.

В зависимости от того, о скольких изделиях приведены сведения

в конструкторском документе, они делятся на следующие:

единичный КД - документ, содержащий сведения об одном

изделии;

групповой КД - документ, содержащий сведения об исполнениях

нескольких изделий.

В зависимости от стадий разработки конструкторские документы

подразделяются на проектные и рабочие.

Проектные документы разрабатываются при конструкторской

проработке вариантов изделия с целью определения оптимального варианта технического

решения и не предназначены для производства продукции.

Рабочие конструкторские документы предназначены для

изготовления контроля, приемки, поставки изделия и использования его по прямому

назначению в условиях эксплуатации и восстановления свойств при ремонте. В

связи с этим рабочие конструкторские документы делятся на производственные,

эксплуатационные и ремонтные.

В зависимости от способа выполнения и характера использования

КД бывают следующие:

оригиналы - документы, выполненные на любом материале,

предназначенные для изготовления по ним подлинников КД;

подлинники - документы, выполненные на любом материале,

пригодном для многократного снятия с них копий, и оформленные подлинными

установленными подписями. Если в качестве подлинника используется репрографическая

копия, то подлинные подписи должны быть помещены на ней;

дубликаты - документы идентичные с подлинником, выполненные

на любом материале, пригодном для многократного снятия с них копий, и

заверенные подписью лица, ответственного за выпуск документов;

копии - документы идентичные с подлинником или дубликатом,

предназначенные для использования при разработке, изготовлении, эксплуатации и

ремонте изделия.

Номенклатура видов конструкторских документов,

разрабатываемых на изделие в зависимости от стадии разработки и видов изделий,

и их коды приведены в ГОСТ 2.102-68, ГОСТ 2.601-68, ГОСТ 2.602-68 и ГОСТ

2.701-84.

При определении комплектности конструкторских документов на

изделие следует различать:

основной конструкторский документ;

основной комплект конструкторских документов;

полный комплект конструкторских документов.

Основной конструкторский документ в отдельности или в

совокупности с другими записанными в нем конструкторскими документами полностью

и однозначно определяет данное изделие и его состав. Основными конструкторскими

документами являются:

чертеж детали - для деталей,

спецификация - для специфицированных изделий (комплексов,

сборочных единиц, комплектов).

Изделие, примененное по конструкторским документам,

записывается в документы других изделий, составной частью которых оно является,

за обозначением своего основного конструкторского документа. Считается, что

такое изделие применено по своему основному конструкторскому документу.

Обязательными для организации производства рабочими конструкторскими

документами являются:

чертеж детали - для деталей;

спецификация - для комплексов и комплектов;

спецификация и сборочный чертеж - для сборочных единиц.

Основной комплект конструкторских

документов изделия объединяет конструкторские документы, относящиеся ко всему

изделию в целом. Таким образом, в основной комплект конструкторских документов

могут входить не только оригинальные документы, т.е. впервые разработанные на

данное изделие, но также заимствованные и групповые документы,

распространяющиеся на данное изделие. Конструкторские документы составных

частей в основной комплект конструкторских документов изделия не входят.

Сведения о документах основного комплекта приводятся:

для специфицированных изделий - в спецификации изделия в

разделе "Документация",

для деталей - в технических требованиях чертежа детали и в

разделе "Документация" спецификации изделия, составными частями

которого они являются.

Полный комплект конструкторских

документов изделия в общем случае составляется из документов основного комплекта

КД на данное изделие и основных комплектов КД на все составные части данного

изделия, примененные по своим основным КД, сведения о которых приведены в

разделах "Сборочные единицы" и "Детали" спецификации

данного изделия.

Обозначение изделий и конструкторских документов.

Классификатор ЕСКД

Особенно актуальна задача корректного обозначения

конструкторских документов в условиях широкого использования

электронно-вычислительной техники. Для эффективного использования

электронно-вычислительной техники необходим единый формализованный

информационно-поисковый язык, создаваемый на основе использования Единой

системы классификации и кодирования технико-экономической информации (ЕСКК).

Одним из элементов ЕСКК является система обозначения изделий

и конструкторских документов машино - и приборостроения. Однако в действовавшем

до последнего времени в промышленности стандарте (ГОСТ 5294-60 "Система

чертежного хозяйства. Обозначение чертежей и других технических документов

изделий основного производства") отсутствовало единство в обозначении

изделий. Он допускал использование двух систем обозначения: предметной и

обезличенной.

В предметной системе в обозначении содержится только

информация о входимости составных частей изделия, к которой затем привязывается

простая порядковая нумерация составных частей (сборочных единиц и деталей).

В обезличенной системе в обозначении отсутствует информация о

входимости одной составной части изделия в другое и, в итоге, в законченное

изделие. Здесь основным компонентом является классификационная характеристика,

содержащая информацию о наиболее существенных характеристиках изделия (признаки

классификации).

Отсутствие единства, а также распространение ГОСТ 5294-60 только

на изделия основного производства привело к разработке множества локальных

отраслевых, заводских и других классификаторов изделий, используемых в системах

обозначений.

В таких условиях предприятия даже одной отрасли

промышленности не могли эффективно пользоваться конструкторской документацией

других предприятий без изменения ее обозначений, что вызывало дополнительные

затраты.

При решении основных конструкторских задач приходится иметь

дело с поиском и заимствованием конструкторских документов по. их обозначениям,

что может быть успешно достигнуто при наличии, лишь единой системы обозначения

изделий и документов и единого классификатора изделий.

Для исправления сложившегося положения Госстандарт совместно

с промышленными министерствами и ведомствами разработал государственный

стандарт на обезличенную классификационную систему обозначения изделий и

конструкторских документов и Классификатор ЕСКД.

За основу разработки этих документов были приняты следующие

принципиальные положения:

полный отказ от предметной системы, не обеспечивающей

единства обозначения, ограничивающей возможности тематического поиска

документов и изделий и препятствующей унификации, стандартизации и

заимствованию изделий;

распространение единой системы обозначения на изделия

основного и вспомогательного производства всех отраслей промышленности.

Разработанные ГОСТ 2.201-80 "ЕСКД. Обозначение изделий и

конструкторских документов" и Классификатор ЕСКД обеспечивают:

и установление единой обезличенной классификационной системы

обозначения изделий и конструкторских документов, позволяющей введение во всех

отраслях промышленности единого порядка построения, оформления, учета, хранения

и обращения этих документов;

возможность использования организациями и предприятиями при

разработке, производстве, эксплуатации и ремонте изделий конструкторской

документации, разработанной другими организациями и предприятиями, без ее

переоформления;

внедрение в производство автоматизированного и облегчение

ручного поиска изделий и конструкторских документов, разработку вторичных

конструкторских и технологических документов с применением ЭВМ, внедрение

систем автоматизированного проектирования (САПР) и подготовки производства;

использование классификационных группировок для выявления

объектов и определения направлений стандартизации унификации изделий.

Решение этих задач даст возможность сократить сроки и

трудоемкость разработки, освоения в производстве и изготовления изделий,

сократить сроки и трудоемкость технологической подготовки производства,

сократить номенклатуру изделий и запасных частей к ним, увеличить серийность их

производства, внедрить вычислительную технику в сферу проектирования и

управления производством, повысить мобилизационную готовность промышленности.

Система обозначения конструкторских документов

Каждому изделию в соответствии с ГОСТ 2.101-68 должно быть

присвоено обозначение. Обозначение изделия является одновременно обозначением

его основного конструкторского документа (чертежа детали или спецификации).

Обозначения изделиям присваиваются централизованно или

децентрализованно.

Централизованное присвоение обозначений осуществляется

организациями, которым это поручено министерством, ведомством, в пределах

объединения, отрасли.

Децентрализованное присвоение обозначений осуществляют

организации-разработчики.

Обозначения изделий и конструкторских документов записываются

в другие документы без сокращений, за исключением, случаев, предусмотренных

ГОСТ 2.113-75. Деталям, на которые не выпущены чертежи в соответствии с ГОСТ

2.109-73, присваиваются самостоятельные обозначения по общим правилам.

ГОСТ 2.201-80 устанавливает следующую структуру обозначения

изделия и его основного конструкторского документа:

|

ХХХХ.

|

|

ХХХХХХ.

|

|

XXX

|

|

Код организации-разработчика

|

|

|

|

Код классификационной характеристики

|

|

|

|

Порядковый регистрационный номер

|

|

|

|

|

|

|

|

|

|

|

Четырехзначный символьный код организации-разработчика

назначается по кодификатору организаций-разработчиков. При централизованном

присвоении обозначения вместо кода организации-разработчика указывается код,

выделенный для централизованного присвоения обозначения.

Код классификационной характеристики присваивается изделию и

конструкторскому документу по Классификатору ЕСКД.

Порядковый регистрационный номер присваивается по

классификационной характеристике от 001 до 999 в пределах кода

организации-разработчика при децентрализованном присвоении обозначений, при

централизованном - в пределах кода организации, выделенного для

централизованного присвоения.

Обозначение неосновного конструкторского документа состоит из

обозначения изделия и кода документа:

ХХХХ.

ХХХХХХ. XXXXXX

|

Обозначение изделия

|

|

|

Код классификационной характеристики

|

|

Код документа от обозначения изделия точкой не отделяется и

должен содержать не более четырех знаков, включая номер части документа (при ее

наличии). Структура кода документов установлена ГОСТ 2.102-68, ГОСТ 2.105-70, ГОСТ

2.601-68, ГОСТ 2.602-68 и ГОСТ 2.701-84. Например:

АБВГ. ХХХХХХ.002СБ - сборочный чертеж;

АБВГ. ХХХХХХ.002ТО10-техническое описание, 11-я часть;

АБВГ. ХХХХХХ.002ЭЗ - схема электрическая принципиальная;

АБВГ. ХХХХХХ.002ПЭЗ - перечень элементов к схеме электрической

принципиальной;

АБВГ. ХХХХХХ.002Э4.2 - схема электрическая соединений блока

питания, 3-я схема, выпущенная в виде самостоятельного документа схемы

соединений.

2. Расчет

параметров привода конвейера

2.1 Анализ

кинематической схемы машинного агрегата

Задание к проекту (ТЗ1) представлено в Приложении 1

Движение от двигателя 1 через вал двигателя I передается на

клиноременную передачу 2, ведомый шкив которой является входным валом II

цилиндрического редуктора 3. Редуктор представляет собой цилиндрическую

косозубую передачу. Ведомый тихоходный вал редукгора через цепную муфту 4

соединен с валом рабочей машины IV, на котором расположен барабан 5 ленточного

конвейера.

2.2

Определение условий эксплуатации

Ленточный конвейер используется на складе для транспортировки

готовой продукции к месту ручной погрузки.

Работа в 1 смену, продолжительность одной смены 12 часов,

нагрузка равномерная, режим работы - нереверсированный.

2.3 Срок

службы привода

Срок службы (ресурс) Lh, ч, определить по формуле

= 365*7*0,72*12*1*0,833 =18396 часов

= 365*7*0,72*12*1*0,833 =18396 часов

где  = 7 лет - срок службы привода, лет

= 7 лет - срок службы привода, лет

- коэффициент годового использования,

- коэффициент годового использования,

=

=  = 0,72

= 0,72

= 12 - продолжительность смены,

= 12 - продолжительность смены,

= 1 - число смен,

= 1 - число смен,

- коэффициент сменного использования

- коэффициент сменного использования

=

=  = 0,833

= 0,833

где  = 10 час - число часов работы в смену.

= 10 час - число часов работы в смену.

Таблица № 1

Эксплуатационные характеристики машинного агрегата

|

Место установки

|

, чХарактер

нагрузкиРежим работы , чХарактер

нагрузкиРежим работы

|

|

|

|

|

|

|

Склад

|

4380

|

1

|

12

|

18396

|

Спокойный

|

Нереверсир.

|

2.3 Выбор

двигателя, кинематический расчет привода

Определение мощности и частоты вращения двигателя

требуемую мощность рабочей машины  , кВт

, кВт

= 1.1*0,6 = 0,66 кВт

= 1.1*0,6 = 0,66 кВт

коэффициент полезного действия (КПД) (см

Приложение 2) привода:

где  = 0,96 - коэффициент полезного действия

ременной передачи

= 0,96 - коэффициент полезного действия

ременной передачи

= 0,97 - коэффициент полезного действия закрытой передачи

= 0,97 - коэффициент полезного действия закрытой передачи

=0,98 - коэффициент полезного действия подшипников качения (по

кинематической схеме в редукторе две пары подшипников m = 1)

=0,98 - коэффициент полезного действия подшипников качения (по

кинематической схеме в редукторе две пары подшипников m = 1)

=0,98 - коэффициент полезного действия подшипников муфты

=0,98 - коэффициент полезного действия подшипников муфты

Тогда  = 0,96*0,97*0,995

= 0,96*0,97*0,995 *0,98*0,98 = 0,8854

*0,98*0,98 = 0,8854

Тре буемая мощность  =

=  = 0, 745 кВт

= 0, 745 кВт

При условии  выбираем значение оптимальной номинальной

мощности (см. Приложение 3)

выбираем значение оптимальной номинальной

мощности (см. Приложение 3)

Значению номинальной мощности  = 0,75 кВт соответствуют два двигателя с разными частотами

вращения (см. таблицу № 2)

= 0,75 кВт соответствуют два двигателя с разными частотами

вращения (см. таблицу № 2)

Двигатели серии 4А номинальной мощностью 0,75, кВт (Приложение 4)

Таблица № 2

|

№

|

Обозначение двигателя

|

Частота вращения n, об/мин

|

|

|

синхронная

|

номинальная

|

|

1

|

4А71А

|

3000

|

2955

|

|

2

|

4А71А

|

1000

|

840

|

Определение частоты вращения двигателя

Частота вращения рабочего вала:

=

=

Передаточное число привода (Приложение 5)

=

=  = 5,0*3 =15,0

= 5,0*3 =15,0

Максимальное допустимое отклонение частоты вращения приводного

вала рабочей машины

D

=

=  об/мин,

об/мин,

где  = 5 % - допускаемое отклонение скорости

приводного вала рабочей машины (см. Приложение 1)

= 5 % - допускаемое отклонение скорости

приводного вала рабочей машины (см. Приложение 1)

Допускаемая частота вращения приводного вала рабочей машины с

учетом отклонения [ ]

]  = 58,79 ±2,9 об/мин.

= 58,79 ±2,9 об/мин.

Полученная частота вращения рабочего вала составит:  = 56 об/мин

= 56 об/мин

Отклонение составит: |58,79 - 56| = | - 2,7| <D = 2,9 об/мин, что позволяет нам выбрать

двигатель 4А71А с номинальной частотой вращения 840 об/мин

= 2,9 об/мин, что позволяет нам выбрать

двигатель 4А71А с номинальной частотой вращения 840 об/мин

Фактическое передаточное число привода  = 15

= 15

Уточнённые передаточные числа закрытой (предварительно

выбранные) и открытой передач в соответствии с выбранным вариантом разбивки

передаточного числа привода:

=

=  = 3;

= 3;  =

=  = 5

= 5

Силовые и кинематические параметры привода.

Силовые (мощность и вращающий момент) и кинематические (частота

вращения и угловая скорость) параметры привода рассчитываются по формулам (см.

Приложение 1) и представлены в таблице № 3

Таблица 3

Силовые и кинематические параметры привода

|

Тип двигателя 4А71А

|

|

Параметр

|

Передача

|

Параметр

|

Вал

|

|

Закрытая

|

Открытая

|

|

Двигателя

|

редуктора

|

Приводной рабочей машины

|

|

|

|

|

|

быстроходный

|

тихоходный

|

|

|

Передат. число, u

|

5

|

3

|

Расчетная мощность Р, кВт

|

=0, 745 =0, 745  =0,722 =0,722 =0,708 =0,708 =0,715 =0,715

|

|

|

|

|

|

|

Угл. скорость,   =87,92 =87,92 =29,3 =29,3 =17,5 =17,5 = = =17,5 =17,5

|

|

|

|

|

КПД  0,960,96Частота

0,960,96Частота

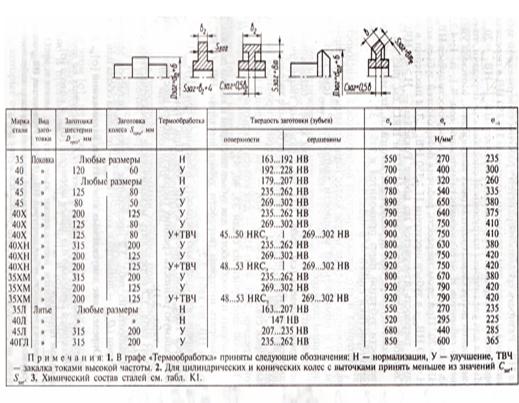

2.4 Выбор

материалов зубчатых передач и определение допускаемых напряжений

Выбор материала (Приложение 7)

Назначаем сталь 45 (для колеса и шестерни), причём для лучшей

приработки зубьев твёрдость шестерни назначают больше твёрдости колеса.

Разность средних твердостей рабочих поверхностей зубьев шестерни и колеса в

передачах составляет

Для шестерни: твёрдость 220 HB,

предел прочности  = 700

= 700

предел выносливости  = 300

= 300

Для колеса: твёрдость 200 HB,

предел прочности  = 600

= 600

предел выносливости  = 260

= 260

Допускаемое контактное напряжение

Определяем допускаемые напряжения материала при расчетах на

прочность отдельно для зубьев шестерни  и колеса

и колеса в следующем в порядке:

в следующем в порядке:

для шестерни:  =

= *

*

для колеса:  =

= *

*

Определить коэффициент долговечности  определяем по формуле:

определяем по формуле:

где  - число циклов перемены напряжений за

весь срок службы (наработка)

- число циклов перемены напряжений за

весь срок службы (наработка)

=18396*840= 15452640=15,4 *

=18396*840= 15452640=15,4 *  циклов

циклов

Lh = 18396 час - полный ресурс (срок службы привода), ч

= 840об/мин - соответственно частота вращения,

= 840об/мин - соответственно частота вращения,

где  - число циклов перемены напряжений,

соответствующее пределу выносливости,

- число циклов перемены напряжений,

соответствующее пределу выносливости,

для шестерни:  =12,6 *

=12,6 *  циклов (методом линейной экстраполяции)

циклов (методом линейной экстраполяции)

для колеса:  =10,0 *

=10,0 *  циклов

циклов

Коэффициенты долговечности:

= 0,93 для шестерни

= 0,93 для шестерни

=0,96 для колеса

=0,96 для колеса

Допускаемое напряжение при базовом числе циклов перемены

напряжений

=1,8*220+67 = 463

=1,8*220+67 = 463

=1,8*200+67 = 427

=1,8*200+67 = 427

Принимаем для шестерни и колеса  =1, тогда

=1, тогда

=

= = 463

= 463

=

= = 427

= 427

Принимаем наименьшее значение:  = 427

= 427

Определение допускаемых напряжений изгиба

Проверочный расчет зубчатых передач на изгиб выполняется отдельно

для зубьев шестерни и колеса по допускаемым напряжениям изгиба материала  и

и  , определяются в следующем порядке:

, определяются в следующем порядке:

коэффициент долговечности

,

,

где  - число циклов перемены напряжений для

всех сталей, соответствующее пределу выносливости,

- число циклов перемены напряжений для

всех сталей, соответствующее пределу выносливости,

- число циклов перемены напряжений за весь срок службы

(наработка). При твердости

- число циклов перемены напряжений за весь срок службы

(наработка). При твердости  ,

,  ;

;

,

,  . Если

. Если  , то принимают

, то принимают  ;

;

допускаемое напряжение на изгиб  , соответствующее пределу изгибной выносливости при числе циклов

перемены напряжений

, соответствующее пределу изгибной выносливости при числе циклов

перемены напряжений  (по табл.3.1).

(по табл.3.1).

допускаемое напряжение на изгиб для зубьев шестерни  и колеса

и колеса

можно определить также по следующей формуле:

.

.

= 1,03*220 = 226,6

= 1,03*220 = 226,6

= 1,03*200 = 206,0

= 1,03*200 = 206,0

Таблица № 4

Характеристики материалов зубчатой передачи

Элемент передачи Марка стали Термообработка НВ

|

|

|

|

|

|

|

|

|

|

Шестерня

|

Сталь 45

|

Улучшение

|

220

|

463,0

|

226,6

|

|

Колесо

|

Сталь 45

|

Нормализация

|

200

|

427,0

|

206,0

|

2.5 Расчет

зубчатых передач редуктора

Межосевое расстояние  , мм:

, мм:

,

,

где  - вспомогательный коэффициент для

косозубых передач,

- вспомогательный коэффициент для

косозубых передач,

- коэффициент ширины венца колеса, равный 0,28…0,36 - для

шестерни, расположенной симметрично относительно опор в проектируемых

нестандартных одноступенчатых цилиндрических редукторах;

- коэффициент ширины венца колеса, равный 0,28…0,36 - для

шестерни, расположенной симметрично относительно опор в проектируемых

нестандартных одноступенчатых цилиндрических редукторах;

= 15 - передаточное число редуктора (см. табл.2.4);

= 15 - передаточное число редуктора (см. табл.2.4);

= 115,9 Нм вращающий момент на тихоходном валу редуктора,

= 115,9 Нм вращающий момент на тихоходном валу редуктора,

= 427

= 427 - допускаемое контактное напряжение

колеса

- допускаемое контактное напряжение

колеса

= 1 - коэффициент неравномерности нагрузки по длине зуба

= 1 - коэффициент неравномерности нагрузки по длине зуба

=

= = 113,3 мм

= 113,3 мм

Принимаем  = 113 мм

= 113 мм

Определяем модуль зацепления  , мм:

, мм:

Где  делительный диаметр колеса, мм

делительный диаметр колеса, мм

=

= = 188,3мм

= 188,3мм

- вспомогательный коэффициент (для косозубых передач

- вспомогательный коэффициент (для косозубых передач

= 0,28*113 = 31,64 мм - ширина венца колеса, мм;

= 0,28*113 = 31,64 мм - ширина венца колеса, мм;

= 206,0

= 206,0 - допускаемое напряжение изгиба материала

колеса

- допускаемое напряжение изгиба материала

колеса

=

= =0,75

=0,75

Принимаем  =1,5

=1,5

Угол наклона зубьев для косозубых передач:

для косозубых передач:

. =

. = = 9,55°

= 9,55°

Суммарное число зубьев шестерни  и колеса

и колеса  :

:

= (2* 113/ 1,5) *cos 9,55°= 148,5

= (2* 113/ 1,5) *cos 9,55°= 148,5

Принимаем  = 148

= 148

Уточнить действительную величину угла наклона зубьев для косозубых

передач  = arcos ( (148*1,5) / (2*113)) = 10,795830°

= arcos ( (148*1,5) / (2*113)) = 10,795830°

Определить число зубьев шестерни:  = 113/ (5+1) = 18,333

= 113/ (5+1) = 18,333

Принимаем  = 18

= 18

Число зубьев колеса:  = 148 - 18 = 130

= 148 - 18 = 130

Фактическое передаточное число  и проверить его отклонение

и проверить его отклонение  от заданного

от заданного  :

:

= 95/18 = 5,2

= 95/18 = 5,2

=

=  100% = 4%

100% = 4%

Фактическое межосевое расстояние и основные геометрические

параметры косозубой передачи

=

= = 112,9 мм

= 112,9 мм

диаметр делительный -

шестерни  = (1,5*18) /0,9863 = 27,37мм

= (1,5*18) /0,9863 = 27,37мм

колеса  = (1,5*130) /0,9863 = 197,70мм

= (1,5*130) /0,9863 = 197,70мм

диаметр вершин зубьев -

шестерни  = 27,37+ 2*1,5 = 30,37мм

= 27,37+ 2*1,5 = 30,37мм

колеса  =197,70 +2*1,5 = 200,7 мм

=197,70 +2*1,5 = 200,7 мм

диаметр впадин зубьев -

шестерни  =27,37 - 4,8 = 22,57мм

=27,37 - 4,8 = 22,57мм

колеса  = 197,7 - 4,8 = 192,9 мм

= 197,7 - 4,8 = 192,9 мм

Таблица № 5. Параметры косозубой цилиндрической передачи, мм

|

Параметр

|

Шестерня

|

Колесо

|

|

диаметр

|

делительный

|

27,37

|

197,7

|

|

|

вершины зубьев

|

30,37

|

200,7

|

|

|

впадин зубьев

|

22,57

|

192,7

|

|

Ширина венца

|

34,64

|

31,64

|

Проверочный расчет.

Межосевое расстояние:  = (27,37 + 197,7) /2 =112,53 мм

= (27,37 + 197,7) /2 =112,53 мм

Диаметр заготовки шестерни:

= 30,37 +6 =36,37

= 30,37 +6 =36,37

= 60 мм

= 60 мм

Пригодность заготовок колес обеспечена наличием любых размеров

заготовок

Контактные напряжения  , Н/мм²:

, Н/мм²:

= 17,5*197,7/2000 = 3,45 м/с - 9 степень точности

= 17,5*197,7/2000 = 3,45 м/с - 9 степень точности

=1,141 коэффициент нагрузки, учитывающий распределение нагрузки

между зубьями и зависит от окружной скорости; для косозубых передач

определяется по графику в зависимости от окружной скорости колес, м/с, и

степени точности передачи. (Приложение 14)

=1,141 коэффициент нагрузки, учитывающий распределение нагрузки

между зубьями и зависит от окружной скорости; для косозубых передач

определяется по графику в зависимости от окружной скорости колес, м/с, и

степени точности передачи. (Приложение 14)

= 1,07 коэффициент распределения нагрузки по ширине венца, для

косозубых передач определяется по графику в зависимости от окружной скорости

колес, м/с, и степени точности передачи (см. Приложение 14)

= 1,07 коэффициент распределения нагрузки по ширине венца, для

косозубых передач определяется по графику в зависимости от окружной скорости

колес, м/с, и степени точности передачи (см. Приложение 14)

= 17,5*197,7/2000 = 3,45 м/с - 9 степень точности

= 17,5*197,7/2000 = 3,45 м/с - 9 степень точности

=1,05 - коэффициент динамической нагрузки значения

=1,05 - коэффициент динамической нагрузки значения

(см. Приложение 15)

= 461,3

= 461,3