Насосна станція для перекачування нафти

Курсовий проект

Насосна станція для перекачування

нафти

Зміст

насосний станція нафта електродвигун

Вступ

.

Вихідні дані для розроблення проекту насосної станції

.

Вибір обладнання насосної станції

.

Опис роботи схеми та обладнання

.

Розрахункова частина

.1

Гідравлічний розрахунок нафтопроводу

.2

Розрахунок потужності електродвигуна

.3

Розрахунок напружень в трубах

.

Спеціальна частина

.

Правила монтажу обладнання

.

Охорона праці

.1

Аналіз шкідливих та небезпечних факторів, що можуть виникати при розбиранні,

ремонті та збиранні обладнання

.2

Заходи безпеки при розбиранні, ремонті та збиранні обладнання

.3

Заходи по дотриманню вимог з гігієни праці та виробничої санітарії

.4

Заходи по дотриманню пожежної безпеки при ремонтних, зварювальних роботах,

первинні засоби пожежогасіння

Висновки

Перелік

використаних джерел

Вступ

Стратегічно важливою ланкою економіки України цілком

адекватно слід вважати нафтогазову галузь. Результати її роботи не тільки

визначають стан забезпеченості національного господарства основними

енергоресурсами, а й демонструють ефективність комплексу заходів економічного,

науково-технічного та правового характеру, спрямованих на досягнення якості

функціонування об'єктів НГК в умовах різного роду обмежень. Якість - це

комплексне поняття, що характеризує ефективність всіх видів діяльності на

підприємстві, технічний та технологічний рівень виробництва, розробку

стратегії, організацію виробництва, маркетинг та інше.

Зважаючи на енергодефіцитний статус України як учасника

світової економічної спільноти, а також враховуючи історичні реалії розвитку

галузей вітчизняного господарства, проблеми та перспективи функціонування

сучасного нафтогазового комплексу України постають достатньо гостро. В

більшості наукових та публіцистичних джерел ці проблеми ідентифікуються як

такі, що лежать у площині недостатнього ресурсного, в тому числі фінансового

забезпечення, високої зношуваності основних виробничих фондів підприємств НГК,

інертності технічного та технологічного прогресу в галузі тощо. Не заперечуючи

істотного впливу наведених перешкод на ефективне функціонування підприємств

нафтогазової галузі України, слід вважати, що в умовах формування сучасної

інтелектуалізованої економіки необхідно звернути особливу увагу на людський

ресурс, сконцентрований в межах галузевого утворення. Його здатність

накопичувати, застосовувати та генерувати знання, вміння, професійний досвід,

новаторський та організаційний талант - це чинники, що визначають можливості і

межі необхідних якісних змін в галузі.

Результати вивчення зарубіжними та вітчизняними вченими

впливу різних чинників на економічне зростання промислового виробництва

свідчать про те, що домінуючими є чинники підвищення продуктивності праці за

рахунок інновацій, освіти та професійної підготовки. Так, формування, розвиток

та вдосконалення потенціалу персоналу суб'єктів господарювання - це невід'ємний

чинник їх успішної діяльності.

Зважаючи на сучасні тенденції розвитку економічної науки в

напрямку пошуку нових джерел підвищення ефективності функціонування підприємств,

в роботах вченими було зроблено спробу теоретико-методологічно обґрунтувати

взаємозв'язок між якістю людських ресурсів організаційного утворення та

соціально-економічними результатами його діяльності. При цьому були застосовані

підходи, що ґрунтуються на концепції ТQМ (То1а1 Quаlitу Маnаgement), а людський

ресурс запропоновано розглядати з точки зору його поділу на управлінський та

виконавчий персонал. Під якістю людських ресурсів слід розуміти сукупність

характеристик управлінського та виконавчого персоналу суб'єкта господарювання,

які забезпечують йому конкурентні переваги, максимізують рівень економічної

безпеки, визначають здатність задовольняти потреби споживачів у якісних товарах

та послугах.

Слід акцентувати увагу на доцільності застосування нових

підходів до управління галуззю на основі комплексного використання концепції,

"організація, що навчається" та "інтелектуальна

організація", які передбачають розвиток людських ресурсів, якість і

вмотивованість персоналу НГК, в тому числі якість управління в умовах

загострення кризових явищ та жорсткої конкуренції. В той же час, проведені

вченими дослідження підтвердили низький рівень використання потенціалу людських

ресурсів на підприємствах НГК як результат незадовільної якості управлінської

ланки галузі.

У зв'язку з цим, важливим з точки зору підвищення якості

функціонування як окремих суб'єктів НГК, так і галузі загалом є виконання

масштабних та ретельних досліджень та оцінок стану персоналу нафтогазових

підприємств. На їх основі необхідно формувати нові підходи до кадрової політики

в НГК, навчання та підвищення кваліфікації управлінського та виконавчого

персоналу, удосконалення системи мотивації праці та інше. Висока якість

виконавчого персоналу в поєднанні з новітніми управлінськими технологіями та

сучасним матеріально-технічним забезпеченням виробничих процесів дасть змогу

досягти суспільно та економічно важливих результатів діяльності НГК.

1. Вихідні дані для розроблення проекту насосної станції

Мета цієї роботи полягає в реконструкції споруд насосної

станції "Мозир" нафтопроводу з метою забезпечення незалежної роботи

цієї насосної станції на нитку нафтопроводу Мозир - Брест (Адамова Застава) DN

700 з продуктивністю 16 млн. тон на рік у випадку коли насосна станція буде

недовантажена від промислового пункту збору нафти перекачування нафти з якого є

основною задачею даної насосної станції.

Завданням проекту є реконструкція комплексу споруд насосної

станції, що забезпечує перекачування по нафтопроводу DN 700.

Коротка характеристика нафтопроводу Мозир-Брест (Адамова

Застава) і насосної станції "Мозир":

Система нафтопроводів "Дружба" призначена для

транзиту російської експортної нафти до країн Західної Європи.

Нафтопровід Мозир-Брест є частиною системи нафтопроводів

"Дружба" і в даний час являє собою трьохниткову систему нафтопроводів

діаметром 630 мм, 720 мм і 820 мм. Загальна протяжність нафтопроводу становить

447 км.

У складі нафтопроводу експлуатуються головна

нафтоперекачувальна станція "Мозир", яка в звичайних умовах діє як

промислова насосна станція, три проміжні нафтоперегонні станції (НПС)

"Турів", "Пінськ" і "Кобрин", та промисловий

пункт збору нафти зі свердловин ближнього розташування. Кінцевим пунктом цієї

ділянки нафтопроводу є НПС "Адамова Застава", розташована на

території Польщі.

У складі насосної станції "Мозир" експлуатуються

резервуарні парки: для зберігання російської експортної нафти сумарною

місткістю 350000 м3 і для зберігання Речицької нафти сумарною

місткістю 100000 м3.

До складу споруд насосної станції входять підпірна насосна,

масло-система.

В якості вихідних параметрів нафти при виконанні розрахунків

прийняті:

густина розрахункова - 0,86 т/м3;

в'язкість кінематична розрахункова - 0,25 х10-4 м²/с;

в'язкість кінематична при максимальній температурі - 0,144

х10-4 м²/с;

в'язкість кінематична при мінімальній температурі - 0,275

х10-4 м²/с;

густина при мінімальній температурі - 0,875 т/м3,

Таблиця 1. Технічна характеристика існуючого обладнання

насосної станції

|

Найменування і

технічна характеристика

|

Кількість

|

Місце встановлення

|

|

Насос відцентровий

NG 300/460/100, Q=1600 м3/г, Н=250 м з електродвигуном TDHP-1600x2, N=1600

кВт, n=3000 об/хв.

|

2

|

Насосна

|

|

Насос відцентровий

NG 300/460/100, Q=1600 м3/г, Н=250м з електродвигуном 2АЗМВ1-1600/6000,

N=1600 кВт, n=3000 об/хв.

|

2

|

Насосна

|

|

Насос відцентровий

підпірний ZML-400/600, Q=1600 м3/г, Н=44м з електродвигуном DТU83-6EX-L,

N=250 кВт, n=1000 об/хв.

|

1

|

Підпірна насосна

|

|

Насос відцентровий

підпірний ZML-400/600, Q=1600 м3/г, Н=44м с електродвигуном ВАО2-450LA-6,

N=250 кВт, n=980 об/хв

|

1

|

Підпірна насосна

|

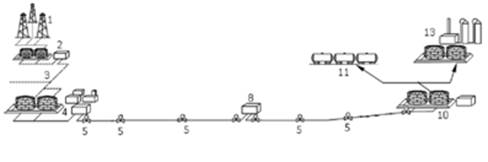

Рисунок 1 - Схема споруд нафтопроводу.

1 - промисли; 2 - нафтозбірний пункт; 3 - трубопроводи; 4 -

головна перекачувальна станція; 5 - лінійна засувка; 6 - проміжна

перекачувальна станція; 7 - кінцевий пункт нафтопроводу (нафтобаза); 8 - пункт

наливу нафти в залізно-дорожні цистерни;9 - пункт передачі нафти на

нафтопереробний завод.

2. Вибір обладнання насосної станції

До складу обладнання насосної станції входить наступне

обладнання:

насосне обладнання;

електродвигуни;

обв`язка;

КВП.

Для визначення кількості насосів та розрахункового тиску на

виході НПС при стаціонарному режимі роботи в розділі "4 Розрахункова

частина" мною проведено гідравлічні розрахунки ділянки нафтопроводу

діаметром 720 мм "Мозир" - НПС "Турів". За результатами

розрахунків побудовані суміщені характеристики роботи нафтопроводу і насосних

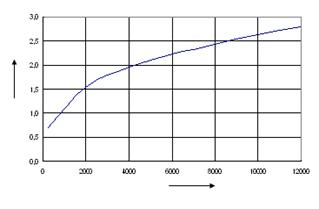

агрегатів (рисунок 2).

Розрахунковий напір на вході НПС з урахуванням втрат у

комунікаціях і величини необхідного переданого тиску, що забезпечує роботу

основних насосів без кавітації - 50 м.

На основі розрахунку проведеного в розділі 4 мною були

вибрані відцентрові насоси закордонного виробництва марки NG 300/460/100,

основні параметри яких представлені в таблиці 2.

На основі розрахунку проведеного в розділі 4 мною були

вибрані електродвигуни закордонного виробництва марки TDHP-1600x2 потужністю

1600 кВт та частотою обертання 3000 об/хв..

Необхідні продуктивності (2215-2500 м3 / ч) і тиск

на ділянці насосна станція "Мозир" - НПС "Турів"

забезпечуються роботою двох насосних агрегатів НМ 2500-230 з робочим колесом

діаметром Дк = 440 мм. В якості підпірних насосів приймаються до установки

горизонтальні насоси НГПН 3600-230 з ротором на продуктивність 2500 м3

/ год, напір 100 м.

Обв`язувальні трубопроводи насосів обрані діаметром 530 мм,

обладнуються шиберними засувками закордонного виробництва, поставки фірми GROVE

номінальним діаметром 530 мм з електроприводами типу DREHMO-Matic I фірми EMG у

вибухозахищеному виконанні.

Таблиця 2- Основні параметри насосів насосного цеху

|

Параметр Насос

|

Подача, м3/г

|

Напір, м

|

Потужність

електродвигуна, кВт

|

Частота обертання

вала електродвигуна, об/хв

|

|

Насос відцентровий,

основний

|

2500

|

210

|

2000

|

3000

|

|

Насос відцентровий

підпірний

|

2500

|

100

|

1000

|

1500

|

3. Опис роботи схеми та обладнання

Підпірна насосна.

Проектом передбачається реконструкція підпірної насосної

станції, яка полягає у заміні існуючих насосних агрегатів на насоси НГПН

3600-120, з ротором на продуктивність Q = 2500 м3/год, напором Н =

100 м з електродвигуном ВАО2-560LB-4У4 потужністю N = 1000 кВт, u = 6000 В, n =

1500 об / хв, у вибухозахищеному виконанні.

Насосні агрегати встановлюються в заглибленої частини насосної

станції на існуючі фундаменти. Приміщення підпірної насосної відокремлюється

стінкою від загального приміщення насосної.

Обв'язувальні трубопроводи насосів обладнуються шиберними

засувками поставки фірми GROVE номінальним діаметром 530мм електроприводами

типу DREHMO-Matic I фірми EMG у вибухозахищеному виконанні. Напірні

трубопроводи обладнується затворами зворотними фірми GROVE умовним діаметром

530мм фланцевого типу.

Відповідно до вимог Замовника зберігаються існуюча дренажна

система. Тому проектовані трубопроводи відведення витоків від торцевих

ущільнень насосів і спорожнення обв'язувальних трубопроводів насосів

підключаються до існуючої дренажної ємності місткістю 1,2 м3,

розташованої в підпірної насосної. Для відкачування нафти з ємності передбачається

встановлення двох насосних агрегатів КМ-50-40-215Е= 9 м3/год, Н = 40

м з електродвигунами у вибухозахищеному виконанні, N = 3 кВт.

Відкачування здійснюється у всмоктуючий колектор підпірних

насосів.

Насосна станція

Проектом передбачається реконструкція насосної, яка полягає у

заміні існуючих насосних агрегатів на насоси НМ 2500-230, номінальною

продуктивністю Q = 2500 м3/год, напором Н = 210 м з електродвигуном

4АЗМВ-2000/6000-У2, потужністю N = 2000 кВт, u = 6000 В, n = 3000 об / хв, у

вибухозахищеному виконанні. Пропоновані насоси виробляються ВАТ

"Насосенергомаш" (м. Суми).

Відповідно до розрахунків у пункті 4 до установки

запропоновані три електронасосних агрегати (два робочих і один резервний).

Обв'язка магістральних насосів послідовна.

Встановлення насосних агрегатів передбачається на існуючі

фундаменти.

Колектор насосів діаметром 530 мм прокладається в існуючому

каналі в межах насосного цеху.

Технологічний колектор насосів обладнується затворами фірми

GROVE умовним діаметром 530 мм фланцевого типу.

Обв'язувальні трубопроводи насосів діаметром 530 мм

обладнуються шиберними засувками поставки фірми GROVE умовним діаметром 530 мм

електроприводами типу DREHMO-Matic I фірми EMG у вибухозахищеному виконанні.

Монтажно-демонтажні роботи в насосному цеху передбачається

проводити за допомогою існуючого крана мостового ручного у вибухобезпечному

виконанні вантажопідйомністю 10 т.

У проекті до монтажу прийняті електрозварні труби за ТУ У

322-8-10-95, ТУ 14-3-377-99, що випускаються Харцизьким і Новомосковським трубними

заводами, а також безшовні труби по ГОСТ 8732-78 і ГОСТ 8734-75.

Перевірочний розрахунок товщини стінок трубопроводів

наведений у розділі 4.

Основні технологічні трубопроводи, згідно СНіП 2.05.06-85,

класифікуються як трубопроводи I категорії. Для них, згідно нормативним

вимогам, передбачається 100% контроль зварних стиків неруйнівними методами.

Майданчик регулюючих клапанів

Для захисту устаткування від підвищення тиску між насосною та

підпірною насосними станціями передбачається встановлення запобіжних клапанів.

Запобіжні клапани в кількості 7 штук встановлюються на колекторі між підпірною

і магістральною насосними на бетонному майданчику.

Маслосистеми

Для забезпечення необхідних умов роботи насосних агрегатів

необхідна допоміжна система постачання маслом.

Як устаткування прийнята маслоустановка виробництва

"Насосенергомаш", до складу якої входять:

два баки масляних ємк. 3 м3;

бак масляний аварійний емн. 0, 8 м3;

два агрегати електронасосних Ш40-4-19, 5/4Б-1 з

електродвигунами у вибухозахищеному виконанні;

три апарати повітряного охолодження АВМ-В-9-Ж-0, 6-Б1-8;

6-6-1,5

два фільтри масляних.

Колектори підведення та відведення масла прокладаються в

каналі.

Враховуючи розміщення маслосистеми під навісом, для підтримки

необхідної робочої температури масла в зимовий період передбачається обладнання

маслобаків ТЕНами, маслопроводів та аварійного бака - гріють електрокабелями

системи "Тепломаг".

Мастилопроводи і маслобаком теплоізолюються.

Допоміжні трубопроводи відносяться до технологічних

трубопроводів групи Бб і Бв, III категорії.

Контроль зварних стиків зазначених трубопроводів передбачений

в обсязі 2%.

Вузол регулювання тиску №2.

Для підтримки стабільних режимів роботи насосного обладнання

проектом передбачено вузол регулювання тиску, який розташовується під навісом

на майданчику насосної станції.

Для встановлення прийнято дві регулюючі заслінки імпортного

виробництва з електроприводами "Limitorque" у вибухозахищеному

виконанні і чотири ввдсікачі фірми GROVE умовним діаметром 530 мм з

електроприводами типу DREHMO-Matic I у вибухозахищеному виконанні.

Для обслуговування засувок передбачені металеві площадки.

Блок зберігання оливи

Для зберігання чистої оливи і прийому відпрацьованої оливи,

використаної в системі оливопостачання насосів, проектом передбачається

будівництво блоку зберігання олив.

До складу блоку входять два напівзаглиблених резервуара в

обсипці об`ємом 5 м3 кожен, поставки Могильовського заводу

металоконструкцій. Резервуар для чистих олив обладнується трубним підігрівачем.

Відповідно до вимог Замовника в складі блоку передбачається

вузол резервного оливопостачання насосної станції. Цей вузол передбачається в

заглибленому приямку і включає два насоси:

насосний агрегат Ш40-4-19, 5/4Б-1, що забезпечує подачу оливи

до насосів;

насосний агрегат НМШ5-25-4, 0/4Б-1, для заповнення

(спорожнення) баків основної оливосистеми.

Трубна обв'язка блоку дозволяє здійснювати самоплинне

спорожнення обладнання основної оливосистеми в резервуар для відпрацьованої

оливи (за умови відсутності в ній оливи).

4. Розрахункова частина

.1 Гідравлічний розрахунок нафтопроводу

Визначаємо погодинну продуктивність нафтопроводу по формулі:

Де Gгод - погодинна продуктивність нафтопроводу, млн. т/год;

r - розрахункова густина нафти, кг/м3;р - розрахункове

число робочих днів нафтопроводу (див табл. 3)

Виходячи з розрахункової погодинної продуктивності

нафтопроводу, підбираєтся основне обладнання насосної станції (підпірні та

головні насоси). По їх напірним характеристикам вираховується робочий тиск:

де g- прискорення вільного падіння;п, hм - відповідно напори,

які створюють підпірний та головний насоси;

мм - число працюючих насосів на насосній станції.

Таблиця 2 - Розрахункове число робочих днів нафтопроводів

|

Протяжність

нафтопроводу, км

|

Діаметр

нафтопроводу, мм

|

|

до 820 включ.

|

понад 820

|

|

до 250

|

357

|

355

|

|

від 250 до 500

|

356 / 355

|

353 / 351

|

|

від 500 до 700

|

354 / 352

|

351 / 349

|

|

понад 700

|

352 / 350

|

349 / 345

|

Значення внутрішнього діаметра визначається по формулі:

де wo - рекомендована орієнтовна швидкість перекачування,

визначається за допомогою графіка (рис. 2).

Отже приймаємо номінальний діаметр нафтопроводу 700 мм.

Рисунок 2- Залежність рекомендованої швидкості перекачування

від продуктивності нафтопроводу.

Розрахунки виконані на підставі вимог СНіП 2.05.06-85.

До монтажу приймаємо труби сталеві електрозварні прямошовні:

- Ø 700 із сталі 12Г2С за ТУ У

322-8-10-95 випускається заводом з мінімальною товщиною стінки - 8 мм;

.2 Розрахунок потужності електродвигуна

Споживана потужність на валу насосного агрегату залежить від

режиму перекачування і розраховується за формулою:

де Q - розрахункова продуктивність насоса - 2450 м3 / год.;

Н - розрахунковий напір - 233 м;

- густина нафти - 0,86 т/м3, (для найбільш

холодного періоду - 0,875 т/м3);

- густина нафти - 0,86 т/м3, (для найбільш

холодного періоду - 0,875 т/м3);

- коефіцієнт корисної дії насоса - 0,83.

- коефіцієнт корисної дії насоса - 0,83.

- коефіцієнт корисної дії електродвигуна - 0,95.

- коефіцієнт корисної дії електродвигуна - 0,95.

Необхідна потужність електродвигуна до насоса з урахуванням

коефіцієнта запасу Кз становить:

На підставі розрахунків в якості електропривода насосних

агрегатів прийняті електродвигуни номінальною потужністю N = 2000 кВт.

Споживана потужність на валу підпірного насосного агрегату

розраховується за формулою:

Необхідна потужність електродвигуна до насоса з урахуванням

коефіцієнта запасу Кз становить:

.3 Розрахунок напружень в трубах

Внаслідок дії внутрішнього тиску в трубі виникають колові  і повздовжні

і повздовжні  напруження які описуються

формулами:

напруження які описуються

формулами:

де Кп - коефіцієнт перевантаження тиском;

р - внутрішній тиск в трубопроводі;

- товщина стінки труби;

- товщина стінки труби;

- коефіцієнт Пуассона.

- коефіцієнт Пуассона.

Отже,

Визначаємо повздовжні напруження в трубопроводі від дії

температурних факторів

де  - коефцієнт лінійного розширення матеріалу труб;

- коефцієнт лінійного розширення матеріалу труб;

- температура експлуатації трубопроводу;

- температура експлуатації трубопроводу;

- температура повітря під час укладання трубопроводу;

- температура повітря під час укладання трубопроводу;

5. Спеціальна частина

В даному розділі слід окреслити майбутню роботу в тому ж

напрямку що і даний курсовий проект над магістерською роботою.

Темою магістерської роботи є: "Підвищення якості

обладнання насосної станції для перекачування нафти". Саме тому в даному

проекті проведено методику підбору обладнання насосної станції для

перекачування нафти, визначено які необхідні вихідні дані для проектування

насосної станції для перекачування нафти, проведено опис роботи схеми

обладнання насосної станції розділивши її на окремі складові частини, також

проведено основні розрахунки які необхідні для визначення основних параметрів

обладнання насосної станції які відіграють важливу роль при виборі обладнання,

в подальшій роботі планується розглянути систему вибору обладнання та, можливо,

покращити методику вибору обладнання насосної станції для перекачування нафти.

6. Правила монтажу обладнання

На промислових насосних станціях для перекачування нафти та

нафтопродуктів застосовуються, в основному, високопродуктивні відцентрові

насоси з приводом від електродвигунів. В якості приводу відцентрових насосів

застосовуються асинхронні або синхронні електродвигуни. Найбільшого поширення

знайшли асинхронні електродвигуни з короткозамкненим ротором.

Електродвигуни монтуються в загальному залі з насосами, так,

як вони виконані у вибухозахищеному виконанні (в тому корпусі підтримується

надмірний тиск повітря 50-70 мм вод. ст., що запобігає потраплянню всередину

загазованого повітря).

Електродвигуни TDHP-1600x2 виконуються на загальній

фундаментній плиті зі збудниками.

Перед установкою на фундамент виробляють розконсервацію і

ревізію насосів. Корпуси підшипників промивають гасом, насаджують напівмуфти на

кінці проміжного вала і валів насоса електродвигуна. При монтажі відцентрових

насосів з проміжним валом застосовують таку схему установки агрегату.

Встановлюють проміжний вал і центри його по кінцю ротора

електродвигуна. Горизонтальність проміжного вала перевіряють рівнем. При

установці проміжного валу між його торцями і торцями ротора електродвигуна

залишають зазор не менше 5 мм. Встановлюють і центрують насос по проміжному

валу. Горизонтальність насоса перевіряють рівнем, що встановлюються на шийці

валу переднього підшипника. Торцевий зазор між напівмуфтами насоса і проміжного

валу повинен бути 5 мм.

Після того як будуть встановлені всі три вузли агрегату, до

насоса під'єднують попередньо опресовані водою технологічні трубопроводи і

проводять остаточну центрування. За базу приймають насос. Вивіривши і

прицентрувавши електродвигун, рівномірно затягують фундаментні болти. Після

цього монтажні плити разом з регулювальними болтами заливають цементним

розчином. Застосовують зазвичай розчин наступного складу: 1 частина

швидкотверднучого цементу БТЦ марки 400 або 500 і 1,5 частини грубозернистого

піску. Водоцементне співвідношення приймають рівним 0,55.

Виконуючи такелажні роботи при складанні і розбиранні

електродвигунів, необхідно стежити, щоб стропи не доторкались до поверхонь

ковзання на роторі (шийка валу, поверхні під ущільнення) і лобових частин

обмотки статорів. При введенні і виведенні ротора користуються подовжувачами (оправленнями),

що кріпляться до кінця вала з боку приводного механізму. До введення ротора з

боку збудника збирають підшипник, потім ротор стопорять за середину і центр

його осі з віссю статора. Горизонтальне переміщення ротора в статор виконують

плавно, без поштовхів. Коли подовжувач вийде з статора, роблять перебудову, під

час якої один кінець ротора буде спиратися на зібраний підшипник, а інший - на

дерев'яні поперечні підкладки. Переставивши строп на кінець подовжувача,

підтягують ротор в осьовому напрямку до його робочого положення, тобто до збігу

вертикальних магнітних осей статора і ротора. Потім, опустивши ротор на

дерев'яні підкладки, заводять вкладиш підшипника з боку приводного механізму і

опускають ротор на обидва вкладиша.

Після складання електродвигуна і вивірення його положення

остаточно центрують агрегат. Спочатку центрують ротор електродвигуна з ротора

насоса (через проміжний вал), потім якір збудника з ротором електродвигуна.

Рами та фундаментні плити встановленого і прицентрованного агрегатів підлягають

підливі цементним розчином.

При монтажі відцентрового насоса без проміжного валу спочатку

встановлюють насос і по ньому центрують електродвигун.

Насоси невеликої продуктивності монтують на загальній рамі.

Це скорочує трудомісткість робіт.

Насоси великої продуктивності з електродвигунами встановлюють

на окремих рамах, причому електродвигун встановлюють не на рамі, а на двох

монтажних плитах. Для полегшення вивірки електродвигуна та покращення його

центрування з насосом монтажні плити встановлюють на фундаменті на

болтах-домкратах (регулюючих болтах). Монтажні плити мають різьбові отвори,

куди угвинчуються регулювальні болти. Щоб головки болтів не вдавлювалися в

бетон фундаменту, їх впирають на металеві підкладки.

Після закінчення монтажних робіт проводять наладку і

випробування відцентрових насосів.

При виконанні налагоджувальних робіт насос розкривають,

виймають ротор і перевіряють стан всіх вузлів. Для нормальної роботи насоса

повинні бути встановлені номінальні радіальні зазори в ущільненнях (діафрагмах).

Величина радіального зазору в ущільненнях між обертовим

кільцем і невращающіеся в межах 0,20-0,25 мм. При складанні торцевих ущільнень

(рис. 18) необхідно перевірити якість поверхонь, що ущільнюються і пружини.

Ущільнювані поверхні обертається і нерухомої втулок повинні бути ретельно

притертими. Коли ротор встановлюють в корпус насоса, необхідно, щоб пружина

ущільнення не зачіпала корпус.

Встановивши ротор в корпус, перевіряють повний осьової розбіг

ротора, посунувши його до відмови у бік упорного підшипника. Розбіг повинен

бути в межах 8-12 мм, щоб між обертовими частинами ротора і корпусом насоса

залишався зазор 4-6 мм. Такий зазор запобігає поломкам насоса через неточності

при складанні або потрапляння разом з нафтою механічних домішок. Вимірявши

величину повного осьового розбігу, визначають ширину шайби, яка встановлюється

між упорним підшипником і буртом валу. Ширину шайби приймають рівною а / 2 -

(0,10 ÷ 0,15), де а - повний осьової розбіг (у мм).

Після затягування опорно-упорного підшипника настановної

гайкою фактична величина осьового розбігу повинна бути в межах 0,10-0,15 мм для

компенсації температурних розширень.

Після цього встановлюють кришку корпусу насоса, а для

ущільнення по площині роз'єму кладуть прокладку з пароніту товщиною 0,5 мм.

Шпильки затягують рівномірно. Перевіряють центровку агрегату, потім набивають

сальники, якщо передбачені сальникові ущільнення. При набиванні сальникових

ущільнень довжина кілець набивання повинна бути такою, щоб внутрішній діаметр

кожного кільця дорівнював зовнішньому діаметру захисної гільзи. Сальникові

набивання вводять по одній, попередньо змастивши їх олією. Для більшої

щільності замки суміжних кілець зміщують на 120 °. Кожне кільце ущільнюють.

При установці ліхтарного кільця, що служить для підведення

ущільнюючої рідини до поверхонь ущільнення, необхідно, щоб осі ліхтаря і отвори

для підведення ущільнюючої рідини не збігалися. Передня кромка ліхтаря повинна

перекривати 1/3 і 1/4 діаметра отвору, щоб була можливість підведення

ущільнюючої рідини і одночасного підтягування грундбукси при виробленні

сальникового ущільнення. Остаточну затягування грундбукси проводять рівномірно,

правильність затягування перевіряють щупом. Зазор між валом і грундбуксой у

всіх чотирьох точках виміру (через 90 °) повинен бути однаковим. Перед пробним

пуском насоса всю маслосистему і систему охолодження продувають, промивають і

випрбовують на тиск, що перевищує робочий на 50%. Підготовлені таким чином

системи змащення й охолодження обкатують. Потім проводять обкатку основного насоса,

обов'язково заливши його робочою рідиною.

7. Охорона праці

.1 Аналіз шкідливих та небезпечних факторів, що можуть

виникати при розбиранні, ремонті та збиранні обладнання

В процесі ремонту відцентрових насосів проводяться: слюсарні

і верстатні роботи, вогневі роботи, вантажно-розвантажувальні роботи,

випробувальні роботи, широко застосовується ручна праця.

Капітальний ремонт обладнання - вид технологічних операцій,

які пов'язані великою часткою ручних робіт (миття, розбирання обладнання,

дефектування деталей верстатні роботи, маніпуляції з вантажопідйомними

механізмами, зварювальні операції, термічна обробка деталей тощо).

Під час проведення слюсарно-ремонтних

робіт і внаслідок порушення працівниками вимог з охорони праці та техніки

безпеки, використання несправного інструменту та обладнання можливе травмування

працівників.

Слюсарі-ремонтники зобов'язані

утримувати своє робоче місце і чистоті і порядку, так як нагромадженність та

забрудненість можуть призвести до нещасного випадку.

При роботі на металообробних

верстатах повинні здійснюватися заходи, що виключають травмування працюючих

стружкою, що утворюється в процесі обробки (при точені, фрезеруванні і

струганні на довбані, свердлінні крихких матеріалів утворюється стружка

сколювання, що може травмувати очі, обличчя та руки). Крім цього, рухомі

частини верстатів самі по собі являють небезпеку.

Виробничу небезпечність при

зварювальних роботах являють: при електричному зварюванні - електроенергія та

фізичні процеси, що супроводжують горіння електричної дуги (підвищена

температура, потужне ультрафіолетове випромінювання), при газовому зварюванні -

речовинами, що в тих чи інших поєднаннях утворюють вибухонебезпечні суміші

(повітря а горючі гази, кисень та органічні мастила). При зварювальних роботах

працюючі також можуть пражаться на шкідливу дію газів, що виділяються при

зварюванні, а також тих, що виникають при проведенні зварювання в спеціальних

середовищах.

Особливе місце з точки зору

небезпечності займають в вантажопідйомні операції та операції з переміщення

вантажів, при не кваліфікаційному проведенні яких можливе травмування

працюючих.

.2 Заходи безпеки при розбиранні, ремонті та збиранні

обладнання

Велике значення для забезпечення безпечного проведення

ремонтно-механічних робіт має правильна організація робочих місць працюючих.

Робочі місця повинні бути забезпечені площею, достатньою для розміщення

основного та допоміжного обладнання й інструментів, а також для зберігання

оброблюваної продукції, пристосувань та інструмента, які застосовуються при

ремонті. Стелажі для розміщення матеріалів та деталей повинні бути розраховані

на максимально можливе навантаження, яке виникає у процесі роботи, та мати

надписи про допустимі навантаження.

Робочі місця, на яких здійснюється

обробка чи ремонт важких деталей або вузлів масою, більше 16 кг, повинні

обладнуватися вантажопідйомним обладнанням - талями чи кранами.

Робочі місця слюсарів-ремонтників,

токарів, робочих на молотах та пресах повинні обгороджуватися сіткою, яка не

допускає розлітання металу, обрубків чи окалини.

Металообробні верстати (токарні,

фрезерні тощо) повинні бути справними і відповідати вимогам діючих правил

безпеки. Передачі верстатів, розміщенні поза корпусом і несучі загрозу

травмування, повинні мати огороджування.

Верстати, призначені для обробки

важких деталей, повинні бути обладнанні вантажопідйомними пристосуваннями.

Кнопки електричних пускових пристроїв

повинні бути захищені віл попадання в них металічного пилу та масла, їх

конструкція повинна виключати можливість випадкового пуску верстата.

При роботі на металообробних

верстатах повинні вживатися заходи, що виключають травмування працюючих

стружкою. При точінні, фрезеруванні, струганні та свердлінні крихких матеріалів

утворюються стружка сколювання, яка розлітаючись від місця різання, може

травмувати очі, обличчя та руки.

Основним засобом для захисту від

стружки сколювання є екрани, щитки, окуляри. При обробці в'язких матеріалів

(при токарних та свердлильних роботах) може утворюватися стружка зливання, яка

має гострі кромки, а при швидкому різанні - нагріта до температури 600-700°С і

являє серйозну загрозу працюючим.

Для попередження утворення стружки

зливання застосовують різці та свердла спеціальної геометрії або спеціальні

стружкоколи. Застосування цих інструментів у поєднанні з автоматичним

прибиранням стружки підвищує безпечність проведення робіт.

При роботі на металообробних

верстатах забороняється:

працювати в рукавицях або печатках, а

також із забинтованими пальцями;

гальмувати верстат, нажимаючи

рукояткою на патрон, деталь чи привідний шків, а також передавати через верстат

деталі чи інструменти;

стояти навпроти патрона чи

шліфувального круга, що обертається;

встановлювати чи міняти інструменти

на ходу;

охолоджувати ручний інструмент

матеріалами, намоченими водою та інше;

при роботі на вертикально - та

радіально-свердлильних верстатах деталі повинні встановлюватися в спеціальні

пристосування - тиски, призми тощо, закріплені на столі верстата. Стружка з

отворів видаляється лише після зупинки верстат, відводу інструмента, спеціальними

пристроями.

При роботі на свердлильних верстах

забороняється:

установка і зняття деталей під час

роботи верстат;

використання для роботи інструмента

зі зношеними конусами, боковими кромками та хвостовиками.

Для роботи слід приймати тільки

абразивні круги, які мають відмітку про випробування. Перед установкою на

верстат круги повинні бути перевірені на відсутність тріщин та випробувані.

Загальне методичне та технічне

керівництво ремонтними роботами здійснюється головним механіком. До виконання

ремонтних робіт допускаються тільки досвідчені слюсарі.

Як правило, в умовах ремонтних цехів

разбірка і зборка обладнання здійснюється на стендах, що забезпечує зручність

та безпечність робіт.

Особливу обережність слід виявляти

при знятті деталей обладнання. Підшипники, втулки, клапани гнізда знімається із

застосуванням спеціальних зйомників чи пресів. Здійснювати зборку та разбірку

деталей за допомогою кувалд та молотків забороняється.

Слюсарний, ріжучий та інший

інструмент повинні відповідати діючим вимогам та технічним умовам.

Інструменти із загостреними кінцями

для насаджування ручок (напилки, викрутки) повинні мати ручки відповідного

розміру, але не менше 150 мм.

Застосувати інструменти без ручок

забороняється. Зубила, керна повинні бути без тріщин, нахилу. При роботі з цими

інструментами робітники повинні використовувати окуляри.

Після закінчення ремонту перед

перевіркою збірного агрегату слюсар-збиральник зобов'язаний перевірити

надійність кріплення деталей.

Робочі місця біля молотків та пресів

повинні бути огородженні від обрубків та окалин, що відлітають у процесі

роботи. Для охолодження ручного інструменту встановлюється бачки з водою. При

ручному куванні особливу увагу приділяють надійному закріпленні кувалд.

Забороняється працювати на кувалдах, які мають тріщини, вибоїни та задирок.

Якщо в кузні встановлено кілька кувалд, то відстань між ними повинна бути не

мнеш 2 м. Від горна кувалди встановлюється на відстані не менше 1,5 м.

Зварювальні роботи повинні

проводитись або в спеціальних приміщеннях, або на відкритому повітрі. До

виконання зварювальних робіт допускаються зварювальники, які здали екзамени з

Правил атестації зварювальників.

Джерелом зварювального струму може

бути електрична мережа напругою не вище 660В. Зварювальний агрегат повинен бути

захищений запобіжниками та автоматичними вимикачами. Безпека робіт досягається

заземленням корпусів джерел зварювального струму, зварювальних столів та

застосуванням спеціальних затискачів. Зварювальники при виконанні робіт повинні

застосовувати щитки або маски, які закривають все обличчя. Виконання

зварювальних робіт повинне проводитися в спеціальному одязі та рукавицях.

При газовогневих роботах необхідно

дотримуватися заходів безпеки при транспортуванні балонів із стиснутими газами.

Таки роботи повинні проводитись на відстані 5 м від кисневих балонів та балонів

з горючими газами. Забороняється сумісне зберігання ацетиленових та кисневих

балонів.

Місця вантажно-розвантажувальних

робіт необхідно утримувати в чистоті та порядку. Виконуються роботи під

керівництвом досвідченої особи, відповідальної за дотримання правил

завантажування, розвантажування та переміщення вантажів особами, які навчені

безпечному виконанню робіт і мають посвідчення про право їх виконання.

При проведенні

вантажно-розвантажувальних робіт забороняється піднімати вантажі, маса яких

більше максимально допустимої. Одночасно піднімати вантажі та людей, піднімати

вантажі примерзлі до ґрунту або завалені іншими вантажами.

При підйомі і установці насоса на фундамент строповку

необхідно виконувати за отвори в фундаментній плиті.

Забороняється піднімати агрегат за рим-болти двигуна и

корпуса підшипника.

Не допускається транспортування насоса, залитого

перекачуваною рідиною.

Всі запірні пристрої і арматура перед монтажем, а також після

кожного ремонту повинні піддаватися випробуванню на герметичність і міцність

пробним тиском.

Категорично забороняється запускати насос всуху, тобто без

попереднього його заповнення перекачуваної рідиною і без подачі затворної

рідини в ущільнення вала перед пуском. Подача затворної рідини в ущільнення

повинна зупинитися тільки після зняття тиску в корпусі насоса.

При проведенні ремонтних робіт у вибухонебезпечних

приміщеннях застосовувати тільки інструмент, який виключає іскроутворення.

Перед розбиранням насосів, які перекачують токсичні, горючі і

легкозаймисті рідини повинна проводитися промивка насоса водою і дегазація

паром або інертним газом до повного видалення залишків перекачуваної рідини.

.3 Заходи по дотриманню вимог з гігієни праці та виробничої

санітарії

Завданням промислової санітарії є охорона здоров'я трудящих і

оздоровлення умов їх праці. Це досягається забезпеченням оптимальних

санітарно-гігієнічних умов праці і наданням трудящим відпочинку, безкоштовного

лікування (у поліклініках, лікарнях і санаторіях) і т.д.

Санітарно-гігієнічні умови праці в основному залежать від

санітарного впорядкування території і будівель.

Територія підприємства повинна відповідати не тільки вимогам

виробництва, але і всім санітарним вимогам. Вона повинна бути обгородженою,

рівною, добре освітленою, завжди чистою і мати каналізацію, хороші під'їзні

шляхи, проїзди і проходи.

Важлива гігієнічна вимога -

достатність об'єму та площі приміщення із розрахунку на одного робітника. На

одного працюючого об'єм повинен бути не менш 15 м3, площа не менше

4,5 м2, висота не менше 3,2 м.

Промислові підприємства включають не

лише виробничі цехи, але й допоміжні приміщення: гардероби, вбиральні,

умивальники, дощові, приміщення особистої гігієни жінок, пункти харчування,

місця для просушування одягу.

Для видалених шкідливих речовин, які

виділяться в ході виконання технологічних процесів, та для створення в робочій

зоні повітряного середовища, яке відповідає гігієнічним вимогам, призначена

вентиляція - природна або штучна. Згідно СН 245 концентрація шкідливих речовин

у повітрі виробничих приміщень не повинно перевищувати ГДК.

Освітлення виробничих приміщень може

здійснюватися природним шляхом (сонячне проміння та розсіяне світло небосхилу),

а також за допомогою штучних джерел світла - ламп розжарювання та газорозрядних

ламп. Згідно "Правил безопасности в нефтегазодобывной промышленности"

загальна мінімальна освітленість механічних майстерень становить 50 лк.

Підлоги, стіни і стелі приміщень повинні забезпечувати

надійний захист від впливу холоду і вогкості. Підлоги повинні бути рівними,

неслизькими і зручними для їх чищення.

Для своєчасного надання першої допомоги що постраждав і

хворим, а також для проведення санітарно-профілактичної роботи на підприємствах

організовуються медпункти.

Велике значення для збереження здоров'я і підвищення

продуктивності праці має особиста гігієна трудящих.

7.4 Заходи по дотриманню пожежної безпеки при ремонтних,

зварювальних роботах, первинні засоби пожежогасіння

Забороняється залишати без догляду легкозаймисті речовини і

зберігати їх поблизу теплових об’єктів.

Проходи, виходи, коридори, тамбури,

сходи не дозволяється заставляти предметами та обладнанням.

До протипожежного інвентаря відносять бочки з водою, ящики з

піском, ломи, сокири, лопати, багри, відра та інші пристосування.

На відміну від звичайного господарського інвентаря

протипожежний інвентар офарблюють в червоний колір. Ящики з піском повинні

розраховуватися на зберігання 0,5 м3 піску, а на складах горючих

рідин - до 1 м3. Їх щільно закривають для оберігання піску від

забруднення і зволоження. На ящику білою фарбою роблять напис "Для гасіння

пожежі", на відрах - "Пожежне відро".

Комплект первинних засобів гасіння пожежі збирають на щитах,

які вивішують на видних і досяжних місцях. Місця розміщення щитів визначаються

за узгодженням з пожежною охороною.

До первинних засобів пожежогасінні відносяться також

азбестові і грубошерстні полотна (кошма, повсть). Вони призначені для гасіння

вогнищ пожежі при займанні речовин, горіння яких не може відбуватися без

доступу повітря. Азбестові і повстяні полотна рекомендується зберігати в

металевих футлярах з кришками.

Вогнегасники, ящики з піском, лопати, ломи, багри і інші

первинні засоби пожежогасінні розміщуються поблизу місць найбільш вірогідного

їх застосування, на вигляді, із забезпеченням до ним вільного доступу. На

території об'єкту (поза приміщенням) вони групуються на спеціальних пожежних

пунктах.

Відповідальність за придбання пожежного інвентаря і засобів

пожежогасінні покладається на керівника підприємства, а за збереження і догляд

за ними на об'єктах - на їх керівників.

Контроль за наявністю, справністю і правильним використанням засобів

пожежогасінні здійснюється відповідальною особою за пожежну безпеку або

начальником добровільної пожежної дружини.

Висновки

В даному курсовому проекті мною було розглянуто насосну

станцію по перекачуванні нафти і проведено наступні роботи: в першому описано

основні вихідні дані які необхідні для здійснення реконструкції насосної

станції, в другому розділі проведено вибір обладнання насосної станції для

перекачування нафти, вказано основні параметри вибраних насосних агрегатів. В

третьому розділі описано роботу схеми обладнання по основним вузлам, до яких

входять: підпірна насосна, основна насосна, масло система та трубна обв`язка. В

четвертому розділі проведено основні розрахунки які необхідні для проектування

насосної станції та нафтопроводу: гідравлічний розрахунок нафтопроводу,

розрахунок потужності електродвигуна та розрахунок напружень в трубах, на мою

думку цих розрахунків достатньо. В шостому розділі мною наведено основний

порядок робіт при монтажі обладнання насосної станції. В розділі "Охорона

праці" мною проведено аналіз шкідливих та небезпечних факторів, що можуть

виникати при розбиранні, ремонті та збиранні обладнання, описані заходи безпеки

при розбиранні та збиранні обладнання та заходи по дотриманню вимог з гігієни

праці та виробничої санітарії.

Перелік використаних джерел

1.

Авербух Б.А., Калашников Н.В. и др. Ремонт и монтаж бурового и

нефтегазопромышленного оборудования: Учебное пособие. - М; Недра., 1976, 368 с.

.

Науковий вісник ІФНТУНГ. 2010 №1(23). "Результати діагностики якості

функціонування нафтогазового комплексу України". Д.В. Шлемко, С.Я. Кісь,

С.А. Побігун.

.

Молчанов Г.В., Молчанов А.Г. Машины и оборудование для добычи нефти и газа. -

М.: Недра, 1984.

.

Бойко В.С., Кондрат Р.М., Яремійчук Р.С. Довідник з нафтогазової справи. -

Львів: Світ, 1996.

.

Оркин К.Г., Юрчук А.М. Расчеты в технологии и технике добычи нефти. - М.

:Недра, 1986.

6.

Бухаленко Е.И. Нефтепромысловое оборудование. Справочник. - М.: Недра, 1990.

7.

Куцын П.В., Мишанин Б.С., Овсянников Ю.Н. Охрана труда на буровых и

нефтегазодобывающих предприятиях. - М.: Недра, 1978.

.

Купчик М.П., Гандзюк М.П. Основи охорони праці. - Київ : Основа, 2000.

.

Юдин Е.Я. и др. Охрана труда в машиностроении. Учебник для машиностроительных

вузов. - М.: Машиностроение, 1985.