|

Номер

|

Наименование характеристики

|

Ед. изм.

|

Норма

|

|

1.

|

Номинальное напряжение питающей сети 3-х

фазного тока, 50 Гц

|

В

|

380

|

|

2.

|

Максимальная потребляемая мощность

|

кВА

|

2400

|

|

3.

|

К.П.Д. установки

|

%

|

83

|

|

4.

|

Напряжение на каждом канале (не более)

|

В

|

180 - 220

|

|

5.

|

Максимальный диаметр обрабатываемого изделия

|

мм

|

5000

|

|

6.

|

Температура нагрева (Мах.)

|

ºС

|

660

|

|

7.

|

Скорость нагрева (шаг 50 ºС)

|

ºС/час

|

50 - 350

|

|

8.

|

Скорость охлаждения (шаг 50 ºС)

|

ºС/час

|

150 - 500

|

|

9.

|

Время выдержки (участка)

|

час: мин

|

0: 01 - 24: 00

|

|

10.

|

Способ нагрева - электронагреватель

|

тип

|

Инфракрасный панельный нагреватель

|

|

11.

|

Условия эксплуатации

|

ТºС

|

- 30 + 40

|

|

12.

|

Охлаждение установки

|

тип

|

воздушно- принудительное

|

|

13.

|

Габаритные размеры: Высота Длина Ширина

|

мм

|

1600 600 1000

|

|

14.

|

Масса

|

кг

|

5400

|

|

15.

|

Тип термопары

|

тип

|

ТХА

|

3.2 Задачи

модернизации

Установка модели "KSCT - 12" с 1971 года

работает на предприятии ОАО "Дзержинскхиммаш" (Нижегородская область)

в цехе по изготовлению емкостного и колонного оборудования и до недавнего

времени покрывала все потребности предприятия в термообработке. В 2006 году

предприятие вошло в состав холдинга "Генерация" (Свердловская обл.),

где предприятию досталась роль обеспечения холдинга крупнотоннажными изделиями

и принята 5 летняя программа модернизации предприятия.

Одним из основных этапов является покупка

нового или имеющегося оборудования для термообработки. Основными требованиями

являются:

- возможность нагрева

изделии во время режима термообработки до температуры 900 ° С;

- возможность проведения

термической обработки изделий диаметром до 8000 мм;

- возможность управления

установкой с диспетчерского пункта с помощью персонального компьютера;

- бесконтактное управление

силовыми цепями;

- возможность использования

термопреобразователей различного типа;

- возможность регистрации

режима термообработки на бумажном носителе разными цветами и персональном

компьютере;

- скорость нагрева и

охлаждения должна программируется с шагом 1 ºС. На некоторые редко

используемые марки стали необходимо нагревать (охлаждать) со скоростью 120 или

138, что не возможно проделать на старой установке;

- возможность хранения

рабочих программ процесса термообработки;

3.3 Тепловой

расчет термообработки сосудов диаметром от 5000 мм до 8000 мм, длиной до 3000

мм

Возможность увеличения диаметра обрабатываемых изделий докажем

расчетами тепловой мощности.

Габариты коксовой камеры

Ø=5000 мм. L=3000 мм. δ=50 мм.

m изделия = 18,5 тн. S поверх. = 58 м.

∆Т˚С/час - скорость нагрева не более 100˚С/часнагр.

- мощность необходима для нагрева изделия. m (кг). ∆Т˚С/час.тепл.

- отдача тепла через теплоизоляцию.

= Qнагр. +Qтепл. (1)нагр. = m (кг) х ˚С (кДж/кг˚С)

х ∆Т˚С/час (кВт) (2)

3600 сек.

тепл. = Т˚Сmax х S (м) х λ (вт/˚С х m), (3)

b (м)

где b - толщина теплоизоляции (м) = 50 мм = 0,05 м;

λ - теплопроводность

изоляции (МПБ) = 0,11вт/˚С х m;

C - удельная теплоемкость железа = 0,48 (кДж/кг˚С).

Нагрев до 660˚С.

нагр. = 18500 кг х 0,48кдж/к˚С х 100˚С/час=

247 кВт

3600

сек.тепл.660 С = 660˚С х 58 м х 0,11 Вт/С˚ х m =84 кВт

0,05 м660

С = 247 кВт+84 кВт = 331 кВт

Нагрев до 930˚С

тепл.930˚С = 930˚С х 58м х 0,11 Вт/ С˚

х m =119кВт

0,05м930˚С

= 247 кВт+119 кВт = 366 кВт

Габариты коксовой камеры:

Ø=8000 мм, L=3000 мм, δ=50 мм, S поверх. = = 170 м, m=53т.

Нагрев до 660 ˚С.

нагр. = 53000 кг х 0,48кдж/к˚С х 100˚С/час=

707 кВт

3600

сек.тепл.660 С = 660˚С х 170 м х 0,11 Вт/С˚ х m =246 кВт

0,05 м

Q660c= 707кВт + 246кВт =

953кВттепл.930˚С = 930 C x 170м x 0.11Вт/°Схм = 347кВт

0,05м930˚С

= 707кВт + 347кВт = 1054 кВт

При использовании матов δ = 100мм. необходимая

мощность нагрева:

До 660˚ С. Ø800мм. L = 3000мм.

Q = 247 + 42 = 289 кВт

До 660 С. Ø 5000мм. L = 3000мм.

Q = 707 + 143 = 850кВт

До930°С. Ø8000мм. L = 3000мм

Q = 247 + 60 = 307кВт

До 930 С. Ø 5000мм. L = 3000мм.

Q = 707 + 174 = 881кВт

На схеме покажем распределение тепловой энергии.

Теплоизоляция

Q1 -

количество теплоты необходимое для нагрева металла

электронагревателями.

Q2 -

количество теплоты уходящее через теплоизоляцию со стороны

электронагревателей.

Q3 - количество теплоты отводимое с обратной стороны.

Q4 -

тепловой поток отводимый в изделие.

T°C1 - температура изделия.

Т°С2 - температура изделия с обратной стороны.

Т°С3 - температура на расстоянии I2 и равная - 300°С.

I1 - ширина

зоны нагрева эл. нагревателями.

I2 -

расстояние от зоны нагрева (эл. нагревателей), где температура Т˚С3

- 300 С.

δ1 = 40мм. - толщина металла изделия.

δ2 = толщина слоя теплоизоляции.

Рис.12. Схема распределения тепловой энергии

Расчет тепловой мощности при термообработке сварного соединения на

1 п. м. Теплоизоляция - маты

МПБ ширина = 1000мм. толщина = 50мм. δ2 = 50мм.

Физические свойства материалов.

Удельная теплоёмкость железа С = 0,48 кдж/ (кг х°С).

Удельная теплопроводность железа λ FE = 28 - 45вт/ (м х°С)

Удельная теплопроводность матов МПБ λ тепл. = 0,038 - 0,11вт/ (м х°С)

Нагрев до Т = 660°С со скоростью не более Tv°C = 150°С/час расчёт ведём на 1 п. м.

сварного шва.

Q = m х С х Тv С (4)

3600 сек

I1 = δxδ = δx40 = 240мм - берётся из расчёта сквозного прогрева

m = I1 х δ х 1м х

7,8 тн/м = 0,075тн = 75кг

Q =

75кг х 0,48кдж/ (кг˚C х

150°С/час = 3,13кВт

3600 сек

Q2 = Q2 + 2Q2 (5)

Q2 = λ теп. x Sm x Т˚С (6)

δ2

S = 0,24м x 1м = 0,24м

Q2 = 0,11вт/м

хС) х 0,24м х 660 С = 348вт = 0,35кВт

0,05м

Q2 = λтеп. х Sm х ∆T˚С (7)

0,05м

Т˚С =300°С + 660°С-300°С

2

S = 1м - 0,24м = 0,38м

2

Q2 = 0,11вт/

(м х°С) х 0,38м х 415С = 347вт = 0,35кВт

0,05м

Q2 = 0,35 + 2 x 0,35 = 1,05кВт

Q3 = Оз изл. + Q 3кb, (8)

где Qизл. -

теплоотдача лучеиспусканием.

Qkb. - теплоотдача естественной конвенцией.

Q3= (λизл. + λ кв.) х Sm х Т°С, (9)

где изл. = 6вт/ (°С хм)

кв. = 8вт/ (°С хм)

Q3 = Q3 + 2Q3 (10)

Q3 = (6+8)

вт/ (°С x м) 0,24 х 660°С + 2 (6 + 8) вт/°С х м х

0,38м х 415˚С = =6,64кВт

Q4 =λFe х Sceч. х (Ti°С - Т3°С) (11)

I2

Sceч. = δ1 х 1м = 0,04м

Q4 = 45вт/

(м х°С) х 0,04м х (660°С - 300°С) = 1705вт = 1,7кВт

0,38

Q = Q, + Q2 + Q3 + 2Q4 = 3,13 + 1,05 + 6,64 + 2 х 1,7 = 14,22кВт

Q = 14,22кВт/м - количество необходимой энергии на 1 (один)

погонный метр длины сварного шва при высоком отпуске = 660 ˚С со скоростью

нагрева = 150°С. (Термоизоляция только с одной стороны электронагревателей) на Ø = 1500мм. - необходима электрическая

мощность Q = 3,14 х 1,5 х 14,22 = 67кВт.

Перепад температуры между наружным и внутренним швом ∆Т°С.

∆T = Т1˚С - Т 2 ˚С = О* S

λ Fe*S (12)

∆T = (λ изл. + λконв.) х Sm х Т˚С х бм = 14 х 660 х 0,04 = 8,2°С

λ Fe х S м 45

Рассчитаем нагрев изделия до Т = 930˚ С со скоростью Тv°С = 150°С/час

Q1 = 75кг

х 0,48кдж/ (кг°С) х 150°С/час = 3,13 кВт

3600сек

Q2 = Q2 + 2Q2 = λтепл.

х Sm х ТС + λ тепл. х S

м х ∆Т˚С х 2

(13)

Δ δ2 = 0,11вт/ (м х°С) х 0,24м х 930°С +

0,05м

+ 0,11вт/ (м х°С) х 0,38м х (300+930°-300/2) = 1520вт

0,05м

Q2 =

1,52кВт

Q3 = Q3 + 2Q3 = (λизл. + λкв.) x (Sm x T°C + S m x ∆Т˚С x 2) (14)

Q3 = (6 + 8) вт/ (С x м) x (0,24м x 930 ˚C + 0,38м x

х (300° + 930° - 300/2) x 2)

=9668 вт

Q3 =

9,67кВт

Q4= λFex S сеч. х (T1 ˚ С-Тз˚С) (15)

I2

Sсеч. =

0,04м4 = 45bt/ (m x°C) x 0.04м x (930° - 300˚) =2,984вт

0,38

Q4 = 3 кВт= Q1+ Q2+ Q3 + Q4

= 3,13 + 1,52 + 9,67 + 3 = 17,32кВт

Q = 17,5кВт/м - количество энергии на 1 (один) погонный метр при

проведении нормализации Т = 930°С (термоизоляция только с одной стороны

электронагревателей). Перепад температуры между наружной и внутренней

поверхностью.

∆T =Т1°С-Тз°С (15)

∆T = Озхδ = 14 х 930 х 0,04 = 11,6˚С

λFe * S 45

Т = 11,6°С

Расчёт тепловой мощности при двухсторонней изоляции. Высокий

отпуск T = 660° С

Q = Q1+ 2Q2+ 2Q4, (16)

где Q1; Q2; Q4 - те же самые, что и при односторонней теплоизоляции.

Q3 -

исключается, т.к. внутренняя поверхность закрыта теплоизоляцией

(т.е. нет излучения, конвектив. теплоты).

Q = 3,13кВт + 2 x 1,05кВт + 2 х

1,17кВт - 8,63кВт Q = 8,63кВт

Нормализация Т = 930°С.

Q = Q1 + 2Q2 + 2Q4

Q = 3,13кВт + 2 + 1,52 + 2 + 3кВт = 12,17кВт

∆T = О х 5

λ Feх S (16)

∆T = 350 х 0,64 = 1,3°С, при 660˚С

45 х 0,24

∆Т= 491 х 0,04

45 х 0,24 = 1,8'С, при 930 ˚С

По результатам проработки (расчёт по исходным данным, а также

сравнительные данные зарубежных рекомендаций) одной установкой можно провести

следующие виды работ:

Произвести объёмную термообработку (данные при Tv = 100°С/час)

А) Изделий массой до 43 тонн и площадью поверхности до 45м при

толщине изоляции δ = 50мм.

из матов МПБ (маты прошивные базальтовые).

Б) Изделий массой до 68 тонн и площадью поверхности до 60м при

толщине матов МПБ толщиной = 100мм. (2 слоя по 50мм.).

Если масса и площадь превышают выше перечисленные данные не более

(25 - 30) %, то скорость нагрева можно снизить до (70 - 75)°С/час.

Отжиг сварных швов (660° С). Предпочтительно проводить отжиг при

использовании двухсторонней защиты сварного шва.

Так одновременно можно произвести отжиг:

Ø 1500мм 7 стыков - скорость нагрева

150°С/час.

стыков - скорость нагрева 100°С/час.

Ø 8000мм 1 стык - скорость нагрева до

150°С/час.

Время термообработки одной установки от 11 до 14 часов.

При термообработке (отжиг 660°С) сосуда Ø 8000мм. операция производится в следующей

последовательности: термообработка одного стыка + термообработка мелких и

средних ввариваемых изделий (патрубки, штуцеры и т.д. так как остаётся

избыточная мощность = 80 кВт). При таком техпроцессе установки должны иметь

несколько независимых каналов и минимум два программатора

4.

Модернизация установки

Работу по модернизации установки разделим

на три этапа:

) Разработка и изготовление новых

современных шкафов управления удовлетворяющих требования предприятия.

2) Выбор другого типа электронагревателей,

так как панельные инфракрасные электронагреватели не обеспечивают нагрев до

1000°

С.

) Выбор средств измерения и

регистрации температуры.

4.1

Разработка шкафа управления

По желанию заказчика старые шкафы

управления сохраняются как резервные в случае отказа новой системы. В старой

установке регулирование проводилось по 2-х позиционному методу, где

терморегулятор управлял мощными контакторами. В новой схеме терморегулятор

будет управлять тиристорными ключами по закону пропорцианально-интегрально-дифференциального

управления. В настоящее время на рынке большой выбор различных регуляторов

температуры импортного и отечественного производства от эконом класса до класса

люкс. Произведем выбор терморегулятора.

4.2 Выбор

терморегулятора

В нашей стране многие

научно-производственные предприятия выпускают различные промышленные

терморегуляторы. Произведем сравнительный анализ некоторых регуляторов, которые

могли бы управлять различными режимами термообработки сварных соединении

трубопроводов.

Программный регулятор "Метакон -

613" одноканальный программный регулятор серии МЕТАКОН, выполняет функции

ПИД-регулирования, выход выполнен на транзисторах с открытым коллектором,

прибор рассчитан на работу с унифицированным входным токовым сигналом 0 (4).20

мА, установлена программно-аппаратная поддержка интерфейса RS-485.

Функции:

высокая помехоустойчивость прибора (не ниже 3 степени

жёсткости);

управление исполнением программ внешними дискретными

сигналами;

программный выбор типа НСХ термопреобразователя;

линеаризация НСХ термопреобразователей;

контроль обрыва входных линий и аварийных ситуаций;

масштабирование линейных сигналов;

гальваническая развязка входных и выходных цепей;

контрастная цифровая индикация (антиблик);

защита паролем;

аппаратно-программная поддержка интерфейса RS-485;cервер по

спецификации OPC DA версии 2.0;

МЕТАКОН-613 - применяются для управления устройствами

однонаправленного действия (нагреватели, компрессоры холодильников и т.п.);

библиотека программ: 10 создаваемых пользователем временных

диаграмм по 20 участков в каждой;

автонастройка параметров ПИД-регулирования;

трёхканальный таймер для управления тремя дополнительными

устройствами с привязкой к временным диаграммам;

два независимых компаратора по 8 функций с фиксированными и

следящими порогами переключения;

сигнализация по двум независимым уровням;

возможность работы в распределённых системах сбора данных и

управления;

работа в системе RNet и других SCADA;

контроль обрыва входных линий и аварийных ситуаций;

гальваническая развязка входных и выходных цепей;

контрастная цифровая индикация (антиблик).

защита паролем.

Рис. 13. Метакон - 613

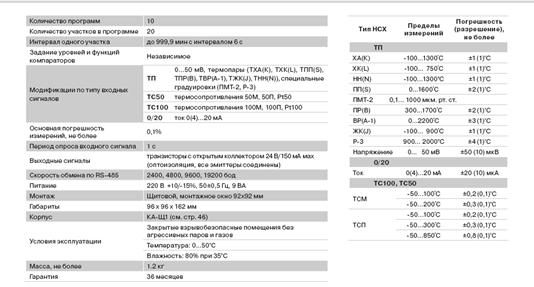

Таблица 5. Технические характеристики

прибора "Метакон - 613"

Регуляторы "Минитерм 300" предназначены для

измерения и регулирования различных технологических параметров, например,

температуры, давления, разрежения, уровня жидкости, расхода и т.п. Применяются

для автоматизации печей и сушильных камер; котлоагрегатов и систем теплоснабжения;

водо и воздухоподогревателей; климатических камер и кондиционеров; термостатов

и стерилизаторов, установок для переработки пластмасс и пищевых продуктов, а

также многих других процессов и установок. При этом во многих случаях

используется программное регулирование (программный задатчик).

Основная отличительная особенность приборов это простота

эксплуатации: оператор имеет доступ к наблюдению за регулируемой величиной

(например, температура в°C), изменению задания, ручному управлению и

программному регулированию.

Функциональные возможности:

ПИД, ПИ, ПД, П регулирование с импульсным или аналоговым

выходным сигналом, а также двухпозиционное регулирование;

возможность формирования программного задания в виде

произвольной кусочно-линейной функции времени с участками произвольного наклона

(имеются специализированные исполнения с различным количеством участков);

логическое управление программным задатчиком (стоп, пуск,

сброс);

возможность настраиваться автоматически на оптимальную

динамику процессов регулирования перед включением в работу;

в импульсном регуляторе возможность использования аналогового

выхода в качестве сигнала, линейно зависящего от регулируемого параметра

(например, для вывода на самописец);

защита от обрыва цепи датчика;

сигнализация верхнего и нижнего предельных отклонений

регулируемого параметра от заданного значения;

цифровая индикация параметров в натуральных физических

единицах или в процентах;

диагностика отказов регулятора;

энергонезависимая память;

связь кольца, содержащего до 16 регуляторов, с верхним

уровнем управления (ПК, контроллер МС8) по протоколу RS232C для передачи

информации о входах, параметрах настройки регуляторов, а также изменение

задания и других параметров по командам с верхнего уровня.

Рис. 14. Терморегулятор "Минитерм

300"

Технические характеристики регулятора

"Минитерм 300".

Питание:

- напряжение - (24±6) В постоянного тока при

амплитуде переменной составляющей от 0.4 до 1.5В (обеспечивается источником,

встроенным в тиристорный усилитель мощности У300, У330 М, У340, У330. Р2 М,

У13Н, У14.3, У14.1 Р3, У24, или групповым источником питания серии П300, в том

числе со встроенными реле);

- потребляемая мощность не более 3.6ВА.

Точность установки задания: для исполнения МИНИТЕРМ 300.01

- 0.1% или 0.001, 0.01, 0.1, 1.0 натуральных физических единиц (по выбору,

например, кПА, мм и т.п.).

Аналоговые входы: количество и вид - в зависимости от

исполнения.

Основная погрешность измерения:

- для сигналов 0! 5мВ постоянного тока - не

более 0.25%;

- для сигналов термометров сопротивления

50П, 50М, 100П, 100М - не более 0.4%;

- для сигналов термопар: ХА (К) - не более

0.3%, ХК (L) - не более 0.5%, ПП (S) - не более 1.0%.

Дискретные входы:

- количество - 2;

- вид - для подключения внешних

"сухих" ключей (транзисторных или контактных);

- коммутирующая способность - до 15В, 10мА;

- падение напряжения на замкнутом ключе - не

более 0.5В;

- ток разомкнутого ключа - не более 0.05мА;

- назначение - логическое управление

программным задатчиком (пуск, стоп, сброс).

Импульсный выход:

- вид - "сухой" транзисторный ключ

(45В, 0.15А) либо сигнал 0, 24В постоянного тока;

- назначение - для управления пусковым

устройством исполнительного механизма (для регулятора с импульсным выходом) или

усилителем мощности У300, У330 М, У330. Р2 М, У340 или У24), по трехпроводной

схеме подключения.

Дискретные выходы (назначение и количество):

- для сигнализации верхнего и нижнего

предельных отклонений регулируемого параметра от задания - 2;

- для сигнализации отказа - 1;

- тип и параметры выходов -

"сухой" транзисторный ключ (45В, 0.15А) либо сигнал 0, 24В

постоянного тока.

Аналоговый выход: вид (по выбору) - 0! 10В либо 0! 5мА

постоянного тока (0! 20мА либо 4! 20мА по спецзаказу);

Назначение:

· для регуляторов с импульсным выходом - для

подключения внешнего регистратора (самописца) регулируемого параметра

(например, температуры);

· для регулятора с аналоговым выходом в

качестве выходного сигнала регулятора.

Интерфейс - RS232C.

Регулятор температуры "Термодат -

16Е3".

Функции:

- класс точности 0,25;

- универсальный вход для работы с

термопарами и термосопротивлениями измеренная температура в виде графика

выводится на дисплей;

- ПИД регулирование с автоматической

настройкой параметров регулирования;

- регулирование температуры по программе;

- возможность трёхпозиционного управления

электрозадвижкой;

- логический (цифровой вход);

- аварийная сигнализация пяти типов;

- интерфейс для связи с компьютером;

- архивная память для записи графика

температуры.

Проделав сравнительный анализ программных

терморегуляторов различных производителей делаем вывод, что для наших целей

лучше всего подходит регулятор "Термодат - 16Е3". Основные

преимущества:

§ приборы производятся в

нашем городе, что облегчает оперативно решать с поставкой, с сервисным

обслуживанием, ежегодной калибровкой;

§ в отличи от других

регуляторов прибор оснащен большим жидкокристаллическим дисплеем, что облегчает

работу оператора-термиста в настройке, вводе программ и контроле процесса

термообработки;

§ терморегулятор

"Термодат" имеет возможность ограничения вывода на дисплей выходного

тока, мощности по каналам нагрева;

§ в приборе предусмотрен

аналоговый выход трансляции измеренной величины, который нам необходим для

подключения самописса. Так как некоторые контролеры Горгостехнадзора России не

принимают графики режимов термообработки распечатанных с компьютера. Имеется

возможность дистанционного управление через интерфейс RS 485.

4.3

Программирование терморегулятора "Термодат - 16Е3"

Регулятор температуры Термодат-16Е3 предназначен для

использования в промышленности и производстве. Термодат-16Е3 - обеспечивает

высокую точность измерения и регулирования. Термодат-16Е3 - универсальный

прибор, имеет большие возможности, множество тонких настроек и сервисных

функций. Однако, несмотря на это, прибор прост в наладке и эксплуатации. Для

его настройки и использования не требуется специальных знаний.

Прибор обеспечивает регулирование температуры по программе,

то есть по заранее установленному оператором графику. График (программа

регулирования) может содержать до двадцати участков, каждый из которых

определяет действия прибора: нагрев, охлаждение, поддержание температуры.

Имеется возможность задать 20 программ регулирования и в дальнейшем оперативно

выбирать одну из них.

Запуск программы на выполнение осуществляется подачей

соответствующей команды с клавиатуры прибора, внешней кнопкой или тумблером.

При завершении программы регулирование прекращается, при этом прибор продолжает

измерять температуру. Прервать выполнение программы можно в любой момент, подав

соответствующую команду (выключен) с клавиатуры прибора. Прибор работает в

режиме электронного самописца. Измеренная температура выводится в виде графика

на жидкокристаллический графический дисплей с подсветкой.

Термодат-16Е3 - ПИД регулятор, для удобства настройки

предусмотрена автоматическая настройка коэффициентов ПИД-регулирования. Прибор

может также работать в режиме позиционного регулирования (on/off -

включено/выключено).

Термодат-16Е3 имеет универсальные входы, что позволяет

использовать для измерений различные датчики: термопары, термосопротивления,

датчики с токовым выходом и др. Диапазон измерения температуры от - 100 oС

до 2500oС определяется датчиком. Температурное разрешение по выбору

1oС или 0,1oС.

Термодат-16Е3 имеет развитую систему аварийной и

предупредительной сигнализации. Это пять различных типов "аварии",

сигнализация об обрыве, о нарушении контура регулирования.

Термодат-16Е3 имеет четыре выхода, два из них - релейные.

Назначение выходов задаёт пользователь. Релейный выход достаточно мощный,

предназначен для управления нагревателем, охладителем или для аварийной

сигнализации. Транзисторный выход предназначен для работы с мощными

тиристорными силовыми блоками.

Прибор имеет жидкокристаллический графический дисплей,

который позволяет просматривать измеренные значения в виде графика. Результаты

измерений записываются в энергонезависимую память большого объёма, образуя

архив данных. Кроме результатов измерений в архив записывается текущая дата и

время. Данные из архива могут быть просмотрены на дисплее прибора или переданы

на компьютер для дальнейшей обработки.

Подключение к компьютеру осуществляется по последовательному

интерфейсу RS485, для этого прибор имеет соответствующие контакты. К компьютеру

одновременно может быть подключено несколько приборов. Их количество зависит от

структуры сети и от используемого на компьютере программного обеспечения.

Прибор Термодат-16Е3 поддерживает два протокола обмена с компьютером:

"Термодат" - протокол, специфический для приборов "Термодат",

и широко распространённый протокол Modbus (ASCII).

"ПИД" - ПИД - регулирование. Для ПИД -

регулирования в пункте "Дополнительно" можно задать ограничение

выводимой мощности - максимально и минимально допустимые значения.

"2 Поз." - двухпозиционное регулирование. Для

настройки позиционного регулятора в пункте "Дополнительно" требуется

установить только один параметр - гистерезис. Гистерезис необходим, чтобы

предотвратить слишком частое включение реле и пускателя. Контакты реле

замкнуты, пока температура не достигнет значения температурной уставки. При

достижении температурой задания, контакты реле размыкаются. Однако повторное

включение реле происходит после снижения температуры ниже заданной на величину

гистерезиса.

"Нет" - регулирование можно выключить.

В случае выбора ПИД - закона регулирования доступны следующие

методы нагрева.

"ШИМ" - широтно-импульсная модуляция. Реле

(8А,~220В, обозначение в спецификации - выходы Р) при ПИД регулировании

работает в широтно-импульсном режиме. Средняя мощность изменяется путем изменения

соотношения времен включенного и выключенного состояний нагревателя. Период

срабатывания реле (период ШИМ) задается пользователем пункте

"Дополнительно" в диапазоне от 1 до 240 сек. Транзисторный и

симисторный выходы также могут работать по методу ШИМ.

"РСП" - метод распределенных сетевых периодов.

Средняя мощность изменяется путем изменения соотношения количества пропущенных

и отсеченных отдельных колебаний сетевого тока (0,02сек.) через нагреватель.

Пропущенные колебания равномерно распределяются по времени (например, через

одно колебание). Метод "РСП" реализуется через транзисторный выход

(импульсы напряжения 12 В, до 30 мА, обозначение в спецификации - Т),

совместно с силовыми тиристорными блоками СБ или через симисторный выход

(~220В, 1А).

"ФИУ" - метод фазоимпульсного управления. Средняя

мощность изменяется путем отсечки части колебания сетевого тока нагревателя на

каждом из полупериодов. Метод "ФИУ" реализуется через транзисторный

выход, совместно с силовыми тиристорными блоками ФИУ. Этот метод в нашем случае

подходит больше всего, который будем использовать с блоком ФИУ.

Фазоимпульсное управление тиристорами позволяет плавно

изменять эффективное напряжение и мощность на нагрузке. Тиристоры каждый

сетевой полупериод открываются с регулируемой фазовой задержкой от 0 до 180°.

Блоки ФИУ предназначены для работы с регуляторами температуры Термодат. Блоки

подключаются к транзисторному выходу (тип Т), по которому в цифровом виде

передается заданная мощность. Блоки необходимы для работы с нагревателями с

малой тепловой инерцией, например, для управления инфракрасными нагревателями.

Фазоимпульсное управление часто используют для работы с токовыми

трансформаторами с низкоомной нагрузкой во вторичной обмотке. Блоки ФИУ

подходят для управления индукционными нагревателями. Блоки ФИУ рассчитаны на

максимальные токи от 1 до 160А и предназначены для управления Тизм=Sp");

когда разрешение на переход дает оператор

("Переход Вручную"). Разрешение дается нажатием любой кнопки, когда в

меню "Основной экран" в пункте "Состояние" появится надпись

"Нажмите кнопку".

На этом типе шага программы можно задать ограничение

мощности, выводимой на нагреватель, и задать коэффициенты ПИД - регулирования.

Для этого нужно установить "Частные: Да", а в пункте

"Параметры" задать ограничение мощности "МахР=" и задать

коэффициенты ПИД "Коэффиц. ПИД". Если установить "Частные:

Нет", то коэффициенты ПИД будут такими, какие заданы в пункте меню

"ПИД". Если установить "Частные: Нет" для всех шагов

программы, коэффициенты ПИД будут одинаковыми для всей программы.

Тип шага поддержание температуры на одном уровне в течение

определённого времени ("Тип: Выдержка"). Для этого в пункте

"Дополнительно" требуется задать значение температуры

("SP="), которое нужно поддерживать, и время ("Время: "), в

течение которого это нужно делать.

В подпункте "Дополнительно" пункта

"Дополнительно" требуется задать условие перехода на следующий шаг:

когда расчетная температура достигнет нужного

значения ("Переход Трсч=Sp");

когда измеряемая температура достигнет нужного

значения ("Переход Тизм=Sp");

когда разрешение на переход дает оператор

("Переход Вручную").

На этом типе шага программы можно задать ограничение

мощности, выводимой на нагреватель, и задать коэффициенты ПИД - регулирования.

Для этого нужно установить "Частные: Да", а в пункте

"Параметры" задать ограничение мощности "МахР=" и задать

коэффициенты ПИД "Коэффиц. ПИД".

Тип шага переход на другую программу ("Тип:

Программа") с указанием ее номера ("Программа: ").

Тип шага остановка процесса регулирования ("Тип:

Стоп").

5.

Безопасность жизнедеятельности

Данная дипломная работа посвящена модернизации установки для

термообработки обечаек коксовых камер. Разрабатываемая система подразделяется

на два уровня: нижний - на производственной площадке цеха № 37 и верхний.

Последний включает в себя рабочее место оператора с ВДТ и ПЭВМ со встроенной SCADA-системой, необходимой

для контроля и управления за технологическим процессом.

5.1

Особенности помещений для работы с ПЭВМ

Рабочее место диспетчера находится на территории

цеха № 37 в отдельном помещении. В помещении находятся три шкафа управления на

которых установлены показывающие, регистрирующие приборы и сигнализация

безопасности. Также установлен пульт управления на базе персонального

компьютера и рабочий стол. В диспетчерском пункте находится разнообразное

технологическое оборудование. В обязанности диспетчера входит контроль за

основными параметрами, т.е. непрерывная проверка соответствия параметров

процесса допустимым значениям и своевременное принятие мер при любых

отклонениях от технологического процесса.

· габаритные размеры

помещения составляют - длина 3м, ширина 4м, высота помещения 3,5м. Площадь на

одно рабочее место с ВДТ или ПЭВМ должна составлять не менее 6,0м2,

а объем не менее 20,0м3. Помещение оборудовано тремя окнами, одна из

которых является эвакуационным выходом.

· помещения с ВДТ и ПЭВМ

должны иметь естественное и искусственное освещение. В дневное время

применяется естественное освещение, а в вечернее и ночное - искусственное.

Естественное освещение должно

осуществляться через светопроемы, ориентированные преимущественно на север и

северо-восток и обеспечивать коэффициент естественной освещенности (КЕО) не

ниже 1,2% в зонах с устойчивым снежным покровом и не ниже 1,5% на

остальной территории.

Искусственное освещение осуществляется за

счет общего и местного освещения рабочего места.

· звукоизоляция ограждающих

конструкций помещений с ВДТ и ПЭВМ должна отвечать гигиеническим требованиям,

обеспечивать нормируемые параметры шума согласно требованиям раздела 5 СанПиН

2.2.2/2.4.1340-03

· помещения с ВДТ и ПЭВМ

должны оборудоваться системами отопления, кондиционирования воздуха или

эффективной приточно-вытяжной вентиляцией. Расчет воздухообмена следует

проводить по теплоизбыткам от машин, людей, солнечной радиации и искусственного

освещения. Нормируемые параметры микроклимата, ионного состава воздуха,

содержание вредных веществ в нем должны отвечать требованиям раздела 4 СанПиН.

· для внутренней, отделки

интерьера помещений с ВДТ и ПЭВМ должны использоваться диффузно-отражающие

материалы с коэффициентом отражения для потолка - 0,7 - 0,8; для стен - 0,5 -

0,6; для пола - 0,3 - 0,5.

· полимерные материалы используются для

внутренней отделки интерьера помещений с ПЭВМ при наличии

санитарно-эпидемиологического заключения.

· помещения, где размещаются рабочие места с

ПЭВМ, должны быть оборудованы защитным заземлением (занулением) в соответствии

с техническими требованиями по эксплуатации.

· поверхность пола в

помещениях эксплуатации ВДТ и ПЭВМ должна быть ровной, без выбоин, нескользкой,

удобной для очистки и влажной уборки, обладать антистатическими свойствами.

5.2

Требования к микроклимату помещения с ВДТ и ПЭВМ

В производственных помещениях, в которых работа с

использованием ВДТ и ПЭВМ является вспомогательной, температура, относительная

влажность и скорость движения воздуха на рабочих местах должны соответствовать

действующим санитарным нормам микроклимата производственных помещений.

В производственных помещениях, в которых работа с

использованием ПЭВМ является основной (диспетчерские, операторские, расчетные,

кабины и посты управления, залы вычислительной техники и др.) и связана с

нервно-эмоциональным напряжением, должны обеспечиваться оптимальные параметры

микроклимата для категории работ 1а и 1б в соответствии с действующими

санитарно - эпидемиологическими нормативами микроклимата производственных

помещений. На других рабочих местах следует поддерживать параметры микроклимата

на допустимом уровне, соответствующем требованиям указанных выше нормативов.

Таблица 6. Допустимые и оптимальные значения параметров

микроклимата согласно СанПиН 2.2.4.548-96

|

Время года

|

Зона

|

Температура воздуха (°С)

|

Относительная влажность (%)

|

Скорость движения воздуха (м/с)

|

|

Холодный период

|

Оптимальная

|

22-24

|

40-60

|

<0.1

|

|

Теплый период

|

Оптимальная

|

23-25

|

40-60

|

<0.1

|

|

Допустимая

|

<26 в 13 часов самого жаркого месяца

|

<75

|

<0.3

|

Для повышения влажности воздуха в помещениях с ВДТ и

ПЭВМ следует применять увлажнители воздуха, заправляемые ежедневно

дистиллированной или прокипяченной питьевой водой.

В помещении необходимо обеспечить комфортный микроклимат,

т.е. поддерживать температуру воздуха на уровне 22-25˚ С, влажность 75%.

Уровни положительных и отрицательных

аэроионов в воздухе помещений с ВДТ и ПЭВМ должны соответствовать нормам, приведенным

в СанПиН.

В помещениях, оборудованных ПЭВМ, проводится ежедневная

влажная уборка и систематическое проветривание после каждого часа работы на

ПЭВМ.

Содержание вредных химических веществ в воздухе

производственных помещений, в которых работа с использованием ВДТ и ПЭВМ

является вспомогательной, не должно превышать предельно допустимых концентраций

вредных веществ в воздухе рабочей зоны в соответствии с действующими

гигиеническими нормативами.

Содержание вредных химических веществ в производственных

помещениях, в которых работа с использованием ПЭВМ является основной

(диспетчерские, операторские, расчетные, кабины и посты управления, залы

вычислительной техники и др.), не должно превышать предельно допустимых

концентраций загрязняющих веществ в атмосферном воздухе населенных мест в

соответствии с действующими гигиеническими нормативами.

5.3 Шум и

вибрация на рабочих местах, оборудованных ПЭВМ

В производственных помещениях при выполнении основных или

вспомогательных работ с использованием ВДТ и ПЭВМ уровни шума на рабочих местах

не должны превышать значений, установленных для данных видов работ в

соответствии с "Санитарными нормами допустимых уровней шума на рабочих

местах" СН 2.2.4/2.1.8.562-96.

В помещениях операторов ЭВМ уровень шума не должен превышать

50 дБА.

При выполнении работ с ВДТ и ПЭВМ в

производственных помещениях уровень вибрации не должен превышать допустимых

значений согласно "Санитарный нормам вибрации рабочих мест"

(категория 3. тип "В", приложения 8 и 19. п.2.8).

В производственных помещениях, в которых работа с ВДТ и ПЭВМ

является основной с ВДТ и ПЭВМ вибрация на рабочих местах не должна превышать

допустимых норм вибрации (СанПиН прил.9 и 19, п.2.9).

Снизить уровень шума в помещениях с ВДТ и ПЭВМ можно

использованием звукопоглощающих материалов с максимальными коэффициентами

звукопоглощения в области частот 63 - 8000 Гц для отделки помещений

(разрешенных органами и учреждениями Госсанэпиднадзора России), подтвержденных

специальными акустическими расчетами. Дополнительным звукопоглощением служат

однотонные занавеси из плотной ткани, гармонирующие с окраской стен и

подвешенные в складку на расстоянии 15-20 см от ограждения. Ширина занавеси

должна быть в 2 раза больше ширины окна.

5.4 Освещение

помещений и рабочих мест, оборудованных ВДТ и ПЭВМ

Правильно организованное освещение рабочего места является

одним из важнейших факторов, повышающих эффективность трудовой деятельности

человека, предупреждающих травматизм и профессиональные заболевания.

Рациональное освещение создает благоприятные условия труда, повышает

работоспособность и производительность труда.

Причины чрезмерного напряжения органов зрения:

недостаточная освещенность;

чрезмерная освещенность;

неправильное направление света.

Недостаточная освещенность приводит к напряжению зрения,

ослабляет внимание и, как следствие, приводит к переутомлению.

Чрезмерная яркость освещения вызывает ослепление, раздражение

и резь в глазах.

Неправильное направление света на рабочем месте может

создавать резкие блики, тени, дезориентировать работающего.

Совокупность рассмотренных выше причин приводит к снижению

работоспособности, повышенной утомляемости, способствует развитию

профзаболеваний.

Естественное освещение должно осуществляться через

светопроемы, ориентированные преимущественно на север и северо-восток, и

обеспечивать коэффициент естественной освещенности не ниже 1,2% в зонах с

устойчивым снежным покровом и не ниже 1,5% на остальной территории. Рабочие

места с ВДТ и ПВЭМ по отношению к световым проемам должны располагаться так,

чтобы естественный свет падал сбоку, преимущественно слева. Расстояние между

рабочими столами с ВДТ (в направлении тыла поверхности одного монитора и экрана

другого монитора) должно составлять не менее 2,0 м, расстояние между боковыми

поверхностями мониторов - не менее 1,2; площадь на одно рабочее место с ВДТ

должна составлять не менее 6,0 м2, объем - не менее 20,0 м3.

Расположение рабочих мест по отношению к световым проемам

приведено на рис.15. (СанПиН 2.2.2/2.4.1340-03).

Рис.15. Схема расположения рабочих мест относительно светопроемов

Искусственное освещение в помещениях

эксплуатации ВДТ и ПЭВМ должно осуществляться системой общего равномерного

освещения. В производственных помещениях, в случаях преимущественной работы с

документами, допускается применение системы комбинированного освещения (к

общему освещению дополнительно устанавливаются светильники местного освещения,

предназначенные для освещения зоны расположения документов).

Освещенность на поверхности стола в зоне

размещения рабочего документа должна быть 300 - 500 лк.

Допускается установка светильников

местного освещения для подсветки документов. Местное освещение не должно

создавать бликов на поверхности экрана и увеличивать освещенность экрана более

300 лк.

Следует ограничивать прямую блесткость от

источников освещения, при этом яркость светящихся поверхностей (окна,

светильники и др.) находящихся в поле зрения, должна быть не более 200 кд/ кв.

м.

Следует ограничивать отраженную блесткость

на рабочих поверхностях (экран, стол, клавиатура и др.) за счет правильного

выбора типов светильников и расположения рабочих мест по отношению к источникам

естественного и искусственного освещения, при этом яркость бликов на экране ВДТ

и ПЭВМ не должна превышать 40 кд/кв. м и яркость потолка, при применении

системы отраженного освещения не должна превышать 200 кд/кв. м.

Показатель ослепленности для источников

общего искусственного освещения в производственных помещениях должен быть не

более 20, показатель дискомфорта в административно-общественных помещениях не

более 40.

Следует ограничивать неравномерность

распределения яркости в поле зрения пользователя ВДТ и ПЭВМ, при этом

соотношение яркости между рабочими поверхностями не должно превышать 3: 1-5: 1,

а между рабочими поверхностями и поверхностями стен и оборудования 10: 1.

В качестве щеточников света при

искусственном освещении должны применяться преимущественно люминесцентные лампы

типа ЛБ.

При устройстве отраженного освещения в

производственных и, административно-общественных помещениях допускается

применение металлогалогенных ламп мощностью до 250 Вт. Допускается применение

ламп накаливания в светильниках местного освещения.

Общее освещение следует выполнять в виде

сплошных или прерывистых линий светильников, расположенных сбоку от рабочих

мест, параллельно линии зрения пользователя при рядном расположении ВДТ и ПЭВМ.

При периметральном расположении компьютеров линии светильников должны

располагаться локализованно над рабочим столом ближе к его переднему краю,

обращенному к оператору.

Для освещения помещений с ВДТ и ПЭВМ

следует применять светильники серии ЛП036, ЛВО - 19 и 97 с зеркализованными

решетками, укомплектованные электронными пускорегулирующими аппаратами (Э ПРА).

Допускается применять светильники серии ЛП036 без Э. ПРА только в модификации

"Кососвет", а также светильники прямого света - П, преимущественно

прямого света - Н, преимущественно отраженного света - В (прил.11СанПиН).

Применение светильников без рассеивателей и экранирующих решеток не

допускается.

Яркость светильников общего освещения в

зоне углов излучения от 50 до 90 градусов с вертикалью в продольной и

поперечной плоскостях должна составлять не более 200 кд/кв. м, защитный угол

светильников должен быть не менее 40 градусов.

Светильники местного освещения должны иметь

не просвечивающий отражатель с защитным углом не менее 40 градусов.

Коэффициент запаса (Кз) для осветительных

установок общего освещения должен приниматься равным 1,4.

Коэффициент пульсации не должен превышать

5%, что должно обеспечиваться применением газоразрядных ламп в светильниках

общего и местного освещения с высокочастотными пускорегулирующими аппаратами

(ВЧ ПРА) для любых типов светильников.

При отсутствии светильников с Э ПРА лампы

многоламповых светильников или рядом расположенные светильники общего освещения

следует включать на разные фазы трехфазной сети.

Для обеспечения нормируемых значений

освещенности в помещениях использования ВДТ и ПЭВМ следует проводить чистку

стекол оконных рам и светильников не реже двух раз в год и проводить своевременную

замену перегоревших ламп.

5.5

Требования к уровням электромагнитных полей на рабочих местах, оборудованных

ПЭВМ

Основные вредные и опасные для здоровья оператора факторы при

работе с ПЭВМ:

излучения и поля (рентгеновское излучение, электромагнитное излучение,

электростатическое поле);

специфическая нагрузка зрения;

вынужденная неподвижная поза;

визуальные параметры.

Излучения и поля.

К числу вредных факторов, с которыми сталкивается человек,

работающий за монитором, относятся рентгеновское и электромагнитное излучения,

а также электростатическое поле.

Благодаря существующим строгим стандартам дозы рентгеновского

излучения от современных видеомониторов не опасны для большинства

пользователей. Исключение составляют люди с повышенной чувствительностью к нему.

Специалисты не пришли к однозначному выводу относительно

воздействия электромагнитного излучения на организм человека, однако совершенно

очевидно, что уровни излучения, фиксируемые вблизи монитора, опасности не

представляют. Производители мониторов стремятся принимать меры для снижения их

электромагнитного излучения. Следует отметить, что маркировка "Low Radiation" говорит о том, что

монитор имеет низкий уровень электромагнитного излучения.

Электростатическое поле, создаваемым монитором компьютера. Во

время работы экран монитора заряжается до высокого потенциала. Сильное

электростатическое поле небезобидно для человеческого организма: при работе

монитора электризуется не только его экран, но и воздух в помещении. Причем

приобретает он положительный заряд, который препятствует оседанию пыли. Дышать

таким "пылевым коктейлем" - значит подвергать себя дополнительному

риску аллергических заболеваний кожи, глаз, верхних дыхательных путей.

Специфическая нагрузка зрения.

Человек видит не только глазами, но и мозгом. Изображение,

снятое с сетчатки глаза, проходит сложную обработку. Все геометрические

искажения на экране компьютера корректируются нашим мозгом, что приводит к

дополнительной нагрузке отдельных участков головного мозга.

Изображение на экране монитора будет четким только тогда,

когда каждому пикселю изображения будет четко соответствовать одна триада

люминофора экрана - т.е. когда "зерно" монитора будет абсолютно

соответствовать разрешению видеокарты (это условие соблюдается только для жидкокристаллических

экранов). В результате мозг воспринимает изображение как нерезкое и

соответственно пытается его сфокусировать. Попытка сфокусировать то, что не

фокусируется, и устранить искажения, приводит к большой перегрузке отдельных

участков головного мозга при относительной незагруженности остальных.

Впоследствии может произойти расстройство вегетативной нервной системы и

нарушение мозгового кровообращения.

Вынужденная неподвижная поза.

Человек, работающий за компьютером, подолгу пребывает в

вынужденной неподвижной позе. Когда человек сидит за компьютером он пребывает в

положении, на которое не рассчитана его костно-мышечная система. При этом

затрудняется кровообращение, отток лимфы, скелет испытывает статические

нагрузки. Нарушается обмен веществ в мышцах. Частые и однообразные движения

кистей и пальцев приводят к тому, что медики называют ТПН - травмами

повторяющихся нагрузок.

При длительной работе на компьютере возникают различные

заболевания и недомогания: астенопатия, боли в спине и шее, запястный синдром,

стенокардия и стрессы, быстрая утомляемость, невозможность долго

концентрировать внимание, снижение трудоспособности, нарушение сна.

Синдром длительных статических нагрузок.

У пользователя опухают и немеют пальцы, болят запястья и шея,

возникают нервные срывы. Это происходит из-за того, что пользователи ПК с

высокой скоростью повторяют одни и те же движения. Так как каждое нажатие на

клавишу сопряжено с сокращением мышц, сухожилия непрерывно скользят вдоль

костей и соприкасаются с тканями, вследствие чего и развиваются болезненные

воспалительные процессы.

Запястный синдром.

В запястье проходит пучок из 9 сухожилий и серединный нерв.

Каждое сухожилие покрыто оболочкой со смазочной жидкостью. Все они расположены

в плотном костно-фаброзном канале, который закрыт для всех. Если из-за

непрерывно повторяющихся движений одна из оболочек хоть немного распухнет, нерв

может расплющится.

Статические мышечные нагрузки.

Возникают при длительном сидении за видеотерминалом. Мышцы

ног, плеч, шеи и рук длительно пребывают в состоянии сокращения. Поскольку

мышцы не расслабляются, в них ухудшается кровообращение. Питательные вещества,

переносимые кровью, поступают в мышцы недостаточно быстро, зато в мышечных

тканях накапливаются продукты распада (молочная кислота), в результате чего

возникают болезненные ощущения.

5.6

Требования к визуальным параметрам ВДТ, контролируемым на рабочих местах

Основными параметрами изображения на экране монитора являются

яркость, контраст, размеры и форма знаков, отражательная способность экрана,

наличие или отсутствие мерцаний, а также разрешающая способность монитора.

Кроме того, в СанПиН включены нормативы еще для нескольких параметров,

характеризующих форму и размеры рабочего поля экрана, геометрические свойства

знаков и др.

Одной из причин утомления глаз может стать мерцание, т.к.

большинство мониторов прорисовывают изображение 60 раз в секунду (частота

кадров 60 Гц обычно считается минимально допустимой). Однако многие

пользователи сходятся на том, что даже на этой частоте мерцание заметно и,

следовательно, оказывает влияние на глаза, поэтому новые видеоплаты и мониторы,

как правило, поддерживают частоту кадров не менее 70 Гц.

Возможно появление близорукости или дальнозоркости, с

которыми можно бороться, выписав у врача специальные линзы. Современные

исследования показывают, что чаще всего нагрузка на глаза при работе с

монитором не столь велика и многие проблемы со зрением можно уладить, путем

перестановки монитора на другое место и изменение режима работы, и лишь в

крайних случаях приходится обращаться к врачу, чтобы подобрать корректирующие линзы.

Технический уровень современных мониторов не позволяет

полностью исключить воздействие перечисленных выше факторов. Однако это

воздействие необходимо минимизировать, регламентировав ряд параметров, для чего

и выпущены новые санитарные нормы - СанПиН. Основная цель их внедрения -

облегчить адаптацию к непривычным для организма человека факторам, сохранив тем

самым работоспособность и здоровье операторов ПЭВМ.

Усталость глаз, также, можно уменьшить за счет правильной

организации рабочего места и выбора оптимального режима работы. Далее приводим

некоторые рекомендации, которые помогут Вам снизить нагрузку на глаза:

. Проверить, не мерцает ли экран. Мерцание может быть

одной из причин утомления глаз. Если Вы замечаете его, желательно повысить

частоту кадров, для чего Вам, возможно, потребуется заменить графический

адаптер или монитор на более совершенный.

2. Отрегулировать положение монитора по высоте. Чтобы

сделать свою работу максимально удобной и снизить напряжение, установите

монитор так, чтобы верхний край экрана находился на уровне глаз.

. Соблюдать дистанцию. Располагайтесь на расстоянии

50-60см. (в зависимости от рода выполняемой работы) от экрана. Если Вам

приходится сидеть ближе, посетите окулиста - не исключено, что Вам потребуются

очки специально для работы за дисплеем.

. Следить за освещением рабочего места. Положение

монитора должно быть таким, чтобы свет на него падал под углом. Избегайте

ситуации, когда яркие источники света (лампа или окно) размещаются точно перед

Вами или позади Вас. По возможности уменьшайте интенсивность источников:

выключайте лишние лампы.

. Освещение должно осуществляться лампами ЛБ или ЛТБ;

светильники располагают рядами для исключения засветки дисплеев, сбоку от

рабочего места, параллельно линии зрения и стороне с окнами. Это исключает

раздражение глаз чередующимися полосами света и тени.

. Оригиналодержатель - в одной плоскости с экраном.

. Положение тела должно соответствовать направлению

взгляда, расстояние до экрана чуть больше, чем до книги.

. Форма спинки кресла должна повторять форму спины,

угол между бедрами и позвоночником равен 90° или несколько откинувшись.

Способы устранения негативных факторов.

Техническая документация на ВДТ должна содержать требования

на визуальные параметры, соответствующие действующим ГОСТ’ам и признанным в

Российской Федерации международным стандартам. Допустимые значения параметров

неионизирующих электромагнитных излучений, генерируемых ВДТ, приведены в

таблице 7.

Таблица 7. Допустимые значения параметров неионизирующих

электромагнитных излучений (СанПиН 2.2.2/2.4.1340 - 03).

|

Параметры

|

Допустимые значения

|

|

Мощность экспозиционной дозы рентгеновского

излучения на расстоянии 0,05м вокруг ВДТ

|

100 мкР/час

|

|

Напряженность электростатического поля, не

более

|

20 кВ/м

|

|

Напряженность электромагнитного поля на

расстоянии 0,5 м от ВДТ по электрической составляющей, не более: в диапазоне

5 Гц¸2 кГц в диапазоне 2¸400 кГц

|

25 В/м 2,5 В/м

|

|

Плотность магнитного потока, не более: в

диапазоне 5 Гц¸2 кГц в диапазоне 2¸400 кГц

|

250 нТл 25 нТл

|

|

Поверхностный электростатический потенциал

|

< 500 В

|

Влияние негативных факторов на организм можно свести к

минимуму за счет правильной организации рабочего места и выбора оптимального

режима работы.

5.7

Организация и оборудование рабочего места диспетчера ПЭВМ

Рабочее место - это часть пространства, в котором оператор

осуществляет трудовую деятельность и проводит большую часть рабочего времени.

Рабочее место, хорошо приспособленное к трудовой деятельности оператора,

правильно и рационально организованное, в отношении пространства, формы,

размера, обеспечивает удобное положение при работе и повышает

производительность труда при наименьшем физическом и психическом напряжении.

При правильной организации рабочего места производительность

труда инженера возрастает на 8-20%.

Согласно ГОСТ 12.2.032-78 конструкция рабочего места и

взаимное расположение всех его элементов должно соответствовать

антропометрическим, физическим и психологическим требованиям.

Основные условия к организации рабочего:

оптимальное размещение оборудования, входящего в состав

рабочего места;

достаточное рабочее пространство, позволяющее осуществлять

все необходимые движения и перемещения;

необходимо естественное и искусственное освещение для

выполнения поставленных задач;

уровень акустического шума не должен превышать допустимого

значения (50 дБА).

Главными элементами рабочего места являются письменный стол и

кресло. Основным рабочим положением является положение сидя.

1. Конструкция рабочего стола должна

обеспечивать оптимальное размещение на рабочей поверхности используемого

оборудования с учетом его количества и конструктивных особенностей характера

выполняемой работы. При этом допускается использование рабочих столов различных

конструкций, отвечающих современным требованиям эргономики.

При проектировании письменного стола следует учитывать

следующее:

· высота стола должна быть выбрана с учетом

возможности сидеть свободно, в удобной позе, при необходимости опираясь на

подлокотники;

· нижняя часть стола должна быть

сконструирована так, чтобы мог удобно сидеть, не был вынужден поджимать ноги;

· поверхность стола должна обладать

свойствами, исключающими появление бликов в поле зрения;

· конструкция стола должна предусматривать

наличие выдвижных ящиков (не менее 3 для хранения документации, листингов,

канцелярских принадлежностей, личных вещей).

Параметры рабочего места выбираются в соответствии с

антропометрическими характеристиками.

При работе в положении сидя рекомендуются следующие параметры

рабочего пространства:

ширина не менее 700 мм;

глубина не менее 400 мм;

высота рабочей поверхности стола над полом 700-750 мм.

Оптимальными размерами стола являются:

высота 710 мм;

длина стола 1300 мм;

ширина стола 650 мм.

Поверхность для письма должна иметь не менее 40 мм в глубину

и не менее 600 мм в ширину.

Под рабочей поверхностью должно быть предусмотрено

пространство для ног:

высота не менее 600 мм;

ширина не менее 500 мм;

глубина не менее 400 мм.

Важным элементом рабочего места является кресло. Оно

выполняется в соответствии с ГОСТ 21.889-76. При проектировании кресла исходят

из того, что при любом рабочем положении инженера его поза должна быть

физиологически правильно обоснованной, т.е. положение частей тела должно быть

оптимальным. Для удовлетворения требований физиологии, следующих из анализа

положения тела человека в положении сидя, конструкция рабочего сидения должна

удовлетворять требованиям:

· допускать возможность изменения положения

тела, т.е. обеспечивать свободное перемещение корпуса и конечностей тела друг

относительно друга;

· допускать регулирование высоты в

зависимости от роста работающего человека (в пределах от 400 до 550 мм);

· иметь слегка вогнутую поверхность;

· иметь наклон назад до 300;

Исходя из вышесказанного, приведем параметры стола:

высота стола 710 мм;

длина стола 1300 мм;

ширина стола 650 мм;

глубина стола 400 мм.

Поверхность для письма:

в глубину 40 мм;

в ширину 600 мм.

Экран видеомонитора должен находиться от глаз

оператора на оптимальном расстоянии 600-700 мм., но не ближе 500 мм. с учетом

размеров алфавитно-цифровых знаков и символов (см. рис.16).

Рис.16. Организация рабочего места оператора ПЭВМ

Важным моментом является также рациональное размещение на

рабочем месте документации, канцелярских принадлежностей, это должно обеспечить

оператору удобную рабочую позу, наиболее экономичные движения и минимальные

траектории перемещения оператору и предмета труда на данном рабочем месте.

Шкафы, сейфы, стеллажи для хранения

дисков, дискет, комплектующих деталей, запасных блоков ВДТ и ПЭВМ, инструментов

следует располагать в подсобных помещениях. При отсутствии подсобных помещений

допускается размещение шкафов, сейфов и стеллажей в помещениях

непосредственного использования ВДТ и ПЭBM при соблюдении

требований к площади помещений, и требований, изложенных в настоящем разделе.

Рабочие места с ВДТ и ПЭВМ по отношению к

световым проемам должны располагаться так, чтобы естественный свет падал сбоку,

преимущественно слева.

Схемы размещения рабочих мест с ВДТ и ПЭВМ

должны учитывать расстояния между рабочими столами, с видеомониторами (в

направлении тыла поверхности одного видеомонитора и экрана другого

видеомонитора) должно быть не менее 2,0 м., а расстояние между боковыми

поверхностями видеомониторов - не менее 1,2 м.

Оконные проемы в помещениях использования

ВДТ и ПЭВМ должны быть оборудованы регулируемыми устройствами типа жалюзи,

занавесей, внешних козырьков и др.

Создание благоприятных условий труда и правильное

эстетическое оформление рабочих мест имеет большое значение, как для облегчения

труда, так и для повышения его привлекательности, положительно влияющей на

производительность труда. Окраска помещения и мебели должна способствовать

созданию благоприятных условий для зрительного восприятия, хорошего настроения.

В служебных помещениях, в которых выполняется однообразная умственная работа,

требующая значительного нервного напряжения и большого сосредоточения, окраска

должна быть спокойных тонов - малонасыщенные оттенки холодного зеленого или

голубого цветов.

Помещения с ВДТ и ПЭВМ должны быть

оснащены аптечкой первой помощи и углекислотными огнетушителями.

5.7

Требования к организации медицинского обслуживания пользователей ПЭВМ

Лица, работающие с ПЭВМ более 50% рабочего времени

(профессионально связанные с эксплуатацией ПЭВМ), должны проходить обязательные

предварительные при поступлении на работу и периодические медицинские осмотры в

установленном порядке.

Женщины со времени установления беременности переводятся на

работы, не связанные с использованием ПЭВМ, или для них ограничивается время

работы с ПЭВМ (не более 3-х часов за рабочую смену) при условии соблюдения

гигиенических требований, установленных настоящими Санитарными правилами.

Трудоустройство беременных женщин следует осуществлять в соответствии с

законодательством Российской Федерации.

6. Экономическая

часть

Данный раздел дипломного проекта посвящен составлению

калькуляционного плана себестоимости при модернизации установки для

термообработки обечаек коксовых камер.

6.1

Теоретическая часть

Себестоимость научно-технической продукции. Состав затрат,

включаемых в себестоимость научно-технической продукции организаций

определяется в соответствии с Положением о составе затрат по производству и

реализации продукции (работ, услуг), включаемых в себестоимость продукции

(работ, услуг) и о порядке формирования финансовых результатов, учитываемых при

налогообложении прибыли.

Себестоимость научно-технической продукции представляет собой

стоимостную оценку используемых в процессе производства научно-технической

продукции, природных ресурсов, сырья, материалов, топлива, энергии, основных

средств, трудовых ресурсов, а также других затрат на ее производство и

реализацию.

К научно-технической продукции относятся законченные

научно-исследовательские, конструкторские, проектно - конструкторские,

технологические, другие инновационные (внедренческие) и научно-технические

работы (услуги), изготовленные в процессе выполнения научно-исследовательских и

опытно-конструкторских работ в соответствии с условиями, предусмотренными в

договоре (заказе) и принятые заказчиками.

При планировании, учете и калькулировании себестоимости

научно-технической продукции затраты группируются по следующим статьям:

1

материалы;

2

затраты

по работам, выполняемым сторонними организациями и предприятиями;

3

затраты

на оплату труда работников, непосредственно занятых созданием

научно-технической продукции;

4

отчисления

на социальные нужды;

5

амортизация

основных средств;

6

прочие

прямые затраты.

На статью "Материалы" относятся затраты на

материалы (сырье, основные и вспомогательные материалы, топливо,

электроэнергию, воду, газ, пар, сжатый воздух, холод, запасные части, покупные

полуфабрикаты, комплектующие и другие изделия, за вычетом возвратных отходов),

износ спецодежды, малоценных и быстроизнашивающихся предметов, а также затраты

на работы и услуги промышленного характера, выполняемые сторонними

предприятиями и организациями.

Стоимость материалов формируется исходя из цен их

приобретения, наценок, комиссионных вознаграждений, уплаченных снабженческим и

внешнеэкономическим организациям, стоимости услуг товарных бирж, включая

брокерские услуги, таможенных пошлин, платы за транспортировку, хранение и

доставку, осуществляемые сторонними организациями.

Затраты, связанные с доставкой (включая погрузочные работы)

материальных ресурсов транспортом и персоналом научной организации подлежат

включению в соответствующие элементы затрат на производство (затраты на оплату

труда, амортизация основных средств, материальные затраты и другие).

В стоимость материальных ресурсов включаются также затраты

научных организаций на приобретение тары и упаковки, полученных от поставщиков

материальных ресурсов, за вычетом стоимости этой тары по цене ее возможного

использования в тех случаях, когда цены на них установлены особо сверх цены на

эти ресурсы.

В тех случаях, когда стоимость тары, принятой от поставщика с

материальным ресурсом, включена в его цену, из общей суммы затрат по его

приобретению исключается стоимость тары по цене ее возможного использования или

реализации (с учетом затрат на ее ремонт в части материалов).

Из затрат на материалы, включаемых в себестоимость

научно-технической продукции, исключается стоимость возвратных отходов.

На статью "Затраты по работам, выполняемым сторонними

организациями и предприятиями" относятся затраты по оплате выполняемых

сторонними учреждениями, предприятиями и организациями (в т. ч. находящимися на

самостоятельном балансе опытными (экспериментальными) предприятиями, работ по

созданию научно-технической продукции по контрагентским договорам. По указанной

статье отражаются затраты в договорных ценах.

На статью "Затраты на оплату труда работников,

непосредственно занятых созданием научно-технической продукции" относятся

выплаты научно-технической продукции в соответствии с заключенными договорами

(заказами), включая премии за производственные результаты, стимулирующие и

компенсирующие выплаты, а также выплаты лицам, не состоящим в штате научного

учреждения, под договорам гражданско-правового характера (в том числе по

договорам подрядам), относящимся к выполнению конкретной работы (договора,

заказа).

На статью "Отчисления на социальные нужды"

относятся обязательные отчисления по установленным законодательствам нормам

органам государственного социального страхования. Пенсионного фонда, в

Государственный фонд занятости и медицинского страхования от суммы затрат на

оплату труда работников, непосредственно занятых выпуском продукции.

В статье "Амортизация основных средств" отражается

сумма амортизационных отчислений на полное восстановление основных

производственных средств, исчисленная исходя из балансовой стоимости и

утвержденных норм.

На статью "Прочие прямые затраты" относятся

затраты, необходимые для выполнения конкретного договора (заказа), но не

относящиеся к ранее перечисленным статьям прямых затрат.

К ним также относятся затраты: на подготовку специальных

научно-технической информации, проведение патентных исследований,

научно-технических конкурсов и экспертиз, на услуги всех видов связи, на

командировки работников в РФ и за рубежом в пределах норм, установленных

законодательством РФ.

6.2

Определение затрат на этапе разработки

Так как проектные работы велись в течение 15 рабочих дней, то

затраты на разработку составляют:

Основная заработная плата:

ТСТАВКА = 15 000 руб. /мес. - оклад

проектировщика.

Тогда затраты на основную заработную плату проектировщика

составляют:

Сосн. з/пл = 15000/21 * 15 = 10714,28

руб.

Дополнительная зарплата.

Дополнительная заработная плата составляет 40 % от основной

заработной платы:

Сдоп. з/пл = Сосн. з/пл *

40% = 10714,28 * 40% = 4285,71 руб.

Отчисления на социальные нужды.

Отчисления в фонд социального страхования.

Отчисления в фонд социального страхования составляют 26 % от

фонда заработной платы: 0.26 - единый налог утвержденный правительством РФ.

В него входят:

· отчисления в пенсионный фонд РФ - 20%;

· отчисления в фонд социального страхования

составляют 3,4 % от фонда заработной платы;

· отчисления в фонд обязательного

медицинского страхования - 2.6%.

Фз/пл = Сдоп. з/пл + Сосн.

з/пл = 4285,71 + 10714,28= 15000 руб.

Фсоц. страх. = 0.26 * Фз/пл

= 0.26 * 15000 = 3900 руб.

Амортизационные затраты.

Стоимость компьютера используемого на этапе проектирования

составляет 38.000 рублей.100% амортизация компьютерного оборудования составляет

3 года.

Остаточная стоимость компьютера составляет 67% от первоначальной

стоимости, т.к. машину эксплуатировали до этого в течение 1 год.

Таким образом, остаточная стоимость:

СОСТ. = 38.000 * 67% = 25,460 руб.

Машинное время работы с проектом составляет 15 дней,

амортизация составит:

А = СОСТ. /tаморт.

* tэкспл. =  = 523 руб.

= 523 руб.

Затраты на электроэнергию. Потребляемая мощность компьютера 180

Вт/ч.

tработы =

15 дней * 8 часов = 120 часов.

Количество потребляемой энергии:

Р = 120 час. * 180 Вт/ч. = 21.6 кВт.

Стоимость 1 кВт составляет 1.80 руб.

Отсюда затраты на электроэнергию = Сэ/э * Р = 1.80*21.6

= 39 руб.

Потребленное количество электрической энергии по счетчику Р = 115

кВт.

Количество электроэнергии затраченное для работы проектировщика

соответственно равно 115 кВт. Из них 21.6 кВт мощность потребленная

компьютером, значит мощность потребленная светильником равна:

Рсвет. = 115 кВт. - 21.6к Вт. = 93.4 кВт.

Таким образом, затраты на освещение составили: = 93.4 * 1.8 =

168.12 руб.

Стоимость электроэнергии составляет: = 39 руб. + 168.12 руб. =

207.12 руб.

Затраты на этапе разработки приведены в табл.8.

Таблица 8. Затраты на этапе разработки

|

Наименование затрат

|

Сумма, руб.

|

|

1. Основная заработная плата

|

10714,28

|

|

2. Дополнительная заработная плата

|

4285,71

|

|

3. Отчисления на социальные нужды

|

3900

|

|

4. Амортизационные отчисления

|

523

|

|

5. Затраты на электроэнергию

|

207.12

|

|

Итого:

|

19630,11

|

6.3

Определение затрат на этапе монтажа

Определение затрат на оборудование и материалы. На эту статью

относится стоимость материалов, покупных изделий, полуфабрикатов и других

материальных ценностей, расходуемых при проектировании, монтаже и наладке

системы. Цена материальных ресурсов определяется по соответствующим ценникам.

Стоимость покупной продукции приведена в таблице 8.

Таблица 8. Стоимость покупной продукции

|

Наименование изделия.

|

Ед. измерения

|

Цена за ед.,руб

|

Кол-во

|

Сумма, руб

|

|

1

|

2

|

3

|

4

|

5

|

|

Нижний уровень АСУ ТП

|

|

Терморегулятор "Термодат - 16 Е3"

|

шт.

|

11230-00

|

8

|

89840-00

|

|

Блок "ФИУ 01М2"

|

шт.

|

3680-00

|

48

|

176640-00

|

|

Контактор 6303

|

шт.

|

8900-00

|

3

|

26700-00

|

|

Регистратор "РМТ-39ДМ"

|

шт.

|

54000-00

|

3

|

162000-00

|

|

Блок защиты КЗ

|

шт.

|

13630-00

|

48

|

654240-00

|

|

Сигнализатор уровня

|

шт.

|

2300-00

|

48

|

110400-00

|

|

Универсальная панель управления

|

шт.

|

120000-00

|

4

|

480000-00

|

|

Модуль

|

шт.

|

7100-00

|

48

|

340800-00

|

|

Текстовый дисплей

|

шт.

|

6000-00

|

48

|

288000-00

|

|

Адаптер RS485 PC-I-RS485

|

шт.

|

2600-00

|

48

|

124800-00

|

|

Верхний уровень АСУ ТП

|

|

Компьютер PC Dell

|

шт.

|

44000-00

|

2

|

88000-00

|

|

SCADA-система

|

шт.

|

500000-00

|

1

|

500000-00

|

|

Радиомодем с блоком питания и аккумулятором

|

шт.

|

15000-00

|

2

|

30000-00

|

|

Общая сумма (СОБОР)

|

3071420-00

|

Все основные материалы, используемые при монтаже и наладке

системы, приведены в таблице 9.

Цены на материалы определены по прейскурантам на оптовые цены

2009 года издания.

Таблица 9. Затраты на материалы

|

Наименование материала

|

Ед. измерения

|

Цена за ед.,руб

|

Кол-во

|

Сумма, руб

|

|

Кабель КВВ 4x2,5

|

м

|

20-00

|

1680

|

33600 - 00

|

|

Кабель ВОК 4x1,5

|

м

|

30-00

|

9000

|

270000-00

|

|

Шкаф для коммуникационного оборудования

|

шт.

|

96235-00

|

1

|

96235-00

|

|

Итого (СОСН. М.)

|

399835-00

|

Стоимость основных материалов :

.

.

Стоимость вспомогательных материалов принимается в размере 5% от

стоимости основных материалов:

.

.

Общая стоимость основных и вспомогательных материалов:

.

.

Транспортно-заготовительные расходы

Эти расходы составляют 5% от общей стоимости оборудования и

материалов:

Складские расходы

Сумма складских расходов составляет 5% от общей стоимости

оборудования, материалов и транспортно-заготовительных расходов:

.

.

Основная заработная плата на этапе монтажа.

На данном этапе основные затраты - это заработная плата за

монтажные и пусконаладочные работы в цехе.

При расчете учитывается заработная плата монтажного персонала

КИПиА (3 человека - инженера КИПиА) и управленческого персонала (4 человека -

директор, бухгалтер, расчетчик, экономист). На автоматизацию отводится четыре

месяца.

Основная заработная плата.

ТСТАВКА = 10.000 руб. /мес. - оклад инженера

КИПиА.

Тогда затраты на основную заработную плату инженера КИПиА

составят:

Сосн. з/пл = 3 * 10.000/21 * 84 =

120.000 руб

Дополнительная зарплата. Дополнительная

заработная плата составляет 40 % от основной заработной платы:

Сдоп. з/пл = Сосн. з/пл *

40% = 120.000 * 40% = 48.000 руб

Отчисления на социальные нужды.

Отчисления в фонд социального страхования.

Отчисления в фонд социального страхования составляют 26 % от

фонда заработной платы:

.26 - единый налог утвержденный правительством РФ. В него

входят:

- отчисления в пенсионный фонд РФ - 20%;

- отчисления в фонд социального страхования

составляют 3,4 % от фонда заработной платы;

- отчисления в фонд обязательного

медицинского страхования - 2.6%.

Фз/пл = Сдоп. з/пл + Сосн.

з/пл = 48.000 + 120.000= 168.000 руб

Фсоц. страх. = 0.26 * Фз/пл

= 0.26 * 168.000 = 43.680 руб

Эксплуатационные затраты.

Эксплуатационные затраты - это затраты, связанные с

эксплуатацией оборудования (хранение, ремонт, техническое обслуживание).

Эксплуатационные затраты включают в себя расходы на:

1

амортизационные

отчисления;

2

заработная

плата;

3

расходы

на ремонт;

Амортизационные отчисления - отчисления, предназначенные для

накопления денежных средств на капитальный ремонт и реновацию оборудования.

Годовая норма (%) для полного восстановления (амортизационные выплаты (Ав))

составляет 10 % от стоимости оборудования

Ав= 399835,00 * 10% = 39983,5 руб.

Заработная плата на этапе обслуживание объекта. Обоснование

численности эксплуатационного и ремонтного персонала.

Для обеспечения управления технологическим процессом и

эксплуатации системы требуется следующий состав персонала:

- диспетчер, обеспечивающий управление

технологическим процессом - 3 человека на каждую смену;

- слесарь - оператор 6 разряда - 1 на каждую

смену;

Основная заработная плата.

ТСТАВКА = 5.000 руб. /мес. - оклад диспетчера.

Тогда затраты на основную заработную плату составят:

Сосн. з/пл = 3 * 5.000/21 * 365 =

260.715 руб.

ТСТАВКА = 4.000 руб. /мес. - слесаря - оператора.

Тогда затраты на основную заработную плату составят:

Сосн. з/пл = 1 * 4.000/21 * 365 =

70.000 руб.

Дополнительная зарплата.

Дополнительная заработная плата составляет 40 % от основной

заработной платы:

Сдоп. з/пл = Сосн. з/пл *

40% = 260.715 * 40% = 104,286 руб.

Сдоп. з/пл = Сосн. з/пл *

40% = 70.000 * 40% = 28.000 руб.

Отчисления на социальные нужды.

Фз/пл = Сдоп. з/пл + Сосн.

з/пл = 104.286 + 260.715 = 365.000 руб.

Фсоц. страх. = 0.26 * Фз/пл

= 0.26 * 365.000 = 94.900 руб.

Фз/пл = Сдоп. з/пл + Сосн.

з/пл = 28.000 + 70.000 = 98.000 руб.

Фсоц. страх. = 0.26 * Фз/пл

= 0.26 * 98.000 = 25.480 руб.

Расчёт затрат на ремонт.

Затраты на ремонт оборудования включают в себя:

· Затраты на материалы и транспортные

расходы.