Методи та способи виготовлення негерметичних стільникових панелей космічних апаратів для покращення якості готової продукції

ДИПЛОМНА РОБОТА

Методи та способи

виготовлення негерметичних стільникових панелей космічних апаратів для

покращення якості готової продукції

РЕФЕРАТ

Обсяг пояснювальної записки 112 сторінок, ілюстрацій 42 , таблиць

11, джерел за переліком посилань 31.

Обсяг графічної частини: листів формату А1.

Актуальність роботи: підвищення якості негерметичних стільникових панелей

космічних апаратів за рахунок внесення змін у технологічний процес їхнього

виготовлення.

Мета роботи: вивчення методів та способів виготовлення негерметичних

стільникових панелей космічних апаратів для покращення якості готової

продукції.

Мета досліджень: Вирішення поставлених задач проводилося з

використанням сучасних відомих методик теоретичних розрахунків, розрахункових

програм та моделювання.

На першому етапі були розглянуті та проаналізовані види

стільникових панелей та способи їх виготовлення, також було розглянуто деяке

обладнання для їх виготовлення. Після аналізу було встановлено що доцільно

перерозподілити послідовність деяких операцій по виготовленню стільникових

наповнювачів для запобігання закупорювання отворів у стінках комірок.

Другим етапом був пошук рішення проблеми прошивання отворів у

вже готових стільникових наповнювачах. Для цього були проведені експерименти з

прошивання отворів різними способами, в результаті був запропонований пристрій

на основі конструкції триподу для орієнтування робочого органу в потрібному

положення над стільниковим наповнювачем.

В якості робочого органу було обрано лазерну установку. Так

як вона не спричиняє механічної дії на стінки комірок стільникового наповнювача

та є універсальним ріжучим інструментом для багатьох матеріалів.

В роботі використані розрахунки із верстатобудування, сучасні

методи багатофакторного математичного планування експерименту, алгоритми і

програми для статичної обробки даних, серед яких STATGRAPHICS, програми для проектування твердо

тільних моделей у 3D-середовищі, серед яких КОМПАС-3D,

SolidWorks.

Ключові слова: Стільникові панелі, стільниковий наповнювач, прошивання

отворів, лазерна установка.

ABSTRACT

The volume of the graphic: A1 sheets .

Relevance of work: improving the quality of leaky cell

panels spacecraft due to modification of the manufacturing process of their

manufacture.

Objective: To study the methods and techniques

of manufacturing honeycomb panels leaky spacecraft to improve product quality.

Purpose of research: Addressing the tasks carried out by

modern methods known theoretical calculations, computer codes and modeling. the

first phase have been considered and analyzed cell types of panels and methods

for their production are also examined some equipment to make them. After

analysis, it was determined that it is appropriate to reallocate some sequence

of operations for the manufacture of cellular fillers to prevent clogging holes

in the walls of cells.second step was to find a solution stitching holes in the

ready-made cell filler. For this purpose, experiments were conducted with

stitching holes in various ways as a result of the proposed device was based on

the design tripod to guide the working body in the right position over the

cellular filler.a working body of the laser system was chosen. Since it does

not cause mechanical stress on the cell wall and cell filler is a versatile

cutting tool for many materials.paper used in the calculations of machine

tools, advanced mathematical methods for multivariate experimental design,

algorithms and software for static data, including STATGRAPHICS, the program

for the design firm tional models in the 3D-environment, including KOMPAS-3D,

SolidWorks.

Keywords: Cellular panels, honeycomb filler insertion holes,

laser unit.

Содержание

ВСТУП

1. ВИДИ

СТІЛЬНИКОВИХ ПАНЕЛЕЙ ТА СПОСОБИ ЇХ ВИГОТОВЛЕННЯ

1.1 Загальна

відомості про стільникові панелі

1.2 Методи одержання

стільникових наповнювачів та панелей

1.3 Обладнання для

виготовлення стільникових наповнювачів та панелей

1.4 Аналіз

існуючих технологічних переходів при виготовлення стільникових панелей

2. АНАЛІЗ

2.1 Формування

отворів малого діаметру різними методами

2.2 Обговорення

отриманих результатів

2.3 Розробка

нового технічного пристрою для виконання операцій перфорування сотонаповнювача

3. РОЗДІЛ

3.1 Тяговий

пристрій гвинт-гайка кочення. Характеристика й конструктивні параметри

3.2 Розрахунок

передачі гвинт-гайка кочення

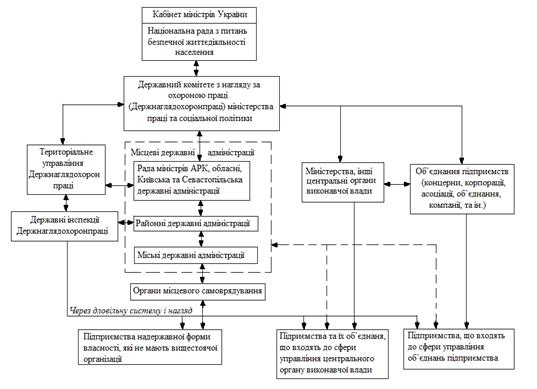

4. ОХОРОНА ПРАЦІ І

БЕЗПЕКА В НАДЗВИЧАЙНИХ СИТУАЦІЯХ

4.1 Системи

менеджменту охорони праці та промислової безпеки в народному господарстві

4.2 Служби охорони

праці місцевих державних адміністрацій та органів місцевого самоврядування

4.3 Вимоги безпеки

до місць віконання робіт

4.4 Профілактика

Нещасних випадків

5. ЕКОНОМІЧНА

ЧАСТИНА

5.1 Опис виконання

плану НДР

5.2 Розрахунок

витрат на виконання НДР

5.3 Визначення

ефективності НДР

ВИСНОВОК

СПИСОК ЛІТЕРАТУРИ

ВСТУП

Розвиток конкуренто здатних галузей народного господарства

України і створення сучасної високотехнологічної продукції машинобудування,

авіаційної і космічної техніки нерозривно пов’язано з розширенням використання

особливого класу матеріалів - конструкційних композитів, які володіють

підвищеними функціонально орієнтованими фізико механічними, термофізичними,

діелектричними та іншими характеристиками.

Елементи та системи створені з композиційних матеріалів,

володіють високою надійністю, несучою здатністю, довговічністю при мінімальній

вазі, що є особливо актуальним для виробів авіації та космонавтики.

Конструкції стільникового типу широко використовуються в

якості несучих елементів космічних апаратів (КА) і їхніх компонентів, а

здатність стільників ефективно гасити шумовий фон обумовлює використання їх в

авіації. Також окрім легкої конструкції та властивостей шумогасіння стільникові

конструкції можуть виступати як термоізоляційні матеріали за рахунок малої

площі «температурних містків» між «гарячою» та «холодною» сторонами.

В наш час стільникові конструкції все частіше починають

використовуватися в повсякденному житті наприклад: в будівництві в якості

шумопоглинаючого матеріалу, термоізолятора, світлопроникних стінових

конструкцій; в меблевій промисловості - в якості наповнювача, це дозволяє

знизити кількість використовуваної деревини, в транспортній промисловості - в

якості несучих конструкцій для зниження матеріалоємності виготовлюваних

виробів, що впливає на динамічні характеристики (як наслідок менші витрати

палива у автомобілів і менші викиди відпрацьованих газів у атмосферу)

Так як стільникові конструкції ще продовжують поширюватися у

виробництві товарів залишається актуальним поліпшення та спрощення їхнього

виготовлення

Метою даної магістерської роботи є пошук можливого покращення

якості виготовлюваних стільникових конструкцій для космічної промисловості.

Для досягнення поставленої мети в магістерській роботі

вирішувались наступні задачі:

· Вивчити існуючі методи та способи

виготовлення стільникових конструкцій;

· Ознайомитися з обладнанням та

пристроями для виготовлення стільникових панелей;

· Провести досліди над існуючими

методами виготовлення стільникових виробів;

· Проаналізувати отримані результати

дослідів;

· Запропонувати конструктивне або

технологічне рішення на основі проведеної роботи.

1. ВИДИ СТІЛЬНИКОВИХ ПАНЕЛЕЙ ТА СПОСОБИ ЇХ ВИГОТОВЛЕННЯ

1.1 Загальна відомості про стільникові панелі

У сучасних умовах розвитку технологій і матеріалів значне

поширення набувають стільникові заповнювачі і стільникові структури. Поєднання

серцевини з легкого заповнювача з обшивкою дає можливість створити міцну і

легку конструкцію, придатну для використання у відповідальних агрегатах літаків

та інших літальних апаратів, а також при виготовленні кузовів автомобілів,

залізничних вагонів, у житловому будівництві, в меблевій промисловості і в

інших галузях народного господарства. Стільникові наповнювачі забезпечують

необхідну жорсткість металевих панелей при згинальних навантаженнях і стійкість

при стисненні. Застосування стільників дає економію масі, яка в деяких випадках

досягає 15-20%. Термін служби цих конструкцій при втомних навантаженнях значно

більше, ніж звичайних конструкцій; виробництво стільникових конструкцій завдяки

відсутності шпангоутів і нервюр простіше і економічніше, особливо масове

виробництво. Поєднання легкого заповнювача з металевою обшивкою дозволяє

використовувати обшивальні матеріали малих товщин. Як матеріал для серцевини в

стільникових конструкціях широко використовуються стільники з тонкого металу;

найбільше застосування знайшли стільники з алюмінієвої фольги. Для виробів, що

працюють при високих температурах, рекомендуються сталеві та титанові

стільники. Обшивальними матеріалами зазвичай служать алюмінієві сплави товщиною

від 0,3 до 1,6 мм. Якщо ж конструкція повинна мати високу міцність,

теплостійкість і стійкість до абразивних впливів, застосовують сталь. Найбільш

поширений тип клеєної панелі зі стільниковим заповнювачем, що представляє собою

комірки шестикутної форми.

Рисунок 1.1. - Форми комірок стільників

В даний час клеї широко застосовуються для виготовлення

тришарових конструкцій (конструкцій типу «сендвіч»), що складаються з двох

обшивок і серцевини. В якості серцевини використовуються пінопласти,

стільникові матеріали з металу, паперу або пластиків (наприклад, текстоліту,

склотекстоліти), деревини бальзи та ін.. У літакобудуванні та інших галузях

техніки для виготовлення стільникового заповнювача в силових тришарових

конструкціях застосовується спеціальний теплостійкий полімерний папір, що

дозволяє значно зменшити масу конструкцій.

В Англії розроблені стільники з нейлону, покритого фенольною

смолою. Для цієї ж мети застосовується волокнистий матеріал марки номекс,

розроблений фірмою «Du Pont de Nemours» спільно з фірмою «Boeing» на основі

ароматичних поліамідів. Він легший і жорсткий, ніж інші матеріали,

використовувані для виготовлення стільників. Номекс не горить, а тільки

обвуглюється при 500 ° С з невеликим виділенням газу. Один з видів номексу

поставляється з неотверділим покриттям з фенольної смоли, що дозволяє надавати

стільникам різну форму, а потім отверджувати їх при 150°С. Стільники з паперу

номекс характеризуються високою міцністю і стійкістю до удару. Досліджувалася

можливість застосування таких стільників в поєднанні з обшивкою з пластика,

зміцненого вуглецевими волокнами.

Неметалічний заповнювач для тришарових конструкцій може бути

отриманий методом намотування. Після намотування його просочують епоксидною

смолою, яка потім отверджується, і знімається з оправки. Оправка, а отже, і

заповнювач, може бути будь-якої форми.

Механічні властивості стільникового заповнювача залежать

головним чином від товщини стінок і розміру комірок. Міцність з'єднання обшивки

з заповнювачем також є функцією розміру комірки. На Рис. 1.2 наведено дані, що

характеризують зміну міцності клейового з'єднання в залежності від розміру

комірки. Для підвищення міцності з'єднання заповнювача з обшивкою при

відшаруванні іноді застосовують клейові плівки, що представляють собою

склотканину, просочену клеєм.

Так як не завжди вдається підібрати клей, в якому поєднується

хороша текучість з високою еластичністю, що забезпечує необхідну міцність при

нерівномірному відриві, то іноді доводиться застосовувати для склеювання два

клеї. У цих випадках рекомендується на сполучні поверхні накласти прошарок

еластичного клею, а потім приклеїти стільниковий заповнювач за допомогою більш

крихкішого, але який володіє гарною текучістю клею.

Рисунок 1.2. - Залежність міцності клеєного з’єднання обшивки

із сільниковим заповнювачем від розміру комірок стільників.

Для видалення летких речовин, що утворюються в процесі

затвердіння клею, в стінках стільників зазвичай роблять невеликі отвори. Однак,

оскільки стільникові конструкції з отворами (перфоровані) негерметичні і

утримують вологу, що конденсується, в багатьох сучасних конструкціях

застосовують неперфоровані стільники. При цьому потрібен клей, що виділяє при

застганні мінімальні кількості летючих речовин.

У стільникових конструкціях крім сполук стільникового

заповнювача з обшивкою є також клейові з'єднання власне стільників, виконані у

процесі виробництва заповнювача. Ці з'єднання не так навантажені, як з'єднання

стільників з обшивкою, головним чином завдяки порівняно великій площі склеювання.

За допомогою клеїв з'єднуються також суміжні відсіки заповнювача і заповнювач з

вкладишами, окантовками та іншими деталями.

Для отримання стільникового заповнювача з симетрично

розташованими шестикутними осередками гофри склеюють на спеціальній машині з

застосуванням нагрівання і тиску, створюваного двома пластинами, нагрітими до

200°С. Поверхня готового заповнювача знежирюється.

Для приклеювання стільникового заповнювача з алюмінієвого

сплаву до обшивки застосовується нейлонова стрічка, просочена епоксидним клеєм.

Вуглецево-графітова тканина, просочена поліамідним клеєм, застосовується для

склеювання стільникових конструкцій, в яких наповнювач і обшивка виконані зі

сталі.

Останнім часом при склеюванні стільникових конструкцій все

частіше застосовують адгезійні грунти, які не тільки захищають підготовлену до

склеювання поверхню, але і сприяють поліпшенню змочуваності та розтікання клею,

захищають поверхню від корозії, оберігають склеювані поверхні від шкідливого

впливу клею (і навпаки), сприяють підвищенню еластичності клейового з'єднання,

збільшенню надійності та експлуатаційної стійкості клейових з'єднань та ін.

Фірма «Hezcell» (США) розробила і застосовує при виготовленні

стільникових конструкцій новий прогресивний спосіб склейванія, що полягає в

нанесенні рідкого клею на торці з'єднання стільникового заповнювача з обшивкою.

При цьому утворюються так звані припливи (Рис. 1.3), що забезпечують міцне

з'єднання. Крім того, значно знижується витрата клею, а отже, і маса

конструкції.

Рисунок 1.3. - Приливи клею. 1 - стінка стільникового

наповнювача; 2 - прилив клею; 3 - облицювальній шар.

Фірмою «Boeing» (США) розроблено комбінований метод

виготовлення стільникових панелей, який полягає в поєднанні пайки срібним припоєм

і склеювання нержавіючих сталей типу РН-15-7Мо і 17-ПН керамічним клеєм. Листи

сталі знежирюють в парах трихлоретилену і промивають у лужному розчині.

Керамічний клей наносять на сполучаються поверхні методом розпилення; товщина

клейової плівки у висушеному стані становить 0,25-0,125 мм. Сушіння проводять

при 25-90°С.

Керамічний клей на основі скла з боросилікату барію може бути

використаний для склеювання сталевих тришарових конструкцій, що працюють при

температурах до 538°С. Плоскі тришарові панелі склеюють так званим статичним

методом. Пакет, що складається з обшивок і заповнювача, прикріплюють

затискачами до форми, покривають гумовим чохлом, створюють вакуум і роблять

запресовування при нагріванні і під тиском відповідно до режиму затвердіння використовуваного

клею. Деталі круглого перерізу склеюють в спеціальному циліндричному обертовому

пристосуванні .

Для виготовлення панелей стільникової конструкції

застосовується також метод склеювання за допомогою металевих кульок. На

склеювану панель насипають дрібні алюмінієві кульки (діаметром 6,35 мм) і

створюють тиск. Перевага цього методу - значне зменшення числа непроклею в

з'єднанні.

Відомі стільникові заповнювачі з шестикутними комірками,

розташованими в шаховому порядку, які придатні для виготовлення деталей

складного профілю, а також з гофровим заповнювачем. У деяких випадках для

підвищення опору зрізу в стільникові заповнювачі вводять підсилювальні

прокладки у вигляді смужок фольги (Рис. 1.1,б). Це підвищує міцність

заповнювача приблизно на 100 %.

Розроблено тришарові стільникові металеві конструкції, які

можуть працювати при температурах до 260°С, зокрема конструкції з титанових

сплавів, склеєні синтетичними клеями. Найбільш придатними виявилися клеї на

основі феноло-формальдегідної смоли і нітрильного каучуку і на основі

епоксидно-фенольних смол.

Для виготовлення тришарових конструкцій зазвичай застосовують

алюмінієві сплави. Дуже перспективні конструкції зі стільниковим заповнювачем з

нержавіючої сталі і обшивкою з титану.

Стільникові наповнювачі отримують також з бавовняної або

скляної тканини. Методи отримання наступні:

· Профілювання листів тканини,

просочених сполучником, з подальшим склеюванням з них блоків ;

· Профілювання листів непросоченої

тканини, склеювання з них блоків з подальшим просоченням сполучною рідиною;

розтягнення пакетів стільникових заповнювачів. Стільникові наповнювачі з

неметалічних матеріалів застосовують у поєднанні з обшивками з склопластиків,

дуралюмина , фанери і т. д. Стільникові наповнювачі з паперу виготовляють просоченням

спеціальних сортів паперу (наприклад, IP-63) карбамідними клейкими смолами,

наприклад смолою МФ-17, або з крафт-паперу марки КР з просоченням паперовим

лаком. В якості в'яжучих при виробництві паперових стільникових заповнювачів

застосовують карбамідні смоли, а також полівініл ацетатну емульсію і композиції

на основі фенолоформальдегідних і епоксидних смол. На міцність і гадану

щільність стільникового заповнювача з паперу ІП-63 впливають розміри комірок і

тип сполучної речовини. Стільникові паперові заповнювачі володіють високими

показниками теплоізоляційних властивостей.

Виготовляється стільниковий заповнювач, що складається з

великого числа синусоїдальних стрічок, що склеюються в місцях дотику. Кожна

стрічка складається з безлічі інших, що представляють собою шари

односпрямованих пасом. Міцність - заповнювача на 40 % вище міцності звичайних

неметалічних стільникових заповнювачів.

Запропонована тришарова конструкція, придатна для підлог,

перегородок і стінок, що складається з двох алюмінієвих обшивок з заповнювачем

зі спіненого полівінілхлориду, армованого скляним волокном. Відомі стільникові

заповнювачі, що мають у перетині форму шестикутників, склеєних

карбамідо-смолами формальдегідів в місцях контакту. Їх отримують з скляних

полотен, просочених сполучною рідиною на основі полівінілацетату.

Такі конструкції дали змогу поліпшити виготовленялегких та

порівняно міцних конструкцій і тому широко застосовуються у відповідальних

агрегатах літальних апаратів всіх основних класів: пасажирських і військових

літаках, вертольотах, двигунах літальних апаратів, ракетах-носіях і космічних

апаратах. Так як стільникова структура в процесі виготовлення може приймати

форму «шаблону» то з неї легко виготовляти різні криволінійні деталі і вузли:

обтічники ракетоносіїв, обшивку реактивних двигунів, корпуси водного транспорту

і т. д.

Перша сендвіч панель була використана в будівництві за

проектом «Unsonian», в тридцятому році двадцятого століття, американським

інженером Франком Ллойдом Райт. Сендвіч панелі того часу володіли великою

кількістю недоліків, вони були винайдені лише для того щоб прискорити і

полегшити працю будівельників при зведенні будівель. Тільки з причини того що

монтаж сендвіч панелей виявився особливо легким почалося удосконалення цього

матеріалу . Рівно через двадцять років, в 1950 році, генеральний директор

підприємства «Dow Chemical» винаходить абсолютно нову панель типу сендвіч, яка

складалася з трьох шарів. Цей матеріал володів величезною кількістю позитивних

якостей, тому дуже швидко став популярний. У 1959 році почалося масове

виробництво сендвіч панелей. Його почала компанія «Koppers» , яка

перекваліфікувала своє підприємство з виготовлення автомобілів на виробництво

будівельних матеріалів.

Рисунок 1.4. - Алюмінієвий стільниковий заповнювач

Алюмінієвий стільниковий заповнювач - конструкційний матеріал

виготовляється з алюмінієвої фольги марок АМг2 -Н, 5052, 5056, А5Т, 3003

товщиною 0.006-0.20мм. Форма осередку - шестигранник, що забезпечує задані

фізико - механічні характеристики .

Основні особливості: висока питома міцність і жорсткість;

висока теплопровідність і опір втоми; хороші антивібраційні характеристики;

негорючість; збереження властивостей при підвищеній температурі; можливість

обробки складних поверхонь.

Застосовується як стільниковий заповнювач при виробництві

тришарових конструкцій наступного призначення: авіація (панелі підлоги,

інтер'єру, інтерцептори, тримери, сервокомпенсатор, елерони, стулки шасі і

вантажних люків, носові обтічники, панелі хвостовій частині крила; ракето

космічна техніка (обичайки головних обтічників, проставки, гаргроти, обтічники

порохових ракетних двигунів, каркаси сонячних батарей, панелі негерметичних

корпусів космічних апаратів, антенні дзеркала зв'язкових супутників, панелі з тепловими

трубами, силова конструкція модулів корисного навантаження); транспорт

(залізничний, автомобільний, суднобудування); будівництво.

Рисунок 1.5. - Вуглепластиковий стільниковий заповнювач

Композиційні матеріали на основі вуглецевих волокон поряд із

застосуванням їх в авіаційній техніці ефективно використовуються в конструкціях

космічних літальних апаратів. Це обумовлено тим , що вони мають порівняно

низькою щільністю.

Використання вуглепластиків в штучних супутниках обумовлено

не тільки їх низькою щільністю , але і ще однією важливою причиною. Справа в

тому, що будь-яка конструкція в космосі, природно, знаходиться у вакуумі. Тому

сторона конструкції , звернена до Сонця, нагрівається до температури >100

°С, а протилежна сторона охолоджується до температури нижче -200°С. В таких

умовах потрібно враховувати теплову деформацію матеріалів. У напрямку армуючих

волокон вуглепластики мають негативне значення коефіцієнта теплового розширення

[(-1...-2)•10~7/К], і при раціональному проектуванні конструкції можна

домогтися того, щоб коефіцієнт теплового розширення її матеріалу був близький

до нуля. Висока роздільна здатність космічного супутника - телескопа обумовлена

головним чином саме цим. Коефіцієнт теплового розширення матеріалу, з якого

виготовлені елементи його конструкції, лежить в інтервалі ±0,18•10~6/К.

Рисунок 1.6. - Паперовий стільниковий заповнювач

Завдяки унікальним властивостям області застосування

паперових стільникових заповнювачів ( БСЗ ) постійно розширюються і в справжні

час вони широко використовуються в будівництві, виробництві меблів,

спортінвентарю, в упаковці і тарі, для інтер'єру і силових конструкцій

транспортних засобів.

Переваги перед традиційними матеріалами : низька ціна; висока

питома міцність і жорсткість; простота технологічного процесу виготовлення, що

не вимагає додаткової обробки перед застосуванням; легкість - меншу вагу

виробів при забезпеченні високих характеристик міцності; краща тепло- і

звукоізоляція; забезпечує рівномірне прилягання обшивок ; транспортування і

зберігання в стислому стані дозволяє економити на транспортних витратах і

мінімізувати площа складських приміщень; екологічна чистота продукції;

безпроблемна утилізація .

Області застосування: в упаковці, у виробництві, в декорі, у

виробництві дверей .

Рисунок 1.7. - Полімерний стільниковий заповнювач

Стільниковий заповнювач з полімерного паперу

(полімерсотопласт, ПСП- 1) виготовляється з високотемпературостійкого

волокнистого арамідного паперу, просоченого термореактивними сполучннями.

Поєднання арамідного паперу і термореактивного сполучного надає високу

міцність, жорсткість і хімічну стійкість. Основні особливості: висока механічна

міцність при низькій щільності; висока стійкість до ударних навантажень; висока

втомна міцність і вібростійкість; стійкість до корозії і цвілі; не підтримує

горіння, самозатухає у вогні; низьке димовиділення при горінні; оптимальні

діелектричні властивості; прозорий для радіохвиль і радарного випромінювання;

зберігає експлуатаційні властивості без необоротних деформацій при

перевантаженнях в локальних ділянках .

Низька вага в поєднанні з хорошою стійкістю і міцністю до дії

навколишнього середовища зумовили широке застосування ПСП- 1 в тришарових

конструкціях наступного призначення: авіація (головні обтічники, інтер'єр

літака, панелі підлоги, перегородки, полиці) ; ракето -космічна техніка (під

обтічний простір, теплошумоізоляція); водний транспорт (корпуси гоночних яхт,

катерів, обробка інтер'єру); наземний транспорт (гоночні автомобілі, кабіни

кузовів автомобілів, підлоги облицювання стін і стель); спортивне обладнання (

дошки для віндсерфінгу, гірські лижі )

.2 Методи одержання стільникових наповнювачів та

панелей

Поряд з великою номенклатурою видів і матеріалів для

стільникових панелей та структур є також декілька методів виготовлення

стільникових панелей.

Одним з методів є безперервне виготовлення стільникового

наповнювача з листового матеріалу (Рис. 1.8).

Рисунок 1.8. - Принципова схема виготовлення стільникового

наповнювача з листового матеріалу.

Технологічний процес ведуть постадійно на одному або

декількох паралельних потоках з подальшим переходом в один, основний, з відповідним

числом листів матеріалу в рулонах, тип і початкова ширина яких залежать від їх

передбачуваного місця розташування в поперечному перерізі, форми і розмірів

готового виробу, матеріал(и) розмотують тягнучими валками, обрізають кромки і

подають до місця стикування, де жорстко з'єднують початок подальшого рулону з

кінцем попереднього, чим забезпечують безперервність процесу, швидкість подачі

матеріалу(ів) погоджують зі швидкостями наступних технологічних операцій, при

цьому в одному з листів пробивають або просікають ряди довгастих наскрізних

отворів майже без утворення відходів і паралельно поздовжньої або поперечної

осі листа, причому отвори кожного непарного і парного рядів розташовують у

створах свого ряду. Потім цей лист гофрують або профелюють шляхом вигину в

смуги рядів отворів у багатохвильову зигзагоподібну заготовку, яку складають і

щонайменше однією з сторін жорстко з'єднують в межах середніх ділянок

поздовжніх країв отворів або примикаючи до них граней, що належать суміжним

гофрам, в багатошаровий і в багатозв'язний блок, який розсовують розтягуванням

на площині або на оправці і фіксують форму утвореної стільникової структури,

геометричні параметри якої залежать від протяжності довгастих отворів і

проміжків, залишених між ними, від зв'язності гофр з різних сторін блоку і від

ступеня розсувки, а також від форми і від співвідношення розмірів ділянок

взаємного з'єднання суміжних граней гофр і охоплюють весь діапазон значень

гаусових кривизн, а матеріал(и) паралельних потоків залишають плоскими, профилируют

або обробляють описаним вище способом і подають в основний потік під кутом,

після чого структуру рулонують на приймальному барабані (оправці), розрізають

на частини необхідної довжини або попередньо жорстко об'єднують відповідними

сторонами з матеріалом(ами) , що надходять з паралельних потоків, і утворюють

різноманітні складові конструкції.

В залежності від матеріалу стільникового наповнювача

нанесення клеєної основи заміняють зварюванням або пропаюванням. Також перед

фінішною операцією заповнювачу можна надати форму наприклад дуги циліндра,

фрагменту конуса або півкулі.

Рисунок 1.9. - Надання стільниковому наповнювачу циліндричної

форми перед фінішною операцією

Інший метод полягає в склеюванні вже профільованих шарів

заповнювача (Рис 1.10.).

Рисунок 1.10. - Стільниковий блок після склеювання

профільованих шарів.

Процес починається з нарізування полотна матеріалу на мірні

плоскі заготовки, також нарізають стрічки, ширина яких дорівнює ширині грані

комірки стільникового заповнювача і нероз'ємно з'єднують з полотном матеріалу,

розташовуючи їх по всій його ширині з кроком, рівним ширині суміжних граней

осередків стільникового заповнювача, по крайках стрічок полотно матеріалу

перфорирують отворами або виконують поглиблення у вигляді борозни, полотно зі

стрічками нарізають на мірні листи необхідних розмірів, після чого листи

профілюють за формою комірок, для цього згинають по попередньо виконаним

заглибиням або отворам так, щоб утворилися гофри за формою комірок або частини

комірок з вершинами одинарної товщини і утвореними прикріпленими стрічками

бічними сторонами подвійний товщини, по вершинах отриманих гофрів профільовані

листи з'єднують один з одним до отримання стільникового блоку заданих розмірів.

Принципова схема поцесу показана на Рис. 1.11.

Рисунок 1.11. Схема отримання стільникових заповнювачів

методом склеювання ве гофрованих шарів.

1.3 Обладнання для виготовлення стільникових наповнювачів

та панелей

Для виробництва стільникових наповнювачів використовують

спеціальне обладнання, воно представляє з себе верстат автомат який є

своєрідною лінією з певними пристроями для виробництва заповнювача.

Рисунок 1.12. - Верстат автомат для виготовлення пакетів

стільникових заповнювачів АСП-1000

Автомат для виготовлення пакетів стільникових заповнювачів

АСП-1000 (Рис. 1.12) призначений для виготовлення пакетів клеєних стільникових

заповнювачів з фольги та алюмінієвих сплавів шляхом нанесення клейових смуг.

Технічні характеристики Автомат для виготовлення пакетів

стільникових заповнювачів АСП-1000:

· Розміри пакета, що виготовляється

(мм):

Ширина: 990 ± 0,15;

Висота: 400;

· Найбільша кількість аркушів у пакеті

(шт): 150;

· Матеріал для виготовлення пакета

(марка фольги): АМГ-2Н;

· Товщина фольги, (мм): 0,03;

· Ширина фольги, (мм): 1000;

· Швидкість переміщення фольги, (м /

хв): 1,5 - 3;

· Споживана потужність, (кВт): 4,9;

· Габарити ДхШхВ, (мм):

12500х4090х2100;

· Маса, (кг): 24000.

Автоматична машина для виготовлення стільникового заповнювача

з картону (Рис. 1.13) призначена для виробництва наповнювача для меблевої

промисловості .

Рисунок 1.13. - Автоматична машина для виготовлення

стільникового заповнювача.

· Довжина: 3,85 м Ширина: 2 м Висота:

1,35 м

· Максимальна ширина стільникового

наповнювача: 1600 мм

· Товщина стільникового наповнювача:

10-160 мм

· Швидкість виробництва: 0-6 м / хв

· Автоматичний ПІД-регулятор

температури

· ПЛК-інтерфейс для контролю різання

· Потужність: нагрівання: 18 КВт,

гаряча ізоляція: 9 КВт

· Тиск повітря (для різання

стільникового наповнювача): 4-6 кг/см3

· Спосіб подання: редукторний двигун +

перетворювач частот

· Два боксу для нагріву і формовки

Для виробництва полімерного стільникового наповнювача

використовують також установки для просочення тканих матеріалів.

Рисунок 1.14. - Установка для просочення тканин УПСТ-1000М.

Установка для просочення тканин УПСТ-1000М (Рис. 1.14)

призначена для просочення розчинами смол і сушки стеклотканей, вуглецевих та

інших видів тканин. На установці виконується комплекс операцій, що включає:

· З'єднання кінців непросочених тканин;

· Просочення тканин;

· Підсушування тканин (видалення вологи

і заоливлювача);

· Сушка тканин (випаровування

розчинника з сполучного);

· Намотка просоченої тканини і

роздільної плівки на котушку приймального пристрою.

Технічні характеристики Установка для просочення тканин УПСТ

- 1000М:

· Ширина тканини , (мм ): до 1000 ;

· Зовнішній діаметр рулону , (мм ): до

400 ;

· Швидкість руху тканини , (м / хв):

Від 0,3 До 2 ;

· Хід тканини в сушильній камері , ( м)

: 12,8 ;

· Потужність нагрівачів каналу

підсушування , (кВт): 29 ;

· Потужність нагрівачів каналу сушки ,

(кВт): 81 ;

· Температура обігріваються контейнерів

, ( º С): до 240 ;

· Ємність ванни просочуючого пристрою ,

(л ): 10;

· Ємність накопичувача тканини , ( м) :

4 ;

· Ємність підживлюючого бака , ( л): 5

;

· Продуктивність кожної з ежекторних

вентиляційних систем , (м3/год ): не менше 600 ;

· Сумарна потужність нагрівачів ,

(кВт): 110 ;

· Температура сполучного , ( º С): 20 ± 3 ;

· Температура плити механізму з'єднання

тканини , ( º С): 250 ± 50

· Габарити ДхШхВ , (мм): 7200х5250х8740

;

· Маса , (кг): 7120 .

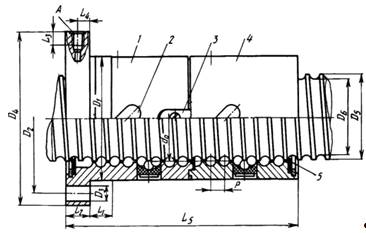

При виготовленні стільникових панелей з поздовжнім

розташуванням стільників можна використати Намотувальний верстат НЛ 0,5-6 (Рис.

1.15)

Рисунок 1.15. - Намотувальний верстат НЛ 0,5-6 для

виготовлення методом намотування довгомірних деталей

Намотувальний верстат НЛ 0,5-6 призначений для виготовлення

методом намотування довгомірних деталей з композиційних матеріалів типу

лонжеронів лопатей несучого і хвостового гвинта вертольотів.

Технічні харакатерістікі Намотувальний верстат НЛ 0,5-6:

· Найбільший діаметр описаного навколо

вироби окружності, (мм): 500;

· Найбільша довжина виробу з

технологічними законцовками, (мм): 6500;

· Найбільша маса виробу, (кг): 100;

· Найбільша ширина намотуваним стрічки,

(мм): 10;

· Найбільша частота обертання, (об /

хв):

Намотувальними пристрої: 20;

Відправки: 20;

· Кількість керованих координат: 3;

· Кількість одночасно працюючих

розкладчика, (шт): 4;

· Установча потужність верстата, (кВт):

24;

· Габарити ДхШхВ, (мм):

10500х2100х2300;

· Маса, (кг): 8500.

1.4 Аналіз існуючих технологічних переходів при

виготовлення стільникових панелей

Розглянемо отримування гофронабору з алюмінієвого наповнювача

стільникової конструкції (Рис. 1.16). Цей процес є складною високотехнологічною

операцією, удосконалення якої дозволить знизити ймовірність виникнення браку,

підвищити якість стільникового наповнювача, виключити матеріальні втрати при

склеюванні стільникової панелі.

Гофронабір отримують при виконані наступних технологічних

операції:

)Розкочування фольги з рулону та її обезжирення;

)Просушка фольги;

)Правка поверхні фольги;

)Нанесення клейових стрічок на поверхню фольги;

)Просушка (полімеризація) клею до вимагаємої консистенції;

) Скатка фольги в рулон;

)Розкочування з рулону та правка;

)Отримування отворів (механічним індентором);

)Правка зони обробки валками (вирівнювання кромок);

)Складання в набір;

)Деформування набору і сушка клею;

)Механічна обробка гофронабору

Рисунок 1.16. Алюмінієвий стільниковий наповнювач теплової

панелі обшивки КА.

Технологічними умовами при виконані операції отримання

отворів є: необхідність забезпечення точності лінійних розмірів, точність виконання

отворів заданого діаметру, забезпечення мінімальної товщини деструктивного

шару, забезпечення мінімальної зони ушкодження фольги в місці отримання отвору.

Для наповнювачів стільникових панелей відповідно забезпечується точність

лінійних розмірів, точність виконання отворів на початку рулону, і при його

повному розкачуванні відповідно.

2. АНАЛІЗ ФОГРМУВАННЯ ОТВОРІВ МАЛОГО ДІАМЕТРА

2.1 Формування отворів малого діаметру різними

методами

Для оцінювання можливості використання фізико-технічних

методів обробки як альтернативних механічному проколюванню були вивчені

геометричні параметри отворів, що отримуються різними методами обробки (також і

проколювання фольги масивом інденторів, встановлених на барабан, в м’яку

основу).

З цією митою були виконані мікроскопічні дослідження 100

отворів, по 10 отворів за шириною полоси в 10 випадкових рядах. Фрагменти

листів, що досліджувалися показані на рисунку 2.1.

Було встановлено, що умовно отвори можна поділити на 3

категорії: з повною просічкою, з видимими дефектами вигляді розшарування

стружки, а також з практично закритим отвором.

При цьому всі виконані отвори мали гострі рвані краї, в якіх

розриви на периферії є концентраторами напруження. По об’єму виборки

максимальна кількість отворів (більше 45%) з гострими кромками, що можна

пояснити зношуванням як самих інденторів так і м’якої основи. Кількість

неповністю отриманих отворів (3 типа) не перевищує 10%. Очевидно такі отвори є

різновидом отворів 2 типа, але зі значно більшою стружкою. Що розташовується в

середені отвору.

Рисунок 2.1. Фрагмент алюмінієвого стільникового наповнювача

з виконаними отворами.

При вимірювані усереднених (описаних обвідної колом)

діаметрів Dmin и Dmax було встановлено, що отвори мають суттєве розсіювання в

середньому 0,013 - 0,08 мм і виражене відхилення від круглості.

Кращім є результат при досліджені якості і стабільності

отворів, отриманих лазерним прошиванням. При тривалості імпульсу в 10-30 мс і

питомій потужності в 200Вт отвори на віть на фользі товщиною в 0,3 мм мали

задовільну конфігурацію. Зона термічного впливу була великою та становила до

0,6-0,7 мм. було також встановлено, що деякі отвори на зразку, що досліджувався

(до 5-7%) не отримали, замість отворі спостерігалася термічна каверна. При

цьому на деяких зразках каверна з валком розплавки могла перевищувати розміри

отвору, становить 0, - 0,3мм.

Таблиця 2.1. Порівняння геометрії та зовнішнього виду

отворів, що отримуються різними методами

|

Вибірка зразків

типу 1

|

Вибірка зразків

типу 2

|

Вибірка зразків

типу 3

|

|

Механічне

прошивання (мех.. індентор, діаметри 0,32мм)

|

Dmin=0,08 мм, Dmax=0,12

мм, Особливість - наявність гострих кромок концентраторів напружень Dmin=0,08 мм, Dmax=0,12

мм, Особливість - наявність гострих кромок концентраторів напружень

|

Dmin=0,05 мм, Dmax=0,11 мм,

Особливість - наявність гострих

кромок концентраторів напружень, а також фрагментів фольги в отворі Dmin=0,05 мм, Dmax=0,11 мм,

Особливість - наявність гострих

кромок концентраторів напружень, а також фрагментів фольги в отворі

|

Dmin=0,06 мм, Dmax=0,94 мм,

Особливість - зламаний індентор,

який привів до відсутності повної просічкі отвору Dmin=0,06 мм, Dmax=0,94 мм,

Особливість - зламаний індентор,

який привів до відсутності повної просічкі отвору

|

|

Лазерне прошивання

(частота 150 Гц, диам. плями в фокусі 0,06 мм, оріент. перетяжка каустікі -

0,08 мм)

|

Dmin=003 мм, Dmax=0,09 мм, Криволінійне Dmin=003 мм, Dmax=0,09 мм, Криволінійне

|

Dmin=0,04 мм, Dmax=0,1 мм, криволінійне, з каверной Dmin=0,04 мм, Dmax=0,1 мм, криволінійне, з каверной

|

Dmin=0,03 мм, Dmax=005 мм,

Каверна без наскрізного отвору Dmin=0,03 мм, Dmax=005 мм,

Каверна без наскрізного отвору

|

|

Електроіскрове прошивання (голказ

радіусом 0,04 мм, матеріал - графіт,

ток I=50 А, U=36 В)

|

Dmin=0,05

мм Dmax =0,1 мм Оплавлення, порушення форми, сутєве відхилення

від круглості. Dmin=0,05

мм Dmax =0,1 мм Оплавлення, порушення форми, сутєве відхилення

від круглості.

|

|

Dmin=0,03 мм Dmax =0,12 мм

Оплавлення, форма більш правильна, вимагає застосування вольфрамових

електродів і оптимізації міжелектродного зазору Dmin=0,03 мм Dmax =0,12 мм

Оплавлення, форма більш правильна, вимагає застосування вольфрамових

електродів і оптимізації міжелектродного зазору

|

Електроіскровий спосіб менш енергозатратний але всі

проаналізовані отвори мали значний розкид в діаметрі (Dmin=0,012 мм при Dmax

=0,085 мм), а також форму із значною кількістю поверхневих дефектів, головним з

яких є оплавлення та потемніння поверхні фольги зі сторони електрода. В тої же

час зміна між електродного зазору привела до значного покращення отворів і

стабілізації його розмірів. Прошиваня проходило при силі струму 40 - 60А,

зазорі 0,5 … 0,76мм графітним електродом з радіусом при вершині 0,04 мм. Було

встановлено, що останній спосіб, не дивлячись на значно менші енергозатрати, не

дозволяє отримати отвори правильної форми.

2.2 Обговорення отриманих результатів

Ознайомившись з принципами виготовлення стільникових панелей

та наповнювачів були виявлені переваги та недоліки різних способів перфорування

отворів у стільникових комірках. Щоб знизити кількість браку готової продукції

можна розробити пристрій який буде перфорувати отвори у вже готовому

стільниковому наповнювачу. У такому випадку виключається можливі заклеювання чи

перекривання отворів у сусідніх комірках.

Спираючись на проведені експерименти та проаналізувавши

отримувані отвори зроблено такий висновок: Всі отвори, що підлягали аналізу,

незалежно від того яким способом отримані, мають сутьтєві відхилення від

правильної геометричної форми, розкидані геометричні параметри і якість кромки.

Найбільш стабільними по якості є отвори, отримані лазером, хоча теплова дія

веде до нагріву заготовки та можливо матиме вплив на якість клейової полоси.

Робота на лазері ЛСК-400-5 зNe:Yag твердосплавним лазером з середньою

потужністю імпульсу в 200Вт дає також деякі короблення заготовки.

Отвори. Що отримуються механічним способом, мають зони

концентрації напруження, які мають суттєвий вплив на фізико-механічні

властивості матеріалу, а також зони незворотних пластичних деформацій, що

призводить до короблення фольги і використання додаткової операцій

«прикатування» гострих кромок отвору.

Використання електроіскрового методу дає також цікаві

результати, оскільки може бути реалізована на модульних конструкціях машин

плотерного типу при заміні друкуючої головки відповідним пристроєм електричного

розрядника. Але використання графітових голок недоцільне, оскільки відбувається

зношування і зміна геометрії самого електрода, що викликає суттєве зниження

стабільності форми отвору.

Оскільки в космічних апаратах в якості сировини для наповнювача

використовується не тільки алюмінієві сплави, а також папір просочений лаками

був розглянутий також і заповнювач з полімерного паперу

а)

б)

а - загальний вигляд; б - отримані отвори

Рисунок 2.2. - Прошивання отворів у полімерному папері

Було розглянуто 30 отворів, кожен з яких також мав відхилення

від ідеальної форми. В якості інструмента використовувався індентор діаметром

0,32мм, в якості матриці парафін. Серед дефектів було відмічено розшарування

матеріалу, надриви, фрагменти паперу в отворі так само як і при отриманні

отворів у фользі. Також було проведено декілька дослідів відносно

температурного впливу на полімерний папір з метою визначення можливості

застосування лазера для прошивання отворів.

Результати виміру отриманих отворів представлені в таблиці

2.2

Таблиця 2.2 Отримані дані про еквівалентні розміри отворів

|

отвори

|

розмір отворів

|

отвори

|

розмір отворів

|

отвори

|

розмір отворів

|

|

1

|

0.32

|

11

|

0.33

|

21

|

0.31

|

|

2

|

0.33

|

12

|

0.29

|

22

|

0.33

|

|

3

|

0.32

|

13

|

0.29

|

23

|

0.32

|

|

4

|

0.34

|

14

|

0.28

|

24

|

0.32

|

|

5

|

0.29

|

15

|

0.31

|

25

|

0.32

|

|

6

|

0.30

|

16

|

0.31

|

26

|

0.34

|

|

7

|

0.36

|

17

|

0.31

|

27

|

0.29

|

|

8

|

0.33

|

18

|

0.32

|

28

|

0.28

|

|

9

|

0.33

|

19

|

0.34

|

29

|

0.31

|

|

10

|

0.30

|

20

|

0.29

|

30

|

0.33

|

На рисунку 2.3 показана крива розподілу розмірів.

Рисунок 2.3. Крива нормального розподілу розмірів отворів.

Отримані дані (Табл. 2.2) були проаналізовані за допомогою

розрахунку графіків статичного контролю в програмі STATGRAPHICS та були отримані графіки (Рис 2.4)

Таким чином, аналіз мікроскопічних дослідів процесів

отримання отворів в алюмінієвій фользі та полімерній бумазі показав, що

використання фізико технічних методів обробки дозволяє значно покращити якість

отворів, що отримуються. Також в ході дослідів по отриманню отворів малого

діаметра було помічено, що найбільш доцільним є лазерний метод отримання

отворів. Крім усього іншого, використання оптоволоконних лазерів дозволяє

отримувати не тільки отвори малого діаметру, але й виконувати їх на попередньо

зібраному стільниковому наповнювачі. При цьому сама лазерна головка

(випромінювач) повинна здійснювати ряд настановних переміщень, а використання

короткофокусної оптики (з довжиною фокусної відстані близько 5-8 мм) дозволяє

уникнути деструкції та проплавити отвори у тих стінках готової комірки, в яких

такий отвір не передбачено. Крім того, локалізація термічного навантаження

поверхні в межах декількох сотих мм дає можливість виключити інші операції фінішної

обробки отворів. Обмеженням використання короткофокусних систем виступають

геометричні параметри самої комірки стільників: при товщині наповнювача

19,0-22,5 мм розмір комірок становить 6,2-6,5 мм.

Примітка: розміри отворів на графіках показані в 0,01 мм.

Рисунок 2.4. - Отримані графіки статистичного контролю.

Для оцінки потрібної точності позиціювання робочого органу з

лазерною головкою проведено дослідження точності виготовлення гофрування

сотонаповнювача і стабільності розмірів комірок стільника в межах однієї панелі

для декількох прийнятих для аналізу зразків.

Встановлено, що в лавах елементи стільників мають відхилення

від кроку 0,18-2,4 мм, така дисперсія кроку строчки становить sрк= 0,32 мм, відхилення готової форми не

перевищують 0,95 мм, при цьому sі= 0,162 мм. Використання Nd: Yag

лазера потужністю 200 Вт, що працює з частотою імпульсів 250 Гц і застосування

оптичної системи з f = 8,0 мм дозволяє отримувати отвори в стінці комірки Ø0,05-0,1 мм та з

розташуванням їх на поверхні стінки на відстані 2,5-8,0 мм від площини

переміщення лазерної головки.

Наведені обмеження, геометричні інерційні параметри робочого

органу зумовили пошук нових технічних рішень засобів для реалізації процесу

перфорування

2.3 Розробка нового технічного пристрою для виконання

операцій перфорування стільникового наповнювача

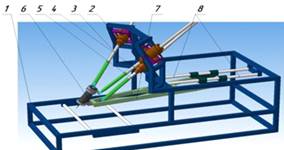

На основі аналізу робочих переміщень, холостих і установчих

ходів, реалізованих підчас перфорування готового стільникового наповнювача

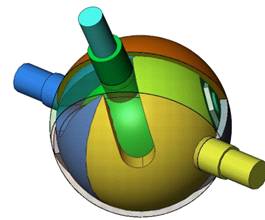

негерметичної панелі, запропоновано оригінальне пристрій, що є механізмом з

паралельними кінематичними ланцюгами, здатний з високою точністю і надійністю

виконувати робочі і установчі переміщення над стільникового панеллю,що розташована

на робочому столі (Рис. 2.5).

Чотири степені свободи (вертикальне переміщення OZ,

горизонтальне OХ, обертальні В і С виконує механізм паралельної структури;

додаткове лінійне переміщення OY здійснюється окремим приводом, пов'язаним з

робочим столом верстата. Цим вдається реалізувати компоновку XZD C0Y,

розділивши робочі рухи меж інструментом (лазерною головкою) і столом із

закріпленою на ньому оброблюваною заготовкою - стільниковим наповнювачем.

Пристрій складається із рамної несучої системи 1, на якій змонтовано

нерухомий портал 2 із шарнірно встановленими трьома штангами 3, 4 та 5 змінної

довжини, дві з яких - 3 та 4 своїми вихідними ланками шарнірно контактують із

корпусом робочого органу 6. Додатково робочий орган 6 шарнірно сполучений із

рухомою жорсткою штангою постійної довжини 7, яка утворює жорстку силову

конструкцію та у свою чергу виконана з можливістю переміщення по напрямним 8,

оснащеним додатковим приводом повздовжнього переміщення, причому штанга змінної

довжини 5 шарнірно сполучена із жорсткою штангою 7. Штанги змінної довжини 3, 4

та 5 мають окремі незалежні приводи, робота яких взаємоузгоджена та

контролюється від системи ЧПК.

Оскільки механізм для орієнтування робочого органу виконаний

за принципом створення паралельних кінематичних ланцюгів, нагальним постає

питання прогнозування точності та стабільності відтворення заданих переміщень,

які безпосередньо пов’язані із жорсткістю системи.

Для визначення параметрів жорсткості системи та досяжної

точності робочих переміщень проведено дослідження пропонованої системи в

параметрах, прийнятних із конструктивної точки зору для виконання обробки

стільникових наповнювачів розмірами 500 х 1250 мм. При цьому прийнято, що

панель розташовується впоперек станини верстата, тобто стіл повинен

забезпечувати робочий хід 1250 мм, а рух штанг у площі оброблюваного стільника

- 550 мм. Прийнята маса робочого органу становить 5 кг, опір переміщенню - до

25 Н, швидкість робочих переміщень - 50 мм/с, прискорення при русі, що

забезпечуються приводом штанг змінної довжини - до 3 м/с2.

Рисунок 2.5. Створення тривимірної моделі пропонує мого

верстату і його кінематична схема.

Для проведення досліджень, насамперед, необхідно отримати

дані про рух штанг СПК при переміщенні робочого органу. Для отримання вказаних

даних необхідно розробити математичну модель, яка б дозволила, виходячи з

конструкції і положення робочого органу СПК визначати положення штанг (СПК з

постійною довжиною штанг) або їх довжину (СПК зі змінною довжиною штанг).

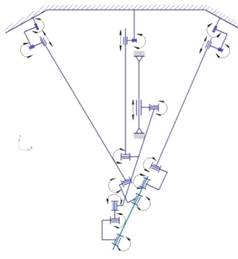

Для побудови кінематичних моделей механізмів з паралельною

кінематикою використовуємо векторний метод математичного моделювання для

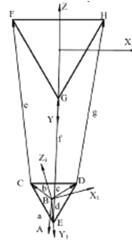

просторових механізмів. Математичну модель розробимо для СПК трипода (Рис. 2.6)

зі штангами змінної довжини.

Рисунок 2.6. - Розрахункова схема трипова

На розрахунковій схемі трипода (Рис. 2.6) зображена нерухома

платформа FHG координати точок, яких

відомі, а також відома довжина FH. В даній задачі трикутники FHG і CDE рвносторонні. Координати точок F, H, G задані в головній системі координат XYZ.

Також зображена (рис. 2.6)

рухома платформа CDE . в центрі

якої вектором ВА

зображений інструмент.

Відома довжина CD, довжина вектора ВА= а, довжини векторів b, c, d і координати точки А, які задані в

головній системі координат XYZ. Відрізки CF, EG, DH є штангами змінної довжини.

Завдання розробити математичну модель, яка дозволить розраховувати

довжини штанг трипода залежно від положення робочого органу (інструменту) в

просторі.

Для спрощення обчислень довжини векторів CF=e, EG=f, DH=g на розрахунковій схемі

використовується допоміжна система координат X1Y1Z1

Обчислення довжин векторів починаємо з визначення координат

точки В щодо головної системи координат XYZ. Для цього розглянемо спочатку

розрахункову схему рухомої платформи трипода (рис. 2.7). Відомо, що a┴b, c, d, bc=cd=bd, а вектор d завжди збігається з напрямком осі Y1.

Отже, координати точки В визначаються за формулами у разі

повороту осі Y до осі X.

Рисунок 2.7. - Розрахункова схема рухомої платформи триподу.

(2.1)

(2.1)

(2.2)

(2.2)

(2.3)

(2.3)

Де: XB, YB, ZB, XA, YA, ZA - координати точок В, А

ϕ - кут повороту ланки щодо

осі Y або осі X (Рис. 2.7)

Наступний етап у вирішенні цього завдання буде визначення

координат точок А1 і В1 щодо допоміжної системи координат

X1Y1Z1. Це робиться для спрощення розрахунків і в подальшому вектор

кожної ланки буде спроектувати в основній системі координат.

Координати точки А1 будуть рівні:

(2.4)

(2.4)

Де: a - довжина вектору ВА

Координати точки В1 будуть рівні нулю так, як

точка В1 знаходиться на початку системи координат X1Y1Z1. Аналогічно визначаємо координати

точок C1, D1, E1 в системі координат X1Y1Z1.

Для того щоб перейти з однієї системи координат в іншу і

скласти векторні рівняння використовують матриці переходів. Оскільки в даній

задачі поворот рухомої платформи відбувається уздовж осі Y (Рис. 2.8) то матриця напрямних

конусів оудет мати вигляд

Рисунок 2.8. - Обертання системи координат відносно осі Y

Використовуючи вище наведену матрицю, ми визначаємо

координати точок C2. E2, D2, до зміщення системи

координат щодо осі Y.

Координати точки C2 визначаємо за формулами:

Аналогічно визначаються координати точок E2, D2. Знаючи те, що поворот рухомої

платформи здійснюється уздовж осі Y а зсув системи координат відбувається відносно точки B то необхідно знати змішання по

кожній осі. Змішання по осях X, Y, Z дорівнюватиме:

де X0, Y0, Z0 - координати змішання по осях X, Y, Z.

Для переходу між системами координат, центри яких зміщені,

використовуються формули:

Координати точок С, D, E дорівнюватимуть:

Маючи координати шарнірів F, H, G, C, D, E щодо XYZ. визначаємо довжини

векторів e, f, g за формулами:

Вирішуючи це завдання, слід враховувати обмеження, які накладаються на

роботу СПК трипода в реальних умовах.

Одним з обмежень є довжина штанги (її мінімальне та максимальне значення), оскільки їх переміщення обмежене конструкцією

самої штанги. Ще одне обмеження, яке ми вводимо і яке пов'язане з особливостями розрахунку - це можливість

повороту робочого органу одночасно щодо тільки одній осі X або Y. Також обмеженням є максимальний кут нахилу робочого органу ϕ. Крім того, значення кута нахилу

робочого органу має бути менше від кута нахилу шланг ( ) оскільки при порушенні даної умови

може відбутися зіткнення штанг з робочим органом.

) оскільки при порушенні даної умови

може відбутися зіткнення штанг з робочим органом.

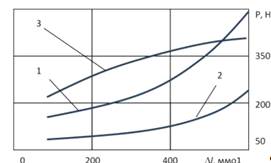

Записавши рівняння, що пов’язують між собою рух елементів

важільної системи та отримавши математичний опис переміщення кінцевої ланки із

закріпленим робочим органом, визначили вплив геометричних параметрів елементів

системи на сили, що виникають у шарнірах механізму. При цьому було встановлено,

що збільшення довжини важелів (штанг) 3, 4 та 5 у межах Dl=500 мм суттєво впливає на виникаючі

в шарнірах навантаження, які для прийнятих умов зі 120Н можуть сягнути 500Н

(Рис.2.2). Оскільки геометричні параметри робочої зони безпосередньо

визначаються Dl, стає очевидним, що обмеження допустимих рівнів навантажень та,

відповідно,підвищення точності позиціонування робочого органу при обробці

стінок стільника можливе лише при відносно малих переміщеннях штанг. Зроблено

висновок, що розв’язання протиріччя між забезпеченням розмірів робочої зони в

межах 1000-1500 мм та обмеженнями поступового руху уздовж однієї з координат

можливе при поділі робочих рухів між важільною системою орієнтування робочого

органу та засобів переміщення робочого столу. Таким чином, обмеження величини переміщення

робочого органу може компенсувати додатково встановлений механізм, наприклад,

типу «лямбда» [15] (Рис. 10), який здатен забезпечувати

переміщення заготовки в межах прямокутного поля (Рис. 2.9).

Рисунок 2.9. - Зростання навантаження в шарнірах робочого

органу при зміні довжини штанг

Де: 1, 6 - втулки ліва та права; 2 - ведуча ланка; 3 -

фіксуюча ланка; 4 - елемент кріплення заготовки; 5 - шатун; 7 - ходовий гвинт.

Рисунок 2.10. - механізм типу «лямбда», доцільний для

розширення технологічних можливостей верстату для перфорування:

Також в якості підтримуючого шарніру між жорсткою штангою та

робочим органом можна використати сферичний шарнір (Рис.11).

Рис 11. Загальний вигляд сферичного шарніру

Таблиця 2.3. Рухливість елементів шарніра

|

Деталь

|

Спряження

|

Відносний рух

|

|

Напівсфера з віссю

|

Напівсфера з

втулкою

|

Напівсфера з

втулкою

|

|

Ліва напівсфера

|

Ліва напівсфера

|

|

Права напівсфера

|

Права напівсфера

|

|

конічна шайбба

|

|

|

Гайка

|

|

|

Напівсфера з

втулкою

|

Напівсфера з віссю

|

Напівсфера з віссю

|

|

Ліва напівсфера

|

Ліва напівсфера

|

|

Права напівсфера

|

Права напівсфера

|

|

Верхнє напівкільце

|

Верхнє напівкільце

|

|

конічна шайбба

|

|

|

Гайка

|

|

|

Ліва напівсфера

|

Напівсфера з віссю

|

Напівсфера з віссю

|

|

Напівсфера з

втулкою

|

Напівсфера з

втулкою

|

|

Права напівсфера

|

Права напівсфера

|

|

Верхнє напівкільце

|

Верхнє напівкільце

|

|

Нижнє напівкільце

|

Нижнє напівкільце

|

|

Кришки

|

Кришки

|

|

конічна шайбба

|

конічна шайбба

|

|

Права напівсфера

|

Напівсфера з віссю

|

Напівсфера з віссю

|

|

Напівсфера з

втулкою

|

Напівсфера з

втулкою

|

|

Ліва напівсфера

|

Ліва напівсфера

|

|

Верхнє напівкільце

|

Верхнє напівкільце

|

|

Нижнє напівкільце

|

Нижнє напівкільце

|

|

Кришки

|

Кришки

|

|

конічна шайбба

|

конічна шайбба

|

Таким чином, було запропоновано новий тип технологічного

обладнання для виконання отворів у складно просторових виробах, зокрема, у

стінках стільника негерметичної панелі. Верстат складається із двох автономних

систем із паралельними кінематичними ланцюгами, спряжених як з робочим органом,

так і з оброблюваної заготовкою, одночасна робота яких дозволяє виконувати

отвори на високих робочих швидкостях із мінімальними похибками відпрацювання

переміщень, що досягається зменшенням нерівномірності статичних та динамічних

навантажень у шарнірах механізмів; виконання механізму у вигляді двох

автономних ланцюгів розширює технологічні можливості обробного обладнання та

знімає обмеження на розмір оброблюваної заготовки.

3. РОЗРАХУНОК ПРИСТРОЮ ПЕРЕМІЩЕННЯ

Оскільки запропонований пристрій використовує механічні

переміщення для позиціювання робочого органу, то його приводи підлягають

кінематичним і силовим розрахункам. Основними тяговими приводами в пристрої є

передачі гвинт - гайка.

3.1 Тяговий пристрій гвинт-гайка кочення. Характеристика

й конструктивні параметри

Тяговий пристрій гвинт-гайка кочення (кулькова гвинтова

передача) є основним типом тягового пристрою в приводі подач верстатів зі ЧПК й

лише у важких верстатах, у яких довжина ходу робочого органа перевищує 3…4 м),

використовують черв’ячно-рейкову або зубчасто-рейкову передачі.

Властивості передачі.

Передача гвинт-гайка кочення має властивості, що дозволяють

застосовувати її як у приводах подач без відліку переміщень (універсальних

верстатів, силових столів агрегатних верстатів), так і в приводах подач і

позиціонування верстатів зі ЧПК. Для передачі характерні високий коефіцієнт

корисної дії (0,8 - 0,9), невелика відмінність між силами тертя руху й спокою,

незначний вплив частоти обертання гвинта на силу тертя в механізмі, повна

відсутність осьового зазору. Недоліками є висока вартість, знижене

демпфірування, відсутність самогальмування.

Будова і розміри передачі.

Передача складається із гвинта 1 (рис. 3.1), гайки 2, кульок

3 і пристроїв для повернення кульок (на малюнку не показані). Звичайно

застосовують передачі з найбільше технологічним напівкруглим профілем

різьблення. Для зниження контактних напруг передбачають rв = rг

≈ (1,03…1,05) · r1. Попередній натяг, підвищує точність и

жорсткість передачі, створюють осьовими вставками поміж гайками, гвинтами,

спареною диференціальною гайкою.

За номінальний розмір передачі приймають діаметр d0

умовного циліндра, на якому розташовані центри кульок. Кращими значеннями

номінального кроку вважаються 2,5; 5; 10; 20 мм.

Розміри стандартних гвинтів передачі гвинт-гайка кочення

наведені в табл. 2.1. Прийняті позначення: d0 −

номінальний діаметр; р − номінальний крок; d1 і l1

− діаметр і довжина шийки гвинта для квадрата під ключ; d2 і

l2 − діаметр і довжина шийки під муфту, що компенсує;

d3 і l3 − діаметр і довжина шийки під

регулювальну гайку; d4, d7 і l4,

l7 − діаметри й довжини опорних шийок гвинта;

d5 і l5 − діаметр і довжина шийки

гвинта; d6 і l6 − діаметр і довжина

шийки гвинта під проміжний елемент. Стандартна конструкція гвинта дозволяє

застосовувати роликові комбіновані підшипники, приводні елементи із кріпленням

затяжною конічною втулкою або затяжними кільцями, вимірювальний перетворювач

зворотного зв'язка, упори, установлювані на проміжному елементі. Довжина

різьблення гвинта:

,(3.1)

,(3.1)

де: lн − переміщення виконавчого

органа верстата; lк − довжина корпуса гайки; lу

− ширина ущільнення кулько-гвинтового механізму; lп −

довжина перебігу; lн − довжина неробочої частини

гвинта.

Рисунок 3.1 - Схема передачі гвинт-гайка кочення

Гвинти діаметром до 50 мм виготовляють зі сталі ХВГ і

піддають об'ємному загартуванню до нарізування різьби. Гвинти діаметром до 100

мм і довжиною до 5000 мм в умовах крупносерійного й централізованого

виробництва виготовляють зі сталі 8ХФ. Їх рекомендується гартувати з

індукційним нагріванням у кільцевому індукторі. Гвинти із кроком різьби 5 мм

або 10, 12, 20 мм, але довжиною 1500 мм доцільно гартувати до нарізування

різьби, а гвинти із кроком 10, 12, 20 мм і з різьбовою ділянкою довжиною до

1000 мм − після нарізування різьби. У другому випадку передбачається

корекція профілю різьби, що враховує зміну її кроку в результаті загартування.

На гвинтах довжиною до 3000 мм із кроком 20 мм проводиться контурне

загартування робочого профілю з нагріванням ТВЧ. Гвинти класу точності П

діаметром понад 80 мм, довжиною до 4000 мм рекомендується виготовляти зі сталі

20ХЗМВФ і піддавати азотуванню після попереднього поліпшення. Різьблення таких

гвинтів повинно мати скоректований крок для компенсації поздовжньої деформації,

яка виникає у результаті азотування.

Гайки рекомендується виготовляти зі сталі ШХ15СГ.

Допускається застосовувати сталі 9ХС і 7ХГ2ВМ зі зміцненням об'ємним

загартуванням, а також сталі 25ХГТ і 12ХНЗА зі зміцненням цементацією й

наступним об'ємним загартуванням.

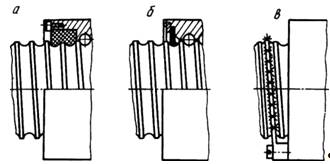

Рисунок 3.2 - Передача із двома гайками, оснащеними

зубчастими вінцями

Передача із двома гайками, оснащеними зубчастими вінцями. У

кульково-гвинтовий механізм входять гвинт 2 (рис. 3.2), дві гайки 4

і 6, комплект кульок 5, корпус 1.

Пристрій для повернення кульок 3 виконаний у вигляді

вкладишів, вставлених у три вікна кожної гайки. Вкладиші з'єднують два сусідні

витки гвинтової канавки, зміщені один до одного в осьовому напрямку на один її

крок і розділяють кульки в кожній гайці на три циркулюючі групи. Для тонкого

регулювання натягу гайки оснащенні зубчастими вінцями на фланцях, які входять у

внутрішні зубчасті вінці корпуса. На одному фланці число зубів на одиницю

більше, ніж на іншому. Якщо вінці обох фланців вивести з корпуса, повернути

гайки в одну сторону на однакове число зубів (на нерівні кути) і знову з'єднати

зубчасті вінці, можна, завдяки невеликому осьовому зближенню профілів

різьблення гайок, створити заданий натяг.

У цьому механізмі, як і в інших з поверненням кульок через

вкладиші, робоче число кульок в одному витку:

розрахункове число кульок в одному витку:

де: kz = 0,7…0,8 − коефіцієнт, що

враховує погрішності виготовлення різьблення гвинтового механізму.

Застосовують корпуси гайок двох форм: циліндричної із фланцем

і призматичної з бічною стикувальною площиною. Посадочний отвір для корпусів

циліндричної форми виготовляється по Н6. Розмір від осі гвинта до

притискної площини корпуса призматичної форми має відхилення H7.

Передача з однобічним регулюванням натягу.

Кульково-гвинтовий механізм із однобічним регулюванням натягу

(рис. 3.3) зручний в експлуатації. До його складу входять кільце 6

і стопорні елементи 5 і 7. На внутрішній і зовнішній циліндричних

поверхнях кільця нарізані рівно-розміщені вилучення. У корпусі 4 гайка

2 застопорена штифтом 1, а гайку 3 при регулюванні повертають

на малий кут за допомогою регулювального механізму. Для цього в неї

запресований стопорний елемент 5, що входить у контакт із одним із

внутрішніх вилучень на кільці 6. Інший стопорний елемент 7

вставлений в отвір корпуса 4 і входить у контакт із одним із зовнішніх

вилучень на цьому кільці. При регулюванні натягу стопорний елемент 7

виводиться з контакту з кільцем 6, гайка 3 повертається, а потім

стопорний елемент 7 уводиться в сусіднє або більш вилучене вилучення.

Рисунок 3.3 − Передача із двома гайками з викружками

Передача із двома гайками по DIN 69051.

До складу передачі (рис. 3.4) входять гайки 1 і 4

із вкладишами 2 для відводу кульок і щітки 5 для очищення

ходового гвинта. Для регулювання натягу одну гайку повертають відносно іншої й

фіксують за допомогою упору 3, оснащеним зубцями, як і гайка 4.

Мастильний матеріал підводить до отвору А.

Способи змащування кульково-гвинтового механізму й захисту

його від забруднень.

Для змащування кульково-гвинтового механізму застосовують

рідкий або пластичний мастильний матеріал. Масло типу індустріального підводять

до корпуса в якому установлені гайки. Використовується змащування наступних

видів: краплинне, порціонне, циркуляційне, масляним туманом. Пластичний

мастильний матеріал типу солідолу застосовується, коли при використанні рідкого

мастильного матеріалу виникають ускладнення, і у невеликому обсязі його

закладають у гвинтові канавки гайки. Ефективні масла із протизадирними

присадками, особливо у зв'язку з тим, що в каналах повернення має місце тертя

ковзання.

Рисунок 3.4 − Передача із двома гайками по DIN 69051

Для запобігання забруднення гвинтів застосовують захисні

пристрої в сукупності із пристроями ущільнення й очищення. Захисні телескопічні

трубки з ущільненнями, маючи значні габарити, можуть бути використані тільки

при збільшенні довжини гвинта. Гармонікоподібні кожухи добре захищають гвинт і

не займають багато місця. Короткі гвинти можуть бути захищені сталевими

стрічками, згорнутими в спіраль.

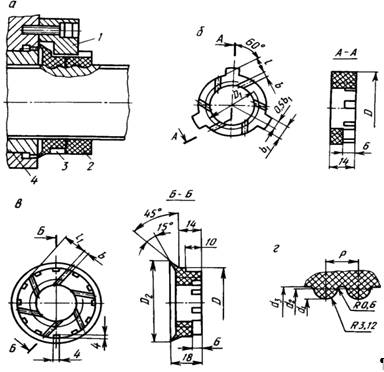

Добре очищає гвинт, що охоплює його фетрова або повстяна

втулка з різьбленням на внутрішній поверхні (рис. 3.5 а),

однак, при зношуванні вона гірше виконує свої функції. При використанні втулки

з нейлону виникає менша сила тертя в контакті із гвинтом і втулка менше

шаржирується твердими частками.

Шкребки-щітки, призначені для очищення гвинта (рис. 3.5 б,

в), слід встановлювати так, щоб їх можна було заміняти без

розбирання вузла в цілому.

Рисунок 3.5 − Пристрої для запобігання забруднення

кульково-гвинтового механізму

Різьбові кільця із синтетичного матеріалу, жорстко з'єднані з

гайкою, ущільнюють кульково-гвинтовий механізм з протилежних торців і добре

очищають гвинт, однак ці властивості погіршуються при зношуванні кілець. У

пристрої, зображеному на рис. 3.6 а, у кожного торця гайки поміщено по

два кільця (рис. 3.6 б, в), виготовлених із фторопласта, які

мають на внутрішній поверхні гвинтовий профіль (рис. 3.6, г).

Кільце 5, назване нерухомим, за допомогою упору 1, що входить у

наявний на ньому паз, утримується від повороту щодо гайки 4. Кільце

2 захоплюється обертовим гвинтом передачі доти, поки воно не

ввійде в контакт із нерухомим кільцем. Завдяки цьому в торці гайки, де гвинт

угвинчується в неї, виникає контакт із натягом між гвинтовими профілями кілець

і гвинта. При зміні напрямку його обертання такий же контакт виникає в

протилежному торці гайки. Зношування кілець не впливає на якість роботи

пристрою. Для відводу забруднень у кільцях передбачені похилі пази.

Рисунок 3.6 − ущільнено-очисний пристрій

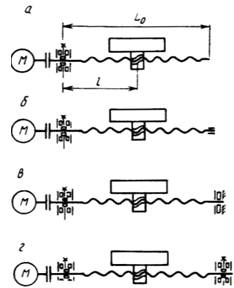

Способи осьового закріплення гвинта.

Застосовують осьове закріплення гвинта по наступних схемах.

Рисунок 3.7- Способи осьового закріплення гвинта

Схема 1. Опора, що представляє собою комбінований підшипник, сприймає

навантаження в обох напрямках (рис. 3.7 а, 3.8 а). Однобічне закріплення гвинта

допускає найменше стискаюче навантаження й найменшу критичну частоту обертання.

Тому довжина гвинта L не повинна перевищувати 20−25 його діаметрів.

Передачі, виконані за цією схемою, використовують при невеликих ходах

переміщуваного вузла або при однобічнім навантаженні, часто в приводах

вертикальної подачі.

Схема 2. Один кінець гвинта встановлений на опорі, яка

сприймає осьове навантаження в обох напрямках, другий перебуває на додатковій

радіальній опорі (рис. 3.7 б). Така конструкція має в порівнянні з попередньої

більш високий запас стійкості по критичній осьовій силі й по критичній частоті

обертання. Застосовується в тих же випадках, що й передача з однобічним

закріпленням гвинта, часто в приводах горизонтальної подачі.

Схема 3. Одна опора (у двигуна) сприймає осьове навантаження в обох

напрямках, інша - в одному (рис. 3.7 в). Опора, що сприймає навантаження

в обох напрямках, являє собою упорний комбінований роликовий підшипник або

сукупність двох упорні роликового й кулькового радіального підшипників.

Схема 4. Кожна із двох опор гвинта сприймає осьове навантаження в

обох напрямках (рис. 3.7 г). В опорах

установлюють упорні комбіновані роликові підшипники або по два роликові-упорні,

упорно-радіальні підшипники й по одному кульковому радіальному (рис. 3.8 б). За допомогою

тарілчастих пружин 1 і 5, гайок 2 і 4 гвинт 3

при складанні розтягують. Цим усувають провисання його під дією ваги, зменшують

радіальне биття, підвищують осьову жорсткість передачі. Крім того,

забезпечується сталість натягу в підшипниках при температурних деформаціях

гвинта, усувається можливість розкриття стику в підшипниках і їх

перевантаження.

Щоб не допустити помітного викривлення кроку гвинта - сила,

що розтягує, не повинна перевершувати найбільшого осьового навантаження на

гвинт. Передачі з такими опорами допускають застосування порівняно довгих

гвинтів (L/d0 ≥ 20...25), мають високу осьову жорсткість, сприймають

найбільше стискаюче навантаження, мають значний запас стійкості по критичній

частоті обертання.

Рисунок 3.8 - Конструкції опор ходових гвинтів

Для запобігання скривлення гвинта при монтажі необхідно за

допомогою кріпильних гайок рівномірно притиснути до нього комплект підшипників.

Це досягається при незначному відхиленні від перпендикулярності торця гайки

щодо її осі, а також при застосуванні довгих проставочних втулок або проміжних

кілець із виступами на торцях. Надійне кріплення забезпечується розрізною

гайкою з тангенціальним стопорним гвинтом. Більш рівномірне притискання

підшипників досягається при застосуванні гайки з кільцевими канавками

3.2 Розрахунок передачі гвинт-гайка кочення

Вихідні дані й ціль розрахунків.

Передача гвинт-гайка кочення виходить із ладу в результаті

втоми поверхневих шарів кульок, гайки й гвинта, втрати стійкості гвинта,

зношування елементів передачі й зниження точності. Можливими причинами виходу

її з ладу є: занадто велике навантаження на гвинт, низька розрахункова

довговічність, значний відносний перекіс гвинта й гайки, незадовільний захист

від забруднень. Мета розрахунків передачі полягає у визначенні номінального

діаметра гвинта d0 і у виборі по каталогу такої передачі, яка

задовольняла б усім вимогам працездатності.

Вихідні дані для розрахунків передачі − довжина гвинта,

його найбільша розрахункова довжина, спосіб установки гвинта на опорах, ряд

значень осьового навантаження на передачу, ряд частот обертання гвинта (гайки).

Осьові навантаження на гвинт визначають для різних операцій, що виконуються на

верстаті (наприклад, для чорнового, напівчистового й чистового точіння), а

також для різних елементів циклу обробки ( для швидкого й робочого ходів

робочого органа). Установлюють також час дії кожного навантаження (у частках

від розрахункового строку експлуатації верстата) і відповідні їм частоти

обертання гвинта. Якщо ж виходити зі значень крутного моменту на валу

електродвигуна Мд при виконанні різних робіт і для різних

елементів циклу, крутний момент на ходовому гвинті:

де: Мд − крутний момент на валу

двигуна, приймемо 2 Н·м;

η − ККД ланцюга від

двигуна до гвинта;

і − передатне відношення цього ланцюга. Якщо обертання передається

безпосередньо з електродвигуна на ходовий гвинт - то ККД приймається 1.

Окружна сила на радіусі різьби:

Осьова сила, що діє на гвинт:

де:  − кут підйому різьби;

− кут підйому різьби;  − кут тертя

− кут тертя

(f − коефіцієнт тертя катання, f =

(57...85)·10-5).

На першому етапі передачу вибирають по осьовому навантаженню,

з конструктивних і технологічних міркувань, на другому - перевіряють на утому

робочих поверхонь гвинта й гайки, за критеріями стійкості й осьової жорсткості.

Номінальний діаметр гвинта d0 беруть рівним L/(20...25).

Гранично припустиме нормальне статичне навантаження на одну

кульку. Це навантаження (Н) визначають по залежності:

де: kσ − коефіцієнт, що

залежить від припустимої контактної напруги на поверхні кульки σп ( при σп = 2500; 3000; 3500 і 3800

МПа, відповідно,

kσ = 20; 35; 55 і 70; для звичайно

застосовуваної передачі kσ = 70); d1 у мм.

Статична вантажопідйомність C0 − це гранично

припустиме осьове навантаження на гвинті, в результаті дії якої виникає

загальна залишкова деформація тіл кочення, гайки й гвинта в найбільш

навантаженій зоні контакту, рівна 0,0001 діаметра тіла кочення:

де: zp − розрахункове число кульок в

одному витку різьби, u − число

витків у гайці, α − кут контакту кульки із

гвинтом і гайкою.

Так як: zp = kz z1,

то:

Для звичайно застосовуваних передач при використанні

матеріалів з

σп = = 3800 МПа:

Розрахунки сили попереднього натягу.

Попередній натяг, підвищуючи осьову жорсткості передачі,

збільшує момент холостого ходу й знижує її довговічність. Тому сила

попереднього натягу повинна бути обрана обґрунтовано.

За мінімально припустиму силу натягу PНmin

(Н), віднесену до однієї кульки, приймають таку силу, яка забезпечує збереження

попереднього натягу у гвинтовій передачі при дії поздовжньої сили:

Найбільша припустима сила натягу, віднесена до однієї кульки,

при якій зберігається статична міцність механізму:

Залежно від потрібної жорсткості передачі, її довговічності

нагрівання, що допускається, гвинта й особливостей вимірювального перетворювача

переміщень силу натягу вибирають в інтервалі від Phmin до Phmax,

найчастіше

Розрахунки передачі на динамічну вантажопідйомність.

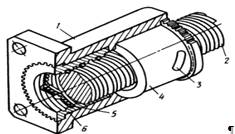

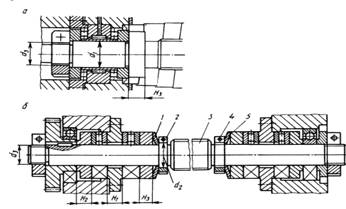

Динамічною вантажопідйомністю передачі C називають таке постійне осьове