Материальный баланс производства триацетатцеллюлозной пленки

МИНИСТЕРСТВО

КУЛЬТУРЫ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное

государственное бюджетное образовательное учреждение высшего образования

«САНКТ

- ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ КИНО И ТЕЛЕВИДЕНИЯ»

Кафедра

технологии полимеров и композитов

КУРСОВАЯ

РАБОТА

по

дисциплине «ПОЛИМЕРНЫЕ МАТЕРИАЛЫ ОСНОВЫ НОСИТЕЛЕЙ ЗАПИСИ ИНФОРМАЦИИ»

ТЕМА:

«Материальный баланс производства триацетатцеллюлозной пленки»

Выполнила Кириченко Н.А.

Приняла: Ильина В.В.

Санкт

- Петербург 2014

ЗАДАНИЕ

В курсовой работе необходимо описать схему

технологического процесса получения пленки-основы для кинофотоматериалов и

магнитных лент и произвести расчет материального баланса по данным таблицы 1.

Таблица 1 - Исходные данные

|

Вариант

1.8

|

|

Наименование

|

Величина

параметра

|

|

Триацетат

целлюлозы, масс. %

|

13,94

|

|

Трифенилфосфат,

%

|

2,31

|

|

Красители,

%

|

0,02

|

|

Метиленхлорид,

%

|

75,12

|

|

Метанол,

%

|

7,46

|

|

Бутанол,

%

|

1,15

|

|

Предполагаемый

выход рекуперации растворителей, %

|

85,00

|

|

Предполагаемый

выход обезвоживания, %

|

95,00

|

|

Предполагаемое

количество кромки, %

|

6,00

|

|

Предполагаемый

выход безвозвратных потерь пленкообразующего вещества, %

|

1,5

|

|

Ширина

готовой пленки, м

|

1,2

|

|

Толщина

готовой пленки, мкм

|

140

|

|

Скорость

движения ленты, м/мин

|

5,5

|

РЕФЕРАТ

В ней представлены одиннадцать рисунков и одна таблица.

Работа написана на основании шести источников.

Объектом исследования является триацетат

целлюлозы как основа кинофотопленок. В ходе работы были рассмотрены методы и

различные технологические схемы получения триацетата целлюлозы. В результате

технологического расчета был составлен материальный баланс производства основы

кинофотопленок на основе заданных параметров.

СОДЕРЖАНИЕ

Введение

. Ацетаты целлюлозы

. Методы получения ацетатов целлюлозы

2.1

Получение ацетатов целлюлозы гомогенным методом

.2

Получение ацетатов целлюлозы гетерогенным методом

3. Формование пленок из раствора триацетата

целлюлозы

3.1

Механизм процесса пленкообразования и структура технических пленок

.2

Оборудование для изготовления пленок из раствора ТАЦ и описание технологической

схемы процесса

4. Материальный баланс производства основы из

раствора ТАЦ

4.1

Технологический расчет материального баланса

Заключение

Список использованной литературы

ВВЕДЕНИЕ

Кинематограф, различные виды научной и

технической фотографии, магнитная запись электрических сигналов могут

развиваться только при непрерывном совершенствовании технологии гибких

прозрачных пленок из искусственных и синтетических полимеров. Этому

способствует развитие науки о полимерах и широкое применение полимерных

пленочных материалов в различных отраслях народного хозяйства. Интенсивное

развитие кинематографии, фотографии и магнитной записи электрических сигналов

требует от химико-фотографической промышленности непрерывного расширения

ассортимента кинофотопленок и магнитных лент, что вызывает необходимость

изготовления основы различных типов.

Основа (подложка) является составной частью

преобладающего большинства фотографических материалов. В первые годы развития

фотографии в качестве подложки использовали стекло. Однако большая масса,

хрупкость и значительная толщина такой подложки ограничивали области применения

фотоматериалов и выбор аппаратов для фотографирования и обработки

светочувствительных слоев. Стремление к созданию более простой и удобной в

эксплуатации аппаратуры привело к возникновению идеи получения гибкой

прозрачной основы, позволяющей производить фотопленки в виде ленты,

наматываемой на катушку.

В 1881 г. Фуртье сообщил о применении в качестве

гибкой подложки пленки из целлулоида - пластмассы на основе нитрата целлюлозы,

содержащей пластификатор и краситель. Это стало большим шагом в развитии

фотографии, однако такой способ не мог быть использован для изготовления

катушечных пленок. Листы целлулоида получают из прессованных блоков, что

ограничивает как размеры, так и гибкость получаемой подложки [3].

Огромное значение для дальнейшего развития

фотографии имел способ производства катушечных пленок из нитрата целлюлозы,

предложенный Гудвином в 1887 г. Сущностью этого способа является идея об

изготовлении пленки путем нанесения раствора нитрата целлюлозы на зеркальную

поверхность с последующим удалением растворителя. Введением в состав

пленкообразующего раствора растворителей, обладающих высоким давлением пара

(амилацетат, нитробензол), удалось предотвратить частичную коагуляцию нитрата

целлюлозы в процессе пленкообразования и получить высококачественные пленки.

Кроме того, было предложено использовать лак, позволяющий частично преодолеть

эффект скручивания.

Полученные таким способом пленки имеют настолько

удачное сочетание физико-механических свойств, что пока не удается

воспроизвести его у пленок из других полимеров. Единственным, но вместе с тем

решающим недостатком таких пленок является их высокая огнеопасность.

Из многих предлагавшихся заменителей

азотнокислых эфиров целлюлозы широкое применение нашли только ее уксуснокислые

эфиры. В 1897 г. Вебер впервые изготовил пленку из триацетата целлюлозы. Был

разработан способ получения пленок из триацетата нанесением его раствора в

хлороформе на твердую зеркальную поверхность с последующим удалением

растворителя. Светочувствительные материалы, изготовленные на такой основе,

были огнебезопасны, однако механические свойства, в особенности такие, как

малая прочность и повышенная хрупкость, делали их широкое применение невозможным.

Кроме того, применение в производственных условиях обладающего наркотическим

действием хлороформа практически исключало возможность развития такого способа

получения пленок [3]. Практическим решением задачи была разработанная в 1905 г.

Милесом идея омыления триацетата целлюлозы до вторичного ацетата. Однако объем

производства пленок на такой основе был ограничен из-за высокой стоимости, а

также значительно меньшей влагостойкости по сравнению с нитратцеллюлозной

пленкой. Кроме того, пленки на основе вторичного ацетата целлюлозы значительно

уступали по механическим свойствам.

Триацетатцеллюлозные пленки обладают значительно

меньшей водонабухаемостью, чем пленки из вторичного ацетата целлюлозы, а их

механическая прочность приближается к прочности нитратцеллюлозных. Однако

отсутствие в то время доступного растворителя триацетата целлюлозы, а также

высокая хрупкость пленок препятствовали их широкому внедрению в производство.

Исследованиями, проводившимися еще до второй мировой войны, было показано, что

наличие небольшого числа гидроксильных групп в макромолекуле триацетата

целлюлозы нарушает регулярность ее строения и уменьшает хрупкость пленок,

изготовленных из такого частично омыленного эфира, не ухудшая заметно их

физико-механических свойств.

В настоящее время отечественные и зарубежные

предприятия, производящие кинопленки, используют для изготовления основы

триацетат целлюлозы, содержащий до 61,8% связанной кислоты. Такой продукт

получают омылением полного триацетата или созданием особых условий этерификации,

когда небольшая часть гидроксильных групп целлюлозы остается

непроацетиллированной. Пленки из такого триацетата целлюлозы, по

физико-механическим свойствам приближаются к пленкам из нитрата целлюлозы [3].

. АЦЕТАТЫ ЦЕЛЛЮЛОЗЫ

Целлюлоза - полимер природного происхождения.

Она составляет главную часть клеточных стенок высших растений. Образуется в

растениях в результате биохимических превращений, началом которых служит

фотосинтез простейших углеводов. Итог этих превращений можно выразить следующим

схематическим уравнением:

nCO2

+ 5nH2O

→

(C6H10O5)n

+ 6nO2

Материалами, имеющими промышленное значение для

получения из них целлюлозы, являются: хлопок, лубяные волокна льна, древесные

ткани различных пород деревьев. Для изготовления основы применяют эфиры,

полученные главным образом из хлопковой целлюлозы.

По современным представлениям целлюлоза - это

высокомолекулярное соединение, макромолекулы которого состоят из большого числа

ангидроглюкозных единиц, связанных между собой 1,4-β-глюкозидными

связями (рис. 1).

Рисунок 1 - Структурная формула целлюлозы

Каждое элементарное звено макромолекулы целлюлозы

содержит одну первичную и две вторичные гидроксильные группы. Наличие этих

групп придает целлюлозе характер спирта, поэтому ей присущи реакции

присоединения, замещения и окисления. Химическая переработка целлюлозы в

промышленности заключается главным образом в получении ее простых и сложных

эфиров [1].

Макромолекулы целлюлозы прочно связаны в пачки

межмолекулярными связями. Соединяясь, пачки макромолекул целлюлозы образуют

микрофибриллы, а последние в свою очередь - фибриллы. Макромолекулы целлюлозы

могут образовывать настолько упорядоченные области, что она приобретает

регулярность строения, присущую кристаллическим веществам. Свойства целлюлозы

определяются реакционной способностью гидроксильных групп глюкозных звеньев,

плотностью упаковки макромолекул, полимолекулярностью и, наконец,

морфологической структурой целлюлозного волокна [2].

Эфиры целлюлозы получают обычно из линта -

коротких волокон, остающихся на семенах хлопчатника после удаления длинных

волокон хлопка, использующихся в текстильной промышленности. Перед химической

обработкой прессованные кипы линта разрыхляют, очищают от механических

загрязнений и пыли, после чего хлопок подвергают бучению. Этот процесс,

называемый также щелочной варкой, заключается в обработке линта раствором

едкого натра концентрации 1-4% при 130-1700С и давлении 1,1 Мпа.

Бучение приводит к некоторой деструкции материала, причем низкомолекулярные

фракции растворяются, что уменьшает молекулярную неоднородность целлюлозы и

позволяет, изменяя режим процесса, регулировать вязкость образующегося

продукта.

После бучения следует отбелка гипохлоритом

натрия или окислителями более мягкого действия (перекиси, хлориты, двуокись

хлора). Отбеленную целлюлозу промывают, отжимают от воды и высушивают [2].

Перед ацетилированием целлюлозу подвергают активации для повышения реакционной

способности. При активации нарушаются водородные связи между макромолекулами, в

первую очередь поверхностного слоя целлюлозных волокон. В результате

уменьшается плотность упаковки структурных элементов и облегчается поступление

реагентов к отдельным макромолекулам. Условно способы активации целлюлозы

разделяют на два вида:

а) основанные на набухании целлюлозы;

б) основанные на введении в макромолекулу

целлюлозы малого числа новых групп, нарушающих ее регулярность, например

оксиэтильных.

В производственных условиях целесообразно

активировать целлюлозу уксусной кислотой, входящей в дальнейшем в состав

ацетилирующей смеси.

Ацетилирование целлюлозы можно осуществлять

уксусным ангидридом, кетеном, хлористым ацетилом. Кроме этерифицирующего агента

в состав смеси входят катализатор и растворитель или нерастворитель

образующегося ацетата целлюлозы. В промышленности используют уксусный ангидрид,

а в качестве катализатора - серную или хлорную кислоту [2]. Реакция ацетилирования

идет по схеме:

[C6H7O2(OH)3]n

+ 3n(CH3CO)2O

→

[C6H7O2(OCOCH3)3]n

+ 3nCH3COOH

В процессе ацетилирования выделяется уксусная

кислота, в которой растворяется образующийся ацетат целлюлозы. Такой способ

получения уксуснокислых эфиров целлюлозы называют гомогенным. В качестве более

активного, чем уксусная кислота, растворителя в сферу реакции вводят

метиленхлорид. Наряду с этим, существует гетерогенный способ производства, при

котором в состав ацетилирующей смеси вводят органические жидкости (обычно бензол

или ксилол), не растворяющие ацетат целлюлозы и препятствующие его растворению.

В этом случае конечный продукт сохраняет форму исходного волокна целлюлозы.

Степень замещения образующегося ацетата целлюлозы практически не поддается

регулированию. Для получения ацетата несколько меньшей степени замещения,

применяющегося для изготовления основы, необходимо частичное омыление

образующегося триацетата целлюлозы.

Существует значительное число технологических

процессов, различающихся по используемой аппаратуре и режимам, но все они

включают в себя одни и те же стадии: активацию целлюлозы, ацетилирование,

частичное омыление, осаждение образовавшегося ацетата целлюлозы (если он

получен в гомогенной среде), промывку и высушивание готового продукта [2].

. МЕТОДЫ ПОЛУЧЕНИЯ АЦЕТАТОВ ЦЕЛЛЮЛОЗЫ

Как уже говорилось, производство ацетатов

целлюлозы осуществляется двумя методами: гомогенным и гетерогенным.

Гомогенным методом ацетаты получают по двум

технологическим схемам: периодической (в среде метиленхлорида или уксусной

кислоты) и непрерывной (в среде уксусной кислоты).

Гетерогенным методом ацетаты целлюлозы получают

так же по периодической и непрерывной технологическим схемам. Существуют две

разновидности периодической схемы: ацетилирование в горизонтальной центрифуге и

ацетилирование, не включающее частичного омыления образовавшегося триацетата

целлюлозы. Непрерывный метод гетерогенного ацетилирования предусматривает

получение ацетата целлюлозы на бесконечной движущейся ленте, несущей слой

разрыхленного линта [3].

.1 Получение ацетатов целлюлозы гомогенным

методом

В качестве активного растворителя в реакционную

среду вводят метиленхлорид. В присутствии метиленхлорида можно применять в

качестве катализатора наряду с серной кислотой также хлорную или их смеси.

Хлорная кислота не взаимодействует с целлюлозой, что позволяет избежать

специальных способов стабилизации готовых ацетатов.

На рис. 2 приведена схема технологического

процесса получения ацетата целлюлозы гомогенным методом в среде метиленхлорида.

Рисунок 2 - Схема технологического процесса

производства ацетата целлюлозы по гомогенному способу

- мерник уксусной кислоты; 2 - активатор; 3 -

промежуточный бункер; 4 - мерники компонентов ацетилирующей смеси; 5 -

смеситель; 6 - ацетилятор; 7 - центрифуга; 8 - вакуум-сушилка; 9 - промывной

аппарат; 10 - дробилка мелкого помола; 11 - сито; 12 - дробилка крупного

помола; 13 - осадитель.

Подготовка целлюлозы заключается в ее

разрыхлении, очистке от механических загрязнений и высушивании.

После охлаждения до 300С

активированную целлюлозу пневмотранспортом подают на ацетилирование.

Ацетилирующие смеси готовят в специальных смесителях. Ацетилирование проводят в

горизонтальном цилиндрическом аппарате - ацетиляторе.

Вследствие экзотермичности реакции

ацетилирования ее проводят в три приема несколько различающимися по составу

смесями. В ацетиляторе целлюлозу сначала обрабатывают уксусным ангидридом.

Частичное омыление полученного триацетата целлюлозы осуществляют в две стадии.

Катализатором процесса омыления служит серная кислота. Гидролиз прекращают

нейтрализацией катализатора горячим раствором ацетата натрия. После отгонки

метиленхлорида, которую осуществляют в две стадии, осаждают ацетат целлюлозы

при помощи разбавленной уксусной кислоты, поступающей потом на регенерацию [3].

Приведем описание еще одного технологического

процесса производства ацетата целлюлозы гомогенным методом. Этот процесс

известен как «Дормаген»-метод, схема которого приведена на рисунке 3.

Рисунок 3 - Схема технологического процесса

производства ацетата целлюлозы по гомогенному методу с непрерывной промывкой

(«Дормаген»-метод):

- активатор; 2 - бункер; 3 - ацетилятор; 4 -

осадитель; 5 - траспортер; 6 - резервуар с мешалкой; 7- промывная машина; 8 -

центрифуга; 9 - сушилка.

Целлюлозу подвергают обработке уксусной

кислотой. После загрузки целлюлозы в ацетилятор, в него в два (или более)

приема вводят ацетилирующую смесь. Необходимой степени гидролиза достигают

регулированием времени воздействия ацетилирующей смеси на ацетат целлюлозы.

Реакцию гидролиза прекращают введением в реакционную среду 30%-ного раствора

ацетата натрия. Содержимое осадителя непрерывно перемешивается. Осажденный

ацетат с конца ленты траспортера попадает в резервуар, а жидкость, проходя

через отверстия в ленте, снова возвращается в осадитель, циркулируя по

замкнутому циклу. Из нижней части резервуара ацетат целлюлозы подают на

промывку. Промывная машина может быть использована и для частичного омыления

триацетата целлюлозы, что позволяет получить продукт, использующийся при

изготовлении основы. Малое количество серной кислоты, вводимой в качестве

катализатора, позволяет избежать стадии стабилизации. Далее ацетат целлюлозы

попадает в вакуумную сушилку, где перемешивается обогреваемыми изнутри

лопастями [3].

Эффективность этерификации целлюлозы позволяет

повысить непрерывный процесс получения ацетата целлюлозы гомогенным методом.

Этот процесс предусматривает ацетилирование как в среде уксусной кислоты, так и

в среде метиленхлорида, что позволяет сократить количество уксусной кислоты,

направляемой на регенерацию. Схема такого процесса представлена на рисунке 4.

Рисунок 4 - Схема непрерывного технологического

процесса производства ацетата целлюлозы по гомогенному методу

1 - гидроизмельчитель; 2- ленточный фильтр; 3 -

всасывающие камеры; 4 - аппарат этерификации; 5 - кожух; 6 - патрубок для

предупреждения сифонирования; 7 - вал; 8 - лопасти.

В гидроизмельчитель загружают целлюлозу и

80%-ную уксусную кислоту. Диспергирование ведут 15 мин. Суспензию целлюлозы

подают насосом на ленточный фильтр, где ее слой орошается ледяной уксусной

кислотой. При этом вода полностью вытесняется из целлюлозы.

Активированную целлюлозу, отжатую примерно до

трехкратной массы, направляют в аппарат этерификации. Растворенный ацетат

целлюлозы выгружают в смеситель, в котором замедляют реакцию введением

разбавленной уксусной кислоты. Частичное омыление триацетата целлюлозы проводят

в присутствии воды в вертикальных баках. После гидролиза ацетат целлюлозы,

обладающий необходимой степенью ацетилирования, осаждают большим объемом воды.

Осажденный ацетат подвергают водным промывкам, отжимают на прессах и высушивают

во вращающихся сушилках [3].

.2 Получение ацетатов целлюлозы гетерогенным

методом

Наиболее старой разновидностью этого метода

является осуществление ацетилирования и сопутствующих ему процессов в одном

аппарате, представляющем собой горизонтальную центрифугу объемом 5 м3

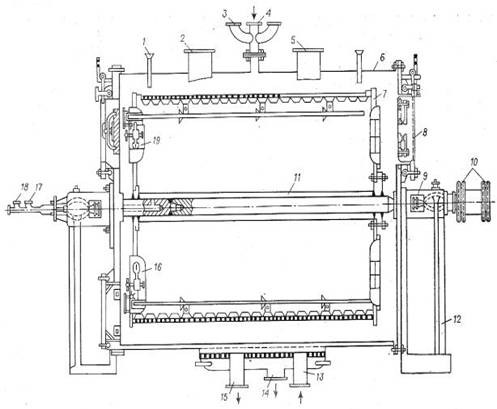

(рис.5).

Рисунок 5 - Ацетилятор для производства ацетата

целлюлозы по гетерогенному методу

- трубка для термометра; 2 - патрубок для выхода

паров бензола; 3, 4, 18 - штуцер заглушения; 5 - патрубок для подачи холодной

воды; 6 - обечайка; 7 - корзина; 8 - смотровой люк; 9 - сальник; 10 -

звездочки; 11 - вал; 12 - стойки; 13 - патрубок для подачи промывной воды; 14 -

патрубок для выхода отработанной ацетилирующей смеси; 15 - патрубок для слива

воды; 16 - загрузочный люк; 17 - патрубок для подачи ацетилирующей смеси; 19 -

разгрузочный люк.

Ацетилирующая смесь состоит примерно из 60%

уксусного ангидрида, 20% уксусной кислоты и 20% бензола. Вслед за ацетилирующей

смесью в ацетилятор подают катализатор - хлорную кислоту в количестве 0,7-0,8%

от массы сухой целлюлозы. В процессе ацетилирования в аппарат вводят

дополнительное количество бензола, предотвращающего растворение образующегося

эфира целлюлозы. По окончании ацетилирования в ацетилятор подают 10%-ный

раствор ацетата натрия или калия, связывающего хлорную кислоту и прекращающего

реакцию этерификации. Образовавшийся триацетат целлюлозы отжимают при

максимальной частоте вращения барабана ацетилятора, а отработанную

ацетилирующую смесь направляют на регенерацию. Затем триацетат промывают

бензолом. Обычно делают четыре бензольные промывки, после чего в аппарат подают

острый пар, которым отгоняют бензол, и промывают триацетат целлюлозы водой.

Для частичного омыления триацетат целлюлозы в

том же аппарате обрабатывают 10-12%-ной азотной кислотой в течение 4-6 ч при

30-350С. Частично гидролизованный триацетат целлюлозы отжимают от

кислоты, промывают несколько раз водой и высушивают в ленточных сушилках [3].

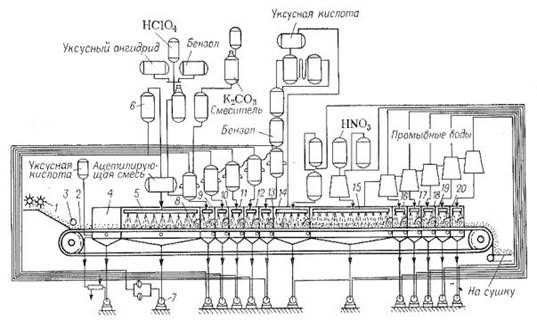

Схема периодического процесса получения ацетата

целлюлозы гетерогенным методом в статических условиях представлена на рисунке

6.

Рисунок 6 - Схема получения гетерогенного

триацетата целлюлозы периодическим методом, не предусматривающая омыления

- емкость для ацетилирующей смеси; 2 -

рыхлительная машина; 3 - молотковая дробилка; 4 - кондиционер; 5 - активатор; 6

- поворотное устройство; 7 - холодильник; 8 - загрузочный шнек; 9 - насосы; 10

- ацетилятор; 11, 12 - теплообменники; 13 - циркуляционный насос; 14 -

смеситель; 15 - пульсирующая центрифуга; 16 - циклон; 17 - транспортирующие

шнеки; 18 - коридорная сушилка; 19 - пресс.

Особенностью процесса является возможность

получения высокозамещенного эфира целлюлозы, который непосредственно, без

частичного омыления, может быть использован для изготовления основы. Кроме

того, процесс позволяет при необходимости подвергать ацетилированию смеси

хлопковой и древесной целлюлозы, получаемые на стадии активации.

Взвешенную целлюлозу загружают в рыхлительную

машину, из которой она попадает в молотковую дробилку, где дополнительно

измельчается. Оттуда целлюлоза попадает в кондиционер, где высушивается горячим

воздухом, а затем поступает в активатор. Влажность целлюлозы, загружаемой в

активатор, составляет 3-3,5 %. Одновременно с целлюлозой в активатор подают

активирующую азеотропную смесь ксилола, уксусной кислоты и уксусного ангидрида.

По истечении времени активации целлюлозу одновременно с ацетилирующей смесью

подают в ацетилятор. После ацетилирования следуют промывки ксилолом, назначение

которых - удалить оставшуюся на поверхности триацетата целлюлозы ацетилирующую

смесь. Далее оставшийся ксилол удаляют отгонкой с водяным паром. Одновременно с

отгонкой происходит стабилизация триацетата целлюлозы. Затем триацетат

поступает на пульсирующие центрифуги непрерывного действия, где отжимается от

воды до влажности 44-50%. Высушивается триацетат в коридорной противоточной

сушилке с предварительным подогревом и циркуляцией воздуха по зонам [3].

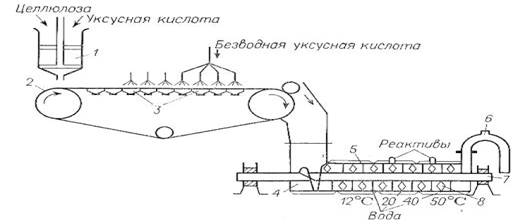

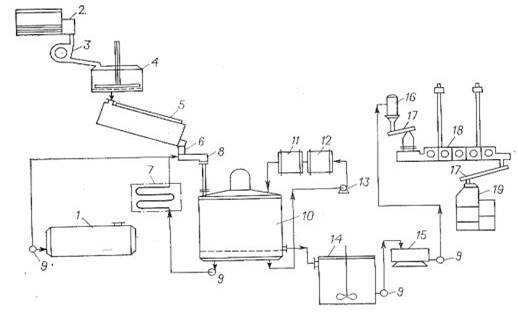

Еще один способ производства триацетата

целлюлозы гетерогенным методом, схема которого представлена на рисунке 7, был

разработан в Советском Союзе. Основной частью агрегата является транспортер с

бесконечной лентой. Линт располагается ровным слоем на поверхности рабочей

ленты и вместе с ней проходит через зоны активации, ацетилирования, бензольных

промывок и т.д., где орошается из горизонтальных перфорированных патрубков

соответствующими реагентами. В такой установке недостаточна герметизация

отдельных зон, что приводит к смешению паров различных компонентов, вследствие

чего ухудшается качество триацетата целлюлозы и возрастает расход исходных

материалов [3].

Рисунок 7 - Схема получения гетерогенного

триацетата целлюлозы непрерывным методом

- разрыхляющая машина; 2 - рабочая лента; 3 -

разравнивающий механизм; 4 - зона активации; 5 - зона ацетилирования; 6 -

теплообменник; 7 - насос; 8 - отжимные приспособления; 9 - зона, в которой HCl

нейтрализуется раствором ацетата калия в водной уксусной кислоте; 10-13 - зоны,

в которых отработанная ацетилирующая смесь удаляется бензолом; 14 - зона, в

которой бензол отмывают горячей водой; 15 - зона частичного омыления; 16-20 -

зоны промывки и высушивания.

. ФОРМОВАНИЕ ПЛЕНОК ИЗ ТРИАЦЕТАТА

ЦЕЛЛЮЛОЗЫ

.1 Механизм процесса пленкообразования и

структура технических пленок

Технологический процесс изготовления пленок из

растворов аморфных полимеров заключается в нанесении раствора полимера на

твердую зеркальную поверхность и испарении из него растворителей. Испарение

растворителей и связанное с ним повышение вязкости приводят к переходу полимера

из растворенного в стеклообразное состояние. В период такого перехода возникает

и фиксируется определенная структура пленки [4].

Различают микро- и макроструктуру пленок. Под

микроструктурой следует понимать взаиморасположение и форму макромолекул

полимера в первичных надмолекулярных образованиях. Макроструктура - это порядок

расположения и характеристика первичных и других более сложных вторичных

надмолекулярных образований в пленках.

Основные положения процесса пленкообразования

сформулировал Козловский [5].

Сразу же после нанесения пленкообразующего

раствора на твердую поверхность начинается испарение растворителей, приводящее

к уменьшению объема раствора. Так как раствор удерживается на поверхности

силами адгезии, уменьшение объема возможно только за счет уменьшения толщины

слоя раствора при сохранении плоскостных размеров. Это приводит к растягиванию

макромолекул полимера в плоскости слоя. Поэтому макромолекулы пленки, снятой с

твердой поверхности, обладают значительными внутренними напряжениями.

Стеклообразное состояние пленки ограничивает возможность протекания в ней

релаксационных процессов, и уменьшение внутренних напряжений в таких пленках

будет проходить чрезвычайно медленно, если этому не будут способствовать такие

факторы, как повышение температуры или набухание. Как известно, любое

напряженное состояние макромолекул является неравновесным и стремится перейти в

равновесное состояние, когда молекулярные цепи в целом, их сегменты и звенья

дезориентированы по отношению друг к другу, т.е. осуществляются процессы

релаксации.

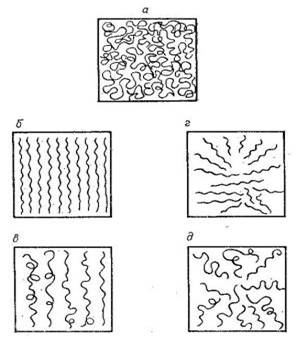

Возможные типы структур технических пленок

схематически показаны на рисунке 8.

Рисунок 8 - Схематическое изображение типов

микроструктур технических пленок

а - изотропная; б - анизотропная неустойчивая; в

- анизотропная устойчивая; г - плоскоориентированная неустойчивая; д -

плоскоориентированная устойчивая.

Схема г характеризует структуру эфироцеллюлозной

пленки, полученной на твердой поверхности при быстро наступающем переходе

раствора в стеклообразное состояние. В результате испарения растворителей

уменьшается толщина нанесенного на поверхность пленкообразующего раствора. Это

приводит к плоскостной ориентации макромолекул полимера и к растягиванию их в

различных направлениях. Вместе с испарением растворителей протекают

релаксационные процессы, осуществление которых возможно только до того, как система

перейдет в стеклообразное состояние.

Медленное высушивание приводит к возникновению

более устойчивой плоскоориентированной структуры, так как в этом случае

релаксационные процессы успевают пройти более полно (рис.8, схема д). При

создании условий, способствующих релаксации (набухание, тепловая обработка),

можно получить из структуры г структуру д. Пленки с такой структурой обладают

значительной прочностью при растяжении, одинаковой во взаимно перпендикулярных

направлениях, и характеризуются менее значительной усадкой, чем пленки со

структурой г.

На нетвердой поверхности, а именно - на

поверхности ртути, была получена пленка с изотропной структурой (рис 8., схема

а). Такие пленки мало прочны и мало усадочны, причем усадка вызывается только

испарением из пленки летучих компонентов и сближением макромолекул полимера или

их агрегатов.

Схема б характеризует анизотропную неустойчивую

структуру. Такая пленка весьма прочна и обладает повышенной усадкой (в одном

направлении). Частный случай такой структуры - структура в, отличающаяся

высокой прочностью и малой усадкой. [3]

Рисунок 9 - Схематическое изображение слоев пленки

а - плотная упаковка макромолекул; б - рыхлая

упаковка; в - плоскоориентированные макромолекулы.

Возникновение верхнего, плотно упакованного слоя

обязано тому, что составляющие его молекулярные цепи наиболее полно подверглись

релаксационным процессам, чему способствует диффузия молекул растворителя из

глубинных слоев пленки на ее поверхность. Нижний слой, связанный с твердой

поверхностью, имеет наиболее напряженную микроструктуру, вызывающую повышенную

усадку и скручиваемость пленки в процессе ее эксплуатации вследствие тенденции

макромолекул к релаксации. Промежуточные слои находятся в наиболее

благоприятных условиях для осуществления макромолекулами релаксационных

процессов, однако в них всегда содержится значительное количество

растворителей, препятствующих плотной упаковке свернутых молекулярных цепей

[4].

.2 Оборудование для изготовления пленок из

раствора триацетата целлюлозы и описание технологической схемы процесса

Получение широкой полосы пленки длиной в

несколько сот метров может быть обеспечено только применением машин

непрерывного действия. Известно два типа машин для непрерывного изготовления

основы из растворов полимеров. Первый тип - барабанная машина - представляет

собой металлический барабан большого диаметра (3 м и более) с зеркальной поверхностью,

вращающийся в герметизированном корпусе, в котором циркулирует теплоноситель

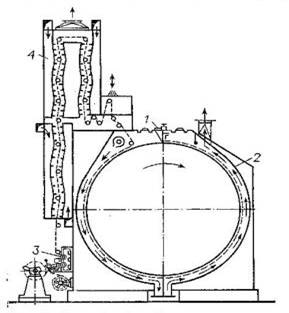

(рис. 10).

Рисунок 10 - Схема барабанной машины для

изготовления пленок из растворов полимера

- фильера; 2 - барабан; 3 - дисковые ножи и

смотка; 4 - сушильные каналы.

Пленкообразующий раствор при помощи специального

устройства - фильеры, установленной над верхней частью вращающегося барабана,

наносится на его поверхность и последовательно проходит стадии стеклования и

высушивания. Сформировавшуюся пленку направляют в сушильные шкафы для

окончательного высушивания [3].

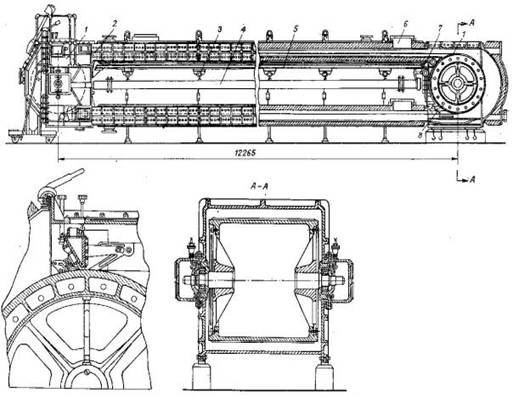

Значительно большее распространение получил

второй тип - ленточная машина. Это устройство, состоящее из двух массивных

металлических барабанов, на которые натянута бесконечная металлическая лента,

служащая поверхностью для нанесения пленкообразующего раствора. В современных

машинах непрерывные ленты изготовлены из специальных сортов кованной

нержавеющей стали. Адгезии триацетата целлюлозы к такой ленте нет. Ранее ленты

изготавливались из меди. Такие ленты легче ремонтируются, однако требуют

специальных покрытий, обеспечивающих отсутствие адгезии (к меди, вернее ее

оксидам, у триацетата целлюлозы - высокая адгезия, не позволяющая снимать

пленку с лент) [6]. На рисунке 11 показана принципиальная схема ленточной

машины.

Рисунок 11 - Схема ленточной машины

- барабан; 2 - бесконечная лента; 3 - крепление

верхнего корпуса сушильного канала; 4 - распорная труба; 5 - каркас машины; 6 -

предохранительный клапан; 7 - натяжное устройство; 8 - нож для очистки

поверхности барабана.

Барабаны 1 диаметром и длиной 1,5 м

обхватываются бесконечной туго натянутой лентой толщиной около 1 мм. Подшипники

барабанов укреплены на общем массивном каркасе машины 5. Один из барабанов -

ведущий - приводится во вращение электродвигателем, второй - ведомый -

вращается за счет трения о его поверхность бесконечной ленты [3]. Ведущий

барабан установлен на роликовых подшипниках и состоит из цилиндрического

корпуса с двойными стенками и двух торцевых крышек, крепящихся к корпусу при

помощи болтов. Вал барабана имеет осевые отверстия, через которые в

пространство между его стенками поступает охлаждающая вода. Вал ведомого

барабана вращается также в роликовых подшипниках, однако их направляющие

салазки можно поступательно перемещать при помощи натяжного винтового

устройства 7, смещая ось ведомого барабана по отношению к оси ведущего.

Необходимость этого возникает в случае чрезмерного смещения бесконечной ленты к

тому или иному краю барабанов. Такой способ регулирования следует применять

только в особых случаях, так как он неизбежно приводит к вытягиванию ленты по

краям. Барабаны снабжены ножами 8, которые очищают их поверхность от случайных

загрязнений [3].

Как говорилось ранее, после нанесения

пленкообразующего раствора на зеркальный слой бесконечной ленты из раствора

начинают интенсивно испаряться растворители. Пары растворителей удаляются из

сушильных каналов ленточной машины теплоносителем (пароазотная смесь).

Концентрация кислорода в теплоносителе должна быть ниже 12%, чтобы полностью

исключить возможность образования взрывоопасных концентраций паров

растворителей с кислородом. Поэтому в циркулирующую смесь вводят такое

количество чистого азота, которое обеспечивает поддержание достаточно низкой

концентрации кислорода в смеси. [6]

Сушильные каналы ленточной машины можно разделить на несколько зон:

) зона нанесения пленкообразующего

раствора на зеркальный слой ленты;

) зона интенсивного испарения

растворителей и переход полимера из растворенного в стеклообразное состояние с

формованием определенного типа структуры пленки (активная часть бесконечной

ленты)%

) зона высушивания сформировавшейся

пленки.

Влажность готовой основы должна составлять 2-3

%. Высушивание пленки до такой влажности непосредственно на ленте машины было

бы нецелесообразным. Оно потребовало бы уменьшения скорости движения ленты, а

следовательно, производительности машины, и увеличения количества и температуры

подаваемого в сушильные каналы теплоносителя. Пленку из триацетата целлюлозы

снимают с ленты машины с влажностью 15-20 %, после чего направляют в сушильные

шкафы для досушивания нагретым воздухом. Такие сушильные шкафы, называемые

досушками, составляют вместе с ленточной машиной непрерывно действующий агрегат

для получения пленки [3].

Современные досушки включают также часть,

предназначенную для нанесения на пленку дополнительных слоев и высушивания их.

После этого пленка поступает в намотку. В процессе пленкообразования и

высушивания пленок в каналах ленточной машины из раствора удаляется большое

количество растворителей на рекуперацию. Известно три способа рекуперации

растворителей:

) абсорбционный - основанный на

поглощении паров растворителей жидкостью с последующей десорбцией;

) адсорбционный - основанный на

улавливание паров растворителей активным углем;

) конденсационный - основанный на

переводе паров растворителей в жидкость при достаточно глубоком охлаждении.

В современных технологических процессах

получения пленок из триацетата целлюлозы используют конденсационный способ

рекуперации, предусматривающий замкнутую циркуляцию теплоносителя через

сушильные каналы ленточной машины, конденсатор и подогреватель.

В зависимости от назначения пленки поверхность

основы подвергают соответствующей обработке [6].

. МАТЕРИАЛЬНЫЙ БАЛАНС ПРОИЗВОДСТВА ОСНОВЫ

ИЗ РАСТВОРА ТРИАЦЕТАТА ЦЕЛЛЮЛОЗЫ

Для установления наиболее эффективного режима

технологического процесса или его отдельных стадий, а также для правильного

решения задач, связанных с уточнением норм расхода исходных материалов,

регенерацией растворителей, расчетами количества и параметров оборудования,

нужно определить потребность в отдельных исходных материалах. При получении

таких данных используют материальный баланс. Данные материального баланса

позволяют проверить правильность работы и экономическую эффективность

действующей установки, определить выход и себестоимость продукции, потери

материалов, количество и состав побочных продуктов. Кроме того, составление

материального баланса действующей установки помогает технологам в разработке

мероприятий по ограничению технологических потерь. Таким образом, в

материальном балансе непосредственно отражается состояние и степень

совершенства производства.

Расчет материального баланса основан на том, что

количество затраченных в производственном процессе исходных материалов и

количество изготовленной продукции должны быть равны. С учетом производственных

потерь его основная формула выражается как

,

,

где Мисх, Мпр, Мпот,

Мп.пр - количества исходных материалов, готовой продукции, потерь и

побочных продуктов соответственно [3].

.1 Технологический расчет материального баланса

Задание: произвести расчет материального баланса

по данным таблицы 1.

Таблица 1 - Исходные данные

|

Вариант

1.8

|

|

Наименование

|

Величина

параметра

|

|

Триацетат

целлюлозы, масс. %

|

13,94

|

|

Трифенилфосфат,

%

|

2,31

|

|

Красители,

%

|

0,02

|

|

Метиленхлорид,

%

|

75,12

|

|

Метанол,

%

|

7,46

|

|

Бутанол,

%

|

1,15

|

|

Предполагаемый

выход рекуперации растворителей, %

|

85,00

|

|

Предполагаемый

выход обезвоживания, %

|

95,00

|

|

Предполагаемое

количество кромки, %

|

6,00

|

|

Предполагаемый

выход безвозвратных потерь пленкообразующего вещества, %

|

1,5

|

|

Ширина

готовой пленки, м

|

1,2

|

|

Толщина

готовой пленки, мкм

|

140

|

|

Скорость

движения ленты, м/мин

|

5,5

|

ρ триацетата

целлюлозы = 1240

В соответствии с составом пленкообразующего

раствора это количество распределится следующим образом.

Сумма {триацетат целлюлозы, трифенилфосфат,

красители} = 16,27%;

1)

2)  1015 кг

1015 кг

3)

Учитывая выход рекуперированных растворителей, а

также выход их после обезвоживания рекуперата, получим:

Остающиеся 1064 кг чистых растворителей

распределятся так:

Сумма {метиленхлорид,

метанол, бутанол} = 83,73%;

1)

2)  1064 кг

1064 кг

3)

Такое же количество растворителей безвозвратно

теряется. Составим материальный баланс, рассчитанный на 1000 кг готовой пленки:

) Приход веществ

|

Триацетат

целлюлозы

|

870,0

|

кг

|

|

Трифенилфосфат

|

144,0

|

кг

|

|

Красители

|

1,0

|

кг

|

|

Кромка

|

61,0

|

кг

|

|

Метиленхлорид

|

954,6

|

кг

|

|

Метанол

|

94,8

|

кг

|

|

Бутанол

|

14,6

|

кг

|

|

Рекуперат

|

4471,0

|

кг

|

6611 кг

2) Расход

веществ

|

Готовая

пленка

|

1000

|

кг

|

|

Кромка

|

61

|

кг

|

|

Рекуперат

|

4471

|

кг

|

|

Потери

растворителей

|

1064

|

кг

|

|

Потери

пленкообразующего вещества

|

15

|

кг

|

6611 кг

В приведенных расчетах не учтены вспомогательные

материалы (лаки, подслои, азот и др.), которые обычно балансируют отдельно.

В производстве триацетатцеллюлозных пленок

основным аппаратурным звеном является ленточная машина с досушкой. Рассчитаем

производительность такого агрегата в пересчете на сухую пленку:

,

,

где  и

и

-

ширина и толщина готовой пленки, см;

-

ширина и толщина готовой пленки, см;  -

скорость движения ленты,

-

скорость движения ленты,  ;

;  -

плотность пленки (при влажности 2,6%),

-

плотность пленки (при влажности 2,6%),  .

.

Время, необходимое для изготовления 1000 кг

пленки:

Готовая пленка содержит 2,6% (масс.)

растворителей, т.е. 0,8  . С учетом этого

можно составить материальный баланс, отнесенный к единице времени:

. С учетом этого

можно составить материальный баланс, отнесенный к единице времени:

технологический пленка материальный баланс

1) Приход

|

Триацетат

целлюлозы

|

кг кг

|

|

Трифенилфосфат

|

кг кг

|

|

Красители

|

кг кг

|

|

Кромка

|

кг кг

|

кг кг

|

|

Метанол

|

кг кг

|

|

Бутанол

|

кг кг

|

|

Рекуперат

|

=

156,3 кг =

156,3 кг

|

231 кг

) Расход

|

Готовая

пленка

|

кг кг

|

|

Кромка

|

кг кг

|

|

Рекуперат

|

кг кг

|

|

Потери

растворителей

|

кг кг

|

|

Потери

пленкообразующего вещества

|

кг кг

|

231 кг

Ширина обрезаемой кромки составляет:

Поэтому на ленту машины следует наносить слой

пленкообразующего раствора шириной 130 см (с учетом усадки пленки по ширине при

досушке).

Количество раствора, поступающего на ленту

машины:

где G

- количество готовой пленки,  ; W1

- влажность раствора, % (масс.); W2

- влажность готовой пленки, % (масс.).

; W1

- влажность раствора, % (масс.); W2

- влажность готовой пленки, % (масс.).

Так как количество образующейся пленки

,

,

то на ленту машины нужно подавать следующее

количество раствора

,

,

что примерно соответствует итогу материального

баланса.

ЗАКЛЮЧЕНИЕ

Несмотря на большое число известных в настоящее

время полимеров, только два из них широко используют в качестве

пленкообразующих веществ для изготовления основы. Это - частично омыленный

триацетат целлюлозы и полиэтиленфталат. Пленки из этих веществ имеют настолько

удачное сочетание физико-механических свойств, что пока не удается

воспроизвести его у пленок, изготовленных из других полимеров. Относительная

дешевизна частично омыленного триацетата целлюлозы и практически неисчерпаемые

источники сырья обосновывают его широкое применение во всем мире.

В настоящее время отечественные предприятия

используют как гетерогенный, так и гомогенный триацетат целлюлозы, содержащий

60-61,5% связанной уксусной кислоты.

Различные требования к исходным материалам,

различия в расходных коэффициентах, энергоемкости и трудоемкости, в капитальных

затратах затрудняют выбор метода производства триацетата целлюлозы.

Отечественные предприятия отдают предпочтение продукту, полученному

гетерогенным ацетилированием, хотя почти все зарубежные фирмы используют

триацетат целлюлозы гомогенного ацетилирования.

Можно отметить следующие технологические и

экономические преимущества гетерогенного метода производства триацетата

целлюлозы.

) При гомогенном методе избыток уксусного

ангидрида после ацетилирования переводят в уксусную кислоту, направляемую на

регенерацию в виде разбавленного водного раствора. Затраты на этот процесс

велики. В гетерогенном же процессе возможна полная регенерация

непрореагировавшего ангидрида из отработанной ацетилирующей смеси;

) При гетерогенном процессе нет стадии

осаждения триацетата целлюлозы, что дает значительную экономию затрат на

оборудование;

) При использовании гетерогенного

процесса в ходе этерификации сохраняется первоначальная текучесть жидких

реагентов. В результате простой рециркуляции можно поддерживать заданную

температуру в любом месте аппарата. Поэтому может быть исключено механическое

перемешивание, что позволяет использовать более простое и дешевое оборудование.

Циркуляция ацетилирующей смеси обеспечивает равномерное распределение

катализатора в реакционной массе и, следовательно, большую однородность свойств

получаемого продукта;

) Так как модуль ацетилирования при

гетерогенном процессе довольно велик, охлажденная ацетилирующая смесь служит

охлаждающим резервом в реакционной среде, где выделяется значительное

количество теплоты. Этот резерв нейтрализует действие местных перегревов и

способствует регулированию теплового режима;

) Получаемый гетерогенным методом

волокнистый триацетат целлюлозы легко стабилизируется, промывается,

высушивается и легко растворяется.

Иногда конъюнктурные условия заставляют

технологов использовать смеси гетерогенного и гомогенного триацетатов

целлюлозы. Эта практика приводит к получению нестандартных пленкообразующих

растворов, а также к непроизводительному расходу электроэнергии на процесс

смешения, так как характер течения псевдопластичных пленкообразующих растворов,

приготовленных из триацетатов целлюлозы, полученных различными методами,

неидентичен.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Тагер

А.А. Физико-химия полимеров. - 2-е изд. - М.: Химия, 1968.

. Мнацаканов

С.С., Варламов А.В., Сидорова И.В. Пленкообразующие полимеры для носителей

записи информации. Учебное пособие. - СПб.: Изд. СПбГУКиТ, 2007.

. Брагинский

Г.И., Кудрна С.К. Технология основы кинофотопленок и магнитных лент. - Л.:

Химия, 1980.

. Козлов

П.В., Брагинский Г.И. Химия и технология полимерных пленок. М.,Искусство, 1965.

. Технология

полимерных материалов. Учебное пособие под общей редакцией Крыжановского В.К. -

СПб.: Профессия, 2008.

. Сидорова

М.В., Мнацаканов С.С., Зиненко Т.Н., Федорова А.Ю. Полимерные материалы основы

носителей записи информации: методические указания по проведению лабораторных

работ. - СПб.: СПбГУКиТ, 2008.