Математическое моделирование плоскостности тонколистового проката

Математическое моделирование

плоскостности тонколистового проката

1. Формирование плоскостности тонколистового проката

прокат тонколистовой плоскостность

Наиболее сложным с точки зрения управления является один из основных

геометрических показателей качества тонколистового проката - плоскостность.

Плоскостность полосы главным образом зависит от изменения поперечного

профиля и формируется при перераспределении продольных остаточных напряжений по

ее ширине практически на всех основных агрегатах листопрокатного цеха.

Рассмотрим подробнее процессы формирования плоскостности холоднокатаных

полос (листов) достаточно сложные для математического моделирования и поэтому

представляющие на наш взгляд наибольший интерес для специалистов данной области

металлургии.

Для лучшего понимания представленных ниже результатов читателю

целесообразно сначала ознакомиться с работами [1-7, 96, 108-110 и др.], в

которых подробно проанализированы процессы формирования плоскостности полос на

прокатных станах, рассмотрены ее характеристики и характеристики поперечного

профиля, определена их взаимосвязь, приведены основные методы контроля и

регулирования и т.п.

Необходимо отметить, что представленные в данной главе результаты

существенно отличаются от результатов работ [1-7, 96, 108-110 и др.], которые

носили в какой-то степени фрагментарный характер, т.к. включают логически

взаимосвязанную последовательность математических моделей, построение которых

основано на комбинировании различных методов моделирования. При этом авторы не

остановились только на построении моделей, а алгоритмизировали их и разработали

оригинальный метод управления плоскостностью полос в листопрокатном цехе.

Исследования показали, что вид и характеристики неплоскостности полос на

выходе агрегатов существенным образом влияют на последующую технологию и

качество готового проката (в том числе и плоскостность). Поэтому управление

плоскостностью полос должно производиться по мере прохождения металла по

технологической цепи цеха с учетом предыстории формирования ее характеристик на

предыдущих агрегатах.

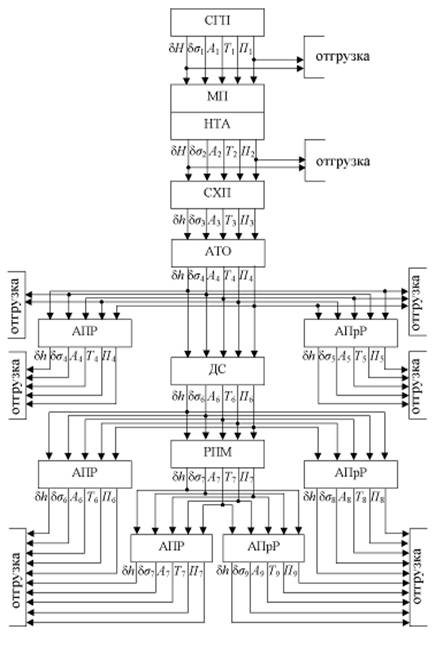

Процесс формирования плоскостности полос на участках

(агрегатах) технологической цепи производства, на которых претерпевают

определенные изменения поперечный профиль полос и характеристики

неплоскостности в цехе холодной прокатки, можно представить в виде схемы (рис.

1) [108]. Рассмотрим ее.

Стан горячей прокатки (СГП)

Формируются поперечный профиль (dН), амплитуда (A1), период (T1), показатель (П1=А1/Т1)

неплоскостности и эпюра остаточных напряжений (ds1) горячекатаных полос.

Непрерывный травильный агрегат (НТА)-машина правки (МП)

Если в линии установлена ролико-правильная машина (РПМ), то происходит

изменение соотношения между характеристиками фактической неплоскостности (A2 и T2) при незначительном изменении эпюры остаточных

напряжений (ds2),

если же установлена машина правки растяжением (МПР), то существенно уменьшается

неравномерность распределения остаточных продольных напряжений по ширине

полосы, т.е. улучшается плоскостность горячекатаных полос.

Стан холодной прокатки (СХП) (последняя клеть)

Формируются напряженно-деформированное состояние рулонов и характеристики

фактической неплоскостности (A3, T3, П3) холоднокатаной

полосы (после размотки полосы из рулона).

Агрегаты термообработки (АТО)

(АНО - агрегат непрерывного отжига, КП - колпаковые печи)

Изменяется поле остаточных напряжений (ds4) и характеристики неплоскостности полосы (A4, T4, П4) (после КП - при

размотке на входе дрессировочного стана).

Рис. Схема

формирования плоскостности полос в цехе холодной прокатки (обозначения в

тексте)

Дрессировочный стан (ДС)

Перераспределяются остаточные напряжения (ds6) в дрессированной полосе и изменяются

характеристики фактической неплоскостности (A6, T6, П6), поперечный

профиль изменяется незначительно.

Ролико-правильная машина (РПМ)

Происходит перераспределение остаточных напряжений (ds7) и изменение характеристик фактической

неплоскостности (A7, T7, П7) под действием

знакопеременных напряжений изгиба.

Агрегаты продольной резки (АПрР)

Окончательно формируются

характеристики неплоскостности полос (A5, T5, П5, A8,

T8, П8,

A9, T9,

П9) и определяющее их поле остаточных напряжений (ds5, ds8, ds9).

Агрегаты поперечной резки (АПР)

Плоскостность существенно не изменяется.

Процессы формирования характеристик неплоскостности

полос в линии НТА (МПР), на прокатных станах (непрерывный и дрессировочный), на

агрегатах термообработки (АНО и КП) и отделки (АПрР и АПР с РПМ) отличаются.

В машине правки растяжением происходит выравнивание

длин отдельных продольных сечений полосы за счет дозированной пластической

деформации, которая, в свою очередь, вызывается двумя видами напряжений:

изгибающими и растягивающими [7].

На прокатных станах косвенная характеристика

неплоскостности эпюра внутренних продольных остаточных напряжений образуется в

результате неравномерности пластической деформации по ширине полосы и в силу

известных специфических эффектов (один из них - эффект “самовыравнивания”),

неоднократно подтвержденных на практике (см. например, [1 и др.]), не зависит

от исходной эпюры напряжений.

В АНО изменение эпюры остаточных напряжений в полосе

происходит в неразрывной связи с явлениями самопроизвольного уменьшения

напряжений при неизменной общей деформации, т.е. определяется степенью их

релаксации. Эпюра остаточных напряжений в отожженной полосе формируется за счет

изменения соотношения между упругой и пластической деформациями в каждом

продольном сечении по ширине полосы при термообработке (при этом сумма их

всегда неизменна) и в значительной степени зависит от исходной эпюры напряжений

в холоднокатаной полосе.

При отжиге рулонов в КП происходит также

перераспределение по ширине полосы соотношений между существующей упругой и

возникающей под действием режима термообработки пластической деформациями при

неизменном поперечном профиле полосы.

Однако, в отличие от АНО, процесс релаксации полосы

в плотно намотанном рулоне во многом определяется его

напряженно-деформированным состоянием.

Полоса, обрабатываемая в РПМ, подвержена воздействию

только напряжений изгиба.

При знакопеременном изгибе на плоских участках

полосы возникает пластическая деформация, а на неплоских - полоса деформируется

упруго. Посредством РПМ можно уменьшить неплоскостность небольшой величины.

Таким образом, весь процесс формирования плоскостности готовой продукции

листопрокатных цехов согласно схеме на рис. 1 можно условно разделить на

отдельные подпроцессы, протекающие на основных технологических агрегатах, на

которых происходят существенные изменения характеристик поперечного профиля и

плоскостности полосы.

Математическое моделирование необходимо начинать с установления

характерных для каждого изучаемого подпроцесса свойств, отношений и

закономерностей и, если это возможно, устранения всех второстепенных,

несущественных явлений.

Затем переходить к последующим этапам построения математических моделей.

В соответствии с этой схемой построены математические модели формирования

различных характеристик неплоскостности полос, описание и обоснование

адекватности которых приведены ниже.

2. Математическое моделирование плоскостности полос при правке

растяжением

Машины правки растяжением включают в состав непрерывных травильных

агрегатов (НТА) не только для механической обработки полос и удаления окалины,

но и для улучшения плоскостности полос. Последнее способствует более полному

удалению раствора с поверхности полосы в отжимных роликах (при этом

увеличивается срок службы отжимных и транспортных роликов и уменьшаются потери

кислоты); стабилизации процесса травления (уменьшается вероятность поперечного

смещения полосы); повышению стойкости ножей (уменьшается

"волнистость" полос и облегчается образка кромок); упрощению заправки

полос в стан и т.д. [8].

Из схемы напряженного состояния полосы при правке растяжением следует,

что в процессе правки в полосе создаются два основных вида напряжений [7]

(рис.2):

напряжение изгиба - sИ, создаваемое правильными роликами;

напряжение растяжения - sР, создаваемое натяжными станциями.

Рис. 2. Схема изгиба полосы при правке растяжением:F - натяжение, остальные обозначения в

тексте

Все остальные возможные напряжения будем считать несущественными по

сравнению с указанными и исключим их из дальнейшего анализа.

Постановка задач

Первая задача (технологическая). Заданы входные величины: размеры,

материал и характеристики неплоскостности горячекатаной полосы (переменные);

диаметры роликов и мощность натяжных станций машины правки растяжением

(константы). Необходимо определить выходные величины - новые характеристики

неплоскостности полосы после правки с заданной настройкой МПР (контролируемый

процесс).

При необходимости задача может быть сформулирована иначе. Необходимо

определить усилие растяжения полосы (при заданных диаметрах роликов),

достаточное для исправления неплоскостности горячекатаной полосы (управляемый

процесс).

Вторая задача (проектная). Заданы входные величины: диапазоны изменения

размеров, сортамента и характеристик неплоскостности горячекатаной полосы,

характерные для данного листопрокатного цеха. Необходимо определить параметры

МПР - диаметры роликов и усилие растяжения (мощность натяжных станций).

При построении модели использовали структурную идентификацию; это

обусловлено относительно небольшим числом основных взаимосвязанных величин,

отсутствием второстепенных связей, шумов и достаточной простотой применяемых

формул.

В работе [7] приведены формулы для определения напряжения изгиба sИ, создаваемого правильными роликами, и растягивающего

напряжения sР,

создаваемого натяжными станциями МПР.

Модифицированная формула для расчета напряжения изгиба приведена ниже:

(1)

(1)

где a -

угол между концами полосы, рад;

h -

толщина полосы, мм;

E - модуль Юнга для материала полосы, МПа;

D -

диаметр правильного ролика, мм.

s Р =s Т - s И, (2)

где s Т - предел текучести материала полосы, МПа.

При неплоскостности, возникающей в результате неравномерности

распределения остаточных продольных напряжений по ширине полосы и превышения

максимальным остаточным напряжением сжатия sсж критического напряжения устойчивости

sкр, формулу (2) целесообразно несколько

видоизменить.

Это изменение обусловлено тем, что для полного выравнивания в полосе

необходимо создать такое напряжение, которое превышало бы предел текучести

материала на величину максимального остаточного напряжения растяжения s +. Тогда условие полного выравнивания полосы можно

представить как

s Р + s И =s Т + s +, (3)

отсюда

s Р =s Т + s + - s И, (4)

Величину s + можно определить из условия

равновесия эпюры остаточных продольных напряжений [1]: S + = S

- (рис. 3).

Принимая, что в первом приближении эти площади соответственно равны:

) для краевой неплоскостности (рис. 3 а)

S + » s + × b,  .

.

)

для некраевой неплоскостности (рис. 3 б)

, S

- » s - ×

b.

, S

- » s - ×

b.

)

для односторонней краевой (рис. 3 в)

+

» s + ×

(В/2), S -

» s - ×

(В/2).

После

простых преобразований получаем:

1) для краевой неплоскостности

; (5)

; (5)

) для некраевой неплоскостности

; (6)

; (6)

Рис. 3. Различные виды эпюр остаточных продольных

напряжений в полосе:а) краевая неплоскостность; б) некраевая неплоскостность; в)

односторонняя краевая неплоскостность; у - координата по ширине В полосы;

b - участок по ширине полосы; s (у) - остаточные продольные

напряжений по ширине полосы (остальные обозначения в тексте)

) для односторонней краевой

s + » s -. (7)

Максимальное значение напряжения сжатия находим по формуле, полученной

после преобразования (2.37) [1]:

(8)

(8)

где

, МПа, n - коэффициент Пуассона материала полосы;

, МПа, n - коэффициент Пуассона материала полосы;

, А,

Т - максимальные значения амплитуды и периода неплоскостности полосы,

мм;

, А,

Т - максимальные значения амплитуды и периода неплоскостности полосы,

мм;

c*=1/c, c - коэффициент, зависящий от вида распределения

амплитуды по длине полосы (c = p2/4 - для синусоидального распределения) [1].

Значения c*

для различных типоразмеров полос и видов неплоскостности приведены в табл. [1].

, (9)

, (9)

где k - коэффициент, учитывающий вид неплоскостности (для краевой k

»50, для некраевой k »100); Н - толщина полосы, мм; b* - ширина неплоского участка полосы - для широких

полос (В ³ 1000 мм) и b* - ширина

полосы (при В < 1000 мм).

В отличие от [9] в формулу (8) внесены изменения, подтвержденные

многочисленными экспериментальными замерами характеристик неплоскостности

различных типоразмеров полос и последующими сопоставлениями их с эпюрами

удельных натяжения [1].

Полученные формулы (1)-(9) позволяют перевести качественные зависимости,

описанные в постановке задач, в точные количественные. Ниже приведены некоторые

примеры поставленных задач.

Задача 1

Заданы: горячекатаная полоса размером 2,5´1100 мм из стали марки 08Ю (s Т=230 МПа), имеющая краевую симметричную

неплоскостность со следующими характеристики: А=20 мм, Т=800 мм, b =700 мм (см. рис. 3 а).

Определить усилие растяжения, достаточное для исправления неплоскостности

горячекатаной полосы, если диаметр правильного ролика 200 мм, угол между

концами полосы - p.

Решение

Рассчитываем напряжения изгиба sИ по (1)

393,75

(МПа).

393,75

(МПа).

.

Рассчитываем остаточные напряжения сжатия по (8)

=651,34

(МПа),

=651,34

(МПа),

c*=0,52 согласно

табл. 1 [1],

=117,94

(МПа).

=117,94

(МПа).

.

Рассчитываем остаточные напряжения растяжения по (5)

=

= =186,10 (МПа).

=186,10 (МПа).

.

Напряжение растяжения, достаточное для исправления неплоскостности

горячекатаной полосы, рассчитываем по (4)

s Р

=s Т + s + - s И = 230 + 186,10 - 393,75 = 22,35

(МПа).

Усилие растяжения равно

Т Р =s Р × Н × В =22,35 × 2,5 × 1100 = 61 462,5 Н = 61,46 (кН).

Задача 2

Заданы: горячекатаная полоса размером 2,3´900 мм из стали марки 08Ю (s Т=230 МПа), имеющая некраевую неплоскостность со

следующими характеристики: А=10 мм, Т=1000 мм, b=550 мм (см. рис. 3 б).

Определить усилие растяжения, достаточное для исправления неплоскостности

горячекатаной полосы, если диаметр правильного ролика 150 мм, угол между

концами полосы - p.

Решение

Рассчитываем напряжения изгиба sИ по (1)

483

(МПа).

483

(МПа).

.

Рассчитываем остаточные напряжения сжатия по (8)

=90,84

(МПа),

=90,84

(МПа),

c*=0,67 согласно

табл. 1 [1],

=39,43

(МПа).

=39,43

(МПа).

3.

Рассчитываем остаточные напряжения растяжения по (6)

=285,50

МПа.

=285,50

МПа.

.

Напряжение растяжения, достаточное для исправления неплоскостности

горячекатаной полосы, рассчитываем по (4)

s Р =s Т + s + - s И = 230 + 285,50 - 483 = 32,5 (МПа).

Усилие

растяжения равно

Т

Р =s Р × Н × В =32,5

× 2,3 × 900 = 67 275 Н = 67,28

(кН).

Задача 3

Заданы: горячекатаные полосы размером 2,0´1000 мм, 2,0´1200 мм, 3,0´1000 мм, 3,0´1200 мм из стали марки 08Ю (s Т=230 МПа) имеют краевую симметричную неплоскостность

со следующими характеристики: А=20 мм, Т=800 мм (см. рис. 2 а);

ширина неплоского участка 150 мм, угол между концами полосы - p.. Максимальное усилие растяжения 270

кН.

Определить диаметры правильных роликов, при которых происходит

исправления неплоскостности горячекатаных полос.

Решение

Диаметры правильных роликов найдем, преобразовав (4) и выразив из sИ нужную нам величину D

.

.

2.

Рассчитываем остаточные напряжения сжатия по (8) для каждого типоразмера

,0´1000 и 2,0´1200 мм

=667,59

(МПа),

=667,59

(МПа),

c*=0,52 согласно

табл. 1 [1],

=134,19

(МПа).

=134,19

(МПа).

,0´1000 и 3,0´1200мм

=835,32

(МПа),

=835,32

(МПа),

c*=0,52 согласно

табл. 1 [1],

=301,92

(МПа).

=301,92

(МПа).

.

Рассчитываем остаточные напряжения растяжения по (5) для каждого типоразмера

,0´1000 мм

=

= =143,05 (МПа).

=143,05 (МПа).

,0´1200 мм

=

= =111,26 (МПа).

=111,26 (МПа).

,0´1000 мм

=

= =179,00 (МПа).

=179,00 (МПа).

,0´1200 мм

=

= =139,22 (МПа).

=139,22 (МПа).

.

Найдем диаметры правильных роликов для каждого типоразмера

,0´1000 мм

=264,65

(мм),

=264,65

(мм),

s Р = Т

Р / (Н × В) =270000/

(2,0 × 1000) = 135 (МПа).

,0´1200 мм

=275,39

(мм),

=275,39

(мм),

s Р = Т

Р / (Н × В) =270000/

(2,0 × 1200) = 112,5 (МПа).

,0´1000 мм

=296,24

(мм).

=296,24

(мм).

s Р = Т

Р / (Н × В) =270000/

(3,0 × 1000) = 90 (МПа).

,0´1200 мм

=321,19

(мм),

=321,19

(мм),

s Р = Т

Р / (Н × В) =270000/

(3,0 × 1200) = 75 (МПа).

В

качестве окончательного принимаем D=Dmin»265 мм.

3.

Математическая модель плоскостности холоднокатаных полос

При математическом описании процесса важную (а может быть и главную) роль

играет правильное представление взаимосвязи характеристик поперечного профиля

полосы и эпюры остаточных продольных напряжений, а также характеристик эпюры и

фактической неплоскостности. Причем поперечный профиль и эпюра продольных

напряжений (при приложении натяжения - эпюры удельных натяжений) в

деформированной полосе формируются в неразрывной взаимосвязи друг от друга в

результате взаимодействия с очагом деформации, а характеристики фактической

неплоскостности формируются окончательно только после снятия внешней нагрузки

(натяжения) на достаточном удалении от очага пластической деформации под

действием образовавшегося в полосе поля остаточных продольных напряжений.

Механизм этого взаимодействия рассмотрен на примере деформации полосы в

произвольной клети j многоклетевого прокатного стана.

Для стана холодной прокатки сделаем следующие допущения: деформация в

очаге плоская, вне очага деформации - упругая; в полосе присутствуют только

"скрытые" классы неплоскостности [1].

Процесс горячей прокатки, а также некоторые частные случаи холодной

прокатки (например, прокатка полосы с локальными утолщениями, изменения условия

смазки на узких, соизмеримых с длиной очага деформации, участках полосы и пр.)

плохо согласуются с первым допущением. Это будет учтено в общепринятой форме в

окончательном варианте формулы (см. ниже).

По аналогии с работой [1] представим полосу в виде совокупности отдельных

продольных сечений, упруго связанных между собой и подчиняющихся вне очага

деформации закону Гука [1]. Правомочность подобного подхода подтверждена

результатами работ [6, 69 и др.]

На рис. 4 приведена схема напряженно-деформированного состояния

произвольного продольного сечения полосы в j-й клети многоклетевого

прокатного стана.

Из схемы можно получить соотношения между указанными длинами и толщинами

(допустим, что упругая деформация вдоль оси у отсутствует - продольные

сечения упруго взаимосвязаны):

Вход клети j

, отсюда lj-1= [1 + ej-1]×Lj,

, отсюда lj-1= [1 + ej-1]×Lj,

аналогично

lj-1 (у)= [1 + ej-1(у)]Lj-1(у),

lj-1 = lj-1(у),

Рис. 4. Схема напряженно-деформированного состояния произвольного сечения

полосы в j-й клети многоклетевого стана холодной прокатки:x, y, z - оси

координат, направленные по длине, ширине и толщине полосы; Hj-1(y),

Hj(y), hj-1(y), hj(y), Lj-1(y), Lj(y),

lj-1(y), lj(y) - толщина и длина конечного отрезка

произвольного сечения на входе и выходе клети j при отсутствии

натяжения и под натяжением; j-1(y), j(y)

- удельное натяжение сечения полосы

, отсюда hj-1 = [1 - e'j-1].Hj-1,,

, отсюда hj-1 = [1 - e'j-1].Hj-1,,

Выход клети j

lj = [1 + ej].Lj, lj(у)

= [1 + ej(у)].Lj(у), j = l j(у),

hj = [1 - e'j].Hj, hj(y)=[1 - e'j(y)].Hj(y),

где ej-1, ej-1(y), ej, ej(y) - относительные упругие

удлинения по оси Х полосы

и его продольного сечения под действием заднего Тj-1 и

переднего Тj, натяжения;

e'j-1, e'j-1(y), e'j, e'j(y) - относительные упругие

деформации (сжатия) по оси Z полосы и ее продольного сечения под

действием натяжений Тj-1 и Тj, (утяжка);

bj-1(y),

bj(y) - ширина продольного сечения полосы на входе и

выходе из клети j; В - ширина полосы (причем bj-1(y)

¹ bj(y)).

В соответствии с условием постоянства объема при необратимой деформации

можно записать:

j-Hj-1 = Lj.Hj,

Lj-1(y)×Hj-1(y)×bj-1(y)= Lj(y)×Hj(y)×bj(y)

отсюда определим коэффициент вытяжки для продольного сечения и полосы в

целом:

lj = Hj-1/Hj = Lj/Lj-1; (10)

lj(y) = Lj(y)/Lj-1(y)

= Hj-1(y)×bj-1(y) / Hj(y)

×bj(y).

С учетом приведенных выше формул получаем:

(11)

(11)

С другой стороны

С

учетом (10)

подставляя

вместо Нj-1 и Нj соответственно hj-1/[1-e'j-1]

и hj/[1-e'j], получаем:

(12)

(12)

Из формул (11) и (12) получаем

(13)

(13)

Преобразуем

правую часть уравнения (13), применяя правило разложения в степенные ряды

функций типа (1 x)-1= 1

x)-1= 1 x+x2

x+x2 x3+x4 ...(при |х|<<1), проведем ряд упрощений и

замен, которые достаточно подробно проанализированы в работе [1]; в итоге

получаем формулу для расчета распределения удельных натяжений по ширине полосы

на выходе j-й клети прокатного стана:

x3+x4 ...(при |х|<<1), проведем ряд упрощений и

замен, которые достаточно подробно проанализированы в работе [1]; в итоге

получаем формулу для расчета распределения удельных натяжений по ширине полосы

на выходе j-й клети прокатного стана:

(14)

(14)

где E'= Е/(1+n),

Е - модуль Юнга, n - коэффициент Пуассона;

sj-1, sj - средние значения удельных

натяжений по ширине полосы на входе и выходе j-ой клети;

sj-1(y), sj(y)

-удельные натяжения в продольном сечении на входе j-й клети;

Tj-1,

Tj - общий уровень

(усилие) натяжения полосы.

Формулу (14) можно представить в отклонениях:

(15)

(15)

Обозначим отношение bj(y)/ bj-1(y)

через b перепишем

формулу (15) в виде:

(16)

(16)

Величина коэффициента b может быть больше единицы только в случае, когда ширина рассматриваемого

продольного участка полосы соизмерима с длиной очага деформации.

Приблизительную оценку величины b можно сделать, используя известные формулы для расчета

уширения полосы при холодной прокатки (см., например, [10, 11 и др.]). Не

приводя результатов достаточно простых вычислений, укажем, что с высокой

степенью достоверности коэффициент b лежит в пределах от 1 до 1,2.

Большие значения коэффициента следует использовать только в случае, когда

создаются условия для локализации пластической деформации на отдельных узких

участках по ширине полосы и возникает благоприятная ситуация для поперечного

течения металла (наличие локальных утолщений, локальный износ валков, локальный

разогрев валков из-за засорения сопел коллектора, подающих охлаждающую жидкость

и пр.).

Анализ формул (15) и (16) позволил выявить определенные закономерности

взаимодействия натяжений и поперечного профиля полосы [1]. Изменение обжатия

произвольного продольного сечения приводит к соответствующему изменению его

толщины hj(у) и, как следствие этого, на этом участке

изменяется натяжение sj(у).

Так увеличение обжатия приведет к уменьшению hj(y)

и уменьшению натяжения как на входе клети - sj-1(y), так и на выходе клети sj(y). В свою очередь через

натяжение sj-1(y) возмущение передается в (j-1)-ую

клеть. При уменьшении натяжения на этом участке величина обжатия уменьшается и

увеличивается толщина продольного сечения hj-1(y).

Теперь уже эта толщина подвергается исходному большему обжатию, т.е. приращение

обжатия как бы компенсируется соответствующим приращением толщины. Меньшая

величина натяжения на выходе j-ой клети sj(y) препятствует увеличению

пластической деформации (обжатию) данного участка полосы, т.е. оказывает

противодействие возникающего возмущения в j-ой клети стана, тем самым

способствует увеличения толщины hj(y).

Увеличение толщины hj(y), происходящее в

результате уменьшения натяжения и обжатия, в свою очередь приводит к увеличению

натяжения sj(y). В этом заключается эффект

"самовыравнивания" эпюры удельных натяжений в полосе при холодной прокатке

на многоклетьевом стане. Эффект основан на действии "обратной связи"

по натяжению, которая приводит к тому, что поперечный профиль полосы по мере

прохождения полосы по линии стана остается геометрически подобным исходному

поперечному профилю подката. Учитывая, что передача возмущения через натяжение,

как указывалось выше, происходит практически мгновенно, то каждое изменение

поперечного профиля полосы hj(y) в j-ой клети,

вызывающее изменение эпюр удельных натяжений sj(y), в тот же момент времени

как бы демпфируется возникающим изменением эпюры. Эффект

"самовыравнивания" эпюры удельных натяжений необходимо учитывать при

моделировании процесса формирования плоскостности холоднокатаных полос (см. [1]

(2.18)).

Еже один важный вывод, который следует из анализа формул (15) и (16),

заключается в том, что эпюра удельных натяжений в полосе на входе в j-ую

клеть, может не оказывать влияние на формирование эпюры удельных натяжений на

выходе j-ой клети. Этот эффект объясняется тем, что изменение эпюры sj-1(y) вызывается изменением

поперечного профиля hj-1(y). В формулах эти величины

дают противоположный эффект: уменьшение hj-1(y),

приводит к уменьшению величины sj-1(y), которая в свою очередь

компенсирует первоначальное уменьшение hj-1(y). Этот

вывод неоднократно подтвержден результатами экспериментальных исследований [1].

Полученные уточненные формулы совместно с описанием очага деформации и

функцией изменения толщины полосы по ширине под действием станочной, тепловой

профилировок валков, их неравномерного сплющивания и изгиба составили замкнутую

систему уравнений, решений которой представлено в работе [1]. В данном случае

при построении математической модели формирования эпюры остаточных продольных

напряжений в холоднокатаной полосе (косвенной характеристики плоскостности)

использован один из известных подходов - структурная идентификация. Однако, при

анализе полученных результатов выявлена низкая степень точности вычислений

(ошибка в некоторых случаях превышала 200%), не позволяющая зачастую не только

количественно, но даже качественно прогнозировать плоскостность холоднокатаных

полос. Связано это в первую очередь с

необходимостью обеспечения очень высокой точности при расчетах изменения

поперечного профиля (порядок ~10-3-10-5 мм), что

очень трудно сопоставимо с практическими данными. Поэтому представилось

целесообразным при построении модели использовать второй подход -

экспериментальную (или параметрическую) идентификацию, когда модель строится

путем обработки результатов непосредственных измерений. Тем более, что

современные прокатные станы оснащены достаточно точными средствами контроля как

функции отклика (эпюры удельных натяжений), так и управляющих воздействий

(гидроизгиб и охлаждение валков), и режима прокатки.

Существенным недостатком данного подхода является ограниченность области

применения математических моделей. Как правило, модель может использоваться

только лишь на изучаемом объекте (в данном случае - прокатном стане). Однако,

точность, надежность, простота и возможность использования математической модели

для управления зачастую намного важнее для исследователей и

специалистов-прокатчиков. В качестве примеров в данном разделе приведены

математические модели процессов формирования плоскостности полос на станах

холодной прокатки 2030 и 1400.

Стан 2030

Математическая модель формирования эпюры продольных остаточных напряжений

в холоднокатаной полосе построена с использованием экспериментальной

(параметрической) идентификации в результате обработки данных непосредственных

измерений эпюры удельных натяжений s(у) (стрессометр, 6,5-130 кН), усилия гидроизгиба

рабочих валков Fг (манометр, 0-180 бар (1,8 МПа)), усилия

прокатки Р (датчик Брандта, 0-30 МН), перекоса рабочих валков в вертикальной плоскости DP (датчик положения, -5,000÷5,000

мм); скорости прокатки V

(тахометр, 0-33 м/с), натяжения Т (тензоролик, 0-800 кН), расхода СОЖ DQ (расходомер, 0-5385 л/мин), станочной профилировки

валков DD (пассометр, 0-10 мм).

Следует отметить, что при наличии исправно действующей измерительной

системы (стрессометр) необходимость в практическом применении модели отпадает.

Однако, в аварийных ситуациях, в случаях неисправности системы, в

исследовательских целях и т.п. математическая модель может служить эффективным

инструментом для стабилизации технологического процесса и получения заданных

эпюр удельных натяжений в холоднокатаных полосах.

Значения

технологических факторов и средств регулирования плоскостности (СРП) 5-й клети

стана в ходе эксперимента изменялись в следующих диапазонах: толщина полосы h=0,5÷1,5 мм; ширина полосы B=1020÷1650

мм; гидроизгиб рабочих валков Fг=-80÷+95%

("-" - дополнительный изгиб,

"+" - противоизгиб); расход СОЖ DQ=-100÷+100%

( , Qкр, Qпр, Qср

- средние значения расхода охлаждающей эмульсии соответственно в крайней,

промежуточной и средней зоне распределительного коллектора); усилие прокатки Р=6÷17 МН; скорость прокатки V=1÷14 м/с; натяжение на моталке sм=20÷70 МПа; суммарная станочная профилировка рабочих валков

DDS=0,20÷0,70 мм; перекос рабочих валков в вертикальной плоскости DР =-50÷+20

% (DР= Рпр - Роб, Рпр и Роб

- относительное положение ГНУ со стороны привода и обслуживания; 10% изменения

перекоса соответствуют разнице усилий со стороны привода и обслуживания ~60

кН).

, Qкр, Qпр, Qср

- средние значения расхода охлаждающей эмульсии соответственно в крайней,

промежуточной и средней зоне распределительного коллектора); усилие прокатки Р=6÷17 МН; скорость прокатки V=1÷14 м/с; натяжение на моталке sм=20÷70 МПа; суммарная станочная профилировка рабочих валков

DDS=0,20÷0,70 мм; перекос рабочих валков в вертикальной плоскости DР =-50÷+20

% (DР= Рпр - Роб, Рпр и Роб

- относительное положение ГНУ со стороны привода и обслуживания; 10% изменения

перекоса соответствуют разнице усилий со стороны привода и обслуживания ~60

кН).

Для сжатого цифрового представления функций отклика

- эпюр удельных натяжений s(у)

использовали методику, основанную на аппроксимации их с использованием

полиномов Лежандра. Подробно методика рассмотрена в работе [1].

С помощью метода наименьших квадратов (МНК) построены

многопараметрические зависимости коэффициентов Сk

аппроксимации эпюры удельных натяжений холоднокатаной полосы от технологических

воздействий, а также выбрана их оптимальная форма путем включения в модель

значимых факторов и их эффектов.

C1=0,55

- 1,48×10-4 DP3 + 0,74DP h

R=0,75, F=2,29, Soст=3,73. (17)

C2=14,987

+ 1,76×10-5DQ 3 - 3,79×10-3P 3 - 6,90×10-2 V 2 +

+ 2,04×10-2

F V + 1,86×10-2DQ P,

R=0,86, F=3,97, Soст=8,33. (18)

C3=-1,12

+ 2,79h + 1,25×10-4 DP3 - 0,62DP h,

R=0,58, F=1,52, Soст=4,99; (19)

C4=-8,67 + 3,93×10-3V 3 - 6,57×10-3 DQ V + 3,44×10-3 F P,

R=0,64, F=1,69, Soст=6,62. (20)

Таким образом, распределение удельных натяжений по ширине полосы можно

оценивать по следующей зависимости [1]

(21)

(21)

где у - координата по ширине полосы;

Рk(хi) - полиномы Лежандра;

sм - среднее удельное натяжение полосы

на моталке, МПа;

xi - точки мест расположения датчиков измерения натяжения при

нормировании ширины полосы к отрезку [-1,1], xi=-1+i.2/n,

i=0, 1, ..., n.

Пример

На рис. 5 показаны измеренные и рассчитанные эпюры удельных натяжений в

холоднокатаных полосах из стали марки 08Ю различных размеров. Значения

технологических факторов и результаты расчета по формулам (17)-(20)

представлены в табл. Средняя ошибка между измеренными и рассчитанными эпюрами

удельных натяжений в холоднокатаных полосах не превышает 8%, что говорит об

адекватности уравнений (17)-(20) и надежности используемой методики цифрового

представления распределенных величин.

Таблица Результаты расчета по (17)-(20)

|

h, мм

|

B, мм

|

Fг, %

|

Q, %

|

P, МН

|

V, м/с

|

P, %

|

C1

|

C2

|

C3

|

C4

|

|

а

|

0,64

|

1020

|

40

|

-33,79

|

7,83

|

4,50

|

-10

|

-4,04

|

9,84

|

4,51

|

-6,24

|

|

б

|

0,82

|

1240

|

85

|

-24,62

|

8,87

|

10,62

|

0

|

0,55

|

18,65

|

1,17

|

0,35

|

|

в

|

0,7

|

1480

|

28

|

57,17

|

14,69

|

8,93

|

11

|

6,05

|

21,48

|

-3,77

|

-7,81

|

При анализе экспериментальных данных на стане 2030 среднее удельное

натяжение полосы и значение станочной профилировки опорных валков были

исключены из дальнейшего рассмотрения ввиду того, что в процессе прокатки эти

параметры имели фиксированные значения.

Рис. 5. Измеренные и рассчитанные эпюры удельных натяжений в

холоднокатаных полосах для стана 2030:

1 -

измеренная эпюра,

2 - рассчитанная эпюра

Стан 1400

Диапазон и погрешность измерений для исследуемых воздействий составляли:

эпюра удельных натяжений s(у), 2-150 кН (стрессометрический ролик); гидроизгиба рабочих

валков F - дополнительный изгиб 0-165 бар (0-100%), противоизгиб 70-165

бар (0-100%), 1,5% (манометр); усилие прокатки P, 0-26 МН, 1% (прибор

Kelk1400); скорость прокатки V, 0-900 м/мин, 1 м/мин (импульсные

датчики); натяжение полосы 0-0,3 МН, 1% (тензометр ASEA); толщина полосы h,

0,25-3,5 мм, 0,2% (микрометр FH-46K); станочная профилировка рабочих валков DD, 0-10 мм, 0,01 мм (пассометр).

Диапазон изменения значений технологических факторов и СРП 4-й клети

стана был следующий: толщина полосы h=0,4÷1,0 мм; ширина полосы B=1000÷1250

мм; гидроизгиб рабочих

валков Fг= -40 ÷ +30%; усилие прокатки Р=4÷12

МН; скорость прокатки V=6÷14

м/с; натяжение на

моталке sм=30÷120

МПа; перекос рабочих

валков в вертикальной плоскости DР =-0,504 ÷ -0,037 МН (DР= Рпр - Роб, Рпр и Роб

- усилие ГНУ со стороны привода и обслуживания). Расход СОЖ во всех зонах

распределительного коллектора устанавливали на максимальный уровень и при

эксперименте не варьировали.

Ниже приведены многопараметрические зависимости коэффициентов Сk

от технологических воздействий в оптимальной форме, построенные с помощью МНК.

|

C1= - 0,4108 + 18,7387 h

4 - 3,6514Р + 0,0015 Р4 - 12,5026 hР R=0,87, F=4,11, Soст=5,9.

|

(22)

|

|

C2=24,93 +

2,97×10-4 F3

- 3,04×10-3P4 +

0,4754 Р V - 1,46×10-3 V4,

R=0,86, F=3,84, Soст=15,14.

|

(23)

|

|

C3=-76,89 - 0,00129 Р4 +

51,5368 ln Р + 48,6638 hP , R=0,83,

F=3,21, Soст=9,58;

|

(24)

|

|

C4=-11,2599 + 1,8255Р2 +

0,0985V3- 2,57×10-4F3 - 3,3902VР, R=0,85,

F=3,60, Soст=11,36.

|

(25)

|

Пример

На рис. 6 показаны измеренные и рассчитанные эпюры удельных натяжений в

холоднокатаных полосах из стали марки 08Ю различных размеров. Значения

технологических факторов и результаты расчета по формулам (22)-(25)

представлены в табл. 2. Средняя ошибка между измеренными и рассчитанными

эпюрами удельных натяжений в холоднокатаных полосах не превышает 10%.

Таблица 2. Результаты расчета по формулам (22)-(25)

|

h, мм

|

B, мм

|

Fг, %

|

P, МН

|

V, м/с

|

P, %

|

C1

|

C2

|

C3

|

C4

|

|

а

|

0,5

|

1000

|

8,62

|

6,38

|

13,845

|

-0,159

|

-19,06

|

8,43

|

12,61

|

|

б

|

0,7

|

1100

|

-12,75

|

6,51

|

12,59

|

-0,09

|

-16,20

|

21,14

|

14,27

|

-14,65

|

|

в

|

0,4

|

1250

|

-30,05

|

8,75

|

12,908

|

-0,204

|

-22,07

|

12,21

|

23,36

|

-35,50

|

Рис. 6. Измеренные и рассчитанные эпюры удельных натяжений

в холоднокатаных полосах для стана 1400:

1 -

измеренная эпюра,

2 - рассчитанная эпюра

. Математическое моделирование плоскостности полос при термической обработке

В данном разделе представлена методика (схема) построения математических

моделей изменения плоскостности холоднокатаных полос при отжиге в колпаковых

печах. Процессы ее изменения при термообработке в агрегатах непрерывного

действия достаточно подробно рассмотрены, проанализированы и формализованы в

монографии [2], поэтому здесь не затрагиваются.

Процедуру построения модели целесообразно начинать с изучения объекта

(процесса), установления существенных свойств и выявления закономерностей.

При рекристаллизационном отжиге в колпаковых печах плотно намотанных

рулонов основное влияние на поле внутренних остаточных напряжений помимо режима

термообработки оказывает их напряженно-деформированное состояние, которое

зависит от общего уровня, характера распределения удельного натяжения по длине

и ширине полосы и класса неплоскостности.

Принято рассматривать три принципиально отличающихся класса

неплоскостности: "явная", "скрытая", "совместная"

[1].

При намотке полосы в рулон под натяжением образование неплоскостности

первого класса в принципе невозможно, т.к. она формируется только после полного

снятия внешнего напряжения (натяжения) при перераспределении внутренних

продольных остаточных напряжений.

В случае, когда величина среднего удельного натяжения недостаточна для

полной компенсации внутренних остаточных напряжений сжатия, в рулон

наматываются полосы с неплоскостностью третьего класса. В этом случае

напряженно-деформированное (смысл термина "деформированное" связан с

наличием в полосе упругих деформаций) состояние рулона формируется под

действием эпюры удельных натяжений, которая является следствием и отражением

эпюры остаточных продольных напряжений.

Однако, в этом случае в полосе остаются неплоские (искривленные) участки

с остаточными напряжениями сжатия (сжимающими остаточными упругими

деформациями), приводящие к образованию в рулоне локальных очагов,

закономерности изменения межвиткового давления в которых до сих пор не изучены

в необходимой степени. Установлено только, что эти участки являются источником повышенной

опасности и могут являться наиболее вероятной причиной сваривания витков

рулонов при отжиге в колпаковых печах и образования впоследствии дефектов

поверхности полос типа "полосы-линии скольжения", "пятна

слипания сварки" и т.п. [1,12 и др.].

Кроме того, наличие отдельных (локальных) неплоских участков в полосе (к

ним следует в первую очередь отнести "локальную неплоскостность") не

позволяет однозначно выявить закономерности или хотя бы с достаточной

вероятностью прогнозировать физические явления, которые происходят в полосе при

рекристаллизационном отжиге в колпаковых печах и приводят к изменению

неплоскостности холоднокатаных и формированию неплоскостности отожженных полос.

В случае, если среднее удельное натяжение полностью компенсирует

остаточные напряжения сжатия, то в рулон наматывается холоднокатаная полоса со

"скрытой" неплоскостностью (второй класс). Тогда

напряженно-деформированное состояние рулона в значительной степени определяется

и характеризуется видом эпюры удельных натяжений и ее изменениями по длине

полосы. Этот случай - наилучший.

Полоса в процессе прокатки и намотки в рулон находится под действием

внешнего напряжения (натяжения). Поэтому в рулоне остаточные напряжения

проявляются в форме усиления либо ослабления внешних напряжений, и, как

следствие этого, в различной интенсивности упругого растяжения отдельных

продольных сечений полосы. Избыточная энергия в упруго-деформированных областях

(в продольных сечениях с большими упругими деформациями) может уменьшиться

только за счет пластической деформации.

При рекристаллизационном отжиге, основным назначением которого является

разупрочнение наклепанного металла и получение заданной микроструктуры и

механических свойств, происходит также уменьшение остаточных напряжений

[13-15].

В наклепанной холоднокатаной полосе условный предел текучести достигает

очень высоких значений, величина же остаточных напряжений, даже алгебраически

складываясь с внешними напряжениями натяжения, существенно ниже. В этом случае

при отжиге происходит релаксация напряжений, которая развивается в отжигаемой

полосе путем ползучести при неизменной общей деформации и падающем напряжении.

Общая деформация отдельных упруго-взаимосвязанных продольных сечений полосы, на

которые можно условно разделить полосу, будет складываться из упругой и

пластической [14]:

eобщ(у)=eупр(у)+eпл(у)

где у - координата по ширине полосы.

Пластическое течение осуществляется перемещением ограниченного числа

легкоподвижных дислокаций, которые, тормозятся, встречаясь с препятствиями в

виде дислокационных сцеплений, дисперсионных частиц, границ зерен и т.п. Когда

легкоподвижные дислокации исчерпываются, происходит затухание ползучести, а

релаксация остаточных напряжений еще более способствует этому затуханию [14,

15].

Флуктуация тепловой энергии активизирует скольжение; с увеличением

продолжительности отжига (время выдержки при максимальной температуре) в

скольжение включаются менее подвижные и благоприятно расположенные дислокации.

Так при температурах выше 0,5 Тпл дислокации преодолевают

препятствия переползанием [14].

В общем случае при отжиге плотно намотанного рулона в колпаковой печи в

начале происходит достаточно быстро протекающее во времени уменьшение

остаточных напряжений за счет массового размножения и скольжения дислокаций,

затем этот механизм пластической деформации сменяется ползучестью, приводящей к

довольно медленной и затухающей во времени релаксации напряжений [14, 15].

Наилучший вариант релаксации напряжений при отжиге - медленный

постепенный рост пластической деформации при одновременном равном уменьшении

упругой. В этом случае линейные размеры в направлении действия остаточных

напряжений не изменяются.

Чем выше уровень исходных напряжений в сечении полосы, тем выше скорость

релаксации и опасность искажения формы, т.е. возникновения неплоскостности.

Условие постоянства общей деформации отдельных продольных сечений полосы

в рулоне при отжиге можно представить как

DeS(у)=0,

где DeS(у)=eSо(у)- -eSк(у)=[e упр o(у)+eпл o(у)] - [e упр к(у)+eпл к(у)]= [e упр o(у)- e упр к(у)]+[eпл o(у) -eпл к(у)]= = De упр(у)+Deпл(у),

где eSо(у), eSк(у), e упр o(у), eпл o(у), e упр к(у), eпл к(у) - общая, упругая и

пластическая деформация произвольного продольного сечения холоднокатаной

(индекс “о” - начальная) и отожженной (индекс “к” - конечная) полосы.

Тогда

DeS(у)= Deупр(у) - Deпл(у)=0 или De упр(у)= Deпл(у).

Для определения связи между напряжениями и деформациями используем

законом Гука для плоского напряженного состояния [1]. В результате допущений

того, что продольное сечение деформируется только в направлении действия

натяжения; деформация по ширине полосы e(х) бесконечно мала по сравнению с деформацией e(y) и ей можно пренебречь (e (х)=0), но при этом

необходимо учитывать взаимосвязь между отдельными продольными сечениями, т.е. s(х)¹ 0, получаем формулу, связывающую

остаточные продольные натяжения s(у) с относительными упругими деформациями e упр(у):

, где

, где  .

.

где

Е, n - модуль упругости Юнга и коэффициент Пуассона материала

полосы.

Изменение

остаточных напряжений в продольном сечении (у), которое происходит при

отжиге, можно определить по формуле:

|

Dsост(у)= sост. о(у)

- sост. к(у)=Е’[eупр. о(у) - eупр. к(у)]= =Е’Deупр(у)= - Е’Deпл(у)= Е’[eпл. к(у) - eпл. o(у)]

|

(26)

|

где sост.

о(у),

sост. к(у), eпл. о(у) - остаточные

продольные напряжения в продольном сечении холоднокатаной и отожженной полосы,

пластическая деформация продольного сечения в момент начала релаксации.

На стане холодной прокатки большинство полос наматываются в рулон со

"скрытой" неплоскостностью. Поэтому напряженно-деформированного

состояния рулона перед отжигом и в процессе отжига характеризуется не

фактической неплоскостностью полосы, а полем остаточных напряжений в рулоне.

Поэтому представляет интерес рассмотрение зависимости распределения продольных

напряжений в отожженной полосе от режима отжига и исходной (холоднокатаная

полоса) неравномерности удельных натяжений.

К основным факторам, под действием которых происходит релаксация

напряжений при отжиге в колпаковых печах можно отнести температуры нагрева и

выдержки, время нагрева, выдержки и охлаждения, начальный уровень напряжений в

рулоне.

Задача состоит в том, чтобы в зависимости от вида эпюры удельных

натяжений (начальных напряжений в каждом продольном сечении полосы) и режима

отжига определить эпюру продольных напряжений в отожженной полосе и

формирующиеся после ее размотки характеристики фактической неплоскостности.

Можно предположить, что механизм видоизменения остаточных напряжений по

ширине полосы в период нагрева-выдержки и охлаждения различен. Остаточные

напряжения в рулоне после отжига можно качественно представить в виде

функциональной зависимости [109]:

|

sост.к(у) =f[s хол(у),sН-В(у), sО(у)],

|

(27)

|

где sост.к(у), s хол(у) - остаточные напряжения в

продольном сечении у отожженной и холоднокатаной полосы соответственно,

МПа;

sН-В(у) - напряжения в период

нагрева-выдержки, МПа;

sО(у) - напряжения в период

охлаждения, МПа.

Количественно степень релаксации остаточных напряжений в произвольном

продольном сечении полосы можно оценить с помощью модифицированной формулы

(32), полученной после несложных преобразований формулы (3.17) [2]:

|

sост.к(у) =[sхол(у) + `sхол] [a1-b1(Tв1

+ 273,15)(20+lg tв1)] ´ ´[a2-b2 (Tв2 + 273,15)(20+lg tв2)]´[c-d(TО ср + 273,15)(20+lg tО)],

|

(28)

|

где

`sхол -

среднее удельное натяжение при намотке полосы в рулон, МПа; Tв1,

Tв2 - температура выдержки для 1-й и 2-й стадии отжига, °С; tв1 - время термической обработки от 400 °С до окончания 1-й стадии выдержки, час; tв2 - общее

время выдержки 2-й стадии, час; TО ср - средняя температура в

период охлаждения, TО.ср = (Tв2+400)/2,°С; tО - время от окончания периода выдержки до 400 °С, час; а1, b1, а2,

b2, с, d - эмпирические коэффициенты,

учитывающие размеры полос и марку стали, а1=1,2¸2,0, а2=1,4¸2,0, с=1,1¸1,8, b1=(0,95¸1,60)10-4, b2=(0,80¸1,20)10-4, d=(0,70¸1,10)10-4 (большие

значения соответствуют широкой и толстой полосе, а меньшие - узкой и тонкой),

для одностадийного отжига а2 =1, b2=0.

(большие

значения соответствуют широкой и толстой полосе, а меньшие - узкой и тонкой),

для одностадийного отжига а2 =1, b2=0.

Пример

По формуле (28) был произведен расчет остаточных продольных напряжений

отожженного металла различного размера в зависимости от начального

распределения продольных напряжений в полосе (эпюра удельных натяжений

холоднокатаной полосы) и технологических факторов отжига (температура отжига и

время отжига) [108]. Исходные данные для расчета представлены в табл. 3, а

результаты показаны на рис.7.

Таблица 3. Исходные данные для расчета

|

h, мм

|

B, мм

|

`sхол, МПа

|

Tв1, °С

|

tв1, ч

|

Tв2, °С

|

tв2, ч

|

TО.ср , °С

|

tО, ч

|

а1, ед

|

b1, 1/(К×ч)

|

а2, ед

|

b2, 1/(К×ч)

|

с, ед

|

d, 1/(К×ч)

|

|

а

|

0,64

|

1020

|

61,27

|

580

|

30

|

-

|

-

|

490

|

11

|

1,35

|

1,1×10-4

|

1

|

0

|

1,10

|

1,0×10-4

|

|

б

|

0,82

|

1240

|

60,98

|

600

|

32

|

-

|

-

|

500

|

13

|

1,40

|

1,3×10-4

|

1

|

0

|

1,27

|

1,0×10-4

|

|

в

|

0,7

|

1480

|

24,13

|

570

|

28

|

690

|

31

|

545

|

16

|

1,50

|

1,4×10-4

|

1,70

|

1,0×10-4

|

1,80

|

0,7×10-4

|

Рис. 7. Экспериментальная проверка адекватности модели формирования

остаточных напряжений в отожженных полосах: 1

- измеренная эпюра остаточных напряжений в холоднокатаных полосах, 2, 3

- рассчитанная и измеренная эпюры остаточных напряжений в отожженных полосах

соответственно, а) 0,64´1020 мм, б)

0,82´1240 мм, в) 0,7´1480 мм

Сопоставление рассчитанных по формуле (28) и

измеренных на дрессировочном стане характеристик неплоскостности отожженных

полос (фактических - амплитуда и период неплоскостности, косвенных -

распределений остаточных продольных напряжений в полосе на выходе

дрессировочного стана) показало, что средняя ошибка расчета не превышает 4-6%. Достаточно точное совпадение

результатов вычисления с измеренными значениями свидетельствует об адекватности

математической модели и позволяется сделать вывод о том, что она может

использоваться для оценки степени релаксации и изменения поля остаточных

напряжений в холоднокатаных полосах после отжига в колпаковых печах.

Характеристики фактической неплоскостности полос

можно определить после простых преобразований формулы (8), что аналогично

формуле (2.37) [1]:

, (29)

, (29)

где s - - максимальное значение напряжения

сжатия.

5. Математическое моделирование плоскостности полос при дрессировке

Большой объем экспериментальной информации о процессе формирования эпюры

удельных натяжений в дрессированных полосах, а также зашумленность процесса,

наличие большого числа случайных воздействий обусловили выбор метода построения

математической модели. Модель построена с помощью параметрической идентификации

результатов измерений технологических факторов [109]. В качестве функции

отклика принята эпюра продольных остаточных напряжений

sдр(у)=`sдр + Dsдр(у)

(`sдр - среднее удельное натяжение на

моталке, Dsдр(у) - отклонение удельных

натяжений от среднего значения по ширине полосы) (данные получены с помощью

системы стрессометр: точность ~1 МПа, диапазон изменения -100¸100 МПа). В качестве независимых

переменных выбраны управляющие воздействия, наиболее влияющие на процесс

формирования поля остаточных напряжений в дрессированной полосе. К ним отнесены:

усилие гидроизгиба рабочих валков Fг (манометр, 0-180 бар,

(1,8 МПа)), усилие дрессировки Р (манометр, проградуированный в единицах

силы, 0-20 МН), скорость дрессировки V (тахометр, 0-33 м/с), натяжение Т

(тензоролик, 0-800 кН), станочная профилировка рабочих валков DD (пассометр, 0-10 мм). Для учета напряженного

состояния поступающего на дрессировку отожженного металла в модель были

включены соответствующие коэффициенты аппроксимации эпюры продольных остаточных

напряжений отожженной полосы Сотж k, которые были

получены путем пересчета показателей ее фактической неплоскостности - амплитуды

и периода.

Модели построены с использованием МНК. Диапазоны изменения независимых

переменных следующие: толщина полосы h=0,5÷0,9 мм; ширина полосы B=1200÷1630

мм; коэффициенты

аппроксимации эпюры остаточных продольных напряжений отожженной полосы - Сотж2

=-21÷22

МПа, Сотж4

=-30÷35

МПа, Сотж6

=-22÷29

МН; гидроизгиб рабочих

валков Fг=-30÷+65; усилие дрессировки Р=1,0÷2,2

МН; скорость дрессировки

V=9÷15

м/с; переднее натяжение s1=62÷112 МПа; заднее натяжение s0=62÷97 МПа; суммарная станочная профилировка

рабочих валков DDS=0,00÷0,15

мм.

Полученные модели представлены ниже.

|

Сдр2= 19,6978 + 0,6910 Сотж 2+

31,1961 h + 0,0331B + 0,2828Fг + + 55,2265 D,6392P

2,94V, Sост=11,53,

F=4,09, R=0,87.

|

(30)

|

|

Сдр4= 155,407 + 0,4509 Сотж 4

0,1116B + 0,1443Fг 106,464 D22,019P 0,80171 2,16V, Sост=8,21, F=2,93, R=0,8

|

(31)

|

|

Сдр6 = -27,667 + 0,351 Сотж 6

0,033B + 0,121Fг ,614

D 1,62 V,Sост=5,39, F=2,85, R=0,80.

|

(32)

|

Распределение удельных натяжений по ширине дрессированной полосы sдр(у), по аналогии с формулой

(21), можно вычислить следующим образом:

|

(33 (33

|

|

Пример

Значения технологических факторов и результаты расчета по (30)-(32)

представлены в табл. 4. Измеренные и рассчитанные эпюры удельных натяжений в

дрессированных полосах показаны на рис. 8.

Таблица 4. Результаты расчета по (30)-(32)

|

Cотж 2

|

Cотж 4

|

Cотж 6

|

h,мм

|

B,мм

|

Fг,%

|

D, мм

|

P, МН

|

V,м/с

|

0, МПа

|

1, Мпа

|

Сдр 2

|

Сдр 4

|

Сдр 6

|

|

а

|

-8,11

|

-22,91

|

-8,27

|

0,8

|

1315

|

-10

|

0,1

|

1,3

|

13,83

|

72,34

|

76,52

|

-3,41

|

-16,61

|

-4,35

|

|

б

|

-16,84

|

1,77

|

1,00

|

0,9

|

1450

|

-10

|

0,03

|

1,8

|

14,17

|

68,97

|

67,97

|

-10,04

|

5,50

|

-2,12

|

|

в

|

-6,02

|

-13,83

|

7,87

|

0,8

|

1620

|

-20

|

0

|

2,1

|

13,17

|

69,52

|

68,60

|

-3,59

|

-14,82

|

4,15

|

Средняя ошибка между измеренными и рассчитанными эпюрами удельных

натяжений в дрессированных полосах не превышает 9%. Точность полученных

результатов достаточно высока для проведения инженерных расчетов остаточных

напряжений в дрессированной полосе по формулам (30-(36).

Рис. 8. Экспериментальная проверка адекватности модели формирования

остаточных напряжений в дрессированных полосах: 1 - рассчитанная эпюра остаточных напряжений в отожженных

полосах, 2, 3 - рассчитанная и измеренная эпюры остаточных напряжений в

дрессированных полосах соответственно; а) 0,64´1020 мм, б) 0,82´1240 мм, в) 0,7´1480 мм

Библиографический список

1.Божков А.И. Плоскостность тонколистового проката /А.И. Божков, В.П. Настич. - М.: ИНТЕРМЕТ ИНЖИНИРИНГ, 1998. - 264 с.

2. Божков А.И. Непрерывный отжиг и плоскостность полос

/А.И. Божков. - М.: ИНТЕРМЕТ ИНЖИНИРИНГ, 2000. - 128 с.

3. Железнов Ю.Д. Прокатка ровных листов и полос / Ю.Д.

Железнов. - М.:

Металлургия, 197 - 200 с.

. Железнов Ю.Д. Статистические исследования точности

тонколистовой прокатки / Ю.Д. Железнов, С.Л. Коцарь, А.Г. Абиев. - М.: Металлургия, 1974. - 240 c.

. Григорян Г.Г. Настройка, стабилизация и контроль процесса

тонколистовой прокатки / Г.Г. Григорян, Ю.Д. Железнов, В.А. Черный, Л.А.

Кузнецов, А.Г. Журавский. - М.: Металлургия, 1975. - 368 с.

6. Automation of tandem mills / Ed. By G.F. Bryant -

London: Iron and Steel Inst., 1973.- 427 p.

7. Робертс В.Л. Холодная прокатка стали / В.Л. Робертс. - М.:

Металлургия, 1982. - 544с.

. Файнштейн В.М. Оборудование для резки полосовой стали /

В.М. Файнштейн, Е.Л. Оратовский // Обзор по системе «Информсталь / ин-т

Черметинформация», вып. 3 (96). М., 1980. - 52 с.

9. Бровман М.Я. Расчет устойчивости листов при прокатке/ М.Я.

Бровман // Известия вузов. Черная металлургия, 1975. № 12. С. 79-8

. Грудев А.П. Теория прокатки: Учебник для вузов / А.П.

Грудев. - М.: Металлургия, 1988. - 240 с.

Целиков А.И. Теория прокатки / А.И. Целиков, А.И. Гришков. -

М.: Металлургия, 1970. - 360 с.

12. Настич В.П. Улучшение качества поверхности холоднокатаных

полос. Сообщение 1 / В.П. Настич, П.П. Чернов, А.И. Божков, Е.В. Титов, В.М.

Складчиков, В.Н. Синельников // Производство проката. 2003. №2. С.11-15.

. Новак С. Влияние релаксации напряжений на свойства полосы в

рулонах / С. Новак , Т. Кныш, К. Зайак // Baender, Bleche,

Rohre. 1986. P 27. 8. S.

155-158.

. Новиков И.И. Теория термической обработки металлов.

Учебник. 3-е изд. / И.И. Новиков. - М.: Металлургия, 1978. - 392 с.

. Бернст Р. Технология термической обработки стали /

Р.Бернст, З.Бемер, Г.Дитрих и др. Пер. с нем. Б.Е. Левина; Под ред. М.Л.

Бернштейна - М.: Металлургия, 198 С. 77-80.

16. Коцарь С.Л. Технология листопрокатного производства /

С.Л. Коцарь, А.Д. Белянский, Ю.А. Мухин - М.: Металлургия, 1987. - 272 с.

. Патент РФ 2206883, G01 N3/00. Способ контроля механических

свойств тонколистового проката / Божков А.И., Мальцев А.А., Настич В.П., Попов

Н.Е., Ракитин С.А., Складчиков В.М., Чеглов А.Е., Чернов П.П. Опубл. 20.06.03,

бюл.№ 17.

18. Патент РФ 2189875, В21 С37/28. Устройство автоматического

регулирования плоскостности полос / Божков А.И., Настич В.П., Складчиков В.М.,

Титов Е.В., Чеглов А.Е. Опубл. 27.09.02, бюл.№ 27.

. А.с. 1705072 СССР, В21 С37/00. Устройство для

автоматического регулирования формы полосы / Кузнецов Л.А., Божков А.И.,

Погодаев А.К., Настич В.П., Колпаков С.С., Ульяничев А.И., Цуканов Ю.А.,

Рубанов В.П. Опубл. 15.092, бюл.№2.

. Божков А.И. Влияние эпюры удельных натяжений на продольную

устойчивость полосы при холодной прокатке / А.И.

Божков // Изв. вузов. Черная металлургия. 1998. №12. С.30-34.

2 Божков А.И. Влияние неравномерности удельных натяжений на

устойчивость процесса прокатки: Учебное пособие / А.И. Божков. Липецк.: ЛГТУ,

1997. - 40 с.