Карбид кремния на нитридной связке

1. Аналитический обзор

1.1 Карбид кремния на нитридной связке как

тугоплавкое соединение

Понятие тугоплавкости изменяется со временем, и температурная

граница, соответствующая этому понятию, непрерывно возрастает. Нередко ее

значение доходит до 3000°С. Однако правильнее считать за границу - температуру

плавления железа (1539°С), являющегося основой многочисленных «не тугоплавких»

материалов типа сталей, чугунов и других железоуглеродистых сплавов. Такая

граница считается условной и соответствует уровню технического развития

материалов. Имея в виду, что самый тугоплавкий металл - вольфрам плавится при

температуре 3340 °С, а самый тугоплавкий неметалл - углерод при температуре -

3700 °С, можно условно считать, что тугоплавкими являются металлы, сплавы, соединения,

температуры плавления которых находятся в интервале от 1600 °С до 4000 °С, т.е.

до той границы, выше которой температура плавления веществ пока не известны в

обычных условиях. Дальнейшее смещение этой верхней границы, а также изменение

понятия тугоплавкости возможно только при сверхвысоких давлениях (порядка

мегабар), когда сначала ликвидируются электронные оболочки атомов, а затем

внедряются электроны в ядра с реакцией внутриядерных протонов с электронами,

что приводит к образованию сверхплотной и сверхтугоплавкой нейтронной материи.

Однако нередко к тугоплавким относят и вещества с

температурой плавления ниже 1500-1600°С, но не принадлежащие к веществам

традиционным, особенно по типу химической связи приближающиеся к веществам,

которые принято называть тугоплавкими. Отнесение к классу тугоплавких веществ с

одним и тем же типом химической связи, но не тугоплавких по точке плавления

несколько условно, но вызвано практической целесообразностью.

Таким образом, к тугоплавким металлам, сплавам и соединениям

принято относить вещества, плавящиеся при температуре выше 1500-1600 °С, однако

на практике к ним относят нередко и вещества с более низкими температурами

плавления, но имеющие сходство в типе химической связи и некоторых других,

кроме точки плавления, свойствах.

Как известно, все элементы периодической системы

подразделяются на группы электронных аналогов, которых имеют аналогичное

строение электронных оболочек:

s-элементы, имеющие внешние полностью застроенные или

недостроенные s-оболочки (щелочные металлы, металлы подгруппы меди, бериллий,

магний, щелочноземельные металлы и металлы подгруппы цинка, т.е. все элементы I

и II групп периодической системы).

d- и f-элементы, имеющие недостроенные d- и f-оболочки

(переходные d-металлы, лантоноиды, актиноиды).

sp-элементы, имеющие валентные s-, p-электроны (неметаллы,

полуметаллы, вырожденные неметаллы).

Соответственно этому тугоплавкие соединения целесообразно

подразделить на следующие группы:

Металлоподобные тугоплавкие соединения, образуемые в основном

(d и f-переходными металлами, а также некоторыми s-металлами) с sp-элементами,

т.е. неметаллами;

Металлические тугоплавкие соединения, образуемые в основном d

и f - переходными металлами, а также полуметаллами и выраженными металлами из

sp-группы электронных аналогов;

Неметаллические тугоплавкие соединения, образуемые в основном

взаимными сочетаниями неметаллов, а также с участием полуметаллов и вырожденных

металлов.

К металлоподобным тугоплавким соединениям относятся бориды,

карбиды, нитриды, силициды, фосфиды, сульфиды переходных металлов, а также тех

s-элементов, у которых в состоянии изолированных атомов имеются незаполненные

глубокие d- и f-уровни.

При соединении атомов металлов с атомами неметаллов оба сорта

стремятся образовать энергетически наиболее устойчивые в данных условиях

электронные конфигурации, которым отвечает минимум запаса свободной энергии.

При образовании карбидов атом углерода уже вследствие s → p

- перехода может приобрести энергетически стабильную конфигурацию sp3,

которая, однако, склонна к участию в равновесиях типа sp3  sp2 + p, вследствие чего

смещение этого равновесия в направлении sp3, т.е. стабилизация sp3-конфигураций,

возможно при условии избытка электронов, передаваемых металлическим параметром

- переходным металлом. Поэтому при таком сильном доноре электронов, каким

является титан, происходит стабилизация sp3 - конфигураций (что

вызывает, например, высокую твердость карбида титана TiC) и остается большая

доля не участвующих в химической связи электронов, которые снижаю температуру

плавления этого карбида по сравнению с карбидами переходных металлов V группы

(ниобия, тантала), где при менее устойчивой стабилизации sp3 -

конфигураций имеется меньший запас «неустойчивых» электронов (меньшая твердость,

но более высокая температура плавления NbC по сравнению с TiC). При переходе к

карбиду вольфрама возможности стабилизации sp3 - конфигураций за

счет слабого донора - вольфрама настолько снижается, что этот карбид

приобретает некоторую пластичность, а также термодинамическую неустойчивость.

sp2 + p, вследствие чего

смещение этого равновесия в направлении sp3, т.е. стабилизация sp3-конфигураций,

возможно при условии избытка электронов, передаваемых металлическим параметром

- переходным металлом. Поэтому при таком сильном доноре электронов, каким

является титан, происходит стабилизация sp3 - конфигураций (что

вызывает, например, высокую твердость карбида титана TiC) и остается большая

доля не участвующих в химической связи электронов, которые снижаю температуру

плавления этого карбида по сравнению с карбидами переходных металлов V группы

(ниобия, тантала), где при менее устойчивой стабилизации sp3 -

конфигураций имеется меньший запас «неустойчивых» электронов (меньшая твердость,

но более высокая температура плавления NbC по сравнению с TiC). При переходе к

карбиду вольфрама возможности стабилизации sp3 - конфигураций за

счет слабого донора - вольфрама настолько снижается, что этот карбид

приобретает некоторую пластичность, а также термодинамическую неустойчивость.

В случае карбидов тенденция к образованию прямых связей С - С

более ограничена, чем в боридах, и только металлы, являющиеся сильными донорами

электронов, могут образовывать карбидные фазы типа Ме2С и более

высокими содержаниями углерода; например, к их числу относятся редкоземельные

металлы, а также щелочные и щелочноземельные.

Нарушение возможностей стабилизации sp3 - конфигураций

в случае атомов - акцепторов приводит к образованию весьма неустойчивых

карбидных фаз, например карбидов железа, кобальта, никеля, или вообще к

отсутствию карбидов, как это наблюдается у платиноидов.

В целом для карбидов характерна ковалентно - металлическая связь,

изменяющаяся на ковалентно - ионную для карбидов металлов, служащих сильными

донорами (щелочных, щелочно- и редкоземельных); поэтому такие карбиды являются

уже не металлоподобными, а солезаборными карбидами ионного типа. Тем не менее,

в справочнике подобные карбиды отнесены к тугоплавким для практического

удобства, хотя они ни по тугоплавкости, ни по типу химической связи не

относятся к тугоплавким металлоподобным.

Атом азота в нитридах, имеющий в изолированном состоянии

конфигурацию валентных электронов s2p3, может быть

донором электронов: s2p3 → sp4 →

sp3 + p, а также акцептором, присоединяя к себе три электрона и

приобретая конфигурацию инертного газа s2p6. Естественно,

что первая возможность, донорная, проявляется преимущественно при образовании

нитридов переходных металлов, служащих акцепторами электронов, а вторая,

акцепторная, - при образовании нитридов металлов - доноров. Однако в большей

части нитридных фаз происходит наложение двух этих возможностей, и лишь их

соотношение изменяется от металла к металлу. Наиболее сильно донорная

способность атомов азота, по-видимому, проявляется для переходных металлов

триады железа, а акцепторная - в нитридах переходных металлов IV-VI групп

Периодической системы.

Следовательно, для нитридов характерна сложная

ковалентно-металлически - ионная связь; однако превалирование в большей части

нитридов ковалентно-металлического типа связи позволяет отнести их к

металлоподобным тугоплавким соединениям. Естественно, что уровень их

тугоплавкости значительно более низок, чем для боридов и карбидов. Кроме того,

стремление азота к образованию термодинамически прочной молекулы в газообразном

состоянии приводит к довольно легкому удалению азота из нитридов, что

затрудняет их использование в высокотемпературных материалах.

Неметаллические тугоплавкие соединения представляют взаимные

соединения sp-элементов с характерной для них преимущественно ковалентной

связью, сочетающейся в ряде соединений с ионной связью. В справочнике приведены

данные о наиболее распространенных в технике и наиболее перспективных

неметаллических тугоплавких соединения - карбидах и нитридах бора и кремния, а

также нитриде алюминия. В общем, все эти соединения характеризуются стремлением

их атомов к образованию sp3 и s2p6 -конфигураций,

но возможно и образование менее устойчивых состояний в зависимости от внешних

условий. В качестве примера может быть приведен нитрид бора, образующий три

модификации - графитоподобную, типа сфалерита и типа вюртцита, в первой из

которых превалируют sp2-, во второй sp3-, в третьей -

смешанные состояния. Наиболее распространенное неметаллическое тугоплавкое

соединение - карбид кремния представляет собой по существу алмаз, в котором

половина томов углерода заменена атомами кремния, имеющими менее устойчивые sp3

- конфигурации, что вызывает большие возможности комбинирования функций связи и

образование большего числа политипов α-SiC.

Все эти соединения плавятся инконгруэнтно, разлагаясь при

плавлении; все они являются диэлектриками или полупроводниками.

Карбид кремния на нитридной связке относится к тугоплавким

соединениям, его основные свойства: тугоплавкость, высокая стойкость против

тепловых ударов, хорошая жаростойкость до 1200-1300 °С, высокая химическая

стойкость против действия кислот, растворов щелочей, расплавов металлов, солей

и шлаков, высокое электросопротивление, полупроводниковые свойства. Этот

материал применяется в различных областях: в составе жаропочных сплавов,

например SiC + Si3N4, B4C + Si3N4,

SiC + Si3N4 + Fe; огнеупорные изделия, для

перекачки расплавленных металлов и солей, насосов для расплавов, футеровка ванн

для производства алюминия электролизом из криолито-глиноземных расплавов.

Высокими огнеупорными свойствами обладают изделия из SiC со связкой из Si3N4.

Чехлы из Si3N4 и сплавов Si3N4 с

SiC для защиты металлических термопар для измерения температур фторидных

расплавов алюминиевых электролизеров (стойкость 100 ч при 940 - 970 °С). В

составе объемных сопротивлений, высокотемпературных термисторов,

термосопротивлений различных типов. А также Si3N4

применяется как связка в композиционных материалах [1].

1.2 Теоретические предпосылки создания карбидокремниевой керамики

на нитридной связке

Материалы, используемые в качестве керамики, являются в

большинстве своем безоксидными, или бескислородными, соединениями. В последнее

время к материалам, определяющим дальнейший путь научно-технологического развития,

предъявляются очень высокие требования. В связи с этим было обращено серьезное

внимание на изучение и разработку керамики безоксидных систем, особенно на

карбиды (SiС, TaC, WC, ZrC, UC) и нитриды (BN2, AlN2, Si3N4),

которые характеризуются высокотемпературной стойкостью. Остановимся на

карбидкремниевой керамике.

Высокая теплопроводность и механическая прочность карбида кремния

в сочетании с высокой огнеупорностью и термической стойкостью обусловили

широкое применение его в качестве огнеупорного материала, но в зависимости от

состава шихты и условий обжига (газовой среды, температуры) могут быть получены

карборундовые огнеупоры, различные по фазовому составу и свойствам. В настоящее

время распространенными карборундовыми огнеупорами являются карборундовые

огнеупоры на алюмосиликатной связке или связке из глины и на кремнеземистой

связке.

Так как потребность промышленности в карборундовых огнеупорах с

каждым годом резко возрастает с необходимостью применения новых футеровочных

материалов, которые обладали бы достаточной стойкостью к воздействию

криолитоглиноземного расплава и алюминия, а также газообразного хлора и

хлорного алюминия при температурах до 1000°С и имели бы высокое удельное электросопротивление для устранения

потерь тока через стенки реакторов и электролизеров, то в связи с этим

намечается значительное расширение их производства, причем такое расширение

связано с производством карборундовых огнеупоров на нитридной связке.

В огнеупорной промышленности при производстве

карбидокремниевых огнеупоров на нитридной связке, обладающих высокой

прочностью, термостойкостью и щелочеустойчивостью, используется процесс

азотирования кремния. Взаимодействие кремния с азотом изучают уже более ста

лет. Результаты многих работ показывают сложность и многообразие этого

процесса, проявляющиеся в этой зависимости скорости его протекания и

соотношения α- и β-фаз нитрида кремния в

конечном продукте от условий азотирования (температура, давление, состав

газовой среды), дисперсности порошка кремния, наличия в нем примесей. Во многих

случаях при азотировании кремния наиболее предпочтительным является процесс,

ведущий к максимальному содержанию в конечном продукте нитрида кремния в α-фазе [2].

Нитрид кремния (Si3N4) - искусственно

получаемое тугоплавкое химическое соединение, существующее в двух модификациях:

α- и β-Si3N4. Обе структуры

гексагональные и построены из тетраэдров SiN4, в которых каждый атом

кремния окружен четырьмя атомами азота, а каждый атом азота является общим для

трех тетраэдров.

Основным элементом структуры обеих модификаций нитрида

кремния является тройка тетраэдров, связанных общим атомом азота и

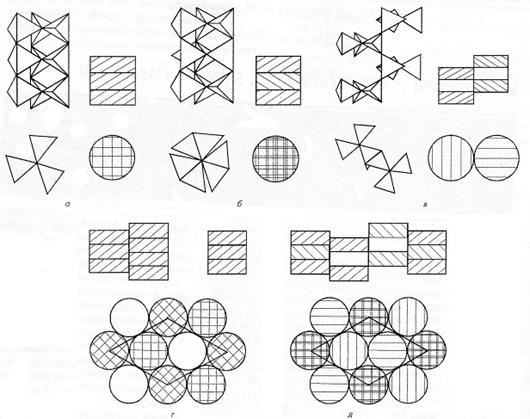

расположенных под углом 120° друг к другу (рисунок 1, а). Некоторое

представление о структуре α-, β-Si3N4 дают рисунок 1, б и 1, в, на которых показано

различное расположение тетраэдров в цепочке, идущих вдоль оси с в этих

структурах. Более подробное, но все еще не полное описание структуры дают

изображения столбцов, характерных для α-, β-Si3N4 [3], для полного описания введено понятие о

разреженных столбцах [4].

Рисунок 1 - Фрагменты структуры нитрида кремния: а - тройка

тетраэдров; б, в-расположение тетраэдров вдоль оси с в структуре α- и β-Si3N4

Структуру обеих модификаций нитрида кремния удобно описывать,

если ввести условные название и схематические обозначения отдельных фрагментов:

β-столбец (рисунок 2, а), α-столбец (рисунок 2, б),

разреженные столбцы (рисунок 2, в). Все эти фрагменты строятся из троек

тетраэдров, имеющих две возможные конфигурации с различным направлением вершин

тетраэдров, расположенных в плоскости симметрии тройки. Различие троек

тетраэдров на условных обозначениях столбцов отображается различным

направлением штриховки.

На рисунке 2, г, д приведены изображения структуры обеих

модификаций в условных обозначениях, причем на виде спереди показаны разрезы по

диагональным плоскостям элементарных ячеек.

Структура β-Si3N4 строится из

β-столбцов, причем соседние столбцы смещены и повернуты на 60°. На виде сверху (смотри

рисунок 2, г) взаимный поворот и смещение β-столбцов отмечены

различной штриховкой кругов, незаштрихованными кругами показаны пустотные

каналы, присущие β-Si3N4.

Структура α-Si3N4 (смотри

рисунок 2, д) строится из α-разреженных столбцов и

вместо пустотных каналов, присущих β-Si3N4, большие

пустоты с координатами 2/3,1/3,3/8 и 1/3,2/3,7/8 [4, 5].

Рисунок 2 - Изображение структуры α- и β-Si3N4 с помощью

схематических условных элементов

В качестве исходного материала для получения керамических

материалов предпочтительнее применение порошка α - Si3N4 так

как α - β переход во время процесса спекания сопровождается

рекристаллизацией и формированием структуры с удлиненными кристаллами β-Si3N4, что повышает механические свойства керамики.

Для промышленного получения порошков Si3N4

используют следующие методы:

Классический процесс азотирования

кремниевого порошка. Прямое азотирование порошка кремния в потоке азота или

аммиака. В зависимости от требований, предъявляемых к получаемому продукту,

используют порошки кремния разной чистоты и дисперсности, вводят активирующие

добавки, производят контроль чистоты кремния, азота и давления газа.

Обычно применяется двухстадийный процесс азотирования

кремния: первая стадия при температурах 1573-1623 К в течение 10 - 50 ч, а

вторая стадия при температурах 1723-1923 К в течение 8 - 10 ч. После первой

стадии производится тонкий помол продукта с целью разрушения корки из нитрида

кремния, образовавшейся на поверхности зерен кремния. В порошке Si3N4

после второй стадии содержание азота составляет около 26% (по массе), а

свободного кремния около 6%. Такой порошок может иметь и техническое применение

как сравнительно дешевое сырье, например при получении изделий реакционным

спеканием. После второй стадии азотирования содержание азота в продукте может

составлять до 38%, а свободного кремния менее 0,8%. Зернистость готового

товарного порошка зависит от степени размола и может доходить до удельной

поверхности, равной 6000 м2/г.

Карботермическое восстановление оксида кремния или содержащих

его веществ в азотсодержащей атмосфере. Восстановление оксида кремния углеродом

с одновременным азотированием в потоке азота или аммиака при температурах

1373-1723 К. Этот метод позволяет получать монозернистые, активно - спекающиеся

порошки с размерами частиц нитрида кремния 0,5-1 мкм, в которых содержание α-Si3N4 не менее 95%, а металлических примесей менее 0,1%

[17]. Метод привлекателен еще и тем, что позволяет получать сравнительно

дешевые порошки нитрида кремния, используя в качестве исходного вещества кремниевую

кислоту, кремнезем кристаллический и аморфный, природный туф и др., а в

качестве восстановителя аморфный углерод, графит, карбид кремния, нефтяной

кокс, карбонизированную смолу [6].

При получении порошка нитрида кремния по рассматриваемому

методу в исходную шихту вводятся добавки, активизирующие процесс образования

нитрида кремния (готовый порошок нитрида кремния, оксид железа, избыточное

количество углерода и т.д.). Оксид железа затем отмывают от образовавшегося

продукта соляной кислотой, а избыток углерода удаляют обжигом в окислительной

атмосфере при 873 - 1073 К [7].

Газофазный синтез из галоидов кремния и аммиака с осаждением

продуктов реакции.

Термическое разложение диамида кремния Si(NH)2,

полученного разными методами.

5 Самораспространяющийся высокотемпературный

синтез (СВС - метод) основан на использовании значительного (около 187 кДж/моль

при 1703 К) теплового эффекта реакции взаимодействия азота с кремнием. При

инициировании этой реакции путем создания локального разогрева фронт горения в

порошковых смесях распространяется самопроизвольно за счет указанного теплового

эффекта.

Плазменно-химический синтез (ПХС)

осуществляется плазме при 5000 - 10000 К. Особенности порошков Si3N4,

полученных этим методом, высокая дисперсность, соответственно высокая

активность к спеканию (размеры частиц 0,01 - 0,1 мкм иди еще меньше - 5 - 15 нм

[8, 9]), невысокая насыпная плотности (100 кг/м3); способность к

гидролизу при хранении во влажном воздухе (что требует расфасовки и хранения

порошка Si, N4 сухим или в инертной атмосфере).

В технологии получения порошков методами

простого азотирования и СВС применяется двухстадийное азотирование с

промежуточным размолом. Операцию измельчения порошков кремния, нитрида кремния

и оксидных добавок приходится использовать и при получении изделий из Si3N4

спеканием, горячим прессованием и реакционным спеканием [10]. Кроме того, при

осуществлении технологий необходимо смешивание порошковых компонентов,

тщательность выполнения которого существенно влияет на качество получаемого

продукта Si3N4. Смешивание, как правило, совмещают с

измельчением компонентов.

Для измельчения и смешивания широко используют шаровые

мельницы [11]. В них загрязнения бывают минимальными, если в качестве мелющих

тел использовать шары или цилиндры из Si3N4 или из других

оксидов, которые специально вводят в шихту в качестве активаторов процесса

спекания. Корпус мельницы футеруют инертным по отношению к компонентам

измельчаемого порошка (шихты) материалом, легко удаляемым при нагреве, например

полиэтиленом или тефлоном. Шаровые мельницы позволяют размолоть частицы порошка

до среднего размера порядка 1 мкм. Для измельчения однокомпонентного порошка

можно применять вибромельницы, которые проще в эксплуатации и более

производительны. Однако их металлические мелющие тела вызывают загрязнение

порошка, удаление которого растворами кислот создает новые проблемы.

Для измельчения порошка кремния до удельной поверхности 23300

м2/кг (средний размер зерна около 1 мкм) предлагается применять [12]

аттриторы - разновидность шаровых мельниц. В них в качестве мелющих тел

используются стальные шары диаметром 6 мм при отношении их массы к массе

порошка кремния как 40: 1. Загрузку и выгрузку порошка осуществляют в среде

инертного газа. В этом случае размалываемый кремний налипает на стальные шары,

тем самым предотвращая дальнейший контакт порошка с мелющими телами. Тонкое

измельчение без внесения дополнительных загрязнений может быть осуществлено в

струйных мельницах [13]. В них в качестве носителя частиц можно использовать

осушенный азот. Два потока частиц, двигаясь навстречу один другому, при

«столкновении» измельчают друг друга. При этом частицы приобретают

продолговатую форму, подобно игольчатым порошкам, что может привести к

значительному (до 2 раз) увеличению прочности материала, получаемого с

использованием такого порошка.

По методам получения, структуре и свойствам материалы на

основе нитрида кремния можно разделить на следующие основные типы [6, 8]:

Реакционно-спеченные, получаемые в результате

физико-химических реакций между кремнием и азотом (аммиаком) в процессе

спекания с образованием нитрида кремния при 1473-1873 К.

Спеченные, получаемые при 1973-2173 К в присутствии

активаторов, способствующих спеканию, а также образованию оксинитридных

соединений.

Горячепрессованные, получаемые при 1973-2173 К и давлении от

20 до 50 МПа в присутствии активаторов.

Пиролитические, формирующиеся в результате газофазовых

реакций между летучими соединениями кремния и азота в виде покрытий на

различных подложках.

Материалы на связках (металлических и керамических)

формируются в результате процессов жидкофазного спекания нитрида кремния при

участии металлов, сплавов, силикатных и фосфатных связующих, создающих

непрерывный каркас.

Наиболее плотные изделия получают третьим

и четвертым методами, хотя использование последнего ограничено, так как он

позволяет получить лишь тонкие слои материала и в небольших объемах. Материалы,

получаемые по первому методу, - пористые, что ограничивает их применение.

Поэтому наиболее перспективные материалы в основном получают горячим

прессованием нитрида кремния [14 - 16].

Однако при выборе метода изготовления

изделий часто в ущерб высокой прочности и другим физико-техническим свойствам

отдают предпочтение более экономичной и менее трудоемкой технологии, что

обуславливает возможность массового выпуска изделий на основе нитрида кремния

[7].

Характер азотирования кремния существенно зависит от чистоты

исходных веществ, размера частиц кремния, температурного градиента по сечению

брикета или насыпанной шихты, скорости потока газа. Обычно нитрид кремния

получают в потоке азота по двухстадийному режиму от 1300 до 1350 °С - от 20 до

50 ч и от 1450 до 1650 °С - 10 ч. В ряде работ последних лет отмечается, что

первую стадию целесообразно проводить при 1100-1200 °С, так как скорость азотирования

еще невелика, поэтому резкого повышения температуры и, как следствие, спекания

порошка кремния не происходит. Избежать спекания кремния можно при очень

медленном подъеме температуры регулировкой количества подаваемого азота,

добавлением в исходный кремний различных веществ в качестве разбавителей и

другими технологическим приемами. Регулируя температуру азотирования и состав

шихты можно добиться получения порошка с преимущественным содержанием α- или β-фазы.

Полнота азотирования кремния зависит от примесей в исходном

кремнии и азоте. Обычно кремний содержит железо, алюминий, кальций, магний в

виде свободных элементов и соединений (силицидов, силикатов и оксидов).

Кислород в порошке кремния находится в виде пленки оксида или оксинитрида на

поверхности частиц и в адсорбированном состоянии в виде О2, СО, СО2

и Н2О. Количество кислорода увеличивается с уменьшением размеров

частиц. Так, увеличение удельной поверхности кремния от 3 до 29 м2/г

приводит к повышению массовой доли кислорода от 0,6 до 3,7%.

Металлы и металлоподобные примеси в кремнии способствуют

процессу его азотирования благодаря увеличению диффузионной подвижности атомов

при их растворении в кремнии, активации процесса за счет образования, плавления

и испарения эвтектик МеSi2 - Si. Оксидная пленка, наоборот,

замедляет процесс азотирования, создавая диффузионный барьер. Поэтому применяют

различные методы очистки порошка кремния от кислорода: прогрев в вакууме до

1200 °С, введение в азотирующий газ галоидсодержащих соединений и другие.

Примесь кислорода в азоте также снижает скорость

азотирования. Очистку азота осуществляют нагретыми порошками циркония, тантала,

алюминия или кремния, являющимися геттерами для кислорода.

Азотирование кремния в аммиаке начинается при более низких

температурах (от 900 до 1200 °С) и протекает с большей скоростью, чем в азоте.

Это, очевидно, обусловлено восстановлением оксидной пленки активным водородом,

образующимся при диссоциации аммиака. Активные молекулы азота, образующиеся,

при диссоциации, также обуславливают более низкую температуру начала

взаимодействия и большую его скорость. Примеси железа и некоторых металлов

ускоряют взаимодействие. При температуре от 900 до 1100 °С они способствуют

восстановлению оксидной пленки водородом и ускоряют образование монооксида

кремния. Вблизи 1200 °С их действие такое же, как и при использовании азота.

Полученные этим методом порошки обычно полностью

кристалличны. Форма и размеры зерен зависят от параметров процесса, размера

частиц исходного кремния и изменяются в пределах от 0,5 до 5 мкм. Количество

примесей определяется чистотой исходных продуктов и сложностью азотирования

кремния высокой чистоты.

Кроме того, наличие примесей (Fe, Ca, Mg, W, Ni, Mo, Si и

других) может быть следствием намола при использовании шаровых мельниц с

размольными телами из железа, фарфора или твердого сплава. Указанные примеси

(химические элементы, сплавы, соединения или твердые растворы) образуют

включения в виде дефектов кристаллической структуры, которые служат источниками

разрушения нагруженных образцов. Примеси в результате намола могут

образовываться в виде мелких частиц абразивного изнашивания либо в виде грубых

осколков при их усталостном выкрашивании.

Разработаны способы получения тонкодисперсного нитрида

кремния путем испарения порошка кремния в высокотемпературном потоке азота при

условиях высокочастотного разряда в присутствии аммиака. Размерами частиц

порошка можно управлять введением аммиака в зону реакции. Тонкодисперсные

порошки частично аморфизованы, содержат в основном α-Si3N4 и характеризуются высокой активностью

при спекании. Предложен также способ получения нитрида в плазменной дуговой

печи из металлического кремния или оксида в присутствии водорода. В результате

получают высокодисперсный однородный порошок [18]. Как исходные продукты могу

быть использованы жидкие или газообразные соединения кремния, которые вдуваются

в азотную плазму.

Возрастающий спрос на нитрид кремния вызвал поиск более

дешевых способов его получения, поэтому метод восстановления оксида кремния

углеродом с одновременным азотированием в настоящее время особенно привлекает

внимание исследователей. В качестве исходного кремнесодержащего продукта

используют кремневую кислоту, кремнезем кристаллический и аморфный, а также

природные материалы и отходы производства: диатомитовую землю, природный туф,

шунгиты, рисовую шелуху. Восстановителями служат аморфный углерод, графит,

карбид кремния, нефтяной кокс и карбонизированная смола. Для более полной

диффузии азота рекомендуется вводить в исходную шихту готовый нитрид.

При синтезе этим способом нитрид кремния образуется

преимущественно в α-форме, выход которой

увеличивается при добавке к смеси оксида кремния с углеродом элементарного

кремния. При этом повышается концентрация монооксида кремния, азотирующегося до

α-Si3N4.

Как в случае прямого синтеза в потоке аммиака, образование

нитрида из SiО2 начинается при более низкой температуре и протекает более

интенсивно. Так, при азотировании шихты при 1300 °С за 3 ч степень превращения

в азоте составляла 15%, а в аммиаке - 40%.

Для получения высокоактивных чистых порошков необходимо

использовать чистые соединения, например, предварительно очищенный кварц,

аэросил или гель SiО2. Порошок нитрида кремния содержит довольно

большое количество примесного углерода. Выжечь его на воздухе без одновременного

повышения содержания кислорода довольно трудно.

Морфология частиц в зависимости от параметров процесса

меняется от равноосной до игольчатой. Частицы почти полностью кристаллических

порошков могут быть как субмикронными глобулами, так и иметь огранку.

В исходный порошок SiО2, полученный золь-гель

технологией с последующей сушкой в распылительной сушилке, можно ввести

необходимой для синтеза количество углерода на стадии образования золя с

последующим образованием геля SiО2 с гомогенно распределенным

углеродом [19]. В качестве веществ, образующих углерод, могут быть использованы

различные углеводороды.

При газофазном осаждении нитрид кремния образуется в

результате взаимодействия силана (SiN4) и его галогенно - или органопроизводных

с азотом или аммиаком, а также галогенидов кремния с аммиаком или

азотоводородной смесью.

Процесс ведут при температуре от 1200 до 1500 °С при

нормальном и пониженном давлениях. Исследование влияния технологических

параметров на выход нитрида показало целесообразность проведения процесса с

минимальным образованием диамида кремния, который легко полимеризуется и

образует различные комплексы, разложение которых до Si3N4

протекает неодинаково. Регулируя технологические параметры, можно получать

порошки различной степени кристалличности и чистоты.

Порошки, полученные этим методом, примерно на порядок чище по

всем примесям, чем предыдущие (массовая доля Fe, Al, Ca 0,005%). В отличие от

других порошков в них содержатся примеси хлора или других галоидов в

незначительных количествах (массовая доля 0,05%).

В зависимости от температуры реакции порошки частично или

полностью аморфны. В аморфных порошках присутствует значительное количество

кислорода (массовая доля до 3%). Они состоят из мелких сфероидальных

рыхлоупакованных в агломеранты частиц. Эти порошки создают ряд технологических

трудностей при их прессовании и спекании.

Одним из новейших способов получения порошка является синтез

путем фотохимической реакции, инициируемой действием лазерного излучения [14].

Основные свойства нитридокремниевых порошков приведены в таблице 1.

Таблица 1 - Свойства порошков Si3N4, изготовленных различными

методами

|

Свойство

|

Азотирование

кремния

|

Осаждение из

газовой фазы

|

Карботермическое

восстановление

|

Осаждение и

термическое разложение диимида кремния

|

|

ПС

|

СВС

|

ПХС

|

|

|

|

|

Удельная

поверхность, м2

|

8 - 25

|

1 - 2

|

23 - 30

|

4 - 10

|

4,8 - 10

|

9 - 13

|

|

Массовая доля

примесей, %: О С Fe, Al, Ca

|

1,0 - 2,0 0,1

- 0,5 0,07

|

0,5 - 1,0 0,2

0,7

|

2,5-3,0 - 0,25

|

1 - 3 - 0,03

|

1,6 - 2,0 0,9

- 1,05 0,06 - 0,3

|

1,4 - 1,5 0,1

0,0006 - 0,15

|

|

Степень

кристалличности, %

|

100

|

100

|

70

|

60

|

100

|

98-100

|

|

α/(α

+ β), %

|

90 - 95

|

80 - 90

|

90

|

95

|

95 - 98

|

86 - 95

|

|

Морфология

|

Равновесная

|

Равновесная и

игольчатая

|

Равновесная

|

1.3 Патентный поиск

Способ получения керамического материала в

системе Si3N4-SiC

МКИ С 04 В 35/58

США патент №4 572 902

Публикация 86 02 25, т. 1063, №4.

Для получения керамического изделия, имеющего структуру с

закрытыми порами, из спеченного керамического материала системы Si3N4

- SiC. Спеченный керамический материал подвергают термообработке при

температуре от 500 до 1500 °С в атмосфере газового потока после спекания этого

материала. Газовый поток содержит от 0,1 до 80% хлора, остальное - азот. В

результате SiC вступает в химическое взаимодействие с газовой средой с

образованием хлорида кремния, который в свою очередь подвергается азотированию

с образованием в порах спеченного материала Si3N4.

Карборундовые огнеупоры, содержащие

модифицированную связку на основе нитрида кремния

МКИ С 04 В 35/36

США патент №4 578 363

Публикация 86 03 25, т. 1064, №4.

Композиционный материал из нитрида кремния и

карборунда и изделия из него

МКИ С 04 В 35/36

США патент №4 690 790

Публикация 87 09 01, т. 1082, №1

Способ получения керамического материала в

системе Si3N4 - SiC

МКИ С 04 В 35/38

США патент №4 572 902

Публикация 86 02 25, т. 1063, №4.

Керамические материалы на основе нитрида кремния

и способ их изготовления

МКИ С 04 В 35/38

США патент №4 603 116

Публикация 86 07 29, т. 1068, №5.

Карборундовые огнеупоры, содержащие модифицированную

связку на основе нитрида кремния

США патент №4 578 363

Публикация 86 03 25, т. 1064, №4.

Карборундовое изделие содержит гранулированный карбид кремния

и связующую фазу. Для изготовления этого изделия приготавливают гомогенную

шихту, состоящую из 4 - 8% порошкообразного алюминия, 10 - 16% порошкообразного

кремния, остальное - гранулированный карбид кремния. В состав шихты может также

входить временная связка. Из шихты формуют сырец, имеющий конфигурацию готового

изделия, и обжигают его в азотосодержащей неокислительной атмосфере при

температуре >1300 °С. Обжиг ведут до полного связывания присутствующих в

сырце кремния т алюминия с азотом. Образовавшаяся в готовом продукте связующая

фаза содержит от 50 до 80% сиалона (Si-Al-O-N), 1,5 - 6,5% кислорода и 6 - 20%

алюминия.

Способ изготовления керамики системы β-SiC - Si3N4

МКИ 4 С 04 35/56, 35/38

Япония заявка №60-26074

Публикация 85 06 21 №3-652

Смесь кремнийорганического высокомолекулярного соединения,

содержащего в основном цепи углерод и кремний, и порошка с диаметром частиц

< 44 мкм, которые находятся в весовом отношении 10 ÷ 55: 90 ÷ 45, подвергают

термообработке в неокислительной атмосфере при температуре от 500 до 1400 °С.

Продукт обработки измельчают до частиц размером < 105 мкм. Полученный порошок,

часть поверхности зерен кремния которого покрыта аморфным веществом, состоящим

из кремния и углерода, формуют в изделия, которые затем обжигают при

температуре от 1200 до 1800 °С в атмосфере азотирующего газа.

Теплостойкий керамический материал системы SiC -

Si3N4 и способ его изготовления

МКИ 4 С 04 В 35/56

Япония заявка №60-31799

Публикация 85 07 24 №3-795

Керамический материал системы SiC - Si3N4 содержит SiC и

Si3N4 субмикронного порядка.

Из порошка смеси высокомолекулярного кремнийорганического

вещества, содержащего в качестве основных компонентов углерод и кремний, и

порошка кремния с размером частиц < 44 мкм, взятых в весовом соотношении 10 ÷ 35: 90 ÷ 65, формуют изделия.

Отформованные изделия обжигают при температуре от 1200 до 1800 °С в азотирующей

атмосфере.

Деталь из керамики на основе карбида кремния

МКИ С 04 В 35/56, 41/87

Япония заявка №3-115174

Публикация 91 05 16

Керамическая деталь содержит от 5 до 60% карбидов, боридов,

нитридов и / или карбонитридов элементов IVa, Va и Via групп, от 0,1 до 15%

смеси соединения алюминия с углеродом или бором и / или соединением бора и

углеродом, остальное - SiC. Поверхность детали покрыта плотной пленкой SiC.

Пористость этой пленки должна быть ≤0,1%, при увеличении пористости этой

пленки ухудшается стойкость детали к окислению.

Способ изготовления облегченных огнеупорных

изделий из карбида кремния и заполнителя

МКИ С 04 В 35/56

ФРГ заявка №1 926 642

Публикация 1974 г., 25 апреля, №17.

Способ изготовления облегченных огнеупорных изделий

заключается в том, что порошкообразный или мелкозернистый карбид кремния

смешивают, по меньшей мере, с одним заполнителем при добавлении вяжущего.

Увлажненную смесь транспортируют в форму, уплотняют и сушат.

Способ отличает тем, что в качестве заполнителя применяют

перлит.

Огнеупорный материал и способ получения

МКИ 4 С 04 В 35/56, 35/68

ФРГ заявка №37 42 862

Публикация 89 06 01, №22

Огнеупорный материал состоит из от 70 до 80% карбида кремния,

от 20 до 27% нитрида кремния, от 3 до 10% неорганических оксидов и органических

связующих.

Карбид кремния на нитридной связке относится к тугоплавким

соединениям, его основные свойства: тугоплавкость, высокая стойкость против

тепловых ударов, хорошая жаростойкость до 1200-1300 °С, высокая химическая

стойкость против действия кислот, растворов щелочей, расплавов металлов, солей

и шлаков, высокое электросопротивление, полупроводниковые свойства,

аналитический обзор и патентный поиск еще раз подчеркнули это. Взаимодействие

карбида кремния с азотом при высоких температурах и под давлением для получения

карбидокремниевых материалов на нитридной связке формируют свойства огнеупора.

Целью дипломной работы является комплексный анализ свойств

огнеупорного композита на нитридной связке, формируемого путем реакционного

взаимодействия компонентов.

Для достижения поставленной цели определены задачи дипломной

работы:

анализ теоретических предпосылок формирования

карбидокремниевой керамики на нитридной связке;

исследование физико-химических свойств карбидокремниевой

керамики на нитридной связке;

определение основных этапов технологии изготовления

карбидокремниевых изделий на нитридной связке.

карбидокремниевый керамический материал нитридный

2. Материаловедение

.1 Высокотемпературное взаимодействие карбида

кремния с азотом

Физико-химические процессы высокотемпературного

взаимодействия карбида кремния с азотом протекают по следующей схеме: для

получения связки из нитрида кремния в шихту к карбиду кремния добавляют от 20

до 30% тонкоизмельченного кристаллического кремния [21]. В качестве пластификатора

добавляется сульфитно-спиртовая барда или другие временно связующие материалы,

например, бакелит.

Обжиг сырца осуществляется в токе очищенного от кислорода

азота (возможно в токе аммиака), либо в засыпке из кокса при температуре от

1400 до 1600 °С.

Процесс спекания сырца в токе азота сопровождается реакциями

с образованием высоко- и низкотемпературной модификаций нитрида кремния:

при 1250-1350 °С

Si + 2N2 → α - Si3N4

при 1350-1450 °С

Si + 2N2 → β - Si3N4

При таком реакционном спекании резко интенсифицируются

процессы, приводящие к уплотнению изделий, по сравнению с обычным спеканием

предварительно образованных соединений. За счет большого удельного объема α и β-нитрида кремния по

сравнению с исходным кремнием происходит заполнение пор черепка без усадки, что

является качеством этих изделий. В результате образования нитрида кремния вес

изделий увеличивается на 50 - 55% по отношению к весу исходного кремния.

Процесс спекания сырца из карбида кремния и кремния

происходит в две стадии и имеет различный характер. При температуре от 1200 до

1300 °С процесс спекания протекает в твердой фазе с образованием волокнистого

мелкокристаллического α-нитрида кремния. При

температуре от 1400 до 1450 °С процесс спекания протекает в присутствии

расплавленного кремния с образованием α и β-нитрида кремния.

Опыты показали, что при температуре 1200 °С реакция

образования нитрида кремния протекает очень медленно, привес образцов,

состоящих из 80% SiC и 20% Si (по отношению к весу кремния), после 9-часовой

выдержки при 1200 °С в среде азота составляет лишь 16%. При повышении

температуры до 1300 °С привес образцов значительно больше, чем их привес при

1200 °С, но все же меньше половины кремния в образцах после 7-часовой выдержки

при 1300 °С в среде азота переходит в нитрид кремния.

При быстром подъеме температуры до 1400 °С реакция

образования нитрида кремния происходит не полностью и даже в меньшей степени,

чем при 1300 °С. Это можно объяснить тем, что при быстром подъеме температуры

происходит выплавление кремния из образцов.

При ступенчатом режиме спекания с выдержками при 1300ºС и 1400 °С вес изделий увеличивается на 50 - 55% по отношению к

весу кремния.

Таким образом, спекание образцов из карбида кремния и кремния

необходимо производить в две стадии с тем, чтобы первой стадии при 1300 °С

половина кремния прореагировала в твердой фазе с образованием скелетной

структуры из волокнистых кристаллов α-Si3N4, а затем

реакция была бы завершена при 1400 °С в присутствии жидкой фазы кремния с

образованием кристаллов α- и β-Si3N4.

При обжиге сырца из массы, содержащей карбид кремния и

кремний, в засыпке кокса кислород воздуха расходуется на сгорание кокса по

реакции

2С + О2 → 2СО,

азот реагирует с кремнием, содержащимся в сырце, образуя α- и β-нитрид кремния:

Si + 2N → Si3N4 (α и β).

Одновременно протекает реакция образования кубического

карбида кремния (особенно в случае применения в качестве временного связующего

бакелита)

+ С → β-SiС.

Преимущественное протекание реакций образования нитрида или

карбида кремния зависит от использования временных связующих при прессовании

сырца, от температуры спекания и других факторов.

Пористость образцов, содержащих от 10 до 30% кремния, с

повышением температуры спекания от 1400ºС до 1600 °С изменяется

незначительно и находится в пределах от 18 до 19%. При повышении температуры до

1700 °С пористость возрастает до 27 - 30%. Предел прочности образцов,

содержащих от 10 до 30% кремния, с повышением температуры обжига от 1400 ºС до 1600 °С увеличивается, а при дальнейшем повышении температуры

до 1700 °С механическая прочность образцов резко уменьшается.

Из анализа свойств видно, что спекание изделий из карбида

кремния и кремния в засыпке кокса происходит при более высокой температуре, чем

в среде азота. Это связано с тем, что лишь часть кремния в образцах переходит в

нитрид кремния вследствие недостаточного количества азота, а другая его часть

одновременно переходит в кубический карбид кремния.

Интерес к SiС → Si3N4 -

превращению обусловлен главным образом возможностью получения композиционных

материалов Si3N4 - SiС [3]. При их разработке важной

задачей является определение области стабильности и фаз в процессе

изготовления. В работе [13] приведены результаты термодинамического анализа и

определена область стабильности композитов Si3N4-волокна

SiС в зависимости от температуры и давления азота. Значительное влияние на

стабильность фаз оказывает кислород. Диаграммы равновесия системы Si - С - О -

N представлены в ряде работ. С повышением давления азота стабильность карбида

кремния снижается, происходит SiС → Si3N4 -

превращение с выделением углерода. Этот процесс может быть положен в основу

двухстадийного синтеза, когда в вакууме или инертной среде сначала образуется

SiС, который при взаимодействии с азотом превращается в Si3N4.

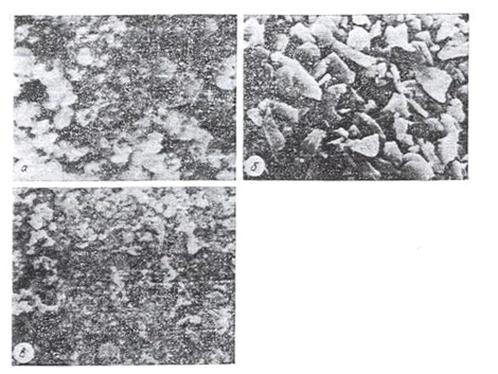

Рисунок 3 - Структура исходных порошков карбида кремния

Была поставлена задача - исследовать влияние давления N и

температуры процесса на SiС - Si3N4 превращение.

В качестве объектов исследования были выбраны порошки карбида

кремния, полученные методом самораспространяющегося высокотемпературного

синтеза в Институте структурной макрокинетики Российской АН (порошок А),

методом Ачесона на Запорожском абразивном комбинате (Б) и синтезом из элементов

на немецкой фирме «Штарк» (В). Химический состав и некоторые свойства этих

порошков указаны в таблице 2.

Отжиг проводили под давлением азота 0,03; 5 и 10 МПа при

температуре от 1400 до 1800 °С в высокотемпературном газостате [13].

Исследовали две партии порошков: свободно засыпанный и спрессованный в

металлической пресс-форме до плотности 1,75 г./см3.

После отжига под давлением азота свободный углерод выжигали

на воздухе при температуре 650 °С в течение 4,5 ч. Степень превращения SiС →

Si3N4 определяли по приросту массы при отжиге под

давлением азота, потере массы после выгорания углерода на воздухе и содержанию

азота и углерода в продукте. Теоретический прирост массы при термообработке под

давлением азота соответственно реакции:

SiС + 2N2 → Si3N4 + 3С

составил 31,78%. При выжигании углерода теоретическая потеря

массы равна 20,44%.

Рентгенофазовый анализ проводили на установке ДРОН-3 в

фильтрованном СuKα-излучении с длиной волны

0,154 нм. Соотношение α- и β-модификаций Si3N4 определяли по методике

[3]. Морфологию частиц порошков исследовали на растровом электронном микроскопе

«Камскан». Содержание основных элементов определяли с точностью ± 3% методами

газовой хроматографии (С, О, N), фотометрическим (Siсв, Fe) и

выделения кремниевой кислоты (Siоб).

Таблица 2 - Свойства исходных порошков

|

Порошок

|

Фазовый состав

|

Удельная

поверхность, м2/г

|

Основные

элементы, %

|

|

|

|

С

|

Siоб

|

Siсв

|

О

|

N

|

Fe

|

|

А

|

β-SiС Si2ON2

α-Si3N4

(следы)

|

4,2

|

25,4

|

70,4

|

10,4

|

1,2

|

2,1

|

0,8

|

|

Б

|

α-SiС

|

4,8

|

27,4

|

71,7

|

7,6

|

0,5

|

-

|

0,5

|

|

В

|

β-SiС

|

15,9

|

28,1

|

70,2

|

4,2

|

0,4

|

-

|

0,5

|

Исходные порошки различались фазовым составом, удельной

поверхностью и содержанием примесей. Наибольшее количество кислорода и железа

содержит порошок А; кроме того, в нем обнаружено небольшое количество (до 5%) α-Si3N4, что обусловлено условиями синтеза.

Морфология исходных порошков представлена на рисунке 3.

Порошок А состоит из изометрических частиц (рисунок 3, а) с широким

распределением по размерам и удельной поверхностью 4,2 м2/г. Средний

размер его частиц 9,5 мкм (таблица 2).Частицы порошка В более мелки (dср = 0,5

мкм) и однородны по размеру (рисунок 3, в). Порошок Б отличается по структуре

от порошков А, В и представляет собой «осколочные» частицы со средним размером

1,9 мкм (рисунок 3, б).

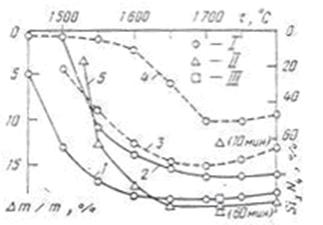

При отжиге под давлением азота 0,03 МПа превращения SiС →

Si3N4 во всем исследуемом температурном диапазоне не

обнаружено. Отмечена лишь потеря массы порошка и спрессованных образцов при

температурах выше 1600 °С.

При давлении азота 5 МПа и температуре выше 1500 °С степень

превращения (потеря массы после отжига углерода) порошка А начинает интенсивно

возрастать, достигая 1700 °С значения 77% (рисунок 5).

Повышением температуры до 1800 °С приводит к уменьшению

степени превращения до 64%. Степень превращения спрессованных образцов А при

температуре до 1600 °С не превышает 10%, то есть существенно ниже, чем у

порошковых; однако при 1700 °С она уже составляет 51%.

Наиболее интенсивно процесс превращения порошка А происходит

под давлением азота 10 МПа, характеризуясь значительным увеличением массы

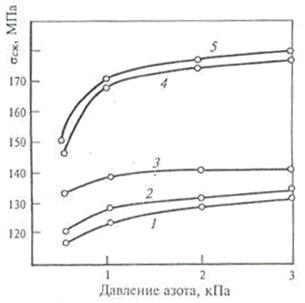

порошковых (>1450 °С) и спрессованных (>1500 °С) образцов (рисунок 4).

Однако степень превращения порошковых образцов при указанных температурах выше,

чем у спрессованных. При температурах, превышающих 1600 °С, степень превращения

порошков А, Б, В в диапазоне температур 1650-1750 °С практически одинакова и

достигает максимальных значений (95 - 98%) (рисунок 5). Достоверность имеющихся

данных по степени превращения подтверждается хорошим совпадением результатов,

полученных при исследовании изменения массы после отжига под давлением азота

(рисунок 4), после выжигания углерода (рисунок 5), и данных химического анализа

элементного состава (таблица 3).

Увеличение времени отжига порошков образцов Б до 60 мин. При

1720 °С при давлении азота 10 МПа приводит практически к полному превращению

SiС → Si3N4.

Согласно результатам рентгенофазового анализа при отжиге

порошков образцов А под давлением азота 10 МПа при температуре до 1450 °С на

рентгенограммах наблюдаются области распада β-SiС, оксинитрид кремния и

следы α-Si3N4. Повышение температуры до 1500 °С приводит

к исчезновению зон предвыделения, частичному сохранению β-SiС, интенсивному образованию α-Si3N4 и небольшого

количества β-Si3N4. При 1650 °С остаются следы β-SiС, оксинитрид не фиксируется, а при 1700 °С полученный продукт

состоит из α- и β-Si3N4. Причем соотношение α/β снижается от 95/5 до 85/15 при повышении температуры от 1550

до 1700 °С (рисунок 6).

Рисунок 4 - Потеря массы при отжиге углерода и степень SiС →

Si3N4 превращения порошковых (1, 3, 5) и спрессованных (2, 4) образцов,

отожженных под давлением азота 5 (3, 4) и 10 МПа (1, 2, 5) в течение 30 мин

Рисунок 5 - Температурная зависимость соотношения модификации

нитрида кремния α/β при отжиге порошковых (1,

3, 4) и спрессованных (2) образцов под давлением азота 10 МПа в течение 30 мин

Превращение спрессованных образцов А становится более

интенсивным при температурах, превышающих 1500 °С. С повышением температуры до

1700 °С степень превращения увеличивается, однако остаточный SiС остается, то

есть полного превращения при изотермической выдержке 30 мин. Не происходит. Для

спрессованных образцов соотношение α/β

ниже и при

максимальной степени превращения составляет 55/45. Кроме того, в спрессованных

образцах оксинитрид обнаруживается и при более высоких температурах. Для

порошковых образцов Б и В температурная зависимость степени превращения при

температурах свыше 1600 °С близка к аналогичной зависимости порошковых образцов

А. Остаточный карбид кремния в этих порошках не обнаруживается после отжига под

давлением азота 10 МПа при температурах, превышающих 1650 °С, однако

соотношение α/β для них ниже чем для

порошка А, а при 1720 °С оно равно 76/24 (В) и 23/77 (Б).

Более резкое снижение соотношения α/β при повышении температуры в случае спрессованных образцов

(рисунок 6) может быть обусловлено выделением большего количества тепла в

единице объема при экзотермической реакции присоединения азота, а также меньшим

вкладом газовой фазы при образовании α-Si3N4.

Таблица 3 - Элементный состав порошковых образцов, отожженных

под давлением азота 10 МПа после выжигания углерода

|

Порошок

|

Температура, °С

|

Изотермическая

выдержка, мин.

|

Элементный

состав, %

|

|

|

|

N

|

C

|

O

|

Si

|

|

А

|

1720

|

30

|

37,5

|

2,67

|

1,56

|

57,21

|

|

Б

|

1530 1720 1720

1720 1800

|

30 10 30 60 30

|

7,2 22,9 37,1

37,85 37,7

|

23,95 12,13

0,52 0,23 0,21

|

2,67 2,3 1,29

1,21 1,45

|

68,76 60,11

58,27 59,82 58,3

|

|

В

|

1720

|

30

|

37,2

|

1,89

|

0,99

|

58,44

|

Структура конечных продуктов, полученных из порошков А, Б, и

В, различна. Порошок А после выгорания углерода в основном состоит из

иглообразных кристаллов α-Si3N4 (рисунок 7, а). В

нем также обнаружены более крупные образования, характерные для

нитридокремниевых материалов с оксинитридной фазой. Отожженный порошок Б

содержит как призматические кристаллы, так и кристаллы неправильной формы

(рисунок 7, б - г). На их поверхности часто наблюдаются «ступеньки» и

неровности. Количество иглообразных кристаллов незначительно. Конечный продукт

из порошка В состоит из частиц такой же формы, как и порошки А, Б, однако их

размер меньше (рисунок 7, д). Удельная поверхность всех порошков после отжига

уменьшается.

Рисунок 6 - Структура порошков А (а), Б (б - г) и В (д) после

отжига под давлением азота 10 Мпа при температуре 1720 ºС в течение 10 мин (б), 30 мин (а, в, д) и 60 мин (г)×5400

Совершенствование процесса обжига карбидкремниевых огнеупоров

на нитридной связке в дальнейшем должно быть направлено на уменьшение

длительности термообработки с достижением при этом необходимой степени

завершения процесса азотирования. Для этого в первую очередь целесообразно

выявить влияние температуры на исследуемый процесс. Влияние величины

температуры на скорость процесса азотирования кремния применительно к

карбидокремниевым огнеупорам на нитридной связке отражено в работах [8]. Однако

результаты лабораторной проработки показывают, что существенное влияние на

скорость реакции оказывает не только само значение температуры, но и вид

температурной кривой.

Таблица 4 - Дисперсный состав кремния

|

Фракция, мкм

|

Содержание

фракции, %

|

Фракция, мкм

|

Содержание

фракции, %

|

|

>43 43 - 25

26 - 16 16 - 10 10 - 6,3 6,3 - 4,0 4,0 - 2,5

|

18,0 26,5 16,5

11,0 7,5 6,5 4,5

|

2,6 - 1,6 1,6 -

1,0 1,0 - 0,8 0,8 - 0,6 0,6 - 0,4 <0,4

|

2,5 1,5 3,5 0,5

0,5 1,0

|

Лабораторные исследования процесса азотирования кремния

проводились на высокотемпературной термоаналитической установке фирмы «Setaram»

(Франция). Для создания газовой среды использовали газообразный азот высокой

чистоты (ТУ 6-16-40-14-88). Перед заполнением реакционной камеры азотом в течение

3 - 4 ч проводилась ее дегазация до 2,7 - 5,3 Па, затем осуществляли

трехкратное промывание камеры азотом с последующим заполнением. Давление азота

в процессе эксперимента поддерживалось около 0,11 МПа. Определение проводилось

на двух параллельных образцах. Масса одного образца составляла 50 мг. В

исследованиях использовали молотый кремний марки Кр1. Дисперсный состав

кремния, определенный седиментационным методом на рентгеновском седиментографе,

приведен в таблице 4.

Химический состав исследуемого порошка кремния: 97,1% Si,

0,21% TiO2, 0,96% Al2O3, 1,07% Fe2O3, 0,22% CaO, менее 0,1% MgO.

Был проведен следующий ряд опытов по нагреву порошка кремния

в азотной среде:

) нагрев до 1200°С со скоростью около 600 К/ч, изотермическая

выдержка при 1200°С в течение 3 ч;

) нагрев до 1400 °С со скоростью 600 К/ч, изотермическая

выдержка при 1400 °С в течение 1 ч;

) нагрев до 1100 °С со скоростью около 600 К/ч, нагрев от

1100 до 1400 °С со скоростью около 200 К/ч, выдержка при 1400 °С в течение 0,5

ч;

) нагрев до 1330 °С со скоростью около 600 К/ч, выдержка при

1330 °С в течение 6,5 ч;

) нагрев до 1300 °С со скоростью около 600 К/ч, нагрев до

1330 °С со скоростью около 100 К/ч, изотермическая выдержка при 1330 °С в

течение 1,25 ч, нагрев до 1400 °С со скоростью около 150 К/ч, выдержка при 1400

°С в течение 7,5 ч;

) нагрев до 1400 °С со скоростью около 600 К/ч,

изотермическая выдержка при 1400 °С в течение 0,5 ч, нагрев от 1400 до 1500 °С

со скоростью около 600 К/ч.

В первом опыте увеличение массы образца составило примерно

6,0%, что в пересчете на нитрид кремния представляет собой результат

азотирования около 9,0% кремния. На кривой ДТА зафиксировано слабое

экзотермическое отклонение от базисной линии (начало примерно при 1195 °С).

Во втором опыте суммарное увеличение массы составляло

примерно 19,6%, что является результатом азотирования около 29% кремния. На

кривой ДТА зафиксирован экзотермический эффект в интервале температур от 119 до

1376 °С с максимумом примерно при 1330 °С. Суммарное увеличение массы в третьем

опыте составило 35%, что при условии образования нитрида кремния соответствует

около 52,5% азотирования кремния. На кривой ДТА зафиксирован экзотермический

эффект в том же температурном диапазоне.

Первые три опыта показали, что реакция азотирования кремния

начинается примерно при 1200 °С и практически заканчивается при 1400 °С.

Уровень температуры, характеризующий начало процесса,

фиксировался в неизотермическом режиме при достаточно большой скорости нагрева,

что приводило к смещению фиксации начала процесса в область более высоких

температур. Поэтому значение температуры 1200 °С трактуется как температурный

уровень начала интенсивного протекания реакции. Уменьшение скорости нагрева с

600 до 200 К/ч (и соответственно увеличение времени пребывания материала в области

температур от 1200 до 1400 °С) вело к повышению степени азотирования. Максимум

скорости процесса азотирования наблюдался около 1330 °С. Однако следующие опыты

показали, что скорость азотирования зависит не только от значения

температурного уровня, но и от всей кривой нагрева в области температур

протекания реакции.

Суммарное изменение массы составило 19%, что соответствует

примерно 28,5% азотирования кремния. По кривой ДТГ видно, что вплоть до

достижения максимальной температуры (1330 °С) происходит увеличение скорости

реакции образования нитрида кремния. Начиная же с момента времени,

соответствующего началу выдержки, происходит резкое замедление реакции, что

приводит в конечном итоге к малой степени азотирования.

Изменение массы в пятом опыте составило 51%, что

соответствует примерно 77% азотирования кремния. Результат является

максимальным из всех опытов. На кривой ДТГ наблюдаются два пика,

соответствующие максимумам скоростей реакции азотирования. Оба пика

соответствуют участкам подъема температуры. В изотермических условиях скорость

реакции быстро затухает.

Результаты шестого опыта не отличаются от результатов,

полученных во втором опыте. Шестой опыт был проведен с целью дополнительной

проверки температурного диапазона протекания реакции. Дополнительного заметного

азотирования при нагреве от 1400 до 1500 °С не наблюдалось. На кривой ДТА

фиксируется эндотермический эффект плавления кремния.

Во втором и пятом опытах методом ИКС-спектроскопии удалось

установить порядок соотношения α- и β-фаз нитрида кремния после окончания опыта азотирования. Во втором

опыте отношение массового содержания α-фазы нитрила кремния к β-фазе составило около 5, в пятом - около 3.

Суммируя данные, полученные в результате термического

анализа, можно сделать следующие выводы. Во-первых, температурная область

интенсивного протекания реакции азотирования кремния расположена в диапазоне от

1200 до 1400 °С. Во-вторых, сильное стимулирующее воздействие на ход реакции

азотирования оказывают изотермические условия. Лучшие результаты азотирования

достигаются при ступенчатом нагреве материала в температурной области

протекания реакции.

В изотермических условиях процесс азотирования быстро

затухает и добиться в этом случае существенной степени азотирования за

достаточно непродолжительное время не удается.

В общем представленные экспериментальные данные по кинетике

азотирования могут быть объяснены в рамках модели, рассмотренной Моулсоном.

Основной процесс азотирования происходит в газовой фазе с образованием α-фазы нитрида кремния и его последующим осаждением при

взаимодействии газообразного азота с поверхностью кремния с образованием на

поверхности пленки из β-фазы нитрида кремния. По

мере развития процесса нитридная пленка постепенно покрывает всю доступную

поверхность кремния, количество испаряющегося кремния снижается и реакция

азотирования в газовой фазе с образованием α-фазы Si3N4 практически

прекращается. Быстрое затухание скорости азотирования при изотермической

выдержке объясняется тем, что при атмосферном давлении образование сплошной нитридной

пленки происходит достаточно быстро. Так как диффузионная подвижность азота в

нитриде кремния чрезвычайно мала, то в дальнейшем реакция азотирования

протекает в основном путем растворения газообразного азота в жидких силицидных

фазах (в первую очередь в FeSi2) с последующим образованием β-фазы нитрида кремния. Скорость этого процесса лимитируется

диффузией азота в жидкой фазе к центрам образования β-фазы Si3N4. Таким образом, повышение температуры стимулирует

процесс азотирования с образованием β-фазы нитрида кремния.

Однако жидкая фаза стимулирует не только образование β-фазы нитрида кремния, но и более быстрый процесс азотирования

кремния в газообразной фазе с образованием α-фазы нитрида кремния.

Интенсификация последнего процесса при увеличении количества жидкой фазы

объясняется действием капиллярных сил, вызывающих перемещение частиц порошка

кремния с высвобождением новых поверхностей для участия в реакции. Такой

механизм стимуляции азотирования объясняет получение наилучших результатов при

ступенчатом нагреве. В этом случае изменение структуры порошка с образованием

новых поверхностных реакционных зон происходит после того, как реакционная

способность первоначальной структуры исчерпана. При нагреве с постоянной

скоростью высвобождение новых реакционных поверхностей происходит наряду с

закрытием исходных, вследствие чего такой температурный режим азотирования

оказывается менее эффективным.

Результаты лабораторного изучения влияния температурного

фактора на процесс азотирования кремния показывает, что, используя ступенчатый

нагрев, можно добиться высокой степени азотирования в течение короткого

промежутка времени (несколько часов). Реакция такого режима в промышленных

условиях может быть достаточно сложной, так как требуется обеспечить

контролируемое изменение температуры в узком интервале.

В условиях Семилукского огнеупорного завода при обжиге в

периодической печи такой режим реализован быть не может из-за большой массы

садки изделий в печи (около 5 т), которая требует значительного времени на

прогрев всего объема. Вследствие этого длительность процесса азотирования в

муфельной печи завода, необходимая для достижения требуемой степени завершения

реакции, исчисляется десятками часов.

Вполне возможно, что ступенчатый режим может быть реализован

в туннельной печи, в которой изделия обжигаются в азотной среде в небольших

столбиковых садках. Развитие такого класса печей может являться перспективным

направлением интенсификации процесса обжига карбидокремниевых огнеупоров на

нитридной связке.

3. Расчетная часть

.1 Физико-химические исследования

карбидокремниевых исследований изделий на нитридной связке

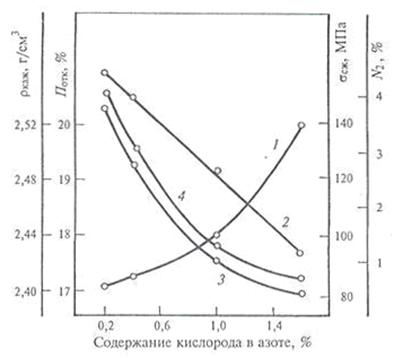

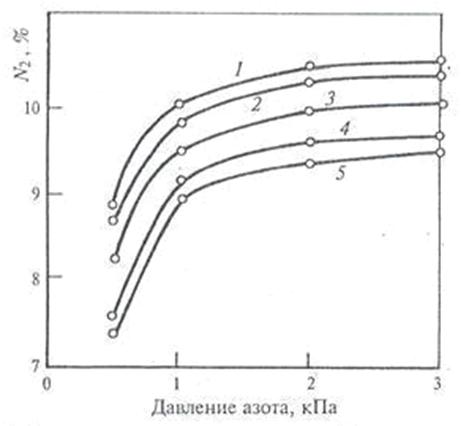

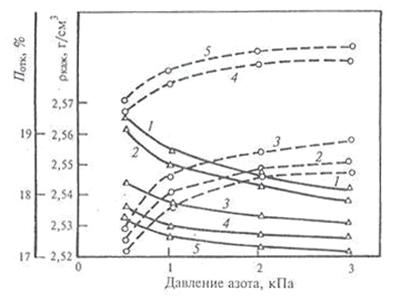

Кафедрой ТОПМ ВИСТех ВолгГАСУ совместно с лабораторией

физико-химических исследований ОАО ВАЗ проводили исследования SiC изделий на

нитридной связке.

Исследования образцов проводили с помощью микроскопа МЕТАМ

РВ-21 (общее увеличение ´600) в проходящем свете. Сколы образцов изучали

на бинокулярном микроскопе марки МБС.

Таблица 5 - Характеристика исследуемых образцов

|

Образец №1

(Аннаверк)

|

Образец №2

(ВАЗ)

|

Образец №3 (Сэн

Гобэн)

|

Образец №4

(Китай)

|

Образец №5 (36)

|

Образец №6 (34)

|

Образец №1 (Аннаверк)

Карбид кремния как основная кристаллическая фаза

кристаллизуется в α-форме (гексагональная

сингония). Карбид кремния высокой чистоты (голубой), содержание углерода (в

кристаллической решетке) - сотые доли процента.

Использован трех фракционный состав:

- 4 мкм - 40%;

- 120 мкм - 20%;

- 1,5 мм - 10 мм.

Зерна карбида кремния цементированы дисперсной нитридной

связкой. Количество связки от 25 до 30%. Фазовый состав связки представлен α- и β-формой нитрида кремния.

Преобладающей является β-форма нитрида кремния,

имеющая волокнистую форму кристаллизации с размером зерен: длина от 3 до 4 мкм,

ширина от 1 до 2 мкм. α-форма кристаллизуется в

виде изометрических кристаллов с окатанными границами, размером до 2 мкм. В

нитридной связке присутствует фаза углерода в количестве от 5 до 7% равномерно

распределенного в объеме (по-видимому используется как добавка). β-форма нитрида кремния высокотемпературная (волокнистая форма

повышает термостойкость изделия). Закрытая мелкокристаллическая пористость до

2%, размер пор от 4 до 5 мкм. На сколе образец однородной плотной структуры без

каверн.

Карбид кремния α-форма, зерна неправильной

угловатой формы. На поверхности зерен SiC тончайшие пленки (<1 мкм)

углерода.

Использован трех фракционный состав:

- 80 мкм - 20%;

- 150 мкм - 35%

,8 - 2 мм - 15%

Нитридная связка, которая цементирует зерна карбида кремния, α- и β-форма в количестве от 20

до 25%. Преобладающей является α-форма-изометрические

кристаллы размером от 1 до 2 мкм. Волокнистые кристаллы β-формы размером в длину до 4 мкм, единичные до 8 мкм; в ширину до 2

мкм. Фазы SiО2 в виде стекла нет. Кислород связан и образует оксинитридную

фазу, распределенную по периферии α-формы кристаллов нитрида

кремния в виде неправильных прослоек толщиной 1 мкм. Количество оксинитрида

кремния до 8 - 10% (либо грязный азот, либо невысокий расход азота при обжиге,

либо рано отключают ток азота при охлаждении).

На сколе образец плотной структуры без каверн.

Образец №3 (Сэн Гобэн)

Карбид кремния α-формы, зерна неправильной

угловатой формы. Зерна карбида кремния содержат на поверхности углерод в

количестве 0,5 - 1%. Размер зерен карбида кремния лежит в широком пределе от 40

мкм до 3 мм. Фазовый состав нитридной связки, которая цементирует зерна карбида

кремния, представлен α-формой, кристаллизующейся

в виде изометричных кристаллов размером до 2 мкм. Вокруг зерен α-нитрида кремния прослойки стекловидной фазы. Толщина прослоек

стекла до 2 мкм. Количество стекла от 3 до 4%. Фаза углерода в нитридной связке

представлена в виде скоплений, размером до 10 мкм, в количестве от 6 до 8%. На

сколе образец характеризуется рыхлой структурой с кавернами, размером от 2 до 5

мм.

Количество каверн увеличивается от центра образца к краю.

Поверхность каверн покрыта непрерывной пленкой стекла, количество стекла в

кавернах - до 10%. Количество каверн по площади образца - 5%. Отмечается

неоднородность в распределении крупных кристаллов (от 1,5 до 3 мм) по объему,

сегрегация к краю образца.

Образец №4 (Китай)

Карбид кремния α-форма, зерна неправильной

угловатой формы.

Использован трех фракционный состав:

- 80 мкм - 40%;

- 120 мкм - 20%;

- 1,5 мм - 10%.

Нитридная связка в количестве от 20 до 25%, кристаллизуется в

виде изометричных кристаллов с окатанными гранями размером от 3 до 4 мкм.

Углерод в нитридной связке распределяется неоднородно в виде скоплений размером

до 6 мкм, в количестве от 1 до 5%. На сколе образец характеризуется чистой

структурой без каверн. Оксида кремния нет, оксинитрид кремния располагается в

виде тонких прослоек в количестве до 5%.

Образец №5 (36) - 2% оксида Al

Карбид кремния как основная кристаллическая фаза

кристаллизуется в α-форме (гексагональная

сингония). Размер кристаллов α-SiC - от 80 мкм до 2 мм. Зерна

карбида кремния различной неправильной формы.

Кристаллы хорошо оформлены с прямыми кристаллографическими

гранями. Вокруг кристаллов α-SiC однородно

распределяется фаза α-Si3N4 (низкотемпературная).

Кристаллизация изометрическая, размер от 2 до 3 мкм. Наблюдается плотное

сцепление зерен связки и карбида кремния (отсутствие микротрещин).

На границах зерен нитрида кремния кристаллизуется твердый

раствор нитрид кремния-оксид алюминия (это не сиалон). Свободной фазы оксида

алюминия не наблюдается. Отмечается наличие свободной изотропной стекловидной

фазы оксида кремния в количестве до 1%. Закрытая межкристаллитная пористость до

2%. Элементарного кремния нет.

Открытая пористость - 15,8% - кипячение (у нас

вакуумирование).

Образец №6 (34)

Карбид кремния как основная кристаллическая фаза

кристаллизуется в α-форме (гексагональная

сингония). Размер кристаллов α-SiC - от 100 мкм до 1,5 мм.

Зерна карбида кремния различной неправильной формы. Вокруг кристаллов α-SiC однородно распределяется фаза α- и β-Si3N4. Преобладающей является α-Si3N4 размером от 1 до 1,5

мкм; размер β Si3N4 - до 2 мкм.

Элементарный кремний распределяется в виде скоплений размером

до 5 мкм в нитридной связке в количестве до 2 - 2,5%. На границе α-Si3N4 отмечается фаза оксинитрида кремния в количестве до 1%.

Пористость закрытая до 1%. Открытая пористость - 14,6%.

Таблица 6 - Результаты физико-механических исследований

образцов карбидокремниевых огнеупорных плит на нитридной связке

|

№ муфт

|

№ плиты

|

Навеска, кг

|

Вес, кг

|

Плот. расч.,

г/см3

|

Химический

анализ, %

|

Физико-механические

испытания

|

|

|

|

|

|

SiC

|

Si 3N4

|

Si св.

|

N2

|

ρ, г/см3

|

П, %

|

σсж., МПа

|

σиз., МПа

|

|

1

|

5

|

40,61

|

41,59

|

2,56

|

|

|

|

|

|

|

|

|

|

6

|

40,29

|

42,0

|

2,59

|

|

|

|

|

|

|

|

|

|

7

|

40,29

|

41,5

|

2,57

|

|

|

|

|

|

|

|

|

|

8

|

40,29

|

41,9

|

2,6

|

|

|

|

|

|

|

|

|

|

9

|

40,29

|

42,7

|

2,64

|

|

|

|

|

|

|

|

|

|

13

|

40,61

|

41,6

|

2,56

|

|

|

|

|

|

|

|

|

|

14

|

40,61

|

42,8

|

2,63

|

|

|

|

|

|

|

|

|

|

обр

|

|

|

|

82,51

|

0,5

|

0,23

|

0,21

|

2,64

|

10,8

|

165,7

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5,2

|

|

2

|

10

|

40,29

|

42,3

|

2,63

|

|

|

|

|

|

|

|

|

|

11

|

40,61

|

42,42

|

2,64

|

|

|

|

|

|

|

|

|

|

12

|

40,61

|

42,36

|

2,64

|

|

|

|

|

|

|

|

|

|

34

|

40,61

|

42,34

|

2,66

|

81,95

|

0,3

|

0,43

|

0,13

|

2,66

|

11,4

|

|

|

|

35

|

40,61

|

41,95

|

2,63

|

|

|

|

|

|

|

|

|

|

36

|

40,61

|

42,2

|

2,64

|

|

|

|

|

|

|

|

|

|

б/н

|

40,61

|

42,7

|

2,67

|

|

|

|

|

|

|

|

|

|

обр

|

|

|

|

82,64

|

0,3

|

0,43

|

0,21

|

2,63

|

12,1

|

174,2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6,5

|

|

3

|

18

|

40,3

|

41,3

|

2,57

|

|

|

|

|

|

|

|

|

|

17

|

40,3

|

41,82

|

2,58

|

|

|

|

|

|

|

|

|

|

24

|

40,5

|

42,44

|

2,63

|

|

|

|

|

|

|

|

|

|

25

|

40,5

|

42,2

|

2,61

|

|

|

|

|

|

|

|

|

|

30

|

40,5

|

41,36

|

2,56

|

|

|

|

|

|

|

|

|

|

32

|

40,5

|

41,85

|

2,58

|

|

|

|

|

|

|

|

|

|

37

|

40,6

|

42,18

|

2,62

|

|

|

|

|

|

|

|

|

На ОАО ВАЗ были изготовлены опытные плиты, проведен анализ

состава и физико-химические испытания образцов.

Данный объект исследования - это огнеупорные материалы из

карбида кремния на нитридной связке импортного и отечественного производства.

Таблица 7 - Характеристика исследуемых образцов

|

№ п/п

|

Образец

|

Содержание

|

Плотность ρ,

г/см3

|

Пористость П, %

|

|

|

SiC+ Si3N4,

%

|

Si, %

|

|

|

|

1

|

Плита «Saint

Gobain»

|

83,24

|

3

|

2,67

|

11,2

|

|

2

|

Плита №34

|

75,73

|

0,48

|

2,67

|

12

|

|

3

|