Исследование процесса компаундирования на линейной производственно-диспетчерской станции 'Нурлино'

ВВЕДЕНИЕ

Сеть магистральных нефтепроводов ОАО "АК "Транснефть"

представляет собой сложную пространственную систему, мощности которой

обеспечивают транспортировку практически всей добываемой на территории

Российской Федерации нефти и ее транзитные поставки сопредельным государствам.

Поступающие в сеть потоки нефти от конкретных месторождений нестабильны

во времени и неоднородны по параметрам качества (по составу углеводородных

компонентов, воды, плотности, содержанию серы, солей и механических примесей).

Как конструкция сети, так и особенности расположения регионов добычи не

позволяют транспортировать нефть от конкретных месторождений в пункты поставки

(НПЗ, экспорт) с сохранением их первоначального качества. Система магистральных

нефтепроводов технологически может обеспечить только транспортировку нефти в

смеси, [1].

С целью решения задач по формированию смеси нефти различного качества в

системе магистрального трубопроводного транспорта ОАО "АК

"Транснефть" разработал нормативный документ: "Схема нормальных (технологических)

грузопотоков нефти" (далее "Схема"), в соответствии с которой

организованы потоки нефти различного качества. Принцип формирования потоков,

заложенный в "Схеме", заключается в дифференциации потоков нефти

определенного качества в соответствии с ГОСТ 51858-2002 "Нефть. Общие

технические условия". Формирование смеси в сети нефтепроводов

технологически сложный процесс с заданными ограничениями по параметрам качества

и объемов. В соответствии с нормами качества нефти (по содержанию серы), установленными

"Схемой", в системе выделены потоки малосернистой, сернистой и

высокосернистой нефти, [1].

Из-за динамичности развития нефтяной отрасли, "Схема" не может

быть статична. Возникают новые транспортные направления, разрабатываются и

подключаются новые месторождения, меняются рынки сбыта, изменяется структура

добычи нефти. Поэтому требуется постоянный анализ "Схемы" и поиск

наиболее рациональных вариантов влияния на управление потоками. Встает задача

непрерывного вмешательства в "Схему", то есть задача управления

качеством. Для решения задач управления разработаны специальные технологии

управления качеством:

- выделение отдельных грузопотоков нефти заданного качества (оптимизация

"Схемы");

- последовательная перекачка нефти;

- компаундирование.

Все технологии управления качеством взаимосвязаны. Исторически технологии

управления качеством применялись в соответствии с задачами управления на

различных этапах развития нефтяной промышленности, [1].

Компаундирование, как технология управления качеством, решает проблему

размещения, не нарушая норм "Схемы", дополнительного объема

высокосернистой нефти в экспортных потоках и стабилизирует значения показателей

качества нефти, сглаживая естественные колебания качества, характерные для

транспортных потоков. Применение компаундирования обеспечивает стабильные,

гарантированные поставки на экспорт без "выплесков" показателей

качества за пределы, установленные "Схемой", [1].

Технология компаундирования транспортируемой нефти является относительно

новой технологией в системе трубопроводного транспорта. Поэтому некоторые

технологические, технические и методические вопросы управления процессом

изучены недостаточно. Решение перечисленных вопросов требует комплексного

исследования процесса компаундирования, как составляющей части технологии

управления качества нефти в системе магистрального транспорта ОАО "АК

"Транснефть", [1].

В данной дипломной работе рассматриваются следующие основные задачи:

изучение процесса компаундирования;

- освещение предпосылок компаундирования;

возможные способы компаундирования и решение проблемы

компаундирования высокосернистой нефти на ЛПДС Нурлино;

производится технологический расчет параметров компаундирования

западно-сибирской и арлано-чекмагушевской нефтей;

производится технологический расчет установки компаундирования с

резервуаром;

производится разработка номограмм, помогающих выбрать

необходимые параметры при компаундировании на ЛПДС "Нурлино";

разработка алгоритма расчета объема подкачек высокосернистых

нефтей в системе компаундирования.

1. Обоснование необходимости компаундирования нефти для обеспечения

параметров качества в современных условиях развития магистральных трубопроводов

1.1 Проблема

качества нефти в системе магистральных нефтепроводов

Сеть магистральных нефтепроводов ОАО "АК "Транснефть",

созданная в основном в период 1960 - 1980 годов, является технологически

целостной функциональной системой, служащей основой инфраструктуры всего

нефтяного рынка (рисунок 1.1), [1]. Систему можно охарактеризовать большой

протяженностью, сложной структурой, проходящей через различные инженерно-

геологические и климатические условия удаленные географические регионы.

Организация сети нефтепроводного транспорта сопряжена со становлением и

развитием нефтедобывающей и нефтеперерабатывающей промышленности России. По

мере освоения новых месторождений и новых регионов потребления транспортная

трубопроводная структура усложнялась технически и технологически, образовывая

пространственно распределенную инженерную систему со сложной сетевой структурой,

[2].

Формирование сети происходило в условиях централизованного планирования

нефтяной промышленности, составляя единый объект управления от добычи нефти до

ее переработки и экспорта. Результатом такого подхода явилась интеграция (с

целью снижения доли капитальных затрат) транспортных потоков по объему и

качеству, [1].

Нефти, добываемые в различных регионах и месторождениях, существенно

отличаются по качеству. Об этом свидетельствует анализ качества нефти (рисунок

1.2), добываемой на месторождениях различных географических регионов, [2].

Рисунок 1.1 Схема магистрального трубопроводного транспорта ОАО

"АК"Транснефть" и ближнего зарубежья

Рисунок 1.2 Регионы добычи и потребления нефти

Так, для основных добывающих регионов страны Западной и Центральной

Сибири - характерны месторождения с малосернистой и сернистой нефтью.

Нефти Урало-Поволжского региона резко отличаются по качественным

показателям. Здесь доминируют нефти с высоким содержанием серы и высокой

плотностью, добываемые на старых месторождениях каменноугольной системы в

районах Татарии, Башкирии и Удмуртии. В районе среднего и нижнего Поволжья

добываются нефти как из залежей каменноугольного возраста, характеризующиеся

средним содержанием серы, карбоновых залежей, характеризующиеся высокой

плотностью, высоким содержанием серы, так и девонских отложений, отличающиеся

низкой плотностью, низким содержанием серы, а также высоким содержанием светлых

нефтепродуктов, [3].

Для Южного региона России характерны месторождения с малосернистыми

нефтями и низкой плотностью. При этом характерным является большое содержания

парафинов и высокая температура застывания.

Нефти Северного Кавказа, одного из старейших нефтяных районов - легкие и

малосернистые, с высоким содержанием светлых фракций.

В Северном регионе добыча ведется в основном, на месторождениях

Тимано-Печорской провинции. Нефти здесь смолистые, с высоким содержанием

парафина и температурой застывания, большинство нефтей с небольшим содержание

серы, [4].

Организация потоков нефти столь широкого диапазона качества добываемых в

различных географических регионах, по системе со сложной топологической

структурой возможна, только при значительном усреднении качества нефти в

транспортных потоках. Нефти различного качества, принимаемые от разных

месторождений на головных сооружениях транспорта, перекачиваются единым

потоком, в который попутно подкачиваются нефти из других месторождений. Потоки

нефтей различного качества объединяются в узлах системы в новые потоки,

образуя, в конечном счете, нефтяные смеси, [1].

Формирование смесей в сети нефтепроводов следует рассматривать как

сложный управляемый процесс с заданными ограничениями на параметры качества

поставляемого сырья. Возможности эффективного управления этим процессом

определяются структурой, мощностью сети и другими факторами, среди которых

многие имеют стохастическую природу (объемы поставки нефти в сеть от

нефтеперерабатывающих предприятий, а также параметры качества смесей в узлах

приема случайным образом изменяются во времени).

Таким образом, сформированная сеть магистральных нефтепроводов России,

масштаб сложности которой не имеет аналогов, технологически может обеспечить

только транспортировку смеси нефти, формируя потоки нефти с учетом региона

добычи, привязки к транспортной сети, качественных показателей нефти и

технологических характеристик объектов переработки.

Как конструкция сети, так и особенности размещения добычи нефти требуют

включить проблему управления качеством транспортируемой нефти как составляющую

более общей проблемы управления системой магистральных нефтепроводов, [1].

1.2

Показатели качества

С учетом многообразия добываемых нефтей, показатели качества нефти в

России регламентированы ГОСТ Р 51858- 2002 "Нефть. Общие технические

условия", в котором оговорен перечень показателей качества нефтей и их

нормативные значения. ГОСТ устанавливает классификацию физико-химических

свойств нефтей, формируя их по классам, типам, группам и видам.

Из всего многообразия контролируемых ГОСТом показателей (таблица 1.1),

наиболее значимыми являются плотность и содержание серы, определяющие конечные

результаты переработки нефти. Показатели качества: содержание хлористых солей,

воды, механических примесей устанавливаются в практике приемо-сдаточных операций

для магистральных нефтепроводов, [5]. Другие показатели, как содержание

парафинов, сероводорода, этил-метил-меркаптанов, хлорорганических соединений,

включены в условия договоров на транспортировку, как предельно допустимые, [2].

С точки зрения организации потоков нефти в сети магистрального транспорта из

всех показателей качества принято оперировать только серосодержанием. На

рисунке 1.3 приведены показатели коррелированные для нефтей Урало-Волжского

региона с плотностью и фракционным составом со следующей классификацией по

содержанию серы, установленной ГОСТ Р 51858-2002:

малосернистые нефти- с содержанием серы до 0,6%;

- сернистые нефти -с содержанием серы от 0,61 до 1,8%;

высокосернистые нефти -с содержанием серы от 1,81% до 3,5%;

особо высокосернистые нефти -с содержанием серы более 3,5%, [6]

.

Таблица 1.1 - Контролируемые показатели качества нефти (ГОСТ 51858-2002)

|

Наименование показателей

|

Метод

|

Норматив

|

|

|

|

|

|

|

1 класс

|

2 класс

|

3 класс

|

4 класс

|

|

|

Содержание серы, %

|

ГОСТ 1437, АСТМ 4294

|

< 0,6

|

0,6-1,8

|

1,8-3,5

|

> 3,5

|

|

|

|

0 тип

|

1 тип

|

2 тип

|

3 тип

|

4 тип

|

|

Плотность при 20 град,

кг/м.куб

|

ГОСТ 3900

|

До 830

|

830,1 - 850

|

850,1 -870

|

870,1-895

|

> 895

|

|

Выход фракций,% (200 град)

|

ГОСТ 2177

|

≥ 30

|

≥ 27

|

≥ 21

|

|

|

|

(300 град)

|

|

≥ 52

|

≥ 47

|

≥ 42

|

|

|

|

(350 град)

|

|

≥ 62

|

≥ 57

|

≥ 52

|

|

|

|

Массовая доля парафинов, %

|

ГОСТ 11851

|

≤ 6

|

≤ 6

|

≤ 6

|

≤ 6

|

≤ 6

|

|

|

1 группа

|

2 группа

|

3 группа

|

|

|

|

Массовая доля воды,%

|

ГОСТ 2477, АСТМ 4006

|

≤ 0,5

|

≤ 0,5

|

≤ 1

|

|

|

|

Концентрация хлористых

солей, мг/дм.куб

|

ГОСТ 21534, АСТМ 3230

|

≤ 100

|

≤ 300

|

≤ 900

|

|

|

|

Давление насыщенных паров,

кПа(мм.рт.ст)

|

ГОСТ 1756, АСТМ 6377

|

≤ 66,7(500)

|

≤ 66,7 (500)

|

≤ 66,7 (500)

|

|

|

|

Массовая доля

мех.примесей,%

|

ГОСТ 6370

|

≤ 0,05

|

≤ 0,05

|

≤ 0,055

|

|

|

|

Содержание хлорорганических

соединений

|

АСТМ 4929

|

Не нормируется

|

|

|

|

|

|

|

1 вид

|

2 вид

|

3 вид

|

|

|

|

Массовая доля сероводорода,

млн-1

|

ГОСТ 50802

|

≤ 20

|

≤ 50

|

≤ 100

|

|

|

|

Массовая доля метил- и

этилмеркаптанов, млн-1

|

ГОСТ 50802

|

≤ 40

|

≤ 60

|

≤ 100

|

|

|

Рисунок 1.3 Поле корреляций плотности и содержания серы

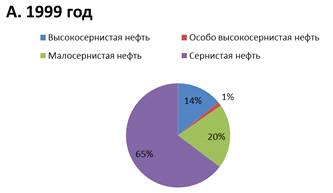

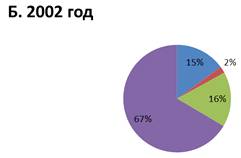

При значительной дифференциации нефти по качеству, маргинальные группы

малосернистой и особо высокосернистой нефтей занимают 16,5% и 2% добычи, а

достаточно трудоемкие для переработки и имеющие относительно низкие выходы

продукции высокосернистые нефти занимают 15 % всего запаса добычи (рис унок 1.4

а,б). Очевидно также, что широкий класс сернистых нефтей тоже достаточно размыт

по качественным показателям, хотя в общем, наиболее представительными в нем

являются нефти с содержанием серы от 0,8 до 1,2 % серы(этот факт связан с тем,

что наибольшая доля массовых сернистых нефтей добывается в Западной Сибири из

отложений, для которых характерны указанные границы по серосодержанию).

Рисунок 1.4.А.Б Прием нефти по классам качества 1999 и 2002 годы

Данные транспортируемых потоков нефтей предшествующих периодов

свидетельствуют, что тенденция сглаживания различий принимаемых нефтей

отсутствует. Напротив, вследствие вовлечения в процесс разработки месторождений

со сложными геолого-промысловыми условиями, имеет место все большая

дифференциация добываемых нефтей по качеству.

Анализируя перспективу развития ресурсной базы России, выявлены

характерные тенденции увеличения доли тяжелых высокосернистых нефтей,

вызывающее общее утяжеление нефтяного пула (рисунки 1.5, 1.6) Так, годовое

ранжирование нефти по содержанию серы за 1999-2002 годы показывает сдвиг в

сторону более высокой серы с шагом на 0,2% в год (рисунок 1.7). Такая тенденция

характерна для относительно давно находящихся в разработке месторождений, на

которых добыча ведется методами поддержания пластового давления и

механизированными методами, [7].

В соответствии с энергетической стратегией России до 2002г., нефтедобыча

в значительном объеме переместится в новые регионы Северной части Сибири и

прилегающие шельфы Северных морей, где в настоящее время ведутся интенсивные

геолого-разведочные работы, [7]. Бурение первых разведывательных скважин

показывает, что геологические структуры, этого региона имеют структуру,

аналогичную странам нефтяных месторождений центральной Сибири с малым

содержанием серы (до 0,6%).

Таким образом, следует ожидать, что введение в эксплуатацию этих

месторождений будет в значительной мере определять качество нефти России.

Рисунок 1.5 Распределение малосернистой нефти в системе магистрального

трубопровода ОАО "Транснефть" по годам

Рисунок 1.6 Распределение высокосернистой нефти в системе магистрального

трубопровода ОАО "Транснефть" по годам

Рисунок 1.7 Ранжирование приема нефти по содержанию серы

Анализ качественных характеристик нефти, принимаемых в систему, показал

их значительное различие в зависимости от регионов добычи. При этом следует

отметить, что объекты системы взаимодействуют сложным образом между собой.

Различные нефти транспортируются по магистральным нефтепроводам с различной

скоростью, участвуют в смешении различных потоков. Изменение потоков неразрывно

связано с колебаниями параметров качества. Очевидно, что в системах,

обеспечивающих прием и смешение различных по качеству нефтей, в реальном режиме

непрерывного технологического управления можно обеспечить только определенный

уровень стабильности даже при условии абсолютной стабильности качества

принимаемой нефти, [1].

Колебания показателей качества нефти в транспортных потоках("рванное

качество"), особенно характерны для потоков, выходящих из пунктов смешения

резко различных по качеству нефтей (рисунок 1.8).

Рисунок 1.8 Колебания показателей качества по плотности (а) и содержанию

серы (б) в транспортных потоках

Нестабильность качества нефти в потоках вызывает потерю эффективности

нефтепереработки на НПЗ - установки работают на неоптимальных режимах, что приводит

к снижению выхода определенной продукции в одних ситуациях и перерасходу

энергии и катализаторов в других.

По различным оценкам убытки от нестабильности качества исходного сырья

при поставках на зарубежные НПЗ составляют от 300 до 500 тысяч долларов в год

при колебаниях процента выхода светлых нефтепродуктов от 35 до 50 % в течении

трех суток, [8].

Значительный эффект нестабильность оказывает при поставках нефти на

экспорт. Договора и контракты на продажу нефти оговаривают условия стабильности

качества только в пределах оговоренной группы качества, (например, II класс I

тип по PC 51852-2002). Однако, если нефть, продаваемая на экспорт, котируется

на нефтяной бирже (например, Юралс), то подразумевается, что партии этой нефти

продаются в привычном диапазоне качества по содержанию серы от 1,1 до 1,2 % и

плотности 863 - 866 кг/м . Если какая-либо партия нефти существенно выходит из

этого диапазона, (например, с плотностью 869 кг/м и содержанием серы 1,7 %),

она при неизменной базовой котировке будет продаваться с большей скидкой, [8].

Если же параметры качества конкретной партии нефти выйдут за пределы

оговоренных в контракте условий (II класс I тип) то, помимо изменения скидки, в

качестве штрафа за нарушение условий контракта возможна существенная дискалация

цены.

С другой стороны, даже если показатели качества нефти будут оставаться в

пределах тех же условий, например, II класс I тип, но в течение одного

календарного периода (например, года) будут постоянно меняться в этом диапазоне

качества - по сере от 0,6 % до 1,8 % и плотности - от 850 до 869 кг/м³,

то, скорее всего, данная

нефть перестанет котироваться на нефтяной бирже, а в качестве базы расчетов

будет принята другая нефть (скажем, Брент), [8].

Скидки к цене будут постоянно меняться неадекватно реальному качеству,

как на любом рынке разносортных товаров. Очевидно, что выручка

грузоотправителей существенно снизится.

Таким образом, на систему магистральных нефтепроводов, как и при

экспортных поставках, ложится обязанность обеспечения стабильности качества в

пределах, которые соответствуют условиям стабильности качества нефти на пунктах

приема от грузоотправителей.

Анализ тенденции развития ресурсной базы России, составляющей пул

перекачиваемой нефти, позволяет оценить значимость проблемы управления качеством

для Российской системы магистральных нефтепроводов, [7].

Предметом управления качеством при транспортировке нефти по магистральным

нефтепроводам являются две основные составляющие:

формирование смеси нефти в транспортных потоках;

- стабилизация колебания качества.

Первая составляющая должна обеспечить формирование смеси в транспортных

потоках в соответствии с ГОСТ Р 51858-2002. Вторая - проблема управления

качества - относится к обеспечению ее стабильности.

Таким образом, задача управления качеством при транспортировке нефтей

заключается, с одной стороны в формировании смеси нефтей различного качества, а

с другой - в предотвращении нестабильности качества из-за режимного управления

потоками.

1.3

Технологии управления качеством в процессе транспорта нефти

Решения сформулированных выше задач осуществляются управлением качеством,

включающим:

выделение отдельных грузопотоков нефти заданного качества

(оптимизация "Схемы");

- последовательную перекачку;

компаундирование.

Первые две технологии решают задачи управления "средним"

качеством, последняя выполняет функцию стабилизации качества.

Все технологии управления качеством взаимосвязаны - ни одна из них сама

по себе не решает всех задач управления качеством.

Исторически технологии управления качеством применялись в соответствии с

задачами управления на различных этапах формирования системы и развития

нефтяной промышленности, [9].

В условиях централизованного управления государство было единственным

владельцем всей добываемой нефти и проблемы "справедливого"

размещения качества не существовало, а достаточно жесткая плановая дисциплина

поставок в систему нефтетранспорта автоматически обеспечивала приемлемую

стабильность качества.

Однако проблемы управления качеством возникали в случаях, когда было

необходимо обеспечить специальные производства адекватным по качеству сырьем.

В различные периоды функционирования системы магистрального

трубопроводного транспорта были выделены транспортные потоки:

- малосернистых нефтей Западной и Центральной Сибири на Восточные НПЗ,

Омский и Павлодар для производства игольчатого кокса;

- уникальных нефтей Шаимской группы месторождений на Волгоградский

НПЗ для производства специальных масел и ракетных топлив;

высокопарафинистых мангышлакских нефтей на Новокуйбышевский НПЗ

для производства пищевых парафинов;

высокопарафинистых ухтинских нефтей на Киришский НПЗ для

производства БВК (биовитаминных концентратов);

тенгизских высокопаотенциальных нефтей на Грорненский НПЗ;

Волго-уральских высокосернистых нефтей на Кременчугский НПЗ-первый

1ШЗ адаптированный к переработке подобных нефтей, [1].

Массовые смеси сернистых нефтей являлись основным сырьем для переработки

на НПЗ и поставке на экспорт.

Экономические процессы начала 90-х годов вызвали изменения в структуре

приема и поставок нефти различного качества. На первом этапе экономических

реформ (примерно до 1995 года) проблема качества не относилась к приоритетным

для нефтяных компаний: соответственно Компания ОАО "АК

"Транснефть" в целях снижения затрат на перекачку максимально

унифицировала транспортные потоки, упростив структуру потока распределения.

В 1997 году задача по формированию смеси нефти в транспортных потоках

нашла решение в виде организации потоков по "Схеме нормальных

технологических грузопотоков нефти" (нормативный документ, утвержденный

Минэнерго РФ) (рисунок 1.9). Принципы формирования потоков, заложенные в

"Схеме", заключаются в выделении потоков нефти определенного класса

качества в соответствии с ГОСТ 51858. В такой сложной транспортной системе,

когда есть параллельные нефтепроводы, это возможно. Так, из Западной Сибири

выходит два параллельных нефтепровода: Сургут-Полоцк и Холмогоры-Клин; один

позволяет транспортировку сернистой нефти, другой - малосернистой, [1].

Из Уфы в Альметьевск один нефтепровод для сернистой нефти, параллельный -

для высокосернистой. С целью дифференциации нефти различного качества в

"Схеме" выделены потоки нефти трех классов качества:

Малосернистые нефти поставляются на Восточные НПЗ, НПЗ

Краснодарского края, Волгоградский НПЗ и экспорт через порт Туапсе.

Сернистые потоки - на НПЗ Центра, Урало-Поволжья, Украину,

Белоруссию и на экспорт через порт Новороссийск, Приморск, Вентспилс

ин/пр Дружба.

Высокосернистые нефти направляются на НПЗ Башкирии, Орский НПЗ,

Кременчугский НПЗ, [1].

Смешение нефти при формировании потоков производится в соответствующих

диапазонах указанных классов. Технология формирования потоков нефти, в

соответствии со "Схемой", осуществляется в системе также по двум

вариантам: формирование потока по типу "в чистом виде" и формирование

потока по типу "в смеси". Формирование потоков " в чистом

виде" подразумевает селективную локализацию нефти строго определенного

класса и ее дальнейшую транспортировку по специально выделенному транспортному

коридору. При этом все дальнейшие по ходу потока путевые подкачки также

соответствуют нефти только этого класса. Формирование потока по типу "в

смеси" осуществляют путем простого или многократного смешения нефти

различных классов, вовлекаемых в конкретный транспортный поток. Такая технология

формирования потоков доминирует в "Схеме". В тоже время, она является

наиболее сложной по организационной структуре, так как требует координации не

только качества, но и количества нефти конкретного класса, участвующей в

смешении.

Анализ концепции формирования потоков, отраженный в "Схеме"

показывает, что в конкретный транспортный поток и узел формирования потоков

заложен принцип жесткого нормирования качества и количества нефти, необходимого

для обеспечения соответствующего класса качества нефти в потоках и дальнейшего

распределения по конкретным направлениям поставок. Таким образом,

"Схема" устанавливает нормы как по качеству, регламентируя значение

содержания серы, так и по количеству, регламентируя долевое соотношение нефти

различного качества, вовлекаемой в транспортные потоки для дальнейшего

смешения. Нормы качества и количества обеспечивает устойчивую работу системы,

гарантируя стабильное, заданное качество нефти в конечных пунктах поставки

(НПЗ, экспорт) и оставляя определенный технологический "запас" по

качеству, необходимый для возможных выплесков качества при штатных (ремонт,

диагностика) и нештатных (шторм, аварии) ситуациях в сети, [1].

Рисунок 1.9 Схема нормальных грузопотоков нефти в системе магистрального

трубопроводного транспорта ОАО "АК"Транснефть"

Однако в современных экономических условиях потокораспределение

"Схемы", не позволяет производителям акцентировать свои права и

формировать собственную политику в использовании потенциала качества нефти.

Действительно, в соответствии с нормами "Схемы" потребители

нормативно прикреплены к нефти определенного сорта и такая жесткая привязка

технологически обоснована, однако не всегда экономически эффективна. Хотя

внутренний рынок качества еще только формирует ценовую политику, тем не менее,

возмущения, вызванные его появлением, уже сказываются на структуре поставок.

Нефтяные компании настойчиво обращаются к проблеме полного использования

ресурса качества добываемой нефти.

С сокращением количества потребителей высокосернистых нефтей и

увеличением добычи высокосернистых нефтей стало очевидно, что Схема нормальных

грузопотоков сама по себе не гарантирует от выбросов качества нефти не только

на НПЗ, но и при поставках на экспорт.

В результате смешения контрастных по качеству потоков нефти в узлах сети,

даже при установленных "Схемой" правилах нормативы "Схемы"

выдерживались лишь в среднем. В связи с особенностями формирования потоков в

пунктах сдачи и режимного управления системой возросла вероятность выхода

показателей качества в экспортный поток за границы качества, оговоренные

условиями экспортных контрактов. Методом решения проблемы стал переход от

режимов естественного (пассивного) формирования смесей к компаундированию

(управляемому смешению) в тех узлах сети, где имеет место слияние потоков

контрастных по качеству, [1].

Внедрение компаундирования позволяет без нарушений требования

"Схемы" разместить в экспортных потоках дополнительное количество

высокосернистой нефти и, тем самым увеличить, ее добычу. Поскольку проблемы

нарушения договорных условий по качеству связаны, прежде всего, с экспортными

объемами поставки, то договора на услуги по компаундированию заключаются в

отношении экспортных объемов поставки высокосернистой нефти в той части

сдаваемой ими нефти, которая в экспортном потоке не компенсируется до нормы

"Схемы" собственными нефтями, [1].

Семилетний опыт работ Компании ОАО "Транснефть" по

компаундированию показал, что оно наряду со "Схемой" является одной

из основных операций по обеспечению качества. В этом плане "Схема" и

компаундирование оказываются специальными технологиями, связанными с

уникальными особенностями российской системы магистральных нефтепроводов,

масштаб сложности которой пока не имеет аналогов, [2].

1.4

Технологические и коммерческие предпосылки компаундирования нефти

Распределение потоков нефти различного качества по направлениям перекачки

закреплено нормативным документом,[20].В схеме нормированы объемы поставок в

конкретных потоках. При соблюдении условий формирования потоков

"Схема" обеспечивает достаточный запас по качеству, что допускает

некоторые фактические колебания показателей качества, гарантируя выполнение

договоров на услуги по транспортировке при поставках на экспорт и НПЗ.

Ожидалось, что существенных проблем смешения нефтей различного качества в узлах

системы на основе неуправляемого смешения по Схеме не возникнет.

Однако, экономические процессы начала 90-х годов вызвали изменения в

структуре приема и поставок нефти различного качества. Так, Кременчугский НПЗ,

который обеспечивал прием и размещение около 10 млн. тонн высокосернистой

нефти, постепенно начал ограничивать ее прием и к середине 90-х годов

практически его прекратил. Характерным стало снижение спроса на высокосернистые

нефти и на других НПЗ: Нижнекамском, Уфимской группе НПЗ и других. Помимо

этого, начали проявляться тенденции ухудшения качества принимаемой к

транспортировке нефти: устойчивое падение приема малосернистой нефти при

увеличении доли высокосернистой нефти, [2].

Последнее вызвано как естественными причинами - увеличением добычи

высокосернистой нефти, так и тем, что определенный объем малосернистой и

сернистой нефти используется как сырье для переработки непосредственно в

районах их добычи. Таким образом, в системе магистрального трубопроводного

транспорта сложилась ситуация, когда вне нормативных значений, заложенных в

основу формирования потоков нефти "Схемы", оказалось

"избыточным", не востребованным около 10-11 млн. тонн высокосернистой

нефти, [1].

В сложившейся ситуации Компания ОАО "Транснефть" фактически имела

два варианта действия, исключая вариант ограничения приема высокосернистой

нефти в систему магистрального транспорта:

выделить для высокосернистой нефти замкнутый сектор

внешнегорынка;

- распределить "избыточное" количество высокосернистой

нефти на другие транспортные потоки с поставкой на экспорт и центральную группу

НПЗ, , [2].

Компанией были проработаны оба варианта. По первому варианту была

реализована схема поставки высокосернистой нефти отдельным выделенным потоком

на Вентспилс. Однако, ограниченный спрос и снижение цены на 15-20

долларов/тонну за нефть такого сорта привело к тому, что через

непродолжительное время нефтяные компании, для которых была организована такая

поставка, отказались от этого маршрута транспортировки.

По второму варианту возможно было включение высокосернистой нефти в общий

поток для поставки на экспорт и НПЗ центра при сохранении сложившихся ранее

условий неуправляемого смешения. Однако, это не только ухудшало бы среднее

количество, но с учетом уже имеющих место временных изменений смешиваемых

потоков по расходу и качеству могло привести к выходу качества в экспортных

пунктах за границы установленных показателей ГОСТ Р 51858-2002 по классу

(типу). Следствием такого варианта, было бы снижение эффективности экспорта

подавляющего большинства нефтяных компаний, так как ввиду существенной вариации

показателей качества, экспортные контракты заключались бы на условиях среднего

качества с увеличением или уменьшением цены при выходе качества за определенные

контрактом границы, либо на условиях определенного предельного качества, но с

существенным уменьшением цены при выходе качества за данную границу.

Таким образом, ни один из возможных вариантов не оказались приемлемыми,

так как первый вызывает слишком большие потери для производителей

высокосернистых нефтей, а второй - потерю прибыли для производителей сернистых

и малосернистых нефтей. При этом ОАО "АК"Транснефть" оказывается

косвенно ответственной за снижение эффективности нефтепереработки и рост скидок

на экспортную смесь. Имеющимися технологическими средствами в режиме

"неуправляемого" смешения ОАО "АК "Транснефть" не

могла обеспечить прием и размещение высокосернистой нефти вне

"Схемы". Появилась необходимость в создании и была разработана принципиально

новая технология управляемого смешения - компаундирование. Поэтапное ее

введение и совершенствование позволили уже сейчас решать главную задачу по

приему и размещению дополнительного объема высокосернистой нефти, прием которой

без компаундирования был сопряжен с большими финансовыми потерями, [1].

Операцию по компаундированию производят на специально подготовленных

пунктах, не задействованных непосредственно в процессе транспортировки,

оснащенных специальными техническими средствами:

аппаратурой контроля качества (поточной и лабораторной),

- резервуарными емкостями,

системой регулирования расхода, [10].

При неуправляемом смешении значения показателей качества в потоке

нестабильны во времени и варьируют в некотором диапазоне из-за различных

режимов перекачки. Поэтому идея управляемого смешения заключалась в том, чтобы,

пользуясь нестабильностью качества основного потока (сернистой нефти),

подкачивать высокосернистую нефть в зоны с качеством меньше среднего, либо,

подкапливая обе нефти в парках, смешивать их по результатам замеров качества в

парках.

Схема расположения пунктов компаундирования в системе магистрального

нефтепровода ОАО "Транснефть" представлена на рисунке 1.10.

Сравнение качества потоков после пункта "неуправляемого" и

"управляемого" смешения показывает, что при "управляемом"

смешении значительно сокращается дисперсия (выбросы) содержания серы в потоке.

Например, на пункте компаундирования "Самара", обеспечивающим прием

высокосернистых нефтей из района Урало-Поволжья, управляемый процесс смешения

позволяет сократить дисперсию содержания серы в нефти почти в три раза (с 0,026

до 0,0088). Изменения параметров серосодержания и плотности для данного случая

позволяют сделать вывод, что стабильность параметров качества (по результатам

моделирования процесса) в результате управляемого смешения заметно возрастает.

То есть та неравномерность качества, которая характерна для транспортного

потока при неуправляемом смешении, значительно снижается, что позволяет

обеспечить стабильные, гарантированные поставки потребителям без выбросов значений

качества.

Компаундирование решает проблему смешения при гарантии стабильности

качества в рамках "Схемы" грузопотоков, которая, с одной стороны,

закрепляет распределение качества в сети, а с другой - создает контрольные

границы качества, превышение которых в процессе компаундирования допустимо, как

случаи, но не как правило. Это позволяет не только контролировать

результативность компаундирования, но и последовательно размещать нагрузку по

пунктам компаундирования, [1].

Рисунок 1.10 Схема расположения пунктов компаундирования в системе МТТ

ОАО "АК"Транснефть"

.5

Существующие системы компаундирования, их применение

Компаундирование нефти - это технология управляемого смешения нефти. В

условиях развития современных нефтепроводов возникает множество различных

технических проблем. Одна из них - смешение нескольких потоков в один. Но

проблема состоит не только в смешивании потоков, а какими условиям

руководствоваться, чтобы это сделать максимально эффективно. Это может быть

какой либо параметр качества, технологический параметр либо комбинированные

условия. Целесообразнее всего применять комбинированные условия, так как кроме

смешивания по качеству, существуют местные технологические условия.

Принцип работы - регулирование нескольких потоков продукта в один. При

простом, неуправляемом смешении значения показателей качества нефти в потоке

нестабильны во времени и варьируются в некотором диапазоне вследствие

реализации разных режимов перекачки.

При компаундировании, т.е. управляемом смешении, характерную

нестабильность потока сглаживают путем дозированной подкачки подготовленной к

компаундированию высокосернистой нефти в поток нефти лучшего качества на тех

направлениях поставки, где в данный момент, в соответствии с конкретной

оперативной обстановкой, имеется запас качества. На регулируемых потоках

установлены заслонки-регуляторы, [16].

.5.1 Автоматизированная система компаундирования нефти

Возможны несколько способов компаундирования. Первый предполагает

обеспечение поддержания заданных показателей качества компаундированной нефти,

обеспечение контроля давления в нефтепроводе с высокосернистой нефтью,

поступающей в общую магистраль, обеспечение учета количества нефти,

направляемой потребителю по общей магистрали, и количества высокосернистой

нефти. Технический результат достигается за счет введения в автоматизированную

систему управления процессом компаундирования нефтей блока измерения параметра

потока высокосернистой нефти, измерителя расхода потока высокосернистой нефти и

измерителя расхода потока нефти, подаваемой в общую магистраль, [17].

Предложение относится к средствам автоматизации и может быть использовано

в трубопроводном транспорте при перекачке нефти из нескольких трубопроводов в

общую магистраль, по которой смесь нефтей транспортируется к потребителю.

Система предназначена для контролирования и регулирования процесса

компаундирования - смешения нескольких потоков нефтей с целью обеспечения

необходимых качественных характеристик смешанного потока нефти, [17].

Нефти различных месторождений отличаются по химическому и физическому

составу. По химическому составу все нефти довольно близки между собой и состоят

из двух основных элементов - углерода и водорода, на долю которых приходится

97-99% всего состава. Содержание в нефти других элементов - серы, кислорода,

азота - обычно не превышает 1-2%, и лишь в виде исключения достигает 3-5%

преимущественно за счет серы, которая присутствует в нефти в виде органических

соединений - сульфиды, меркаптаны и др. и частично - в свободном состоянии.

Содержание в нефти сернистых соединений ухудшает качество нефти и вызывает

серьезные осложнения в процессах добычи, переработки нефти из-за коррозии

внутренних поверхностей нефтепроводов и другого оборудования, [17].

Одной их важных физических характеристик нефти является ее плотность. Как

правило, нефть легче воды, плотность ее составляет от 0,750 до 0,940 т/м2.

Однако бывают нефти плотностью боле 1 т/м3 и менее 0,750 т/м3.

Нефти плотностью менее 0,900 т/м3 относятся к легким, а более 0,900

т/м3 - к тяжелым. Содержание серы в легких нефтях относительно мало,

[17].

Физико-химические характеристики нефти, в том числе процентное содержание

серы, плотность нефти определяют ее качество. По существующим нормам при

экспорте нефти массовая доля содержание серы в нефти, отпускаемой потребителю,

должна быть не более 1,8%, а плотность - не более 0,865 т/м3.

Себестоимость сдаваемой продукции и прибыль нефтеперерабатывающих станций

- поставщиков продукции находятся в прямой зависимости от показателей качества

и количества (объема) принятых на переработку нефтей и сданной потребителю

смеси нефтей. Так, например, передозировка подкачки высокосернистой нефти в

поток сернистой нефти в процессе смешивания этих потоков приводит к ухудшению

качества смеси, а поставка потребителю смеси нефти с меньшим, чем оговорено в

договоре между поставщиком и потребителем, содержанием серы, приводит к

уменьшению количества подкачиваемой высокосернистой нефти, что влияет на

величину выручки поставщика за услуги по компаундированию, [17].

При безрезервуарной сдаче нефти учет количества перекачиваемой по

нефтепроводам определяют по показаниям расходомера.

Для обеспечения поддержания заданных показателей качества и количества

сдаваемой потребителю продукции на нефтеперерабатывающих станциях используются

автоматизированные системы управления, [17].

Известна система для регулирования соотношения расходов нефтепродуктов, в

котором осуществляется регулирование процесса смешивания потоков

нефтепродуктов, поступающих по магистралям в буферные емкости, откуда они

выбираются на смешение. Необходимое соотношение содержания каждого из потоков в

смеси регулируется посредством регулирующих органов, управляемых регуляторами

соотношения расходов, соединенных с выходами датчиков расхода, установленных на

каждой из магистралей до и после буферных емкостей, в которых производится

смешение нефтепродуктов, [17].

Регулирование осуществляется по соотношению расходов потоков, поступающих

на смешение.

Недостатком данного устройства является отсутствие контроля давления в

потоках, поступающих на смешение, а также контроль процентного содержания серы

и плотности в смешанном потоке, что, в случае увеличения процентного содержания

серы в одном и/или другом потоке, не позволяет обеспечить заданные качественные

показатели компаундированного потока, сдаваемого потребителю. В системе не

производится учет количества смешиваемых продуктов и количества смеси, [17].

Известна автоматизированная система для управления потоком жидкости,

полученной в результате смешения потоков нефтепродуктов, поступающих по

трубопроводам в емкость для смешения, содержащая устройство регулирования

потока, блок управления, управляющий выход которого взаимосвязан с устройством

регулирования потока, блок измерения показателей качества потока нефти,

подаваемой в общую магистраль, взаимосвязанный с информационными входами блока

управления, управляющий сигнал блока управления предназначен для регулирования

расхода смешиваемых потоков. Указанная система выбрана в качестве ближайшего

аналога. Известная система позволяет осуществлять контроль таких качественных

показателей, как вязкость, вес смешанного потока нефти путем регулирования

соотношения расходов смешиваемых потоков, поступающих в емкость для смешения.

Однако в данной системе не обеспечивается контроль плотности и концентрации

серы в смешанном потоке. В известной системе не производится учет количества

смешиваемых продуктов и количества смеси, [17].

Техническим результатом предложения является обеспечение поддержания

заданных показателей качества компаундированной нефти за счет непрерывного

контроля качественных показателей этого потока и регулирования расхода потока

нефти с высоким содержанием серы, обеспечение контроля давления в нефтепроводе

с высокосернистой нефтью, поступающей в общую магистраль, с целью поддержания

давления в этом трубопроводе выше давления, соответствующего режиму испарения -

порогу кавитации, обеспечение учета количества нефти, направляемой потребителю

по общей магистрали и количества высокосернистой нефти, [17].

Целью регулирования процесса компаундирования является получение продукта

с требуемыми физико-химическими свойствами. Регулирование процесса проводят как

по косвенному показателю качества смешанного потока - давлению, так и по прямым

показателям качества - физико-химическим свойствам продукта - концентрации в

нем серы и его плотности, [17].

Технический результат достигается тем, что автоматизированная система

управления процессом компаундирования нефтей, содержащая блок измерения

показателей качества потока нефти, подаваемой в общую магистраль, полученной в

результате смешения потока высокосернистой нефти с потоком сернистой нефти,

поступающих по трубопроводам в емкость для смешения, устройство регулирования

потока, блок управления, управляющий выход которого взаимосвязан с устройством

регулирования потока, а информационные входы - с блоком измерения показателей

качества потока нефти, дополнительно содержит по крайней мере один блок

измерения параметра потока высокосернистой нефти, измеритель расхода потока

высокосернистой нефти и измеритель расхода потока нефти, подаваемой в общую

магистраль, при этом выходы блока измерения параметра потока высокосернистой

нефти, измерителя расхода потока высокосернистой нефти, измерителя расхода

потока нефти, подаваемой в общую магистраль, взаимосвязаны с соответствующими

информационными входами блока управления, блок измерения показателей качества

потока нефти, подаваемой в общую магистраль, снабжен датчиком концентрации

серы, устройство регулирования потока предназначено для регулирования давления

и расхода потока высокосернистой нефти и снабжено регуляторами давления и

расхода, [17].

В качестве датчика концентрации серы может быть использован поточный

анализатор серы, например, спектрометр на радиоактивных изотопах.

Блок измерения показателей параметра потока высокосернистой нефти может

быть снабжен датчиком давления.

В качестве емкости для смешения целесообразно использовать приемный

коллектор подпорной насосной нефтепровода с сернистой нефтью, [17].

Устройство регулирования потока может быть электрическим или

электрогидравлическим, в котором регулятор расхода выполнен в виде

исполнительного органа, управляющего электрическими или электроприводными

заслонками, [17].

Для оперативного оповещения персонала диспетчерских станций об отклонениях,

обнаруженных блоком измерения показателей качества потока нефти, подаваемой в

общую магистраль, и/или блоком измерения параметра потока высокосернистой

нефти, измеренных показателей указанных потоков от заданных значений в блоке

управления может быть предусмотрена световая или звуковая сигнализация, [17].

Для обеспечения показателя плотности потока компаундированной нефти

заданным значениям блок измерения показателей качества потока нефти, подаваемой

в общую магистраль, может быть снабжен датчиком плотности.

Для учета количества высокосернистой нефти и нефти, подаваемой в общую

магистраль, система содержит вычислительное устройство, взаимосвязанное с

измерителем расхода потока высокосернистой нефти и измерителем расхода потока

нефти, подаваемой в общую магистраль, [17].

.5.2 Способ управляемого смешения нефти

Второй метод, отличается простотой и дешевизной конструкции, но при этом

необходим постоянный контроль над процессом и регулированием необходимых

расходов.

Способ компаундирования нефти заключается в непрерывном измерении

содержания серы в смешанном потоке нефти и исходном потоке сернистой нефти и

регулировании подачи в него высокосернистой нефти для обеспечения требуемого

содержания серы в смешанном потоке нефти. Регулирование осуществляют путем выравнивания

колебаний содержания серы в смешанном потоке, для чего используют подключенный

к потоку высокосернистой нефти резервуар или резервуарный парк, при падении

содержания серы в смешанном потоке ниже требуемого подают в него порцию

высокосернистой нефти, достаточную для обеспечения требуемого содержания серы в

смешанном потоке, при повышении содержания серы в смешанном потоке выше

требуемого прекращают подачу высокосернистой нефти из резервуара или

резервуарного парка на смешение, при переполнении резервуара или резервуарного

парка подают на смешение поток высокосернистой нефти с расходом, равным расходу

поступающей в резервуар или резервуарный парк высокосернистой нефти.

Технический результат - обеспечение стабильности и равномерности смешения, [18].

Наиболее близким способом к предложенному является

способ, раскрытый в патенте RU 2158437. Согласно данному способу потоки

высокосернистой и сернистой нефти поступают по трубопроводам в емкость для

смешения с сернистой нефтью, после чего поток смешанной нефти подается в общую

магистраль для дальнейшей транспортировки ее потребителю. В процессе смешения

производят измерение давления потока высокосернистой нефти в трубопроводе,

содержание серы в смешанном потоке и плотность этого потока. Результаты измерений

сравниваются с заранее заданными предельными значениями. При изменении

качественных показателей потока высокосернистой нефти и/или смешанной нефти

осуществляется регулирование процессом компаундирования: при превышении

показателя концентрации серы в смешанном потоке заданного предельно допустимого

значения уменьшают расход потока нефти в трубопроводе высокосернистой нефти.

Процесс регулирования производится блоком управления до тех пор, пока

процентное содержание серы в смешанном потоке не достигнет заданного значения,

[18].

К недостаткам предложенного способа относится то, что

в указанном способе:

регулятор расхода подачи высокосернистой

нефти реагирует на прекращение подачи высокосернистой нефти в смешанный поток

после получения сигнала о превышении норм по содержанию серы в смешанном

потоке, что может вызвать выход качества за установленные пределы;

- отсутствует контроль потока сернистой нефти

по содержанию серы до пункта смешения с высокосернистой нефтью, следовательно,

смешение высокосернистой нефти происходит не в момент, когда есть запас по

качеству в сернистом потоке (впадины на графике), обеспечивая "заполнение

впадин" и сглаживая неравномерность, нестабильность потока, а непрерывно,

то есть с наложением на пики и впадины сернистого потока, тем самым

выдерживаются только средние значения нормы по содержанию серы в смешенном

потоке, а не равномерно по всему потоку, [18].

Задачей изобретения является обеспечить управляемое

смешение высокосернистой нефти с потоком сернистой нефти при заданных предельных

значениях выходного (смешенного) потока и устраняя нестабильность,

неравномерность смешенного потока, имеющего естественные колебания качества до

пункта смешения.

Поставленная задача решается тем, что в способе

компаундирования нефти, заключающемся в непрерывном измерении содержания серы в

смешанном (выходном) потоке нефти и исходном потоке сернистой нефти и

регулировании подачи в него высокосернистой нефти, регулирование осуществляют

путем выравнивания колебаний содержания серы в смешанном потоке, для обеспечения

требуемого содержания серы в смешанном потоке нефти, при этом предусмотрено

дозированное, расчетное включение высокосернистой нефти в поток сернистой, для

чего используют подключенный к потоку высокосернистой нефти резервуар или

резервуарный парк, где проводят ее накопление и подготовку перед смешением,

заключающуюся в измерении содержания серы, при падении содержания серы в

смешанном потоке ниже требуемого подают в него порцию высокосернистой нефти,

достаточную для обеспечения требуемого содержания серы в смешанном потоке, при

этом качество нефти в каждый момент времени пересчитывают, при повышении

содержания серы в смешанном потоке выше требуемого прекращают подачу

высокосернистой нефти из резервуара или резервуарного парка на смешение, избыточное

количество высокосернистого потока направляют в резервуар или резервуарный

парк, [18].

Кроме того, при переполнении резервуара или

резервуарного парка подают на смешение поток высокосернистой нефти с расходом,

равным расходу поступающей в резервуар или резервуарный парк высокосернистой

нефти.

Указанная схема компаундирования обеспечивает наиболее эффективную

технологию компаундирования за счет предварительного расчета высокосернистой

нефти, которая в данный момент может быть включена в поток сернистой нефти для

смешения. Дозированное, расчетное включение высокосернистой нефти в поток

сернистой "сглаживает" неравномерности и "выравнивает"

поток сернистой нефти, делая его стабильным, монотонным без колебания значения

качества.

Таким образом, как следует из представленных таблиц, преимущество

предложенного способа состоит в технологии управляемого смешения нефти с

различными физико-химическими свойствами нефти при заданных значениях выходного

потока, обеспечивая при этом стабильность (равномерность, однородность)

выходного (смешенного) потока, которая характерна для потоков при неуправляемом

смешении, [18].

1.6

Постановка задач исследования

Как новый технологический процесс компаундирование потребовало решения

целого комплекса задач, связанных с организацией процесса и его экономическим

обоснованием.

Поскольку смешение высокосернистой нефти с основными (среднесернистыми)

потоками происходит в разных пунктах системы, компаундирование привязано, как

правило, к этим пунктам. Однако, ни технические возможности, ни степень влияния

каждого пункта на результаты компаундирования (включение всего объема

высокосернистой нефти в поток без его "раскачки" по показателям

стабильности) не одинаково, и необходимо разработать технологию

компаундирования, адаптированную к этим условиям.

В любой схеме компаундирования ключевая роль отводится резервуарным

паркам, которым отведена роль технологического "осреднителя"

качества, позволяющего по результатам измерения "накопленного"

качества принять решение о смешении обоих потоков.

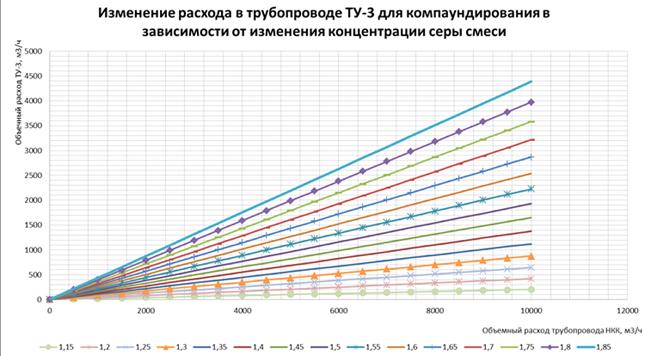

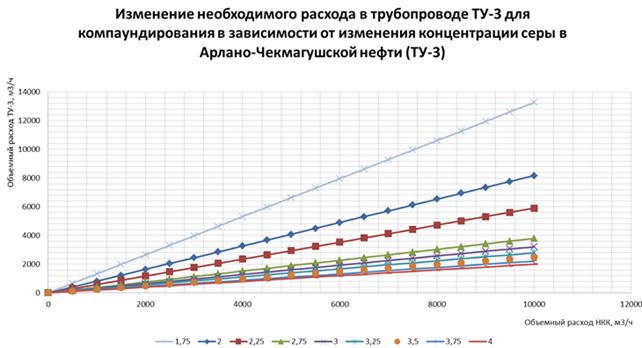

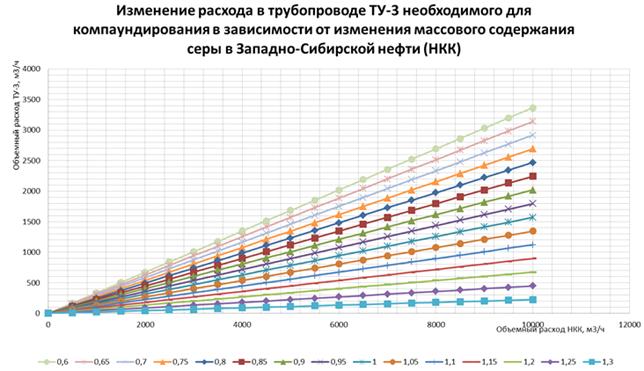

В данной дипломной работе рассматривается участок трубпровода, на котором

расположена линейная производственно-диспетческая станция "Нурлино".

Через данную НПС происходит перекачка Западно-Сибирской (НКК) и

Арлано-Чекмагушевской нефтей (ТУ-3).

В ЛПДС "Нурлино" производится подкачка высокосернистой

Арлано-Чекмагушевской нефти в Западно-Сибирскую. В дальнейшем нефть через

Новороссийск идет на экспор, где содержание серы не должно превышать нормы,

установленные ГОСТом.

Таким образом, в данной работе необходимо:

- рассмотреть системы компаундирования, применяемые на ЛПДС

"Нурлино";

- рассчитать количество Арлано-Чекмагушевской нефти, которое можно

добавить в Западно-Сибирскую, чтобы не превысить требования ГОСТ;

расчитать возможности усовершенствования данной системы;

разработать номограммы, помогающие выбрать необходимые параметры

при компаундировании на ЛПДС "Нурлино";

- создать расчет модели, прогнозирующей качественные показатели по

содержанию серы при различных величинах производительности.

нефть магистральный компаундирование сера

2. Компаундирование на линейной производственно-диспетчерской

станции "Нурлино"

2.1 Общая

характеристика ЛПДС "Нурлино"

Для того, чтобы решить поставленные в работе задачи необходимо, в первую

очередь, ознакомиться с процессом эксплуатации ЛПДС "Нурлино",

основным и вспомогательным оборудованием и технологической схемой станции.

ЛПДС "Нурлино" пущена в эксплуатацию в 1973 году и осуществляет

свою деятельность в соответствии с положением о ЛПДС "Нурлино" имеет

насосные цеха по нефтепроводам УБКУА, НКК, ТОН-1 и осуществляет перекачку

тюменских нефтей.

Перекачка по нефтепроводам УБКУА и НКК может осуществляться, как отдельно

по каждому, так и одновременно по двум трубопроводам.

Территориально подпорные и основные насосные цеха нефтепроводов УБКУА,

НКК расположены на совмещенных площадках. Подпорная насосная нефтепровода НКК

имеет насосы 26 QLSM - 4 шт.,

подпорная нефтепровода УБКУА - НПМ-5000´90 - 4 шт.

Основные насосные станции оснащены насосными агрегатами: нефтепровод НКК

- НМ-10000´210-

4шт., электродвигатели СТД-8000- 4шт., нефтепровод УБКУА - НМ-10000´210 - 3шт., и СТД-6300 кВт -3шт.

В насосном цехе нефтепровода ТОН-1 установлены два насоса НМ-500-300 с

электродвигателями ВАУ-2 630 кВт.

Охлаждение двигателей, как на подпорных, так и на основных агрегатах

воздушное. Смазка подшипников основных агрегатов ТОН-1, УБКУА, НКК

централизованная принудительная.

Резервуарный парк состоит из 4-х резервуаров РВС-20000 и 12 резервуаров

РВСП-20000, [11].

На ЛПДС "Нурлино" имеются узлы учета нефти, совмещенные с

узлами качества:

УУН №19 - нефтепровод УБКУА

- УУН №20 - нефтепровод НКК

УУН №19т - нефтепровод ТОН-№1

УУН №19а - нефтепровод ТУ 3

ЛПДС "Нурлино" обслуживает участки магистральных нефтепроводов

ТУ-1, ТУ-2, ТУ-3, ТОН-I,ТОН-II,III, УБКУА и НКК.

Все трубопроводы, обслуживаемые ЛПДС "Нурлино", имеют камеры

приема, запуска очистных и диагностических устройств.

Для выполнения операций по перекачке нефти ЛПДС "Нурлино" имеет

необходимые технические средства для перекачки нефти и обслуживания магистральных

нефтепроводов, [12].

2.2

Технологическая схема ЛПДС "Нурлино"

Рассмотрим технологическую схему ЛПДС Нурлино по нефтепроводу НКК.

Нефть с НПС Черкассы поступает на блок предохранительных клапанов,

предназначенных для защиты от повышенного давления, как трубопровода, так и

объектов станции, затем проходит очистку от механических примесей в блоке

фильтров - грязеуловителей. После этого нефть поступает в резервуарный парк.

Откачка нефти из резервуарного парка производится вертикальными подпорными насосами

26 QLSM, после чего нефть поступает на узел

учета № 20. После учета нефть закачивается в трубопровод магистральными

насосами НМ-10000´210. Для того чтобы рабочее давление не превышало расчетное, перед

выходом нефти в магистральный трубопровод установлен узел регуляторов давления.

Участок "Нурлино-Языково" входит в состав последнего

эксплуатационного участка нефтепровода НКК, по которому перекачивается

тюменская нефть. Конечным пунктом нефтепровода и участка является база смешения

"Самара". Длина участка составляет 55 км, общая протяженность

нефтепровода НКК - 2249 км, [11].

На ЛПДС происходит смешение Арлано-Чекмагушевской нефти с

Западно-Сибирской нефтью, при помощи специальных установок компаундирования,

которые будут описаны ниже.

2.2.1

Насосный цех

Насосный цех относится к взрывоопасным помещениям класса В-1а. В зале

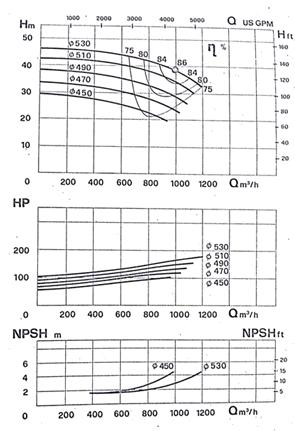

насосов установлены четыре основных насоса марки НМ 10000-210 (см.табл.2.1) с

последовательным подключением. В зале электродвигателей, который находится в

отдельном помещении насосной, размещены четыре синхронных электродвигателя СТД

8000-2, а также расположен блок централизованной маслосистемы с аккумулирующим

баком. Насосные агрегаты обвязаны трубопроводами-отводами, которые соединяют их

приемные и напорные патрубки с общим коллектором. В технологической обвязке

насосов применяют трубы 1020*14 мм, [12].

2.2.2 Общие

сведения об агрегатах

Агрегаты нефтяные электронасосные центробежные магистральные типа

НМ-10000-210 с двигателем СТД-8000 (см.табл.2.2) предназначены для

транспортирования по магистральным трубопроводам нефти с температурой от -5 до

+80 0С, с содержанием механических примесей по объему не более 0,05%

и размером не более 0,02 мм. Электронасосный агрегат состоит из насоса и

приводного электродвигателя. Принцип действия насоса заключаются в

преобразовании механической энергии в гидравлическую за счет взаимодействия

жидкости с рабочими органами, [12].

Таблица 2.1 - Техническая характеристика насосного агрегата НМ-10000-210

|

Наименование показателей

|

|

|

1. Подача, (м3/ч)

|

10000

|

|

2. Напор, (м)

|

210

|

|

3. Допускаемый

кавитационный запас, (м)

|

65

|

|

4. Частота вращения,

(об/мин)

|

3000

|

|

5. Предельное

давление,(кгс/см2)

|

75

|

|

6. Мощность, (r=860 кг/м3), (кВт)

|

5550

|

|

7. КПД (на воде), % не

менее

|

89

|

|

8. Тип торцевых уплотнений

|

УНИ-125-185 (или ТМ-120м)

|

|

9. Внешняя утечка через

одно концевое уплотнение (л/час не более)

|

0.25

|

|

Габаритные размеры (длина´ширина´высота)

|

2505´260´2125

|

|

Масса всего (кг) в том

числе - ротор - крышка

|

9791 390 2500

|

Таблица 2.2 - Электропривод агрегата

|

Наименование

|

СТД-8000

|

|

1. Мощность, кВТ

|

8000

|

|

2. Напряжение, В

|

10000

|

|

3. Частота вращения, об/мин

|

3000

|

|

4. Ток статора, А

|

527

|

|

5. Критическая частота

вращения, об/мин

|

2130

|

|

6. Напряжение возбуждения,

В

|

156

|

|

7. Ток возбуждения, А

|

262

|

|

8. COS

|

0,9

|

|

9. КПД не менее, %

|

97,7

|

|

10. Габариты, мм (длина´ширина´высота)

|

4735´2630´1715

|

Для возбуждения двигателей установлен тиристорный цифровой возбудитель

ВТЦ-СД-320, поскольку применяемые в настоящее время возбудители ВТЕ-320 и

ТЕ8-320 разработаны около 20 лет назад морально и технически устарели и их

характеристики не соответствуют современным требованиям.

Таблица 2.3 - Технические характеристики ВТЦ-СД-320

|

Параметр

|

Значение

|

|

Номинальный ток возбуждения

|

320 А

|

|

Номинальное напряжение

возбуждения

|

115 В

|

|

Номинальная мощность

|

36,8 кВт

|

|

Кратность форсировки по

току

|

1,8

|

|

Схема выпрямления

|

Трехфазная мостовая (шесть

тиристоров Т500)

|

|

Масса

|

Не более 400 кг

|

Компоновка оборудования и технологическая обвязка в цехе и вне его

приняты из условия обеспечения следующих требований, определенных расчетными

параметрами насосов:

- самотечное отведение утечек от торцевых уплотнений насосов в наземный

сборник нефти ЕП-40;

- подача нефти погружными насосами на всасывающую линию

магистральных насосов из емкости ЕП-40;

- подача под напором масла к насосным агрегатам и самотечное отведение

его в масляные баки, установленные на глубине 1.7м в специальном приемнике.

- система разгрузки торцевых уплотнений;

- система сбора утечек от торцевых уплотнений;

централизованная система смазки и охлаждения подшипников;

аппараты воздушного охлаждения масла;

система подачи и подготовки сжатого воздуха;

система контроля и защиты насосных агрегатов.

Все системы имеют закрытый контур, рабочие элементы циркулируют по

замкнутой схеме.

2.3 Автоматизация процесса управления компаундированием высокосернистых

нефтей на НПС "Нурлино"

Схема нормальных (технологических) грузопотоков нефти

в системе магистральных нефтепроводов АК "Транснефть", утвержденная

Минтопэнерго РФ, определяет для каждого нефтепровода перечень производителей

(грузоотправителей), которым оказываются услуги по перекачке и поставке нефтей

конкретным конечным пунктам - грузополучателям с обеспечением при этом

регламентированной величины содержания массовой доли серы в смеси нефтей.

Например, по нефтепроводу Нижневартовск - Курган - Куйбышев разрешается

перекачивать смесь нефтей с массовой долей серы не более 1,7 %, а количество

производителей, пользующихся услугами транспорта по этому нефтепроводу,

составляет 13, в их числе и АНК "Башнефть", которая добывает нефть, в

основном, с содержанием серы 2,5...3,0 %. В связи с этим требуется грамотное

управление процессом компаундирования (смешения) высокосернистой нефти.

Передозировка подкачки башкирских нефтей в поток тюменских нефтей может

привести к срыву экспортных поставок, простою танкеров в порту Новороссийска и.

экономическому ущербу в связи с тем, что качество смеси может не удовлетворять

требованиям технических условий при поставке на экспорт (массовая доля серы не

более 1,8 %, плотность не более 0,870 т/м3).

По сравнению с компаундированием нефтей в резервуарах,

компаундирование непосредственно в трубопроводе имеет большие экономические

преимущества, так как оно позволяет снизить капитальные вложения за счет

сокращения числа резервуаров, уменьшения территории станции смешения и

позволяет снизить эксплуатационные затраты, [13].

При технологии ручного управления процессом

компаундирования нет возможности оперативно реагировать на изменение содержания

серы в смешивающихся потоках и поддерживать заданное содержание серы в потоке

смеси, откачиваемой по нефтепроводу.

В целях автоматизации управления процессом смешения

разносортных нефтей:

1. Установлен поточный анализатор серы,

позволяющий автоматически непрерывно измерять содержание серы в потоке нефти.

Предусмотрен пропуск потока смеси через анализатор содержания серы, соединив

последовательно с технологической обвязкой блоки измерения качества на узле

учета нефти (УУН).

2. Предусмотрен для обеспечения

автоматического управления и контроля за процессом компаундирования смешение

нефтей в приемном коллекторе подпорной насосной магистрального нефтепровода

осуществлен посредством монтажа технологического трубопровода, соединяющего

узел учета нефти и приемный коллектор подпорной насосной.

3. Предусмотрен в качестве исполнительного органа

для регулирования производительности подкачки высокосернистой нефти применение

существующих электроприводных заслонок фирмы, сохранив за ними функцию

регулятора давления, предусмотренную проектом.

4. Применены в качестве управляющего устройства

контроллеры, установив их в местном диспетчерском пункте НПС, [13].

В целях рационального управления процессом смешения

разносортных нефтей в ОАО "Урало-Сибирские магистральные нефтепроводы

имени Д.А. Черняева" разработана и внедрена на НПС "Нурлино"

система автоматического компаундирования высокосернистых нефтей при подкачке

башкирских нефтей в нефтепровод Нижневартовск - Курган - Куйбышев. Система

автоматического компаундирования включает: поточный анализатор серы фирмы ASOMA (США) типа 682-НР, систему

управления УР-97 производства СКБ СПА (г. Чебоксары), существующие

электроприводные заслонки фирмы GULDE (Германия) узла учета 19А, предназначенного для учета подкачиваемых

высокосернистых нефтей.

Поточный анализатор серы фирмы ASOMA предназначен для непрерывного

автоматического измерения содержания серы в потоке нефти, отрегулирован на

выдачу стандартного аналогового сигнала 4-20 мА, соответствующего содержанию

серы 0,8...1,8 %. Принцип действия анализатора основан на возбуждении

характеристического рентгеновского излучения определяемого элемента (серы),

интенсивность которого находится в определенной зависимости от концентрации

этого элемента. Анализатор состоит из основного и измерительного блоков, а

также блока питания. Измерительный блок может быть удален от основного на

расстояние до 30 м. Датчик включает источник возбуждения, детектор вторичного излучения

и селективные фильтры. В качестве источника возбуждения используется

радиоизотопный элемент амераций Ат-241, помещенный в герметичную ампулу из

нержавеющей стали. В процессе работы на персонал воздействуют внешние гамма и

рентгеновское излучения, не превышающие допустимые нормативы. В качестве

детектора излучения используются пропорциональные газонаполненные счетчики

высокого разрешения. Селективные фильтры подбираются специальным образом для

выделения характеристического излучения элемента (серы) на фоне излучения

мешающих элементов, [13].

Основной блок включает многоканальный анализатор

импульсов для выделения аналитического сигнала определяемого элемента,

встроенный компьютер с программным обеспечением, позволяющий выполняв анализы и

выводить данные на жидкокристаллический дисплей; предусмотрена возможность

связи с внешней ЭВМ.

Анализируемый поток нефти проходит через проточную

кювету, помещенную между радиоактивным источником и детектором. Кювета

представляет собой секцию стальной трубы диаметром 50,8 мм, снабжена

патентованными (прозрачными для рентгеновского излучения) "окнами" и

покрыта специальным составом для снижения коррозии. Величина концентрации серы

определяется уровнем интенсивности поглощения рентгеновского излучения потоком нефти.

Измерение происходит в течение 200 сие этой частотой значение содержания серы

выдается на дисплей или аналоговый регистр RS-232, RS-422.

Анализатор серы оснащен системой клапанов для введения

калибровочной жидкости, детектором течи, имеет коррекцию на временной распад

источника.

Система управления УР-97 состоит из шкафа управления с

двумя регулирующими контроллерами, устройствами пусковой аппаратуры

электроприводных заслонок, установленных на узле учета 19А, приборами

регистрации и сигнализации.

Интересным решением является использование

электроприводных заслонок фирмы GULDE регуляторов давления УУН 19А в качестве исполнительного органа для

регулирования содержания серы, отказавшись от отдельных регулирующих заслонок,

используемых для этой цели.

Система управления УР-97 обеспечивает:

- в регулирование содержания серы;

- в регулирование давления на УУН 19А;

в регистрацию содержания серы и давления на

УУН 19А на диаграмме самопишущего прибора;

в сигнализацию нарушения режима процесса

компаундирования: высокое содержание серы, высокое и низкое давление на узле

учета 19А.

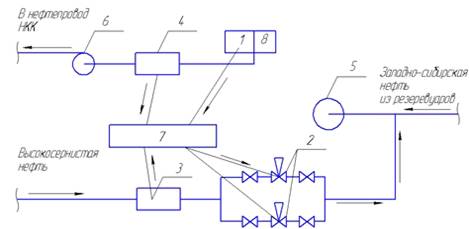

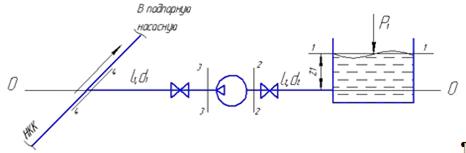

Технологическая схема компаундирования представлена на

рисунке 2.1.

Смешение высокосернистых нефтей осуществляется на

приемной линии подпорных насосных агрегатов нефтепровода Нижневартовск - Курган

- Куйбышев.

Поточный анализатор серы ASOMA типа 682-НР подключен последовательно к линии блока

качества УУН 20, предназначенного для учета нефтей, перекачиваемых по

нефтепроводу Нижневартовск - Курган - Куйбышев в направлении Самары, т.е.

поточный анализатор определяет содержание серы в смеси тюменских и башкирских

нефтей. Система автоматического компаундирования функционирует следующим

образом.

Рисунок 2.1 Принципиальная схема автоматизированной

системы компаундирования высокосернистых нефтей на НПС "Нурлино": 1

- поточный анализатор серы фирмы ASOMA 682-HP; 2 - электроприводные поворотные

заслонки GUIDE; 3 -

узел учета нефти №19А; 4 - узел учета нефти №20; 5 - подпорные насосные

агрегаты; 6 - основные насосные агрегаты; 7 - устройство регулирования УР-97; 8

- блок контроля качества.

В систему управления УР-97 поступает информация о

содержании серы в нефти от поточного анализатора ASOMA, значение производительности подкачки высокосернистой

нефти от УУН 19А, значение производительности перекачки нефти по нефтепроводу

Нижневартовск - Курган - Куйбышев от УУН 20, величина давления на УУН 19 А,

[13].

Алгоритм управления предусматривает два контура

регулирования: 1 - регулирование содержания серы в потоке нефти НКК, 2 - регулирование

давления на УУН 19А.

Переключение с первого контура на второй происходит

снижение давления ниже заданного Рmin=0,3 МПа, т.е. давление, ниже

которого нарушается достоверность учета турбинного преобразователя расхода.

Алгоритм регулирования содержания серы предусматривает

два этапа регулирования. На первом этапе регулирования проверяется выполнение

условия Рmin ≤ P ≤ Pmax на узле учета нефти 19А. Если это условие не выполняется,

тогда включается второй контур регулирования и поворотом заслонок изменяется

давление.

На втором этапе регулирования проверяются соблюдение

условий: Рmin ≤ P ≤ Pmax и S=S3, где S 3 - заданное значение массовой доли

серы в нефти; для НПС "Нур-лино" S3= 1,4 %.

Если это условие не соблюдается, включается первый

контур регулирования. При этом возможны случаи:

. Рmin ≤

P ≤ Pmax и S < S3

2. Рmin ≤ P ≤ Pmax и S > S3

В первом случае приоткрывается поворотная заслонка до

тех пор, пока S = S 3 с некоторым допуском или до тех пор, пока P = Pmin и регулирование прекращается.

Во втором случае поворотная заслонка прикрывается,

пока Рmin ≤ P ≤ Pmax и S=S3. Если при этом невозможно достичь регулированием

заданного значения содержания серы в нефти из-за увеличения давления P > Pmax , предусматривается световая и

звуковая сигнализация, и диспетчер принимает решение об увеличении перекачки

нефти на Самару или снижении (прекращении) перекачки высокосернистой нефти.

При регулировании содержания серы необходимо учесть

инерционность системы, обусловленную тем, что расстояние между поворотными

заслонками и поточным анализатором серы составляет приблизительно 600 м, [13].

Результат регулирования (изменение положения

поворотной заслонки) будет известен через некоторое время, необходимое для

достижения потоком с новой концентрацией серы в нефти до поточного анализатора.

Это время составляет ориентировочно 6...8 мин. После этого при необходимости

процесс регулирования возобновляется.

Для сокращения времени регулирования и выхода на

стационарный режим компаундирования алгоритм управления предусматривает запоминание

соотношения расхода подкачиваемой высокосернистой нефти по УУН 19А и расхода

потока смеси нефтей по УУН 20 за предыдущее время продолжительностью 40 мин, в

течение которого S = S3. Это соотношение расходов используется для

"угадывания" степени поворота заслонки в начале регулирования.

Затраты на внедрение автоматизированной системы

управления компаундированием (стоимость и монтаж поточного анализатора серы и

системы управления УР-97) составили 1,5 млрд руб.

Автоматизированная система управления компаундированием

высокосернистых является уникальной, она впервые в Российской Федерации и в

системе АК "Транснефть" введена в эксплуатацию в ОАО

"Уралсибнефтепровод" в августе 1997 г., была продемонстрирована на

Всероссийском совещании руководителей и специалистов АК "Транснефть"

и ее дочерних АО МН, состоявшемся 10-11 сентября т.г. в Уфе, где получила

положительную оценку со стороны участников совещания, [13].

Эксплуатация указанной системы гарантирует обеспечение

нормативных параметров качества нефти в процессе ее перекачки по системе

трубопроводов АК "Транснефть", что в конечном итоге позволит повысить

надежность поставок нефти на НПЗ России и на экспорт.

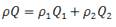

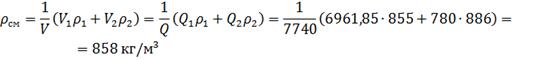

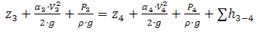

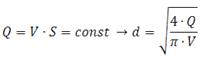

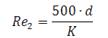

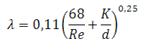

3. Технологический расчет параметров компаундирования

западно-сибирской и арлано-чекмагушевской нефтей

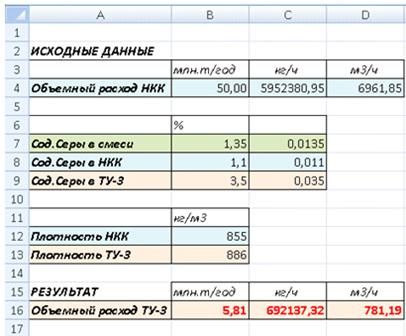

Целью расчета является определение возможного объема подкачки

высокосернистой арлано-чекмагушевской нефти (содержание серы которой 3,5%) в

западно-сибирскую нефть(1,1%) для обеспечения показателей качества нефти (ГОСТ

Р 51858-2002. Нефть. Общие технические условия), поступающей в дальнейшем на

экспорт на нефтеналивные терминалы Приморска и Новороссийска.

3.1

Технологический расчет параметров компаундирования западно-сибирской и

арлано-чекмагушевской нефти

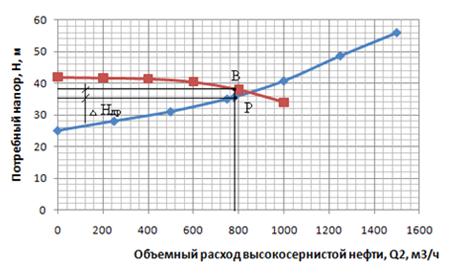

Данные, необходимые для выполнения технологического расчета, приведенены

в таблице 3.1.

Таблица 3.1 - Исходные данные к расчету.

|

Параметр

|

Западно-сибирская нефть (НКК)

|

Арлано-чекмагушевская Нефть

(ТУ-3)

|

|

Расход, Q,

млн.т/год

|

50

|

6

|

|

Плотность, ρ,кг/ м3

|

855

|

886

|

|

Кинематическая вязкость, ϑ,

сСт