Использование жировой системы Союз 52

Федеральное государственное бюджетное

образовательное учреждение

высшего профессионального образования

ИВАНОВСКИЙ ГОСУДАРСТВЕННЫЙ

ХИМИКО-ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра Технологии пищевых продуктов

и биотехнологии

КУРСОВОЙ ПРОЕКТ

Тема: Использование жировой системы

Союз 52

Выполнила: ст-ка гр. 5/28 Н.А. Груздева

г. Иваново, 2011 г.

Содержание

Введение

1. Аналитический обзор литературы; выбор и обоснование способа производства

1.1 Пищевая ценность продукта

1.2 Исторические этапы развития аппаратурно-процессового оснащения производства творога

2. Технологическая часть

2.1 Ассортимент и характеристика продукции

2.2 Сырье для производства творога и его характеристика

2.3 Расход сырья и компонентов

2.4 Биохимические и физико-химические процессы, протекающие при

производстве творога

2.5 Описание технологической схемы производства творога

раздельным кислотно-сычужным способом

2.6 Спецразработка

2.7 Контроль производства

2.8 Материальный расчет

2.9 Режим работы цеха

2.10 Производственная программа цеха

2.11 Выбор оборудования и его расчет

2.12 Теплоэнергетический расчет

3. Автоматизация производственных процессов

4. Охрана труда и окружающей среды

5. Строительная часть

6. Экономическая оценка проектных решений

Заключение

Список использованных источников

Приложение

Введение

По числу наличия значительных предприятий не только в силу их

масштабности, но и по впечатляющим результатам их рыночной деятельности

молочная промышленность занимает одно из лидирующих мест в современной

российской экономической жизни.

Молочная отрасль относится к числу ведущих в пищевой и перерабатывающей

промышленности и формирует достаточно привлекательный по объемам рынок. Дело в

том, что продукция отрасли занимает существенное место в потреблении

российского населения - доля расходов на молочные продукты составляет 14 % от

общих расходов на продовольствие (это 4- е место после расходов на

хлебобулочные, мясные, мучные и макаронные изделия - соответственно 19 %, 18 %

и 17 %).

Помимо вышесказанного не стоит забывать еще и о повышенной социальной

роли отрасли, так как именно она занимается производством продуктов для

детского питания. На сегодняшний момент обеспеченность детей жидкими и

пастообразными молочными продуктами составляет 24 %, сухими молочными смесями -

30 %, и это на фоне общего роста детской заболеваемости и потребности 60 %

детей в полном или частичном искусственном вскармливании, что тоже представляет

собой достаточно перспективную рыночную нишу. /1/

Выработка молока пастеризованного 2,5 % - ной жирности в 2005 г.

составила 1173 тыс.т. (35 % от общего производства молока); 1,5 % и 1 % - ной

жирности - 48,7 (1,5 %); топленного - 41,2 (1,2 %); стерилизованного - 574

тыс.т. (17 %). Произведено 44 тыс.т. сливок, в том числе 10 %- ной жирности и

ниже 25 тыс.т. (57 % от общего их количества).

В 2005 г. получено 1523 тыс.т. кисломолочных продуктов (рост к 2004 г. -

24 %), в том числе кефира - 7003 тыс.т. (46 % от общего выпуска); йогурта - 425

(28 %); простокваши и варенца - 35,6 (2,3 %); ряженки - 153 (10 %);

ацидофильных напитков - 6,6 тыс.т. (0,4 %). /2/

Если рассматривать современный этап состояния рынка молочных продуктов,

то можно выделить такие его основные черты, как:

1

практически

полное господство продукции отечественного производства на прилавках магазинов;

2

ассортимент

крупного молочного предприятия является практически исчерпывающим.

Развитие молочной промышленности возможно только на основе непрерывного

совершенствования техники и технологии, и повышения эффективности работы основного

оборудования молочных предприятий.

В настоящее время выпускается различное технологическое оборудование,

позволяющее осуществить весь цикл технологических процессов, начиная от

производства молока, транспортировки его на молокоперерабатывающие предприятия,

малоотходную переработку, производить фасовку, упаковку, хранение.

Целью дипломного проекта является:

Использование заменителя молочного жира «СОЮЗ 71» в производстве творога.

Рассмотрим на примере получения творога классического с массовой долей жира 5

%.

Поставленные задачи состоят в том, чтобы:

1

изучить, обобщить

и систематизировать данные литературных источников по теме дипломного проекта;

2

получить творог

классический с массовой долей жира 5 % из обезжиренного творога и заменителя

молочного жира «СОЮЗ 71».

1. Обзор литературы

На рубеже XX- XXI вв. молочная отрасль агропромышленного комплекса РФ

оказалась в кризисной ситуации, что обусловило значительное сокращение объемов

производства и потребления социально значимой молочной продукции. Так, за

период 1990 - 2006 гг., производство молока-сырья снизилось в 1,7 раза,

цельномолочной продукции - в 2,3 раза, масла животного - в 3 раза, сыра - в 1,3

раза, а потребление составило 58 % от научно обоснованной нормы. При этом

материально - техническая база предприятий молочной промышленности в

значительной мере устарела и не позволяет выполнять задачу обеспечения

населения качественной и доступной молочной продукцией. Преодоление негативных

тенденций на современном этапе возможно только при ускорении научно -

технического прогресса, темпы которого в России замедлились еще в 70 - 80-х

годах прошлого века.

Исследования многих отечественных и зарубежных ученых позволяют

утверждать, что экономический рост в обществе напрямую связан с

научно-техническим прогрессом (НТП), который представляет собой комплекс

объективных материальных и социально - экономических процессов, направленных на

применение в хозяйственной деятельности передовых достижений науки и техники с

целью повышения эффективности производственных процессов и более полного

удовлетворения растущих потребностей населения. Развитие НТП обеспечивается в

результате последовательного и параллельного осуществления следующих процессов:

накопление знаний - преобразование их в новые технологии и технику - применение

научно - технических разработок в промышленном производстве. Знание общих

закономерностей развития НТП и выявление специфических особенностей,

характерных для молочного производства, позволяет выявить основные направления

модернизации отрасли на современном этапе. /3/

В настоящее время особенно остро стоит проблема взаимоотношений сельского

хозяйства и предприятий молочной промышленности. По данным исследований

экономики молочной промышленности, одним из основных сдерживающих развитие

отрасли факторов является острый дефицит молока- сырья. Дальнейшее развитие

сырьевого потенциала молочных заводов связано с совершенствованием системы

экономического взаимодействия с производителями молока - сырья. Таким образом,

одной из ключевых стратегических целей является обеспечение надежной местной

сырьевой базы для обеспечения потребностей молочных заводов области в местном

сырье. Из - за продолжающегося сокращения производства молока - сырья в

сельхозпредприятиях области многие молочные заводы испытывают недостаток сырья.

Экономическими причинами сокращения производства молока - сырья является

убыточность молочно - товарных ферм, из - за этого многие сельхозпредприятия

прекращают заниматься молочным животноводством.

Кроме того серьезной проблемой является качество сырого молока. Высокая

заболеваемость молочного стада, плохие условия его содержания привели к тому,

что в настоящее время значительная часть производимого сырого молока по своим

характеристикам не устраивает перерабатывающие предприятия.

Важнейшей стратегической целью для молочных заводов является

стимулирование производителей в поставке необходимых объемов молока- сырья вне

зависимости от сезона года. В производстве молока - сырья существует

чрезвычайно выраженная сезонность, т.е. объемы его выработки в летние месяцы

существенно превосходят объемы, полученные в зимний период. Острая сезонность

приводит к падению рентабельности производства по всей продовольственной цепи -

от сельского хозяйства до реализации. Такая сезонность выработки продукции

отрицательно сказывается на финансово - экономическом состоянии молочных

заводов и ритмичности их работы.

Большую роль имеет расширение ассортимента молочной продукции и улучшению

ее качества. Для расширения ассортимента и улучшения качества продукции на

молочных заводах необходима модернизация оборудования и техническое

перевооружение на основе импортного оборудования.

Также мощным средством повышения эффективности деятельности предприятий

молочной промышленности, ее координации и контроля, являются цели финансового

характера: увеличение уровня рентабельности продаж молочной продукции,

повышение финансовой устойчивости и обеспечение роста собственного капитала

предприятий отрасли.

Большинству молокоперерабатывающих предприятий области, следует особое

внимание уделять кадровым целям. Важнейшими кадровыми целями являются

увеличение производительности труда. Для этого основополагающее значение имеет

стимулирование труда, включающие формирование устойчивой мотивации к повышению

производительности и качества труда.

На основе стратегических целей, выделен ряд факторов определяющих

эффективное развитие предприятий отрасли. К ним отнесены: обеспеченность

сырьем, оборудованием, высококвалифицированным персоналом, система выпуска и

реализации молочной продукции, позиции предприятий отрасли на местных и

региональных рынках сбыта, стабильность и устойчивость финансового положения

предприятий отрасли, использование инноваций, система стимулирования

производства и повышения качества молока - сырья, возможности предприятия

поддерживать благосостояние и качество жизни работников.

Возможно увеличение спроса на молочную продукцию. На конкурентную

ситуацию может негативно повлиять выход на рынки молочной продукции новых

иностранных производителей, демографический спад, рост производства товаров

заменителей и т.д. Также в данном прогнозе на экономическую ситуацию могут

повлиять в прогнозируемом периоде: экономическая глобализация, низкая

рентабельность производства молока-сырья, повышение уровня участия государства

в АПК и т.д.

Производство творога является достаточно трудоемким процессом, требующим

значительного расхода молока. В настоящее время производители молочной

продукции испытывают острый дефицит сырья, особенно в зимний период. При этом

качество молока зачастую является достаточно низким при высокой его стоимости.

Одним из возможных путей решения этой проблемы является использование при

производстве творога растительных жиров и сухого обезжиренного молока. Такой

технологический прием дает возможность сгладить сезонность в производстве,

расширить ассортимент, высвободить молочное сырье для увеличения объемов

производства, снизить себестоимость вырабатываемой продукции./4/

1.1 Пищевая ценность и химический состав творога

Творог - белковый кисломолочный продукт, пищевая и биологическая ценность

которого обусловлена высоким содержанием белков, а также серосодержащих

аминокислот, которые необходимы человеку для лучшей работы печени и почек.

Повышенное содержание минеральных веществ (Са, Р, Fе, Ма и др.) содержатся в идеальном соотношении для усвоения организмом. /5/

Таблица 1 «Пищевая и энергетическая ценность творога»

|

Творог

|

Содержание основных пищевых веществ в 100 г продукта, г

|

Энергетическая ценность, ккал

|

|

вода

|

белки

|

углеводы

|

Органические кислоты

в расчете на молочную

|

зола

|

|

|

|

|

лактоза

|

сахароза

|

|

|

|

|

18 %-ной жирности

|

65,0

|

14,1

|

2,8

|

-

|

1,0

|

1,0

|

232

|

|

9 %-ной жирности

|

65,0

|

16,7

|

2,0

|

-

|

1,22

|

1,2

|

159

|

|

Нежирный

|

80,0

|

18,0

|

1,8

|

-

|

1,22

|

1,2

|

88

|

|

"Крестьянский" 5 %-ной жирности

|

75,0

|

17,0

|

1,8

|

-

|

1,0

|

1,1

|

124

|

|

"Столовый" 2 %-ной жирности

|

76,0

|

18,0

|

2,0

|

-

|

-

|

-

|

100

|

|

Мягкий диетический:

|

|

|

|

|

|

|

|

|

11 %-ной жирности

|

73,0

|

16,0

|

1,0

|

-

|

1,0

|

1,0

|

170

|

|

4 %-ной жирности

|

77,5

|

15,0

|

1,0

|

-

|

1,0

|

1,0

|

104

|

|

нежирный

|

80,0

|

18,0

|

1,0

|

-

|

1,0

|

1,0

|

80

|

Творог - кисломолочный продукт, произведенный с использованием

заквасочных микроорганизмов - лактококков или смеси лактококков и термофильных

молочнокислых стрептококков и методов кислотной или кислотно-сычужной

коагуляции белков с последующим удалением сыворотки путем самопрессования,

прессования, центрифугирования и (или) ультрафильтрации (из Федерального закона

от 12 июня 2008 г. N 88-ФЗ).

Творог представляет собой традиционный белковый кисломолочный продукт,

обладающий высокими пищевыми и лечебно диетическими свойствами. Его

вырабатывают путем сквашивания пастеризованного цельного или обезжиренного

молока и удаления из полученного сгустка части сыворотки. Творог из

непастеризованного молока можно использовать только для выработки изделий,

подвергающихся обязательной термической обработке (вареники, сырники и др.), а

также для производства плавленых сыров. В состав творога входит 14 - 17 %

белков, до 18 % жира, 2,4 - 2,8 % молочного сахара. Он богат кальцием,

фосфором, железом, магнием - веществами, необходимыми для роста и правильного

развития молодого организма. Именно благодаря содержанию в нем большого

количества кальция, творог является хорошим лечебным средством при рахите,

туберкулезе, малокровии. Творог и изделия из него очень питательны, так как

содержат много белков и жира. Белки творога частично связаны с солями фосфора и

кальция. Это способствует лучшему их перевариванию в желудке и кишечнике.

Поэтому творог хорошо усваивается организмом. С повышением массовой доли жира

творога в нем увеличивается содержание -каротина, витаминов В1 и В2. Творог -

один из предпочтительных продуктов для больных гипертонией. Полезен он и людям

с больными почками. /6/

Таблица 2 Аминокислотный состав творога

|

Показатель

|

18 %-ной жирности

|

9 %-ной жирности

|

Нежирный

|

"Крестьянский"

|

Мягкий диетический

|

|

|

|

|

|

|

11 %-ной жирности

|

4 %-ной жирности

|

нежирный

|

|

Незаменимые аминокислоты мг на 100 г продукта: Всего:

|

5825

|

6846

|

7680

|

6921

|

6827

|

6921

|

7680

|

|

|

В том числе:

|

|

|

|

|

|

|

|

|

|

валин

|

838

|

980

|

990

|

968

|

900

|

968

|

990

|

|

|

изолейцин

|

690

|

828

|

1000

|

835

|

815

|

835

|

1000

|

|

|

лейцин

|

1282

|

1538

|

1850

|

1551

|

1640

|

1551

|

1850

|

|

|

лизин

|

1008

|

1210

|

1450

|

1220

|

1210

|

1220

|

1450

|

|

|

метионин

|

384

|

461

|

480

|

465

|

461

|

465

|

480

|

|

|

треонин

|

649

|

191

|

800

|

762

|

700

|

762

|

800

|

|

|

триптофан

|

212

|

724

|

180

|

198

|

206

|

198

|

180

|

|

|

фенилаланн

|

762

|

914

|

930

|

922

|

895

|

922

|

930

|

|

Метионин, холин и лизин содержащиеся в составных частях творога,

предупреждают атеросклероз. Холин и метионин способствуют повышению содержания

в крови лецитина, который тормозит отложение в стенках кровеносных сосудов

холестерина. Метионин, кроме того, способствует выведению из организма

холестерина, препятствуя, таким образом, развитию атеросклероза, предупреждает

ожирение печени, которое может возникнуть в результате воздействия на организм

сильных токсинов или некоторых лекарственных препаратов. При лечении

наследственных мышечных дистрофий больных загружают большими дозами

анаболических стероидов. Чтобы предотвратить возможное токсическое действие

стероидов на печень, такие больные в обязательном порядке получают не менее.

300 г творога в сутки. Холин к тому же обеспечивает рост молодого организма; он

же необходим для нормальной функции нервной системы.

Особенно нужен творог детям, беременным женщинам и кормящим матерям, так

как находящиеся в нем соли кальция и фосфора расходуются на образование костной

ткани, крови и т. д.

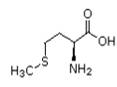

метионин

лизин

Рис. 1

Творог

рекомендуется больным туберкулезом и страдающим малокровием. Он полезен при

заболеваниях сердца и почек, сопровождающихся отеками, так как кальций способствует

выведению жидкости из организма. Обезжиренный творог рекомендуется при

ожирении, болезнях печени, атеросклерозе, гипертонической болезни, инфаркте

миокарда. При подагре и других заболеваниях, когда белки мяса и рыбы

противопоказаны, их заменяют белком творога. Особенно полезен ацидофильно -

дрожжевой творог, который обогащается дрожжами и чистой культурой ацидофильной

палочки. Такой творог полезно давать ослабленным детям, при желудочно -

кишечных заболеваниях, малокровии и туберкулезе. Употребление творога и

творожных изделий способствует правильному обмену веществ в организме,

поддержанию на определенном уровне осмотического давления. Минеральные вещества

его участвуют в костеобразовании, питании нервной системы и образовании

гемоглобина крови. Творог содержит разнообразные витамины, их количество для

различных видов творога представлено в таблице 3.

Таблица

3 Содержание витаминов в твороге (в мг на 100 г продукта)

|

Творог

|

В-каротин

|

В1

|

В2

|

РР

|

С

|

|

18 %-ной жирности

|

0,06

|

0,05

|

0,30

|

0.30

|

0,5

|

|

9 %-ной жирности

|

0.03

|

0,04

|

0,27

|

0,40

|

0,5

|

|

Нежирный

|

следы

|

0,04

|

0.25

|

0,45

|

0,5

|

|

„Крестьянский"

|

0,02

|

0.04

|

0,26

|

0,42

|

0.5

|

|

Мягкий диетический:

|

|

|

11 %-ной жирности

|

0,03

|

0,04

|

0,27

|

0,40

|

0,5

|

|

4 %-ной жирности

|

0,02

|

0,04

|

0,26

|

0,42

|

0,5

|

|

нежирный

|

следы

|

0,04

|

0,25

|

0,45

|

0,5

|

.2 Исторические этапы развития аппаратурно-процессового оснащения

производства творога

Показано становление и развитие аппаратно - процессового оснащения

производства творога в России.

Творог относится к древнейшим кисломолочным продуктам. Предполагают, что

человек начал употреблять его в пищу значительно раньше, чем сыр и масло. Это

предположение обосновано тем, что в результате жизнедеятельности молочнокислых

бактерий, всегда находящихся в молоке, возможно самопроизвольное скисание

молока. При этом образуется сгусток, который уплотняется в результате

естественного синерезиса. Естественным является и предположение, что в глубокой

древности человек также случайно узнал и о сычужном сквашивании, используя в

качестве тары для молока желудки убитых животных. О продуктах типа творога,

получаемых в результате кислотного и сычужного свертывания молока, имеются

сведения в произведениях древних поэтов, в трудах философов и ученых (Гомер,

Аристотель, Гиппократ, Катон, Палладий и др.). Особенно подробно с указанием

практических советов, как сквашивать молоко, и требований к качеству его писал

Колуммела, живший в I веке нашей эры.

Таким образом, исторически сложилось два основных способа сквашивания

молока при выработке творога: кислотный и кислотно- сычужный. Оба эти способа

сохранились до сих пор.

Способы производства творога

При кислотном способе коагуляция казеина происходит в результате

молочнокислого брожения. Полученный сгусток имеет хорошую консистенцию, но при

выработке жирного творога он труднее освобождается от сыворотки. В связи с этим

раньше кислотным способом вырабатывали, как правило, только нежирный творог. В

настоящее время, применяя новые приемы обработки сгустка, этот способ как

экономически наиболее выгодный используют также при производстве жирного и полужирного

творога.

При кислотно-сычужном способе коагуляция казеина и образование сгустка

происходит под действием молочной кислоты и сычужного фермента или пепсина.

Сычужный фермент усиливает в сгустке процесс синерезиса, в результате

улучшается отделение им сыворотки.

Производство жирного и полужирного творога независимо от метода

коагуляции белка на предприятиях осуществляется традиционным или раздельным

способом выработки.

Сущность раздельного способа заключается в том, что молоко,

предназначенное для выработки творога, предварительно сепарируют. Из

полученного обезжиренного молока вырабатывают нежирный творог, к которому затем

добавляют необходимое количество сливок, повышающих жирность творога до 9 или

18 %. Традиционный способ производства творога позволяет получить требуемую

жирность продукта непосредственно в процессе переработки молока соответствующей

жирности.

При производстве творога раздельным способом сквашивание обезжиренного

молока и образование сгустка осуществляется в емкостях, а для отделения

сыворотки от творожного сгустка применяют сепараторы для обезвоживания

творожного сгустка. Использование данного способа исключает такие трудоемкие

операции как розлив сгустка в мешки и удаление из них творога в результате

значительно снижаются потери творога

При производстве творога традиционным способом нормализованное молоко

сквашивается в аппаратах непрерывного или периодического действия. К аппаратам

непрерывного действия относят коагуляторы, периодического - творогоизготовители

и творожные ванны. /7/

В зависимости от условий сквашивания выделяют два способа производства

творога: термостатный и резервуарный. При термостатном способе заквашенное

молоко или сливки разливают в бутылки или банки, которые затем помещают в

термостатные камеры, где и протекает процесс сквашивания. Следующими операциями

являются охлаждение в хладостатной камере и созревание продукта; т.е. выдержка

продуктов при низкой положительной температуре. При резервуарном способе

производства сквашивание, охлаждение и созревание проводят в крупных емкостях

(двустенные резервуары), а затем готовый к реализации продукт фасуют./5/

Резервуарный способ более экономичен. Он исключает наличие больших

площадей под термостатные и хладостатные камеры, снижается доля ручного труда,

большая возможность автоматизировать и механизировать процесс. При резервуарном

способе увеличивается объем продукции с 1 м кв. площади, сокращаются расходы на

выработку готового продукта. Таким образом, для производства творога выбираем

резервуарный способ.

В промышленных условиях творог начали вырабатывать в конце XIX - начале

XX веков, что было связано с организацией городских молочных заводов. В России

развитие техники и технологии производства творога условно можно разделить на

несколько этапов. Следует отметить, что технология обуславливает необходимость

развития техники, а техника побуждает в ряде случаев корректировать технологию.

Первый этап (с

начала организации городских молочных заводов и до начала 50- х. годов XX в.).

В России промышленное производство творога на первом этапе

осуществлялось, главным образом, кислотным способом с последующим отвариванием

сгустка в открытых котлах или в печках. Многие десятки лет производство творога

оставалось на сравнительно низком техническом уровне в основном за счет наличия

в технологическом процессе таких сложных и продолжительных операций, как

сквашивание и прессование. Преобладали ручные операции. В 20-е годы в России

творог выпускался двух видов: из жирного молока или из «тощего» молока. В

продажу шел творог в свежем виде, для хранения в прок - в соленом виде.

Производство осуществлялось практически полностью вручную в деревянных чанах,

деревянных прессах, топочных печах, и т. д. С небольшими изменениями это

аппаратурно - процессовое оснащение производства творога сохранилась до конца

40-х годов.

В конце 40- х. - начале 50- х. годов в России согласно ГОСТ 3 - 47 творог

вырабатывался двух сортов: жирный и обезжиренный. В зависимости от качественных

показателей каждый сорт делился на высший, первый и второй.

Второй этап

(начало 50- х. годов - начало 70- х. годов).

В этот период выполнены значительные работы по механизации и

аппаратурному оформлению проведения основных технологических операций

производства творога. Появились:

−ванны для сквашивания молока и получения творожного сгустка;

−пресс- тележки для удаления сыворотки из творожного

сгустка;

−установки для прессования и предварительного охлаждения

творога в мешочках, творогоизготовители с прессующими ваннами, где возможно

совмещать операции заквашивания молока, получения сгустка, разрезка сгустка,

удаления сыворотки и окончательное прессование творога;

−творогоизготовители непрерывного действия;

−сепараторы для творога;

−охладители для творога (одноцилиндровые и

двухцилиндровые);

−шнековый подъемник для творога; смеситель творога со

сливками;

−вальцовка для творога; машина для растирания творога;

−месильные машины для смешивания творожной массы с сахаром,

изюмом, сливками, маслом и другими компонентами; дозаторы - смесители;

−поточная линия производства творога раздельным способом.

Все основные технологические операции производства творога стали высоко

механизированными. Это позволило увеличить объем производства творога до

объемов, обеспечивающих среднедушевое потребление его в сутки в соответствии с

рекомендациями института питания.

Третий этап

(начало 70- х. годов и до настоящего времени).

Этот период характеризуется дальнейшим совершенствованием техники и

технологии производства творога. Были разработаны различные технологические

схемы процессов производства творога непрерывным способом, в том числе с

коагуляцией белков молока в потоке. Совершенствовалось технологическое

оборудование для самопрессования и прессования творога, сепараторы для

обезвоживания творога. Разработаны схемы и устройства для автоматизации процессов

производства творога. В значительной степени, расширился ассортимент творожных

изделий с вкусовыми и ароматическими добавками, покрытиями глазурью.

Совершенствовалось оборудование для мелкой фасовки творога, смесители,

охладители, оборудование для его замораживания, хранения и транспортировки.

Было разработано и организовано производство творога и творожных изделий

нетрадиционных видов: творог из пахты и сыворотки, например альбуминный творог

«Надуги», из сухих молока и сливок, зернистый творог со сливками, творог

диетический, сухой творог, другие разновидности творога. /8/

Структура питания населения России в последние годы существенно

изменилась. Значительно снизилось потребление пищевых продуктов животного

происхождения, являющихся основным источником белка и жира (особенно у

населения с низкими доходами).

Мировые тенденции в области питания связаны с созданием продуктов,

способствующих улучшению здоровья при ежедневном употреблении и получивших

название функциональных. В настоящее время в условиях рынка при производстве

продуктов питания наибольшее распространение получили такие функциональные

компоненты как пищевые волокна, витамины, минеральные вещества,

полиненасыщенные жиры, антиоксиданты, олигосахариды, микроэлементы,

бифидобактерии.

Учитывая концепцию государственной политики в области здорового питания

России, одним из важнейших направлений разработки функциональных продуктов

является использование в питании населения растительных масел и жиров.

Применение растительных масел и жиров в молочной промышленности занимает

все более прочные позиции, постоянно расширяется ассортимент молочных продуктов

со сложным сырьевым составом. В последнее время производители молочной

продукции проявляют повышенный интерес к использованию растительных жиров в

производстве творога и творожных изделий. Такой технологический прием дает

возможность расширить ассортимент, высвободить молочное сырье для увеличения

объемов производства, снизить себестоимость вырабатываемой продукции. ГОСТ Р

51917 - 2002 «Продукты молочные и молокосодержащие. Термины и определения»

позволяет вырабатывать творожно - растительные, растительно - творожные и

молокосодержащие глазированные продукты с различной массовой долей жира:

нежирные (от 2,0 до 3,8 %), нормальной жирности (от 4,0 до 18,0 %), жирные (от

19,0 и более %). Для производства этой продукции рекомендуются следующие

заменители молочного жира:

§ заменитель молочного жира «СОЮЗ 71»;

§ заменитель молочного жира «СОЮЗ 52 Л»;

§ заменитель молочного жира фирмы «ААК»;

§ заменитель молочного жира «Акобленд»;

§ заменитель молочного жира "Милкетта" - многокомпонентная

жировая смесь со сбалансированным жирно-кислотным составом, по своим

физико-химическим свойствам приближена к молочному жиру;

§ заменители молочного жира ЭКОЛАКТ - высококачественные специализированные

жиры нелауринового и смешанного типов, производимые методом переэтерификации на

основе фракционированных и частично гидрогенизированных растительных масел и

жиров. /9/

В данном дипломном проекте рассматривается производство творога с массовой

долей жира 5 % раздельным резервуарным кислотно - сычужным способом из

обезжиренного творога и заменителя молочного жира «СОЮЗ 71».

При выработке творога кислотно- сычужным способом в заквашенную смесь

вносят хлористый кальций и сычужный фермент. В отличие от кислотного способа не

требуется нагревания сгустка для лучшего отделения сыворотки, так как в

результате нагревания возможен недогрев или перегрев сгустка. В случае

перегрева сгустка выше установленной температуры, получается творог с сухой и грубой

консистенцией. В случае недогрева сгустка в нем замедляется отделение

сыворотки, и в результате творог будет иметь повышенную кислотность, мажущую

консистенцию и увеличиваются потери при его производстве.

Кроме того, в кислотном способе, под действием молочной кислоты,

образующейся в результате молочнокислого брожения, казеин молока переходит в

нерастворимое состояние, образуя сгусток. В отличие от сгустка, полученного при

кислотно-сычужной коагуляции, он имеет меньшую прочность и вязкость. Это объясняется

неодинаковой дисперсностью белковых частиц в этих двух сгустках. В сгустке,

полученном при кислотно-сычужной коагуляции, белковые частицы крупных (30-50

мкм) и средних (10-30 мкм) размеров составляют около 80 %. При кислотном

сквашивании в сгустке отсутствуют крупные белковые частицы, а на долю мелких

(до 10 мкм) приходится около 55 %.

При кислотном свертывании кальциевые соли отходят в сыворотку, а при

сычужно-кислотном сохраняются в сгустке. Это необходимо учитывать при

производстве творога для детей, который необходим кальций для костеобразования.

/5/

Из приведенных выше заменителей молочного жира мы выбрали «СОЮЗ

71», так как корпорация - производитель занимает ведущее место на мировом

рынке, кроме того, цена на данный вид продукции по сравнению с остальными

является более приемлемой.

Жировая система «СОЮЗ 71», используемая в дипломном проекте - это смесь

растительных масел. Растительные масла обладают многими полезными свойствами,

которые делают их потребление более предпочтительным, чем животные жиры.

В пожилом возрасте употребление животных жиров, из-за повышенного

содержания в них насыщенных жирных кислот и холестерина, может привести к

ожирению и атеросклерозу. В состав растительного масла входят линолевая и

линоленовая полиненасыщенные жирные кислоты, не синтезируемые в организме.

Потребность в них для человека выше, чем витаминах. Полиненасыщенные жирные

кислоты участвуют в качестве обязательного компонента в образовании клеточных

мембран и оболочек нервных волокон. Полиненасыщенные жирные кислоты обладают

свойством выводить холестерин, оказывают нормализующее действие на стенки

кровеносных сосудов и могут рассматриваться в числе средств профилактики

атеросклероза, инфаркта миокарда и других заболеваний сердечно-сосудистой

системы. Поэтому каждый день необходимо употреблять не менее 20-30 граммов

растительного масла - одного из и поставщиков незаменимых для жизнедеятельности

организма человека веществ.

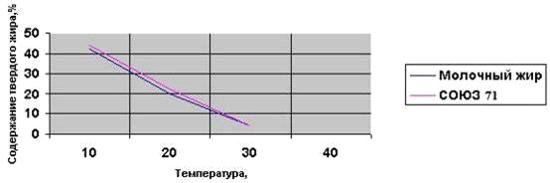

Высококачественный заменитель молочного жира по консистенции при 20 - 35 ºС должен быть близок к молочному

жиру, т.е. содержать при этих температурах примерно равное количество твёрдой

фазы.

Температуры плавления и твёрдость заменителя могут быть несколько выше,

чем у молочного жира, а массовая доля твёрдой фазы при 5 - 5 ºС - на 5 -10 % ниже. В этом случае

заменитель превосходит молочный жир по пластичности при низких температурах и в

то же время обладает достаточной твёрдостью для недвижимости формования

получаемого продукта.

2. Технологическая часть

2.1 Ассортимент и характеристика продукции

1. В зависимости от молочного сырья продукт подразделяют на:

из нормализованного молока;

из восстановленного молока;

из рекомбинированного молока;

из их смесей.

. В зависимости от диапазона массовой доли жира (м.д.ж.) продукт

подразделяют на:

обезжиренный;

классический.

. В зависимости от массовой доли жира классический творог подразделяют

на:

с массовой долей жира не более 1,8 %;

с массовой долей жира 5,0; 9,0; 18,0 %.

. В зависимости от технологического процесса творог мягкий обязательно

выпускается одного вида:

свежий в потребительской упаковке.

1 тонна творога с м.д.ж. 5 % раздельным способом получается

путем смешивания обезжиренного творога в количестве 909 кг. с 55 % сливками, в

количестве 91 кг.

Творог должен соответствовать следующим требованиям к качеству и

безопасности:

. Продукт должен соответствовать требованиям технических условий и

вырабатываться по технической инструкции с соблюдением соответствующих

санитарных правил и норм для предприятий молочной промышленности, утвержденных

в установленном порядке.

. По органолептическим показателям продукт должен соответствовать

требованиям, приведенным в таблице 4.

|

Наименование показателя

|

Содержание характеристики

|

|

Внешний вид и консистенция

|

Мягкая, однородная или рассыпчатая, с наличием или без

ощутимых частиц молочного белка. Для обезжиренного продукта - незначительное

выделение сыворотки

|

|

Вкус и запах

|

Чистые, кисломолочные, без посторонних привкусов и запахов.

Для продукта из восстановленного молока с привкусом сухого молока.

|

|

Цвет

|

Белый или с кремовым оттенком, равномерный по всей массе.

|

. По физико-химическим показателям продукт должен соответствовать

требованиям, приведенным в таблице 5.

Таблица 5 Физико-химические показатели

|

Наименование показателя

|

Значение показателя для творога

|

|

|

обезжиренного

|

классического

|

|

Массовая доля жира, % не менее

|

не более 1,8

|

5,0

|

9,0

|

18,0

|

|

|

Массовая доля влаги, % не более

|

80,0

|

75,0

|

73,0

|

65,0

|

|

|

Массовая доля белка, % не менее

|

18,0

|

16,0

|

14,0

|

|

|

Кислотность, ºТ, не более

|

От 170 до 240

|

От 170 до 230

|

От 170 до 220

|

От 170 до 210

|

|

|

Температура при выпуске с предприятия, ºС

|

4±2

|

|

|

|

|

|

|

|

|

*Примечание - Допускается в отдельных упаковочных единицах отклонение

массовой доли жира, влаги, белка ± 0,5 %.

. Остаточное количество токсичных элементов, микотоксинов, радионуклеидов

и пестицидов в продукте не должно превышать допустимых уровней установленных в

СанПиН 2.3.2.1078 (индекс 1.2.2), СанПиН 2.3.2.1280 и приведенных в таблице 6.

Таблица 6 Вредные вещества в продукте

|

Наименование вещества (элемента)

|

Допустимые уровни, мг/кг (л) (для радионуклеидов- Бк/кг), не более

|

|

Токсичные элементы

|

Свинец

|

0,3

|

|

Мышьяк

|

0,2

|

|

Кадмий

|

0,1

|

|

Ртуть

|

0,02

|

|

Микотоксины (афлатоксин М1)

|

0,0005

|

|

Антибиотики

|

Левомицетин

|

не допускается ‹ 0,01

|

|

Тетрациклиновая группа

|

не допускается ‹ 0,01 ед /г

|

|

Стрептомицин

|

не допускается ‹ 0,05 ед /г

|

|

Пенициллин

|

не допускается ‹ 0,01 ед /г

|

|

Пестициды

|

Гексахлорциклогексан (α, β, γ - изомеры)

|

1,25 в перерасчете на жир

|

|

ДДТ и его метаболиты

|

1,0 в перерасчете на жир

|

|

Радионуклеиды

|

Цезий - 137

|

100 Бк /л

|

|

Стронций - 90

|

25 Бк /л

|

** Для определения соответствия пищевых продуктов критериям радиационной

безопасности используется показатель безопасности - В, значения которого

рассчитывают по результатам измерения удельной активности цезия - 137 и стронция

- 90 в пробе:

В = (А/Н)90Sr + (A/H)137Cs, (1)

где А - измеренное значение удельной активности Sr90 и Cs137

в пищевом продукте (Бк/кг); Н - допустимый уровень удельной активности для Sr90

и Cs137 в том же продукте (Бк/кг).

. По микробиологическим показателям продукт должен соответствовать

требованиям СанПиН 2.3.2.1078 (индекс 1.2.2.1), СанПиН 2.3.2.1280 и приведенным

в таблице 7.

Таблица 7 Микробиологические показатели

|

Наименование продукта

|

Масса продукта (г), к которой не допускаются

|

|

БГКП (колиформы)

|

S.aureus

|

Патогенные в т.ч. сальмонеллы

|

Дрожжи и плесени, КОЕ/г, не более

|

|

Творог со сроком годности не более 72 ч

|

0,01

|

0,1

|

25

|

дрожжи - 100 плесени

- 50

|

Пороки вкуса, запаха и консистенции.

На органолептическую оценку влияет внешний вид творога, его вкус, запах,

цвет, консистенция. Творог с дефектами вкуса (кормовой привкус, нечистый,

старый, затхлый, излишне кислый, уксуснокислый, прогорклый, горький, дрожжевой

вкус), консистенции (грубая, сухая, крошливая, резинистая) и внешнего вида

(вспучивание, выделение сыворотки, ослизнение, плесневение) не допускается к

реализации. /10/ Подобные дефекты творога возникают в результате использования

недоброкачественного сырья, действия бактериальных заквасок при нарушении

технологических режимов производства или несоблюдении условий охлаждения и

хранения готовых продуктов. В таблице 8 приведены следующие пороки творога. /7/

Таблица 8 Пороки творога

|

Порок

|

Причины возникновения

|

Меры предупреждения

|

|

Кормовой привкус

|

Передается творогу и творожным изделиям из исходного молока

|

Строго контролировать качество сырья

|

|

Нечистый, старый, затхлый вкус и запах

|

Обусловлен: использованием плохо вымытой тары,

оборудования, а также хранением продукта в плохо проветренном помещении;

может быть вызван развитием о твороге гнилостных бактерий из-за применения

неактивной закваски и несоблюдения режимов производства

|

Соблюдать санитарно-гигиенические нормы и правила при

производстве продуктов, применять хорошо вымытую посуду; использовать хорошую

закваску и соблюдать технологические режимы

|

|

Излишне кислый вкус

|

Возникает при нарушении технологического режима

производства в результате усиления молочнокислого брожения при удлинении

сроков самопрессования и прессования творога и несвоевременном и

недостаточном охлаждении его

|

Строго соблюдать режимы технологических процессов

|

|

Уксуснокислые, едкие вкус и запах

|

Появляется в результате развития уксуснокислых бактерий,

развивающихся в твороге во время хранения при повышенных температурах

|

Хранить творог при относительно низких положительных

температурах

|

|

Прогорклый вкус

|

Возникает при низких температурах переработки молока и

вызывается плесенями и бактериями, образующими фермент липазу, или липазой,

находящейся в сыром молоке

|

Соблюдать санитарно-гигиенические нормы и правила обработки

молока; пастеризовать молоко при соответствующих режимах с целью инактивации

липазы, за счет которой и происходит разложение жира и образование горечи в

продукте

|

|

Горький вкус

|

Появляется при поедании коровой полыни, лютика и других

растений с горьким вкусом; образованию горечи способствует также развитие

гнилостных бактерий, расщепляющих белки молока

|

Обеспечить качественный контроль молока при приемке;

соблюдать санитарно-гигиенические условия выработки творога

|

|

Грубая, крошливая, сухая консистенция

|

Обусловлен: повышенной температурой отваривания и излишним

дроблением сгустка при производстве творога кислотным способом

|

Соблюдать режимы технологического процесса

|

|

Резинистая консистенция

|

Характерна для творога, приготовленного кислотно-сычужным

способом; появляется при внесении больших доз сычужного фермента при

сквашивании молока при повышенных температурах.

|

--«--

|

|

Мажущаяся консистенция

|

Возникает в результате переквашивания творога

|

--«--

|

|

Вспучивание

|

Вызывается дрожжами при упаковке недостаточно охлаждённого

творога, неплотной набивке его в кадки и повышенной температурой хранения

|

Соблюдать режимы хранения и упаковки творога

|

|

Выделение сыворотки

|

Наблюдается при недостаточном прессовании

|

Проводить прессование при условиях, предусмотренных

технологическими инструкциями

|

|

Ослизнение и плесневение творога

|

Наблюдается при рыхлой упаковке продукта, неплотном

прилегании крышки к поверхности творога и при хранении его в сырых помещениях

|

Соблюдать режимы хранения и упаковки творога

|

.2 Сырье для производства творога и его характеристика

Сырье и материалы, используемые в производстве продукта, должны

соответствовать требованиям действующих нормативных и технических документов,

СанПиН 2.3.2.1078, СанПиН 2.3.2.1280, СанПиН 2.3.2.1293 и сопровождаться

сертификатами соответствия (декларациями о соответствии) и/или санитарно -

эпидемиологическими заключениями, свидетельствами о государственной

регистрации, удостоверениями качества и безопасности. Молоко натуральное

коровье - сырьё должно соответствовать ветеринарным требованиям и сопровождаться

ветеринарными документами в соответствии с действующей "Инструкцией о

порядке выдачи ветеринарных сопроводительных документов на подконтрольные

госветнадзору грузы".

Для выработки продукта применяют следующее сырьё:

· молоко натуральное коровье - сырье не ниже второго сорта по

ГОСТ Р 52054 или молоко цельное сухое высшего сорта распылительной сушки по

ГОСТ 4495, или молоко сухое обезжиренное распылительной сушки по ГОСТ 10970

4495 или по другой действующей технической документации, утвержденной в установленном

порядке;

· концентраты бактериальные для творога по ТУ 9222 -127

-00419785 и ТУ 9222 -2444 -000419785 или по другой действующей технической

документации, утвержденной в установленном порядке;

· кальций хлористый двуводный по ТУ 6 - 09 - 5077 - 83, ТУ 6 -

09 - 4711 - 81 или по другой действующей документации или кальций хлористый

кристаллический фармакопейный ГФ 10,10 изд.;

· фермент сычужный пищевой по ТУ 9219 - 002 - 5331581 - 98 или

пепсин пищевой свиной по ТУ 9219 - 560 - 00419779 - 00, или пепсин пищевой

говяжий по ТУ 9219 - 560 - 00419779 - 00, или пепсин пищевой говяжий «ИТ» по ТУ

9219 - 564 - 00419779 - 00, или препарат ферментный по ОСТ 10288 - 2001; по ТУ

9219 - 004 - 05331581 - 98;

· воду питьевую по СанПиН 2.1.1074 (для продукта из восстановленного

молока).

Допускается использование импортного сырья по показателям качества и

безопасности не уступающего требованиям, указанным в нормативных и технических

документах по п. 2.6.2, разрешенного к применению органами и учреждениями

Роспотребнадзора и не изменяющего природу продукта./11//12/

2.3 Расход сырья и компонентов

Списание вспомогательных материалов, химикатов, реактивов, тары и

упаковочных материалов на 1000 кг продукта производится по фактическому расходу

в пределах, не превышающих установленные предприятием индивидуальные нормы

материалов, утвержденные в установленном порядке.

Массу сырья на выработку 1000 кг продукта учитывают по фактическим

затратам, но не более действующих норм расхода и предельно допустимых потерь

сырья и жира, утвержденных приказами Минмясомолпрома СССР № 397 от 29.11.85 г.,

№ 216 и № 217 от 27.06.85 г., № 162 от 27.04.83 г. и № 323 от 30.09.85 г.

Массу обезжиренного молока на выработку нежирного продукта рассчитывают по формуле:

Мо = Мпр

((254,3* 100)/ Бо) *(1 + (К/100)), (2)

где: Мо - масса обезжиренного молока, кг;

Мпр - масса продукта, т;

Бо - массовая доля белка в обезжиренном молоке, %;

,3 - коэффициент, учитывающий массу белка, необходимую для выработки 1 т

нежирного продукта с массовой долей влаги не более 76 %, кг/т;

К - коэффициент, учитывающий потери обезжиренного молока на приемку

пастеризацию, охлаждение, хранение и розлив в зависимости от годового объема

переработки молока (приказ Минмясомолпрома СССР № 247 от 29.11.79 ,), %;

- коэффициент для пересчета массовой доли из % в кг.

Характеристика сырья, используемого для приготовления творога.

Молоко - это продукт нормальной секреции

молочной железы коровы. С физико-химических позиций молоко представляет собой

сложную полидисперсную систему, в которой дисперсионной средой является вода, а

дисперсной фазой - вещества, находящиеся в молекулярном, коллоидном и

эмульсионном состоянии. Молочный сахар и минеральные соли образуют минеральные

и ионные растворы. Белки находятся в растворенном (альбумин и глобулин) и коллоидном

состоянии, молочный жир - в виде эмульсии. Такие основные компоненты, как

молочный жир, лактоза, казеины, лактоальбумин, являются соединениями, которые

встречаются только в молоке.

Белки молока. Белки молока - это высокомолекулярные соединения, состоящие

из α-

аминокислот, связанных

между собой характерной для белков пептидной связью. Белки молока делят на две

группы-казеины и сывороточные белки.

Казеин относится к сложным белкам и находится в молоке в виде мицелл. Эти

мицеллы формируются при участии ионов кальция, фосфора др. Казеиновые мицеллы

имеют округлую форму и величина их зависит от содержания ионов кальция. С

уменьшением содержания в молоке кальция эти молекулы распадаются на более

простые казеиновые комплексы. По современным представлениям рассматривают α

-, β -, γ -казеины

коровьего молока.

Казеин в сухом виде - белый порошок, без вкуса и запаха. В молоке казеин

находится в коллоидном растворе в виде растворимой кальциевой соли. Под

действием кислот, кислых солей и ферментов казеин свертывается (коагулирует) и

выпадает в осадок. Эти свойства позволяют выделять общий казеин из молока.

После удаления казеина в молоке остаются сывороточные белки (0,6 %).

Основные сывороточные белки - альбумин и глобулин. Альбумин относится к

простым белкам, хорошо растворим в воде. Под действием сычужного фермента и

кислот альбумин не свертывается, а при нагревании до 70 °С выпадет в осадок.

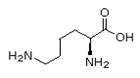

Альбумин содержит ценную незаменимую аминокислоту триптофан (до 7 %), которую

не содержит ни один белок.

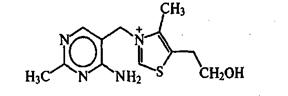

Рис. 2 Триптофан

Глобулин присутствует в молоке в растворенном состоянии. Он также

относится к простым белкам, свертывается при нагревании в слабокислой среде до

температуры 72 °С.

Сывороточные белки с точки зрения физиологии питания более полноценные,

чем казеин, так как содержат больше незаменимых кислот и серы. Степень усвоения

белков молока - 96 - 98 %.

Молочный жир находится в молоке в виде жировых шариков размером 0,5 - 10

мкм, окруженных лецитино - белковой оболочкой. Оболочка жирового шарика имеет

сложную структуру и химический состав, стабилизирует эмульсию жировых шариков.

В молочном жире преобладают олеиновая и пальмитиновая кислоты.

CH3(CH2)7CH = CH(CH2)7COOH

СН3(СН2)5СН - CH(CH2)7COOH

олеиновая кислота пальмитиновая кислота

Молочный жир в отличие от других жиров содержит повышенное (около 8 %)

количество низкомолекулярных (летучих) жирных кислот (масляной, капроновой,

каприловой, каприновой).

СН3-СН2-СН2-СООН СН3-(СН2)4-СООН

масляная кислота капроновая кислота

СН3-(СН2)6-СООН СН3-(СН2)8-СООН

каприловая кислота каприновая кислота

Молочный жир малоустойчив к воздействию высоких температур, световых

лучей, водяных паров, кислорода воздуха, растворов щелочей и кислот. Под

действием этих факторов он гидролизуется, окисляется и прогоркает.

Кроме нейтральных жиров в молоке содержатся жироподобные вещества:

фосфатиды (фосфолипиды) и стерины. Основные фосфатиды - лецитин и кефалин, а

стерины - холестерин и эргостерин. Энергетическая ценность молочного жира составляет

37,7 кДж, усвояемость - 95 %.

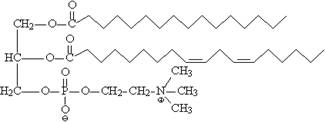

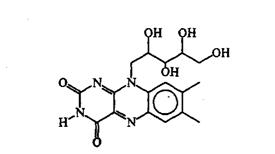

кефалин лецитин

холестерин

эргостерин

Молочный

сахар (лактоза) по современной номенклатуре углеводов относится к классу

олигосахаридов (дисахарид). Из общего содержания сухих веществ на лактозу приходится

около 40 % и 26 % калорийности молока.

Лактоза

существует в двух изомерных формах, которые обладают разными физическими

свойствами. Лактоза является главным источником энергии для молочнокислых

бактерий, которые сбраживают ее на глюкозу и далее до молочной кислоты.

Особенность

лактозы - медленное всасывание (усвоение) стенками желудка и кишечника.

Достигая толстого кишечника, она стимулирует жизнедеятельность бактерий,

продуцирующих молочную кислоту, которая подавляет развитие гнилостной

микрофлоры.

Минеральные

вещества (соли молока) - это ионы металлов - Са, Р, Na, K, Fe, Cu, Co, Mg, Zn и

других, а также неорганические и органические кислоты молока. В молоке

содержится 0,7 - 0,8 % минеральных веществ. Большую часть составляют средние и

кислые соли фосфорной кислоты. Из солей органических кислот присутствуют

главным образом соли казеиновой и лимонной кислот. Недостаток или избыток солей

влечет за собой нарушение коллоидной системы белков, в результате чего они выпадают

в осадок. Это свойство используется для коагуляции белка в производстве

творога.

Витамины

относятся к низкомолекулярным органическим соединениям, не синтезирующимся в

человеческом организме. В молоке содержатся все жизненно необходимые витамины,

некоторые в недостаточных количествах. Среди жирорастворимых - витамины А, Д,

К, среди водорастворимых - витамины группы В. Содержание витаминов в зависит от

сезона года, породы животного, качества кормов, условий хранения и обработки

молока.

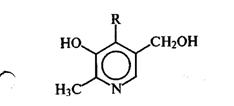

Витамин

В1 Витамин В2

Витамин

В6 Витамин К

Витамин

Д Витамин А

Ферменты

катализируют многие биохимические процессы, протекающие в молоке, и при

производстве молочных продуктов. Важную роль играют такие ферменты молока как:

лактаза, фосфатаза, редуктаза, пероксидаза, липаза, протеаза, амилаза.

Иммунные

тела (антитела), гормоны обладают бактерицидными свойствами. Они образуются в

организме животного, на непродолжительное время подавляют развитие

микроорганизмов. Время, в течение которого проявляются бактерицидные свойства

молока, называется бактерицидной фазой. Продолжительность ее зависит от

температуры молока и составляет при 30 °С З ч, при 5 °С - более суток.

Вода

- основная составная часть молока. Количество воды определяет физическое

состояние продукта, физико-химические биохимические процессы.

Молоко,

предназначенное для выработки творога, должно соответствовать требованиям

действующего стандарта на молоко, заготовляемое и ветеринарно-санитарным

правилам, утвержденным в установленном порядке, что периодически ежемесячно

подтверждается справкой органов ветеринарного надзора.

Для производства творога не допускается молоко:

1

не

удовлетворяющее требованиям ГОСТ;

2

полученное от

коров в первые семь дней лактации (молозиво) и последние семь дней

(стародойное);

3

с добавлением

нейтрализующих и консервирующих веществ;

4

имеющее запах

химикатов и нефтепродуктов;

5

содержащее

остаточные количества химических средств защиты растений и животных, а также

антибиотики и ДДТ;

6

фальсифицированное

(подснятое или разбавленное);

7

с прогорклым,

затхлым, гнилостным привкусом и резко выраженным кормовым привкусом (лука,

чеснока, полыни, жома, силоса); с хлопьями, сгустками, слизисто-тягучее, с

несвойственным нормальному молоку цветом. /13/

Сливки

Сливки- это жировая часть молока, получаемая сепарированием. Сливки

являются исходным сырьем для получения сметаны, масла, для нормализации молока.

Пастеризованные или стерилизованные сливки разной жирности, с наполнителями и

без них предназначаются и для непосредственного потребления. Пищевая и

биологическая ценность сливок обусловлена максимальным содержанием

белково-лецитинового комплекса. Сливки являются богатым источником фосфатидов.

Из биологически активных веществ, влияющих на рост и развитие детей, особая

роль принадлежит витамину А, которого в сливках в 5-6 раз больше, чем в молоке,

а также белково-лецитиновому комплексу.

Сливки получают путем сепарирования молока и в зависимости от массовой

доли жира вырабатывают 8-, 10-, 18-, 20-, 33- и 35 %-ной жирности.

Вырабатывают еще пластические (высокожирные) сливки жирностью 73…83 % для

технологических целей.

Закваска

Основной микрофлорой кисломолочных продуктов является молочнокислые

бактерии и дрожжи. В лабораториях микроорганизмы выделяют в чистом виде и

специально выращивают.

Молоко, сквашенное путем внесения в него определенных культур

молочнокислых бактерий или дрожжей, называется закваской и предназначается для

сквашивания молока при производстве кисломолочных продуктов. Для приготовления

заквасок применяются следующие чистые молочнокислые культуры и дрожжи: молочный

стрептококк (S. Lactis), болгарская палочка (L. Bulgaricus), ацидофильная

палочка (L. acidophilus), ароматообразующие бактерии (S. diacetylactis, L.

cremoris, S. acetoinicus, S. cremoris) и молочные дрожжи (Тоrulа), сбраживающие

лактозу, бифидобактерии и другие пробиотические культуры.

Молочнокислые стрептококки повышают кислотность молока до 120 °Т,

молочнокислые палочки (болгарская и ацидофильная) - до 200 - 300 °Т и являются

наиболее сильными кислотообразователями.

Для приготовления производственных заквасок применяют закваски чистых

культур молочнокислых бактерий, которые могут быть жидкими и сухими.

Перед использованием закваски проверяют ее органолептические показатели,

доброкачественная закваска должна достаточно быстро сквашивать молоко, иметь

чистый вкус и запах. Сгусток должен быть однородным, достаточно плотным, без

газообразования и выделившейся сыворотки.

Активность и чистота заквасок во многом определяют качество готового продукта.

При снижении активности заквасок (продолжительности свертывания) молоко не

сквашивается или образуется дряблый сгусток. При развитии термоустойчивых

молочнокислых палочек появляется излишняя кислотность продукта. Попадание

уксуснокислых бактерий может вызвать пороки консистенции. /14/

Сычужный фермент

Молокосвертывающие ферментные препараты МЗСФ отличаются между собой

молокосвертывающей активностью и содержанием в них натуральных ферментов:

сычужного фермента (химозина) и пепсина.

Молокосвертывающие ферментные препараты выпускаются в виде порошка белого

или светло-серого цвета. Поставляются в полиэтиленовых пакетах по 100, 200, 500

г и 1 кг стандартной активностью - 100000 и 150000 у.е.

Молокосвертывающие ферментные препараты подразделяют в зависимости от

перерабатываемого сырья и ферментного состава на следующие группы:

1

сычужный фермент

- препарат, изготовляемый из высушенных сычугов ягнят и телят;

2

сычужно-говяжьи

препараты - препараты, изготовляемые на основе сычужного фермента и пищевых

говяжьих пепсинов;

3

комплексные

препараты - препараты, изготовляемые на основе пищевого куриного пепсина и/или

сычужного фермента, и/или пищевых говяжьих пепсинов.

При изготовлении творога наиболее часто молокосвертывающий препарат

называют сычужным ферментом.

Сычужный фермент - молокосвертывающий препарат, получаемый из сычугов

молодняка (желудков телят, козлят, ягнят). Иногда его неправильно применяют для

обозначения препаратов из желудков взрослых животных (пепсин), из железистых

желудков цыплят (куриный пепсин), из микробиальных продуцентов. Он способствует

расщеплению и переработке молока матери, которое употребляет теленок. Этот

фермент невозможно получить искусственно, поэтому он достаточно дорог, но очень

эффективен. Поставляется в виде белого или светло - серого порошка без запаха и

цвета.

Сычужный фермент, получаемый из желудков телят, возраст которых не более

30 дней, состоит из двух основных ферментных компонентов химозина и говяжьего

пепсина. Соотношение химозин: пепсин зависит от возраста теленка, причем, чем

он меньше, тем выше содержание химозина в препарате. Сычужный фермент с

наивысшим содержанием химозина получают из желудков телят - молокопойников.

Активность сычужного порошка зависит от общего содержания в нем химозина

и пепсина, а также свойств молочной смеси, подготовленной к свертыванию. На

активность фермента значительно влияют кислотность молока, содержание в нем

белков и хлористого кальция, температура свертывания. При увеличении

кислотности молока и дозы хлористого кальция, активность молокосвертывающего

препарата возрастает, причем для препаратов с большим содержанием пепсина это

возрастание более существенно. Поэтому в кислое молоко доза внесения препарата

с высоким содержанием пепсина (а значит, и менее качественного) должна быть значительно

уменьшено.

Растительный жир

Для придания творогу нужной жирности используют растительные жиры. В

основном применяется пальмовый жир, но может использоваться и смесь различных

видов жиров. Применение этого компонента способствует обогащению творога рядом

необходимых организму жирных кислот, повышает его пищевую ценность.

Растительный жир соответствует требованиям нормативных документов:

ТУ 9141-020-13870642-2005

СанПиН 2.3.2.1078-0 1 п.п. 1.7.3., 1.7.3.2 ГОСТ Р 51074-2003 п.4.16. /15/

.4 Биохимические и физико-химические

процессы, протекающие при производстве творога

Главными биохимическими и физико-химическими процессами, протекающими при

производстве кисломолочных продуктов, являются брожение молочного сахара и

зависящая от него коагуляция казеина с образованием сгустка. В результате этих

процессов формируются определенная консистенция, выраженный вкус и запах

готовых продуктов.

В результате развития молочнокислых бактерий выделяется фермент лактаза,

который расщепляет дисахарид лактозу (молочный сахар) на две монозы глюкозу и

галактозу:

+лактаза

C12H22O11 + H2O

С6H12O6

+ С6H12O6

лактоза

глюкоза галактоза

При ферментативных превращениях из глюкозы и галактозы образуется по две

молекулы пировиноградной кислоты:

С6H12O6 2С3Н4О3

+ 4Н

пировиноградная кислота

На второй стадии молочнокислого брожения пировиноградная кислота

восстанавливается до молочной кислоты с участием фермента лактодегидразы:

+Ф

С3Н4О3 + 2Н

С3Н6О3

молочная кислота

Таким образом, из одной молекулы молочного сахара образуется четыре

молекулы молочной кислоты:

C12H22O11 + H2O 4 С3Н6О3

Одновременно с молочнокислым брожением протекают побочные процессы с

образованием летучих кислот, углекислого газа, эфиров и других соединений,

которые участвуют в формировании вкуса и запаха продукта./16/

При молочнокислом брожении, образовавшаяся молочная кислота воздействует

на основной белок молока - казеин, который находится молоке в виде казеин -

кальциевой соли. При этом молочная кислота отнимает от казеин - кальциевой соли

кальций, в результате чего образуется нерастворимая казеиновая кислота

(сгусток) и молочнокислый кальций:

РNН2(СОО)6Са3

+ 6С3Н6О3 →З(СН3СНОНСОО)2Са

+ РNН2(СООН)2

казеинат кальция молочная молочнокислый казеиновая кислота

кислота кальций (сгусток)

Механизм кислотной коагуляции казеина заключается в следующем. Молочная

кислота, накапливаясь в молоке, постепенно снижает отрицательный заряд

казеиновых мицелл и при рН 4,6-4,7 переводит их в изоэлектрическое состояние,

характеризующееся равенством положительных и отрицательных зарядов. /17/

При изготовлении творога кислотно - сычужным способом на казеин действуют

одновременно сычужный фермент и молочная кислота. Под действием сычужного

фермента казеин превращается в параказеин, который с помощью молочной кислоты

также переходит в изоэлектрическое состояние, правда, при другом значении рН,

равном 5-5,2.

В изоэлектрической точке снижаются устойчивость и растворимость частиц

казеина. В результате их столкновений образуются агрегаты и длинные нити,

которые затем соединяются в единую пространственную сетку, т. е. формируется

белковый каркас сгустка (рис. 1). Образующийся сгусток обладает способностью

постепенно уплотняться с выделением сыворотки. Этот процесс носит название

синерезиса. Его скорость зависит от способности белков удерживать влагу,

которая определяется теми же факторами, что и прочность сгустков. /18/

Рис. 1. Схема образования пространственной сетки: а - начало образования сетки; б - пространственная сетка

готового сгустка; 1 - частицы казеина; 2 - ячейки сетки, заполненные водой,

жировыми шариками и другими составными частями молока.

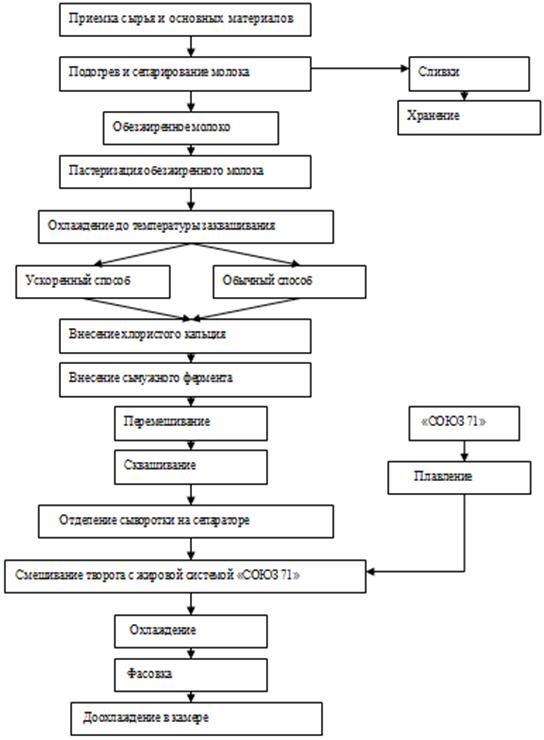

2.5 Описание технологической схемы производства творога классического

раздельным кислотно-сычужным способом

Технологический процесс производства творога классического с массовой

долей жира (м.д.ж.) 5 % осуществляется в следующей последовательности:

1

приемка и

подготовка сырья и основных материалов;

2

подогрев и

сепарирование молока;

3

пастеризация и

охлаждение смеси обезжиренного молока;

4

заквашивание и

сквашивание молока;

5

отделение

сыворотки от сгустка;

6

охлаждение

творога;

7

смешивание

творога с охлажденными сливками;

8

фасовка,

упаковка, маркировка;

9

доохлаждение

упакованного творога.

Приемка и подготовка сырья

Молоко натуральное коровье - сырье и другое сырье принимают по массе и

качеству, установленному лабораторией предприятия, а также на основании

сертификационных документов поставщиков. Каждую партию молока, поступающую на

предприятие, необходимо контролировать ежедневно в течение 40 минут после

доставки. Приемка сырья осуществляется по ГОСТ 13264 - 88 «Молоко коровье:

требования при закупках». Согласно ГОСТ молоко должно быть получено от здоровых

животных, отфильтровано и охлаждено (6 °С).

Приемку и оценку качества молока начинают с внешнего осмотра тары. При

этом отличают чистоту, целостность пломб, правильность наполнения, наличие

резиновых колец под крышками цистерн.

Решающим условием в получении точных результатов при оценке качества

молока является правильный отбор проб. В «Бак» - лабораторию отбираются пробы

молока для контроля бактериальной обсемененности (ГОСТ 13928 - 84).

Принятое натуральное коровье молоко - сырье очищают от механических

примесей на центробежных очистителях или пропускают через фильтрующие материалы,

такие как марлевые, лавсановые, фланелевые и др. материалы, разрешенные для

пищевой промышленности. Затем молоко направляют на переработку или охлаждают до

температуры (4±2) ºС и хранят в резервуарах промежуточного хранения.

Хранение охлажденного до 4 ºС молоко до переработки не должно

превышать 12 ч, до температуры 6 ºС - 6 ч.

Масло сливочное, если оно входит в производство творога, при

необходимости очищают.

Подогрев и сепарирование молока

Молоко после очистки нагревают до температуры от 35 до 40 °С и направляют

на сепаратор - сливкоотделитель. Молоко сепарируют, соблюдая правила,

предусмотренные технической инструкцией по эксплуатации сепараторов. Полученные

сливки с массовой долей жира от 50 до 55 % пастеризуют при температуре (88 ± 3)

°С в течение 15-20 сек, охлаждают до температуры (4 ± 2) °С и направляют на

промежуточное хранение. Обезжиренное молоко направляют на повторное

сепарирование для получения обезжиренного молока м. д. ж. 0 %.

Пастеризация и охлаждение обезжиренного молока

Цель пастеризации - уничтожение вегетативных форм микроорганизмов,

находящихся в молоке и инактивации ферментов.

Обезжиренное молоко пастеризуют при температуре (78 ± 2) °С в течение 15

- 20 сек или при температуре (84 ± 2) °С без выдержки, охлаждают до температуры

заквашивания (26 ± 2) °С - при обычном способе или (30 ± 2) °С - при

ускоренном.

Если нормализованная смесь после пастеризации не поступает на

переработку, ее охлаждают до температуры (4 ± 2) °С и хранят в резервуарах при

этой температуре не более 6 часов. После хранения смесь подогревают до

температуры заквашивания(2.5.8.).

Заквашивание и сквашивание смеси

Закваску, в количестве 5 %, вносят в емкость в обезжиренное молоко при

включенной мешалке. Перемешивание заканчивают через 15 мин после заполнения

емкости.

При обычном способе сквашивания на 500 кг обезжиренного молока вносят

закваску мезофильных молочнокислых стрептококков активностью 50 ед. При

ускоренном способе сквашивания вносят закваску мезофильных и термофильных

молочнокислых стрептококков в соотношении 1:1 активностью по 50 ед. каждого

вида закваски на 1000 кг смеси.

Закваску готовят в заквасочнике согласно действующей технологической

инструкции по приготовлению и применению заквасок для кисло - молочных

продуктов, утвержденной в установленном порядке.

После внесения закваски в обезжиренное молоко добавляют хлористый кальций

из расчета 400 г безводного хлористого кальция на 1000 кг заквашиваемого

молока.

Хлористый кальций вносят в виде водного раствора с массовой долей

хлористого кальция от 30 до 40 %, которую уточняют по плотности при - 20 ºС (таблица 6).

Таблица 6 Растворы хлористого кальция

|

Плотность водного раствора CaCI2 при 20 ºС, кг/м3

|

Масса CaCI2 с учетом адсорбированной влаги.

|

Масса раствора на 1000 кг молока, кг

|

|

%

|

кг. (на 1000 кг. раствора)

|

|

|

1282

|

30

|

38,5

|

1,33

|

|

1337

|

35

|

46,8

|

1,14

|

|

1392

|

40

|

55,8

|

1,00

|

Раствор хлористого кальция готовят согласно инструкции по

технохимическому контролю на предприятиях молочной промышленности, утвержденной

в установленном порядке.

После внесения раствора хлористого кальция в обезжиренное молоко вносят

молокосвертывающий фермент из расчета на 1000 л. обезжиренного молока

Stabo: 1,0 - 1,5 г;

Или

CHY- Мах: 0,8 - 1,2 г порошкообразного или 4,0 - 5,0 жидкого.

Фермент растворяют в питьевой воде, подогретой до температуры (15 - 20)

°С в течение 2 - 3 мин в соотношении фермент/ вода 1: (10 - 50) для

порошкообразного или 1: (5 - 15) для жидкого соответственно.

Доза фермента активностью 100000 МЕ на 1000 кг. заквашиваемой смеси равна

1 г.

Сычужный порошок или ферментный препарат ВНИИМЕ растворяют в питьевой

воде, предварительно подогретой до температуры (36 ± 3) °С. Пепсин растворяют в

свежей профильтрованной сыворотке, подогретой до такой же температуры.

Объём воды или сыворотки определяют по формуле:

V=Kф * 100, (3)

где Кф - масса фермента, г;- объём воды или сыворотки, см3;

- объем воды или сыворотки для растворения 1 г. фермента, см3.

В зависимости от активной части фермента, определяемой лабораторией

предприятия, делают расчеты массы фермента.

Необходимую массу фермента определяют по формуле:

Кф= (100000* Dф)* Км / Аф*

1000, (4)

где Кф - масса фермента, г.;

Аф - активность применяемого фермента, МЕ;ф - масса

фермента нормальной активности на 1000 кг. молока, г;

Км - масса заквашенной смеси, кг;

- масса смеси, кг.

Закваску, растворы хлористого кальция и фермента вносят при непрерывном

перемешивании смеси.

Перемешивание нормализованной смеси после заквашивания продолжают от 15

до 20 мин, затем ее оставляют в покое до образования сгустка требуемой

кислотности:

от 80 до 90 °Т (4,5-4,55) ед. рН - для обезжиренного.

Продолжительность сквашивания обезжиренного молока при обычном способе

сквашивания составляет 12 - 16 ч, при ускоренном - 7 - 9 ч.

Отделение сыворотки от сгустка

По достижении кислотности сгустка 80 - 90 ºТ, его тщательно перемешивают и

подают насосом в пластинчатый теплообменник, где его вначале подогревают до 60

- 62 ºС, а затем охлаждают до 28 - 32 ºС.

Из теплообменника сгусток под давлением подается в сепаратор

творогоизготовителя, где происходит отделение сыворотки от сгустка.

Обезвоживание проводят до массовой доли влаги от 75 до 79 % в зависимости от

вида вырабатываемого творога. Затем сыворотку сливают, а творог отправляют в

охладитель.

Охлаждение творога

Творог охлаждают в установках прессования и охлаждения творога, на

охладителях, а также в мешках или пресс - тележках в холодильной камере до

температуры (12 * 3) 0С и направляют в смеситель.

Смешивание творога со сливками

Творог поступает в месильную машину, куда подают рассчитанное количество

охлажденных пастеризованных сливок.

Важно как можно тщательнее проводить смешивание, чтобы не произошло

разделения системы.

Рекомендуется также вводить стабилизатор, при этом система становится не

только однородной и не расслаивается, но и увеличивается выход продукта, после

тщательного перемешивания полученный продукт направляют фасовку и упаковку.

Упаковка, маркировка

Творог упаковывают в потребительскую и транспортную тару, разрешенную к

применению органами и учреждениями Госсанэпидслужбы РФ для контакта с молочными

продуктами. Готовый продукт фасуют на машинах в мелкую и крупную тару. Творог

фасуют в картонные ящики с вкладышами из пергамента, полиэтиленовой пленки. В

мелкую упаковку творог фасуют в виде брусков массой 0,25; 0,5 и 1 кг,

завернутых в пергамент или целлофан, а также в картонные коробочки, пакеты,

стаканы из различных полимерных материалов.

Предел допускаемых отрицательных отклонений содержимого нетто тары от

номинального количества представлена в таблицах 10 и 11.

Таблица 10 Предел допускаемых отрицательных

отклонений содержимого нетто тары от номинального количества

|

Номинальное количество нетто, мг

|

Предел допускаемых отрицательных отклонений Т

|

|

% от М

|

г.

|

|

Свыше 50 до 100 включительно

|

-

|

4,5

|

|

Свыше 100 до 200 включительно

|

4,5

|

-

|

|

Свыше 200 до 300 включительно

|

-

|

9

|

|

Свыше 300 до 500 включительно

|

3

|

-

|

Таблица 11 Предел допускаемых отрицательных

отклонений содержимого нетто тары от номинального количества

|

Номинальное количество нетто, мг

|

|

% от М

|

г.

|

|

Свыше 10 до 15 включительно

|

-

|

150

|

|

Свыше 15 до 50 включительно

|

1,0

|

-

|

|

Свыше 50 до 100 включительно

|

-

|

500

|

|

Свыше 100

|

0,5

|

-

|

Тара и упаковочные материалы, применяемые для упаковки творога, должны

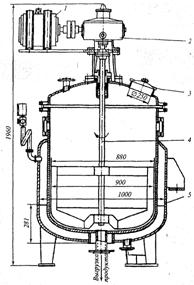

соответствовать требованиям действующих стандартов или технических условий.