Измерение технологических параметров длинноходовых глубинно-насосных установок

Федеральное

государственное бюджетное образовательное учреждение

высшего

профессионального образования

«Уфимский

государственный нефтяной технический университет»

Кафедра

автоматизации технологических процессов и производств

Дипломная

работа

ИЗМЕРЕНИЕ

ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ДЛИННОХОДОВЫХ ГЛУБИННО-НАСОСНЫХ УСТАНОВОК

Студент

Федоров Ю.В.

Уфа, 2012

Содержание

Введение

1. Технологическое описание

длинноходовой глубинно-насосной установки

.1 Сравнение технологии штанговых

скважинных насосных установок и длинноходовых глубинно-насосных установок

.2 Обзор существующих длинноходовых

глубинно-насосных установок

2. Патентная проработка

.1 Выбор и обоснование предмета

поиска

.2 Регламент патентного поиска

.3 Результаты поиска

.4 Анализ результатов поиска

. Техническое

описание длинноходовой глубинно-насосной установки

.1 Автоматизированная система

управления процессом эксплуатации длинно-ходовой глубинно-насосной установки

.2 Контролируемые параметры

технологического процесса эксплуатации длинноходовой глубинно-насосной

установки

.3 Технические средства

автоматизации, применяемые в системе автоматического управления длинноходовой

глубинно-насосной установки

4. Расчет производительности

длинноходовой глубинно-насосной установки

4.1 Различные варианты определения

производительности ДГУ

.2 Производительность ДГУ с учетом

параметров функционирования

. Охрана труда и техника

безопасности при работе с глубинно-насосными установками

.1 Характеристика производственной

среды и анализ потенциальных опасностей

.2 Мероприятия по обеспечению

безопасных и безвредных условий труда

.3 Расчет защитного заземления

электродвигателя компрессора

Заключение

Список использованных источников

Приложение А. Перечень

демонстрационных листов

Введение

Наиболее широко применяемые в настоящее время

штанговые скважинные насосные установки (ШСНУ) имеют низкий технологический

коэффициент полезного действия (КПД). К тому же с широким распространением в

России кустового бурения применение ШСНУ на кустах скважин является неэффективным.

Создание способа и устройства для устранения недостатков ШСНУ и увеличение

технологического КПД существующих установок для добычи нефти является

актуальной задачей в нефтепромысловой области.

Длинноходовая глубинно-насосная установка (ДГУ)

с цепным тяговым элементом позволяет значительно снизить энергетические затраты

на добычу нефти. В отличие от ШСНУ, которая совершает полезную работу только

при подъеме плунжера, в данной длинноходовой установке полезная работа

совершается во время всего цикла функционирования (при спуске плунжера в одной

скважине в соседней скважине плунжер поднимается).

Цель данной дипломной работы - определение

производительности длинноходовой глубинно-насосной

установки при различных режимах работы. Задачами дипломной работы являются:

изучение существующих глубинно-насосных

установок для добычи нефти;

выбор необходимых технических средств

автоматизации для длинно-ходовой глубинно-насосной установки с цепным тяговым

элементом;

расчет производительности длинноходовой

глубинно-насосной установки с цепным тяговым элементом.

1. Технологическое описание длинноходовой

глубинно-насосной установки

.1 Сравнение технологии штанговых скважинных

насосных установок и длинноходовых глубинно-насосных установок

В связи со старением многих крупных

месторождений и их выходом на позднюю стадию разработки, все расширяющимся

вводом в разработку трудноизвлекаемых запасов углеводородного сырья, в

частности высоковязких нефтей, постоянным ростом цен на электроэнергию

обостряется проблема выбора оборудования для эксплуатации скважин, которое

обеспечило бы добычу нефти в осложненных условиях при наименьших затратах.

В настоящее время большинство нефтяных скважин

эксплуатируется с помощью штанговых скважинных насосных установок, которые

характеризуются простотой конструкции, удобством обслуживания и ремонта [1].

Однако во многих промысловых

ситуациях возникают существенные проблемы использования штанговых насосных

установок из-за ряда специфических недостатков, присущих принципиальной схеме

поверхностного привода. В условиях отбора больших объемов жидкости из скважины

при средней и большой глубине погружения плунжера применение штанговых насосов

приводит к авариям, связанным с обрывом штанговой колонны из-за большого числа

циклов переменных нагрузок на металл тягового механизма. Снижение числа циклов

качаний плунжера насоса не дает необходимого эффекта, так как при этом

уменьшается подача насосной установки. По данным

нефтепромысловых управлений средний межремонтный период составляет 150-200

суток, растет число простаивающих скважин, увеличиваются затраты на проведение

подземных ремонтов скважин. Однако в отдельных нефтегазодобывающих управлениях

(например, в НГДУ «Арланнефть») межремонтный период достигал 705 суток за счет

периодического контроля за техническим состоянием установок.

Одним из главных

недостатков штанговой скважинкой насосной установки является циклический

характер ее работы с малым периодом цикла и большой асимметричностью нагрузок

при высоком верхнем пределе. Циклическим воздействием подвергаются все элементы

установки - от двигателя до приемного клапана глубинного насоса. Интенсивность

накопления усталостных явлений в элементах штанговой установки составляет

7200...21600 циклов в сутки. Аварии на штанговых глубинно-насосных установках возникают

в результате постепенного разрушения материала штанг при большом числе

повторно-переменных напряжений.

Другой существенный

недостаток штанговой установки - высокая затратная стоимость подземного ремонта

скважин. В результате аварии возникают простои скважин, загрязняется

призабойная зона пласта, задалживаются агрегаты для глушения и ремонта скважин.

Проведение подземного ремонта требует значительных затрат ручного труда и

необходимость освоения.

Кинематическая

схема преобразующего механизма балансирных станков-качалок не поддается

дальнейшему совершенствованию, так как конструкции механизма присущ

органический недостаток, связанный с компоновкой элементов четырехзвенника.

Поэтому конструирование балансирных глубинно-насосных установок приводит к резкому

увеличению габаритов и металлоемкости станков-качалок, что недопустимо для

дальнейшего научно-технического прогресса в нефтедобывающей промышленности.

Глубинно-насосные

установки с балансирным приводом имеют низкий коэффициент полезного действия

(КПД) из-за невысокого технологического коэффициента (около 40%). Подсчет

коэффициентов подачи на многих месторождениях Урало-Поволжского нефтяного

региона показывает, что их значения не превышают 0,4-0,5 [1]. В результате

энергозатраты при использовании балансирных глубинно-насосных установок

превышают энергозатраты при других механизированных способах эксплуатации

скважин.

Улучшение ряда технико-экономических показателей

добычи нефти может быть достигнуто применением длинноходовых глубинно-насосных

установок, которые имеют существенные особенности в устройстве и принципе

работы, отличающие их от штанговых насосных установок. К таким особенностям

можно отнести:

неограниченную (в пределах глубины спущенных в

скважину насосно-компрессорных труб) длину хода плунжера насосной установки;

использование в качестве цилиндра глубинного

насоса колонны насосно-компрессорных труб;

использование специальной конструкции плунжера

глубинного насоса, обеспечивающего сохранение герметичности пары плунжер -

насосно-компрессорные трубы до полного износа уплотнительных элементов,

изготовленных из износостойких и твердых материалов. В ОАО «Оренбургнефть»

плунжеры работали до пяти лет без подъема.

Существуют различные варианты конструкций

длинноходовых глубинно-насоных установок для добычи нефти, которые обеспечивают

заданную скорость и интервал движения плунжера.

К наиболее существенным преимуществам

длинноходового привода скважинной насосной установки можно отнести следующие:

многократно сокращается число циклов работы

глубинно-насосного оборудования, что существенно увеличивает долговечность

установки;

значительно снижается действие динамических сил,

которые в обычных скважинных насосных установках составляют до 50% от

статистической нагрузки;

в 3-4 раза увеличивается средняя скорость движения

плунжера, что положительно влияет на производительность насосной установки,

уменьшая утечки жидкости через плунжерную пару;

исключается потеря длины хода плунжера,

связанная с упругим удлинением штанговой колонны при каждом рабочем ходе

тягового механизма;

сокращаются энергетические затраты на подъем

продукции из скважины.

В связи с широким применением в России кустового

бурения, при котором расстояние между устьями соседних скважин составляет

иногда 5-8 метров, возникает вопрос об использовании одного наземного привода

для подъема нефти из двух соседних скважин. Длинноходовые глубинно-насосные

установки предоставляют возможность эксплуатации такого типа скважин

(расположенных на одном кусте) одним приводом.

Важным преимуществом длинноходовых глубинно-насосных

установок является возможность регулирования производительности их без

вмешательства слесарей-операторов (без вмешательства человека) во всем

диапазоне сравнительно высокой производительности. Это особенно важно для

перспективных работ, связанных с обеспечением замкнутого цикла регулирования на

скважине, когда автоматически будет поддерживаться оптимальный режим работы

каждой скважины в отдельности или пары эксплуатируемых одним приводом скважин,

оснащенных необходимым набором измерительных преобразователей.

.2 Обзор существующих длинноходовых

глубинно-насосных установок

Существуют различные длинноходовые

глубинно-насосные установки зарубежного и отечественного производства, которые

можно разделить на несколько групп:

балансирные;

мачтовые;

с горизонтальным тяговым механизмом;

с гибкими элементами подъема, которые в свою

очередь могут быть разделены на установки:

а) с ленточным элементом подъема;

б) с канатным элементом подъема;

в) с цепным элементом подъема.

Ниже рассмотрены длинноходовые глубинно-насосные

установки, представляющие наибольший интерес.

Длинноходовая глубинно-насосная установка с

ленточным механизмом подъема.

Принципиальная схема длинноходовой

глубинно-насосной установки с ленточным механизмом подъема (ЛМП) показана на

рисунке 1.1.

Рисунок 1.1 - Длинноходовая глубинно-насосная

установка с ЛМП: 1 - редуктор со звездочкой; 2 - лента; 3 - точка сбега ленты;

4 - направляющий ролик; 5 - бобина; 6 - стойка; 7 - двигатель; 8 - тележка; 9 -

рельсы; 10 - НКТ; 11 - утяжелитель; 12 - плунжер; 13 - нагнетательный клапан;

14 - всасывающий клапан

Опускаемое в эксплуатационную колонну

оборудование представляет собой глубинный насос поршневого типа [1]. Роль

цилиндра насоса выполняют насосно-компрессорные трубы 10, на нижнем конце

которых устанавливается всасывающий клапан 14 и фильтр. Поршнем служит плунжер

12 специальной конструкции с нагнетательным клапаном 13. Над плунжером крепится

утяжелитель 11, представляющий собой набор необходимого количества (в зависимости

от требуемого веса) штанг. Вес утяжелителя выбирается с учетом угла отклонения

ствола скважины от вертикали, трения плунжера о насосно-компрессорные трубы и

должен обеспечить свободное (под собственным весом) перемещение вниз плунжера с

заданной скоростью.

Подъем плунжера вверх осуществляется с помощью

стальной ленты 2 прямоугольного сечения (50×3

мм или 45×3 мм), наматываемой

на бобину 5, получающую реверсивное вращение от электродвигателя 7 через

редуктор 1. При подъеме плунжера вверх нагнетательный клапан закрыт и столб

жидкости над плунжером поднимается на поверхность. Вид плунжера показан на

рисунке 1.2.

Когда давление над плунжером поднимается выше

давления открытия обратного клапана, установленного на выкидной линии, жидкость

из пространства над плунжером вытесняется в выкидную линию. При подъеме

плунжера вверх всасывающий клапан открыт и жидкость из затрубного пространства

и пласта поступает в насосно-компрессорные трубы в подплунжерное пространство.

Рисунок 1.2 - Схема плунжера ДГУ: 1, 4 -

присоединительные головки; 2 - пакер; 3 - нагнетательный клапан

После достижения плунжером верхней

(установленной технологической службой) точки электродвигатель останавливается,

и через заданное время плунжер под собственным весом опускается в нижнюю

(заданную технологической службой) точку [2].

Переключение с хода плунжера «вверх» на ход

«вниз» осуществляется реверсированием электродвигателя 7 (см. рисунок 1.1).

Длина хода плунжера в пределах общей длины насосно-компрессорных труб,

являющихся цилиндром глубинного насоса, регулируется местом установки конечных

переключателей механизма реверсировании, а производительность установки -

введением в полном цикле соответствующих пауз в конце хода «вверх» или «вниз».

На аппарате реверсирования, как правило,

устанавливаются аварийные концевые переключатели, позволяющие отключать

электродвигатель привода глубинно-насосной установки при возникновении

аварийной ситуации [3].

Длинноходовая глубинно-насосная установка с

ленточным тяговым элементом для одновременной эксплуатации двух рядом

расположенных нефтяных скважин.

Широкое применение в России кустового бурения,

особенно в Западной Сибири, наложило отпечаток и на обустройство

нефтедобывающих предприятий. Эксплуатационные скважины располагаются группами,

причем расстояние между устьями соседних скважин составляет иногда 5-8 метров.

Такое близкое расположение скважин ставит вопрос об использовании одного

наземного привода для подъема нефти из двух соседних скважин [1].

Попытки применить один наземный привод для

подъема нефти из двух рядом расположенных скважин предпринимались в нескольких

регионах России. В Башкортостане, Татарстане, Оренбургской области разработаны

и испытаны установки, использующие стандартный привод станка-качалки с весьма

оригинальным конструктивным решением. Все они имеют общий недостаток - слишком

большую металлоемкость и невозможность регулирования производительности без

вмешательства слесарей-ремонтников.

Возможность регулирования производительности

глубинно-насосных установок без их остановки и без вмешательства слесарей

является весьма важной. Более перспективными для подъема нефти из двух соседних

скважин одним приводом являются длинноходовые глубинно-насосные установки с

гибким тяговым элементом, в частности с ленточным тяговым элементом (ЛТЭ).

Вариант принципиального устройства такой установки показан на рисунке 1.3.

ДГУ для одновременной эксплуатации двух нефтяных

скважин состоит из наземного привода 4, станции управления 5, двух комплектов

гибкой тяговой ленты 2, плунжеров 8 с грузами, опорного ролика 3, направляющего

ролика 6, устьевых арматур 1 с сальниками для ленты и колонн НКТ 7 с

всасывающими клапанами и хвостовиками 9.

Рисунок 1.3 - Принципиальная схема ДГУ с ЛТЭ для

эксплуатации двух скважин: 1 - устьевая арматура с сальником; 2 - гибкая лента;

3 - опорный ролик; 4 - наземный привод; 5 - станция управления; 6 -

направляющий ролик; 7 - насосно-компрессорные трубы; 8 - плунжер; 9 -

хвостовик; 10 - столбы-опоры

Наземный привод

представляет собой раму-тележку, на которой смонтированы на стойках бобина с

тремя рядами боковых ограничителей для намотки двух рядов гибкой ленты,

редуктор, электродвигатель, электротормоз и механизм реверсирования.

Рама-тележка установлена на рельсах, закрепленных на столбах-опорах.

Бобина контактирует

с опорным роликом, ориентированным относительно устья скважины А таким образом,

что обеспечивает вертикальный (без наклона) сбег гибкой ленты с бобины в

скважину через сальниковое устройство.

Редуктор и бобина

соединены с помощью цевочного зацепления. Привод редуктора осуществляется от

электродвигателя через клиноременную передачу.

Два комплекта

гибкой ленты намотаны на бобину в разные стороны и соединены с размещенными в

НКТ плунжерами с помощью клиновых зажимов. Гибкая лента опускается в скважину Б

через установленный на устье направляющий ролик, обеспечивающий вертикальное

вхождение ленты в скважину [3].

Наземный привод

может быть установлен посередине между скважинами А и Б. В этом случае на

скважине А вместо опорного ролика должен быть установлен направляющий ролик.

Во время вращения бобины происходит перемещение

плунжера в насосно-компрессорных трубах: если в скважине А плунжер опускается,

то в скважине Б в это время плунжер поднимается. При ходе плунжера вверх

пластовая жидкость поднимается, при ходе вниз - перетекает через нагнетательный

клапан плунжера. Станция управления 5 обеспечивает заданный интервал движения

плунжеров в автоматическом режиме.

На кусте скважин, как правило, можно подобрать

две соседние скважины с одинаковыми геолого-техническими характеристиками, что

позволяет выбрать опускаемое в скважины А и Б насосное оборудование одинаковым

по весу. Благодаря такому уравновешению можно понизить мощность используемого в

наземном приводе электродвигателя и устранить динамические удары и вибрацию

оборудования.

Длинноходовая

глубинно-насосная установка с канатным тяговым элементом.

Сотрудники

Уфимского государственного нефтяного технического университета и внедренческого

научно-инженерного предприятия «Нефтяник» разработали ДГУ с канатным тяговым

элементом, позволяющую одним наземным приводом эксплуатировать две

расположенные рядом нефтяные скважины [4]. Общий вид этой установки показан на

рисунке 1.4.

Глубинная часть ДГУ

с канатным тяговым элементом состоит из разработанного и изготовленного в АО

«Оренбургнефть» плунжера с нагнетательным клапаном и колонны

насосно-компрессорных труб с приемным клапаном, которая служит цилиндром.

Плунжер с пригрузом подвешен на стальном канате, второй конец которого

закреплен на барабане лебедки наземного привода. Внутренняя полость лебедки,

кожух устьевого ролика и внутренняя полость иасосно-компрессорных труб

представляют единую герметичную систему и соединяются с выкидной линией через

обратный клапан. Такое устройство поверхностного оборудования позволяет

устранить наиболее слабый элемент оборудования - сальниковое устройство.

Уплотнение же лебедки по валу барабана, имеющее место в рассматриваемой

конструкции, не представляет трудности и является давно решенной технической

задачей. Уплотнение вала барабана существенно облегчается тем, что скорость

вращения вала барабана не велика и в реальных условиях может составлять 2-50

оборотов в минуту.

Барабан лебедки

вращается электродвигателем через редуктор с угловой скоростью, обеспечивающей

перемещение плунжера в насосно-компрессорных трубах с линейной скоростью

0,8-1,0 м/с.

Станция управления

установкой позволяет реализовать ручной и автоматический режимы работы.

Аппаратура станции обеспечивает выполнение следующих операций: самозапуск ДГУ,

работу по программе с регулируемыми интервалами времени работы и ожидания,

отключение электродвигателя при отклонении нагрузки на тяговый орган от

заданных значений, защитное отключение электродвигателя при возникновении аварийных

состояний технологического оборудования.

Глубинно-насосная

установка для добычи нефти путем закачки газа в

затрубное пространство.

В ДГУ с закачкой газа практически отсутствует

глубинное оборудование, за исключением насосно-компрессорных труб (НКТ) и

клапана. Подъем жидкости на поверхность осуществляется закачкой в затрубное

пространство скважины газа под большим давлением, который вытесняет нефть на

поверхность.

Рисунок 1.4 -

Длинноходовая глубинно-насосная установка с канатным тяговым элементом: 1 -

кожухи устьевых роликов; 2, 9 - соединительные трубы;

3 - лебедки; 4 -

муфты; 5 - опора вала лебедки; 6 - рама для установки всего наземного оборудования; 7 - редукторы; 10 - электротормоз; 11 - электродвигатель; 12

- аппарат реверсирования; 13 - вал лебедки со

звездочкой для привода аппарата реверсирования; 14

- фланцевое сопряжение лебедки и соединительной

трубы; 15, 16, 17 - шкивы клиноременной передачи; 18 - проходной вал

электродвигателя

Рассматриваемые установки имеют ряд преимуществ:

небольшой вес установки;

низкие энергетические затраты;

отсутствие динамических ударов и вибрации

оборудования, а как следствие, снижение вероятности возникновения аварий,

ведущих к длительной остановке процесса эксплуатации;

возможность эксплуатации одной установкой

нескольких скважин куста одновременно;

возможность эксплуатации наклонно-направленных

скважин.

Оборудование глубинно-насосной

установки, предназначенной для добычи нефти путем закачки газа в затрубное

пространство скважин, состоит из наземной и глубинной частей. Технологическая

схема глубинно-насосной установки показана на рисунке 1.5. Наземное

оборудование состоит из компрессорной станции, ресивера и регулируемых

клапанов, с помощью которых в скважину под большим давлением закачивается газ

(азот или попутный газ).

Ресивер предназначен для накопления

и хранения сжатого газа, а также для выравнивания давления в пневмосети. Для

реализации предложенного способа может быть использован серийно выпускаемый

ресивер объемом 0,5 м3 и рабочим давлением до 25 МПа по ГОСТ

9731-79.

Глубинное оборудование состоит из

НКТ, в нижней части которых смонтирован всасывающий клапан, а также клапана,

расположенного в обсадной колонне с помощью пакера выше кровли пласта. В

глубинно-насосных установках в нижней части насосно-компресорных труб

используется такой же всасывающий клапан, что и в штанговых глубинно-насосных

установках (ШГНУ).

Клапан, укрепленный в обсадной

колонне с помощью пакера, расположенный выше кровли пласта, предназначен для

того, чтобы при закачке газа в затрубное пространство скважины предотвратить

переток части жидкости из обсадной колонны обратно в пласт. Принципиальная

схема этого клапана показана на рисунке 1.5.

Использование клапана такого типа

нецелесообразно, так как обсадная колонна негерметична и обычно имеет множество

трещин, через которые закачиваемый в скважину газ уходит в породу, скапливается

в ней и прорывается на поверхность под большим давлением.

Рисунок 1.5 - Вариант оборудования

призабойной зоны пласта

Для предотвращения этого

отрицательного явления, вместо вышеупомянутого клапана возможно применять

вторую колонну насосно-компрессорных труб большего диаметра так, как показано

на рисунке 1.6.

Рисунок 1.6 - Глубиннонасосная

установка с двумя НКТ

В рассматриваемом случае газ

закачивается в пространство между насосно-компрессорными трубами. При

отсутствии нагнетания газа клапан на НКТ большего диаметра - открыт, а клапан

на НКТ меньшего диаметра - закрыт. Цикличная работа глубинно-насосной установки

данного исполнения не влияет на режим работы пласта и приток пластовой жидкости

к забою скважины.

На рисунке 1.7 при нагнетании газа в

пространство между насосно-компрессорными трубами скважины, клапан,

установленный в нижней части НКТ большего диаметра закрывается и препятствует

перетоку жидкости из скважины обратно в пласт, в то время как клапан,

установленный в нижней части НКТ меньшего диаметра, открыт.

Рисунок 1.7 - Нагнетание газа в

пространство между насосно-компрессорными трубами скважины

Как известно, насосно-компрессорные

трубы соединяются между собой специальными муфтами. В случае закачки газа в

затрубное пространство скважин, часть его может просачиваться через эти муфты

во внутреннюю полость насосно-компрессорных труб, что приводит к некоторым

потерям газа, и как следствие, к снижению коэффициента полезного действия

установки и снижению экономического эффекта. Для избежания такого рода утечек в

глубинно-насосных установках следует использовать средства, применяемые

буровиками при спуске обсадных колонн, смазку ГС-1 или ленту ФУМ.

Лента ФУМ предназначается для

использования в качестве химически стойкого самосмазывающегося набивочного и

прокладочного материала в узлах запорной арматуры, насосов и различных

уплотнений химического оборудования и трубопроводов. Диапазон рабочих

температур - от минус 60 до плюс 1500С (марки ФУМ-В и ФУМ-Ф) и до

плюс 2000С (марка ФУМ-О) при давлении среды до 6,4 МПа.

Высокоэффективная резьбовая смазка ГС-1

предназначена для герметизации и защиты от коррозии резьбы обсадных,

насосно-компрессорных и бурильных труб при строительстве и эксплуатации

нефтяных (газовых) буровых скважин.

Смазка ГС-1 работоспособна в интервале

температур от минус 50 до плюс 200 0С. Смазка обладает высокой

механической и химической стабильностью, водостойка, химически- и

термоустойчивая. Состав смазки обеспечивает устойчивость против высыхания

(испарения), отвердения и окисления, стойкость к абсорбции воды. Содержит

экологически безвредные наполнители.

Технологическое описание длинноходовой

глубинно-насосной установки с цепным тяговым элементом.

Вопросы экономии электроэнергии при подъеме

нефти с забоя на поверхность всегда были актуальными. Особое значение они

приобретают в настоящее время, когда большинство скважин располагаются группами

с расстояниями между устьями скважин 5-10 метров. Такое близкое расположение

эксплуатационных скважин ставит вопрос об использовании одного наземного

привода для подъема нефти из двух соседних скважин. Более перспективными для

решения выше упомянутых задач являются длинноходовые глубинно-насосные

установки с гибкими тяговыми элементами. Достаточно активно длинноходовые

глубинно-насосные установки разрабатывались и внедрялись совместными усилиями

сотрудников ВНИИнефти и объединения «Оренбургнефть». В течении 1980 - 1990-х

годов в объединении «Оренбургнефть» были внедрены несколько типов

глубинно-насосных установок.

Длинноходовая глубинно-насосная установка для

одновременной эксплуатации двух соседних нефтяных скважин с цепным тяговым

элементом была разработана и изготовлена в 1997-1998 годах Уфимским

государственным нефтяным техническим университетом совместно с НГДУ

«Арланнефть» и Нефтекамским заводом нефтепромыслового оборудования [5].

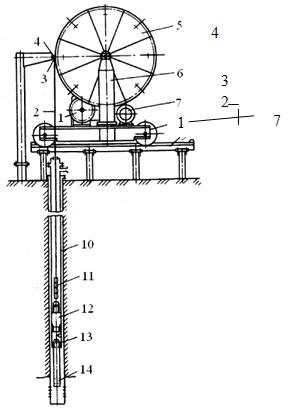

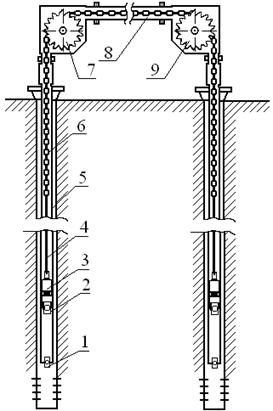

Принципиальная схема данной установки показана на рисунке 1.8.

Рисунок 1.8 - Принципиальная схема ДГУ с цепным

тяговым элементом: 1 - всасывающий клапан; 2 - нагнетательный клапан; 3 -

плунжер; 4 - штанги; 5 - насосно-компрессорные трубы; 6 - якорная цепь; 7 -

направляющая звездочка; 8 - соединительная труба; 9 - ведущая звездочка

Функцию цилиндра глубинного поршневого насоса

выполняют насосно-компрессорные трубы 5. Соответственно на нижнем конце

насосно-компрессорных труб установлен всасывающий клапан 1. В случае

необходимости к низу насосно-компрессорных труб может быть присоединен фильтр,

не показанный на рисунке.

В качестве поршня глубинного насоса используется

плунжер 3, разработанный и успешно примененный в длинноходовых

глубинно-насосных установках на промыслах ОАО «Оренбургнефть». Нагнетательный

клапан 2 установлен в плунжере.

Над плунжером (или под плунжером - в зависимости

от глубины подвески плунжера) установлен утяжелитель, представляющий собой

набор нужного размера и количества штанг 4. Вес утяжелителя выбирается с учетом

угла отклонения ствола скважины от вертикали, трения плунжера о

насосно-компрессорные трубы, вязкости находящегося в насосно-компрессорных

трубах флюида и должен обеспечить свободное (под собственным весом) перемещение

вниз с заданной скоростью. В случае установки утяжелителя над плунжером он

является одновременно и частью тягового элемента.

К верхнему концу штанг крепится гибкий тяговый

элемент - якорная цепь 6. Выбор в качестве тягового элемента якорной цепи

обусловлен ее широкой доступностью (серийно выпускается) и техническими

характеристиками (в основном рабочим разрывным усилием и габаритными

размерами).

Глубинное оборудование в двух соседних скважинах

подбирается равным по весу и соединяется гибким тяговым элементом - якорной

цепью, являющейся общим элементом для двух соседних скважин. Якорная цепь

перекинута через две одинаковые звездочки 7 и 9, одна из которых является

ведущей (в показанном на рисунке 1.9 случае - звездочка 9). Звездочки

устанавливаются в двух одинаковых герметичных устьевых кожухах, соединенных

трубой 8.

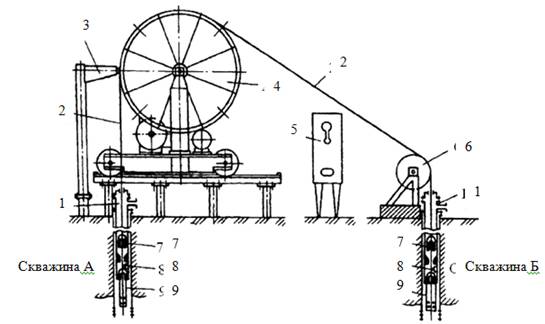

Наземное оборудование ДГУ двух соседних нефтяных

скважин показано на рисунке 1.9.

Устьевая арматура 1 двух соседних скважин может

быть установлена на разной высоте, поэтому кожухи 3 ведущей и направляющей

звездочек герметично соединяются с насосно-компрессорными трубами с помощью

патрубков 2 такой длины, чтобы секции 4 и 5 соединительных труб были

горизонтальны. Размеры патрубков 2 должны быть такими, чтобы вся наземная

арматура находилась на высоте не более 1,5 м.

Соединяющая два соседних устья скважин

герметичная труба состоит из двух секций, соединенных сильфоном 6 (или

сальником «труба в трубе»). Наличие сильфона вызывается необходимостью компенсации

температурных изменений размеров секций 4 и 5 соединительной трубы.

Рисунок 1.9 - Длинноходовая глубинно-насосная

установка с цепным тяговым элементом: 1 - устьевая арматура; 2 - патрубок

устьевой арматуры; 3 - кожух с направляющей (или ведущей) звездочкой; 4, 5 -

секции соединительной трубы; 6 - сильфон (компенсатор температурных

расширений); 7 - стойка поворотной рамы привода; 8 - растяжка; 9 - поворотные

опоры соединительной трубы; 10 - упорные подкосы; 11 - рама привода поворотная;

12 - гидромотор; 13 - муфта; 14 - плита; 15 - редуктор; 16 - ручной тормоз; 17

- карданный вал; 18 - аппарат реверсирования; 19 - электродвигатель; 20 -

муфта; 21 - гидронасос; 22 - плита

Соединяющая два соседних устья скважин герметичная

труба состоит из двух секций, соединенных сильфоном 6 (или сальником «труба в

трубе»). Наличие сильфона вызывается необходимостью компенсации температурных

изменений размеров секций 4 и 5 соединительной трубы.

Во внутренней герметичной полости соединительной

трубы перемещается возвратно - поступательно якорная цепь. Возвратно -

поступательное движение цепи и жестко связанных с ней штанг и плунжеров

осуществляется ведущей звездочкой, получающей реверсивно - вращательное

движение от редуктора 15 через карданный вал 17.

Привод редуктора 15 может осуществляться как от

электродвигателя, так и от гидромотора. На рисунке 1.10 в качестве привода

показан гидромотор 12, установленный вместе с редуктором на общей плите 14 и

соединенный с входным валом редуктора муфтой 13. На этой же плите смонтирован

узел ручного тормоза 16 (от СКН - 10) и аппарат реверсирования 18, с помощью

которого осуществляется реверс гидромотора в крайних точках положения плунжера.

В специальном помещении рядом с установкой расположен электродвигатель 19 с

гидронасосом 21.

Звездочки и герметичные кожухи выполняются

одинаковыми и являются взаимозаменяемыми.

На срок службы штанг существенное влияние

оказывают динамические силы, которые в некоторых случаях могут достигать 50% от

статической нагрузки [2]. Для уменьшения динамических нагрузок скорость

перемещения плунжера в насосно-компрессорных трубах от состояния покоя (в

крайних точках положения плунжера) до своего максимального значения должна

нарастать медленно. Реально это нарастание скорости должно происходить за время

от 3 до 10 секунд, и время это зависит, в основном, от технических параметров

глубинно-насосного оборудования, характеристики поднимаемого на поверхность

флюида (вязкость, процентное содержание воды, наличие газа и пр.), отклонения

от вертикали ствола скважины и т.д.

Отмеченные факторы влияют на ускорение падающего

под собственным весом насосного оборудования (плунжер со штангами) в одной из

скважин, в то время как в соседней скважине осуществляется подъем плунжера с

жидкостью. «Зависание» плунжера при опускании под собственным весом

недопустимо, так как при этом может сработать защита по минимальному весу

глубинно-насосного оборудования.

Медленное нарастание скорости перемещения

плунжера обеспечивается гидроприводом или электроприводом с частотным

регулированием. В случае гидропривода плавное регулирование осуществляется

воздействием на гидронасос, установленный вместе со станцией управления в

специальном помещении типа «Спутник» и расположенном на некотором расстоянии от

эксплуатируемых скважин.

В процессе подъема жидкости из скважины на

поверхность вес поднимаемой жидкости может достигать 3-5 и более тонн. К осям

ведущей и направляющей звездочек будут приложены вертикальная и горизонтальная

составляющие усилий. Вертикальная составляющая будет передаваться на устьевую

арматуру, которая может выдержать значительно большую нагрузку, чем

вертикальная составляющая. Горизонтальная же составляющая будет изгибать

патрубки, герметично соединяющие кожухи звездочек с устьевой арматурой.

Патрубки эти в данном случае являются слабыми звеньями, разрушение которых

необходимо предотвратить.

Укрепляются патрубки специальными подкосами,

установленными в направлении равнодействующей вертикальной и горизонтальной

составляющих веса поднимаемой жидкости и глубинного оборудования.

Каждый кожух укрепляется двумя подкосами 10,

установленными под углом 60-90° (в плане), как показано на рисунке 1.10.

Наличие подкосов позволяет решить еще одну очень важную задачу - определение

усилий в гибком тяговом элементе (цепи). Для этого в разъемы подкосов

стационарно устанавливаются датчики усилий (например, тензодатчики), которые

подключаются к станции управления и постоянно отслеживают величину усилий в

тяговом элементе.

Установка датчиков в подкосах позволяет решить

ряд важных технологических задач:

в любое время можно получить значение усилий в

гибком тяговом элементе в течение полного цикла работы глубинного насоса, т.е.

получить динамограмму работы насоса;

использовать сигналы от датчиков усилий как

аварийные; в этом случае в станции управления устанавливается верхнее и нижнее

значения усилий в гибком тяговом элементе и если усилие выходит за

установленные пределы («затяжка» или «зависание» плунжера), то станция

управления отключает привод.

При монтаже установки необходимо так установить

герметичные кожухи и соединительные трубы, чтобы оси скважин, кожухов и

соединительной трубы находились в одной вертикальной плоскости. Для этого

усилия в подкосах одной скважины должны быть одинаковы. Возможность регулировки

усилий в подкосах реализуется наличием в них резьбового сочленения.

Все наземное оборудование выполняется в блочном

исполнении. Монтаж оборудования ведет бригада подземного ремонта, оснащенная

стандартным инструментом. Дополнительно в комплект инструментов бригады

подземного ремонта входит приспособление к элеватору для захвата цепи.

2. Патентная проработка

.1 Выбор и обоснование предмета поиска

В дипломной работе поставлена задача разработки

длинноходовой глубинно-насосной установки с цепным тяговым элементом для

подъема жидкости из скважины, а также выбор необходимых технических средств

автоматизации для измерения ее технологических параметров. Данная

глубинно-насосная установка разрабатывается с целью заменить существующие

способы подъема жидкости из скважины на поверхность, основанные на применении

поршневых и центробежных устройств. Для оценки перспективности внедрения

рассматриваемой установки и ее реализации при проведении патентных исследований

основное внимание было уделено подобным установкам для подъема нефти из

скважины на поверхность, как наиболее интересным.

.2 Регламент патентного поиска

Патентный поиск проводился с использованием

фондов УГНТУ по источникам патентной документации Российской Федерации. Поиск

по зарубежным фондам не проводился по причине их отсутствия.

Глубина поиска составляет пять лет (2007-2011

гг.). Поиск проводился по индексам международной патентной классификации (МПК):

F 04 B

47/00 «Насосы или насосные установки, специально предназначенные для подъема

жидкости с больших глубин, например из скважин»;

F 04 B

47/02 «Насосы или насосные установки, специально предназначенные для подъема

жидкости с больших глубин, например из скважин, с приводным устройством,

расположенным на поверхности земли».

При этом были использованы следующие источники

патентной информации:

полные описания к патентам Российской Федерации;

документы справочно-поискового аппарата;

официальный бюллетень Федерального

государственного учреждения «Федеральный институт промышленной собственности

федеральной службы по интеллектуальной собственности, патентам и товарным

знакам».

.3 Результаты поиска

Результаты просмотра патентной документации

приведены в таблице 2.1.

Таблица 2.1 - Результаты патентного поиска

|

Страна

|

Индекс

МПК

|

Номера

просмотренных патентов

|

Выявленные

аналоги

|

|

Россия

|

F 04 B

47/00

|

2309295

- 2433304

|

№

2430270 «Штанговая насосная установка для одновременно-раздельной добычи

нефти из двух пластов»

|

|

Россия

|

F 04 B

47/02

|

2308616

- 2436997

|

№

2408797 «Нефтяная качалка» № 2415302 «Глубинно-насосная установка для

беструбной эксплуатации скважин»

|

.4 Анализ результатов

Анализ просмотренной патентной документации

показал, что существуют различные установки для добычи нефти. Изобретение по

патенту № 2430270 отличается от внедряемой установки тем, что глубинное

оборудование опускается только в одну скважину, из которой эксплуатируются два

пласта. Изобретение по патенту № 2408797 отличается конфигурацией наземного

оборудования. Изобретение по патенту № 2415302 отличается от внедряемой

установки глубинным оборудованием и особенной конструкцией плунжера.

Рассмотрим варианты, приведенные в таблице 2.1

более подробно.

Изобретение по патенту № 2430270 - штанговая

насосная установка для одновременно-раздельной добычи нефти из двух пластов,

содержащая два насоса разных диаметров, сочлененных между собой патрубком,

боковой всасывающий клапан верхнего насоса, колонну полых штанг, пакер,

разобщающий пласты. Плунжер верхнего насоса герметично содержит внутри себя

полый цилиндр, верхняя полость которого соединена с колонной полых штанг, а

нижняя - с патрубком, внутри цилиндра по обе стороны плунжера расположены два

сквозных горизонтальных канала, соединенных между собой вертикальным каналом

цилиндра, внутри которого расположен нагнетательный клапан верхнего плунжера.

Изобретение по патенту № 2408797 - нефтяная

качалка, содержащая каркас, снабженный двигателем, связанным с редуктором,

преобразователь движения, связанный со штоком насоса. Преобразователь движения

содержит кинематически связанные валы, обгонные муфты, четыре шестерни, а также

сегментную шестерню, установленную на валу двигателя. Сегментная шестерня

взаимодействует по очереди с первой и второй шестернями, установленными с

диаметрально противоположных сторон на обоймах обгонных муфт, входящих в

сцепление по очереди. Ступицы обгонных муфт совместно с третьей и четвертой

шестернями установлены неподвижно на валах. Кроме того, качалка содержит

многозвенный толкатель, один конец которого шарнирно связан и взаимодействует

со штоком. Другой конец толкателя, состоящий из двух раздвижных звеньев,

шарнирно связан и взаимодействует с пальцами, закрепленными на ступицах

соответствующих обгонных муфт. Технический результат заключается в упрощении

конструкции нефтедобывающей качалки и расширении функциональных возможностей при

добыче нефти из наклонных скважин, а также в упрощении конструкции и экономии

энергетических затрат.

Изобретение по патенту №

2415302 - глубинно-насосная установка для беструбной эксплуатации скважин, включает штанговый насос, содержащий цилиндр,

приемный клапан, плунжер с управляемым нагнетательным клапаном, присоединенный

к колонне насосных штанг с центраторами, пакер, выполненный в виде

самоуплотняющихся манжет, полый хвостовик с упором, снабженный ниже пакера и

выше упора боковыми отверстиями. Верх цилиндра соединен с патрубком, снабженным

боковыми отверстиями и центратором, а в верхнем конце сужением и выполненным с

внутренним диаметром большим, чем внутренний диаметр цилиндра, и с длиной

большей, чем длина плунжера. Плунжер с управляемым нагнетательным клапаном

присоединен к колонне насосных штанг с центраторами через нижний полый шток,

нижняя, до нагнетательного клапана, часть которого выполнена длиной, равной

длине цилиндра и герметично пропущена через приемный клапан с возможностью

взаимного осевого перемещения при ограниченном осевом перемещении приемного

клапана относительно цилиндра. Верхний конец нижнего полого штока, снабженный

кабельным вводом, соединен с колонной насосных штанг. Верхний конец колоны

насосных штанг соединен с нижним концом, снабженным кабельным вводом, верхнего

полого штока, пропущенного через устьевой сальник. К колонне насосных штанг

прикреплен кабель, нижний и верхний концы которого герметично пропущены через

кабельные вводы и полости соответствующих полых штоков. Нижний конец кабеля

соединен с глубинным датчиком, а верхний - со вторичным прибором на устье.

Боковые отверстия полого хвостовика выполнены в виде приемных фильтров.

Таким образом, в ходе проделанной патентной

проработки было найдено три похожих изобретения, но все же внедряемое

изобретение значительно отличается от описанных вариантов. Следовательно, можно

отметить, что рассматриваемое изобретение является новым и очень перспективным.

3. Техническое описание длинноходовой

глубинно-насосной установки

.1 Автоматизированная система управления

процессом эксплуатации длинноходовой глубинно-насосной установки

Для управления и обеспечения безопасной

эксплуатации длинноходовой глубинно-насосной установки необходимо применять

систему автоматического управления технологическим процессом.

Система автоматического управления должна

включать в себя две группы оборудования:

распределенная система автоматического

управления;

полевое оборудование (датчики, преобразователи,

исполнительные механизмы, клапаны).

В состав распределенной системы автоматического

управления должны входить:

операторские станции (консоли);

контроллеры, обеспечивающие управление по

заданным алгоритмам и установленные в операторной;

автоматизированные станции управления (АСУ),

щиты вторичных приборов, обеспечивающие управление по заданным алгоритмам и

установленные в щитовой АСУ;

барьеры искробезопасности.

Основными функциями системы управления

глубинно-насосной установкой являются:

автоматическое регулирование основных

технологических параметров;

автоматический пуск и остановка

глубинно-насосной установки;

обеспечение операторских станций необходимой для

управления информацией на экране (текущие значения параметров на мнемосхемах

технологического процесса, состояние оборудования глубинно-насосной установки,

предупредительная и аварийная сигнализация отклонения параметров, первопричины

срабатывания противоаварийной защиты, текущие и исторические тренды

параметров);

автоматическое ведение журналов событий и

действий операторов;

автоматическое ведение журнала аварийной и

предупредительной сигнализации.

.2 Контролируемые параметры технологического

процесса эксплуатации длинноходовой глубинно-насосной установки

При эксплуатации длинноходовых

глубинно-насосных установок, как и при эксплуатации всех других типов глубинно-насосных

установок, необходимо измерять целый комплекс технологических параметров. С

точки зрения рассмотрения и изучения целесообразно эти технологические

параметры разбить на две большие группы [6]:

- комплексные

технологические параметры, которые характеризуют весь комплекс пласт -

скважина, включая и все используемое оборудование;

- параметры,

которые характеризуют только работу применяемого для подъема нефти на

поверхность оборудования.

Комплексные

технологические параметры.

К основным

параметрам, характеризующим весь комплекс проводимых на скважине работ, можно

отнести:

- пластовое

давление, т.е. замеренное против верхних отверстий перфорации давление в то

время, когда движение пластовой жидкости в призабойной зоне отсутствует;

- забойное давление,

которое измеряется против верхних отверстий перфорации при работающей скважине,

т.е. тогда, когда имеет место движение пластовой жидкости в призабойной зоне;

- статический

уровень - уровень в затрубном пространстве при неработающей скважине, когда

движение жидкости в призабойной зоне отсутствует;

- динамический

уровень - уровень в затрубном пространстве при работе скважины, когда имеет

место движение жидкости в призабойном пространстве;

- процентное

содержание воды в добываемой продукции;

- газовый фактор -

количество кубических метров газа, растворенных в одном кубическом метре (или

одной тонне) нефти;

- затрубное

давление - давление, которое измеряется на устье скважины в кольцевом

пространстве между насосно-компрессорными трубами и обсадной колонной;

- давление в

выкидной линии - давление, которое измеряется во внутренней полости

насосно-компрессорных труб на устье скважины;

-

производительность скважины - количество извлекаемой из скважины жидкости в

единицу времени (чаще всего в сутки);

- пластовая температура

- температура, измеренная соответствующей глубинной аппаратурой у верхних

отверстий перфорации;

- характер

распределения температуры по стволу скважины;

- наличие (или

отсутствие) перетоков жидкости за колонной обсадных труб (заколонных перетоков),

характеризующих качество цементирования обсадной колонны;

-

производительность каждого пласта или пропластка в случае эксплуатации

скважиной более одного пласта;

- изменение

забойного давления во времени после пуска или остановки скважины или после смены

режима ее работы.

Параметры,

характеризующие работу оборудования.

Технологические

параметры, характеризующие работу поднимающего на поверхность пластовый флюид

оборудования, чаще всего косвенно связаны с работой пласта. Однако детальный

анализ этих параметров позволяет выделить их значения, характеризующие работу

глубинно-насосного оборудования. К основным технологическим параметрам,

характеризующим работу глубинно-насосного оборудования, можно отнести

следующие:

- усилие в тяговом

элементе для того, чтобы полнее представлять работу глубинно-насосного

оборудования, усилие в тяговом элементе измеряют и регистрируют в течение

полного цикла - в этом случае получают график изменения усилий, который

называют динамограммой;

- значение

потребляемого электроприводом тока;

температуру

подшипников и других узлов трения;

- расход

поднимаемого на поверхность флюида;

- наличие подачи

глубинно-насосного оборудования;

- давление в

выкидной линии глубинно-насосного оборудования и в затрубном пространстве;

- длину хода длинноходовой

глубинно-насосной установки;

- значение

динамического уровня при работе длинноходовой глубинно-насосной установки;

- время работы

оборудования и время «ожидания».

Функциональная схема автоматизации (ФСА)

длинноходовой глубинно-насосной установки приведена на рисунке 3.1.

В таблице 3.1 представлены контролируемые

параметры технологического процесса эксплуатации глубинно-насосной установки

для добычи нефти.

Таблица 3.1 - Контролируемые параметры

глубинно-насосной установки

|

Позиционное

обозначение

|

Наименование

|

Кол.

|

Примечание

|

|

1

|

Счетчик

расхода турбинный «НОРД-М»

|

1

|

|

|

2,

8

|

Преобразователь

давления измерительный с измерителем температуры МТУ-04.01

|

2

|

|

|

3,

4, 5, 6

|

Датчик усилий системы динамометрирования ДДС-03

|

4

|

|

|

7

|

Датчик

контроля частоты вращения индуктивный Turck

|

1

|

|

В таблице 3.2

представлены условия срабатывания противоаварийной защиты и действия защиты.

Таблица 3.2 -

Противоаварийная защита

|

№

сценария

|

Позиционное

обозначение

|

Условие

срабатывания

|

Действие

защиты

|

|

1

|

UT 2.2

|

Превышение

давления на выкиде более 0,45 МПа

|

Закрытие

клапана

|

|

2

|

UT 2.2

|

Понижение

давления на выкиде менее 0,15 МПа

|

Закрытие

клапана

|

|

3

|

UT 8.2

|

Превышение

давления на выкиде более 0,45 МПа

|

Закрытие

клапана

|

|

4

|

UT 8.2

|

Понижение

давления на выкиде менее 0,15 МПа

|

Закрытие

клапана

|

.3 Технические средства автоматизации,

применяемые в системе автоматического управления длинноходовой

глубинно-насосной установкой

Преобразователь давления измерительный с

измерителем температуры МТУ-04.01.

Данный преобразователь предназначен для работы в

системах автоматического контроля производственных процессов технологических

установок нефтегазодобывающих и нефтеперерабатывающих предприятий, а также

предприятий теплоэнергетики и водоснабжения.

В исполнении МТУ-04.01 преобразователь работает

в дистанционном режиме с питанием от внешнего источника напряжения и обменом

информацией со вторичными регистрирующими устройствами по интерфейсу RS-485

с использованием протокола обмена.

Применение цифрового интерфейса позволяет

обеспечить более высокие метрологические характеристики преобразователя и

позволяет реализовывать протокол связи под конкретного потребителя (Modbus

и другие), что существенно облегчает процесс интеграции преобразователя в

существующие или вновь создаваемые системы управления, контроля и регистрации

параметров.

По уровню взрывозащиты преобразователи

соответствуют уровню «повышенная надежность против взрыва» с видом взрывозащиты

«искробезопасная электрическая цепь» уровня IC

по ГОСТ Р 51330.10-99 и могут применяться во взрывоопасных зонах. Возможна

комплектация преобразователя датчиком температуры.

Возможности преобразователя давления МТУ-04.01:

запись результатов измерения в собственную

энергонезависимую память;

управление режимом работы и передачи

измерительной информации от системы телемеханики по интерфейсу RS-485;

дискретность измерения давления и температуры

определяется программно-режимом работы преобразователя;

представление результатов измерения в цифровом и

графическом виде с возможностью вывода их на печать;

сохранение данных в удобном для пользователя

виде.

В комплект МТУ-04.01 входят:

преобразователь давления;

выносной датчик температуры;

модуль сбора информации (МСИ);

адаптер с искрозащитными цепями, позволяющий

считывать данные непосредственно на объекте;

блок питания с искрозащитными цепями для подвода

питания и передачи данных в систему телемеханики.

В таблице 3.3представлены технические

характеристики преобразователя давления измерительного c

измерителем температуры МТУ-04.01.

Таблица 3.3- Технические характеристики преобразователя

давления измерительного c

измерителем температуры МТУ-04.01

|

Характеристика

|

Значение

|

|

Верхний

предел диапазона измерения избыточного давления, МПа

|

1…100

|

|

Пределы

допускаемой приведенной погрешности канала давления в диапазоне температур от

минус 40 до плюс 85˚С, %, не более

|

±0,25

|

|

Зона

нечувствительности канала измерения давления, %

|

0,05

|

|

Рабочий

диапазон температур, ˚С

|

-40…+85

|

|

Диапазон

измерения температуры, ˚С

|

-20…+100

|

|

Предел

допускаемой абсолютной погрешности канала температуры, ˚С

|

±0,25

|

|

Дискретность

измерения (задается программно), с, не менее

|

1

|

|

Выходной

сигнал, цифровой

|

RS-485

|

|

Габаритные

размеры (диаметр/длина), мм

|

57/160

|

|

Масса,

кг, не более

|

1,8

|

|

Напряжение

питания, В

|

9…12

|

Общий вид преобразователя МТУ-04.01 показан на

рисунке 3.2.

Конструктивно, преобразователь представляет

собой цилиндрический корпус 1 с герметичной крышкой 2 с одной стороны и

резьбовым соединением для присоединения к месту отбора давления с другой.

Внутри корпуса размещены датчик давления 3, электронная плата 4 и кассеты для

элементов питания 5.

Корпусные элементы преобразователя выполнены из

нержавеющей стали марки 12Х18Н10Т. Датчик давления - тензопреобразователь Д25А

ТУ 02.720135-83, материал чувствительного элемента - титановый сплав.

Преобразователь МТУ-04.01 имеет два герметичных

вывода 6 и 7, один из которых (7) предназначен для подключения кабеля внешнего

источника питания и передачи информации в систему телемеханики, а другой - для

подключения выносного термометра 8. Это позволяет измерять с помощью одного

датчика и температуру и давление.

Рисунок 3.1 - Общий вид преобразователя

МТУ-04.01: - корпус; 2 - крышка; 3 - датчик давления; 4 - электронная плата; 5

- элемент питания; 6, 7 - герметичные вводы; 8 - термометр

Принцип работы преобразователя основан на

преобразовании давления в цифровые коды, которые фиксируются в его электронной

памяти и передаются по информационным жилам кабеля внешнему контроллеру.

Функциональная схема преобразователя

представлена на рисунке 3.3.

С чувствительного элемента, представляющего

собой интегральный тензометрический преобразователь давления (ТПД), выходной

сигнал в виде напряжения поступает на один из входов многоканального

аналого-цифрового преобразователя (АЦП). К другому входу АЦП подключен выход

измерительной цепи, формирующий напряжение, пропорциональное температуре ТПД,

что позволяет в дальнейшем программным путем корректировать температурную

погрешность ТПД.

Рисунок 3.2 - Функциональная схема

МТУ-04.01

Управление работой всего устройства

осуществляется микроконтроллером, который задает режим работы АЦП, обрабатывает

полученные от него результаты и обеспечивает связь со вторичным устройством

(например, с внешним контроллером системы). Для временной привязки измеренных

значений давления, записываемых в память, в преобразователе имеются часы

реального времени.

Передача информации в контроллер или

любое другое вторичное устройство производится по протоколу RS-232 через

интерфейс RS-485.

Защита входных и выходных цепей

преобразователя от грозовых помех и перенапряжения осуществляется посредством

элементов грозозащиты, расположенных на отдельной плате.

Программа «MTU.exe» предназначена

для работы с преобразователем и позволяет задавать режимы работы преобразователя,

считывать информацию из ОЗУ и записывать ее на жесткий диск ЭВМ, представлять

информацию в виде графиков и таблиц, производить математическую обработку

результатов исследования. Считанные из преобразователя данные хранятся в общей

базе данных, представляющей собой иерархическую структуру, в корне которой

находятся результаты исследования, отсортированные по имени скважины и дате

исследования. Программа предназначена для работы в операционных системах

Windows 95/98/NT.

Измерение усилий в

цепном тяговом элементе.

Цепные тяговые

элементы работают в герметично закрытых узлах наземного привода. Использование

прямых измерений усилий в канатных и цепных тяговых элементах весьма

затруднительно из-за невозможности легкого доступа к ним. Поэтому на данном

этапе, видимо, следует считать целесообразным использование косвенных измерений

усилий в тяговых элементах.

Наиболее простым и

легко реализуемым вариантом измерения усилий в цепном или канатном тяговом

элементе можно считать использование тензодатчиков, установленных в подкосах

для кожухов, в которых установлены звездочки. Установлены подкосы под углом 45°

к вертикали и воспринимают равнодействующую вертикальной и горизонтальной

составляющих усилий, действующих на ведущую и направляющую звездочки при работе

установки. В плане подкосы располагаются таким образом, что угол между ними

составляет примерно 60...90°. Тензодатчики устанавливаются так, как показано на

рисунке 3.3.

Рисунок 3.3 - Место

расположения тензодатчиков: -

кожух звездочки; 2 - тензодатчик; 3 - столб-опора

Из большого

разнообразия тензодатчиков, используемых в промышленности, предпочтение

отдается тем, которые надежно работают на нефтяных промыслах или успешно прошли

промысловые испытания, и датчикам усилий различных систем или устройств

динамометрирования.

В Уфимском

государственном нефтяном техническом университете разработан датчик усилий

системы динамометрирования ДДС-03, который успешно прошел длительные

промысловые испытания на месторождениях Татарии.

-

широтно-импульсный с интервалом 0 - 5120 мкс;

- токовый с

амплитудой 0 - 20 или 4 - 20 мА;

- цифровой в

стандарте RS-485 или токовая петля.

Датчики имеют в

своем комплекте искробезопасные барьеры с уровнем «iс» (повышенная надежность против

взрыва) и соответствуют ГОСТ 22782.0 - 81, ГОСТ 22782.5. Датчики усилия ДУ-03

имеют маркировку взрывозащиты «2ЕхiсПВТЗ» и могут применяться во взрывоопасных зонах согласно гл. 7.8.

правил эксплуатации установок потребителей (ПЭЭП). По степени защиты персонала

от соприкосновения с токоведущими частями, а также по степени защиты

оборудования от попадания посторонних тел и проникновения воды датчики

соответствуют степени защиты JР64 по ГОСТ 14254-80. Они работают в диапазоне рабочих температур

от минус 40 до плюс 50 С; верхнее значение относительной влажности при

температуре плюс 25 С составляет 98%. Средняя наработка на отказ составляет не

менее 4500 часов.

Общий вид датчика

усилий показан на рисунке 3.4.

Рисунок 3.54- Общий

вид датчика усилий: - корпус датчика усилий; 2 - крышка; 3 - скоба;

4 - герметичный ввод кабеля; 5 - полированный шток; 6 -

чувствительные элементы

Датчик усилия ДУ03

представляет собой цельнометаллическую конструкцию подковообразного сечения,

состоящую из корпуса 1 и крышки

2. Для предотвращения самопроизвольного выпадания датчика из траверсы служит

скоба 3, закрепляемая с торца датчика. На противоположном торце датчика

расположен герметичный ввод кабеля 4. Тензомост и все активные элементы и

электронная плата расположены внутри корпуса датчика.

Функциональная

схема датчика усилий с ШИМ преобразователем показана на рисунке 3.5.

Рисунок 3.5 -

Функциональная схема датчика усилий с ШИМ преобразователем: - измеряемое

усилие; ЧЭ - чувствительный элемент; ДУ - дифференциальный усилитель; ДМ -

демодулятор; СДП - сигма-дельта преобразователь; ИТ - источник тока; М -

модулятор; СС - схема синхронизации

Измеряемое усилие У

воздействует на чувствительные элементы 6 (см. рисунок 3.6), на которых

размещены тензопреобразователи, включенные в мостовую схему, питающуюся

импульсами напряжения прямоугольной формы. Напряжение с измерительной диагонали

мостовой схемы после усиления (усилитель ДУ) и демодуляции (демодулятор ДМ)

поступает на сигма-дельта преобразователь (СДП), с выхода которого

пропорциональный нагрузке на чувствительный элемент широтно-импульсный сигнал

поступает на источник тока ИТ, выполненный на транзисторе с открытым

коллектором.

Синхронизация

работы модулятора М, демодулятора ДМ и сигма-дельта преобразователя СДП

осуществляется схемой синхронизации СС. Питание датчика осуществляется от

источника напряжения 15...24 В. Нагрузка для источника тока включается между

коллектором транзистора и общим проводом.

Функциональная

схема датчика усилий с токовым выходом показана на рисунке 3.6.

Рисунок 3.6 -

Функциональная схема датчика усилий с токовым выходом: - измеряемое усилие; ЧЭ

- чувствительный элемент; ДУ -

дифференциальный усилитель; М - модулятор;

ДМ - демодулятор; ФНЧ

- фильтр низких частот; ПНТ - преобразователь

напряжение-ток; СС - схема синхронизации

Измерительная

диагональ мостовой схемы (ЧЭ), собранной на тензочувствителъных элементах,

подключена к входу дифференциального усилителя ДУ. Инвертор и соответствующие

каналы коммутатора представляют собой демодулятор ДМ, выход которого подключен

к входу низкочастотного фильтра ФНЧ, выходное напряжение с которого поступает

на преобразователь напряжение-ток ПНТ. Синхронизация работы модулятора,

коммутатора, демодулятора и преобразователя напряжение-ток осуществляется

схемой синхронизации СС.

Функциональная

схема датчика усилий с цифровым выходом показана на рисунке 3.7.

Измеряемое усилие

У, как и в предыдущих функциональных схемах, воспринимается чувствительными

элементами, на которых установлены тензодатчики, образующие мостовую схему.

Питание мостовой

схемы осуществляется через модулятор М импульсами напряжения прямоугольной

формы. С измерительной диагонали напряжение поступает на дифференциальный

усилитель ДУ, с которого - на усилитель напряжения УН и инвертор ИН.

Аналого-цифровое преобразование и управление работой всего устройства

осуществляется РIС-контроллером ПК. Обмен информацией со станцией управления

осуществляется с помощью элементов, представляющих собой элементы интерфейса

«токовая петля» (RS-485). Для временного хранения данных и необходимых коэффициентов

в схему преобразователя введено оперативное запоминающее устройство ОЗУ.

Для уменьшения

влияния низкочастотных помех контроллер ПК поочередно меняет полярность

напряжения питания мостовой схемы. При положительном напряжении питания сигнал

снимается с усилителя УН, при отрицательном напряжении питания - с инвертора

ИН.

Рисунок 3.7 -

Функциональная схема датчика усилий с цифровым выходом:

- измеряемое усилие; ЧЭ - чувствительный элемент;

М - модулятор; ДУ -

дифференциальный усилитель; УН - усилитель

напряжения; ИН - инвертор; ПК - РIС-контроллер; ОЗУ - оперативное запоминающее устройство;

СИ - схема интерфейса

Контроль длины хода

плунжеров.

Длину хода плунжеров

длинноходовой глубинно-насосной установки и скорость их движения можно

определить косвенно, используя значение числа оборотов ведущей звездочки и ее

угловую скорость вращения. Ведущая и направляющая звездочки находятся в

герметичных кожухах, что делает невозможным установку датчиков непосредственно

на звездочки. Так как ведущая звездочка жестко соединена с приводом посредством

карданного вала, то наиболее практичным является установка датчика вращения на

выходной вал редуктора.

Длина окружности

ведущей звездочки примерно 1 м, что позволяет при ста оборотах звездочки

обеспечивать длину хода плунжера в 100 м.

Существуют датчики

вращения индуктивного типа и датчики, основанные на эффекте Холла. Для данной

установки был выбран индуктивный датчик контроля числа оборотов Turck.

В основе принципа

действия индуктивного датчика лежит воздействие металлического объекта на

высокочастотный автогенератор. Расположенная на ферритовом сердечнике катушка

колебательного контура формирует в зоне активной поверхности датчика

высокочастотное электромагнитное поле, показанное на рисунке 3.9. Внесение в

это поле металлического (электропроводящего) объекта вызывает энергетические

потери в автогенераторе из-за возникающих в объекте вихревых токов. Величина

этих потерь пропорциональна расстоянию между металлическим объектом и датчиком.

В зависимости от

конструктивного исполнения выходной сигнал датчика может быть:

аналоговым

(изменение выходного тока или напряжения пропорционально расстоянию до

объекта);

бинарным (релейная

характеристика: есть объект / нет объекта).

Датчики с бинарным

(двухуровневым) выходом имеют название бескон-тактные выключатели. Они наиболее

широко распространены в технике.

Рисунок 3.8 -

Принцип действия индуктивного датчика: - металлическая пластина; 2 -

высокочастотное электромагнитное поле; 3 - актив-ная поверхность; 4 - катушка

колебательного контура

Изменение линий

электромагнитного поля при приближении металлического объекта к активной

поверхности датчика показано на рисунке 3.9.

Рисунок 3.9 -

Изменение линий электромагнитного поля датчика

Амплитуда колебаний

автогенератора оценивается схемой обработки, формирующей соответствующий

выходной сигнал датчика (рисунок 3.10).

Рисунок 3.10 -

Принципиальная схема индуктивного датчика с NPN-выходом

Одним из важных

параметров индуктивных датчиков является расстояние переключения - это

расстояние от объекта до активной поверхности датчика, при котором происходит

изменение состояния выхода датчика (рисунок 3.12).

Номинальное

расстояние переключения (sn) - это обобщенная характеристика датчика, в которой не учтены

внешние воздействия и разброс параметров каждого отдельно взятого образца.

Реальное расстояние

переключения (sr) - это расстояние переключения с учетом реального изменения

температурных условий и питающего напряжения. Реальное расстояние переключения

учитывает серийный разброс параметров. Отношение к номинальному расстоянию

переключения: 0,9sn < sr < 1,1sn.

Полезное расстояние

переключения (su) - это расстояние переключения в пределах допустимого

температурного диапазона и допустимого диапазона напряжения питания. Отношение

к номинальному расстоянию переключения: 0,81sn < su < 1,21sn.

Число оборотов звездочки определяется по

периодическому срабатыванию индуктивного датчика. На выходной вал редуктора

устанавливаются металлические флажки или зубья. Сам датчик устанавливается

стационарно вблизи выходного вала редуктора. Срабатывание датчика происходит

каждый раз, когда металлический флажок приближается к чувствительному элементу.

Измерение расхода на выкиде скважин.

С помощью ДГУ эксплуатируются две скважины,

выкидные трубопроводы которых соединяются с автоматизированной групповой

замерной установкой (АГЗУ), в которой используется турбинный счетчик расхода

«НОРД-М».

Счетчик типа НОРД представляет

собой комплекс устройств для измерения расхода и количеств сырой и товарной

нефтей, включающий: турбинный преобразователь расхода (ТПР), магнитоиндукционные

преобразователи и электронные блоки. Магнитоиндукционный преобразователь и

электронные блоки позволяют вносить коррекцию в показания расходомеров на

изменение температуры и влагосодержания [7].

Чувствительным элементом

турбинного счетчика является аксиальная (осевая) турбинка с лопастями,

расположенными под углом к направлению потока жидкости, и свободно вращающаяся

на подшипниках. Скорость вращения турбинки прямо пропорциональна скорости

потока и, следовательно, расходу проходящей жидкости, а количество оборотов ее

за определенный период - объему жидкости, прошедшей за этот период.

Краткие технические данные счетчика приведены в

таблице 3.4.

Таблица 3.4 - Технические данные счетчика

«НОРД-М»

|

Характеристика

счетчика

|

Значение

|

|

Измеряемая среда

|

Нефть

|

|

Температура, °С

|

5-50

|

|

Вязкость, мм2/с

|

1-20

|

|

Диаметр

условного прохода, мм

|

80

|

|

Пропускная способность, м3/ч

|

140

|

|

Пределы допускаемой основной относительной погрешности

в диапазоне расходов 20-100%

|

±0,15

|

Принцип работы счетчика заключается в том, что

преобразователь расхода счетчика преобразует объем, прошедший через него, в

пропорциональное число оборотов турбинки. Датчик преобразует число оборотов

турбинки в пропорциональное количество электрических импульсов. Электронный

блок преобразует сигналы датчика в показания отсчетного устройства в единицах

объемного количества нефти, протекшей через преобразователь, и одновременно

отражает информацию о расходе с помощью стрелочного индикатора.

Принцип работы преобразователя расхода счетчика

основан на вращении турбинки набегающим потоком жидкости. При вращении

крыльчатки, выполненной из ферромагнитного материала, каждая её лопасть,

проходя вблизи сердечника катушки датчика, наводит в ней импульсы ЭДС. Основной

характеристикой турбинного преобразователя расхода является коэффициент

преобразования, который характеризуется количеством импульсов на единицу

объема. Устройство преобразователя расхода показано на рисунке 3.11.

Рисунок 3.11 - Турбинный преобразователь расхода

«НОРД-М»: - корпус; 2 - обтекатель входной; 3 - подпятник; 4 - ось; 5 - фланец;

6 - турбинка; 7 - кольцо; 8 - втулка; 9 - обтекатель выходной

ТПР «НОРД-М» состоит из корпуса 1,

выполненного в виде катушки со стандартными фланцами, входного и выходного

обтекателей 2 и 9 с расположенными в них подшипниками, подпятником 3 и втулкой

8, турбинки 6, насаженной на ось 4. Снаружи на корпусе имеется фланец 5, на

который устанавливается магнито-индукционный датчик «НОРД-И2». Ось, втулки и

подшипники изготовляются из твердых сплавов на основе карбида вольфрама,

трущиеся поверхности которых шлифуются. Применение таких подшипников скольжения

из твердых сплавов позволило резко увеличить срок службы счетчиков, благодаря

чему, стало возможным создание отечественных турбинных счетчиков. Счетчики с

твердосплавными опорами успешно работают на любых жидкостях, начиная от

сжиженных газов до сырой нефти с содержанием пластовых вод до 100% и даже

сероводорода.

На входном обтекателе перед турбинкой имеется

конический выступ с пазами или отверстиями, направленными под углом к оси.

Благодаря этому возникает осевая сила, направленная против потока и

компенсирующая осевую нагрузку, создаваемую под воздействием потока на

турбинку, то есть происходит разгрузка турбинки и подпятника. Это значительно

увеличивает срок службы подпятников.

Контроллер SMH

2010.

Контроллер SMH

2010 может применяться в станции управления глубинно-насосной установкой.

Контроллер позволяет контролировать технологический процесс добычи нефти,

осуществляет алгоритм работы глубинно-насосной установки.

SMH 2010 - это компактный, быстродействующий

программируемый контроллер (ПК), предназначенный для операций управления в

системах, требующих от 10 до 256 входов/выходов. Панельное исполнения

контроллера позволяет использовать его одновременно и, как операторскую панель,

устанавливаемую снаружи электротехнических шкафов, в соответствующие отверстия.

Программное ядро, которое может быть установлено

на контроллере, позволяет при помощи специального программного пакета SmLogix,

работающего под Windows, создавать пользовательские программы управления для

контроллера на языке функциональных блоков. В таблице 3.6 представлены

технические характеристики контроллера SMH

2010.

Таблица 3.5 - Технические характеристики

контроллера SMH 2010

|

Характеристика

|

Значение

|

|

Количество

выходов

|

8

|

|

Тип

выходов

|

Транзисторный,

с открытым стоком

|

|

Максимальный

ток нагрузки выходов, А

|

1

(продолжительная работа ) 5 (импульс 300 мкс, скважность 50)

|

|

Напряжение

выходной нагрузки, В, не более

|

50

(постоянный ток)

|

|

Количество

дискретных входов

|

12

|

|

Уровень

напряжения сигнала дискретных входов, В - логический «0» - логическая «1»

|

0...0,8 2,2...напряжение питания

|

|

Максимальная

частота по входам, Гц

|

500

|

|

Разрешение

аналоговых входов, бит

|

10

|

|

Последовательные

порты

|

1

- RS-485, 1 - RS-422

|

|

Встроенный

протокол

|

Modbus

RTU SB-2

|

|

Расширение,

каналов, не более

|

256

каналов

|

|

Шина

расширения

|

RS-485

или RS-422

|

|

Память

программ управления, Кбайт

|

132

|

|

Память

данных, Кбайт

|

32

|

|

Цикл

опроса, мс

|

1

|

|

Часовой

таймер

|

Встроен

|

|

Жидкокристаллический

экран

|

Монохромный,

4 строки х 20 символов, LED-подсветка

|

|

Напряжение

питания постоянного тока, В

|

24

|

|

Рабочее

напряжение, В

|

18…36

|

|

Энергопотребление

постоянного тока, Вт, не более

|

4

|

4. Расчет производительности длинноходовой

глубинно-насосной установки

С целью экономии электроэнергии при подъеме

нефти с забоя Уфимским государственным нефтяным техническим университетом

совместно с НГДУ «Арланнефть» и Нефтекамским заводом нефтепромыслового

оборудования была разработана и изготовлена длинноходовая глубинно-насосная

установка, которая позволяет одновременно эксплуатировать две соседние нефтяные

скважины.

Производительность любых установок для добычи

нефти является одним из главных параметров, характеризующих процесс

эксплуатации скважин. Поэтому в качестве специального вопроса был выбран расчет

производительности рассматриваемой ДГУ.

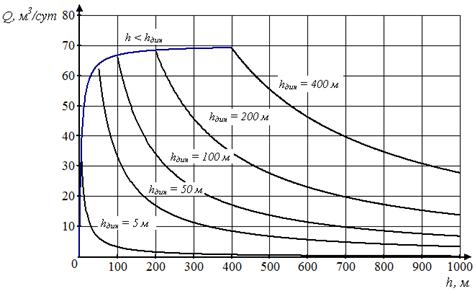

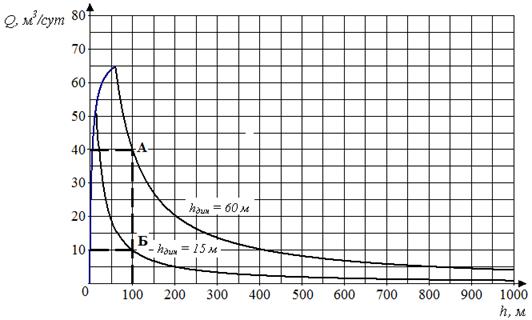

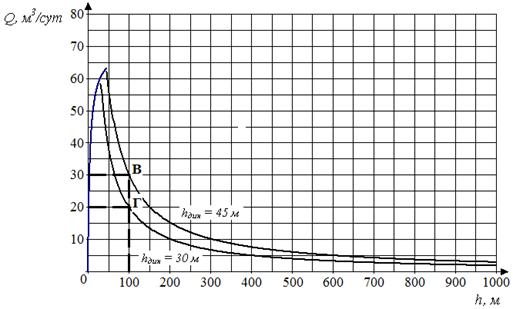

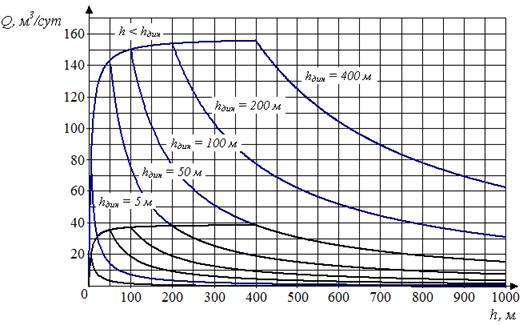

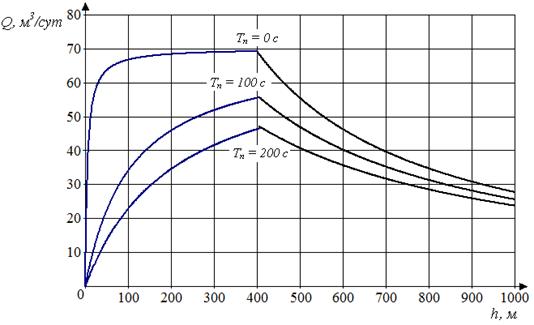

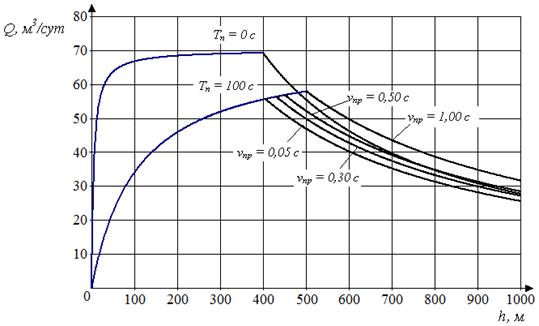

Данная установка состоит из двух плунжеров,

опущенных в две соседние скважины и соединенных цепью. Возвратно-поступательное