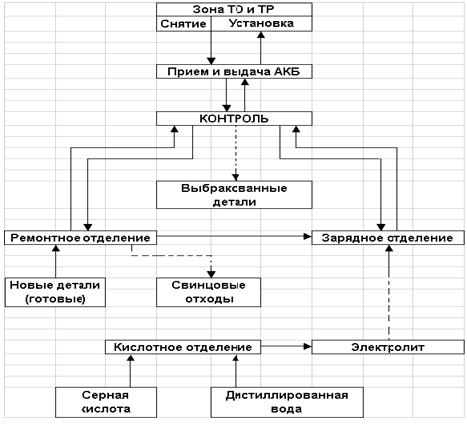

Технологический процесс диагностирования и технического обслуживания аккумуляторных батарей

СОДЕРЖАНИЕ

Введение

1.

Общие сведения о технологических процессах АКБ

2.

Технологический процесс диагностирования и технического обслуживания АКБ

3.

Основные неисправности и износ АКБ

.

Материал, оборудование, инструмент

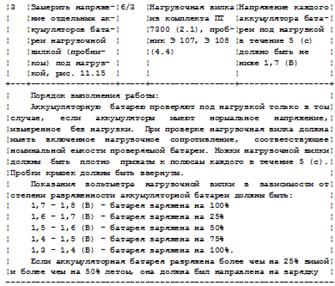

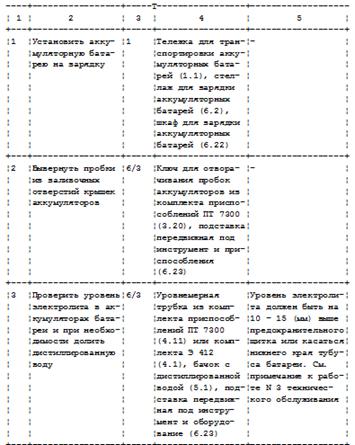

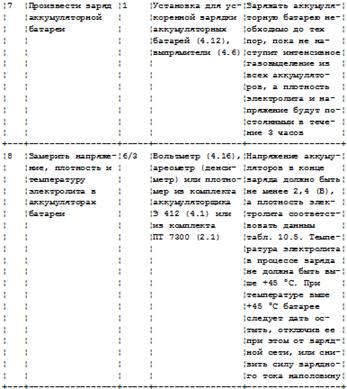

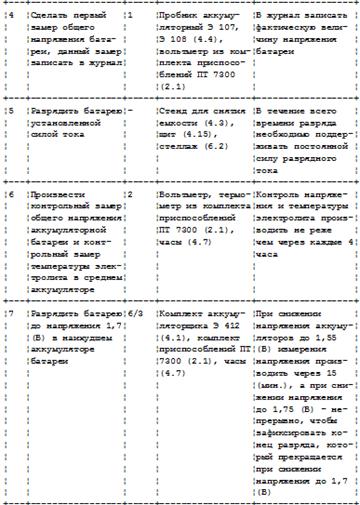

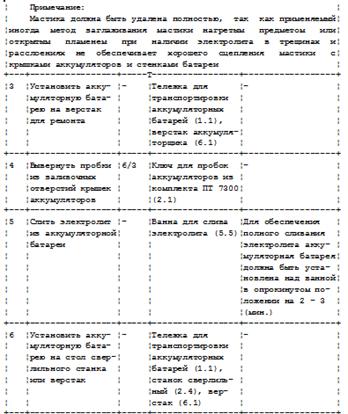

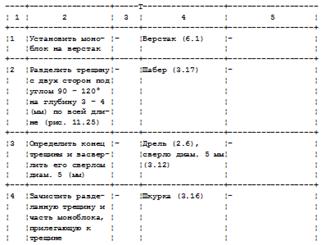

5. Операции, технические условия и указания

6.

Схема технологического процесса

.

Техника безопасности при работе с аккумуляторными батареями

Список

используемой литературы

ВВЕДЕНИЕ

В современных автомобилях применяется свыше 80 единиц

электрических приборов, от исправности которых зависит работоспособность

автомобиля.

В зависимости от функционального назначения системы

электрооборудования подразделяется на ряд систем и групп: зажигания,

электропуска, энергоснабжения, освещения и световойсигнализации,

контрольно-измерительных приборов, коммутации и дополнительного оборудования.

Увеличение количества и мощности потребителей системы

электрооборудования предъявляет повышенные требования к источникам

электрической энергии на автомобиле, в частности, к аккумуляторной батарее.

Рост единичной мощности автомобильных двигателей требует роста мощности

стартерного разряда аккумуляторной батареи. Кроме того, аккумуляторная батарея

должна обеспечивать снабжение потребителей при неработающем двигателе или при

его работе на малой частоте вращения, когда напряжение генераторной установки

меньше напряжения батареи, а также для совместного с генератором питания

потребителей, когда их мощность превышает мощность генераторной установки.

Исправность системы электрооборудования в значительной

степени влияет на надёжность и эффективность работы автомобиля. Поэтому очень

важным является поддержание в исправном состоянии системы электрооборудования,

её отдельных приборов, особенно, аккумуляторных батарей, исправность которых

зависит от характера эксплуатации и качества их технического обслуживания и

ремонта.

Техническое обслуживание аккумуляторных батарей является

профилактическим мероприятием, проводимым принудительно в плановом порядке

через определённый пробег подвижного состава, в объёме принятого перечня

операций.

Текущий ремонт аккумуляторных батарей проводится по

потребности и выполняется в аккумуляторных отделениях (цехах, участках)

предприятий автомобильного транспорта. Объем работ по текущему ремонту батарей

зависит от конкретных неисправностей батареи и определяется в каждом случае

конкретно.

Качественное и своевременное техническое обслуживание

аккумуляторных батарей на протяжении их срока службы обеспечивает их

безотказную работу между обслуживаньями и способствует снижению потребности в

их ремонте.

1. Общие сведения о технологических процессах

Работоспособность автомобиля в течение периода его

эксплуатации обеспечивается комплексом технических воздействий, которые можно

разделить на две группы:

1. направленные на уход за механизмами и системами;

2. направленные на восстановление утраченной

работоспособности агрегатов и механизмов автомобиля.

Комплекс мероприятий первой группы составляет систему ТО и

носит профилактический характер, а второй систему восстановления (ремонта).

Система технического осмотра транспортных средств

планово-предупредительная, при которой их ТО проводят принудительно в плановом

порядке через определённый пробег. По периодичности, перечню выполняемых работ

и трудоёмкости ТО подразделяют на следующие виды:

ü ежедневное ТО (ЕТО);

ü первое (ТО-1);

ü второе (ТО-2);

ü сезонное ТО (СТО).

Каждый вид ТО включает в себя установленный перечень работ,

которые должны быть выполнены. Эти операции можно разделить на две части:

контрольную и исполнительскую. Контрольная (диагностическая) часть обязательная,

исполнительская часть выполняется по потребности.

Ежедневное ТО. Оно направлено на обеспечение

безопасности движения, поддержание внешнего вида автомобиля и наличие заправки

его водой, маслом, топливом и заключается в контрольном осмотре средства перед

выездом и при возвращении.

Контрольный осмотр проводят с целью проверки технической

готовности машины. Контрольный осмотр в пути предназначен для проверки

состояния агрегатов, механизмов и крепления груза. При контрольном осмотре

перед выездом проверяют:

· комплектность автомобиля инструментом и

принадлежностями;

· уровень масла в картере двигателя;

· наличие жидкости в системе охлаждения;

· давление воздуха в шинах;

· наличие топлива в баке;

· герметичность системы гидропривода

управления тормозами, а также системы питания, смазочной и охлаждения;

· работу двигателя на слух (по устойчивой

работе на холостом ходу и стуках);

· работоспособность стояночной тормозной

системы;

· свободный поворот рулевого колеса;

· действие приборов освещения, сигнализации,

стеклоочистителя и омывателя.

Уход за автомобилем при возвращении в парк включает в себя

его очистку от грязи и пыли, осмотр состояния шин и слив воды в холодное время

при безгаражном хранении.

ТО-1 и ТО-2 предназначены для выявления и предупреждения неисправностей

и отказов, снижения интенсивности изнашивания деталей. Периодические виды ТО

заключаются в выполнении крепежных, регулировочных и смазочных работ. Их

выполняют через определённые пробеги (см. табл.), устанавливаемые в зависимости

от условий эксплуатации автомобилей, определённых положением о ТО

автомобильного транспорта.

Зависимость периодичности ТО от условий эксплуатации

|

Категория условий эксплуатации

|

Периодичность ТО, тыс. км.

|

|

ТО-1

|

ТО-2

|

|

I

|

4.0

|

16.0

|

|

II

|

3.6

|

14.4

|

|

III

|

3.2

|

12.8

|

|

IV

|

2.8

|

11.2

|

|

V

|

2.4

|

9.6

|

К категории I отнесены автомобильные дороги с асфальтобетонным покрытием в

пригородной зоне и на улицах небольших городов. Категория V представляет дороги с

наиболее неблагоприятными условиями (карьеры, временные подъездные пути).

Первое ТО. Оно проводится периодически в межсменное время,

через установленные интервалы по пробегу. При выполнении работ по ТО-1

дополнительно к ежедневному ТО необходимо проверить:

§ действие системы вентиляции кабины;

§ состояние и натяжение ремня привода вентилятора;

§ свободный ход педали сцепления;

§ свободный ход рулевого колеса;

§ уровень электролита во всех банках аккумуляторной

батареи.

В случае необходимости исправить обнаруженные неисправности

или отрегулировать соответствующие механизмы. Затем следует проверить и

подтянуть ослабленные крепления:

§ двигателя коробки передач и кабины к раме;

§ картера рулевого механизма, сошки рулевого

управления и рулевой колонки;

§ гаек поворотных рычагов, шарнирных соединений

рулевого привода;

§ карбюратора, впускных и выпускных коллекторов;

§ фланцев карданных валов и кронштейна

промежуточной опоры;

§ гаек колес и шпилек полуосей;

§ аккумуляторной батареи и наконечников проводов к

её выводам.

Проверить сапуны коробки передач и заднего моста, вывернув и

продув их воздухом. Провести смазочные работы (смазать через пресс-масленку

солидолом или литолом подшипники, валик педалей сцепления и тормоза и т.д.;

долить тормозную жидкость в бачок главного цилиндра гидравлического привода

тормозов; долить масло для гидравлических систем в бачок насоса рулевого

усилителя). Дополнительно к ТО-1 провести ежедневное ТО.

Второе ТО. Перечень операций, выполняемых при ТО-2 включает

все операции ТО-1 и ежедневного ТО. Дополнительно необходимо проверить:

Ÿ состояние кабины, платформы, оперения, капота

и номерных знаков;

Ÿ крепление главного тормозного цилиндра,

гидровакуумных усилителей, трубопроводов, компрессора и других агрегатов;

Ÿ состояние рабочих поверхностей барабанов и

тормозных колодок.

Ÿ состояние буксирного устройства и его

крепления к раме;

Ÿ зазоры рулевого механизма, шарниров

рулевых тяг;

Ÿ крепление и действие фар;

Ÿ крепление стремянок передних и задних

рессор, амортизаторов;

Ÿ степень заряженности аккумуляторных

батарей;

Ÿ легкость пуска двигателя и содержание

окиси углерода и углеводородов в отработанных газах;

Проверить и в случае необходимости отрегулировать: конические

подшипники ступиц передних колес; зазоры между клапанами и коромыслами;

свободных ход педали сцепления. Провести смазочные работы, для чего необходимо:

w сменить масло в картере двигателя и заменить

фильтрующий элемент или промыть, заменить масло в воздушном фильтре двигателя;

w проверить уровень масла;

w смазать через пресс-масленку подшипники водяного

насоса, натяжного ролика ремня вентилятора;

w смазать 4-5 каплями моторного масла втулку ротора

датчика-распределителя зажигания и валик привода распределителя;

w заложить (через два ТО-2) свежую смазку Литол-24

в подшипники ступиц передних колёс и натяжной ролик ремня вентилятора;

w сменить масло (через два ТО-2) в картерах коробки

передач и заднего моста.

Сезонное ТО. Оно проводится 2 раза в год и

предназначено для подготовки автомобиля к эксплуатации в холодное и теплое

время года. Сезонное обслуживание совмещают с очередным ТО-2 при установившейся

температуре окружающего воздуха ниже +5 оС (осенью) или выше +5 оС

(весной). При переходе к осенне-зимнему периоду эксплуатации автомобиля

дополнительно к ТО-2 надо:

· промыть систему охлаждения двигателя и

радиатор отопителя;

· заполнить систему низкозамерзающей

жидкости;

· заполнить топливный бак топливом зимнего

сорта, промыть фильтр бензонасоса;

· проверить исправность системы обогрева

кабины;

· заменить тормозную жидкость (один раз в

год);

· утеплить двигатель.

При сезонном обслуживании промывают картеры двигателя, коробки

передач, раздаточной коробки, заднего и среднего ведущих мостов, а также картер

рулевого управления и бачок насоса рулевого усилителя. Затем заполняют их

свежим маслом. При переходе к весенне-летнему сезону снимают утеплительные

чехлы двигателя, заменяют масло в соответствующих емкостях автомобиля летними

сортами, отключают от системы охлаждения предпусковой подогреватель, изменяют

плотность электролита в АКБ на летнюю норму, зачищают и подкрашивают места

коррозии поверхностей кузова.

Своевременное выполнение ТО автомобиля предупреждает

повышенный износ деталей и агрегатов, способствует сокращению затрат на ремонт,

снижению простоев по неисправностям, обеспечивает безотказную и безопасную

работу.

Одним из важнейших факторов управления эффективностью, эксплутационной

надёжностью и долговечностью автомобилей является диагностика и прогнозирование

ресурса машин.

Техническая диагностика исследует формы проявления

технических состояний машин, разрабатывает методы их определения и

прогнозирования.

Процесс определения технического состояния узла, агрегата,

машины называют диагностированием, а результат диагностирования - диагнозом.

Предсказание технического состояния в некоторый момент времени называют

прогнозом.

Диагностический параметр, который необходим для определения

технического состояния, может быть косвенным (например, по показателям вибраций

определяется величина зазора в сопряжении поршень-гильза или в подшипниковых

узлах).

Диагностика и прогнозирование состояния машин входят составной частью

в систему технического обслуживания. Назначение диагностики заключается в

выявлении и предупреждении отказов и неисправностей, поддержании оптимальных

регулировок, эксплуатационных показателей в установленных пределах, в

прогнозировании состояния в целях полного использования доремонтного и

межремонтного ресурса машин. Диагностика позволяет повысить срок службы машин и

их агрегатов; при этом снижаются расходы на запчасти, ремонт, уменьшается

расход горючего и смазочных материалов, повышается производительность и агротехническое

качество работ.

. Технологический процесс диагностирования и

технического обслуживания аккумуляторной батареи

Назначение и устройство

автомобильных аккумуляторов

Автомобильная аккумуляторная батарея

предназначена для электроснабжения стартера при пуске двигателя внутреннего

сгорания и других потребителей электроэнергии при неработающем генераторе или

недостатке развиваемой им мощности. Работая параллельно с генераторной

установкой, батарея устраняет перегрузки генератора и возможные перенапряжения

в системе электрооборудования в случае нарушения регулировки или при выходе из

строя регулятора напряжения, сглаживает пульсации напряжения генератора, а

также обеспечивает питание всех потребителей в случае отказа генератора и

возможность дальнейшего движения автомобиля за счет резервной емкости. Наиболее

мощным потребителем энергии аккумуляторной батареи является электростартер. В

зависимости от мощности стартера и условий пуска двигателя сила тока

стартерного режима разряда может достигать нескольких сотен и даже тысяч ампер.

Сила тока стартерного режима разряда резко возрастает при эксплуатации

автомобилей в зимний период (пуск холодного двигателя). Батарея на автомобиле

входит в состав не только системы электростартерного пуска, но и других систем

электрического и электронного оборудования. После разряда на пуск двигателя, и

питание других потребителей батарея подзаряжается от генераторной установки.

Частое чередование режимов разряда и заряда (циклирование) - одна из

характерных особенностей работы батарей на автомобилях. При большом

разнообразии выпускаемых моделей автомобилей и климатических условий их

эксплуатации, в массовом производстве батарей наряду с определением оптимальных

экономических параметров должное внимание уделяется их унификации, повышению

надежности и сроков службы. Надежность и срок службы аккумуляторных батарей

находятся в прямой зависимости от технического уровня их конструкций и условий

работы на автомобиле. Обычно аккумуляторные батареи на автомобилях после пуска

двигателя работают в режиме подзаряда и сконструированы таким образом, чтобы

развивать достаточную мощность в кратковременном стартерном режиме разряда при

низких температурах. Однако на некоторых видах автомобилей, где установлено

электро- и радиооборудование повышенного энергопотребления, аккумуляторные

батареи могут подвергаться длительным разрядам токами большой силы. Батареи на

таких автомобилях должны быть устойчивы к глубоким разрядам. Условия, в которых

работает аккумуляторная батарея, зависят от типа, назначения, климатической

зоны эксплуатации автомобиля, а также от места установки ее на автомобиле.

Режимы работы аккумуляторной батареи на автомобиле определяются температурой

электролита, уровнем вибрации и тряски, периодичностью, объемом и качеством

технического обслуживания, параметрами стартерного разряда, силой токов и

продолжительностью разряда и заряда при циклировании, уровнем надежности и

исправности электрооборудования, продолжительностью работы и перерывов в

эксплуатации. Наибольшее влияние на работу аккумуляторных батарей оказывают

место размещения и способ крепления батарей на автомобиле, интенсивность и

регулярность эксплуатации автомобиля (среднесуточный пробег), температурные

условия эксплуатации (климатический район, время года и суток), назначение

автомобиля, соответствие характеристик генераторной установки, аккумуляторной

батареи и потребителей электроэнергии.

Принцип работы свинцового

аккумулятора

Свинцовые аккумуляторы являются вторичными

химическими источниками тока, которые могут использоваться многократно.

Активные материалы, израсходованные в процессе разряда, восстанавливаются при

последующем заряде. Химический источник тока представляет собой совокупность

реагентов (окислителя и восстановителя) и электролита. Восстановитель

(отрицательный электрод) электрохимической системы в процессе токообразующей

реакции отдает электроны и окисляется, а окислитель (положительный электрод)

восстанавливается. Электролитом, как правило, является жидкое химическое

соединение, обладающее хорошей ионной и малой электронной проводимости.

Устройство и

конструктивные схемы батарей

Различные типы стартерных аккумуляторных

батарей, имеют свои конструктивные особенности, однако в их устройстве много

общего. По конструктивно-функциональному признаку выделяют батареи: обычной

конструкции - в моноблоке с ячеечными крышками и межэлементными перемычками над

крышками; батареи в моноблоке с общей крышкой и межэлементными перемычками под

крышкой; батареи необслуживаемые - с общей крышкой, не требующие ухода в

эксплуатации. Свинцовый аккумулятор, как обратимый химический источник тока,

состоит из блока разноименных электродов, помещенных в сосуд, заполненный

электролитом. Стартерная батарея в зависимости от требуемого напряжения

содержит несколько последовательно соединенных аккумуляторов. В стартерных

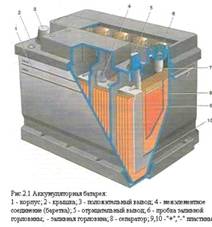

батареях собранные в полублоки 3 и 12 (рис 2. 1), положительные 15 и

отрицательные 16 электроды (пластины) аккумуляторов размещены в отдельных

ячейках моноблока (корпуса) 2.

Разнополярные электроды в блоках разделены

сепараторами 9. Батареи обычной конструкции выполнены в моноблоке с ячеечными

крышками 7. Заливочные отверстия в крышках закрыты пробками 5. Межэлементные

перемычки 6 расположены над крышками. В качестве токоотводов предусмотрены

полюсные выводы 8. Кроме того, в батарее может быть размещен предохранительный

щиток. В конструкции батареи предусматривают и дополнительные крепежные детали.

Электроды

Электроды в виде пластин намазного типа

имеют решетки, ячейки которых заполнены активными веществами. В полностью

заряженном свинцовом аккумуляторе диоксид свинца положительного электрода имеет

темно-коричневый цвет, а губчатый свинец отрицательного электрода - серый цвет.

Решетки электродов выполняют функции подвода тока к активному веществу и

механического удержания активного вещества. Решетки электродов имеют рамку 2

(рис 2. 2), вертикальные ребра и горизонтальные жилки 4, ушки 1 и по две

опорные ножки 3 (кроме решеток отрицательных электродов необслуживаемых

батарей). Ребра могут быть и наклонными. Профиль ребер и жилок обеспечивает

легкое извлечение решетки из литейной формы. Горизонтальные жилки по толщине

обычно меньше вертикальных ребер и располагаются в шахматном порядке. Рамка,

как правило, намного массивнее жилок. Освинцованная сетка металлической решетки

с увеличенной поверхностью (рис. 2. 2, д) имеет лучшее сцепление с активным

веществом электрода, уменьшая действие коррозии и увеличивая срок службы

батареи.

Решетка электрода должна обеспечивать

равномерное распределение тока по всей массе активных материалов, поэтому имеет

форму, близкую к квадратной. Толщина решеток электродов выбирается в

зависимости от режимов работы и установленного срока службы аккумуляторной,

батареи. Решетки отрицательных электродов имеют меньшую толщину, так как . они

в меньшей степени подвержены деформации и коррозии. Масса решетки составляет до

50% массы электрода. Решетки электродов изготавливают методом литья из сплава

свинца и сурьмы с содержанием сурьмы от 4 до 5% и добавлением мышьяка

(0,1-0,2%). Сурьма увеличивает стойкость решетки против коррозии, повышает ее

твердость, улучшает текучесть сплава при отливке решеток, снижает окисление

решеток при хранении. Добавка мышьяка снижает коррозию решеток. Однако сурьма

оказывает каталитическое воздействие на электролиз воды, содержащейся в

электролите, снижая' потенциалы разложения воды на водород и кислород до

рабочих напряжений генераторной установки. Наличие сурьмы в решетках

положительных пластин приводит в процессе эксплуатации батареи к переносу части

сурьмы на поверхность активной массы отрицательных пластин и в электролит, что

сказывается на повышении потенциала отрицательной пластины и понижении

электродвижущей силы (ЭДС) в процессе эксплуатации. При постоянном напряжении

генератора понижение ЭДС батареи приводит к повышению зарядного тока, расходу

воды и обильному газовыделению. Для снижения интенсивности газообразования

решетки электродов для необслуживаемых аккумуляторных батарей изготавливают из

свинцово-кальциево-оловянистых или малосурьмянистых (до 2,5% сурьмы) сплавов.

Содержание 0,05-0,09% кальция, 0,5-1 % олова, а также добавление 1,5% кадмия,

обеспечивают повышение напряжения . начала газовыделения до 2,45 В и в 15-17

раз снижает потерю воды от электролиза. Это позволяет контролировать и

корректировать уровень электролита в необслуживаемой батарее не чаще одного

раза в год. Отсутствие выделений взрывоопасных смесей водорода и кислорода

облегчает задачу утепления и обогрева батарей. Ячейки решеток электродов

заполнены пористым активным веществом (пастой). Основой пасты электродов

является свинцовый порошок, замешиваемый в водном растворе серной кислоты. С

целью увеличения прочности активного вещества в пасту для положительных

электродов добавляют полипропиленовое волокно. Уплотнение активного вещества

отрицательных электродов в процессе эксплуатации предотвращается благодаря

добавлению в пасту расширителей (сажа, дубитель БНФ, гумматы, получаемые из

торфа и т. д. ) в смеси с сернокислым барием. Тестообразную пасту вмазывают в

решетки электродов. После намазки, прессования и сушки электроды подвергают

электрохимической обработке (формированию). Пористая структура активного

вещества после формирования электродов обеспечивает лучшее проникновение

электролита в глубинные слои, и повышает коэффициент использования активных

материалов. Активная поверхность пористого вещества (поверхность,

непосредственно контактирующая с электролитом) в сотни раз превышает

геометрическую поверхность электрода. Отрицательные и положительные электроды с

помощью бареток соединяют в полублоки. Баретки имеют мостики, к которым своими

ушками привариваются решетки электродов и выводные штыри (борны). Борны

являются токоотводами полублоков пластин. Мостики обеспечивают необходимый

зазор между электродами. Число параллельно соединенных электродов в полублоках

увеличивается с возрастанием номинальной емкости аккумулятора. Полублоки

объединены в блоки электродов. В зависимости от предъявляемых к батарее

требований соотношение между количеством положительных и отрицательных

электродов может быть различным, однако число разнополярных электродов

отличается не более чем на единицу. Число отрицательных электродов в блоках на

один больше, чем положительных. В токообразующих реакциях участвует относительно

большее количество активного вещества положительных электродов. Находясь между

двумя отрицательными электродами, положительный электрод при заряде и разряде

меньше деформируется. При таком счете пластин положительные электроды, как

правило, на 10-20% толще отрицательных, а крайние отрицательные электроды имеют

толщину на 40% меньше положительных. В некоторых батареях количество

разнополярных электродов одинаково или больше числа положительных электродов. В

этих случаях электроды имеют одинаковую толщину. Электродный блок с большим

числом положительных пластин имеет меньшую материалоемкость. В некоторых

конструкциях батарей блок электродов (рис. 2. 3) дополнительно крепится к

баретке 1 с помощью полиуретана 2, что значительно повышает стойкость батареи к

вибрации.

Сепараторы

Электроды в блоках разделены сепараторами.

Сепараторы предотвращают короткое замыкание между разнополярными электродами,

обеспечивают необходимый для высокой ионной проводимости запас электролита в

междуэлектродном пространстве и предотвращают возможность переноса электролита

от одного электрода к другому. Кроме того, сепараторы фиксируют зазор между

электродами и исключают вероятность их сдвига при тряске и вибрации. Качество

сепараторов оказывает существенное влияние на работу свинцового аккумулятора.

От омического сопротивления сепараторов зависит внутреннее падение напряжения в

батарее и уровень напряжения на выводах электростартера. Сепараторы замедляют

оплывание активного вещества положительных электродов и скорость сульфатации

отрицательных электродов, продлевая срок службы батареи. Сепараторы должны

обладать высокой пористостью, достаточной механической прочностью,

кислотостойкостью, эластичностью, минимальной гигроскопичностью при длительном

хранении батареи в сухозаряженном состоянии и сохранять свои свойства в широком

диапазоне температур. Электросопротивление сепаратора, пропитанного

электролитом, должно быть минимальным по отношению к сопротивлению такого же по

объему и геометрическим размерам слоя электролита. Для массовых автомобильных

батарей важна также дешевизна и доступность сырья, простота изготовления. В

свинцовых аккумуляторах применяют сепараторы из мипора, мипласта, поровинила,

пластипора и винипора. В стартерных свинцовых аккумуляторных батареях

устанавливают сепараторы из мипора и мипласта. Мипор (микропористый эбонит)

получают в результате вулканизации смеси натурального каучука с силикагелем и

серой. К недостаткам сепараторов из ми-пора относятся хрупкость, малая скорость

пропитки электролитом, дефицитность сырья и большая стоимость. Мипласт или

микропористый полихлорвинил изготовляют из полихлорвиниловой смолы путем

спекания. Технологический процесс изготовления сепараторов из мипласта проще,

сырье менее дефицитно. Мипласт быстро пропитывается электролитом, обладает

низким относительным электросопротивлением и достаточной механической

прочностью. Имея меньшую пористость и больший диаметр пор по сравнению с

мипором, мипласт менее стоек к образованию токопроводящих мостиков между

электродами. Срок службы аккумуляторных батарей с сепараторами из мипласта

меньше. Сепараторы из мипора и мипласта не должны иметь влажность более 2%, а

также сквозных микроотверстии, которые можно обнаружить при просвечивании

электрической лампой мощностью 100 Вт, расположенной на расстоянии 100 мм от

сепаратора. Механическую прочность сепаратора оценивают по сопротивлению на

разрыв, по способности выдерживать изгиб вокруг валика диаметром 60 мм

(сепараторы из мипора) и диаметром 45-60 мм (сепараторы из мипласта).

Сепараторы из мипора и мипласта представляют собой тонкие (1-2 мм)

прямоугольные пластины с трапециедальными, круглыми или овальными вертикальными

выступами (рис. 2. 4), которые обращены к положительному электроду для лучшего

доступа к нему электролита. Небольшие ребра высотой 0,15-0,2 мм со стороны,

обращенной к отрицательному электроду, снижают вероятность

"прорастания" сепаратора, улучшают условия диффузии отрицательного

электрода. Размеры сепараторов из мипора и мипласта на 3-5 мм по ширине и на

9-10 мм по высоте больше, чем у электродов. Это исключает появление

токопроводящих мостиков по торцам пластин и сепараторов. В необслуживаемых

батареях применяют пленочные сепараторы и сепараторы-конверты (рис. 2. 5),

образуемые двумя сваренными с трех сторон пластиковыми сепараторами. При

установке в сепаратор-конверт одного из аккумуляторных электродов, . например,

отрицательного, замыкание электродов разноименной полярности шламом

исключается. Это позволяет устанавливать блоки электродов непосредственно на

дно моноблоков без призм и шламового пространства. При сохранении высоты

батареи можно более чем в 2 раза увеличить высоту h (рис 2. 6) слоя электролита

над электродами в ячейках моноблока и, следовательно, ту часть объема

электролита, которая может быть израсходована в период эксплуатации между

очередными добавками дистиллированной воды. При исправном электрооборудовании и

отсутствии нарушений в эксплуатации необходимость в добавлении воды в батарею

может возникнуть не чаще 1 раза в 1-2 года.

Моноблоки. Крышки. Пробки

Моноблоки стартерных аккумуляторных

батарей изготавливают из эбонита или другой пластмассы. Тяжелые и хрупкие

моноблоки из эбонита в настоящее время заменяются моноблоками из термопласта

(наполненного . полиэтилена), полипропилена и полистирола. Высокая прочность

полипропилена позволила уменьшить толщину стенок до 1,5-2,5 мм и тем самым

уменьшить массу моноблока и батареи. Тонкие стенки моноблока из полипропилена

делают более жесткими за счет рационального выбора конструктивных форм

моноблоков. Достаточная прозрачность полипропилена упрощает контроль уровня

электролита в батарее. Внутри моноблок разделён прочными непроницаемыми

перегородками 2 (рис. 2. 7) на отдельные ячейки по числу аккумуляторов в

батарее, В ячейках моноблока размещают собранные в блоки электроды и

сепараторы. В батареях с обычными сепараторами на дне каждой ячейки

предусмотрены четыре призмы 1, образующие пространство для шлама (активных

веществ электродов, осыпающихся при работе батареи на дно ячеек). На опорные

призмы своими ножками устанавливают электроды (разноименные электроды на свои

две призмы), что исключает их короткое замыкание шламом. На перегородках

моноблока предусмотрены вертикальные (Рис. 2. 8. ) выступы (пилястры) 3 для

лучшей циркуляции электролита у электродов прилегающих к перегородкам.

При использовании эбонита для изготовления

моноблока, крышки и других корпусных деталей, масса их достигает 15-18% от

полной массы аккумуляторной батарей. Кроме того, эбонит отличается повышенной

хрупкостью при низких (отрицательных) температурах. Достаточная механическая

прочность моноблока из эбонита достигается лишь при толщине стенок до 9-12 мм.

Соответственно, при большой толщине стенок масса эбонитового моноблока доходит

до 5-12 кг. Применение морозоустойчивого полипропилена (сополимера пропилена с

этиленом), дало возможность при сохранении достаточной механической прочности

при, отрицательных температурах существенно уменьшить массу моноблока (более

чем в 5 раз). Толщина стенок моноблоков из пластмасс уменьшилась до 1,5-3,5 мм.

В каждом аккумуляторе батареи, кроме необслуживаемых, устанавливают

перфорированные предохранительные щитки из эбонита или пластмассы. Они

предохраняют верхние кромки пластин и сепараторов от повреждений при измерении

плотности, температуры и уровня электролита. Крышки из эбонита или пластмассы

различного конструктивного исполнения могут закрывать отдельные аккумуляторные

ячейки. Наиболее распространена конструкция крышки с двумя крайними отверстиями

для вывода борнов блоков электродов и одним средним резьбовым отверстием для

заливки электролита в аккумуляторные ячейки и контроля его уровня. В крайние

отверстия отдельных крышек запрессованы свинцовые втулки. В местах стыка

отдельных крышек со стенками моноблока эбонитовые аккумуляторные батареи

герметизируются битумной мастикой. Мастика должна быть химически стойкой и

эластичной, иметь низкую температуру плавления, при температурах от -40 до 60°С

не должна отставать от стенок моноблока и крышек, разрываться и трескаться.

Общие крышки из пластмассы приваривают или приклеивают к моноблокам.

Контактно-тепловая сварка пластмассового моноблока и общей крышки обеспечивает

надежную герметизацию во всем диапазоне температур окружающей среды, на который

рассчитана эксплуатация аккумуляторной батареи. Такой способ соединения общей

крышки с пластмассовым моноблоком применен в батарее 6СТ-190А для тяжелых

грузовиков с дизелями. Заливочные отверстия в крышках унифицированы по группам

с метрической резьбой М20, М24 и МЗО и закрываются пробками с вентиляционными

отверстиями. Пробки изготавливают из эбонита, полиэтилена, полистирола или

фенолита. Пластмассовые пробки имеют меньшую массу и большую прочность. Чтобы

предотвратить вытекание электролита, между уплотнительным бортиком корпуса

пробки 1 (рис, 2. 10) и заливной горловиной крышки устанавливают резиновую

шайбу 3. Герметизация может обеспечиваться также конусным бортиком 5, плотно

прилегающим к горловине отверстия в крышке. В новых пробках . предусмотрен

пластмассовый уплотнительный элемент 6, распложенный на бортике пробки. Пробки

имеют встроенные отражатели 4 и 7, которые не позволяют электролиту

выплескиваться через вентиляционные отверстия. В пробках новой конструкции

отражатель 7 выполнен, в виде лепестков. Для хранения в герметичном состоянии в

сухозаряженных батареях над вентиляционным отверстием пластмассовой пробки

предусмотрен глухой прилив 2. При вводе батареи в эксплуатацию прилив пробки

срезается. Электролит через вентиляционное отверстие не должен выливаться при

наклоне аккумуляторной батареи от нормального рабочего положения на угол 45°.

Применение общей крышки (особенно, из термопластичных материалов) предоставляет

широкие возможности для механизации и автоматизации, производства

аккумуляторных батарей, а также для конструктивных усовершенствований,

позволяющих, облегчить обслуживание батареи в эксплуатации. Конструкция

некоторых крышек из полипропилена обеспечивает централизованную заливку

электролита в батарею и общий газоотвод. При наличии общей крышки можно

устанавливать блок пробок на несколько заливных горловин, которые располагаются

выше вентиляционных отверстий. Вытекающий из заливных горловин электролит через

вентиляционные отверстия может поступать обратно в ячейки моноблока. Блок

пробок может быть выполнен в виде пластмассовой планки 8 (см; рис. 2. 10, г), в

которую вставлено необходимое число безрезьбовых пробок 9. Пробки могут иметь

некоторую свободу перемещения в планке для центрирования их с заливными горловинами.

В некоторых конструкциях пробки выполняются заодно с планкой.

Межэлементные перемычки.

Выводы

Для последовательного соединения

аккумуляторов в батарее используют межэлементные перемычки, которые припаивают

к борнам бареток полублоков в таком порядке, чтобы соединить между собой

полублок отрицательных пластин одного аккумулятора с полублоком положительных

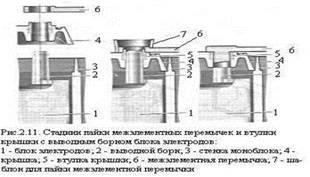

пластин рядом расположенного аккумулятора. При соединении борна с межэлементной

перемычкой к ним приваривается верхняя часть свинцовой втулки, запрессованной в

крышке, чем обеспечивается надежное уплотнение отверстий в местах выхода борнов

(рис. 2. 11). Межэлементные перемычки из свинцово-сурьмянистого сплава

устанавливают снаружи над крышкой, через перегородки под крышкой и пропускают

через отверстие в пластмассовой перегородке (рис. 2. 12). Аккумуляторы

соединяют между собой путем вдавливания металла плоских борнов 2, имеющих

трапецеидальную форму. Борны располагают около отверстия в перегородке и далее

с помощью пуансонов 4 в сварочных клещах часть металла борнов вдавливается в

отверстия до появления электрического контакта между борнами соседних

аккумуляторов. После появления контакта между соседними борнами в отверстии

перегородки к сварочным клещам подается электрический ток для контактной сварки

борнов. Описанный процесс соединения аккумуляторов через перегородки

обеспечивает однородную структуру межэлементной перемычки и, герметичность

между аккумуляторами. Повышенную устойчивость к механическим нагрузкам (тряска,

вибрация) обеспечивает другой способ, соединения аккумуляторов в батареи,

применяемый при производстве батарей 6СТ-190А. Процесс осуществляется в две

стадии. Перегородки 1 (рис. 2. 14) моноблока имеют в верхней части углубления

(пазы) 2, через которые сначала с помощью специальной литейной формы 7 место

сварки, борнов герметизируется пластмассой, из которой изготовлен моноблок.

Bокруг соединения образуется своеобразный чехол, который служит также

дополнительным упором для блока, электродов 6. Укороченные межэлементные

перемычки через перегородки, полиэтиленовых и полипропиленовых моноблоков

позволяют уменьшить внутреннее сопротивление батареи (рис. 2. 15) и расход

свинцового сплава. Снижение потерь напряжения на соединительных деталях

позволяет, иметь на 0,1-0,ЗВ большее напряжение на выводах батареи при ее

работе в стартерном режиме. Расход свинцово-сурьмянистых сплавов снижается на

батареях до 100 Ач на 0,5-0,9 кг, а на батареях емкостью свыше 100 Ач на 1,5-3

кг. Стартерные аккумуляторные батареи с общими крышками и скрытыми перемычками

становятся неремонтопригодными, но это отвечает современным тенденциям,

согласно которым капитальный ремонт экономически нецелесообразен.

С целью уменьшения внутреннего падения напряжения

в аккумуляторных батареях большой емкости борны и межэлементные перемычки

выполняются в виде освинцованных стержней из меди, имеющей в 12 раз большую

электропроводность по сравнению освинцово-сурьмянистыми сплавами. Поперечные

сечения борнов и межэлементных перемычек автомобильных батарей выбираются из

условия ограничения падения напряжения на каждом из борнов до 16 мВ и на

межэлемёнтных перемычках -до 20 мВ. К выводным борнам крайних аккумуляторов

приваривают конусные полюсные выводы, размеры выводов стандартизованы. Диаметр

конуса у основания положительного вывода на 2 мм больше чем у отрицательного.

Этим исключается вероятность неправильного включения батареи в систему

электрооборудования. Некоторые аккумуляторные батареи имеют полюсные выводы с

отверстиями под болты или оба типа выводов. Узлы пайки и токоведущие детали

батарей должны выдерживать прерывистый разряд током силой 9С20 (C20 -

номинальная емкость батареи при двадцатичасовом разряде), но не выше силы

разрядного тока 1700 А в течение четырех циклов.

Детали крепления и

переносные устройства

Для удобства размещения аккумуляторных

батарей на автомобилях необходима унификация их размеров по ширине и высоте,

что связано с унификацией размеров электродов. В некоторых случаях необходима

унификация и по длине батареи.

Это позволяет без переделки посадочных

мест устанавливать на автомобилях одной модели батареи разной емкости в

зависимости от назначения машины и условий ее эксплуатации. В этих же целях

желательно применять крепление батарей за выступы в нижней части моноблока

вдоль длинной стороны для батарей емкостью до 100 Ач и по ширине при большей

емкости. Выступы отливаются как одно целое с моноблоком или изготавливаются

отдельно и соединяются с моноблоком методом контактно-тепловой сварки.

Аккумуляторные батареи большой емкости снабжают ручками для переноски,

прикрепленными к моноблоку с помощью специальных металлических скоб, накладок и

винтов. Такая конструкция требует дополнительной оснастки для изготовления

крепежных деталей переносных устройств и увеличивает трудоемкость изготовления

батарей. Проще выполнить переносные устройства только с ручками, расположенными

в отверстиях бортика моноблока. Ручки могут быть жесткими или гибкими,

перемещаться в вертикальном направлении и поворачиваться на некоторый угол по

горизонтали. Переносные устройства и места их крепления должны выдерживать

нагрузку, равную двукратной массе батареи с электролитом. Конструкция

стартерной свинцовой аккумуляторной батареи 6СТ-190А для грузовых автомобилей с

моноблоком 7, единой крышкой 1 и пробками 5 из пластических материалов, с

межэлементным перемычками 3 через перегородки 4, крепежными выступами 9 в

нижней части моноблока и переносным устройством с ручкой 6 приведена на рис. 2.

18.

Необслуживаемые батареи

Термином "необслуживаемые"

характеризуют стартерные аккумуляторные батареи, не требующие добавления

электролита в процессе эксплуатации, обладающие высокими электрическими

характеристиками и большим сроком службы по сравнению с обычными батареями.

Обычные стартерные свинцовые батареи имеют, достаточно высокие удельные

электрические характеристики, однако обладают рядом существенных недостатков. В

результате электролиза воды во время эксплуатации свинцовой батареи снижается

уровень электролита, что требует периодического (1 -2 раза в месяц) добавления

дистиллированной воды. Электролитическое разложение воды происходит при заряде,

особенно интенсивно при перезарядах. Кроме того, вода из электролита испаряется

при повышенных температурах окружающей среды. Во время перерывов в эксплуатации

автомобилей происходит саморазряд (постепенная потеря емкости при длительном

бездействии) батареи. В сутки саморазряд может составить 0,5-0,8%. В конце

срока службы суточный саморазряд батареи может возрасти до 4%. Это приводит к

необходимости ежемесячного подзаряда батареи во время хранения батарей, залитых

электролитом. Потребность в периодическом добавлении дистиллированной вода и

подзарядке батарей при длительном хранении увеличивает объемы обслуживания их в

эксплуатации, требует дополнительных затрат на оборудование, инструмент,

материалы, соответствующих производственных площадей и квалифицированного

персонала. Все эти трудности с обслуживанием батарей усугубляются при

длительной эксплуатации автомобилей вне парков. Срок службы свинцовых

аккумуляторных батарей ограничивается в основном коррозией решеток электродов.

Кроме того, электролиз воды с выделением активного кислорода способствует

ускоренной коррозии решеток положительных электродов. Интенсивность электролиза

электролита и сопутствующей ему коррозии решеток возрастает при перезаряде

повышении температуры и старении батареи. Следовательно, в эксплуатации

необходимо принимать специальные меры для ограничения верхнего предела

регулируемого напряжения генераторной установки. Следует также иметь в виду,

что выделяемая при работе свинцовой аккумуляторной батареи

кислородно-водородная смесь взрывоопасна, газы и пары электролита могут вызвать

коррозию металлических деталей автомобиля, расположенных рядом с батареей, а

вещества, образующиеся при работе батареи, например, стибин (сурьмянистый

водород) токсичны. Отмеченные недостатки, характерные для обычных

(традиционных) аккумуляторных батарей, связаны с наличием 5-7% сурьмы в сплаве

свинца, из которого отливаются решетки электродов. Легирование свинца сурьмой

обеспечивает необходимую механическую прочность решеток, что очень важно для

автомобильных батарей, работающих в условиях вибрации и тряски. Добавление 5%

сурьмы более чем в 2 раза увеличивает твердость решеток и в 3-4 раза

сопротивление разрыву. Кроме сурьмы в сплав вводится также 0,1-0,2% мышьяка.

Это способствует образованию благоприятной кристаллической, структуры сплава и

повышает коррозионную стойкость положительных решеток электродов. Выделение

водорода при газообразовании происходит на отрицательных электродах, а

кислорода - на положительных. Активное газовыделение происходит в основном при

заряде, а также при разряде или длительном бездействии аккумуляторной батареи.

Газовыделение в процессе разряда и при длительном бездействии связано с

реакциями, вызывающими саморазряд батареи. Интенсивность газовыделения зависит

от соотношения между величиной фактического напряжения на электроде и

напряжением (перенапряжением), при котором начинается газовыделение. Чем больше

напряжение на электроде превышает величину напряжения, при котором начинается

газовыделение, тем больше выделяется водорода и кислорода. С другой стороны, на

напряжение начала газовыделения оказывают влияние различные примеси, содержащиеся

в решетках и активной массе пластин.

Сурьма в сплаве положительных пластин

способствует более интенсивному выделению кислорода и, одновременно,

электрохимическому переносу и отложению сурьмы на поверхности отрицательного

электрода. Присутствие даже небольшого количества сурьмы на поверхности

отрицательного электрода приводит к заметному росту выделения водорода.

Снижение напряжения начала газовыделения до 14,4 В при наличии сурьмы в

решетках пластин является, основной причиной того, что на автомобилях при

рекомендуемых уровнях регулируемого напряжения генераторных установок

газовыделение начинается до того, как батарея обычной конструкции будет

полностью заряжена. Появление необслуживаемых батарей, стало возможным

благодаря, применению решеток из свинцово-кальциево-оловянистых сплавов и

свинцово-сурьмянистых сплавов с уменьшенным содержанием сурьмы. Необслуживаемые

батареи со свинцово-кальциево-оловянистыми и мало-сурьмянистыми сплавами

отличаются не только малыми газовыделением и саморазрядом, но и рядом других

преимуществ. Эти батареи можно устанавливать в местах, не требующих удобного

доступа для обслуживания. Меньше вероятность выхода их из строя вследствие

коррозии решеток электродов. Батареи имеют лучшие зарядные характеристики и

характеристики стартерного режима разряда. Срок эксплуатации необслуживаемых

батарей без добавления электролита может достигать 400-500 тыс. км пробега

автомобиля. Есть определенные трудности изготовления решеток пластин из

свинцово-кальциево-оловянистых сплавов. Кальций в процессе литья выгорает.

Поэтому технологически трудно обеспечить очень малое оптимальное содержание

кальция (0,06-0,09%) в сплаве. Содержание олова составляет 0,5-1 %. От

содержания кальция и олова в сплаве решетки зависят ее прочностные и

антикоррозионные свойства. Снижение газовыделения и улучшение механических

свойств решеток из свинцово-кальциевых сплавов достигается также добавлением

1,5% кадмия. Добавлением 1,25% сурьмы в решетки пластин ограничивается

образование нежелательных кристаллов древовидной формы. Из-за технологических

трудностей изготовления решеток электродов из сплава свинца, кальция и олова

применение нашли батареи с ограниченным объемом обслуживания на основе

электродов с пониженным содержанием сурьмы в решетках. Интенсивность газовыделения

существенно снижается только при уменьшении содержания сурьмы в сплаве решетки

до 2,5-3%. Но уже при содержании сурьмы ниже 4% резко ухудшаются литейные

свойства свинцово-сурьмянистого сплава, снижается механическая прочность

решетки, возрастает скорость коррозии электродов. Для сохранения необходимых

технологических и эксплуатационных свойств малосурьмянистых сплавов в них

добавляют медь (0,02-0,05%), серу и селен (до 0,01 %). На литейных свойствах

сплава благоприятно сказывается присадка олова (до 0,01 %). Лучшие батареи с

решетками электродов с малосурьмянистыми сплавами, содержащими другие

легирующие добавки практически являются необслуживаемыми, хотя имеют несколько

худшие показатели саморазряда по сравнению с батареями, в которых решетки

выполнены из свинцово-кальциево-оловянистых сплавов. Такие батареи также имеют

достаточно высокий срок службы и малочувствительны к глубоким разрядам. В

отечественных необслуживаемых батареях по сравнению с обычными батареями

содержание сурьмы в сплаве решеток электродов уменьшено в 2-3 раза. Это

повысило напряжение начала выделения водорода и кислорода и обеспечило подзаряд

батареи без газовыделения практически во всем диапазоне регулируемого

напряжения генераторных установок автомобилей. Примерно в 5-6 раз снизилась

интенсивность саморазряда батареи (до 0,08-0,1 % в сутки). Необслуживаемые

батареи могут выпускаться в герметичном исполнении и не имеют пробок заливных

горловин. В этом случае степень разряженности батареи нельзя определить по

плотности электролита. В зимнее время возникает опасность замерзания

электролита разряженной батареи. Поэтому на герметичные необслуживаемые

аккумуляторные батареи устанавливают индикаторы заряженности. При уменьшении

степени заряженности ниже определённого уровня меняется цвет видимого пятна

индикатора.

3. Основные неисправности и износ АКБ

Окисление полюсных выводов происходит при

попадании на них электролита, отсутствии смазки на них и неплотном креплении

проводов. Окисленные выводы повышают сопротивление в цепи всех потребителей,

особенно стартера, что ухудшает их работу.

Окисленные выводы зачищают наждачной

бумагой или специальным приспособлением и смазывают техническим вазелином.

Трещины в мастике, крышках и стенках бака являются причиной утечки и понижения

уровня электролита в аккумуляторах. Электролит, попадая на поверхность крышки,

замыкает полюсные выводы полублоков пластин. Это увеличивает саморазряд

аккумуляторов. При соприкосновении заряженных пластин с воздухом в результате

утечки электролита губчатый свинец отрицательных пластин переходит в гидроокись

свинца Pb(OH) , вызывая уплотнение активной массы и уменьшение ее пористости.

Это затрудняет доступ электролита вглубь пластин. При этом в работе участвует

меньше активной массы пластин, что снижает емкость батареи. Кроме того, на

оголенной части пластин происходит образование крупных труднорастворимых

кристаллов сернокислого свинца, что еще больше снижает емкость батареи. Трещина

на внутренней части бака вызывает замыкание электролитом разноименных групп

пластин двух соседних аккумуляторов, соединенных между собой свинцовой

перемычкой, и происходит их саморазряд, а в дальнейшем - образование

труднорастворимых кристаллов сернокислого свинца. Плотность электролита в этих

аккумуляторах меньше, чем в исправных; э.д.с. двух соседних аккумуляторов,

замыкающихся через электролит, будет равна всего 2 (В). Поврежденные баки,

крышки и мастику заменяют.

Ускоренный саморазряд аккумуляторов

Нормальный (естественный) саморазряд новых

аккумуляторов при бездействии происходит в течение первых 14 суток. Для

уменьшения саморазряда, возникающего в результате загрязнения электролита,

батарею необходимо зарядить силой тока 10-часового режима до напряжения 1,1 -

1,2 (В) на один аккумулятор, после чего вылить весь электролит, залить батарею

дистиллированной водой для промывки пластин и сепараторов и после выдержки в

течение 5 (мин.) вылить эту воду и затем залить аккумуляторы свежим

электролитом той же плотности, какую имел электролит, вылитый перед промывкой,

и полностью зарядить аккумуляторную батарею. Для уменьшения саморазряда,

возникающего вследствие загрязнения крышек аккумуляторов, крышки следует

очистить от грязи и электролита.

Пониженная или повышенная плотность

электролита

Пониженная плотность электролита

увеличивает внутреннее сопротивление батареи и снижает ее емкость, а при

повышении плотности электролита ускоряется разрушение активной массы и решеток

пластин, что снижает срок службы и емкость батареи. Корректировку плотности

электролита в конце заряда производят доливкой в аккумуляторы дистиллированной

воды (если плотность выше нормы) и доливкой электролита плотности 1,4 г/куб. см

(если плотность ниже нормы).

Перезаряд батареи

При перезаряде батареи происходит

усиленный электролиз воды и увеличение содержания серной кислоты в электролите,

происходит нагрев электролита, усиливается испарение воды. В результате

возникает сульфатация верхней части пластин, которая приводит к повреждению

сепараторов и возникновению коротких замыканий. Основной признак перезаряда -

быстрое понижение уровня электролита. Основная причина перезаряда - высокое

напряжение, поддерживаемое регулятором напряжения. При появлении признаков

перезаряда необходимо произвести внеочередную проверку и регулировку регулятора

напряжения.

Разряд батареи

Систематический разряд батареи в

большинстве случаев возникает из-за низкого напряжения генераторной установки.

При обнаружении разряда необходимо отрегулировать регулятор напряжения. Иногда

причинами разряда являются утечки тока в цепях электрооборудования автомобиля,

а также повышенное потребление электроэнергии.

Преждевременное разрушение пластин

Преждевременное разрушение пластин

происходит при длительном перезаряде, который вызывает только бесцельный

электролиз воды на кислород и водород и вредное окисление решеток положительных

пластин кислородом. Сильное окисление решеток вызывает их разрушение.

Одновременно в порах активной массы пластин накапливается значительное

количество газов водорода и кислорода, давление в порах возрастает, что

вызывает разрыхление и выкрашивание активной массы и отрыв ее от решеток

пластин.

Аналогичное явление происходит:

при заряде аккумуляторов большой силой

зарядного тока в конце заряда при повышении плотности и температуры

электролита, при этом механическая прочность активной массы уменьшается и происходит

оползание ее из ячеек решеток;

при непрочном креплении батареи на

автомобиль;

при замерзании воды в электролите;

вследствие коррозии решетки положительных

пластин при повышении температуры электролита неаккумуляторной серной кислоты.

Короткое замыкание батареи, повышение

температуры электролита выше +45 °C, а также и длительное пользование стартером

способствуют разрушению пластин, что ускоряет разрушение активной массы.

Разрушение пластин вызывает уменьшение емкости и короткое замыкание разноименных

пластин. Короткое замыкание разноименных пластин происходит при разрушении

сепараторов, большом выпадении активной массы на дно блока и на кромках

сепараторов. Короткозамкнутый аккумулятор быстро разряжается и пластины его

сульфатируются. Плотность электролита в таком аккумуляторе будет очень малой.

При полном коротком замыкании аккумулятор зарядить невозможно. В этом случае

его необходимо разобрать и устранить дефекты, вызванные замыканием. Для

устранения частичного замыкания пластин производят промывку аккумулятора

дистиллированной водой.

Сульфатация пластин - образование крупных

труднорастворимых кристаллов сернокислого свинца (сульфата) на поверхности

пластин и на стенках пор активной массы. Кристаллы сульфата закупоривают поры

активной массы, что препятствует проникновению электролита вглубь пластины.

Сульфатация снижает емкость аккумулятора.

В современных конструкциях аккумуляторных

батарей вследствие применения новых материалов сепараторов и баков, а также

лучших материалов активной массы сильная сульфатация при нормальном уровне

электролита возникает редко.

Причины сульфатации - глубокий разряд

батареи, длительное пребывание в разряженном состоянии, высокая плотность и

температура электролита и его недостаточный уровень.

Признаки сульфатации следующие. При заряде

напряжение сначала выше нормального, а в конце заряда ниже и не достигает 2,7

(В) на один аккумулятор.

Плотность электролита при заряде

повышается медленно, а его температура - быстро.

Интенсивное газовыделение начинается

значительно раньше до конца заряда. При проверке нагрузочной вилкой напряжение

неустойчиво и заметно падает в течение 5 (с). При разряде понижены как емкость,

так и напряжение батареи. При разборке сульфатированной батареи на ее пластинах

имеется светло-серый, почти белый налет. При прочерчивании ножом не появляется

металлический блеск на поверхности отрицательных пластин.

Сильная сульфатация приводит к повреждению

решеток пластин и сепараторов из-за увеличения в объеме активной массы.

Батареи, подвергшиеся средней сульфатации,

следует разрядить при силе тока 10-часового режима разряда до напряжения 1,7

(В) на один аккумулятор. Вылить электролит, заменить его дистиллированной водой

и поставить батарею на зарядку силой тока, равной 3% от номинальной емкости.

Заряд производить в течение 60 - 100 (час.), пока плотность электролита и

напряжение не будут оставаться постоянными в течение 5 часов. Если напряжение

нормальное, то плотность электролита довести до нормы и произвести контрольный

разряд.

При положительных результатах контрольного

разряда батарея пригодна к эксплуатации. Коробление аккумуляторного бака

возникает часто из-за длительного перезаряда, вследствие повышения температуры

электролита и из-за чрезмерной затяжки крепления болта. Короткое замыкание в

элементе аккумуляторной батареи вызывается следующими причинами: короблением

пластин, повреждениями сепараторов, образованием наростов на пластинах,

осыпающейся с пластин активной массой. Признаком короткого замыкания

аккумулятора является малая величина его э.д.с., которую можно измерить

вольтметром без нагрузки батареи. При зарядке батареи в элементе с коротким

замыканием плотность электролита повышается медленнее, чем в остальных.

Отстающий элемент

При разности плотности электролита между

элементами батареи более 0,02 (г/куб. см) и напряжения более чем на 0,2 (В)

(измеряется нагрузочной вилкой) причиной неисправности может быть отстающий

аккумулятор. При продолжении разряда с таким аккумулятором ток, проходя через

отстающий аккумулятор, заряжает его в обратном направлении.

Напряжение батареи при этом уменьшается на

напряжение отстающего элемента. В случае обнаружения отстающего элемента

следует батарею зарядить и после заряда выровнять плотность электролита во всех

аккумуляторах, затем произвести контрольный разряд батареи.

Если при контрольном разряде плотность

электролита в отстающем элементе понижается быстрее, чем в остальных, а емкость

батареи окажется ниже нормы, то батарея неисправна и подлежит ремонту.

Коррозия решеток положительных пластин

Избежать коррозии нельзя, однако при

своевременном и правильном профилактическом обслуживании батарей она протекает

медленно. Ускоряют коррозию высокая плотность и повышенная температура

электролита, а также перезаряд пластин.

Признаки и причины

неисправности аккумуляторной батареи

Производственные дефекты

Разрушение электрода от короткого

замыкания в результате повреждения сепаратора при сборке.

Низкие сепараторы-конверты, приводящие к

короткому замыканию.

Не полностью формированная активная масса

электрода.

Электрод без осыпавшейся активной массы

4. Материал, оборудование, инструмент

аккумулятор батарея износ ремонт

При ТО и ремонте свинцовых стартерных

аккумуляторных батарей применяются следующие материалы и детали:

. Моноблоки

Батареи должны собираться в моноблоках из

эбонита по ГОСТ 6980-76Е или пластических масс по ГОСТ 7883-82, а также в

моноблоках из других материалов, которые по своим качествам не уступают

указанным материалам по нормативно-технической документации. При ремонте

аккумуляторных батарей, имеющих моноблоки из асфальтопековой пластмассы с

кислотостойкими вставками или из эбонита, допускается неоднократное их использование.

Моноблоки не должны иметь течи и просачивания электролита.

. Пластины

Пластины положительные и отрицательные

должны соответствовать техническим условиям 35 ЭП-214-63. Размеры положительных

и отрицательных пластин приведены в таблице 6.3.

. Сепараторы

Сепараторы для батарей должны

изготавливаться из кислотостойких материалов. Сепараторы, выполненные из

мипора, должны соответствовать ТУ 38-165-1582-83, мипласта - ТУ 6-05-1185-75,

ТУ 6-19-081-166-84. Синтетические сепараторы, не имеющие трещин, сквозных

отверстий и сколов углов, при ремонте батарей могут использоваться повторно.

. Перфорированные и предохранительные

щитки

Предохранительные щитки изготавливаются из

винипласта и других кислотостойких материалов. При ремонте батарей

предохранительные щитки, не имеющие трещин и сколов, могут использоваться

повторно.

. Крышки аккумуляторов

Крышки, не имеющие сквозных трещин, срыва

резьбы заливочного отверстия, сколов углов и кромок, а также повреждений

свинцовых втулок, при ремонте батарей можно использовать повторно.

. Шнуровой асбест

Используется для заделки мест сопряжения

между крышками аккумуляторов и стенками моноблока (ГОСТ 3413-86).

. Заливочная мастика

Для герметизации мест сопряжения между

крышками аккумуляторов и стенками моноблока применяется заливочная мастика.

Мастику приготавливают по следующему рецепту:

битум нефтяной специальный (ГОСТ 8771-76)

- 73 - 78%, допускается применение нефтяного битума N 5 (ГОСТ 6617-76) - 76%;

масло авиационное марки МК-22, МС-20 или

МС-14 (ГОСТ 21743-76).

Мастика должна быть однородной и

влагонепроницаемой. Мастику приготавливают в электротигле. В тигель загружают

размельченный на мелкие куски битум, который расплавляется при температуре 180

- 200 °C при постоянном перемещении. Для ускорения плавки и облегчения перемешивания

к битуму добавляют половину рецептурного масла, после чего продолжают варить

мастику в течение 45 - 60 (мин.). Затем в мастику добавляют остальное

количество масла. После этого при непрерывном перемешивании мастику варят в

течение 1 - 1,5 часа при температуре 180 - 200 °C, приготовление мастики

заканчивают, если расплавленная масса становится однородной. Общая

продолжительность варки мастики 2 - 2,5 часа.

Приготовленная мастика должна обладать

следующими свойствами:

при нагревании до температуры 160 - 180 °C

становится легкоподвижной;

при остывании не расслаивается и не дает в

нижнем слое желтого осадка;

при заливке аккумуляторных батарей мастика

не должна пениться, не давать пузырей и не дымить;

в изломе иметь однородное плотное

строение;

прочно держаться на эбоните и пластмассе;

при температуре 60 °C в течение 5 часов не

стекать с эбонитовой пластинки, установленной под углом 45°;

при температуре минус 40 °C не

растрескиваться.

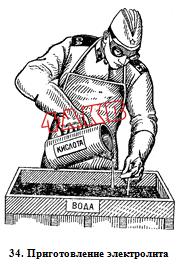

. Электролит

В качестве электролита для свинцовых

аккумуляторов применяют водный раствор серной кислоты. Расход кислоты и

дистиллированной воды на приготовление электролита приведен в табл. 11.7. Для

приготовления электролита используется специальная серная аккумуляторная

кислота высшего сорта согласно ГОСТ 667-73. Содержание серной кислоты должно

быть не менее 94%. Наибольшее допустимое количество примесей (в %) приведено в

таблице ниже:

Нелетучий осадок 0,03

Марганец 0,00005

Железо 0,006

Мышьяк 0,00005

Хлор 0,0005

Окислы азота 0,00005.

Кислоту серную аккумуляторную предприятия

автомобильного транспорта получают в стеклянных бутылях по ГОСТ 14182-80.

Стеклянные бутыли должны иметь притертые пробки или навинчивающиеся

полиэтиленовые или пластмассовые крышки. Стеклянные бутыли упаковываются в

деревянные обрешетки или деревянные ящики, края которых должны быть выше уровня

горловины бутылей не менее чем на 30 (мм). Снизу и с боков бутыли тщательно

обкладывают соломой или мягкой древесной структурой. К горлу бутыли подвязывают

деревянную бирку, на которой указываются: наименование предприятия-изготовителя;

наименование продукта; сорт; номер партии; дата отгрузки; масса нетто; штамп

технического контроля; обозначение стандарта. Аккумуляторная кислота должна

храниться в стеклянных бутылях, в которых она транспортировалась, в закрытом складском

помещении, при этом срок хранения не ограничен. Оборудование, применяемое для

ремонта аккумуляторных батарей, определяется исходя из количества ремонтов,

проводимых в течение года. Комплектование ремонтных мастерских оборудованием

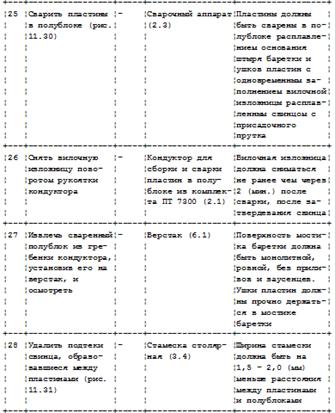

осуществляется за счет применения в полном объеме стандартного и нестандартного

оборудования. Комплект необходимого оборудования, приспособлений и

инструментов, предложенных в данном разделе, дает возможность проводить

разборочные, дефектовочные, ремонтные, сборочные и контрольные операции,

которые охватывают полный объем ремонтных работ, предусмотренных типовой

технологией в мастерской по ремонту аккумуляторных батарей.

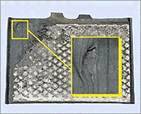

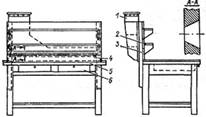

Верстак для ремонта

аккумуляторных батарей предназначен для разборки и сборки аккумуляторных батарей в

процессе их ремонта. Он состоит из стола, поверхность которого покрыта

резиновым ковриком, ящиков для инструментов, задней стенки с полками. В стенке

имеется щель, через которую отсасываются пары свинца в кожух трубы вытяжной

вентиляции. Кожух укреплен с наружной стороны задней стенки. Все деревянные

части верстака, а также вентиляционный кожух должны быть окрашены

кислотоупорной краской, например хлорвиниловой, в два слоя.

Верстак для ремонта аккумуляторных батарей

- кожух; 2 -полка; 3 - щель; 4 - задняя

стенка; 5 - стол; 6 - ящик для инструментов.

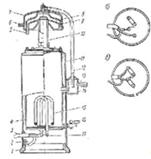

Отражательная печь для

разогрева мастики предназначена для размягчения заливочной мастики при ремонте

батарей. Печь представляет собой отражательный колпак, изготовленный из декопированной

стали или из белой жести, с установленной внутри электронагревательной

спиралью, которая укреплена на фарфоровых роликах. Для предупреждения

провисания в нагретом состоянии спираль проходит через керамические трубки,

укрепленные пластинками на металлической планке, которую приваривают или

приклеивают к корпусу отражательного колпака. Электронагревательную спираль

изготовляют из нихрома. В качестве нагревательной спирали может быть

использована обычная спираль от электроплитки мощностью 300-600 Вт. В нижней

части отражательного колпака имеются направляющие пазы, в которых установлен

выдвижной щиток, ограничивающий площадь обогрева при батареях различной длины.

Размеры основания колпака предусматривают возможность его установки на батареи,

имеющие наибольшие габариты по длине и ширине. Для удобства перемещения и

установки отражательная печь имеет ручку.

Отражательную печь подключают к сети

переменного тока с напряжением 220 В.

Отражательная печь для разогрева мастики

-направляющий паз; 2 - керамическая

трубка; 3 - металлическая пластинка; 4 -рукоятка; 5 -корпус; 6 -фарфоровый

ролик; 7 - спираль накаливания; 8 - стальные планки; 9 - шторка; 10 -розетка

Трубчатое сверло для

высверливания перемычек (МЭС) при разработке аккумуляторных батарей (рис. 7.3)

состоит из головки, центрирующего пальца, пружины и цилиндрического штифта. В

комплекте инструментов для ремонта аккумуляторных батарей имеются четыре

аналогичных конструкции сверла, но с различными диаметрами центрирующего

пальца, равными соответственно 9, 11, 13 и 15мм. Для удобства пользования

каждое сверло имеет соответствующую маркировку.

Трубчатое сверло

- головка; 2 - центрирующий палец; 3 -

штифт; 4 - пружина

Съемник крышек элементов

аккумуляторных батарей с тремя захватами предназначен для извлечения крышек. Он

состоит из стойки в сборе, рычага, комплекта захватов, пластины и винта в

сборе. Перед извлечением крышек заливочная мастика должна быть удалена, а

перемычки высверлены. Для извлечения крышки аккумулятора соответствующий захват

съемника ввертывают в заливочное отверстие крышки. Стойку в сборе устанавливают

на кромки бака, причем при помощи винта пластину можно фиксировать в

определенном положении в зависимости от ширины батареи. Рычагом, опирающимся на

стойку при помощи захвата, извлекают крышку.

Съемник крышек элементов аккумуляторных

батарей с тремя захватами

- стойка в сборе; 2 - рычаг; 3 - комплект

захватов; 4 - пластина; 5 -винт в сборе.

Съемник крышек элементов

аккумуляторных батарей состоит из упорного устройства, захватов и рукоятки. Для

извлечения крышки упорное устройство ставят на корпус аккумуляторной батареи.

Придерживая рукой втулку в поднятом положении, тягу с захватами опускают в

заливочное отверстие крышки, после чего втулку опускают и закрепляют захват.

Крышку извлекают нажатием рукоятки.

Съемник крышек элементов аккумуляторных

батарей

- рукоятка; 2 - упорное устройство; 3 -

захват; 4 - втулка.

Экстрактор для извлечения

блоков электродов из моноблока аккумуляторной батареи состоит из двух пар

левых и правых рычагов, соединенных шарнирно при помощи оси. Нижние концы этих

рычагов имеют захваты, а верхние концы заклепками шарнирно соединены с

планками. Планки другими концами также шарнирно соединены общей осью, на

которую надета резиновая трубка. Для предотвращения коротких замыканий

полублоков электров через металлические части экстрактора при извлечении блока

электродов захваты экстрактора изолированы друг от друга капроновыми втулками и

шайбами.

Экстрактор для извлечения блоков

электродов из моноблока аккумуляторной батареи 1 - захваты; 2 - рычаги; 3 -

планки; 4, 5 - оси; 6 - резиновая трубка; 7 - капроновая втулка; 8 - шайба; 9 -

заклепка

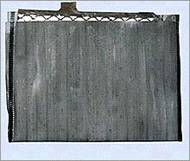

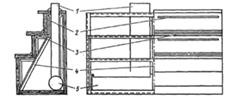

Ванна для промывания

моноблоков, крышек и электродов аккумуляторных батарей изготавливается из досок

толщиной •40 мм. Все соединения делаются в шип и в шпунт на казеиновом или

другом водостойком клее без применения металлических гвоздей, винтов и т. п. На

дно ванны устанавливают деревянную решетку высотой 80 - 100 мм. В центре дна

ванны на уровне решетки устанавливают Т-образную трубу для мойки баков, в

которой просверлено большое число отверстий диаметром 2 -2,5 мм.

Ванна имеет сливную трубу в нижней части и

трубу, расположенную на высоте 150 - 175 мм над решеткой. Внутренние стенки

ванны, решетку, а также металлические детали, соприкасающиеся с промывными

водами, покрывают двумя слоями горячей олифы, двумя слоями кислотоупорной

хлорвиниловой краски и тонким слоем битума. При промывке моноблок батареи

устанавливают на решетку в опрокинутом положении. Ванну закрывают крышкой,

после чего включают воду. Выходящие из отверстий Т-образной трубы струи воды промывают

моноблок. Вода сливается в канализацию через сливную трубу. При промывании

электроды аккумуляторов также устанавливают на решетку. Сливную трубу закрывают

резиновой или деревянной пробкой и пускают воду. Вода сливается в наружный

отстойник через спускную верхнюю трубу. Ванну устанавливают на стальной сварной

или деревянной подставке.

Ванна для промывания моноблоков, крышек и

электродов аккумуляторных батарей

- подставка; 2 - сливная труба; 3 -

Т-образная труба; 4 - решетка; 5 -доска; 6 - труба; 7 - крышка

Шаблон для напайки ушков

электродов предназначен для напайки укороченных ушков электродов в процессе

ремонта аккумуляторных батарей. Шаблон состоит из металлической рамки,

прикрепленной винтами к стальной плите. Внутренние размеры рамки соответствуют

размерам стартерного стандартного электрода.

Шаблон для напайки

- металлическая рамка; 2 - стальная плита.

Форма для отливки МЭС состоит из основания, в

центре которого на резьбе ввернут центральный палец со свободно надетой

стальной формой, состоящей из отдельных частей. Форма удерживается в верхнем

положении пружиной. Форма может быть сделана из одного куска металла

фрезерованием и точением контура, образующего при отливке МЭС, или может быть

изготовлена из трех частей: нижней, верхней и средней пластин. При этом

токарные работы могут быть заменены сверлильными, а фрезерные - слесарными.

Каждую форму изготовляют на два типоразмера. После отливки готовые МЭС удаляют

из формы выталкивающим механизмом, состоящим из кольца, к которому прикреплены

три выталкивающих стержня, пропущенных через отверстия в нижней плите формы и

удерживаемых пружинами в нижнем положении. На нижние концы выталкивающих

стержней надет и закреплен гайками упорный диск. При нажатии на ручки форма,

преодолевая усилие пружины, будет опускаться вниз. При этом упорные диски

дойдут до основания и остановят выталкивающий механизм. При дальнейшем

перемещении формы вниз выталкивающий механизм кольцом вытолкнет готовое МЭС из

формы.

Форма для отливки МЭС

, 10, 11 - пластины; 2, 4 - пружины; 3 -

палец; 5 - основание; 6 - упорный диск; 7 -выталкивающий стержень; 8 - штифты;

9 - кольцо; 12 - ручка

Форма для отливки борнов по принципу действия не

отличается от формы отливки МЭС. Каждая форма позволяет отливать четыре борна.

Форма для отливки борнов

Кондуктор для сборки и

пайки электродов в полублоки состоит из опорной плиты, раздвижных стоек, комплектов

сменных гребенок, вилочных изложниц и запорно-выталкивающего устройства.

Опорная плита служит основанием, на котором крепятся все детали кондуктора. На

плите установлены раздвижные стойки, позволяющие регулировать расстояние между

гребенкой и опорной плитой. На раздвижных стойках зажимами крепится сменная

гребенка, которая представляет собой металлическую полосу толщиной 6- 8 мм с

группами пазов, расположенных перпендикулярно ее длинной стороне. Ширина одной

группы пазов соответствует толщине стандартного положительного электрода,

ширина другой - толщине отрицательного, длина пазов равна ширине ушка

электрода. В комплект кондуктора входят пять сменных гребенок, обеспечивающих

пайку положительных и отрицательных полублоков аккумуляторных батарей различных

типов. Вилочная изложница представляет собой металлическую полосу толщиной 5 мм

(в соответствии с толщиной мостика баретки) с гнездами для полублоков

положительных и отрицательных электродов. Форма гнезда изложницы соответствует

форме мостика баретки. В комплект кондуктора входит четырнадцать сменных

вилочных изложниц, каждая из которых предназначена для одновременного

обеспечения пайки трех полублоков всех типов отечественных аккумуляторных

батарей. Вилочную изложницу вставляют в направляющие на стойках кондуктора до

упора в гребенку и крепят при помощи запорного устройства, которое одновременно

служит и для выталкивания ее после окончания пайки. Выталкивание изложницы

осуществляют поворотом рукояток запорного устройства кондуктора. Габаритные

размеры кондуктора - 450x270x195 мм. Общая масса комплекта, входящего в

кондуктор, -2,5 кг.

Кондуктор для сборки и пайки электродов в

полублоки

- вилочная изложница; 2 - опорная плита; 3

- гребенка; 4 - стойка; 5 - запорно-выталкивающее устройство; 6 - зажимы

Аппарат для пайки свинца

угольным электродом предназначен для пайки свинцовых деталей аккумуляторной

батареи электрическим током. Аппарат состоит из угольного электрода,

вставленного в держатель, который соединяется проводом с клеммой вторичной

обмотки трансформатора. Вторая клемма вторичной обмотки трансформатора

соединяется другим проводом через зажим со спаиваемой деталью или со свинцовым

прутком. Первичная обмотка трансформатора включается через рубильник в сеть переменного

тока напряжением 220 В.

Аппарат для пайки свинца угольным

электродом

- угольный электрод; 2 - держатель; 3, 5

-провода; 4 - первичная обмотка трансформатора; 5 - вторичная обмотка

трансформатора; 7 - зажим; 8 - свинцовый пруток; 9 - деталь

Отводящая втулка держателя угольного

электрода под действием пружины прижимает нажимную втулку к угольному

электроду, фиксируя его в определенном положении. Ток к угольному электроду

подводится по проводу с зажимом через центральный стержень держателя. От

повреждения провод предохраняет пружина, которая удерживается в деревянной

ручке втулкой.

Держатель угольного электрода

- стержень держателя; 2 - отводящая

втулка; 3 - нажимная втулка; 4, 7 - пружины; 5 - ручка; 6 - втулка; 8 - зажим;

9 - привод

Для электросварочного аппарата может быть

использован любой трансформатор, вторичная обмотка которого обеспечивает силу

тока 200 А при напряжении 12 В. Для этой цели может быть использован любой электросварочный

трансформатор, во вторичной обмотке которого необходимо сделать вывод

напряжением 12 В. Для определения числа витков, соответствующего напряжению 12

В, можно использовать следующую формулу:

где  - число витков вторичной

обмотки, соответствующее напряжению 12 В;

- число витков вторичной

обмотки, соответствующее напряжению 12 В;  - число витков вторичной

обмотки трансформатора;

- число витков вторичной

обмотки трансформатора;  - напряжение вторичной обмотки трансформатора,

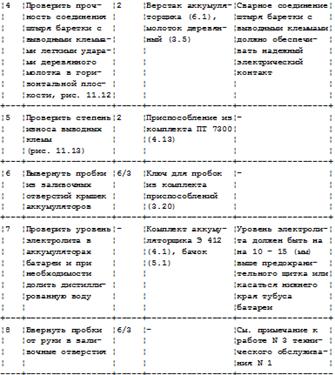

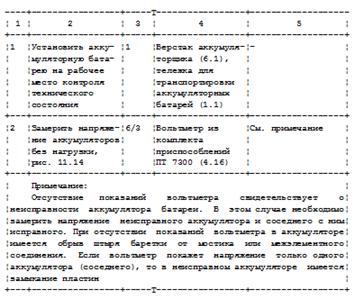

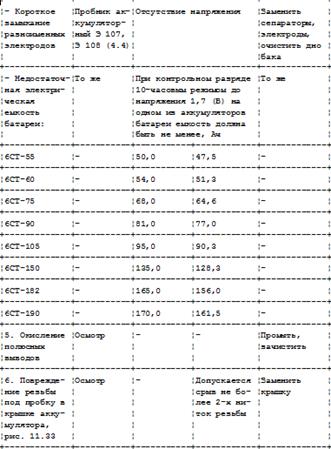

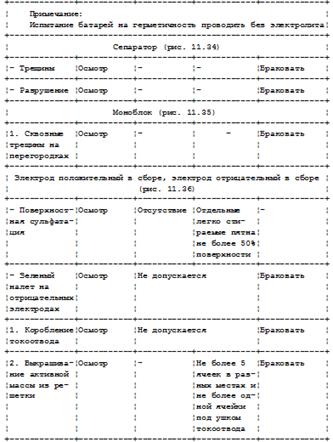

В.