Совершенствование технологии ремонта колесных пар локомотивов в депо Рыбное

Российская

Федерация

Федеральное

агентство железнодорожного транспорта

Московский

государственный университет путей сообщения (МИИТ)

Дипломный

проект

Совершенствование

технологии ремонта колесных пар локомотивов в депо Рыбное

Дипломник

Иванчук Р.С.

Руководитель проекта

Болотов В.С.

Москва 2014

г.

Содержание

Введение

1. Анализ

выхода из строя колесных пар

1.1

Устройство колесных пар локомотивов

.2 Требования

ПТЭ к колесным парам

.3

Обыкновенное освидетельствование колесных пар

.4 Влияние

сужения рельсовой колеи

.5

Взаимодействие подвижного состава и пути

2.

Совершенствование технологии ремонта колесных пар локомотивов

2.1

Перспективные материалы для изготовления железнодорожных колес

.2 Методы

упрочнения колесных пар

2.2.1

Упрочнение колесных пар твердыми сплавами

.2.2 Лазерное

упрочнение

.2.3

Плазменное поверхностное упрочнение

3.

Ресурсосберегающие технологии обточки колесных пар

4. Методы

контроля технического состояния колёсных пар в эксплуатации

5.

Мероприятия по снижению износа колесных пар в эксплуатации

5.1

Лубрикация

.2

Рельсосмазывание

.3

Гребнесмазывание

.4 Влияние

перекоса колесной пары на износ гребней бандажей

.5 Резервы

повышения надежности колесных пар

6.

Безопасность жизнедеятельности

6.1

Устройства защитного отключения

.2 Действия

локомотивной бригады при пожаре на тепловозе

7.

Технико-экономическое обоснование применения рельсосмазывателя

Заключение

Список

литературы

Перечень

графического материала

Введение

Колесные пары являются одним из самых ответственных узлов тягового

подвижного состава (ТПС), от состояния которых зависит безопасность движения

поездов. Величиной ресурса бандажей колесных пар определяются периодичность

обслуживания ТО-4, на котором производится обточка бандажей колесных пар с

целью восстановления профиля катания, а также периодичность среднего СР и

капитального КР ремонтов, на которых производится замена полностью изношенных

бандажей. В настоящий момент проблема износа бандажей колесных пар встала особо

остро.

Интенсивный износ гребней колес подвижного состава и боковой грани

рельсов, наблюдаемый в последние годы на железных дорогах России, является

следствием многофакторного изменения в течение достаточно длительного времени

условий взаимодействия подвижного состава и пути, происходящего главным образом,

в связи с ростом объема перевозок и повышением грузонапряженности железных

дорог.

Решающую роль в повышении износа в зоне контакта колесо - рельс играют

следующие основные причины:

· рост вертикальной и, особенно, горизонтальной жесткости пути

(внедрение мощных рельсов тяжелых типов, железобетонных шпал и жестких

скреплений);

· сужение колеи;

· замена на подвижном составе буксовых подшипников скольжения

на роликовые (помимо устранения естественного смазывания рельса подтекающей

смазкой, это привело к резкому увеличению сопротивления повороту тележек

подвижного состава в кривых);

Увеличение в 2000 г минимально допустимой в эксплуатации толщины гребня

профиля ДМеТИ ЛР (с 23 мм до 25 мм) с целью повышения безопасности движения еще

больше усложнило ситуацию и, как следствие, в локомотивных депо возросли объемы

ремонтных работ и затраты по содержанию колесных пар ТПС. Поэтому проблема

снижения износа бандажей колесных пар, поддержание их в работоспособном

состоянии, своевременного планирования и определения рациональных объемов их

ремонтов является одной из важнейших технико-экономических задач.

Существуют два главных направления уменьшения износа как результата

работы сил трения:

· снижение абсолютных значений сил трения в контакте;

· снижение продолжительности контакта гребней колес и боковой

поверхности рельсов.

Первая задача является преимущественно трибологической, вторая

затрагивает главным образом, конструктивные параметры пути и ходовых частей

подвижного состава, определяющие величину и продолжительность проскальзывания

гребня колеса по боковой поверхности рельса.

Изучение фундаментальных закономерностей, обуславливающих характер и

интенсивность износа в зоне контакта, показывает, что снижение коэффициента

трения наиболее эффективно влияет практически на все трибологические и силовые

параметры, формируемые в зоне контакта гребней колес и боковой грани рельса в

кривых участках пути.

Наиболее прогрессивным в достижении данной цели является применение

лубрикаторов систем подачи специальных смазочных материалов в зону трения

гребень колеса - головка рельса.

Целью данного дипломного проекта является совершенствование технологии

ремонта, позволяющее снизить темпы износа бандажей колесных пар ТПС при

существующих условиях взаимодействия подвижного состава и пути.

1. Анализ выхода из строя колесных пар

.1 Устройство колесных пар локомотивов

Колесная пара является наиболее ответственным узлом в тележке, и от

надежности ее работы зависит безопасность движения. Во время работы она жестко

воспринимает все удары от неровностей пути, как в вертикальном, так и в

горизонтальном направлении и в свою очередь сама жестко воздействует на путь.

Кроме того, детали колесной пары воспринимают вращающий момент от тягового

двигателя при реализации тягового усилия. Поэтому от конструкции колесной пары

требуется обеспечение необходимой прочности всех ее элементов.

Колесные пары различают по способу подвешивания тягового двигателя. При

опорно-центровом и опорно-рамном подвешивании тягового электродвигателя

передачу крутящего момента от него к колесной паре осуществляют при помощи

упругих муфт, обеспечивающих относительное перемещение колесной пары и тягового

двигателя. В таких конструкциях ведомая шестерня с осью колесной пары не

связана. При опорно-осевом подвешивании большое зубчатое колесо непосредственно

напрессовано на ось колесной пары или на удлиненную ступицу колесного центра.

Колесные пары локомотивов преимущественно используют с внешними шейками,

в этом случае колеса располагают внутри рам тележек. Исключение составляют

тепловозы, в которых усилия от тягового двигателя к движущей паре передаются

при помощи спарниковой передачи. При такой передаче пальцы кривошипов колесных

центров для спарникового механизма вынуждают располагать колеса снаружи рам.

Колесные пары в зависимости от конструкции колесного центра

классифицируют также на спицевые, дисковые стальные литые и катаные. Спицевые и

дисковые относятся к числу сборных, они состоят из колесного центра, бандажа и

укрепляющего кольца. Такие колеса нашли широкое применение в локомотивостроении.

Технология обработки деталей колесной пары и тепловой способ ее

формирования для всех локомотивов с опорно-осевым подвешиванием тяговых

двигателей, одинаковы. Формирование ведомой шестерни с осью выполняют также

тепловым способом, а колесные пары с осью - прессовым или тепловым способами.

В настоящее время на железнодорожном транспорте применяют два типа колес:

для тепловозов - диаметром 1050 мм, для электровозов 1250 мм. Больший диаметр

колеса обусловливает следующие преимущества: увеличение силы тяги в результате

повышения нагрузки на ось; существенное повышение противобоксовочных качеств;

возможное снижение контактных напряжений в рельсах; унификацию ходовых частей

тепловозов и электровозов, что снижает расходы на формирование колесных пар; уменьшение

необходимого запаса бандажей, осей, центров, букс; снижение эксплуатационных и

ремонтных расходов.

К колесным парам при их освидетельствовании, ремонте и формировании

предъявляют повышенные требования, обусловленные " Инструкцией по

формированию, ремонту и содержанию колесных пар тягового подвижного состава

железных дорог колеи 1520 мм " ЦТ-329 от 14.06.1995 г.

Каждая колесная пара должна иметь на оси четко поставленные знаки о

времени и месте формирования, полного освидетельствования и клейма о приемке ее

при формировании и полном освидетельствовании. Элементы колесной пары должны

иметь знаки и клейма, установленные соответствующими стандартами, техническими

условиями и инструкцией ЦТ-329.

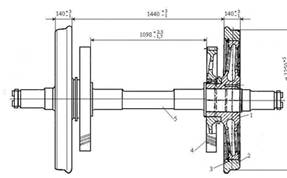

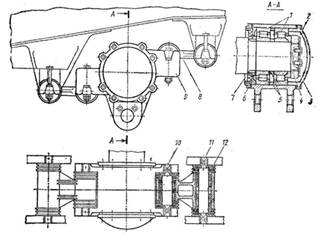

Колесная пара электровоза (рис. 1.1.1.) состоит из оси 5, колесных

центров 1, бандажей 2,двух зубчатых колес 4 и бандажных колец 3.

Оси колесных пар кованые из осевой стали с содержанием углерода

0,35-0,45%. Механические свойства осевой стали после термообработки должны

соответствовать ГОСТ 3281-59.

Рис. 1.1.1. Колесная пара электровоза

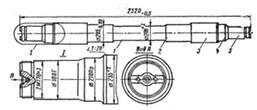

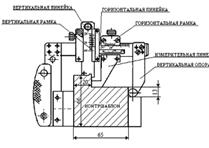

Ось (рис. 1.1.2.) состоит из средней части 1, шеек моторно-осевых

подшипников 2, подступичных частей 3, предподступичных частей 4, буксовых шеек

5.

Рис. 1.1.2. Ось колесной пары

Часть оси, на которую передается нагрузка, носит название шейки, а другая

часть оси, предназначенная для насадки колесного центра, называется

подступичной частью 3. Переход от шейки к подступичной части образует

предподступичную часть 4, а между колесными центрами находится средняя часть

оси 1. При опорно-осевой подвеске тяговый двигатель двумя подшипниками

опирается на моторно-осевые шейки 2 средней части оси. Диаметр шеек значительно

меньше диаметра подступичной части, так как в сечениях шейки действует меньший

изгибающий момент.

Для снижения концентрации напряжений переход от одного сечения к другому

сопряжен плавными выкружками, называемыми галтелями. Галтели по возможности

должны иметь большие радиусы и высокую чистоту обработки. Все поверхности оси,

за исключением торцов, шлифуют, кроме того, буксовые, моторно-осевые и

подступичные части подвергают упрочняющей накатке профильными роликами с

усилием 4 тс при начальной и 205 тс при окончательной накатке. После

окончательной механической обработки ось проверяют магнитным дефектоскопом на

отсутствие трещин.

На концах буксовых шеек имеется резьба 2М170×3

для гайки, закрепляющей

приставное кольцо роликовых подшипников на оси. В торцах оси нарезано по два

отверстия М16 для крепления планки, предохраняющей гайку от отвинчивания [1].

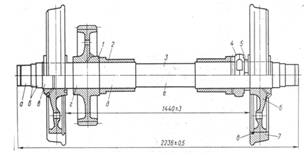

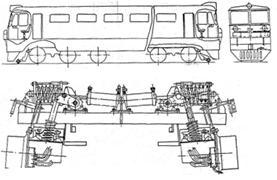

Колесная пара тепловоза (рис. 1.1.3.) состоит из оси 3, колесных центров

6, бандажей 7, зубчатого колеса 1 и бандажных колец 8. Оси тепловозных колесных

пар вытачивают из специальных кованых осевых заготовок углеродистой стали Ос.л.

Рис. 1.1.3. Колесная пара тепловоза

Ось имеет круглое поперечное сечение с различными диаметрами по длине в

зависимости от назначения ее частей. Наружные концевые шейки а служат для

размещения на них буксовых подшипников. Наибольший диаметр имеют подступичные

части в, на которые напрессованы колесные центры, и г, где находится зубчатое

колесо 1. Внутренние шейки д служат опорой для моторно-осевых подшипников

тягового электродвигателя.

Цилиндрические поверхности оси (кроме средней части е) и их галтели

упрочняются накаткой стальными закаленными роликами при нажатии на ролик 30-40

кН. Поверхности шеек оси после накатки шлифуют под посадку буксовых подшипников.

По торцам оси в процессе обработки засверливаются центровые отверстия. В одно

из которых затем вставляется втулка привода валика скоростимера [2].

Зубчатая передача предназначена для передачи вращающего момента с вала

якоря тягового двигателя на ведущие колеса. На электровозах ВЛ10, ВЛ10у

применена жесткая двусторонняя косозубая передача, она состоит из двух

шестерен, насаженных в горячем состоянии на конические валы якоря тягового

двигателя, и двух зубчатых колес, напрессованных на удлиненные ступицы колесных

центров. Зубчатое колесо изготовлено цельнокатаной поковкой из стали 55 ГОСТ

1050-74, которую подвергают объемному улучшению до твердости 280-315 НБ (по

Бринеллю), после чего нарезают зубья, венец и зубья шевенгуют.

На тепловозах применена односторонняя прямозубая передача. Зубчатое

колесо колесной пары является ведомым, оно входит в зацепление с ведущей

шестерней, находящейся на валу тягового электродвигателя. Ведомое зубчатое

колесо колесных пар всех серий отечественных тепловозов изготовлено из хромоникелевой

стали 45ХН.

Колесные центры электровозных колесных пар коробчатые, отлитые из стали

25Л-III. На удлиненные ступицы центров напрессованы зубчатые колеса с усилием

50-80 тс. Натяг составляет 0,25-0,35 мм.

Колесные центры тепловозных колесных пар отливают из мартеновской стали

25 Л III центробежным способом. Наружная часть колесного центра обод и

внутренняя ступица подвергаются механической обработке для сопряжения в

последующем соответственно с бандажом и осью. Конструкции колес и колесных центров

различаются по исполнению части, соединяющей обод и ступицу в одно целое.

Обычно это диск - плоский или с небольшой конусностью. Такие колеса называют

дисковыми. При большом диаметре дисковое колесо оказывается чрезмерно тяжелым.

На тепловозе 2ТЭ121 применены спицевые колеса.

Бандажи - это наиболее часто сменяемая часть локомотивных колесных пар.

Между бандажом и рельсом возникают высокие контактные напряжения, превышающие

иногда предел текучести. Качение колеса по рельсу сопровождается значительным

проскальзыванием, что объясняется поперечными перемещениями колес, вилянием в

связи с конической поверхностью бандажей и боксованием колес при высоких

контактных напряжениях между бандажом и рельсом. Эти причины вызывают

значительный износ бандажей.

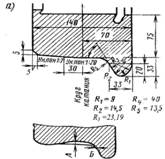

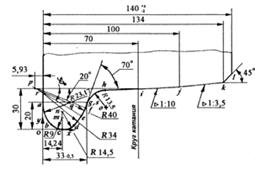

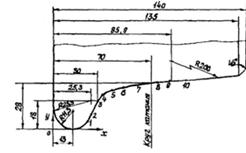

Толщина нового бандажа (рис.1.1.4. а) установлена для локомотивов ВЛ10,

ВЛ10у 90+5 мм. Минимальная толщина бандажа составляет 45 мм. Ширина бандажа в

обработанном состоянии составляет 140±3. Износ концентрируется в зоне контакта

и у гребня. Величина А, характеризующая износ (рис. 1.1.4. б) называется

прокатом бандажа. По правилам технической эксплуатации наибольший прокат

бандажа для локомотивов не должен превышать 7 мм.

Бандаж изготовляют из специальной стали по ГОСТ - 398-71. Профиль бандажа

выполнен в соответствии с требованиями ГОСТ 11018-76. Правильность профиля

проверяют специальным шаблоном. Бандаж насаживают на обод колесного центра в

горячем состоянии при температуре 250-320°С с натягом 1,3-1,7 мм.

Рис. 1.1.4. Профиль бандажа: а - после обточки, б - с прокатом.

Перед насадкой бандаж проверяют магнитным дефектоскопом на отсутствие

трещин. Для предупреждения сползания с колесного центра бандаж стопорят

бандажным кольцом из стали специального профиля по ГОСТ 5267.10-90. Собранное

колесо с колесным центром и бандажным кольцом напрессовывают на ось усилием

110-150 тс.

Тепловозные бандажи прокатываются из специальной бандажной стали. Новым

бандажам в процессе изготовления после механической обработки придается

определенная форма наружной поверхности - поверхности катания. Стандартная

ширина таких бандажей 140 мм, толщина нового бандажа 75 мм.

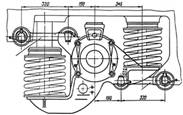

Буксы электровоза (рис. 1.1.5.) бесчелюстные двухповодковые с роликовыми

подшипниками являются узлами высокой точности изготовления. Через буксы на

колесные пары передается вертикальная нагрузка от подрессоренной массы

электровоза, а от колесных пар на рамы тележек придаются усилия тяги,

торможения и боковые горизонтальные усилия.

Конструктивно бесчелюстная букса выполнена в виде корпуса 9, отлитого из

стали 25Л-II, с четырьмя приливами для крепления тяг с сайлентблоками и двух

приливов с проушинами для крепления в них рессоры. Эти приливы расположены в

нижней части корпуса. Внутри корпуса размещены роликовые подшипники 1 типов

2052536ЛМ наружные и 2042536ЛМ внутренние размером 320×180×86

мм. Внутренние кольца

подшипников насаживают на буксовую шейку оси в горячем состоянии при

температуре 100-120°С.

Натяг колец подбирают в холодном состоянии до нагрева, и он должен быть

выдержан в пределах 0,004-0,06 мм. Наружные кольца подшипников установлены в

корпусе по скользящей посадке с зазором 0,06-0,14 мм. Как внутренние, так и

наружные кольца подшипников разделены между собой дистанционными кольцами 5.

Внутренние кольца подшипников через упорное кольцо наружного стягивают гайкой

4, которая стопорится планкой 3, закрепленной двумя болтами М16 в специальном

пазу на торце оси. Осевой разбег двух спаренных подшипников должен быть в

пределах 1,0-2,0 мм. Достигается он подбором толщины наружного дистанционного

кольца.

Рис. 1.1.5. Буксовый узел электровоза

Радиальный зазор подшипников в свободном состоянии должен быть

0,150-0,215 мм. Разность радиальных зазоров двух спаренных подшипников в

свободном состоянии не более 0,03 мм.

С внутреннего торца букса закрыта кольцом 7, насаженным на

предподступичную часть оси, и крышкой 6. Выточки в кольце и крышке образуют

лабиринт, предохраняющий от попадания в полость буксы пыли, инородных тел и от

вытекания смазки из буксы. Как с передней стороны буксы, так и с задней под

крышки 2 и 6 ставят уплотнение из резиновых колец круглого сечения.

Пространство в лабиринте задней крышки, между задней крышкой и

подшипником, между подшипниками и передней крышкой, а также в самих подшипниках

заполняют консистентной смазкой БУКСОЛ. Общее количество смазки составляет

3,5-4 кг. Как избыток смазки, так и ее недостаток вызывает повышенный нагрев

буксы и усиленный износ подшипников. Смазку добавляют через отверстие в боковой

части корпуса буксы, закрытое пробкой.

Рис. 1.1.6. Буксовый узел тепловоза

Поводковые (бесчелюстные) буксы (рис. 1.1.6.) применены на тепловозах

2ТЭ10В, 2ТЭ116 и др. Такие буксы полностью исключают трение в узле. Корпус

буксы имеет своеобразную форму: у него нет боковых направляющих плоскостей.

Корпус имеет две пары клиновидных вырезов для соединения с валиками

резинометаллических втулок поводков. Поводки также при помощи таких втулок

присоединяются к раме тележки. Такая подвеска буксы дает ей возможность

упругого перемещения относительно рамы в вертикальном и поперечном

направлениях. Корпус имеет два опорных кронштейна для пружин рессорного

подвешивания. Сам корпус в этом случае играет роль балансира. К передней крышке

корпуса приварен кронштейн для крепления фрикционного амортизатора.

В бесчелюстной буксе отсутствует упор скольжения: он заменен упорным

шарикоподшипником. В связи с этим отпала необходимость двух видов смазки. Букса

заполняется консистентной смазкой и не требует ее замены до текущего ремонта

ТР-3.

Буксы колесных пар с правой стороны по направлению движения имеют

передние крышки с фланцами для установки на них червячных редукторов привода

скоростемера. Монтаж, демонтаж и уход за буксами в эксплуатации производят

согласно "Инструкции по техническому обслуживанию и ремонту узлов с

подшипниками качения локомотивов и моторвагонного подвижного состава"

ЦТ-330 от 11.06.1995 г.

1.2 Требования ПТЭ к колесным парам

Каждая колесная пара должна удовлетворять требованиям,

установленным соответствующей инструкцией по осмотру, освидетельствованию,

ремонту и формированию колесных пар подвижного состава и иметь на оси, четко

поставленные знаки о времени и месте формирования и полного освидетельствования

колесной пары, а также клейма о приемке ее при формировании.

Знаки и клейма ставятся в местах, предусмотренных

правилами маркировки.

Колесные пары в установленном порядке должны

подвергаться осмотру под подвижным составом, обыкновенному и полному

освидетельствованиям, а при подкатке регистрироваться в соответствующих

журналах или паспортах.

Расстояние между внутренними гранями колес

ненагруженной колесной пары должно быть 1440 мм.

У локомотивов и вагонов, а также специального

самоходного подвижного состава, обращающихся в поездах со скоростью свыше 120 км/ч

до 140 км/ч, отклонения допускаются в сторону увеличения не более 3 мм и в

сторону уменьшения не более 1 мм, при скоростях до 120 км/ч отклонения

допускаются в сторону увеличения и уменьшения не более 3 мм.

Не допускается выпускать в эксплуатацию и к следованию

в поездах подвижной состав и специальный подвижной состав с трещиной в любой

части оси колесной пары или трещиной в ободе, диске и ступице колеса, при

наличии остроконечного наката на гребне колесной пары, а также при следующих

износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути

и подвижного состава:

при скоростях движения свыше 120 км/ч до 140 км/ч:

· прокат по кругу катания у

локомотивов, мотор-вагонного подвижного состава, пассажирских вагонов более 5

мм;

· толщина гребня более 33 мм или менее

28 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при

высоте гребня 30 мм, а у подвижного состава с высотой гребня 28 мм - при

измерении на расстоянии 18 мм от вершины гребня;

при скоростях движения до 120 км/ч:

· прокат по кругу катания у

локомотивов, а также у мотор-вагонного подвижного состава и пассажирских

вагонов в поездах дальнего сообщения - более 7 мм, у мотор-вагонного и

специального самоходного подвижного состава и пассажирских вагонов в поездах местного

и пригородного сообщений - более 8 мм, у вагонов рефрижераторного парка и

грузовых вагонов - более 9 мм;

· толщина гребня более 33 мм или менее

25 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при

высоте гребня 30 мм, а у подвижного состава с высотой гребня 28 мм - при

измерении на расстоянии 18 мм от вершины гребня;

· вертикальный подрез гребня высотой

более18 мм, измеряемый специальным шаблоном;

· ползун (выбоина) на поверхности

катания у локомотивов, моторвагонного и специального подвижного состава, а

также у тендеров паровозов и вагонов с роликовыми буксовыми подшипниками более

1 мм, а у тендеров более 2 мм.

При обнаружении в пути следования у вагона, кроме

моторного вагона моторвагонного подвижного состава или тендера с роликовыми

буксовыми подшипниками, ползуна (выбоины) глубиной более 1 мм, но не более 2 мм

разрешается довести такой вагон (тендер) без отцепки от поезда (пассажирский со

скоростью не свыше 100 км/ч, грузовой - не свыше 70 км/ч) до ближайшего пункта

технического обслуживания, имеющего средства для замены колесных пар.

При величине ползуна у вагонов, кроме моторного вагона

моторвагонного подвижного состава, от 2 до 6 мм, у локомотива и моторного

вагона моторвагонного подвижного состава, а также специального самоходного

подвижного состава от 1 до 2 мм допускается следование поезда до ближайшей

станции со скоростью 15 км/ч, а при величине ползуна соответственно свыше 6 до

12 мм и свыше 2 до 4 мм - со скоростью 10 км/ч, где колесная пара должна быть

заменена.

При ползуне свыше 12 мм у вагона и тендера, свыше 4 мм

у локомотива и моторного вагона мотор-вагонного подвижного состава разрешается

следование со скоростью 10 км/ч при условии вывешивания или исключения

возможности вращения колесной пары.

Локомотив при этом должен быть отцеплен от поезда,

тормозные цилиндры и тяговый электродвигатель (группа электродвигателей)

поврежденной колесной пары отключены.

При включении грузовых вагонов в пассажирские поезда

нормы содержания колесных пар должны удовлетворять нормам, установленным для

пассажирских поездов. [3]

.3 Обыкновенное освидетельствование колесных пар

В условиях локомотивного депо Рыбное ремонт колесных пар производится в

объеме обыкновенного освидетельствования.

Обыкновенное освидетельствование колесных пар проводят во всех случаях их

подкатки под локомотив в депо, за исключением:

первой подкатки под ТПС колесной пары, если после ее формирования или

проведения полного освидетельствования прошло не более 2 лет. При этом дату

формирования и освидетельствования устанавливают по клеймам на торце (бурте)

оси;

после крушения, аварии и схода с рельсов при скорости, если отсутствуют

повреждения элементов колесной пары, требующие их замены.

При обыкновенном освидетельствовании колесных пар выполняются все

проверки, предусмотренные осмотром колесных пар под ТПС, и дополнительно

проводятся следующие работы:

· Составные части колесной пары очищаются от грязи, смазки или

обмываются в моечной машине. Остатки грязи и смазки не допускаются.

· Проверяется наличие установленных клейм и знаков.

Отсутствие или неясность клейм не допускается. В эксплуатацию допускаются

колесные пары только с четко различаемыми знаками на оси о времени и месте

формирования, переформирования и полного освидетельствования, клеймами о

приемке ее при формировании и переформировании. При этом на составных частях

колесной пары должны однозначно определяться знаки и клейма в соответствии с

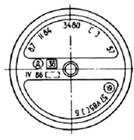

рис. 1.3.1.-1.3.3.

Рис. 1.3.1. Знаки и клейма на правом торце колесной

пары

- условный номер предприятия-изготовителя

необработанной оси; 2 - месяц (римскими цифрами) и год (две последние цифры)

изготовления необработанной оси; 3 - порядковый номер плавки и номер оси; 4 -

клейма технического контроля предприятия-изготовителя и представителя приемки,

проверивших правильность переноса маркировки и принявших обработанную ось; 5 -

условный номер предприятия-изготовителя, обработавшего ось; 6 - клейма метода

формирования колесной пары (Ф - прессовый, ФТ - тепловой); 7 - условный номер

предприятия, производившею формирование колесной пары; 8 - месяц (римскими

цифрами) и год (две последние цифры) формирования колесной пары; 9 - клейма

технического контроля предприятия-изготовителя и представителя приемки,

принявших колесную пару; 10 - клейма балансировки; 11 - клейма переформирования

колесной пары; 12 - номер ремонтного пункта, производившего переформирование;

13 - месяц (римскими цифрами) и год (две последние цифры) переформирования; 14

- клейма технического контроля ремонтного пункта и инспектора-приемщика

(приемщика локомотивов), принявших колесную пару после переформирования.

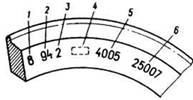

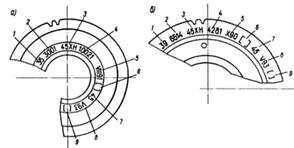

Рис. 1.3.2. Знаки и клейма на наружной грани бандажа

- условный номер предприятия изготовителя; 2 - год

(две последние цифры) изготовления; 3 - марка бандажа; 4 - клейма приемки; 5 -

номер плавки; 6 - порядковый номер бандажа по системе нумерации

предприятия-изготовителя. На импортных бандажах наносятся следующие знаки: знак

фирмы, две последние цифры года изготовления, номер плавки, номер бандажа. При

сквозной нумерации плавок (не по годам) год изготовления не наносится.

Порядковый номер бандажа отдельными фирмами не наносится.

Рис. 1.3.3. Знаки и клейма: а - на зубчатом колесе; б

- на венце зубчатого колеса

- товарный знак или условный номер

предприятия-изготовителя; 2 - порядковый номер зубчатого колеса (венца); 3 -

марка стали: 4 - номер плавки; 5 - месяц (римскими цифрами) и год (две

последние цифры) изготовления; 6 - клейма технического контроля предприятия-изготовителя

и представители заказчика; 7 - условный номер предприятия, производившего

установку зубчатого колеса или венца; 8 - месяц (римскими цифрами) и год (две

последние цифры) установки; 9 - клейма технического контроля предприятия,

производившего установку

· Производится проверка магнитным

дефектоскопом открытых частей оси, зубьев зубчатых колес.

· Производится проверка ультразвуковым

дефектоскопом (УЗД) удлиненных ступиц колесных центров (кроме колесных пар с

приваренными кольцами на внутренних торцевых поверхностях ступиц).

· Проверяют соответствие размеров всех

элементов колесной пары установленным нормам допусков и износов.

· Проверяют состояние плотность насадки

косозубых венцов, а также контролируют состояние зубьев.

· Производят ревизию узлов с

подшипниками качения согласно "Инструкции по техническому обслуживанию и

ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного

состава " ЦТ-330 от 11.06.1995 г.

Обыкновенное освидетельствование производят мастер,

приемщик и дефектоскопист с записью результатов освидетельствования в книгу

формы ТУ-21 и паспорт колесной пары.

При ремонте колесные пары вначале тщательно

осматривают. В соответствии с Инструкцией по магнитному контролю ответственных

деталей локомотивов МПС России производят ультразвуковую и магнитную

дефектоскопию колесных пар круглыми и седлообразными дефектоскопами постоянного

и переменного тока.

Проверку зубчатых колес выполняют специальными

дефектоскопами. Магнитной дефектоскопии подвергают шейки (буксовые и моторно-осевые),

предподступичную и среднюю части оси, зубья зубчатой передачи. Ультразвуковую

дефектоскопию используют для проверки удлиненных ступиц колесных центров.

Чтобы не упустить каких-либо дефектов, колесную пару

дважды за время магнитной дефектоскопии поворачивают на угол 120°. Обнаруженные

при осмотре дефекты отмечают мелом, а если они не могут быть устранены в

условиях депо, колесная пара бракуется.

Бандажи. Перед ремонтом бандажи тщательно осматривают.

При выявлении поперечных или косых трещин независимо от размера, числа и места

их расположения, а также отколов бандажа, колесная пара бракуется. Продольные

трещины или плены, раковины, выщербины, сколы, выбоины (ползуны) отмечают мелом

и затем устраняют обточкой на токарном станке. Плотность посадки (натяг)

бандажа проверяют, обстукивая его молотком; глухой дребезжащий звук при этом

является признаком ослабления. Признаками ослабления являются также: нарушение

целости валика грязи или выделение смазки, ржавчина по окружности в месте

прилегания бандажа к ободу колесного центра; образование зазора между ободом

колесного центра и упорным буртом бандажа, несовпадение контрольных рисок на

ободе колесного центра и бандаже. Бандажи с ослаблением посадки подлежат

перетяжке, колесная пара подлежит отбраковке и отправке в завод.

Обстукиванием проверяют также плотность посадки

бандажного кольца. Оно должно плотно сидеть в выточке бандажа, а звук от удара

должен быть без дребезжания.

Обточка бандажей позволяет восстановить их нормальный

профиль. Бандаж обтачивают на колесно-токарном станке. Профиль контролируют

шаблоном, который прижимают к внутренней грани бандажа. Просвет между бандажом

и шаблоном допускается на поверхности катания не более 0,5 мм, а по высоте

гребня - не более 1 мм. Внутренние грани бандажей должны быть строго

перпендикулярны оси колесной пары. Расстояние между ними проверяют

штангенциркулем. Наружные грани бандажей, как правило, не обтачивают, однако

для устранения поверхностных дефектов такая обточка допускается, но при

условии, что не будут срезаны клейма завода-изготовителя.

Колесные центры осматривают, убеждаются в отсутствии

трещин в ступицах, спицах, дисках и ободьях и особенно протёртых мест на

ступице. Проверяют плотность посадки колесного центра на оси. Признаками его

ослабления являются: выделение ржавчины или масла вокруг ступицы с внутренней

стороны или нарушение краски в месте сопряжения оси со ступицей; изменение

расстояния между внутренними гранями бандажей; сдвиг контрольной цветной

полосы, нанесенной на торец ступицы и часть оси в месте их прилегания;

уменьшение расстояния от переходной галтели подступичной части оси до наружного

торца ступицы колеса. Колесную пару хотя бы с одним из этих признаков бракуют.

Разрешается заваривать трещины электросваркой. В одном

центре разрешается заваривать не более трех трещин. Предварительно трещины в

спицах разделывают: сквозные - Х-образно, а несквозные - U-образно. Заваривают

ее электродами УОНИ-13/55 с подогревом подготовленного участка до температуры

200-250°С.

Оси колесных пар. Визуальным осмотром выявляют

поперечные и продольные трещины, плены и протертые места. Наличие на

поверхностях оси трещин, плен, протертостей не допускается, колесная пара

бракуется. При наличии рисок, задиров, забоин, коррозии на шейках и

предподступичных частях осей разрешается устранить дефект шлифовальной шкуркой

с зернистостью 5 или 6 с применением масла. После зачистки

продефектоскопировать. При больших размерах повреждений колесная пара подлежит

отбраковке и отправке на завод.

При осмотре оси особое внимание обращают на галтели

шеек, предподступичные части, также на места сопряжения цилиндрических частей

оси с галтелями. Об образовании трещин в подступичной части оси можно судить по

налету ржавчины на торце ступицы (в виде мелкой красноватой пыли), нарушению целости

слоя краски или вздутию его бугорками в месте сопряжения оси со ступицей, по

образованию зазора между осью и ступицей, а также по результатам магнитной

дефектоскопии. Резьбу на концах оси проверяют непроходным калибром. Если он на

резьбу навинчивается, ось бракуют.

Зубчатые колеса с трещинами, износами зубьев более допустимого,

вмятинами, раковинами, отколами более чем на 10% площади поверхности зуба

бракуют. Зубья, боковую поверхность зубчатых колес подвергают магнитной

дефектоскопии. После осмотра и магнитной дефектоскопии зубьев измеряют их износ

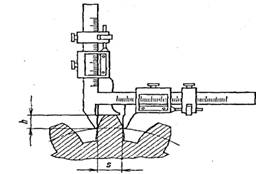

универсальным зубомером (рис. 1.4.4).на высоте 8,25 мм от вершины зуба. Толщина

зуба на этой высоте должна быть 12-14 мм.

Рис. 1.3.4. Зубомер универсальный

В случаях ослабления посадки ступицы зубчатого колеса

на оси колесной пары или наличия трещин в упомянутых деталях зубчатого колеса

колесная пара подлежит отбраковке и отправке в завод для переформирования.

Подбор колесных пар.

При выпуске тягового подвижного состава из текущего

ремонта ТР-3 разрешается подкатывать колесные пары нового формирования,

колесные пары, прошедшие полное освидетельствование и, как исключение, колесные

пары, отремонтированные в объеме обыкновенного освидетельствования.

Разница диаметров бандажей по кругу катания у

комплекта колесных пар электровоза не должна превышать 8 мм, а толщина бандажей

по кругу катания должна быть в пределах установленных допусков и обеспечивать

работу тягового подвижного состава без замены бандажей по износу до очередного

ремонта СР, КР. [4]

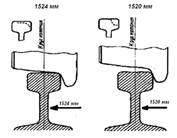

.4 Влияние сужения рельсовой колеи

В настоящее время на железных дорогах России

продолжаются поиски более совершенных методов борьбы за снижение интенсивности

износа рельсов и колесных пар подвижного состава. Проблема, как известно, давно

вышла за рамки локальных производственных бед и превратилась в одну из основных

общесетевых, в значительной мере влияющих на рост расходов предприятий и дорог

в целом.

Некоторые научные работники пытаются убедить, в том,

что причинами резкого повышения износа более полутора десятка лет назад стали

многочисленные факторы изменения конструкции локомотивов, вагонов и пути.

Теперь совершенно ясно, что основной причиной этого явилось непродуманное и

неправильное решение МГТС о сужении колеи с 1524 до 1520 мм без изменения

допусков, размеров и профиля рабочей части колесных пар (расстояние между

внутренними гранями бандажей, естественно, осталось тем же). Это решение, было

принято "в целях уменьшения виляния колесной пары, а, следовательно, и

уменьшения боковых сил воздействия колес на рельсы, особенно при высоких

скоростях, и связанного с этим износа рельсов, ходовых частей подвижного

состава, создания устойчивого пути в плане и спокойного хода подвижного

состава".

Но на практике оказалось все совершенно не так! Новое

взаимодействие колеса и рельса (или рельса и колеса), обнаружилось, тогда когда

серьезно стали заниматься наблюдениями за колесными парами, делать контрольные

замеры, проверки выполнения технологий осмотра и ремонта, брать на себя

ответственность за выпуск электропоездов на линию, когда у ремонтников

возникали спорные вопросы по замерам или браковочным параметрам.

В периоде с (1982-1987 гг.) стали замечать, что не

только возросла интенсивность износа колесных пар (и рельсов тоже), но и

изменился сам характер износа, особенно гребней бандажей моторных и

цельнокатаных ко лесных пар прицепных вагонов, по сравнению с тем, что был

ранее. Причину этих явлений поняли несколько позже именно по изменившемуся

характеру износа. На рис. 1.4.1., изображено положение колесной пары локомотива

или вагона и рельса, а также характер износа, который мы наблюдали при ширине

колеи 1524 мм. Вначале прокат рос по кругу катания, затем более медленно

начинал расти износ гребня. Обточку колесных пар, в основном, вели по предельным

размерам проката или по обнаруженным случайным браковочным признакам. Характер

износа КП совершенно изменился после постепенной перешивки колеи. Быстрее рос

износ самого гребня - уже на первых технических обслуживаниях (ТО-3) после

эксплуатации новых или обточенных КП было видно, что износ гребня растет в

геометрической прогрессии. Но прокат стал расти медленнее. Причем, износ гребня

наблюдался как бы по касательной плоскости к внутренней (рабочей) поверхности

гребня. При достижении предельного размера толщины гребня (25 мм) теперь

приходилось на станках для обточки снимать больший по толщине слой металла.

Ресурс КП резко сократился. [5]

Рис. 1.4.1. Положение колесной пары и характер износа при разной ширине

колеи

Причина этому - сужение рельсовой колеи!

Гребень КП как бы "завис" на головке рельса,

особенно там, где колея сузилась еще больше по старым допускам, и особенно при

движении в кривых. Мало того, появилась и другая проблема. В положении

"зависшего" гребня на головке рельса и взаимного давления металла

гребень с внутренней стороны стал вытягиваться тоже по касательной плоскости к

вершине гребня, образуя "пленочный наклеп" и остроту в сторону

вершины (рис. 1.4.2.).

Рис. 1.4.2. Стадийность появления пленообразного

наклёпа (в зависимости от износа гребня)

Это явление теперь называют остроконечным накатом,

хотя определение остроконечного наката в действовавшей тогда Инструкции №

ЦТ/2306 было только визуальным, но совершенно иным. Машинисты и ремонтники,

работавшие с паровозами, называли его "вторым гребнем" (рис. 1.4.3.).

Рис. 1.4.3. Форма подрезанного гребня с остроконечным

накатом по инструкциям до сужения рельсовой колеи

Так называемый "остроконечный накат"

узаконили в своём новом обличии как браковочный признак.

Серьезная борьба в сетевом значении с интенсивным

ростом износа колесных пар и рельсов началась в 1994 г. с известного указания

министра путей сообщения (тогда Г.М. Фадеева) №151/Ц от 25.11.1994 г. Указанием

предусматривалось: считать главным направлением работы по снижению

интенсивности износа гребней колесных пар и бокового износа рельсов

широкомасштабное внедрение технических средств и технологии лубрикации боковой

поверхности головки с использованием передвижных рельсосмазывателей, а также

прикрытием горловин станций стационарными путевыми лубрикаторами, при

одновременном приведении пути и подвижного состава в состояние, отвечающее

действующим нормативным документам.

На железной дороге борьба с последствиями сужения

рельсовой колеи обошлась миллиардными затратами.

.5 Взаимодействие подвижного состава и пути

Изучению механизма износа, анализу видов повреждения

колес и рельсов, а также разработке способов повышения их долговечности

посвящено много исследований отечественных и зарубежных ученых и специалистов.

Так, еще до революции 1917 г. было обращено внимание на износ таких деталей,

как бандажи колесных пар локомотивов. С этой целью в 1881 г. комиссия Русского

технического общества под руководством инженера В.М. Верховского исследовала

износ бандажей и рельсов. В результате она высказалась за внедрение материалов

средней твердости, приближающейся, однако, к твердости стали.

В то же время опыты с бандажами проводились Дэдлеем

(США), Грюнером (Франция) и Вильямсом (Англия), которые высказались за

применение более мягкой стали, в противовес выводам комиссии В.М. Верховского.

Однако последующая практика эксплуатации железных дорог подтвердила

правильность выводов комиссии российских инженеров.

Комиссия В.М. Верховского пришла к заключению, что

"нет основания опасаться твердых рельсов и бандажей" и что, напротив,

"необходимо придать им большую степень твердости, но, не делая их

хрупкими, так как между жесткостью и хрупкостью есть разница и, если мы

опасаемся хрупких бандажей и рельсов, то это не обязывает нас опасаться их

твердости: они могут быть тверды и в то же время могут служить, не причиняя

опасности, продолжительное время".

Общепризнанным считается мнение, высказанное участниками

международного симпозиума в 1936 г.: с увеличением твердости износостойкость

повышается. При этом допускаемая наибольшая твердость колес ограничивается

главным образом их стойкостью против поломок. Следовательно, при достаточной

поверхностной твердости бандажей сердцевины их должны обладать необходимой

вязкостью.

Из сказанного следует вывод - восстановленные профили

бандажей колесных пар должны упрочняться по поверхности катания. Однако здесь

необходимо отметить мнение некоторых специалистов, которые опасаются, что

закаленные бандажи могут вызвать повышенный износ рельсов и снизить величину

коэффициента сцепления. Опасения вызывает возможность появления трещин на

закаленных колесах в процессе эксплуатации.

Анализ ряда работ, проведенных в Российской Федерации

и за рубежом, показывает, что такие опасения необоснованны. При работе твердого

бандажа по твердому рельсу их взаимное истирание уменьшается; пара "мягкое

колесо - твердый рельс" работает хуже.

Исследованию твердости всегда уделялось большое внимание,

так как эта характеристика позволяет косвенно судить о некоторых

физико-механических свойствах материала. Характер изменения твердости тесно

связан с износостойкостью. Длительное время считалось, что изнашивание

поверхностей трения является результатом микрорезания твердыми частицами.

Поэтому, естественно, повышение износостойкости связывали с повышением

твердости деталей.

Однако эксплуатация машин и механизмов

свидетельствует, что максимальная твердость деталей не всегда соответствует

высокой износостойкости, поскольку та является интегральной характеристикой

сложного взаимодействия различных факторов, влияющих на внутреннее напряжение

материала, и в значительной мере обусловлена внешними условиями трения. На

основных направлениях дорог Российской Федерации в пути лежат рельсы Р75, Р65 и

Р50, а на малодеятельных линиях продолжают лежать рельсы Р43, 1-а, Р38

протяженности сети.

Какой же тип рельсов лучше? Решению этого вопроса

посвящено большое число статей. Прежде всего, необходимо отметить, что рельсы

должны быть достаточно прочными, долговечными (сталь должна обладать высокой

твердостью, износостойкостью и вязкостью). Качество рельсовой стали

определяется химическим составом, микро и макро структурой.

С увеличением содержания в стали углерода повышается

ее твердость. Марганец повышает твердость, износостойкость и вязкость рельсовой

стали, а кремний - твердость и износостойкость. Доля углерода в рельсовой стали

у рельсов Р50 и Р65 (Р75) увеличена с 0,69-0,8 до 0,71-0,82% при марке стали

М74 и М76 соответственно.

Кроме того, сейчас применяют объемную закалку рельсов.

Закаленная сталь рельсов имеет тетрагональную решетку, т.е. структуру

мартенсита, для которой характерны локальные перенапряжения в металле. Атомы

кристаллической решетки отодвинуты друг от друга более чем на обычное

расстояние. Внешняя сила затрудняет их восстановление и способствует накоплению

разорванных связей.

Объемнозакаленные рельсы повышенной погонной массы

были введены в эксплуатацию для снижения контактно-усталостных повреждений. Однако

это не привело к должным результатам, скорее наоборот.

Так для рельсов Р50 доля контактно-усталостных

повреждений составляет 40%, а для Р65 - уже 50% Р-70%. Кроме того, площадка

контакта бандажа с рельсом сместилась в зону рабочей выкружки рельсов, при этом

образуется накопленный слой толщиной 5-10 мм.

Этому способствует введенный в ГОСТ 8161-85 новый

профиль головки рельсов с увеличенным до 15 мм радиусом выкружки, что вызывает

принудительный двухточечный контакт колеса и рельса в стадии его приработки. В

результате практически все колеса подвижного состава стали взаимодействовать с

рельсами по схеме двухточечного контакта, что является обязательным условием

износа гребней и бокового износа рельсов.

Что, объемнозакаленные рельсы Р65 и Р75 хуже? Однозначно

на этот вопрос ответить нельзя. Дело в том, что твердость поверхностей трения

бандажа и рельса к концу приработки стабилизируется независимо от их начального

состояния. За это время происходит передеформирование поверхности и изменение

ее физико-механических свойств.

Процесс установившегося изнашивания заключается в

непрерывном деформировании, разрушении и воссоздании на отдельных участках

поверхностного слоя со стабильными свойствами. Износ бандажа и рельса

существенно изменяет свойства сопряжения.

В процессе эксплуатации рабочий слой металла

поверхности катания колес претерпевает существенные изменения. У всех колес он

в значительной степени наклепан. Если твердость поверхности катания нового

бандажа составляет 248-285 единиц по Бринеллю (НВ), то наклепанного достигает

600 единиц НВ. При этом происходит изменение твердости вдоль профиля

поверхности катания и вглубь колеса от максимального значения до твердости

исходного материала.

Важным фактором упрочнения (наклепа) является

раздробление зерна на фрагменты, значительно раз ориентированные друг от друга.

Вместе с тем, существует предел пластической деформации, когда исчерпывается

возможность упрочнения (наклепа) и наступает разупрочнение (пере наклеп),

связанное с разрушением металла колеса.

С увеличением степени пластической деформации

изменяются его физические и механические свойства. Все механические

характеристики, определяющие пластичность, с увеличением степени деформации

понижаются, а характеристики, определяющие сопротивление деформированию (предел

упругости, прочности, текучести и твердость), повышаются. Наклеп приводит к

упрочнению металла, если степень деформации не превзошла так называемый порог

упрочнения, при котором наступает разупрочнение металла, появление трещин,

отслаивание металла. Перенаклеп - явление необратимое, никакая термическая

обработка не позволяет ликвидировать образовавшиеся в наклепанном металле

дефекты.

Для того чтобы бандажи колесных пар локомотивов не

подвергались разрушению под воздействием ударно-переменной нагрузки, их материал

должен быть достаточно вязким. Но так как передача давления от колес на рельсы

происходит по небольшим площадкам, необходимо чтобы металл (особенно верхних

слоев поверхности катания рельсов и гребня) обладал достаточным сопротивлением

смятию, износу, контактно-усталостным повреждениям, т.е. был бы достаточно

твердым, но не хрупким. Твердость бандажа не должна вызывать затруднений при

периодических обточках для восстановления заданного профиля.

Какое же должно быть соотношение твердостей бандажа

колесной пары локомотива и рельса? Ежегодно из пути преждевременно изымается

около 100 тыс. рельсов из-за дефектов контактно-усталостного происхождения.

Годовые потери на их замену составляют десятки миллионов рублей, а

преждевременный износ колесных пар приводит к нерентабельному расходованию

государственных средств.

Сейчас отечественной промышленностью выпускаются

бандажи колесных пар семи марок. Твердость бандажа марки 1 оставляет 248 НВ;

марки 2-269 НВ; бандажа с повышенной твердостью из стали с ванадием (марки 3)

по поверхности катания - 275 НВ, а твердость гребня - 285 НВ; марки 4 с

использованием стали с ванадием 0,02 - 0,15%, марки 5 - с содержанием бора

0,001-0,005%, марки 6 - с содержанием ниобия 0,01 - 0,07%, марки 7 - с

обработкой стали синтетическими шлаками, составляет 277 НВ. Для укладки на

магистральных путях выпускаются рельсы Р65 и Р75 с твердостью 360-380 НВ.

Необходимо отметить, что на дорогах Англии, Германии,

Франции и многих других стран применяют рельсы более легких типов, с меньшим

содержанием углерода, а значит, и меньшей твердостью. Кроме того,

Нижнетагильский металлургический комбинат (НТМК) выпускает на экспорт бандажи

твердостью 380-426 НВ.

Считается, что чем тверже бандаж, тем меньше истирание

его и рельса, но во всех случаях истирание рельса больше, чем истирание

бандажа. Лучшие результаты получаются при твердых бандажах и рельсах.

Комбинация мягкого бандажа с твердым рельсом значительно хуже, о чем

свидетельствуют исследования инженера К.И. Домбровского в 1926 г. Он утверждал,

что минимальный износ бандажей и рельсов достигается при соотношении твердости

бандажа и рельса в пределах 1-1,05.

При одинаковой твердости бандажа и рельса трущиеся

металлы имеют практически одинаковые кристаллические решетки, оторванные от

структуры изнашиваемого металла, атомы будут чаще взаимодействовать с атомами

изнашиваемого металла.

Однако при трении между одинаковыми металлами

образующиеся вследствие пластических деформаций их соединения значительно

упрочняются, и срез происходит в толщине металлов. Как правило, он

сопровождается большим повреждением контактирующих поверхностей.

Исследования специалистов позволили сделать вывод о

том, что в связи с переходом на новый тип рельсов (с Р50 на Р65) износ рельсов

и бандажей колесных пар электровозов увеличился более чем в 2 раза. При этом

лимитирует боковой износ рельсов. Если раньше (рельсы Р50) у бандажей колесных

пар электровозов лимитировал прокат (ресурс 23 мес.), то теперь (рельсы Р65)

срок службы ограничен износом гребней (ресурс 8,7 мес.). Это привело к

уменьшению ресурса бандажей колесных пар и рельсов более чем в 2 раза.

Справедливость данных результатов подтверждается

теоретически, практически и экспериментально. Об этом же свидетельствует и

практика железных дорог многих стран, где твердость колес значительно выше, чем

у нас, а также опыт Октябрьской дороги, на которой проведены испытания бандажей

марки 3 в депо Мурманск на тепловозе серии 2М62.

Исследования показали, что бандаж марки 3 в условиях

интенсивного износа гребней работает на 30% дольше, чем бандаж марки 2. Опыт

депо Суоярви свидетельствует, что бандажи марки 3 без гребнесмазывателей по

интенсивности износа работают наравне с бандажами марки 2, оборудованными АГС.

Повышение прочности бандажей приводит к весьма

существенному увеличению их долговечности. Установлено, что повышение

временного сопротивления металла колеса только на 1 кгс/мм увеличивает срок его

службы на 3%.

Таким образом, серьезным заблуждением была попытка

уменьшить износ рельсов за счет укладки в путь более мощных рельсов с повышенной

твердостью. Проблему износа колеса и рельса необходимо решать комплексно

применительно к конкретным условиям эксплуатации и ремонта, как подвижного

состава, так и пути.

Следует пересмотреть технические условия №381-81 на

бандажную сталь и увеличить твердость бандажа. Сейчас в депо надо использовать

воздушно-плазменное упрочнение поверхности колесных пар локомотивов без их

выкатки для упрочнения до твердости объемно-закаленных рельсов. Это,

несомненно, существенно уменьшит боковой износ рельсов и износ гребней колесных

пар локомотивов.

2. Совершенствование технологии ремонта колесных пар локомотивов

.1 Перспективные материалы для изготовления железнодорожных колес

На техническое обслуживание и ремонт колесных пар приходится порядка 30%

всех затрат служб подвижного состава железных дорог. Большая их часть относится

к затратам на восстановление профиля поверхности катания эксплуатируемых и

замену изношенных или поврежденных колес. Хотя материаловедческие аспекты,

определяющие срок службы колес, достаточно изучены, существенный прогресс во

внедрении новых материалов, способствующих повышению качества колес, пока еще

не наблюдается.

Обычно колеса изготавливаются из углеродисто-марганцовистых сталей. Есть

много марок таких сталей, и они стандартизированы для применения в каждой

стране по-своему. При увеличении содержания углерода повышаются прочность и

твердость, но в то же время снижаются пластичность и сопротивляемость ударным

нагрузкам и развитию трещин.

При эксплуатации колес возникают разные проблемы. Основные из них связаны

с накоплением тепловой и механической усталости, износом поверхности катания и

гребня, пластической деформацией, возникновением ползунов и образованием

мартенсита в подверженных интенсивным тепловым воздействиям зонах на поверхности

катания, что в свою очередь способствует зарождению раковин, трещин и

последующему их развитию и распространению.

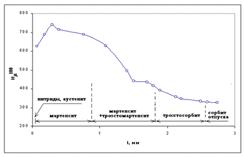

Ползуны и мартенсит в зонах теплового воздействия возникают в результате

боксования и проскальзывания колесных пар. В этих зонах при указанных явлениях

температура зачастую превышают  , что вызывает аустенитные превращения в колесной стали с

образованием относительно мягкой высокотемпературной фазы, которая не способна

выдерживать высокие эксплуатационные нагрузки, а затем и ползунов. Ползуны,

если они не удалены своевременно при обточке колес, обуславливают повышение

динамических (вплоть до ударных) нагрузок на колеса и рельсы и увеличивают

вероятность их повреждения.

, что вызывает аустенитные превращения в колесной стали с

образованием относительно мягкой высокотемпературной фазы, которая не способна

выдерживать высокие эксплуатационные нагрузки, а затем и ползунов. Ползуны,

если они не удалены своевременно при обточке колес, обуславливают повышение

динамических (вплоть до ударных) нагрузок на колеса и рельсы и увеличивают

вероятность их повреждения.

Когда боксование или проскальзывание прекращается, образовавшийся

аустенит быстро охлаждается и, если скорость охлаждения достаточно высока,

преобразуется в мартенсит, структуру твердую и хрупкую.

При этом в металле трещины часто развиваются вследствие экстремально

высоких напряжений, возникающих при мартенситном превращении. Трещины, если их

не удалить при перепрофилировании колес, распространяются, вызывая

возникновение раковин и, в крайних случаях, излом колеса.

Хотя применяющиеся системы противоюзной и противобоксовочной защиты могут

в значительной степени уменьшить повреждаемость колес при проскальзывании и

боксовании, они все же не всегда способны предотвратить появление дефектов на

поверхности катания.

В течение многих лет предпринимались усилия по улучшению эксплуатационных

характеристик колес путем оптимизации конструкции подвижного состава и пути.

Однако незаслуженно мало внимания уделяется продлению срока службы колес за

счет решения фундаментальных материаловедческих проблем, таких, например, как

подверженность обычных колесных сталей повреждениям термического происхождения.

Есть мнение, что перспективными материалами для изготовления колес

является бейнитная сталь с низким содержанием углерода, в которой невозможны

мартенситные повреждения, и так называемые суперсплавы на основе никеля или

никеля с железом, в которых мартенситные превращения также невозможны и которые

обладают высокой термостойкостью. У колес из никелевых или никель-железных

суперсплавов при боксовании или проскальзывании ползуны не образуются благодаря

исключительной сопротивляемости воздействиям высокой температуры. Из материалов

обоих указанных видов колеса можно изготавливать с использованием традиционных

технологических процессов, хотя следует заметить, что суперсплавы труднее

поддаются механической обработке, чем обычные колесные стали.

Бейнитная сталь

Хотя низкоуглеродистая бейнитная сталь не может предотвратить

возникновение ползунов, в ней практически не развиваются раковины и трещины. За

счет этого колеса из бейнитной стали могут иметь существенно больший срок службы,

так как уменьшается количество металла, снимаемого при каждом

перепрофилировании.

Для применения в изготовлении колес была разработана низкоуглеродистая

бейнитная сталь, по механическим характеристикам подобная обычной колесной

стали марки ER8, но не склонная к мартенситным превращениям (именно это

являлось основной целью разработчиков). В ходе исследований установлено, что

степень сопротивляемости образованию мартенсита зависит от малейших изменений в

составе стали.

Для оценки сопротивляемости образованию мартенсита в результате быстрого

нагревания и охлаждения металл подвергли испытаниям по методу Джомини и с

наплавкой единичными узкими швами. В университете Шеффилда в соответствии с

британским стандартом BS 4437 изготовили образцы из сталей бейнитной и марки

ER8. Образцы - стержни нагревали по всей длине до  и затем быстро охлаждали с одного

конца путем погружения на 10 мин в холодную воду на стандартизированной

закалочной установке Джомини.

и затем быстро охлаждали с одного

конца путем погружения на 10 мин в холодную воду на стандартизированной

закалочной установке Джомини.

Измерения твердости выполняли с шагом 2 мм по длине образцов начиная с

охлажденного торца. Было установлено, что в ходе испытаний в бейнитной стали

мартенситные превращения не происходили, поскольку существенные изменения

твердости тоже не наблюдались.

В то же время в стали ER8 были обнаружены мартенситные превращения на

глубине примерно 20 мм от поверхности, а максимальное повышение твердости

(почти 150%) отмечено вблизи торца образца.

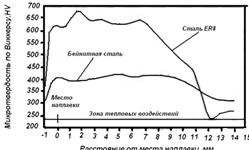

Рис. 2.1.1. Результаты испытаний образцов из обычной колесной и

низкоуглеродистой бейнитной стали

Поскольку в процессе испытаний производилась полная аустенизация

образцов, что, по всей видимости, отрицательно сказывалось на скорости

охлаждения, понадобились дополнительные испытания, в процессе которых по новой

процедуре аустенит образовался лишь в малой части образцов, причем подложка

играла роль приемника излишнего тепла. Для этого на образцах вблизи одного из

торцов было выполнено несколько единичных наплавочных швов, так что измерения

твердости происходили в эллиптической зоне интенсивного теплового воздействия.

Результаты измерения твердости на образцах из сталей ER8 и бейнитной

показаны на рисунке 2.1.1. Видно, что твердость бейнитной стали в зоне

теплового воздействия повысилась в заметно меньшей степени, чем стали ER8, что

свидетельствует об отсутствии мартенситных превращений.

Интерпретируя результаты испытаний, можно заключить, что в

низкоуглеродистой бейнитной стали возникновение раковин и трещин вследствие

боксования и проскальзывания маловероятно, так как различия в твердости зоны

теплового воздействия и остальной поверхности незначительны.

К сожалению, бейнитная сталь из-за недостаточной термостойкости не может

полностью предотвратить появление ползунов и связанных с ними динамических

перегрузок.

Суперсплавы

Суперсплавы на базе никеля или никеля с железом в течение многих лет

применяются при изготовлении деталей газовых турбин. Здесь весьма ценной

является их способность при высоких температурах сохранять почти неименной ту

термостойкость, которой они обладают при комнатной температуре, а это имеет

большое значение в условиях работы с преобладанием факторов, обуславливающих

накопление усталости. Суперсплавы на базе никеля можно применять при

температуре до  , на базе никеля с железом - до

, на базе никеля с железом - до  . В то же время указанное достоинство

сочетается с затруднениями при ковке, прокатке и обработке резанием.

. В то же время указанное достоинство

сочетается с затруднениями при ковке, прокатке и обработке резанием.

Химический состав наиболее известных суперсплавов приведен в табл. 2.2.1.

Они имеют устойчивую аустенитную матрицу, упрочненную формированием когерентной

кристаллизационной интерметаллической фазы, микроструктура суперсплавов

исключительно стабильна и не подвержена изменениям под воздействием нагревания

и охлаждения. Несколько худшие характеристики суперсплавов на базе никеля с

железом при высоких температурах объясняются именно присутствием железа.

В настоящее время проводится технико-экономический анализ применимости

суперсплавов в железнодорожной промышленности, в том числе для изготовления

колес подвижного состава с увеличенным сроком службы.

Первые результаты анализа подтвердили возможность получения определенных

выгод за счет практически полного устранения вероятности возникновения

ползунов.

Кроме того, ожидается существенное уменьшение темпов износа гребня и

поверхности катания колес.

Полагают, что, несмотря на возможность изготовления цельнокатаных колес,

более целесообразным с экономической точки зрения будет сочетание колесных

центров из обычной стали с ободами из суперсплава или даже нанесение покрытий

из суперсплава на ободы колес из обычной стали. [5]

Таблица 2.1.1

Химический состав суперсплавов

|

Компонент

|

Наименование суперсплава и

содержание компонентов, %

|

|

Waspaloy

|

Astroloy

|

Inco 718

|

Inco 901

|

|

Никель

|

58,3

|

55,1

|

53,0

|

42,5

|

|

Железо

|

Следы

|

Следы

|

18,5

|

36,0

|

|

Хром

|

19,5

|

15,0

|

18,6

|

12,5

|

|

Кобальт

|

13,5

|

17,0

|

Следы

|

Следы

|

|

Молибден

|

4,3

|

5,2

|

3,1

|

5,2

|

|

Алюминий

|

1,3

|

4,0

|

0,4

|

0,2

|

|

Титан

|

3,0

|

3,5

|

0,9

|

2,8

|

|

Углерод

|

0,08

|

0,06

|

0,04

|

0,05

|

|

Бор

|

0,006

|

0,03

|

Следы

|

0,015

|

|

Ниобий

|

Следы

|

Следы

|

5,0

|

Следы

|

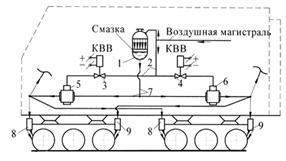

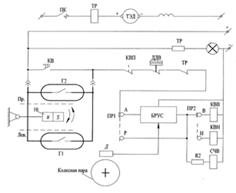

.2 Методы упрочнения колесных пар

Для повышения эксплуатационной стойкости изделий из чугуна и стали,

работающих в условиях контактной усталости и износа, применяются методы поверхностного

термоупрочнения с использованием концентрированных пучков энергии - лазерных,

электронных, плазменных. Применение этих видов поверхностной обработки

позволяет, не изменяя механических свойств изделия в целом, существенно

увеличить их срок службы. Это обусловлено тем, что обработке подвергается

локальная область изделия, испытывающая наибольшие контактные напряжения.

Физическая природа упрочнения металла под воздействием концентрированных

пучков энергии связана с изменением структурного состояния в результате

локального разогрева поверхностных слоев металла и последующего охлаждения.

Образование структур закалочного типа (мартенсит, бейнит) в процессе охлаждения

приводит к увеличению твердости и износостойкости. Однако при этом может

снижаться сопротивление стали хрупкому разрушению, что ограничивает применение

подобных технологий поверхностной обработки.

Эффективность работы поверхностно упрочненного изделия определяется

следующими основными факторами: прочность и твердость упрочненной зоны металла;

однородность структуры и стабильность свойств, наличие плавной переходной

области, обеспечивающей прочность сцепления упрочненного слоя и основного

металла; высокое сопротивление разрушению.

В связи с этим, наиболее перспективными являются технологии упрочнения,

разработанные с учетом вышеперечисленных факторов.

2.2.1 Упрочнение колёсных пар твёрдыми сплавами

Проблема увеличения срока службы колесных пар весьма

актуальна, так как потери, связанные с их ускоренным износом в масштабах МПС

РФ, огромны и оказывают существенное влияние на экономику железнодорожных

перевозок.

На XI международном конгрессе по колесным парам

(Париж, июнь 1995 г.) сообщалось о новой технологии их упрочнения,

разработанной шведской фирмой ОУНОС совместно с железными дорогами Швеции (SJ)

и Германии (ОВАО). По утверждению фирмы, данная технология замедляет износ

колес в пять раз с одновременным снижением износа рельсов и уровня шума,

излучаемого при движении подвижного состава. Стоимость технического

обслуживания уменьшается на 25%.

Это достигается путем лазерного расплавления

поверхности и нанесения на нее частиц металлокерамических твердых сплавов,

образующих плотно связанный раствор в металле колеса. Обработке подвергается

полоса шириной 2 мм на участке непосредственного контакта колес с рельсами.

Испытание упрочненных колес проводили на

экспериментальном полигоне немецких железных дорог у вагонов поездов,

перевозящих руду. Линия курсирования отличалась сложным планом и профилем.

Нагрузка на ось составляла 25 тс, температура воздуха в зимнее время достигала

- 40°С. Средний пробег упрочненных колес составил 150 тыс. км, а контрольных -

67 тыс. км. Особо следует подчеркнуть, что по оценке фирмы Oil HOC одновременно

уменьшился износ рельсов. Данный результат является опровержением мнения

противников любого варианта упрочнения колес, основанном на предположении, что

с возрастанием их твердости увеличивается износ рельсов. Очевидно, что

уменьшение их износа связано с использованием сплавов, имеющих наивысшую

твердость после алмаза и карбидов тугоплавких металлов. Ассоциация американских

железных дорог, ссылаясь на данные шведской фирмы Oil HOC, информирует, что

технология лазерного упрочнения позволяет повысить стойкость колес в 10-50 раз.

Цифры многократного увеличения износостойкости колесных

пар вызывают определенные сомнения, тем более что ширина полосы упрочнения

составляет всего 2 мм. Однако анализ данных, приведенных шведским концерном

"Sandrik Coromant" по сравнительной износостойкости сталей и

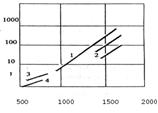

металлокерамических твердых сплавов развеивает эти сомнения (рис. 2.2.1.1.).

Рис. 2.2.1.1. Износостойкость различных материалов в

зависимости от их твёрдости

- металлокерамические вольфрамокобальтовые твёрдые

сплавы, 2 - металлокерамические вольфрамотитанокобальтовые твёрдые сплавы, 3 -

циментированная сталь, 4 - закалённая и отпущенная сталь

Испытания износостойкости предусматривали

использование кремния, имеющего твердость 12000 МПа, т.е. такую же, как и кварц

- главной абразивной составляющей пыли, воздействующей на все детали и

механизмы. В результате установлено, что износостойкость твердых

металлокерамических вольфрамокобальтовых сплавов в 20-30 раз выше, чем

цементированной легированной стали.

Анализ большого объема литературы по применению

деталей из твердых сплавов указанного типа позволил составить таблицу. Из ее

данных можно сделать вы вод, что детали, изготовленные из металлокерамических

твердых сплавов при работе в экстремальных условиях (давление, наличие

абразива, ударное воздействие, циклические нагрузки) показывают увеличение

срока службы от 10-30 до 200-300 раз.

Данные, приведенные на рис. 2.2.1.1, и в таблице

2.2.1.1, убедительно подтверждают обоснованность выводов фирмы DUROC о

пятикратном увеличении износостойкости колесных пар с покрытиями из

твердосплавных материалов.

Рассмотрим и оценим различные способы нанесения на

детали покрытий, содержащих металлокерамические твердые сплавы.

Лазерные технологии пока не получили широкого

распространения по причине высокой стоимости и сложности использования

оборудования.

Детонационное (взрывное) нанесение покрытий из твердых

сплавов не обеспечивает достаточно прочного сцепления слоя с поверхностью

изделия и соответственно не может быть использовано для нагруженных деталей.

Плазменное напыление также не обеспечивает необходимой прочности сцепления слоя

с поверхностью исходной детали, а наплавка приводит к разрушению (деструкции)

частиц спеченных твердых сплавов, в результате чего они теряют свои уникальные

свойства.

Электроискровое упрочнение (легирование) представляет

определенный интерес. Данный способ дает незначительный эффект, так как

приводит к деструкции металлокерамических твердых сплавов, а наносимый слой

имеет малую толщину (70 мкм). Производительность способа в 70-100 раз меньше

других, в связи с чем, его целесообразно использовать для мелких деталей,

тонких слоев, малых нагрузок и износов. При этом методе нет переноса с

электрода на деталь даже очень мелких частиц твердого сплава, а наблюдается

упрочнение поверхности соединениями и элементами, составляющими электродный

материал, что приводит к повышению твердости легируемого слоя. Однако, как

показали ходовые испытания, повышенная до 25% износостойкость сохраняется при

весьма малом пробеге (16 тыс. км), т.е. до тех пор, пока не износился тонкий легированный

слой.

Таблица 2.2.1.1

Эффективность применения деталей из твёрдых сплавов

|

Наименование детали

|

Эффективность

|

Источник

|

|

Гильзы цилиндров, гнезда

клапанов

|

увеличение срока службы в

10 - 60 раз

|

R. Kieffer F., Benesovski

|

|

Толкатели клапанов

|

снижение износа в 50 раз

|

"international

DV550" США

|

|

Детали топливных насосов

дизельных двигателей

|

срок службы 15 тыс. ч

|

"SANDViK"

|

|

Шары размольных мельниц,

центры, кулачки, люнеты, втулки кондукторов

|

снижение износа в 40 раз

|

R. Kieffer F. Benesovski

|

|

Тяжело нагруженные и

прецизионные подшипники

|

увеличение срока службы в

300 раз

|

"LANKASTER"

|

|

Фильтры для протягивания

проволоки из стали и цветных металлов

|

увеличение стойкости и

производительности в 30 - 300 раз

|

R. Kieffer F, Benesovski

|

|

Направляющие шлифовальных

станков

|

увеличение износостойкости

до 300 раз

|

R. Kieffer F. Benesovski

|

|

Контрольные калибры

|

увеличение стойкости в 60 -

150 раз

|

|

Валки для прокатки стальной

ленты

|

увеличение стойкости в 100

раз и более

|

ЦНИИТМАШ MKTC

|

|

Шнек угольной центрифуговальной

машины

|

увеличение срока службы в

20 раз

|

ВНИИТС, Киселевский маш.

завод

|

|

Сопла дробеструйных

аппаратов

|

увеличение срока службы в

30 - 60 раз

|

И.М. Федорченко

|

|

Дорны для пластического

деформирования отверстий

|

стойкость в 20 - 30 раз

выше, чем у дорнов из сталей ХВГ, Х12М

|

РИСХМ

|

Разработанный одним из авторов статьи способ

армирования деталей частицами твердых сплавов основан на электроконтактной

приварке частиц к поверхности металла регулируемыми импульсами тока. Способ был

запатентован во многих странах (Япония, Италия, Франция и др.).

Он обеспечивает прочное соединение твердосплавных

частиц с основой (матрицей). Важными преимуществами при этом являются:

исключение деструкции частиц твердых сплавов, обеспечение нужной толщины слоя в

пределах 0,1-1,5 мм, экологическая чистота и благоприятные условия труда, а

также практически полное использование дорогих присадочных материалов. Способ

позволяет размещать частицы твердого сплава как в поверхностном (материал

детали выполняет функции матрицы), так и в любом матричном слое.

Применительно к упрочнению колесных пар армирование

твердыми сплавами обеспечивает толщину слоя, соизмеримую с величиной припуска

стружки, снимаемой при обточке. Это позволяет восстанавливать колесные пары с

подрезанием упрочненного слоя и повторного многократного армирования

(упрочнения).

Износостойкость армированного слоя и самого твердого

сплава, безусловно, отличаются, вследствие того, что первый содержит близкие по

объему участки второго и соединяющей их стальной матрицы (рис. 2.2.1.2). [7]

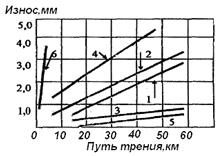

Рис. 2.2.1.2. Износ подшипниковых материалов о

поверхность, армированную твёрдым сплавом

- сталь, 2 - чугун, 3 - бабит, 4 - алюминий, 5 -

твёрдый сплав, 6 - сталь 4, 5 чугун

.2.2 Лазерное упрочнение

Проведена опытная эксплуатация прицепных вагонов серии

ЭР2, колесные пары которых были упрочнены лазерным лучом. Поверхностное

упрочнение с помощью этого перспективного метода имеет ряд положительных

особенностей. Среди них такая, как возможность локального упрочнения (по глубине

и площади) объемов материала обрабатываемых деталей в местах их износа.

Метод позволяет получить определенные

физико-механические, химические и другие свойства обрабатываемых поверхностей

деталей, легируя их различными элементами с помощью лазерного излучения. При

упрочнении отсутствуют какие-либо деформации деталей. Процесс обработки лучом

лазера по контуру полностью автоматизируется, в том числе деталей сложной

формы. Это определяется простотой транспортировки лазерного луча. Особенно

важно то, что при этом достигается плавная регулируемость параметров

поверхностного слоя упрочняемой детали.

Данный метод основан на использовании явления

высокоскоростного разогрева. Материал под действием лазерного луча

разогревается до температуры, превышающей температуру фазовых превращений, а

затем быстро охлаждается за счет отвода тепла с поверхности в основную массу

металла. Обработку проводят в воздушной атмосфере и в инертном газе аргоне.

Воздействие лазерного излучения на материал

заключается в поглощении энергии, падающей на обрабатываемую поверхность. Луч в

зависимости от типа прибора может представлять собой тонкий, подобно натянутой

струне, красный пучок гелий-неонового лазера либо объемный.

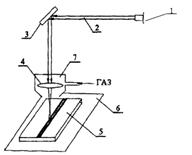

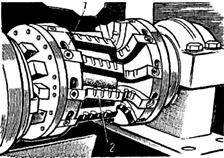

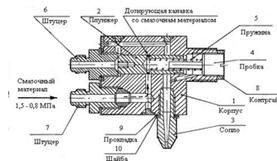

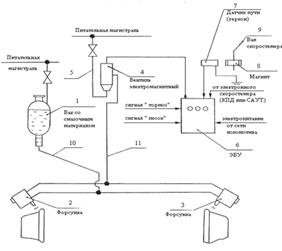

Рис. 2.2.2.1. Принципиальная схема лазерного упрочнения

1 - лазер непрерывного действия; 2 - луч лазера; 3 -

поворотное зеркало; 4-оптическая система; 5 - обрабатываемый материал; 6 -

рабочий стол установки; 7 - насадка-сопло для подачи газа в зону диаметром до

10 см мощный инфракрасный поток в углекислом газе.

У этих двух внешне различных лучей есть одно важное

общее свойство - чрезвычайно малая расходимость. Такая особенность позволяет не

только передавать энергию на большие расстояния, но и фокусировать ее в пятно

размером с длину волны лазерного излучения, создавая тем самым огромную

плотность потока энергии: от 1015 Вт/см2 в импульсном режиме до 1010

Вт/см2 - в непрерывном.

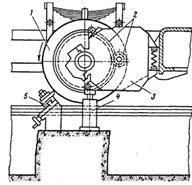

Для обработки колесных пар использовалась лазерная

установка типа ЛН-1,2 НО-Н1 в ИВТ РАН. Принципиальная схема процесса приведена

на рис. 2.2.2.1.

Наблюдение за ними осуществлялось с момента подкатки.

Для определения эффекта от лазерного упрочнения гребней бандажей в этот же

период наблюдалась контрольная партия из 9 вагонов с новыми колесными парами.

Замеры контролируемых параметров проката и толщины гребня проводились через

каждые 10-14 тыс. км пробега вагонов и записывались в журналы формы ТУ-18 и

ТУ-127.

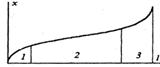

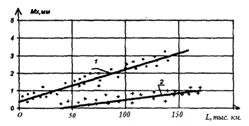

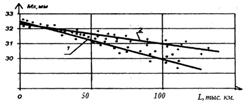

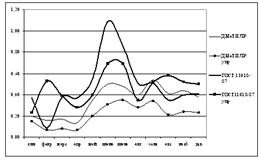

На изнашивание бандажей колесных пар влияет большое

число случайных факторов. Среди них химический состав материала и физические

свойства бандажа, качество его изготовления и прочностные характеристики,