Разработка электрической схемы стенда для анализа работы тактируемого декодера на 4 входа и 16 выходов

Министерство просвещения ПМР

ГОУ Тираспольский Техникум

Информатики и Права

Дипломная работа

Тема: «Разработка электрической схемы

стенда для анализа работы тактируемого декодера на 4 входа и 16 выходов

г. Тирасполь 2011 г.

Министерство

просвещения ПМР

ГОУ

Тираспольский Техникум Информатики и Права

Отделение

Информационных технологий и экономических дисциплин

Дипломная

работа

Тема:

«Разработка электрической схемы стенда для анализа работы тактируемого декодера

на 4 входа 16 выходов»

Исполнитель:

Калугин Константин Ильич, гр. 414.

Специальность: ТОСВТ и КС

Руководитель:

преподаватель отделения ИТ

Петрова Юлия Владимировна

г. Тирасполь

2011 г.

Министерство

просвещения ПМР

ГОУ

«Тираспольский техникум информатики и права»

Пояснительная

записка к дипломной работе

На тему: «Разработка электрической схемы стенда для анализа работы

тактируемого декодера на 4 входа и 16 выходов»

Специальность: 230106 (2204) «Техническое обслуживание средств

вычислительной техники и компьютерных сетей»

Задание по экономике: Организация ремонтного хозяйства

Задание по охране труда: Меры безопасности при техническом обслуживании

электронной техники

Исполнитель Калугин К.И.

(Подпись)

Руководитель Петрова Ю.В.

(Подпись)

Консультант по экономической части Барбунова Т.И.

(Подпись)

Консультант по охране труда Дымкович М.Я.

(Подпись)

Дипломная работа допущена к защите " " 2011г.

Зам. директора по учебной части Сыли Н.В.

(Подпись)

Министерство

просвещения ПМР

ГОУ

«Тираспольский Техникум Информатики и Права»

Отделение

Информационных технологий и экономических дисциплин

ЗАДАНИЕ НА ДИПЛОМНУЮ РАБОТУ

Студент: Калугин Константин Ильич группа: 414

Тема работы: Разработка стенда для анализа работы

логического элемента «декодер 4 входа 16 выходов.

Утверждена приказом №_______________дата____________

Срок сдачи работы: " " 2011 г.

Перечень вопросов дипломной работы:

1. Обзор литературных данных по теме диплома

2. Провести исследования по данной тематике:

- разработка схемы

- спроектировать стенд, устройство, узел.

написать программу

анализ рабочих характеристик

3. Привести инженерные расчеты данного разрабатываемого устройства

4. Задание по экономической части: Организация

ремонтного хозяйства

5. Задание по охране труда: Меры безопасности при

техническом обслуживании электронной техники

Руководитель ________________________ , «____

»__________20 г.

(подпись)

Задание принял к исполнению___________ , «____

»__________20 г.

(подпись)

Реферат

Декодер является одним из основных элементов цифровой схемотехники,

осуществляющим преобразование чисел из двоичной системы счисления в десятичные.

Дешифраторы широко используются в разнообразных устройствах ввода и вывода

информации в цифровых системах. Существуют разные виды дешифраторов, в

стандартные серии входят дешифраторы на 4 выхода (2 разряда входного кода), на

8 выходов (3 разряда входного кода) и на 16 выходов (4 разряда входного кода).

Они обозначаются соответственно как 2-4, 3-8, 4-16. двоичные, троичные,

приоритетные.

В работе была поставлена задача, исследовать декодер с помощью

программных средств Protel, OrCAD и SPICE. Рассмотрены принципы работы

декодеров, а также проделана работа по изготовлению действующего макета стенда.

В качестве элементной базы были выбраны логических элементы 3И-НЕ и инвертор, изготовляемые

по КМОП технологии.

В экономической части изучена организация ремонтного хозяйства на

предприятиях, Функции, задачи и назначение, виды выполняемых работ, рассмотрена

организация ремонтного хозяйства на территории ПМР.

Для улучшения эксплуатации подвижного состава АТП разработана

организационная структура системы обслуживания и ремонта подвижного состава

АТП, а также предложен комплект оборудования для диагностирования и

технического обслуживания. Определён оптимальный штат рабочих на участках диагностики

и ТО.

Вопрос охраны труда является одним из важнейших на современном этапе

жизни нашего общества, увеличение количества профессиональных заболеваний,

несчастных случаев на производстве, приводящих к травмам а иногда и к гибели

людей, всё это заставляет задуматься о совершенстве нашего законодательства в

области охраны труда, и думается, что нашим законодательным, исполнительным и

судебным органам государственной власти предстоит ещё много работы в этом

направлении.

Оглавление

Введение

Глава 1. Техническая часть. Разработка стенда для анализа

работы логического элемента «декодер»

.1 Аналитический обзор.

.1.1 Основные сведения о декодере

.1.2 Принцип работы дешифратора

.1.3 Функции декодера и кодера

.1.4 Виды дешифратора

.1.5 Способ увеличения количества выходов дешифратора

.1.6 Принцип работы дешифратора 4 входа 16 выходов

.1.7 Двоичные логические операции с цифровыми сигналами

(битовые операции)

.1.7.1 Элементы И, И-НЕ, ИЛИ, ИЛИ-НЕ

.1.7.2 Логика на КМОП транзисторах

.2 Практическая часть

.2.1 Основные характеристики системы автоматизированного

проектирования OrCAD

.2.2 Основные характеристики системы автоматизированного

проектирования Protel

.2.3 Результаты исследований работы логических устройств с

помощью программы схемотехнического моделирования PSpice AD

.2.4 Построение и исследование декодера 2 входа 4 выхода

.2.5 Исследование работы декодера 4 входа 16 выходов

построенного в программе Protel

.3 Разработка стенда

.3.1 Проектирование электрической схемы для реализации

дешифратора

.3.2 Изготовление печатной платы

Глава 2. Экономическая часть. Организация ремонтного

хозяйства.

.1 Функции, задачи и назначение ремонтного хозяйства.

.2 Классификация ремонта и виды выполняемых работ.

.3 Основные направления совершенствования ремонтного

хозяйства

.4 Организация ремонтного хозяйства на примере:

Транспортно-экспедиторской компании RIATEC

Глава 3. Охрана труда. Меры безопасности при техническом

обслуживании электронной техники.

.1 Анализ условий труда.

.2 Характеристика санитарно-гигиенических условий труда.

.3 Защита от шума и вибрации на рабочих местах.

.4 Электробезопасность. Требования безопасности при работе с

электрооборудованием.

.5 Требования к организации и оборудованию рабочего места

техника.

.6 Статическое электричество и электромагнитные излучения.

.7 Причины возникновения коротких замыканий, их профилактика.

.8 Требования безопасности при пайке.

.9 Требования пожарной безопасности. Причины возникновения

пожаров в электронной аппаратуре.

Заключение

Список используемой литературы

Введение

Декодер - комбинационное устройство, преобразующее n-разрядный двоичный,

троичный или k-ичный код в  -ичный одноединичный код, где

-ичный одноединичный код, где  - основание системы счисления.

Логический сигнал появляется на том выходе, порядковый номер которого

соответствует двоичному, троичному или k-ичному коду.

- основание системы счисления.

Логический сигнал появляется на том выходе, порядковый номер которого

соответствует двоичному, троичному или k-ичному коду.

Данная

тема является актуальной, так как дешифраторы являются устройствами,

выполняющими двоичные, троичные или k-ичные

<#"804898.files/image003.jpg">

Рисунок 1

Пояснить работу ДШ можно с помощью временных диаграмм для схемы (Б). Во

время действия сигнала ~OE=1 на нижних входах элементов И-НЕ(0..3) присутствует

OE=0, и независимо от значений a0,a1, выходные значения ~yi=1, а yi=0, что и

видно из рис.1. В эти отрезки времени t0..t1 и t2..t3 выходы

"запрещены", т.е. на прямых выходах yi устанавливается пассивный

уровень "0", а на инверсных выходах пассивная "1". В

интервале t1..t2 сигнал ~OE=0(OE=1) и значения yi зависят только от переменных

a1,a0.

Если код на входах A1A0=10, что соответствует десятичной двойке, на

входах второго элемента И-НЕ соберутся 3 логических "1". Сигнал

~y2=0, а y2=1, что видно на диаграмме y2. Вместо инвертора OE,может применяться

более сложная схема,показанная на рис.2а. Здесь OE=1 в случае,когда ~OE1 = ~OE2

= 0 и OE3 = 1.

Рисунок 2

Такая схема применяется в дешифраторе "3 в 8" типа

1533ИД7(555ИД7), условное обозначение которого приведено на рис.2б. Дешифраторы

широко применяются в вычислительной технике, как часть больших интегральных

схем, для выбора одного из нескольких внешних устройств (ВУ) при обмене данными

между ним и микропроцессором. В этом случае на входы ai подаются сигналы,

называемые адресом ВУ, а входы называются адресными.

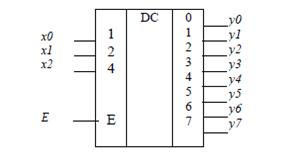

1.1.3 Функции декодера и кодера

Функции дешифраторов и шифраторов понятны из их названий. Дешифратор

преобразует входной двоичный код в номер выходного сигнала (дешифрирует код), а

шифратор преобразует номер входного сигнала в выходной двоичный код (шифрует

номер входного сигнала). Количество выходных сигналов дешифратора и входных

сигналов шифратора равно количеству возможных состояний двоичного кода

(входного кода у дешифратора и выходного кода у шифратора), то есть 2n, где n -

разрядность двоичного кода (рис. 3). Микросхемы дешифраторов обозначаются на

схемах буквами DC (от английского Decoder), а микросхемы шифраторов - CD (от

английского Coder).

Рисунок 3 Функции дешифратора (слева) и шифратора (справа).

На выходе дешифратора всегда присутствует только один сигнал, причем

номер этого сигнала однозначно определяется входным кодом. Выходной код

шифратора однозначно определяется номером входного сигнала.

1.1.4 Виды дешифратора

Дешифратор - это комбинационный узел или комбинационная схема, имеющая

при n информационных входах до 2n выходов и осуществляющая преобразование

параллельного двоичного числа в унитарный код.

Унитарный означает такой способ представления числа, при котором величина

числа определяется положением активного сигнала на множестве выходов. Двоичное

число, подаваемое на информационные входы, указывает номер того выхода, на

котором наблюдается активный сигнал. То есть входы дешифратора в данном случае

являются адресными, определяют адрес выхода с активным сигналом. На остальных

выходах наблюдаются в то же время пассивные сигналы. При определении номера

выхода надо учитывать тот факт, что входная информация представлена в двоичном

виде, а выходы пронумерованы в десятичной системе счисления. Следовательно, для

определения номера выхода необходимо с учётом веса каждого информационного

разряда осуществить преобразование двоичного числа, подаваемого на

информационные входы, в десятичное. Полученное десятичное число и определяет номер

выхода, на котором формируется активный сигнал.

В стандартные серии входят дешифраторы на 4 выхода (2 разряда входного

кода), на 8 выходов (3 разряда входного кода) и на 16 выходов (4 разряда

входного кода). Они обозначаются соответственно как 2-4, 3-8, 4-16. Различаются

микросхемы дешифраторов входами управления (разрешения/запрета выходных

сигналов), а также типом выхода: 2С или ОК.

Выходные сигналы всех дешифраторов имеют отрицательную полярность. Входы,

на которые поступает входной код, называют часто адресными входами. Обозначают

эти входы 1, 2, 4, 8, где число соответствует весу двоичного кода (1 - младший

разряд, 2 - следующий разряд и т.д.), или А0, А1, А2, А5. В отечественных

сериях микросхемы дешифраторов обозначаются буквами ИД. На (рис. 4) показаны

три наиболее типичных микросхемы дешифраторов.

Рисунок 4 Примеры микросхем дешифраторов.

Очень часто современные дешифраторы имеют специальный вход разрешения

работы E (Enable). Только при наличии на этом входе активного сигнала

дешифратор осуществляет требуемое преобразование, то есть на одном из выходов

появится активный сигнал. Если на входе разрешения сигнал пассивный, то на всех

выходах дешифратора наблюдается пассивный сигнал. Пусть активным сигналом по входу

Е является 1, тогда предложенные выше функции, описывающее поведение

дешифратора, следует скорректировать добавлением сигнала Е следующим образом:

y0 = E ⋅ x2 ⋅ x1⋅ x0 ; y1 = E ⋅ x2 ⋅ x1⋅ x0 ;

y2 = E ⋅ x2 ⋅ x1⋅ x0; y3 = E ⋅ x2 ⋅ x1⋅ x0 ;= E ⋅ x2 ⋅ x1⋅ x0; y5 = E ⋅ x2 ⋅ x1⋅ x0 ;= E ⋅ x2 ⋅ x1⋅ x0 ; y7 = E ⋅ x2 ⋅ x1⋅ x0.

Используя полученные выражения, можно предложить соответствующее условное

изображение дешифратора, у которого активными сигналами на выходах являются

единицы (рис. 5)

Рисунок 5 Условное графическое обозначение дешифратора с активными

единичными сигналами на выходах и входе E

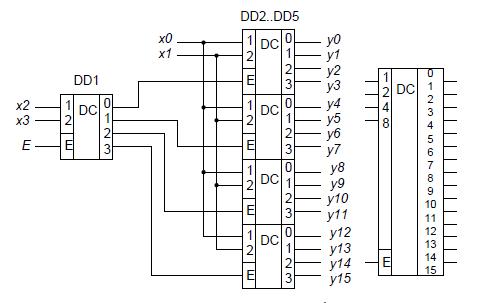

1.1.5 Способ увеличения количества выходов дешифратора

Рассмотрим способ увеличения количества выходов дешифратора. Пусть в нашем

распоряжении имеются полные (число выходов равно 2n при n информационных

входах) дешифраторы типа 2→4 (два входа - четыре выхода). Необходимо

построить дешифратор, который имеет 4 информационных входа и 16 выходов, то

есть дешифратор типа 4→16.

Пример построения такого дешифратора и условное обозначение микросхемы,

реализующий такой дешифратор, предложены на рисунке 6.

В зависимости от состояний сигналов x3 и x2 при наличии на входе

разрешения работы E дешифратора DD1 формируется единица на одном из четырёх

выходов этого дешифратора. Это приводит к тому, что только один из выходных

дешифраторов будет реагировать на комбинацию сигналов на входах x0 и x1. Только

выбранный дешифратор сформирует единицу на одном из своих выходов, номер

которого определяется сигналами x0 и x1.

Например, пусть на входах x3x2x1x0 присутствует число 1011. На входах

x3x2 присутствует комбинация 10, что соответствует в десятичном виде числу 2.

Рисунок 6 Способ реализации сложного дешифратора и его условное

обозначение

Следовательно, именно на выходе 2 дешифратора DD1 сформируется активный

сигнал, равный единице. Только дешифратору DD4, который принимает по входу E

активный уровень, будет разрешаться работа. На входах x1x0 присутствует число

11, что соответствует в десятичном виде числу 3. На третьем выходе выбранного

дешифратора DD4 будет формироваться единица, то есть активный сигнал. На

остальных выходах выбранного дешифратора будет присутствовать нуль так же, как

и на выходах невыбранных дешифраторов DD2, DD3, DD5. То есть только на выходе

y11 присутствует активный сигнал. Если перевести заданное двоичное число 1011 в

десятичную систему, то получим номер выбранного выхода в десятичной системе:

11. Процедура перевода двоичного числа с учётом весов разрядов предлагается

ниже.

=23+21+20=1110.

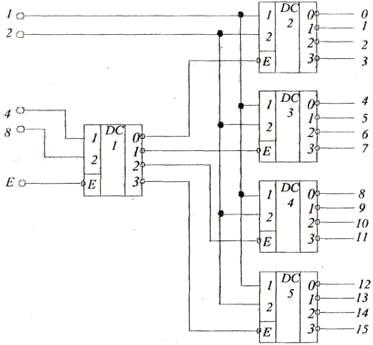

1.1.6 Принцип работы дешифратора 4 входа 16 выходов

Рисунок 7 Схема дешифратора 4 х 16

При логической 1 на входе разрешения на всех выходах будут также

логические 1. При активизации входа разрешения, т. е. при Е = 0, логический 0

появляется на том выходе дешифратора, номер которого соответствует десятичному

эквиваленту двоичного числа, поданного на информационные входы. Благодаря

наличию входа разрешения можно наращивать размерность дешифраторов. Так,

используя 5 дешифраторов 2x4, можно построить дешифратор 4 х 16 (рис. 7).

Понять принцип работы такой схемы несложно. Так, при подаче на вход числа

0100 (двоичный эквивалент десятичного числа 4) и при Е = 0 логический 0 появится

лишь на втором (сверху) выходе дешифратора DC 1, а на всех остальных выходах

будут логические 1. Это приведет к активизации лишь дешифратора DC3 и

активизируется (появится логический 0) лишь его верхний выход, что и будет

соответствовать десятичному числу 4. При подаче на вход числа 1111 будет

активизирован дешифратор DC5 и на его нижнем выходе появится логический 0, что

будет соответствовать десятичному числу 15.

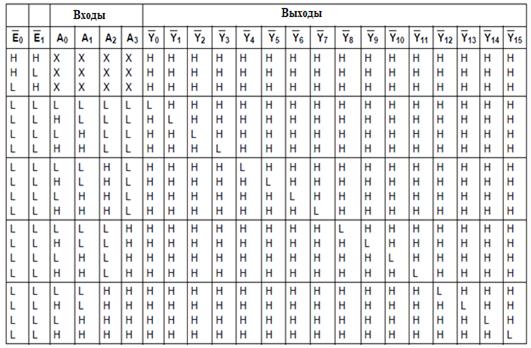

Таблица истинности дешифратора 4входа 16 выходов.

Таблица 1

1.1.7 Двоичные логические операции с цифровыми сигналами (битовые

операции)

Логические операции (булева функция) своё теоретическое обоснование

получили в алгебре логики.

Логические операции с одним операндом называются унарными, с двумя -

бинарными, с тремя - тернарными и т. д.

Из 0возможных унарных операций с унарным выходом интерес для реализации

представляют операции отрицания и повторения, причём, операция отрицания имеет

большую значимость, чем операция повторения, так как повторитель может быть

собран из двух инверторов, а инвертор из повторителей не собрать.

Отрицание, НЕТ, НЕ

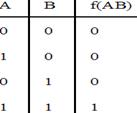

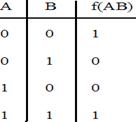

Инвертор Таблица 2

Повторение, ДА

Повторитель (буфер) Таблица 3

Преобразование информации требует выполнения операций с группами знаков,

простейшей из которых является группа из двух знаков. Оперирование с большими

группами всегда можно разбить на последовательные операции с двумя знаками.

Конъюнкция (логическое умножение).

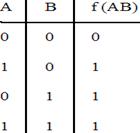

Операция 2И Таблица 4

Мнемоническое правило для конъюнкции с любым количеством входов звучит

так: - на выходе будет "1" тогда и только тогда, когда на всех входах

действуют «1», а "0" тогда и только тогда, когда хотя бы на одном

входе действует «0».

Дизъюнкция (логическое сложение).

Операция 2ИЛИ Таблица 5

Мнемоническое правило для дизъюнкции с любым количеством входов звучит

так: - на выходе будет "1" тогда и только тогда, когда хотя бы на

одном входе действует «1», "0" тогда и только тогда, когда на всех

входах действуют «0».

Инверсия функции конъюнкции.

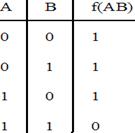

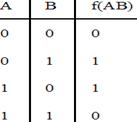

Операция 2И-НЕ (штрих Шеффера) Таблица 6

Мнемоническое правило для И-НЕ с любым количеством входов звучит так: -

на выходе будет "1" тогда и только тогда, когда хотя бы на одном

входе действует «0», а "0" тогда и только тогда, когда на всех входах

действуют «1»

Инверсия функции дизъюнкции.

Операция 2ИЛИ-НЕ (стрелка Пирса) Таблица 7

Мнемоническое правило для ИЛИ-НЕ с любым количеством входов звучит так: -

на выходе будет "1" тогда и только тогда, когда на всех входах

действуют «0», а "0" тогда и только тогда, когда хотя бы на одном

входе действует «1».

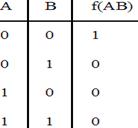

Эквивалентность или равнозначность, т.е. функция ИСКЛЮЧАЮЩЕЕ ИЛИ-НЕ Таблица

8

Мнемоническое правило эквивалентности с любым количеством входов звучит

так: - на выходе будет "1" тогда и только тогда, когда на входах

действует четное количество «1», а "0" тогда и только тогда, когда на

входа действует нечетное количество «1».

Сложение по модулю 2 (Исключающее ИЛИ, неравнозначность). В англоязычной

литературе элемент 2XOR.

Инверсия равнозначности. Таблица 9

Мнемоническое правило для суммы по модулю 2 с любым количеством входов

звучит так: - на выходе будет "1" тогда и только тогда, когда на

входах действует нечётное количество «1», а "0" тогда и только тогда,

когда на входа действует чётное количество «1».[6]

1.1.7.1 Элементы И, И-НЕ, ИЛИ, ИЛИ-НЕ

Следующий шаг на пути усложнения компонентов цифровой электроники - это

элементы, выполняющие простейшие логические функции. Объединяет все эти

элементы то, что у них есть несколько равноправных входов (от 2 до 12) и один

выход, сигнал на котором определяется комбинацией входных сигналов.

Самые распространенные логические функции - это И (в отечественной

системе обозначений - ЛИ), И-НЕ (обозначается ЛА), ИЛИ (обозначается ЛЛ) и

ИЛИ-НЕ (обозначается ЛН). Присутствие слова НЕ в названии элемента обозначает

только одно - встроенную инверсию сигнала. В международной системе обозначений

используются следующие сокращения: AND - функция И, NAND - функция И-НЕ, OR -

функция ИЛИ, NOR - функция ИЛИ-НЕ.

Название самих функций И и ИЛИ говорит о том, при каком условии на входах

появляется сигнал на выходе. При этом важно помнить, что речь в данном случае

идет о положительной логике, о положительных, единичных сигналах на входах и на

выходе.

Элемент И формирует на выходе единицу тогда и только тогда, если на всех

его входах (и на первом, и на втором, и на третьем и т.д.) присутствуют

единицы. Если речь идет об элементе И-НЕ, то на выходе формируется нуль, когда

на всех входах - единицы (табл.10). Цифра перед названием функции говорит о

количестве входов элемента. Например, 8И-НЕ - это восьмивходовой элемент И с

инверсией на выходе.

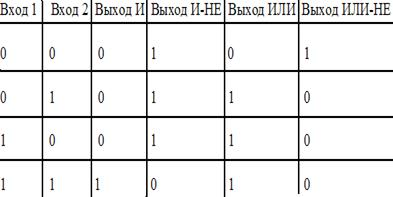

Таблица истинности двухвходовых элементов И, И-НЕ, ИЛИ, ИЛИ-НЕ.

Таблица 10

Элемент ИЛИ формирует на выходе нуль тогда и только тогда, если на всех

входах нуль. Элемент ИЛИ-НЕ дает на выходе нуль при наличии хотя бы на одном из

входов единицы (табл.10). Пример обозначения: 4ИЛИ-НЕ - четырехвходовой элемент

ИЛИ с инверсией на выходе.

Рисунок 8. Обозначения элементов И, И-НЕ, ИЛИ, ИЛИ-НЕ: зарубежные (слева)

и отечественные (справа).

Отечественные и зарубежные обозначения на схемах двухвходовых элементов

И, И-НЕ, ИЛИ, ИЛИ-НЕ показаны на рис. 8 Все эти элементы бывают с выходами типа

«с двумя логическими состояниями», «с общим коллектором» и «стремя логическими

состояниями». В последнем случае обязательно имеется вход разрешения третьего

состояния (EZ).

Нетрудно заметить (см. табл. 10), что в случае отрицательной логики, при

нулевых входных и выходных сигналах, элемент И выполняет функцию ИЛИ, то есть

на выходе будет нуль в случае, когда хотя бы на одном из входов нуль. А элемент

ИЛИ при отрицательной логике выполняет функцию И, то есть на выходе будет нуль

только тогда, когда на всех входах присутствуют нули. И так как в реальных

электронных устройствах сигналы могут быть любой полярности (как положительные,

так и отрицательные), то надо всегда очень аккуратно выбирать требуемый в

каждом конкретном случае элемент. Особенно об этом важно помнить тогда, когда

последовательно соединяются несколько разноименных логических элементов с

инверсией и без нее для получения сложной функции.

Поэтому элементы И, И-НЕ, ИЛИ, ИЛИ-НЕ разработчику далеко не всегда

удобно применять именно как выполняющие указанные в их названии логические

функции. Иногда их удобнее использовать как элементы разрешения/запрещения или

смешивания/совпадения. Но сначала мы рассмотрим случаи реализации именно

логических функций на этих элементах.

На рис. 9 приведены примеры формирования элементами выходных сигналов на

основании требуемых временных диаграмм входных и выходных сигналов. В случае а

выходной сигнал должен быть равен единице при двух единичных входных сигналах,

следовательно, достаточно элемента 2И. В случае б выходной сигнал должен быть

равен нулю, когда хотя бы один из входных сигналов равен единице,

следовательно, требуется элемент 2ИЛИ-НЕ. Наконец, в случае в выходной сигнал

должен быть равен нулю при одновременном приходе единичного сигнала Вх. 1,

нулевого сигнала Вх. 2 и единичного сигнала Вх. 3. Следовательно, требуется

элемент 3И-НЕ, причем сигнал Вх. 2 надо предварительно проинвертировать.

Рисунок 9. Примеры применения элементов И и ИЛИ.

Например, в случае элемента 2И-НЕ один из входов можно считать

информационным, а другой - управляющим. В этом случае при единице на

управляющем входе выходной сигнал будет равен проинвертированному входному

сигналу, а при нуле на управляющем входе выходной сигнал будет постоянно равен

единице, то есть прохождение входного сигнала будет запрещено. Элементы 2И-НЕ с

выходом ОК часто используют именно в качестве управляемых буферов для работы на

мультиплексированную или двунаправленную линию.

Точно так же в качестве элемента разрешения/запрещения могут применяться

элементы И, ИЛИ, ИЛИ-НЕ (рис. 10). Разница между элементами состоит только в

полярности управляющего сигнала, в инверсии (или ее отсутствии) входного

сигнала, а также в уровне выходного сигнала (нуль или единица) при запрещении

прохождения входного сигнала.

Рисунок 10. Разрешение/запрещение прохождения сигналов на элементах И,

И-НЕ, ИЛИ, ИЛИ-НЕ.

1.1.7.2 Логика на КМОП транзисторах

В цифровых микросхемах если и применяются полевые транзисторы, то только

с изолированным затвором (МОП) и только с индуцированным каналом. Каждый МОП

транзистор в интегральных схемах имеет четыре вывода:

) исток, - от которого начинают движение в канале носители электрического

заряда;

) сток, - к которому движутся в канале носители заряда;

) затвор, - потенциал на котором за счет электрического поля управляет

толщиной канала (затворяет или отворяет путь протекания тока, - движения

носителей заряда: электронов или дырок);

) подложка, - полупроводниковый кремниевый кристалл, в объеме которого на

малом расстоянии друг от друга методом диффузии сделаны две области с

проводимостью, обратной проводимости подложки - это области стока и истока.

На поверхности подложки между стоком и истоком создают тонкий слой окисла

кремния (кварцевого стекла SiO2), а поверх него напыляют алюминиевый затвор.

Когда на затвор такого МОП транзистора относительно подложки подается

отпирающее напряжение, то внутри подложки под затвором между стоком и истоком

индуцируются (наводятся) носители заряда с проводимостью, противоположной

проводимости подложки, но совпадающей с проводимостью стока и истока. Если

теперь подключить сток и исток к источнику питания, то через них и через

наведенный канал потечет ток.

МОП транзисторы называют в соответствии с проводимостью канала, а стрелки

в их условных графических обозначениях соответствуют проводимости подложки,

которая, как было сказано, для таких транзисторов противоположна проводимости

канала. Направление стрелки показывает проводимость подложки (внутрь, -

транзистор p-типа, наружу, - n-типа).

Как известно обозначения n - NEGATIVE (отрицательный, при этом носители

заряда, - электроны), а p - POSITIVE (положительный, при этом носители заряда,

- дырки).

Значение порогового напряжения (Uпор) при напряжении питания (Ucc) = + 5 В обычно лежит в пределах:

Uпор = 0,5 ... 2,0 В. При другом напряжении питания значение порогового

напряжения лежит в пределах: Uпор = Uпит/3 ... Uпит/2.

Для МОП транзисторов характерны два существенных отличия их от обычных

биполярных транзисторов:

сопротивление канала практически линейно, т. е. ток стока почти линейно

зависит от напряжения сток-исток;

имеется почти полная взаимозаменяемость стока и истока, т.к. ток в канале

может протекать в обоих направлениях в зависимости от полярности напряжения,

приложенного к каналу.

Микросхемы на комплементарных транзисторах строятся на основе МОП

транзисторов с n- и p-каналами. Один и тот же потенциал открывает транзистор с

n-каналом и закрывает транзистор с p-каналом. При формировании логической

единицы открыт верхний транзистор, а нижний закрыт. В результате ток через

микросхему не протекает. При формировании логического нуля открыт нижний

транзистор, а верхний закрыт. И в этом случае ток через микросхему не

протекает. Простейший логический элемент - это инвертор. Его схема приведена на

рисунке.

Рисунок 11. Принципиальная схема инвертора, выполненного на

комплементарных МОП транзисторах.

На этой схеме для упрощения понимания принципов работы микросхемы не

показаны защитные и паразитные диоды. Особенностью микросхем на комплементарных

МОП транзисторах является то, что в этих микросхемах в статическом режиме ток

практически не потребляется.

Потребление тока происходит только в момент переключения микросхемы из

единичного состояния в нулевое и наоборот. Этим током производится перезаряд

паразитной ёмкости нагрузки.

1.2 Практическая часть

1.2.1 Основные характеристики системы автоматизированного

проектирования OrCAD

Корпорацией MicroSim разработаны варианты системы программ Design Center

для различных операционных систем. Наиболее популярным является вариант для

Windows. В него входят следующие программы (их конкретный перечень зависит от

варианта поставки):- графический редактор принципиальных схем, который

одновременно является управляющей оболочкой для запуска основных модулей сисОт

чемы на всех стадиях работы с проектом;, PSpice Basics - моделирование

аналоговых устройств;AID, PSpice A/D Basics* - моделирование смешанных

аналогоцифровых устройств;- моделирование цифровых устройств. Имеет такие же

функциональные возможности, как и программа PSpice A/D;- синтез цифровых

устройств на базе интегральных схем (ИС) с программируемой логикой;- редактор

входных сигналов (аналоговых и цифровых);- графическое отображение, обработка и

документирование результатов моделирования;- идентификация параметров

математических моделей диодов, биполярных, полевых, МОП- и арсенидгаллиевых

транзисторов, операционных усилителей, компараторов напряжения, регуляторов

напряжения и магнитных сердечников по паспортным данным;Optimizer -

параметрическая оптимизация аналого-цифровых устройств по заданному критерию

при наличии нелинейных ограничений.

1.2.2 Основные характеристики системы автоматизированного

проектирования Protel

Система Protel предназначена для сквозного проектирования электронных

устройств с реализацией либо на печатной плате, либо на ПЛИС.

Основные возможности Protel

Ввод проекта в виде иерархических многоканальных принципиальных схем

Проведение цифро-аналогового моделирования, базирующегося на Spice 3f5

Проектирования систем на базе ПЛИС с возможностью смешенного описания в

виде принципиально схемы и/или VHDL

Анализ целостности на пред- и постпологическом уровне

Проектирование топологии на базе обширной системы заданных правил

Использование бессеточного втотрассировщика Situs

Доработка технологических файлов во встроенной CAM-система CAMtastic.

Отличительной особенностью Protel от других систем проектирования

заключается в единой управляющей оболочкеDesign Explorer. Под управлениемDesign

Explorer пользователь работает в одном интерфейсе со всеми составными частями

проекта, будь то принципиальная схема, топология, описания на VHDL или любая

другая часть проекта. Кроме того, работа ведется именно над единым проектом,

части которого однозначно увязаны друг с другом и изменение одной из них может

довольно легко быть передано во все другие.

При работе с принципиальной схемой пользователь может использовать как

интегрированные так и разрозненные библиотеки. При этом пользователь может

проводить поиск элементов как в подключенных так и во "внешних"

библиотеках по нескольким параметрам. При выборе компонента из списка

пользователю представляется вся информация о компоненте: тип корпуса, УГО,

перечень подключенных математических моделей.

За счет использования Design Explorer пользователь работает с единой системой

задания правил проектирования, которая позволяет задавать

"физические" параметры будущей топологии еще на уровне принципиальной

схемы. Говоря о задании правил проектирования стоит отметить несколько

отличительных особенностей:

1. Правила разбиты на несколько групп:

1.1. Электрические (например, зазоры)

.2. Трассировка (например, толщины, тип трассировки, приоритет

трассировки цепей и т.д.)

.3. Планарные выводы (например, длинна отвода до изгиба, толщина отвода и

т.д.)

.4. Масочные и трафаретные (зазоры)

.5. Экранные (тип подключения, зазоры и т.д.)

.6. Контрольные точки

.7. Расстановка компонентов (зазоры, привязка компонентов к комнатам и

т.д.)

.8. Анализ целостности (параметры импульсов)

2. Правила подробно проиллюстрированы, что позволяет довольно просто

разобраться с тем, что именно описывает то или иное правило.

. Одно и тоже правило может иметь несколько значений, в

зависимости от того к какому объекту оно относится (все объекты, цепи, классы

цепей, слои, цепи и слои, сложный подбор)

4. Пользователь может самостоятельно построить иерархию для

однотипных правил задавая приоритет для каждого из них.

1.2.3 Результаты исследований работы логических устройств с помощью

программы схемотехнического моделирования PSpice AD

Анализ работы логического элемента “Инвертор”

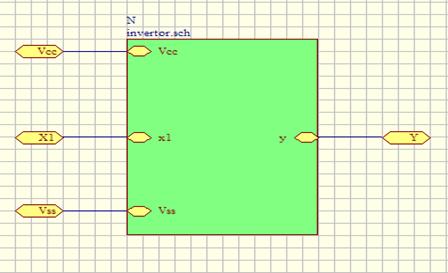

Рисунок 12 Схемотехническая реализация логического элемента “Инвертор”.

Если сигнал X имеет высокий потенциал, то ключ, реализованный на

транзисторе, замкнут, и потенциал точки Y низкий. В противном случае связь

между точкой Y и "землей" разорвана, и сигнал Y имеет высокий

уровень, что и обеспечивает реализацию логической функции

"отрицание".

Рисунок 13 Схема элемента НЕ выполненная в Protel.

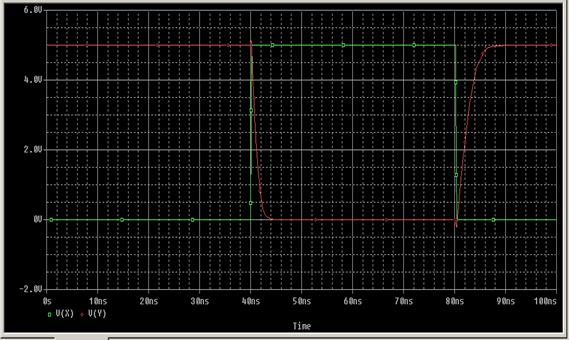

Рисунок 14 Результаты анализа работы элемента НЕ в статическом режиме.

Из рисунка видно, что состояние на выходе инвертора противоположно

состоянию на его входе; при высоком уровне на входе инвертора на выходе

устанавливается ноль, и наоборот.

Таблица истинности инвертора Таблица 11

декодер дешифратор логический печатный

Две основные области применения инверторов - это изменение полярности

сигнала и изменение полярности фронта сигнала (рис. 12). То есть из

положительного входного сигнала инвертор делает отрицательный выходной сигнал и

наоборот, а из положительного фронта входного сигнала - отрицательный фронт

выходного сигнала и наоборот. Еще одно важное применение инвертора -

буферирование сигнала (с инверсией), то есть увеличение нагрузочной способности

сигнала.

Построение и исследование работы элемента 3 И-НЕ

Базовые DTL-элементы реализуют логическую функцию И-НЕ. Функция И

выполняется на диодной группе, а функцию усилителя-инвертора выполняет

транзистор (рис 15).

Рисунок 15- Электрическая схема DTL - элемента 3И-НЕ.

Схема работает следующим образом. В исходном состоянии, когда на три

входа поданы лог. «1» (высокий уровень) и диоды закрыты, через резистор R1 и

переход база-эмиттер протекает базовый ток, транзистор Т1 находится в

«замкнутом» состоянии, на выходе «Y» присутствует низкий потенциал, т. е. лог.

«0». Если на любой из входов схемы подать низкий потенциал (лог. «0»), то

основная часть базового тока ответвится в цепь диод - источник сигнала, при

этом базовый ток транзистора уменьшится и транзистор перейдет в «разомкнутое»

состояние, а на выходе схемы появится лог. «1». Таким образом, только при

наличии на трех входах лог. «1» элемент на выходе устанавливает лог. «0», т. е.

реализует логическую операцию 3И-НЕ.

Рисунок 16 Схема элемента 3И-НЕ выполненная в Protel.

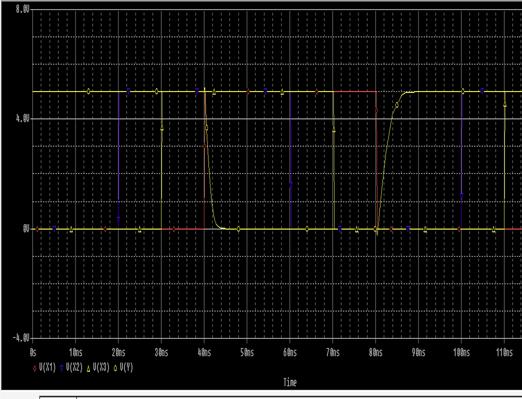

Рисунок 17 Результаты анализа работы элемента 3И-НЕ в статическом режиме.

Таблица истинности для элемента 3И-НЕ

|

X1

|

X2

|

X3

|

Y=X1*X2*X3

|

|

0

|

0

|

0

|

1

|

|

1

|

0

|

0

|

1

|

|

1

|

0

|

1

|

1

|

|

1

|

1

|

0

|

1

|

|

0

|

1

|

0

|

1

|

|

0

|

1

|

1

|

1

|

|

0

|

0

|

1

|

1

|

|

0

|

1

|

1

|

1

|

|

1

|

1

|

1

|

0

|

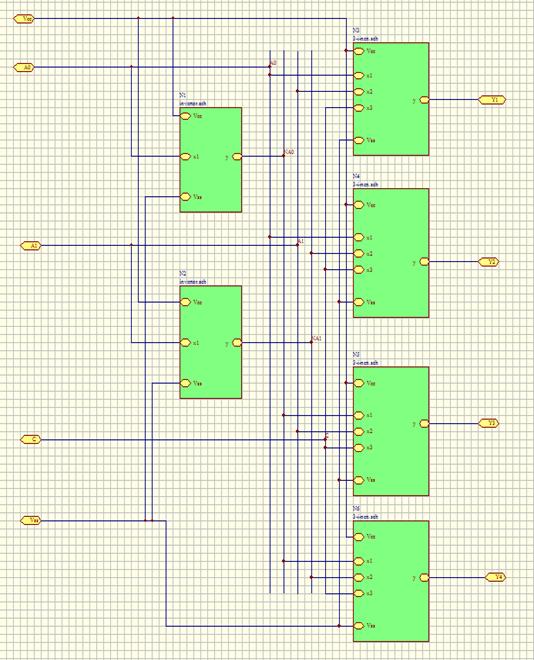

1.2.4 Построение и исследование декодера 2 входа 4 выхода

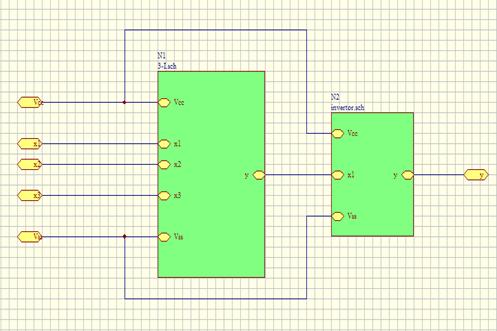

На основе элементов 3И-НЕ и НЕ (он же инвертор) был построен декодер 2

входа 4 выхода.

Рисунок 18 Схема декодера 2 входа 4 выхода

Результат работы декодера был проверен с помощью программы OrCAD.

Рисунок 19 Результаты анализа работы декодера 2 входа 4 выхода.

Из рисунка видно, что выходной сигнал лог. 1 появляется на том выходе

дешифратора, номер которого соответствует десятичному эквиваленту входного

кода, на остальных выходах дешифратора при этом лог. 0.

Наиболее типичное применение дешифраторов состоит в дешифрировании

входных кодов, при этом входы С используются как стробирующие, т.е. как

управляющие сигналы. Номер активного (то есть нулевого) выходного сигнала

показывает, какой входной код поступил. Если нужно дешифровать код с большим

числом разрядов, то можно объединить несколько микросхем дешифраторов (пример

показан на рис.20).

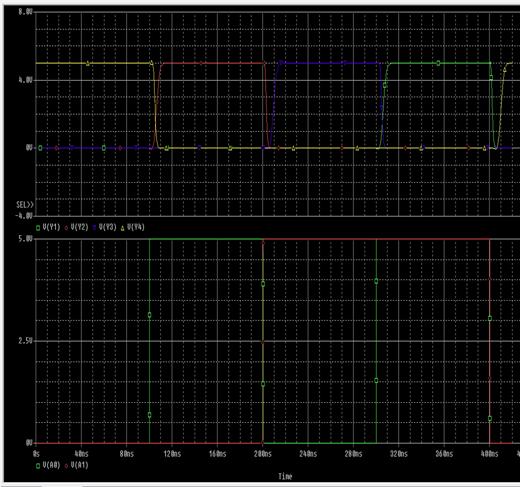

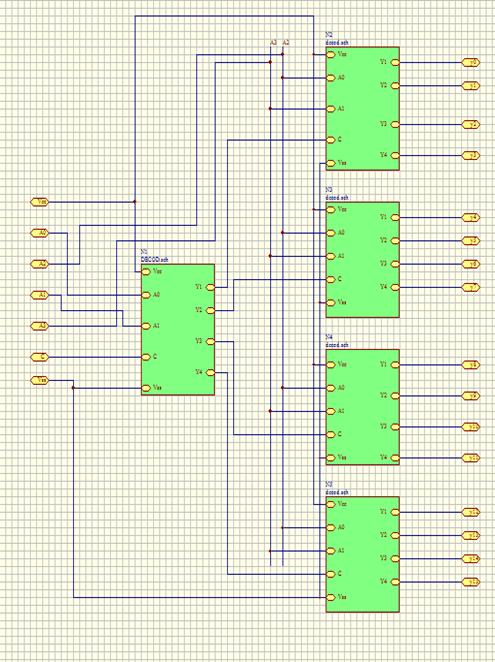

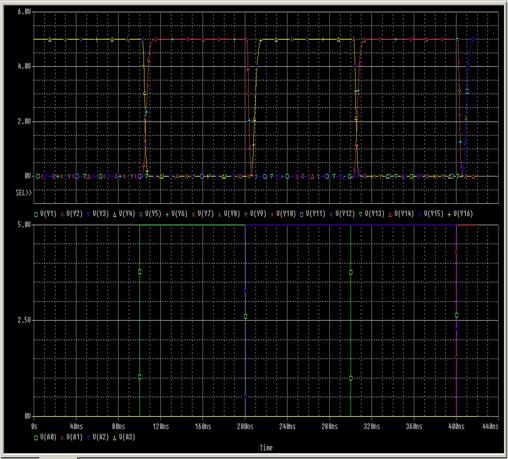

1.2.5 Исследование работы декодера 4 входа 16 выходов построенного в

программе Protel

Данный декодер был построен на основе пяти декодеров 2 входа 4 выхода с

входом разрешения С.

Рисунок 20 Схема декодера 4 входа 16 выходов

При этом старшие разряды кода подаются на основной дешифратор, выходы

которого разрешают работу нескольких дополнительных дешифраторов. На

объединенные входы этих дополнительных дешифраторов подаются младшие разряды

входного кода. Из пяти микросхем дешифраторов 2-4 можно получить дешифратор

4-16, как показано на рисунке (20).

Результат работы декодера был проверен с помощью программы OrCAD.

Рисунок 21 Результаты анализа работы декодера 4 входа 16 выхода.

1.3 Разработка стенда

1.3.1 Проектирование электрической схемы для реализации дешифратора

Для разработки схемы устройства, я не стал пользоваться какими либо

программами. Мною от руки была нарисована схема, по которой в дальнейшем и был

собран прибор. Электрическая схема для реализации дешифратора изображена на

(рис. 22).

Рисунок 22 Электрическая схема для реализации стенда Элементная база: DD1 - дешифратор К1533ИД3; SA1 - SA2 - кнопочные замыкатели; С1 - конденсатор 470µ, 10V; R1 - R16 -

резистор 1 Ком; R17 - R32 - резистор 300 Ом; VT1 - VT16 - транзистор КТ315Г; 0 - 15 - семисегментные индикаторы,

одноциферные и двухциферные

1.3.2 Изготовление печатной платы

Платы с печатными проводниками и контактными площадками в любительской

практике удобно использовать лишь тогда, когда устройство предварительно хорошо

отработано. В процессе настройки приходится несколько раз демонтировать

отдельные детали и устанавливать другие, а печатные контактные площадки под

действием многократных тепловых и механических нагрузок, как правило,

отслаиваются. Поэтому на этапе отладки схемы лучше применять монтажные платы,

которые являются как бы макетом будущей печатной платы.

Пластину требуемых размеров из нефольгированного изоляционного материала

(текстолит, гетинакс, фанера) обрабатывают с одной стороны мелкозернистой

наждачной бумагой, обезжиривают и укрепляют необработанной стороной на

деревянной дощечке толщиной 15- 20 мм.

Сверху на пластину накладывают и в нескольких точках приклеивают лист

бумаги с эскизом будущей печатной платы. В точках крепления выводов, изгиба

проводников схемы, выводных контактных площадок сверлом 0,1-1,5 мм сверлят

отверстия так, чтобы сверло, пройдя пластину насквозь, углубилось в дощечку на

10-12 мм. В полученные отверстия вставляют металлические штыри подходящего

диаметра так, чтобы они выступали над поверхностью пластины на 5-10 мм. Можно

использовать мелкие гвозди или отрезки жесткой проволоки.

Затем из луженого одножильного провода диаметром 0,3-0,5 мм изготовляют

проводники платы. Для этого провод в соответствии с эскизом протягивают от

штыря к штырю, обматывая каждый из них одним-двумя витками. Когда все

соединения выполнены, эскиз, разрывая, удаляют пинцетом. Проводники должны быть

плотно прижаты к поверхности.

После этого на участки проводников, расположенные между штырями,

кисточкой осторожно наносят эпоксидный клей в таком количестве, чтобы

проводники оказались приклеенными к поверхности платы. Необходимо следить за

тем, чтобы клей не попал на штыри и витки провода, намотанные на них. После

полного затвердевания клея штыри удаляют и готовую плату снимают с дощечки.

Образовавшиеся на плате петли провода будут удобными контактными площадками для

присоединения выводов радиоэлементов.

Закончив отладку схемы, отрабатывают рациональную компоновку элементов и

уточняют эскиз.

Компоновка элементов на макетной плате. Работа по размещению элементов на

плате значительно упрощается, если воспользоваться следующим приемом. На лист

ватмана с размерами будущей платы наносят слой пластилина толщиной 2-4 мм. Этот

лист в нескольких точках приклеивают к другому листу ватмана или миллиметровки.

В пластилин, слегка вдавливая выводы, устанавливают радиоэлементы и

микросхемы. Необходимо при этом учитывать принципиальные особенности устройства

(взаимовлияния цепей, температурные режимы элементов и т.д.), уменьшать длину

соединительных проводников, не делать перемычек.

Выводы элементов предварительно изгибают соответствующим образом

(формуют). Линии будущих печатных проводников прочерчивают на пластилине шилом.

Перемещая элементы, находят наиболее рациональную компоновку.

Затем, поочередно снимая каждый элемент с макета, прокалывают шилом оба

листа в точках будущих отверстий в плате. По нескольку проколов тонкой иглой

делают вдоль будущих печатных проводников. После этого элемент устанавливают на

прежнее место.

Отклеивают нижний лист, рисуют на нем соединения и обозначают места

расположения элементов. Рисунок соединений переносят на фольгированную

заготовку. После этого детали с макетной платы снимают. Макетная плата может

быть использована несколько раз.

В качестве основы для макетирования можно применить пластину пенопласта

толщиной 25-30 м. В этом случае выводы элементов формуют и вдавливают в

пенопласт. Когда наиболее рациональный вариант размещения выбран, на пенопласте

чертят две взаимно перпендикулярные базовые линии.

С помощью чертежного измерителя расстояния от базовых линий до контактных

площадок измеряют и переносят на миллиметровую бумагу.

Отметки соединяют линиями, завершая тем самым подготовку рисунка печатной

платы.

Лист миллиметровой бумаги можно сразу наложить на пластину и,

устанавливая элементы, прокалывать и бумагу. После определения наилучшей компоновки

рисуют на миллиметровке соединения и снимают поочередно элементы, помечая на

бумаге их схемный номер.

Разметка печатной платы под некоторые микросхемы и малогабаритные

элементы (миниатюрные трансформаторы, реле и др.) с торцевым расположением

выводов довольно трудоемка.

Разметка упрощается, если на поверхность платы в предполагаемом месте

установки нанести слой пластилина толщиной 0,5-1 мм. Слой должен быть гладким и

ровным. Затем подготовляют элемент (микросхему): выводы укорачивают до

одинаковой длины (10-12 мм) и подгибают так, чтобы они были перпендикулярны

основанию корпуса.

Элемент (микросхему) опускают на предполагаемое место установки и

вдавливают выводы в пластилин до упора в поверхность платы, затем осторожно

вынимают и шилом или остро заточенным кернером намечают по оставшимся следам

выводов центры будущих отверстий в плате. После разметки слой пластилина

снимают и сверлят отверстия.

Этот способ удобен и при компоновке элементов на плате.

Сборка макета для исследования дешифратора 4 на 16

После того как плата была готова, я приступил к сборке самого устройства.

Сборка заняла достаточное количество времени, и немало непредвиденных ситуаций.

Первым делом я разместил в пластмассовой коробочке все индикаторы с уже

напаянными проводами соответствующих определенным цифрам, далее на плату была

припаяна схема дешифратора к нему припаял остальные необходимые детали. После

того как все детали были припаяны я проверил работоспособность моего

устройства. Проверка дала положительные результаты. После того как я убедился в

работоспособности своей разработки я начал паять две отдельные составные моего

устройства воедино, затем я скрепил коробочку шурупами и все еще раз было

проверенно на работоспособность.

Принцип работы устройства. При подаче питания ±5В на входы питания

активизируется вход разрешения, т. е. С = 0, и логический 0 появляется на

первом выходе дешифратора, затем при подаче на входы дешифратора числовой

комбинации 0001, активируется второй выход дешифратора что будет означать цифру

1, другими словами при подаче двоичного числа 0001 активизируется лишь тот

выход дешифратора номер которого соответствует десятичному эквиваленту

двоичного числа, поданного на информационные входы.

Исходя из вышесказанного в технической части диплома я изучил программы для

проектирования схем. Protel

позволяет проводить все виды анализа из стандартного набора, предлагаемого

любыми программами на базе ядра SPICE.

А также OrCAD с помощью которого можно проверять

работоспособность схем реализованных в Protel. В этих программах мной были промоделированы

логические элементы, на основе которых в дальнейшем было собранно устройство.

С помощью программы OrCAD

ни были проверенны на работоспособность и уже с их помощью начал сбор схемы

дешифратора 4 на 16. После сбора схемы я также проверил ее на работоспособность

и только после всех этих действий я начал работу над самим стендом. По

окончанию работы стенд был проверен на работоспособность.

Глава 2. Экономическая часть. Организация ремонтного хозяйства.

Организация ремонтного хозяйства

Основной задачей функционирования ремонтного хозяйства предприятия

является обеспечение бесперебойной эксплуатации оборудования. Служба ремонтного

хозяйства в системе управления предприятием подчинена главному инженеру. В ее

состав входят: ремонтно-восстановительная база предприятия, склады, цехи и

общезаводские отделы ремонтного хозяйства (технологический, оборудования,

диспетчерский).

В зависимости от масштабов производства ремонтно-восстановительная база

предприятия может содержать ремонтно-механический цех, выполняющий ремонт

технологического оборудования; ремонтно-строительный цех, выполняющий ремонт

зданий, сооружений, производственных, складских и служебных помещений;

электроремонтный цех, подчиненный главному энергетику и выполняющий ремонт энергооборудования,

а также склады оборудования и запасных частей. Кроме того, в цехах

целесообразно создание ремонтных баз, подчиненных цеховому механику, главной

задачей которых является поддержание в работоспособном состоянии

технологического оборудования, осуществление профилактических осмотров,

разнообразных ремонтных работ.

В процессе эксплуатации оборудование подвергается физическому износу,

из-за чего снижаются его точность, производительность и т.д. Это становится

причиной снижения качества продукции, ухудшения технико-эксплуатационных

характеристик оборудования и технико-экономических показателей производства.

Для компенсации износа и поддержания оборудования в работоспособном состоянии

необходимо своевременно заменять износившиеся части оборудования,

восстанавливать их первоначальные свойства, производить настройку отдельных

агрегатов и выполнять другие виды работ по техническому обслуживанию и ремонту

оборудования.

Техническое обслуживание и ремонт оборудования на предприятии

осуществляет ремонтное хозяйство. Назначение ремонтного хозяйства предприятия

заключается в своевременном и в полном объеме удовлетворение потребностей

производственных подразделений предприятия в техническом обслуживании и ремонте

оборудования с минимальными затратами.

· паспортизация и аттестация оборудования;

· разработка технологических процессов ремонта и их оснащения;

· организация и планирование технического обслуживания и

ремонта оборудования, труда ремонтного персонала;

· выполнение работ по техническому обслуживанию и ремонту,

модернизации оборудования.

Координацию деятельности по техническому обслуживанию и ремонту

оборудования на предприятии обычно выполняет главный механик. На небольшом

предприятии эта функция может быть возложена непосредственно на управляющего

производством.

Конечно, остановка производства из-за отказа оборудования крайне

нежелательна. Поэтому в работе ремонтного хозяйства на большинстве предприятий

преобладает профилактический подход, нацеленный на предотвращение отказа

оборудования из-за технических неисправностей. С другой стороны, на практике

часто оказывается технически невозможно и экономически нецелесообразно

обеспечить полную безотказность работы оборудования за счет мер только

профилактического характера, поэтому они дополняются мерами, предусматриваемыми

на случай отказа (аварийного выхода из строя). Практической реализацией такого

подхода является система планово-предупредительного ремонта (ППР) оборудования.

Планово-предупредительная форма организации ремонта технологического

оборудования во всем мире признана наиболее эффективной и нашла наибольшее

распространение.

Система планово-предупредительного ремонта (ППР) оборудования - это

совокупность запланированных организационных и технических мероприятий по

уходу, надзору за оборудованием, его обслуживанию и ремонту. Цель этих

мероприятий - предотвращение прогрессивно нарастающего износа, предупреждение

аварий и поддержание оборудования в постоянной готовности к работе.

2.1 Функции, задачи и назначение ремонтного хозяйства

Функции ремонтной службы предприятия: паспортизация и аттестация

оборудования; разработка нормативов по уходу, надзору, обслуживанию и ремонту

оборудования; планирование ППР (планово-предупредительных ремонтов);

планирование потребности в запасных частях;

организация ППР и ППО (планово-предупредительного обслуживания),

изготовления или закупки и хранения запчастей; модернизация оборудования;

оперативное планирование и диспетчирование сложных ремонтных работ; организация

работ по монтажу, демонтажу и утилизации оборудования; организация работ по

приготовлению и утилизации смазочно-охлаждающих жидкостей (СОЖ); разработка

проектно-технологической документации на проведение ремонтных работ и

модернизации оборудования; разработка технологических процессов ремонта и их

оснащения; контроль качества ремонтов; надзор за правилами эксплуатации

оборудования и грузоподъемных механизмов; совершенствование организации труда

работающих, занятых в этой службе.

Задача ремонтной службы предприятия - обеспечение постоянной

работоспособности оборудования и его модернизация, изготовление запасных

частей, необходимых для ремонта, повышение культуры эксплуатации действующего

оборудования, повышение качества ремонта и снижение затрат на его выполнение.

Ремонтное хозяйство предприятия представляет собой совокупность отделов и

производственных подразделений, занятых анализом технического состояния

технологического оборудования, надзором за его состоянием, техническим

обслуживанием, ремонтом и разработкой мероприятий по замене изношенного

оборудования на более прогрессивное и улучшению использования. Выполнение этих

работ должно быть организовано с минимальными простоями оборудования, в

кратчайшие сроки и своевременно, качественно и с минимальными затратами.

Эффективность работы ремонтного хозяйства во многом предопределяет

себестоимость выпускаемой продукции, ее качество и производительность труда на

предприятии, т.к. удельный вес затрат на содержание и ремонт оборудования в

себестоимости продукции достигает 10 %.

Главной причиной значительных затрат на ремонты и техническое

обслуживание технологического оборудования является низкое его качество,

вследствие чего затраты в сфере эксплуатации продукции машиностроения за

нормативный срок использования в 5-25 раз больше ее цены. По сравнению с

лучшими зарубежными образцами аналогичного класса отечественное технологическое

оборудование и транспортные средства требуют в 3-5 раз больше средств на

техническое обслуживание, использование и ремонты.

В свою очередь низкое качество отечественной продукции машиностроения

объясняется низким качеством маркетинговых исследований и НИОКР. И как итог -

удельный вес отечественной продукции машиностроения, конкурентоспособной на

внешнем рынке, составлял в 1995 г. всего около 2 %.

Отсюда следует: эффективность ремонтного хозяйства зависит как от

качества технологического оборудования, закладываемого на стадиях маркетинга и

НИОКР и реализуемого на стадии производства, так и от уровня организации работы

ремонтного хозяйства в сфере потребления оборудования.

Организация ремонтного хозяйства действующего крупного предприятия

включает выполнение комплекса работ:

1. анализ производственной и организационной структуры предприятия на

предмет пропорциональности, прямоточности, непрерывности, параллельности и

автоматичности производственных процессов;

2. анализ уровня специализации, комбинирования с целью оптимизации

этих параметров;

. анализ технологического оборудования по следующим показателям

(факторам):

§ необходимость данного оборудования;

§ удельный вес неустановленного оборудования;

§ удельный вес оборудования, находящегося в ремонте;

§ средний возраст технологического оборудования (по группам);

§ удельный вес физически изношенного оборудования;

§ коэффициент сменности работы технологического оборудования;

§ коэффициент использования оборудования по производительности

(по группам);

§ коэффициент использования оборудования во времени (по

группам);

§ анализ фондоотдачи;

§ анализ структуры активной части основных производственных

фондов;

§ анализ уровня механизации производства;

4. разработка предложений по совершенствованию форм организации

производства, производственной и организационной структур предприятия;

5. разработка предложений по улучшению использования оборудования

(по видам);

. разработка норм потребности в оборудовании для замены

изношенного, технического перевооружения и капитального строительства;

. разработка норм потребности в запасных частях для

технологического оборудования;

. разработка норм потребности в различных видах материалов и

энергии для технологического оборудования и других элементов производственных

фондов (ОПФ);

. расчет потребности в производственных площадях для ремонтного

хозяйства;

. расчет потребности в трудовых ресурсах для ремонтного хозяйства

и фонда заработной платы для них;

. расчет показателей планово-предупредительного ремонта (ППР)

оборудования (по видам):

§ анализ соблюдения ППР на предприятии;

§ структура межремонтного цикла по видам оборудования;

§ продолжительность межремонтного периода;

§ трудоемкость ремонтов оборудования (по видам ремонта и видам

оборудования);

§ потребность по видам ресурсов для различных видов ремонта;

§ годовой объем ремонтных работ;

§ параметры организации ППР оборудования предприятия во времени

и в пространстве;

12. организация ремонтных работ;

13. организация межремонтного обслуживания;

. организация материально-технического обеспечения ремонтного

хозяйства предприятия;

. разработка, контроль и стимулирование стратегического плана

повышения эффективности работы ремонтного хозяйства.

Перечисленные виды работ можно укрупнено объединить в три блока:

а) экономический блок, объединяющий работы по: учету и анализу

эффективности использования ОПФ; разработке норм потребности в оборудовании для

замены изношенного, технического перевооружения, капитального строительства;

разработке норм потребности в запасных частях и материальных ресурсах для

технического обслуживания, использования (эксплуатации) и ремонтов ОПФ;

стратегическому планированию воспроизводства ОПФ, планированию ППР оборудования;

планированию материально-технического обеспечения ремонтного хозяйства;

разработке предложений по совершенствованию организационной и производственной

структур ремонтного хозяйства (совместно со специалистами организационного

блока);

б) технический блок, включающий: осуществление технического надзора за

состоянием оборудования и других элементов ОПФ; проведение технического

обслуживания технологического оборудования; проектирование, изготовление и

восстановление запасных частей; выполнение различных видов ремонта элементов

ОПФ;

в) организационный блок, включающий: организацию материально-технического

обеспечения ремонтного хозяйства; организацию входного и выходного контроля

качества материалов, комплектующих изделий, запасных частей и оборудования поступающих

или выходящих из ремонтного хозяйства; разработку элементов ОПФ; внедрение

прогрессивных для данных условий форм организации производства;

совершенствование организационной и производственной структур ремонтного

хозяйства.

Объем работ по каждому блоку определяется четырьмя основными факторами:

) сложностью и номенклатурой выпускаемой продукции;

) программой выпуска;

) уровнем специализации, комбинирования и кооперирования основного

производства;

) уровнем специализации, комбинирования и кооперирования ремонтного

хозяйства.

В условиях развития рыночных отношений наблюдается углубление и

расширение специализации и интеграции. Поэтому большинство перечисленных работ

могут выполняться специализированными фирмами (предприятиями, организациями),

которые могут обеспечить высокое качество работ и приемлемые цены на их

выполнение.

Ремонтное хозяйство на предприятии возглавляет главный механик,

подчиняющийся главному инженеру (техническому директору)(рис 23).

Рисунок 23 Организационная структура управления предприятием (фирмой)

2.2 Классификация ремонта и виды выполняемых работ

Организация ремонтного хозяйства и техническое обслуживание оборудования

базируются на системе планово-предупредительных ремонтов (ППР), разработанной в

СССР и успешно применяемой как в отечественной промышленности, так и за

рубежом.

Система ППР - это комплекс планируемых организационно-технических

мероприятий по уходу, надзору, обслуживанию и ремонту оборудования.

Мероприятия носят предупредительный характер, т.е. после отработки каждой

единицей оборудования определенного количества времени производятся его

профилактические осмотры и плановые ремонты: малые, средние, капитальные.

Чередование и периодичность ремонтов определяется назначением оборудования,

его конструктивными и ремонтными особенностями, а также условиями эксплуатации.

ППР оборудования предусматривает выполнение следующих работ:

· межремонтное обслуживание;

· периодические осмотры;

· периодические плановые ремонты: малые, средние, капитальные.

Межремонтное обслуживание - это повседневный уход и надзор за

оборудованием, проведение регулировок и ремонтных работ в период его

эксплуатации без нарушения процесса производства. Оно выполняется во время

перерывов в работе оборудования (в нерабочие смены, на стыке смен и т.д.)

дежурным персоналом ремонтной службы цеха.

Периодические осмотры - осмотры, промывки, испытания на точность и прочие

профилактические операции, проводимые по плану через определенное количество

отработанных оборудованием часов.

Периодические плановые ремонты делят на малый, средний и капитальный

ремонты.

Малый ремонт - детальный осмотр, смена и замена износившихся частей,

выявление деталей, требующих замены при ближайшем плановом ремонте (среднем,

капитальном) и составление дефектной ведомости для него (ремонта), проверка на

точность, испытание оборудования.

Средний ремонт - детальный осмотр, разборка отдельных узлов, смена

износившихся деталей, проверка на точность перед разборкой и после ремонта.

Капитальный ремонт - полная разборка оборудования и узлов, детальный

осмотр, промывка, протирка, замена и восстановление деталей, проверка на

технологическую точность обработки, восстановление мощности, производительности

по стандартам и ТУ.

ППР осуществляется по плану-графику, разработанному на основе нормативов

ППР:

· продолжительности ремонтного цикла;

· продолжительности межремонтных и межосмотровых циклов;

· продолжительности ремонтов;

· категорий ремонтной сложности (КРС);

· трудоемкости и материалоемкости ремонтных работ.

Ремонтный цикл - это период работы оборудования от начала ввода его в

эксплуатацию до первого капитального ремонта, или период работы между двумя

капитальными ремонтами.

Структура ремонтного цикла - это порядок чередования ремонтов и осмотров,

зависящих от типа оборудования, степени его загрузки, возраста, конструктивных

особенностей и условий эксплуатации.

Структура цикла технического обслуживания может включать, например,

сменный осмотр, четыре пополнения смазки, одну замену смазки, один частичный

осмотр и две профилактические регулировки.

Ремонтный цикл измеряется оперативным временем работы оборудования (время

простоя в ремонте в цикл не включается) Определяется он расчетным способом, по

эмпирическим зависимостям от ряда факторов.

Категория ремонтной сложности (КРС) присваивается каждой единице

оборудования. В качестве ремонтной единицы принята 1/11 трудоемкости

капитального ремонта токарно-винторезного станка 16К20, относящегося к

одиннадцатой группе сложности.

Для единицы ремонтной сложности рассчитаны нормативы в часах для ремонтов

по видам работ:

· слесарные;

· станочные;

· прочие (окрасочные, сварочные и др.);

Категория ремонтной сложности для механической и электрической частей

оборудования рассчитываются отдельно.

Трудоемкость и материалоемкость ремонта и технического обслуживания

оборудования зависят от его конструкционных особенностей.

По этому признаку все оборудование распределено на категории сложности.

Трудоемкость ремонтных работ определяется через трудоемкость единицы сложности

ремонта.

За единицу ремонтной сложности механической части принята ремонтная

сложность условного оборудования, трудоемкость капитального ремонта которого в

условиях среднего ремонтно-механического цеха составляет 50 ч, а за единицу

ремонтной сложности электрической части оборудования - соответственно 12,5 ч.

Категория сложности ремонта оборудования определяется по числу единиц сложности

ремонта, присвоенных данной группе оборудования.

Трудоемкость определяется раздельно по механической и электрической части

оборудования. Аналогично определяют потребность в материалах на все виды

ремонтов и техническое обслуживание, используя нормы расхода материалов,

которые устанавливаются также на единицу ремонтной сложности.

Техническое обслуживание - это комплекс операций по поддержанию работоспособности

оборудования при использовании его по назначению, при хранении и

транспортировании. В процессе технического обслуживания периодически

повторяющиеся операции - осмотры, промывки, проверки на точность и др. -

регламентированы, выполняются по заранее разработанному графику. Кроме того,

производственные рабочие, слесари, электрики, смазчики повседневно наблюдают за

состоянием оборудования, соблюдают правила его эксплуатации, устраняют

возникающие мелкие неисправности. Некоторые операции регламентированного

технического обслуживания могут быть совмещены по времени, например смена масла

с осмотрами. Проверку точности оборудования выполняет персонал отделов

технического контроля и главного механика.

Текущий ремонт производится в процессе эксплуатации оборудования.

При этом виде ремонта заменяются и восстанавливаются отдельные части

(детали, узлы) оборудования и выполняется регулировка его механизмов.

Цель такого ремонта - обеспечить работоспособность оборудования до

очередного планового ремонта.

Капитальный ремонт осуществляют для восстановления полного или близкого к

полному ресурса. Обычно он сопровождается модернизацией оборудования.

Ремонты, вызываемые отказами и авариями оборудования, называются

неплановыми (аварийными). При хорошо организованной системе обслуживания,

ремонта и высокой культуре эксплуатации оборудования необходимость в неплановых

ремонтах, как правило, не возникает.

Система ремонта и технического обслуживания в зависимости от характера и

условий эксплуатации оборудования может функционировать в различных

организационных формах: в виде послеосмотровой системы, системы периодических

ремонтов или системы стандартных ремонтов. При системе послеосмотровых ремонтов

по заранее разработанному графику выполняются осмотры оборудования, в процессе

которых устанавливается его состояние и составляется ведомость дефектов. На

основании данных осмотра определяются сроки и содержание предстоящего ремонта.

Система периодических ремонтов и нормативная её часть положены в основу типовой

системы технического обслуживания и ремонта металло- и деревообрабатывающего

оборудования. При этой системе планируются сроки и объемы ремонтных работ всех

видов. Однако фактический объем работ корректируется при осмотре. Эта система

находит наиболее широкое применение в машиностроении. При системе стандартных

ремонтов объем и содержание их планируются и строго соблюдаются независимо от

фактического состояния оборудования. Эта система базируется на точно

установленных нормативах и применяется к оборудованию, неплановая остановка

которого недопустима.

На основе расчетов разрабатывают годовые графики ППР, определяют

трудоемкость предстоящих работ и устанавливают штат ремонтного персонала.

Ремонт и техническое обслуживание технологического оборудования на

машиностроительных предприятиях осуществляют ремонтно-механические цехи и

ремонтные службы цехов. В зависимости от доли работ, выполняемых

производственными, ремонтно-механическими цехами и цеховыми ремонтными

службами, различают три формы организации ремонта: централизованную,

децентрализованную и смешанную. При централизованной форме все виды ремонта, а

иногда и техническое обслуживание производит ремонтно-механический цех

предприятия (РМЦ).

При децентрализованной они выполняются силами цеховых ремонтных баз

(ЦРБ). На этих же базах изготовляют новые и восстанавливают изношенные детали.

При смешанной форме наиболее трудоемкие работы (капитальный ремонт,

модернизация оборудования, изготовление запасных частей и восстановление

изношенных деталей) проводится в РМЦ, а техническое обслуживание и текущие

ремонты - силами ЦРБ, комплексными бригадами слесарей, закрепляемых за

отдельными участками.

С увеличением доли сложного, прецизионного и автоматического

оборудования, с повышением требований к качеству продукции наметилась тенденция

перехода от децентрализованной формы к смешанной.

2.3 Основные направления совершенствования ремонтного хозяйства

1. в области организации производства - развитие специализации и

кооперирования в выпуске основной продукции, в организации ремонтного хозяйства;

2. в области планирования воспроизводства ОПФ - применение научных

подходов и методов менеджмента;

. в области проектирования и изготовления запасных частей -

унификация и стандартизация элементов запасных частей, применение систем

автоматизированного проектирования на основе классификации и кодирования,

сокращение продолжительности проектных работ и повышение их качества;

. в области организации работ - соблюдение принципов рациональной

организации производства (пропорциональности, параллельности и др.), применение

сетевых методов и ЭВМ;

. в области технического надзора, обслуживания и ремонтов ОПФ -

развитие предметной и функциональной специализации работ, повышение

технического уровня ремонтно-механического цеха, усиление мотивации

качественного труда и др.

2.4 Организация ремонтного хозяйства на примере:

Транспортно-экспедиторской компании RIATEC

Грузоперевозки в Приднестровье, из Приднестровья или транзитом через

Приднестровье занимают важное место в международном движении товаров как среди

стран СНГ: Молдовы, России, Украины, Белоруссии и др., так и в страны ЕС - в

товарообороте между ними и Приднестровьем наблюдается определенный рост и

стабильность.

В январе-октябре 2010 года объем приднестровского экспорта составил

$324,5 миллионов; лидерами среди перевозимых грузов являются металлургическая

продукция - 41%, продукция легкой промышленности - 35%, а также

машиностроительная и электротехническая продукция и алкогольная продукция.

Основные покупатели продукции из Приднестровья по прежнему остаются страны СНГ,

они же обеспечивают и преобладающую долю импорта в Приднестровье - до 75%

продукции.

Нельзя не отметить высокий промышленный и транспортный потенциал региона,

пик в развитии которого пришелся на 2000год, когда объем экспортно-импортных

операций в перерасчете на душу населения был в 3 раза больше, чем в остальной

Молдове.

Основная проблема Приднестровья в контексте международных грузоперевозок

касается плачевного состояния транспортной инфраструктуры в регионе. Это в

первую очередь касается качества дорожного покрытия, не соответствующего

международным требованиям, что несет прямые убытки, как перевозчикам в виду

изнашивания транспорта, так и самому региону, поскольку транзит по территории

ПМР сведен к минимуму, а большегрузный автотранспорт с большой осевой

нагрузкой, осуществляющий, к примеру, перевозку крупногабаритных тяжеловесных

грузов, лишь усугубляет и без того плохое состояние дорог.

Всего же в хорошем состоянии в Приднестровье находится около 10% дорог.

При этом автотранспорт является лидером по грузоперевозкам в регионе - на его

долю приходится до 65% перевозок грузов. Преимущество перевозок автотранспортом

- это широкая сетка автомобильных дорог, что позволяет доставить груз в любой

населенный пункт, а плотность дорог сопоставима с аналогичным показателем

Румынии, Болгарии, Украины - 31км на 100 кв.км.

Организационная структура технической службы АТП

Поддержание подвижного состава в работоспособном состоянии является одной

из основных задач инженерно-технической службы автотранспортного предприятия

(АТП).

Повышение производительности труда ремонтных и вспомогательных рабочих и

эффективности работы систем обслуживания и ремонта является важной составной

частью решения общей проблемы повышения эффективности работы подвижного

состава. Однако эффективность работы систем обслуживания и ремонта в настоящее

время находится на низком уровне. Надёжность работы подвижного состава на линии

по наработке на отказ в ряде случаев не превышает 5000…7000 км.

Анализ причин неудовлетворительной эффективности работы систем

технического обслуживания и ремонта показывает, что они условно могут

подразделяться на две группы: объективные и организационные.

Общий объём простоев, таким образом, разделяется на две крупные

составляющие (таблица 12).

Удельный вес причин простоя автотранспорта в АТП

Таблица №12

|

Причины

|

Удельный вес, %

|

|

1

|

2

|

|

Объективные причины

|

|

Отсутствие запасных частей

|

4

|

|

Условия эксплуатации

|

10

|

|

Возраст парка машин

|

18

|

|

Слабая производственная

база

|

15

|

|

Прочие

|

18

|

|

Всего по объективным

причинам

|

65

|

|

Организационные причины

|

|

Низкая трудовая дисциплина

|

11

|

|

Слабая организация работ

|

18

|

|

Всего по организационным

причинам

|

35

|

Если устранение недостатков, отнесённых к группе объективных причин, не

всегда зависит от усилий, предпринимаемых силами АТП, то вторая группа причин

обусловлена главным образом низким организационным и управленческим уровнем

работы систем технического обслуживания и ремонта в АТП. Ликвидация этих

недостатков может значительно улучшить эффективность транспортной работы

подвижного состава АТП. Структура систем технического обслуживания и ремонта

подвижного состава на предприятии состоит из нескольких взаимосвязанных

подсистем (рис. 24).

Основу структуры составляют три подсистемы производства: основное,

вспомогательное и обслуживающее. Основное производство включает работы по

ежесменному обслуживанию (ЕО), техобслуживанием №1 и №2 (ТО-1, ТО-2) и текущему

ремонту (ТР). Вспомогательные участки - производственные цеха - выполняют

механические, тепловые, малярные, обойные, электротехнические и другие работы.

Обслуживающее производство включает в себя склады, транспортную группу для

самообслуживания и др.

В организационную структуру технической службы кроме выше рассмотренных

подсистем, входят следующие подразделения: технический отдел (ТО), отдел главного

механика (ОГМ), отдел материально-технического снабжения (ОМТС), отдел

технического контроля (ОТК).

В организационную структуру технической службы входит также технический

отдел, который разрабатывает планы мероприятий по научной организации труда

(НОТ), внедрению новой техники и прогрессивных технологий и производственных

процессов, разрабатывает и проводит мероприятия по охране труда, изучает

причины производственного травматизма, ведёт учёт расхода ТСМ, учёт и контроль

пробега резинотехнических изделий - шин, ведёт учёт и контроль за

своевременностью проведения ТО, осуществляет отчётность по технической службе.

Рисунок 24 Организационная структура системы обслуживания и ремонта

подвижного состава АТП

Отдел главного механика отвечает за содержание в технически исправном

состоянии технологическое оборудование, за правильностью его использования.

Главный механик не является начальником производства, он отвечает за

расстановку ремонтных рабочих и ремонт автомобилей, осуществляет заполнение

табеля.

Отдел материально-технического снабжения обеспечивает предприятие

необходимыми материалами (запасные части, агрегаты, ТСМ, строительные материалы

и т.д.), составляет заявки на приобретение извне.

Отдел технического контроля проверяет техническое состояние при выпуске

на линию и возвращении, обнаруживая неисправность, определяет вид необходимого

воздействия и подаёт заявку в ремонтную зону на то или иное ТО или ремонт.

Между подсистемами и отделами существует многосторонняя взаимосвязь на

всех уровнях.

Технологический процесс производства

Под технологическим процессом производства понимается последовательность

технических воздействий на автомобиль на автотранспортном предприятии.

На КТП (рис.25) осуществляется инвентарный и технический приём автомобиля

с линии, проверяется и оформляется принятой в АТП документацией в виде заявки.

основное движение; возможное движение.

КТП - контрольно-технический пункт; ЕО - ежесменное обслуживание; ТО -

техническое обслуживание; ТР - текущий ремонт; Д-1 - диагностика общая; Д-2 -

диагностика поэлементная; ДР - диагностика, выполняемая во время ТО и ремонта

автомобилей.

Рисунок 25 Схема технологического процесса ТО и ТР

Затем автомобили проходят моечно-уборочное обслуживание, после чего

исправные автомобили направляются в зону хранения, а нуждающиеся в ТО или

ремонте - в соответствующие производственные зоны.

После выполнения ТО или ремонта автомобили направляются в зону хранения.

Если количество автомобилей , возвращающихся с линии в единицу времени больше

пропускной способности, то часть автомобилей направляется в зону ожидания ТО и

ремонта и поступают на посты ТО и ремонта по мере высвобождения мест.

Предприятие пользуется АЗС общего пользования, и автомобили заправляются

топливом и маслом перед возвращением или утром после получения путевого листа.

В производстве организован пост диагностики, который часть автомобилей

после ЕО, перед обслуживанием и ремонтом подвергает диагностированию. Затем