|

Вывернуть

пробки из сливных отверстий коробки передач

<#"803965.files/image010.gif"> (44) (44)

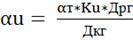

где: αu -

коэффициент использования авто,

αт - коэффициент технической

готовности авто,

ДРГ - дни работы в году в АТП,

ДКГ - календарные дни в году,

Кu -

коэффициент учитывая снижения используемой техники, исправных авто в рабочие

дни АТП по эксплуатационным причинам.

Кu = 0,93-0,97

принимаем: Кu = 0.95

αт - коэффициент технической

готовности зависит от простоя авто в зоне обслуживания и ТР.

(45) (45)

где: αт -

коэффициент технической готовности зависит от простоя авто в зоне обслуживания

и ТР,

dТОТР -

расчетное значение простоя подвижного состава, ТО и ТР,

dКР -

продолжительность простоя в КР,

LКР -

расчетный пробег до КР,

LCC -

среднесуточный пробег.

dТОТР = dнТОТР * К4

(46)

где: dТОТР -

расчетное значение простоя подвижного состава, ТО и ТР,

dнТОТР -

нормативное значение простоя подвижного состава, ТО и ТР,

dнТОТР = 0,5

- 0,55 принимаем: dнТОТР = 0,5

К4 - среднее значение коэффициента

корректирования нормативной продолжительности простоя в ТО и ТР в зависимости

от пробега с начала эксплуатации.

dТОТР = 0,5 *

0,7 = 0,35

dКР = dКРН =25 дн.

αт =   = 0,82 = 0,82

αu =   = 0,78 = 0,78

Определение годового пробега по

парку

LПГ = αu * LСС * АП *

ДРГ (47)

где: LПГ - годовой

пробег по парку,

αu = 0,78,

LСС = 500 км,

АП = 132 ед.,

ДРГ = 365 дн.

LПГ = 0, 78 *

500 * 132 * 365 = 18790200 км

Годовая трудоемкость ТР по АТП

Годовая трудоемкость ТР по АТП определяется по

следующей формуле:

ТгТР =   (48) (48)

где: LПГ - годовой пробег по парку,

км;

tтр -

расчетная трудоемкость ТР;

tтр = 8,25

чел.час/1000 км;

ТГТР =

ТГТР = 155019,15 чел.час/1000 км.

Расчет трудоемкости постовых работ

Ti = ТГТР * σi (49)

где: ТГТР - годовая трудоемкость;

σi -

коэффициент трудоемкости по данному виду работ.

. Контрольно диагностические работы:

σК-Д=0,017

TК-Д =

155019,15 * 0,017 = 2635,32 чел.час

. Регулировочные работы:

σРЕГ=0,018

TР =

155019,15 * 0,018 = 2790,34 чел.час

. Разборо-сборочные работы:

σРАЗ.СБ=0,26

TР-С =

155019,15 * 0,26 = 40304,97 чел.час

Расчет трудоемкости участковых работ

. Агрегатные работы:

σАГР=0,17

TАГР =

155019,15 * 0,17 = 26353,25 чел.час

. Электротехнические работы:

σЭЛ.ТЕХ=0,085

TЭЛ-ТЕХ =

155019,15 * 0,085 = 13176,62 чел.час

. Ремонт приборов системы питания:

σСИСТ.ПИТ=0,03

TСИС.ПИТ =

155019,15 * 0,03 = 4650,57 чел.час

. Шиномонтажные работы:

σШ-Ж=0,03

TШ-Ж =

155019,15 * 0,03 = 4650,57 чел.час

. Шиноремонтные работы:

σШ-Р=0,01

TШ-Р =

155019,15 * 0,01 = 1550,19 чел.час

. Медницкие работы:

σМЕД=0,02

TМЕД =

155019,15 * 0,02 = 3100,22 чел.час

. Жестяницкие работы:

σЖЕСТ=0,012

TЖЕСТ =

155019,15 * 0,012 = 1860,22 чел.час

. Сварочные работы:

σСВАР=0,012

TСВАР =

155019,15 * 0,012 = 1860,22 чел.час

. Кузнчено-рессорные работы:

σК.РЕСС=0,03

TКУЗ-РЕС =

155019,15 * 0,03 = 4650,57 чел.час

. Слесарно-механические работы:

σСЛ.МЕХ=0,08

TСЛ-МХ =

155019,15 * 0,08 = 12401,53 чел.час

. Арматурные работы:

σАРМ=0,045

TАРМ =

155019,15 * 0,045 = 6975,86 чел.час

. Обойные работы:

σОБ=0,026

TОБ =

155019,15 * 0,026 = 4030,49 чел.час

. Аккумуляторные работы:

σАКБ=0,01

TАКБ =

155019,15 * 0,01 = 1550,19 чел.час

. Малярные работы:

σМАЛ=0,08

TМАЛ =

155019,15 * 0,08 = 12401,53 чел.час

2.15 Расчет состава

рабочих в зоне ТР

Рассчитываем явочное и штатное число рабочих по

постам и участкам:

РЯ = ТТР / Фрм (50)

РШТ = ТТР / Фрв (51)

где: РЯ - явочное число рабочих;

Фрм - годовой производственной фонд рабочего

времени;

Фрм = 1981;

РШТ - штатное число производственных рабочих;

Фрв - годовой фонд рабочего времени одного

производственного рабочего;

Фрв = 1820;

Постовые работы:

. Контрольно диагностические работы:

РЯ = 2635,32 / 1981 = 1,33 чел.

РШТ = 2635,32 / 1820 = 1,44 чел.

. Регулировочные работы:

РЯ = 2790,34 / 1981 = 1,40 чел.

РШТ = 2790,34 / 1820 = 1,53 чел.

. Разборо-сборочные работы:

РЯ = 40304,97 / 1981 = 20,34 чел.

РШТ = 2635,32 / 1820 = 22,14 чел.

Участковые работы:

. Агрегатные работы:

РЯ = 26353,25 / 1981 = 13,3 чел.

РШТ = 26353,25 / 1820 = 14,47 чел.

. Электротехнические работы:

РЯ = 13176,62 / 1981 = 6,65 чел.

РШТ = 13176,62 / 1820 = 7,23 чел.

. Ремонт приборов системы питания:

РЯ = 4650,57 / 1981 = 2,34 чел.

РШТ = 4650,57 / 1820 = 2,55 чел.

. Шиномонтажные работы:

РЯ = 4650,57 / 1981 = 2,34 чел.

РШТ = 4650,57 / 1820 = 2,55 чел.

. Шиноремонтные работы:

РЯ = 1550,19 / 1981 = 0,76 чел.

РШТ = 1550,19 / 1820 = 0,85 чел.

. Медницкие работы:

РЯ = 3100,38 / 1981 = 1,56 чел.

РШТ = 3100,38 / 1820 = 1,7 чел.

. Жестяницкие работы:

РЯ = 1860,22 / 1981 = 0,93 чел.

РШТ = 1860,22 / 1820 = 1,02 чел.

. Сварочные работы:

РЯ = 1860,22 / 1981 = 0,93 чел.

РШТ = 1860,22 / 1820 = 1,02 чел.

. Кузнечно-рессорные работы:

РЯ = 4650,57 / 1981 = 2,34 чел.

РШТ = 4650,57 / 1820 = 2,55 чел.

. Слесарно-механические работы:

РЯ = 12401,53 / 1981 = 6,26 чел.

РШТ = 12401,53 / 1820 = 6,81 чел.

. Арматурные работы:

РЯ = 6975,86 / 1981 = 3,52 чел.

РШТ = 6975,86 / 1820 = 3,83 чел.

. Обойные работы:

РЯ = 4030,49 / 1981 = 2,03 чел.

РШТ = 4030,49 / 1820 = 2,21 чел.

. Аккумуляторные работы:

РЯ = 1550,19 / 1981 = 0,78 чел.

РШТ = 1550,19 / 1820 = 0,85 чел.

. Малярные работы:

РЯ = 12401,53 / 1981 = 6,26 чел.

РШТ = 12401,53 / 1820 = 6,81 чел.

Таблица № 12 Распределение рабочих по постам и

участкам.

|

Виды

работ

|

Стр.

П %

|

Ттр.

П чел. час

|

Ря.

чел.

|

Рш.

чел.

|

Принято

рабочих

|

Рабо

-чих в одну смену

|

Норма

пло -щади на 1 чел.

|

Мини

-мальная площадь участка

|

|

Постовые

работы

|

|

Контрольно

- диагностические

|

1,7

|

2635.32

|

1,33

|

1,44

|

2

|

1

|

-

|

-

|

|

Регулировочные

|

1,8

|

2790.34

|

1,40

|

1,53

|

2

|

1

|

-

|

-

|

|

Разборо

- сборочные

|

26

|

40304.97

|

20,34

|

22,14

|

22

|

11

|

-

|

-

|

|

ИТОГО

|

29,5

|

45730.63

|

23,07

|

25,11

|

26

|

13

|

-

|

132

|

|

Участковые

работы

|

|

Агрегатные

|

17

|

26353.25

|

13,3

|

14,47

|

14

|

7

|

13

|

91

|

|

Электротехнические

|

8,5

|

13176.62

|

6,65

|

7,23

|

6

|

3

|

10

|

30

|

|

Аккумуляторный

|

1

|

1550,19

|

0,78

|

0,85

|

2

|

1

|

10

|

10

|

|

Ремонт

системы питания

|

3

|

4650.57

|

2,34

|

2,55

|

2

|

1

|

12

|

12

|

|

Шиномонтажные

|

3

|

4650.57

|

2,34

|

2,55

|

2

|

1

|

10

|

10

|

|

Шиноремонтные

|

1

|

1550.19

|

0,76

|

0,85

|

2

|

1

|

10

|

10

|

|

Медницкие

|

2

|

3100.38

|

1,56

|

1,7

|

2

|

1

|

24

|

24

|

|

Жестяницкие

|

1,2

|

1860.22

|

0,93

|

1,02

|

2

|

1

|

24

|

24

|

|

Сварочные

|

1,2

|

1860.22

|

0,93

|

1,02

|

2

|

1

|

24

|

24

|

|

Кузнечно

- рессорные

|

3

|

4650.57

|

2,55

|

2

|

1

|

24

|

24

|

|

Слесарно

- механические

|

8

|

12401.53

|

6,26

|

6,81

|

6

|

3

|

10

|

30

|

|

Арматурные

|

4,5

|

6975.86

|

3,52

|

3,83

|

4

|

2

|

12

|

24

|

|

Малярные

(рассчитывается по длине автобуса)

|

8

|

12401.53

|

6,26

|

6,81

|

6

|

3

|

-

|

132

|

|

Обойные

|

2,6

|

4030.49

|

2,03

|

2,21

|

2

|

1

|

10

|

10

|

|

ИТОГО

|

60,6

|

99212,19

|

50

|

54,45

|

54

|

27

|

243

|

576

|

2.16 Подбор

технологического оборудования и оснастки

Таблица № 13 Технологическое оборудование.

|

№

по порядку

|

Оборудование,

приборы, приспособления

|

Тип,

модель

|

Краткая

характеристика

|

Принятое

количество

|

Размеры

|

|

Производственные

цеха

|

|

Электротехническое

отделение

|

|

1

|

Ларь

|

Собственного

изготовления

|

Для

отходов

|

1

|

500х

500х 500

|

|

2

|

Умывальник

|

-

|

-

|

2

|

500х

500х 500

|

|

3

|

Секционный

стеллаж

|

Собственного

изготовления

|

Для

хранения оборудования

|

2

|

1400х

500х 1200

|

|

4

|

Ларь

|

Собственного

изготовления

|

Для

обтирочного материала

|

2

|

400х

300х 500

|

|

5

|

Прибор

|

Э

- 204

|

Для

проверки КИП

|

2

|

325х

275

|

|

6

|

Стенд

|

-

|

Для

проверки приборов

|

1

|

-

|

|

7

|

Стол

|

Собственного

изготовления

|

Для

приборов

|

2

|

1100х

300х 600

|

|

8

|

Стенд

|

532М

|

Контрольно

- испытательный, 0,5 кВт

|

1

|

1545х

885х 600

|

|

9

|

Стол

|

Стэнли

|

Конторский

|

2

|

1100х

600х 600

|

|

10

|

Подставка

|

Собственного

изготовления

|

Под

оборудование

|

2

|

800х

500 х600

|

|

11

|

Станок

|

-

|

Сверлильный

0,35 Вт

|

1

|

-

|

|

12

|

Пресс

|

-

|

Реечный

ручной

|

1

|

800х

500х 1200

|

|

13

|

Верстак

|

ОГ-8-132

|

Слесарный

|

1

|

1200х

800х 600

|

|

14

|

Тиски

|

-

|

Слесарные

|

1

|

-

|

|

15

|

Тумбочка

|

Собственного

изготовления

|

Для

хранения инструментов

|

2

|

700х

500х 800

|

|

16

|

Станок

|

МВ-01

|

электрозаточной

18 кВт

|

1

|

460х

260х 455

|

|

17

|

Станок

|

ЦКБ-Р-105

|

Проточки

коллекторов 400 Вт

|

1

|

1700х

500

|

|

18

|

Станок

|

НС-12А

|

Настольно-сверлильный

0,37 кВт

|

1

|

770х

465

|

|

19

|

Шкаф

|

НП-014

|

Сушильный

|

3

|

650х

650х 1600

|

|

20

|

Установка

|

-

|

Для

мойки и сушки деталей 3 кВт

|

2

|

1200х

700х 950

|

|

21

|

Круглый

вращающийся стол

|

Собственного

изготовления

|

Для

ремонта агрегатов

|

2

|

Ǿ1200

|

|

22

|

Приспособление

|

-

|

Для

отвертывания башмаков

|

2

|

-

|

|

23

|

Приспособление

|

-

|

Для

разборки и сборки генераторов

|

2

|

-

|

|

24

|

Полка

|

-

|

Для

инструментов

|

2

|

-

|

|

25

|

Прибор

|

Э-236

|

Для

проверки якорей генераторов

|

1

|

264х

196

|

|

Слесарно-механическое

отделение

|

|

26

|

Слесарный

верстак

|

-

|

самодельный

|

4

|

1400х

800х 600

|

|

|

27

|

Слесарные

тиски

|

-

|

заводские

|

4

|

-

|

|

|

28

|

Токарно-винторезный

станок

|

1К62Б

|

Заводского

изготовления 10 кВт

|

1

|

-

|

|

|

29

|

Полка

|

-

|

Для

инструментов

|

1

|

-

|

|

|

30

|

Инструментальный

шкаф

|

-

|

самодельный

|

4

|

555х

455х 800

|

|

|

31

|

Универсально-заточной

станок

|

-

|

Заводского

изготовления 1,4 кВт

|

2

|

-

|

|

|

32

|

Шлифовальный

станок

|

-

|

Заводского

изготовления

|

1

|

-

|

|

|

33

|

Стеллаж

для деталей

|

-

|

Заводского

изготовления

|

3

|

1400х

800х 500

|

|

|

34

|

Универсально-фрезеровальный

станок

|

-

|

Заводского

изготовления 3 кВт

|

2

|

-

|

|

|

35

|

Станок

отрезной

|

-

|

Заводского

изготовления 3,5 кВт

|

1

|

-

|

|

|

36

|

Вертикально-сверлильный

|

-

|

Заводского

изготовления 4 кВт

|

1

|

-

|

|

|

37

|

Проверочная

плита

|

-

|

Заводского

изготовления

|

1

|

1000х

750х 750

|

|

|

38

|

Настольно-сверлильный

станок

|

-

|

Заводского

изготовления 3 кВт

|

2

|

800х600х1650

|

|

|

39

|

Пресс

ручной

|

-

|

Заводского

изготовления

|

1

|

800х

600х 1650

|

|

|

Отделение

по ремонту двигателей

|

|

40

|

Моечная

установка

|

ОРМ-12

|

Для

мойки двигателей 43,6 кВт

|

2

|

1670х

1540х 1550

|

|

|

41

|

Моечная

установка

|

ОМ-1316

|

Для

мойки деталей 30 кВт

|

2

|

1250х

620х 800

|

|

|

42

|

Станок

|

278Н

|

Для

расточки гильз, 2,2 кВт

|

2

|

1200х

700х 1800

|

|

|

43

|

Станок

|

3833М

|

Для

полировки гильз, 2,8 кВт

|

2

|

1400х

300х 1600

|

|

|

44

|

Верстак

с пневматикой

|

СД-3701-04

|

5

кВт

|

1

|

1250х

800х 1800

|

|

|

45

|

Тумбочка

|

СД-3701-08

|

Для

инструментов

|

3

|

600х

522х 800

|

|

|

46

|

Прибор

|

2211М

|

для

правки и проверки шатунов

|

1

|

300х

250х 350

|

|

|

47

|

Шкаф

|

Собственного

изготовления

|

Для

деталей шатунно-поршневой группы

|

1

|

600х

522х 1600

|

|

|

48

|

Прибор

для определения упругости

|

КИ-40

|

Пружин

клапанов и поршневых колец

|

1

|

300х

250х 350

|

Стенд

|

ПИМ-1357-05Б

|

Для

опрессовки поршневых колец

|

1

|

800х

600х 800

|

|

|

50

|

Стеллаж

|

Собственного

изготовления

|

Для

хранения приборов и приспособлений

|

3

|

930х

600х 500

|

|

|

51

|

Станок

|

М-3

|

Для

притирки клапанов

|

2

|

1600х

585х 800

|

|

|

52

|

Станок

|

ОПР-823

|

Для

шлифования клапанов 0,37 кВт

|

1

|

935х

600х 800

|

|

|

53

|

Стенд

|

БОШ

2-3211

|

Для

ремонта дизельных форсунок, типа Common Rail 3 кВт

|

1

|

1300х

845х 600

|

|

|

54

|

Шкаф

|

-

|

Для

деталей газораспределительного механизма

|

3

|

800х

460х 1600

|

|

|

55

|

Стенд

|

СК

(ЭК-7В)

|

Для

обкатки и испытания компрессоров 80 кВт

|

1

|

884х

710х 600

|

|

|

56

|

Стенд

|

-

|

Для

сборки и разборки головок цилиндров двигателей

|

1

|

1060х

520х 600

|

|

|

57

|

Стенд

|

СИ-МН-37

|

Для

испытания масляных насосов дизелей 37 кВт

|

1

|

800х

480х 750

|

|

|

58

|

Стеллаж

|

Собственного

изготовления

|

Для

хранения масляных и водяных насосов

|

2

|

930х

600х 400

|

|

|

59

|

Умывальник

|

-

|

-

|

2

|

500х

500х 600

|

|

|

60

|

Ларь

|

-

|

Для

отходов

|

2

|

500х

500х 500

|

|

|

61

|

Стол

|

Стэнли

|

Конторский

|

2

|

1180х

620х 800

|

|

|

62

|

Ларь

|

-

|

Для

обтирочных материалов

|

2

|

800х

400х 600

|

|

|

63

|

Стеллаж

|

ПИ-033П

|

Для

хранения двигателей

|

1

|

1500х

1200х 300

|

|

|

64

|

Кран-балка

|

-

|

Для

перемещения агрегатов 8,74 кВт

|

1

|

9000х

200

|

|

|

65

|

Стенд

|

Р-660-1

|

Для

разборки дизельных двигателей грузовых авто и автобусов

|

1

|

1460х

810х 1070

|

|

|

Медницкое

отделение

|

|

66

|

Верстак

|

ВС-2

|

Для

ремонта топливных баков

|

1

|

1400х

800х 400

|

|

67

|

Стенд

- верстак с ванной

|

-

|

Для

ремонта радиаторов

|

1

|

1600х

900х 550

|

|

68

|

Шкаф

вытяжной

|

-

|

Для

распайки и поправки радиаторов

|

1

|

1300х

950х 1800

|

|

69

|

Установка

|

-

|

Для

очистки радиаторов от накипи, 0,8 кВт

|

1

|

1250

х100 х600

|

|

70

|

Стеллаж

|

Р-522А

|

Для

радиаторов и топливных баков

|

1

|

2000х

800х 400

|

|

71

|

Стеллаж

|

-

|

Для

деталей

|

3

|

1400х

450х 400

|

|

Сварочно-жестяницкое

отделение

|

|

72

|

Верстак

|

-

|

Жестяницкий

|

2

|

800х

600х 400

|

|

73

|

Пост

|

-

|

Для

сварочных работ

|

2

|

3000х

1500х 400

|

|

74

|

Станок

|

-

|

Передвижной

шлифовальный 2,6 кВт

|

2

|

800х

400х 500

|

|

75

|

Штатив

|

-

|

Для

баллона с кислородом

|

1

|

800х

300х 600

|

|

76

|

Стеллаж

|

-

|

Для

крыльев

|

1

|

1700х

1300х 400

|

|

77

|

Тележка

- стенд

|

-

|

Для

ремонта кабин

|

1

|

1650х

1200х 300

|

|

78

|

Площадка

|

-

|

Для

листового материала

|

1

|

1200х

950х 450

|

|

79

|

Аппарат

|

-

|

Для

точечной сварки, 6 кВт

|

1

|

700х

500х 500

|

|

80

|

Станок

|

-

|

Вертикально

-сверлильный, 4 кВт

|

1

|

700х

500х 1600

|

|

81

|

Плита

|

-

|

правочная

|

1

|

1500х

1000х 900

|

|

Шиномонтажное

и вулканизационное отделение

|

|

82

|

Борторасширитель

|

-

|

Пневматический

|

1

|

1200х

800х 600

|

|

83

|

Стенд

|

-

|

Для

правки дисков колес, 0,75 кВт

|

1

|

400х

800х 900

|

|

84

|

Стенд

|

Ш-509

|

Для

демонтажа и монтажа шин, 3,5 кВт

|

1

|

1600х

1600х 1200

|

|

85

|

Камера

|

6008

|

Для

сушки колес и покрышек

|

2

|

1500х

1500х 1580

|

|

86

|

Стеллаж

|

-

|

Одноярусный

|

1

|

2150х

750х 150

|

|

87

|

Верстак

|

Ш-903

|

Слесарный

|

2

|

1400х

800х 600

|

|

88

|

Ларь

|

-

|

Для

отходов

|

1

|

500х

500х 500

|

|

89

|

Тиски

|

-

|

Слесарные

|

2

|

60х40

х40

|

|

90

|

Вешалка

|

Ш-503

|

Для

камер

|

2

|

1500х

250х 1600

|

|

91

|

Электровулканизационный

аппарат

|

-

|

Для

ремонта камер, 1 кВт

|

1

|

800х

600 600

|

|

92

|

Ванна

|

Ш-902

|

Для

проверки камер

|

1

|

Ø1200

|

|

93

|

Клеемешалка

|

6178

|

Ручная

|

1

|

800х

600х 600

|

|

Пост

ТР

|

|

|

94

|

Кран-балка

|

ЭД-2

|

Грузоподъемность

2 тонны подвесного типа, 1,6 кВт

|

1

|

9000х

200

|

|

|

95

|

Инструментальный

шкаф

|

Собственного

изготовления

|

Для

хранения инструмента

|

1

|

600х

500

|

|

|

96

|

Слесарный

верстак

|

Собственного

изготовления

|

-

|

1

|

1100х

600

|

|

|

97

|

Грузоподъемная

тележка

|

Собственного

изготовления

|

Грузоподъемность

400кг

|

1

|

700х

500

|

|

|

98

|

Подставка

|

модель

П248

|

Подставка

под КПП/двигатель

|

2

|

300х

300

|

|

|

99

|

Гидравлический

автоматический домкрат

|

П310

|

Передвижной,

универсальный, грузоподъемность 3500кг

|

1

|

710х

380

|

|

|

100

|

Установка

для сбора отработавших масел

|

С-508

|

Передвижная,

емкость 50 кг

|

1

|

Ø

700

|

|

|

101

|

Бак

маслораздаточный

|

133М

|

Передвижная,

Механический, емкость 45 кг

|

2

|

Ø

650

|

|

|

102

|

Установка

компрессорная

|

1101-Б5

|

Стационарная

с электроприводом от 220В, 3,2кВт

|

1

|

800х

510

|

|

|

103

|

Нагнетатель

для пластических смазок

|

М-390

|

Передвижной,

с электроприводом от 220В, 2,3кВт

|

1

|

500х

510

|

|

|

104

|

Установка

для сверления

|

Р-175

|

Универсальная,

1,3кВт

|

1

|

600х

450

|

|

|

105

|

Комплект

инструментов

|

2446

|

Для

производства разборочно-сборочных работ

|

1

|

-

|

|

|

106

|

Комплект

инструментов

|

ПИМ-1516

|

Для

производства крепежных работ

|

1

|

|

|

107

|

Приспособление

для извлечения срезанных шпилек

|

ПИМ-490М

|

-

|

1

|

-

|

|

|

108

|

Точило

настольное

|

ЗЕ-631

|

Стационарная,

1,1кВт

|

1

|

600х

450

|

|

|

109

|

Тележка

инструментальная

|

ОРГ-70-7878

|

передвижная

|

1

|

700х

450

|

|

|

110

|

Ларь

для чистой ветоши

|

Собственного

изготовления

|

-

|

1

|

500х

500

|

|

|

111

|

Бак

для мусора

|

Собственного

изготовления

|

-

|

3

|

500х

500

|

|

|

112

|

Электрогайковерт

для гаек колес

|

И-303М

|

Передвижной,

универсальный, 2,3кВт

|

1

|

510х

480

|

|

|

113

|

Тележка

для снятия и установки колес грузовых автомобилей

|

П217

|

Передвижная

с механическим приводом

|

1

|

1200х

750

|

|

|

114

|

Приспособление

|

Р-154

|

Для

высверливания шпилек полуосей грузовых а/в 0,6кВт

|

1

|

-

|

|

|

115

|

Прибор

|

ЦКБ-К-303

|

Для

проверки установки фар, питание от АКБ U=12В

|

1

|

800х

750

|

|

|

Арматурное

отделение

|

|

|

116

|

Сварочный

трансформатор

|

СТШ-300

|

Для

ручной сварки, 20,5 кВт

|

1

|

670х

666

|

|

|

117

|

Сварочный

верстак

|

-

|

Для

сварочных работ

|

1

|

750х

1500

|

|

|

118

|

Верстак

|

ОГ-8-132

|

слесарный

|

1

|

1200х

800

|

|

|

119

|

Тиски

|

-

|

слесарные

|

1

|

-

|

|

|

120

|

Молот

ковачный

|

МА-4132

|

-

|

1

|

2275х

930

|

|

|

121

|

Печь

камерная

|

СНО-6.12

|

58

кВт

|

1

|

600х

1200

|

|

|

122

|

Набор

молотков

|

-

|

-

|

1

|

-

|

|

|

123

|

Набор

кувалд

|

-

|

-

|

1

|

-

|

|

|

Обойное

отделение

|

|

|

124

|

Стол

|

Собственного

изготовления

|

-

|

1

|

1200х

800

|

|

|

125

|

Швейная

машина

|

Класс

23А

|

Для

тяжёлых и средних работ по коже 0,27 кВт

|

1

|

520х

250

|

|

|

126

|

Швейная

машина

|

Класс

97

|

Для

шитья хлопчатобумажных, шелковых, шерстяных и льняных тканей 0,4 кВт

|

1

|

1100х

650

|

|

|

127

|

Стеллаж

|

-

|

Для

тканей и чехлов

|

2

|

1000х

500

|

|

|

Агрегатное

отделение

|

|

|

128

|

Стеллаж

|

Собственного

изготовления

|

Для

деталей

|

2

|

550х

100

|

|

|

129

|

Настенный

шкаф

|

-

|

Для

приборов и инструментов

|

2

|

100х

50

|

|

|

130

|

Ларь

|

Собственного

изготовления

|

Для

обтирочных материалов

|

3

|

150х

200

|

|

|

131

|

Кран-балка

|

Тельфер

Кран

|

Для

перемещения тяжеловесных грузов и материалов, 8,74 кВт, грзпд. 2 тонны.

|

1

|

5000х

150

|

|

|

132

|

Ларь

|

Собственного

изготовления

|

Для

отходов

|

2

|

150х

150

|

|

|

133

|

Станок

|

Р-185

|

Для

расточки тормозных барабанов 1,1 кВт

|

1

|

250х

250

|

|

|

134

|

Верстак

|

КС-006

|

Слесарный

|

2

|

250х

550

|

|

|

135

|

Тиски

|

-

|

Слесарные

|

2

|

50х

50

|

|

|

136

|

Раковина

|

-

|

Для

мытья рук

|

1

|

200х

100

|

|

|

137

|

Станок

|

Z-5112В1

|

Сверлильный,

1 кВт

|

1

|

150х 150

|

|

|

138

|

Стенд

|

Р-746

|

Для

разборки и регулировки сцеплений

|

1

|

250х

350

|

|

|

139

|

Пресс

|

AHP

|

Гидравлический8

кВт

|

1

|

700х

650

|

|

|

140

|

Пресс

|

Н-3620

|

Верстачный

|

1

|

200х

300

|

|

|

141

|

Стенд

|

Р-223

|

Для

ремонта карданных валов и рулевых механизмов

|

1

|

700х

950

|

|

|

142

|

Стенд

|

ТТН-410

|

Для

наклепки \ расклепки тормозных накладок

|

1

|

300х

250

|

|

|

143

|

Стенд

|

РР-3

|

Для

ремонта редукторов задних мостов

|

1

|

400х

500

|

|

|

144

|

Стенд

|

ЛПН-078

|

Для

ремонта КПП, главных передачи и раздатки, 117 кг

|

1

|

750х

150

|

|

|

145

|

Стенд

|

СУ-179

|

Для

ремонта передних и задних мостов

|

1

|

750х

200

|

|

|

146

|

Ванна

|

ИПКС-114ЦМ(Н)

|

Передвижная,

моечная

|

1

|

350х

400

|

|

|

147

|

Телефон

и радио

|

-

|

1

кВт

|

1

|

50х

50

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.17 Расчет

производственных площадей

По зоне ТР:

FЗДАНИЯ = FПОСТА

+ ∑FУЧАСТКОВ, м2 (52)

∑FУЧАСТКОВ=FАГР

+ FЭЛ + FРЕМ.СИСТ

+ FШИН.РЕМ + FШИН.МЖН

+ FМЕД + FЖЕСТ

+ FСВАР +

FК.РЕСС + FСЛ.МЕХ

+ FАРМ + FОБ

+ FАКБ + FМАЛ,

м2 (53)

Расчет площади поста:

FПОСТА= LПОСТА

* ВПОСТА, м2 (54)

принимаем: ВПОСТА=6м

LПОСТА=LАВТО

* П+а * (П+1), м (55)

где: LАВТО

- длина автомобиля в проекции;

LАВТО = 18 м;

П - количество постов;

а=1,5 - 2м;

принимаем: а = 2м;

LПОСТА =

18*1+2(1+1)=22 м

FПОСТА=22*6=132 м2

Расчет площади участков:

FУЧАСТКА=fУЧАСТКА

* РУЧАСТКА, м2 (56)

где: fУЧАСТКА

- норма площади на одного человека, на данном участке;

РУЧАСТКА - количество принятых рабочих на данном

участке;

. Агрегатный участок.

FАГР=7 * 13= 91 м2

. Электротехнический участок.

FЭЛ=3 * 10= 30 м2

. Участок ремонта системы питания.

FСИСТ.ПИТ=1 * 12= 12

м2

. Шиноремонтный участок.

FШИН.РЕМ=1 * 10= 10

м2

. Шиномонтажный участок.

FШИН.МНЖ=1 * 10= 10

м2

. Медницкий участок.

FМЕД=1 * 24= 24 м2

. Жестяницкий участок.

FЖЕСТ=1 * 24= 24 м2

. Сварочный участок.

FСВАР=1 * 24= 24 м2

. Кузнечно-рессорный участок.

FК.РЕСС=1 * 24= 24

м2

. Слесарно-механический участок.

FСЛ.МЕХ=3 * 10= 30

м2

. Арматурный участок.

FАРМ=2 * 12= 24 м2

. Обойный участок.

FОБ=1 * 10= 10 м2

. Аккумуляторный участок.

FАКБ=1 * 10= 10 м2

. Малярный участок.

(рассчитывается по длине автобуса)

FМАЛ= LПОСТА

* ВПОСТА, м2 (57)

FМАЛ=22 * 6= 132 м2

∑FУЧАСТКОВ

= 91+30+12+10+10+24+24+24+24+30+24+10+10+132 = 455 м2

FЗДАНИЯ = 132 + 455

= 587 м2

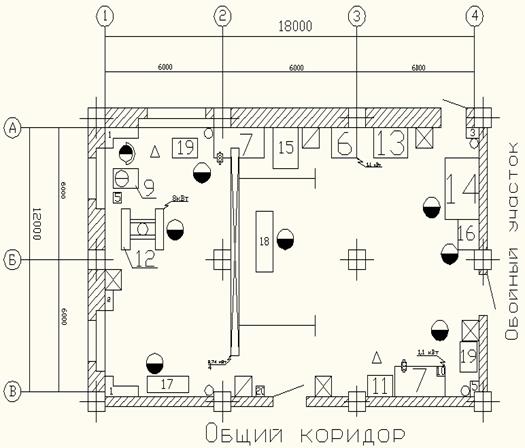

Планирование рабочего места слесаря, по ремонту

агрегатов.

рис. 8 Планирование агрегатного участка

. Стеллаж, 2. Настенный шкаф, 3. Ларь для

обтирочных материалов, 4. Кран-балка, 5. Ларь для отходов, 6. Станок для

расточки тормозных барабанов и тормозных накладок, 7. Верстак слесарный, 8.

Тиски слесарные, 9. Раковина для мытья рук, 10. Станок сверлильный, 11. Стенд

для разборки и регулировки сцепления, 12. Пресс гидравлический, 13. Пресс

верстачный, 14. Стенд для ремонта карданных валов и рулевых механизмов, 15.

Стенд для наклепки/расклепки тормозных накладок, 16. Стенд для ремонта

редукторов задних мостов, 17. Стенд для ремонта КПП, раздатки и ГП, 18. Стенд

для ремонта передних и задних мостов, 19. Ванна передвижная, моечная, 20.

Телефон и радио.

3. КОНСТРУКТОРСКИЙ РАЗДЕЛ

3.1 Общие сведения

Анализ существующих приспособлений

Ранее, для расточки отверстий использовали

подручные средства:

Различные метчики;

Зубило;

Напильники;

Кувалду.

Что приводило к сильным повреждениям и сколам

отверстий в КПП.

Предлагаемое же приспособление экономит время, и

позволяет растачивать отверстия без деформации полуоси, различных сколов,

уменьшился травматизм на рабочем месте.

Предлагаем уже существующую бор-штангу для

расточки отверстий под опорные подшипники КПП. Применение этого приспособления

должно облегчить процесс и повысить качество разборочных работ, что приведет к

повышению производительности труда.

Технические требования к изделию:

иметь простую конструкцию;

быть недорогим и быстро окупаться;

легко подвергаться ремонту в случае

неисправности.

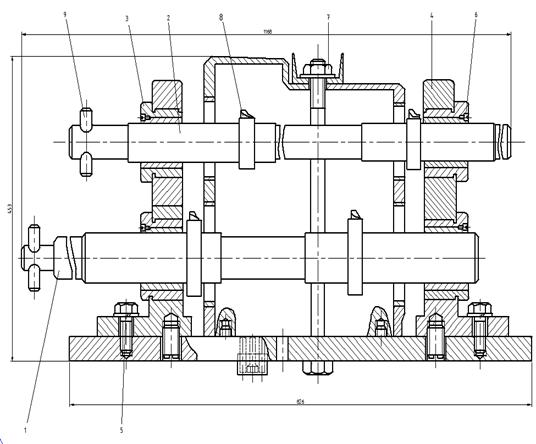

Разработка эскиза приспособления.

рис. 9 Эскиз бор-штанги

1. Бор-штанга нижняя, для расточки отверстия под

вторичный вал; 2. Бор-штанга верхняя, для расточки отверстия под первичный вал;

3. Кронштейн для крепления бор-штанги в отверстии, левый; 4. Кронштейн для

крепления бор-штанги в отверстии, правый; 5. Болт, фиксирующий кронштейн на

поверхности; 6. Регулятор кронштейна; 7. Болт-фиксатор бор-штанги в отверстии;

8. Один из резаков на верхней бор-штанге; 9.Рычаг вращения бор-штанги.

Инструкция по эксплуатации приспособления.

Бор-штанга состоит из:

Верхней и нижней бор-штанг;

Переднего кронштейна;

Наружной и внутренней верхних втулок.

Для расточки отверстий под опорные подшипники на

автобусе МАЗ-105 пользуясь данным приспособлением необходимо:

- вставить бор-штангу в отверстия;

- закрепить их на корпусе КПП;

- вращать с вышеуказанным усилием, до плавной

расточки отверстия.

3.2 Основной расчет

Данные для расчета.

Наиболее нагруженным элементом является вал -

бор-штанга, т.к. работает на кручение.

Цель расчета:

- Определить соответствует ли марка стали, заявленным

требованиям;

- Проверить соответствует ли выбранные

геометрические параметры требованиям.

Выбранная марка стали: сталь 45

[τКР]=1500 * 103 Н/м2

- принял из таблицы «механические свойства и допускаемые напряжения сталей» при

термообработке в нормальных условиях.

Р = 15 кВт - среднее значение мускульной силы

человеческой руки.

Проводим расчет на кручение.

Расчет.

. Проверочный расчет:

Проверяется основная нагрузочная способность:

τКР≤ [τКР]

(58)

τКР = 9,55Р * 106 /

0,2 d3n

(59)

где:

[τКР] = 1500*103 Н/м2

- табличное значение;

n = 10 об/мин -

среднее количество оборотов в минуту.

Р = 15 кН - среднее значение мускульной силы

человеческой руки.

τКР = 9,55 * 15 *

106 / 0,2 * 853 * 10 = 116,63*103 Н/м2

Вывод: т.к. 1500*103 Н/м2 ≥ 116,63*103,

условие τКР≤

[τКР]

выполняется.

. Проектный расчет:

Проверяется диаметр штанги:

[d]

≥ d (60)

d = 3√9,55Р *

106 / 0,2n * [τКР]

(61)

=

3√9,55 * 20 * 106 / 0,2 * 10 * 1500 * 103 = 4 мм.

Вывод:

т.к. 85 ≥ 4, условие [d] ≥ d

выполняется.

.

Проверочно - уточненный:

Проверяется

силовая нагрузка штанги:

[Р]

≤ Р (62)

Р

= 0,2 d3n * [τКР] / 9,55 *

106, кВт (63)

Р

= 0,2 * (85*10-3)3 * 10 * 1500 * 103 / 9,55 * 106 = 0,02 кВт = 20 Вт.

Вывод:

т.к. 20 ≥ 15, условие [Р] ≤ Р выполняется.

Вывод:

Из расчетов следует, что выбранный диаметр, мощность и расчет на кручение

соответствуют заданным нагрузкам и не вызовут неисправности или поломки в

процессе эксплуатации.

3.3 Техника безопасности при работе с бор-штангой

Выполнять

работы со штангой в следующем порядке :

.Необходимо

плотно зафиксировать устройство на корпусе КПП. В случае неправильной установки

на деталь необходимо снять приспособление и установить заново.

.Использовать

штангу только для расточки отверстий в корпусе КПП.

.При

работе со штангой необходимо использовать средство индивидуальной защиты

(перчатки и очки).

4. ЭКОНОМИЧЕСКИЙ РАЗДЕЛ

4.1 Исходные данные для

выполнения курсового проекта

Таблица № 14 Исходные данные для выполнения

курсового проекта

|

Показатели

|

Величина

показателя

|

|

1.

Марка автомобиля /автопоезда/автобуса.

|

МАЗ-105

|

|

2.Среднесписочное

количество автомобилей /автопоездов/ в парке, ед.

|

132

|

|

3.

Коэффициент выпуска автомобилей /автопоездов/ на линию, Кв.

|

0,78

|

|

4.

Среднесуточный пробег, км.

|

500

|

|

5.

Техническое состояние автомобилей, пробег с начала эксплуатации в долях от

нормативного пробега до капитального ремонта: - до

капитального ремонта автомобиля - 66 %

|

200

|

|

6.

Годовой пробег всех автомобилей, тыс.км.

|

18790200

|

|

7.

Автомобиле - дни в работе, а-дн.

|

56940

|

|

8.

Количество технических обслуживаний в сутки:

|

123

|

|

Е

О, ед.

|

103

|

|

ТО-1,

ед.

|

15

|

|

ТО-2,

ед.

|

5

|

|

9.

Режим работы АТП, дн.

|

7

|

|

10.

Режим работы укрупненной производственной бригады, смен

|

2

|

|

12.

Снижение затрат на техническое обслуживание и текущий ремонт автомобилей /в

результате внедрения орг.тех.мероприятия/ на 1000 км пробега, тенге.

|

107

|

|

13.

Срок окупаемости капитальных вложений в мероприятие, год.

|

1,83

|

.2 Смета

затрат и калькуляция себестоимости

Себестоимость продукции представляет собой

денежное выражение всех затрат на выполнение запланированного объема работ.

Определение затрат приходящихся на единицу

продукции называется калькуляцией себестоимости. При калькулировании

себестоимости все затраты в зависимости от их характера и целевого назначения

распределяются по статьям. Смета затрат при выполнении технического

обслуживания включает в себя основную и дополнительную заработную плату

производственных рабочих с отчислениями во внебюджетные фонды, затраты на

запасные части, материалы и цеховые расходы.

Определение по статьям калькуляции.

При определении себестоимости отдельных видов

продукции (работ, услуг) чаще используется: группировка затрат на единицу

продукции по статьям калькуляции. В качестве типовой группировки применяется

следующая номенклатура статей калькуляции прямые и косвенные (накладные)

расходы:

Прямые расходы:

- Сырье и материалы;

Полуфабрикаты комплектующие изделия;

Вычитаются возвратные отходы;

Топливо и: электроэнергия на технологические

цели;

Основная з/п производственных рабочих;

Дополнительная з/п производственных рабочих;

Отчисления во внебюджетные фонды;

Расходы на подготовку и основание производства.

Накладные или косвенные расходы:

- Общие производственные расходы;

- Расходы на содержание и эксплуатацию

оборудование;

Цеховые расходы.

- Общехозяйственные расходы;

- Общезаводские непроизводственные расходы.

Общепроизводственные расходы.

Расходы на содержание и эксплуатацию

оборудования:

Амортизация оборудования;

ремонт оборудования;

электроэнергия, топливо;

расходы на содержание рабочих мест;

расходы внутри заводского перемещения груза;

износ инструментов общего назначения.

Цеховые расходы:

з/п цехового персонала;

амортизация ремонт и содержание здание, цеха;

расходы на охрану труда и технику безопасности;

потери от простоев по вине цехов:

потери от порчи материальных ценностей при

хранении в цехах.

Общехозяйственные расходы

затраты аппарата управления с отчислениями во

внебюджетные фонды;

почтовые, телеграфные, канцелярские расходы;

командировочные расходы;

амортизация и содержания легковых автомобилей;

расходы на содержания вычислительных центров.

Общезаводские и производственные расходы

Расходы на рекламу;

представительские расходы - транспортное

обслуживание гостей,

буферное обслуживание гостей,

культурно-зрелищная программа,

затраты на перевозчика;

расходы на транспортировку готовой продукции;

потери от простоев не по вине цеха.

Распределение рабочих по разрядам

Ниже приведены процентные отношения разрядов в

бригаде, количество рабочих данного разряда в бригаде и почасовая ставка для

данного разряда.

Распределение рабочих по разрядам

Таблица № 15 Распределение рабочих по разрядам

|

Разряд

|

Зона

ЕО

|

Зона

ТО-1

|

Зона

ТО-2

|

Зона

ТР

|

Производственные

участки

|

Всего

рабочих

|

|

1см

|

2см

|

3см

|

1см

|

2см

|

3см

|

1см

|

2см

|

3см

|

1см

|

2см

|

3см

|

1см

|

2см

|

3см

|

|

|

1

разряд

|

|

2

|

2

|

|

|

|

|

|

|

1

|

1

|

|

1

|

1

|

|

8

|

|

2

разряд

|

|

1

|

1

|

1

|

1

|

|

3

|

3

|

|

8

|

8

|

|

12

|

12

|

|

50

|

|

3

разряд

|

|

|

|

1

|

1

|

|

1

|

1

|

|

1

|

1

|

|

9

|

9

|

|

24

|

|

4

разряд

|

|

|

|

1

|

1

|

|

1

|

1

|

|

1

|

1

|

|

4

|

4

|

|

14

|

|

5

разряд

|

|

|

|

1

|

1

|

|

1

|

1

|

|

1

|

1

|

|

1

|

1

|

|

8

|

|

6

разряд

|

|

|

|

1

|

1

|

|

1

|

1

|

|

1

|

1

|

|

|

|

|

6

|

|

ИТОГО

|

|

3

|

3

|

5

|

5

|

|

7

|

7

|

|

13

|

13

|

|

27

|

27

|

|

110

|

На основании полученных данных заполняем таблицу:

Таблица № 16 Тарифная ставка рабочих

|

Разряд.

|

Количество

человек

|

Тарифная

ставка.

|

Размер

оплаты.

|

|

1

|

8

|

72,15

|

577,2

|

|

2

|

50

|

87,95

|

4397,5

|

|

3

|

24

|

96,2

|

2308,8

|

|

4

|

14

|

108,6

|

1520,4

|

|

5

|

8

|

125,1

|

1000,8

|

|

6

|

6

|

145,95

|

875,7

|

|

Итого.

|

110

|

-

|

10680

|

Среднечасовая тарифная ставка:

С ср.час.= 97,09 тенге

Расчет трудовых затрат

Определяем заработную плату за

фактически отработанное время (нормированную зарплату).

Зн=Сср.час*Фр*Чфр (64)

Зн= 97,09 * 1820 * 110 = 19437418 тенге

Сср.час - среднечасовая тарифная ставка, тенге.

Фр - фонд рабочего времени в году.

Чр - фактически численность рабочих.

Определяем основную заработную плату

производственных рабочих.

Зосн = Зн+П+ Дбр+Дн (65)

где:

П - размер премии

Дбр - доплата бригадиру;

Дн - доплата за работу в ночное время

Зосн= 19437418 + 5831225,4+ 239066,1 +

2129280,79 = 27636990,29 тенге

Для рабочих - сдельщиков при составе бригады

5-10 человек размер доплаты за бригадирство 10% от нормируемой заработной платы

(3), свыше 10 человек - 15% от нормируемой заработной платы при условии

выполнения норм выработки.

Для рабочих-повременщиков, при составе бригады

свыше 5 человек доплата за бригадирство составляет 10% от нормированной

зарплаты при условии выполнения бригадой нормативных заданий.

Доплата за работу в ночное время принимается 35%

от среднечасовой тарифной ставки, доплата в вечернюю смену - 20% от

среднечасовой тарифной ставки.

Определяем премию в размере 20-40% от

нормированной заработной платы:

П = Зн*(от 0,2 до 0,4) (тен.) (66)

(принимаю 0,3 тенге)

П = 19437418 * 0,3 = 5831225,4

Доплата бригадиру - 15 % от его з/пл.

Дбр = Фр*Часовую тарифную ставку бригадира*

кол-во бригад*0,15 (тенге) (67)

Дбр= 1820 * 145,95 * 6 * 0,15 = 239066,1 тенге

Доплата за работу в ночное время.

Дн = Сср.час.*(0,35*Чр в ночное время+0,2*Чр

вечером)*Фр (тенге) (68)

Дн= 97,09 * (0,35 * 3 +0,2 * 55) * 1820 =

2129280,79 тенге

Определяем плановой фонд заработной

платы рабочих:

Зобщ=Зосн+Здоп+ НЗ (69)

где:

Зосн - основная заработная плата, тенге.

Здоп - дополнительная заработная плата, тенге.

О - начисление на заработную плату, тенге.

Зобщ= 27636990,29 + 2763699,03 + 3009668,24 =

33410357,56 тенге

Дополнительная зарплата

рассчитывается в размере 10% от основной зарплаты:

Здоп=Зосн*0,1 (тенге) (70)

Здоп= 27636990,29 * 0,1 = 2763699,03 тенге

Начисление на заработную плату:

НЗ =( (Зосн+Здоп) - 10%) * 11% (71)

НЗ = ( (27636990,29 + 2763699,03) - 10%) * 11% =

3009668,24 тенге

Итого трудовые затраты (ТЗ):

(общий фонд заработной платы производственных

рабочих)

ТЗ = Зосн+Здоп+ НЗ (72)

ТЗ = 27636990,29 + 2763699,03 + 3009668,24 =

33410357,56 тенге

Определяем среднемесячную заработную плату

одного производственного рабочего:

Зсред мес.=(Зосн+Здоп) / (Чф*12мес )(тенге) (73)

Зсред= (27636990,29 + 2763699,03) / (110 * 12) =

23 030,83 тенге

Определяем фонд заработной платы

вспомогательных рабочих, руководителей, служащих и других служащих

Основная заработная плата

вспомогательных рабочих

Звсп=Сср.мес всп.*Чвсп* Кпр*12мес (тенге) (73)

Звсп= 12121,2 * 28 * 1,3 * 12 = 5294540,16 тенге

Число вспомогательных рабочих:

Чвсп= 0,25 * Чр =110 * 0,25 = 28 человек

Кпр - коэффициент премии (от 1,2 до 1,4),

принимаю 1,3.

Ccр.мес.всп -

среднемесячная заработная плата вспомогательных рабочих

Сср.мес.всп=168час.*Сср.час.всп (тенге) (74)

Сср.мес.всп= 168 * 72,15 = 12121,2 тенге

Сср.час.всп - среднечасовая тарифная ставка

вспомогательных рабочих.

час. - среднее количество часов, которое

необходимо отработать за месяц.

Определяем зарплату руководителей:

Зр = Ор*Чр * Кпр* 12мес (тенге) (75)

Зр= 90000 * 7 * 1,3 * 12 = 9828000 тенге

Ор - оклад руководителей - от 80000 до 140000

тенге, принимаю 90000 тенге.

Чр=Пр*(Чфр+Чвс)= 0,05 * (110+28) = 7 человека

(76)

Пр - процент руководителей в АТП (от 3 до 7%),

принимаю 5%.

Определяем зарплату служащих

Зсл = Осл*Чс* Кпр*12мес (тенге) (77)

Зсл = 40000 * 14 * 1,3 * 12 = 8736000 тенге

Число служащих: Чс = Пс*(Чфр+Чвс) = 0,1 * (110 +

28) = 14 человек (78)

Устанавливаем оклад служащих Осл =20000-60000

тенге, принимаю 40000 тенге.

Пс -процент служащих в АТП (от 7 до 12%), принимаю

10 %.

Определяем зарплату других служащих

Здр.сл. = Одр.сл.*Чдрс.*Кпр.*12мес. (тенге) (79)

Здр.сл. = 40000 * 220 * 1,3 * 12 = 137280000

тенге

Чдрс. = Пдрс.*(Чфр+Чвс) + Чводителей = 0,1 *

(110+28) + 206 = 220 человек (80)

Пдрс- процент других служащих в АТП (от 5 до

10%), принимаю 10%.

Оклад других служащих Одр.сл =30000-70000 тенге,

принимаю 40000 тенге.

Определяем дополнительную заработную плату,

которая принимается:

- для вспомогательных рабочих - 9%,

- для руководителей - 15%,

- для служащих - 11%,

- для других служащих - 9%.

ЗДвсп. = Звсп.*0,09(тенге) ЗДвсп = 5294540,16 *

0,09 = 476508, 61 тенге(81)

ЗДрук. = Зрук.*0,15(тенге) ЗДрук.= 9828000 *

0,15 = 1474200 тенге (82)

ЗДслуж.=Зслуж.*0,11(тенге) ЗДслуж.= 8736000 *

0,11 = 960960 тенге (83)

ЗДдр.сл.=Здр.сл.*0,09(тенге) ЗДдр.сл.= 137280000

* 0,09 = 12355200 тенге (84)

Определяем начисление на заработную плату:

НЗвсп.вн.ф. = 11%*((Звсп.осн.+Звсп.доп.)-10%)

(тенге) (85)

НЗвсп.вн.ф.= 11% * ((5294540,16 + 476508, 61) -

10%) = 571333,83 тенге

НЗрук.вн.ф. = 11%*((Зрук.осн.+Зрук.доп.)-10%)

(тенге) (86)

НЗрук.вн.ф.= 11% * ((9828000 + 1474200) - 10%) =

1118917,8 тенге

НЗслуж.вн.ф. = 11%*((Зслуж.осн.+Зслуж.доп.)-10%)

(тенге) (87)

НЗслуж.вн.ф.= 11% * ((8736000 + 960960)-10%) =

959999,04 тенге

НЗдр.сл.вн.ф.= 11% *((Здр.сл. осн.+Здр.сл.доп.)

-10%) (тенге) (88)

НЗдр.сл.вн.ф.= 11% ((137280000 + 12355200)-10%)

= 14813884,8 тенге

Определим годовой фонд заработной платы всех

категорий работников:

Звсп.г.=Звсп.+Зд.всп.+НЗвсп.вн.ф.(тенге) (89)

Звсп.г.= 5294540,16 + 476508, 61+ 571333,83 =

6342382,6 тенге

Зрук.г. = Зрук.+Зд.рук.+НЗрук.вн.ф.(тенге) (90)

Зрук.г.= 9828000 + 1474200 + 1118917,8 =

12421117,8 тенге

Зслуж.г.=Зслуж.+Зд.служ.+НЗслуж.вн.ф.(тенге)

(91)

Зслуж.г.= 8736000 + 960960 + 959999,04 =

10656959,04 тенге

Здр.сл.г. =

Здр.сл.+Зд.др.сл.+НЗдр.сл.вн.ф.(тенге) (92)

Здр.сл.г. = 137280000 + 12355200 + 14813884,8 =

164449084,8 тенге

Итого годовой фонд зарплаты:

Зг=ТЗ+ Звсп.г+ Зрук.г+ Зслуж.г+ Здр.сл.г= (93)

,56 +6342382,6+ 12421117,8+10656959,04

+164449084,8= 227279901,8

Затраты на материалы и запасные

части

Затраты на материалы и запасные

части для проведения техническихобслуживаний и текущего ремонта определяют,

исходя из запланированного числа часов работы машины в год и стоимости

материалов и запасных частей отнесённой к одному часу работы (автомобиля)

машины.

Если неизвестна норма затрат материалов, то

можно воспользоваться следующими нормами:

Для текущего ремонта (технического

обслуживания) стоимость материалов составляет 100 - 120% от трудовых затрат

производственных рабочих:

р.м.то.

= Т.З.*1,2

(тенге)

(94)

Ср.м.то.= 33410357,56 * 1,2 = 40092429,07 тенге

Запчасти:

Сзч = 33410357,56 * 0,10 = 3341035,76 тенге

Определяем затраты на ремонтные

материалы:

Ср.м. = Срм.то.+Сзч (тенге) (96)

Ср.м. = 40092429,07 + 3341035,76 = 43433464,83

тенге

Определяем

транспортно-заготовительные расходы:

Т.З.Р. = Ср.м.*К1+Сзч*К2 (тенге) (97)

Т.З.Р.= 43433464,83*0,11 + 3341035,76 *0,04 =

4911322,56 тенге

К1 = 0,11 - коэффициент

транспортно-заготовительных расходов по материалам;

К2 = 0,04 - коэффициент

транспортно-заготовительных расходов по запчастям;

Определяем издержки на

вспомогательные материалы

Топливо и электроэнергия для технологических

целей

Расход электроэнергии, кВт-час.

Qэт = (

Ру*Фоб*К3*Кс) / (Кпс*Кп);(кВт-час) (98)

эт = (692,15 * 5840 * 0,8 * 0,20) / (0,95 * 0,9)

= 756426,85 квт-час.

Ру - суммарная установленная мощность

электроприёмников, кВт. (принимается

из технологического раздела курсовых проектов по

ТО и ТР);

Ру = 692,15 кВт/час.

Фоб - действительный фонд годового рабочего

времени оборудования, 2920 час.;

Фоб = t*n*Дрг

= 8*2*365 = 5840 часов (99)

К3 - коэффициент загрузки оборудования

(0,6-0,9), принимаю 0,8;

n - количество смен

t - продолжительность

смены, часы

Дрг - количество рабочих дней в году, дни

Кс - коэффициент спроса (0,15-0,25), принимаю

0,20;

Кпс - коэффициент, учитывающий потери в сети

(0,92-0,95), принимаю 0,95;

Кп - коэффициент, учитывающий потери в двигателе

(0,85-0,9), принимаю 0,9;

Затраты на электроэнергию, тенге.

Сэт = Qэт*Ц

квт.час. (100)

Сэт = 756426,85 * 11 = 8320695,35 тенге

Цквт. час. - тарифная плата за 1 квт. Час - 11

тенге.

Затраты на охрану труда составляют

2-3% от трудовых затрат.

Сохр = ТЗ*0,02 (101)

Сохр = 33410357,56 * 0,02 = 668207,15 тенге

Затраты на текущий ремонт

производственных помещений принимаются

-1,6% от стоимости здания, принимаю

1%.

|

Стоимость

здания определяется по формуле:

|

|

|

|

Сзд

= Ц*V(тенге) (102) Сзд = 10080 * 20000 = 201600000 тенге где:

|

|

Ц

- цена 1м3 объёма здания,принимаем___20000____тенге

|

|

|

|

V

- объём здания, м3

|

|

|

|

Затраты

на текущий ремонт здания

|

|

|

|

Срем

зд = Сзд * % затрат на ремонт = (201600000 * 1) / 100 = 2016000 тенге (103)

|

|

Объемные

показатели здания:

|

|

|

|

Объем

здания

|

|

10080

м3

|

|

Площадь

здания

|

|

1344

м2

|

|

Объем

зоны ЕО

|

|

1890

м3

|

|

Площадь

зоны ЕО

|

|

252

м2

|

|

длина

зоны ЕО

|

|

42

м

|

|

ширина

зоны ЕО

|

|

6

м

|

|

высота

зоны ЕО

|

|

7,5

м

|

|

Объем

зоны ТО-1

|

|

1890

м3

|

|

Площадь

зоны ТО-1

|

|

252

м2

|

|

длина

зоны ТО-1

|

|

42

м

|

|

ширина

зоны ТО-1

|

|

6

м

|

|

высота

зоны ТО-1

|

|

7,5

м

|

|

Объем

зоны ТО-2

|

|

1890

м3

|

|

Площадь

зоны ТО-2

|

|

252

м2

|

|

длина

зоны ТО-2

|

|

42

м

|

|

ширина

зоны ТО-2

|

|

6

м

|

|

высота

зоны ТО-2

|

|

7,5

м

|

|

Объем

зоны постов ТР

|

|

990

м3

|

|

Площадь

зоны постов ТР

|

|

132

м2

|

|

длина

зоны постов ТР

|

|

22

м

|

|

ширина

зоны постов ТР

|

|

6

м

|

|

высота

зоны постов ТР

|

|

7,5

м

|

|

Объем

зоны производственных помещений ТР

|

|

3420

м3

|

|

Площадь

зоны производственных помещений ТР

|

|

455

м2

|

|

длина

зоны производственных помещений ТР

|

|

76

м

|

|

ширина

зоны производственных помещений ТР

|

|

6

м

|

|

высота

зоны производственных помещений ТР

|

|

7,5

м

|

Затраты на содержание и текущий

ремонт оборудования составляет 3-7% от стоимости оборудования, принимаю 5%.

Стоимость оборудования приблизительно

принимается из расчёта 2000-4000 тенге на 1 кв.м площади цеха.

Стоимость оборудования:

об = Fзд

* Соб1 (тенге)= 1344 * 2000 = 2688000 тенге (104)

Соб1 - Стоимость оборудования из расчёта на 1

кв.м площади цеха 2000-4000 тенге, принимаю 2000 тенге.

Затраты на содержание оборудования:

обор= Соб*%= (2688000 * 5) / 100 = 134400 тенге

(105)

Амортизационные отчисления принимаются в

процентах от балансовой стоимости соответствующих основных фондов.

Для здания -10%

Азд = 0,1 Азд = 0,1*Сзд

Азд= 201600000 * 0,1 = 20160000 тенге (106)

Для оборудования - 9%.

Аобор = 0,09. Аобор = 0,09*Собор

Аобор = 2688000 * 0,09 = 241920 тенге (107)

Затраты на осветительную энергию:

Sэл.осв.=

Ц*Wэл.осв.(тенге)

(108)

эл.осв. = 11*67200 = 739200 тенге

эл.осв.

= 25*F*Тосв.

/ 1000(тенге)

(109)

эл.осв. = (25*1344*2000) / 1000 = 67200 тенге

Wэл.осв. - расход

электроэнергии на кВ.м площади, кВт/час

Тос. - число часов использования осветительной

нагрузки в год.ч.

При двухсменном режиме работы Тос. = 2000 часов,

при односменной 800 часов.

- расход осветительной электроэнергии на кВ.м,

Вт.

Затраты на воду на бытовые и прочие

нужды.

воды = Цвод*Qвод (тенге) (110)

воды = 3810,21 * 126,5 = 481991,31 тенге

Цвод - стоимость 1 м3 воды, 126,5 тенгевод. -

расход воды, м3

Расход воды:

вод = Qбн+Qтц = 2810,21 + 1000 = 3810,21 (111)

Расход воды на бытовые нужды:

бн = ((Рв*Чр+Р пл*Fзд)*Р пн*Др.) / 1000 л (112)

бн = ((40*110+1,5*1344)* 1,2*365) / 1000 =

2810,21 тг.

Рв - норма расхода воды на 1 производственного

рабочего на бытовые нужды

в сутки:

Р пл - л/кв.м - норма расхода на 1 кв.м площади;

Р пн- коэффициент, учитывающий расход воды на

прочие нужды;

Др. - дни работы производственных

подразделенийтц - расход воды на технологические цели в год : 1000л

Qвод = 3810,21 тенге

л - норма расхода воды на 1 производственного

рабочего на бытовые нужды

в сутки:

,5 л - л/кв.м - норма расхода на 1 кв.м площади;

,2 - коэффициент, учитывающий расход воды на

прочие нужды;

Др. - дни работы производственных подразделений

в год = 365

Затраты на отопление.

отоп = Цп*Qп

(тенге) (113)

отоп = 1122 * 2822,40 = 3166732,8 тенге

Qп - расход пара, Т

Цп - стоимость 1 т. пара, условно = 1122 тенге

п = (qн*Vзд*Фг.ф.)

/ (540*1000)(т) (114)

п = (30*10080*5040) / (540*1000) = 2822,40 тенге

qн - удельный расход

пара, 25-35 ккал/час, принимаю 30 ккал/час.

- тепло, отдаваемое за 1 кг пара при его

конденсации, ккал.

Фг.ф. - отоп. период. счет*мес*дни*часы;

7*30*24= 5040

Затраты на канализацию

Ск = (Qт.ц.

+ Qб.н.) * Цк (тенге)

(115)

Ск = (1000 + 2810,21) * 122 = 464845,38 тенге

Qт.ц. - расход воды

на технологические цели (м3);

Qб.н. - расход воды

на бытовые нужды (м3);

Цк - тарифная плата за спуск 1 м3 воды: в

канализацию 122 (тенге).

Затраты на ремонт и износ

малоценного и быстроизнашивающегося имущества.

Сиз = Соб * К (тенге) (116)

Сиз = 2688000 * 0,08 = 215040 тенге

Соб - стоимость оборудования, (тенге)

К - коэффициент, учитывающий соотношение между

затратами по данной статье и стоимостью оборудования участка (К=0,08) (для

вновь проектируемого производственного объединения).

Или

из.ин.

= n*Чфр

(тенге)

(117)

из.ин. = 1000 * 110 = 110000 тенге

n -нормативные

затраты на одного рабочего - 1000

Затраты на спецодежду

сп.од.

= n*Чфр

(тенге)

(118)

сп.од. = 2000 * 110 = 220000 тенге

n - нормативные

затраты на одного рабочего - 2000

Затраты на сжатый воздух

С сж.в. = Q

сж.в. * Ц сж.в. = 6806,52 * 575/1000 = 3913,75 тенге (119)

сж.в. - расход сжатого воздуха;

Цсж.в. - стоимость 1м3 сжатого воздуха 575 тенге

за 1000 м3

сж.в.= 1,5 * (q*n*Ки*8)+(0,3*0,14*8)) *

Др (120)

сж.в = 1,5 * ((0,4*9*0,42*8)+(0,3*0,14*8)) * 365

= 6806,52 тенге

Ки - коэффициент использования

воздухоприемником; Ки = 0,42

Др - дни (365,256).

Пневмо инструменты:расход q=0,4

количество пневмоинструмента n=9

Таблица № 17 Смета общепроизводственных расходов

|

№

п/п

|

Наименование

|

Сумма

затрат в тенге.

|

Процентное

соотношение

|

|

1.

|

Амортизация

зданий

|

20160000

|

70,71

|

|

2.

|

Текущий

ремонт зданий

|

2016000

|

7,07

|

|

3.

|

Амортизация

оборудования

|

241920

|

0,85

|

|

4.

|

Текущий

ремонт оборудования

|

134400

|

0,47

|

|

5.

|

Затраты

на освещение

|

739200

|

2,59

|

|

6.

|

Затраты

на водоснабжение для бытовых нужд

|

481991,31

|

1,69

|

|

7.

|

Затраты

на канализацию

|

464845,38

|

1,63

|

|

8.

|

Затраты

на отопление

|

3166732,8

|

11,11

|

|

9.

|

Затраты

на охрану труда и технику безопасности

|

668207,15

|

2,34

|

|

10.

|

Затраты

на ремонт и износ малоценного и быстроизнашивающегося имущества

|

215040,00

|

0,75

|

|

11.

|

Затраты

на спецодежду

|

220000,00

|

0,77

|

|

12

|

Затраты

на сжатый воздух

|

3913,75

|

0,01

|

|

ИТОГО:

|

28512250,39

|

100

%

|

Определяем общехозяйственные расходы

К общехозяйственным расходам относятся расходы

по управлению предприятием в целом. В их состав входят следующие виды затрат:

1. Расходы по содержанию аппарата управления

включающие:

- зарплату аппарата управления с

отчислениями во внебюджетные фонды;

- командировочные расходы;

почтово-телеграфные расходы;

амортизация и расходы на содержание

легковых автомобилей;

расходы на содержание вычислительных

центров и т.п.

2. Общехозяйственные расходы, включающие:

- зарплату персонала, не относящегося к

аппарату управления, с отчислениями во внебюджетные фонды;

- амортизацию, ремонт, содержание зданий

и сооружений общезаводского характера;

расходы на изобретательство и рационализацию;

износ МБП;

расходы на подготовку кадров и т.п.

3. Налоги, сборы, отчисления, включаемые в

себестоимость продукции (работ, услуг).

4. Общезаводские непроизводственные

расходы, включающие:

- недостачи и потери от порчи

материальных ценностей и готовой продукции при хранении их на общезаводских

складах;

- потери от простоев, не по вине цехов и

т.п.

Общепроизводственные расходы и общехозяйственные

расходы списываются на себестоимость продукции (работ, услуг)

Общехозяйственные расходы.

Рассчитываются путем умножения нормированной

заработной платы на коэффициент 1,3.

Ох.р.= Зн*1,3 (тенге) (121)

Ох.р.= 19437418 * 1,3 = 25268643,4 тенге

Составляем калькуляцию себестоимости

технического обслуживания:

Таблица № 18 Калькуляция себестоимости

технического обслуживания:

|

N п/п

|

Статьи

калькуляции

|

Сумма

в тенге

|

|

1

|

Основные

материалы.

|

43

433 464,83

|

|

2

|

Транспортно-заготовительные

расходы

|

4

911 322,56

|

|

3

|

Вспомогательные

материалы

|

3

341 035,76

|

|

4

|

Топливо

и энергия для технологических целей

|

8

320 695,35

|

|

5

|

Основная

заработная плата производственных рабочих (З осн.)

|

27

636 990,29

|

|

6

|

В

том числе нормированная заработная плата

|

19

437 418,00

|

|

7

|

Дополнительная

заработная плата производственных рабочих

|

2

763 699,03

|

|

8

|

Начисления

з.р.

|

3009668,24

|

|

9

|

Итого

трудовые затраты

|

33

410 357,56

|

|

10

|

Годовой

фонд зарплаты вспомогательных рабочих

|

6

342 382,60

|

|

11

|

Годовой

фонд зарплаты цеховых руководителей, служащих и других служащих

|

187527161,64

|

|

12

|

Итого

прямые затраты (п.1 + п.2 + п.3 + п.4 + п.9+ п.10 + п.11)

|

287

286 420,30

|

|

13

|

Общепроизводственные

расходы

|

28

512 250,39

|

|

14

|

Общехозяйственные

расходы

|

25

268 643,40

|

|

15

|

Итого

производственная себестоимость (п.12 +п.13 + п.14)

|

341

067 314,09

|

|

16

|

Коммерческие

расходы (п. 15* 0,02) 0,02 - коэффициент коммерческих расходов

|

6

821 346,28

|

|

17

|

Итого

коммерческая себестоимость (п.16 + п.15)

|

347

888 660,37

|

|

18

|

Прибыль

(28% от коммерческой себестоимости) (п.17* 0,28)

|

97

408 824,90

|

|

19

|

Оптовая

цена, стоимость ТО (ТР;КР) (п.18 + п.17)

|

445

297 485,27

|

|

20

|

Налог

на добавленную стоимость (НДС-12% от оптовой цены)(п.19*0,12)

|

53

435 698,23

|

|

21

|

Отпускная

цена (п.19 + п.20)

|

498

733 183,50

|

|

22

|

Торговая

надбавка (25%)(п.21* 0,25)

|

124

683 295,88

|

|

23

|

Рыночная

цена1(п.21 + п.22)

|

623

416 479,38

|

Стоимость обслуживания автопарка -

297 485,27 тенге

Себестоимость обслуживания 1 автомобиля -

705 336,57 тенге

Себестоимость 1 обслуживания -

989,94 тенге

Минимальный план на 1 автомобиль -

939,32 тенге

На основании полученных данных:

Технико-экономические показатели

дипломного проекта:

Таблица № 19 Технико-экономические показатели

проекта

|

№

п/п

|

Наименование

показателей

|

Единица

измерения

|

Величина

показателя

|

|

1.

|

Годовая

производственная программа

|

Чел.ч

|

400400

|

Число

производственных рабочих

|

Чел.

|

110

|

|

3.

|

Число

вспомогательных рабочих

|

Чел.

|

28

|

|

4.

|