Підсилювач потужності звукової частоти

Вступ

Звукотехніка є однією з направлень

технологічної діяльності, при якій засоби радіотехніки здійснють обробку,

накопичення та розповсюдження в електричній формі сигналу звукового діапазону

частот. Сучасна звукотехніка направлена на забезпечення потреб людини. Завдяки

розровсюдженню звукотехнічних пристроїв разом з засобами аудіовізуальної

інформації та комунікації формується та змістова частина середовища, яка як

правило позитивно впливає на людей.

Широке розповсюдження стерефонії

почалось з 50-х років. Але перша спроба просторової звукопередачі була принята

майже 100 років назад відразу після винаходу телефону. В 20-х роках були

приняті спроби стереофонічної передачі на двох радіоканалах.

По мірі накопичення теоретичних

знань, виявились деякі недоліки та обмеження двохканальної стерефонії: эфект

провалу звуку в центрі між гучномовцями, вузька зона прослуховування, в якій

відчувається стереоефект, спотворення звуку. Тому були прийняті експерименти по

трьохканальній стереофонічній передачі симфонічних концертів.

Перші успіхи були досягнені в

кінематографії, коли почалась трансляція широкоекранних кінофільмів по системі

«Синемаскоп» з чотирьохканальною магнітною фонограмою. Це була перша

реалізована система квадрафонії.

На початку квадрафонія була принята

як новинка, якій наврядчи судилося отримати попит: високою ціною - двухкратним

збільшенням числа - підвищується стереофонічний ефект. В майбутньому це

непідтвердилось, квадрафонія продовжує приваблювати все більше людей яких

приваблює високоякісне звуковідтворення.

Сучасна звукотехніка розвивається в

двух основних напрямках. По перше, це розповсюдження використання інтегральних

схем і, по друге, використання цифрової техніки не тільки для управління і

регулювання але й для передачі сигналів. Сучасні способи передачі і запису

звуку, реалізовані, наприклад, в системі компакт-диск, вимагають аналогових

підсилювачів з високими показниками якості: динамічним діапазоном до 100 Дб та

коефіцієнтом нелінійних спотворень біля 0,002.

При обробці звукових сигналів в електронних

звукових пристроях намагаються по змозі більш краще зберегти інформацію. При

цьому обєктивна оцінка якості звукотехнічних пристроїв виконується по наступним

показникам:

лінійні спотворення (нерівномірність

амплітудно- та фазочастотної характеристик),

нелінійні спотворення та паразитна

модуляція (появлення нових складаючих в частотному спектрі сигналу, варіанти

рівня та частоти сигналів - детонація),

відносний рівень перешкод

(відношення сигнал/перешкода).

Вдосконалення методу аналізу

звукотехнічних схем дають змогу виявити всі нові недоліки, які приводять до

спотворень при відтворенні. Вирішальну роль при аналізі электронних схем

звукового обладнання відіграють розрахунки та моделювання на ЕОМ, а при

конструюванні - машинне проектування. Тільки завдяки новим методам та засобам

вимірювання стало можливим обєктивне підтвердження самих різноманітних ефектів,

на основі розрахунків.

Даний підсилювач потужності звукової

частоти забезпечує вихідну потужність не менше 75 Вт при навантаженні 4 Ом.

Смуга відтворюємих частот від 3 Гц до 100 кГц. Частота одиночного підсилення

складає 15 МГц, швидкість наростання вихідної напруги 50 В/мкс.

Даний підсилювач володіє чудовою

перехідною характеристикою, він здатний працювати на низькоомне навантаження

порядку 2 Ом, чудово відпрацьовує скачок у вигляді ступні завдяки широкій

полосі пропускання.

Таким чином, даний підсилювач

володіє ідеальною фазочастотною характеристикою.

1. Технічне

завдання

.1 Назва

виробу та область використання

В даному курсовому проекті буде

розроблений високоякісний підсилювач потужності звукової частоти. ППЗЧ

призначений для підсилення потужності по звуковій частоті для професійних

звуковідтворюємих приладів.

1.2

Підстави для розробки та її джерела

.2.1

Підстави для розробки

1 Завдання на курсове проектування,

видане цикловою комісією радіотехнічних дисциплін КРМК 1 вересня 2008 року.

2 Схема електрична принципова

підсилювача потужності звукової частоти Р534. 44КП02 065 Э3.

електричний схема

друкований плата

1.2.2

Джерела для розробки

1 Cтандарти ЕСКД, ЕСТД, ЕСТПВ.

ГОСТ 15150-69 Машини, Прилади,

Технічні вироби.

“Справочник конструктора РЕА. Общие

принципы конструирования”. Под редакцией Варламова Р. Г.

Белинский В. Т. “Практическое

пособие по учебному проектированию РЕА”.

Фрумкин Г. Д. “Расчет и

конструирование РЕА”.

Ненашев А.П. “Конструирование РЕП”.

”Професиональная електроакустика.

Руководство по експлоатации. Том І - том ІІІ”.

1.3 Мета і

призначення розробки

.3.1 Мета

розробки

1 Закріплення теоретичних знань,

практичних вмінь і навичок, щодо розробки та розрахунків РЕА, набутих при

вивченні комплексу дисциплін згідно з навчальним планом підготовки молодого

спеціаліста-радіотехніка.

Формування вмінь і навичок,

використання набутих знань для вирішення конкретних задач проектування РЕА.

Систематизація і комплексне

використання сформованих знань і умінь.

Методична підготовка виконання

дипломного проекту.

1.3.2

Призначення розробки

Призначенням розробки є захист

курсового проекту.

1.4

Технічні вимоги

.4.1 Вимоги

до показників призначення

Радіотехнічні характеристики

функціонального призначення:

а) напруга живлення 220В;

б) частота 50Гц;

в) струм споживання, не більше

0.457А;

г) вихідна напруга постійного струму

80В; д) вихідний струм 1А;

е) амплітуда пульсацій, не більше

20мВ.

Класифікаційна характеристика об`єму

розміщення:

а) клас використання - наземна РЕА;

б) група використання - стаціонарна;

в) підгрупа використання -

професійна.

1.4.2 Склад

РЕА та вимоги до конструкції виробу

Склад РЕА:

а) пристрій буде складатися з одного

боку;

б) так як прилад відноситься до

наземної РЕА, то вимоги щодо габаритних розмірів не критичні, але розміри та

параметри не повинні перевищувати оптимальних;

в) прилад встановлюється на прямій

поверхні без закріплення;

г) по розмірам корпусу визначаються

розміри приладу;

д) Вимоги до рівня мініатюризації:

Коефіцієнт щільності

, (1.1)

, (1.1)

де  - кількість

елементів у складі МС;

- кількість

елементів у складі МС;

- кількість дискретних ЕРЕ;

- кількість дискретних ЕРЕ;

- габаритний об’єм виробу

- габаритний об’єм виробу  .

.

Орієнтовно вибирається  .

.

Коефіцієнт заповнення

, (1.2)

, (1.2)

де  - сумарний

об’єм корпусів всіх ЕРЕ;

- сумарний

об’єм корпусів всіх ЕРЕ;

Орієнтовно вибираємо  .

.

Коефіцієнт збірності

; (1.3)

; (1.3)

де  - кількість

складових частин, які входять в окремі блоки чи вузли, тобто в специфіковані

одиниці;

- кількість

складових частин, які входять в окремі блоки чи вузли, тобто в специфіковані

одиниці;

- загальна кількість складових

частин виробу (елементів і деталей);

- загальна кількість складових

частин виробу (елементів і деталей);

Орієнтовно вибирається  .

.

1.4.3

Вимоги стійкості РЕА до механічних та кліматичних впливів

ГОСТом 15150-69 встановлено 9

основних кліматичних виконань РЕА.

РЕА, що проектується має

згідно з завданням УХЛ виконання для регіонів з помірним і холодним кліматом

при середньорічному мінімуму температури не нижче  .

.

Цим же ГОСТом встановлені

округлені та додаткові категорії розміщення. Згідно з визначеним видом

кліматичного виконання та категорією розміщення РЕА за ГОСТом 15150-69 має такі

нормативні кліматичні впливи:

) вплив температури:

а) робочі: верхнє , нижнє

, нижнє  , середнє

, середнє  ;

;

б) граничні від до

до  ;

;

) дія відносної вологості:

при  ;

;

) ударна стійкість:

а) прискорення  ;

;

б) тривалість ударного

імпульсу 16 мкс.;

в) число ударів не менше 20;

) ударна міцність - не

регламентується;

) міцність при

транспортуванні ( в упакованому вигляді):

а) прискорення  ;

;

б) тривалість ударного

імпульсу 11 мкс.;

в) число ударів не менше

1000;

) теплостійкість:

а) робоча температура  ;

;

б) гранична температура  ;

;

) понижений атмосферний тиск

70 кПа;

) холодостійкість:

а) робоча температура  ;

;

б) гранична температура  ;

;

) вологостійкість:

а) вологість 93%;

б) температура  .

.

1.4.4

Вимоги до надійності РЕА

1) основним показником надійності є

показник безвідмовності - середнє спрацювання на відмову Тср.=23963,6 год;

) мінімальний час відновлення

працездатності стану пристрою Тв=3,31 год;

) коєфіцієнт готовності kг = 0,99.

Збільшення показників надійності проектує

мого приладу є недоцільним з точки зору морального старіння.

1.4.5

Вимоги ергономіки та технічної естетики

При проектуванні необхідно

забезпечити ергономічні вимоги:

а) антропологічні - вибір повинен

відповідати силовим, швидкісним, та рецепторним (зір, слух, дотик), можливостям

користувача;

б) психофізіологічні - виріб має

відповідати можливостям споживача до сприйняття, зберігання, переробки

інформації і забезпечувати адекватну їх дію;

в) гігієнічні - експлуатація виробу

має передбачати і забезпечувати не вище (не нижче) граничного рівня

температуру, вологість, тиск, освітлення, шум, вібрацію, перевантаження,

випромінення, напруженість електричного, магнітного та ел.-маг. полів, стан

повітряної суміші;

Для спеціалізованої РЕА по

можливості обумовлюють простоту та зручність користуванні приладу, експлуатацію

добре підготовленим споживачем, наявність чітких, зрозумілих та стійких до

витирання позначень написів. Якщо прилад відноситься до проф. РЕА, то також

треба відмітити важливість користувача оформлення зовнішнього виду з

урахуванням вимог технічної естетики. Це знищить втомленість оператора, а

значить - кількість помилок, збільшить продуктивність та ефективність праці.

Оцінка ергономічних показників

проводиться порівнянням заданих і базових показників. В результаті

відпрацювання приладу на ергономічність повинна бути забезпечена взаємодія

людини з приладом, знижена втомленість оператора.

Оцінка показників якості по

технічній естетиці виконується методом експертних оцінок в порівнянні базовими

зразками.

1.4.6

Вимоги технологічності та уніфікації

Вимоги:

а) показники технологічності, які

характеризують конструктивні властивості виробу і його складових частин

) коефіцієнт складності збирання

конструкції:

Ксз=Слз/(Слз+Сг+Снр), (1.4)

де Слз - число легкороз’ємних

з’єднань (байонетні, засувки тощо);

Сг - число гвинтових з’єднань;

Снр - число нероз’ємних з’єднань.

Обирається Ксз=0,2.

2) коефіцієнт використання ІМС

та мікроз’єднань

Квик=(Nіс+Nмсб)/(Nіс+Nмсб+Nере),

(1.5)

де Nіс - число інтегральних мікросхем;мсб

- число число мікрозбірок;ере - число ЕРЕ.

Обирається Ксз=0,35.

б) Показники технологічності, які

характеризують технологію виготовлення

) коефіцієнт використання

друкованого монтажу

Кд=Пкп/Пзаг, (1.6)

де Пкп - кількість контактних

площадок на платі;

Пзаг - загальна кількість пайок;

Обирається Кд=0,5.

в) Показники уніфікації

) коєфіцієнт застосування

Кзс=(nтп-nтпо)/nтпо, (1.7)

де Птп - загальна кількість

типорозмірів.

Птпо - кількість оригінальних

типорозмірів.

Обирається Кзс=0,7.

) коєфіцієнт повторюваності

Кпв=1-(nтп/Nсч) (1.8)

де Nсч - загальна кількість

складових частин.

Обирається Кпв=0,7.

) коефіцієнт уніфікації

Ку=Nсчу/Nсч, (1.9)

де Nсчу - кількість уніфікованих

складових частин.

Вибираємо Ку=0,7.

) коефіцієнт стандартизації

Кст=Nсч.ст/Nсч, (1.10)

де Nсч.ст.- кількість

стандартизованих складових частин виробу.

Обирається Кст=0,5.

1.4.7

Вимоги безпеки РЕА

Безпека РЕА - властивість апаратури

забезпечити відсутність небезпеки при виконанні заданих функцій у визначених

умовах на протязі встановленого часу.

Якщо проектуємий пристрій

відноситься до спеціалізованої РЕА, то це передбачає експлуатацію підготовленим

користувачем, повинен бути простим в експлуатації і абсолютно безпечним при

дотримані правил експлуатації, він повинен бути сконструйований і виготовлений

так, щоб в умовах експлуатації для оператора не виникала небезпека, навіть при

недбалому поводженні з приладом. При цьому має бути забезпечений захист від

ураження струмом, дії високих температур, випромінювання, роботи рухомих механічних

вузлів тощо. Умови роботи завжди вважають нормальними, дещо інше необумовлене

спеціально, навіть при не сприятливішому збігу умов експлуатації: напруги і

частоти живлення, навіть перешкод для вентиляції, довільному положенні органів

керування і регулювання, можливості відключення заземлення тощо. Випробування

приладу при виготовленні передбачають в умовах несправності: імітують різні КЗ,

відключення заземлення, деяких елементів навантаження, послаблення механічних

кріплень відключення примусового охолодження тощо.

На прикладі слід нанести необхідну

інформацію:

- вид живлення;

- номінальна напруга;

споживана потужність;

позначення контактних

пристроїв ( особливо клема заземлення, контакти під небезпечною напругою, клеми

навантажень);

номінальна вхідна напруга,

опір, потужність та інші.

Попередження небезпеки ураження

струмом включає низку заходів техніки безпеки.

Доступні частини приладу неповинні

знаходитись під небезпечною напругою. Доступність частин випробовують

спеціальним випробувальним „пальцем”. Напругу вважають небезпечною, якщо між

поверхнею і полюсом дна живлення через резистор 50кОм, проходить змінний струм

понад 0,7 мА або постійний понад 2 мА.

Ізоляція деталей, яка знаходиться

під небезпечною напругою не може бути виготовлена з гігроскопічних матеріалів.

Конструкція приладу має виключати

можливість ураження струмом в процесі регулювання.

Конструкція має виключати можливість

ураження струмом з боку доступних деталей і тих деталей, які стають доступними

після зняття кришки і включенні живлення.

Захист від ураження електричним

струмом повинен забезпечуватись і в умовах несправності - при цьому допустиме

значення небезпечного струму збільшується в два рази.

2.

Функціональне проектування

.1 Розробка

та коригування електричної схеми

.1.1 Принцип

роботи пристрою

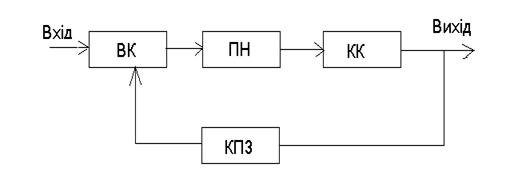

Структурна схема пристрою показана

на рисунку 2.1

Рисунок 2.1 - Схема електрична

структурна ППЗЧ

Підсилювач потужності звукової

частоти складається з таких каскадів: вхідне коло, підсилювач напруги, коло

початкового зміщення та кінцевий каскад.

Вихідна потужність підсилювача

складає не менше 75 Вт при навантаженні 4 Ом. Смуга відтворюємих частот - від 3

Гц до 100 кГц.

Вхідний каскад підсилювача

потужності виконаний на операційному підсилювачі типу КР140УД1101. Цей

операційний підсилювач відноситься до швидкодіючих. Частота одиночного

підсилення складає 15 МГц, швидкість наростання вихідної напруги 50 В/мкс. Це

дуже непоганий операційний підсилювач, а головне не дорогий. Операційний

підсилювач виконаний в інверсному включенні. Коло негативного зворотнього

зв’язку, охоплюючого весь підсилювач та визначаюче його коефіцієнт підсилення,

створюється за допомогою резисторів R1, R4. Конденсатор C10 слугує для

формування необхідної АЧХ підсилювача. Для зменшення статичних помилок

необхідно підтримувати рівність сумарних опорів, вмикаємих в колах інверсуючого

та неінверсуючого входів. Для цього коло неінверсуючого входу операційного

підсилювача потрапляє на землю через резистор R2. Для точного встановлення нуля

на виході підсилювача потужності використовується коло, створене резисторами

R6, R8. Для усунення високочастотних наводок на вхід підсилювача конденсатор C1

разом з резистором R1 створюють ФНЧ. При інверсуючому включенні операційного

підсилювача рекомендується використовувати в колі R3, C7, яке збільшує

швидкість нарощування вихідної напруги до 150 В/мкс. Через обмежену швидкість

відгуку великого сигналу із збільшенням частоти зменшується амплітуда

неспотвореного вихідного сигналу. Це коло дозволяє практично збільшити її в три

рази. Живлення операційного підсилювача здійснюється стабілізованою напругою

15В, яка стабілізується за допомогою стабілітронів VD1, VD2. Напруга джерела

живлення подається на стабілітрони через резистори R14, R15, які слугують для обмеження

струму через стабілітрон. Так як максимальна амплітуда вихідного сигналу

операційного підсилювача обмежена напругою цього живлення, а кінцевий каскад

підсилювача потужності, як відомо не підсилює по напрузі, то максимальна

амплітуда на виході такого підсилювача буде обмеженою навіть, якщо на кінцевий

каскад буде подаватись в два рази більша напруга. Для усунення цього недоліку

перед кінцевим каскадом використовується абсолютно симетричний підсилювач

напруги, верхнє плече якого створене транзисторами VT4, VT3, VT5, а нижнє -

транзисторами VT1, VT2, VT7. Цей підсилювач напруги володіє високою лінійністю

за рахунок симетричності структури. Критерій відбору даних транзисторів -

максимальна частота одиничного підсилення. Додатково до транзисторів VT1, VT2…

VT4 - малий коефіцієнт шуму. Ланцюги R12, C13 та R10, C12 призначені для

усунення збудження підсилювача напруги на високих частотах. Діоди VD3, VD4, VD5

- для прискорення перехідних процесів при виході підсилювача з

перенавантаження. Стабілітрон VD6 затримує включення транзисторів VT5, VT7 на

час заряду накопичуючи конденсаторів, щоб до моменту їх включення напруги

живлення операційного підсилювача досягало режиму його роботи і вони ввійшли в

нормальний режим. Вхідний каскад та підсилювач напруги розділені через резистор

R5. Коло початкового зміщення на бази транзисторів кінцевого каскаду

використана на транзисторі VT6.

Енергетична ефективність підсилювача

в основному залежить від економічності кінцевого каскаду, так як каскади

попереднього підсилення споживають від джерела живлення незначну енергію.

Кінцевий каскад виконаний на транзисторах: верхнє плече - VT8, VT10, VT12 та

нижнє - на VT9, VT11, VT13. Для зменшення падіння напруги на p-n переходах

транзисторів кінцевого каскаду при протіканні великих струмів транзистори VT10

та VT12, VT11 та VT13 з’єднані паралельно. При цьому струм колектору кожного

транзистору зменшується вдвічі. Кожний транзистор кінцевого каскаду охоплений

негативними місцевими зв’язками, образованими резисторами R29, R30, R32. Так як

весь кінцевий каскад охоплений загальним негативним зворотнім зв’язком за

допомогою R25,С25.

Конденсатори С18, С20 попереджають

появлення динамічної асиметрії вихідного каскаду. На виході встановлений

дросель L1 для виключення будь-яких паразитних дій на вихідний каскад.

Даний підсилювач володіє чудовою

перехідною характеристикою, Він здатний працювати на назькоомне навантаження

порядку 2 Ом, чудово відпрацьовує скачок у вигляді ступні завдяки широкій

полосі пропускання.

Потрібно відзначити що на шляху

проходження НЧ сигналу в підсилювачі немає розділюючих конденсаторів нерахуючи

вхідного С3, який можливо також виключити, що дозволить без послаблення та

внесення фазових спотворень підсилювати НЧ сигнал. Таким чином, даний

підсилювач володіє ідеальною фазочастотною характеристикою.

2.1.2

Електричні розрахунки

Завдання:

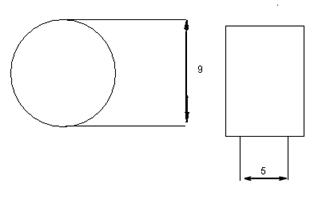

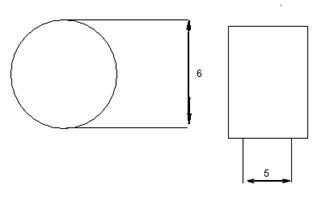

) розрахувати розмір магнітопроводу,

діаметри та кількість витків обмоток, вибрати марку проводу для обмоток;

) перевірити розміщення обмоток у

вікні магнітопроводу;

) перевірити температурний режим

трансформатора.

Вихідні дані:

) напруга мережі живлення U1 =220В;

) частота мережі живлення f =50Гц;

) напруга та струми вторинної

обмотки: U2 =80В, I2 =1 A;

) трансформатор призначений для

експлуатації при температурі навколишнього середовища від плюс 45 до мінус 10

оС;

) вага та габарити трансформатора

мінімальні.

Розрахунки

1 Потужність, яка знімається з

вторинних обмоток трансформатора

= I2U2; (2.1)

=1 ·80=80 [ВА].

Обирається для трансформатора

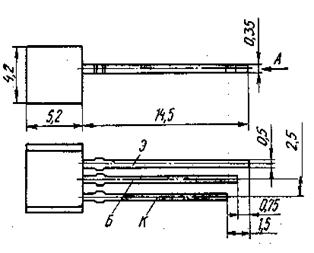

магнітопровід ШЛМ 25×40, виготовлений

із сталі 3413 товщиною 0,35мм.

Для цього магнітопроводу Sc=9,3cм2,

Gс=1130г, lc=15,9cм.

Індукція в магнітопроводі Вт=1.55Тл.

ЕРС, яка наводиться в одному витку

е=4.44×Вm×f×Sc;

(2.2)

е=4,44·1,55·50·9,3·10-4=0,32 [В].

5 Очікуване падіння напруги в

обмотках трансформатора для первинної обмотки ∆U01=6,1% для вторинної

обмотки ∆U02=7,8%.

Попереднє число витків для обмоток

трансформатора

Для первинної обмотки

; (2.3)

; (2.3)

де U - напруга в обмотці;

∆U - очікування падіння

напруги в обмотці;

е - ЕРС, яка наводиться в

одному витку.

[витків].

[витків].

Для вторинної обмотки

(2.4)

(2.4)

[витків].

[витків].

7 Індукція в магнітопроводі при

роботі трансформатора на холостому ході

= Bm (1+∆U01/100); (2.5)

=1,55(1+6,1/100)=1,64 [Тл].

Питомі втрати потужності в сталі

магнітопроводу

Рс.пит. = 4 при Bт

=1,55 Тл

при Bт

=1,55 Тл

Рс.пит. = 5 при Bom

=1,57 Тл

при Bom

=1,57 Тл

9 Складова частина струму первинної

обмотки, яка залежить від струмів вторинної обмотки

І′1a=I2U2/U1; (2.6)

І′1a=1·80/220=0.36 [А].

10 Значення коефіцієнта k=1,27.

Орієнтоване значення струму

первинної обмотки

I= k×І′1a;

(2.7)

=1,27·0,36=0,45 [А].

Втрати в сталі

Рс=Рс.пит.Gс; (2.8)

Рс=4·1,13=4,52 [Вт] при Вт = 1,55Тл;

Рс=5·1,13=5,65 [Вт] при Bom =1,64Тл.

11 Попереднє значення втрат в міді

всіх обмоток

(2.9)

(2.9)

Рм=0,45·220·0,061+1·80·0,078=13,27

[Вт].

12 Складова частина струму первинної

обмотки, яка залежить від втрат в трансформаторі

І′′1a=(Pc+Pм)/U1; (2.10)

І′′1a=(1,156+1,04)/220=0,00998

[А].

І′′1a=(4,52+122,8)/220=0,08

[А].

13 Повна активна складова струму

первинної обмотки

І1a=І′1a+І′′1a;

(2.11)

І1a=0,36+0,08=0,44 [А].

14 Напруженість магнітного поля,

необхідна для створення в магнітопроводі індукції

=5,2aw при Вm=1,55 [Тл];=9 aw при

Вm=1,64 [Тл].

Реактивна складова частина струму

первинної обмотки при роботі під навантаженням Ip і на холостому ході Iор

=awlc/w1; (2.12)

Ip =5,2·15,9/646≈0,127 [А];ор

=9·15,9/646≈0,22 [А].

16 Повний струм первинної обмотки

(2.13)

(2.13)

[А].

[А].

Оскільки отримане в п.16

значення I1=0,457А майже не відрізняється від орієнтованого значення в п.10

I1=0,45А приймаємо I1=0,457А.

18 Активна складова частина струму

холостого ходу

оа=Рс/U1; (2.14)

Iоа=5,65/220=0,025 [А].

19 Струм холостого ходу

(2.15)

(2.15)

[А].

[А].

20 Щільність струму

В первинній обмотці

j=5,5  .

.

В вторинній обмотці=6,8  .

.

Діаметр проводів обмоток

(2.16)

(2.16)

[мм];

[мм];

[мм].

[мм].

Обирається для первинної

обмотки провід марки ПЭМ-2 діаметром 0,415мм (в ізоляції dіз=0,355мм). Для

вторинної обмотки обирається провід марки ПЭМ-2 діаметром 0,51мм (в ізоляції

dіз=0,45мм.).

23 Довжина шару обмотки

l=42мм.

Кількість витків в шарі обмотки

ш=lky/dіз , (2.17)

де ky - коефіціент укладки.

Для первинної обмотки

ky1=0,93;

wш1=42 0,93/0,355=95

[витків]

0,93/0,355=95

[витків]

Для вторинної обмотки

ky2=0,93;ш2=42·0,93/0,45=77

[витків].

24 Кількість шарів кожної обмотки

ш=w/wш; (2.18)

nш1=646/95=6,8;ш2 =270/77=3,15.

Приймаємо: nш1=7; nш2=4.

25 Перевіряється можливість укладання

необхідної кількості витків в розраховану кількість шарів з укладанням

зменшення φ кількості

витків в шарах (у кожного наступного ряда ширина обмоток зменшена по відношеню

до попередньго на один виток, щоб запобігти “сповзанню” крайніх витків); значення

φ

береться

із довідника.

Для першої обмотки:

95·7-21=644<646. φ=21.

Для другої обмотки:

77·4-6=302>270. φ=6.

Витки у вказаній кількості шарів

укласти можливо тільки для вторинної обмотки. Для первинної приймається nш1=8, φ=8.

Перевірка: 95·8-28=732>646.

Витки у вказаній кількості укласти

можливо.

26 Товщина ізоляційних матеріалів в

котушці трансформатора.

Товщина гільзи ∆2=1,5 мм.

Міжшарова ізоляція для всіх обмоток

- папір електроізоляційний обгортковий ЭН-50 товщиною 0,05мм, ∆р=0,05мм.

Зовнішня та міжобмоточна ізоляція -

по два шари кабельного паперу К-120 загальною товщиною 0,24мм, ∆з=0,24мм;

∆м=0,24мм.

Товщина обмоток

α=nш×dіз+(nш-1)∆р;

(2.19)

α1=8×0,355+(8-1)0,05=3,19 [мм];

α2=4×0,45+(4-1)0,05=1,95 [мм].

Товщина котушки

(2.20)

(2.20)

Sk=(3,19+1,95×0,24)×1,1+1.5+0,24=10,4

[мм].

Перевіряється зазор між

котушкою і магнітопроводом

β=с-Sk ,

(2.21)

де с - ширина вікна

магнітопроводу.

β=15-10,4=4,6 [мм].

Значення зазору складає 30%,

що знаходиться поза межами рекомендованих значень 10-20% із-за неекономічності

магнітопроводу.

Відстань від гільзи до

середини обмоток

Первинної

δ1=α1/2;

(2.22)

δ1=0,99/2=0,495 [мм].

Вторинної

(2.23)

(2.23)

δ2=0,99+0,24+0,27/2=1,36 [мм].

Середня довжина витка обмотки

lcрі=М+2πδі

, (2.24)

де М - зовнішній периметр гільзи

обмотки.

М=142 [мм];рі1=142+6,28×0,495=145,1

[мм];рі2=142+6,28×1,36=150,5

[мм].

Довжина проводів обмоток

lі=lcрі×wі;

(2.25)

11=145,1×646=93734мм

=93,8 [м];

12=150,5×270=40635мм

=40,64 [м].

Опір обмоток при температурі плюс

20оС

R=ρ(4li/πd2);

(2.26)

R1=0,0175×(4×93,8/3,14×0,4152)

=12,1 [Ом];

R2=0,0175×(4×40,6/3,14×0,512)

=3,5 [Ом].

Задаються максимальна температура

обмотки плюс 115оС; перевищення температури над нормою складає

∆t=115-20=95 [оС].

Опір обмоток при температурі 115оС

=R(1+0,004∆t);

(2.27)=R(1+0,004×95)=1,38R;

(2.28)=1,38×12,1=16,7

[Ом];=1,38×3,5=4.83

[Ом].

Падіння напруги на обмотках

∆U=I×R;

(2.29)

∆U1=0,457×16,7=7,63

[В]; (∆U1/U1)%=(7,63/220)×100% =3,47

[%];

∆U2=1×4.83=4.83

[В]; (∆U1/U1)%=(4.83/80)×100%=6

[%];

[витків].

[витків].

[витків].

[витків].

Отримані падіння напруги та

кількість витків трансформатора мало відрізняються від тих величин, які були

вибрані в пунктах 5 та 6.

Потужність, яка розсіюється на

обмотках

м=I×∆U;

(2.30)

м1=0,457×7,63=3,5

[Вт];м2=1×4.83=4.83

[Вт].

Сумарні втрати в міді

Р∑=∑Рі; (2.31)

Р∑ =3,5+4.83=8,33 [Вт].

Температура перегрівання

трансформатора

, (2.32)

, (2.32)

де RTMВ - тепловий опір мережі

магніпровід - повітря;

РТ - тепловий опір трансформатора;

[оС].

[оС].

Температура нагрівання

трансформатора при максимальній температурі навколишнього середовища плюс 45оС

tmp=tнав.+Θ;

(2.33)

=45+39,9=84,9 [оС].

Температура нагрівання обмоток

трансформатора не перевищує допустиму для вибраної марки проводу ПЭМ-2.

Результати

розрахунків

Типорозмір магнітопроводу ШЛМ 25×40;

Провід для обмоток ПЭМ-2 діаметром

ізоляції 0,355мм для первинної обмотки і 0,45 мм для вторинної;

Температура перегрівання

трансформатора 39,9 оС;

Максимальна температура нагрівання

84,9 оС.

3.

Конструкторське проектування

.1

Концепція побудови конструкції

Інформативною базою

конструкторського проектування є розроблені схеми, а нормативною базою - вимоги

ТЗ.

Основними задачами конструювання є:

) вибір проектування оптимальних до

ТЗ видів, типів, номіналів та інших елементів;

) вибір методу проектування;

) вибір марок матеріалів

конструкції, видів та параметрів покрить;

) вибір чи розрахунок форми, виду та

розмірів конструкції, яка забезпечує електромагнітну сумісність складових

частин, допустимий рівень теплового поля;

) визначення просторового розміщення

складових частин всередині та назовні РЕА та їх механічного закріплення

(компоновка РЕА);

) визначення виду захисту РЕА від

зовнішніх факторів навколишнього середовища (механічні навантаження, волога,

пил, загазованість та ін. в залежності від умов експлуатації);

) естетичне оформлення зовнішнього

вигляду згідно з вимогами ергономіки та технічної естетики (зовнішня

компоновка).

Конструкція повинна забезпечувати

виконання заданих функцій з необхідною ефективністю та надійністю на протязі

встановленого часу в заданих умовах експлуатації, транспортування чи зберігання

і бути технологічною при виготовленні в заданих умовах виробництва.

Висока складність сучасної РЕА

вимагає від її проектувальника паралельності схемотехнічного, конструкторського

та технологічного проектування, тобто одночасного врахування функціональних,

конструкторських та виробничих вимог. Такий підхід до проектування називається

системним ( РЕА представляють як цільну систему з підсистемами різних вимог і

факторів, а метою проектування є оптимальність системи вцілому, а не окремих

підсистем - Схеми, конструкції і т.д. )

Останнім часом темпи розвитку

конструкцій РЕА випереджають темпи розвитку схемотехніки, тому саме конструкція

і її удосконалення є основною задачею проектування РЕА.

Проектування починають з аналізу

розроблених схем та вимог технічного завдання. Як і при розробці схем, доцільно

також спочатку проаналізувати конструкції аналогів, щоб запозичити в них вже

випробувані рішення. Це дає змогу проектувальнику сформувати для себе

найзагальніше уявлення про можливу будову конструкції, тобто намітити концепцію

- основні моменти конструкції. В процесі конструювання РЕА ця концепція буде

уточнюватись, деталізуватись, можливо змінюватись.

Описуючи концепцію побудови

конструкції проектуємого пристрою в курсовому проекті, необхідно висвітлити

такі основні моменти:

1) форма корпусу у вигляді

паралепіпеда;

2) елементи керування напругою

та підсиленням розміщуються на передній панелі;

) колір корпусу вибирається

чорним;

) корпус та передня панель

виготовлені з металу;

) корпус зварний;

) проектуємий пристрій

відноситься до професійної РЕА, спроектований на одній платі моносхемним

методом;

) монтаж для даного приладу

вибирається друкованим, так як він найдешевший і дозволяє автоматизувати

виробництво;

) у пристрої використовуємо

односторонній друкований монтаж на платі з одностороннього склотекстоліту;

) орієнтація плати всередині

корпусу горизонтально відносно об’єму корпусу;

) в корпусі виробу плата

закріпляється гвинтами;

) плата приєднується

провідниками;

) комутуюча плата відсутня;

) нижчі структурні рівні ЕРЕ

(нульовий);

) трансформатор кріпиться

гвинтами в середині корпусу;

) способом охолодження

виступає природна конвекція та використовуються радіатори, так як пристрій

потужний, для вентиляції у корпусі передбачені отвори на бокових сторонах;

) для захисту від механічних

навантажень використовуються резинові ніжки - прокладки, які запобігають

ковзанню приладу на поверхні.

) необхідності захисту від

інших агресивних зовнішніх факторів немає так як від пилу, бризок, плісняви

захищає корпус;

) проектуємий пристрій

живиться від встроєного блоку живлення, який підключається до мережі 220В,

50Гц, який з’єднується з мережею за допомогою кабелю живлення;

) корпус пристрою заземлення

непотребує.

.2 Обґрунтування

вибору елементної бази

Елементна база для проектуємого

пристрою вибирається з таких міркувань

Елементна база повинна забезпечити

необхідні електричні параметри виробу з заданою точністю;

Елементна база визначає габарити і

вагу виробу;

Елементна база повинна гарно

працювати в заданих кліматичних умовах;

Елементна база визначає надійність

пристрою і заданий час його роботи;

Елементна база повинна добре

працювати в умовах зміни механічних навантажень;

Теплові режими роботи виробу не

повинні діяти на зміну електричних параметрів пристрою;

Елементна база визначає технологію

виготовлення виробу і його вартість;

Елементна база визначає технологію

регулювання приладу і склад вимірювальних пристроїв;

Елементна база визначає можливості

автоматизації і механізації виробництва приладу;

Елементна база повинна визначати

можливість захисту приладу найпростішими методами.

В проектуємому пристрої

використовуються активні та пасивні елементи. До активних елементів відносяться

пристрої, які змінюють потужність сигналу. Пасивні - змінюють рівні сигналів по

напрузі та струму. Вони можуть змінюють форму сигналу. Потужність сигналу

зменшується, так як її споживає пасивний елемент. Ця потужність перетворюється

в тепло.

.2.1 Вибір пасивних елементів

Вибір пасивних елементів проводиться

наступних чином:

вибирається величина номіналу

елементів;

вибирається величина відхилення в

стандартному ряді;

вибираються елемент, з урахуванням

розсіюваної потужності на них;

виявляється їх надійність та

можливість використання в даних ланцюгах проектуємого пристрою;

визначається можливість праці

елементів при дії різних дестабілізуючих факторів.

Резистори металоплівкові типу МЛТ

містять резистивний елемент у вигляді тонкої металевої плівки, яка нанесена на

керамічну або скляну основу. Цей тип резисторів характеризуєтся високою

стабільністю параметрів, які майже не залежать від частоти та напруги.

Максимальна робоча температура +70°С, температурний коефіціент опору становить

±1200, рівень шумів не більше 1мкВ/Вт.

Резистори підстоєчні типу СП2-3а:

одинарні, однообертові, в дисковому корпусі для навісного монтажу. Діапазон

робочих температур від -40 до +70°С.

Резистори дротяні, керамічні типу

С5-3а характеризуються високою теплостійкістю. Номінальне відхилення від

номінального значення ±20%. ТКС резисторів не перевищує 0,02%/ºС.

Конденсатори типу К50-35 - оксидні з

алюмінієвими обкладками. Діапазон робочих температур від -20 до +70°С.

Допустиме відхилення ємності від номінальної від +80 до -20.

Конденсатори керамічні типу К73-17.

Діапазон робочих температур від -60 до +125°С. Допустима реактивна потужність

1...40ВА. Допустиме відхилення ємності від номінальної від +50 до -20.

Трансформатор живлення та дросель

виготовляються самостійно.

3.2.2 Вибір

активних елементів

Вибір активних елементів проводиться

з урахуванням наступних вимог:

величина робочої напруги;

максимальна величина струму, що

проходить через прилад;

потужність яка розсіюється в

приладі;

робоча та гранична частота приладу.

Мікросхема КР140УД1101 відноситься

до швидкодіючих. Частота одиничного підсилення цього операційного підсилювача

складає 15 МГц, швидкість наростання напруги 50 В/мкс.

Кремнієвий випрямний діод КД521А має

такі параметри: максимально допустимий постійний прямий струм 10А, максимально

допустима постійна зворотня напруга 400В, постійна пряма напруга 1В, постійний

зворотній струм 0,1мА при максимальній зворотній напрузі. Діапазон робочих

температур від -60 до +85°С.

Кремнієвий випрямний діод Д223А має

такі параметри: максимально допустимий постійний прямий струм 0,2А, максимально

допустима постійна зворотня напруга 600В, постійна пряма напруга 1В, постійний

зворотній струм 1,5мА при максимальній зворотній напрузі. Діапазон робочих

температур від -60 до +130°С.

Кремнієвий стабілітрон КС515

характеризуються напругою стабілізації 15В та струмом стабілізації 5А.

Кремнієвий стабілітрон КС139

характеризується напругою стабілізації 7В. Діапазон робочих температур від -45

до +115°С.

КТ816В - кремнієвий, UКБ=1/40В,

UК=5В, IК=5А, потужність розсіювання 60Вт, частота 3МГц, діапазон робочих температур

від -40 до +100°С.

КТ819Г - кремнієвий, UКБ=0,05/40В,

UК=2В, IК=0,15А, потужність розсіювання 10Вт, частота 3МГц, діапазон робочих

температур від -40 до +100°С.

КТ818Г - кремнієвий, UКБ=0,02/40В,

UК=5В, IК=0,2А, потужність розсіювання 15Вт, частота 3МГц, діапазон робочих

температур від -40 до +130°С.

КТ3102БМ та КТ3107А можуть працювати

з мікрострумами з мінімальним струмом колектору, тому імітують роботу

германієвих навіть з мінімальним для них зміщенням на базі.

КТ973Б - кремнієвий, UКБ=45В, UК=5В,

IК=4А, потужність розсіювання 8Вт, частота 200МГц, діапазон робочих температур

від -40 до +100°С.

КТ972Б - кремнієвий, UКБ=50В, UК=6В,

IК=10А, потужність розсіювання 50Вт, частота 120МГц, діапазон робочих

температур від -60 до +120°С.

КТ817В - кремнієвий, UКБ=45В, UК=2В,

IК=5А, потужність розсіювання 10Вт, частота 15МГц, діапазон робочих температур

від -40 до +100°С.

КТ502Г - кремнієвий, UКБ=25В,

UК=10В, IК=2А, потужність розсіювання 50Вт, частота 3МГц, діапазон робочих

температур від -60 до +130°С.

Гніздо Г1 66 обирається тому, що має

високі теплові властивості, малі габарити та широко використовується у

приладах, що піддаються значному тепловому навантаженню.

.3 Проектування

друкованої плати

Передбачає вирішення трьох основних

задач:

компоновка плат;

розрахунок параметрів друкованого

монтажу;

розробка та оформлення

конструкторських документів.

.3.1 Вибір методу виготовлення друкованої плати

Методи виготовлення друкованих плат

поділяються на три основні групи:

субтрактивні;

напівадитивні;

адитивні.

Субтрактивні методи. Засновані на

травленні фольгованого діелектрика. Найширше застосування мають хімічний

негативний та комбінований позитивний методи. Первинною заготовкою їх є

фольгований діелектрик з товщиною фольги (hф) переважно 35 або 50 мкм.

Хімічний негативний. Фоторезистом

захищають від травлення друковані доріжки, а в місцях, де їх не повинно бути,

фольгу стравлюють; наносять захисну лакову маску з вікнами для контактних

майданчиків. Для односторонніх друкованих плат, внутрішніх шарів багатошарових,

гнучких друкованих шлейфів. Має точну геометрію провідників, високу

продуктивність, високу адгезію, але низьку щільність монтажу і низьку

надійність пайок, тому не придатний для жорстких умов експлуатації. Для

запобігання відшарування контактних майданчиків при цьому методі всі ЕРЕ

ставлять впритул до плати. Це інколи вимагає ізоляційних прокладок, призводить

до скупчення пилу та вологи під корпусами ЕРЕ. Цей метод добре освоєний на

виробництві.

Комбінований позитивний.

Фоторезистом захищають прогалини. Потім на всю поверхню плати наносять лакову

оболонку, свердлять монтажні отвори і виконують хімічне міднення (в декілька

мікрон). Хімреактивом знімається лакова оболонка, а з нею - мідь, (крім того

шару, що осів на стінках отворів, бо під ним немає лаку). Далі в гальванічній

ванні нарощують мідь в отворах і на незахищених фоторезистом місцях фольги.

Потім на провідники та контактні майданчики наносять захисний шар металу і

усувають фоторезист з незахищених місць (прогалин). Оголений шар фольги

стравлюють. Таким чином, метод поєднує хімічний метод металізації отворів.

Метод є основним при виготовленні двосторонніх друкованих плат. Застосовують

його для багатошарових ДП з діелектриком, що травиться, для односторонніх ДП з

підвищеними вимогами до надійності. ЕРЕ можна встановлювати з щілиною між

поверхнею поверхнею плати. Дорожчий від хімічного.

Недоліками субтрактивних методів є

неможливість отримати провідники вужче 150мкм, а також великі відходи міді при

травленні.

Напівадитивні (гальванохімічні)

методи. Заготовкою є нефольгований діелектрик. Його поверхню підтравлюють для

підвищеної адгезії. Свердлять отвори. Виконують суцільне хімічне міднення

товщиною біля 5 мкм. Потім фарбою захищають прогалини і в гальванічній ванні

нарощують мідь у відкритих місцях до потрібної товщини. Усувають захисний

рисунок та стравлюють тонкий технологічний шар міді на прогалинах (при цьому

слід ретельно дотримуватись розрахованого часу травлення, оскільки одночасно

стравлюється і поверхня провідників). Метод забезпечує роздільну здатність 0,1-

0,2 мм, дає економію міді і травників, але вимагає великих діаметрів отворів

(d0/Hпл³1/2) і активізації

поверхні провідника. Дорогий, застосовується в основному в комбінації з

хімічний.

Адитивні методи. Заготовкою є

нефольгований діелектрик. Його поверхню покривають шаром адгезиву товщиною 50

мкм. Свердлять отвори. Каталізатором наносять рисунок монтажу. Покривають

розчином солі металу: при контактуванні з каталізатором (SnCl2, PdCl2) метал

відновлюється і осідає на платі. Товщина провідників у цих методів - 5-20 мкм.

Це дозволяє зменшити ширину провідників і зазорини між ними (якщо дозволяють

електричні режими), тобто, підвищити щільність монтажу. Невеликі витрати міді.

Однорідність структури, чистота міді, висока продуктивність, мало браку, малі отвори

(d0/Hпл³1/5). Проблемою є

забезпечення високої адгезії. Недоліки - мала швидкість і складність контролю

за процесом металізації. Непридатний для дрібносерійного виробництва.

Для виготовлення друкованої плати

даного пристрою вибираємо субтрактивний, хімічний негативний метод.

На фольгований діелектрик наноситься

фоторезист, на який потім контактним методом експонується з негативу зображення

доріжок та контактних майданчиків. Після проявлювання та задублювання

фоторезисту він залишається у твердому стані на тих ділянках плати, де повинні

бути контактні майданчики та з'єднуючі доріжки. На незахищених ділянках під час

проявлення та задублювання фоторезист розчиняється та змивається і ці дільниці

плати оголюються, залишаючи відкриту фольгу, а на місцях майбутніх з'єднань

залишається шар твердого, нерозчинного фоторезисту, який захищає майбутні

провідники та контактні майданчики від стравлювання. Після цього плати

занурюють у ванни з травильним розчином (хлорне залізо, персульфат амонію чи

хлорна мідь), де фольга стравлюється з незахищених фоторезистом місць і таким

чином створюється малюнок комутації на платі, після чого залишки фоторезисту

видаляються за допомогою спеціальних розчинників. Цей метод виготовлення

використовується для односторонніх плат побутової РЕА і забезпечує високу

продуктивність, достатню точність, добру адгезію провідників та добре засвоєний

на виробництві, що сприяє його використанню при невеликій щільності монтажу для

простої апаратури.

.3.2 Вибір матеріалу основи друкованого монтажу і провідникового

матеріалу

Як матеріал основи застосовують

діелектрики або покриті діелектриком метали. Діелектрики підрозділяють на

шаруваті і не шаруваті.

Шаруваті бувають фольговані та

нефольговані. У якості основи у шаруватих пластиках використовується електроізоляційний

папір або склотканина. Їх просочують фенольною або феноло-епоксидною смолою.

Фольгування діелектриків з однієї чи з двох сторін здійснюється пресуванням при

температурі 160... 180°С та тиску 5... 15 Мпа. Ці діелектрики випускаються промисловістю

з проводячим покриттям з тонкої мідної ( рідше нікелевої або алюмінієвої)

електролітичної фольги, яка для поліпшення зчеплення з діелектричною основою з

однієї сторони оксидована або покрита шаром хрому (1... Змкм). Товщину фольги

стандартизовано і вона має значення 5, 18, 35, 50, 70, 105 мкм.

Найчастіше застосовують гетинакс і

текстоліт. Гетинакс дешевий, добре підлягає обробці, але діелектричні та інші

властивості невисокі. Підходить для застосування в невідповідальній РЕА, коли

механічні навантаження невисокі, а також відсутні високі температури і робоча

частота не висока. Склотекстоліт має високу механічну міцність, термостійкість,

низькі втрати, високий поверхневий опір, але в декілька разів дорожче

гетинаксу.

Нешаруваті матеріали виготовляють із

полімерів з наповнювачами. Перевагою є дуже мале виділення газів при сильному

нагріванні.

Метали мають хороший тепловідвід,

високу міцність, низьку вартість, ТКЛР узгоджений з корпусами ЕРЕ.

Виходячи з того, що наш прилад

піддається значному тепловому навантаженню, вибираємо для друкованої плати

склотекстоліт фольгований мідною електролітичною фольгою односторонній

СФ-1-35-1.5 ГОСТ 10316-78.

Вибираючи матеріал, звертається

увага на:

для побудови РЕА застосовують ОДП та

БДП на основі дешевих матеріалів і гетинаксу, текстоліту, емальованої сталі;

для плат джерел живлення,

мікрокалькуляторів, плат складної форми та при значних механічних навантаженнях

застосовують метали;

для бортової РЕА необхідні БДП.

Застосовують склотекстоліт, поліамідні плівки, кераміку за 3-м і вище класами

точності, виготовлення адитивним або напівадитивним методом.

.3.3 Вибір класу точності плати та щільності друкованого монтажу

Згідно ГОСТ23751-86 встановлено 5

класів точності:

Плати 1-го та 2-го класів

найбільш прості у використанні, надійні в експлуатації та мають мінімальну

вартість. Застосовують ОДП і ДДП з дискретними ЕРЕ при низькій та середній

щільності їх компоновка. Максимальні розміри плати для цих класів -  мм.

Рекомендуються для побутової РЕА та РЕА, некритичної до габаритів.

мм.

Рекомендуються для побутової РЕА та РЕА, некритичної до габаритів.

-ій клас застосовується для

друкованих плат з мікросхемами та мікрозбірками. Максимальний розмір плат для

цього класу -  мм.

мм.

-ий клас використовується при

високій щільності компоновки.

5-ий клас використовується для особо

малогабаритної РЕА.

Для проектування даної ДП більш

доцільно підходить перший клас точності. Для першого класу точності мінімальні

значення розмірів основних параметрів елементів ДП для вузького місця вказані в

ГОСТ 23751-86. За щільністю розміщення малюнку встановлено три класи щільності.

Обирається другий клас щільності.

3.3.4

Попередній вибір виду ДП

Існують такі види ДП

ОДП: дають можливість забезпечити

підвищену точність рисунку; навісні ЕРЕ розміщуються з протилежного боку, що

дозволяє застосовувати прогресивні методи пайки і відпадає необхідність в

ізоляції корпусів ЕРЕ; можна використовувати перемички; низька вартість; низька

щільність монтажу.

ДДП без металізації отворів:

можливість точного рисунку; застосування для з’єднання шарів пустотілих

пістонів; більш висока щільність монтажу; невисока вартість.

ДДП з металізованими отворами:

висока механічна надійність пайок; висока щільність монтажу; висока вартість.

ДДП з додатковим дротовим монтажем.

Якщо ДДП не дозволяє прокласти всі траси, то щоб не застосовувати дуже дорогі

БДП, відсутні провідники прокладають ізольованим дротом ПЭВТЛК (ізоляція

оплавляється при пайці).

БДП: застосовують під мікросхеми,

коли поверхні ОДП чи БДП не вистачає для прокладання трас усіх провідників.

Такі плати дозволяють суттєво підвищити щільність монтажу, що важливо при

використанні мікросхем високої інтеграції для малогабаритних РЕА, а також для

РЕА з швидкодіючими логічними схемами. Однак у порівнянні з ОДП та ДДП ці плати

мають ряд суттєвих недоліків: набагато нижча технологічність, потенційно більш

низька надійність, складність внесення змін до топології, низька

ремонтопридатність.

Для виготовлення даного виробу

вибирається одностороння ДП.

3.3.5 Вибір

варіанту електричного приєднання друкованої плати та варіанту її закріплення в

приладі

Можливі декілька варіантів

електричного приєднання ДП до приладу:

через електричне рознімання. Цей

спосіб характерний для складної РЕА, яка має велику кількість ДП, і тому для їх

швидкої заміни більш зручно використати рознімання.

з’єднувальні плати (колодки)

застосовують для електричного з’єднання друкованих вузлів з комутаційною

платою.

стрічкові кабелі, ткані і пресовані

кабелі, гнучкі друковані кабелі і шлейфи застосовують переважно для блоків книжкової

конструкції.

монтажні провідники. Є найпростішим

варіантом з’єднання. Характерні і для відповідальної РЕА (висока надійність

контактів), і для простої невідповідальної РЕА і нормальних умов експлуатації.

Монтажні провідники паяються до контактних майданчиків. Щоб запобігти відриву

контактних майданчиків від плати при натязі монтажних провідників, монтажні

отвори для таких провідників армують пістонами.

В нашому приладі електричне

приєднання ДП здійснюється монтажним дротом МГШВ, які є найпростішим з'єднанням,

характерним для простої і невідповідальної РЕА при нормальних умовах

експлуатації. Монтажні дроти підпаюються до контактних майданчиків.

3.3.6 Вибір

варіантів встановлення ЕРЕ на платі

Для забезпечення максимальної

технологічності складальних операцій, що особливо важливо при значних об'ємах

випуску РЕА, рекомендується вибирати варіанти встановлення ЕРЕ на ДП та

формовки їх виводів з рекомендованих ОСТ4. ГО. 010.030-81( при автоматизованій

технології складання друкованого вузла) - та ОСТ4.091.124-79 та

ОСТ4.070.010-78.

Розробляючи креслення ДП

дотримуються таких основних вимог та операцій:

для додаткового закріплення довгих

вузьких провідників до основи плати передбачають металізовані отвори через

70-100 мм, змінюючи при цьому ширину провідника на різних дільницях;

мала ширина провідників та малі

зазори між ними викликають значні конструктивні та технологічні труднощі;

якщо друкований провідник чи поясок

контактного майданчика має ширину більшу 3 мм, то в них роблять кручі чи

видовжені вирізки круглої форми;

кожний монтажний і перехідний отвір

повинен мати контактний майданчик;

мінімальна відстань від краю

друкованої схеми до краю плати товщиною понад 1 мм - не менше товщини плати,

при товщині плати до 1 мм - не менше 1 мм;

для екранування провідників

передбачають заземлені провідники максимально можливої ширини.

Таблиця 3.1 - Варіанти встановлення

елементів

|

Позначення

|

Вар. встановлення

|

Конструкторське виконання

|

Сумарна Площа

|

|

VT5, VT7…VT9

|

VIIa

|

|

48

|

|

VT10… VT13

|

VIв

|

|

3120

|

|

VT1…VT4, VT6

|

VIIа

|

|

60

|

|

R1…R5, R7…R19, R21…R28, VD1…VD8

R29…R32 C4, C6, C11, C12, C17, C18 C1…C3, C5, C7…C10,

C13…C16, C19…C21 L1 DA1

|

Iа Iа IIв

IIв IIв VIIIа

|

|

192 800 288

540 625 48

|

|

|

|

|

|

|

|

|

|

3.3.7 Реконфігурація схеми електричної принципової

Реконфігурація (перебудова)

електричної принципової схеми є робочим інструментом конструктора. До складу

конструкторської документації вона не входить і тому вимоги стандартів на неї

не поширюються (тобто вона проводиться і результат оформлюється за правилами,

які встановлює сам для себе конструктор).

Реконфігурація є проміжним

документом між схемою ЭЗ та друкованою платою і допомагає конструктору найбільш

оптимально і швидко розробити малюнок комутації ( друкованого монтажу).

Реконфігурація ЕЗ дає можливість:

усунути уявні та виявити реальні

перетини, які не відображені на схемі ЕЗ;

намітити конкретні шляхи усунення

перетинів на ДП;

отримати приблизне взаємне

розміщення ЕРЕ на платі. При цьому керуються наступними правилами

реконфігурації;

електричні зв'язки між ЕРЕ показують

лініями;

на умовних позначеннях ЕРЕ з трьома

і більше виводами розташування виводів приводять у відповідність з встановленим

на плату елементом, якщо на виводи дивитись з боку друкованих провідників;

усувають всі перетини, які можуть

бути ліквідовані шляхом графічної деформації схеми; перенесенням зображень ЕРЕ,

поворотом їх досягають мінімальної кількості перетинів ліній електричного

зв'язку;

лінії зовнішніх зв'язків згруповують

за межами схеми на стороні, найбільш придатній для розміщення зони електричного

приєднання;

перетини, що залишилися, усувають

шляхом проведення ліній через ЕРЕ або їх виводи, зображення ЕРЕ при цьому (при

необхідності) можна деформувати: резистори подовжувати, обкладинки

конденсаторів розсувати, тощо;

- якщо перетин не може бути усунений

або усувається шляхом перетинання великої кількості ЕРЕ, його помічають

П-подібним переходом.

В результаті реконфігурації схеми

встановлюється, що ППЗЧ можна змонтувати на одній односторонній друкованій

платі. Розробка схеми дозволяє без особливих затруднень розмістити, ЕРЕ на

платі, та з’єднати їх друкованим монтажем.

3.3.8

Уточнення варіантів встановлення ЕРЕ на платі

Інколи реконфігурація схеми показує,

що можуть виникнути затруднини при трасуванні ДП (багато перетинів, які не

усуваються), тоді варто проаналізувати, чи не зменшать кількість перетинів інші

варіанти встановлення того чи іншого ЕРЕ, і якщо це не вплине негативно на

технологічність, вибрати їх. Після реконфігурації схеми затруднень не виникло

тому варіанти встановлення залишаються незмінними.

3.3.9

Розрахунок необхідної площі плати і вибір її розмірів

Необхідна площа друкованої плати

Sп=Sм+Sд , (3.1)

де Sм - встановлювальна площа

розміщених на платі ЕРЕ;д - площа допоміжних зон.

Визначення встановлювальної площі

ЕРЕ

м=4Sмг+3Sсг=1,5Sкг , (3.1)

де Sкг - сумарна встановлювальна

площа крупногабаритних ЕРЕ;сг - сумарна встановлювальна площа

середньогабаритних ЕРЕ;мг - сумарна встановлювальна площа малогабаритних

ЕРЕ.м=4×864+3×1426+1.5×4702=14787

[мм2].

Визначення площі допоміжних зон

Допоміжними зонами на платі будуть

зони для розміщення радіаторів, а також отвори для закріплення плати у приладі.

Приймаємо Sд=6500 мм2.

Розрахунок необхідної площі плати за

формулою 3.1п=14787+6500=21287 [мм2].

Обрано розміри плати 135×185мм.

3.3.10

Розрахунок параметрів друкованого монтажу

Розраховується:

- діаметри монтажних отворів do;

діаметри контактних майданчиків D;

ширину друкованих провідників t;

відстань між сусідніми елементами

друкованого монтажу s;

найменшу відстань 1 для прокладання

на ній трас п (якщо не вказано додатково-то двох та трьох) провідників.

Вихідні дані:

- клас точності друкованої плати-3;

- клас щільності друкованого

монтажу-2;

- встановлювальні розміри ЕРЕ;

вимоги діючих стандартів.

Діаметри монтажних та перехідних

отворів вибираються з ряду

рекомендованих ОСТ 4. 070.010-78.

Таблиця 3.2 - Діаметри монтажних

отворів

|

Елемент

|

d виводу, мм

|

d отвору, мм

|

d конт. майд., мм

|

|

C1, C2, C5, C7…C10,C13…C16, C19…C21

|

0,6

|

1,1

|

3,0

|

|

C4,C6,C11,C12,C17,C18

|

0,9

|

1,3

|

3,0

|

|

C3

|

0,6

|

1,1

|

3,0

|

|

DA1

|

0,4

|

0,9

|

2,0

|

|

L1

|

0,9

|

1,3

|

3,0

|

|

R1…R5, R7…R19, R21…R28

|

0,7

|

1,1

|

3,0

|

|

R29…R32

|

0,4

|

0,9

|

3,0

|

|

R6, R20

|

0,6

|

1,1

|

3,0

|

|

VD1…VD8

|

0,6

|

1,1

|

3,0

|

|

VT1…VT9

|

0,7

|

1,1

|

2,0

|

|

VT10…VT13

|

0,8

|

1,3

|

3,0

|

Для кожного отвору перевіряється

виконання умови

≥jHn , (3.3)

де j - відношення мінімального

діаметру отвору до Hn;

Hn - товщина плати; Hп=1,5мм.

Умова виконується.

Діаметри контактних

майданчиків доцільно вибирати з ряду рекомендованих ОСТ4.070.010-78. Для

кожного контактного майданчика перевіряється виконання умови

D ≥Dmin , (3.4)

де Dmin - найменший номінальний

діаметр контактного майданчика.

Dmin=(do+Δdв.о.)+2b+Δtв.о.+2Δtм.р+(Т2d+Т2D+

Δt2н.о)1/2

, (3.5)

де Δdв.о

- верхнє граничне відхилення діаметру отвору

Δdв.о=;

Δtв.о

- верхнє граничне відхилення діаметру контактного майданчика;

Δtм.р

- значення підтравлення діелектрику в отворі Δtм.р=0;

Δtн.о

- нижнє граничне відхилення діаметру контактного майданчика та ширини

друкованого провідника;

Тd - значення позиційного допуску

розташування осей отворів у діаметральному вираженні;

ТD - значення позиційного допуску розташування

центрів контактних майданчиків у діаметральному вираженні.

1,38 [мм].

1,38 [мм].

= 3,5 ≥Dmin = 1,38

[мм].

1,44[мм].

1,44[мм].

3,5 ≥ Dmin =1,44[мм].

1,53[мм].

1,53[мм].

= 3,75 ≥ Dmin =

1,53[мм].

Обирається D1=1,5; D2=1,5;

D3=2.

Конструктивно-технологічний

розрахунок ширини t1 друкованих провідників. Номінальне значення ширини

провідника у вузькому місці

у.м.= tм.д. +½Δ tн.о½ ,

(3.6)

де tм.д - мінімальна

допустима ширина провідника у вузькому місці.у.м.= 0,75+½0,2½=0,95

[мм].

Номінальна мінімальна ширина

провідника у вузькому місці розраховується з, цією ж формулою, але tм.д беруть

на клас нижче, а для 1-го класу подвоюють

Розрахунок мінімальної ширини

провідників t2 за електричними режимами по постійному струму. Ширину

провідників розраховують, враховуючи два фактори: допустиму щільність струму в

провіднику та допустиме падіння напруги па провіднику. Для побутової РЕА

щільність струму в провіднику не повинна перевищувати  . Для іншої

РЕА та для зовнішніх шарів БДП-

. Для іншої

РЕА та для зовнішніх шарів БДП-  , для внутрішніх шарів БДП-

, для внутрішніх шарів БДП- .Допустимим

падінням напруги вважається 1-3% від прикладеної.

.Допустимим

падінням напруги вважається 1-3% від прикладеної.

, (3.7)

, (3.7)

де ρ

- питомий опір провідників;- довжина провідника,

мм;ф - товщина фольги, мм;

U - прикладена напруга, В.

[мм];

[мм];

мм.

мм.

Обирається ширина t = 1 мм.

Розрахунок зазорів S між елементами

друкованого монтажу.

Номінальна мінімальна відстань між

сусідніми елементами друкованого монтажу

м = Sм.д. +Δtв.о

, (3.8)

де Sм.д - мінімально допустима

відстань між сусідніми друкованими об’єктами.

Sм= 0,75+0,25=1 [мм].

Розрахунок мінімальної відстані L у

вузькому місці для прокладки на ньому трас

, (3.9)

, (3.9)

де D1 , D2 - діаметри контактних

майданчиків;

n - кількість провідників.

[мм].

[мм].

Найважливішими критеріями при

розміщенні ЕРЕ та трасируванні є:

· рівномірність

розміщення ЕРЕ та провідників на платі;

· розміщення

теплонавантажених ЕРЕ на периферії;

· мінімальна сумарна

довжина провідників;

· мінімальна довжина

найдовшого провідника;

· мінімум перетинів провідників;

· мінімальна довжина

паралельності провідників (для високочастотних пристроїв).

Якість компоновки друкованої плати

можна перевірити за допомогою коефіцієнта застосування

, (3.10)

, (3.10)

де  - - сумарна

встановлювана площа всіх ЕРЕ;

- - сумарна

встановлювана площа всіх ЕРЕ;

- площа друкованої плати.

- площа друкованої плати.

3.3.12

Трасирування з’єднань

Метою цієї роботи є

визначення трас з'єднання між собою контактних майданчиків згідно зі схемою ЕЗ.

Для трасирування з'єднань проектованої друкованої плати обираємо прямий спосіб

трасирування. Найпростіший спосіб трасирування - коли траси прокладаються по

найпростіших шляхах, які зв'язують точки, що підлягають комутації. При цьому

спочатку прокладають найбільш критичні до довжини друкованого провідника

електричні кола, а потім некритичні, що дозволяє отримати мінімальну довжину

критичних електричних кіл. При прокладці кожної нової траси раніше виконані

траси та контактні майданчики монтажних отворів стають перешкодами, які все більше

перешкоджають прокладанню наступної траси. Траси будуть проведені спільно з

раніше виконаними та огинаючи їх. Можливе проходження друкованих провідників

безпосередньо під ЕРЕ, якщо останні встановлюються на плату з зазорами.

3.4

Обгрунтування вибору конструкцій матеріалів і покрить

В якості конструкційних матеріалів в

РЕА використовують вироби чорної і кольорової металургії, пластмаси, резину. До

них відносять: матеріал корпусу, ручки керування, амортизаційні прокладки для

корпусу, монтажний провід.

Вибираючи матеріал було

проаналізовано функціональне призначення РЕА, яка з нього виготовляється, умови

експлуатації, технологічні показники, та вимоги ТЗ.

Аналізуючи функціональне призначення

виробу ми брали до уваги такі чинники:

матеріал є основою конструкції

виробу і визначає можливість виконувати виробом робочі функції та витримувати

зовнішні механічні навантаження;

матеріал визначає технологічні

характеристики деталей;

від матеріалу залежить точність

виготовлення деталей, їх надійність та - довговічність.

При виборі матеріалу була врахована

велика кількість експлуатаційних та виробничо-технологічних вимог.

В якості конструктивних матеріалів в

РЕА використовуються вироби чорної і кольорової металургії, пластмаси,

композити, волокна і т.п.

Для конструкції корпусу

використовують метали і пластмаси. В порівняння з пластмасами метали мають

переваги такі як: стійкість до механічних навантажень, стійкість до зміни

температури навколишнього середовища. Але мають і недоліки: велика вартість,

збільшення ваги приладу, піддається корозії при впливі кліматичних факторів.

Пластмаси мають свої переваги:

низька вартість, не підлягає корозії, отримання деталей складної форми, малі

втрати на ВЧ. Для проектування корпусу вибирається пластмаса.

В якості конструктивних матеріалів

корпусу вибирається пластмас.

Пластмаси володіють широким спектром

властивостей: високо міцністю або пластичністю, антикорозійністю та хімічною

стійкістю, електроміцністю, малими втратами на високих частотах. Деталі з

пластмас гігієнічні, мають гарний зовнішній вигляд, гладеньку поверхню різних

кольорів, допускають декоративні покриття. Важливими перевагами в порівнянні з

металами є легкість формоутворення, низька вартість (в середньому приблизно в

три рази), відсутність корозії.

До недоліків пластмаси можна

віднести меншу міцність, теплопровідність, але ці недоліки байдужі для

проектуємого пристрою.

Для корпусу проектуємого приладу

вибирається метал. Метали володіють стійкістю до механічних навантажень та

зміни навколишнього середовища. Його основні особливості: теплостійкість 80 ºС,

мала гігроскопічність, мала питома вага, низька вартість, антикорозійністю,

достатня для проектуємого приладу відносна міцність корпусу, виготовленого з

цього матеріалу.

Від захисту від механічних

навантажень та запобіганню ковзанню використовуються гумові підложки. Гума не

вулканізована МВТ 38-5-1116-64. Гума листова ГОСТ 7338−65. Застосовується

для виготовлення прокладок. Інтервал робочих температур -30-(+50)ºС.

3.5

Остаточний розрахунок надійності

Надійність є якісною властивістю

РЕА. Її не можливо виміряти фізичними методами, її можна лише передбачити.

Надійністю називають властивість виконувати задані функції, зберігаючи в часі

значення встановлених показників в заданих межах, що відповідають заданим

режимам та умовам використання, технічного обслуговування, зберігання і

транспортування. Порушення хоча б однієї з цих умов використання призводить до

порушення працездатності виробу, тобто відмови.

Надійність характеризується великою

кількістю показників, які діляться на чотири групи:

параметри довговічності;

параметри безвідмовності;

параметри збереження;

параметри ремонтопридатності.

Довговічність - властивість виробу

зберігати працездатність до настання періоду фізичного спрацювання при

встановленій системі технічного обслуговування і ремонту.

Безвідмовність - властивість

безперервно зберігати працездатність на протязі певного часу чи певного

напрацювання.

Збереження - властивість безперервно

зберігати працездатний стан впродовж і після зберігання і транспортування.

Ремонтопридатність - властивість,

яка міститься в пристосуванні до попередження і виникнення відмов, пошкоджень

та усунення їх наслідків шляхом проведення ремонтів і технічного

обслуговування.

3.5.1

Завдання

1 Виконати остаточний розрахунок

надійності блоку живлення з регулюванням для мінімальних і максимальних величин

інтенсивності відмов ЕРЕ та часу відновлення їх працездатного стану.

Для розрахунку надійності визначити

умови експлуатації і вид РЕА, обґрунтувати і визначити всі допущення і

математичні співвідношення, які будуть прийняті при розрахунках.

Визначити показники надійності

відповідно до вивченої методики проведення остаточного розрахунку надійності.

Провести аналіз отриманих показників

надійності і при необхідності привести оптимальні шляхи її підвищення на етапі

проектування.

3.5.2

Вихідні дані

Дані для розрахунку:

) Cхема електрична принципова ППЗЧ

(приведена на схемі Р534. 44КП02. 065 Э3).

) Температуру ЕРЕ оцінюється шляхом

аналізу роботи схеми Э3 без проведення теплових розрахунків.

) Режими електричних навантажень ЕРЕ

вибираються рекомендованими без проведення повного електричного розрахунку

схеми пристрою.

) При визначенні характеристик

відмов вважається, що період припрацювання вже пройшов, а період старіння і

спрацювання ще не наступив.

) При відсутності в довідникових

даних величин kн та а1 для деяких ЕРЕ приймаються їх рівними 0,5; при

відсутності значення Тв - рівними 0,2…1,0 год.

3.5.3

Теоретичні обґрунтування та розрахунки

1 Визначення мінімального

напрацювання на відмову Тmin

Визначення виду системи за

надійністю

Виходячи з призначення, ППЗЧ

за періодичністю обслуговування належить до обслуговувальних систем, а за

характером виконувальних функцій - до відновлювальних. Відновлювана система у

разі відмови і полагодження продовжує виконувати перервану функцію;

Визначення виду відмов

Відмова - це подія, яка

полягає в частковій чи повній втраті працездатності підсилювача.

Згідно з технічними вимогами

та завданням на проектування розрізняються відмови:

за можливістю прогнозування -

раптові;

за часом виникнення - тільки

експлуатаційні, оскільки період припрацювання вже пройшов, а період спрацювання

і старіння ще не наступив. Про відмови старіння і спрацювання у вихідних даних

не повідомлено, то вважатиметься, що вони не наступлять у період нормальної

експлуатації;

залежністю одна від одної -

незалежні;

за способом виявлення -

очевидні;

за стабільністю - стійкі;

за причиною виникнення -

конструкційні;

за закономірністю виникнення

- випадкові;

за впливом на систему в

цілому - призводить до повної відмови.

Обґрунтування шляху

визначення показників надійності

Для визначення показників

надійності є два шляхи - експериментальний та теоретичний. Оскільки

експлуатаційні відмови, а від так і час безвідмовної роботи є подіями

випадковими, то в більшості випадків для визначення показників надійності тим

чи іншим шляхом користуються математичним апаратом теорії ймовірності.

Експериментальний шлях

передбачає визначення показників надійності ЕРЕ та всієї системи (приладу)

через проведення експериментів та обробку отриманих статичних даних за законами

теорії ймовірностей. Хоч це і дає найбільш вірогідну оцінку надійності, однак в

період проектування більш прийнятим є теоретичний шлях. Суть його в тім, що

знаючи показники надійності складових частин (наприклад ЕРЕ), які вже

визначенні експериментально (виробником) і приведені в паспортних чи

довідникових даних, знаходять методом розрахунків показників надійності всієї

системи. Тому для розрахунків показників надійності пристрою музичного

обирається теоретичний шлях.

Показники надійності

змінюються з плином часу і визначаються для різних етапів експлуатації виробу

по - різному. Оскільки для ППЗЧ визначено, що відмови часто експлуатаційного

характеру, то розрахунки введуться для таких відмов.

Суть показників надійності і

самі закони та формули для їх визначення різні для відновлювальних та не

відновлювальних систем, причому більш громіздкий і тривалий процес визначення

надійності відновлювальних систем. Пристрій у даному випадку відноситься до

відновлювальних систем. Однак на дільниці до першої відмови відновлювальна

система за суттю надійності аналогічна не відновлювальній. Тому для спрощення

розрахунки показників надійності пристрою музичного на дільниці часу до першої відмови

ведуться за формулами не відновлювальних систем. Звичайно, такий розрахунок дає

дуже низьку точність, бо не враховує поведінки виробу впродовж всього терміну

експлуатації. Але такий підхід цілком можливий для початкової оцінки надійності

та для порівняння за надійністю декількох варіантів виробу.

Обґрунтування закону настання

відмов (часу безвідмовної роботи)

Відмови на дільниці

нормальної експлуатації зумовлені в основному випадковими факторами:

прихованими внутрішніми дефектами, що не були виявлені у період припрацювання

та технологічним контролем. Вважаються малоймовірними, а тому не враховуються

відхилення режимів роботи, збіг концентрацій зовнішніх навантажень та

внутрішніх напружень і наявність помилок оператора під час роботи. З

урахуванням цього приймається, що на дільниці нормальної експлуатації

інтенсивність відмов ЕРЕ є величина постійна:

λ = const.

(3.11)

Значення інтенсивностей

відмов λ0і

відмов ЕРЕ для нормальних умов наведені у довідникових даних. Щоб знайти

інтенсивність відмов всього комутатора, необхідно знати закон розподілу відмов

цих ЕРЕ та системи (комутатора). Оскільки за статистикою раптовим відмовам в

РЕА найбільш притаманний експоненційний закон розподілу, тоді

Р(t)=exp(-λt),

(3.12)

де Р(t) - ймовірність безвідмовної

роботи приладу на відрізку часу t.

Однак допущення, що на робочій

дільниці виникають тільки раптові експлуатаційні відмови, є не зовсім точне:

виключається можливість виникнення відмов спрацювання і старіння. Таке можливе

тільки при достатньо жорсткому профілактичному технічному обслуговуванні, або

на відтинку часу t‹‹Тр, або якщо процеси спрацювання і старіння досить

повільні;

6.

Визначення способу включення ЕРЕ

У вихідних даних встановлено, що

відмова одного ЕРЕ призводить до відмови всього пристрою. Таке включення ЕРЕ за

надійністю називають основним (послідовним). Воно має місце, коли схема

пристрою позбавлена функціональної надлишковості. Дійсно, даний блок живлення з

регулюванням не відноситься до надто складних технічних систем, тому для нього

не характерна функціональна надлишковість. Крім того, при розрахунку надійності

блоку живлення не враховується надійність тих складових частин, відмова яких не

призводить до відмови приладу (наприклад незначне пошкодження корпусу,

резинових ніжок, тощо). Отже, вважаємо включення ЕРЕ основним;

7.

Розрахункові співвідношення для визначення критеріїв надійності інтенсивність

відмов λ пристрою в цілому

λ=λ1+λ2+…+λn,

(3.13)

де λ1…λn

- інтенсивності відмов ЕРЕ;

Середнє напрацювання до відмови

Тср= ; (3.14)

; (3.14)

Середній час відновлення

групи

Твj=Nj ; (3.15)

; (3.15)

Ймовірність безвідмовної

роботи за час t

Р(t)=ехр(-λt);

(3.16)

Відсоткове напрацювання до

відмови

Тγ=Тср(1-γ),

(3.17)

де γ - насамперед

заданий рівень ймовірності.

Середній час відновлення

працездатного стану

Тв= , (3.18)

, (3.18)

де j - номер групи

рівнонадійних ЕРЕ;

λj - сумарна

інтенсивність відмов j - ї групи рівнонадійних ЕРЕ;

Твj - сумарний середній час

відновлення працездатності всіх ЕРЕ, що входять до групи j.

коефіцієнт готовності

г=Tcp/(Tcp+Tв); (3.19)

8

Пояснення до використаної методики остаточного розрахунку надійності

Остаточний розрахунок

надійності проводиться на стадії технічного проектування, коли остаточно і

повністю розроблена схема і конструкція приладу. Тому враховуються впливи на

надійність блоку живлення всіх зовнішніх та внутрішніх чинників (теплові

навантаження, електричні режими, механічні навантаження, кліматичні, тощо). Метою

розрахунку є перевірка досягнення встановлених замовником вимог по надійності

для приладу і реалізація при необхідності раціональних шляхів її підвищення.

Інтенсивність відмов всього

блоку живлення визначається за формулою

, (3.20)

, (3.20)

де К1 - коефіцієнт, який

враховує вплив механічних чинників;

К2 - коефіцієнт, який

враховує вплив кліматичних чинників;

К3 - коефіцієнт, який

враховує роботу даної системи при зниженому атмосферному тиску;

λі -

інтенсивність відмов і - го елементу у реальних умовах експлуатації.

λі=а1і а2і

…аnі λ0і,

(3.21)

де λ0і -

інтенсивність відмов і-го елемента у нормальних умовах;

а1і…аnі - поправочні

коефіцієнти, які враховують вплив на надійність і-го елемента різних факторів:

температури елемента, електричного навантаження, радіації, вологи, тощо.

Для категорії РЕА, що

розраховується, найбільш характерними факторами є температура ЕРЕ та його

електричне навантаження. Тому враховується вплив тільки цих двох факторів,