Автоматизация электроприводов второго подъема водозабора станции Хабаровск-1

ВВЕДЕНИЕ

Водозабор является первым звеном сложной системы водоснабжения,

обеспечивающим питание всех водопотребителей. Занимая головное положение в

системе, водозабор имеет определяющую роль в ее функционировании. Современный

водозабор для водоснабжения крупного города представляет собой сложный комплекс

инженерных сооружений, оснащенных энергетическим и механическим оборудованием,

системой автоматического и телемеханического управления. Такой водозабор должен

работать бесперебойно при любых условиях забора воды, существенно изменяющихся

по сезонам года.

Судоходство, лесосплавы, шугоход и ледоход, резкие колебания уровней

воды, а также непредвиденные обстоятельства нарушают работу водозаборов. Даже

небольшие нарушения режима работы водозабора влекут за собой крупные осложнения

в водоснабжении, аварии же могут принести материальный ущерб, многократно

превышающий стоимость самих водозаборных сооружений.

Современные системы водоснабжения имеют разветвленную сеть и большое

число водопитателей, расположенных на обширной территории. Визуальный контроль

за состоянием технологического оборудования и ручное управление не могут

обеспечить достаточной надежности и экономичности работы насосной станции.

Применение автоматизированного управления насосными станциями дает значительные

преимущества:

- повышает бесперебойность, четкость и надежность работы, поскольку

автоматическая аппаратура быстро реагирует на изменение режима работы станций;

позволяет уменьшить вместимость баков водонапорных башен и сборных

резервуаров за счет увеличения частоты пуска и остановки агрегатов;

снижает эксплуатационные расходы вследствие уменьшения числа

обслуживающего персонала, а также расходов на отопление и освещение помещений;

- снижает строительную стоимость, так как оборудование концентрируется на

меньшей площади машинного зала;

- увеличивает срок службы оборудования и приборов благодаря

своевременному выключению из работы агрегатов при возникновении неполадок в их

работе.

1. ОПИСАНИЕ ПРИНЦИПА РАБОТЫ ВОДОЗАБОРА СТАНЦИИ ХАБАРОВСК-1

1.1 Принцип работы водозабора станции

Хабаровск-1

Водопровод ст. Хабаровск-1 построен в 1935-36 гг., очистные сооружения

водопровода производительностью 4400 м3 /сут - в 1959 г. Забор амурской воды

осуществляется двумя русловыми водоприемниками (оголовками) трубчатой

конструкции в районе стадиона им. Ленина. По самотечным трубопроводам вода

перетекает в береговой колодец, откуда насосами первого подъема подается на

очистные сооружения, расположенные в парковой зоне стадиона. Выбор

местоположения оголовков по гидравлическим условиям подхода воды оказался

удачным, поэтому захвата донного наносного песка практически не происходит. В

то же время размещение водозабора в центре города не отвечает требованиям

санитарной защиты источника водоснабжения.

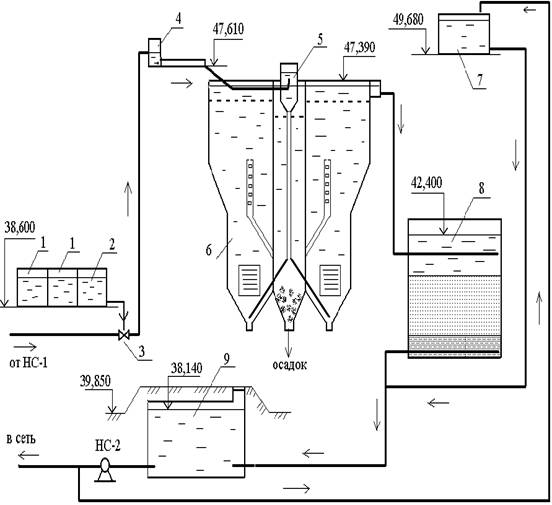

Проектом предусмотрена двухступенчатая схема реагентной очистки воды:

осветление - фильтрование. Исходная вода хлорируется дозой от 2 до 3 мг/дм3 и

после введения реагентов подается в водораспределительный лоток, откуда

направляется в два осветлителя с взвешенным осадком конструкции ЦНИИ-2.

Осветленная вода поступает в лоток, распределяющий ее на три скорых фильтра.

Сооружения водоподготовки и насосные станции первого и второго подъема

расположены в одном здании, это очень удобно при эксплуатации. Площадка

водоочистных сооружений имеет ограниченные размеры, огорожена и охраняется.

Для сбора и накопления очищенной воды предусмотрены два резервуара

емкостью 200 м3 и 400 м3, что составляет около 10 % суточной производительности

станции, оптимальным считается объем 15-20 %.

Для промывки фильтров используется резервуар объемом 44 м3. На

водоочистной станции обеззараживание осуществляется хлорированием с

использованием жидкого хлора (проектом предусматривалась хлорная известь).

Далее очищенная вода поступает на водонапорную башню емкостью 1000 м3 откуда и

раздается потребителям. Принципиальная схема обработки воды показана на рис

1.1.

Рис 1.1 Принципиальная технологическая схема очистки воды водопровода ст.

Хабаровск-1

- растворно-расходный бак коагулянта; 2 - растворный бак соды; 3 -

эжектор; 4 - смеситель; 5 - воздухоотделитель; 6 - осветлитель; 7 - бак для

промывки фильтров; 8 - скорый фильтр; 9 - РЧВ.

Из графика на рисунке 1.2 видно, что пиками

потребления воды являются часы с 6.00 ч до 9.00 ч утра и с 18.00 ч до 20.00 ч

вечера, а с 24.00 ч до 5.00 ч наблюдается минимальный разбор воды. Из этого

можно сделать вывод, что постоянная работа насоса на максимальных оборотах не

целесообразна.

Рис 1.2 График потребления воды ст. Хабаровск-1

1.2 Оборудование насосной станции 2-го подъёма

.2.1 Насос центробежный типа «ЦН»400-105 «а»

Насос ЦН 400-105 «а» предназначен для перекачивания воды и жидкостей,

имеющих сходные с водой свойства по вязкости и химической активности с

температурой до 100ºС, содержанием твердых включений до 0.05 % по массе и

максимальным размером до 0.2 мм, в системах водоснабжения промышленных и

коммунальных объектов, мелиорации.

Насосный агрегат состоит из центробежного насоса, асинхронного двигателя,

упругой втулочно - пальцевой муфты с ограждением, установленных на общей

фундаментной раме. Крепление агрегата к фундаменту и трубопроводов к насосу -

жесткое.

Насос - центробежный, горизонтальный, с корпусом спирального типа, с

рабочими колесами одностороннего входа, симметрично расположенными на валу.

Корпус является базовой деталью насоса, состоит из верхней и нижней

частей соединенных между собой шпильками. Всасывающий и напорный патрубки выполнены

в корпусе и направлены в противоположенные стороны, перпендикулярно оси насоса.

Опорами ротора насоса являются подшипники качения с консистентной

смазкой, концевые уплотнения сальникового типа.

Направление вращения ротора насоса - почасовой стрелки, если смотреть со

стороны привода. Технические параметры приведены в таблице 1.1.

Таблица 1.1

Технические параметры насоса «ЦН» 400-105 «а»

|

Напряжение, В

|

380

|

|

Напор, м:

|

96

|

|

Частота вращения, об/мин:

|

1450

|

|

Мощность двигателя, кВт:

|

160

|

|

КПД %:

|

78

|

|

Допустимый кавитационный

запас, м:

|

4,0

|

|

Габаритные размеры, мм:

|

2570х1155х1148

|

|

Масса, кг:

|

2579

|

|

Наработка на отказ, ч:

|

10000

|

|

Ресурс до капитального

ремонта, ч:

|

32000

|

Материалы корпуса, крышки и рабочего колеса насоса отливки из серого

чугуна, деталей щелевых уплотнений не задираемые коррозионностойкие сплавы,

материалы вала сортовой прокат из конструкционной легированной стали.

Насос в собранном виде с вспомогательными трубопроводами в пределах

насоса, ответные фланцы на патрубках, приводной электродвигатель, соединительная

муфта или муфта с ограждением, общая фундаментная рама, детали крепления

насоса, двигателя и ограждения муфты.

1.2.2 Электродвигатель асинхронный

общепромышленного назначения марки 4АМН-280М4УЗ

Двигатели серии 4АМН предназначены для продолжительного режима работы в

закрытых помещениях от сети переменного тока частотой 50 или 60 Гц.

В настоящее время асинхронные электродвигатели потребляют около половины

всей вырабатываемой в мире электроэнергии и широко применяются в качестве

электропривода подавляющего большинства механизмов. Это объясняется простотой

конструкции, надежностью и высоким значением КПД этих электрических машин.

Тип - трехфазные асинхронные двигатели с короткозамкнутым ротором.

Назначение - являются основой электроприводов механизмов, применяемых в

различных отраслях промышленности и сельского хозяйства.

Все серии асинхронных электродвигателей представляют собой большой ряд

модификаций и исполнений по степени защиты, климатическому исполнению,

категории размещения, мощности, частоте вращения, питающему напряжению и

конструкции.

Асинхронной машиной называется - двух обмоточная электрическая машина

переменного тока, у которой только одна обмотка (первичная) получает питание от

электрической сети с постоянной частотой ω1, а вторая обмотка (вторичная)

замыкается накоротко или на электрические сопротивления. Токи во вторичной

обмотке появляются в результате электромагнитной индукции. Их частота ω2 является функцией угловой скорости

ротора Ω,

которая, в свою очередь,

зависит от вращающего момента, приложенного к валу.

Наибольшее распространение получили асинхронные машины с трехфазной

симметричной разноименнополюсной обмоткой на статоре, питаемой от сети

переменного тока, и с трехфазной или многофазной симметричной разноименно

полюсной обмоткой на роторе.

Машины такого исполнения называют просто «асинхронными машинами», в то

время как асинхронные машины иных исполнений относятся к «специальным

асинхронным машинам».

Асинхронные машины используются в основном как двигатели; в качестве

генераторов они применяются крайне редко.

Асинхронный двигатель является наиболее распространенным типом двигателя

переменного тока.

Двигатели с короткозамкнутой обмоткой на роторе обладают также довольно

высоким начальным пусковым вращающим моментом. Их основные недостатки:

трудность осуществления плавного регулирования частоты вращения в широких

пределах; потребление больших токов из сети при пуске (в 5÷7

раз превышающих

номинальный ток). Технические параметры двигателя 4АМН-280М4УЗ приведены в

таблице 1.2.

Таблица 1.2

Технические параметры электродвигателя 4АМН-280М4УЗ

|

Мощность, кВт

|

160

|

|

Напряжение, В

|

380

|

|

Частота вращения об/мин

|

1500

|

|

КПД, %

|

96

|

|

Cos φ,

|

0,89

|

|

Степень защиты

|

IP23

|

|

Iпуск, А

|

6,5

|

|

Масса, кг

|

725

|

1.3 Описание технических проблем и недостатков

водозабора

Насосы второго подъёма работают в режиме: 1-рабочий, 2-резервных.

Смена работы насосов происходит каждые 3 месяца поочередно, пока один

работает 2 других находятся на ТО, ТР и если есть необходимость на КР. Насосы

всегда работают в номинальном режиме, а контроль подачи воды на башню

осуществляется путем поджатия насоса механической задвижкой.

Связь между башней и насосной станцией осуществляется дежурным персоналом

с помощью телефона, у дежурного на башне стоит датчик верхнего уровня воды с

аварийной сигнализацией, после сигнала которой дежурный звонит на станцию для

того чтобы насос был поджат на самый минимальный напор воды. Также на башне

предусмотрена механическая защита от переполнения в виде трубы наваренной на

стену резервуара, которая работает по принципу сливного бочка, если башня

переполняется, то лишняя вода стекает по трубе в канализацию, никакой

автоматизации процесса проектом не предусматривалось, из-за этого вытекает ряд

проблем:

- излишнее потребление электроэнергии из-за отсутствия контроля

скорости вращения насосов;

- преждевременный износ деталей насосов из-за постоянной работы

в номинальном режиме;

- потеря чистой воды в силу отсутствия контроля заполнения

башни и автоматизированной связи между насосной станцией и водонапорной башней;

- недостаточный контроль над технологическим процессом.

Также на водозаборе отсутствует оборудование контроля параметров насосов

и их защиты от таких факторов как нагрев и перегрев двигателей, защиты от

пониженного напряжения и перекоса фаз.

1.4 Выбор и описание оборудования для решения

проблем водоснабжения

.4.1 Станция управления ИРЗ-670

Для управления, контроля и защиты насосных агрегатов мы используем

станцию управления ИРЗ-670.

Станция управления предназначена для управления тремя трехфазными асинхронными

электродвигателями с короткозамкнутым ротором с целью поддержания заданного

технологического параметра.

Область применения станции управления - объекты жилищно-коммунального

хозяйства, такие как: канализационные насосные станции, очистные сооружения,

перекачивающие насосные станции теплосетей, повысительные насосные станции

водоснабжения. Поддержание заданного технологического параметра осуществляется

путем регулирования частоты вращения одного из трех электродвигателей.

Станция управления обеспечивает:

управление электроприводами в ручном или автоматическом режиме;

регулирование частоты вращения ротора электродвигателя по

пропорционально-интегральному закону регулирования с поддержанием заданного

параметра (давление, уровень);

защиту электродвигателей пониженного и повышенного напряжения питания,

короткого замыкания, перегрузки;

-управление резервными насосами (параллельная работа и автообмен для

выравнивания ресурса работы насосов);

автоматический перезапуск после пропадания напряжения питания;

сохранение причин последних четырех аварийных отключений станции

управления;

обмен данными (управление и считывание сохраненной информации)

посредством интерфейса RS-485 по протоколу обмена Modbus-RTU с возможностью

работы в составе SCADA-системы.

Станция управления состоит из следующих частей:

- щит электрический с монтажной панелью, на которой смонтированы элементы

и цепи станции управления;

панель оператора, расположенная на лицевой стороне двери щита;

панель управления преобразователем частоты, смонтированная на лицевой

стороне двери щита;

пульт дистанционного управления (по требованию заказчика).

Вид монтажной панели станции управления ИРЗ 670 приведён на рисунке 1.6.

Рис. 1.6 Вид монтажной панели станции управления ИРЗ-670

- преобразователь частоты; 2 - входной дроссель; 3 - релейный блок

управления; 4 - автоматический выключатель защиты первого электродвигателя; 5 -

автоматический выключатель защиты второго электродвигателя; 6 - автоматический

выключатель защиты третьего электродвигателя; 7 - автоматический выключатель

защиты ПЧ; 8 - блок реверсивных контакторов; 9 - тепловые реле; 10 - приставки

контактные; 11 - сетевой контактор; 12 - вентилятор; 13 - термореле, входящее в

систему регулирования температуры воздуха в шкафу; 14 - блок ввода; 15 - блоки

вывода насосов 1, 2, 3; 16 - клеммные зажимы цепей управления и сигнализации;

17 - муфты; 18 - трансформатор; 19 - электрический звонок; 20 - блок

предохранителей; 21 - шина заземления; 22 - шина PEN; 23 - сигнальная лампа; 24

- заглушка.

Технические характеристики станции управления:

- питание станции управления осуществляется от трехфазной

электрической сети переменного тока с глухо заземлённой нейтралью номинальным

напряжением 380В частотой (50±1) Гц. Допустимый диапазон напряжения

электрической сети - от 320 до 420 В;

- номинальное напряжение вспомогательных цепей 220В переменного

тока и +24В постоянного тока, суммарный ток цепей управления не более 2 А;

- номинальное напряжение изоляции 600 В;

- количество подключаемых электродвигателей - 3;

- номинальный ток главной цепи 135 А;

- номинальный ток каждого из подключенных к станции управления

электродвигателей не должен превышать значения 135 А. При этом следует исходить

из того, что 120 % превышение допустимо в течение 5 минут, а 150% превышение -

в течение 1 минуты. По истечении указанных интервалов подключенный

электродвигатель будет обесточен;

- станция управления обеспечивает выполнение функций защиты от

короткого замыкания главной цепи при номинальном токе короткого замыкания, с

помощью автоматического выключателя;

- установка по току срабатывания автоматического выключателя,

представлена в таблице 1.3;

Таблица 1.3

Характеристики автоматического выключателя

|

Тип выключателя

|

Позиционное обозначение

|

Установка по току

срабатывания, А

|

Время отключения, сек

|

|

ВА57-31340010-20 УХЛ3 50А

|

QF1…QF3

|

800

|

0,1

|

|

ВА57-31340010-20 УХЛ3 50А

|

QF4

|

400

|

0,1

|

-

время отключения автоматического выключателя представлено в столбце 4 таблицы

1.3;

- станция управления обеспечивает поддержание величины

некоторого технологического параметра, заданного уставкой и измеряемого при

помощи датчика с унифицированным выходным сигналом (4-20 мА). Поддержание

параметра производится путём регулирования частоты вращения электродвигателя,

подключенного к блоку вывода станции управления. Расчёт требуемой частоты

вращения электродвигателя производится пропорционально-интегральным (ПИ)

методом;

- станция управления обеспечивает режимы автоматического пуска

с частотным регулированием, автоматического прямого пуска (от сети) и ручного

прямого пуска от сети;

- станция управления обеспечивает включение резервного

электродвигателя при аварии основного (автоматический ввод резерва) с сигнализацией

о выходе из строя электродвигателя;

- станция управления обеспечивает защиту от аварийных режимов,

вызванных превышением рабочего тока в управляемых электродвигателях.

В автоматическом режиме работы станция управления обеспечивает

автоматическое повторное включение:

после восстановления напряжения питания;

-после остановки, вызванной превышением поддерживаемого технологического

параметра над уставкой.

На индикатор панели преобразователя частоты возможен вывод следующей

информации:

текущего значения поддерживаемого параметра;

уставки технологического параметра;

тока частотно-регулируемого электродвигателя.

Конструкция станции управления обеспечивает подключение внешней

сигнализации, режимов работы станции управления:

- средняя наработка на отказ 20000ч;

- средний срок службы станции управления 8 лет;

- средний срок сохраняемости (до ввода в эксплуатацию) в

заводской упаковке в отапливаемых помещениях - не менее 3 лет.

Масса и габаритные размеры станции управления приведены в таблице 1.4.

Таблица 1.4

Габаритные размеры станции

|

Высота, мм

|

Ширина, мм

|

Глубина, мм

|

|

1320

|

762

|

330

|

На лицевой стороне станции управления расположена панель оператора,

внешний вид станции управления с лицевой стороны показан на рисунке 1.7.

Рис 1.7 Внешний вид станции управления ИРЗ-670

- панель управления преобразователя частоты; 2 - светосигнальный

индикатор «СЕТЬ» желтого цвета; 3 - светосигнальный индикатор «АВАРИЯ» красного

цвета; 4 - светосигнальные индикаторы «ОТ СЕТИ» зеленого цвета; 5 -

светосигнальные индикаторы «ЧАСТОТНОЕ РЕГУЛИРОВАНИЕ» зеленого цвета; 6 -

переключатели «РУЧНОЙ», «ЗАПРЕТ», «АВТОМАТ; 7 - кнопки двойные «ПУСК», «СТОП»;

8 -выключатель звукового сигнала ; 9 - кнопка «АВАРИЙНЫЙ СТОП»; 10 - решетка

вентиляции (с правой стороны станции управления); 11 - знак

электробезопасности; 12 - наклейка с логотипом предприятия.

Конструктивно станция управления изготовлена в навесном щите закрытого

исполнения одностороннего обслуживания, устанавливаемого на металлической

опорной раме. Дверь щита снабжена замком, закрывающим дверь на ключ.

Конструкция щита предусматривает принудительное воздушное охлаждение с

фильтрацией нагнетаемого воздуха. В щите размещены преобразователь частоты,

силовая аппаратура, аппаратура управления, индикации и защиты

электродвигателей.

Описание режимов работы станции управления.

Станция управления предназначена для работы в ручном и автоматическом

режимах. Выбор режима работы станции управления производится при помощи переключателей

SA2, SA3, ,SA4 имеющих 3 положения: «РУЧНОЙ», «ЗАПРЕТ» и «АВТОМАТ».

Ручной режим работы станции управления предназначен для пробного пуска

электродвигателя, а также может использоваться как резервный режим при отказе

преобразователя частоты. Регулирование частоты вращения электродвигателя в этом

режиме невозможно.

Перевод электродвигателя в ручной режим управления производится

установкой переключателя «РЕЖИМ РАБОТЫ» из группы «НАСОС1», «НАСОС2», «НАСОС3»

в положение «РУЧНОЙ». Нажатием кнопок «ПУСК» и «СТОП» производится прямой пуск

и отключение соответствующего электродвигателя, при этом включается

соответствующий индикатор «ОТ СЕТИ».

При переводе переключателя «РЕЖИМ РАБОТЫ» из группы «НАСОС1», «НАСОС2»,

«НАСОС3» в положение «ЗАПРЕТ» также происходит отключение электродвигателя, вне

зависимости от состояния кнопок «ПУСК» и «СТОП».

Автоматический режим работы станции управления.

При переводе хотя бы одного из переключателей «РЕЖИМ РАБОТЫ» в положение

«АВТОМАТ», станция управления переходит в автоматический режим работы. В

автоматическом регулировании задействуются только те электродвигатели,

соответствующие переключатели которых переведены в положение «АВТОМАТ».

При работе в автоматическом режиме электродвигатели подразделяются на

«основной» и «дополнительный». Основной электродвигатель используется для

частотного регулирования с целью поддержания заданного технологического

параметра, дополнительный электродвигатель включается прямым пуском при

невозможности поддержания заданной величины технологического параметра при

помощи основного электродвигателя. В зависимости от очерёдности включения,

каждый из трех подключенных к станции управления электродвигателей может

выполнять функции основного и дополнительного. Смена функций электродвигателей

до их отключения невозможна.

Преобразователь частоты предназначен для частотного управления

подключенным к его выходу электродвигателем; в контроллере преобразователя

частоты также реализован алгоритм работы всей станции управления.

1.4.2 Преобразователь частоты ПЧ-С300

Применяется для плавного пуска, регулирования скорости вращения вала,

контроля и защиты асинхронных трехфазных электродвигателей с короткозамкнутым

ротором.

Достоинства:

- управление тремя электронасосными агрегатами общей

магистрали;

- без датчиковая система защиты от перегрева электродвигателя;

- встроенная защита от включения при заниженной температуре

окружающего воздуха;

- низкотемпературный светодиодный индикатор.

Преобразователь частоты выполнен на основе трехфазного инвертора с

ШИМ-модуляцией, преобразующего сетевое напряжение в напряжение с регулируемой

амплитудой и частотой. Микропроцессорная система управления гальванически

развязана от силовых цепей, обеспечивает регулируемый пуск и торможение,

обеспечивает защиту двигателя и преобразователя при возникновении аварийных

ситуаций.

Преобразователи частоты ПЧ-С300 изготавливаются под трехфазное напряжение

380 В. Рабочая температура окружающей среды: от минус 10°С до +40°С.

Преимущества использования преобразователей частоты:

- увеличение срока службы подключаемого оборудования;

- исключение пусковых перегрузок сети;

- сокращение расхода электроэнергии на 20-60 % и более;

- автоматизация объектов и снижение удельных затрат;

- высокая помехоустойчивость и электробезопасность.

Функции преобразователя частоты:

- формирование напряжения 0-380В частотой 0,5-200 Гц с несущей

частотой до 5 кГц;

- многофункциональное измерение;

- пи-регулирование;

- ускоренное торможение;

- управление одновременно тремя электродвигателями, работающими

на одну нагрузку;

- защита по току, напряжению и температуре;

- регистрация аварий;

- термическая защита электродвигателя;

- автоматический перезапуск;

- прием управляющих сигналов;

- по 6 цифровым программируемым входам;

- по 2 аналоговым входам;

- вывод контролируемых сигналов;

- на цифровой программируемый выход;

- на релейные программируемые выходы;

- на аналоговые (до 2-х) выходы;

- управление и контроль через интерфейс RS232/RS485 (протокол

Modbus-RTU) с возможностью работы в сети, а также интегрирования в

SCADA-систему.

Параметры преобразователя указаны в таблице 1.5

Таблица 1.5

Параметры преобразователя частоты ПЧ-С300

|

Тип

|

Номинальный выходной ток, А

|

Максимальный выходной ток,

А

|

Рекомендуемая мощность

подключаемого электродвигателя, кВт, для номинального напряжения 380 В.

|

Габариты, мм

|

|

ПЧ-С300/310

|

310

|

403

|

160

|

1022x586x343

|

1.4.3 Программируемый логический контроллер ОВЕН

304-308

Рекомендуется к использованию:

- для построения автоматизированных

систем контроля и учета энергоресурсов;

- для создания устройств сбора и передачи

данных;

- для объединения устройств с

различными протоколами и интерфейсами связи в единую сеть;

- для построения распределенных систем

управления и диспетчеризации с использованием как проводных, так и беспроводных

технологий.

Отличительные особенности линейки:

- встроенная ОС;

- 2 порта Ethernet для применения в

системах с обязательным резервированием каналов связи;

- 3 встроенных последовательных

интерфейса RS232;

- 5 RS-232/RS-485, для подключения

различного оборудования;

- наличие 2-х USB портов для

подключения внешних накопителей информации;

- наличие встроенного карт-ридера для

подключения SD-карт, объемом до 2-х Гб;

- наличие встроенных часов реального

времени;

- в контроллере заложены мощные

вычислительные ресурсы на основе встроенной ОС;

- высокопроизводительный процессор RISC

архитектуры ARM9, с частотой 180МГц компании Atmel;

- большой объем оперативной памяти -

32МБ;

- большой объем энергонезависимой

памяти - Flash, 16МБ;

- интерфейсы связи;

- 2 x Ethernet 10/100 Мbps;

- 3 x RS232;

5 x RS232/RS485.Приборы,

расположенные на лицевой и боковой панели контроллера показаны на рисунке 1.10.

Рис 1.10 Лицевая и боковая панель контроллера ОВЕН

304-308

На лицевой поверхности прибора находятся:

- светодиод «Питание»;

- светодиод «Работа» - после включения

ПЛК загружает файловую систему на RAMDISK; после прохождения загрузки системы

светодиод загорается; после получения команды «halt» - выключается;

- светодиоды «LAN1, LAN2» - при

соединении Ethernet-порта с сетью - загораются. При прохождении сигнала -

мерцают;

- светодиоды «Р1, Р2, Р3, Р4, Р5, Р6,

Р7, Р8» - 8 двуцветных светодиодов индицируют прохождение сигналов через

последовательные порты. При получении данных (RXD находится в состоянии

высокого уровня) - включен зеленый цвет; при передаче данных (ТXD находится в

состоянии высокого уровня) - включен желтый цвет.

1.4.4 Датчики уровня воды ОВЕН

Для контроля уровня воды на водонапорной башне будем использовать датчики

уровня воды поплавкового типа “ПДУ” фирмы “ОВЕН”

Поплавковые датчики уровня - одни из самых недорогих и, вместе с тем,

надежных устройств для измерения уровня жидкостей. Поплавковые датчики уровня

ОВЕН ПДУ могут использоваться для контроля уровня самых разных продуктов,

например сточных вод, химически агрессивных жидкостей или пищевых продуктов.

Поплавковые датчики уровня устойчивы к пене и пузырькам в жидкости и могут

работать с вязкими жидкостями.

Датчики уровня ОВЕН ПДУ применяются для измерения как текущего, так и

предельного (максимального или минимального) уровня жидкости.

Пример области применения поплавковых датчиков - контроль уровня жидкости

в транспортных средствах. Прежде всего, это задачи по контролю объема топлива в

тяжелой технике: грузовиках, экскаваторах, тепловозах. Здесь датчики уровня работают

в условиях сильной вибрации и волнения на поверхности жидкости.

Для устранения влияния этих факторов поплавковый датчик помещают в

специальную демпферную трубу, диаметром чуть больше, чем диаметр поплавка.

Конструкция датчиков ОВЕН ПДУ очень проста. Датчик имеет поплавок,

передвигающийся по вертикальному штоку. Внутри поплавка находится постоянный

магнит, а в штоке, представляющем собой полую трубку, находится геркон.

Герконовый контакт срабатывает при приближении магнита.

Датчики ОВЕН ПДУ могут работать при температурах до 105 °С в химически

агрессивных средах. Материал - нержавеющая сталь, таблица 1.6.

Таблица 1.6

Технические параметры датчиков уровня ОВЕН

|

Наименование параметра

|

Значение

|

|

Электрические параметры

|

|

Схема подключения

|

Двухпроводная

|

|

Род питающего тока

|

Постоянный

|

|

Напряжение питания, В

|

10…36

|

|

Выходной сигнал, мА

|

4…20

|

|

Потребляемая мощность, Вт,

не более

|

1

|

|

Сопротивление нагрузки, Ом,

не более

|

определяется по формуле:

(U- 8)·50, где U - напряжение питания, В

|

|

Метрологические

характеристики

|

|

Диапазон измерений уровня,

мм

|

от 0 до 250...2000 (в

зависимости от исполнения)

|

|

Дискретность измерения

уровня (разрешающая способность), мм.

|

10

|

|

Погрешность измерения

уровня, мм.

|

±(10+0,01·L), L-диапазон крепления

|

|

Дополнительная погрешность

измерения от температуры, % на 10 °С, не более

|

0,2

|

|

Конструктивные параметры

|

|

Расположение оси крепежного

отверстия датчика в резервуаре

|

Вертикально

|

|

Типоразмер

присоединительной резьбы

|

G2

|

|

Размер «под ключ», мм

|

36

|

|

Диаметр наружной оболочки

соединительного кабеля, мм

|

4...8

|

|

Сечение соединительных

проводов, мм2

|

0,2…2

|

|

Материал рабочей части

датчика

|

Сталь 12Х18Н10Т

|

|

Степень защиты по ГОСТ

14254

|

IP65

|

Если установка датчика сверху емкости невозможна, то поплавковый датчик

уровня можно вмонтировать в стенку емкости, рисунок 1.12. В этом случае

поплавок с магнитом крепится на шарнире, а герконовый выключатель в корпусе

датчика. Такие датчики срабатывают, когда жидкость достигает поплавка и

предназначены для сигнализации предельного уровня.

Рис 1.12 Варианты крепления датчиков на резервуаре воды

Возможно два варианта крепления: горизонтальное (ПДУ-1.1) и вертикальное

(ПДУ-2.1, ПДУ-3.1).

Вертикальное крепление позволяет отслеживать как промежуточные, так и

предельные (переполнение, недолив) уровни, горизонтальное - только

промежуточные уровни.

Датчик ПДУ-3.1, имеющий шарообразный поплавок, может работать с более

вязкими жидкостями. Конструкция датчиков ОВЕН ПДУ показан на рисунке 1.13.

Рис 1.13 Принцип работы датчиков уровня воды ОВЕН

Повышение уровня жидкости в резервуаре приводит к перемещению поплавка

вверх и замыканию контакта датчика уровня.

1.4.5 Датчики давления ОВЕН ПД100

Для измерения и контроля давления в трубопроводной магистрали установим 2

датчика давления (1- на станции; 2- возле подхода магистрали к башне).

Датчики серии ОВЕН ПД100-ДИ предназначены для непрерывного преобразования

избыточного давления измеряемой среды в унифицированный сигнал постоянного тока

4…20 мА. Параметры датчиков приведены в таблице 1.7.

Таблица 1.7

Параметры датчиков давления ОВЕН ПД-100

|

Выходной сигнал

|

4...20 мА постоянного тока

|

|

Диапазон рабочих температур

контролируемой среды, °С

|

-40…+100

|

|

Диапазон рабочих температур

окружающего воздуха, °С

|

-40…+80

|

|

Пределы допустимой основной

погрешности измерения, % не более

|

±0,25 ±0,5

|

|

Напряжение питания

постоянного тока, В

|

12…36

|

|

Сопротивление нагрузки, Ом

|

0…1200 (в зависимости от

напряжения питания)

|

|

Устойчивость к механическим

воздействиям (ГОСТ Р 52931-2008)

|

группа исполнения V3

|

|

Степень защиты корпуса

датчиков давления

|

IP65

|

|

Потребляемая мощность, Вт

не более

|

0,8

|

|

Среднее время наработки на

отказ, ч не менее

|

50 000

|

|

Средний срок службы, лет не

менее

|

12

|

Датчики избыточного давления предназначены для систем автоматического регулирования,

управления и индикации в различных областях промышленности,

жилищно-коммунального хозяйства, на тепловых пунктах и т.п.

Основными функциями преобразователя давления являются:

- измерение избыточного давления нейтральных к нержавеющей

стали AISI 316L или керамике (Al2O3) сред (воздух, пар, различные жидкости);

- преобразование давления в унифицированный сигнал постоянного

тока 4...20 мА;

- верхний предел измеряемого давления (ВПИ) - ряд значений от

10 кПа до 25 Мпа;

- перегрузочная способность 200% от ВПИ;

- класс точности ±0,25; ±0,5 и ±1,0 % от ВПИ;

- степень защиты корпуса датчика давления - IP65;

- помехоустойчивость удовлетворяют требованиям к оборудованию

класса А по ГОСТ Р 51522.

Схема подключения датчиков показана на рисунке 1.15.

Рис 1.15 Схема подключения датчика ПД-100

1.4.6 Счетчик расхода воды ЭРГОМЕРА-125

Для контроля расхода и потерей жидкости установим на станции и на башне

счетчики расхода воды ЭРГОМЕРА-125

Предназначен для измерения среднего и суммарного объемного (массового)

расхода жидкостей, в том числе реверсивного, а также температуры:

- воды питьевой, технической, морской;

Преимущества:

- автономное питание - не менее 4 лет;

- встроенные интерфейсы - RS-232/485;

- архив результатов измерений и событий в энергонезависимой

памяти. Просмотр на индикаторе счетчика:

- передача по интерфейсу RS-232/485 архивных данных, текущих

показаний расходомера и его состояния;

- чтение и изменение через интерфейс RS-232/485 параметров

счетчика, в том числе текущего времени;

- интеграция в системы АСУ/АКСУЭ;

- измерение расхода (объемного и массового) и объема (массы)

реверсивных потоков;

- межповерочный интервал 4 года. Поверка на автоматизированном

поверочном комплексе беспроливочным методом.

Технические характеристики счетчика расхода воды ЭРГОМЕРА-125 показаны в

таблице 1.8.

Таблица 1.8

Технические параметры счетчика расхода воды ЭРГОМЕРА-125

|

Наименование параметра

|

Значение

|

|

Диаметр условного прохода

(Dy) трубопровода, мм

|

80..1600

|

|

Количество ультразвуковых

расходомеров, шт.

|

2

|

|

Диапазон измерения при

скоростях потока, м/с

|

0,5..10,0

|

|

Относительная погрешность

измерения расхода (объема), %

|

2

|

|

Количество каналов

измерения давления, шт.

|

3

|

|

Количество каналов

измерения температуры, шт.

|

3

|

|

Приведенная погрешность

преобразования сигналов датчиков давления и температуры,%

|

0,5

|

|

Температура измеряемой

жидкости, °С

|

0..80

|

|

Температура окружающей

среды для преобразователя измерительного (ПИ), °С

|

0..50

|

|

Степень защиты ПИ/ППЭ

|

IP54/IP68

|

|

Питание ПИ (от однофазной

сети переменного тока), В.

|

~220

|

|

Глубина архивов

измерительной информации: - часового, час. - суточного, сут. - месячного,

мес.

|

1440 160 36

|

|

Средний срок службы, лет

|

10

|

|

Среднее время наработки на

отказ, ч

|

10000

|

|

Гарантийный срок, мес.

|

12

|

|

Масса ПИ, не более, кг

|

0,5

|

|

Габаритные размеры ПИ, не

более, мм

|

200x200x105

|

Техническое обеспечение.

ППЭ устанавливаются на горизонтальных, наклонных и вертикальных участках

трубопровода с направлением потока вверх.

На импульсном интерфейсе (сухой контакт) формируются нормированные

импульсы, соответствующие измеренному объему (массе) жидкости.

Интерфейс RS-232/485 позволяет интегрировать счетчик в существующие

автоматизированные системы учета, а также создавать на его основе новые. Для

организации каналов передачи данных могут использоваться выделенные и

коммутируемые телефонные линии связи, GSM, GPRS и CDMA модемы, сети RS-485 и

локальные вычислительные сети (ЛВС) Ethernet.

Программное обеспечение.

Микропроцессорная технология обеспечивает пересчет измеряемых величин,

хранение настроек, калибровочных коэффициентов в памяти прибора, ведение

архива, а также диагностику неисправностей и индикацию.

При вводе в эксплуатацию настройка счетчика происходит автоматически.

Счетчик не имеет и не требует регулировок и специальной квалификации персонала.

Конфигурирование счетчика производится со встроенной клавиатуры или по

интерфейсу RS-232/485 с ПЭВМ.

Защита от несанкционированного доступа уникальным кодом. Факт и время

изменения параметров фиксируется в энергонезависимой памяти счетчика.

Программируются функции реверса.

В энергонезависимой памяти расходомера хранятся:

объем и масса измеряемой среды;

средние значения температур измеряемой среды;

времена наработки, реверса, отсечки и превышения предельного расхода;

архив событий.

Счетчики комплектуется программным обеспечением ПЭВМ для ввода

информации, формирования и вывода отчетов в виде протоколов, графиков и

диаграмм, а также отображения измеряемых величин в реальном времени.

Комплектация приведена в таблице 1.9.

Таблица 1.9

Комплектация поставки

|

Наименование

|

Количество

|

|

Преобразователь

измерительный, шт.

|

1

|

|

Преобразователь

пьезоэлектрический накладной, шт.

|

2 (4*)

|

|

Сигнальные кабеля, м

|

2 (4*) x 10

|

|

Руководство по

эксплуатации, шт.

|

1

|

|

Формуляр, шт.

|

1

|

|

* - для двухканального

расходомера

|

|

1.4.7 Радиомодем «Пульсар»

Для связи оборудования башни с насосной станцией будем использовать

радиомодемы «Пульсар». Первый будет установлен на ПК станции через USB порт и будет работать в режиме

приема, второй стоять на контроллере башни также через USB порт и будет

работать в режиме передача. Данные будут передаваться на разрешённой волне

433-434 МГц.

Радиомодем «Пульсар» предназначен для передачи и

приема цифровой информации при работе в составе беспроводных систем связи удаленных

объектов, систем технологического и коммерческого учета, охранных систем,

метеостанций, станций коррозионной защиты. Радиомодем Пульсар является

конструктивно и функционально законченным устройством для преобразования

сигналов стандартных последовательных интерфейсов RS 232 или RS 485 в

радиочастотные посылки и обратно. Передача данных осуществляется на частоте

(433,92 ± 0,2%) МГц при выходной мощности до 10 мВт, что позволяет его

использовать без разрешения органов ГосСвязьНадзора.

Прибор выполнен в пластмассовом корпусе, в котором

установлена печатная плата. Возможно "уличное" (влагозащищенное)

исполнение.

Преимущества:

- скорость передачи по эфиру от 1200до

250000 бит/с;

- обмен по интерфейсу RS232/RS485/USB

на скоростях 1200-115200 бит/с (задается пользователем);

- применение любых антенн 433-434 МГц

(BNC);

- монтаж на DIN-рейку;

- широкий диапазон рабочих температур;

- не требует регистрации в ГРС России;

- возможна ретрансляция данных;

- простота настройки и

программирования.

Основные характеристики приведены в таблице 1.10.

Таблица 1.10

Основные технические характеристики

|

Диапазон частот, МГц

|

433,92 ± 0,2%

|

|

Напряжение питания, В

|

7...20 либо 220

|

|

Потребляемый ток в режиме

приема (от 12 В), мА, не более

|

30

|

|

Потребляемый ток в режиме

передачи (от 12 В), мА, не более

|

50

|

|

Выходная мощность

передатчика, мВт

|

10

|

|

Волновое сопротивление

нагрузки, Ом

|

50

|

|

Режим передачи

|

полудуплексный

|

|

Внешние интерфейсы

|

RS485 (USB, RS232 опц.)

|

|

Габаритные размеры, мм

|

35/56/88

|

|

Способ установки

|

DIN-рельс 35 х 7,5 мм

|

1.4.8 Устройство управления и защиты

электропривода задвижки без применения концевых выключателей ОВЕН ПКП-1

Прибор ПКП-1 предназначен для управления и контроля работой задвижек и

затворов и для защиты их механизмов и электропроводов при заклинивании без применения

концевых выключателей.

Функциональные возможности:

- автоматическая остановка

электропривода при достижении задвижкой крайнего положения без применения

концевых выключателей;

- контроль положения задвижки:- в ПКП1Т

- по времени ее перемещения и току, потребляемому электродвигателем;- в ПКП1И -

по числу оборотов вала и периоду следования импульсов, поступающих с датчика на

валу задвижки;

- индикация текущего положения задвижки

в процентах;

- выключение управления приводом с

выдачей сигнала «Авария» при заклинивании задвижек или проскальзывании

механизмов электропривода;

- сохранение информации о положении

задвижки при обесточивании;

- регистрация положения задвижки при

установке модуля стоковым выходом 4...20 мА;

- регистрация положения задвижки и управление

приводом при установке модуля интерфейса RS-485 для связи прибора с

компьютером.

Функциональная схема прибора ПКП-1 показана на рис

1.19.

Рис 1.19 Функциональная схема прибора ПКП-1

водозабор насосный автоматизация пусковой

Оператор может управлять положением задвижки:

- дистанционно с пульта управления с

помощью кнопок, подключаемых к входам 1...3 прибора: «Открыть», «Закрыть»,

«Стоп»;

- с помощью кнопок, расположенных на

лицевой панели прибора.

Входы 1...3 обеспечивают гальваническую развязку между

кнопками и прибором.

ПКП1Т. Для контроля тока, потребляемого

электроприводом задвижки, используется стандартный измерительный трансформатор

тока, например, Т-0, 66-УЗ, подключаемый к входу 4.

ПКП1И. К входу 4 подключается датчик импульсов,

установленный на валу задвижки:

- геркон;

- датчик Холла;

- активный датчик (индуктивный,

емкостный, оптический).

Автоматическая остановка электропривода при достижении задвижкой

концевого положения.

Блок управления (БУ) ПКП-1 позволяет автоматически

отключать электродвигатель при достижении задвижкой крайнего (концевого)

положения без применения концевых выключателей.

ПКП1-Т. При поступлении внешнего сигнала на открытие

или закрытие задвижки БУ отслеживает значение силы тока с трансформатора тока и

время, отсчитываемое таймером. На время пускового момента сигнал, поступающий с

трансформатора, блоком управления игнорируется.

Определение концевого положения может осуществляться

одним из трех способов:

- значение тока достигло заданного

(параметр СurA) и время, отсчитанное таймером, находится в установленном

интервале (IntL...IntH), как при закрытии, так и при открытии задвижки;

- то же при закрытии задвижки, а при

открытии по истечении заданного времени (IntС);

- при открытии и при закрытии по

истечении заданного времени.

Два первых способа определения концевого положения

позволяют плотно закрывать задвижку, определять открытое положение в

зависимости от ее конструктивных особенностей. Третий способ позволяет

управлять некоторыми типами задвижек, не допускающих механических перегрузок в

концевых положениях.

ПКП-1 сигнализирует о достигнутом задвижкой концевом

положении, включая реле 4, если задвижка закрыта, или реле 5, если она открыта.

Реле 1 или 2 при этом выключается.

ПКП1И определение концевых положений происходит

аналогичным образом, но БУ отслеживает значение периода следования импульсов,

поступающих от датчика, и их число. отключение электродвигателя.

Аварийное отключение электродвигателя.

Блок управления ПКП1 определяет аварийную ситуацию,

при этом выключает управление приводом, включает реле «Авария» и мигание

индикатора при:

- заклинивании задвижки в процессе

движения;

- проскальзывании вала привода или

других механизмов;

- контроль и индикация текущего

положения задвижки.

В начале работы ПКП1 запускает таймер, отсчитывающий

время движения задвижки и вычисляет процент ее открытия.

Любой из этих двух параметров (время движения или

процент окрытия задвижки) можно вывести на индикатор прибора.

ПКП1 имеет два выходных реле для управления задвижкой

(реле 1 и 2), два реле для имитации концевых выключателей (реле 4 и 5) и реле 3

для аварийной сигнализации.

Кроме того, в ПКП1 по желанию заказчика может быть

установлен модуль, формирующий унифицированный токовый сигнал 4...20 мА,

пропорциональный степени открытия задвижки, или модуль интерфейса связи с ЭВМ

RS-485.

Настройка на объекте, программирование.

Для настройки прибора на объекте задают способ

определения концевых положений и временные параметры хода задвижки. Зная

рабочий ток двигателя электропривода, необходимо задать параметры защитного

отключения.

Заданные параметры сохраняются в энергонезависимой

памяти прибора и остаются неизменными при выключении питания.

Программирование прибора осуществляется кнопками,

расположенными на передней панели. Для предотвращения несанкционированного

доступа к изменению параметров установлена защита.

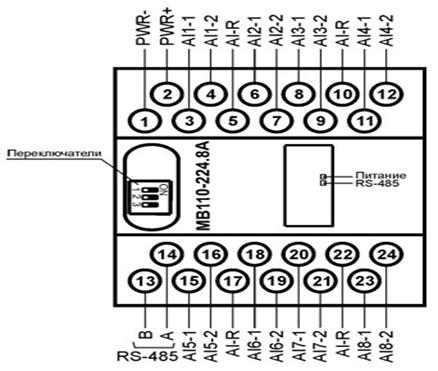

1.4.9 Модуль ввода аналоговых

сигналов ОВЕН МВ110-8А

Для преобразования аналоговых сигналов с датчиков и

передачи их в сеть с интерфейсом RS-485

используем модуль ввода аналоговых сигналов ОВЕН МВ110-8А.

Прибор работает в сети RS-485 по протоколам ОВЕН, Modbus-RTU,

Modbus-ASCII, DCON.

Тип протокола определяется прибором автоматически.

Прибор не является Мастером сети, поэтому сеть RS-485 должна иметь Мастер

сети, например, ПК с запущенной на нем SCADA-системой, контроллер или

регулятор. В качестве мастера сети могут использоваться контроллеры ОВЕН ПЛК и

т.п.

К прибору предоставляется бесплатный ОРС-драйвер и библиотека стандарта

WIN DLL, которые рекомендуется использовать при подключении прибора к

SCADA-системам и контроллерам других производителей.

Конфигурирование прибора осуществляется на ПК через адаптер интерфейса

RS-485/RS-232 или RS-485/USB (например, ОВЕН АСЗ-М или АС4, соответственно) с

помощью программы «Конфигуратор М110», входящей в комплект поставки.

Основные особенности модуля ввода аналоговых сигналов МВ110-8А:

- 8 универсальных каналов аналогового ввода;

- типы входных сигналов: термопреобразователи сопротивления,

термопары, унифицированные сигналы напряжения и тока (требуют использования

внешнего резистора 50 Ом), сопротивление до 2 кОм;

- частота измерений: до 0,3 сек на канал;

- термопары: L, J, N, K, S, R, B, T, A-1, A-2, A-3;

- термопреобразователи сопротивления: 50М, Cu50, 50П, Pt50, Ni100, 100М, Cu100, 100П, Pt100, Ni500, 500М, Cu500, 500П, Pt500, Ni1000, 1000М, Cu1000, 1000П, Pt1000;

- унифицированные сигналы: 4-20 мА, 0-20 мА, 0-5 мА, +/-50мВ,

0-1В;

- напряжение питания: ~220 В и =24 В (универсальный источник

питания).

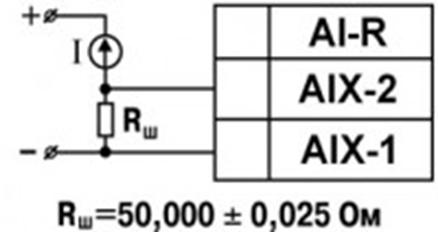

Общий чертеж и схема подключения представлены на рисунках 1.21-1.22.

Рис 1.21 Общий чертеж МВ110-8А

Рис 1.22 Схема подключения активного датчика с токовым выходом 0…5.0,

0…20.0 или 4…20.0 мА

1.4.10 Задвижка КЗ 116 с электроприводом Томприн

Клиновые задвижки ДУ 100-250 мм серии КЗ 116

предназначены для герметичного перекрытия(открытия)трубопроводов воды и пара с

высокими параметрами основных технологических систем станций.

Этот тип запорной арматуры характеризуется

поступательным перемещением затвора в направлении перпендикулярном движению

потока рабочей среды.

Задвижки могут применяться только для включения или

отключения трубопроводов. Использование в качестве регулирующих устройств не допускается.

Основные преимущества:

- количество деталей сведено к

минимуму;

- герметичность по классу В по ГОСТ

9544-93;

- герметичность обеспечивается на весь

межремонтный период;

- ремонт без демонтажа из трубопровода.

Технические характеристики представлены в таблице

1.11.

Таблица 1.11

Технические характеристики

|

Обозначение

|

КЗ 116.2.250.00-Э

|

|

Условный проход Dу, мм

|

250

|

|

Рабочая среда

|

Вода

|

|

Параметры рабочей среды

|

37,3

|

|

Материал корпуса

|

280 У

|

|

Крутящий момент, Нм

|

4000

|

|

Время полного открытия

(закрытия), с.

|

100

|

|

Тип электропривода

|

Томприн Г.4000

|

|

Мощность электропривода,

кВт

|

4,0

|

|

Масса без э/п, кг

|

1030

|

|

Масса с э/п, кг

|

1242

|

2. СИСТЕМА

АВТОМАТИЗАЦИИ НАСОСНОЙ СТАНЦИИ ВТОРОГО ПОДЪЕМА ВОДОЗАБОРА СТ. ХАБАРОВСК-1

.1 Отладка оборудования перед

использованием

.1.1 Подготовка станции

управления ИРЗ-670 к использованию

Для подготовки станции управления, необходимо

выполнить следующие действия:

- установить реле РП21-004 на напряжение питания 380В из

комплекта поставки в розетки для К1…К3;

- установить реле MY4 на напряжение 24В из комплекта поставки в

розетки для К4, К5, К9;

- установить реле МК3Р5-S на напряжение 230В из комплекта

поставки в розетки К6, К7, К8;

- установить переключатели в положение «ЗАПРЕТ». Взвести

автоматические выключатели QF1…QF4. Проверить наличие вставок плавкихFU1…FU12 в

держателях. В держатели FU1...FU6, FU11, FU12 устанавливаются вставки плавкие

на ток срабатывания 1A, в держатель FU7… FU10устанавливается вставка плавкая на

ток срабатывания 2А;

- вращением диска 2, рис. 2.1, установить ток срабатывания

тепловых реле защиты электродвигателя в соответствии с типом электродвигателей

подключенных к блоку вывода станции управления.

Рис 2.1 Тепловое реле

-крышка; 2-диск задания уставок;

-ручка крышки;

-переключатель «СБРОС»; 5-кнопка «СТОП»;

6-кнопка «ТЕСТ»; 7-индикатор.

Тепловые реле КК1, КК2 и КК3 предназначенных для защиты подключаемых к

станции управления электродвигателей предусмотрены ручной и автоматический

режимы возврата. Для перевода теплового реле в автоматический режим следует

поднять крышку 1, потянув за ручку 3, затем вращательно-поступательным

движением утопить кнопку 4 до фиксации, как показано на рис. 2.2

Рис 2.2 Перевод теплового реле в автоматический режим

Перевод теплового реле в ручной режим осуществляется поворотом кнопки 4 в

противоположном направлении. При срабатывании теплового реле, настроенного на

работу в ручном режиме, его следует взвести нажатием на кнопку 4 после выдержки

паузы, необходимой для его остывания, в автоматическом режиме взводить реле не

требуется.

2.1.2 Схемы подключения насосов и их управление

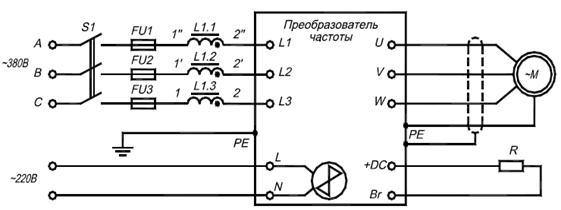

Схема подключения преобразователя приведена на рисунке 2.3 входные и

выходные провода должны быть многожильными, с тонкой жилой, типа ПВКВ. Три фазы

и корпус электродвигателя подключать через четыре провода в экране.

Рис 2.3 Схема подключения силовых клемм- выключатель; L1 - дроссель;

FU1-FU3 - предохранители; U,V,W - выводы для подключения электродвигателя M;

L1,L2,L3,PE - выводы для подключения трёхфазной сети и земли N,L- выводы

питания (током до 2А); вентиляторов, кроме ПЧ-С300/35, ПЧ-С300/45; +DC, Br -

выводы для подключения тормозного резистора R.

Для защиты преобразователя и нагрузки от грозовых и коммутационных

импульсов перенапряжения установить между заземлением и каждой фазой питающей

сети до дросселя L1 ограничители напряжения (газоразрядники, варисторы),

обеспечивающие величину напряжения не более 2700 В при длительности импульса до

100 мкс.

Чтобы устранить помехи от преобразователя частоты, рекомендуется

экранировать провода питания преобразователя и провода питания двигателя,

размещать их отдельно от других проводов.

На схеме 2.4 показано подключение к силовой цепи 380В преобразователя

частоты и 3-х насосов.

Рис 2.4 Схема подключения 3-х насосов к силовой цепи

“U”,“V”,“W” - выводы для подключения электродвигателей M1-М3;

“L1”,“L2”,“L3”- выводы для подключения трёхфазной сети.

Преобразователь частоты может быть применен для управления максимум тремя

насосами в системе без дополнительного контроллера. Один из этих насосов

регулируемый, остальные питаются от сети. Управление насосами возможно только

при работе преобразователя с регулятором ПИ.

Когда система будет установлена в режим прямого задания частоты c

клавиатуры, дополнительные насосы выключаются, а преобразователь будет

управлять только регулируемым насосом. Если выбран режим работы „управление

насосами” параметром 4.1, то каждому насосу будет приписан свой релейный выход

и свой цифровой вход. Релейный выход включает насос, а цифровой вход отключает

насос от системы. Для работы с тремя насосами, для насоса №1 приписан выход

„К1” и вход „ВХЦ4”, для насоса №2 выход.

„К 2” и вход „ВХЦ5”, а для насоса №3 выход „К3” и вход „ВХЦ6”. Схема цепи

управления показана на рисунке 2.5.

Система управления включает только тот насос, цифровой вход которого

активен (24В подключено). Если во время работы необходима замена регулируемого

насоса, его следует заблокировать (отключить 24В), система переключится и

начнет работу с новой конфигурацией. Отключенный насос можно разблокировать и

он становиться дополнительным насосом.

После подачи сигнала блокировки для дополнительного насоса, выключится

только этот насос, а система продолжит свою работу с другим дополнительным

насосом. Функцию блокировки можно использовать для ручного управления

определенным насосом, тепловой защиты двигателей, изменения варианта работы.

Рис 2.5 - Подключение цепи управления для трех насосов

2.1.3 Настройка

преобразователя частоты

При первом включении преобразователя частоты следует

указать в стандартных параметрах ПЧ:

- 4.1 активация режима управления насосами «ДА»;

- 4.2 максимальное количество работающих насосов «1»;

- 4.3 количество насосов участвующих в авто обмене «3»;

- 2.34 активизирует управление преобразователем частоты через

порт последовательной связи RS (далее порт RS). Изменение этого параметра

возможно во время работы двигателя. Если параметр 2.34 установлен на «НЕТ», то

все сигналы управления, приходящие с порта RS, будут игнорироваться;

- 2.35 устанавливается скорость связи. Возможные величины 1200,

2400, 4800 и 9600 бит.

После выставления вышеперечисленных параметров мы сможем управлять всеми

тремя насосами по интерфейсу RS-485

с ПК дежурного.

Также для нормальной работы насосов от ПЧ следует выставить набор

стандартных параметров:

Параметр 1.19 дает возможность блокировать реверсивный режим работы,

определяющий очередность фазных напряжений. Для этого параметр необходимо

установить в состояние „лево” или „право”. В этом случае, независимо от

управления, преобразователь частоты будет работать только в заданном

направлении вращения электрического поля.

Для того чтобы преобразователь частоты работал в двух направлениях, параметр

надо установить на „ЛП”. Направление работы преобразователя частоты будет

задано дистанционно или выбранной кнопкой на панели управления (местный режим

работы).

Способ остановки определяется параметрами 1.20-1.22.

Параметр 1.20 определяет способ остановки подключаемого двигателя. Для

значения „выбег”, после команды „СТОП”, преобразователь частоты выключит

напряжение, а двигатель остановится при помощи свободного выбега (по инерции).

Номинальные данные двигателя задаются в параметрах 1.23-1.26.

На основании паспортных данных двигателя следует определить номинальный

ток, cosφ

и по номинальной

скорости определить количество пар полюсов двигателя.

Параметр 1.23 - номинальный ток двигателя в процентах от номинального

тока преобразователя частоты.

С помощью формулы 2.1 найдем, на сколько процентов ток потребляемый

электродвигателем меньше тока на выходе преобразователя частоты:

,

(2.1)

,

(2.1)

где

Iпр - ток на выходе преобразователя частоты;

Iпотр - ток

потребления электродвигателем из формулы 2.3.

Из

этого следует, что параметр 1.23 следует выставить на 91.9 %.

Параметр

1.24 - номинальный коэффициент мощности двигателя cosφ.

У

нашего двигателя он равен 0.89 %.

В

параметре 1.25 следует задать количество полюсов двигателя. В таблице 2.1

указывается количество полюсов в зависимости от синхронной скорости.

Синхронную

скорость можно установить, принимая самую близкую к номинальной скорости.

Таблица

2.1

Количество

полюсов в зависимости от синхронной скорости

|

Синхронная скорость, об/мин

|

Количество полюсов, шт.

|

|

3000

|

2

|

|

1500

|

4

|

|

1000

|

6

|

|

750

|

8

|

В нашем случае параметр 1.25 равен 4.

Параметр 1.26 представляет собой номинальное скольжение двигателя Sn, %,

его вычисляют по формуле:

,

(2.2)

,

(2.2)

где

ns - скорость двигателя без нагрузки, об/мин;- скорость

двигателя с номинальной нагрузкой, об/мин.

Компенсация

скольжения определяется параметром 1.27.

Если

параметр 1.27 установлен на „ДА”, устройство работает с компенсацией скольжения

в соответствии с рисунком 2.6.

Рис

2.6 Зависимость n от M

-

система без компенсации скольжения;

-

система с компенсацией скольжения;

Мn

- момент с номинальной нагрузкой.

Частота

выходного напряжения увеличится таким образом, чтобы сохранилась постоянная

скорость двигателя n при изменениях момента нагрузки M.

Для

компенсации скольжения ставим параметр 1.26 на 3.33%, параметр 1.27 «ДА»

Ток, который потребляет двигатель при работе от преобразователя частоты (IПОТР), можно рассчитать через

механические характеристики двигателя n и М по формуле:

,

(2.3)

,

(2.3)

где

k - коэффициент искажения тока, связанный с алгоритмом

формирования синусоиды тока с помощью ШИМ принимает значения от 0,95 до 1,05 и

не имеет размерности; n - частота вращения вала двигателя, об/мин; М - момент

нагрузки на валу двигателя, Н·м; 9,55 - коэффициент приведения внесистемных (по

отношению к принятым в системе СИ) единиц; η - КПД двигателя; cos φ - коэффициент мощности двигателя;U -

линейное напряжение на обмотках двигателя.

Сначала

найдем момент нагрузки на валу двигателя по формуле:

,

(2.4)

,

(2.4)

где

P - мощность двигателя насоса равная 160кВт.

Зная

момент нагрузки и параметры двигателя найдем, потребляемый им ток, чтобы верно

подобрать преобразователь частоты. Потребляемый ток найдем по формуле 2.3:

Зная

ток потребления, выбираем преобразователь ПЧ-С300/310 с номинальным выходным

током 310 Ампер.

Установка ПИ-регулятора определяется параметрами 1.29-1.31.

Назначение ПИ-регулятора - удержание контролируемой величины на заданном

уровне.

Параметром 1.29 устанавливается усиление пропорционального звена

ПИ-регулятора, а параметр 1.30 определяет временной коэффициент ПИ-регулятора

(постоянная времени интегрирования).

.2 Расчет пусковых характеристик и

режимов работы насоса

В стандартных параметрах ПЧ укажем время, за которое выходная частота(f) достигнет от 0 до 50 Гц (Темп разгона)

и от 50 до 0 Гц (Темп остановки) tразг

= 10 сек; tостан = 5сек; fном = 50Гц.

Зная время для разгона и остановки можно посчитать, насколько будет

изменяться fвых в секунду при каждом из темпов по

формулам 2.5 и 2.6:

(2.5)

(2.5)

(2.6)

(2.6)

Зная

скорость изменения частоты ( ;

;  ) можно найти изменение скорости вращения (n) в

секунду, при разгоне и остановке насоса по формулам 2.7 и 2.8:

) можно найти изменение скорости вращения (n) в

секунду, при разгоне и остановке насоса по формулам 2.7 и 2.8:

(2.7)

(2.7)

где

P - число пар полюсов машины.

На

рисунках 2.7 и 2.8 изображены пусковая и тормозная характеристики.

Рис

2.7 График темпа разгона насоса

(2.8)

(2.8)

Рис

2.8 График темпа остановки насоса

Исходя

из данных нами в алгоритме работы, у насоса будет 3 режима работы:

- при минимальном уровне воды в башне насос будет работать на

100 %;

- при среднем уровне воды в башне насос будет работать на 70 %;

- при высоком уровне воды в башне насос будет работать на 40 %.

Нур1=100%; Нур2=70%; Нур3=40%.

Исходя из выше перечисленных данных, можно вычислить по формуле 2.9

частоту напряжения, которым питает преобразователь частоты электропривод насоса

для каждого из уровней воды:

; (2.9)

; (2.9)

;

;

;

;

.

.

где

Нур- показывает на сколько процентов работает насоса в зависимости от уровня

воды в башне.

Зная

частоту при каждом из уровней, можно найти скорость вращения насоса для каждого

уровня воды в башне:

; (2.10)

; (2.10)

;

;

;

;

.

.

Зная

скорость вращения при каждом уровне воды и номинальный момент двигателя  можно найти мощность при каждом уровне воды по

формуле:

можно найти мощность при каждом уровне воды по

формуле:

; (2.11)

; (2.11)

;

;

;

;

.

.

Согласно

произведенным расчетам, построим нагрузочную диаграмму работы насоса при каждом

из уровней воды, рисунок 2.9.

Рис 2.9 Диаграмма мощности работы насоса при каждом из уровней воды

2.3 Описание электрических схем соединений

водонапорной башни и насосной станции

На схемах 1 и 2 показаны соединения приборов насосной станции и

водонапорной башни. Все оборудование каждого из объектов связанно со своим

контроллером через интерфейс RS-485

и опрашивается поочередно, а объекты между собой связанны через 2 радио модуля

«Пульсар» на частоте 433МГц. Радио модуль башни работает в режиме передачи, а

радио модуль станции в режиме приема, вся информация с 2-х контроллеров

поступает на ПК дежурного. Первыми опрашиваются датчики уровня воды на башне,

вторыми датчики давления на башне и станции, далее счетчики расхода воды и

затем принимается решение контроля насоса в зависимости от полученных данных, и

подаются соответствующие оповещения и сигнализации на ПК дежурному персоналу.

С ПК дежурного по интерфейсу RS-485 можно осуществлять переход с одного насосного агрегата на другой с

помощью команд «Открытия» и «Закрытия» задвижек с электроприводом, а также управление

насосными агрегатами с помощью команд «Пуск» и «Остановка» что позволяет:

упростить технологию смены работающего насоса;

исключает пребывание человека в опасной зоне;

экономит физические силы персонала.

2.4 Алгоритм работы системы

автоматизации водозабора

Рис 2.10 Алгоритм работы системы автоматизации водозабора

ДУ1 - датчик нижнего уровня; ДУ2 - датчик среднего уровня; ДУ3 - датчик

высокого уровня; ДД1 - датчик давления на станции; ДД2 - датчик давления на

башне; V1 - показания счётчика на станции; V2 - показания счётчика на башне.

2.4.1 Описание алгоритма работы системы

автоматизации

После включения насоса начинается опрос датчиков уровня воды на башне

поочередно. В зависимости от уровня воды, преобразователь частоты регулирует

скорость вращения насоса. Далее начинается опрос датчиков давления, если

разница между показаниями датчика на станции и датчика на башне составляет от 0

до 20%, тогда начинается опрос счетчиков расхода воды, если свыше 20% тогда на

ПК дежурному поступает сигнализация «Низкое давление на башне» после этого

начинается опрос счетчиков расхода воды. Если разница показаний между счётчиком

на станции и счетчиком на башне составляет от 0 до 10%, тогда алгоритм опроса

начинается сначала, если свыше 10% на ПК диспетчеру поступает сигнализация

«потеря воды в магистрали» далее опрос начинается сначала.

2.5 Принцип управления насосной станцией 2-го

подъёма

Преобразователь частоты имеет доступные 16-битные регистры с детализацией

их атрибутов (считывание/запись) и адресов.

По адресу 1 производится запись в регистр «Заданная по RS частота ПЧ»,

направление вращения, пуск” в соответствии с таблицей 2.2.

Таблица 2.2

Адрес1запись в регистр «Заданная по RS частота ПЧ»

|

15

|

14

|

13

|

12

|

11

|

10

|

9

|

8

|

7

|

6

|

5

|

4

|

3

|

2

|

1

|

0

|

|

ST

|

LP

|

-

|

-

|

-

|

Заданная частота 0,1-200,0

Гц, шаг 0,1Гц

|

- установка этого бита в состояние «1» запускает двигатель, а в состояние

«0» - останавливает (при условии, что параметр 2.34 = ДА);- выбор направления

влево - 1 или вправо - 0.

Принцип управления подачи воды на водонапорную башню показан на рисунке

2.11.

Рис 2.11 Принцип управления подачи воды на водонапорную башню

где X1-нижний уровень; X2-средний уровень; X3-верхний уровень; Q-управление насосом.

После опроса датчиков уровня (X1, X2, X3) информация о их состоянии будет отправлена с контроллера PLC1 на контроллер PLC2 по радиоканалу (433МГц), с PLC2 по адресу 1на ПЧ будет

производиться запись в регистр “Заданная по RS частота ПЧ, направление

вращения, пуск” в контроллере PLC2 в

определенной ячейке памяти для каждого состояния будет присвоен свой 16 битный

код с данными о направлении вращения и частоте питания насоса таблица 2.3.

X1=11000111101010001-

пуск, частота 50 Гц, направление вправо;

X2=11000111101010011-

пуск, частота 35 Гц, направление вправо;

X3=11000111101010111-

пуск, частота 20 Гц, направление вправо.

Таблица 2.3

Состояния датчиков уровня

|

X1

|

1

|

1

|

1

|

|

X2

|

0

|

1

|

1

|

|

X3

|

0

|

0

|

1

|

|

Q

|

11000111101010001

|

11000111101010011

|

11000111101010111

|

2.5.1 Программирование и визуализация ОВЕН ПЛК в

среде Codesys

Симуляцию процессов датчиков уровня и давления покажем с помощью языка Continuous Function Chart(CFC) в

среде программирования Codesys.

Язык

непрерывных функциональных схем CFC - это графический язык программирования,

основанный на языке функциональных блоковых диаграмм

<core.NWLEditor.Editor.chm::/Function_Block_Diagram_FBD.htm>. Однако

здесь нет цепей, и возможно произвольное расположение графических элементов.

Управление датчиками уровня и давления в среде Codesys показаны

на рисунках 2.11-2.12.

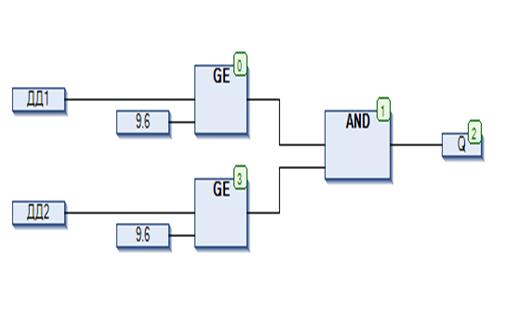

Рис 2.11 Функциональная схема работы датчиков давления в среде Codesys методом Continuous Function Chart

Пока давление в магистрали больше 9.6 мПа с блоков GE поступает сигнал TRUE(1) на блок AND, если оба сигнала TRUE(1) то на выходе Q сигнал TRUE(1). Если хотя бы на одном из датчиков давление меньше

9.6 мПа на выходе Q будет сигнал FALSE(0), и тогда на пульте диспетчера

загорится сигнал «ТРЕВОГА НИЗКОЕ ДАВЛЕНИЕ В МАГИСТРАЛИ».

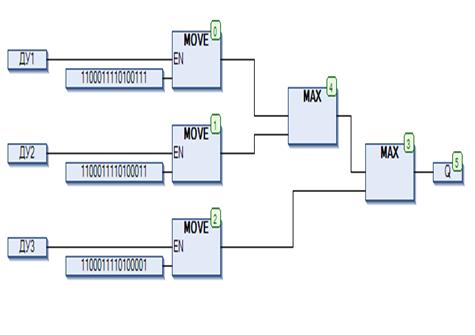

Рис 2.12 Функциональная схема работы датчиков уровня в среде Codesys методом Continuous Function Chart

Если с датчиков уровня X1,X2,X3 на блоки MOVE

поступает сигнал TRUE(1) то на

выходе каждому из блоков будет присвоено 16 битное число, которые далее будут

сравниваться между собой на блоках MAX и большее из них придет на выход Q. Если же с датчика поступает сигнал FALSE(0), на выходе блока MOVE будет также FALSE(0) который будет сравниваться с числами других блоков и большее число будет

на выходе Q.

В случае неправильной работы, либо поломки датчиков на мониторе у

диспетчера загорится сигнал «ТРЕВОГА ОШИБКА СИГНАЛА С ДАТЧИКОВ УРОВНЯ».

2.6.1 Визуализация панели приборов и пульта

управления на ПК дежурного в среде Codesys

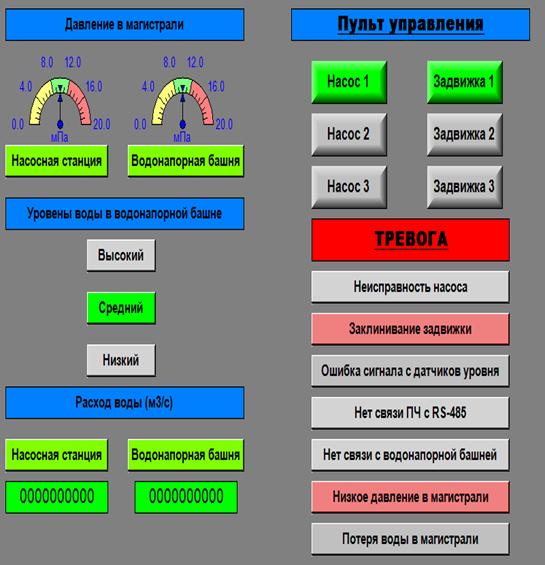

Рис 2.13 Визуализация панели приборов и пульта управления на ПК дежурного

в среде Codesys

Описание панели приборов на ПК дежурного.

На мониторе у дежурного будут видны изменени процессов при подаче воды с

насосной станции в водонапорную башню.

Видимость изменения будут обеспечивать приборы на панели:

- два манометра для контроля давления на насосной станции и на

подходе к водонапорной башне;

- три датчика уровня воды для контроля заполненности

водонапорной башни;

- два счетчика расхода воды для учета о потреблении воды и

потерях воды в магистрали при транспортировке.

С пульта диспетчера можно управлять процессами пуска и остановки насоса,

а также открытие и закрытие задвижек которые перекрывают непосредственно каждая

свой насос.

Таким образом, смена рабочего насоса может быть произведена, не отходя от

ПК дежурного.

Также на ПК дежурного изображена панель, которая сигнализирует о

нарушениях в технологическом процессе и неисправностях оборудования. С помощью

этих тревог можно быстро определить неисправное оборудование, либо причину

нарушения в технологическом процессе и ликвидировать их с наименьшими

последствиями и потерями для потребителя и предприятия.

3. Разработка мероприятий по БЖД при

ЭКСПЛУАТАЦИИ НАСОСных агрегатов

.1Анализ вредных и опасных производственных

факторов

При использовании насосов и насосных агрегатов могут возникнуть опасные

производственные факторы:

механические опасности;

раздавливание, ранение, разрезание или разрыв, запутывание, захват, удар,

втягивание и стирание;

повреждения выбросом жидкости под высоким давлением;

выброс частей, разрушение во время работы;

потеря устойчивости (опрокидывание);

электрические опасности;

опасность при работе с электрооборудованием. Контакт с токоведущими

частями под напряжением;

опасность от электростатического заряда;

термическая опасность;

опасность от шума;

опасность от вибрации;

опасность, связанная с неожиданными пусками, поворотами, прокручиванием;

опасность, связанная с отсутствием или неправильным расположением средств

защиты.

3.2 Мероприятия защиты и предотвращения

воздействия опасных и вредных производственных факторов

Для защиты от воздействия опасных и вредных производственных факторов

необходимо соблюдать меры безопасности, применять соответствующие средства

индивидуальной и коллективной защиты:

при повышенном уровне шума нужно применять противо-шумные наушники,

вкладыши «Беруши» или ограничивать время пребывания в зоне повышенного шума;

при недостаточной освещенности рабочей зоны следует применять

дополнительное местное освещение (фонари, переносные электрические светильники

и т.д.);

при наличии факторов повышенной вибрации от механизмов топливной системы

применяют различного рода виброизоляцию, виброгашение и вибродемпфирование.

Основным показателем, определяющим качество

виброизоляции машины, установленной на виброизоляторы с жесткостью С и массой

М, является коэффициент виброизоляции (КП). Он показывает, какая доля

динамической силы Fф или ускорения

аф, от общей силы или ускорения, действующих со стороны машины, передается

виброизоляторами фундаменту:

(3.1)

(3.1)

,

,

где f0 - частота собственных колебаний,

Гц;

f

-частота возмущающей силы, Гц.

Частота собственных колебаний машины определяется по формуле:

(3.2)

(3.2)

Гц

Гц

где

g - ускорение свободного падения; g =

9,81 см/с2.

δcn - статическая

осадка виброизолятора под действием собственной массы машины определяется по

формуле:

(3.3)

(3.3)

Частота возмущающей силы определяется по формуле:

, (3.4)

, (3.4)

где n -

частота вращений, об/мин; m -

номера гармоник, m= 1,2,3,....

При работе вблизи вращающихся механизмов необходимо ограждение подвижных

частей и вывешивание знаков и плакатов безопасности, а у работника не должно

быть развевающихся частей одежды, которые могут быть захвачены движущимися

частями механизмов.

При необходимости нахождения вблизи горячих частей оборудования, следует

соблюдать меры по защите от ожогов и действия высоких температур (ограждение

оборудования, вентиляция, теплая спецодежда, знаки безопасности и т.д.).

При выполнении работ на участках с температурой воздуха выше 33 0C необходимо применять режим труда с

интервалами для отдыха и охлаждения, которые определяет руководитель работ.

Для защиты от поражения электрическим током; не прикасаться к свисающим

или лежащим на земле неизолированным проводам, руководствоваться знаками

электробезопасности, не входить без сопровождающих лиц в РУ.

Для предотвращения воздействия вредных и опасных факторов рабочему по

наладке и испытаниям выдаются спецодежда и средства индивидуальной защиты.

Рабочий обязан знать и соблюдать требования установленного противопожарного

режима на рабочем месте, в других помещениях и на территории предприятия. Уметь

пользоваться первичными средствами пожаротушения.

3.3 Общие требования БЖД при работе с насосными

агрегатами

Ответственным за безопасную эксплуатацию и техническое состояние насосов

назначается лицо из числа специалистов предприятия, имеющих опыт работы по

эксплуатации насосов, прошедших проверку знаний в установленном порядке и

имеющих соответствующее удостоверение.