Гидропривод тормозной системы легкового автомобиля с распределением по осям

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ РФ

Государственное

образовательное учреждение высшего профессионального образования

Владимирский

государственный университет имени Александра Григорьевича и Николая

Григорьевича Столетовых

Кафедра ГПСА

РЕФЕРАТ

По дисциплине:

Гидравлические и пневматические системы автомобилей

ТЕМА:

Гидропривод тормозной системы легкового автомобиля с распределением по осям

Владимир

2014 г.

Содержание

Введение

. Тормозные системы

. Гидравлический тормозной привод

. Конструкции гидравлической

тормозной системы автомобиля ВАЗ

. Описание схем в Pradis

. Примеры работы схем

Заключение

Список использованной литературы

Введение

Безопасность автомобиля

обеспечивается наличием тормозного управления. Тормозное оборудование, в соответствии

с техническими требованиями, применяющимися в странах ЕЭС, должно включать

следующие тормозные системы (ТС):

· основная, или рабочая, которая

должна обеспечивать замедление легкового автомобиля, движущегося со скоростью

до 80 км/ч, при усилии нажатия на педаль

<#"801546.files/image001.jpg">

а)

б) в)

Рис.1. Схемы двухконтурных тормозных приводов

Наиболее часто используется принцип деления

привода по осям автомобиля (рис. 1, б). Такая схема является самой простой, но

при этом значительно снижается эффективность торможения при выходе из строя

контура передних тормозов. При диагональной схеме (рис. 1, в) сохраняется

хорошая эффективность торможения, но резко снижается устойчивость автомобиля

при выходе из строя одного из контуров, особенно при торможении на повороте.

Отмеченные недостатки обеих схем устраняются

полностью или частично в двухконтурных приводах с использованием принципа

дублирования (рис. 1,а).

Пневматический привод широко применяется в

тормозных системах грузовых автомобилей и автопоездов средней и большой

грузоподъемности и автобусах.

Для грузовых автомобилей и автобусов полной

массой до 4 т, а также для легковых автомобилей применяются гидравлические

приводы, приводимые в действие водителем (привод прямого действия), а также

используют гидравлические приводы с усилителями, которые облегчают управление

тормозной системой. В зависимости от типа источника энергии различают

вакуумные, пневматические и гидравлические усилители.

В настоящее время на автомобилях-самосвалах

особо большой грузоподъемности применяется насосно-аккумуляторный

гидравлический тормозной привод. В этом случае тормозные механизмы приводятся в

действие за счет использования энергии рабочей жидкости под давлением,

создаваемым насосом. На автомобилях и автопоездах большой и особо большой

грузоподъемности используются комбинированные тормозные приводы

(пневмогидравлические и электропневматические).

2. Гидравлический тормозной привод

тормозной автомобиль гидравлический

привод

Тормозной гидропривод применяется на

всех легковых автомобилях и на грузовых автомобилях полной массой до 7,5

<#"801546.files/image002.jpg">

Рис 2. Схема тормозной системы

автомобиля ВАЗ 2108 (2109/21099)

- тормозной механизм переднего

колеса; 2 - трубопровод контура левый передний-правый задний тормоз; 3 -

главный тормозной цилиндр; 4 - трубопровод контура правый передний-левый задний

тормоз; 5 - бачок главного тормозного цилиндра; 6 - вакуумный усилитель

тормозов; 7 - тормозной механизм заднего колеса; 8 - упругий рычаг привода

регулятора давления тормозов; 9 - регулятор давления тормозов; 10 - рычаг

привода регулятора давления тормозов; 11 - педаль

<#"801546.files/image003.jpg">

Рис. 3 Вакуумный усилитель тормозов

автомобиля ВАЗ 2108 (2109/21099)

- шток; 2 - уплотнительное кольцо

<#"801546.files/image004.jpg">

Рис. 4. Привод регулятора давления

тормозов автомобиля ВАЗ 2108 (2109/21099)

- регулятор давления тормозов; 2,16

- болты крепления регулятора давления тормозов; 3 - кронштейн рычага привода

регулятора давления; 4 - штифт; 5 - рычаг привода регулятора давления тормозов;

6 - ось рычага привода регулятора давления тормозов; 7 - пружина рычага; 8 -

кронштейн кузова; 9 - кронштейн крепления регулятора давления тормозов; 10 -

упругий рычаг привода регулятора давления; 11 - серьга; 12 - скоба серьги

<#"801546.files/image005.jpg">

Рис. 5. Регулятор давления тормозов

автомобиля ВАЗ 2108 (2109/21099)

- корпус регулятора давления

тормозов; 2 - поршень; 3 - защитный колпачок; 4, 8

<#"801546.files/image006.jpg">

Рис. 6. Главный тормозной цилиндр с

тормозным бачком автомобиля ВАЗ 2108 (2109/21099)

- корпус главного тормозного

цилиндра; 2 - уплотнительное кольцо <#"801546.files/image007.jpg">

Рис. 6.a. Главный тормозной цилиндр

автомобиля ВАЗ 2108 (2109/21099)

- поршень привода контура левый

передний - правый задний тормоз; 4 - распорное кольцо

<#"801546.files/image008.jpg">

Рис. 7. Тормозной механизм переднего

колеса автомобиля ВАЗ 2108 (2109/21099)

- тормозной диск; 2 - направляющая

тормозных колодок; 3 - тормозной суппорт; 4 - тормозные колодки; 5 - цилиндр; 6

- поршень; 7 - уплотнительная манжета; 8 - защитный чехол направляющего пальца;

9 - направляющий палец; 10 - защитный кожух

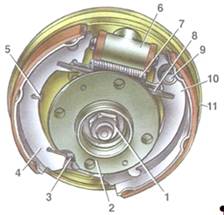

Тормозной механизм заднего колеса

Тормозной механизм заднего колеса на

автомобилях ваз 2108, ваз 2109, ваз 21099 (рис. 8) барабанный, с автоматической

регулировкой зазора между тормозными колодками и тормозным барабаном.

Устройство автоматической регулировки зазора расположено в колесном тормозном

цилиндре.

Основным элементом тормозного

цилиндра заднего колеса является разрезная упорная манжета 9 (рис. 9),

установленная на поршне 4 между буртиком упорного винта 10 и двумя сухарями 8 с

зазором 1,25-1,65 мм.

Упорные манжеты 9 вставлены в

тормозной цилиндр с натягом, обеспечивающим усилие сдвига манжеты по зеркалу

цилиндра не менее 343 Н (35 кгс), что превышает усилие на поршне от стяжных

пружин 3 и 7 (см. рис. 8) тормозных колодок.

Когда из-за износа тормозных

накладок зазор 1,25-1,65 мм полностью выбирается, буртик на упорном винте 10

(см. рис. 8) прижимается к буртику манжеты 9, вследствие чего упорная манжета

сдвигается вслед за поршнем на величину износа тормозных накладок. С

прекращением торможения поршни усилием стяжных пружин сдвигаются до упора

сухарей в буртик упорной манжеты. Таким образом, автоматически поддерживается

оптимальный зазор между тормозными колодками и тормозным барабаном.

Рис. 8 Тормозной механизм заднего

колеса автомобиля ВАЗ 2108 (2109/21099)

- гайка крепления ступицы; 2 -

ступица заднего колеса; 3 - нижняя стяжная пружина тормозных колодок; 4 -

тормозная колодка; 5 - направляющая пружина; 6 - колесный тормозной цилиндр; 7

- верхняя стяжная пружина; 8 - разжимная планка; 9 - палец рычага привода

стояночного тормоза; 10 - рычаг привода стояночного тормоза; 11 - щит

тормозного механизма

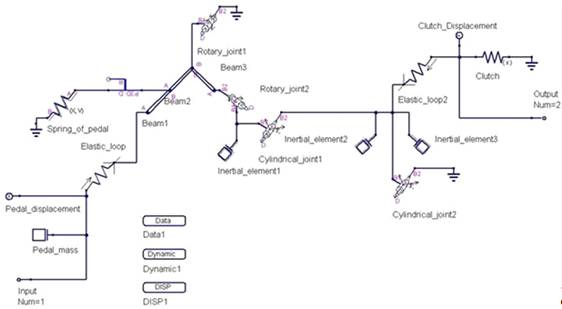

4. Описание схем в Pradis

Схема педального узла.

Схема педального узла выглядит

следующим образом - рис. 9.

Рис. 9 Схема педального узла

Эта схема реализована виде подсхемы.

Для этого вставлены два вывода: Iinput и Output. Подробное

описание элементов схемы в табл. 1.

Табл. 1 Таблица

элементов схемы

|

№

эл-та п\п

|

Название

элемента в схеме

|

Назначение

элемента

|

|

1

|

Input

|

Узел

педали, к которому прикладывается усилие от ноги водителя

|

|

2

|

Pedal_mass

|

Масса

педали

|

|

3

|

Elastic_loop1

Рис.10 Изображение подсхемы педального узла

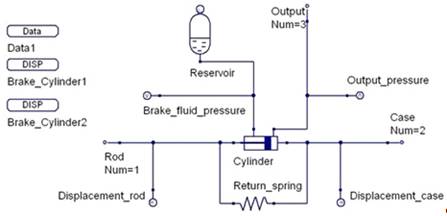

Схема главного тормозного однопоршневого

цилиндра

Схема главного тормозного цилиндра выглядит

следующим образом - рис. 11

Рис. 11. Схема главного тормозного цилиндра

Эта схема реализована в виде подсхемы. Для этого

вставлены три вывода: Rod,

Case и Output.

Подробное описание элементов схемы в табл. 4.

Табл. 4. Таблица элементов схемы

|

Номер

элемента по порядку

|

Название

элемента в схеме

|

Назначение

элемента

|

|

1

|

Rod

|

Шток

гидроцилиндра, на который передаются усилие от нажатия на педаль

<#"801546.files/image013.jpg">

Рис. 12 Отображение подсхемы главного тормозного

цилиндра

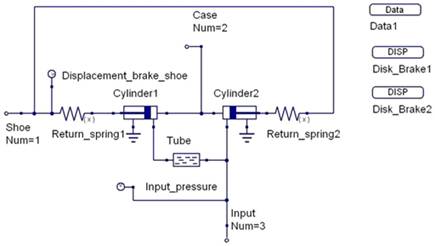

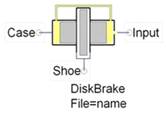

Схема дискового тормоза

Схема дискового тормоза узла выглядит следующим

образом - рис. 13

Рис. 13 Схема дискового тормоза

Эта схема реализована в виде подсхемы. Для этого

вставлены три вывода: Iinput,

Shoe и Case.

Подробное описание элементов схемы в табл. 7.

Табл. 7. Таблица элементов схемы

|

№

элемента по порядку

|

Название

элемента в схеме

|

Назначение

элемента

|

|

1

|

Input

|

Узел

схемы, моделирующий воздействие тормозной жидкости избыточного давления на

цилиндры тормозов

|

|

2

|

Tube

|

Моделирует

объем тормозной жидкости разжимного цилиндра дискового тормоза

|

|

3

|

Cylinder1

|

Моделирует

разжимной цилиндр 1 дискового тормоза

|

|

4

|

Cylinder2

|

Моделирует

разжимной цилиндр 2 дискового тормоза

|

|

5

|

Return_spring1

|

Возвратная

пружина цилиндра 1

|

|

6

|

Return_spring2

|

Возвратная

пружина цилиндра 2

|

|

7

|

Case

|

Корпус

|

|

8

|

Shoe

|

Выход

на тормозные колодки

|

Описание индикаторов описано в табл. 8.

Табл. 8. Таблица индикаторов

|

Номер

индикатора по порядку

|

Название

индикатора

|

Назначение

индикатора

|

|

1

|

Pedal_displacement

|

Измеряет

перемещение педали

|

|

2

|

Rod_displacement

|

Измеряет

перемещение штока тормозного цилиндра

|

Внешние переменные подсхемы дискового тормоза (Brake_pedal)

представлены в табл. 9.

Табл. 9. Внешние переменные дискового тормоза

|

Имя

|

Значение

по умолчанию

|

Описание

|

|

Piston_diameter

|

0.022

|

Диаметр

поршня, м

|

|

Rod_diameter

|

0.01

|

Диаметр

штока, м

|

|

FT0

|

Сила

трения в уплотнениях при отсутствии давления, Н

|

|

KF

|

0.004

|

Коэффициент

пропорциональности силы трения от давления

|

|

GUT

|

8e-4

|

Коэффициент

утечек через уплотнения поршня, л/(МПА*мин)

|

|

VMS1

|

1e-15

|

Мертвый

объем 1 полости, м**3

|

|

VMS2

|

1e-15

|

Мертвый

объем 2 полости, м**3

|

|

Piston_mass

|

0.1

|

Масса

поршня, кг

|

|

Case_mass

|

1

|

Масса

корпуса, кг

|

|

XS10

|

0.04

|

Начальное

расстояние от поршня до крышки 1 полости, м

|

|

XS20

|

0.01

|

Начальное

расстояние от поршня до крышки 2 полости, м

|

|

VG

|

0.000027

|

Объем

бачка, м**3

|

|

K_spring

|

100

|

Жесткость

возвратной пружины, Н/м

|

|

Fluid

|

[32,875,1.8e3,

0.03, 12, 0.002, 1.4, 0.03, 7e-4, 50]

|

Свойства

жидкости

|

|

P0

|

0

|

Начальное

давление в системе, Па

|

|

Gap

|

0.0014

|

Зазор

между колодками и диском, м

|

|

K

|

1e5

|

Контактная

жесткость между колодками и диском, Н/м

|

|

Tube_length

|

0.05

|

Длина

тормозной трубки сообщающей цилиндры 1 и 2, м

|

|

Tube_diameter

|

0.005

|

Диаметр

трубки, м

|

Визуальное отображение подсхемы дискового

тормоза (Disc_brake)

представлен на рис. 14.

Рис. 14. Изображение подсхемы дискового тормоза

Схема тормозного привода

Схема тормозного привода выглядит

следующим образом - рис. 15. Здесь использованы подсхемы Brake_pedal, Brake_master

<#"801546.files/image016.jpg">

Рис. 15 Схема тормозного привода

Описание и назначение элементов и

подсхем представлено в табл. 10.

Табл. 10. Таблица элементов и

подсхем схемы тормозного привода

|

Номер

элемента (подсхемы) по порядку

|

Название

элемента (подсхемы)

|

Назначение

элемента (подсхемы)

|

|

1

|

Force_pressing

|

Источник

силы воздействующей на педаль

<#"801546.files/image017.jpg">

Рис. 16 Схема тормозного привода без выделения в

подсхемы

Схема контура с параллельным подключением два

передних колеса + два задних колеса

Схема этого контура выглядит

следующим образом - рис. 17. Здесь использованы подсхемы Brake_pedal, Brake_master

<#"801546.files/image018.jpg">

Рис. 17. Схема контура с

параллельным подключением два передних колеса + два задних колеса

Табл. 12. Таблица элементов и

подсхем схемы контура

|

Номер

элемента (подсхемы) по порядку

|

Название

элемента (подсхемы)

|

|

1

|

Force_pressing

|

Источник

силы воздействующей на педаль

<#"801546.files/image019.jpg">

Рис. 18. Схема контура с

параллельным подключением два передних колеса + четыре колеса

Табл. 14. Таблица элементов и

подсхем схемы контура

|

Номер

элемента (подсхемы) по порядку

|

Название

элемента (подсхемы)

|

Назначение

элемента (подсхемы)

|

|

1

|

Force_pressing

|

Источник

силы воздействующей на педаль

<#"801546.files/image020.jpg">

Рис. 19. Схема контура с параллельным

подключением два передних колеса + четыре колеса

Табл. 16. Таблица элементов и подсхем схемы

тормозного привода

|

Номер

элемента (подсхемы) по порядку

|

Название

элемента (подсхемы)

|

Назначение

элемента (подсхемы)

|

|

1

|

Force_pressing

|

Источник

силы воздействующей на педаль

<#"801546.files/image021.jpg">

Рис.20. График силы нажатия на

педаль <#"801546.files/image022.jpg">

Рис. 21. График перемещения штока

главного цилиндра (BMC1.Displacement_rod)

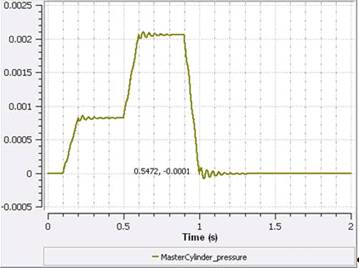

Рис. 22. График давления

создаваемого в трубопроводе главным тормозным цилиндром

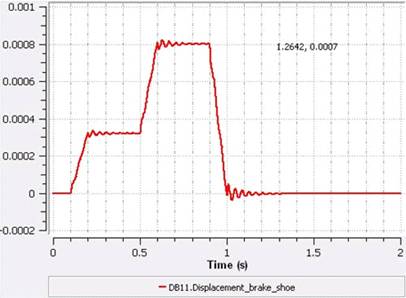

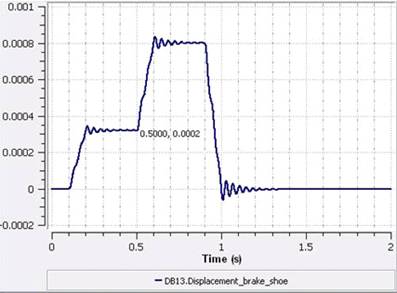

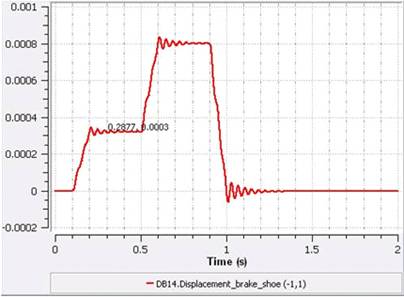

Рис. 23 График перемещения колодки

дискового тормоза переднего правого колеса

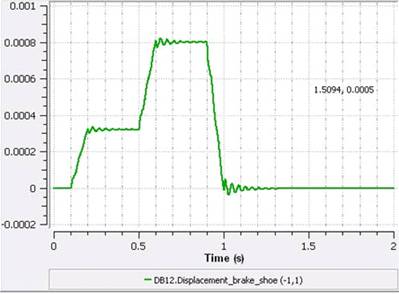

Рис. 24. График перемещения колодки

дискового тормоза переднего левого колеса

Рис. 25. График перемещения колодки

дискового тормоза заднего правого колеса

Рис. 26 . График перемещения колодки

дискового тормоза заднего левого колеса

Заключение

Тормоза должны быть надежными.

Тормоза должны обеспечивать регулирование скорости автомобиля и его остановку с

необходимым замедлением. Для этой цели во всех современных автомобилях

используется гидравлическая тормозная система с приводом от ножной педали.

При обнаружении каких-либо

отклонений в работе тормозов, а также при ремонтных работах других узлов и

механизмов, следует внимательно осмотреть состояние тормозных шлангов и

трубопроводов. Особое внимание необходимо обратить на места перегибов шлангов,

перехода трубопроводов через стенки в моторном отсеке, обжима трубок скобами на

кузове и балке задней подвески. В случае обнаружения на тормозных шлангах

трещин (даже незначительных), вздутий или следов тормозной жидкости на

поверхности резины шланги в обязательном порядке подлежат замене.

При снятии тормозных шлангов

необходимо принять меры, предотвращающие утечку тормозной жидкости. Для этого

надо со стороны снятия шланга выкачать жидкость через клапан выпуска воздуха.

Для замены шланга необходимо плоскогубцами вытянуть скобу крепления шланга,

затем, удерживая одним ключом шланг откручивания, вторым открутить от шланга

гайку трубопровода; далее отвернуть шланг от колесного цилиндра (или трубки).

При установке нового шланга надо исключить его перекручивание.

В настоящее время происходит

интенсивное совершенствование конструкций тормозных систем с гидравлическим

приводом, повышение их надежности и производительности. Осуществляется более

частое обновление выпускаемых моделей, придание им более высоких

потребительских качеств, отвечающих современным требованиям. Все это вызывает

необходимость повышения профессионального уровня автомеханика. Он должен иметь

представление о современном состоянии и тенденциях развития как

автомобилестроения в целом, так и отдельных моделей автомобилей, уметь

оценивать техническое состояние, чтобы затем надежно проводить обслуживание и

ремонт автомобилей. От того, как надежно обслуживается автомобиль, зависит

жизнь и безопасность не только владельца автомобиля, но и окружающих.

Список использованной литературы

1. «Автомобили. Конструкция,

конструирование и расчет. Системы управления и ходовая часть». Под редакцией

д-ра техн. наук проф. А.И. Гришкевича. Минск, Высшая школа, 2007.

. Осепчугов В.В., Фрумкин А.К.

«Автомобиль: Анализ конструкций, элементы расчета: Учебник для студентов вузов

по специальности «Автомобили и автомобильное хозяйство»». М.: Машиностроение,

2009.

3.

<http://www.laduga.ru/pradis/pradis.shtml>

.

<http://car-exotic.com/vaz-cars/>

.

<http://avtonov.svoi.info/brake.htm>

.

<http://www.vaz-autos.ru/>

Похожие работы на - Гидропривод тормозной системы легкового автомобиля с распределением по осям

| | | | | |