Выбор прототипа автомобиля общего назначения на основании заданных технических характеристик

Петрозаводский государственный

университет

Лесоинженерный факультет

Кафедра тяговых машин

Пояснительная записка к курсовому

проекту

Выбор прототипа автомобиля общего

назначения на основании заданных технических характеристик

Выполнил студент гр. 623У

Молошкина В.С.

Преподаватель Куликов М.И.

Петрозаводск 2013 год

СОДЕРЖАНИЕ

1. Выбор

прототипа автомобиля

. Выбор и

расчет двигателя

2.1

Определение мощности двигателя

.2 Выбор

прототипа двигателя

.3

Обоснование выбора дизельного двигателя

3. Внешняя

скоростная характеристика двигателя

4.

Трансмиссия

.1

Определение передаточных чисел трансмиссии

.1 Тяговая

характеристика

.2 Построение

динамического паспорта автомобиля

. Выбор и

обоснование основных узлов трансмиссии

.

Кинематическая схема трансмиссии

8.

Определение нагрузок на оси и колеса машины

. Анализ

устойчивости автомобиля

9.1 Анализ

продольной устойчивости машины

9.2 Анализ

поперечной устойчивости машины

10.

Конструирование и расчет раздаточной коробки

Список

использованных источников

1. ВЫБОР ПРОТОТИПА АВТОМОБИЛЯ

Выбор прототипа автомобиля осуществляется на основании соответствия

технических характеристик автомобиля выданному заданию.

По данным задания выбираем прототип автомобиля:

тип машины - автомобиль общего назначения;

подвижной состав - 2-осный прицеп;

тип дороги - бетонная;

руководящий

подъем  ;

;

нагрузка

на рейс - Q1 =49000 Н;  Н;

Н;

минимальная

скорость с грузом - V1 = 10 км/ч = 2,78 м/с;

рабочая

скорость с грузом - V2 = 60 км/ч = 16,7 м/с;

максимальная

без груза - V3 = 85 км/ч = 23,6 м/с;

колесная

формула - 6х6;

Прототипом

является Урал-4320 с прицепом МАЗ 5243.

Технические

данные автомобиля Урал- 4320:

колесная

формула- 6х6;

грузоподъемность

Q1 = 49000 Н;

вес

автомобиля Ga = 78596 Н;

габариты:

длина - 7366 мм;

ширина

- 2500 мм; высота - 2680 мм;

максимальная

скорость 85 км/ч.=23,6 м/с

Технические

данные прицепа-роспуска МАЗ 5243:

Масса

снаряженного прицепа = 2800 кг = 27440 Н;

Грузоподъемность

= 27440;

Габаритные

размеры:

длина

- 6800 мм; ширина - 2500 мм;

высота

- 1860мм;

Для

расчетов определяем Q2 = 39200 Н и Gпр = 27440Н.

2. ВЫБОР И РАСЧЕТ ДВИГАТЕЛЯ

2.1 Определение

мощности двигателя

Мощность двигателя определяем по следующей формуле:

, (2.1)

, (2.1)

где

- касательная сила тяги на ведущих органах тягача,

необходимая для преодоления сил сопротивления движению машины, Н;

- касательная сила тяги на ведущих органах тягача,

необходимая для преодоления сил сопротивления движению машины, Н;

-

скорость движения машины, м/с;

-

скорость движения машины, м/с;

тр - КПД трансмиссии;

тр = 0,8349

Касательную

силу определяем из уравнения тягового баланса:

, (2.2)

, (2.2)

где

- сила, затрачиваемая на преодоление сопротивления

качению, Н;

- сила, затрачиваемая на преодоление сопротивления

качению, Н;

- сила,

затрачиваемая на преодоление сопротивления подъему, Н;

- сила,

затрачиваемая на преодоление сопротивления подъему, Н;

- сила,

затрачиваемая на преодоление сопротивления воздушной среды, Н;

- сила,

затрачиваемая на преодоление сопротивления воздушной среды, Н;

- сила,

затрачиваемая на преодоление сопротивления инерции, Н;

- сила,

затрачиваемая на преодоление сопротивления инерции, Н;

-

крюковая сила тяги, Н.

-

крюковая сила тяги, Н.

Так

как у нас установившееся движение, то  =0.

=0.

Тогда

уравнение тягового баланса примет вид:

. (2.3)

. (2.3)

При

вывозке древесины слагаемые уравнения определяем следующим образом:

, (2.4)

, (2.4)

, (2.5)

, (2.5)

, (2.6)

, (2.6)

, (2.7)

, (2.7)

где

- коэффициент сопротивления качению тягача;

- коэффициент сопротивления качению тягача;

-

коэффициент сопротивления качению прицепа.

-

коэффициент сопротивления качению прицепа.

Принимаем

равным

равным  .

.

-вес

тягача, Н;

-вес

тягача, Н;

- вес

пакета, размещенного на тягаче, Н;

- вес

пакета, размещенного на тягаче, Н;

- вес

груза, размещенного на прицепе, Н;

- вес

груза, размещенного на прицепе, Н;

- вес

прицепа, Н;

- вес

прицепа, Н;

-

коэффициент обтекаемости,

-

коэффициент обтекаемости,  с2/ м4;

с2/ м4;

F - площадь

проекции лобовой поверхности машины на плоскость, перпендикулярную дороге, м2.

Принимаем

= 0,8802

= 0,8802  с2

/м4; площадь проекции определяем по формуле:

с2

/м4; площадь проекции определяем по формуле:

=

=  , (2.8)

, (2.8)

где

В- ширина колеи автомобиля, м;

Н-

максимальная высота автомобиля, м.

F =  2,68 = 5,36 м2.

2,68 = 5,36 м2.

При

транспортировке в полностью погруженном положении уравнение тягового баланса

имеет вид:

=

(

=

( +

+

cos

+(

cos

+( +

+

sin+

sin+ Vа2+(

Vа2+( +

+

cos+sin), (2.9) или

=

(

=

( +

+ +

+ +

+ cos + sin)+

cos + sin)+ Vа2

Vа2

Определяем

мощность двигателя в трех режимах движения:

.

f=max=0,015.

max=5

Vа=2,78 м/с.

=

(78596+49000+66640

=

(78596+49000+66640 0,9962 +0,0872) = 19840 Н

0,9962 +0,0872) = 19840 Н

кВт.

кВт.

.

f=fсред=0,0125. f'cp= fcp*(1+ V2/1500)=0,0125*(1+16,7/1500)=0,0126

,2*max=1˚.

Vа=Vраб=16,7

м/с.

=

(78596+49000+66640

=

(78596+49000+66640 0,9998 +0,0174)+0,8802

0,9998 +0,0174)+0,8802 16,72

=

16,72

=

Н

кВт.

кВт.

3. f=min=0,010

min=0

Vа=max=23,6 м/с.

Q=0.

Т.к. Vа>16 м/с, то действительное значение f определяем по

эмпирической зависимости:

1+Vа2

/1500), (2.10)

1+Vа2

/1500), (2.10)

где

f- коэффициент сопротивления при скорости < 16 м/с;

Va- скорость

автомобиля при данном режиме.

1+Vа2/1500),

1+Vа2/1500),

1+23,62/1500)

= 0,014,

1+23,62/1500)

= 0,014,

=

(78596+27440

=

(78596+27440 1 +0)+0,8802

1 +0)+0,8802 23,62

= 3688Н

23,62

= 3688Н

кВт.

кВт.

Окончательный

выбор мощности двигателя определяем по наибольшей полученной величине мощности,

т.е.мощности во втором режиме: Nemax =

142,9 кВт.

2.2 Выбор прототипа двигателя

Для полученной максимальной мощности Nemax=142,9 кВт производим выбор прототипа

двигателя, учитывая, чтобы мощность прототипа двигателя не превышала расчетную

мощность на 25 процентов и была бы не меньше чем на 5 процентов. Так же

необходимо учесть, чтобы масса двигателя не превышала 0,15 массы машины.

В качестве прототипа выбираем двигатель ЯМЗ-238-АМ2

Обоснование

выбора дизельного двигателя

Тенденция развития грузовых и легковых автомобилей выражается в

непрерывном возрастании максимальных и средних скоростей движения, повышении

приемистости, увеличении грузоподъемности и снижении собственной массы

автомобиля.

Номинальную мощность определяют из условия обеспечения требуемых

скоростей движения при заданной полной массе автомобиля, а число и расположение

цилиндров выбирают с учетом получения оптимальных показателей по массе

двигателей, их габаритных размеров и компоновки моторного отделения.

Широкое применение дизельных двигателей обусловлено следующим:

1. Высокой топливной экономичностью, присущей рабочему циклу, и

стабильным протеканием экономических характеристик в рабочем диапазоне

скоростных и нагрузочных режимов, обеспечивающими снижение эксплуатационных

расходов топлива на 25-40% по сравнению с карбюраторными двигателями; меньшей

стоимостью топлива, связанной со снижением примерно в 2 раза затрат на его

производство по сравнению с высокооктановым бензином;

. Сближением энергетических, габаритных и массовых показателей дизельных

и карбюраторных двигателей вследствие форсирования дизельных двигателей по

частоте вращения и среднему эффективному давлению, усовершенствования процесса

газообмена, более эффективного использования воздуха при смесеобразовании и

сгорании, а также уменьшения внутренних потерь в короткоходных конструкциях;

. Сближением стоимости производства дизельных и карбюраторных двигателей;

. Высоким моторесурсом дизельных двигателей, достигающих 800 тыс. км

пробега автомобиля;

. Меньшей токсичностью отработавших газов.

Основные данные двигателя ЯМЗ-238-АМ2 (приложение 1 [1]):

номинальная мощность Ne = 165 кВт;

частота вращения коленчатого вала при номинальной мощности ne = 2100 об/мин;

степень сжатия =16,5;

число цилиндров i=8;

диаметр цилиндра d=130 мм;

ход поршня s=140 мм;

максимальный

крутящий момент Memax=825 Н ;

;

частота

вращения при максимальном крутящем моменте nM=1350

об / мин;

масса

двигателя Gдв= 1075 кг;

минимальный

удельный расход топлива ge min=215 г

/ (кВт ).

).

3. ВНЕШНЯЯ СКОРОСТНАЯ ХАРАКТЕРИСТИКА ДВИГАТЕЛЯ

Определив основные индикаторные и эффективные показатели двигателя и его

размеры, строим скоростную характеристику двигателя с целью ее использования

для расчета тяговой и динамической характеристик автомобиля.

Внешней

скоростной характеристикой называют зависимость эффективной мощности ( ), эффективного крутящего момента (

), эффективного крутящего момента ( ), часового (

), часового ( ) и

удельного эффективного (

) и

удельного эффективного ( ) расходов топлива от частоты вращения (n) при

положении рейки топливного насоса, соответствующей максимальной подаче топлива

в дизельном двигателе.

) расходов топлива от частоты вращения (n) при

положении рейки топливного насоса, соответствующей максимальной подаче топлива

в дизельном двигателе.

Для

построения внешней скоростной характеристики используем следующие эмпирические

зависимости:

=N

=N *(

*( ), (3.1)

), (3.1)

=

= , (3.2)

, (3.2)

где

N - максимальная мощность;

- максимальная мощность;

-

удельный расход при максимальной мощности;

-

удельный расход при максимальной мощности;

-

номинальная частота вращения;

-

номинальная частота вращения;

n - задаваемая

переменная частота вращения;

а,

в, с, а , в

, в , с

, с - эмпирические коэффициенты.

- эмпирические коэффициенты.

Для

дизельного двигателя:

а=0,87,

в=1,13, с=1, а =1,55, в

=1,55, в =1,55, с

=1,55, с =1

=1

=142,9

=142,9 ),

),

=

=

Кривую

крутящего момента строим по следующей зависимости:

=159,

=159,

, (3.3)

, (3.3)

где

N - мощность при соответствующей частоте п.

- мощность при соответствующей частоте п.

Кривую

часового расхода строим по следующей формуле:

(3.4)

(3.4)

Т.к.

номинальная частота вращения  =2100

об/мин, то интервал между значениями n принимаем равным 3 об/с.

=2100

об/мин, то интервал между значениями n принимаем равным 3 об/с.

Произведем

расчет мощности, удельного расхода, крутящего момента и часового расхода в

табличной форме (таблица 1).

Таблица 3

Элементы скоростной характеристики

|

n,

|

Ne,

|

ge,

|

Me,

|

Gt,

|

|

об/с

|

кВт

|

г/(кВт ч)

|

Нм

|

г/ч

|

|

10

|

45

|

281

|

716

|

12645

|

|

13

|

61

|

263

|

747

|

16043

|

|

16

|

77

|

248

|

766

|

19096

|

|

19

|

92

|

237

|

770

|

21804

|

|

22

|

106

|

230

|

767

|

24380

|

|

25

|

119

|

225

|

757

|

26775

|

|

28

|

130

|

225

|

739

|

29250

|

|

31

|

137

|

227

|

703

|

31099

|

|

34

|

142

|

234

|

664

|

33228

|

|

35

|

143

|

237

|

650

|

33891

|

|

38

|

142

|

247

|

595

|

35074

|

|

41

|

138

|

262

|

536

|

36156

|

По полученным значениям строим внешнюю скоростную характеристику (рисунок

2).

Рисунок 2 - Внешняя скоростная характеристика двигателя

4. ТРАНСМИССИЯ

Трансмиссия является одним из основных элементов колесных машин. Она

состоит из ряда механизмов и устройств и служит для передачи вращения и изменения

крутящего момента двигателя, передаваемого к ведущим органам машины.

Трансмиссия должна обеспечивать следующие основные условия:

- Плавное изменение силы тяги от нуля до максимума и полное

использование мощности в диапазоне рабочих скоростей машины.

- Высокий КПД в диапазоне рабочих скоростей как на полной, так и

на частичной нагрузках.

Простоту конструкции и надежность в эксплуатации.

.1 Определение передаточных чисел трансмиссии

Общее передаточное число трансмиссии на I-ой передаче должно обеспечивать движение машины в самых

трудных условиях, т.е максимальное сопротивление дороги при полной нагрузке:

, (4.1)

, (4.1)

где

Pkmax - максимальная сила тяги, Н;

Rk -

динамический радиус колеса, м;

тр - КПД трансмиссии;

Меmax- максимальный крутящий момент на валу двигателя, Н*м.

Pkmax берем из раздела 2.1. из первого режима при Vmin, fmax, max; Pkmax =19840 H; ранее принимали тр= 0,8349; Memax=770 H*м (из раздела 3.1).

Для

определения динамического радиуса рассчитываем нагрузку на одно колесо машины

Zk:

, (4.2)

, (4.2)

где

n- общее число шин.

Для

Урал - -4320 n = 6, т.к. все колеса односкатные.

Н.

Н.

По

Zk подбираем соответствующую шину. Т.к. Zk- средняя величина нагрузки, то при

подборе шины нагрузку учитываем с запасом в 10-15%.

Тогда

подходящей шиной будет - шины 370*508 (14.00R20)).

Краткая

техническая характеристика шины 370*508 (14.00R20):

Размер: 14.00-20 (370-508)

Норма слойности: 16

Тип и марка автомобиля: Урал

Масса шины: 120 кг

Наружный диаметр, мм - 1260

Ширина профиля, мм - 390

Статический радиус, мм - 583

Средняя масса покрышки без камеры, кг

- 94,65

Максимальная нагрузка на шину для один./сдвоен. колес, Н (кгс)

3000Максимальная скорость (км/ч) (Индекс) 85 (G)

Тогда динамический радиус Rk вычисляем следующим образом:

Rk= , (4.3)

, (4.3)

где

- коэффициент радиальной деформации.

Шина

370*508 (14.00R20) является шиной высокого давления, т.е. Р>0,45 МПа, то

принимаем = 0,95.

мм

мм

Тогда:

Общее

передаточное число трансмиссии на первой передаче, исходя из условия сцепления,

определяем следующим образом:

, (4.4)

, (4.4)

где

- вес, приходящийся на ведущие колеса машины, Н;

- вес, приходящийся на ведущие колеса машины, Н;

m- коэффициент

перераспределения веса машины, m=1 (для полноприводных машин);

max-

максимальный коэффициент сцепления с дорогой; принимаем max=0,8

-

руководящий подъем; =5º.

Сцепной

вес определяем по следующей формуле:

Н.

Н.

.

.

Окончательный

выбор общего передаточного числа трансмиссии на первой передаче производим из

следующего условия:

Принимаем:

=82.

=82.

Рассчитаем

передаточное число трансмиссии на высшей передаче машины без груза с

максимальной скоростью

, (4.5)

, (4.5)

где

ne- номинальная частота вращения двигателя.

.

.

Общее

передаточное число трансмиссии:  ,

,

где

- передаточное число коробки передач;

- передаточное число коробки передач;

-

передаточное число, обеспечиваемое главной и конечной передачами;

-

передаточное число, обеспечиваемое главной и конечной передачами;

-

передаточное число в раздаточной коробке.

-

передаточное число в раздаточной коробке.

Тогда

можно записать:

где

,

,

.

.

Установим

в коробке передач ускоряющую передачу и примем  = 0,75 (стр.39 [1]), а в раздаточной коробке

= 0,75 (стр.39 [1]), а в раздаточной коробке  :

:

.

.

Определяем минимальное количество ступеней в коробке передач n:

, (4.6)

, (4.6)

где

- частота при максимальном крутящем моменте.

- частота при максимальном крутящем моменте.

(4.7)

(4.7)

Принимаем

количество ступеней в коробке передач n = 6.

Определяем

знаменатель прогрессии для разбивки передаточных чисел в коробке передач:

.

.

При

наличии в коробке передач ускоряющей (высшей) передачи, как правило, ей

предшествует прямая передача. Очевидно, при 6-ступенчатой коробке с ускоряющей

передачей  . Тогда передаточное число в раздаточной коробке на

низшей передаче:

. Тогда передаточное число в раздаточной коробке на

низшей передаче:

Передаточные числа коробки передач определяем следующим образом:

;

;

;

;

;

;

;

;

Произведем

корректировку передаточных чисел коробки передач, исходя из следующего условия:

Условие

перекрытия выполняется.

Определяем

передаточные числа трансмиссии:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

.2

Выбор и обоснование основных узлов трансмиссии

Совокупность

механизмов, передающих энергию двигателя ведущим колесам и другим рабочим

органам машин и обеспечивающих изменение частоты вращения ведущих органов машин

и подводимого к ним момента в заданных пределах по величине и направлению,

называется трансмиссией. К механизмам трансмиссии относятся: сцепление, коробка

передач (или гидротрансформатор и коробка передач, или гидрообъемная передача),

карданные передачи, раздаточная коробка и ведущие мосты, а также валы отбора

мощности и их приводы.

Существуют

трансмиссии с механическим, гидравлическим и электрическим преобразованием

момента.

Механические

преобразователи могут обеспечивать как ступенчатое, так и бесступенчатое

изменение передаточного числа, а гидравлические и электрические всегда

бесступенчатое. Однако в чистом виде две последние передачи обычно не

применяются. Наряду с электрическими и гидравлическими агрегатами в трансмиссии

автомобилей, как правило, имеются дополнительные коробки передач, зубчатые

редукторы, включенные последовательно или параллельно с бесступенчатыми

передачами. Электрическая передача обладает свойствами бесступенчатого

трансформатора крутящего момента. При изменении сопротивления движению машины

меняется крутящий момент электродвигателя, а это в свою очередь изменяет силу

тока в генераторе, питающего тяговый двигатель.

Механические трансмиссии отличает простота конструкции, надежность,

высокий КПД, низкая стоимость. Масса таких трансмиссий 3 . . . 6 кг/кВт, что

заметно ниже, чем у других типов передач. Ряд существенных недостатков:

ступенчатое регулирование крутящего момента, разрыв силового потока и ударные

нагрузки при переключении передач; сложность компоновки на многоприводных

автомобилях. Тем не менее перечисленные выше положительные качества

механических трансмиссий обуславливают их применение на современных лесовозных

автомобилях.

В гидравлических передачах энергия двигателя передается через

бесступенчатый гидравлический преобразователь. Если при этом используются

кинетическая энергия жидкости, то такие передачи называются гидродинамическими.

Гидрообъемными называются передачи, в которых энергия передается за счет

изменения статического напора, а скорость потока при этом невелика.

Особенности работы лесотранспортных машин предъявляют некоторые

дополнительные требования к их трансмиссиям. Это вызвано более частыми

переключениями передач из-за низкого качества лесовозных дорог и условий

движения вне дорог, необходимость разгона больших масс.

Сцепление

Сцепления служат для передачи крутящего момента двигателя, временного

отсоединения двигателя от трансмиссии и плавного их соединения. Такая

необходимость возникает при трогании с места, переключении передач,

кратковременной остановке машины, а также при получении малых скоростей.

Сцепление устанавливают между двигателем и коробкой передач. Конструкция

сцепления должна обеспечивать надежную передачу крутящего момента двигателя

ведущему валу трансмиссии; полное включение и выключение сцепления; должна

плавно включаться и с постепенным нарастанием момента трения и поддерживать его

постоянным во включенном положении; нормальный тепловой режим работы, во

избежание перегрева и обгорания поверхностей трения; надежное предохранение

деталей трансмиссии от перегрузок.

По способу передачи крутящего момента сцепление делится на: фрикционное,

гидравлическое и электрическое. Механические дисковые сцепления автомобилей

подразделяются по ряду основных признаков.

По роду трения на «сухие» и «мокрые». Диски первых работают в сухих

корпусах без смазки, а диски «мокрых» сцеплений работают в жидкости (масле).

Последние являются более сложными, но имеют больший моторесурс. По числу

ведомых дисков сцепления разделяются на однодисковые, двухдисковые и

многодисковые. На сухих муфтах применяют не более двух дисков, а на мокрых не

более пяти. По типу нажимного устройства различают сцепления постоянно

замкнутые, если нажимной механизм пружинного типа и непостоянно замкнутые,

когда нажимной механизм рычажно- пружинного типа. В рычажно-пружинных

сцеплениях давление на диски создается нажимным механизмом и сохраняется затем

за счет сил упругих деформаций рычажной системы механизма включения. Выбор

сцепления определяется типом и назначением машины в целом и условиями ее

эксплуатации.

Коробка передач

Изменение величины крутящего момента и частоты вращения выходного вала

коробки передач осуществляется включением соответствующей пары шестерен, чем

устанавливается определенное значение передаточного числа трансмиссии.

Кинематические параметры коробки передач во многом определяют тягово-скоростные

характеристики машины, т.е. ее динамические качества. Коробка передач должна

обеспечивать максимальную загрузку двигателя на всех режимах работы машины,

имея высокий КПД , быть удобной в управлении, обеспечивать быстрое и безударное

включение и выключение передач. Основными достоинствами механических

шестеренчатых коробок передач являются высокий КПД, малые размеры и масса,

высокая надежность и простота в эксплуатации, невысокая стоимость. Благодаря

этим качествам, такие коробки передач нашли широкое применение на различных

типах автомобилей.

Шестеренчатые ступенчатые коробки передач могут быть с неподвижными в

пространстве осями валов и планетарными. По способу зацепления шестерен коробки

передач бывают: с подвижными шестернями и шестернями постоянного зацепления.

Отсюда деление по способу включения: перемещением подвижных шестерен, зубчатыми

муфтами или синхронизаторами. Отдельную группу образуют коробка передач с

фрикционным включением, их называют коробки передач с переключением на ходу. По

взаимному расположению ведущего и ведомого валов коробки передач разделяют на

соосные и несоосные. Соосными являются трехвальные коробки, имеющие прямую

передачу, несоосные - двухвальные. Большинство коробок передач механических

трансмиссий устроены так, что каждая работающая зубчатая пара передает весь крутящий

момент, идущий от двигателя.

Карданная передача

Современное транспортное средство состоит из ряда агрегатов (двигателя,

коробки передач, заднего моста и т.д.), между которыми необходимо осуществить

кинематическую и силовую связь, т. е. передавать вращение и крутящие моменты.

Валы различных агрегатов несоосны относительно друг друга. Это объясняется как

погрешностями изготовления, так и конструктивными особенностями транспортного

средства. Так ведущий задний мост автомобиля подрессорен и положение оси его

вала постоянно меняется во время движения. В процессе эксплуатации

транспортного средства происходит его старение и как следствие нарушение

соосности валов. Для соединения валов агрегатов необходимо применять

специальные механизмы компенсирующие несоосности. Для этих целей на автомобилях

применяются и соединительные валы с упругими муфтами и карданные передачи.

Основной частью карданной передачи является карданное сочленение. Карданное

сочленение представляет собой муфту двухшарнирную с расположением шарниров в

двух взаимно перпендикулярных плоскостях. Одно карданное сочленение может

применяться при углах между валами не более 2. Карданные передачи могут быть

асинхронные или неравных угловых скоростей и синхронные или равных угловых

скоростей.

Раздаточная коробка

Раздаточные коробки предназначены для распределения (раздачи) крутящего

момента между ведущими мостами многоприводных автомобилей и тракторов

(колесных).

Раздаточные коробки могут быть одно- или двухступенчатые. В наиболее

распространенных конструкциях раздаточных коробок обе ступени двухступенчатой

коробки выполняются понижающими, а иногда одна из них - понижающей, а вторая -

прямой.

В зависимости от кинематической схемы раздаточные коробки подразделяются

на коробки с блокированным и коробки с дифференциальным приводами ведущих

мостов.

Межосевой дифференциал раздаточной коробки с дифференциальным приводом

обеспечивает вращение передних и задних ведущих колес с различными угловыми

скоростями при неодинаковых радиусах их качения, при прохождении различной

длины пути в единицу времени и при поворотах; распределяет крутящий момент

между ведущими мостами и предотвращает циркуляцию мощности в трансмиссии.

Крутящий момент между ведущими мостами распределяется поровну, если

межосевой дифференциал симметричный; в зависимости от распределения

вертикальной нагрузки между мостами при несимметричном дифференциале.

К раздаточным коробкам предъявляются те же требования, что и к основным

коробкам передач, и дополнительно раздаточные коробки должны обеспечивать два

условия:

. Увеличение крутящего момента при включении понижающей (первой) ступени

и его распределение между ведущими мостами должно обеспечивать полное

использование силу тяги по сцеплению колес с дорогой.

. При движении автомобиля в его трансмиссии не должно возникать

циркуляционной мощности.

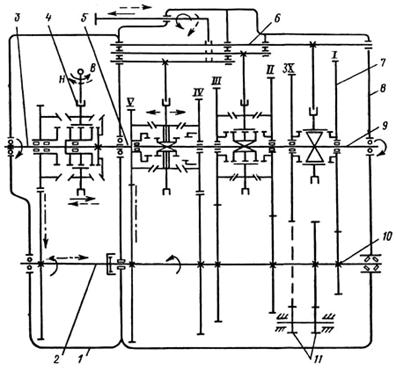

4.3 Кинематическая схема трансмиссии

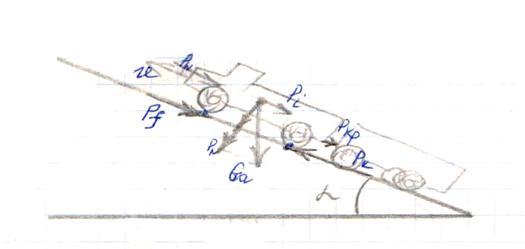

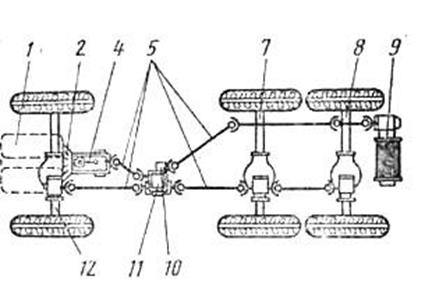

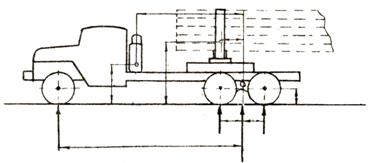

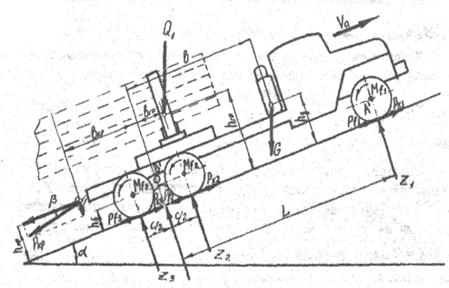

Кинематическая схема трансмиссии автомобиля Урал-4320 представлена на

рисунке 4.

Рисунок 4 - Кинематическая схема трансмиссии автомобиля Урал-4320: 1 -

двигатель; 2 - сцепление; 4 - коробка передач; 5- карданная передача; 6 -

дифференциал; 7 - средний ведущий мост; 8 - задний ведущий мост; 9 - лебедка;

10 - коробка отбора мощности; 11 - раздаточная коробка; 12 - передний ведущий

мост

5. ТЯГОВАЯ ХАРАКТЕРИСТИКА

Тяговой характеристикой называется зависимость свободной силы на ободе

колеса Ра от скорости движения машины Va:

Pa = f(Va),

где Pa - свободная сила тяги, Н.

Свободная сила тяги определяется следующим образом:

Pa=Pк-Pw, (5.1)

где Pк- касательная сила тяги, Н;

Pw-

сила сопротивления воздушной среды, Н.

Силы определяются по следующим зависимостям:

(5.2)

(5.2)

где

Мk-момент, подводимый к ведущим колесам ,Н.

, (5.3)

, (5.3)

, (5.4)

, (5.4)

. (5.5)

. (5.5)

Параметры

тяговой характеристики для каждой передачи представлены в табличной форме:

1) Первая передача.

=93.15

=93.15

|

n,

|

Me,

|

Mк,

|

Va,

|

Рк,

|

Рw,

|

Ра,

|

|

об/с

|

Нм

|

Нм

|

м/с

|

Н

|

Н

|

Н

|

|

10

|

716

|

56691,09

|

0,40

|

94801,15

|

0,78

|

94800,37

|

|

13

|

747

|

59145,59

|

0,52

|

98905,67

|

1,33

|

98904,35

|

|

16

|

766

|

60649,97

|

0,65

|

101421,35

|

2,01

|

101419,34

|

|

19

|

770

|

60966,68

|

0,77

|

101950,96

|

2,83

|

101948,13

|

|

22

|

767

|

60729,14

|

0,89

|

101553,75

|

3,79

|

101549,96

|

|

25

|

757

|

59937,37

|

1,01

|

100229,71

|

4,90

|

100224,81

|

|

28

|

739

|

58512,17

|

1,13

|

97846,44

|

6,15

|

97840,30

|

|

31

|

703

|

55661,78

|

1,25

|

93079,90

|

7,54

|

93072,37

|

|

34

|

664

|

52573,86

|

1,37

|

87916,15

|

9,06

|

87907,09

|

|

35

|

650

|

51465,38

|

1,41

|

86062,50

|

9,61

|

86052,89

|

|

38

|

595

|

47110,61

|

1,53

|

78780,29

|

11,32

|

78768,97

|

|

41

|

536

|

42439,14

|

1,65

|

70968,46

|

13,18

|

70955,28

|

=63.63

=63.63

|

n,

|

Me,

|

Mк,

|

Va,

|

Рк,

|

Рw,

|

Ра,

|

|

об/с

|

Нм

|

Нм

|

м/с

|

Н

|

Н

|

Н

|

|

10

|

716

|

38725,22

|

0,59

|

64757,89

|

1,68

|

64756,21

|

|

13

|

747

|

40401,87

|

0,77

|

67561,65

|

2,84

|

67558,81

|

|

16

|

766

|

41429,49

|

0,94

|

69280,09

|

4,30

|

69275,79

|

|

19

|

770

|

41645,84

|

1,12

|

69641,86

|

6,07

|

69635,80

|

|

22

|

767

|

41483,58

|

1,30

|

69370,53

|

8,13

|

69362,40

|

|

25

|

757

|

40942,72

|

1,48

|

68466,09

|

10,50

|

68455,59

|

|

28

|

739

|

39969,18

|

1,65

|

66838,10

|

13,17

|

66824,93

|

|

31

|

703

|

38022,11

|

1,83

|

63582,12

|

16,15

|

63565,97

|

|

34

|

664

|

35912,77

|

2,01

|

60054,80

|

19,43

|

60035,38

|

|

35

|

650

|

35155,58

|

2,07

|

58788,59

|

20,58

|

58768,00

|

|

38

|

595

|

32180,87

|

2,24

|

53814,17

|

24,26

|

53789,90

|

|

41

|

536

|

28989,83

|

2,42

|

48477,97

|

28,25

|

48449,73

|

Вторая передача: 54.46

|

n,

|

Me,

|

Mк,

|

Va,

|

Рк,

|

Рw,

|

Ра,

|

|

об/с

|

Нм

|

Нм

|

м/с

|

Н

|

Н

|

Н

|

|

10

|

716

|

33144,36

|

0,69

|

55425,34

|

2,29

|

55423,05

|

|

13

|

747

|

34579,38

|

0,90

|

57825,05

|

3,88

|

57821,17

|

|

16

|

766

|

35458,91

|

1,10

|

59295,83

|

5,87

|

59289,96

|

|

19

|

770

|

35644,07

|

1,31

|

59605,47

|

8,28

|

59597,19

|

|

22

|

767

|

35505,20

|

1,52

|

59373,24

|

11,10

|

59362,14

|

|

25

|

757

|

35042,29

|

1,72

|

58599,14

|

14,34

|

58584,81

|

|

28

|

739

|

34209,05

|

1,93

|

57205,77

|

17,98

|

57187,78

|

|

31

|

703

|

32542,57

|

2,14

|

54419,02

|

22,04

|

54396,97

|

|

34

|

664

|

30737,22

|

2,34

|

51400,04

|

26,52

|

51373,52

|

|

35

|

650

|

30089,15

|

2,41

|

50316,30

|

28,10

|

50288,20

|

|

38

|

595

|

27543,15

|

2,62

|

46058,77

|

33,12

|

46025,65

|

|

41

|

536

|

24811,98

|

2,83

|

41491,60

|

38,56

|

41453,04

|

37.2

|

n,

|

Me,

|

Mк,

|

Va,

|

Рк,

|

Рw,

|

Ра,

|

|

об/с

|

Нм

|

Нм

|

м/с

|

Н

|

Н

|

Н

|

|

10

|

716

|

22639,92

|

1,01

|

4,92

|

37854,48

|

|

13

|

747

|

23620,14

|

1,31

|

39498,56

|

8,31

|

39490,25

|

|

16

|

766

|

24220,92

|

1,62

|

40503,21

|

12,59

|

40490,62

|

|

19

|

770

|

24347,40

|

1,92

|

40714,72

|

17,75

|

40696,97

|

|

22

|

767

|

24252,54

|

2,22

|

40556,09

|

23,80

|

40532,29

|

|

25

|

757

|

23936,34

|

2,52

|

40027,32

|

30,73

|

39996,60

|

|

28

|

739

|

23367,18

|

2,83

|

39075,55

|

38,54

|

39037,01

|

|

31

|

703

|

22228,86

|

3,13

|

37172,01

|

47,25

|

37124,76

|

|

34

|

664

|

20995,68

|

3,43

|

35109,83

|

56,83

|

35053,00

|

|

35

|

650

|

20553,00

|

3,53

|

34369,57

|

60,23

|

34309,34

|

|

38

|

595

|

18813,90

|

3,84

|

31461,37

|

70,99

|

31390,38

|

|

41

|

536

|

16948,32

|

4,14

|

28341,67

|

82,64

|

28259,03

|

3) Третья передача: 31.85

|

n,

|

Me,

|

Mк,

|

Va,

|

Рк,

|

Рw,

|

Ра,

|

|

об/с

|

Нм

|

Нм

|

м/с

|

Н

|

Н

|

Н

|

|

10

|

716

|

19383,91

|

1,18

|

32414,57

|

6,71

|

32407,86

|

|

13

|

747

|

20223,16

|

1,53

|

33817,99

|

11,33

|

33806,65

|

|

16

|

766

|

20737,54

|

1,89

|

34678,15

|

17,17

|

34660,98

|

|

19

|

770

|

20845,83

|

2,24

|

34859,24

|

24,21

|

34835,03

|

|

22

|

767

|

20764,61

|

2,59

|

34723,42

|

32,46

|

34690,96

|

|

25

|

757

|

20493,88

|

2,95

|

34270,71

|

41,92

|

34228,79

|

|

28

|

739

|

20006,58

|

3,30

|

33455,82

|

52,58

|

33403,23

|

|

31

|

703

|

19031,97

|

3,66

|

31826,03

|

64,45

|

31761,58

|

|

34

|

664

|

17976,14

|

4,01

|

30060,43

|

77,53

|

29982,91

|

|

35

|

650

|

17597,13

|

4,13

|

29426,63

|

82,16

|

29344,47

|

|

38

|

595

|

16108,14

|

4,48

|

26936,68

|

96,85

|

26839,84

|

|

41

|

536

|

14510,86

|

4,83

|

24265,65

|

112,74

|

24152,91

|

21.76

|

n,

|

Me,

|

Mк,

|

Va,

|

Рк,

|

Рw,

|

Ра,

|

|

об/с

|

Нм

|

Нм

|

м/с

|

Н

|

Н

|

Н

|

|

10

|

716

|

13243,14

|

1,73

|

22145,71

|

14,37

|

22131,34

|

|

13

|

747

|

13816,51

|

2,24

|

23104,54

|

24,28

|

23080,25

|

|

16

|

766

|

14167,94

|

2,76

|

23692,20

|

36,78

|

23655,42

|

|

19

|

770

|

14241,92

|

3,28

|

23815,92

|

51,87

|

23764,05

|

|

22

|

767

|

14186,43

|

3,80

|

23723,13

|

69,54

|

23653,59

|

|

25

|

757

|

14001,47

|

4,31

|

23413,83

|

89,80

|

23324,03

|

|

28

|

739

|

13668,54

|

4,83

|

22857,10

|

112,65

|

22744,45

|

|

31

|

703

|

13002,69

|

5,35

|

21743,63

|

138,08

|

21605,54

|

|

34

|

664

|

12281,34

|

5,87

|

20537,36

|

166,10

|

20371,26

|

|

35

|

650

|

12022,40

|

6,04

|

20104,35

|

176,01

|

19928,33

|

|

38

|

595

|

11005,12

|

6,56

|

18403,21

|

207,48

|

18195,73

|

|

41

|

536

|

9913,86

|

7,08

|

16578,35

|

241,53

|

16336,82

|

Четвертая передача: 18.59

|

n,

|

Me,

|

Mк,

|

Va,

|

Рк,

|

Рw,

|

Ра,

|

|

об/с

|

Нм

|

Нм

|

м/с

|

Н

|

Н

|

Н

|

|

10

|

716

|

11313,87

|

2,02

|

18919,52

|

19,69

|

18899,84

|

|

13

|

747

|

11803,72

|

2,63

|

19738,66

|

33,27

|

19705,39

|

|

16

|

766

|

12103,95

|

3,23

|

20240,72

|

50,40

|

20190,32

|

|

19

|

770

|

12167,16

|

3,84

|

20346,41

|

71,07

|

20275,34

|

|

22

|

767

|

12119,75

|

4,44

|

20267,14

|

95,28

|

20171,86

|

|

25

|

757

|

11961,74

|

5,05

|

20002,90

|

123,04

|

19879,86

|

|

28

|

739

|

11677,31

|

5,66

|

19527,27

|

154,34

|

19372,93

|

|

31

|

703

|

11108,45

|

6,26

|

18576,01

|

189,19

|

18386,82

|

|

34

|

664

|

6,87

|

17545,48

|

227,58

|

17317,90

|

|

35

|

650

|

10270,98

|

7,07

|

17175,54

|

241,16

|

16934,38

|

|

38

|

595

|

9401,89

|

7,68

|

15722,23

|

284,27

|

15437,95

|

|

41

|

536

|

8469,60

|

8,28

|

14163,22

|

330,93

|

13832,29

|

12.7

|

n,

|

Me,

|

Mк,

|

Va,

|

Рк,

|

Рw,

|

Ра,

|

|

об/с

|

Нм

|

Нм

|

м/с

|

Н

|

Н

|

Н

|

|

10

|

716

|

7729,22

|

2,96

|

12925,12

|

42,18

|

12882,94

|

|

13

|

747

|

8063,87

|

3,84

|

13484,72

|

71,29

|

13413,44

|

|

16

|

766

|

8268,97

|

4,73

|

13827,71

|

107,98

|

13719,72

|

|

19

|

770

|

8312,15

|

5,62

|

13899,92

|

152,28

|

13747,64

|

|

22

|

767

|

8279,77

|

6,51

|

13845,76

|

204,16

|

13641,60

|

|

25

|

757

|

8171,82

|

7,39

|

13665,24

|

263,63

|

13401,61

|

|

28

|

739

|

7977,51

|

8,28

|

13340,31

|

330,70

|

13009,61

|

|

31

|

703

|

7588,89

|

9,17

|

12690,44

|

405,36

|

12285,08

|

|

34

|

664

|

7167,88

|

10,05

|

11986,42

|

487,62

|

11498,80

|

|

35

|

650

|

7016,75

|

10,35

|

11733,70

|

516,72

|

11216,97

|

|

38

|

595

|

6423,03

|

11,24

|

10740,84

|

609,10

|

10131,74

|

|

41

|

536

|

5786,12

|

12,12

|

9675,79

|

709,07

|

8966,72

|

Пятая передача: 10.87

|

n,

|

Me,

|

Mк,

|

Va,

|

Рк,

|

Рw,

|

Ра,

|

|

об/с

|

Нм

|

Нм

|

м/с

|

Н

|

Н

|

Н

|

|

10

|

716

|

6615,48

|

3,45

|

11062,68

|

57,58

|

11005,10

|

|

13

|

747

|

6901,91

|

4,49

|

11541,65

|

97,31

|

11444,34

|

|

16

|

766

|

7077,46

|

5,53

|

11835,21

|

147,40

|

11687,81

|

|

19

|

770

|

7114,42

|

6,56

|

11897,02

|

207,86

|

11689,15

|

|

22

|

767

|

7086,70

|

7,60

|

11850,66

|

278,69

|

11571,98

|

|

25

|

757

|

6994,30

|

8,64

|

11696,16

|

359,87

|

11336,28

|

|

28

|

739

|

6827,99

|

9,67

|

11418,04

|

451,43

|

10966,62

|

|

31

|

703

|

6495,37

|

10,71

|

10861,82

|

553,34

|

10308,48

|

|

34

|

664

|

6135,03

|

11,75

|

10259,24

|

665,62

|

9593,62

|

|

35

|

650

|

6005,68

|

12,09

|

10042,93

|

705,35

|

9337,58

|

|

38

|

595

|

5497,50

|

13,13

|

9193,15

|

831,45

|

8361,70

|

|

41

|

536

|

4952,37

|

14,16

|

8281,56

|

967,92

|

7313,64

|

7.43

|

n,

|

Me,

|

Mк,

|

Va,

|

Рк,

|

Рw,

|

Ра,

|

|

об/с

|

Нм

|

Нм

|

м/с

|

Н

|

Н

|

Н

|

|

10

|

716

|

4521,90

|

5,05

|

7561,70

|

123,24

|

7438,46

|

|

13

|

747

|

4717,68

|

6,57

|

7889,09

|

208,28

|

7680,82

|

|

16

|

766

|

4837,67

|

8,09

|

8089,75

|

315,49

|

7774,26

|

|

19

|

770

|

4862,94

|

9,60

|

8132,00

|

444,90

|

7687,10

|

|

22

|

767

|

4843,99

|

11,12

|

8100,32

|

596,48

|

7503,83

|

|

25

|

757

|

4780,83

|

12,64

|

7994,70

|

770,25

|

7224,46

|

|

28

|

739

|

4667,15

|

14,15

|

7804,61

|

966,20

|

6838,41

|

|

31

|

703

|

4439,80

|

15,67

|

7424,41

|

1184,34

|

6240,07

|

|

34

|

664

|

4193,49

|

17,19

|

7012,53

|

1424,65

|

5587,88

|

|

35

|

650

|

4105,08

|

17,69

|

6864,67

|

1509,69

|

5354,99

|

|

38

|

595

|

3757,72

|

19,21

|

6283,82

|

1779,58

|

4504,23

|

|

41

|

536

|

3385,11

|

20,72

|

5660,72

|

2071,66

|

3589,05

|

4) Шестая передача: 8,15

|

n,

|

Me,

|

Mк,

|

Va,

|

Рк,

|

Рw,

|

Ра,

|

|

об/с

|

Нм

|

Нм

|

м/с

|

Н

|

Н

|

Н

|

|

10

|

716

|

6615,48

|

3,45

|

11062,68

|

57,58

|

11005,10

|

|

13

|

747

|

6901,91

|

4,49

|

11541,65

|

97,31

|

|

16

|

766

|

7077,46

|

5,53

|

11835,21

|

147,40

|

11687,81

|

|

19

|

770

|

7114,42

|

6,56

|

11897,02

|

207,86

|

11689,15

|

|

22

|

767

|

7086,70

|

7,60

|

11850,66

|

278,69

|

11571,98

|

|

25

|

757

|

6994,30

|

8,64

|

11696,16

|

359,87

|

11336,28

|

|

28

|

739

|

6827,99

|

9,67

|

11418,04

|

451,43

|

10966,62

|

|

31

|

703

|

6495,37

|

10,71

|

10861,82

|

553,34

|

10308,48

|

|

34

|

664

|

6135,03

|

11,75

|

10259,24

|

665,62

|

9593,62

|

|

35

|

650

|

6005,68

|

12,09

|

10042,93

|

705,35

|

9337,58

|

|

38

|

595

|

5497,50

|

13,13

|

9193,15

|

831,45

|

8361,70

|

|

41

|

536

|

4952,37

|

14,16

|

8281,56

|

967,92

|

7313,64

|

5,57

|

n,

|

Me,

|

Mк,

|

Va,

|

Рк,

|

Рw,

|

Ра,

|

|

об/с

|

Нм

|

Нм

|

м/с

|

Н

|

Н

|

Н

|

|

10

|

716

|

4521,90

|

5,05

|

7561,70

|

123,24

|

7438,46

|

|

13

|

747

|

4717,68

|

6,57

|

7889,09

|

208,28

|

7680,82

|

|

16

|

766

|

4837,67

|

8,09

|

8089,75

|

315,49

|

7774,26

|

|

19

|

770

|

4862,94

|

9,60

|

8132,00

|

444,90

|

7687,10

|

|

22

|

767

|

4843,99

|

11,12

|

8100,32

|

596,48

|

7503,83

|

|

25

|

757

|

4780,83

|

12,64

|

7994,70

|

770,25

|

7224,46

|

|

28

|

739

|

4667,15

|

14,15

|

7804,61

|

966,20

|

6838,41

|

|

31

|

703

|

4439,80

|

15,67

|

7424,41

|

1184,34

|

6240,07

|

|

34

|

664

|

4193,49

|

17,19

|

7012,53

|

1424,65

|

5587,88

|

|

35

|

650

|

4105,08

|

17,69

|

6864,67

|

1509,69

|

5354,99

|

|

38

|

595

|

3757,72

|

19,21

|

6283,82

|

1779,58

|

4504,23

|

|

41

|

536

|

3385,11

|

20,72

|

5660,72

|

2071,66

|

3589,05

|

автомобиль дизельный двигатель трансмиссия

6. ДИНАМИЧЕСКИЙ ПАСПОРТ

Динамическая характеристика с номограммой загрузок позволяет определить

возможность движения автомобиля исходя из условия влияния сопротивления и

конструкции машины (Ра, загрузка).

Для полного исследования возможностей необходимо учитывать условия

сцепления ведущих колес с грунтом. Как известно, условием движения без

буксования является соотношение

D ³ D

Для случая равномерного движения при D = можно записать

D = £ D

где D - динамический фактор по сцеплению.

Динамическим паспортом называется динамическая характеристика с

номограммой загрузок и графиком контроля буксования.

Динамической характеристикой называется графическая зависимость

динамического фактора D от скорости движения Va:

D = f (Vа),

где D - динамический фактор, определяемый свободной силой тяги Ра,

отнесенной к массе транспортной системы .

Определим динамические факторы D для загруженной машины на каждой передаче по следующей формуле:

D= =

= , (6.1)

, (6.1)

где

Ра- значения свободной силы тяги на каждой передаче.

Результаты

занесем в таблицу 4.

Таблица 4

Динамический фактор для загруженного автомобиля

|

=93,15 =93,15 =63,63 =63,63 =54,46 =54,46 =37,20 =37,20

|

|

|

|

|

, Н , Н  ,Н ,Н  , Н , Н  , Н , Н

|

|

|

|

|

|

|

|

|

94800,37

|

0,48807

|

64756,21

|

0,33339

|

55423,05

|

0,28534

|

37854,48

|

0,19489

|

|

98904,35

|

0,50920

|

67558,81

|

0,34782

|

57821,17

|

0,29769

|

39490,25

|

0,20331

|

|

101419,34

|

0,52214

|

69275,79

|

0,35666

|

59289,96

|

0,30525

|

40490,62

|

0,20846

|

|

101948,13

|

0,52487

|

69635,80

|

0,35851

|

59597,19

|

0,30683

|

40696,97

|

0,20952

|

|

101549,96

|

0,52282

|

69362,40

|

0,35710

|

59362,14

|

0,30562

|

40532,29

|

0,20868

|

|

100224,81

|

0,51600

|

68455,59

|

0,35244

|

58584,81

|

0,30162

|

39996,60

|

0,20592

|

|

97840,30

|

0,50372

|

66824,93

|

0,34404

|

57187,78

|

0,29442

|

39037,01

|

0,20098

|

|

93072,37

|

0,47917

|

63565,97

|

0,32726

|

54396,97

|

0,28006

|

37124,76

|

0,19113

|

|

87907,09

|

0,45258

|

60035,38

|

0,30908

|

51373,52

|

0,26449

|

35053,00

|

0,18047

|

|

86052,89

|

0,44303

|

58768,00

|

0,30256

|

50288,20

|

0,25890

|

34309,34

|

0,17664

|

|

78768,97

|

0,40553

|

53789,90

|

0,27693

|

46025,65

|

0,23696

|

31390,38

|

0,16161

|

|

70955,28

|

0,36530

|

48449,73

|

0,24944

|

41453,04

|

0,21342

|

28259,03

|

0,14549

|

|

=31,85 =31,85 =21,76 =21,76 =18,59 =18,59 =12,70 =12,70

|

|

|

|

|

, Н , Н  ,Н ,Н  , Н , Н  , Н , Н

|

|

|

|

|

|

|

|

|

32407,86

|

0,16685

|

22131,34

|

0,11394

|

18899,84

|

0,09730

|

12882,94

|

0,06633

|

|

33806,65

|

0,17405

|

23080,25

|

0,11883

|

19705,39

|

0,10145

|

13413,44

|

0,06906

|

|

34660,98

|

0,17845

|

23655,42

|

0,12179

|

20190,32

|

0,10395

|

13719,72

|

0,07063

|

|

34835,03

|

0,17934

|

23764,05

|

0,12235

|

20275,34

|

0,10439

|

13747,64

|

0,07078

|

|

34690,96

|

0,17860

|

23653,59

|

0,12178

|

20171,86

|

0,10385

|

13641,60

|

0,07023

|

|

34228,79

|

0,17622

|

23324,03

|

0,12008

|

19879,86

|

0,10235

|

13401,61

|

0,06900

|

|

33403,23

|

0,17197

|

22744,45

|

0,11710

|

19372,93

|

0,09974

|

13009,61

|

0,06698

|

|

31761,58

|

0,16352

|

21605,54

|

0,11123

|

18386,82

|

0,09466

|

12285,08

|

|

29982,91

|

0,15436

|

20371,26

|

0,10488

|

17317,90

|

0,08916

|

11498,80

|

0,05920

|

|

29344,47

|

0,15108

|

19928,33

|

0,10260

|

16934,38

|

0,08718

|

11216,97

|

0,05775

|

|

26839,84

|

0,13818

|

18195,73

|

0,09368

|

15437,95

|

0,07948

|

10131,74

|

0,05216

|

|

24152,91

|

0,12435

|

16336,82

|

0,08411

|

13832,29

|

0,07121

|

8966,72

|

0,04616

|

|

=10,87 =10,87 =7,43 =7,43 =8,15 =8,15 =5,57 =5,57

|

|

|

|

|

, Н , Н  , Н , Н  ,Н ,Н

|

|

|

|

|

|

|

|

|

11005,10

|

0,05666

|

7438,46

|

0,03830

|

11005,10

|

0,05666

|

7438,46

|

0,03830

|

|

11444,34

|

0,05892

|

7680,82

|

0,03954

|

11444,34

|

0,05892

|

7680,82

|

0,03954

|

|

11687,81

|

0,06017

|

7774,26

|

0,04002

|

8192,04

|

0,04218

|

5449,44

|

0,02806

|

|

11689,15

|

0,06018

|

7687,10

|

0,03958

|

8480,48

|

0,04366

|

5543,57

|

0,02854

|

|

11571,98

|

0,05958

|

7503,83

|

0,03863

|

8611,47

|

0,04434

|

5503,21

|

0,02833

|

|

11336,28

|

0,05836

|

7224,46

|

0,03719

|

8550,26

|

0,04402

|

5304,63

|

0,02731

|

|

10966,62

|

0,05646

|

6838,41

|

0,03521

|

8389,53

|

0,04319

|

5011,15

|

0,02580

|

|

10308,48

|

0,05307

|

6240,07

|

0,03213

|

8129,26

|

0,04185

|

4622,78

|

0,02380

|

|

9593,62

|

0,04939

|

5587,88

|

0,02877

|

7757,88

|

0,03994

|

4131,60

|

0,02127

|

|

9337,58

|

0,04807

|

5354,99

|

0,02757

|

7159,55

|

0,03686

|

3458,43

|

0,01781

|

|

8361,70

|

0,04305

|

4504,23

|

0,02319

|

6508,02

|

0,03351

|

2722,05

|

0,01401

|

|

7313,64

|

0,03765

|

3589,05

|

0,01848

|

6275,16

|

0,03231

|

2459,89

|

0,01266

|

|

|

|

|

|

|

|

|

|

|

По полученным значениям строим график динамической характеристики.

От начала координат влево по оси абсцисс откладываем отрезок в

произвольном масштабе, начало которого принимаем за 0% загрузки, и наносим на

него шкалу, соответствующую загрузке машины в процентах - от 0% до 100%. Через

начало отрезка проводим перпендикуляр, на котором наносим шкалу динамического

фактора для незагруженной машины Do. Масштаб этой шкалы определяем из следующего

соотношения:

а = а*

= а* , (6.2)

, (6.2)

где

а - масштаб шкалы для 100% загрузки автомобиля.

Для

шкалы 100 процентов загрузки D=0,1 соответствует а=75мм, тогда для шкалы 0

процентов загрузки Dо=0,1 соответствует:

=

=  мм.

мм.

Наносим

на шкалу Do значения 0,1; 0,2; 0,3 … 0,50. Соединяем прямыми линиями одинаковые

значения динамических факторов на осях D и Do. Коэффициент сцепления для

бетонной дороги = 0,70-0,80 принимаем = 0,80. Вычисляем значения  и

и  при

изменяющимся в диапазоне от 0,1 до, с шагом 0,1.Однозначные динамические

факторы на шкалах

при

изменяющимся в диапазоне от 0,1 до, с шагом 0,1.Однозначные динамические

факторы на шкалах  и

и  соединяют пунктирными линиями.

соединяют пунктирными линиями.

График

контроля буксования представляет собой выраженную графически зависимость

динамического фактора по сцеплению от нагрузки.

Для

построения графика контроля буксования рассчитаем динамический фактор по

сцеплению для загруженной и незагруженной машины по следующим формулам:

=j*

=j* , (6.3)

, (6.3)

=j*

=j* , (6.4)

, (6.4)

где

- коэффициент сцепления; - сцепной вес машины и прицепа с грузом, G

- сцепной вес машины и прицепа с грузом, G =

= Н;

Н; - сцепной

вес машины и прицепа без груза, G

- сцепной

вес машины и прицепа без груза, G =78596 Н.

=78596 Н.

Рассчитаем

и

и при

значениях от 0,10 до 0,80 (0,80- максимальное значение коэффициента сцепления

бетонных дорог).

при

значениях от 0,10 до 0,80 (0,80- максимальное значение коэффициента сцепления

бетонных дорог).

Таблица 5

Коэффициенты сцепления для бетонной дороги

|

|

|

|

0,1

|

0,0657

|

0,0741

|

|

0,2

|

0,1314

|

0,1482

|

|

0,3

|

0,1971

|

0,2224

|

|

0,4

|

0,2628

|

0,2965

|

|

0,5

|

0,3285

|

0,3706

|

|

0,6

|

0,3941

|

0,4447

|

|

0,7

|

0,4598

|

0,5189

|

|

0,8

|

0,5255

|

0,5930

|

Далее на осях D и Do

откладываем в масштабе значения D и Dо соответственно.

Соединяем значения D и Dо , полученные при одинаковых значениях пунктирной линией и указываем

соответствующее значение.

7. ОПРЕДЕЛЕНИЕ НАГРУЗОК НА ОСИ И КОЛЕСА МАШИНЫ

На колеса тяговой машины при ее движении действуют нормальные и

касательные силы. Знание этих сил позволяет проводить анализ устойчивости и

управляемости, а также тяговых и сцепных качеств машин. Решение прочностных

задач деталей ходовой части машины требует определения суммарных реакций грунта

на опорный аппарат. При определении нагрузок вводим ряд допущений, не влияющих

принципиально на общую модель движения машины.

Для проведения расчетов по определению нагрузок на оси машины выбираются

расчетная схема и геометрические параметры машины.

Геометрические параметры автомобиля := 1300 мм = 1,30 м;= 1240 мм = 1,24

м;= 2960 мм = 2,96 м;= 4200 мм = 4,2 м;гр. = 250 мм = 0,25 м;гр. = 1600 мм =

1,6 м;

В - передняя = 2000 мм = 2,00 м;

В - задняя = 2000 мм = 2,00 м;

β = 0º;

α = 5º;

С = 1400 мм = 1,4 м.

При определении нагрузок на оси и колеса автомобиля рассматриваем

установившееся движение при малой скорости движения, т.е. Pw=0 и Pj=0.

Рассмотрим автомобиль без груза и действующие на него силы на горизонтальной

плоскости (рис.8.1) и найдем статические нагрузки на оси незагруженной машины  ,

, и

и  , для этого составим уравнения суммы

моментов сил, действующих на машину относительно точек А и В:

, для этого составим уравнения суммы

моментов сил, действующих на машину относительно точек А и В:

Рисунок 7.1 - Схема автомобиля с нагрузками на горизонтальной

поверхности.

= 0:ст×L - Gа×b = 0,

= 0:ст×L - Gа×b = 0,

:

:

Проверка:

ст

+ Zост = 55391,5 +23204,5 = 78596 = Ga.

Определяем

статические нагрузки Z2ст и Z3ст на задний и передний мосты из условия

равновесия балансирной каретки:

ст

= Z3ст = Z0ст /2,ст = Z3ст = 23204,5 / 2 =11602 Н.

Аналогично

определяем статические нагрузки для груженой машины:  = 0:а×b - Z1ст×L + Q1·bгр = 0,

= 0:а×b - Z1ст×L + Q1·bгр = 0,

,2ст

= Z3ст = Z0ст /2,2ст = Z3ст = 69288

/ 2 = 34644Н.

,2ст

= Z3ст = Z0ст /2,2ст = Z3ст = 69288

/ 2 = 34644Н.

Рассмотрим автомобиль с грузом при движении на руководящий подъем

(рис.8.2) и определим нагрузки Z1 и Z0:

Рисунок 8.2 - Схема автомобиля с нагрузками при движении на подъем

:

:

= Mf1+Mf2+Мf3

+ Ga·

cosα·a - Z0·L + Q1· cosα·(L - bгр) + Ga· sinα·hg

= Mf1+Mf2+Мf3

+ Ga·

cosα·a - Z0·L + Q1· cosα·(L - bгр) + Ga· sinα·hg

+

Q1·

sinα·hгр = 0;

где

Mf1, Mf2, Мf3 - моменты сил сопротивления

качению, определяем по формуле:

f1 + Mf2 + Мf3

= [(Gа+Q1)·cosα ]·fmax·Rк,

где

fmax - коэффициент качения, fmax=0,015;

Rк - радиус колеса, Rк=0,598 м.

f1+Mf2 + Мf3 = (78596+ 49000)∙0,9962·0,015·0,598

= 1140Н·м.0 = (Mf1+Mf2 + Мf3 + Ga·

cosα·a + Q1·

cosα·(L - bгр) + Ga· sinα·hg + Q1·

sinα·hгр) / L,0 = (1140 + 78596*0,9962*1,24 +

49000·0,9962*(4,2 - 0,25) +

*0,0872*1,3 + +49000·0,0872·1,6 )/ 4,2 = 73045Н.

Z2 = Z3 = Z0 / 2,2 = Z3

= 73045/ 2 = 36522,5Н.

= 0:

= 0:

= Mf1+Mf2

+ Мf3 - Ga· cosα·b + Ga· sinα·hg - Q1· cosα· bгр + Q1·

= Mf1+Mf2

+ Мf3 - Ga· cosα·b + Ga· sinα·hg - Q1· cosα· bгр + Q1·

sinα·hгр + Z1·L

= 0,1 = (-(Mf1+Mf2 + Мf3) + Ga· cosα·b -

Ga· sinα·hg + Q1· cosα· bгр - Q1·

sinα·hгр) / L,1

= (-1140 + 78596*0,9962·2,96 - 78596*0,0872·1,3+ 49000·0,9962·0,25

49000·0,0872·1,6)

/ 4,2 = 54066Н.

Рассмотрим автомобиль без груза при движении на руководящий подъем и

определим нагрузки Z1, Zо, при составлении уравнение моментов относительно

точек А, В:

=0,f1+Mf2+Мf3

- Ga·cosα·b

+ Ga·sinα·hg + Z1·L

= 0,

=0,f1+Mf2+Мf3

- Ga·cosα·b

+ Ga·sinα·hg + Z1·L

= 0,

где

Mf1, Mf2, Мf3 - моменты сил сопротивления

качению, определяем по формуле:

f1 + Mf2 + Мf3

= Gа·cosα*·fmax·Rк,

где

fmax - коэффициент качения, fmax = 0,015;

Rк - радиус колеса, Rк = 0,598 м.

Mf1+Mf2 + Мf3 = 78596·0,9962·0,015·0,598

= 702,3Н·м

Тогда:

1

= - (Mf1+Mf2+ Мf3) + Ga·cosα·b

- Ga·sinα·hg)/L,

Z1 = (-702,3 +78596*0,9962·2,96 -

78596·0,0872·1,3)/4,2 = 52892Н

:f1+Mf2

+ Мf3

+ Ga· cosα·a - Z0·L + Ga·sinα·hg = 0,0 = (Mf1+Mf2

+ Мf3

+ Ga· cosα·a + Ga·sinα·hg) / L,0 = (702,3

+ 78596·0,9962·1,24 + 78596·0,0872·1,3) / 4,2 = 53351Н

:f1+Mf2

+ Мf3

+ Ga· cosα·a - Z0·L + Ga·sinα·hg = 0,0 = (Mf1+Mf2

+ Мf3

+ Ga· cosα·a + Ga·sinα·hg) / L,0 = (702,3

+ 78596·0,9962·1,24 + 78596·0,0872·1,3) / 4,2 = 53351Н

Нагрузки на заднюю и среднюю оси машины Z3 и Z2

равны:

2

= Z3 = Z0 / 2,

Z2 = Z3 = 53351/ 2 = 26675Н.

Произведем оценку неравномерности нагрузки на одно колесо, определив

коэффициент неравномерности Кн и сравнив его с допустимым значением

коэффициента [Кн] = 1,5:

Кн = Zmax / Zmin,

где Zmax и Zmin - максимальная и минимальная

нагрузки на шины груженой машины.

Для передних колес:

Кн

= Z1ст / Z1 =  / 52892 =

1,02 < [Кн],

/ 52892 =

1,02 < [Кн],

Для

задних колес:

Кн

= Z2 / Z2ст =36522,5 / 26675= 1,37 < [Кн].

8. АНАЛИЗ УСТОЙЧИВОСТИ АВТОМОБИЛЯ

.1 Анализ продольной устойчивости машины

Потеря продольной устойчивости наиболее вероятна при движении на подъем,

когда нагрузка на переднюю ось равна нулю. Определим предельный угол продольной

устойчивости  из уравнения моментов сил

относительно точки В:

из уравнения моментов сил

относительно точки В:

для незагруженной машины:

.

.

,

,

для

загруженной машины:

, (8.1)

, (8.1)

.2

Анализ поперечной устойчивости машины

Наиболее

часто потеря устойчивости автомобиля выражается в поперечном и боковом

скольжении. Потеря боковой устойчивости наблюдается, как правило, при движении.

Рассмотрим

устойчивость автомобиля, движущегося на закруглении постоянного радиуса R=80 м

со скоростью Vа на дороге с наклоном полотна = 0º (Рисунок 7).

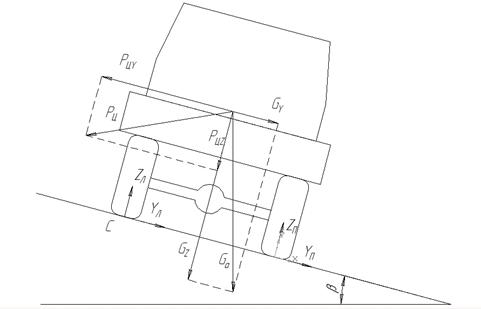

Рисунок 7 - Расчетная схема поперечной устойчивости автомобиля

На автомобиль действует сила тяжести Gа, которая может быть

разложена на составляющие:

= Gа*cos,

= Gа*cos,

= Ga*sin

= Ga*sin

Составим

уравнение моментов сил относительно точки С:

,

,

Критическая

скорость по условию опрокидывания:

м/с

м/с

Критический

угол поперечного уклона по условию опрокидывания:

Критическая

скорость по условию бокового заноса:

м/с.

м/с.

Для

прямолинейного участка дороги определяем угол поперечного наклона дороги:

.

.

В

ряде случаев возникает необходимость выяснить, что раньше происходит:

опрокидывание или боковое скольжение

м/с,

м/с,

Отсюда

можно сделать вывод: на дороге, где коэффициент сцепления меньше коэффициента

боковой устойчивости (φ < б), первым

будет наблюдаться боковое скольжение.

9. КОНСТРУИРОВАНИЕ И РАСЧЕТ КОРОБКИ ПЕРЕДАЧ

.1 Общие параметры для зацепления всех передач

Межосевое расстояние, мм

Принимаем большее значение, из полученных по следующим формулам:

где

-  - максимальный крутящий момент двигателя, Н*М;общ -

общее передаточное число коробки передач на I передаче;

- максимальный крутящий момент двигателя, Н*М;общ -

общее передаточное число коробки передач на I передаче;

-

коэффициент полезного действия, принимаю равным 0,97;

-

коэффициент полезного действия, принимаю равным 0,97;

-

коэффициент использования максимального крутящего момента, интерполированием

получаем

-

коэффициент использования максимального крутящего момента, интерполированием

получаем  =0,933

=0,933

мм

мм

Принимаем

и округляем до ближайшего стандартного значения

и округляем до ближайшего стандартного значения

Предварительное

передаточное число привода промежуточного вала UПВ

UIобщ

UIобщ

При этом передаточное число привода промежуточного вала должно быть больше

единицы, примем UПР = 2

.2 Расчет зубчатых колес первой передачи

Передаточное число

= UI общ / UПР= 7,54/ 2 = 3,77

Модуль зацепления

Принимаем

модуль зацепления равным  .

.

Рабочая

ширина зубчатых венцов, мм

Принимаем

стандартное значение ширины венцов равной

Суммарное

число зубьев

Округлим

значение в меньшую сторону и получим

Число

зубьев шестерни

Полученное

значение числа зубьев шестерни округлим до

Число

зубьев колеса

Фактическое

передаточное число

Отклонение

передаточного числа, %

< 5%

< 5%

Делительное

межосевое расстояние, мм

Угол зацепления

,