Технология производства керамической плитки

Введение

Керамические плитки по долговечности

и высоким декоративным качествам превосходят многие виды отделочных материалов

для внутренней и внешней отделки жилых, промышленных и общественных зданий и

сооружений. Несмотря на то, что выпуск отечественных плиток в настоящее время

не велик, потребность в них огромна, и в производство плиток постоянно

расширяется. Возрастает необходимость выпуска декорированных плиток для

внутренней облицовки стен и крупноразмерных офактуренных напольных и фасадных

плиток. Развитие производства керамических плиток идет по пути

совершенствования высокопроизводительной поточно-конвейерной технологии.

История керамики начинается в

глубокой древности. Поначалу это были гончарные изделия и статуэтки. Потом

обожженную глину стали использовать при строительстве и украшении храмов. В

античные времена появляется керамическая плитка. Археологические раскопки

показывают, что уже в Древнем Египте (в 13 веке до н.э.) необработанные стены

были облицованы глазурованным кирпичом или плиткой, причем как внутри, так и

снаружи домов.

Наиболее известный образец

египетской облицовки того времени - фрагмент стеновой отделки дворца фараона

Рамзеса III. Глиняные плитки с изображением людей и животных покрывались

красивой бирюзовой глазурью. Мозаичными плитками были покрыты полы домов

зажиточных горожан в Древней Греции и Риме. Вавилон со всех сторон был окружен

высокой стеной, ворота в которой украшали глазурованными кирпичами. Рельефные

изображения львов и драконов чередовались с разноцветными кирпичами. В самом

сердце Османской империи, в начале XVII века была построена прекрасная Голубая

мечеть, облицованная голубой керамической плиткой с традиционным восточным

орнаментом. Эта плитка была изготовлена в мастерских Изника, которые славились

производством кафеля на весь мир.

Сначала появилось большое количество

импортной плитки, в основном производства Италии и Испании. За последние десять

лет с развитием этого рынка ассортимент плитки значительно расширился и по

странам-производителям, и по дизайну, форматам, и по ценам. А отделка жилых

помещений керамической плиткой стала все более популярной [1].

Керамическая плитка - очень прочный

материал. При правильной укладке предел его прочности в 10-20 раз превосходит

возможности цемента или железобетона и может достигать 30 тысяч тонн на

квадратный метр.

Высокий показатель жесткости не

позволяет керамической плитке деформироваться, даже при очень высоких

нагрузках. Чем толще плитка, тем выше этот показатель.

Благодаря свойствам огнеупорности и

огнестойкости плитку можно использовать для облицовки печей и каминов. Она

вообще не горит и защищает облицованную поверхность, а при нагревании не

выделяет ядовитых веществ.

Керамическая плитка не проводит

электрический ток, практически не подвергается разрушению при соприкосновении с

химическими веществами, не изменяет своего цвета под воздействием солнечных

лучей. Керамическая плитка является одним из самых гигиеничных материалов, на

котором не могут долго существовать микробы [2].

Кроме традиционной фактуры,

напольная керамическая плитка может с успехом имитировать камень, дерево,

соломку, кожу рептилий, джинсовую ткань и так далее - современные производители

предлагают огромный выбор. Поверхностный слой плитки может содержать зеркальное

или металлизированное напыление, стеклянный порошок, полимерную смолу или

резину.

Керамическая плитка обладает не

очень хорошими теплоизоляционными и звукоизоляционными характеристиками,

поэтому ее используют чаще всего в тех помещениях, где отмечены особые условия

и нет необходимости в сохранении тепла. В связи с прекрасной стойкостью к

влаге, пару и брызгам воды керамическую плитку часто используют для отделки

пола в ванных комнатах, туалетах, кухне и т.д. Для комнат такое покрытие

неприемлемо, так как оно достаточно холодное и не очень приятное на ощупь.

Хорошим вариантом станет керамическая плитка для коридора, прихожей, так как

она очень хорошо моется и не боится никаких загрязнений, пыли.

Керамическая плитка достаточно

стойкая к механическим повреждениям. Исключение составляют случаи, когда на

плитку падают тяжелые предметы, способные расколоть ее. Но производители

постоянно работают над совершенствованием данного типа покрытия, поэтому

современная плитка достаточно стойкая и прочная.

Преимущества и недостатки

керамической плитки очевидны, поэтому она не теряет своей популярности уже

много лет [3].

Ежегодно появляются ее новые

коллекции от ведущих европейских производителей, с улучшенными техническими

характеристиками и новыми дизайнерскими решениями. Каждая коллекция имеет

несколько обязательных частей. Ими оформляются полы, стены, арки, ступени и

другие элементы архитектурных строений.

Технологии могут несколько

различаться в зависимости от непосредственного производителя, а также от вида

самой плитки. Например, сегодня известно, несколько таких технологий. Это

бикоттура, монокоттура, керамогранит, котто, клинкер и некоторые другие.

Бикоттура отличается двойным обжигом после прессования, монокоттура -

одинарным, керамогранит - дополнительной обработкой после этих процедур, котто

- пористая керамическая плитка, производится методом экструзии. Клинкер

изготавливается также из глины до ее полного спекания при обжиге [4].

Актуальность проекта. Трудно

представить современную ванную или кухню без кафеля. Для внешней отделки зданий

также используется плитка, много строений, украшенных керамикой: от стандартных

до коллекционных образцов из Европы. Но именно керамическая плитка настолько

популярна. И кафель по-прежнему вне конкуренции, так как такой материал внешне

привлекателен и керамика соответствует актуальному понятию «экологичный

материал». Сочетание природных элементов, из которых производят данный продукт

не может не вызывать доверия. Вдобавок плитка обладает рядом ценных качеств:

· она

безопасен для окружающей среды;

· ей не

грозят коррозия, пыль и бактерии, ведь очистить поверхность керамики не

вызывает особых затруднений;

· нельзя

забывать и про противопожарные свойства материала.

Напольная плитка в последнее время

по праву остается одним из востребованных материалов при укладке полов.

Появляются прекрасные возможности по созданию действительно неповторимых

дизайнерских решений, обеспечивается простота ухода, высоким уровнем прочности,

что также важна для задач укладки полов. В нашей стране нет конкурентоспособных

предприятий по производству керамической плитки для полов. В основном плитки

импортируются из зарубежных стран, это обходится довольно дорого. Поэтому тема

проекта считается актуальной.

Фонд развития предпринимательства

«ДАМУ» по реализации программы «Дорожная карта бизнеса-2020», о перспективах на

будущее, об условиях участия в программах по поддержке малого и среднего

бизнеса может спонсировать данный завод.

В своем Посланий народу Казахстана

СТРАТЕГИЯ «Казахстан-2050» Президент РК Н.А. Назарбаев обращается так: «Поручаю

Правительству совместно с Акимами областей в 2013 году принять программу по

развитию малых городов. Она должна стать долгосрочной, создав целый ряд

индустриальных проектов на их базе. Их задача - содействовать выстраиванию

системы отраслевой специализации регионов, стать

индустриально-производственными городами-спутниками крупных агломераций и в

конечном итоге повысить уровень жизни местного населения и обеспечить работой

сельскую молодежь».

Цель моего проекта состоит в том,

чтобы обеспечить население малого города работой и недорогими строительными

материалами. Так как импорт из Италии обходится дорого, а наша отечественная

продукция будет лучше по экологическим требованиям и по качеству, чем дешевые

плитки из Китая. Цена по сравнению с китайскими плитками не будет заметно

отличаться, и потребителям будет выгодно покупать отечественные изделия, лучшие

по качеству. Бесспорно, есть и необыкновенно красивые плитки для полов из

Италии, Испании. Но не каждый потребитель может себе позволить такую роскошь.

Обоснование выбора района

строительства

Кентау - город областного подчинения

в Южно-Казахстанской области. Образован в Августе 1955 года на базе поселка

Миргалимсай для развития Ачисайского полиметаллического месторождения.

Расположен у подножия хребта Каратау, в 30 км северо-восточнее огорода

Туркестан.

В настоящее время население города

Кентау - около 80 тысячи человек с пригородными поселками. Экономику города

Кентау составляет «Кентауский трансформаторный завод».

Кентау - это единственный город в

Южно-Казахстанской области, который входит в программу развития моногородов.

Необходимо обеспечить молодежь работой потому, что основное население города

занимается малым бизнесом, а молодые специалисты вынуждены работать в больших

городах, вдали от семьи, так как нет хорошего заработка.

Кроме того, сырье для производства

керамических плиток для полов предоставляет Сауранское месторождение, которое

расположен в 22 км западнее города Кентау. Сауранское месторождение имеет

достаточное количество сырьевых запасов суглинков недалеко от проектируемого

завода, что экономически выгодно. Кроме того данная местность входит в «Великий

Шелковый Путь», что обеспечит возможность экспортировать нашу продукцию.

В связи с вышеизложенным

обстоятельством можно с уверенностью утверждать, что строительство

конкурентоспособного завода строительной керамики экономически целесообразно

построить в городе Кентау.

1. Основной раздел

.1 Технологическая часть

.1.1 Режим работы завода

Расчет

режима работы завода является основной для расчета технологического

оборудование, расхода сырья и состава рабочих. Характеризуется режим работы

завода количеством рабочих дней в году,числом рабочих дней в году, числом

рабочих смен в сутки и числом часов работы в смену. Произведением этих трех

показателей определяется номинальный годовой фонд времени работы завода или

отдельных его цехов.

При

назначении режимов работы нужно стремиться избегать трехсменной организации

труда, только в том случае, когда это не требуется технологическими нормами.

Вследствие

для данного завода с непрерывно работающим печным оборудованием выбран

следующий режим работы:

- приемное

отделение - прерывная неделя, в 1 смену;

подготовительное

и формовочное отделение - прерывная неделя, в 2 смены;

обжиговое

отделение - непрерывная неделя, в 3 смены.

Номинальный

годовой фонд рабочего времени оборудования по пределам определяется по формуле:

Тг = N·n·t=250·1·8=2000

дней (1.1)

где N - количество рабочих дней в

году; n - количество рабочих смен в сутки; t - продолжительность рабочей смены

в часах.

Расчетный фонд времени работы

технологического оборудования в часах по непрерывной и прерывной неделе, на

основании которого рассчитывается производственная мощность в целом отдельных

линий, определяется по формуле:

Фрас = Т·Ч·Кти

=365·8·0,9=2628 дней (1.2)

где Т - число рабочих суток в году,

ч; Кти - среднегодовой коэффициент использования

оборудования (0,8-0,95); Ч - количество рабочих часов в сутки.

Расчетное рабочее время непрерывно

работающего оборудования в год:

ТР = ТГ· КТ.Н

= 2000·0,9=1800 дней (1.3)

Для систематического ремонта

оборудования выбран коэффициент технического использования оборудования КТ.Н

= 0,8 - 0,95.

Количество рабочих дней в году для

прерывно работающих линий можно определить по формуле:

ТР = 365 - (В +П) = 365 -

(100+15) =250 дней (1.4)

где В-количество выходных дней при

пятидневной рабочей неделе; П -количество праздничных дней.

Принятый в работе режим работы

завода сводится в таблице 1.1.

Таблица 1.1

Режим работы завода

|

№

|

Наименования переделов

|

Количество

|

Длительность

|

Годовой фонд рабочего времени,час

|

|

|

рабочих дней в году

|

смен в одни сутки

|

рабочей недели, день

|

рабочей смены, час

|

|

|

1 2 3 4

|

Прием сырья Подготовка сырья Формование Обжиг

|

250 250 250 350

|

1 2 2 3

|

5 5 5 7

|

8 8 8 8

|

2000 4000 4000 8000

|

1.1.2 Номенклатура продукции

Плитки должны изготавливаться в

соответствии с требованиями ГОСТ 6787-2001 «Плитки керамические для полов.

Технические условия» по технологическому регламенту, утвержденному

предприятием-изготовителем.

Керамические плитки для полов

относятся к группе каменно-керамических изделий. Они характеризуются малой

пористостью, высокой плотностью, большой сопротивляемостью истиранию,

огнестойкостью, устойчивостью против атмосферных воздействий. Все эти свойство

определяют долговечность материала.

Керамические плитки применяют для

настилки полов в промышленных и гражданских зданиях. Их используют главным

образом в помещениях, к чистоте которых предъявляются высокие требования,

(предприятия химической промышленности, лаборатории, машинные залы, санитарные узлы),

если полы подвергаются истиранию (железнодорожные вокзалы, станции метро) и

служат архитектурным украшением помещений (вестибюли общественных зданий,

помещений, клубов, театров, магазинов). Плитки для полов вследствие их

значительной химической стойкости применяют в качестве футеровочного материала

для химической аппаратуры [12].

Основными требованиями к

керамическим плиткам для полов являются малая пористость, высокая механическая

прочность, большая сопротивляемость истиранию, огнестойкость, высокие эстетические

качества.

По согласованию с потребителем

предприятие может выпускать плитки размером, конфигурацией и толщиной,

отличающимися от предусмотренных ГОСТом.

Завод керамических плиток выпускает

плитки в соответствии с ГОСТ 6787-2001 «Плитки керамические для полов.

Технические условия» (табл. 1.2). Тыльная сторона плитки имеет рифленую

поверхность с высотой выступов до 1,3 мм.

Таблица 1.2

Керамические плитки для полов

|

Координационный размер, мм

|

Номинальный размер, мм

|

Примечание

|

|

длина

|

ширина

|

длина

|

ширина

|

толщина

|

|

|

Квадратные плитки

|

Устанавливает предприятие-изготовитель, чтобы ширина шва

составляла от 2 до 5 мм

|

Не менее 7,5

|

Координационный размер соответствует суммарной величине

номинального размера плитки и ширины шва

|

|

500 400 330 300 250 200 150

|

500 400 330 300 250 200 150

|

|

|

|

|

Прямоугольные плитки

|

|

|

|

|

500 400 300 250 200

|

300 300 200 200 100

|

|

|

|

Внешний вид. Лицевая поверхность

плиток может быть гладкой или рельефной, неглазурованной или глазурованной,

одноцветной или многоцветной, декорированной различными методами.

Глазурь может быть матовой или

блестящей, прозрачной или заглушенной. Неглазурованная поверхность плиток может

быть полированной.

Цвет (оттенок цвета), рисунок или

рельеф лицевой поверхности плиток должны соответствовать образцам-эталонам,

утвержденным предприятием-изготовителем. Образец-эталон планируемой продукции

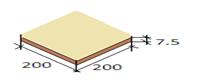

указан на рисунке 1.1.

Рисунок 1.1- Керамическая плитка для

пола размером 200х200х7,5

Физико-механические показатели

плиток должны соответствовать требованиям, указанным в таблице 1.3.

Таблица 1.3

Физико-механические показатели

плиток

|

Показатель

|

Значение для плиток

|

|

неглазурованных

|

глазурованных

|

|

Водопоглощение, %

|

3,5

|

4,5

|

|

Предел прочности при изгибе, МПа не менее для плиток толщиной -

до 9мм вкл. -св.9мм

|

28,0 25,0

|

28,0 25,0

|

|

Износостойкость, г/см², не

более

|

0,18

|

-

|

|

Износостойкость, степень

|

-

|

1-4

|

|

Термическая стойкость глазури, °С

|

-

|

125

|

|

Морозостойкость, число циклов, не менее

|

25

|

-

|

|

Твердость глазури по шкале Маоса, не менее

|

-

|

5

|

1. Твердость и прочность.

Керамическая плитка - это очень прочный и твердый материал. Если сравнивать ее

по параметру «сосредоточенная нагрузка» с такими строительными материалами как

цемент или железобетон, то керамическая плитка превосходит данные материалы

примерно в 10-15 раз.

. Огнестойкость и жесткость.

Известно, что керамическая плитка не гнется и не деформируется и не ломается

даже при очень высоких нагрузках. И чем толще плитка, тем выше этот показатель.

Огнеупорность можно выделить как отдельное положительное качество плитки.

Именно благодаря огнеупорности плитку можно использовать для облицовки,

например, печей и каминов. Керамическая плитка вообще не горит и, более того,

защищает от огня облицованную поверхность. При нагревании плитки до высоких

температур не происходит никаких токсичных выделений газов.

3. Удельная теплоемкость и

теплопроводность. Благодаря вышеуказанным свойствам плитка быстро вбирает и

проводит тепло. Однако, если пройтись по керамической плитке босяком, вы

почувствуете, что это холодный материал. Плитка также обладает устойчивостью к

цвету, т.е. она не чувствительна к солнечным лучам, в отличие от бумаги, тканей

и пластмассы.

4. Электроизоляционные свойства.

Керамическая плитка не проводит электрический ток и не передает разряды

статического электричества.

. Гигиеничность. В мире не зря

бытует мнение - керамическая плитка один из самых гигиеничных материалов, так

как. она негативно влияет на бактерии и микробы. Недаром плиткой облицовывают

стены и полы в операционных, где чистота - залог здоровья в прямом смысле

слова.

. Стойкость к бытовой химии. Можно

мыть керамическую плитку с использованием всего арсенала бытовой химии и при

этом быть уверенным, что с самой плиткой ничего не произойдет. Единственно,

чего «боится» плитка - фтористоводородной кислоты.

. Декоративный аспект. Плитка служит

красивым украшением для помещений в доме или квартире и придает жилищу

неповторимый, особенный вид.

В проектируемом заводе планируется

выпуск продукции следующей номенклатуры указанной в таблице 1.4 и 1.5.

Таблица 1.4

Программа выпуска завода

|

№ п/п

|

Наименование технологического предела

|

Ед. изм.

|

Потери %

|

Производительность в

|

|

|

|

|

год

|

сутки

|

смену

|

час

|

|

1

|

Плитки для пола

|

шт

|

3

|

15300000

|

42500

|

5313

|

1771

|

Таблица 1.5

Номенклатура продукции

|

Размеры, мм

|

Масса, г

|

Количество плиток, штук

|

|

Длина

|

Ширина

|

Толщина

|

1 плитки

|

в 1м²

|

в 1м²

|

|

150 200

|

150 200

|

7,5 7,5

|

390 693

|

17325 17325

|

44,4 25

|

|

|

|

|

|

|

|

керамическая плитка изготовление

1.1.3 Сырье и исходные материалы

Характеристика

сырьевых и исходных материалов

Материалы, применяемые для

изготовления изделий, должны соответствовать требованиям действующих

нормативных и технических документов на эти материалы, а также технологической

документации и обеспечивать получение изделий заданных технических

характеристик.

Основным сырьем для производства

керамических изделий являются глинистые материалы: глины, каолины, суглинки,

глинистые сланцы, лёссы.

Суглинок - это глина со значительной

примесью песка и пылеватых частиц, а также углекислого кальция и водной окиси

железа. По характеру частиц >0,01 мм различают суглинок грубый и суглинок

тонкий, а по содержанию глинистых частиц - суглинок легкий и суглинок тяжелый,

т.е. более глинистый. Суглинки - породы, в которых относительно преобладают глинистые

частицы (от 33,3 до 50 %). Она представляют собой сложные соединения водных

алюмосиликатов, которые определяют важнейшие характеристики материалов для

производства строительной керамики: связность, пластичность, обрабатываемость,

механическая прочность сырца и обожженного материала.

Суглинок характеризуются чрезвычайно

малым размером частиц, которые не превышают 20 мкм, а большей частью менее 2

мкм. Для производства строительной керамики количество частиц менее 2 мкм может

находиться в интервале от 15 до 45-50%.

Химический состав сырья для

производства керамических плиток колеблется в широких пределах: SiO2 -

51,0- 68,5%; Al2O3- 17,0- 35,0%; TiO2 - 0,6-

1,5%; Fe2O3 - 0.9- 10,5%; CaO - 0.5- 2,5%; MgO - 0,2-

2,6%; Na2O+K2O - 0,25-3,6%; ППП - 5,5-10,5%.

Гранулометрический (зерновой) состав

- количественное соотношение частиц разного размера, фракций, выраженное в % по

массе. Гранулометрический состав характеризуется содержанием в них суглинистых

фракции (мельче 0,005 мм), пылеватых частиц (0,005-0,14 мм) и песка (0,14-5

мм). Соотношение между этими фракциями определяет такие свойства, как

пластичность, связность, усадку, чувствительность к сушке.

Повышение содержания глинистого

вещества придает суглинку повышенную пластичность и сопротивляемость размоканию

в воде, но увеличивает воздушную и общую осадку и чувствительность к сушке.

Свойство глин характеризуется их пластичностью, связностью и связующей

способностью, отношением к сушке и к действию высоких температур.

Пластичность - это способность

глинистых материалов под воздействием внешних усилий принимать заданную форму

без разрыва сплошности и сохранять ее после прекращения действий этих усилий.

Пластичные свойства глин характеризуются влажностью и изменяются для одной и

той же глины в зависимости от количества воды. Переход глины от одной

консистенции к другой совершается при определенных значениях влажности, которые

получили название пределов пластичности. Влажность, при которой глина переходит

из пластического состояния в текучее называется влажностью предела текучести Wт.

Влажность, при которой глина переходит из пластического состояния в хрупкое

называется влажностью предела раскатывания Wр.

Кремнезем находится в глинах в

связанном (в составе минералов) и в свободном (песок, шлюф) состояниях.

Повышенное содержание свободного кремнезема указывает на наличие большого

количества песка в глинистым сырье, повышенную прочность черепка и меньшую

механическую прочность. Такое сырье мало или совсем непригодно для изготовления

изделий сложного профиля.

Для глин с повышенным содержанием

глинозема требуется более высокая температура обжига, при значительном

интервале между началом спекания и плавления, что облегчает процесс обжига

изделий, так как уменьшается возможность деформации изделий. Пониженное

содержание глинозема снижает прочность изделия.

Оксиды железа встречаются в виде

окисных соединений (гематит, гидроксиды), закись-окисных (магнетит, глауконит),

закисных (сидерит, анкирит, пирит) и другие. Они являются сильными плавнями,

способствующими уменьшению температурного интервала спекания глины и делают ее

короткоплавкой. Изменяя среду в печи от окислительной до восстановительной,

можно в большей степени выявить действие железистых соединений как плавней. Эти

соединения придают окраску изделиям после обжига от светло-кремовой до

вишнево-красной в зависимости от содержания их в глине.

Оксиды кальция входят в состав глине

в виде известняков, доломитов, сульфатов. Будучи равномерно распределенными в

глине находясь в тонкодисперсном состоянии, оксиды кальция уменьшают связывающую

способность и понижают температуру плавления глины, делая ее короткоплавкой и

затрудняя обжиг изделия из-за возможности подваров. При содержании в глине

около 10 % CaCO3 она имеет интервал спекания 30-400С.

Интервал плавления глин может быть в таких случаях увеличен добавлением

кварцевого песка.

При температуре обжига изделий до

10000С действие известняка проявляется в изменении пористости и

прочности изделий и меньше как плавня. В результате диссоциации оксида углерода

пористость черепка изделия повышается при одновременном снижении прочности.

Значительное содержание оксида кальция способствует осветлению изделий.

Оксиды магния как плавень действуют

аналогично СаО, только меньше влияют на интервал спекания.

Оксиды щелочных металлов (Na2O,

K2O) являются сильными плавнями, способствуют повышению усадки,

понижению температура образования расплава, уплотнению черепка изделий и

повышению его прочности.

Наличие в глине растворимых солей

(до 1,5%) сульфатов и хлоридов натрия, магния, кальция, железа вызывает выцветы

на поверхности изделий, что не только портит внешний вид, но и способствует

разрушению поверхностного слоя изделий.

К глинистой части относят фракции

размерам менее 5 мкм, что придает сырью повышенную сопротивляемость размоканию

в воде, высокую пластичность и чувствительность к сушке, увеличивает воздушную

и общую усадку. Повышенное содержание пылевидных фракций, повышают их

чувствительность к сушке и обжигу, снижает прочность изделья.

В данном дипломном проекте

используется суглинок Туркестанского (Сауранского) месторождения, который

расположен в 22 км западнее г. Кентау.

Участок сложен верхнечетвертичными

суглинками и представляет собой пластообразную залежь площадью 0,02 км2,

мощностью 4,6 м. Залежь является естественным продолжением Туркестанского

(Сауранского) порождения суглинков. Пород вскрыши практически нет.

Объемная масса суглинков 1,66 т/м3;

коэффициент разрыхления 1,45; число пластичности 10,2; коэффициент

чувствительности к сушке 0,64-0,75; оптимальная температура обжига 1040-1050°С;

прочность керамики при сжатии 19,96 МПа; водопоглощение 22,4%. Запасы не

обводнены. По содержанию радионуклидов сырье отвечает требованиям НРБ-76/87.

Химический и гранулометрический

состав указан в таблице 1.6 и 1.7.

Таблица 1.6

Химический состав суглинков

|

Компоненты

|

Содержание, %

|

|

Минимальное

|

Максимальное

|

Среднее

|

|

Na2O

|

0,9

|

1,9

|

1,15

|

|

MgO

|

2,21

|

3,49

|

2,98

|

|

Al2O3

|

10,13

|

15,15

|

13,05

|

|

SiO2

|

44,99

|

61,53

|

52,06

|

|

P2O5

|

0,107

|

0,195

|

0,128

|

|

K2O

|

2,3

|

3,19

|

3,02

|

|

CaO

|

3,49

|

12,75

|

11,30

|

|

TiO2

|

0,476

|

0,627

|

0,563

|

|

MnO

|

0,033

|

0,910

|

0,109

|

|

Fe2O2

|

3,48

|

6,67

|

5,41

|

|

П.п.п.

|

8,24

|

13,73

|

12,21

|

|

H2O

|

0,37

|

2,15

|

1,62

|

|

SO3

|

0,01

|

0,08

|

0,05

|

|

S общ.

|

Менее 0,020

|

0,089

|

0,051

|

Суглинки умеренно пластичные,

дисперсные с низким содержанием крупнозернистых включений.

Таблица 1.7

Гранулометрический состав суглинков

|

Фракция, мм

|

Содержание, %

|

|

Минимальное

|

Максимальное

|

Среднее

|

|

Более 0,5

|

0,0

|

0,5

|

0,02

|

|

0,5-0,063

|

1,1

|

35,1

|

11,2

|

|

0,063-0,01

|

4,0

|

57,5

|

35,7

|

|

0,01-0,005

|

5,3

|

20,5

|

13,1

|

|

0,005-0,001

|

5,3

|

41,6

|

22,2

|

|

Менее 0,001

|

5,9

|

33,5

|

17,6

|

Топливо - углеродистые и

углеводородистые горючие вещества, специально сжигаемые в промышленных

установках для получения тепла. Различают три вида топлива: твердое, жидкое и

газообразное, которые находят применение в промышленности керамических

материалов и изделий. Топливо состоит из горючих веществ - углерода, водорода,

летучей серы и негорючих, влаги и называемых балластом - золы, представляющих

собой минеральный остаток после сгорания топлива.

Для обжига сырца выбирают тот или

иной вид топлива. Из твердых видов топлива в основном применяют торф, бурый и

каменный уголь, антрацит и иногда кокс; из жидких видов топлива - нефть, мазут;

из газообразных -генераторный и природный газы.

В своем проекте в качестве топлива

использую мазут маркой М100.

Мазут М100 - это остаточный продукт,

образованный путем выделения из нефти бензиновых, керосиновых, газойлевых и

других фракций, при сжигании которого отсутствует выброс золы, достигаются

высокая надежность тепловой установки и возможность полной ее автоматизации.

Мазут представляет собой вязкое

жидкое вещество темно-коричневого цвета. В названии «Мазут М100», цифра 100

указывает на ориентировочную вязкость этого продукта при температуре 50оС,

поэтому мазут М100 считается тяжелым топливом.

Мазут марки 100 отличается от

другого топочного продукта, мазута М40, тем, что в нем отсутствуют фракции

дизельного топлива (или среднедистиллятные фракции), а поэтому он

характеризуется высокой температурой застывания.

Мазут М100 соответствует требованиям

ГОСТ 10585-75 и относится к топочным мазутам и обладает при этом отличными

эксплуатационными свойствами, среди которых:

· хорошие вязкостные

свойства;

· высокая температура

застывания;

· низкая зольность;

· малое содержание

серы;

· температура

воспламенения в пределах 80-110ºС;

· содержание

механических примесей не выше 1%;

· меньшая теплота

сгорания по сравнению с флотскими мазутами.

Мазут М100 доставляется компанией

«КазПланетОйл» г. Шымкент, Южно-Казахстанской области.

Расчет потребности

в сырье и полуфабрикатах (материальный баланс)

Завод по производству керамических

плиток для полов мощностью 15млн.кв м в год в городе Кентау, методом полусухого

прессования.

Исходные данные:

) Состав массы, %: суглинок - 100;

2) Влажность сырья, %: Wc

= 9;

Cредневзвешанная влажность сырья, %:

Wcр = 9;

3) Потери при прокалывании

сырья, %: ПППс = 12,21;

Cредневзвешанные потери при

прокалывании сырья, %: ППП = 12,21;

) Технологические параметры

производства:

Браки и потери производства:

при обжиге - 2%;

- при дозировании и

транспортировке - 1%;

Остаточная влажность изделий - 10%;

Средняя плотность суглинка - 1,82

т/м3.

Производительность завода:

П = 15 млн. штук/год =

5000000·390+1000000·693=8800т

Для сопоставимости статей прихода и

расхода материального баланса выход продукции и полуфабриката рассчитываем в

тоннах в год:

. Должно выходить плитки из печи по

обожженной массе с учетом брака при обжиге:

Q1 = П·100/(100- К1)

=8800·100/(100-2) = 9061,22т/год (1.5)

где П - мощность завода, т/год; К1

- брак при обжиге.

Брак при обжиге:

1- П =9061,22-8800=261,22т/год (1.6)

. Поступает плитки в печи с учетом

потерь при прокалывании по абсолютно сухой массе:

2 = Q1·100 / (100 - К2) = 9061,22·100/

(100-12,21) = 10321,47т/год (1.7)

где К2 = средневзвешенные

потери при прокалывании.

ППП= Q2-Q1

=10321,47-9061,22= 1260,25т/год (1.8)

. Поступает плитки в печи по

фактической массе с учетом остаточной влажности:

3 = Q2·100 / (100- W0)= 10321,47·100/ (100-10)

= 11468,3т/год (1.9)

где W0 - остаточная

влажность изделий.

Испаряется влаги в печех:

3- Q2 = 11468,3-10321,47 = 1146,83т/год (1.10)

. Должно быть приготовлено пресс -

порошка с учетом потерь при его абсолютно сухой массе:

4 = Q2·100 / (100- К3) = 10321,47·100/ (100-

0) = 10321,47т/год (1.11)4 -Q2 = 10321,47-10321,47=

0т/год (1.12)

. Должно выходить из мельницы пресс

- порошка по фактической массе с учетом остаточной влажности:

5 = Q4·100 / (100-W0) = 10321,47·100/ 100-10

=11468,3т/год (1.13)

. Потребность в технологической воде

с учетом средневзвешенный влажности сырья:

6 = Q5 - Q4·100 / (100-Wcр) =

11468,3-10321,47·100/ 100-9 =

= 126,02т/год (1.14)

где Wcр -

средневзвешенная влажность сырья.

С учетом потерь-10%; 138,62 т/год

. Требуется сырья по абсолютно сухой

массе с учетом потерь при транспортировке:

7 = Q4·100 / (100- К4) = 10321,47·100/ 100- 1

= 10425,72т/год (1.15)

где К4 - потери при

транспортировке.

7-Q4 =10425,72-10321,47 = 104,25т/год (1.16)

. Требуется сырья:

с = Q7·ас / (100-Wс) =

10425,72·100/100-9 = 11456,83т/год (1.17)

Результаты сводим в табл.1.8.

Таблица 1.8

Материальный баланс технологической

линии завода

|

Приход

|

Расход

|

|

Наименование сырья

|

масса, т

|

Наименование сырья

|

масса, т

|

|

Суглинок

|

11456,83

|

Поступает на СГП

|

8800

|

|

Поступает технологической воды

|

138,62

|

Невозвратимые потери: При обжиге При прокалывании При транспортировке

Испаряется влаги в печах Потери воды

|

261,22 1260,25 104,25 1146,83 12,6

|

|

Всего

|

11595,45

|

Всего

|

11585,15

|

Невязка баланса составляет:

11595,45-11585,15=10,3т/год,

,3/11595,45·100=0,08%. Допустимая

невязка составляет: 0,5%

.1.4 Технология производства

Обоснование выбора способа

производства

Процесс производства плиток для

полов включает подготовку пресс-порошка, прессование плиток, их сушку и обжиг,

сортировку и упаковку.

Применяют два способа приготовления

пресс-порошков: полусухой и шликерный.

Полусухой способ состоит в том что

глину с карьерной влажностью дробят в стругачах, сушат до влажности 7-8% в

сушильных барабанах и направляют в бункера. Из бункеров глину подают в

помольные агрегаты, где ее измельчают до тех пор, пока не будет получен порощок

с содержанием частиц менее 0,5мм в количестве 40-70%. Глину просеивают на ситах

и подают в бункера прессов. Для совмещенной сушки и помола иногда используют

шахтную мельницу.

Шликерный способ обеспечивает

наиболее высокую степень перемешивания компонентов при многокомпонентной шихте

и наибольшую однородность массы как по свойству, так и по цвету.

Этот способ наиболее надежный для

изготовления цветных плиток, а так же при использования глин не постоянного

состава, которые усредняют в процессе подготовки пресс порошка. При этом

способе шликер готовят как совместным мокрым помолом глинистых и отощающих в

шаровых мельницах, так и раздельным помолом.

При раздельном помоле отдельно

готовят шликер из глины (распускают в пропеллерных мешалках или специальных

машинах непрерывного роспуска) и из отощителей и плавней (помолом в

периодических шаровых мельницах или непрерывных струйных мельницах), затем

шликеры дозируют и смешивают, а смесь их обезвоживают в башенных распылительных

сушилках. При изготовлении цветных плиток с применением красителей красители

перемалывают вместе с отощающими добавками и плавнями.

Использование красителей значительно

удорожает стоимость плиток для полов. Себестоимость плиток из искусственно

окрашенных масс можно значительно снизить, если изготовлять плитку двухслойной:

лицевую сторону из окрашенной массы, тыльную из основной. При этом удельный

расход красителя на 1м2 плиток снижается в 3 раза.

После сушилок порошок поступает на

прессы. Плитки для полов прессуют на прессах КРКп-125, К/РУ-160. прессование

происходит в две ступени с удельным давлением на I ступени 4-6МПа, на II

ступени 20-30 МПа.

Плотность полуфабриката сильно

влияет на последующие процессы спекания в обжиге и на качество обожженных

изделий, поэтому соблюдение режимов прессования- одно из важнейших условий

высокого качества изделий.

Плитки сушат в противоточных

туннельных или шелевых конвейерных сушилках.

В таблице 1.9 указаны способы

подготовки формовочных масс.

Таблица 1.9

Способы подготовки формовочной массы

|

Способ подготовки массы

|

Влажность массы, %

|

Применение

|

Содержание

|

Недостатки

|

|

Полусухой

|

8-12

|

Для засоренного с камневидными включениями глинистого сырья

пониженной пластичности и влажности

|

Грубое, а затем тонкое измельчение подсушенного сырья, отсев

крупных включений, введение добавок, увлажнение вылеживание

|

Необходимость сушки перед тонким измельчением, повышенный износ

помольного оборудования, необходимость применения высоких давлений при

формовании

|

|

Шликерный

|

45-60

|

Для глин с высокой карьерной влажностью при использовании

многокомпонентных формовочных масс и наличии подлежащих удалению камневидных

включений

|

Грубое измельчение с одновременным удалением камневидных

включений, тонкий помол и роспуск глины, процеживание, обезвоживание, просев,

электромагнитная очистка

|

Значительная сложность и трудоемкочсть способа, высокий расход

топлива на обезвоживние шликера

|

Плитки загружают в туннельные

сушилки на этажерках печных вагонеток, на вагонетках со съемными полками, а

также в капселях. Полки вагонеток изготовляют из плетеной или штампованной

металлической сетки, иногда из листовой стали. При сушке на печных вагонетках

плитки укладывают на этажерки вагонеток непосредственно у прессов стопками по

20-25 штук.

При сушке на печных вагонетках не

требуется перекладывать плитки, обеспечивается значительная экономия топлива за

счет рационального использования для сушки тепла, выделяющегося из печей при

остывании обожженных изделий, и загрузки в печь изделий с высокой температурой.

Скоростная сушка плиток

осуществляется в однорядных щелевых конвейерах сушилках. Плитка автоматически

после пресса раскладываются по ширине конвейера и сушится в течении 17-18 мин

при высокой температуре (до 280°С)и при большой скорости теплоносителя (до 4

м/с). Несущим устройствам конвейера может быть роликовая цепь, лерная сетка,

роликовый конвейер. Широкое внедрение однорядной скоростной сушки в конвейерных

сушилках позволило автоматизировать производство, снизить брак, вызываемый

многократными перекладками плиток, уменьшить количество обслуживающего персонала

и значительно повысить производительность труда, снизить себестоимость

продукции и улучшить условия труда на участках прессования и сушки.

После сушки плитки покрывают

легкоплавкой глиной для ангоба, после поступают на обжиг в печи различных

конструкций периодического действия, туннельные или непрерывно-действующие

однорядные и многоканальные.

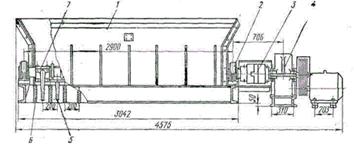

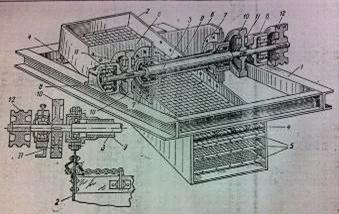

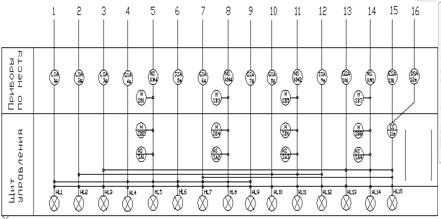

Наиболее эффективные агрегаты для

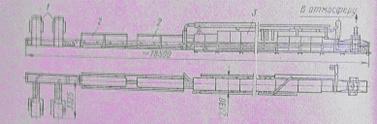

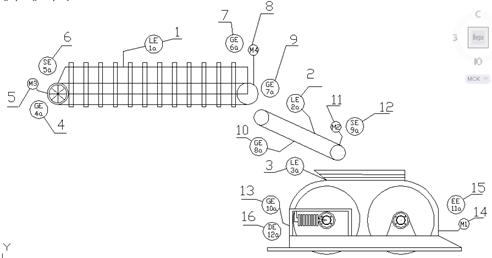

обжига плиток поточно- автоматизированные конвейерные линии (рис.1.2) с

роликовыми печами конструкции НИИстройкерамики.

Рисунок 1.2 -

Поточно-автоматизированная конвеерная линия для производства плиток для полов:

1 - пресс, 2 - сушила, 3 - роликовая щелевая печь

После обжига обнаруживаются дефекты

плиток, которые возникают в результате нарушений технологических режимов на

всех стадиях производства.

Плитки сортируют и упаковывают в

бумагу по 10 штук, пакеты перевязывают шпагатом. На каждую пачку наклеивают

этикетку с указанием сорта, цвета, завода-изготовителя и личного номер

сортировщицы [12].

Мной выбран полусухой способ

производства керамических плиток для полов, так как применяемый суглинок

засорен камневидными включениями, пониженной пластичности. Поэтому экономически

целесообразно использовать полусухой способ производства.

Описание технологической схемы

производства

Рисунок 1.3 - Технологическая схема

производства строительной керамической плитки полусухим способом

Суглинок поступает в глинорыхлитель

СМ-1031А (рис.1.4) для предварительного дробления. Эту операцию проводят в тех

случаях, когда глина имеет много крупных слипшихся кусков.

Рисунок 1.4 - Глинорыхлитель

СМК-1031А

- привод рабочего вала, 2 - лопасти,

3 - вал рыхлителя, 4 - привод поперечного движения каретки, 5 - муфта.

После глинорыхлителя сырье поступает

в ящичный питатель СМ-664 (рис.1.5). Он равномерно и непрерывно питает сырьем

все последующие машины, дозируют компоненты шихты по заданному составу,

является промежуточным запасником.

Рисунок 1.5 - Ящичный питатель

СМ-664

- корпус, 2 - транспортер, 3 -

электродвигатель, 4 - редуктор, 5 - вал с билами, 6 - шиберы, 7 - планки.

После ящичного питателя сырье

поступает в винтовые камневыделительные вальцы СМК-416А (рис. 1.6) для удаления

из глины крупных твердых включений. Один из валков у них гладкий, а второй

снабжен спиралью, отводящей поступающие с глиной камни в находящийся с боку

лоток, откуда они выпадают наружу. Винтовые вальцы надежно удаляют камни

размером от 3 до 10 см. износ винтового валка существенно ухудшает работу

вальцов, поэтому необходим их своевременный ремонт.

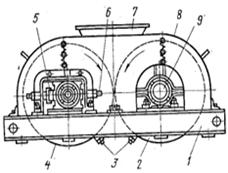

Рисунок 1.6 -

Кинематическая схема винтовых камневыделительных вальцов СМК-416А

- электродвигатель; 2-

упругая муфта; 3- редуктор; 4-уравнительная муфта; 5- зубчатые шестерки; 6, 8,

10, 12, 14, 15- подшипники; 7- гладкий валок; 9- винтовой волок; 11- цепная

передача; 13- очистной скребок.

После винтовых

камневыделительных вальцов сырье поступает в шахтную мельницу МСМ-1300 для

измельчения. В шахтной мельнице сырье подается по трубе в шахту. Вращением

ротора частицы измельчаются, затем потоком газов, которые поступают в корпус по

специальному каналу, выносятся в шахту. Тут происходит отсев под действием силы

тяжести. Крупные частицы вновь попадают в мельницу на повторное измельчение,

мелкие падают в осадительное устройство.

После шахтной мельницы

сырье поступает в вальцы тонкого помола СМ-516 (рис.1.8). вальцы тонкого помола

по устройству и принципу действия подобны гладким вальцам грубого помола, но,

отличаясь от них большей скоростью вращения валков и меньшим зазором между

ними, предназначаются для тонкого измельчения глины.

Рисунок 1.8 - Вальцы

тонкого помола СМ-516

-рама; 2- неподвижный

валок; 3- скребки; 4- подвижный валок; 5- амортизатор; 6- регулировочный винт;

7- загрузочная воронка; 8-кожук; 9-подшипниковые опоры.

После вальцов тонкого

помола сырье поступает в вибрационное сито С-96А (рис.1.9) для просева.

Вибрационные сита являются наиболее совершенным типом сит и благодаря своему

высокому кпд (до 90%), большой производительности и незначительной потребляемой

мощности получают все большее распространение, вытесняя как струнные так и

барабанные сита.

Рисунок 1.9 -

Эксцентриковое вибрационное сито С-96

- рама; 2- вибрационное

рама; 3- вал; 4- пружинные амортизаторы; 5- сита; 6-боковые косынки; 7- фланцевые

корпуса; 8- роликовые подшипники; 9- труба, закрывающая эксцентриковую часть

вала; 10- маховики; 11- противовесы; 12- шкиф

После сито сырье

поступает в тарельчатый питатель СМ-664 (рис.1.10) для дозирования молотого

суглинка, который высыпается через трубу тарельчатого питателя на диск, образуя

конус.

Рисунок 1.10 -

Тарельчатый питатель СМ-664

-диск; 2-редуктор;

3-электродвигатель.

После тарельчатого

питателя сырье поступает в гидравлический пресс КРУ-160 для прессования массы

влажностью 6-7%.

Рисунок 1.11 -

Гидравлический пресс КРУ-160

При выдвижении поршня 1 и

находящейся на нем формы 2 и штампа 3 последний прижимается к упору 4

(рис.1.11). Вначале создают малое давление для удаления воздуха из порошковой

массы, а затем - окончательное, т. е высокое давление.

После пресса полуфабрикат проходит

пульверзацию ангоба для маскировки цвета и выравнивания поверхности.

После ангобирования плитки проходят

обжиг в щелевой роликовой печи от фирмы SACMI самую экологичную на сегодняшний

день модель печи FMS 2950

После завершения всех этапов

производства специалисты осматривают каждую плитку на брак, затем отправляют в

слад готовой продукции.

.1.5 Расчет производительности

технологической линии завода

Выбор и расчет основного

технологического и транспортного оборудования

В этом разделе приводится только

технологический расчёт основного оборудования, т. е. определяется

производительность машин и их число, необходимое для выполнения технологического

процесса по каждому переделу.

Для стабильной работы производства

производительность питающих агрегатов должна быть на 10 - 15 % выше

производительности обслуживаемого ими оборудования.

Общая формула для расчёта

технологического оборудования имеет вид:

M=Qч.п/(Qч.м.·Квн) (1.18)

где NM - количество

машин, подлежащих установке; Qч.п. - часовая производительность по

данному переделу(м3); Qч.м. - часовая производительность

машины выбранного типоразмера (м3); Квн - нормативный

коэффициент использования оборудования во времени(обычно принимается 0,8 -

0,9).

Для расчёта оборудования необходимо

знать расходы сырья, поэтому сведём все расходы в таблицу 1.10.

Таблица 1.10

Расчет расхода сырья

|

Расход сырья

|

|

Наименование

|

Глина, т (м3)

|

Выпуск продукции с учетом брака 3%, штук

|

|

в год

|

в сут.

|

в час

|

в год

|

в сут.

|

в час

|

|

Плитки для полов

|

11595,45 (6985,21)

|

46,38 (27,93)

|

5,79 (3,48)

|

15300000

|

42500

|

1770,83

|

1. Глинорыхлитель

NM= 5,79/ (14х0,9)=0,46

Принимается глинорыхлитель СМ-1031А

в количестве 1 штук.

. Ящичный питательм= 5,79

/ (12х0,9) = 0,53

Принимается ящичный питатель СМ-664

в количестве 1 штук.

. Камневыделительные вальцы

Nм= 5,79 / (14х0,9) =

0,46

Принимаются камневыделительные

вальцы СМК-416А в количестве 1 штук.

4. Шахтная мельницам=

5,79 / (6х0,9) = 0,91

Принимается шахтная мельница

МСМ-1300 в количестве 1 штук.

. Вальцы тонкого помолам=

5,79 / (7,5х0,9) = 0,85

Принимаю вальцы тонкого помола

СМ-516, 1 штук.

. Вибрационная сита м =

5,79 / (13х0,9) = 0,5

Принимаю вибросито С-96А, 1 штук.

. Дозирование

Nм= 5,79/ (12х0,9) = 0,53

Принимаю дозатор тарельчатый

питатель СМ-664, 1 штук.

. Гидравлический пресс м =

1771/ (2000х0,9) =0,98

Принимаю гидравлический пресс

КРУ-160 1 штук.

Расчет щелевой роликовой печи.

Проектом принята роликовая печь FMS

2950 производительностью 15000000шт. в год со следующими характеристиками:

· длина печи -

60000мм;

· ширина канала печи

- 1200 мм;

· высота до свода

печи - 760мм;

· продолжительность

цикла - 22 час;

· производительность

годовая - 18743668 шт. год;

· количества роликов

диаметром 33мм - 1819 шт.;

размеры плит для расчета печи:

а) длина - 150мм

б) ширина - 150мм

· единовременная

емкость печи - 45000 шт.;

Расчет количества печей:

, (1.19)

, (1.19)

где Е - единовременная

емкость печи - 45000 шт.; T - срок обжига (22 час.); Kг -

коэффициент выхода готовой продукции - 0,94; Kти - коэффициент

использования печи - 0,96.=(45000/22)·24·350·0,94·0,96 = 15504872 штук в год

Принята 1 печь FMS-2950

(SACMI).

При заданной годовой

производительности печи Рг, расчетную часовую производительность Рч определяют

по формуле:

Р= Рг/24·Zр·Кв, шт/ч,

(1.20)

где Zр - число рабочих

дней в году (350); Кв -коэффициент использования рабочего времени (0,96).

Р=15504872/24·350·0,96 =

1922 шт/ч

Таблица 1.11

Ведомость оборудования

|

N п/п

|

Наименование оборудования

|

Пасп, произ., м3/час

|

Треб. час. произв., м3/час

|

Треб. кол. оборуд. с уч. коэф. исп.

|

Прим. кол. обор

|

|

1

|

Глинорыхлитель СМ-1031А

|

14

|

5,79

|

0,46

|

1

|

|

2

|

Ящичный питатель СМ-664

|

12

|

5,79

|

0,53

|

1

|

|

3

|

Камневыделительные вальцы СМК-416А

|

14

|

5,79

|

0,46

|

1

|

|

4

|

Шахтная мельница МСМ-1300

|

6

|

5,79

|

0,91

|

1

|

|

5

|

Вальцы тонкого помола СМ-516

|

7,5

|

5,79

|

0,85

|

1

|

|

6

|

Вибрационная сита С-96

|

13

|

5,79

|

0,5

|

1

|

|

7

|

Дозатор (тарельчатый питатель) СМ-664

|

12

|

5,79

|

0,53

|

1

|

|

8

|

Гидравлический пресс КРУ-160

|

2000

|

1770,83

|

0,88

|

1

|

|

10

|

Распылитель ангоба

|

1771

|

1771

|

1

|

1

|

|

11

|

Роликовая печь FMS 2950

|

1922

|

1771

|

0,92

|

1

|

Расчет и выбор вспомогательных

объектов

Расчет глинозапасника.

Для бесперебойной работы

производства на предприятии должен быть определенный запас сырья. С этой целью

на предприятиях создают склады для промежуточного запаса сырья. На складах

сырье усредняют, доводят до постоянного состава, что способствует повышению

эффективности производства

Принимаю крытый глинозапасник со

сроком хранения сырья 30 сут. Объем глинозапасника вычисляется по выражению:

, (1.21)

, (1.21)

где Рсут - суточная

потребность в сырье, т; ρгл - плотность суглинки; t

- срок запаса;

м3

м3

Принят штабель высотой 6

м в здании пролетом 18 м. Тогда длина штабеля составит:

м (1.22)

м (1.22)

где S - площадь сечения

штабеля.

Объем глинозапасника 18×18×6

(м3).

Расчет склада готовой

продукции

Склад готовой продукции

для хранения керамических стеновых материалов представляет собой бетонированную

площадку, обслуживаемую козловым краном.

На 1м2 площади

склада укладывается 700 штук при укладке в 30 ярусов.

Для учета проходов,

проездов при расчете применяют коэффициент - 1,7 при обслуживании козловым

краном.

Площадь склада

определится из выражения:

, (1.23)

, (1.23)

где Qсут - количество

изделий, поступающих в сутки; Тхр - продолжительность хранения; К1

- коэффициент, учитывающий потери площади; Qн - нормативный объем

изделий, на 1м2 площади, штук.

м2

м2

Длина СГП выбрана,

равной -40 м, а ширина-18 м.

Расчет мазутохранилища

Жидкое топливо-мазут

хранят в типовых мазутохранилищах. Мазут доставляется спецавтотранспортом.

Нормативный расход

мазута на 1000 штук. составляет 150 кг. Принят пятнадцати суточный запас. Тогда

потребный объем емкости составит:

т.

т.

Приняты 1 емкость по 100

т.

Другие вспомогательные

объекты

К другим вспомогательным

объектам, подбираемым для размещение на генплане без расчета относятся:

· административно-бытовой

корпус-проектом принят АБК размерами 24×12 м в двух уровнях;

· материальный

склад-крытый 12х24 м.

.1.6 Контроль технологического

процесса и качества готовой продукции

Для производства керамической плитки

для полов, как и для любых материалов необходимо осуществлять тщательный

контроль качества исходного сырья согласно с ГОСТ 9169-75. Для производства

керамической плитки для полов используют глины тугоплавкие или огнеупорные,

средне- или умереннопластичные с низким содержанием крупных и средних включений

железистых миниралов, гипса и органических остатков, с низким или средним

содержанием свободного кремнезема и водорастворимых солей. Перед началом

производства необходимо проводить анализ глины, для того чтобы используемая

глина соответствовала требованием ГОСТ. Чтобы подобрать оптимальную температуру

обжига надо определить свободную двуокись кремния. Метод основан на выделение

нерастворимого диоксида кремния горячей ортофосфорной кислотой и последующем

прокаливании его до постоянной массы.

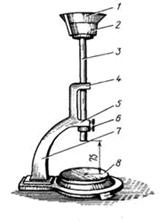

Для определение пластичности глин

используют прибор Васильева и балансовую конус (рис. 1.14).

Рисунок 1.14 - а) Балансовый конус

б) Прибор Васильева

- чашка для массы; 2 - диск; 3-

цилиндрический стержень; 4,5 - кронштейны; 6 -винт; 7 - станина; 8 - опорная

плита.

Затем определяют границу

раскатыванияна стеклянной пластине до оброзования жгута диаметром 3 мм

Затем определяют тонкодисперсные

фракции. Метод основан на количественном распределении частиц материала по

крупности в зависимости от времени их оседания в жидкой среде и последующем

весом определении полученных фракции по крупности (рис.1.16).

Затем определяют крупнозернистые

включение. Метод основан на количественном распределении зерен по крупности

рассевом на ситах с последующей оценкой их вещественного состава.

Рисунок 1.16 - Прибор

для отбора суспензии: 1- штатив; 2 -пипетка вместимостью 25 см; 3- упор; 4-

колба для промывания пипетки; 5-аспиратор;

- зажим; 7- водослив.

Завершающий этап

производства изделий - это контроль качества продукции. Специалисты визуально

осматривают и проводят контроль в нескольких этапах. Сначала контролируют

отклонения на линейные размеры и правильности формы штангенциркулем. Длину и

ширину измеряют на расстоянии от грани не менее 5 мм. Толщину плитки измеряют

штангенциркулем в четырех сторонах на расстоянии не менее 15 мм от середины

каждой грани к краю плитки. После контролируют внешний вид плитки при

рассеянном искусственном освещении от 300 до 400 лк на расстоянии не менее 1 м

от глаза наблюдателя.

Невидимые трещины

определяют на слух, путем постукивания деревянным или металлическим молотком,

весом 0,25 кг. Плитки не соответствующие ГОСТ 27180-86 издают дребезжащий звук.

Экземпляры с трещинами, сколами и другими дефектами откладывают в сторону.

Битые плитки отправляются на переработку, измельчается и добавляется как

компонент в изготовлении шликера.

В лабораторных условия

плитки проводят испытания в соответствии с ГОСТ указанных в таблице 1.12, и

определяют прочность на изгиб, на наклеивания плиток на бумагу, на плотность

укладки плиток в коврах, на морозостойкость, на термическую стойкость, на

кислота - щелочестойкость, на химическую износостойкость и на водопоглащения.

Определяют твердость готовой продукции по шкале Маоса.

Таблица 1.12

Контроль качество по

ГОСТ

|

Определения контроля качества

|

Соответствующий ГОСТ

|

|

Определение придела прочности на изгиб Определение

температурного коэффициента линейного расширения

|

ГОСТ 166-80

|

|

Определение химической стойкости глазури

|

ГОСТ 2156-76

|

|

Определения водопоглощения

|

ГОСТ 2874-82

|

|

Определение износостойкости глазурованных плиток для полов

|

ГОСТ 3584-73

|

|

Контроль линейных размеров и правильности формы

|

ГОСТ 4126-82

|

|

Определение кислото- и щелочестойкости

|

ГОСТ 24104-80

|

|

Определение износостойкости не глазурованных плиток для полов

|

ГОСТ 22551-77

|

1.1.7 Штатная ведомость предприятия

Завод по производительности

относится к предприятиям средней мощности. В связи с этим штатная численность

персонала принята с максимально возможным совмещением профессий.

Всего по заводу работают 47 человек,

из них в АУП 11 человек, цеховый персонал 36 рабочих. Более подробно указан в

разделе технико-экономической части.

Предусмотрены

административно-управленческий персонал, отдел снабжения и сбыта,

планово-финансовый отдел, бухгалтерия, подготовительное отделение, отдел

материально-технического обеспечения и продаж, отдел технического контроля,

заводская лаборатория, производственный персонал.

Таблица 1.13

Штатная ведомость завода

керамических плиток

|

№ пп

|

Наименование подразделений и профессий

|

Численность работающих, чел

|

Всего, чел

|

|

|

1 см

|

2 см

|

3 см

|

|

|

Административно-управленческий персонал

|

|

|

|

|

|

1

|

Директор

|

1

|

|

|

1

|

|

2

|

Начальник производства

|

1

|

|

|

1

|

|

3

|

Инженер-механик

|

1

|

|

|

1

|

|

4

|

Технолог

|

1

|

|

|

1

|

|

5

|

Секретарь

|

1

|

|

|

1

|

|

6

|

Уборщица

|

1

|

|

|

1

|

|

Планово-финансовый отдел

|

|

|

|

|

|

7

|

Инженер-экономист

|

1

|

|

|

1

|

|

8

|

Главный бухгалтер

|

1

|

|

|

1

|

|

9

|

Бухгалтер

|

1

|

|

|

1

|

|

Отдел снабжения и сбыта

|

Начальник отдела

|

1

|

|

|

1

|

|

11

|

Агент-экспедитор

|

1

|

|

|

1

|

|

Всего по АУП

|

11

|

|

|

|

|

Цеховой персонал

|

|

|

|

|

|

12

|

Мастер цеха

|

1

|

|

|

1

|

|

Подготовительное отделение

|

|

|

|

|

|

13

|

Дежурный на питателе

|

1

|

1

|

1

|

3

|

|

14

|

Оператор подготовительного отделения

|

1

|

|

|

1

|

|

Прессовое отделение

|

|

|

|

|

|

15

|

Рабочий смесителя

|

1

|

|

|

1

|

|

16

|

Оператор пресса

|

1

|

|

|

1

|

|

Перегрузочное и печное отделение

|

|

|

|

|

|

17

|

Рабочий по садке кирпича

|

1

|

1

|

|

2

|

|

18

|

Обжигальщик

|

1

|

1

|

1

|

3

|

|

19

|

Оператор разгрузчика печных вагонеток

|

1

|

1

|

|

2

|

|

20

|

Рабочий по браковке кирпича

|

2

|

2

|

|

4

|

|

Рабочие СГП

|

|

|

|

|

|

21

|

Водитель автопогрузчика

|

1

|

1

|

|

2

|

|

22

|

Крановщик

|

1

|

1

|

|

2

|

|

23

|

Теплотехник

|

1

|

1

|

|

2

|

|

24

|

Дежурный электрик

|

1

|

1

|

|

2

|

|

25

|

Дежурный механик

|

1

|

1

|

|

2

|

|

26

|

Слесарь технологического оборудования

|

1

|

1

|

|

2

|

|

27

|

Слесарь по ремонту печных вагонеток

|

1

|

1

|

|

2

|

|

28

|

Печник по ремонту футеровки печных вагонеток

|

1

|

1

|

|

2

|

|

29

|

Слесарь - сантехник

|

1

|

1

|

|

2

|

|

Всего по заводу

|

30

|

15

|

2

|

47

|

1.1.8 Экологичность

и безопасность проекта

Пониженная влажность воздуха в зоне

работы печи за счет влияния их температурных режимов на состояние окружающего

воздуха (менее 20%) организм человека расслабляется, трудоспособность

снижается. Оптимальная влажность, установленная согласно ГОСТ 12.1.005-88

«Система стандартов безопасности труда. Общие санитарно-гигиенические

требования к воздуху рабочей зоны» [23] составляет 40-60%, допустимая величина

относительной влажности воздуха может доходить до 75% в зависимости от

сочетания температуры воздуха со скоростью его движения в помещении. Тепловое

самочувствие человека в значительной мере связанно со скоростью движения

воздуха, так как она оказывает влияние на теплообмен организма с окружающей

средой. При высокой температуре воздуха увеличение его подвижности благоприятно

сказывается на самочувствии человека, при низкой температуре воздуха наоборот,

вызывает неприятные ощущения.

ГОСТ 12.1.005-88 «Система стандартов

безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей

зоны» [23] установлена подвижность воздуха для летнего и зимнего периодов года.

В теплый период года скорость движения воздуха в рабочей зоне должна составлять

0,5-1,0 м/с, а в холодный и переходной периоды - 0,2-0,5 м/с. Теплым периодом

года считается сезон, характеризующийся среднесуточной температурой наружного

воздуха 100С и выше. Холодный и переходный периоды года

характеризуются среднесуточной температурой наружного воздуха ниже + 100С.

Эти требования не распространяются на душевые кабины, где скорость обдува может

достигать 3,5 м/с. Следует отметить, слишком низкие скорости воздуха (менее 0,2

м/с) неблагоприятно влияют на самочувствие человека, в особенности при

однообразной монотонной работе, так как человек быстро утомляется и заметно

теряет трудоспособность чрезмерно высокая подвижность охлажденного воздуха

может вызывать резкие перепады температуры, которые сопровождаются простудными

заболеваниями работающих.

В производственном корпусе

производится контроль состояния воздуха рабочей зоны. Под рабочей зоной

понимается пространство высотой 2м над уровнем пола или площадки, на которой

находятся места постоянного или временного пребывания работающих лиц.

Температура воздушной среды измеряется с помощью термометров. Влажность воздуха

(абсолютная и относительная) определяется с помощью психрометров. Скорость

движения воздуха измеряется с помощью анемометров. Показания приборов снимаются

регулярно и заносятся в специальные журналы. Улучшение состояния воздуха в

рабочей зоне производственного корпуса обеспечивается путем устройства на

заводе системы регулярного воздухообмена с поступлением свежего воздуха к

рабочей зоне.

Промышленная пыль при

транспортировке, рыхлении, дроблении, размельчении, помоле и перемешивании

сырьевых материалов. Гигиеническая вредность промышленной пыли зависит от

степени ее измельчения, т.е. от ее дисперсного состава [24]. Пыль представляет

собой опасную вредность, отрицательно влияя на здоровье человека. Она проникает

в организм человека тремя путями: через органы дыхания, желудочно-кишечный

тракт и кожу. Степень вредности пыли зависит от ее химического состава,

концентрации в воздухе и крупности частиц. В легких человека при дыхании

задерживаются частицы размером от 0,2 до 7 мкм. Пыль вызывает такие

заболевания, как пневмокониозы, дерматиты, экземы, конъюнктивиты и другие.

Некоторые виды пылей могут вызывать отравления и иметь отдаленные последствия

влияния на человека.

Контроль концентрации пыли в воздухе

производственного корпуса производится весовым методом. Метод основан на

просасывании запыленного воздуха через аналитические фильтры (АФА),

эффективность пылесодержания которых близка 100%. Взвешивая фильтр на

аналитических весах до и после отбора проб пыли и разделив полученный результат

на объем прососанного через фильтр воздуха, получают весовую концентрацию пыли

(мг/м3).

Для улучшения состояния воздуха от

промышленной пыли в производственном корпусе предусмотрена приточно-вытяжная

вентиляционная система. Вентилирование воздуха в рабочей зоне, в которой

происходит выделение пыли, производится по схеме «сверху-вниз». Приточный

воздух подается через воздухораспределяющие патрубки на высоте 4-7 м от пола и

удаляется с помощью воздуховодов, устроенных в нижней зоне производственных

помещений. При такой организации движения воздушных потоков, выделяющиеся

вредности удаляются вниз, не достигая зоны дыхания рабочих. Для защиты от пыли

предусмотрено использование персоналом индивидуальных респираторов, специальной

одежды и защитных очков. Кроме того для предупреждения заболеваний кожи рабочим

выдаются специальные защитные крема и моющие средства.

Загрязнение воздуха при сжигании

топлива в печи завода. В результате полного сгорания топлива (мазута) в дымовых

газах образуется углекислый газ, водяные пары, азот, оксиды серы (сернистый

газ, сернистый ангидрит) и зола. Из них к числу токсичных относятся оксиды серы

и зола. В случае неполного сгорания топлива могут образовываться также оксиды

углерода, углеводороды. Продукты сгорания топлива являются весьма вредными для

организма человека. Загрязнение воздуха вредными веществами кроме

непосредственного токсического воздействия на человека снижает интенсивность

солнечного излучения, нарушает круговорот веществ в биосфере, приводит к

деградации фауны и флоры и изменяет климат.

Для обеспечения защиты воздушной

среды от загрязнений предусмотрены технологические и организационные

мероприятия, в том числе и создание санитарно-защитной зоны вокруг завода.

Проектируемое предприятие является

источником выделения в окружающую среду вредных веществ, а также источником

шума, поэтому оно отделяется от жилой застройки санитарно-защитной зоной [25].

Санитарно-защитная зона (СЗЗ) является обязательным элементом любого

промышленного предприятия, которое служит источником химического,

биологического или физического воздействия на окружающую среду и здоровье

человека. По СЗЗ среди предприятий строительной промышленности завод по

производству керамических кирпичей относится к III классу с размером СЗЗ не

менее 100 м [25]. Ниже представлены расчеты по уточнению размеров СЗЗ с учетом

метрологических условий (розы ветров) территории строительства завода.

Недостаточное производственное

освещение. Под производственным освещением понимают систему устройств и мер,

обеспечивающую благоприятную работу зрения человека и исключающую вредное или

опасное влияние на него в процессе труда [26]. Чтобы человек мог выполнять

зрительную работу, необходимы определенные характеристики света и зрения

человека. К производственному освещению предъявляются определенные требования

[26], выполнение которых на заводе обеспечивается соответствующим выбором типа

и вида освещения, а также своевременным обслуживанием осветительных установок.

В производственном корпусе предусмотрено смешанное освещение, при котором

естественное освещение дополняется искусственным освещением. Ниже приведен

расчет освещения производственного корпуса.

Производственный шум от работы

оборудования. При работе механического оборудования (дробилки,

камневыделительных вальцов, сита, пресса и другие.) на заводе имеет место

производственный шум. Шум возникает при механических колебаниях деталей или

частей оборудования. С физиологической точки зрения шумом является любой звук,

неприятный для восприятия и неблагоприятно влияющий на здоровье человека.

Объективно действие шума проявляется в организме человека в виде повышенного

кровяного давления, учащенного пульса и дыхания, снижения остроты слуха,

ослабления внимания, некоторого нарушения координации движения и снижения

работоспособности. Субъективно действие шума может выражаться в виде головной

боли, головокружения, бессонницы, общей слабости. Комплекс изменений,

возникающих в организме человека под влиянием шума, медиками рассматривается

как шумовая болезнь. Медико-физиологические исследования показывают, что при

выполнении сложных работ с уровнем шума 80-90 дБА рабочий в среднем должен

затратить на 20% больше физических и нервных усилий, чтобы иметь

производительность труда, достигаемую при шуме в 70 дБА [24]. В среднем можно

считать, что снижение шума на 6-10 дБА ведет к росту производительности труда

на 10-12%. Допустимой нормой для рабочего персонала завода является шум в 85

дБА [27].

Для измерения фактического уровня

шума в производственном корпусе от работы оборудования применяются шумомеры.

Для защиты от шума на заводе предусмотрены следующие мероприятия [24]:

уменьшение шума в источнике

возникновения;

снижение шума на путях его

распространения (применение шумозащитных кожухов);

применение индивидуальных средств

защиты от шума (наушники, противошумные каски, вкладыши из ультратонкого

волокна).

Кроме того для исключения влияния

шума производственный корпус удален от административно-бытового здания.

Электробезопасность, пожаро и

взрывоопасность производства.

Электробезопасность рабочего

персонала на заводе обеспечивается через прохождение работниками входного

инструктажа и инструктажа по ТБ на рабочем месте, а также путем реализации

специальных мероприятий, к которым следует отнести: заземление всего

оборудования (имеющего электропитание) и регулярная проверка ее исправности;

закрытие опасных участков работающего оборудования специальными кожухами и при

необходимости их ограждение и другие.

По взрывопожароопасности

производство керамических плиток относится к категории Д, к которой отнесены

производства, связанные с применением несгораемых веществ и материалов в

холодном состоянии [24, 28]. При данной категории в соответствии с требованиями

СНиП [29] здание имеет IV степень огнестойкости. Для здания с IV степенью

огнестойкости минимальные пределы огнестойкости основных строительных

конструкций составляют: для колонн - 0,5 ч.; для наружных стеновых панелей - 0,25

ч; для плит и балок покрытия - 0,25 ч.

Проектируемое предприятие не

относится к взрывоопасному производству, но при этом не исключена возможность

возникновения пожара. К пожароопасному участку в производственном корпусе

относятся обжиговое отделения. При эксплуатации печных установок выделяется

теплота, имеет место высокая температура, образуются летучие продукты горения.

Особую опасность представляет система подачи и сжигания жидкого топлива.

Проектом предусмотрены следующие мероприятия, обеспечивающие безопасную работу

тепловых установок и обслуживающего персонала:

устройство приточно-вытяжной

вентиляции;

устройство предупреждающей звуковой

и световой сигнализации на опасных участках работы оборудования;

теплоизоляция труб и открытых

поверхностей туннельной сушилки и туннельной печи;

устройство необходимых проходов и

доступа работников к оборудованию;

обеспечение пожаротушительным

инвентарем и материалами пожароопасных участков;

вывешивание в видных местах

специальных предупреждающих об опасности знаков и надписей.

Пожароопасными объектами на

территории завода являются мазутохранилище и склад ГСМ. В целях пожарной

безопасности емкости с мазутом обвалованы по периметру земляным валом,

предотвращающим разлива мазута и распространения пожара на прилежащей

территории. Предусмотрено оснащение мазутохранилища и склада ГСМ специальной

системой автоматического пожаротушения.

В соответствии с требованиями СНиП

21-01-97 «Пожарная безопасность зданий и сооружений» [27] проектом

предусмотрена возможность эвакуации людей на прилегающую к зданию территорию;

возможность спасения людей при пожаре, возможность доступа пожарных

подразделений и подачи средств пожаротушения к очагу пожара, а также

мероприятия по снижения материального ущерба.

Расчет освещения производственного

корпуса. Расчет освещения помещения производственного корпуса производим

методом коэффициента использования [26].

В соответствии с требованиями СНиП

23-05-95 «Естественное и искусственное освещение» [30] в помещении

производственного корпуса требуется обеспечить освещенность в 300 лк при

разряде зрительной работы V. Корпус имеет «Г» образную форму со следующие

размеры: 12х90х10,8 и 12х60х10,8м. Для освещения производственного корпуса

принимаем люминесцентные лампы типа ЛБ в светильниках ЛДОР. Для ламп принятого

типа коэффициенты отражения потолка составляет 70%, а стен - 50%. Коэффициент

запаса Кs=1,5 по СНиП 23-05-95 «Естественное и искусственное

освещение» [30].

Определяется индекс помещения по

следующей формуле: