Проект горных работ при проходке дренажных выработок при строительстве третьей очереди Лебединского горно-обогатительного комбината (ОАО 'Лебединский ГОК')

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ФГБОУ ВПО «РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ

ГЕОЛОГОРАЗВЕДОЧНЫЙ УНИВЕРСИТЕТ имени

Серго Орджоникидзе»

МГРИ-РГГРУ

Факультет техники разведки и

разработки

Кафедра горного дела

ДИПЛОМНЫЙ ПРОЕКТ

на тему: «Проект горных работ при

проходке дренажных выработок при строительстве третьей очереди Лебединского

горно-обогатительного комбината»

Оглавление

Глава 1. Экономико-географическая

и геологическая характеристика района

1.1 Общие сведения о

районе

1.2 Геологическое строение

района и Лебединского месторождения

1.3 Стратиграфия

1.4 Природные

гидрогеологические условия месторождения

1.5

Инженерно-геологические условия, физико-механические свойства горных пород

1.6 Оценка исходных данных

для проектирования

1.7 Система осушения

карьера

Глава 2. Проект

горнопроходческих работ

2.1 Назначение и

местоположение проектируемой выработки

2.2 Комплекс проходческого

оборудования

Глава 3. Проходка

выработки

3.1 Оценка устойчивости

горных пород на контуре сечения выработки

3.2 Расчет параметров

паспорта буровзрывных работ

3.3 Выбор способа и

средств инициирования(СПЕЦТЕМА)

3.4 Расчет проветривания

выработки

3.5 Расчет прочных

размеров горной крепи

3.6 Уборка породы,

транспортные операции

3.7 Расчет локомотивной

откатки

3.8 Вспомогательные работы

3.9. Организация работ

Глава 4. Электроснабжение

Глава 5. Экономика

Глава 6. Охрана

труда и окружающей среды

Введение

Лебединский ГОК - крупнейшее российское предприятие по

добыче и обогащению железной руды и имеет самый крупный в мире карьер по добыче

железной руды. Комбинат расположен в городе Губкине Белгородской области,

примерно в 600 километрах на юг от Москвы.

ЛГОК является лидирующим производителем железорудной

продукции в России. В 2012 году доля производства концентрата комбинатом

составила 21,2 миллиона тонн. ЛГОК - единственный производитель ГБЖ в России и

СНГ. Комбинат начал производство этого вида продукции в 2001 году, запустив цех

по производству ГБЖ (ЦГБЖ-1) с применением технологии HYL-III мощностью 1,0

миллион тонн в год. В 2007 году ЛГОК завершил строительство второй очереди цеха

по производству ГБЖ (ЦГБЖ-2) с использованием технологии MIDREX с

производственной мощностью 1,4 миллиона тонн в год. В настоящее время

производственная мощность ЛГОКа составляет 2,4 миллиона тонн ГБЖ в год.

Технологический процесс производства железорудного

сырья на Лебединском ГОКе состоит из следующих основных стадий:

· Горные работы

· Производство концентрата

железорудного с массовой долей железа менее 69,5%

· Производство окатышей

· Производство горячебрикетированного

железа (ГБЖ)

Качественные характеристики продукции ЛГОКа получили признание не только

отечественных, но и зарубежных металлургов.

Лебединский горно-обогатительный комбинат является градообразующим

предприятием города Губкин. Большая часть трудоспособного населения работает на

комбинате.

Сам карьер на сей день имеет весьма внушительные размеры - протяженность

около 6 км, ширина около 4 км, а глубина 320м, - и продолжает расширяться.

Именно поэтому проблема осушения карьера имеет особое значение. Ведь

обводненность горного массива может являться причиной прорыва подземных вод в

горные выработки, снижения устойчивости бортов карьера, обвалов. Кроме того,

повышенная влажность может приводить к снижению качества руды, удорожанию

процесса добычи и обогащения.

На карьере, для откачки подземных вод работает подземный дренажный

комплекс, расположенный на нескольких горизонтах. По мере углубления карьера в

действие вводятся более глубокие горизонты.

Глава 1. Экономико-географическая и геологическая характеристика района

.1 Общие сведения о районе

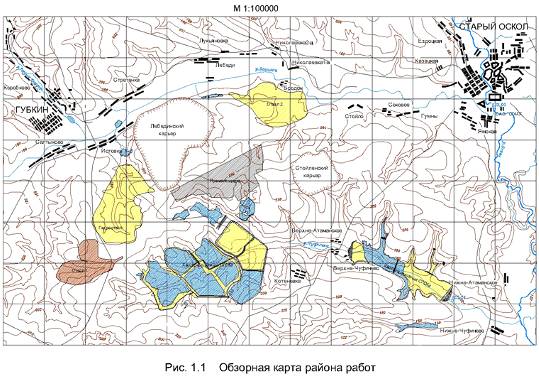

Лебединский карьер расположен на территории Губкинского района

Белгородской области. Ближайшими крупными населенными пунктами являются города

Губкин и Старый Оскол. Асфальтовая автомобильная дорога, соединяющая указанные

города, проходит в непосредственной близости от карьера (рис. 1.1.).Карьером

отрабатывается Лебединское месторождение железных руд КМА.

В орографическом отношении район представляет собой степное

водораздельное плато между реками Осколец, Оскол и Чуфичка, сильно изрезанное

овражно-балочной сетью. Абсолютные отметки поверхности изменяются от 145 до 230

м.

Основной водной артерией является р. Осколец, протекающая в широтном

направлении севернее карьера на расстоянии 300 м. Расход реки составляет от

0,24 м3/с (в межень) до 0,93 м3/с (в паводок).

Климат района умеренно континентальный со среднемесячной температурой

января - -90 С и июля - +200 С. Среднегодовое количество

осадков - 470 мм.

1.2 Геологическое строение района и Лебединского

месторождения

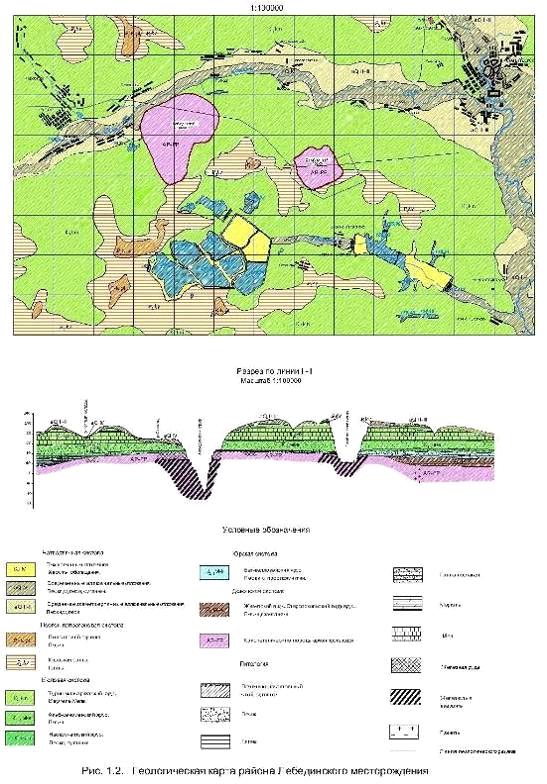

Лебединское месторождение характеризуется типичным для платформенных

областей строением: изверженные и метаморфические породы докембрийского

возраста перекрываются мощной толщей осадочных отложений (рис. 1.2.).

Докембрийские образования представлены, в основном, породами лебединской

сланцево-песчаниковой свиты михайловской серии, и стойленской и железорудной

свит курской серии.

Сланцево-песчаниковая свита имеет весьма ограниченное распространение и

сложена кварцитовидными песчаниками, мусковитовыми сланцами, гнейсами и

амфиболитами. Мощность достигает 1250 м.

Железорудная свита представлена двумя подсвитами железистых кварцитов и

двумя подсвитами сланцев.

Мощность железистых кварцитов разведана до отметки - 500 м.

К коре выветривания железистых кварцитов верхней подсвиты приурочены

основные запасы богатых железных руд, эалегающих в виде линзообразных и

гнездообразных тел неправильной формы.

Породы курской серии секутся многочисленными жильными телами различного

состава, мощность которых изменяется от сантиметров до десятков метров.

В строении осадочной толщи Лебединского месторождения, которая с резким

угловым несогласием перекрывает породы кристаллического фундамента и имеет

мощность от 54 до 106 м, принимают участие отложения четвертичного,

палеоген-неогенового, турон-коньякского, сеноман-альбского, аптского,

юрско-неокомского и девонского ярусов. Подошва осадочной толщи залегает на

размытой кровле рудно-кристаллического фундамента, верхняя часть которого

представлена богатыми рудами или породами коры выветривания (окисленные и

разрушенные кварциты и сланцы).

На неравномерно размытой поверхности массива кристаллических пород

докембрия залегают отложения старооскольского горизонта среднего девона (D2 gv2 osk).

В нижней части отложений преобладают грубокристаллические породы (осадочные

руды брекчиевидной текстуры, нерудные брекчии и песчаники), в верхней -

плотные, тонкосланцеватые, жирные на ощупь, серовато-голубые, реже

буровато-красные глины. Мощность девонских отложений изменяется от 0,0 до 15,0

м при средней 2,3 м. Девонские отложения приурочены к понижениям древнего

рельефа докембрийских отложенийи представлены лишь в виде небольших отдельных

пятен.

Верхнеюрские отложения (J3) представлены почти повсеместно, в

основном, сильно песчаными глинами, которые местами переходят в пески. В местах

понижения кровли докембрия юрские отложения представлены глинами, иногда слабо

песчаными, которые сверху перекрыты сильно песчаными глинами или алевритами.

В основании юрских отложений отдельными скважинами вскрыты тонкие прослои

сидеритовых и кварцевых песчаников на пиритовом цементе. Мощность юрских

отложений изменяется от 0,0 до 27,0 м, средняя - 8,3м.

Неокомские глины (алевриты) (K1 nc) по гранулометрическому составу

занимают промежуточное положение между суглинками и тяжелыми глинами, суммарное

содержание в них глинистых и пылеватых фракций составляет 75-76%. Юрские и

неокомские отложения не расчленены.

На размытой поверхности юрско-неокомских отложений залегают пески

аптского яруса, которые перекрыты слоем песка альбского яруса нижнего мела (K1 ap+al). По

гранулометрическому составу пески в верхней части мелко- и среднезернистые, в

нижней части слоя переходят в грубозернистые, вплоть до гравелистых. Мощность

песков 15.4 - 22,6 м.

Альбские пески перекрыты отложениями сеноманского возраста (K2sm). Нижняя часть этих отложений представлена песками, а

верхняя - песчано-меловой толщей («сурка»). Сеноманские пески тонко- и

мелкозернистые, кварцевые, местами слегка глинистые и карбонатные. Их мощность

7,6 - 13,6 м. Суммарная мощность песчаных отложений (апт-альб-сеноманских)

изменяется от 27,5 до 41,2м, при средней 33,4м. средняя абсолютная отметка

подошвы песков 92-93 м.

Верхняя часть сеноманских отложений представлена «суркой» (серовато-белым

рыхлым песчаным мелом), состоящей из углекислой извести с примесью кварцевого

песка, глауконита и фосфорита. Фосфоритовые желваки образуют относительно

выдержанный слой мощностью до 0,5м. Мощность «сурки» составляет 3,5 - 4,5 м.

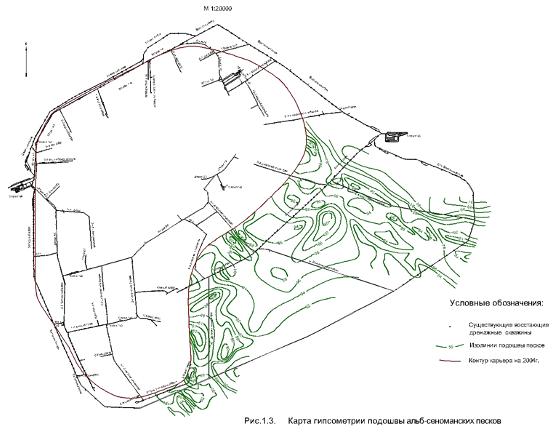

Карта изогипс подошвы сеноман-альбских песков представлена на рис. 1.3.

Сеноманские отложения перекрыты мергельно-меловыми отложениями турон-коньякского

возраста (K2 t+cn), которые

представлены двумя литологическими разновидностями. Нижняя часть яруса сложена

однородным белым писчим мелом с незначительным количеством примесей в виде

неокатанных мелких зерен кварцита и обломков раковин. В толще мелов выделяются

трещиноватые, среднеблочные и крупноблочные разности. Верхняя часть яруса

сложена желтовато-серыми слюдистыми мергелями, которые фиксируются,

преимущественно, в углублениях поверхности мела. Мощность мергельно-меловой

толщи изменяется от 45,5 до 62,0 м при средней 54,7 м. В долине р. Осколец

меловые отложения почти полностью размыты. На водораздельном склоне (южная

часть месторождения) мощность меловых пород достигает 60 м.

Палеогеновые отложения выполняют древние карстовые полости в меловой

толще и представлены песчано-глинистым материалом.

Неогеновые отложения имеют островное распространение в юго-западной и

западной части месторождения. Представлены толщей красноцветных глин и

суглинков с прослоями песков с общей мощностью до 12-15 м.

Четвертичные отложения залегают на сильно размытой поверхности

палеогеновых и меловых отложений и представлены преимущественно бурыми, иногда

темно-бурыми суглинками, часто с включением белых известковистых стяжений.

Иногда в них встречаются небольшие линзы буровато-желтого глинистого песка, а в

подошве - обломки мергельно-меловых пород. Мощность четвертичных отложений

изменяется от 2 до 18 м.

В долине р. Осколец развиты аллювиальные отложения мощностью до 10-15 м,

представленные суглинками, песками и торфом.

В пределах проектируемого участка суммарная мощность осадочной толщи

изменяется от 104,2 до 144,9м, при средней 119,8м.

1.3 Стратиграфия

1.4 Природные гидрогеологические условия месторождения

Гидрогеологические условия Лебединского месторождения определяются его

приуроченностью к центральной части Воронежского гидрогеологического массива.

Характерно практически горизонтальное залегание осадочных пород и небольшая их

мощность.

В гидрогеологическом разрезе выделяются два водоносных комплекса:

верхний, играющий главную роль в обводнении месторождения, и нижний,

разделенные песчано-глинистыми отложениями неокомско-юрского возраста,

выполняющими роль относительного водоупора.

Верхний водоносный комплекс включает четвертичный, сантонский,

коньяк-туронский, альб-сеноманский и аптский водоносные горизонты.

На большей части территории мощность нижней обводненной зоны

мело-мергельной толщи менее 20м, а в западной части Губкинского

административного района мощность обводненной толщи возрастает до 35м. Верхняя

часть мело-мергельной толщи сдренирована реками и оврагами.

Водоносность отложений зависит от трещиноватости. Коэффициент фильтрации

пород изменяется от 10 до 60 м/сут, а иногда и до 200 м/сут, с глубиной и в

направлении водоразделов трещиноватость затухает и коэффициент фильтрации

уменьшается до 0,1-1,0 м/сут.

Все вышеописанные водоносные горизонты в непосредственной близости от

карьера сдренированы горными работами и в обводнении карьера участия не

принимают.

В непосредственном обводнении карьера в настоящее время из верхнего

водоносного комплекса принимают участие альб-сеноманский и аптский водоносные

горизонты, представляющие собой единый водоносный комплекс. Так как основным

подопритоком является Альб-сеноманский водоносный горизонт, то рассмотрим его

подробнее.

Альб-сеноманский водоносный горизонт также гидравлически тесно связан с

турон-коньякским и эти горизонты могут рассматриваться как единая безнапорная

система, питание которой происходит за счет атмосферных осадков, поверхностных

водотоков и водоемов, также инфильтрационных вод хвостохранилищ, а разгрузка

осуществляется по долинам рек Оскол и Осколец с их овражно-балочной сетью и в

действующие карьеры. Карта гидроизогипс альб-сеноманского водоносного горизонта

представлена на рис. 1.3.

Водосодержащие породы представлены мелко- и среднезернистыми песками.

Коэффициент неоднородности изменяется в пределах 3-10, увеличиваясь сверху

вниз. Это обуславливает увеличение коэффициента фильтрации от 2,3 до 20 м/сут.

Коэффициент фильтрации тонко- и мелкозернистых песков залегающих в нижней части

разреза составляет 1,4 м/сут. Альб-сеноманский водоносный горизонт характеризуется

водопроводимостью порядка 170-400 м2/сут. Мощность водосодержащих

песков составляет 25-30м.

Воды альб-сеноманского водоносного горизонта пресные,

гидрокарбонатно-сульфатно-калий-натриевые.

Воды рудно-кристаллического горизонта пресные, гидрокарбонатно-хлоридные

кальциево-натриевые, с минерализацией 0,6-0,8 мг/л. Характерно повышенное

содержание в водах калия. Отмечается изменение химического состава и качества

подземных вод в зависимости от гидравлической связи с сеноман-альбским

водоносным горизонтом и литолого-минералогическим составом вмещающих пород.

Гидрогеологическая характеристика вышеописанных горизонтов представлена в

табл. 1.1.

.5 Инженерно-геологические условия, физико-механические свойства горных

пород

В осадочной толще пород Лебединского месторождения выделяется 15

инженерно-геологических элементов (рис.1.5.), характеристика

физико-механических свойств и гранулометрический состав которых приведены в

табл. 1.2.,

Табл. 1.1. Гидрогеологические параметры водоносных горизонтов в районе

Лебединского месторождения

|

Водоносный горизонт

|

Глубина залегания, м

|

Напор над подошвой

|

Водоупор и его мощность, м

|

Условия питания

|

Область разгрузки

|

Водопроводимость, м2/сут

|

Коэффициент уровнепроводности, м2/сут

|

Распространение

|

|

Четвертичный аллювиальный

|

0

|

|

|

Атмосферные осадки, поверхностные воды

|

р. Осколец, карьер, система осушения

|

30

|

|

Локальное

|

|

Сантонский

|

|

|

|

|

|

|

|

Локальное

|

|

Коньяк-туронский

|

8

|

0-10

|

|

Атмосферные осадки, поверхностные воды, инфильтрация из

водоемов

|

карьер, система осушения

|

до 500

|

4 х 103

|

Повсеместное

|

|

Сеноман-альбский

|

80

|

0-12

|

Юрские глины, 0-30 м

|

То же

|

То же

|

300

|

4 х 103

|

Повсеместное

|

|

Аптский

|

|

|

|

|

|

|

|

Локальное

|

|

Юрский

|

100

|

0-10

|

Юрские глины, 0-30 м

|

Перетекание

|

То же

|

до 40

|

|

Локальное

|

|

Девонский

|

110

|

|

Сланцы

|

То же

|

|

до 300

|

|

Локальное

|

|

Архей-протерозойский (рудно-кристаллический

|

до 120

|

0-10

|

Кварциты, сланцы, железные руды

|

То же

|

То же

|

до 50

|

|

Повсеместное

|

Таблица 1.2. Физико-механические свойства осадочной толщи Лебединского

месторождения

|

Номер слоя

|

Наименование породы

|

Геологи-ческий индекс

|

Показатели физико-механических свойств пород

|

|

|

|

Плотность,х103,кг/м3

|

Угол внутреннего трения, град.

|

Естественная влажность, %

|

Число пластичности

|

Пористость %

|

Удельное сцепление, МПа

|

|

1

|

Суглинок лессовидный

|

Q1-IY

|

1.72-2.02

|

14 0 30I -310

|

18.0-26.9

|

11.4-21.8

|

39.5-52.0

|

0.039

|

|

|

|

1.89

|

220 09I

|

22.08

|

16.64

|

42.34

|

|

|

2

|

Глины

|

Q1-IY

|

1.92-2.13

|

14 0 -490

|

20,7-26.5

|

17,8-22,6

|

32,6-42,7

|

|

|

|

|

2,01

|

270 30I

|

23,23

|

20,5

|

36,61

|

|

|

5

|

Мел трещиноватый

|

К2t+cn

|

1,81

|

27

|

16,2-40,1

|

3,7-11,8

|

44,6-51,7

|

0.0412

|

|

6

|

Мел средне блочный

|

|

1.86

|

30

|

31,74

|

8,22

|

49,52

|

0.0582

|

|

6а

|

Мел крупно блочный

|

|

1.84

|

32

|

|

|

|

0.0772

|

|

7-9

|

Пески

|

К1арt-К2сm

|

1,68-2,21

|

110 -480

|

11.6-23.6

|

|

27,6-43,6

|

0.010

|

|

|

|

2,03

|

320 30I

|

15.83

|

|

34,78

|

|

|

10-11

|

Алевриты

|

К1nc

|

1.95

|

24

|

|

|

|

0.025

|

|

12-14

|

Глины песчанистые, алевриты

|

I3

|

1.89-2.02

|

12 0 40I -360

|

17,9-35,9

|

8,9-29,8

|

37,1-45,4

|

0,030

|

|

|

|

1.98

|

240 36I

|

24,42

|

17,08

|

41,31

|

|

|

15

|

Глины тонко сланцеватые

|

D2-3

|

2.13

|

18/23

|

|

|

|

0.069

|

Примечания к табл. 1.2.:

1)Номера инженерно-геологических элементов соответствуют ранее принятым

ВИОГЕМ и показанным на рис. 1.5.

2)Удельное сцепление мелов определено с учетом коэффициента структурного

ослабления.

3) В числителе приведены пределы значений показателей, в знаменателе -

среднее.

Таблица 1.3 Физико-механические свойства вмещающих рудно-кристаллических

пород

|

Наименование породы

|

Показатели физико-механических свойств

|

|

Плотность, кг/см3

|

Прочность на сжатие, усж, МПа

|

Прочность на растяжение урас, МПа

|

Удельное сцепление, МПа

|

Угол внутреннего трения, град.

|

Модуль упругости, Е∙ 104 МПа

|

Крепость по шкале проф. М.М. Протодьяконова

|

|

Сланцы: кварц-биотитовые, кварц-серицит-биотитовые

|

|

|

|

|

|

|

|

|

плотные

|

2800

|

53-86

|

6,4

|

16,2

|

34

|

8,4

|

10-14

|

|

трещиноватые

|

|

37-55

|

2,7

|

12,7

|

28

|

|

9-11

|

|

Кварцитопесчаники

|

2650

|

64-102

|

12,7

|

17,3

|

28

|

8,1

|

8-10

|

|

Кварциты, железистые кварциты

|

3450

|

|

|

|

|

|

|

|

плотные

|

|

122-148

|

15,6

|

44,9

|

37

|

11,1

|

16-18

|

|

трещиноватые

|

|

83-133

|

|

|

|

|

14-16

|

|

Амфиболиты

|

2720

|

97-128

|

|

|

32

|

|

12-14

|

|

Кварцевые порфиры, диорит-порфиры

|

2600

|

76-102

|

9,2

|

|

34

|

|

11-14

|

Из таблиц видно, что:

.Толща осадочных пород по сопротивлению сдвигу неоднородна.

.Относительно низкие сопротивления сдвигу отмечены у четвертичных

суглинков, апт-альб-сеноманских песков, юрско-неокомских отложений и

переотложенных песчано-глинистых отложений.

. Наиболее слабыми являются обводненные переотложенные песчано-глинистые

отложения.

. При обводнении песчано-глинистых отложений (в целике и переотложенных)

их сопротивление сдвигу уменьшается на 20-22%.

Из анализа результатов научно-исследовательских работ,

выполненных в предыдущие годы на Лебединском карьера, следует, что в осадочной

толще относительно неустойчивыми являются откосы в юрско-неокомских породах,

сеноман-альбских песках и четвертичных отложениях, выполняющих древние ложбины

стока.

Процессы выветривания и сопровождающие их осыпи и

обрушения активно проявляются на верхних горизонтах в мергельно-меловой толще

(крупноглыбовые обрушения в откосах с углами наклона 70-80°) и нижележащих

меловых отложениях с густой сетью мелких трещин (щебенчатые осыпи).

В песчаных отложениях в результате процессов

выветривания, суффозионной и эрозионной деятельности подземных и поверхностных

вод, осыпания уступы при длительном стоянии сдваиваются, страиваются. Это

происходит на непригруженных участках борта, несущих в основании водный поток.

Происходящие при этом суффозионные процессы приводят к выносу песчаного

материала, формированию конусов выноса.

Эрозионная деятельность поверхностных и техногенных

вод в наибольшей степени проявляется на уступах в сеноман-альбской толще при

весенних паводках и ливнях, при прорыве водоводов и пульповодов комплексов

гидромеханизации формируются эрозионные врезы и в меловых отложениях.

Выше депрессионной поверхности подземных вод в

пределах отметок от 135-155 м до 93-102 м в песках и мелах фактический угол

наклона борта составляет 35-49°, что свидетельствует о «подработке» борта в

рыхлой толще происходящими деформациями.

Основные причины происходящих деформаций:

относительно низкая прочность обводненных песков;

обводнение нижней части песков и отложений неокома;

воздействие концентрированных потоков поверхностных

вод и техногенных вод в связи с порывами водоводов и пульповодов

гидромеханизации.

Эрозионные процессы активно развиваются также в

четвертичных отложениях, где наблюдаются эрозионные врезы глубиной до 10-12 м.

При дальнейшем развитии процессов выветривания в

приоткосных массивах, сложенных суглинками и мелами, возможны нарушения

устойчивости уступов в виде обрушений верхних частей откосов уступов и

локальных оползней и, следовательно, сокращение ширины берм.

Физико-механические свойства рудно-кристаллических пород, по которым

проходятся подземные горные выработки дренажного комплекса, приведены в таблице

2.4.

.6 Оценка исходных данных для проектирования

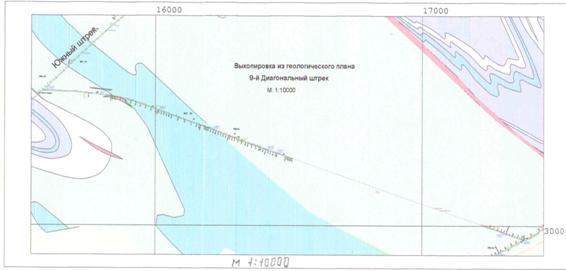

На основании геологической карты Лебединского месторождения, а также фактических

данных по пройденным выработкам шахты вдоль трассы штрека 9ый диагональный

предполагается втретить от сопряжения с Южным штреком следующие породы:

до 640м кварцевый порфир от серого до темно-серого цвета,

среднезернистый, различной степени трещиноватости, от сухого до обводненного в

виде капежа различной интенсивности, крепкий, в основном устойчивый.

Коэффициент крепости по М.М. Протодьяконову f=15

от 640м и до конца выработки кварцитопесчаник серого цвета, различных

оттенков, средне-мелкозернистые, различной степени трещиноватости и

выветрелости, средней крепости и устойчивости. Коэффициент крепости по

протодьяконову f=15-17

Геологических нарушений, на основании ранее полученных данных разведки не

выявлено, но по трассе выработки возможна встреча даек диорит-порфирового

состава и рассланцевания ослабленных зон в песчаниках. При водопроявлениях в

них возможны вывалы в кровле и стенках выработки, где необходимо

предусматривать крепление при их проходке.

Выкопировка

с геологической карты М-1:100000 и разрез вдоль трассы выработки

прилагается.

прилагается.

Рис.

1.5

Основными

исходными данными при составлении проекта явились данные предшествующих

геолого-разведочных работ, научных исследований и инженерно-геологических

изысканий, а также статистические данные режимных наблюдений по системе

осушения Лебединского карьера за период 1998-2003 гг., представленные

Лебединским ГОКом.

Они

включают:

- Данные об уровнях основных водоносных горизонтах в

наблюдательных скважинах

- Данные об объемах отбора воды и уровнях в скважинах водозаборов;

- Данные о дебите дренажных устройств подземного дренажного

комплекса;

- Данные об общем водопритоке к карьерному водоотливу.

Исходных данных можно считать достаточными для общего описания условий

строительства и эксплуатации подземного дренажного комплекса.

Однако необходимо отметить, что так и не пробурены все необходимые

инженерно-геологические скважины по трассе проектируемого юго-восточного штрека

в районе Южно-Лебединского участка, а именно он представляет наибольшие

сложности при проходке дренажных выработок.

Кроме того, сеть наблюдательных гидрогеологических скважин недостаточно

развита на юго-востоке, между Лебединским и Стойленским карьерами, и на севере

- за р. Осколец, что не позволяет наиболее полно оценить размеры депрессионной

воронки и ее влияние на состояние подземных вод в районе месторождения.

Таким образом, на стадии дальнейшего проектирования, для подтверждения

или корректировки принятых решений необходимо проведение дополнительных работ

по развитию сети наблюдательных скважин.

.7 Система осушения карьера

Основными требованиями к осушению карьера в период эксплуатации являются

обеспечение устойчивости бортов карьера, исключение оползневых деформаций

уступов на рыхлой вскрыше, обеспечение допустимого уровня развития суффозионных

процессов, создание благоприятных и безопасных условий для эффективного ведения

вскрышных и буровзрывных работ, для чего необходимо максимально перехватить

поток подземных вод в альб- сеноманском водоносном горизонте за границами

горных работ и отвести «проскок», проникающий между дренажными устройствами

внешнего контура.

Внешний дренажный контур на стадии строительства состоял из

водопонижающих скважин, на стадии эксплуатации в настоящее время представлен

подземным дренажным комплексом включающим дренажный штрек с восстающими

дренажными скважинами и сквозными фильтрами.

Подземный дренажный комплекс в настоящее время представлен

горизонтальными дренажными выработками общей протяженностью около 35 км, из

которых пробурено 223 восстающих скважины (в том числе 132 рабочих дренажных и

33 скважины системы хозпитьевого водоснабжения (ХПВ) и пожаротушения) и

работают 8 сквозных фильтров. Производительность восстающих дренажных скважин в

начальный период составляет десятки м3/час (30-150 м3/час),

в связи с кольматацией фильтров со временем уменьшается до 1-20 м3/час.

Производительность сквозных фильтров на сегодня составляет от 1 до 10 м2/час.

Суммарный приток к дренажным устройствам внутреннего контура,

сбрасываемый по водосбросным скважинам в подземный дренажный комплекс составил

в 2003 году 3282 м3/час.

Осушение рудно-кристаллического водоносного горизонта осуществляется при

помощи открытого водоотлива карьера, который составил в 2003 году 330,1 м3/час

(в том числе незарегулированный приток - 118,4 м3/час) и подземных

дренажных выработок.

Баланс водопритоков в карьер ЛГОКа определяется следующими факторами:

естественным потоком подземных вод альб-сеноманского водоносного горизонта

(основной фактор), фильтрацией из хвостохранилища ЛГОКа, а также р. Осколец и

гидроотвал «Березовый Лог».

Баланс водопритоков в систему осушения Лебединского карьера, рассчитанный

по результатам обследования и предыдущих работ приведен в таблице ниже.

Таблица 1.4 Баланс водопритоков в карьер ЛГОКа

|

Борт карьера

|

Источники поступления воды в карьер

|

Доля водопритока по источнику, %

|

Величина водопритока, м3/ч

|

|

Западный

|

Естественный поток из альб-сеноманского водоносного

горизонта

|

100

|

1673

|

|

Юго-западный

|

Естественный поток из альб-сеноманского водоносного

горизонта

|

85

|

865

|

|

Инфильтрация из гидроотвала «Березовый Лог»

|

15

|

|

|

Южный

|

Естественный поток из альб-сеноманского водоносного

горизонта

|

35

|

514

|

|

Инфильтрация из хвостохранилища ЛГОКа и прудка ГБЖ

|

65

|

|

|

Восточный

|

Естественный поток из альб-сеноманского водоносного

горизонта

|

100

|

714

|

|

Северо-восточный

|

Естественный поток из альб-сеноманского водоносного

горизонта

|

60

|

2164

|

|

Северный

|

Инфильтрация из отвала № 2 и Старооскольского водохранилища

|

14

|

|

|

Северо-западный

|

Инфильтрация из р. Осколец и резервной емкости ОАО

«КМАруда»

|

26

|

|

Проведенный анализ степени осушенности, состояния борта и достаточности

существующих дренажных устройств по периметру карьера показал, что по этим

параметрам могут быть выделены отдельные участки борта (ленты тока), сходные по

состоянию и параметрам осушения:

- юго-восточный, южный и западный борта Южно-Лебединского карьера от

сопряжения Южного и 2 Восточного штреков на востоке до вентсбойки Западного

штрека и Штрека 4-2 на северо-западе протяженностью ~ 2100 м;

- западный борт Лебединского карьера к северу от участка 1 до 6

Водосбросного штрека протяженностью ~ 1400 м;

- северо-западный борт Лебединского карьера к северу от участка 2

протяженностью ~ 1200 м;

- северо-западный борт Лебединского карьера к северу от участка 3 до

перегиба Восточного штрека на севере протяженностью ~ 800 м;

- северо-восточный участок борта Лебединского карьера от северного угла

Восточного штрека протяженностью ~ 1200 м.

- северо-восточный участок борта Лебединского карьера юго-востоку от

участка 5 до ствола № 5 протяженностью ~ 900 м.

- восточный участок борта Лебединского карьера югу от участка 6

протяженностью ~ 900 м.

- юго-восточный участок борта Лебединского карьера юго-западу от участка

7 до Южно-Лебединского карьера протяженностью ~ 1100 м.

- северная част восточного борта Южно-Лебединского карьера протяженностью

~ 1000 м.

Указанные участки можно объединить в три группы по состоянию осушенности

борта и эффективности работы дренажной системы:

группа - участки 1, 7, 8, 9, на которых удельный приток к борту

составляет 0,03-0,114 м3/час/п.м. и в среднем не превышает

допустимого (по рекомендациям ВНИМИ для сеноманских среднезернистых песков

Лебединского месторождения эта величина по расчету равна 0,106 м3/ч/м.)

и эффективность работы внешнего дренажного контура составляет 68-81 %. На этих

участках в настоящее время не требуется сооружения дополнительных дренажных

устройств.

группа - участки 4, 5, на которых удельный приток к борту составляет

0,152-0,158 м3/час/п.м., что незначительно превышает допустимый, а

эффективность работы внешнего дренажного контура составляет 55-71 %.

группа - участки 2, 3 6, на которых удельный приток к борту составляет

0,261-0,516 м3/час/п.м. в несколько раз превышая допустимый (0,106 м3/час/п.м.),

а эффективность работы внешнего дренажного контура составляет 43,5-53 %. На

этих участках уже в настоящее время требуется сооружения дополнительных

дренажных устройств.

Кроме того, при продвижении фронта горных работ и углублении карьера

часть существующих дренажных устройств внутреннего дренажного контура попадают

в зону подработки карьера. В связи с этим, для обеспечения нормального ведения

горных работ и поддержания необходимого снижения уровня подземных вод в

альб-сеноманском водоносном горизонте, необходимо сооружение дополнительного

количества дренажных устройств взамен выбывающих из строя.

На основании выполненных расчетов и моделирования установлено, что для

обеспечения защиты III-ей очереди Лебединского

карьера от подземных вод необходимо дальнейшее развитие системы осушения.

горный порода выработка буровзрывной

Глава 2. Проект горнопроходческих работ

.1 Назначение и местоположение проектируемой выработки

Дренажные подземные горные выработки служат для приема и транспортировки

воды от восстающих дренажных и водосбросных скважин, а также непосредственно

для дренирования подземных вод рудно-кристаллического водоносного горизонта.

Проектом предусматривается проходка Юго-восточного штрека за контуром

карьера на конец отработки для полного замыкания кольца дренажных выработок

вокруг карьера и трех диагональных штреков (9-ый и 10-ый Диагональные и 16-ый

Водосбросной) для приема воды из карьера.

Общая длина вновь проходимых выработок составляет 10580 м, в том числе:

Юго-восточный штрек - 5180 м, Западный штрек и вент. сбойка № 4 - 950 м, 9-ый

Диагональный -1710 м, 10-ый Диагональный - 1330 м, 16-ый Водосбросной - 1410

м,.

Для изучения горно-геологических условий по трассе выработок и

предотвращения внезапных прорывов воды в дренажные выработки при проходке

предусматривается бурение опережающих шпуров длиной 6,0 м.

Горизонт заложения выработок определяется отметками существующих

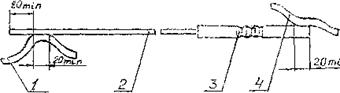

дренажных выработок и направлением уклонов для отвода воды.

Дренажные выработки проходятся с уклоном 0,005-0,0015 в сторону

водоотливных комплексов стволов № 4 и №5. Часть выработок: участки 16-го

водосбросного, 9-го и 10-го диагонального штреков будут проходиться встречными

забоями, при этом забои со стороны Южного штрека будут проходиться с обратным

уклоном. При этом через 300 м сооружаются и оборудуются камеры временных

насосных станций для организации временного водоотлива. Насосные станции

оборудуются насосными агрегатами Д-200.

На участках выработок с обратным уклоном для отвода дренажных вод при

проходке монтируются напорные трубопроводы Æ 159-219 мм от перекачных насосных станций до пересечения с

выработкой, имеющей нормальный уклон.

Через 60 м по длине штреков сооружаются камеры для бурения восстающих

дренажных скважин, которые в период проходки используются как разминовки.

Количество камер определено гидрогеологическими расчетами по необходимому

количеству дренажных скважин. Сечения камер и объем работ приведены на черт.

П484-00-ГР, лист 2.

Участковые подземные подстанции (УПП) располагаются вдоль дренажного

штрека через 300 м со стороны, противоположной камерам для бурения скважин.

Крепление камер УПП и для бурения скважин аналогично креплению основной

выработки в данном месте.

2.2 Комплекс проходческого оборудования

Система горных машин, обеспечивающая механизацию всех основных операций

процесса проведения горных выработок, включая разрушение массива, погрузку,

транспортировку горной массы и крепление выработки должна быть тщательно

выбрана из условий проходки камеры, иметь простое управление и легко чиниться.

В комплекс проходческого оборудования входят: бурильная установка УПБ-1,

вагонетки ВГ-1,2,погрузмашина ППН-1с, электровоз 4,5АРП-2М , погрузочной

машины.

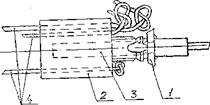

Бурильная установка

Проходка осуществляется буровзрывным способом с применением для бурения

шпуров установки УПБ-1 и переносной перфоратор ПП-63 с.

Таблица 1.5 Установки УПБ-1

|

Глубина бурения без замены штанги, м

|

2,25

|

|

Усилие, Кн

|

|

|

Подачи

|

1,4

|

|

Распора

|

2

|

|

Ход подачи, мм

|

1300

|

|

Высота установки, мм:

|

|

|

Без удлинителями

|

1800-2400

|

|

С удлинителями

|

2400-3000

|

Таблица 1.6 Перфоратор ПП-63

|

Показатели, единицы измерения

|

Величина

|

|

Энергия удара, Дж

|

63

|

|

Частота ударов, с-1

|

30

|

|

Крутящий момент, Н·м

|

26,5

|

|

Расход воздуха, м3/мин

|

3,8

|

Уборка отбитой горной массы производится погрузочной машиной ППН-1с в

вагонетки ВГ-1,2 .

Транспортирование горной массы осуществляется аккумуляторными

электровозами 4,5АРП-2М

Для погрузки разрыхленной взрывом породы, будем применять погрузочную

машину ковшового типа, на колесно-рельсовом ходу, и имеющую сравнительно

небольшие размеры. Погрузка породы будет производиться породопогрузочной

машиной ковшового типа ППН-1с

Таблица 1.7 Погрузочная машина ППН-1с

|

Показатели

|

Величина

|

|

Производительность, м3/мин

|

1.0

|

|

Вместимость ковша, м3

|

0.25

|

|

Габариты, мм:

|

|

|

Ширина

|

1320

|

|

Длина

|

2250

|

|

Высота

|

2250

|

|

Колея, мм

|

600; 750; 900

|

|

Фронт погрузки, мм

|

2200

|

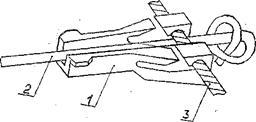

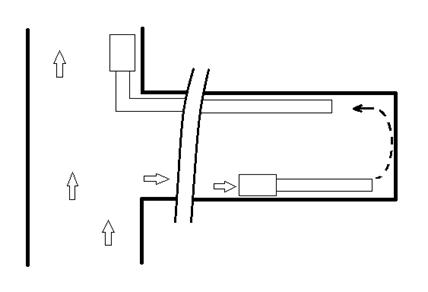

Отбитая горная масса будет грузиться в вагонетки типа ВГ-1,2. Для обмена

груженых вагонеток используется тупиковая разминовка.

Таблица 1.8 Вагонетка ВГ-1,2

|

Показатели, единицы измерения

|

Величина

|

|

Вместимость кузова, м3

|

1,2

|

|

Габариты, мм:

|

|

|

Длина

|

1910

|

|

Ширина

|

1010

|

|

Высота

|

1350

|

|

Жесткая база, мм

|

550

|

|

Масса, т

|

0.75

|

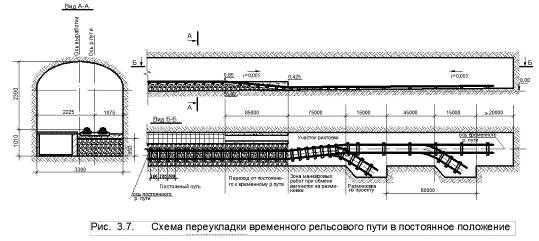

Для настила рельсовых путей применяются рельсы Р-24. На расстоянии до 255

м от забоя укладывается временный путь на металлических шпалах. При продвижении

забоя производится переукладка пути в постоянное положение на металлические

шпалы.

Таблица 1.9

|

Масса 1м рельса, кг

|

24,04

|

|

Размеры, мм:

|

|

|

Высота

|

107

|

|

Ширина подошвы

|

92

|

|

Ширина головки

|

51

|

|

Толщина шейки

|

10,5

|

|

Длина рельса, мм

|

8000

|

Для прокладки трубопроводов сжатого воздуха применяются металлические

трубы Æ 108-159 мм.

Глава 3. Проходка выработки

.1 Оценка устойчивости горных пород на контуре сечения выработки

Исходные данные необходимые для оценки устойчивости контура поперечного

сечения:

коэффициент крепости по Протодьяконову f = 17;

объемная плотность пород с, кг/м3 = 2650 кг/м3;

глубина заложения выработки Н = 100 м;

коэффициент длительной прочности массива пород о = 0,9;

коэффициент Пуассона м = 0,25.

1. Ориентировочно определяется прочностные характеристики горных

пород :

Предел

на сжатие

;

;

Предел

на растяжение

.

.

.

Вычисляем показатель устойчивости контура горной выработки:

.

При Пу<0,05 выработка может проходиться без крепления, но

окончательно этот вопрос может быть решен лишь после определения запаса

устойчивости в боках и кровле выработки. На некоторых участках в зонах

тектонических нарушений и повышенной трещиноватости пород, будет применятся

набрызг-бетонная крепь.

.

Принимаем форму поперечного сечения первичной выработки (рисунок 3.1 ).

b=2900 мм, hб=2500мм, h=3465 мм, R=2010

мм, r=760мм, S=9,4 мІ .

Рисунок.

3.1

.

Определяем значение коэффициентов для расчетов запаса устойчивости боков и

кровли:

коэффициент

концентрации напряжений в боках выработки К1=2,5;

коэффициент

концентраций напряжений в кровле К2=0,3;

коэффициент

бокового распора

;

;

коэффициент

структурного ослабления пород Кс, значение которого зависит от

трещиноватости горных пород. Так как категория трещиноватости равна III,

то Кс=0,7.

7. Определяются максимальные и минимальные напряжения на контуре горной

выработки, МПа:

.

.

.

Вычисляются пределы прочности массива пород на сжатие и растяжение:

;

;

.

.

. Рассчитывается коэффициент запаса устойчивости боков nб и кровли nкр:

10.

По полученным значением nб и nк можно окончательно определиться в необходимости

крепи. Так как показатель устойчивости

<

0,05 и коэффициенты запаса устойчивости в кровле и боках > 3, выработка

проходится без крепи.

<

0,05 и коэффициенты запаса устойчивости в кровле и боках > 3, выработка

проходится без крепи.

3.2 Расчет параметров паспорта буровзрывных работ

. Глубину шпуров находим по формуле:

Где L - длина выработки, по заданию L = 200 м;

Т - время на сооружение выработки, по заданию Т = 1,2 мес;

n -

число рабочих дней в месяце, примем n = 25 дней;

m -

число смен в сутках, примем m = 4

смены;

k -

число циклов за смену, примем k = 1

цикл;

з - коэффициент использования шпура(КИШ), удовлетворительным значением

КИШ можно считать з = 0,95 для пород с коэффициентом крепости f = 17;

Рассчитываем продвигание забоя за цикл (длина уходки):

.Определяется коэффициент крепости горных пород с поправкой проф.

Л.И.Барона на их разрушаемость взрывом:

.Определяется удельный расход эталонного ВВ на разрушение породы в

контурах воронки нормального выброса, кг/м3:

.Вычисляются коэффициенты относительной работоспособности взрывчатого

вещества p и зажима пород w:

Где: А- работоспособность принятого ВВ, см3, а 360 см3

- эталонного ВВ;

lшп - длина шпура, м; Sч - площадь поперечного сечения выработки вчерне.

.Определяется удельный расчетный расход ВВ. кг/м3;

=1,32*1,5*1*0,98=1,94

=1,32*1,5*1*0,98=1,94

Где:

f’ - коэффициент структуры, учитывающий влияние

структурных особенностей породы.

.По

формуле Н.М. Покровского определяется количество шпуров в забое:

Принимаем

для дальнейших расчетов 28 шпуров.

Где:

d - диаметр патрона ВВ, м; свв - плотность

ВВ в заряде, кг/м3; Кз - коэффициент заполнения шпура ВВ.

Шпуровой

комплект

Под

типом вруба понимается характер размещения врубовых шпуров в породном массиве.

Для обеспечения наиболее благоприятных условий для разрушительного воздействия

на породу взрывом, достижения определенной степени кусковатости и условий для

эффективной работы бурильной машины применим комбинированный вруб (рис. 3.2).

Отбойные шпуры расширяют образованную ранее врубовую полость.

Отбойных шпуров 4 штуки.

Взрывание оконтуривающих шпуров придает выработке проектный контур.

Оконтуривающих шпуров 14 штук. Схема размещения шпуров представлена на рисунке

3.2. .

Линию наименьшего сопротивления выбираем по работоспособности взрывчатого

вещества и крепости пород - W=0,55м.

Рис. 3.2. Конструкция вруба.

Расстояние

от почвы до шпуров принимаем 300 мм, а у кровли и по бокам - 150мм. Забои

оконтуривающих шпуров должны располагаться на линии контура проектного сечения

выработки (при f

12).

Глубина отбойных и оконтуривающих шпуров принимается одинаковой - 1 м, а

врубовые шпуры бурятся длиннее на 10%-1,1 м.

12).

Глубина отбойных и оконтуривающих шпуров принимается одинаковой - 1 м, а

врубовые шпуры бурятся длиннее на 10%-1,1 м.

.

Расход взрывчатого вещества на один цикл, кг:

Где: q - удельный расчетный расход

взрывчатого вещества, кг/м3; Sч - площадь поперечного сечения выработки вчерне, м2;

lшп - глубина шпуров, м.

.Средняя масса одного заряда в шпуре:

.Определяем массу заряда каждого из шпуров (врубового, оконтуривающего,

отбойного). Масса врубовых принимается больше средней на 10-15%.

. Масса всех врубовых шпуров равна:

. Масса отбойных и оконтуривающих зарядов составит:

. Масса зарядов в отбойном и оконтуривающем шпуров можно принять равной:

13.

Зная массу каждого заряда

и

патрона m, можно определить количество патронов в каждом шпуре:

и

патрона m, можно определить количество патронов в каждом шпуре:

.

Уточненный заряд каждого шпура:

Рис. 3.3. Схема размещения шпуров.

15. Длина шпурового заряда:

Где: lп - длина одного патрона, м.

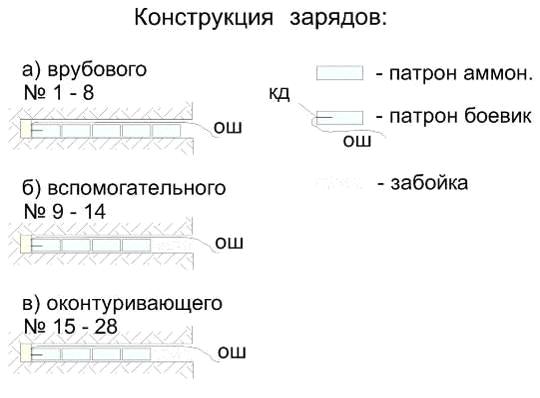

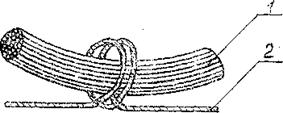

Конструкции врубовых и оконтуривающих (отбойных) зарядов представлена на

рис. 3.4.

Рис. 3.4. Конструкция врубового и оконтуривающего (отбойного) заряда.

Как видно из рисунка 3.4. при проходке выработки для взрывания зарядов,

опираясь на опыт проходчиков на дренажной шахте ЛГОКа, будет применяться обратное

инициирование.

В соответствии с ЕПБ при взрывных работах при обратном инициировании дно

гильзы детонатора должно быть обращено в сторону устья шпура.

При размещении в шпурах зарядов с обратным инициированием взрывник должен

работать с особой осторожностью. Обратное инициирование по сравнению с прямым

обладает определенным преимуществом по воздействию взрыва на разрушаемый массив

горных пород. Прежде всего при обратном инициировании увеличивается время

воздействия высокого давления газообразных продуктов взрыва на разрушаемую

среду. Следовательно, это направление распространения детонации особенно

целесообразно при отбойке пород с выраженными пластическими свойствами.

Обратное инициирование предпочтительно при взрывании плотных, крепких горных

пород.

Заряжание шпуров производится вручную при помощи деревянного забойника, с

забойкой.

. Фактический коэффициент заполнения шпуров взрывчатым веществом:

. Длина забойки в шпуре составит:

17. Уточненный расход взрывчатого вещества на цикл:

. Уточненный удельный расход взрывчатого вещества:

Где: з - коэффициент использования шпура.

Таблица 3.1. Основные показатели буровзрывных работ.

|

Название

|

Единица измерения, название

|

Количество

|

|

Наименование выработки

|

9й диагональный штрек

|

|

|

Глубина заложения

|

м

|

100

|

|

Площадь сечения

|

м2

|

9,4

|

|

Длина выработки

|

м

|

855

|

|

Продвигание забоя за цикл

|

м

|

1

|

|

Объем отбиваемой породы за цикл

|

м3

|

15,98

|

|

Взрывчатое вещество

|

Аммонит №6 ЖВ

|

|

|

Способ инициирования

|

Обратное

|

|

|

Способ взрывания

|

СИНВ

|

|

|

Наименование вруба

|

|

|

|

Материал забойки

|

глина

|

|

|

Диаметр шпуров

|

мм

|

38

|

|

КИШ

|

|

0,85

|

|

Число шпуров за цикл

|

|

24

|

|

Расход ВВ за цикл

|

кг

|

20,4

|

|

Расход ВВ на 1 м3

|

кг

|

2,5

|

3.3 Выбор способа и средств инициирования

Существует несколько способов инициирования, такие как огневое взрывание,

электрическое инициирование, с помощью детонационного шнура и др. Кратко

рассмотрим некоторые из них и выберем наиболее подходящий для условий ЛГОК.

Электрическое взрывание. Позволяет взрывать больше зарядов и может

применяться почти в любых условиях ведения взрывных работ, включая

использования в шахтах, опасных по газу пыли и труднодоступных газов,

выделяемых при горении ОШ, в производстве взрыва с любого расстояния, в

обеспечении одновременного взрывания зарядов, а также с интервалами по сериям и

т.д. Недостатки данного способа взрывания заключается в сложности подготовки

электросетей, сращивания проводов, в опасности при ликвидации отказавших

зарядов и взрява от блуждающих токов, высокой стоимости средств взрывания.

Электрическое взрывание- способ с помощью электродетонаторов, включенных

в электровзрывную сеть. Совокупность электродетонаторов с проводами,

соединяющими их между собой, и источником тока называется электровзрывной

сетью. Начальным импульсом служит электрический ток. К принадлежностям

электрического взрывания относятся взрывные машинки и приборы, а также

контрольно-измерительные приборы. В систему электровзрывания входят также

провода или кабели и соединительная арматура.

Электродетонаторы. По времени срабаиывания после подачи электрического

импульса во взрывную выделяют электродетонаторы мгновенного действий.

Электродетонатор мгновенного действия (рис 3.4а) представляет собой

капсюль-детонатор с закреплённым в нем (в дульце гильзы) электровоспламинителем

(ЭВ), имеющем следующие устройство (3,4б).

Рис. 3.5. Электродетонатор мгновенного действия (а) и

корокороткозамедленного действия (б): 1-пластиковая пробка; 2-антистатический

экран; 3-электровоспламенитель; 4-гильза; 5-шёлковая сетка; 6 и 7 -

зажигательный и замедляющий состав; 8-чашечка; 9 и 10- первичное и вторичное

ВВ.

Два изолированных провода (медные, реже железные или биметаллические)

длиной 2…4 м и диаметром 0,5…0,6 мм свиты вместе на длину 5…10 см. Кончики их

на 5…10 мм очищены от изоляции и разведены в виде вилочки, к концам которой

припаян металлический мостик накаливания, длиной 2…4 мм и диаметром 30…35 мк из

нихрома (сплава никеля с хромом). Крепление мостика к проводам может быть

эластичное и жесткое. Мостик и часть зачищенной вилочки покрыты

легковоспламеняющимся твёрдым составом, который охватывает их в виде крупной

твердой капли (воспламенительной головки).

Электровоспламенитель закрепляется в дульце капсюля-детонатора

пластиковой пробкой и обжатием гильзы. Когда по проводам пропускается ток,

мостик накаляется, разогревается и воспламеняет головку. Ее пламя почти

мгновенно вызывает взрыв первичного ВВ, которое возбуждает Первый слой : смесь

роданистого свинца (50 массовых частей), бертолетовой соли (50 частей),

свинцового сурика (1 часть) и склеивающего вещества- 4%-ного нитролака. Второй

слой: смесь бертолетовой соли (78 массовых частей) с древесным углем (22 части)

и склеивающего вещества- 26%-ного водного раствора столярного клея.

Воспламенительную головку лакируют нитролаком.

Электроогневое взрывание. При электроогневом взрывании зарядов

применяются капсюль-детонаторы, огнепроводный шнур, электрозажигательные

патроны и принадлежности: взрывые провода или кабели или соединительная

арматура. Начальным импульсом служит электрический ток.

Электрозажигательный патрон представляет собой гильзу из тонкого картона,

на дне которых находится слой из смеси пороха, парафина и канифоли. В донную

часть вмонтирован электровоспламенитель. При использовании электрозажигательных

патронов в гильзу вводят шнуры зажигательных трубок, идущие из расположенных

вблизи шнуров. Гильзу с пучком шнуров плотно обвязывают шпагатом. Провода

электровоспламенителя подключают к магистральным проводам, из укрытия включают

ток. Вспыхивает электровоспламенитель, от его пламени загорается воспламеняющая

смесь, а последняя зажигает пороховые сердцевины огнепроводных шнуров

зажигательных трубок.

Электроогневое взрывание осуществляется также в случае использования

зажигательных патронов, когда воспламеняющая смесь загорается с помощью отрезка

ОШ, поджигаемого электрозажигательной трубкой.

Бескапсюльное взрывание. При бескапсюльном взрывании заряды ВВ

инициирующим ВВ (ТЭН), двух-трех оплёток, покрытых парафином и окрашенных в

красный цвет или двумя красными нитями, что отличает его по внешнему виду от

огнепроводного шнура. Взрывание от детонирующего шнура безопаснее

электровзрывного. Применяется при взрывании скваженных и котловых зарядов; во

всех случаях, когда по условиям безопасности (наличие блуждающих токов) нельзя

использовать электровзрывание; при взрывании шпуровых зарядов по подошве уступа

и негабарита.

Детонирующий шнур взрывают от капсюля-детонатора или электродетонатора. В

этих целях его соединяют к шнуру изоляционной лентой или шпагатом. Для передачи

взрыва от одного отрезка шнура к другому их связывают морским узлом или

внахлёстку так, чтобы шнуры соприкасались на участке длиной не менее 10 см.

Детонирующий шнур можно резать острым ножом на деревянной подкладке.

Работа с ним и монтаж взрывной сети просты и безопасны. Шнур имеет хорошую

изоляцию, что обеспечивает его водонепроницаемость при при нахождении в воде в

течение 12ч. Он не выдерживает действия солнечных лучей и хранения в тёплом

месте, так как при этом оплавляется изоляция и обнажается ВВ.

Неэлектрическая схема инициирования.

Зарубежные фирмы (США, Швеция, Китай) разработали и широко применяют

неэлектрические схемы инициирования, основанные на передаче ударной волны по

трубчатому пластикатному высокопрочному волноводу со скоростью до 2 км/с. Это

достигается за счет покрытия (напыления) внутренней его поверхности тончайшим

слоем ВВ (типа тэна или ок-

тогена) с добавками тонкодисперсного алюминия. Масса навески ВВ

составляет на 1 м волновода около 50 мг. Один конец волновода запаян, а на

другом смонтирован герметический детонатор. Инициирование ударной волны в

волноводе производится с помощью специальных пистолетов-стартеров, снаряжаемых

капсюлями типа «Жевело» (Швеция), электрическим импульсом от взрывной машинки

(Китай). Перед взрывом запаянный конец волновода обрезается. Инициирование возможно

обычным КД и ЭД или петлей ДШ. Обрезка конца волновода не требуется,

производится инициирование одновременно 20 и более волноводов, так как

инициирование аналогично принципу применяемому для ДШ.

В подземных условиях при использовании ВВ обычной чувствительности ВВ

инициируют детонаторами нормальной мощности, а в случае применения

гранулированных водосодержащих ВВ, особенно на открытых горных работах,

применяют промежуточные детонаторы, например. прессованные шашки, в которые

устанавливают, как правило, два детонатора.

Системы удобны в монтаже, надежны и безопасны и широко используются в

горной промышленности зарубежных стран.

Детонатор нормальной мощности безотказно инициирует все ВВ нормальной

чувствительности. Состоит из алюминиевого корпуса - стакана, на дно которого

запрессованы заряды вторичного и первичного инициирующих ВВ; в алюминиевой

трубке запрессован замедляющий состав, чувствительность которого обеспечивает

его поджигание пламенем, распространяющимся в волноводе. Входящий волновод

герметично закрепляется в дульце детонатора с помощью резиновой трубки.

В отечественной и зарубежной практике применяют различные типы систем

неэлектрического инициирования зарядов ВВ.

В нашем проекте предусматривается применение неэлектрической системы

инициирования СИНВ.

Так как породы крепкие (f=17),

целесообразно применять обратный способ инициирования с применением

неэлектрических систем инициирования СИНВ-Ш-К и СИНВ «Старт-Ш», предназначенной

для инициирования взрывных сетей, смонтированных с применением детонирующего

шнура.

Система СИНВ - это отечественная неэлектрическая

система инициирования повышенной безопасности на основе ударно-волновой трубки

(УВТ), не содержащая инициирующих взрывчатых веществ.

Система СИНВ разработана в России Государственным

научно-производственным предприятием «Краснознаменец», Государственным

унитарным предприятием «Новосибирский механический завод «Искра» и открытым

акционерным обществом «Нитро-Взрыв». Система прошла весь цикл промышленных

испытаний на горнорудных и угольных предприятиях страны и допущена

Госгортехнадзором РФ к постоянному применению разрешением № 04-35/481 от

28.07.98 для взрывных работ на земной поверхности в подземных рудниках и

угольных шахтах, где допущено применение непредохранительных ВВ II класса.

Система СИНВ выпускается в двух вариантах:

для взрывных работ на земной поверхности (содержит

устройства, инициирующие с замедлением и поверхностные заряды СИНВ-П и

устройства, инициирующие с замедлением скважинные заряды нормальной

термостойкости СИНВ-С-Н или повышенной термостойкости СИНВ-С-Т);

для взрывных работ в подземных рудниках и угольных

шахтах, где допущено применение непредохранительных ВВ II класса (содержит устройства, инициирующие с замедлением

шпуровые заряды СИНВ-Ш).

Система СИНВ имеет следующие достоинства:

высокий уровень управляемости массовыми взрывами,

достигаемый за счет использования индивидуального замедления взрывания каждого

скважинного или шпурового заряда и широкого выбора времени замедления;

исключение подбоя взрывной сети и возможность оптимизации

поверхностных замедлений благодаря применению внутрискважинного замедления;

эффективное использование «донного» инициирования

скважинных зарядов, в том числе высокочувствительных, так как проводник

сигнала, используемый в системе (УВТ), не имеет бокового энерговыделения и не

оказывает отрицательного воздействия на окружающий его скважинный заряд;

исключение возможности «обратного» инициирования, то

есть передачи инициирующего сигнала во взрывную сеть при несанкционированном

взрыве скважинного заряда;

высокая стойкость к механическим воздействиям,

обеспечиваемая исключением из состава элементов системы инициирующих взрывчатых

веществ;

нечувствительность к электрическим и электромагнитным

воздействиям;

низкий сейсмический эффект, обусловленный незначительной

массой взрывчатого материала в УВТ и разновременностью срабатывания скважинных

или шпуровых зарядов.

По своим техническим характеристикам она является

аналогом системы «Нонель» фирмы «Динашок».

Конструкция

Система СИНВ

Устройства системы СИНВ-П, СИНВ-С и СИНВ-Ш

представляют собой отрезок ударно-волновой трубки (УВТ), герметично соединенный

с помощью эластичного уплотнения (резиновой втулки) с капсюлем-детонатором (КД)

мгновенного действия или с замедлением. В состав устройства СИНВ-П, кроме того,

входит монтажный элемент - фиксатор, закрепленный на КД.

УВТ изготавливается по патенту России № 2089630 из

специальных сортов пластмасс, выдерживающих высокие механические и тепловые

нагрузки, устойчивых к воздействию агрессивных сред и обладающих хорошими

адгезионными свойствами относительно реактивных материалов, применяемых в УBT. Она представляет собой гибкую

пластиковую трубку, состоящую из нескольких слоев. На внутреннюю поверхность

трубки нанесен взрывчатый материал, зажигание которого инициирующим импульсом

приводит к образованию устойчивого процесса, распространяющегося внутри трубки

со скоростью около 2 км/с. Боковое энерговыделение у УВТ отсутствует. Давление

в потоке продуктов, распространяющегося по трубке, не превышает 5 МПа, что

достаточно только для инициирования специального КД. Поэтому УВТ служит только

для трансляции инициирующего импульса к КД.

УВТ производится в трех исполнениях:

зеленого цвета - для устройств СИНВ-С-Т (3.6.1);

красного цвета - для устройств СИНВ-П (рис.3.6.2);

желтого цвета - для устройств СИНВ-Ш и СИНВ-С-Н (рис.

3.6.3);

Рис.3.6.1. Устройство СИНВ-С-Т

Устройство, инициирующее с замедлением скважинное

(СИНВ-С) предназначено для замедления внутрискважинного инициирования боевиков

скважинных и шпуровых зарядов при взрывных работах на земной поверхности.

Рис.3.6.2 Устройство СИНВ-Ш

Устройство, инициирующее с замедлением шпуровое

(СИНВ-Ш) предназначено для замедления инициирования боевиков шпуровых и

скважинных зарядов при взрывных работах в рудниках и угольных шахтах, где

допущено применение непредохранительных ВВ II класса.

Рис.3.6.3 Устройство СИНВ-П

Устройство, инициирующее с замедлением поверхностное

(СИНВ-П) предназначено для монтажа взрывных цепей и задержки передачи

инициирующего импульса при взрывных работах на земной поверхности, а также

рудниках и шахтах не опасных по газу и пыли.

Ударно-волновая трубка (УВТ) является инициируемым элементом устройства

СИНВ и служит для передачи инициирующего импульса к капсюлю-детонатору.

Рис.3.6.4.

Ударно-волновая трубка представляет собой гибкую

пластиковую трубку, состоящую из нескольких слоев, на внутреннюю поверхность

которой нанесен порошкообразный взрывчатый материал. Изготавливается из

специальных сортов пластмасс, выдерживающих высокие механические и тепловые

нагрузки, устойчивых к воздействию агрессивных сред. (рис.3.6.4).

Скорость детонации ударно-волновой трубки около 2

км/с. Давление в потоке продуктов взрывного процесса не превышает 5 МПа, что

достаточно только для инициирования капсюля-детонатора. Боковое энерговыделение

у ударно-волновой трубки отсутствует, её целостность при срабатывании

сохраняется.

Длина УВТ выполняется в соответствии с требованиями

заказчика.

Наружный диаметр УВТ составляет 3,5 мм, масса

взрывчатого материала 20 мг/м. Усилие на разрыв не менее 200Н, относительное

удлинение с сохранением работоспособности не менее 200 %.

КД представляет собой гильзу из алюминиево-магниевого

сплава или из стали с томпаковым покрытием, внутри которой размешены

замедлительный элемент, инициирующий элемент и основной заряд.

Инициирующий элемент выполнен без использования

инициирующих взрывчатых веществ. Длина гильзы устройств СИНВ-П находится в

пределах 50 - 60 мм, устройств СИНВ-С и СИНВ-Ш - 72 - 85 мм в зависимости от

времени замедления.

Масса основного заряда в КД с замедлением устройств

СИНВ-С и СИНВ-Ш составляет 1,5 г, устройств СИНВ-П - 0,5 г.

Для герметичного соединения КД с УВТ используется

резиновая втулка. Фиксация осуществляется методом обжимки. Резиновая втулка

также предохраняет участок УВТ, примыкающий к КА, от смятия при перегибах,

возникающих при изготовлении боевиков.

Свободный конец УВТ герметизируется специальной

мастикой.

При срабатывании УВТ поток продуктов реакции

воспламеняет замедлительный элемент КД, который с определенной задержкой

воспламеняет инициирующий элемент. Горение инициирующего элемента переходит в

детонацию. Детонационный импульс возбуждает взрыв основного заряда КД, который

в свою очередь инициирует соединенный с ним элемент взрывной цепи.

Монтажные элементы

Для монтажа взрывных сетей в системе СИНВ используются

фиксаторы и соединители. Фиксатор, входящий в состав устройства СИНВ-П, состоит

из двух пластмассовых деталей: блока и кольца. Блок имеет посадочное место под

КА и периферийные отверстия, предназначенные для крепления 8 шт. УВТ инициируемых

устройств (СИНВ-П и СИНВ-С). Цвет окраски блока определяется временем

замедления устройства СИНВ-П (табл. 1). Кольцо используется для крепления в

посадочном месте блока), сборка производится в заводских условиях). При монтаже

взрывных сетей концы УВТ инициируемых устройств продергиваются через

периферийные отверстия блока фиксатора и завязываются узлами для исключения

случайного разъединения.

Наряду с обеспечением надежного соединения КД

устройства СИНВ-П с УВТ инициируемых устройств фиксатор служит также для

локализации осколочного действия КД и предотвращения возможных повреждений

инициируемых УВТ до момента их срабатывания.

Соединитель представляет собой пластмассовый зажим с

посадочными местами под УВТ и под детонирующий шнур типов ДШ-В, ДШ-А, ДШЭ-12,

ДШМ-Э, ДШЭ-6, ДШН. (Рис 3.6.5).

При монтаже взрывной сети инициируемый конец УВТ

устанавливается в посадочном месте соединителя, а затем зажимается детонирующим

шнуром. Для исключения случайного разъединения на конце УВТ завязывается узел.

Рис.3.6.5. Соединитель УВТ с ДШ

Таблица 3.2

|

Устройство

|

Время замедления, мс

|

Цвет фиксатора

|

|

СИНВ-П-0,

|

0

|

Без окраски,

|

|

СИНВ-П-20,

|

20

|

Оранж.

|

|

СИНВ-П-30

|

30

|

Желтый

|

|

СИНВ-П-45,

|

45

|

Красный,

|

|

СИНВ-П-60

|

60

|

Белый

|

|

СИНВ-П-80

|

80

|

Зеленый

|

|

СИНВ-П-100,

|

100

|

Коричневый,

|

|

СИНВ-П-150,

|

150

|

Серый,

|

|

СИНВ-П-200

|

200

|

Синий

|

ЭКСПЛУАТАЦИОННЫЕ ПАРАМЕТРЫ

Система СИНВ для взрывных работ на земной поверхности

включает устройства СИНВ-П и СИНВ-С-Н или СИНВ-С-Т.

Устройства СИНВ-П, содержащие фиксаторы, предназначены

для трансляции инициирующего сигнала в поверхностной взрывной сети, создания

поверхностных замедлений инициирования УВТ других устройств. Они применяются

при температуре от -40 до +50°С. Сохраняют работоспособность после пребывания в

течение 48 ч в водной среде с рН от 4 до 9 при давлении 0,005 МПа (0,05 кгс/см2).

Устройства СИНВ-С служат для трансляции инициирующего

сигнала в скважинных взрывных цепях, создания внутрискважинных замедлений

инициирования боевиков скважинных зарядов (шашек типов Т-400Г, ГТП-500,

ТГФ-850Э и др.). При этом устройства СИНВ-С-Т используются преимущественно в

случаях заряжания скважин горячельющимися взрывчатыми веществами и выдерживают

воздействие температуры +85°С в течение 12 ч. Устройства СИНВ-С-Н рассчитаны на

менее жесткие температурные условия эксплуатации - до плюс 50°С. Нижний

температурный предел - минус 40°С.

Устройства СИНВ-С сохраняют работоспособность после

пребывания в водной среде с рН от 4 до 9, дизельном топливе при давлении 0,2

МПа (2 кгс/см2) в течение 336 ч (14 суток).

Времена замедлений устройств СИНВ-П и СИНВ-С при длине

УВТ 1 м приведены в таблице. Добавление каждого метра длины УВТ увеличивает

время замедления на 0,5 мс.

Таблица 3.3

|

Устройство

|

Время замедления, мс

|

Устройство

|

Время замедления, мс

|

|

СИНВ-С-Н-100

|

100

|

СИНВ-С-Т-250

|

250

|

|

СИНВ-С-Т- 100

|

100

|

СИНВ-С-Н-300

|

300

|

|

СИНВ-С-Н-125

|

125

|

СИНВ-С-Т-300

|

300

|

|

СИНВ-С-Т-125

|

125

|

СИНВ-С-Н-350

|

350

|

|

СИНВ-С-Н-150

|

150

|

СИНВ-С-Т-350

|

350

|

|

СИНВ-С-Т-150

|

150

|

СИНВ-С-Н-400

|

400

|

|

СИНВ-С-Н-175

|

175

|

СИНВ-С-Т-400

|

400

|

|

СИНВ-С-Т-175

|

175

|

СИНВ-С-Н-450

|

450

|

|

СИНВ-С-Н-200

|

200

|

СИНВ-С-Т-450

|

450

|

|

СИНВ-С-Т-200

|

200

|

СИНВ-С-Н-500

|

500

|

|

СИНВ-С-Н-250

|

250

|

СИНВ-С-Т-500

|

500

|

Система СИНВ для подземных взрывных работ используется

в рудниках и угольных шахтах, где допущено применение непредохранительных

взрывчатых веществ II класса.

Устройства СИНВ-Ш, входящие в ее состав, служат для трансляции инициирующего

сигнала и инициирования боевиков шпуровых зарядов с заданной временной

задержкой.

Температурный интервал применения от -40 до +50°С. Работоспособность

устройств СИНВ-Ш сохраняется после пребывания в водной среде с рН от 4 до 9 при

давлении 0,1 МПа (1 кгс/см2) в течение 6ч.

Времена замедлений устройств СИНВ-Ш при длине УВТ 1 м

приведены в таблице. Добавление каждого метра длины УВТ увеличивает время

замедления на 0,5 мс .

Таблица 3.4

|

Устройство

|

Время замедления, мс

|

Устройство

|

Время замедления, мс

|

|

СИНВ-Ш-0

|

0

|

СИНВ-Ш-500

|

500

|

|

СИНВ-Ш-20

|

20

|

СИНВ-Ш-600

|

600

|

|

СИНВ-Ш-40

|

40

|

СИНВ-Ш-700

|

700

|

|

СИНВ-Ш-60

|

60

|

СИНВ-Ш-800

|

800

|

|

СИНВ-Ш-80

|

80

|

СИНВ-Ш-900

|

900

|

|

СИНВ-Ш-100

|

100

|

СИНВ-Ш-1000

|

1000

|

|

СИНВ-Ш-125

|

125

|

СИНВ-Ш-2000

|

2000

|

|

СИНВ-Ш-150

|

150

|

СИНВ-Ш-3000

|

3000

|

|

СИНВ-Ш-175

|

175

|

СИНВ-Ш-4000

|

4000

|

|

СИНВ-Ш-200

|

200

|

СИНВ-Ш-5000

|

5000

|

|

СИНВ-Ш-250

|

250

|

СИНВ-Ш-6000

|

6000

|

|

СИНВ-Ш-300

|

300

|

СИНВ-Ш-7000

|

7000

|

|

СИНВ-Ш-350

|

350

|

СИНВ-Ш-8000

|

8000

|

|

СИНВ-Ш-400

|

400

|

СИНВ-Ш-9000

|

9000

|

|

СИНВ-Ш-450

|

450

|

СИНВ-Ш-10000

|

10000

|

Монтаж системы

При монтаже системы СИНВ все взрываемые скважины

заряжаются устройствами СИНВ-С с одинаковым временем замедления.

Последовательность их срабатывания обеспечивается с помощью устройств СИНВ-П. В

скважинах установлены устройства СИНВ-С-350 со временем замедления 350 мс.

Свободные концы УВТ закреплены в фиксаторах устройств СИНВ-П. В качестве

стартового используется устройство СИНВ-П-0 со временем замедления 0 мс. Замедление

между рядами обеспечивается устройствами СИНВ-П-60 со временем замедления 60

мс. Соответственно этому скважина первого ряда взорвется через 350 мс, второго

ряда - через 410 мс, третьего ряда - через 470 мс и т.д. К моменту взрыва

скважины первого ряда инициирующий сигнал достигнет КД устройства СИНВ-С-350,

находящегося в скважине шестого ряда, и КЛ устройства СИНВ-П-60, находящегося у

скважины седьмого ряда. Поэтому риск повреждений УВТ устройств СИНВ-П и СИНВ-С

в результате подвижки и разлета горной массы практически исключается. Времена

поверхностных замедлений при наличии внутрискважинного замедления могут быть

существенно увеличены.

Для обеспечения высокой эффективности взрывания

боевики с устройствами СИНВ-С рекомендуется размещать в донной части

скважинного заряда. УВТ не имеет бокового энерговыделения, поэтому выгорание

скважинного заряда или снижение его чувствительности, возможное при применении

в скважинных взрывных цепях детонирующего шнура, уменьшается.

Внутрискважинное замедление выбирается в зависимости

от поверхностного замедления. Рекомендуемые времена внутрискважинного

замедления приведены в таблице .

Таблица 3.5

|

Время замедления между рядами, мс

|

Времена внутрискважинного замедления, мс, при времени

замедления между скважинами, мс

|

|

20

|

30

|

45

|

60

|

80

|

100

|

150

|

200

|

|

20

|

100-125

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

30

|

150-175

|

150-175

|

-

|

-

|

-

|

-

|

-

|

-

|

|

45

|

200-250

|

200-250

|

250-300

|

-

|

-

|

-

|

-

|

-

|

|

60

|

300-350

|

300-350

|

350-400

|

350-400

|

-.

|

-

|

-

|

-

|

|

80

|

400-450

|

400-450

|

450-500

|

450-500

|

-

|

-

|

-

|

-

|

|

100

|

450-500

|

450-500

|

450-500

|

450-500

|

450-500

|

-

|

-

|

-

|

|

150

|

450-500

|

450-500

|

450-500

|

450-500

|

450-500

|

450-500

|

450-500

|

-

|

|

200

|

450-500

|

450-500

|

450-500

|

450-500

|

450-500

|

450-500

|

450-500

|

450-500

|

При взрывании в сложных условиях (большая глубина

скважин, обводненность, использование низкочувствительных ВВ в скважинных

зарядах) осуществляется дублирование скважинных взрывных цепей. В скважине

размещают два боевика: первый - в донной части скважинного заряда, второй - в

устьевой.

Для обеспечения «донного» инициирования при

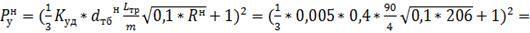

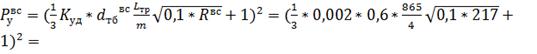

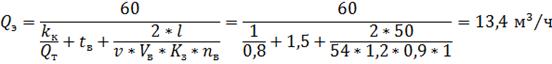

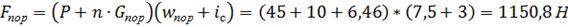

дублировании время замедления устройства, размещенного в устьевой части